i

LAPORAN PROYEK AKHIR

RE-KALKULASI TRANSMISI

MESIN PEMERAS BATANG SORGHUM

Re-calculation of Sorghum Squeezer Machine’s Transmission System

Diajukan untuk memenuhi persyaratan guna memperoleh gelar Ahli Madya (A.Md)

Program Studi DIII Teknik Mesin

Disusun oleh:

ABDUL AZIS

I 8 1 0 8 0 3 4

PROGRAM DIPLOMA III TEKNIK MESIN PRODUKSI

FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

SURAKARTA

2012

iii

HALAMAN PENGESAHAN

Proyek Akhir ini telah disetujui untuk dipertahankan dihadapan Tim penguji Proyek Akhir Program Studi D III Teknik Mesin Produksi Fakultas Teknik Universitas Sebelas Maret Surakarta dan diterima untuk memenuhi persyaratan mendapat gelar Ahli Madya.

Pada hari : Tanggal :

Tim Penguji Proyek Akhir

1.

Rendy Adhi Rachmanto ST, MT

NIP. 19710119 200012 1 006 ...

2. Ir. Agustinus Sujono, MT

NIP. 19511001 198503 1 001 ...

3.

Wibowo, ST, MT

NIP. 19690425 199802 1 001 ...

4.

Ubaidillah , ST, M.Sc

NIP. 19840825 201012 1 004 ...

Mengetahui,

Ketua Program D3 Teknik Mesin Fakultas Teknik Mesin UNS

Heru Sukanto, ST,MT. NIP. 19720731 199702 1 001

Disahkan Oleh: Koordinator Proyek Akhir

Jaka Sulistya Budi , ST NIP. 19671019 199903 1 001

iv

HALAMAN MOTTO

· Manusia sepantasnya berusaha dan berdoa, tetapi Tuhan yang

menentukan.

· Rasa percaya diri adalah setengah dari kesuksesan kita.

· Melakukan apa yang orang lain tidak akan pernah mau melakukannya

adalah bentuk usaha membuat perubahan yang nyata.

· Bukan kita yang sepantasnya memikirkan diri kita terus. Namun tugas kita

adalah memikirkan Tuhan(Allah) dan Tuhan yang akan memikirkan diri

kita

· Unsur keberhasilan ada pada energy tuhan,dan tuhan yang membuat kita

semua beruntung dan berhasil, melupakaNYA adalah cara untuk menutup

harapan(keberuntungan dan keberhasilan) secara perlahan.

v

HALAMAN PERSEMBAHAN

Sebuah hasil karya yang kami buat demi mengukir sebuah cita-cita, yang ingin ku-persembahkan kepada:

1. Allah SWT, karena dengan Rahmad serta Hidayah-Nya saya dapat melaksanakan `Tugas Akhir’ ini dengan baik serta dapat menyelesaikan laporan ini dengan lancar.

2. Kedua Orang Tua yang saya sayangi dan cintai Ayahanda H.Kirmin dan Ibunda Hj.Gemi serta semua keluarga yang telah memberi dorongan moril maupun materil serta semangat yang tinggi sehingga saya dapat menyelesikan tugas akhir ini.

3. Teman-teman D III Produksi dan Otomotif terimakasih karna kalian ada disampingku saya setegar batu karang dan sedingin es di kutup utara.

4. Aini Endu Robbani yang selalu memberi semangat untuk menyelesaikan laporan ini

5. Bapak-bapak Dosen yang dengan senang hati senantiasa memberikan bimbingan disetiap pijakan kaki saya melangkah.

6. Orang-orang disekitar saya yang telah berbaik hati berikan saya motivasi disaat saya lengah dan senantiasa berikan saya kehangatan cinta kasih kalian selama kuliah.

7. Semua keluargaku tanpa terkecuali terutama Fatku Solichah yang selalu memberikan dorongan dan semangat untuk cepat lulus kuliah

vi

ABSTRAKSI

Abdul Azis, 2012, RE-KALKULASI TRANSMISI MESIN PEMERAS

BATANG SORGHUM.

Program Studi Diploma III Teknik Mesin Produksi, Fakultas Teknik, Universitas Sebelas Maret Surakarta.

Sorghum (Sorghum bicolor L.) merupakan salah satu jenis tanaman serelia yang mempunyai potensi besar untuk dikembangkan di Indonesia karena mempunyai daerah adaptasi yang luas. Tanaman sorghum toleran terhadap kekeringan dan genangan air serta relatif tahan terhadap gangguan hama atau penyakit. Batang sorghum apabila diperas akan menghasilkan nira yang rasanya manis. Nira inilah yang akan dimanfaatkan sebagai bio etanol dengan proses fermentasi. Untuk meningkatkan efektivitas dan produktivitasnya maka sistem transmisi roda gigi dikombinasikan dengan sistem lain seperti sistem Roller sebanyak tiga buah, sehingga akan didapat unjuk kerja dari mesin pemeras batang sorghum yang lebih optimal.

Cara kerja mesin ini adalah tenaga dari motor diesel akan dipindahkan melalui belt menuju puli besar setelah itu putaran ditransmisikan melalui roda gigi transportir pertama ke roda gigi sedang kemudian putaran itu ditransmisikan lagi oleh roda gigi transportir kedua ke roda gigi besar. Putaran roda gigi besar ini dihubungkan dengan roda gigi pada rol depan sehingga poros rol berputar. Selanjutnya putaran poros rol depan ini ditransmisikan ke poros rol atas dan belakang melalui tiga buah roda gigi, sehingga poros rol atas dan belakang dapat berputar. Penggilasan rol pertama masih tersisa nira dalam ampas yang kemudian digilas kembali oleh rol belakang sehingga tidak ada lagi nira yang tersisa dalam ampas. Nira tersebut akan jatuh ke penadah yang telah disediakan. Putaran ketiga buah rol tersebut dibuat searah agar saat sorghum yang dimasukkan dapat terbawa oleh rol.

vii

Secara garis besar proses mesin pemeras sorgum adalah mula-mula sorgum dimasukkan antara rol atas dan rol depan kemudian rol menggilas sorgum. Penggilasan rol pertama masih tersisa nira dalam ampas yang kemudian digilas kembali oleh rol belakang sehingga tidak ada lagi nira yang tersisa dalam ampas. Nira tersebut akan jatuh ke penadah yang telah disediakan. Nira yang telah terkumpul dalam penadah tersebut dapat langsung digunakan untuk proses pembuatan bio etanol selanjutnya.

viii

KATA PENGANTAR

Puji syukur kehadirat Allah SWT atas segala rahmat, karunia dan hidayah-Nya. Sehingga laporan Proyek Akhir dengan judul Re-Kalkulasi Transmisi Mesin

Pemeras Batang Sorghum ini dapat terselesaikan dengan baik tanpa halangan

suatu apapun. Laporan Tugas Akhir ini disusun untuk memenuhi salah satu persyaratan dalam mata kuliah Tugas Akhir dan merupakan syarat kelulusan bagi mahasiswa DIII Teknik Mesin Produksi Universitas Sebelas Maret Surakarta dalam memperoleh gelar Ahli Madya (A.Md)

Dalam penulisan laporan ini penulis menyampaikan banyak terima kasih atas bantuan semua pihak, sehingga laporan ini dapat disusun. Dengan ini penulis menyampaikan terima kasih kepada :

1. Bapak Rendy Adhi Rachmanto, ST, MT, selaku pembimbing I. 2. Bapak Ir. Agustinus Sujono, MT,selaku pembimbing II.

3. Bapak Heru Sukanto, ST, MT, selaku Ketua Program D-III Teknik Mesin Universitas Sebelas Maret Surakarta.

4. Laboran Proses Produksi dan Motor Bakar Universitas Sebelas Maret Surakarta.

Penulis menyadari dalam penulisan laporan ini masih jauh dari sempurna. Oleh karena itu kritik, pendapat dan saran yang membangun dari pembaca sangat dinantikan. Semoga laporan ini dapat bermafaat bagi penulis pada khususnya dan bagi pembaca bagi pada umumnya.

Surakarta, Januari 2012

Penulis

ix

DAFTAR ISI

HALAMAN JUDUL ... i

HALAMAN PERSETUJUAN ... ii

HALAMAN PENGESAHAN ... iii

HALAMAN MOTTO ... iv

HALAMAN PERSEMBAHAN ... v

ABSTRAKSI ... vi

KATA PENGANTAR ... vii

DAFTAR ISI ... viii

DAFTAR GAMBAR ... xi

DAFTAR TABEL ... xii

DAFTAR NOTASI ... xiii

BAB I PENDAHULUAN 1.1. Latar Belakang ... 1

1.2. Perumusan masalah ... 4

1.3. Batasan Masalah ... 4

1.4. Tujuan Proyek Akhir ... 4

1.5. Manfaat Proyek Akhir ... 4

1.6. Metode Pemecahan Masalah ... 5

1.7. Sistematika Penulisan ... 5

BAB II DASAR TEORI 2.1. Pengertian Tanaman Sorghum ... 6

2.2. Pengertian Sistem Transmisi ... 7

2.3. Teori Roda Gigi ... 7

2.3.1 Roda Gigi Lurus ... 8

2.3.2 Nama-Nama Bagian Roda Gigi ... 8

2.4. Komponen-Komponen Mesin Pemeras Batang Sorghum ... 12

2.4.1 Roda Gigi ... 12

x

2.4.3 Rol ... 14

2.4.4 Puli ... 14

2.4.5 Sabuk ... 14

2.5. Pasak ... 17

2.6. Statika ... 18

2.6.1 Gaya Luar ... 19

2.6.2 Gaya Dalam ... 19

2.6.3 Tumpuan ... 19

2.6.4 Diagram Gaya Dalam ... 20

2.7. Mesin Bubut ... 20

2.8. Pengecoran Atau Penuangan ( Casting) ... 22

BAB III PERENCANAAN DAN PERHITUNGAN 3.1. Cara Kerja Sistem Transmisi pada Mesin Pemeras Batang Sorghum ... 23

3.2. Perencanaan Puli dan Sabuk ... 23

3.3. Perhitungan Roda Gigi ... 31

3.3.1 Menghitung Kekuatan Roda Gigi ... 35

3.4. Desain Poros Roda Gigi ... 36

3.5. Menentukan Dimensi Pasak ... 43

3.5.1 Lubang Pasak ... 44

3.6. Desain rumah bearing ... 45

3.7. Perhitungan Sambungan Las ... 46

3.8. Menentukan Kapasitas Penggilingan Mesin Batang Sorghum ... 47

BAB IV ANALISA SISTEM TRANSMISI RODA GIGI LURUS 4.1. Pembuatan Mesin ... 48

4.1.1 Bahan Yang Digunakan ... 48

4.1.2 Alat Yang Dibutuhkan ... 48

4.1.3 Peta Operasi Kerja ... 49

xi

BAB V PENUTUP5.1. Kesimpulan ... 60 5.2. Saran... 60 DAFTAR PUSTAKA ... 61 LAMPIRAN

xii

DAFTAR GAMBAR

Gambar1.1 MesinPemerasBatang Sorghum ... 2

Gambar 2.1 Roda Gigi LurusLuar (Yefri Chan, ST. MT., 2011) ... 8

Gambar 2.2 Bagian-bagian dari Roda Gigi Lurus ( Khurmi dan Gupta, 2002 ) ... 11

Gambar 2.3 Sebuah Rol Pemeras Batang Sorghum ( Yefri Chan, ST. MT., 2011 ) ... 14

Gambar 2.4 Panjang Sabuk dan Sudut Kontak Pada Sabuk Terbuka ( Kurmi, R.S., 2002 ) ... 15

Gambar 2.5 Sketsa Prinsip Statika Kesetimbangan ( Popov, E.P., 1996 ) ... 18

Gambar 2.6 Sketsa Reaksi Tumpuan Rol ( Popov, E.P., 1996 ) ... 20

Gambar 2.7 Sketsa Reaksi Tumpuan Sendi ( Popov, E.P., 1996 ) ... 20

Gambar 3.1 Sabuk dan Puli ( Kurmi, R.S., 2002 ) ... 24

Gambar 3.2 Desain Poros Puli dan Roda Gigi Pinion ... 38

Gambar 3.3Desain Poros Roda Gigi Pinion dengan Roda Gigi ... 42

Gambar 4.1 Roda Gigi Lurus ... 53

Gambar 4.2 Proses Penuangan ( Hardi Sujana, 2008 ) ... 54

xiii

DAFTAR TABEL

Tabel 4.1 Daftar Harga Komponen Mesin ... 58

xiv

DAFTAR NOTASI

D1 = Diameter puli penggerak (mm) D2 = Diameter puli pengikut (mm) N1 = Kecepatan puli penggerak (Rpm) N2 = Kecepatan puli pengikut (Rpm) d = Diameter puli pengikut (mm) N = Putaran puli pengikut (Rpm) L = Panjang total sabuk (mm)

x = Jarak titik pusat puli penggerak dengan puli pengikut (mm) r1 = Jari-jari puli kecil (mm)

r2 = Jari-jari puli besar (mm) T1 = Tegangan tight side sabuk (N) T2 = Tegangan slack side sabuk (N) µ = Koefisien gesek

θ = Sudut kontak (rad) β = Sudut alur puli (o) v = Kecepatan sabuk (m/s)

P = Daya yang dipindahkan oleh sabuk (W) M = Momen (N.mm)

s = Jarak (mm)

t = Tegangangeser (N/mm2) F = Gaya (N)

A = Luaspenampang (mm2)

Y = Jarak sumbu netral ke titik tempat tegangan yang ditinjau Tm = Waktu permesinan memanjang (menit)

L = Panjang pemakanan (mm) S = Pemakanan (mm/put) n = Putaran mesin (rpm)

xv

r = Jari-jari bahan (mm)d = Diameter pelubangan (mm)

tmax = Tegangan geser maksimum (N/mm2) F = Beban yang diterima (N)

dc = Diameter baut (mm)

1

BAB I

PENDAHULUAN

1.1 Latar Belakang

Sorghum (Sorghum bicolor L.) merupakan salah satu jenis tanaman serelia yang mempunyai potensi besar untuk dikembangkan di Indonesia karena mempunyai daerah adaptasi yang luas. Tanaman sorghum toleran terhadap kekeringan dan genangan air serta relatif tahan terhadap gangguan hama atau penyakit. Batang sorghum apabila diperas akan menghasilkan nira yang rasanya manis. Kadar air dalam batang sorghum kurang lebih 70 persen yang artinya kandungan niranya kurang lebih sebesar itu. Nira inilah yang akan dimanfaatkan sebagai bio etanol dengan proses fermentasi. Pada saat ini sudah banyak mesin yang telah dibuat sebagai pemeras sorghum namun masih sangat sederhana dan kurang menghasilkan pemerasan yang bagus. Untuk meningkatkan efektivitas dan produktivitasnya maka sistem transmisi roda gigi dikombinasikan dengan sistem lain seperti sistem roller sebanyak tiga buah, sehingga akan didapat unjuk kerja dari mesin pemeras batang sorghum yang lebih optimal. Alasan pemilihan roda gigi lurus karena mampu mentransmisikan daya yang sangat besar dan optimal, sedangkan menggunakan tiga buah roller karena pada saat pemerasan pertama masih ada sisa nira yang cukup banyak pada ampas dan perlu diperas kembali. Penggunaan kombinasi roda gigi lurus dengan tiga buah roller ini akan menghasilkan kinerja mesin pemeras batang sorghum yang optimal.

berputar. Putaran ketiga buah rol dibuat searah agar saat sorghum dimasukkan, sorghum dapat terbawa rol.

Secara garis besar proses mesin pemeras sorghum adalah mula-mula sorghum dimasukkan antara rol atas dan rol depan kemudian rol menggilas sorghum. Penggilasan rol pertama masih tersisa nira dalam ampas yang kemudian digilas kembali oleh rol belakang sehingga tidak ada lagi nira yang tersisa dalam ampas. Nira tersebut akan jatuh ke penadah yang telah disediakan. Nira yang telah terkumpul dalam penadah tersebut dapat langsung digunakan untuk proses pembuatan bio etanol selanjutnya.

Tugas Akhir ini dimaksudkan untuk memberikan suatu fasilitas penunjang yang dapat dimanfaatkan oleh mahasiswa dalam mempraktekkan dan mengamati secara langsung tentang pemerasan Mesin Pemeras Batang Sorghum. Dalam sistem transmisi, harus dapat diketahui bagaimana mekanisme kerja suatu alat. Pada Tugas Akhir ini penulis tertarik untuk mengamati cara kerja transmisi pada Mesin Pemeras Batang Sorghum.

Pengumpulan informasi dan data

(Gathering Information)

Lihat alternatif solusi

(Concept Genrt)

Pilih solusi yang diinginkan

(Concept Evaluation)

Sintesis dan analisis rancangan, meliputi:

geometri, kinematika, dinamika, kekuatan material, proses produksi,

estimasi biaya, dll.

Rancangan memuaskan

Detail rancangan

Produksi, pengujian dan

pembuatan Prototipe

Modifikasi untuk produksi

hasil rancangan.

Conceptual Design

Embodiment Design

Detail Design

Design problems

(Define Problem)

Ya Tidak

Flow chat Rancang Bangun Transmisi Mesin Pemeras Batang Sorghum.

1.2 Perumusan Masalah

Perumusan masalah dalam proyek akhir ini adalah bagaimana merancang, membuat, dan menguji sistem transmisi mesin pemeras batang sorghum yang sederhana dan efektif. Masalah yang akan diteliti meliputi:

1. Cara kerja mesin.

2. Analisis perhitungan mesin. 3. Perkiraan perhitungan biaya. 4. Pembuatan mesin.

1.3 Batasan Masalah

Berdasarkan rumusan masalah di atas, maka batasan-batasan masalah pada proyek akhir ini adalah:

1. Perhitungan dibatasi hanya pada komponen mesin yang meliputi putaran roda gigi dan kekuatan poros.

2. Cara kerja sistem transmisi pada mesin pemeras sorghum beserta kapasitas pemerasan mesin pemeras batang sorghum.

1.4 Tujuan Proyek Akhir

Tujuan dalam penulisan Tugas Akhir ini sebagai berikut :

1. Melakukan perhitungan dan menganalisa dimensi dalam perancangan transmisi mesin pemeras batang sorghum.

1.5 Manfaat Proyek Akhir

Manfaat yang diperoleh dari penyusunan laporan Tugas Akhir ini sebagai berikut :

1. Memberikan informasi tentang bagaimana cara kerja sistem transmisi pada mesin pemeras batang sorghum.

2. Menerapkan ilmu perkuliahan elemen mesin dan mata kuliah lainnya yang berhubungan dengan sistem transmisi mesin pemeras batang sorghum yang diperoleh dari bangku perkuliahan.

1.6 Metode Pemecahan Masalah

antara lain : 1. Observasi

Penulis melakukan pengamatan langsung terhadap kegiatan-kegiatan khususnya pada obyek-obyek yang berkaitan langsung dengan penggunaan mesin pemeras batang sorghum.

2. Interview

Penulis melakukan tanya jawab dengan operator serta para tenaga ahli. 3. Konsultasi

Penulis melakukan konsultasi untuk memperoleh bimbingan serta petunjuk dari pembimbing lapangan dan sumber-sumber.

4. Literatur

Literatur berupa : petunjuk kerja operator kuliah, internet, serta buku-buku referensi dari perpustakaan Teknik Universitas Sebelas Maret Surakarta.

1.7Sistematika Penulisan.

Dalam penyusunan laporan ini, penulisan melakukan pengumpulan data dengan berbagai cara antara lain :

1. Studi Lapangan (Observasi)

Data yang penulis peroleh dari studi lapangan berasal dari : a) Pengamatan selama berada di Kudus.

b) Bimbingan dari pemilik bengkel. 2. Studi Pustaka (Library Research)

Studi pustaka yang dilakukan untuk memperoleh data-data pendukung diperoleh dari :

a) Manual book yang terdapat di perpustakaan Universitas Sebelas Maret Surakarta.

b) Internet.

3. Bertanya langsung kepada karyawan dan pemilik Bengkel Bubut & Las “Agung Barokah” Dawe-Kudus.

6

BAB II

DASAR TEORI

2.1 Pengertian Tanaman Sorghum

Sorghum termasuk dalam genus Poaceae, yang merupakan kelompok tanaman berbunga seperti gandum, beras, jagung, dan tebu. tanaman ini biasanya memiliki batang berongga dengan daun yang tumbuh pada batang secara menyirip. Sorghum (Sorghum bicolor L.) adalah tanaman serealia yang potensial untuk dibudidayakan dan dikembangkan, khususnya pada daerah-daerah marginal dan kering di Indonesia. Keuntungan tanaman sorgum terletak pada daya adaptasi agroekologi yang luas, tahan terhadap kekeringan, produksi tinggi, perlu input lebih sedikit serta lebih tahan terhadap hama dan penyakit dibading tanaman pangan lain. Selain itu, tanaman sorghum memiliki kandungan nutrisi yang tinggi, sehingga sangat baik digunakan sebagai sumber bahan pangan maupun pakan ternak alternatif. Tanaman sorghum telah lama dan banyak dikenal oleh petani Indonesia khususnya di daerah Jawa, NTB dan NTT. Di Jawa sorghum dikenal dengan nama Cantel, dan biasanya petani menanamnya secara tumpang sari dengan tanaman pangan lainnya. Produksi sorghum Indonesia masih sangat rendah, bahkan secara umum produk sorghum belum tersedia di pasar-pasar.

Beberapa keuntungan tanaman sorghum dibanding tebu sebagai berikut: 1. Adaptasi tanaman sorghum jauh lebih luas dibanding tebu sehingga

sorghum dapat ditanam di hampir semua jenis lahan, baik lahan subur maupun lahan kering.

2. Tanaman sorghum memerlukan pupuk relatif lebih sedikit dan pemeliharaannya lebih mudah daripada tanaman tebu.

3. Laju fotosintesis dan pertumbuhan tanaman sorghum jauh lebih tinggi dan lebih cepat dibanding tanaman tebu.

4. Umur panen tanaman sorghum lebih cepat hanya 3-4 bulan, dibandingkan pada tebu yang sampai 7 bulan.

2.2 Sistem Transmisi

Sistem Transmisi adalah sistem yang berfungsi untuk konversi torsi dan kecepatan (putaran) dari mesin menjadi torsi dan kecepatan yang berbeda-beda untuk diteruskan ke penggerak akhir. Konversi ini mengubah kecepatan putar yang tinggi menjadi lebih rendah tetapi lebih bertenaga, atau sebaliknya.

Transmisi daya dengan roda gigi mempunya keuntungan, diantaranya tidak terjadi slip yang menyebabkan speed ratio tetap, tetapi sering adanya slip juga menguntungkan, misalnya pada ban mesin (belt), karena slip merupakan pengaman agar motor penggerak tidak rusak. Apabila putaran keluaran (output) lebih rendah dari masukan (input) maka transmisi disebut : reduksi (reduction gear), tetapi apabila keluaran lebih cepat dari pada masukan maka disebut : inkrisi (increaser gear).

Transmisi daya (Power transmission) adalah upaya untuk menyalurkan / memindahkan daya dari sumber daya (motor diesel, bensin, turbin gas, motor listrik, dll) ke mesin yang membutuhkan daya (mesin bubut, pompa, kompresor, mesin produksi, dll).

2.3 Teori Roda Gigi.

Roda gigi digunakan untuk mentransmisikan daya besar dan putaran yang tepat. Roda gigi memiliki gigi di sekelilingnya, sehingga penerusan daya dilakukan oleh gigi-gigi kedua roda yang saling berkaitan. Roda gigi sering digunakan karena dapat meneruskan putaran dan daya yang lebih bervariasi dan lebih kompak, selain itu roda gigi juga memiliki beberapa kelebihan jika dibandingkan dengan alat transmisi lainnya, yaitu :

Ø Sistem transmisinya lebih ringkas, putaran lebih tinggi dan daya yang besar.

Ø Sistem yang kompak sehingga konstruksinya sederhana.

Ø Kemampuan menerima beban lebih tinggi.

Ø Efisiensi pemindahan dayanya tinggi karena faktor terjadinya slip sangat kecil.

Ø Kecepatan transmisi roda gigi dapat ditentukan sehingga dapat digunakan dengan pengukuran yang kecil dan daya yang besar.

Roda gigi harus mempunyai perbandingan kecepatan sudut tetap antara dua poros. Di samping itu terdapat pula roda gigi yang perbandingan kecepatan sudutnya dapat bervariasi.

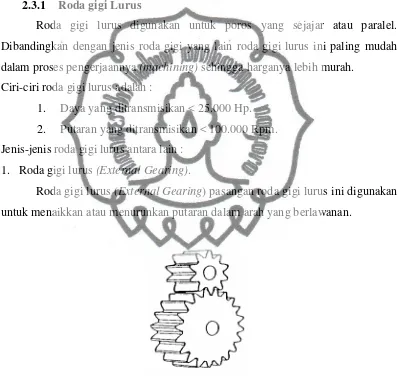

2.3.1 Roda gigi Lurus

Roda gigi lurus digunakan untuk poros yang sejajar atau paralel. Dibandingkan dengan jenis roda gigi yang lain roda gigi lurus ini paling mudah dalam proses pengerjaannya (machining) sehingga harganya lebih murah.

Ciri-ciri roda gigi lurus adalah :

1. Daya yang ditransmisikan < 25.000 Hp. 2. Putaran yang ditransmisikan < 100.000 Rpm. Jenis-jenis roda gigi lurus antara lain :

1. Roda gigi lurus (External Gearing).

Roda gigi lurus (External Gearing) pasangan roda gigi lurus ini digunakan untuk menaikkan atau menurunkan putaran dalam arah yang berlawanan.

Gambar 2.1 Roda Gigi Lurus Luar.

( Yefri Chan, ST. MT., 2011)

2.3.2 Nama-nama Bagian Roda gigi

1. Lingkaran pitch (pitch circle)

Lingkaran khayal yang menggelinding tanpa terjadinya slip. Lingkaran ini merupakan dasar untuk memberikan ukuran-ukuran gigi seperti tebal gigi, jarak antara gigi dan lain-lain.

2. Pinion

Roda gigi yang lebih kecil dalam suatu pasangan roda gigi. 3. Diameter lingkaran pitch (pitch circle diameter)

Merupakan diameter dari lingkaran pitch. 4. Diametral Pitch

Jumlah gigi persatuan pitch diameter 5. Jarak bagi lingkar (circular pitch)

Jarak sepanjang lingkaran pitch antara profil dua gigi yang berdekatan atau keliling lingkaran pitch dibagi dengan jumlah gigi, secara formula dapat ditulis :

z d t=p b1 6. Modul (module)

Modul adalah perbandingan antara diameter lingkaran pitch dengan jumlah gigi.

z d m= b1

7. Adendum (addendum)

Jarak antara lingkaran kepala dengan lingkaran pitch dengan lingkaran pitch diukur dalam arah radial.

8. Dedendum (dedendum)

Jarak antara lingkaran pitch dengan lingkaran kaki yang diukur dalam arah radial.

9. Working Depth

10. Clearance Circle

Lingkaran yang bersinggungan dengan lingkaran addendum dari gigi yang berpasangan.

11. Pitch point

Titik singgung dari lingkaran pitch dari sepasang roda gigi yang berkontak yang juga merupakan titik potong antara garis kerja dan garis pusat. 12. Operating pitch circle

lingkaran-lingkaran singgung dari sepasang roda gigi yang berkontak dan jarak porosnya menyimpang dari jarak poros yang secara teoritis benar.

13. Addendum circle

Lingkaran kepala gigi yaitu lingkaran yang membatasi gigi. 14. Dedendum circle

Lingkaran kaki gigi yaitu lingkaran yang membatasi kaki gigi. 15. Width of space

Tebal ruang antara rodagigi diukur sepanjang lingkaran pitch. 16. Sudut tekan (pressure angle)

Sudut yang dibentuk dari garis normal dengan kemiringan dari sisi kepala gigi.

17. Kedalaman total (total depth)

Jumlah dari adendum dan dedendum. 18. Tebal gigi (tooth thickness)

Lebar gigi diukur sepanjang lingkaran pitch. 19. Lebar ruang (tooth space)

Ukuran ruang antara dua gigi sepanjang lingkaran pitch 20. Backlash

Selisih antara tebal gigi dengan lebar ruang. 21. Sisi kepala (face of tooth)

Permukaan gigi diatas lingkaran pitch. 22. Sisi kaki (flank of tooth)

23. Puncak kepala (top land) Permukaan di puncak gigi 24. Lebar gigi (face width)

Kedalaman gigi diukur sejajar sumbunya.

Gambar 2.2 Bagian-bagian dari Roda Gigi Lurus.

( Khurmi dan Gupta, 2002)

2.4 Komponen-Komponen Mesin Pemeras Batang Sorghum.

2.4.1 Gear

Gear merupakan sebuah alat yang yang digunakan untuk meneruskan daya dari poros ke poros lain. (Kurmi, 2002)

Rumus- rumus perhitungan roda gigi :

- Modul (m)

- Jumlah gigi (Z)

- Kelonggaran ( clearance = C ) a. Menghitung pitch (P)

P = π x m b. Tinggi gigi (h)

h = 2 x m + C

c. Menghitung diameter tusuk d = m x Z

d. Menghitung diameter dalam df = d – 2 (m + C)

e. Menghitung diameter luar da = (m x Z) + 2h

f. Adendum : 1 m g. Dedendum : 1,25 m h. Working depth : 2 m i. Total depth : 2,25 m j. Filled radius at root : 0,4 m

2.4.2 Poros

Dalam pembuatan mesin pemeras batang sorghum, rol diperlukan untuk memeras batang sorghum. Poros sendiri adalah batang logam berpenampang lingkaran yang berfungsi untuk memindahkan putaran atau mendukung suatu beban.

Jika poros meneruskan daya, maka poros mengalami momen puntir akibat daya yang diteruskan sehingga pada penampang normal sepanjang poros terjadi tegangan puntir. Poros transmisi berfungsi meneruskan daya, pada poros terjadi gaya puntir dan pada penampang poros terjadi tegangan puntir.

Bahan poros yang digunakan harus sesuai dengan fungsi poros tersebut. Untuk mendapatkan dimensi poros yang sesuai, dibutuhkan gaya-gaya yang bekerja pada poros tersebut. Dengan gaya tersebut dapat ditentukan momen yang bekerja. Dengan mengetahui kekuatan material poros dan momen yang terjadi maka didapatkan diameter poros yang diperlukan.

Bahan dan diameter yang digunakan pada poros rol adalah sama. Untuk mengetahui beban reaksi yang terjadi pada poros dirumuskan sebagai berikut :

1. Tinjauan terhadap momen puntir ekuivalen (Kurmi, 2002;462)

Te = √謸 ……….(2.1)

atau dengan persamaan : Te = 惈

僐 τs D

3

( Poros padat ) Te = 惈

僐 C Do

3 (1 - K4) ( Poros berongga )

2. Tinjauan terhadap momen lengkung ekuivalen (Kurmi, 2002;463)

Me = 僐 ( M + √謸 ) ……….(2.2)

atau :

Me = 惈 D3 ( Poros padat ) Me = 惈 Do3(1 - K4) ( Poros berongga ) Dimana : Te = momen puntir ekuivalen ( Kgm)

Me = momen bending ekuivalen ( Kgmm ) Do = diameter luar poros ( mm )

K = Di / Do ( ditentukan = 0,4 )

τs =tegangan geser ( Kg/mm2 )

σt = tegangan tarik ( Kg/mm2 )

2.4.3 Rol

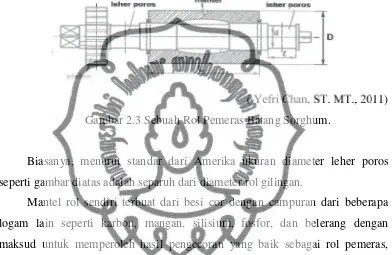

Sebuah rol pemeras terdiri dari mantel (selubung) yang biasanya terbuat dari besi cor dan di pasang dengan cara disusutkan pada sebuah poros yang terbuat dari baja tempa. Berikut ini adalah gambar dari seperangkat rol pemeras batang sorghum.

( Yefri Chan, ST. MT., 2011) Gambar 2.3 Sebuah Rol Pemeras Batang Sorghum.

Biasanya, menurut standar dari Amerika ukuran diameter leher poros seperti gambar diatas adalah separuh dari diameter rol gilingan.

Mantel rol sendiri terbuat dari besi cor dengan campuran dari beberapa logam lain seperti karbon, mangan, silisium, fosfor, dan belerang dengan maksud untuk memperoleh hasil pengecoran yang baik sebagai rol pemeras, yaitu permukaannya keras dan berbutir kasar.

2.4.4 Puli

Puli merupakan salah satu elemen dalam mesin yang berfungsi sebagai alat yang meneruskan daya dari satu poros ke poros yang lain dengan menggunakan sabuk. Puli besi cor (Cast Iron Pulley). Puli secara umum terbuat dari cast iron, karena harganya yang lebih murah. Puli yang digunakan pada motor dan kompresor ini adalah terbuat dari cast iron.

2.4.5 Sabuk

Sabuk berfungsi sebagai alat yang meneruskan daya dari satu poros ke poros yang lain melalui dua puli dengan kecepatan rotasi sama maupun berbeda.

2.4.5.1 Perencanaan Puli dan Sabuk

1. Perbandingan kecepatan.

Perbandingan antara kecepatan puli penggerak dengan puli pengikut ditulis dengan persamaan sebagai berikut :

Ⲹ

Ⲹ ... (2.3) Dimana:

D1 = Diameter puli penggerak (mm)

D2 = Diameter puli pengikut (mm) N1 = Kecepatan puli penggerak (Rpm) N2 = Kecepatan puli pengikut (Rpm)

2. Kecepatan linier sabuk.

Kecepatan linier sabuk dapat ditulis dengan matematis sebagai berikut : v =

60 . .d N p

... (2.4) Dimana:

v = Kecepatan linier sabuk (m/s) d = Diameter puli pengikut (mm) N = Putaran puli pengikut (Rpm) 3. Panjang Sabuk.

Panjang sabuk adalah panjang total dari sabuk yang digunakan untuk menghubungkan puli penggerak dengan puli pengikut. Dalam perancangan ini digunakan sabuk terbuka.

[image:30.595.128.510.192.504.2]Persamaan panjang total sabuk terbuka dapat ditulis sebagai berikut (Khurmi, R.S., 2002):

÷÷ ø ö çç è æ -+ + + = x r r x r r L 2 2 1 2 1 ) ( 2 ) (

p ... (2.5)

Dimana :

L = Panjang total sabuk (mm)

x = Jarak titik pusat puli penggerak dengan puli pengikut (mm) r1 = Jari-jari puli kecil (mm)

r2 = Jari-jari puli besar (mm)

4. Perbandingan tegangan pada sisi kencang dan sisi kendor

Persamaan perbandingan tegangan antara sisi kencang dengan sisi kendor dapat ditulis sebagai berikut : (Khurmi, R.S., 2002)

b q

m. .cosec log 3 , 2 2 1 = T T

... (2.6) Dimana :

T1 = Tegangan tight side sabuk (N) T2 = Tegangan slack side sabuk (N) µ = Koefisien gesek

θ = Sudut kontak (rad) β = Sudut alur puli (o) 5. Sudut kerja puli (α)

Persamaan sudut kerja puli dapat ditulis dengan persamaan sebagai berikut : (Khurmi, R.S., 2002)

Sin α = X r r 1 1 2

(untuk sabuk terbuka) ... (2.7) Sudut kontak puli:

θ = (180 – 2 α). 180

p

rad (untuk sabuk tertutup) ... (2.8) 6. Kecepatan sabuk (v)

v = 60

. .d N p

... (2.9) Dimana:

v = Kecepatan sabuk (m/s) d = Diameter sabuk (mm) N = Putaran sabuk (rpm) 7. Daya yang ditransmisikan oleh sabuk

Persamaan daya yang dipindahkan oleh sabuk dapat ditulis dengan persamaan sebagai berikut : (Khurmi, R.S., 2002)

P = (T1 - T2) . v . n ... (2.10) Dimana:

P = Daya yang dipindahkan oleh sabuk (W) T1 = Tegangan tight side sabuk (N)

T2 = Tegangan slack side sabuk (N) v = Kecepatan sabuk (m/s)

n = Banyak sabuk

2.5 Pasak

Pasak adalah salah satu penahan beban, dimana beban yang timbul atau beban yang terjadi adalah beban geser dan beban bending. Pada perancangan pasak dalam memilih besar pasak tergantung dari besar perhitungan antara perhitungan menurut tegangan geser dan tegangan bending.

1. Tegangan geser

Tegangan geser adalah tegangan yang disebabkan oleh gaya yang bekerja sepanjang/sejajar dengan luas penampang gaya.

Persamaan yang digunakan adalah :

A F =

t ... (2.11) Dimana :

t = Tegangan geser (N/mm2) F = Gaya (N)

2. Tegangan bending

Dimana rumus yang digunakan :

w

s =

o I

Y M.

... (2.12)

Y I

Z = o ... (2.13)

w

s =

Z M

... (2.14) Dimana :

M = Momen lentur

Y = Jarak sumbu netral ke titik tempat tegangan yang ditinjau w

s = Tegangan lentur

o

I = Momen inersia Z = Section modulus

2.6 Statika

Statika adalah ilmu yang mempelajari tentang statika dari suatu beban terhadap gaya-gaya dan juga beban yang mungkin ada pada bahan tersebut. Dalam ilmu statika keberadaan gaya-gaya yang mempengaruhi sistem menjadi suatu obyek tinjauan utama. Sedangkan dalam perhitungan kekuatan rangka, gaya-gaya yang diperhitungkan adalah gaya luar dan gaya dalam.

2.6.1 Gaya Luar

Beban

Reaksi Reaksi

[image:33.595.121.512.125.502.2]Beban puli

Gambar 2.5 Sketsa Prinsip Statika Kesetimbangan.

( Popov, E.P., 1996 ) Beban roda gigi

Adalah gaya yang diakibatkan oleh beban yang berasal dari luar sistem yang pada umumnya menciptakan kestabilan konstruksi. Gaya luar dapat berupa gaya vertikal, horisontal dan momen puntir. Pada persamaan statis tertentu untuk menghitung besarnya gaya yang bekerja harus memenuhi syarat dari kesetimbangan :

ΣFx = 0 ... (2.15) ΣFy = 0 ... (2.16) ΣM = 0 ... (2.17)

2.6.2 Gaya Dalam

Gaya dalam dapat dibedakan menjadi :

1. Gaya normal (normal force) adalah gaya yang bekerja sejajar sumbu batang.

2. Gaya lintang geser (shearing force) adalah gaya yeng bekerja tegak lurus sumbu batang.

3. Momen lentur (bending momen).

Persamaan kesetimbangannya adalah : (Popov, E.P., 1996)

§ Σ F = 0 atau Σ Fx = 0

Σ Fy = 0 (tidak ada gaya resultan yang bekerja pada suatu benda)

§ Σ M = 0 atau Σ Mx = 0

Σ My = 0 (tidak ada resultan momen yang bekerja pada suatu benda)

2.6.3 Tumpuan

Dalam ilmu statika, tumpuan dibagi atas : 1. Tumpuan rol/penghubung.

Tumpuan ini dapat menahan gaya pada arah tegak lurus penumpu, biasanya penumpu ini disimbolkan dengan :

Gambar 2.6 Sketsa Reaksi Tumpuan Rol. 2. Tumpuan sendi.

Tumpuan ini dapat menahan gaya dalam segala arah.

Gambar 2.7 Sketsa Reaksi Tumpuan Sendi.

2.6.4 Diagram Gaya Dalam.

Diagram gaya dalam adalah diagram yang menggambarkan besarnya gaya dalam yang terjadi pada suatu konstruksi. Sedang macam-macam diagram gaya dalam itu sendiri sebagai berikut :

1. Diagram gaya normal (NFD).

Yaitu diagram yang menggambarkan besarnya gaya normal yang terjadi pada suatu konstruksi.

2. Diagram gaya geser (SFD).

Yaitu diagram yang menggambarkan besarnya gaya geser yang terjadi pada suatu konstruksi.

3. Diagram moment (BMD).

Yaitu diagram yang menggambarkan besarnya momen lentur yang terjadi pada suatu konstruksi.

2.7 Mesin Bubut

Proses permesinan adalah waktu yang dibutuhkan untuk mengerjakan elemen-elemen mesin, yang meliputi proses kerja mesin dan waktu pemasangan.

Reaksi

Reaksi Reaksi

( Popov, E.P., 1996 ) ( Popov, E.P., 1996 )

Pada umumnya mesin-mesin perkakas mempunyai bagian utama yaitu : a. Motor penggerak (sumber tenaga).

b. Kotak transmisi (roda-roda gigi pengatur putaran). c. Pemegang benda kerja.

d. Pemegang pahat/alat potong.

Prinsip kerja mesin mesin bubut adalah benda kerja yang berputar dan pahat yang menyayat baik memanjang maupun melintang. Sedangkan macam-macam pekerjaan yang dapat dikerjakan dengan mesin ini adalah antara lain :

- Pembubutan memanjang dan melintang - Pengeboran

- Pembubutan dalam atau memperbesar lubang - Membubut ulir luar dan dalam

Perhitungan waktu kerja mesin bubut adalah: 1. Kecepatan pemotongan (v).

V = π.D. ... (2.18) Dimana :

D = diameter banda kerja (mm). N = kecepatan putaran (rpm). 2. Pemakanan memanjang

Waktu permesinan pada pemakanan memanjang adalah : n =

d v

. 1000 .

p ... (2.19)

Tm =

n S

L

r.

... (2.20) Dimana :

Tm = waktu permesinan memanjang (menit)

3. Pada pembubutan melintang

Waktu permesinan yang dibutuhkan pada waktu pembubutan melitang adalah :

Tm = n S

r

r.

... (2.21) Dimana :

r = jari-jari bahan (mm)

2.8 Pengecoran atau penuangan (casting)

Pengecoran atau penuangan (casting) merupakan salah satu proses

pembentukan bahan baku/bahan benda kerja yang relatif mahal dimana

pengendalian kualitas benda kerja dimulai sejak bahan masih dalam keadaan

mentah. Komposisi unsur serta kadarnya dianalisis agar diperoleh suatu sifat

bahan sesuai dengan kebutuhan sifat produk yang direncanakan namun dengan

komposisi yang homogen serta larut dalam keadaan padat.

Proses penuangan juga merupakan seni pengolahan logam menjadi bentuk

benda kerja yang paling tua dan mungkin sebelum pembentukan dengan

panyayatan (chipping) dilakukan. Sebagai mana ditemukan dalam artifacts kuno

menunjukkan bukti keterampilan yang luar biasa dalam pembentukan benda dari

bahan logam dengan menuangkan logam yang telah dicairkan (molten metals)

kedalam cetakan pasir khusus menjadi bentuk tertentu. Pengecoran dengan

menggunakan cetakan pasir juga merupakan teknologi yang menuangkan larutan

cair dari logam secara hati-hati kedalam cetakan pasir yang sudah dipersiapkan

dengan hasil yang mendekati sempurna. Oleh karena itulah proses pembentukan

melalui teknik penuangan ini juga digunakan pada level kebangsawanan seperti

pembuatan benda-benda seni seperti ornament alam dan alat memasak dan

lain-lain.

23

BAB III

PERENCANAAN DAN PERHITUNGAN

3.1 Cara KerjaSistemTransmisiPadaMesinPemerasBatangSorghum

Cara kerja mesin ini adalah tenaga dari motor diesel akan dipindahkan melalui belt menuju puli besar setelah itu putaran ditransmisikan melalui roda gigi transportir pertama ke roda gigi sedang kemudian putaran itu ditransmisikan lagi oleh roda gigi transportir kedua ke roda gigi besar. Putaran roda gigi besar ini dihubungkan dengan roda gigi pada rol depan sehingga poros rol berputar. Selanjutnya putaran poros rol depan ini ditransmisikan ke poros rol atas dan belakang melalui tiga buah roda gigi, sehingga poros rol atas dan belakang dapat berputar. Putaran ketiga buah rol dibuat searah agar saat batangsorghum dimasukkan, batangsorghum dapat terbawa oleh rol.

Secara garis besar proses mesin pemeras batangsorghum adalah mula-mula batangsorghum dimasukkan antara rol atas dan rol depan kemudian rol menggilas batangsorghum. Penggilasan rol pertama masih tersisa nira dalam ampas yang kemudian digilas kembali oleh rol belakang sehingga tidak ada lagi nira yang tersisa dalam ampas. Nira tersebut akan jatuh ke penadah yang telah disediakan. Nira yang telah terkumpul dalam penadah tersebut dapat langsung digunakan untuk proses pembuatan bio etanol selanjutnya.

3.2 PerencanaanPulidanSabuk

Diketahuispesifikasitransmisipadamesinpemerasbatangsorghumdandiesel sebagaiberikut :

1. Putarandiesel (N1) = 1420 Rpm

2. Diameter puli yang digerakan (D2) = 795 mm

3. Panjangsumbupuli dieseldanpuli yang digerakkan(x) = 4m

Analisa perhitungan : 1. Kecepatan sabuk. V =

p . 1 d .忐ᅠ 䠈

=

,ᅠ , ᅠ ᅠ d 䠈= 29,72 m/s

2. Panjang sabuk yang digunakan. ÷÷ ø ö çç è æ -+ + + = x d d x d d L 4 ) ( 2 ) ( 2 2 2 1 2 1 p

= 1,57鬸0,4 0,795 2.4 鬸Ǵ,s Ǵ,뻰k s.s

=1,57(1,195)+8+鬸 Ǵ,/k ᑘo

=1,876+8+0,01 =9,886 m

3. Sudut kontak (q ) yang terjadi pada sabuk antara puli diesel dan pulimesin pemeras batang sorghum.

Gambar3.1Sabukdanpuli. x = 4 m

B Puli diesel

Puli yang digerakkan A

Untuksabukterbuka, sudutsinggung yang terjadiantarasabukdanpuli Sin x d d x r r 2 1 2 1

2 - =

-=

a

= Ǵ,뻰k Ǵ,s

b.s

a= ᑘ0,0495 = 2,83°

Sudut kontak puli pada motor : θ = (180° – 2 .α)

180 p

= (180° – 2. 2,83°) 180

14 , 3

= (174,34°). 0,1744 = 3,04rad

Sudut kontak puli pada roda gigi : θ = (180°+ 2 .α)

180 p

= (180° + 2. 2,83°) 180

14 , 3

= (185,66°). 0,1744= 3,04 rad 4. Koefisien gesekan.

µ = 0,54 – d,䠈

ᅠad,䠈

= 0,54 – d,䠈

ᅠad,䠈 d , d

= 0,54 – d,䠈

ᅠ d, d

MenghitungBesarnyaKapasitasMesinPemerasBatangSorghum : Luassatubatangsorghum b

= 3,14 (12)2 = 452, 16 mm2

Luassepuluhbatangsorghum = 452, 16 mm2 x 10 batang = 4521, 6 mm2

Gaya pemerasanadalah: (Ft) =

= ᑘb,sǴ/s

s bᑘ,o

= 2,74kN Gaya perasdengansudut 70# Ft = 2740 N/ cos 70

= 8375 N

Kemudianuntukmenentukandaya yang

diperlukanpadamesinpemerastebuiniadalahsebagaiberikut : Torsi padarolatas :

T = Gaya x ½ diameter = 8375N x 0.105 m = 877,5Nm

Dayauntukmemutarrol :

P =m뻰뻰, . bπ sǴ

oǴ

= 3673,8 watt = /o뻰/,m

뻰so

= 4,92 HP

Perbandingan tranmisi 1. Motor Puli A

ᚘᑘ ᚘb

=

b ᑘ

N2 =

ᑘsbǴ sᑘ 뻰k,

= 732,32 Rpm 2. Puli B - Pinion C

Satuporos, maka NA = NC

NA = 732,32 Rpm

3. Pinion C – Roda Gigi D ND =

.ᚘ

=ᑘbs . 뻰/b,/b

oǴs

= 150,35Rpm

4. Roda Gigi D – Pinion E Satuporosmaka ND=NE

ND = 150,35Rpm

5. Pinion E – Roda Gigi F

N

F=

.ᚘ= ᑘ Ǵ,/ .bᑘ

mᑘb

= 39,8 Rpm ᢀ 40 Rpm

Torsi padarodagigiØ 875 mm :

T = oǴ

b sǴ

= /o뻰/,m oǴ

b sǴ

= 877,5N.m

Daya untuk memutar poros roda gigi Ø 875 mm:

P = bπ

oǴ

= m뻰뻰, bπ ᑘ Ǵ

oǴ

= 16734 watt

Torsi pada poros puli :

T = oǴ

b

= ᑘo뻰/s oǴ

b 뻰/Ǵ

= 234N.m

Daya untuk memutar poros puli :

P = bπ

oǴ

= b/s bπ 뻰/Ǵ

oǴ

= 17904 watt = ᑘ뻰kǴs

뻰so

≈ 24 HP

Efisiensi daya mesin :

Efisiensi = 䙨 䙨 li l

䙨 i l

( R.S. KHURMI.,2002 )

Efisiensi daya mesin diesel 24 HP yang digunakan sebagai penggerak adalah : Efisiensi = s,kb

bs X 100 %

= 0,205 X 100% = 20,5 %

17904 W = 鬸 ᑘ b) v = 鬸 ᑘ b) 29,72

ᑘ b = ᑘ뻰kǴsbk,뻰b

ᑘ b = 602,42 ...(i)

v

2,3 log = ᑘ. ᑘ 0,3 3,04 0,912

log ÷÷ ø ö çç è æ 2 1 T

T = Ǵ,kᑘb

b,/

log ÷÷ ø ö çç è æ 2 1 T

T = 0,397

÷÷ ø ö çç è æ 2 1 T

T = 2,49 ...(ii)

Dari persamaan (i) dan (ii)

602,42 b

b 2,49

602,42 + b = 2,49 b 602,42 = 1,49 b

b = 404,38 N ᑘ 404,3 602,42

ᑘ = 1006,72 N

5. Massa per meter panjang sabuk (m). m = Area x Panjang x Densitas

6. Gaya tarik sentrifugal (Tc). Tc = m x V2

= 9886A kg/m2x (29,72m/s)2 = 9886A x 883,2784 N = 8,732.10o AN

7. Gaya tarik total. T = T1+ Tc

= 1006,72N+8,732.10oAN ...(iii) 8. Gaya tarik maksimum pada sabuk (T).

T = s.A

= 4.10oA N ...(iv) Dari persamaan (iii) dan (iv)

1006,72N+8,732.10oA N = 4.10oA N 4,732. 10oA N = 1006,72 N A = 212,747. 10 o b

A = 212,747 b

9. Daya yang ditransmisikan sabuk pada kecepatan v = 29,35m/s. P = (T1-T2)v

= (1006,72 N– 404,38N)29,35 m/s = 17678,679watt

= 23,70 hP

3.3 PerhitunganRoda Gigi

1. Dalam menghitung roda gigi Æ 124 mm maka diperlukan data-data sebagai berikut :

- Modul (m) : 8 mm

- Jumlah gigi (Z) : 11

- Kelonggaran ( clearance = C ) : 0,25 m a. Menghitung pitch(P)

P = π x m = π x 8 mm = 25,12 mm b. Tinggi gigi (h)

h = 2 x m + C

= 2 x 8 + 0,25 x 8 mm = 18 mm

c. Menghitung diameter tusuk d = m x Z

= 8 mm x 11 = 88 mm

d. Menghitung diameter dalam df = d – 2 (m + C)

= 88 mm – 2 (8mm + 0,25 x 8mm) = 60 mm

e. Menghitung diameter luar

= 88 mm + 36 mm= 124 mm

f. Adendum : 1 m : 8 mm g. Dedendum : 1,25 m : 10 mm h. Working depth : 2 m : 16 mm i. Total depth : 2,25 m : 18 mm j. Filled radius at root : 0,4 m : 3,2 mm

2. Dalam menghitung roda gigi Æ875 mm maka diperlukan data-data sebagai berikut :

- Modul (m) : 14 mm

- Jumlah gigi (Z) : 58

- Kelonggaran ( clearance = C ) : 0,25 m a. Menghitung pitch(P)

P = π x m = π x 14 mm = 43,96 mm b. Tinggi gigi (h)

h = 2 x m + C

= 2 x 14 + 0,25 x 14 mm = 31,5 mm

c. Menghitung diameter tusuk d = m x Z

= 14 mm x 58 = 812 mm

d. Menghitung diameter dalam df = d – 2 (m + C)

= 812 mm – 2 (14 mm + 0,25 x 14 mm) = 777 mm

e. Menghitung diameter luar da = (m x Z) + 2h

= 812 mm + 63 mm

f. Adendum : 1 m : 14 mm g. Dedendum : 1,25 m : 17 mm h. Working depth : 2 m : 28 mm i. Total depth : 2,25 m : 31,5 mm j. Filled radius at root : 0,4 m : 5,6 mm

3. Dalam menghitung roda gigi Æ215 mm maka diperlukan data-data sebagai berikut :

- Modul (m) : 10 mm

- Jumlah gigi (Z) : 17

- Kelonggaran ( clearance = C ) : 0,25 m a. Menghitung pitch(P)

P = π x m = π x 10 mm = 31,4 mm b. Tinggi gigi (h)

h = 2 x m + C

= 2 x 10 + 0,25 x 10 mm = 22,5 mm

c. Menghitung diameter tusuk d = m x Z

= 10 mm x 17 = 170 mm

d. Menghitung diameter dalam df = d – 2 (m + C)

= 170 mm – 2 (10 mm + 0,25 x 10 mm) = 145 mm

e. Menghitung diameter luar da = (m x Z) + 2h

= 170 mm + 45 mm) = 215 mm

g. Dedendum : 1,25 m : 12,5 mm h. Working depth : 2 m : 20 mm i. Total depth : 2,25 m : 22,5 mm j. Filled radius at root : 0,4 m : 4 mm

4. Dalam menghitung roda gigi Æ604 mm maka diperlukan data-data sebagai berikut :

- Modul (m) : 8 mm

- Jumlah gigi (Z) : 71

- Kelonggaran ( clearance = C ) : 0,25 m a. Menghitung pitch(P)

P = π x m = π x 8 mm = 25,12 mm b. Tinggi gigi (h) h = 2 x m + C

= 2 x 8 + 0,25 x 8 mm = 18 mm

c. Menghitung diameter tusuk d = m x Z

= 8 mm x 71 = 568 mm

d. Menghitung diameter dalam df = d – 2 (m + C)

= 568 mm – 2 (8 mm + 0,25 x 8 mm) = 548 mm

e. Menghitung diameter luar da = (m x Z) + 2h

= 568 mm + 36 mm) = 604 mm

h. Working depth : 2 m : 16 mm i. Total depth : 2,25 m : 18 mm j. Filled radius at root : 0,4 m : 3,2 mm

3.3.1 Menghitung Kekuatan Roda Gigi

1. kekuatan roda gigi Æ124 yang berfungsi sebagai pinion a. menghitung kecepatan pinion

Dalam menghitung kecepatan dari pinion dibutuhkan data-data sebagai berikut:

- Modul (m) : 8 mm

- Jumlah gigi dari pinion (Tp) : 11

- Jumlah putaran dari roda gigi pinion ( ) : 124 rpm

- Jumlah gigi dari roda gigi ( ) : 71

- Allowable Static Stress (fo) lampiran 4 : 10,5 kg/ b

- Lebar muka gigi (b) : 15,708 mm

- Faktor keamanan (Cs) lampiran 5 :1,25 Kecepatan dari pinion adalah :

100

100

11 124 100

= 342,64 m/menit = 5,7 m/ detik

3.4 Desain Poros Roda Gigi

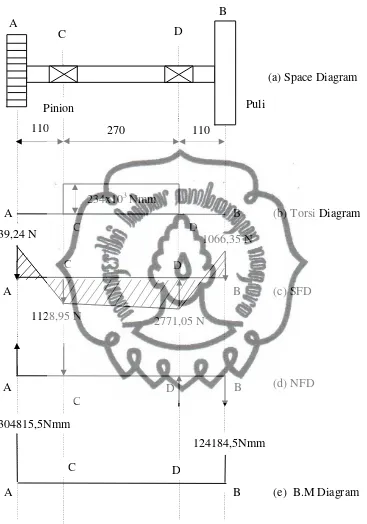

DesainPorosPulidanRodaGigi Pinion Dengan Gear

Diketahui : P = 24 PK = 17904 watt T1 = 1006,72 N

N = 730 Rpm T2 = 404,38 N

T1

T2 2,5

WGear = 39,24 N

WPuli = 1066,35 N

σ = 40 Mpa = 40 N mm2

Km = 2 Kt = 2

DGear = 124 mm =RGear = 63 mm

DPuli = 795 mm = RPully = 397,5 mm

Maka torsi yang di transmisikanoleh shaft: T = oǴ

b

ᑘ뻰kǴs oǴ

b 뻰/Ǵ

= 234 Nm =234000Nmm

Bebankebawah vertical porospadapuli= T1 + T2 + Wpuli =(1006,72 +404,38 + 1066,35) N = 2477,45 N

Torsi pada gear samapadaporos ,makabeban vertical keatasporospada gear :

Ft = b/s ᑘǴ

ob

= 3,9 x 10

3N Total bebanvertikalkeataspadaporos

Ft – Wgear = 3900 – 39,24 = 3860,76 N RC

3860,76 N

2477,45 N

RD

Dari momen di D

RC x 270 = 3860,76 x 380 + 2477,45 x 110

RC = ᑘso뻰Ǵmm,m b뻰b ᑘk,

b뻰Ǵ RC = 6443 N

RD + 3860,76 = RC + 2477,45 N

RD = 6443 + 2477,45- 3860,76

RD = 1104,79 N

B.M di gear danpuli = 0

B.M di A = 3860,76 110 = 424.683,6 Nmm

B.M di B = 2477,45 110 = 271.519,5 Nmm

B.M maksimum di A, maka M = MA = 424,7 10/ Nmm Moment punter equvivalen

Te = 鬸Km M b 鬸Kt T b

= 鬸2 424,7 10/ b 鬸2 243 10/ b = 7214 0,36 10o 236196 10o = 957676,36 10o

= 978,6 10/ Nmm

Te =

ᑘo τ d/ 978,6 10/ =

ᑘo 40 3

d/ = 124.662,42

d = 49,95mm atau 50 mm Diameter yang digunakan 50 mm

v Dari hasil perhitungan diatas dapat dinyatakan bahwa poros pada mesin dengan diameter 60 mm aman karena melebihi diameter yang diperlukan yaitu 50 mm.

Gambar 3.2DesainPorosPulidanRoda Gigi Pinion. B

C D

110 270

A

C

B D

A A A

C D

B

B

D C

B C

D

(a) Space Diagram

(e) B.M Diagram (d) NFD

(c) SFD

(b) Torsi Diagram 234x103 Nmm

124184,5Nmm 304815,5Nmm

39,24 N 1066,35 N

1128,95 N 2771,05 N

A

110

Pinion Puli

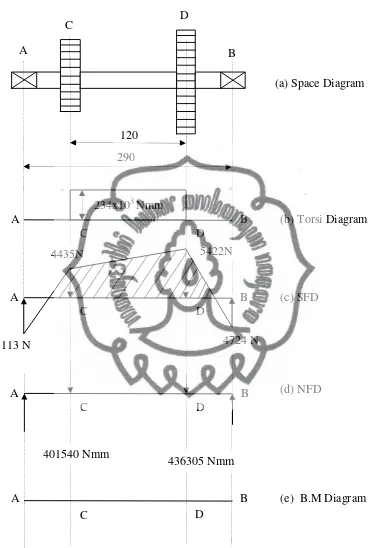

DesainPorosRoda Gigi Pinion Dengan Gear Diketahui : T = 234x103Nmm

N = 150 Rpm AC = 85 mm BD = 85 mm

Dc = 215 mm = Rc = 175 mm

Dd = 604 mm = Rd = 302 mm

AB =290 mm σ = 84 N/mm2

τ = 40 Mpa = 40 N/mm2 Θc = 80o

Wd = 810 N

Θc = 72o

Wc = 108 N

Km = 2

Kt = 2

Daya yang ditransmisikan : P x 60 = T.2π.N

P = b/s ᑘǴ³.b. .ᑘ Ǵ oǴ

= 3673,8 Kw

Karena Torsi kebawah di C dan di D sama. Maka, gayatangensialdigearC : FtC = = b/s ᑘǴ

³ ᑘ뻰 = 1337 N

Ftc’ = ᑘ//뻰

c ᑘm

=4327 N

Gaya total kebawah di C = Ftc + Wc=4327 N + 108 N = 4435 N.

Gaya tangensial gear D :

F

tD= =

b/s ᑘǴ³

Ftd’ = 뻰뻰s,m

c ᑘǴ

= 뻰뻰s,m

Ǵ,ᑘom

= 4612 N

Gaya total kebawah di C = FtD + WD=4612 N + 810 N = 5422 N.

Maka, RAdan RB = Reaksipada A dan B.

RA + RB = 5422 N + 4435 N

= 9857 N Momen di A

RB x 290 = 5422 x 205 + 4435 x 85

RB = ᑘᑘᑘᑘ ᑘǴ /뻰ok뻰

bkǴ RB = 5133 N

RA = 9857 – 5133 = 4724 N

B.M di C

MC = RA x 85

= 4724 x 85 = 401540Nmm B,M di D

MD = RB x 85

= 5133 x 85 = 436305Nmm Maximum bending momen :

M = MD = 436305Nmm

A

C D

B 120

290

RB

RA

5422 N 4435 N

MomenPuntirEquivalent :

Te = 鬸Km x M ² 鬸Kt x T ²

= 鬸2x436305 b 鬸2x234 10/ ²

= 7,6x10ᑘᑘ 2,19x10ᑘᑘ

= 97,9x10ᑘǴ

= 9,89 x 10 Nmm 9,89 x 10 Nmm =

ᑘo xτx d³ d³ = 112927,5 d ≈ 50 mm

untuk Equivalent bending momen ( Me) Me = ᑘ

b Km x M 鬸Kw x M b 鬸Kt x T ]

= ᑘ

b 鬸2x436305 9 90000]

= ᑘ

b 1 61610 = 930805Nmm 930805 Nmm=

/b xσb x d³ d³ = 112927,5

d = 48 mm

darikedua diameter tersebutdiambil yang paling besar: d = 50 mm

v Dari hasil perhitungan diatas dapat dinyatakan bahwa poros pada mesin dengan diameter 65 mm aman karena melebihi diameter yang diperlukan yaitu 50 mm. Namun sebaiknya diameter poros yang digunakan adalah 60 mm, tidak terlalu besar melebihi 50 mm.

3. A B C

120 290

A

C

B D

A A A

C D

B

B

D C

B

C D

(a) Space Diagram

(e) B.M Diagram (d) NFD

(c) SFD

(b) Torsi Diagram 234x103 Nmm

436305 Nmm 401540 Nmm

4435N 5422N

[image:57.595.112.486.92.640.2]5113 N 4724 N

Gambar 3.3DesainPorosRoda Gigi Pinion Dengan Gear.

3.5 Menentukan Dimensi pasak

Pasakdigunakanuntukmenahangaya geser antara poros dengan rol maupun poros dengan gear. Bahanpasakterbuatdari ST 42, kekuatanbahandiketahuikekuatangesersebesar τ=40 N/mm2dankekuatantariksebesar

σ= 70 N/mm2.

1. Kekuatanijin pasak

- Tegangantarikmaksimumpasak σu = 70 N/mm2

σmax=σy

= 40 N/mm2

- Tegangangesermaksimumpasak τ max = ᑘ

bσ max

= ᑘ

b

.

40 N/mmb = 20 N/mmb2. Diameter poros diketahui 50 mm, dari tabel didapat w = 16 mm

t = 10mm

dan bila diketahui T = l x w x τ x

d

= l x 16 x 42 x

ad

= 16800 l

N mm...(i) dan juga T =ᅠ䠈 x τ x = ᅠ䠈 x 42 x a = 1,03 x ᅠ 䠈N d ...(ii) maka dari persamaan (i) dan (ii) didapat

l = ᅠ, . ᅠ

䠈 d

ᅠ䠈 忐

= 61, 31 mm

dan bila diketahui T = l x

d x σ x d

= l x

ᅠd x 70 x a

d

= 87510 l

N mm...(iii) maka dari persamaan (ii) dan (iii) didapatl = ᅠ, . ᅠ 䠈 d

maka dimensi pasak adalah w = 16 mm t = 10 mm l = 117,7 mm

3.5.1 Lubangpasak

Proses penggefrasisan untuk lubangpasakw = 16 mm, t = 10 mm, l = 117,7 mm dengan menggunakan 2 mata frais, diameter 5 mm dan 16 mm dua tahap. Bahan poros baja ST 34. Sebelum proses pengefraisan, terlebih dahulu pastikan matafrais tidak dalam keadaan rusak.

1. Waktu pengerjaan dengan mata frais 5 mm : Putaran (n) = 150 rpm.

Sr = 0,18

Kedalaman (l) = 10 mm. Waktu untuk sekali pengefraisan :

Tm = n Sr l d . . 3 , 0 + =Ǵ,/ . /

Ǵ,ᑘm .ᑘ Ǵ

= 0,167 menit

Pengefraisan dilakukan di 4 titik, sehingga waktu pengefraisan : = 4 x 0,167

= 0.668 menit Waktu setting = 5 menit

Waktu pengefraisan untuk mata frais 5 mm adalah 0.668 + 5 = 5.668menit. 2. Waktu pengefraisan 16 mm dengan mata frais28 mm :

Putaran (n) = 150 rpm.

Sr = 0,18

Kedalaman(l) = 10 mm. Waktu untuk sekali pengefraisan :

Tm = n Sr l d . . 3 , 0 +

=Ǵ,/ .b /

Ǵ,ᑘm .ᑘ Ǵ= 0,38 menit

= 4 x 0,38 = 1.52 menit Waktu setting = 5 menit

Waktu pengerjaan untuk mata frais 5 mm adalah 1.52 + 5 = 6.52 menit. Waktu total pengerjaan untuk pengefraisan lubang pasak= 12,188 menit atau 13 menit

3.6Desain untuk rumah bearing

Untuk diameter bearing 40 mm, diameter bor 17 mm, lebar bearing 12 mm. Dengan no bearing 203 hasil ini didapat dari tabel bearing maka tebal rumah bearing adalah :

Diketahui

= 60 mm ( jarak antar baut) w = 946,5 N

σ ( tegangan bending cast iron) = 15 N/ b

3. . 2. σ.l

3.946,5.60 2.15.12

√473.25

t = 21,75 mm

Untuk diameter bearing 50 mm, diameter bor 20 mm, lebar bearing 15 mm. Dengan nomor bearing 304 hasil ini didapat dari tabel bearing maka tebal rumah bearing adalah :

Diketahui

a =70 mm ( jarak antar baut) w = 1134 N

σ ( tegangan bending cast iron) = 15 N/ b

3. . 2. σ.l

3.1134.70 2.15.15

529,2

t = 23 mm

v Dari hasil perhitungan diatas dapat dinyatakan bahwa rumah bearing yang ada pada mesin adalah aman dengan tebal 25 mm.

3.7 Perhitungan Las

Pengelasan yang ada pada kontruksi alat ini terbagi menjadi 2 jenis, untuk bagian rangka adalah las sudut dan las V menggunakan las listrik. Perhitungan kekuatan las pada sambungan tepi padarangka dengan tebal plat 10 mm, panjang pengelasan 500 mm, sehingga untuk memperhitungkan kekuatan las ditentukan A dengan :

A = 10mm .sin 45 . 500 mm = 10mm .0,707 .500 mm = 3535 mm2

Elektroda yang digunakan E 6013.

E 60 = Kekuatan tarik terendah setelah dilaskan adalah 60.000 psi atau 420 N/mm2.

1 = Posisi pengelasan mendatar, vertical atas kepala dan horizontal

3 = Jenis listrik adalah DC poloaritas bolik (DC+) diameter elektroda 5 mm, arus 230 – 270 A, tegangan 27-29 V

Tegangan yang terjadi pada sambungan adalah : Fmax = /ǴǴ k,mᑘ

b

= 1471,5 N

A

Fmax

=

s

3535

5 , 1471 N

=

s

= 0,416 N/mm2

Tegangan tarik ijin las (st)

st = 0,5 . s ijin = 0,5 . 420 N/mm2 = 210 N/mm2

Karena s pengelasan <s ijin, maka pengelasan aman.

3.8 MenentukanKapasitasPenggilasanBatangSorghum.

Kapsitaspenggilasan = keliling roll x jumlahputaran = 2 π r x 40 Rpm

= 2 π 0.105 x 40 Rpm = 26,376 m/menit

Kapasitas = kapasitaspenggilasan x beratsorghum x jumlahbatangsorghum = 26,3 x 0,125 kg/m x 10

= 65,94 Kg/menit x 60 = 3956 Kg/jam

Atau 4000 Kg/jam.

Makakapasitasmesinpemerasbatangsorghuminiadalah 4000 Kg/jam.

48

BAB IV

PROSES PEMBUATAN ALAT

4.1 Pembuatan Mesin

Mesin ini dibuat atas kerjasama antara mahasiswa Teknik Universitas Sebelas Maret dengan bengkel mesin Universitas Sebelas Maret. Untuk menyelesaikannya dibutuhkan waktu 3 bulan dan untuk pengetesan mesin membutuhkan waktu 1 minggu.

4.1.1 BahanYang Digunakan :

a. Dua buah rol dengan diameter 200 mm dan sebuah rol dengan diameter 250 mm sebagai penggilas.

b. Besi plat dengan tebal 10mm sebagai tempat penghantar nira dan sorghum.

c. Besi profil U ukuran 150 x 38 x 38 mm sebagai rangka dan landasan. d. Kayu jati ukuran 150 mm x 200 mm sebagai landasan mesin.

e. Kuningan plat sebagai bantalan geser / metal. f. Bearing.

g. Baut M 14 dan M 12 sebagai pengunci bantalan. h. Besi diameter 60 mm dan 50 mm sebagai poros.

4.1.2 Alat Yang Dibutuhkan :

a. Gergaji b. Mesin bubut c. Mesin bor d. Mesin gerinda e. Mesin las f. Meteran

g. Siku / mistar baja h. Amplas

i. Cat/thinner j. Kapur k. kuas

4.1.3 Peta Operasi Kerja :

Peta operasi kerja adalah Peta Kerja yang menggunakan urutan kerja dengan jalan membagi pekerjaan tersebut kedalam elemen-elemen operasi secara detail.

Peta Operasi Kerja Pembuatan Roda Gigi dan Roll

Poros Roda Gigi 1 & 2 Poros Rol 3, 4 & 5 Roda gigi

0-1 0-1 0-1

0-2 0-2 0-2

1-1 1-2 1-3 1-2 1-1 1-1

Di ukur dengan sket match Operasi Bubut Pemeriksaan ukuran 0-3 0-4 0-3 0-4 0-3 0-5 Di ukur dengan sket match Operasi bubut Pemeriksaan ukuran Pembuatan cetakan Pemeriksaan

ukuran Operasi

pengecoran Di ukur dengan sket match Operasi bubut Pemeriksaan dengan sket match Operasi bubut Pemeriksaan ukuran Pemeriksaan ukuran Pemeriksaan ukuran Operasi mesin bor Pemeriksaan ukuran 0-4 Operasi mesin gerinda Pemeriksaan ukuran 1-2 Dirakit 0-5 Proses Perlakuan panas

Resume

Langkah Kerja Pembuatan Poros Roda Gigi 1 & 2 :

- Operasi 1 : Proses pengukuran dengan sket match poros yang akan Dibubut, menandainya sesuai dengan ukuran

masing-masing poros.

- Operasi 2 : Proses pembubutan pada ujung kanan sepanjang 300 mm dari diameter 70 mm menjadi diameter 65 mm.

- Pemeriksaan 1 : Diperiksa ukurannya.

- Operasi 3 : Mengukur dengan menggunakan sket match.

- Operasi 4 : Dilakukan proses pembubutan pada ujung kiri sepanjang 250 mm dari diameter 70 mm menjadi diameter 65 mm. - Pemeriksaan 2 : Diperiksa ukurannya.

- Operasi 5 : Proses pengefraisan sepanjang 50 mm dengan kedalaman 7mm.

- Pemeriksaan 3 : Diperiksa ukurannya.

Poses pengerjaan :

Bahan cast iron grade 15 Ø70 panjang 555 mm

1. Mengambil bahan dan perlengkapan mesin bubut. 2. Mengecek ukuran bahan dan alat bantu yang diperlukan. 3. Mempersiapkan mesin bubut dan perlengkapan yang lainya. 4. Menyeting pahat dan putaran mesin bubut.

7. Membubut memanjang benda kerja dari Ø70 mm menjadiØ 65 mm sepanjang 500 mm.

8. Membalik benda kerja.

9. Menyekam benda kerja sepanjang 220 mm.

10. Memfacing benda kerja sampai benda kerja berukuran panjang 550 mm. 11. Membubut memanjang benda kerja dari Ø70 mm menjadiØ65 mm

sepanjang250 mm .

12. Menganti pahat rata dengan pahat alur.

13. Membubut alur benda kerja dengan posisi pahat alur 50 mm dari ujung benda kerja sedalam 9,5 mm.

14. Mengganti pahat alur dengan pahat rata. 15. Melepas benda kerja.

Poses pengerjaan :

Bahan cast iron grade 15 Ø 70 panjang 310 mm

1. Mengambil bahan dan perlengkapan mesin bubut.

2. Mengecek ukuran, bahan dan alat bantu yang diperlukan. 3. Mempersiapkan mesin bubut dan perlengkapan yang lainya. 4. Menyeting pahat dan putaran mesin bubut.

5. Menyekam benda kerja sepanjang 100 mm. 6. Membubut rata permukaan ujung benda kerja.

7. Membubut memanjang benda kerja dari Ø70 mm menjadi Ø 65 mm sepanjang 150 mm.

9. Menyekam benda kerja sepanjang100 mm.

10. Memfacing benda kerja sampai benda kerja berukuran panjang 300 mm. 11. Membubut memanjang benda kerja dari Ø70 mm menjadi Ø65 mm

sepanjang 160 mm .

12. Mengganti pahat rata dengan pahat alur.

13. Membubut alur benda kerja dengan posisi pahat alur 50 mm dari ujung benda kerja sepanjang 78 mm sedalam 9,5 mm.

14. Mengganti pahat alur dengan pahat rata. 15. Melepas benda kerja.

Langkah Kerja Pembuatan Roda Gigi :

- Operasi 1 : Proses pengukuran dengan sket match dan meteran untuk roda gigi yang akan dibuat.

- Operasi 2 : Proses pembuatan cetakan negative sesuai dengan ukuran masing-masing roda gigi yang akan dibuat.

- Pemeriksaan 1 : Diperiksa ukurannya.

- Operasi 3 : Proses pengecoran dan pembentukan roda gigi. - Operasi 4 : Proses penghalusan setelah proses pengecoran.

- Operasi 5 : Proses perlakuan panas, dengan penambahan kadar carbon untuk meningkatkan tingkat kekerasannya.

- Pemeriksaan 2 : Diperiksa ukurannya.

Proses pengecoran untuk pembuatan Puli dan Roda Gigi :

Gambar 4.1 Roda gigi lurus.

a) Proses awal pembuatan cetakan ini dilakukan dengan terlebih dahulu

membuat model atau Pola, dengan posisi model berada pada kedua

bagian cetakan yakni drag dan cope maka model dibuat dari dua keping

kayu (papan) yang digabungkan,dengan model yang berbentuk bundar.

b) Pengerjaan berikutnya ialah pembuatan inti, dimana inti (teras) ini dibuat

dari pasir cetak dari jenis Pasir minyak atau pasir kwarsa dengan

campuran minyak nabati..

d) Urutan pekerjaan yang harus dilakukan dan dipersiapkan sebelum

pengisian pasir kedalam rangka cetak, antara lain :

- Menyiapkan plat (papan) landasan

- Tempatkan rangka cetak diatas papan untuk cetakan bawah (drag)

dengan pola inti (kayu) untuk kedudukan inti (teras) pasir.

e) Pengisian pasir kedalam rangka cetak.

f) Pembuatan saluran dengan cara memasangkan saluran secara tegak lurus,

g) Pekerjaan berikutnya ialah menempatkan kembali rangka cetak, yakni

simetris ini sebenarnya tidak terlalu sulit dimana yang paling penting

adalah penempatan posisi kedudukan Intinya telah ditempatkan

ditengah-tengah rangka cetak, dengan memposisikan lubang cope pada inti serta

posisi pen pengarah dari rangka cetak dalam keadaan sejajar, maka posisi

rongga sudah sejajar.

h) Proses penuangan merupakan proses yang menentukan keberhasilan

dalam pembentukan benda kerja, oleh karena itu didalam pelaksanaannya

harus dilakukan secara hati-hati terut