PABRIK SILICON CARBIDE DARI SILICA DIOKSIDE DAN

CARBON DENGAN MENGGUNAKAN ELECTRIC FURNACE

PRA RENCANA PABRIK

Oleh :

0731010046

EKA OKTAMIA HERWATI

JURUSAN TEKNIK KIMIA FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN” JAWA TIMUR

KATA PENGANTAR

Dengan mengucapkan puji syukur kehadirat Allah SWT yang telah melimpahkan karunia beserta rahmat dan hidayah-Nya, sehingga penyusun diberikan kekuatan dan kelancaran dalam menyelesaikan Tugas Akhir Pra Rencana Pabrik dengan judul: “Pabrik Silicon Carbide dari Silica Diokside dan Carbon dengan menggunakan Electric Furnace”

Tugas Akhir ini disusun untuk memenuhi tugas yang diberikan kepada mahasiswa jurusan Teknik Kimia Universitas Pembangunan Nasional “Veteran” Jawa Timur, sebagai salah satu syarat untuk memperoleh gelar sarjana Teknik Kimia.

.

Tugas Akhir ini dapat terselesaikan atas kerjasama dan berkat bantuan petunjuk, bimbingan, dan dorongan dari berbagai pihak. Serta disusun berdasarkan pada beberapa sumber yang berasal dari beberapa literatur , data-data , majalah kimia, dan internet.

Oleh karena itu, pada kesempatan ini penyusun mengucapkan terima kasih sebesar - besarnya kepada :

1. Bapak Ir. Sutiyono, MT selaku Dekan Fakultas Teknologi Industri UPN “Veteran” Jawa Timur.

2. Ibu Ir. Retno Dewati, MT selaku Ketua Jurusan Teknik Kimia UPN “Veteran” Jawa Timur.

3. Ibu Ir. Isni Utami, MT selaku Dosen Pembimbing.

5. Bapak dan Ibu Dosen Teknik Kimia, FTI, Universitas Pembangunan Nasional “Veteran” Jawa Timur.

6. Rekan – rekan mahasiswa dan semua pihak yang telah ikut membantu dalam menyelesaikan tugas akhir ini.

Tak Ada Gading Yang Tak Retak, penyusunpun menyadari tentunya tugas akhir ini masih jauh dari sempurna. Oleh karena itu, kritik dan saran yang bersifat membangun senantiasa penyusun harapkan demi sempurnanya tugas akhir ini.

Akhir kata, penyusun mengharapkan semoga Tugas Akhir yang telah disusun ini dapat bermanfaat bagi kita semua khususnya bagi mahasiswa Fakultas Teknologi Industri jurusan Teknik Kimia.

Surabaya, Mei 2011

DAFTAR ISI

HALAMAN JUDUL ... i

KATA PENGANTAR ... ii

INTISARI ... iv

DAFTAR TABEL ... vi

DAFTAR GAMBAR ... vii

DAFTAR TABEL

DAFTAR GAMBAR

INTISARI

Pra Rencana Pabrik Silicon Carbide direncanakan untuk memenuhi kebutuhan Indonesia terhadap Silicon Carbide. Pada pembuatan produk Silicon Carbide ini dipakai bahan baku Anthracite dan Pasir Kuarsa.

Proses pembuatan Silicon Carbide ini, Anthracite dan Pasir Kuarsa dicampur dalam Drum Mixer kemudian direaksikan dalam Electric Furnace hingga diperoleh SiC. Setelah itu dilakukan proses pendinginan dan pencucian dengan H2SO4

Pabrik SiC ini direncanakan beroperasi secara kontinyu selama 24 jam/hari dan 330 hari/tahun dengan data – data sebagai berikut :

untuk menghilangkan impurities atau pengotor yang ada dalam produk. Selanjutnya, dilakukan pengeringan dengan Rotary Dryer dan diseragamkan ukurannya menggunakan Ball Mill.

• Kapasitas produksi : 50.000 ton/tahun

• Bahan Baku :

Anthracite : 5516.6703 kg/jam

Pasir kuarsa : 8710.5321 kg/jam

• Produk Silicon Carbide : 6313.1313 kg/jam

• Lokasi Pabrik : Jenu, Kabupaten Tuban, Jawa Timur

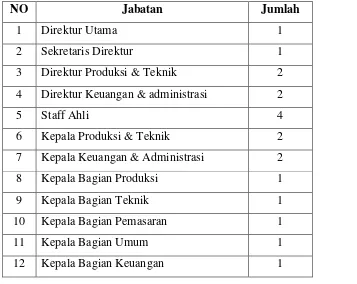

• Struktur Organisasi : Garis dan Staff

• Jumlah Karyawan : 115 orang

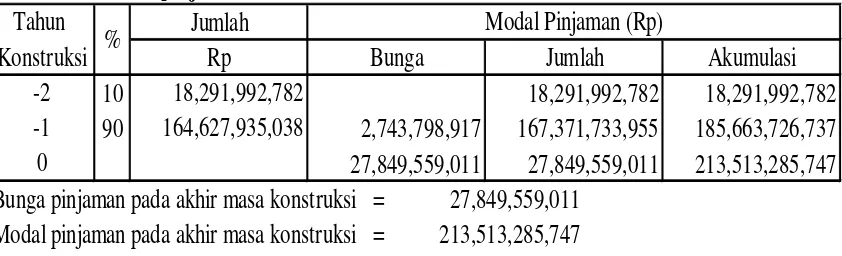

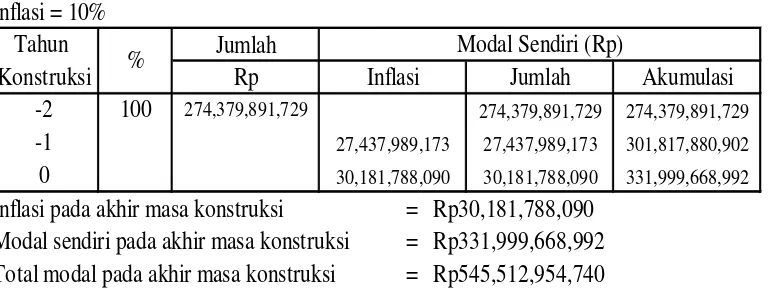

• Masa Konstruksi : 2 tahun

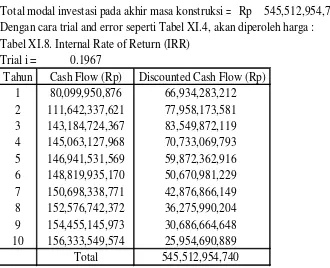

• Analisa Ekonomi :

a. Total Capital Investment (TCI) : Rp. 457.299.819.549,- b. Pay Out Period (POP) : 4.45 tahun

Pendahuluan I - 1

BAB I

PENDAHULUAN

I.1. LATAR BELAKANG

Silicon Carbide pertama kali diamati oleh Jacobs pada tahun 1824 yang pada waktu itu kegunaannya belum banyak dikenal. Penemu lain Achesons bertujuan untuk menghasilkan bahan penggosok dan bahan pengganti intan sebagai pemotong dan penghalus. Silicon Carbide produk Achesons menamainya sebagai Carborundum dan dijabarkan menjadi ‘Silicade of Carbon’ dengan rumus formula SiC. Penemuan ini mempunyai dampak yang cukup besar dan banyak diproduksi sebagai bahan pemotong dan penghalus dan pada tahun 1890 pertama kali dikembangkan dalam bidang elektronik untuk membuat Light Emiting Diode (LED).

Pada tahun 1955, Lely mempersembahkan sebuah konsep baru tentang pertumbuhan produk dengan kualitas yang lebih tinggi. Penelitian Silicon Carbide menjadi lebih intensif lagi setelah ada konferensi pertama di Boston pada tahun 1958.

Pada tahun 1978 ditemukan kesamaan dimensi dan kepentingan dari proses Achesons dengan yang disampaikan oleh Tairov dan Tsuetkov. Penemuan mereka untuk menghasilkan substrat dengan penghalusan di tempat tertentu. Pada tahun 1981, Matsunami menemukan kemungkinan terjadinya SiC pada Si substrat.

Pendahuluan I - 2

banyak dikembangkan adalah Silicon Carbide. Silicon Carbide alam sulit didapatkan sehingga perlu didirikan industri komersil. Silicon Carbide diproduksi dari bahan Silica Dioxide dan Carbon dengan bantuan furnace. Silicon Carbide bisa digunakan dalam berbagai kepentingan industri yang mengandalkan operasi pada temperatur tinggi, kekerasan bahan, dan untuk industri elektronik.

Eksploitasi dan eksplorasi potensi sumber daya mineral tidak hanya terbatas pada penambangan batubara atau minyak dan gas bumi tetapi juga seluruh sumber daya alam yang memiliki prospek pasar. Salah satu upaya nyata yang telah dilakukan adalah melakukan eksperimen dari pasir kuarsa untuk dikembangkan menjadi produk yang mempunyai nilai lebih tinggi. Saat ini pasir kuarsa di Indonesia hanya digunakan sebagai bahan pembuat gelas, kaca, atau keramik. Sedangkan batubara di Indonesia digunakan untuk pembangkit tenaga listrik dan bahan bakar dalam industri. Berdasarkan penelitian, pasir kuarsa dan anthracite (yang merupakan salah satu jenis dari batubara yang mempunyai kandungan karbon terbanyak) bisa dimanfaatkan untuk pembuatan Silicon Carbide dengan nilai ekonomi yang lebih menjanjikan.

Pendahuluan I - 3

Silicon Carbide banyak dipakai dalam industri terutama industri yang mengandalkan kekerasan bahan misalnya pada pengamplasan bahan yang bersifat korosif, abrasi, dan temperatur tinggi. Silicon Carbide telah dipakai secara luas dan didapatkan dengan mudah.

I.1.2. KEGUNAAN PRODUK

a. Weat surface, karena SiC mempunysi kekerasan yang tinggi maka SiC banyak digunakan untuk bahan – bahan yang mengutamakan ketahanan terhadap aus seperti lapisan rem, stop kontak listrik dan pemakaian alat – alat supaya tidak tergelincir pada lantai atau anak tangga.

b. Sebagai refractories, karena SiC mempunyai koefisien muai rendah dan mempunyai ketahanan terhadap suhu yang tinggi serta mempunyai sifat kimia dan fisika yang stabil maka SiC penting untuk membuat refractories. Biasanya digunakan sebagai pelapis dinding furnace , cecker bricks, klin furnace.

c. Sebagai penggosok (abrasive) pada alat - alat grinding whowll, kertas dan kain gosok, grinding ball, menajamkan batu.

d. Elektronik, sifat semi konduktor dari SiC mempunyai peranan penting untuk alat yang berkaitan dengan ketahanan panas, peralatan sensitive temperatur dan tegangan tinggi. Alat tersebut untuk mengukur dan mengontrol koil induksi.

Pendahuluan I - 4

I.2. SIFAT DAN KOMPOSISI BAHAN BAKU

I.2.1. Silica Dioxide

1. Sifat Fisika

• Nama : Silica Dioxide

• Formula : SiO

• Berat molekul : 60 g/mol 2

• Bentuk : Padatan

• Warna : Putih

• Titik leleh : 1723 o

• Panas laten : 7,7 kJ/mol C

• Densitas : 2,26 gr/cm

• Titik didih : 2230 3

o

(Kirk Othmer ed.2 vol : 4,hal 128) C

2. Sifat Kimia

• Specific heat : 0,316 cal/(g)(ºC)

• Kapasitas panas :

- c,quartz, α : 10,87 + 0,008712T – 241200/T2

(273 K – 848 K)

• Panas pembentukan (∆H) pada 25 ºC : - c, quartz : - 203,35 kcal/mol

Pendahuluan I - 5

3. Komposisi Silica Dioxide

Silicon Dioksida dalam proses ini diambil dari pasir kuarsa yang mempunyai komposisi :

SiO2 : 99,7 %

TiO2 : 0,03 %

Al2O3 : 0,01 % Fe2O3 : 0,02 %

CaO : 0,02 %

MgO : 0,02 %

H2

1. Sifat Fisika

O : 0,20 %

Ukuran pasir : 40 mesh

(PT. Visi Utama Mandiri)

1.2.2. Anthracite

• Bentuk : Keras dan kompak

• Warna : Hitam dan mengkilap

• Tingkat kelembaban (moisture) yang rendah : 2,8 – 16,3 % berat

• Kandungan energinya besar

Pendahuluan I - 6

2. Sifat Kimia

• Bulk density : 50 – 58 lb/ft3, 801 – 929 kg/m

• Specific heat : 0,22 – 0,23 Btu/(lb.°F), 921 – 963 J/(kg.K) 3

(Perry’s, ed. 7, hal. 27-6)

3. Komposisi Anthracite

Carbon dalam proses ini diambil dari Anthracite yang mempunyai komposisi :

• 90 % Carbon

• 5 % Oksigen

• 4,5 % Hydrogen

• 0,5 % Nitrogen

(Brady, George S. hal 58) I.3. SIFAT DAN KOMPOSISI PRODUK

Silicon Carbide (SiC)

1. Sifat Fisika

• Berat molekul : 40,07

• Warna : Hijau sampai hitam

• Spesific gravity : 3,208 - 3,210

• Young’s modulus of elasticity : 3896 Kbar

• Compressive strength : 150.000 psi

• Dispersion pada 4360 - 6200 Ao

• Spectral emissivity pada 3 - 15 µ : 0,8

: 0,0918 - 0,1028

Pendahuluan I - 7

• Heat Capacity : 6,38 - 6,42 cal/ o

• Enthalpy (967

K mole o

• Thermal Conductivity (1140

F) : 223 Btu/lb o

F) : 650 Btu/hr ft2 (o

• Resistivity : 0,1 Ω cm

F/in)

(Kirk Othmer ed. 2 vol : 4, hal 114-122)

• Mohr hardness : 9,5

(The Encyclopedia of Chemistry, ed.3,hal.1)

2. Sifat Kimia

• Specific heat pada100 ºC : 0,202 cal/g ºC

(Perry’s, ed. 7, hal. 2-188 dan 2-193)

I.4. Kapasitas Produksi

Kebutuhan Silicon Carbide di Indonesia khususnya, semakin meningkat dengan peningkatan pertumbuhan kapasitas pada bidang industri kimia. Kebutuhan Silicon Carbide di Indonesia dipenuhi oleh beberapa negara pengimpor. Sampai saat ini Indonesia masih membutuhkan Silicon Carbide dari negara – negara penghasil Silicon Carbide.

Pendahuluan I - 8

Tabel 1.1. Data Impor Silicon Carbide

Tahun Volume (kg) Jumlah (US $)

2004 37.163,31 24.826,10

2005 38.278,61 27.439,79

2006 28.086,50 21.558,27

2007 28.790,71 22.060,19

2008 45.401,25 53.206,63

Sumber : Biro Pusat Statistik (BPS) Surabaya

Tabel 1.2. Data Ekspor Silicon Carbide

Tahun Volume (kg) Jumlah (US $)

2004 10.774 43.670

2005 7.828 84.359

2006 15.048 43.805

2007 944 8.403

2008 1.286 5.566

Pendahuluan I - 9

Pemilihan dan Uraian Proses II - 1

BAB II

PEMILIHAN DAN URAIAN PROSES

II.1. PROSES PEMBUATAN

Silicon Carbide merupakan senyawa dari hasil reaksi Silicon Dioxide (SiO2) dan Carbon (C) pada suhu 2200 oC. Proses Achesons (1890), Silicon Carbide dihasilkan dengan cara mencampur 60 bagian Silica Dioxide (SiO2) dan 40 bagian Carbon (C) yang dipanaskan pada suhu 2046 oC – 2200 o

SiO

C.

Proses pembuatan Silicon Carbide sederhana dan tidak banyak berubah sejak pertama kali dikembangkan pada tahun 1978. Bahan baku untuk produksi Silicon Carbide adalah pasir silica dan carbon. Carbon diperoleh dari anthracite, coke, petroleum dan pasir silica yang terdiri dari 98 hingga 99,5% silica. Persamaan yang biasa diberikan untuk reaksi yang terlibat adalah :

2 (c) + 2 C (amorph) Si (c) + 2 CO (g) Si

∆H = + 606 kJ

(c) + C (amorph) SiC (c)

SiO

∆H = - 127,7 kJ (Shreve, ed 5, hal. 260)

Pemilihan dan Uraian Proses II - 2

II.2. PEMILIHAN PROSES

Proses yang akan dipilh dalam pembuatan Silicon Carbide ini adalah proses pemanasan campuran Silica Dioxide dan Carbon dalam tanur listrik (Electric Furnace) dengan bahan baku pasir kuarsa dan Anthracite dengan pertimbangan :

- Proses sederhana dan peralatan yang digunakan tidak banyak - Bahan baku anthracite murah dan mudah dapat di berbagai daerah - Bahan baku pasir kuarsa murah dan mudah didapat di berbagai daerah - Proses dapat dilakukan secara kontinyu

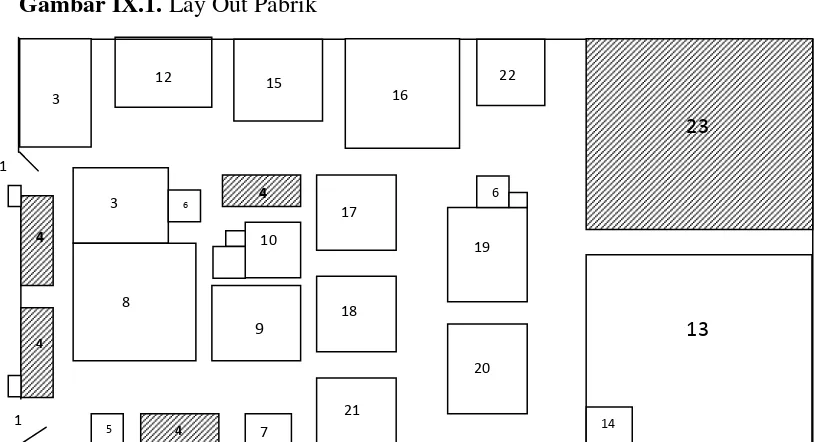

II.3. DIAGRAM ALIR

Sebagai dasar pembuatan Pabrik Silicon Carbide yang diperoleh dari Shreve adalah sebagai berikut :

Cake or Coal Sand Sawdust Crushing, Grinding, Weighing Weighing Weighing MIXER Furnace Electrical Power Granulated Carbon Core Unconverted Charge

from Previous Run Crushing,

And Grinding

Chemical Treatment

H2SO4 NaOH

Magnetic Separator

H2O

Classifier

Steam

Dryers Flour Filters

SiC Flour Graded SiC Screen

Pemilihan dan Uraian Proses II - 3

II.4. URAIAN PROSES

Proses pembuatan Silicon Carbide dibagi dalam 4 tahap, yaitu : 1. Tahap persiapan bahan baku

2. Tahap pembuatan Silicon Carbide 3. Tahap pendinginan dan pencucian 4. Tahap pengeringan dan pengemasan

II.4.1. Tahap Persiapan Bahan Baku

A. Anthracite

Anthracite dari gudang diangkut dengan Belt Conveyor dan Bucket Elevator menuju Cone Crusher untuk digiling. Hasilnya dimasukkan ke dalam Vibrating Screen yang berukuran 40 mesh. Anthracite yang telah halus ditampung dan ditimbang di Bin sebelum dicampur dengan pasir kuarsa.

B. Pasir Kuarsa

Pasir kuarsa diangkut dari gudang dengan Belt Conveyor dan Bucket Elevator untuk ditampung dan ditimbang di Bin. Selanjutnya, anthracite dan pasir kuarsa diangkut dengan Belt Conveyor untuk dicampur ke dalam Drum Mixer dengan perbandingan 40 : 60.

Pemilihan dan Uraian Proses II - 4

II.4.2. Tahap Pembuatan Silicon Carbide

Kedua bahan yang telah tercampur kemudian diumpankan ke dalam tanur (Electric Furnace) dengan bantuan Screw Conveyor. Kondisi operasi Electric Furnace dijalankan pada suhu pemanasan 2200 o

SiO

C. Reaksi utama yang terjadi pada Electric Furnace :

2 (c) + 3 C (amorph) SiC (c) + 2 CO (g) ∆H = + 478,3 kJ (Shreve, ed.5, hal.260) II.4.3. Tahap Pendinginan dan Pencucian

Produk yang terbentuk di dalam Electric Furnace berupa SiC dilewatkan pada suatu Chill Conveyor. Selama di Chill Conveyor, lelehan Silicon Carbide dengan bantuan udara dihembuskan oleh blower sehingga membentuk flake dan dikecilkan ukurannya menjadi serpihan – serpihan (fragment/flake) dengan menggunakan Hammer Mill. Kemudian bahan diangkut kembali dengan Screw Conveyor dan Bucket Elevator menuju Hammer Mill untuk digiling hingga 80 mesh. Setelah halus, bahan diangkut menuju Cone Reactor untuk dicuci dengan larutan H2SO4 dari tangki penampung. Penggunaan H2SO4

Al

sebagai pencuci adalah untuk menghilangkan pengotor/impurities yang berasal dari bahan baku. Reaksi yang terjadi dalam Cone Reactor adalah :

2O3 + 3 H2SO4 Al2(SO4)3 + 3 H2

Fe O

2O3 + 3 H2SO4 Fe2(SO4)3 + 3 H2

TiO O

Pemilihan dan Uraian Proses II - 5

MgO + H2SO4 MgSO4 + H2O

Hasil yang didapat dari Cone Reactor tersebut dilewatkan Screw Conveyor menuju Washer untuk dipisahkan antara padatan dan liquidanya, Alat ini sekaligus berfungsi sebagai pencuci bahan dengan menggunakan tambahan air proses, untuk menghilangkan pengotor/impurities yang ada dalam bahan, karena sebagian pengotor dapat larut dengan air.

II.4.4. Tahap pengeringan dan pengemasan

Neraca Massa III - 1

BAB III

NERACA MASSA

Kapasitas Produksi = 50.000 ton/tahun = 6313.1313 kg/jam Waktu Operasi = 330 hari Komposisi bahan masuk :

Anthracite = 5516.6703 kg/jam Pasir kuarsa = 8710.5321 kg/jam Satuan Operasi = kg/jam

1. Cone Crusher (C - 120)

Ke Vibrating Screen I

Dari Recycle

Total Total

261.3160 5226.3192 290.3511 Bahan Keluar (kg/jam)

Neraca Massa III - 2

2. Vibrating Screen I (H - 121)

Ke Belt Conveyor

H H C C O2 O2 N2 N2 Di Recycle H C O2 N2 Total

Dari Cone Crusher

27.5834

261.3160 Bahan Keluar (kg/jam)

248.2502 4965.0033 275.8335 29.0351

Bahan Masuk (kg/jam)

261.3160 5226.3192 290.3511 1.4518 5516.6703 13.0658 5807.0214 290.3511 14.5176 Total 5807.0214

3. Belt Conveyor (J - 134)

Ke Drum Mixer

Total Total 1.7421 1.7421 17.4211 14227.2024 2.6132 0.8711 8684.4005 1.7421 Bahan Keluar (kg/jam)

248.2502 4965.0033 275.8335 27.5834 MgO 1.7421 H2O 17.4211 8710.5321 14227.2024

TiO2 2.6132 MgO

CaO 1.7421 H2O

Al2O3 0.8711 TiO2

Fe2O3 1.7421 CaO

Pasir Kuarsa Al2O3

SiO2 8684.4005 Fe2O3

N2 27.5834 N2

5516.6703 SiO2

C 4965.0033 C

O2 275.8335 O2

Bahan Masuk (kg/jam) Anthracite

Neraca Massa III - 3

4. Drum Mixer (M - 140)

Dari Belt Conveyor ke Electric Furnace

Total Total 248.2502 1.7421 4965.0033 275.8335 27.5834 2.6132 TiO2 1.7421 17.4211 Bahan Masuk (kg/jam)

14227.2024 8684.4005 0.8711 1.7421 2.6132 14227.2024

MgO 1.7421 MgO

H2O 17.4211 H2O

CaO 1.7421 CaO

Al2O3 0.8711 Al2O3

Fe2O3 1.7421 Fe2O3

TiO2

N2 27.5834 N2

SiO2 8684.4005 SiO2

C 4965.0033 C

O2 275.8335 O2

Bahan Keluar (kg/jam)

H 248.2502 H

5. Electric Furnace (Q -210)

Dari Drum Mixer Bahan Menguap

Produk Total Total 6259.7803 0.8711 14227.2024 2.6132 1.7421 868.4400 1.7421 171.9895 27.5834 7294.8964 17.4211 379.2711 7967.4220 5210.6403 1.7421 Fe2O3

MgO 1.7421 C

14227.2024

TiO2 CaO MgO

H2O 17.4211 Al2O3

TiO2 2.6132

CaO 1.7421 SiO2

SiC 27.5834 H2O

SiO2 8684.4005 CO2

1.7421

Al2O3 0.8711

Fe2O3 N2

C 4965.0033 N2

O2 275.8335 CO

Bahan Masuk (kg/jam)

H 248.2502 H

Bahan Keluar (kg/jam)

Neraca Massa III - 4

6. Chill Conveyor (J - 220)

Dari Electric Furnace Ke Hammer Mill

SiC SiC SiO2 SiO2 C C Al2O3 Al2O3 Fe2O3 Fe2O3 TiO2 TiO2 CaO CaO MgO MgO Total Total 5210.6403 868.4400 171.9895 1.7421 6259.7803 1.7421 6259.7803 2.6132 1.7421 2.6132 1.7421 0.8711 1.7421 0.8711 1.7421 868.4400 171.9895

Bahan Masuk (kg/jam) Bahan Keluar (kg/jam)

5210.6403

7. Hammer Mill (C - 310)

Dari Chill Conveyor Ke Vibrating Screen II

Dari Recycle

6589.2424

MgO 0.0917

329.4621

Total 6589.2424 Total

Fe2O3 0.0917 TiO2 0.1375 CaO 0.0917 SiO2 45.7074 C 9.0521 Al2O3 0.0458

MgO 1.7421 MgO 1.8338

6259.7803

SiC 274.2442

TiO2 2.6132 TiO2 2.7507

CaO 1.7421 CaO 1.8338

Al2O3 0.8711 Al2O3 0.9169

Fe2O3 1.7421 Fe2O3 1.8338

SiO2 868.4400 SiO2 914.1474

C 171.9895 C 181.0415

Bahan Masuk (kg/jam) Bahan Keluar (kg/jam)

Neraca Massa III - 5

8. Vibrating Screen II (H - 311)

Dari Hammer Mill Di Recycle

Ke Cone Reactor

MgO 1.7421

6259.7803

Total 6589.2424 Total 6589.2424

Fe2O3 1.7421 TiO2 2.6132 CaO 1.7421 SiO2 868.4400 C 171.9895 Al2O3 0.8711

MgO 1.8338 MgO 0.0917

329.4621

SiC 5210.6403

TiO2 2.7507 TiO2 0.1375

CaO 1.8338 CaO 0.0917

Al2O3 0.9169 Al2O3 0.0458

Fe2O3 1.8338 Fe2O3 0.0917

SiO2 914.1474 SiO2 45.7074

C 181.0415 C 9.0521

Bahan Masuk (kg/jam) Bahan Keluar (kg/jam)

SiC 5484.8845 SiC 274.2442

9. Tangki pengencer H2SO4

Dari penampung H2SO4 Ke Cone Reactor

H2SO4 H2SO4

H2O H2O

Air proses

19.7996

107.4095

Total 127.2090 Total 127.2090

Bahan Masuk (kg/jam) Bahan Keluar (kg/jam)

19.4113 19.4113

0.3882 107.7977

Neraca Massa III - 6

10. Cone Reactor (M - 320)

Dari Vibrating Screen II Ke Washer

CaSO4 MgSO4

Dari tangki pengencer

127.2090

H2O 110.9012

Total 6386.9894 Total 6386.9894

H2O 107.7977 H2SO4 19.4113 H2SO4 0.7765 Fe2(SO4)3 4.2750 Ti(SO4)2 7.6868 5.0974 4.1447

MgO 1.7421 MgO 0.0348

6259.7803 Al2(SO4)3 2.8638

TiO2 2.6132 TiO2 0.0523

CaO 1.7421 CaO 0.0348

Al2O3 0.8711 Al2O3 0.0174

Fe2O3 1.7421 Fe2O3 0.0348

SiO2 868.4400 SiO2 868.4400

C 171.9895 C 171.9895

Bahan Masuk (kg/jam) Bahan Keluar (kg/jam)

Neraca Massa III - 7

11. Washer (H - 330)

Dari Cone Reactor Ke Rotary Dryer

Ke Filtrat

Air Pencuci Air pencuci

terikut Cake Air pencuci ke filtrat 0.7765 H2O 110.9012 135.7454 329.0037

Total 7664.3872 Total 7664.3872

948.3942 1277.3979

H2O 110.9012 CaSO4 4.1447

6386.9894 MgSO4 5.0974

H2SO4

MgSO4 5.0974 Fe2(SO4)3 4.2750

H2SO4 0.7765 Ti(SO4)2 7.6868

Fe2(SO4)3 4.2750

Ti(SO4)2 7.6868

CaSO4 4.1447 Al2(SO4)3 2.8638

MgO 0.0348 MgO 0.03484

Al2(SO4)3 2.8638 6251.2440

TiO2 0.0523 TiO2 0.0523

CaO 0.0348 CaO 0.0348

Al2O3 0.0174 Al2O3 0.0174

Fe2O3 0.0348 Fe2O3 0.0348

SiO2 868.4400 SiO2 868.4400

C 171.9895 C 171.9895

Bahan Masuk (kg/jam) Bahan Keluar (kg/jam)

Neraca Massa III - 8

12. Rotary Dryer (B - 340)

Dari Washer Ke Cyclone

Ke Screw Conveyor

6251.2440

Total 6580.2477 Total 6580.2477

CaO 0.0345 MgO 0.0345 H2O 62.5125 Al2O3 0.0172 Fe2O3 0.0345 TiO2 0.0517 329.0037 SiC 5158.5339 SiO2 859.7556 C 170.2696

MgO 0.0348 MgO 0.0003

H2O 329.0037 H2O 266.4912

TiO2 0.0523 TiO2 0.0005

CaO 0.0348 CaO 0.0003

Al2O3 0.0174 Al2O3 0.0002

Fe2O3 0.0348 Fe2O3 0.0003

SiO2 868.4400 SiO2 8.6844

C 171.9895 C 1.7199

Bahan Masuk (kg/jam) Bahan Keluar (kg/jam)

Neraca Massa III - 9

13. Cyclone (H - 343)

Dari Rotary Dryer Ke Udara

Ke Screw Conveyor

CaO 0.0003

MgO 0.0003

61.8873

Total 329.0037 Total 329.0037

Al2O3 0.0002 Fe2O3 0.0003 TiO2 0.0005 SiC 51.5853 SiO2 8.5976 C 1.7027

H2O 266.4912 H2O 266.4912

329.0037 267.1163

CaO 0.0003 CaO 0.000003

MgO 0.0003 MgO 0.000003

Fe2O3 0.0003 Fe2O3 0.000003

TiO2 0.0005 TiO2 0.000005

C 1.7199 C 0.0172

Al2O3 0.0002 Al2O3 0.000002

Bahan Masuk (kg/jam)

SiC 52.1064 SiC 0.5211

SiO2 8.6844 SiO2 0.0868

Neraca Massa III - 10

14. Screw Conveyor (J - 344)

Dari Rotary Dryer Ke Ball Mill

Dari Cyclone

Total 6313.1313 Total 6313.1313

CaO 0.0003

MgO 0.0003

61.8873

Al2O3 0.0002

Fe2O3 0.0003

TiO2 0.0005

6251.2440

SiC 51.5853

SiO2 8.5976

C 1.7027

MgO 0.0345 MgO 0.0348

H2O 62.5125 H2O 62.5125

TiO2 0.0517 TiO2 0.0523

CaO 0.0345 CaO 0.0348

Al2O3 0.0172 Al2O3 0.0174

Fe2O3 0.0345 Fe2O3 0.0348

SiO2 859.7556 SiO2 868.3532

C 170.2696 C 171.9723

Bahan Masuk (kg/jam) Bahan Keluar (kg/jam)

Neraca Massa III - 11

15. Ball Mill (C - 350)

Dari Screw Conveyor Ke Vibrating Screen III

Dari Recycle Total 6645.4014 MgO 0.0018 H2O 3.2901 332.2701 Total 6645.4014 Fe2O3 0.0018 TiO2 0.0028 CaO 0.0018 SiO2 45.7028 C 9.0512 Al2O3 0.0009

H2O 62.5125 H2O 65.8026

6313.1313

SiC 274.2168

CaO 0.0348 CaO 0.0367

MgO 0.0348 MgO 0.0367

Fe2O3 0.0348 Fe2O3 0.0367

TiO2 0.0523 TiO2 0.0550

C 171.9723 C 181.0234

Al2O3 0.0174 Al2O3 0.0183

SiC 5210.1192 SiC 5484.3360

SiO2 868.3532 SiO2 914.0560

Neraca Massa III - 12

16. Vibrating Screen III (H - 351)

Dari Ball Mill Di Recycle

Ke Silo

6313.1313

Total 6645.4014 Total 6645.4014

CaO 0.0348 MgO 0.0348 H2O 62.5125 Al2O3 0.0174 Fe2O3 0.0348 TiO2 0.0523 332.2701 SiC 5210.1192 SiO2 868.3532 C 171.9723

MgO 0.0367 MgO 0.0018

H2O 65.8026 H2O 3.2901

TiO2 0.0550 TiO2 0.0028

CaO 0.0367 CaO 0.0018

Al2O3 0.0183 Al2O3 0.0009

Fe2O3 0.0367 Fe2O3 0.0018

SiO2 914.0560 SiO2 45.7028

C 181.0234 C 9.0512

Bahan Masuk (kg/jam) Bahan Keluar (kg/jam)

Neraca Panas IV - 1

BAB IV

NERACA PANAS

Kapasitas produksi

=

ton / tahun

=

kg / jam

Waktu Operasi

=

hari

Satuan Operasi

= kkal / jam

Suhu referensi

=

25 °C

(

°K )

50000

6313.1313

330

298.15

1. Electric Furnace (Q - 210)

∆H bahan masuk ∆H udara keluar

Q supply ∆H bahan keluar

∆H reaksi total

Q loss Total Total 1425068.9644 28501379.2882 7664704.6162 4461045.7660 28482546.9531 14950559.9415 28501379.2882 Masuk (kkal/jam) Keluar (kkal/jam)

18832.3351

2. Chill Conveyor (J - 220)

∆H bahan masuk ∆H bahan keluar

∆H udara masuk ∆H udara keluar

Neraca Panas IV - 2

3. Rotary Dryer (B - 340)

∆H bahan masuk ∆H bahan keluar

∆H udara masuk ∆H udara keluar

∆H cyclone Q loss Total Total 24152.8638 5506.3326 5987.2068 477070.0683 483057.2751 483057.2751

Masuk (kkal/jam) Keluar (kkal/jam)

88013.1980 365384.8807

4. Heater (E - 342)

∆H udara masuk ∆H udara keluar

Q supply Q loss

Total Total 131139.5772 138060.8326 131503.8538 138060.8326 6556.9789 Keluar (kkal/jam) 6921.2555 Masuk (kkal/jam)

5. Tangki pengencer H2SO4

∆H H2SO4 98 % ∆H H2SO4 30 %

∆H H2O Q loss

∆Hs Total Total 536.3277 Keluar (kkal/jam) 34.8660 2525.2774 3096.4712 2970.2073 126.2639 3096.4712 Masuk (kkal/jam)

Spesifikasi Peralatan V - 1

BAB V

SPESIFIKASI PERALATAN

1. Gudang penampung Anthracite (F - 110)

Fungsi : Untuk menyimpan Anthracite selama 10 hari Type : Bangunan segi empat

Kapasitas : cuft

Panjang : ft

Lebar : ft

Tinggi : ft

Jumlah : 1 Buah

66256.3330 64.2336 32.1168 32.1168

2. Belt Conveyor (J - 111)

Fungsi : Mengangkut Anthracite dari gudang penampung menuju Bucket Elevator

Type : Troughed belt on 45o idlers with rolls of equal length Kapasitas maks : ton/jam

Belt width : in

Belt speed : ft/menit

Trough width : in

Skirt seal : in

Panjang : ft

Sudut elevasi :

Power : hp

Jumlah : buah

4 100 1 55.902 32 14 9 2

26.6 o

3. Bucket Elevator (J - 112)

Fungsi : Memindahkan Anthracite dari Belt Conveyor menuju Cone Crusher Type : Centrifugal discharge bucket elevator

Kapasitas : ton/jam

Kapasitas maksimum : ton/jam

Ukuran : 6 in x 4 in x 4 1/4 in

Bucket spacing : in

Tinggi elevator : ft

Ukuran feed (Maks) : in

Bucket speed : ft/menit

Putaran head shaft : rpm

Lebar belt : in

Power total : hp

Jumlah : buah

Spesifikasi Peralatan V - 2

4. Cone Crusher (C - 120)

Fungsi : Menghancurkan anthracite sampai 40 mesh Type : Cone Crusher Type HP 200

Kapasitas : ton/jam

Feed Opening : 3/4 - 7 in Close Side Opening : 85 in

Ukuran Produk : mesh

Putaran : rpm

Power : hp

Jumlah : buah

5.8070

150 1 40 1200

5. Screen I (H - 121)

Fungsi : Menyeragamkan ukuran Anthracite Type : High Speed Vibrating Screen

Kapasitas : kg/jam

Ukuran screen

: in

: in

Tyler equivalent design : mesh

Sieve no :

Sieve opening : mm

Ukuran kawat : mm

Luas screen : in 2

Power : hp

Jumlah : 1 buah

1 Panjang Lebar 41.5405 20.7703 5807.021 862.8078 0.373 0.259 40 43.6

6. Bin Anthracite (F - 122)

Fungsi : Menampung sementara Anthracite sebelum dicampur dengan Pasir Kuarsa Type : Tangki silinder vertikal terbuka dengan tutup bawah berbentuk conis

Kondisi operasi : - Suhu : 30 oC

- Tekanan : 1 atm

- Waktu tinggal : 8 hari

Kapasitas : cuft

Tangki : - Diameter : ft

- Tinggi : ft

- Tebal shell : in

- Tebal tutup atas : in

- Tebal tutup bawah : in

Bahan konstruksi : Carbon Steel SA - 283 Grade C

Jumlah : 1 buah

Spesifikasi Peralatan V - 3

7. Gudang penampung Pasir Kuarsa (F - 130)

Fungsi : Menyimpan Anthracite selama 10 hari

Type : Bangunan segi empat

Kapasitas :

Panjang : ft

Lebar : ft

Tinggi : ft

Jumlah : Buah

35247.6903 52.047 26.024 26.024

1

8. Belt Conveyor (J - 131)

Fungsi : Mengangkut Pasir Kuarsa dari gudang penampung ke Bucket Elevator

Type : Troughed belt on 45o idlers with rolls of equal length Kapasitas maksimum : ton/jam

Belt width : in

Belt speed : ft/menit

Trough width : in

Skirt seal : in

Panjang : ft

Sudut elevasi :

Power : hp

Jumlah : buah

14 32

26.6 o 4 1 55.902 2 9 100

9. Bucket Elevator (J - 132)

Fungsi : Memindahkan Pasir Kuarsa dari Belt Conveyor ke bin Pasir Kuarsa Type : Centrifugal discharge bucket elevator

Kapasitas : ton/jam

Kapasitas maksimum : ton/jam Ukuran : 6 in x 4 in x 4 1/4 in

Bucket spacing : in

Tinggi elevator : ft

Ukuran feed (Maks) : in

Bucket speed : ft/menit

Putaran head shaft : rpm

Lebar belt : in

Power total : hp

Jumlah : buah

Spesifikasi Peralatan V - 4

10. Bin Pasir Kuarsa (F - 133)

Fungsi : Menampung sementara Pasir Kuarsa sebelum dicampur dengan Anthracite Type : Tangki silinder vertikal terbuka dengan tutup bawah berbentuk conis

Kondisi operasi : - Suhu : 30 oC

- Tekanan : 1 atm

- Waktu tinggal : 8 hari

Kapasitas : cuft

Tangki : - Diameter : ft

- Tinggi : ft

- Tebal shell : in

- Tebal tutup atas : in

- Tebal tutup bawah : in

Bahan konstruksi : Carbon Steel SA - 283 Grade C

Jumlah : 1 buah

3/16 9.5471 18.8442 3/16 3/16 1223.8781

11. Belt Conveyor (J - 134)

Fungsi : Mengangkut Pasir Kuarsa dan Anthracite menuju Drum Mixer Type : Troughed belt on 45o idlers with rolls of equal length

Kapasitas maksimum : 32 ton/jam

Belt width : 14 in

Belt speed : 100 ft/menit

Trough width : 9 in

Skirt seal : 2 in

Panjang : ft

Sudut elevasi :

Power : 4 hp

Jumlah : 1 buah

55.902 26.6 o

12. Drum Mixer (M - 140)

Fungsi : Mencampur Anthracite dan Pasir Kuarsa sebelum direaksikan dalam Electric Furnace

Type : Double Cone

Kapasitas : cuft

Rate pencampuran : cuft/menit

Diameter : ft

Tinggi : ft

Tebal Shell : in

Tebal tutup : in

Spesifikasi Peralatan V - 5

13. Screw Conveyor (J - 141)

Fungsi : Mengangkut campuran Anthracite dan Pasir Kuarsa menuju Electric Furnace Type : Standart Screw

Kapasitas : cuft/jam Panjang : 20 ft

Diameter : 6 in Kecepatan putaran : 18 rpm Power : 2 hp Jumlah : 1 buah

351.4327

14. Electric Furnace (Q - 210)

Pada perancangan alat utama (BAB VI)

15. Chill Conveyor (J - 220)

Fungsi : Mendinginkan lelehan Silicon Carbide dari Electric Furnace

Type : Appron conveyor dilengkapi dengan blower udara untuk pendinginan

Kapasitas : kg/jam

Ukuran : Panjang chill = ft = 97 m

Lebar = 2 m

Kecepatan : ft/jam = ft/menit

Power : hp

Jumlah : buah

319.200

68.9370 1.1490

6259.780

5 1

16. Filter Udara

Fungsi : Menghilangkan debu dan kotoran dari udara

Type : Dry Throwaway

Rate udara : kg / jam

Rate volumetrik : ft3/menit

Digunakan ukuran standart : 24 x 24 in 112122.1529

56597.0730

17. Blower (G - 221)

Fungsi : Menghembuskan udara dari udara bebas ke Chill Conveyor

Type : Centrifugal

Bahan : Commercial steel

Rate Volumentrik : cuft/mnt

Adiabatic Head : ft.lbf/lbm gas

Effisiensi motor :

Power : hp

Jumlah : buah

11382.2130 15000

80% 117.39

Spesifikasi Peralatan V - 6

18. Hammer Mill (C - 310)

Fungsi : Memperkecil ukuran Silicon Carbide hingga 80 mesh

Type : Reversible Hammer Mills

Kapasitas Maksimum : ton/jam

Sieve number :

Model :

Ukuran Rotor (in) : 30 x 30 Maksimum ukuran feed : in Maksimum speed : rpm

Bahan : Heavy Duty Steel

Power : hp

Jumlah : buah

60 No. 40 2.5 1200 1 505 100

19. Screen II (H - 311)

Fungsi : Menyeragamkan ukuran Silicon Carbide Type : High Speed Vibrating Screen

Kapasitas : kg/jam

Ukuran screen

: in

: in

Luas screen : in 2

Power : hp

Jumlah : buah

Panjang Lebar 6589.2424 1 15.2257 463.6418 1 30.4513

20. Screw Conveyor (J - 312)

Fungsi : Mengangkut Silicon Carbide ke Bucket Elevator Type : Standart Screw

Kapasitas : cuft/jam Panjang : ft Diameter : in Kecepatan putaran : rpm Power : hp Jumlah : buah

Spesifikasi Peralatan V - 7

21. Bucket Elevator (J - 313)

Fungsi : Memindahkan Silicon Carbide ke Bin sebelum dicuci di Cone Reactor Type : Centrifugal discharge bucket elevator

Kapasitas : ton/jam

Kapasitas maksimum : ton/jam

Ukuran : 6 in x 4 in x 4 1/4 in

Bucket spacing : in

Tinggi elevator : ft

Ukuran feed (Maks) : in

Bucket speed : ft/menit

Putaran head shaft : rpm

Lebar belt : in

Power total : hp

Jumlah : buah

105.8985 20.2384 14 12 2 1 7 20 6.5892 0.750

22. Bin (F - 314)

Fungsi : Menampung sementara Silicon Carbide

Type : Tangki silinder vertikal terbuka dengan tutup bawah berbentuk conis

Kondisi operasi : - Suhu : 30 oC

- Tekanan : 1 atm

- Waktu tinggal : hari = 8 jam

Kapasitas : ft3

Tangki : - Diameter : ft

- Tinggi : ft

- Tebal shell : in

- Tebal tutup atas : in

- Tebal tutup bawah : in

Bahan konstruksi : Carbon Steel SA - 283 Grade C

Jumlah : 1 buah

Spesifikasi Peralatan V - 8

23. Tangki Penampung H2SO4

Fungsi : Menampung larutan H2SO4 98%

Type : Silinder tegak dengan tutup atas dished head dan tutup bawah datar

Kondisi operasi : - Suhu : 30 oC

- Tekanan : 1 atm

- Waktu tinggal : 1 hari

Kapasitas : kg / hari

Tangki : - Diameter : ft

- Tinggi : ft

- Tebal shell : in

- Tebal tutup atas : in

- Tebal tutup bawah : in

Bahan konstruksi : Carbon Steel SA - 283 Grade C

Jumlah : 2 buah

1.9849 3/16 3/16 3/16 11404.5563 2.2706 (F - 152)

24. Pompa (L - 151)

Fungsi : Memompa H2SO4 98% dari tangki penampung menuju ke tangki pengencer H2SO4

Type : Centrifugal pump

Kondisi operasi : - Suhu : 30 oC (suhu kamar) - Tekanan masuk : 1 atm

- Tekanan keluar : 1 atm - Waktu proses : continuos

Kapasitas : lb / jam

Rate volumetrik : gpm

Bahan : Commercial steel

Diameter pipa : Effisiensi pompa : Effisiensi motor :

Power motor : hp

Jumlah : buah

80% 0.5

1 0.0477

1/8 " sch. 80 19.7996

Spesifikasi Peralatan V - 9

25. Tangki pengencer H2SO4

Fungsi : Untuk mengencerkan H2SO4 98% menjadi 30%

Type : Tangki berbentuk silinder dengan tutup atas dan bawah berbentuk standard dished head dilengkapi pengaduk

Kondisi operasi : - Suhu : 51 oC

- Tekanan : 1 atm

- Konsentrasi awal : - Konsentrasi akhir :

Kapasitas : kg / hari

Tangki : - Diameter : ft

- Tinggi : ft

- Tebal shell : in

- Tebal tutup atas : in

- Tebal tutup bawah : in

Pengaduk : - Jenis : Turbin enam daun rata

- Diameter impeller : ft

- Jumlah impeller : 2 buah

- Kecepatan putaran : rpm

- Power : hp

Jumlah : 1 buah

0.9103 110 0.5 2.7310 5.2953 3/16 3/16 3/16 98% 30% 3053.0171

(F - 150)

26. Pompa (L - 153)

Fungsi : Memompa H2SO4 98% dari tangki penampung menuju

tangki pengencer H2SO4

Type : Centrifugal pump

Kondisi operasi : - Suhu : 30 oC (suhu kamar) - Tekanan masuk : 1 atm

- Tekanan keluar : 1 atm - Waktu proses : continuous

Kapasitas : lb / jam

Rate : gpm

Bahan : Commercial steel

Diameter pipa : Effisiensi pompa : Effisiensi motor :

Power motor : hp

Jumlah : buah

20% 80% 0.5 1 280.4451 0.4608

Spesifikasi Peralatan V - 10

27. Cone Reactor (M - 320)

Fungsi : Untuk menghilangkan impurities / pengotor pada Silicon Carbide

Type : Cone Reactor

Kapasitas : lb/jam

Diameter : ft

Tinggi : ft

Jumlah : buah

Bahan konstruksi : Carbon Steel 2

13800.3117 6

12

28. Screw Conveyor (J - 321)

Fungsi : Mengangkut Silicon Carbide ke Washer Type : Standart Screw

Kapasitas : cuft/jam Panjang : 20 ft

Diameter : 6 in Kecepatan putaran : 18 rpm Power : 1 hp Jumlah : 1 buah

78.4135

29. Washer (H - 330)

Fungsi : Untuk memisahkan padatan dan cairan serta mencuci impurities pada SiC Tipe : Disk-Bowls Centrifuge

Bahan : Carbon steel

Diameter : in

Speed : rpm

MCF : lbf/ft2

Power : hp

Jumlah : buah

6 2 13 7500

5

30. Screw Conveyor (J - 331)

Fungsi : Mengangkut Silicon Carbide ke Rotary Dryer Type : Standart Screw

Kapasitas : cuft/jam Panjang : 20 ft

Diameter : 6 in Kecepatan putaran : 18 rpm Power : 1 hp Jumlah : 1 buah

Spesifikasi Peralatan V - 11

31. Rotary Dryer (B - 340)

Fungsi : Mengeringkan bahan hingga kadar air tinggal 1 % dengan bantuan udara panas

Type : Rotary drum

Kapasitas : kg/jam

Isolasi : Batu isolasi

Tebal isolasi : 4 in

Tebal shell : in

Diameter : ft

Panjang : ft

Tinggi bahan : ft

Sudut rotary : o

Time of passes : menit

Power : hp

Jumlah : 1 buah

2/16 6580.2477 3.18 80 33 6.5643 74.2108 0.1575

32. Filter Udara

Fungsi : Menghilangkan debu dan kotoran dari udara

Type : Dry Throwaway

Rate udara : kg / jam

Rate volumetrik : ft3 / menit

Digunakan ukuran standart : 24 x 24 in

Type : Dry Throwaway

5537.0044 2794.9717

33. Blower (G - 341)

Fungsi : Menarik udara yang akan dihembuskan menuju Heater

Type : Centrifugal blower

Bahan : Carbon steel

Rate Volumetrik : cuft/mnt

Adiabatic Head : ft.lbf/lbm gas

Effisiensi motor : %

Power : hp

Jumlah : buah

2810.4777 15000

1 70

Spesifikasi Peralatan V - 12

34. Heater (E - 342)

Fungsi : Memanaskan suhu udara sebelum masuk Rotary Dryer dari 30 oC hingga 120 oC Tipe : 1 - 2 shell and tube heat exchanger

Kapasitas : kg / jam

Dimensi : Tube side

panjang : ft

OD : in

BWG :

pitch : in squarepitch

jumlah : buah

passes :

Shell side

ID : in

Baffle space : in

passes : 1

3/4 104 19 1/4 5537.0044 16 2 1 10 12

35. Cyclone (H - 343)

Fungsi : Memisahkan udara dengan debu produk yang keluar dari Rotary Dryer

Type : Cyclone Separator

Kapasitas : lb/jam

Ukuran : - : in

- : in

- : in

- : in

- : in

- : in

- : in

- : in

Tebal shell : in

Tebal tutup atas : in

Tebal tutup bawah : in

Bahan konstruksi : Carbon Steel SA - 283 Grade C

Jumlah : 1 buah

Spesifikasi Peralatan V - 13

36. Screw Conveyor (J - 344)

Fungsi : Mengangkut Silicon Carbide dari Rotary Dryer menuju Bucket Elevator Type : Standart Screw

Kapasitas : cuft/jam Panjang : 20 ft

Diameter : 6 in Kecepatan putaran : 18 rpm Power : 1 hp Jumlah : 1 buah

76.3579

37. Bucket Elevator (J - 345)

Fungsi : Memindahkan Silicon Carbide dari Screw Conveyor menuju ke Ball Mill Type : Centrifugal discharge bucket elevator

Kapasitas : ton/jam

Kapasitas maksimum : ton/jam

Ukuran : 6 in x 4 in x 4 1/4 in

Bucket spacing : in

Tinggi elevator : ft

Ukuran feed (Max) : in

Bucket speed : ft/mnt

Putaran head shaft : rpm

Lebar belt : in

Power total : hp

Jumlah : buah

0.750 6.313 2 1 25 14 12 101.461 19.390 7

38. Ball Mill (C - 350)

Fungsi : Menghaluskan ukuran Silicon Carbide hingga 200 mesh

Type : Ball Mill

Kapasitas : kg / jam

Diameter mill : in = m

Panjang mill : in = m

Diameter bola : in = ft

Ukuran ball mill : 5 x 4 ft

Jumlah bola : buah

Kecepatan putaran : rpm

Power : hp

Jumlah : buah

Spesifikasi Peralatan V - 14

39. Screen III (H- 351)

Fungsi : Memisahkan produk yang berukuran lebih besar dari 200 mesh, yang keluar dari Ball Mill

Type : High Speed Vibrating Screen

Kapasitas : kg/jam

Ukuran screen

: in

: in

Luas screen : in 2

Power : hp

Jumlah : buah

276.8917 Panjang 43.0769 Lebar 21.5384 927.8087 1 1

40. Screw Conveyor (J - 352)

Fungsi : Mengangkut produk Silicon Carbide ke Bucket elevator Type : Standart Screw

Kapasitas : cuft/jam Panjang : 20 ft

Diameter : 6 in Kecepatan putaran : 18 rpm Power : 1 hp Jumlah : 1 buah

80.3768

41. Bucket Elevator (J - 353)

Fungsi : Memindahkan produk Silicon Carbide dari Screw Conveyor ke Silo Type : Centrifugal discharge bucket elevator

Kapasitas : ton/jam

Kapasitas maksimum : ton/jam

Ukuran : 6 in x 4 in x 4 1/4 in

Bucket spacing : in

Tinggi elevator : ft

Ukuran feed (Max) : in

Bucket speed : ft/mnt

Putaran head shaft : rpm

Lebar belt : in

Power total : hp

Jumlah : buah

Spesifikasi Peralatan V - 15

42. Silo (F - 354)

Fungsi : Penampung akhir Silicon Carbide

Type : Tangki silinder vertikal terbuka dengan tutup bawah berbentuk conis

Kondisi operasi : - Suhu : 30 oC (suhu kamar)

- Tekanan : 1 atm

- Waktu tinggal : 5 hari

Volume tangki : cuft

Ukuran Tangki : - Diameter : ft

- Tinggi : ft

- Tebal shell : in

- Tebal tutup atas : in

- Tebal tutup bawah : in

Bahan konstruksi : Carbon Steel SA - 283 Grade C

Jumlah : 1 buah

Perancangan Alat Utama VI - 1

BAB VI

PERANCANGAN ALAT UTAMA

Kapasitas : Anthracite = kg/jam

lb/jam

Pasir Kuarsa = kg/jam

lb/jam

ρ campuran = lb/cuft

Volume feed = 14517.5534 = m3 89.2498

162.6621 5807.0214 12802.2898 8710.5321 19203.4347

Perancangan Alat Utama VI - 2

A. Menentukan dimensi ruang pembakaran (crucible)

Bentuk crucible dipilih berbentuk silinder dengan pertimbangan distribusi panas dari elektrode yang lebih baik.

Direncanakan feed menempati volume crucible

maka, volume crucible = x = m3

D = H

V = π D2 H

= x x D3

D = m = 8 m

H = m = 5 m

dinding crucible terdiri dari Reinforced Steel CV. Surya Abadi - 283 grade C, dengan tebal = in dilapisi refactory brick setebal = 30 cm

162.6621 8.0950 4/16 260.2593 260.2593 1/4 1.6 0.25 1.6 5.0594 3.14 0.625 40%

B. Menentukan Dimensi Casing Elektrode

Kebutuhan elektrode tiap ton Silicon Carbide di tetapkan

= 35 lb/ton silicon carbide (Kirk & Othmer Vol.2 hal.110 )

Silicon Carbide yang dihasilkan = 6.2598 ton/jam

Maka, kebutuhan elektrode tiap jam = 35 lb/ton x

= lb/jam

= 99.3786 kg/jam 219.0923

6.2598

direncanakan dipasang 3 buah elektrode yang beroperasi 1 hari Tiap elektrode beratnya = x 24

3

= kg

densitas elektrode = 35 lb/cuft = kg/m3

volume tiap elektrode = kg

kg/m3

= m3

560.9 99.3786 560.9 795.0289 1.4174 795.0289

Ditetapkan elektrode berbentuk silinder dengan D = m Maka :

= π D2 H

= x x 2 H

= m

= ft = 30 ft

Perancangan Alat Utama VI - 3

Jadi, dimensi elektrode

D = m

H = m

0.45 8.9167

Untuk memudahkan penambahan elektrode yang umumnya habis, maka casing dibagi menjadi beberapa bagian melingkar dengan tinggi 4 - 6,5 ft.

(Kirk & Othmer Vol.2 hal 107)

Ditetapkan tingginya 6 ft / bagian, maka :

jumlah bagian casing = 30 ft = 5 bagian 6 ft

Bahan casing terbuat dari steel SA-283 grade C dengan tebal = 2/16 in

C. Menentukan Dimensi Kubah Furnace

Kubah furnace berbentuk kubus dengan panjang sisi = 3 x diameter crucible, maka, panjang sisi kubah = 3 x 8

= 24 m Jadi, panjang sisi kubah furnace :

panjang = = tinggi = 24 m

Konstruksi kubah terbuat dari Reinforced Steel SA - 283 grade C dan dilapisi refractory Brick.

lebar

D. Pengeluaran Produk (Tapping)

Interval waktu tapping ditetapkan = 60 menit (Kirk&Othmer, Vol. 2, hal.109)

Jumlah tiap hole ditetapkan = 25 cm

Tinggi permukaan muatan =

=

x x 2

= m

0.25 3.1621 volume muatan luas crucible 162.6621 8.0950 3.14

Letak tiap hole = x tinggi muatan

= x

= 1.0540 m 1/3

Perancangan Alat Utama VI - 4

Q = kcal/kg

= BTU/lb

= watt

= Kw

= 769.0388164 Hp 1030.883132 1425068.9644

1030883.132 6597652045

SPESIFIKASI

Fungsi : Pembakaran Anthracite dan Pasir Kuarsa menjadi Silicon Carbide Type : PKM-100GRT (Automatic Internal Quench)

Dasar Pemilihan : Penanganan otomatis dan sesuai dengan bahan Manufacture : Pasific (Furnace Broker Inc)

Temperatur : Maksimum oC = oF

Control Voltager : volt ; 3 phase

Panjang : 24 m

Lebar : 24 m

Tinggi : 24 m

Kaloric Load : Btu/dtk

Bahan : Reinforced Steel SA-283 grade C Isolasi : Keramik Fiber

Tebal isolasi : 24 in

Accesory : Internal Quench System

Jumlah : 1 buah

1200000

3992 2200

Instrumentasi dan Keselamatan Kerja VII - 1

BAB VII

INSTRUMENTASI DAN KESELAMATAN KERJA

Instrumentasi dan keselamatan kerja merupakan suatu hal penting di dalam proses kerja pabrik Silicon Carbide untuk mencegah kehilangan nyawa manusia, kerugian materi, alat, dan sarana. Hal ini dapat terjadi karena kesalahan operasi mesin, sifat – sifat bahan, dan kebakaran.

VII.1. Instrumentasi

Instrumentasi merupakan peralatan pengendalian proses sehingga didapatkan produk dengan kualitas dan kuantitas yang direncanakan. Di dalam pabrik Silicon Carbide ini, peralatan pengendalian proses berupa alat – alat kontrol yang bekerja secara otomatis dan manual.

Pemakaian instrumentasi dalam pabrik Silicon Carbide ini mempunyai beberapa tujuan khusus, yaitu :

• Untuk mengendalikan proses produksi sehingga peralatan proses dapat bekerja

sesuai dengan yang direncanakan dan dihasilkan produk dengan kualitas dan kuantitas yang direncanakan pula.

• Untuk memudahkan karyawan bagian produksi mengetahui kondisi operasi

alat setiap waktu sehingga bila terjadi penyimpangan dapat segera diatasi. • Untuk mencegah pemborosan terhadap bahan baku dan waktu yang

Instrumentasi dan Keselamatan Kerja VII - 2

VII.1.1. Pertimbangan Pemilihan Instrumentasi

Untuk mencapai tujuan – tujuan penggunaan instrumentasi di atas, maka dalam perencanaan instrumentasi harus diperhatikan hal – hal sebagai berikut :

a. Penempatan instrumentasi yang sesuai dengan kegunaannya.

b. Sifat – sifat instrumentasi harus dipilih dengan kriteria sebagai berikut : • Ketahanan (Realibility)

Realibility dapat terpenuhi dengan jalan mamilih alat dengan kategori : 1. Sedikit gangguan

2. Sedikit kerusakan 3. Umurnya panjang • Faktor pemilihan

Alat instrumentasi harus diseleksi agar dalam perawatan dan pemeliharaan dapat dilaksanakan dengan mudah, cepat, dan perawatan tidak mahal.

• Harus dipertimbangkan bahwa bila realibility makin tinggi maka material

investment cost makin tinggi pula akan tetapi maintenance cost makin rendah.

Instrumentasi dan Keselamatan Kerja VII - 3

VII.1.2. Pemilihan Instrumentasi

Berdasarkan uraian di atas, maka alat ukur atau instrumentasi yang dipilih adalah yang sederhana, mudah pengoperasiannya, murah harganya, dan bila terjadi kerusakan mudah diganti dan diperbaiki.

Untuk proses di dalam pabrik Silicon Carbide ini, beberapa variabel yang harus diawasi dan dikendalikan adalah :

1. Komposisi bahan baku dan produk 2. Kadar air dalam bahan baku 3. Suhu

4. Tekanan

5. Kecepatan putar motor

6. Laju alir fluida (cair, gas, dan padat)

1. Komposisi Bahan Baku dan Produk

Pemeriksaan terhadap komposisi bahan baku dan produk perlu dilaksanakan terus – menerus karena komposisi bahan baku Pasir Kuarsa (SiO2, Al2O3, Fe2O3, TiO2, CaO, MgO, dan H2O) dan Anthracite (kandungan Carbon, Hidrogen, Nitrogen, Oksigen) akan selalu bervariasi. Pemeriksaan ini dilakukan di

Instrumentasi dan Keselamatan Kerja VII - 4

2. Kadar Air dalam Bahan Baku

Bahan baku Pasir Kuarsa dan Anthracite yang disimpan dalam gudang selalu berubah – ubah kadar airnya. Kadar air ini perlu diperiksa setiap periodiknya agar kondisi peralatan proses, seperti Rotary Dryer dapat bekerja sesuai dengan yang dikehendaki dan terjaminnya mutu produk. Pemeriksaan dilakukan dalam laboratorium dengan menggunakan peralatan – peralatan seperti : neraca halus, dapur pemanas suhu 50 °C yang dipanaskan dengan listrik.

3. Suhu

Karena dalam proses produksi pabrik Silicon Carbide ini banyak terjadi proses pembakaran atau pemanasan maka suhu perlu dikontrol di dalam peralatan tertentu, misalnya Rotary Dryer, Chill Conveyor, dan Electric Furnace. Beberapa alat kontrol suhu yang digunakan untuk masing – masing alat – alat tersebut di atas adalah sebagai berikut :

• Platinum – 10 % Rhodium Thermocouple

Alat kontrol suhu ini digunakan pada beberapa peralatan antara lain : Rotary Dryer, Chill Conveyor. Alat kontrol ini dapat bekerja pada range suhu kisaran 630,74 °C sampai 1064,42 °C. Cara kerja alat ini adalah 2 buah logam yang bergabung dengan suhu yang berbeda.

• Optical Pyrometer

Instrumentasi dan Keselamatan Kerja VII - 5

• Platinum Resistance Thermometer

Alat kontrol ini dapat digunakan pada alat proses Rotary Dryer karena range suhu yang dapat dikontrol sebesar 0 – 630,74 °C.

4. Tekanan

Pada peralatan proses pabrik Silicon Carbide ini pada umumnya bekerja pada tekanan atmosferik. Tekanan dalam beberapa peralatan misalnya Rotary Dryer, Chill Conveyor, Electric Furnace, dan cerobong dapat digunakan alat ukur manometer jenis mercury – column pressure gauge dan simple deadwight tester.

5. Kecepatan Putar

Kebanyakan peralatan pabrik Silicon Carbide ini menggunakan motor penggerak, maka kecepatan putar dari motor penggerak perlu dipasang alat kontrol sesuai dengan yang direncanakan. Beberapa peralatan yang perlu dipasang alat kontrol kecepatan putar adalah Screw Conveyor, Bucket Elevator, Rotary Dryer, Chill Conveyor, dan Belt Conveyor. Alat – alat kontrol kecepatan putar yang digunakan adalah Gear Train, Syachromotor dan Linier Position.

6. Laju Alir Cairan dan Udara

Instrumentasi dan Keselamatan Kerja VII - 6

mengontrol laju alir air pada unit utilitas. Beberapa alat kontrol laju alir yang digunakan adalah Vortex, Shodding Flowmeters dan Ultrasonic Flowmeters.

Berdasarkan uraian di atas, maka penggunaan alat kontrol beserta alat – alat proses tercantum dalam tabel VII.1 sebagai berikut :

No.

1 Bin 1. Berat Material

2 Tangki Penampung 1. Tinggi Material H2SO4 2. Aliran keluar

3 Pompa 1. Aliran Keluar

4 Tangki Pengencer H2SO4 1. Tinggi Material

5 Electric Furnace 1. Suhu 2. Tekanan

6 Rotary Dryer 1. Suhu

2. Tekanan

3. Kecepatan Putar

7 Chill Conveyor 1. Kecepatan Putar

8 Blower 1. Aliran Keluar

9 Cone Reactor 1. Tinggi Material

10 Heater 1. Suhu

11 Belt Conveyor 1. Kecepatan Putar

12 Screw Conveyor 1. Kecepatan Putar

13 Bucket Elevator 1. Kecepatan Putar

Peralatan Variabel yang dikontrol Instrumentasi

FC WC LI FC FC LC TI PI

Instrumentasi dan Keselamatan Kerja VII - 7

Keterangan :

WC : Weight Control

LI : Level Indikator

FC : Flow Control

LC : Level Control

TI : Temperatur Indicator

SC : Speed Control

TC : Temperatur Control

Instrumentasi dan Keselamatan Kerja VII – 8

VII.2. Keselamatan Kerja

Dalam perencanaan pabrik Silicon Carbide ini, masalah keselamatan kerja mendapat perhatian yang serius karena proses kerja peralatan produksi bila mengabaikan keselamatan kerja akan dapat menimbulkan bahaya – bahaya kecelakaan kerja yang dapat merenggut nyawa manusia. Adapun bahaya – bahaya yang mungkin timbul dan cara untuk menanggulanginya dalam pra rencana pabrik Silicon Carbide adalah :

1. Konstruksi

• Konstruksi bangunan, alat produksi harus memenuhi syarat – syarat yang

telah ditentukan.

• Pada tempat – tempat yang berbahaya atau yang dapat menimbulkan bahaya

kecelakaan kerja hendaknya diberi pagar atau tanda – tanda peringatan yang jelas.

• Pengaliran udara dan penerangan harus cukup baik.

• Antara peralatan mesin dan proses harus mempunyai jarak yang cukup. • Tangki bahan bakar harus mempunyai jarak yang cukup dari tempat yang

dapat menimbulkan bahaya kebakaran.

• Sistem perpipaan untuk air, udara dan minyak bakar hendaknya diberi cat

dengan warna lain dengan warna disekitarnya. 2. Mechanical

Instrumentasi dan Keselamatan Kerja VII – 8

pagar pengaman dan mempunyai jarak yang cukup sehingga daerah tersebut aman dari lalu lalang orang.

3. Hygiene

Karena pada pabrik Silicon Carbide ini lebih banyak memproses bahan – bahan dari batuan maka perlu diperhatikan partikel padat (debu) dan gas – gas hasil pembakaran yang dapat mempengaruhi kesehatan karyawan. Oleh karena itu, perlu pencegahan dengan beberapa cara antara lain :

• Pemakaian sarung tangan, masker, sepatu boot sebagai pengaman.

• Pemakaian filter – filter pada cerobong – cerobong gas untuk diameter atau

diturunkan sampai keadaan yang diijinkan. 4. Flammeable dan Explosive

Bahaya yang ditimbulkan karena flammeable dan explosive perlu mendapat perhatian karena bahan – bahan seperti bahan bakar dan produk Silicon Carbide merupakan bahan yang mudah meledak. Oleh karena itu, perlu beberapa pencegahan antara lain :

• Untuk bahan bakar hendaknya diletakkan di luar daerah proses dan cukup

jauh dari daerah pembakaran atau dekat api.

• Dipasang tanda – tanda peringatan dilarang merokok atau menyalakan api di

daerah – daerah yang rawan kebakaran tersebut.

Instrumentasi dan Keselamatan Kerja VII – 8

• Untuk mencegah terjadinya kebakaran, dipasang alat – alat pemadam

kebakaran di tempat yang mudah dijangkau atau diketahui karyawan. 5. Insulasi

Pabrik Silicon Carbide banyak menggunakan peralatan pembakaran yang membutuhkan panas seperti Chill Conveyor, Rotary Dryer, dan Electric Furnace. Oleh karena itu, perlu dijaga keselamatan kerja dari panas yaitu dengan cara :

• Memasang insulasi pada semua permukaan panas terutama daerah yang

banyak didatangi atau ditempati oleh operator.

• Dipasang kabel – kabel instrumen dan kawat listrik di daerah yang panas atau

daerah yang sangat mungkin terjadi kecelakaan. 6. Kelistrikan

• Dipasang alat pengontrol jarak jauh dari alat – alat operasi selain starter yang

dipasang setempat.

• Alat – alat penting seperti Switcher dan transformator harus diletakkan sejauh

mungkin dari unit – unit operasi. • Disediakan emergency power supply

VII.2.1. Peraturan Keselamatan Kerja

Instrumentasi dan Keselamatan Kerja VII – 8

VII.2.2. Alat Pemadam Kebakaran

Pemadam kebakaran merupakan suatu cara dalam penanganan kebakaran yang terjadi dalam pabrik. Pada umumnya bahan baku yang digunakan untuk memadamkan api adalah air. Oleh karena itu, distribusi air untuk pemadam kebakaran sangat penting. Air yang disemprotkan ke atas api akan memberikan efek pendingin dan dapat mematikan api. Dengan adanya sistem ini maka penggunaan pompa untuk menaikkan tekanan air sangat diperlukan. Untuk dapat mengatasi kebakaran yang terjadi di dalam pabrik secara cepat, maka digunakan unit mobil kebakaran yang dapat dipakai untuk memadamkan kebakaran dengan cepat dalam daerah yang tertentu ialah dengan menggunakan foam atau insert gas CO2

VII.2.3. Sistem Alarm Pabrik

, steam juga banyak dipakai sebagai pemadam api sekitar Electric Furnace. Untuk mengatasi kebakaran yang bersumber dari api yang kecil maka di tempat – tempat tertentu, misalnya gedung kantor, gudang dan daerah proses ditempatkan peralatan portable extinguisher yang dapat digunakan oleh karyawan. Dengan perhatian yang cepat kepada api yang kecil ini dapat mencegah kebakaran yang hebat.

Lokasi dan Tata Letak Pabrik IX - 1

BAB IX

LOKASI DAN TATA LETAK PABRIK

IX.1 Lokasi Pabrik

Dalam perancangan suatu pabrik, penentuan lokasi pabrik merupakan salah satu faktor utama dalam menentukan keberhasilan suatu pabrik. Penentuan ini juga ditinjau dari segi ekonomis yaitu berdasarkan pada “Return On Investment“, yang merupakan presentase pengembalian modal tiap tahun.

Daerah operasi ditentukan oleh faktor utama, sedangkan tepatnya lokasi pabrik yang dipilih ditentukan oleh faktor – faktor khusus.

Setelah mempelajari dan mempertimbangkan faktor – faktor yang mempengaruhi penentuan lokasi tersebut, maka pabrik yang direncanakan ini didirikan di daerah Jenu, Tuban.

Adapun alasan pemilihan lokasi tersebut karena dengan mempertimbangkan faktor – faktor utama dan faktor – fakor khusus.

IX.1.1 Faktor Utama

a) Bahan Baku

Lokasi dan Tata Letak Pabrik IX - 2

b) Pemasaran

Dengan melihat pangsa pasar yang prospektif, maka produk hasil Silicon Carbide ini bisa dikatakan memenuhi pangsa pasar tersebut. Distribusi dan pemasaran dari produk hasil Silicon Carbide dapat dilakukan melalui kota Surabaya dimana segala fasilitas telah tersedia, karena kedudukan Surabaya sebagai Ibukota Propinsi Jawa Timur.

c) Tenaga Listrik dan Bahan Bakar

Agar produksi pabrik ini tidak bergantung pada supply listrik dari PLN dan untuk menghemat biaya, maka didirikan unit – unit pembangkit tenaga listrik sendiri, sehingga PLN apabila pabrik tidak beroperasi dan apa