PABRIK CARBON BLACK DARI RESIDUAL OIL DENGAN

PROSES OIL FURNACE

PRA RENCANA PABRIK

Oleh :

SEFRIAN SUKMA NURSIERA

0731010038

J URUSAN TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

J AWA TIMUR

iii

Kata Pengantar

KATA PENGANTAR

Dengan mengucapkan rasa syukur kepada Tuhan Yang Maha esa dan

dengan segala rahmat serta karuniaNya sehingga penyusun telah dapat

menyelesaikan Tugas Akhir “Pra Rencana Pabrik Carbon Black dari Residual Oil

dengan Proses Oil Furnace”, dimana Tugas Akhir ini merupakan tugas yang

diberikan sebagai salah satu syarat untuk menyelesaikan program pendidikan

kesarjanaan di Jurusan Teknik Kimia, Fakultas Teknologi Industri, Universitas

Pembangunan Nasional “Veteran” Jawa Timur.

Tugas Akhir “Pra Rencana Pabrik Carbon Black dari Residual Oil

dengan Proses Oil Furnace” ini disusun berdasarkan pada beberapa sumber yang

berasal dari beberapa literatur, data – data, dan internet.

Pada kesempatan ini saya mengucapkan terima kasih atas segala

bantuan baik berupa saran, sarana maupun prasarana sampai tersusunya Tugas

Akhir ini kepada :

1. Bapak Ir. Sutiyono, MT , selaku Dekan FTI UPN “Veteran” Jawa Timur

2. Ibu Ir. Retno Dewati, MT, selaku Ketua Jurusan Teknik Kimia, FTI UPN

“Veteran” Jawa Timur

3. Ibu Prof.Dr.Ir. Sri Redjeki, MT , selaku Dosen Pembimbing Tugas Akhir

iii

Kata Pengantar

5. Seluruh Civitas Akademik Jurusan Teknik Kimia, FTI UPN “Veteran”

Jawa Timur

6. Kedua orang tua serta seluruh anggota keluarga yang telah memberikan

dukungan baik moril, materiil dan spiritual.

7. Semua Teman – Teman yang mendoakan dan mendukung saya

8. Semua pihak yang telah membantu, memberikan bantuan, saran serta

dorongan dalam penyelesaian tugas akhir in.

Saya menyadari bahwa tugas akhir ini masih jauh dari sempurna,

karena itu segala kritik dan saran yang membangun saya harapkan dalam

sempurnanya tugas akhir ini.

Sebagai akhir kata, penyusun mengharapkan semoga Tugas Akhir

yang telah disusun ini dapat bermanfaat bagi kita semua khususnya bagi

mahasiswa Fakultas Teknologi Indusri Jurusan Teknik Kimia.

Surabaya, Nopember 2011

iv

Intisari

INTISARI

Perencanaan pabrik Carbon Black ini diharapkan dapat berproduksi

dengan kapasitas 50.000 ton Carbon Black/tahun dalam bentuk pellet. Pabrik

beroperasi secara semi - continuous selama 330 hari dalam setahun.

Carbon Black dibutuhkan dalam jumlah besar hampir 95% bagi keperluan

industri karet, dan selebihnya digunakan dalam industri tinta, cat, kertas, plastik,

dan lain - lain. Secara singkat, uraian proses dari pabrik Carbon Black sebagai

berikut :

Pertama - tama residual oil dioksidasi didalam furnace sehingga

membentuk carbon black, kemudian dilakukan pengambilan dengan cara

melewatkan pada cyclone. Setelah itu, carbon black dibentuk menjadi pellet pada

pelletizer, kemudian dikeringkan pada rotary dryer dan didinginkan pada colling

conveyor dan siap dipasarkan dalam bentuk pellet.

Pendirian pabrik berlokasi di Taman, Sidoarjo dengan ketentuan :

Bentuk Perusahaan : Perseroan Terbatas

Sistem Organisasi : Garis dan Staff

Jumlah Karyawan : 108 orang

Sistem Operasi : Semi - Continuous

iv

Intisari

Analisa Ekonomi :

* Massa Konstruksi : 2 Tahun

* Umur Pabrik : 10 Tahun

* Fixed Capital Investment (FCI) : Rp. 263.144.423.713

* Working Capital Investment (WCI) : Rp. 65.786.105.928

* Total Capital Investment (TCI) : Rp. 328.930.529.641

* Biaya Bahan Baku (1 tahun) : Rp. 513.602.874.990

* Biaya Utilitas (1 tahun) : Rp. 96.044.363.107

- Steam = 829838,5617 lb/hari

- Air pendingin = 687,0269 m3/hari

- Listrik = 8019,463 kWh/hari

- Bahan Bakar = 1051,185 liter/hari

* Biaya Produksi Total (TPC) : Rp. 1.003.119.508.658

* Hasil Penjualan Produk (Sale Income) : Rp. 1.100.000.000.000

* Bunga Bank (Kredit Investasi Bank i) : 20 %

* Internal Rate of Return : 41,70 %

* Rate On Equity : 50,92 %

* Pay Out Periode : 1 Tahun, 8 bulan, 15 hari

DAFTAR ISI

HALAMAN JUDUL...i

KATA PENGANTAR... ii

INTISARI ...iv

DAFTAR TABEL...vi

DAFTAR GAMBAR ... vii

DAFTAR ISI ...viii

BAB I PENDAHULUAN ... I – 1

BAB II PEMILIHAN DAN URAIAN PROSES... II – 1

BAB III NERACA MASSA ... III – 1

BAB IV NERACA PANAS ... IV – 1

BAB V SPESIFIKASI PERALATAN ... V – 1

BAB VI PERENCANAAN ALAT UTAMA... VI – 1

BAB VII INSTRUMENTASI DAN KESELAMATAN KERJA ...VII – 1

BAB VIII UTILITAS ... VIII – 1

BAB IX LOKASI DAN TATA LETAK PABRIK ... IX – 1

BAB X ORGANISASI PERUSAHAAN ... X – 1

BAB XI ANALISA EKONOMI... XI – 1

BAB XII KESIMPULAN DAN PEMBAHASAN... XII – 1

Pendahuluan I - 1

BAB I

PENDAHULUAN

I.1 Latar Belakang

Dewasa ini perkembangan industri di Indonesia, khususnya industri kimia

meningkat secara kualitatif dan kuantitatif, sehingga kebutuhan bahan baku,

bahan penunjang dan tenaga kerja meningkat pula.

Industri carbon black akhir – akhir ini berkembang begitu cepat sebagai

akibat dari proses pembuatan sol sepatu, tinta cetak, kertas carbon dari carbon

black, serta tidak lupa pemakaian carbon black sebagai bahan campuran karet

ban merupakan pemakaian carbon black terbesar. Carbon black digunakan pula

sebagai komponen pemberi warna dan sebagai proteksi dari degradasi matahari.

Diperkirakan angka permintaan carbon black secara global meningkat hingga

4,3% pertahun hingga tahun 2013.

(www.tyrepress.com)

Industri carbon black di Indonesia sudah ada, namun masih belum

mencukupi kebutuhan dalam negeri baik dalam hal kualitas maupun kuantitas,

maka untuk mencukupi kebutuhan carbon black di Indonesia saat ini dan dimasa

yang akan datang maka investasi pada industri carbon black sangat diperlukan.

Kepentingan lain dari pabrik ini adalah untuk mendukung dan merangsang

berdirinya industri lain dan juga diharapkan dapat menambah komoditi non

migas serta meningkatkan kemampuan bangsa dalam penguasaan teknologi baru.

Bahan baku yaitu residue oil bisa didapatkan dengan membeli pada

Pendahuluan I - 2

tertinggal setelah fraksi-fraksi bernilai tinggi diambil dari minyak itu. Sedangkan

udara diambil dari udara bebas.

Faktor penunjang berdirinya pabrik Carbon black ini adalah :

a) Membuka lapangan kerja baru

b) Menambah pengetahuan teknologi dan pengalaman

c) Untuk mencukupi kebutuhan Carbon black di Indonesia serta menambah

devisa negara

d) Menunjang perkembangan industri – industri lain sebagai konsumen

Carbon black

I.2 Sejar ah Carbon Black

Unsur carbon yang digunakan dalam industri terdapat dalam macam

yaitu: carbon amorf, grafit, dan intan. Pada umumnya carbon bersifat reaktif

secara kimia, dan tidak meleleh pada tekanan biasa.

Carbon adalah unsur yang luwes dan berguna, penggunaanya selalu

meningkat tiap tahunya. Pada tahun 1928, Mantell menulis: ‘peluang untuk

berkembangnya industri carbon sangat besar, karena unsur ini sangat terkait erat

di dalam kehidupan kita yang amat kompleks dewasa ini’. Perkembangan itu

sekarang sudah terwujud.

Karbon industri yang tidak di fabrikasi antara lain jelaga lampu, jelaga

karbon, karbon aktif, grafit dan industri intan. Tiga yang pertama diatas

merupakan contoh carbon amorph. Jelaga lampu ( lamp black) terbentuk dari

pembakaran tak sempurna zat padat atau zat cair. Jelaga lampu sekarang

Pendahuluan I - 3

merupakan carbon amorph yang paling penting dan juga merupakan produk dari

pembakaran tak sempurna.

Di Amerika serikat, carbon black dibuat dengan membakar minyak ter

atau produk minyak bumi dengan udara terbatas. Carbon yang terbentuk lalu

dikumpulkan dalam ruang besar dan carbon ini kemudian di campur dengan ter,

dan dicetak dalam bentuk bata dan dikalsinasi pada suhu kira – kira 1000o C

untuk memperbaiki sifatnya. Bata kalsinasi tersebut kemudian digiling lagi

menjadi serbuk yang halus.

Industri carbon black pertama kali didirikan di Amerika Serikat dibangun

di New Cumberland, W.Va, pada tahun 1872. Carbon black ini dibuat dengan

mendinginkan nyala gas pada batuan dan mengikis carbon yang terbentuk. Pada

tahun 1883, dipattenkan proses giling ( Roller process), pada tahun 1892 Mc Nutt

menyempurnakan proses kanal ( Canal Black Process/ Chemichal Process). Pada

mulanya produksi tidak banyak, hanya 12.000 ton/tahun. Pada tahun 1904

pengaruh carbon black pada pembuatan karet dilaporkan oleh S.C. Mote dari

Inggris. Pada musin panas tahun 1912, B.F. Goodrich, yang merasa yakin akan

nilai carbon dalam industri karet mencoba sebanyak satu gerbong dan kemudian,

pada tahun itu juga memesan 500 ton/tahun. Perkembangan pasaran baru tersebut

merangsang perkembangan industri ini, sehingga berkembang dengan cepat dan

gas bumi merupakan bahan baku yang pertama.

Proses carbon termal ( thermal black process ) dipatenkan pada tahun

1916, dan mulai berproduksi pada tahun 1922. Tanur gas mulai beroperasi pada

tahun 1928. Pada bulan November 1943 pabrik carbon tanur minyak yang

Pendahuluan I - 4

I.3 Spesifikasi bahan baku dan pr oduk

I.3.1 Spesifikasi Bahan Baku

I.3.1.1 Residual Oil

Residual oil adalah sisa pengolahan minyak bumi yang kental dan

tertinggal setelah fraksi-fraksi bernilai tinggi diambil dari minyak itu.

(www.pertamina.com)

Mengandung 10 – 500 ppm vanadium dan nikel dalam molekul organik

kompleksnya. Terdapat pula garam, pasir, karat dan abu 0,01 hingga 0,5 persen

berat (perry, 8ed )

Di dalam Residual oil terdiri dari berbagai komponen diantaranya:

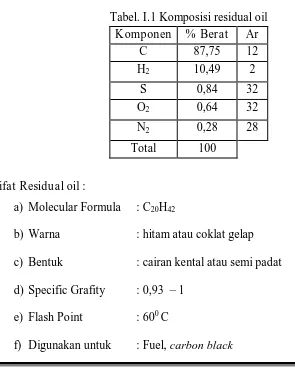

Tabel. I.1 Komposisi residual oil

Pendahuluan I - 5

I.3.1.2 Udara

Udara dimana di dalamnya terkandung sejumlah oksigen, merupakan

komponen esensial bagi kehidupan, baik manusia maupun makhluk hidup

lainnya. Udara merupakan campuran dari gas, yang terdiri dari sekitar 79 %

Nitrogen, 21 % Oksigen. Udara dikatakan "Normal" dan dapat mendukung

kehidupan manusia apabila komposisinya seperti tersebut diatas. Sedangkan

apabila terjadi penambahan gas-gas lain yang menimbulkan gangguan serta

perubahan komposisi tersebut, maka dikatakan udara sudah mengalami

pencemaran.

Udara terdiri dari berbagai macam gas diantaranya:

Tabel. I.2 Komposisi Udara

Carbon black adalah suatu klorida yang terbentuk oleh penguraian

thermis (thermal decompotition) dari hydrocarbon berbentuk cair dan gas.

Hampir seluruhnya carbon black terdiri dari carbon dan mengandung sedikit

beberapa material seperti: hidrogen, oksigen dan lainya. Untuk beberapa hal

diinginkan volatile meter contents yang lebih tinggi dan maksimum 18 % dan

untuk tinta cetak sebesar 12%.

Sifat – sifat fisis yang terpenting dari carbon black sehubungan dengan

Pendahuluan I - 6

1) Diameter Partikel : 400 Ao – 500 Ao

2) Surface Area : 40 -50 m2 /gr N2 adsorption

3) pH (derajat keasaman) : 8 – 9

4) Oil Absorption :0,9 – 1,1 cm2/gr

5) Kekuatan Pewarnaan : 150% - 180% (skala FF)

(sumber: Kirk Othmer, Vol 4, Tabel 3, 255)

Sifat Kimia Carbon black: (Perry 7ed, T.2-1)

1) Formula : C

2) Berat Molekul : 12

3) Warna : Hitam

4) Bentuk : Solid, amorphous ( tidak beraturan)

5) Specific grafity : 1,8 – 2,1 gr/cm3 6) Melting Point : > 3500o C 7) Boiling Point : 4200o C 8) Solubility, water : tidak larut

I.4 Kegunaan Carbon black

Hampir 95% dari produksi Carbon black di dunia dipakai dalam industri

– industri karet, dan selebihnya digunakan dalam industri tinta, cat, kertas,

plastik, dll. Dibawah ini adalah pemakaian Carbon black dalam berbagai industri

Pendahuluan I - 7

a) Karet

Pemakainan Carbon black dalam industri karet bukanlah sebagai bahan

pengisi (filling agent), tetapi adalah sebagai suatu pengeras (

reinforcement ) yang memperbaiki sifat – sifat karet yang dikehendaki.

b) Tinta

Lebih kurang separuh dari konsumsi Carbon black untuk tinta dipakai

untuk pembuatan surat kabar.

c) Cat dan pigmen

Ada tiga grade carbon black yang dipakai dalam preparasi cat, pernis,

email dan lain – lain, yaitu hight, medium dan standart color. Standart

grade umumnya dipakai dalam industri cat, medium grade digunakan

dalam industri email.

d) Plastik

Penambahan carbon black dalam industri plastik adalah sebagai pemberi

warna dan proteksi dari degradasi matahari. Dalam industry kabel listrik

dari polyethylene carbon black berfungsi untuk memperpanjang proses

deteorisasi

e) Kertas

Bermacam - macam black paper diproduksi oleh industri – industri kertas

seperti album paper, kulit karton, kertas bungkus, Opaque black paper

Pemilihan dan Uraian Proses II - 1

BAB II

PEMILIHAN DAN URAIAN PROSES

II.1 MACAM – MACAM PROSES

Proses produksi Carbon black terdiri dari berbagai macam proses

diantaranya :

a. Channel Proses

b. Furnace Proses

c. Thermal Proses

II.1.1 Channel Proses

Bahan baku ( gas) dibakar dalam burner house untuk dibakar dengan

udara yang disemprotkan dari bawah dan atas burner untuk menghasilkan

pembakaran dengan banyak asap, proses pembakaran ini terjadi pada suhu

1000 – 1200o C sehingga carbon dapat diendapkan dalam jumlah yang

banyak pada chanel – chanel. Carbon ini kemudian dihembuskan pada

pneumatic blower, dimana kotoran yang berat dan kotoran yang lain akan

mengendap ke bawah. Sedangkan carbon menuju ke cyclone, dari cyclone

kemudian dibawa ke pulvilizer dengan bantuan screw conveyor. Di

pulvilizer carbon black di seragamkan. Setelah itu dihembuskan ke

receiving tank untuk diumpankan ke pelletizer. Pada pelletizer carbon black

dimampatkan dengan menambah air, sehingga didapatkan carbon black

Pemilihan dan Uraian Proses II - 2

dengan rotary dryer. Setelah itu carbon black dibawa bucket elevator ke

unit packing.

II.1.2 Fur nace Proses

Pada furnace proses di bagi menjadi dua menurut bahan baku yang

digunakan, diantaranya :

a. Gas Furnace

Bahan baku (gas) di masukkan dalam furnace untuk proses

pembakaran. Pada furnace dibagi 3 zone : zone pembakaran, zone reaksi,

dan zone pendinginan. Gas di bakar dengan udara berlebih dengan suhu

antara 2300 - 2600o F. Dari zone pembakaran terbentuk asap hitam yang

kemudian masuk ke dalam zone reaksi dan terus bergerak ke dalam zone

quenching. Disini asap carbon black didinginkan secara mendadak. Setelah

itu dihembuskan ke spray tower dan didinginkan hingga 400o F. Dari spray

tower, debu yang bercampur dengan udara panas kemudian dihembuskan

ke dalam rangkaian dust collector. Rangkaian dust collector terdiri dari

cyclone, Electric Precipitator. Debu carbon black yang tertangkap

dijatuhkan ke screw conveyor kemudian diangkut oleh bucket elevator

untuk di bawa ke unit pelletizer.

Pada pelletizer carbon black dimampatkan dengan penambahan air.

Dari pelletizer, carbon black yang telah terbentuk pellet kemudian

dikeringkan dengan menggunakan rotary dryer. Setelah proses pengeringan,

Pemilihan dan Uraian Proses II - 3

b. Oil Fur nace

Campuran residu oil dan udara disemprotkan kedalam furnace untuk

proses pembakaran. Pembakaran dilakukan pada suhu 2600 – 3000o F.

Kemudian didinginkan secara mendadak pada zone quenching hingga suhu

400o F. Dari spray tower, debu yang bercampur dengan udara panas

kemudian dihembuskan ke dalam rangkaian dust collector. Rangkaian dust

collector terdiri dari cyclone, Electrostatic Precipitator dan bag filter. Debu

carbon black yang tertangkap dijatuhkan ke screw conveyor kemudian

diangkut oleh bucket elevator untuk di bawa ke unit pelletizer. Pada

pelletizer carbon black dimampatkan dengan penambahan air. Dari

pelletizer, carbon black yang telah terbentuk pellet kemudian dikeringkan

dengan menggunakan rotary dryer. Setelah proses pengeringan, carbon

black dibawa ke unit packing.

II.1.3 Ther mal Pr oses

Bahan baku (gas) diumpankan Brick checkerwork furnace yang

terdiri dari dua furnace yang berbentuk silinder, untuk pembakaran dengan

udara dan gas panas dari kolom scruber hingga suhu 1300o C. Dari furnace

carbon black didinginkan di spray tower hingga suhu 125 o C. Kemudian bergerak menuju cyclone dan bag filter. Debu carbon black dan gas panas

yang tertangkap dijatuhkan ke screw conveyor kemudian diangkut ke unit

pelletizer. Sedangkan gas panasnya dibawa ke scruber. Pada scruber gas

yang tidak diserap oleh air dan kaya akan hydrogen didinginkan,

dihumidifikasi, dan dikompresi lalu digunakan lagi pada furnace sebagai gas

Pemilihan dan Uraian Proses II - 4

II.2 SELEKSI PROSES

Dari uraian proses diatas maka dapat disimpulkan bahwa proses yang

dipilih adalah proses Oil Furnace. Pemilihan proses oil furnace ini didasarkan

atas pertimbangan – pertimbangan sebagai berikut:

a) Furnace yang digunakan lebih sederhana dan mudah

pengoprasianya, proses yang digunakan juga lebih sederhana

b) Bahan baku berupa residu oil

c) Kadar produk besar

d) Penempatan lokasi pabrik tidak terikat dengan sumber bahan baku

karena bahan baku mudah didapat dan dapat didirikan didaerah

konsumen

e) Yield dari produk oil furnace lebih besar dibanding dengan yang

lainya

Pembakaran Hidrokarbon

Pembakaran yang terjadi pada rantai hidrokarbon :

1. Pembakaran sempurna

Setiap senyawa hidrokarbon yang dibakar sempurna (terdapat cukup

oksigen) akan menghasilkan karbondioksida dan air.

2. Pembakaran tidak sempurna

Pembakaran tidak sempurna (yakni jika tidak terdapat cukup oksigen) bisa

menyebabkan pembentukan karbon atau karbon monoksida.

Pemilihan dan Uraian Proses II - 5

II.3 URAIAN PROSES

Residual oil yang kaya akan gas carbon awalnya disimpan ke

dalam tangki penampung. Dari sini residual oil dipanaskan terlebih dahulu

dengan suhu 95o C sebelum dipompa ke furnace untuk mempermudah proses

pembakaran dan supaya selisih flash pointnya sedikit. Residual oil dari tangki

penampung diumpankan kedalam furnace bersama udara dari blower.

Residual oil di bakar dengan udara pada suhu 600o C dan tekanan 5 atm.

Reaksi yang terjadi didalam furnace sebagai berikut:

• Reaksi 1 : C20H42(l) + 61/2 O2(g) 20CO2(g) + 21H2O(g)

• Reaksi 2 : C20H42(l) 20C(amor ph)+ 21H2(g)

Reaksi Keseluruhan:

2C20H42(l) + 61/2 O2(g) 20C(amor ph)+20CO2(g) + 21H2O(g) + 21H2(g)

Dari hasil pembakaran terbentuk asap hitam (produk carbon) yang

kemudian mengalir ke spray tower. Pada spray tower produk carbon black

diturunkan suhunya atau didinginkan secara mendadak sampai suhunya 230o

C dengan bantuan air pendingin. Dari spray tower, produk yang bercampur

dengan udara panas kemudian dihembuskan ke dalam rangkaian dust

collector. Rangkaian dust collector terdiri dari cyclone. Produk carbon black

yang tertangkap dijatuhkan ke screw conveyor kemudian diangkut oleh

bucket elevator ke bin untuk di bawa ke unit pelletizer. Sedangkan gas panas

Pemilihan dan Uraian Proses II - 6

Pada pelletizer carbon black dimampatkan dengan penambahan air.

Dari pelletizer, carbon black yang telah terbentuk pellet kemudian

dikeringkan dengan menggunakan rotary dryer. Setelah proses pengeringan,

carbon black ditampung pada silo sebagai produk akhir.

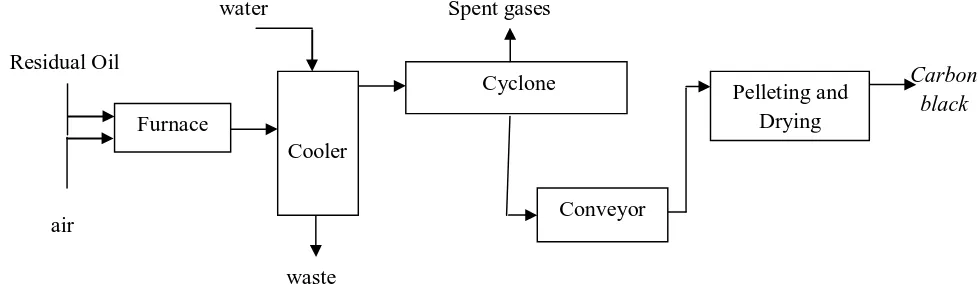

Uraian proses diatas sesuai dengan blok diagram sebagai berikut:

Gambar II.1. Gambar block diagram pembuatan carbon black

(Keyes; hal 212)

Cooler

Cyclone Pelleting and

Drying

Conveyor Furnace

air Residual Oil

Carbon black water

waste

Neraca Massa III - 2

2. Spr ay Tower

Neraca Massa :

* Campuran produk * Campuran produk

* Air pendingin dari utilitas * Limbah Cair

749756,3472 749756,3472

699011,7972

SO2 8,7409

H2O 698948,0399

O2 0,9373

N2 0,3942

H2 0,0144

CO2 47,3631

H2O 687026,8900 C 6,3075

SO2 186,7647 SO2 178,0238

62729,4572 50744,5500

CO2 34271,6976 CO2 34224,3345

H2O 14901,4374 H2O 2980,2875

O2 118,5808 O2 117,6434

N2 5777,4251 N2 5777,0309

H2 1103,8102 H2 1103,7958

S 62,2549 S 62,2549

Masuk kg/jam Keluar kg/jam

Neraca Massa III - 3

Neraca Massa :

* Campuran produk * Produk bawah ke conveyor

* Produk atas ke cyclone-2

* Campuran produk * Produk bawah ke conveyor

* Carbon black dari cyclone-1 * carbon black ke pelletizer

* Carbon black dari cyclone-2

* Carbon Black dr screw C. * Carbon Black ke rotary D.

C

* Carbon Black dr pelletizer * Carbon black ke cooling C.

Neraca Massa III - 5

8. Cyclone - 3

9. Cooling Conveyor Neraca Massa:

* Carbon Black dr Rotary D. * Carbon Black ke Pelletizer

* Limbah gas

Masuk kg/jam Keluar kg/jam

C 6,3005 C 6,2375

2681,4156

2687,6531 2687,6531

H2O 2681,3526

C 0,0630

H2O 2681,3526

Neraca massa :

* Carbon black dr rotary D. * Carbon black ke silo

Masuk kg/jam Keluar kg/jam

6313,1313 6313,1313

6313,1313 6313,1313

C 6294,2486 C 6294,2486

* Residual Oil dr Tangki * Residual Oil ke furnace

S 135,06783 S 1961,76454

Q steam 694765,24735 Q loss 34738,26237

Neraca Panas IV - 2

2. Fur nace

Neraca Energi :

* H Residual Oil * H campuran produk

Neraca Panas IV - 3

3. Spr ay Tower

4. Pelletizer Neraca Energi :

* H campuran produk * Campuran produk

* H air pendingin * Limbah Cair

* H carbon Black * H carbon black

* H C. black dari pelletizer * H C.black ke C. conveyor

* H udara panas * H C.black ke cyclone-3

Q loss

Q supply 7250170,1930 Q loss 362508,5096

Type : Silinder tegak, tutup bawah datar dan tutup atas dish

Volume : cuft = m3

Bhn konstruksi : Carbon steel SA-283 grade C

Jumlah : 4 buah

Type : Shell and tube, 1-2 exchanger

Spesifikasi Peralatan V - 2

4. Air Filter

Fungsi : Untuk menyaring udara bebas

Type : Dry type Airmat Dust Arrester

Dasar Pemilihan : Penanganan otomatis dan sesuai dengan bahan

Ukuran filter : Otomatis

Fungsi : Memindahkan udara dari udara bebas ke furnace

Type : Centrifugal Blower

Dasar Pemilihan : Sesuai dengan jenis bahan dan efisiensi tinggi

Bahan : Commercial Steel

Rate volumetrik : cuft/mnt

Adiabatic Head : ft.lbf/lbm gas

Effisisensi Motor :

Fungsi : Menurunkan suhu bahan sampai dengan 230 oC

Type : Silinder tegak, tutup bawah dan atas dish pada bagian atas di pasang perfored pipe untuk distribusi aliran air pendingin

Volume : cuft

Bahan Konstruksi : Carbon steel SA-283 grade C

Fungsi : Memindahkan bahan dari screw conveyor ke bin

Spesifikasi Peralatan V - 4

11. Bin

Fungsi : Menampung carbon black

Type : Silinder tegak dengan tutup atas plat da bawah conis

Volume : cuft

Bahan konstruksi : Carbon steel SA-283 grde C

Jumlah : 1 buah

Fungsi : Membuat pellet carbon black dengan metode basah Type : Wayne Strand Pelletizer (Model 221)

Manufacture : Wayne Inc.

Accesory : Feed & Cutter roll control

Jumlah : 1 buah

480 500

13. Rotar y Dryer

Fungsi = Mengeringkan carbon black dengan bantuan udara panas

Spesifikasi Peralatan V - 5

14. Cyclone - 3

Fungsi : Untuk memisahkan padatan dari gas

Type : Van Tongeren Cyclone

Fungsi : Memindahkan udara dari udara bebas ke Rotary Dryer

Type : Centrifugal Blower

Dasar Pemilihan : Sesuai dengan jenis bahan dan efisiensi tinggi

Bahan : Commercial Steel

Fungsi : Mendinginkan bahan sampai dengan 35 oC

Spesifikasi Peralatan V - 6

18. Silo

Fungsi : Menampung carbon black

Type : Silinder tegak dengan tutup atas plat dan bawah conis

Volume : cuft

Diameter : ft

Tinggi : ft

Tebal shell : in

Tebal tutup atas : in

Tebal tutup bawah : in

Bahan konstruksi : Carbon steel SA-283 grde C

Jumlah : 1 buah

14

5/8 5/8 6144

41

Perancangan Alat Utama VI - 1

BAB VI

PERANCANGAN ALAT UTAMA

Fungsi : Pembakaran Residual Oil menjadi Carbon Black

Type : Elektrik furnace

Kapasitas : Residual oil = kg/jam

lb/jam

Udara = kg/jam

lb/jam

ρ campuran = 1 x = lb/cuft

∑ = kg/m3

ρ komponen

volume feed = = m3

18528,24 40847,78 44201,21 97446,99

62729,457 1844,2138

34,0142

1844,214 115,1305 62,43

Perancangan Alat Utama VI - 2

a). Menentukan dimensi ruang pembakaran (crucible)

Bentuk crucible dipilih berbentuk silinder dengan pertimbangan distribusi panas dari elektrode yang lebih baik.

dinding crucible terdiri dari Reinforced Steel CV. Surya Abadi - 283

grade C dengan tebal = in

dilapisi refactory brick setebal = 30 cm

40%

Kebutuhan electrode tiap ton carbon black di tetapkan =35 lb/ton carbon black (Kirk & Othmer Vol 2 hal 110 )

carbon black yang dihasilkan = 6,313131 ton/jam

Maka Kebutuhan electrode tiap jam

direncanakan dipasang 3 buah electrode yang beroperasi 1 hari

Tiap electrode beratnya = x 24

3

= kg

densitas electrode = 35 lb/cuft = kg/m3

untuk memudahkan penambahan electrode yang umumnya habis, maka casing dibagi menjadi beberapa bagian melingkar dengan tinggi 4 - 6,5 ft

jumlah bagian casing = 18 ft = 3 bagian

6 ft

Bahan chasing terbuat dari steel SA-283 grade C dengan tebal = 2/16 in

c). Menentukan Dimensi Kubah Furnace

Kubah furnace berbentuk kubus dengan panjang sisi = 3 x diameter crucible,

maka, panjang sisi kubah = 3 x 5

= 14 m

jadi panjang sisi kubah furnace :

panjang = lebar = 14 m

Konstruksi kubah terbuat dari Reinforced Steel SA-283 grade C dan dilapisi Refractory Brick

d) Pengeluaran Produk ( Tapping)

Interval waktu tapping ditetapkan 30 menit (Kirk&Othmer vol 2 hal 109 )

jumlah tiap hole ditetapkan = 24 cm

Perancangan Alat Utama VI - 4

SPESIFIKASI :

Fungsi : Pembakaran Residual Oil menjadi carbon black

Type : PKM-100GRT (Automatic Internal Quench)

Dasar Pemilihan : Penanganan otomatis dan sesuai dengan bahan

Manufacture : Pasific (Furnace Broker Inc)

Temperature : Maksimum oC = oF

Control Voltager : volt ; 3 phase

Panjang : 14 m

Lebar : 14 m

Tinggi : 6 m

Kaloric Load : Btu/dtk

Bahan : Reinforced Steel SA-283 grade C

Isolasi : Keramik Fiber

Tebal isolasi : 24 in

Accesory : Internal Quench System

Jumlah : 1 buah

1200 2192

480

Instrumentasi dan Keselamatan Kerja VII – 12

BAB VII

INSTRUMENTASI DAN KESELAMATAN KERJ A

VII.1. Instr umentasi

Dalam rangka pengoperasian pabrik, pemasangan alat – alat

instrumentasi sangat dibutuhkan dalam memperoleh hasil produksi yang optimal.

Pemasangan alat – alat instrumentasi disini bertujuan sebagai pengontrol jalanya

proses produksi dari peralatan – peralatan pada awal sampai akhir produksi,

dimana dengan alat instrumentasi tersebut, kegiatan maupun aktifitas tiap – tiap

unit dapat dicatat kondisi operasinya sehingga sesuai dengan kondisi operasi

yang dikehendaki serta mampu memberikan tanda – tanda apabila terjadi

penyimpangan selama proses produksi berlangsung.

Pada uraian diatas bahwa dapat disederhanakan bahwa dengan adanya

alat intrumentasi maka:

1. Proses produksi dapat berjalan sesuai dengan efisiensi yang telah

ditentukan dan kondisi proses tetap terjaga pada kondisi yang sama

2. Proses produksi dapat berjalan sesuai dengan kondisi – kondisi yang

telah ditentukan sehingga diperoleh hasil yang optimum

3. Membantu mempermudah pengoperasian alat

4. Bila terjadi penyimpangan selama proses produksi, maka dapat segera

Instrumentasi dan Keselamatan Kerja VII – 12

Adapun variable proses yang diukur dibagi menjadi 3 bagian, yaitu:

1. Variable yang berhubungan dengan energi, seperti temperatur, tekanan

dan radiasi.

2. Variable yang berhubungan dengan kualitas dan rate, seperti pada

kecepatan aliran fluida, ketinggian liquid dan ketebalan.

3. Variable yang berhubungan dengan karakteristik fisik dan kimia,

seperti densitas, kandungan air.

Yang perlu diperhatikan didalam pemilihan alat instrumentasi adalah

Level, range, dan fungsi dari alat instrumentasi

Ketelitian hasil pengukuran

Konstruksi material

Pengaruh yang ditimbulkan terhadap kondisi operasi proses yang

berlangsung

Mudah diperoleh dipasaran

Mudah dipergunakan dan diperbaiki jika rusak

Instrumentasi yang ada dipasaran dapat dibedakan dari jenis

pengoperasian alat instrumentasi tersebut, yaitu alat instrumentasi manual atau

otomatis. Pada dasarnya alat instrumentasi yang otomatis lebih disukai

dikarenakan pengontrolanya tidak terlalu sulit, kontinyu, dan efektif, sehingga

menghemat tenaga kerja dan waktu. Akan tetapi mengingat faktor – faktor

ekonomi dan investasi modal yang ditanamkan pada alat instrumentasi berjenis

otomatis ini, maka pada perancangan pabrik ini akan menggunakan kedua jenis

Instrumentasi dan Keselamatan Kerja VII – 12

Adapun fungsi utama dari alat instrumentasi otomatis adalah

Melakukan pengukuran

Sebagai pembanding hasil pengukuran dengan kondisi yang harus

dicapai

Melakukan perhitungan

Melakukan koreksi

Alat instrumentasi otomatis ini dibagi menjadi 3 jenis, yaitu:

a) Sensing / Primary Element

Alat control ini langsung merasakan adanya perubahan pada variable

yang diukur, misalnya temperatur. Primary element merubah energi

yang dirasakan dari medium yang sedang dikontrol menjadi signal

yang bisa dibaca ( yaitu dengan tekanan fluida).

b) Receiving Element / Element Pengontrol

Alat control ini akan mengevaluasi signal yang didapat dari sensing

element dan diubah menjadi skala yang bisa dibaca, digambarkan, dan

dibaca oleh error detector. Dengan demikian sumber energi bisa diatur

sesuai dengan perubahan – perubahan yang terjadi.

c) Transmitting Element

Alat control ini berfungsi sebagai pembawa signal dari sensing element

ke receiving element.

Disamping ketiga jenis tersebut, masih terdapat peralatan pelengkap

yang lain, yaitu: Error Detector Element, alat ini akan membandingkan besarnya

kerja terukur pada variable yang dikontrol dengan harga yang diinginkan apabila

Instrumentasi dan Keselamatan Kerja VII – 12

digunakan sebagai pengatur signal yang dihasilkan oleh error detector jika signal

yang dikeluarkan lemah. Motor Operator Signal Error yang dihasilkan harius

diubah sesuai dengan kondisi yang diinginkan, yaitu dengan penambahan

variable manipulasi. Kebanyakan system control memerlukan operator atau

motor menyalurkan Final Control Element. Final Control Element untuk

mengoreksi kerja variable manipulasi. Instrumentasi pada perancangan pabrik

ini:

1. Flow Control (FC)

Mengontrol aliran setelah keluar pompa

2. Flow Ratio Control (FRC)

Mengontrol ratio aliran yang bercabang setelah pompa

3. Level Control (LC)

Mengontrol ketinggian bahan didalam tangki dapat juga digunakan

sebagai Weigh Control (WC)

4. Level Indikator (LI)

Mengindifikasikan / informative ketinggian bahan didalam tangki

5. Pressure Control (PC)

Mengontrol tekanan pada aliran / alat

6. Pressure Indikator (PI)

Mengindifikasikan / informative tekanan pada aliran / alat

7. Temperature Control (TC)

Instrumentasi dan Keselamatan Kerja VII – 12

Tabel VII.1 Instr umentasi pada pabr ik

NO NAMA ALAT INSTRUMENTASI

1 TANGKI PENAMPUNG LI; PI; WC

2 POMPA FC; LC

3 REAKTOR TC; PC

4 HEAT EXCHANGER TC

5 ROTARY DRYER/KILN/COOLER TC

6 BLOWER FC

VII.2. Keselamatan Kerja

Keselamatan kerja atau safety faktor adalah hal yang paling utama

yang harus diperhatikan dalam merencanakan suatu pabrik, hal ini disebabkan

karena:

Dapat mencegah terjadinya kerusakan – kerusakan yang besar yang

disebabkan oleh kebakaran atau hal lainya, baik terhadap karyawan

ataupun alat itu sendiri.

Terpeliharanya peralatan dengan baik sehingga dapat digunakan dalam

waktu yang cukup lama. Bahaya yang timbul pada suatu pabrik banyak

sekali jenisnya, hal ini tergantung pada bahan yang akan diolah ataupun

Instrumentasi dan Keselamatan Kerja VII – 12

Secara umum bahaya – bahaya tersebut dapat dibagi dalam tiga kategori, yaitu:

v Bahaya kebakaran

v Bahaya kecelakaan secara kimiawi

v Bahaya terhadap zat – zat kimia

Untuk menghindari kecelakaan yang mungkin terjadi, berikut ini

terdapat beberapa hal yang perlu mendapat perhatian pada setiap pabrik pada

umumnya dan pada pabrik ini pada khususnya.

VII.2.1. Bahaya Kebakaran

A. Penyebab Kebakaran

Adanya nyala terbuka (open flame) yang dating dari unit utilitas,

workshop, dan lain – lain

Adanya loncatan bunga api yang disebabkan karena konsleting aliran

listrik seperti pada stop kontak, saklar, serta instrument lainya.

B. Pencegahan

Menempatkan unit utilitas dan power plant cukup jauh dari lokasi

proses yang dikerjakan

Menempatkan bahan yang mudah terbakar pada tempat yang

terisolasi dan tertutup

Memasang kabel atau kawat listrik ditempat – tempat yang

terlindung, jauh dari daerah yang panas yang memungkinkan

terjadinya kebakaran

System alarm hendaknya ditempatkan pada lokasi dimana tenaga

Instrumentasi dan Keselamatan Kerja VII – 12

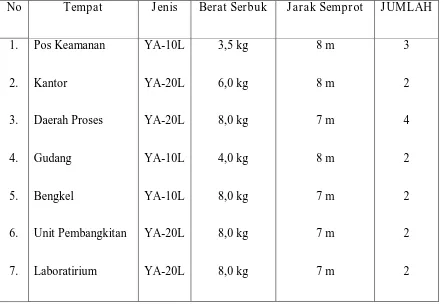

C. Alat Pencegah Kebakaran

Instalasi permanent seperti fire hydrant system dan sprinkle otomatis

Pemakaian portable fire-exthinguisher bagi daerah yang mudah

dijangkau bila terjadi kebakaran. Jenis dan jumlahnya pada

perancangan pabrik ini dapat dilihat pada tabel VII.1

Untuk pabrik ini lebih disukai alat pemadam kebakaran type karbon

dioksida

Karena bahan baku ada yang beracun, maka perlu digunakan kantong

– kantong udara atau alat pernafasan yang ditempatkan pada daerah –

daerah strategis pada pabrik ini.

Tabel VII.2 J enis dan J umlah Fire- Exthingusher

Instrumentasi dan Keselamatan Kerja VII – 12

VII.2.2 Bahaya Kecelakan

Karena kesalahan mekanik sering terjadi dikarenakan kelalaian

pengerjaan maupun kesalahan konstruksi dan tidak mengikuti aturan yang

berlaku. Bentuk kerusakan yang umum adalah karena korosi dan ledakan.

Kejadian ini selain mengakibatkan kerugian yang besar karena dapat

mengakibatkan cacat tubuh maupun hilangnya nyawa pekerja. Berbagai

kemungkinan kecelakaan karena mekanik pada pabrik ini dan cara pencegahanya

dapat digunakan sebagai berikut:

A. Vessel

Kesalahan dalam perencanaan vessel dan tangki dapat

mengakibatkan kerusakan fatal, cara pencegahanya:

Menyeleksi dengan hati – hati bahan yang sesuai, tahan korosi serta

memakai corrosion allowance yang wajar. Untuk pabrik ni, semua

bahan konstruksi yang umum dapat dipergunakan dengan

pengecualian adanya seng dan tembaga. Bahan konstruksi yang

biasanya dipakai untuk tangki penyimpan, perpipaan dan alat linya

dalam pabrik ini adalah steel. Semua konstruksi harus sesuai dengan

standart ASME (America Society Mechanical Engineering).

Memperhatikan teknik pengelasan

Memakai level gauge yang otomatis

Penyediaan manhole dan handhole ( bila memungkinkan) yang

memadai untuk inspeksi dan pemeliharaan. Disamping itu

pengelolaan tersebut harus dapat diatur sehingga mudah untuk

Instrumentasi dan Keselamatan Kerja VII – 12

B. Heat Exchanger

Kersakan yang terjadi pada umunya disebabkan karena kebocoran –

kebocoran. Hal ini dapat dicegah dengan cara:

Pada inlet dan outlet dipasang block valve untuk mencegah terjadinya

thermal expansion

Drainhole yang cukup harus disediakan untuk pemeliharaan

Pengecekan dan pengujian terhadap setiap ruangan fluida secara

sendiri – sendiri

Memakai Heat Exchanger yang cocok untuk ukuran tersebut.

Disamping itu juga rate aliran harus benar – benar dijaga agar tidak

terjadi perpindahan panas yang berlebihan sehingga terjadi perubahan

fase didalam pipa.

C. Peralatan yang Bergerak

Perlengkapan yang bergerak apabila ditempatkan tidak hati – hati,

maka akan menimbulkan bahaya bagi pekerja. Pencegahan bahaya ini dapat

dilakukan dengan:

Pemasangan penghalang untuk semua sambungan pipa

Adanya jarak yang cukup bagi peralatan untuk memperoleh

kebebasab gerak.

D. Perpipaan

Selain ditinjau dari segi ekonomisnya, perpipaan harus ditinjau dari

segi keamananya hal ini dikarenakan perpipaan yang kurang teratur dapat

membahayakan pekerja terutama pada malam hari, seperti terbentur,

Instrumentasi dan Keselamatan Kerja VII – 12

menimbulkan juga hal – hal yang tidak diinginkan seperti kebocoran –

kebocoran bahan kimia yang berbahaya. Untuk menghindari hal – hal yang

tidak diinginkan tersebut, maka dapat dilakukan dengan cara:

Pemasangan pipa untuk ukuran yang tidak besar hendaknya pada

elevasi yang tinggi tidak didalam tanah, karena dapat menimbulkan

kesulitan apabila terjadi kebocoran.

Bahan konstruksi yang dipakai untuk perpipaan harus memakai

bahan konstruksi dari steel

Sebelum dipakai, hendaknya diadakan pengecekan dan pengetesan

terhadap kekuatan tekan dan kerusan yang diakibatkan karena

perubahan suhu, begitu juga harus dicegah terjadinya over stressing

atau pondasi yang bergerak

Pemberian warna pada masing – masing pipa yang bersangkutan

akan dapat memudahkan apabila terjadi kebocoran.

E. Listrik

Kebakaran sering terjadi akibat kurang baiknya perencanaan intalsi

listrik dan kecerobohan operator yang menanganinya. Sebagai usaha

pencegahanya dapat dilakukan :

Alat – alat listrik dibawah tanah sebaiknya diberi tanda seperti

dengan cat warna pada penutupnya atau diberi isolasi berwarna

Pemasangan alat remote shut down dari alat – alat operasi disamping

starter

Penerangan yang cukup pada semua bagian pabrik supaya operator

Instrumentasi dan Keselamatan Kerja VII – 12

Sebaiknya untuk penerangan juga disediakan oleh PLN meskipun

kapasitas generator set mencukupi untuk penerangan dan proses

Penyediaan emergency power supplies tegangan tinggi

Meletakkan jalur – jalur kabel listrik pada posisi aman

Merawat peralatan listrik, kabel, starter, trafo, dan lain sebagainya

F. Isolasi

Isolasi penting sekali terutama berpengaruh terhadap pada karyawan

dari kepanasan yang dapat mengganggu kinerja para karyawan, oleh karena

itu dilakukan:

Pemakaian isolasi pada alat – alat yang menimbulkan panas seperti

reactor, exchanger, kolom distilasi, dan lain – lain. Sehingga tidak

mengganggu konsentrasi pekerjaan

Pemasangan isolasi pada kabel instrument, kawat listrik dan

perpipaan yang berada pada daerah yang panas, hal ini dimaksudkan

untuk mencegah terjadinya kebakaran.

G. Bangunan Pabr ik

Hal – hal yang perlu diperhatikan dalam perencanaan bangunan

pabrik adalah:

Bangunan – bangunan yang tinggi harus diberi penangkal petir dan

jika tingginya melebihi 20 meter, maka harus diberi lampu suar

(mercu suar)

Instrumentasi dan Keselamatan Kerja VII – 12

VII.2.3 Bahaya Karena Bahan Kimia

Banyak bahan kimia yang berbahaya bagi kesehatan. Biasanya para

pekerja tidak mengetahui seberapa jauh bahaya yang dapat ditimbulkan oleh

bahan kimia seperti bahan – bahan berupa gas yang tidak berbau atau yang tidak

berwarna yang sangat sulit diketahui jika terjadi kebocoran. Untuk itu sering

diberikan penjelasan pendahuluan bagi para pekerja agar mereka dapat

mengetahui bahwa bahan kimia tersebut berbahaya. Cara lainya adalah

memberikan tanda – tanda atau gambar – gambar pada daerah yang berbahaya

atau pada alat – alat yang berbahaya, sehingga orang – oaring yang berada

didekatnya dapat lebih waspada. Selain hal – hal tersebut diatas, usaha – usaha

lain dalam menjaga keselamatan kerja dalam pabrik ini adalah memperhatikan

hal – hal seperti:

1. Didalam ruang produksi pekerja dan para operator dilarang merokok

2. Harus memakai sepatu karet dan tidak diperkenankan memakai sepatu

yang alasnya berpaku

3. Untuk pekerja lapangan maupun pekerja proses dan semua orang yang

memasuki daerah proses diharuskan mengenakan topi pengaman agar

terlindung dari kemungkinan kejatuhan barang – barang dari atas

4. Karena sifat alami dari steam yang sangat berbahaya, maka harus

disediakan kacamata tahan uap, masker penutup wajah dan sarung tangan

Organisasi Perusahaan X - 1

BAB X

ORGANISASI PERUSAHAAN

X.1. Umum

Bentuk Perusahaan : Perseroan Terbatas (PT)

Letak : Taman , Kabupaten Sidoarjo, Jawa Timur

Lapangan Usaha : Memproduksi Carbon Black

Kapasitas Produksi : 50.000 ton/tahun

X.2. Bentuk Perusahaan

Bentuk perusahaan dari pabrik ini direncanakan berbentuk Perseroan

Terbatas (PT). Dasar pertimbangan dari bentuk perusahaan ini adalah sebagai

berikut :

1. Mudah mendapatkan modal, selain modal dari bank, modal dapat juga

diperoleh dari penjualan saham.

2. Kekayaan perseroan terpisah dari kekayaan setiap pemegang saham.

3. Demi kelancaran produksi, maka tanggung jawab setiap pemegang saham

dipegang oleh pimpinan perusahaan.

4. Kelangsungan hidup perusahaan lebih terjamin karena tidak terpengaruh

Organisasi Perusahaan X - 2

X.3. Struktur Organisasi

Bentuk Organisasi : Garis dan Staff

Bentuk organisasi ini mempunyai keuntungan antara lain :

1. Dapat dipergunakan oleh setiap organisasi.

2. Ada pembagian yang jelas antara pimpinan, staff dan pelaksana.

3. Bakat – bakat yang berbeda dari para karyawan dapat dikembangkan

menjadi suatu spesialisasi.

4. System penempatan ‘ The Right Man in The Right Place’ lebih mudah

dilaksanakan.

5. Pengambilan keputusan dapat dilakukan dengan cepat walaupun

banyak orang yang diajak berunding karena pimpinan perusahaan

dapat mengambil keputusan yang mengikat.

6. Pengambilan keputusan yang sehat lebih mudah dicapai karena ada

anggota – anggota staff yang ahli dalam bidangnya yang dapat

memberikan nasehat dan mengerjakan perencanaan yang teliti.

7. Koordinasi dapat pula dengan mudah dikerjakan karena sudah ada

pembagian tugas masing – masing.

8. Disiplin dan moral karyawan biasanya tinggi karena tugas yang

dilaksanakan oleh seseorang sesuai dengan bakat, keahlian, dan

Organisasi Perusahaan X - 3

PEMBAGIAN TUGAS DAN TANGGUNG J AWAB

1. Pemegang Saham

Pemegang saham adalah beberapa orang yang mengumpulkan

modal untuk pabrik dengan cara membeli saham perusahaan. Mereka

adalah pemilik perusahaan dan mempunyai kekuasaan tertinggi dalam

perusahaan.

Tugas dan wewenang pemegang saham :

• Memilih dan menghentikan komisaris

• Meminta pertanggungjawaban kepada komisaris

2. Dewan Komisaris

Dewan komisaris sebagai wakil dari pemegang saham dan semua

keputusan dipegang dan ditentukan oleh Rapat Persero. Biasanya yang

menjadi Ketua Dewan Komisaris adalah ketua dari pemegang saham,

dipilih dari Rapat Umum Pemegang saham.

Tugas dan Wewenang Dewan Komisaris :

• Memilih dan menghentikan Direktur

• Mengawasi Direktur

• Menyetujui atau menolak rencana kerja yang diajukan Direktur

• Mempertanggungjawabkan Perusahaan kepada pemegang saham

3. Direktur Utama

Direktur utama adalah pimpinan perusahaan yang bertanggung

Organisasi Perusahaan X - 4

Direktur Teknik dan Produksi

Direktur Keuangan

Tugas dan Wewenang Direktur Utama :

• Bertanggung jawab kepada Dewan Komisaris

• Menetapkan kebijaksanaan peraturan dan tata tertip perusahaan

• Mengatur dan mengawasi keuangan perusahaan

• Mengangkat dan memberhentikan pegawai

• Bertanggung jawab atas kelancaran perusahaan

4. Direktur Teknik dan Produksi

Direktur Teknik dan Produksi bertanggung jawab kepada Direktur

Utama dalam hal :

• Pengawasan dan peningkatan mutu produksi

• Perencanaan jadwal produksi dan penyediaan sarana produksi

• Pengawasan peralatan pabrik

• Perbaikan pemeliharaan alat – alat produksi

5. Direktur Keuangan dan Administrasi

Direktur Keuangan dan Administrasi bertanggung jawab kepada

Direktur Utama dalam hal :

• Laba rugi perusahaan

• Neraca keuangan

• Administrasi perusahaan

Organisasi Perusahaan X - 5

6. Staff Ahli

Direksi dibantu oleh beberapa staff ahli yang bertanggung jawab

langsung kepada Direktur. Staff ahli ini bersifat sebagai konsultan yang

diminta pertimbanganya apabila perusahaan mengalami suatu masalah.

Staff ahli tersebut yaitu :

Ahli Teknik

Ahli Proses

Ahli Ekonomi dan Marketing

Ahli Hukum

7. Kepala Bagian

Kepala Bagian terdiri dari :

a) Kepala Bagian Teknik

b) Kepala Bagian Produksi

c) Kepala Bagian Umum

d) Kepala Bagian Pemasaran

e) Kepala Bagian Keuangan

Tujuan umum Kepala Bagian :

• Menjalankan organisasi/mengatur/mengkoordinasi atau mengawasi

pekerja – pekerja seksi bawahannya.

• Bertanggung jawab atas kerja seksi – seksi bawahannya.

• Membuat laporan – laporan berkala dari seksi – seksi bawahannya.

• Mengajukan saran – saran atau pertimbangan – pertimbangan

Organisasi Perusahaan X - 6

Tugas Khusus Kepala Bagian :

a) Kepala Bagian Teknik

Mengusahakan dan menjaga kelancaran operasi disegala bidang

produksi seperti pemeliharaan, perbaikan, penampungan bahan

baku (utilitas).

b) Kepala Bagian Produksi

Menyelenggarakan dan mengembangkan produksi dengan cara

yang ekonomis dalam batas kualitas yang direncanakan oleh

perusahaan disamping secara periodik mengenalkan kualitas

produk dan bahan baku.

c) Kepala Bagian Umum

Melaksanakan dan mengatur arus barang produksi dari perusahaan

kepada konsumen.

d) Kepala Bagian Pemasaran

Melaksanakan dan mengatur arus barang produksi dari perusahaan

kepada konsumen.

e) Kepala Bagian Keuangan

Merencanakan, menyelenggarakan, dan mengevaluasi hasil operasi

keuangan.

8. Kepala Seksi

Tugas Umum Kepala Seksi :

a) Melakukan tugas operasional dalam bidang masing – masing

Organisasi Perusahaan X - 7

c) Bertanggung jawab atas kelancaran / keserasian kerjaatau

personalia dari seksi – seksi kepala bagian

Tugas Khusus Kepala Seksi :

a) Seksi Pemeliharaan dan Perbaikan

Menjamin keadaan peralatan / mesin – mesin yang ada dalam

pabrik selalu dalam keadaan baik dan siap dipakai dengan

pemeliharaan yang efisien dan efektif.

b) Seksi utilitas dan Pembangkit Tenaga

Menyediakan unsur penunjang proses dalam pabrik yaitu : meliputi

air, listrik, steam, dan bahan bakar.

c) Seksi Riset dan Pengembangan

Mengadakan pemeriksaan dan menetapkan acceptabilitas bahan

baku, bahan pembantu maupun produk, selain itu juga dapat

melakukan penelitian guna keperluan pengembangan bila

diperlukan.

d) Seksi Produksi dan Proses

Melakukan pembuatan produksi sesuai dengan ketentuan yang

direncanakan dan mengadakan kegiatan agar proses produksi

berlangsung secara baik, mulai dari bahan baku masuk hingga

Organisasi Perusahaan X - 8

e) Seksi Personalia dan Kesejahteraan

Mengembangkan dan menyelenggarakan kebijaksanaan dan

program perusahaan dalam bentuk tenaga kerja yang baik dan

memuaskan.

f) Seksi Keamanan

Melaksanakan dan mengatur hal – hal yang berkaitan dengan

keamanan perusahaan.

g) Seksi Administrasi

Melaksanakan dan mengatur administrasi serta inventarisasi

perusahaan.

h) Seksi Pemasaran dan Penjualan

Melaksanakan dan mengatur penjualan produksi kepada

konsumen. Disini direktur utama berperan untuk menentukan

kebijaksanaan perusahaan.

i) Seksi Gudang

Melaksanakan penyimpanan dan pengeluaran serta mengamankan

bahan baku / bahan pembantu dan mengatur serta melaksanakan

penyimpanan dan penerimaan serta pengiriman produksi ke

konsumen.

j) Seksi Anggaran

Mengadakan pembukuan dan mengadakan dana keuangan yang

cukup dengan mendayagunakan modal dan mengamankan fisik

Organisasi Perusahaan X - 9

k) Seksi Pembelian

Mengadakan pembelian dan persedian dari semua peralatan beserta

sparepart dan semua bahan – bahan untuk keperluan produksi

dengan memperhatikan mutu, harga, dan jumlah yang tepat.

X.4. J am Kerja

Pabrik Carbon black direncanakan bekerja atau beroperasi 330 hari dalam

setahun, 24 jam perhari. Sisa hari yang bukan hari libur dimanfaatkan untuk

perbaikan dan perawatan mesin – mesin. Jam kerja untuk pegawai adalah sebagai

berikut :

1. Untuk Pekerja Non Shift

Bekerja enam hari dalam seminggu, sedang hari minggu dan hari besar libur.

Pembagian jam kerja karyawan non-shift sebagai berikut :

• Senin sampai Jumat : 07.00 – 15.00 WIB

• Sabtu : 07.00 – 13.00 WIB

2. Untuk Pekerja Shift

Sehari bekerja dalam 24 jam terbagi dalam 3 shift, yaitu :

• Shift 1 ( pagi ) : 07.00 – 15.00 WIB

• Shift 2 ( siang ) : 15.00 – 23.00 WIB

• Shift 3 ( malam ) : 23.00 – 07.00 WIB

Untuk memenuhi kebutuhan ini diperlukan 4 regu dimana 3 regu kerja dan 1 regu

Organisasi Perusahaan X - 10

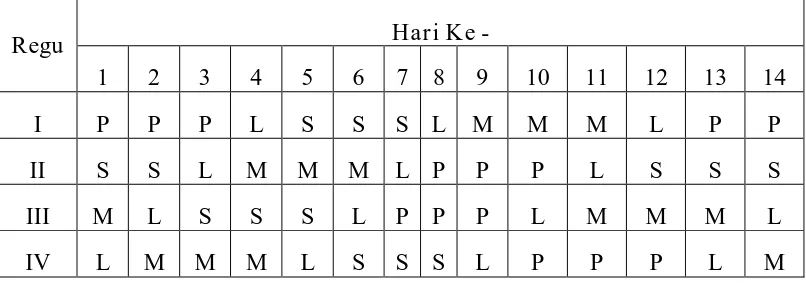

Tabel X.1 Jadwal Kerja Karyawan Proses

Hari Ke - Regu

1 2 3 4 5 6 7 8 9 10 11 12 13 14

I P P P L S S S L M M M L P P

II S S L M M M L P P P L S S S

III M L S S S L P P P L M M M L

IV L M M M L S S S L P P P L M

Keterangan :

P : Pagi

S : Siang

M : Malam

L : Libur

X.5 Status Karyawan dan Sistem Upah

Pabrik Carbon black ini mempunyai sistem upah karyawan berbeda –

beda tergantung pada status karyawan, kedudukan dan tanggung jawab serta

keahlian.

X.6 J aminan Sosial

Jaminan sosial yang diberikan oleh perusahaan pada karyawan antara

lain yaitu :

a. Pakaian kerja, diberikan kepada karyawan tetap sebanyak 2 stel pakaian

Organisasi Perusahaan X - 11

b. Tunjangan, diberikan kepada karyawan tetap berupa uang dan dikeluarkan

bersama – sama dengan gaji, dimana besarnya disesuaikan dengan

kedudukan, keahlian dan masa kerja

c. Pengobatan, dapat dilakukan di poliklinik perusahaan secara gratis atau

pada rumah sdakit atau dokter yang ditunjuk oleh perusahaan, dimana

biaya pengobatan menjadi tanggung jawab perusahaan sepenuhnya

d. Setiap karyawan berhak menjadi peserta Jamsostek dan dikoordinasikan

oleh perusahaan.

X.7. Perincian J umlah Tenaga Kerja

Jumlah tenaga kerja dan daftar gaji / upah karyawan di pabrik

Carbon black ini dapat dilihat pada tabel berikut :

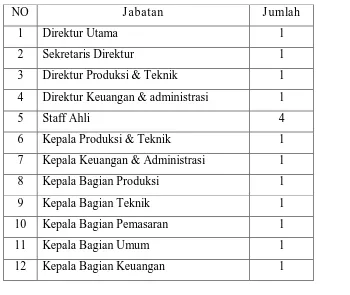

Tabel X.2 Perincian Jumlah Tenaga Kerja

NO J abatan J umlah

1 Direktur Utama 1

2 Sekretaris Direktur 1

3 Direktur Produksi & Teknik 1

4 Direktur Keuangan & administrasi 1

5 Staff Ahli 4

6 Kepala Produksi & Teknik 1

7 Kepala Keuangan & Administrasi 1

8 Kepala Bagian Produksi 1

9 Kepala Bagian Teknik 1

10 Kepala Bagian Pemasaran 1

11 Kepala Bagian Umum 1

Organisasi Perusahaan X - 12

13 Kasi Proses 1

14 Kasi Riset & Pengembangan 1

15 Kasi Utilitas & Energi 1

16 Kasi Pemeliharaan & Perbaikan 1

17 Kasi Pembelian 1

18 Kasi Gudang 1

19 Kasi Pemasaran & Penjualan 1

20 Kasi Administrasi 1

21 Kasi Personalia & Kesejahteraan 1

22 Kasi Keamanan 1

23 Karyawan Bagian Proses (Kepala) 4

24 Karyawan Bagian Proses (Regu) 20

25 Karyawan Bagian Laboratorium 6

26 Karyawan Bagian Utilitas 6

27 Karyawan Bagian Personalia 3

28 Karyawan Bagian Pemasaran 3

29 Karyawan Bagian Administrasi 3

30 Karyawan Bagian Pembelian 3

31 Karyawan Bagian Pemeliharaan 4

32 Karyawan Bagian Gudang 4

33 Karyawan Bagian Keamanaan 8

34 Karyawan Bagian Kebersihan 6

35 Sopir 4

36 Pesuruh 4

37 Dokter 2

38 Perawat 3

Pembahasan dan Kesimpulan XII - 1

BAB XII

PEMBAHASAN DAN KESIMPULAN

Dalam memenuhi kebutuhan dalam negeri akan Carbon Black,

Indonesia masih mengimpor Carbon black dari beberapa negara. Di lain pihak,

Indonesia mempunyai bahan baku yang tersedia. Sehingga pendirian pabrik

carbon black dengan mempunyai masa depan yang baik.

XII.1. Pembahasan

Untuk mendapatkan kelayakan pra rencana pabrik ini, maka perlu

ditinjau dari beberapa faktor, antara lain:

Pasar

Kebutuhan dalam negeri akan Carbon black yang selama ini masih

diimpor, hal ini akan menguntungkan dalam segi pangsa pasar dalam

negeri.karena bahan dasarnya yang dapat diperoleh secara mudah di dalam negeri

di Indonesia. Sehingga keadaan tersebut akan mampu menjadi modal dalam

persaingan internasional dan persaingan domestik.

Lokasi

Lokasi pabrik terletak di daerah Taman, Sidoarjo. Pelabuhan yang

terdekat dari lokasi pabrik ini adalah pelabuhan laut Tanjung Perak. Untuk

kebutuhan transportasi udara, Taman, Sidoarjo dekat dengan Bandara Udara

Internasional Juanda. Hal ini akan memudahkan dalam transportasi bahan baku

maupun produk. Maka pemilihan lokasi di daerah Taman, Sidoarjo dapat

Pembahasan dan Kesimpulan XII - 2

Teknis

Peralatan yang digunakan dalam pra rencana ini sebagian besar

merupakan peralatan standart yang umum digunakan dan mudah didapat.

Sehingga masalah pemeliharaan alat serta pengoperasianya tidak mengalami

kesulitan.

Analisa Ekonomi :

* Massa Konstruksi : 2 Tahun

* Umur Pabrik : 10 Tahun

* Fixed Capital Investment (FCI) : Rp. 263.144.423.713

* Working Capital Investment (WCI) : Rp. 65.786.105.928

* Total Capital Investment (TCI) : Rp. 328.930.529.641

* Biaya Bahan Baku (1 tahun) : Rp. 513.602.874.990

* Biaya Produksi Total (TPC) : Rp. 1.003.119.508.658

* Hasil Penjualan Produk (Sale Income) : Rp. 1.100.000.000.000

* Bunga Bank (Kredit Investasi Bank i) : 20 %

* Internal Rate of Return : 41,70 %

* Rate On Equity : 50,92 %

* Pay Out Periode : 1 Tahun, 8 bulan, 15 hari

Pembahasan dan Kesimpulan XII - 3

XII.2. Kesimpulan

Dengan melihat berbagai pertimbangan serta perhitungan yang telah

dilakukan, maka pendirian pabrik Carbon black di daerah Taman, Sidoarjo, secara

teknis dan ekonomis layak untuk didirikan. Adapun rincian pra rencana pabrik

Crabon black yang dimaksud adalah sebagai berikut:

Kapasitas : 50.000 ton/tahun

Bentuk Perusahaan : Perseroan Terbatas

Sistem Organisasi : Garis dan Staff

Jumlah Karyawan : 108 orang

Sistem Operasi : semi-Continuous

Waktu Operasi : 330 hari/tahun ; 24 jam/hari

Total Investasi : Rp 328.930.529.641

Internal Rate of Return : 41,70 %

Rate On Equity : 50,92 %

Pay Out Periode : 1 Tahun, 8 bulan, 15 hari

Daftar Pustaka

DAFTAR PUSTAKA

Badger, W.L and Banchero, JT , 1995, “Introduction to Chemical Engineering”,

Int ed , Mc Graw-Hill Book Company Inc, N. Y.

Biro Pusat Statistik, “Export – Import sector industry”

Brownell, L, E. Young, 1959, “ Process Equipment Design”, John Wiley & Sons

Inc, N.Y.

Faith, W. L, Keyes, D.B & Clark, R.I, 1960, “ Industrial Chemical”, 4th ed, John Wiley & Sons Inc, N.Y.

Foust, A.S, 1960, “ Principles of Unit Operations”, 2ed, John Wiley & Sons Inc, N.Y.

Geankoplis, C.J, 1983, “Tranport Processes and Unit Operations”, 2ed, Allyn and Bacon Inc, Boston

Hesse, G. Gessner,1962, “Process Equipment Design”, 8th pmt, Van Nostrand Reinhold, New Jersey

Himmelblau,D.M., 1989, “Basic Principles and Calculations in Chemical

Engineering”, 5ed, Prentice-Hall International, Singapore

Kern,D.Q,1965, “Process Heat Transfer”, Int ed, McGraw Hill Book Company

Daftar Pustaka

Levenspiel,O,1962, “Chemical Engineering Reaction”, 2ed, John Wiley & Sons

Inc, N.Y.

McCabe,W.L,1956, ”Unit Operation of Chemical Engineering”, McGraw Hill

Book Company Inc, Tokyo

McKetta,Cunningham, W.A, “Encyclopedia of Chemical Processing and Design”

vol 9, Marcell Dekker Inc, New York

Othmer, Kirk, ” Encyclopedia of Chemical Enggineer vol 23”, 3ed, McGraw Hill

Book Company Inc, N.Y

Perry,Chilton,1973,” Perry’s Chemical Engineer’s Handbook”, 5ed, McGraw Hill

Book Company Inc, Singapore

Perry,Chilton,1984,” Perry’s Chemical Engineer’s Handbook”, 6ed, McGraw Hill

Book Company Inc, Singapore

Perry,Chilton,1999,” Perry’s Chemical Engineer’s Handbook”, 7ed, McGraw Hill

Book Company Inc, N.Y

Petter, M.S, Timmerhaus, K.D, 1959, “ Plant Design and Economics for Chemical

Engineering”, 4th ed, McGraw Hill Book Company Inc, N.Y

Sherwood,T, 1977, ”The Properties of Gasses and Liquid”, 3th ed, McGraw Hill Book Company Inc, Singapore

Severn,W.H, 1954, “Steam Air and Gas Power”, Modern Engineering Asia

Daftar Pustaka

Sugiharto,1994, “ Dasar – Dasar Pengolahan Air limbah”, cetakan pertama

Universitas Indonesia Press, Jakarta

Ulrich, G.D, 1984, “A Guide to Chemical Engineering Process Design and

Economics”, John Wiley & Sons Inc, N.Y.

Underwood A.L. 1980, “ Quantitative Analysis”, 4 ed, Prentice Hall Inc, London

Van Ness, H.C, Smith J.M, 1987, “ Introduction to Chemical Engineering