PABRIK SILICA GEL DARI SODIUM CARBONATE DAN PASIR

SILIKA DENGAN PROSES HYDROLYSIS

PRA RENCANA PABRIK

OLEH :

TIARA TARADITA

0931010045

JURUSAN TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL "VETERAN"

JAWA TIMUR

SILIKA DENGAN PROSES HYDROLYSIS

PRA RENCANA PABRIK

Diajukan Sebagai Salah Satu Syarat Untuk

Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Kimia

OLEH :

TIARA TARADITA

0931010045

JURUSAN TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL "VETERAN"

JAWA TIMUR

LEMBAR PENGESAHAN

PABRIK SILICA GEL DARI SODIUM CARBONATE DAN

PASIR SILIKA DENGAN PROSES HYDROLYSIS

DISUSUN OLEH:

TIARA TARADITA

0931010045

Surabaya, 17 Mei 2013

Disetujui untuk diajukan dalam Ujian Lisan

Dosen Pembimbing

Dr. Ir. Ni Ketut Sari, MT

Disusun oleh :

TIARA TARADITA

0931010045

Telah dipertahankan di hadapan dan di terima oleh Dosen Penguji

Pada tanggal : 17 Mei 2013

Tim Penguji : Pembimbing :

1. 1.

Ir. Dwi Hery Astuti, MT Dr. Ir. Ni Ketut Sari, MT

NIP. 19590520 198703 2 001 NIP. 19650731 199203 2 001

2.

Ir. Kindriari Nurma W, MT

NIP. 19600228 198803 2 001

3.

Ir. Nana Dyah S., MKes

NIP. 19600422 198703 2 001

Mengetahui

Dekan Fakultas Teknologi Industri

Universitas Pembangunan Nasional “Veteran” Jawa Timur Surabaya

Ir. Sutiyono, MT

KATA PENGANTAR

Dengan mengucap rasa syukur kepada Tuhan Yang Maha Esa dan dengan

segala rahmat serta karuniaNya sehingga penyusun telah dapat menyelesaikan

tugas akhir “Pra Rencana Pabrik Silica Gel Dari Sodium Carbonate Dan Pasir

Silika Dengan Proses Hydrolysis”, dimana tugas akhir ini merupakan tugas yang

diberikan sebagai salah satu syarat untuk menyelesaikan program pendidikan

kesarjanaan di Jurusan Teknik Kimia, Fakultas Teknologi Industri, Universitas

Pembangunan Nasional “Veteran” Jawa Timur.

Tugas akhir “Pra Rencana Pabrik Silica Gel Dari Sodium Carbonate Dan

Pasir Silika Dengan Proses Hydrolysis” ini disusun berdasarkan pada beberapa

sumber yang berasal dari beberapa literatur, data – data, majalah kimia, dan

internet.

Pada kesempatan ini kami mengucapkan terima kasih atas segala bantuan

baik berupa saran, sarana maupun prasarana sampai tersusunnya tugas akhir ini

kepada :

1. Bapak Ir. Sutiyono, MT

Selaku Dekan Fakultas Teknologi Industri, UPN ”Veteran” Jawa Timur.

2. Ibu Ir. Retno Dewati, MT

Selaku Ketua Jurusan Teknik Kimia, Fakultas Teknologi Industri,

UPN “Veteran” Jawa Timur.

5. Seluruh Civitas Akademika Jurusan Teknik Kimia, Fakultas Teknologi

Industri, UPN “Veteran” Jawa Timur.

6. Kedua orangtua yang selalu mendoakan kami.

7. Semua pihak yang telah membantu, baik saran serta dorongan dalam

penyelesaian tugas akhir ini.

Kami menyadari bahwa tugas akhir ini masih jauh dari sempurna, karena

itu segala kritik dan saran yang membangun kami harapkan dalam sempurnanya

tugas akhir ini.

Sebagai akhir kata, penyusun mengharapkan semoga tugas akhir yang

telah disusun ini dapat bermanfaat bagi kita semua khususnya bagi mahasiswa

Fakultas Teknologi Industri Jurusan Teknik Kimia.

Surabaya, Mei 2013

DAFTAR ISI

LEMBAR PENGESAHAN i

KATA PENGANTAR ii

INTISARI iv

DAFTAR ISI vi

DAFTAR TABEL vii

DAFTAR GAMBAR viii

BAB I PENDAHULUAN I-1

BAB II SELEKSI DAN URAIAN PROSES II-1

BAB III NERACA MASSA III-1

BAB IV NERACA PANAS IV-1

BAB V SPESIFIKASI ALAT V-1

BAB VI PERENCANAAN ALAT UTAMA VI-1

BAB VII INSTRUMENTASI DAN KESELAMATAN KERJA VII-1

BAB VIII UTILITAS VIII-1

BAB IX LOKASI DAN TATA LETAK PABRIK IX-1

BAB X ORGANISASI PERUSAHAAN X-1

BAB XI ANALISA EKONOMI XI-1

BAB XII PEMBAHASAN DAN KESIMPULAN XII-1

Perencanaan pabrik silica gel ini diharapkan dapat berproduksi dengan

kapasitas 60.000 ton/tahun dalam bentuk gel. Pabrik beroperasi secara continuous

selama 330 hari dalam setahun.

Kegunaan dari silica gel adalah :

- Untuk proses penyerapan

- Untuk pengemasan makanan

Secara singkat, uraian proses dari pabrik silica gel adalah sebagai berikut :

Pertama, sodium carbonate direaksikan dengan pasir silika membentuk

sodium silicate pada furnace, kemudian sodium silicate direaksikan dengan

sulfuric acid sehingga terdekomposisi menjadi silica dan sodium sulfate.

Pada saat reaksi berlangsung dengan suasana asam sulfuric acid maka silica

yang terdekomposisi berubah bentuk menjadi gel. Silica gel kemudian

difiltrasi dengan filter press dan dikeringkan pada spray dryer kemudian

siap untuk dipasarkan.

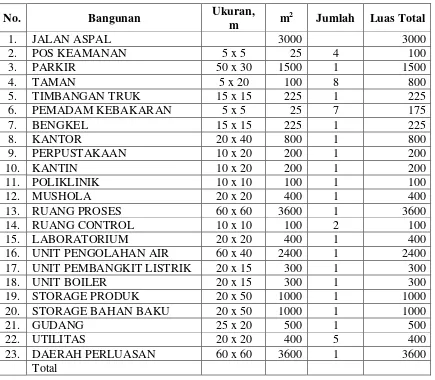

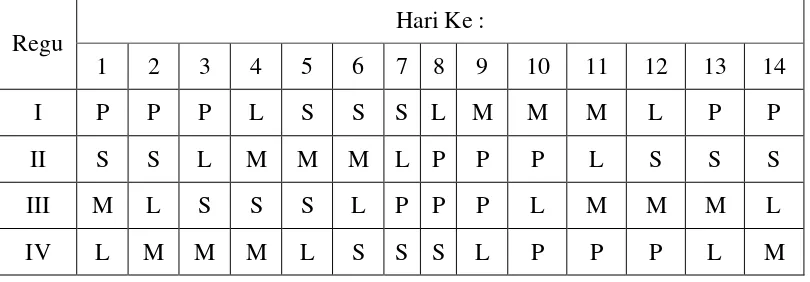

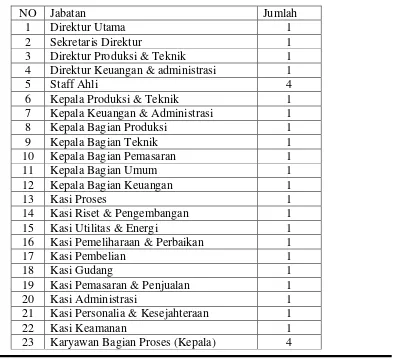

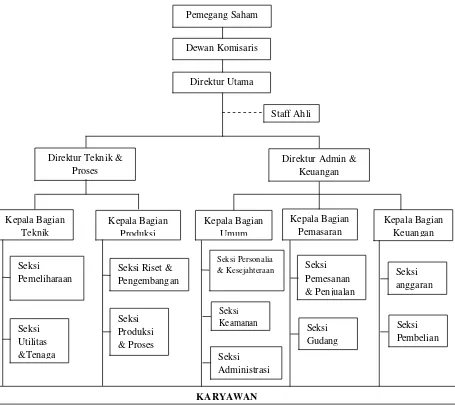

Pendirian pabrik berlokasi di Kebomas, Gresik dengan ketentuan :

Bentuk Perusahaan : Perseroan Terbatas

Sistem Organisasi : Garis dan Staff

Jumlah Karyawan : 126 orang

Sistem Operasi : Continuous

Analisa Ekonomi :

Massa Konstruksi : 2 Tahun

Umur Pabrik : 10 Tahun

Fixed Capital Investment ( FCI ) : Rp. 407.511.563.165

Working Capital Investment ( WCI ) : Rp 227.032.381.029

Total Capital Investment ( TCI ) : Rp 634.543.944.193

Biaya Bahan Baku : Rp 1.141.708.572.346

Biaya Utilitas :

- Steam =107878196 lb/tahun

- Air Pendingin =6504962935 lb/tahun

- Listrik =8327123,9 kW/tahun

- Bahan Bakar =1145571 liter/tahun

Biaya Produksi Total ( Operation Cost ) : Rp 1.198.703.383.064

Hasil Penjualan Produk ( Sale Cost ) : Rp 1.570.680.000.000

Laju Pengembalian Modal Terhadap Bunga Bank

Internal Rate Of Return : 33,6%.

Rate On Equity : 36,8%.

Waktu Pengembalian Modal ( Pay Out Periode ) : 3,84 tahun

BAB I

PENDAHULUAN

I.1. Latar Belakang

Beberapa orang berpendapat bahwa silica gel adalah produk yang

ditemukan pada beberapa tahun terakhir, akan tetapi pada kenyataannya silica gel

telah dipersiapkan dan diperkenalkan pada awal tahun 1931. Pada saat itu Steven

S. Kistler dari Universitas Pacific di California telah mengemukakan teori

pembuatan gel, dimana hasil penelitiannya mempunyai kesimpulan bahwa suatu

liquid dapat dipisahkan oleh solid tanpa merusak struktur dari solid yang

dipergunakan.

Pada penelitian yang pertama kali dilakukan oleh Kistler, silica gel

dipersiapkan dengan cara mengkondensasi larutan sodium silicate dengan asam,

akan tetapi penelitian ini gagal, karena silica gel tidak mampu menyerap lebih

banyak. Pada penelitian selanjutnya, Kistler melakukan pencucian silica gel

dengan alcohol sebelum silica gel tersebut dimanfaatkan. Hasil terakhir silica

gel dari penelitian tersebut hampir sama dengan produk silica gel pada saat ini.

Pada beberapa tahun terakhir, silica gel telah dipergunakan secara luas

sebagai media pengering ( drying agent ) pada industri kimia. Kemampuan dari

silica gel sangat dipengaruhi oleh kondisi fisik dari silica gel seperti luas

permukaan, diameter porositas, distribusi ukuran porositas, hal ini sangat

I - 2 Utilit Pendahuluan

I.2. Manfaat

Kegunaan terbesar dari silica gel adalah sebagai media pengering ( drying

agent ) pada industri kimia. Akan tetapi dengan perkembangan ilmu teknologi,

silica gel mempunyai kegunaan lain yaitu sebagai catalyst support, media

pemisah, media penyerap dan media pemucat untuk minyak bumi.

I.3. Tujuan

Kebutuhan silica gel di dunia dan di Indonesia khususnya, semakin

meningkat. Silica gel merupakan media pengering ( drying agent ) yang paling

sering dipergunakan secara luas di dunia.

Perencanaan Kapasitas Produksi :

Pabrik direncanakan beroperasi pada tahun 2015 dimana masa konstruksi

pabrik dimulai pada awal tahun 2013. Perencanaan kapasitas produksi didasarkan

pada kebutuhan silica gel yang terus meningkat baik kebutuhan dalam negeri

maupun kebutuhan dunia. Kapasitas produksi sebagai acuan diambil dari Badan

Pusat Statistik ( BPS ).

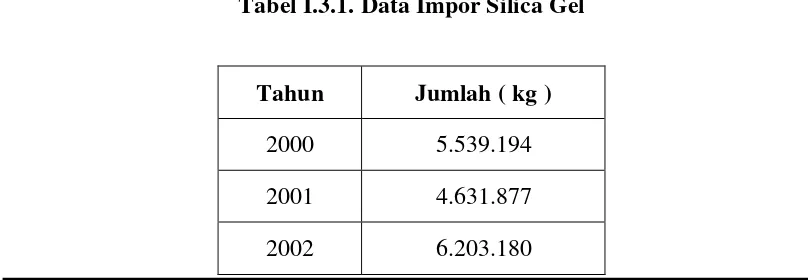

Tabel I.3.1. Data Impor Silica Gel

Tahun Jumlah ( kg )

2000 5.539.194

2001 4.631.877

2003 6.737.326

2004 7.826.207

2006 21.713.981

2007 28.902.030

Berdasarkan data tersebut dapat menentukan kapasitas produksi pabrik

silica gel yaitu sebesar 60.000 ton/tahun.

I.4. Sifat Bahan Baku dan Produk

I.4.1. Bahan Baku

A. Sodium Carbonate ( Perry 7ed: 1999 )

Rumus molekul : Na2CO3

Berat molekul : 106

Warna : putih

Bentuk : serbuk

Specific gravity : 2,533

Melting point ( oC ) : 851

Boiling point ( oC ) : dekomposisi

I - 4 Utilit Pendahuluan

Solubility / 100 parts, hot water : 48,5 ( H2O = 104oC )

B. Pasir Silika ( Perry 7ed: 1999 )

Rumus molekul : SiO2

Berat molekul : 60

Warna : kecoklatan

Bentuk : hexagonal

Specific gravity : 2,65

Melting point ( oC ) : 1425

Boiling point ( oC ) : 2230

Solubility / 100 parts, cold water : tidak larut

Solubility / 100 parts, hot water : tidak larut

C. Sulfuric Acid ( Perry 7ed: 1999 )

Rumus molekul : H2SO4

Berat molekul : 98

Warna : tidak bewarna

Bentuk : larutan pekat

Melting point ( oC ) : 10,49

Boiling point ( oC ) : dekomposisi pada suhu 340oC

Solubility / 100 parts, cold water : larut sebagian

I.4.2. Produk

A. Silica Gel (www.desiccachemicals.com )

Rumus molekul : SiO2.nH2O

Berat molekul : 600 gr/L

Warna : transparan

Bentuk : granular

Average pore diameter : 21 Å

Temperature range ( oC ) : 120 – 250

Adsorption : 29% - 40%

Loss drying : 2% - 5%

II - 1 Utilit Seleksi dan Uraian Proses

BAB II

SELEKSI DAN URAIAN PROSES

II.1 Tinjauan Proses

Beberapa tahun perkembangan dalam teknologi, pembuatan silica gel ini

dapat dilakukan dengan dua macam cara dengan bahan baku yang berbeda.

Bahan baku yang dipergunakan adalah alkali silicate atau lebih umum dikenal

dengan nama sodium silicate. Pada pengendalian bahan baku utama, dapat

dipergunakan sodium silicate secara langsung atau dapat dengan cara mereaksikan

sodium carbonate dengan pasir silika.

Proses pembuatan silica gel dapat dibedakan menjadi dua bagian utama

yaitu : (US. Patent no. 0020018743)

1. Pembuatan silica gel dengan proses hydrolysis

2. Pembuatan silica gel dengan proses hydrothermal

II.1.A. Pembuatan Silica Gel dengan Proses Hydrolisis

Pada pembuatan silica gel dengan proses hydrolysis ini, beberapa macam

bahan baku dapat dipergunakan untuk proses ini. Bahan baku utama yang dapat

dipergunakan adalah : silicon alkoxide, sodium silicate, sodium silicatevia sodium

carbonate dan pasir silika dan beberapa alkali silicate lainnya.

dihydrolysis dengan bantuan sulfuric acid sehingga terbentuk silica hydrosol yang

berbentuk gel. Produk hydrolysis, kemudian dikeringkan.

Beberapa cara hydrolysis telah dikenalkan oleh beberapa peneliti, seperti

penelitian di Jepang ( JP-A-62-113713 ) yang menemukan cara pembuatan silica

gel dengan proses hydrolysis sodium silicate dalam bentuk larutan dengan asam

mineral. Hasil penelitian ini mempunyai keunggulan dari porositas silica gel yang

terdistribusi, dengan menjaga kondisi pH tetap dibawah 2,5.

II.1.B. Pembuatan Silica Gel dengan Proses Hydrothermal

Pada pembuatan silica gel dengan proses hydrothermal ini, perlakuan

pemanasan pada suhu tinggi dengan metode batch flow drying dapat merubah

karakteristik produk silica gel menjadi lebih mempunyai porositas yang tinggi dan

mempunyai kemampuan penyerapan yang baik.

Pada proses ini, pertama-tama sodium silicate dihydrolysis dengan bantuan

sulfuric acid sehingga terbentuk silica hydrosol yang berbentuk gel. Produk silica

hydrogel kemudian dipanaskan dengan metode batch flow drying pada suhu

antara 50oC sampai dengan 150oC dengan waktu sekitar 10 jam. Produk silica gel

II - 3 Utilit Seleksi dan Uraian Proses

II.2. Seleksi Proses

Parameter

Nama Proses

Hydrolysis Hydrothermal

Bahan Baku Sodium Silicate Sodium Silicate

Proses Reaksi Batch (3 Jam) Batch (10 Jam)

Suhu Reaksi 50oC – 100oC 50oC – 150oC

Pemisahan Filtrasi Distilasi

Instalasi Mudah Rumit

Porositas Memenuhi Pasar Memenuhi Pasar

Dari tinjauan proses pembuatan silica gel diatas maka dapat kami

simpulkan bahwa proses yang dipilih adalah proses pembuatan silica gel dengan

proses hydrolysis dari sodium silicate via sodium carbonate dan pasir silika

dengan faktor :

a. Bahan baku mudah didapat

b. Proses yang digunakan lebih sederhana

c. Suhu reaksi lebih rendah

II.3 Uraian Proses

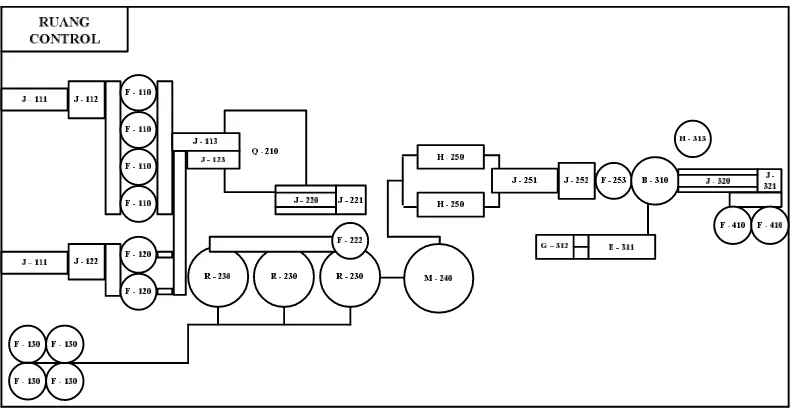

Flowsheet dasar yang direncanakan ditunjukkan pada gambar II.1. :

Gambar II.1. Flowsheet Dasar Pabrik Silica Gel Dari Sodium Carbonate dan

Pasir Silika dengan Proses Hydrolysis.

Gambar II.2. Flowsheet Pengembangan Pabrik Silica Gel Dari Sodium

II - 5 Utilit Seleksi dan Uraian Proses

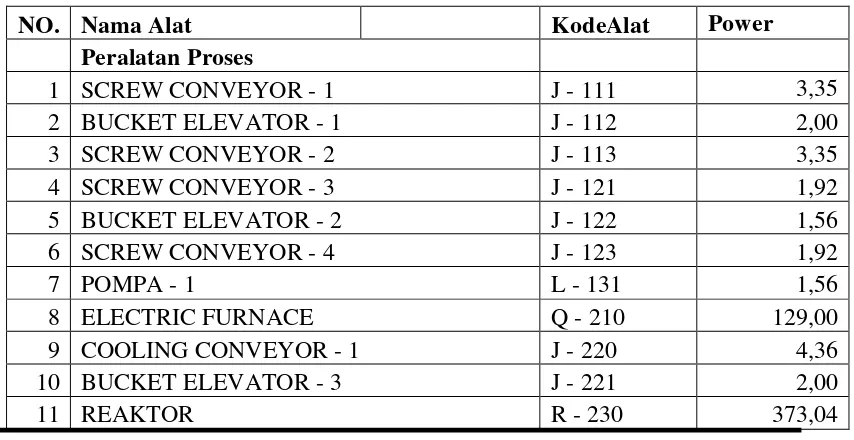

Pada pra rencana pabrik silica gel ini, dibagi menjadi 4 unit pabrik, dengan

pembagian :

1. Unit Pengendalian Bahan Baku Produk Kode Unit : 100

2. Unit Reaksi dan Pemurnian Kode Unit : 200

3. Unit Pengeringan Kode Unit : 300

4. Unit Pengendalian Produk Kode Unit : 400

Adapun uraian proses pembuatan silica gel dengan proses hydrolysis

adalah sebagai berikut :

Pertama – tama sodium carbonate dari supplier diumpankan menuju silo

sodium carbonate F – 110 dengan bantuan screw conveyor J – 111 dan bucket

elevator J – 112. Dari silo F – 110, sodium carbonate kemudian diumpankan pada

electric furnace Q – 210 dengan bantuan screw conveyor J – 113. Secara

bersamaan, pasir silika dari supplier diumpankan menuju ke silo F – 120 dengan

bantuan screw conveyor J – 121 dan bucket elevator J – 122. Dari silo F – 120,

pasir silika kemudian diumpankan pada electric furnace Q – 210 dengan bantuan

screw conveyor J – 123.

Pada furnace Q – 210 terjadi reaksi pembentukan sodium silicate pada

suhu 1260oC dengan tekanan atmospheric. Reaksi yang terjadi :

Reaksi yang terjadi : ( New Logic Research )

Produk reaksi berupa gas carbon dioxide dikeluarkan pada nozzle bagian atas

furnace menuju ke udara bebas, sedangkan produk sodium silicate dikeluarkan

pada bagian bawah furnace dan kemudian didinginkan pada cooling conveyor

J – 220 sampai dengan suhu 30oC. Sodium silicate yang sudah didinginkan,

kemudian diumpankan pada silo F – 222 dengan bantuan bucket elevator J – 221.

Sodium silicate dari silo F – 222 kemudian diumpankan pada reaktor

R -230 untuk bereaksi dengan sulfuric acid yang dipompa dari tangki F – 130.

Pada reaktor terjadi reaksi hydrolysis sodium silicate dengan sulfuric acid pada

suhu 60oC dengan waktu tinggal selama 3 jam. Reaksi yang terjadi :

Reaksi – 1 : Na2O.SiO2(S) + H2SO4(Aq) SiO2(S) + H2O (L) + Na2SO4(S)

Reaksi – 2 : 2NaCl (S) + H2SO4(Aq) Na2SO4(S) + 2HCl (Aq)

Reaksi – 3 : Fe2O3(S) + 3H2SO4(Aq) Fe2(SO4)3(Aq) + 3H2O (L)

Reaksi – 4 : Al2O3(S) + 3H2SO4(Aq) Al2(SO4)3(Aq) + 3H2O (L)

Reaksi – 5 : CaO (S) + H2SO4(Aq) CaSO4(S) + H2O (L)

Reaksi – 6 : MgO (S) + H2SO4(Aq) MgSO4(Aq) + H2O (L)

Produk reaksi berupa larutan silica, kemudian dipompa ke tangki pelarut

M – 240 untuk melarutkan impuritis silica gel dengan air. Larutan kemudian

dipompa menuju ke filter press H – 250 untuk proses pemisahan cake dan filtrat.

II - 7 Utilit Seleksi dan Uraian Proses

sedangkan cake berupa silica gel diumpankan menuju ke silo F – 253 dengan

bantuan screw conveyor J – 251 dan bucket elevator J – 252.

Cake silica gel dari silo F – 253 kemudian diumpankan pada spray dryer B – 3110

melalui nozzle atomization yang telah ditentukan ukuran pengeluaran silica gel

sebesar 3 mesh. Pada spray dryer B – 310 terjadi proses pengeringan silica gel

pada suhu 120oC dengan bantuan udara panas secara counter – current. Udara

panas dihembuskan dengan blower G – 312 dan dipanaskan pada heater E – 311

sampai dengan suhu 175oC. Udara panas dan padatan terikut kemudian

dipisahkan pada cyclone H – 313. Udara panas dibuang ke udara bebas

sedangkan padatan diumpankan ke cooling conveyor J – 320 bersamaan dengan

produk bawah dryer untuk didinginkan sampai 30oC. Dari cooling conveyor

J – 320, silica gel kemudian ditampung pada tangki produk F – 410 dengan

bantuan bucket elevator J – 321 dan siap untuk dipasarkan dengan ukuran produk

BAB III

NERACA MASSA

Kapasitas yang direncanakan = 60000 ton/tahun

Waktu operasi = 330 hari/tahun

24 jam/hari

Basis bahan baku = 1000 kg/jam Soda Ash

Scale Up factor = 13,3905

Produksi = 7575,7576 kg/jam

1. ELECTRIC FURNACE ( Q - 210 )

Masuk Kg Keluar Kg

* Soda Ash (dari F-110) * Produk Na.Silicate (ke F-222)

Na2CO3 13363,67075 Na2O.SiO2 15390,49818

Na2SO4 13,39045 Na2SO4 13,39045

NaCl 6,69523 NaCl 6,69523

H2O 6,69523 Fe2O3 12,27353

13390,45165 Al2O3 9,97224

CaO 16,10900

* Pasir Silika (dari F-120) MgO 23,77995

SiO2 7575,83333 15472,71858

Fe2O3 12,27353 * Produk gas buang

Al2O3 9,97224 CO2 5549,00590

III - 2 Utilit Neraca Massa

MgO 23,77995 5588,68623

H2O 32,98510

7670,95315

21061,40480 21061,40480

2. REAKTOR ( R – 230 )

Masuk Kg Keluar Kg

* Produk Na.Silicate ( dari F - 222 ) *Produk Silica gel ( ke M – 240 )

Na2O.SiO2 15390,49818 SiO2 7575,83333

Na2SO4 13,39045 Na2SO4 17930,38442

NaCl 6,69523 HCl 4,17697

Fe2O3 12,27353 Fe2(SO4)3 30,73272

Al2O3 9,97224 Al2(SO4)3 33,46232

CaO 16,10900 CaSO4 39,10600

MgO 23,77995 MgSO4 71,01501

15472,71858 H2SO4 625,43474

H2O 2564,74609

28874,89159

*Sulfuric Acid (dari F-130)

H2SO4 13134,12956

H2O 268,04346

13402,17302

3. TANGKI PELARUT ( M – 240 )

Masuk Kg Keluar Kg

*Produk silica gel ( dari R – 310 ) *Campuran produk ( ke H - 250 )

SiO2 7575,83333 SiO2 7575,83333

Na2SO4 17930,38442 Na2SO4 17930,38442

HCl 4,17697 HCl 4,17697

Fe2(SO4)3 30,73272 Fe2(SO4)3 30,73272

Al2(SO4)3 33,46232 Al2(SO4)3 33,46232

CaSO4 39,10600 CaSO4 39,10600

MgSO4 71,01501 MgSO4 71,01501

H2SO4 625,43474 H2SO4 625,43474

H2O 2564,74609 H2O 124701,68323

28874,89159 151011,82873

*Air Proses

H2O 122136,93714

III - 4 Utilit Neraca Massa

4. FILTER PRESS ( H – 250 )

Masuk Kg Keluar Kg

*Campuran produk ( ke H – 250 ) *Cake silica gel ( ke B – 310 )

SiO2 7575,83333 SiO2 7575,83333

Na2SO4 17930,38442 H2O 3120,44805

HCl 4,17697 10696,28138

Fe2(SO4)3 30,73272

Al2(SO4)3 33,46232 *Filtrat ke pengolahan :

CaSO4 39,10600 Na2SO4 16137,34598

MgSO4 71,01501 HCl 3,75928

H2SO4 625,43474 Fe2(SO4)3 27,65945

H2O 124701,68323 Al2(SO4)3 30,11609

151011,82873 CaSO4 35,19540

MgSO4 63,91350

*Dari utilitas H2SO4 562,89127

Air pencuci 4668,42286 H2O 123454,66640

Air pencuci 4668,42286

144983,97021

5. SPRAY DRYER ( B – 310 )

Masuk Kg Keluar Kg

*Cake silica gel ( dari H – 250 ) *Silica gel ( Ke F – 410 )

SiO2 7575,83333 SiO2 7568,25750

H2O 3120,44805 H2O 30,39461

10696,28138 7598,65211

*Udara

Udara + H2O uap 19003,93237 *H2O uap+ padatan ( ke H – 313 )

udara+H2O uap 19003,93237

H2O ( uap ) 3090,05344

SiO2 7,57583

3097,62927

III - 6 Utilit Neraca Massa

6. CYCLONE ( H – 313 )

Masuk kg Keluar kg

*Udara ( ke udara bebas ) *Silica gel ( ke F – 410 )

Udara + H2O uap 19003,93237 SiO2 7,50008

H2O (uap) 3090,05344

SiO2 7,57583 *Udara (ke udara bebas)

Udara + H2O uap 19003,93237

H2O (uap) 3090,05344

SiO2 0,07576

BAB IV

NERACA PANAS

Kapasitas Produksi = 60000 ton

Satuan = kilo kalori

Waktu Operasi = 1 jam proses

Suhu Refference = 25oC = 298,15 K

Scale up Factor = 13,39045

1. ELECTRIC FURNACE ( Q – 210 )

Masuk Kkal Keluar Kkal

*H Soda Ash ( dari F – 110 )

Na2CO3 18217,45682 Na2O.SiO2 4391186,24887

Na2SO4 15,46503 Na2SO4 3818,86165

NaCl 6,89707 NaCl 2070,69227

H2O 33,47613 Fe2O3 3769,77686

18273,29505 Al2O3 3705,21473

CaO 5147,71694

*H Pasir silika ( dari F – 120 ) MgO 8822,78872

SiO2 9077,61544 4418521,30004

IV - 2 Utilit Neraca Panas

* Produk gas buang

Al2O3 13,05886 CO2 2022973,37311

CaO 17,02472 H2O 22733,77430

MgO 35,36972 2045707,14742

H2O 164,92549

9319,94706 ∆HR Reaksi 650602,14903

Q supply 6090561,11191 Q loss 304528,05560

6768756,50305 6768756,50305

2. COOLING CONVEYOR ( J – 220 )

Masuk Kkal Keluar Kkal

*H Produk Na.Silicate ( ke F – 222 ) *H Produk Na.Silicate ( ke F – 222)

Na2O.SiO2 4391186,24887 Na2O.SiO2 16769,39648

Na2SO4 3818,86165 Na2SO4 15,46098

NaCl 2070,69227 NaCl 6,90382

Fe2O3 3769,77686 Fe2O3 11,95283

Al2O3 3705,21473 Al2O3 13,05886

CaO 5147,71694 CaO 17,02472

MgO 8822,78871 MgO 35,36972

16869,16740

Q terserap 4401652,13264

3. REAKTOR ( R – 230 )

Masuk Kkal Keluar Kkal

*Produk Na.Silicate ( dari F – 222 ) *Produk Silica gel ( ke M – 240 )

Na2O.SiO2 16769,39648 SiO2 63676,82623

Na2SO4 15,46098 Na2SO4 144920,35406

NaCl 6,90382 HCl 27,92753

Fe2O3 11,95283 Fe2(SO4)3 178,07856

Al2O3 13,05886 Al2(SO4)3 217,36978

CaO 17,02472 CaSO4 260,98778

MgO 35,36972 MgSO4 551,36332

16869,16740 H2SO4 8928,09505

*Sulfuric Acid (dari F-130) H2O 89766,11311

H2SO4 26804,34603 308527,11543

H2O 1340,21730

28144,56334

∆HR Reaksi 3087220,36116 Q terserap 2823706,97647

IV - 4 Utilit Neraca Panas

4. TANGKI PELARUT ( M – 240 )

Masuk Kkal Keluar Kkal

*Produk silica gel ( dari R – 230 ) *Campuran produk ( ke H – 250 )

SiO2 63676,82623 SiO2 12787,25945

Na2SO4 144920,35406 Na2SO4 31081,50698

HCl 27,92753 HCl 5,97180

Fe2(SO4)3 178,07856 Fe2(SO4)3 38,17033

Al2(SO4)3 217,36978 Al2(SO4)3 46,62626

CaSO4 260,98778 CaSO4 54,22430

MgSO4 551,36332 MgSO4 118,57882

H2SO4 8928,09505 H2SO4 1915,76786

H2O 89766,11311 H2O 935834,99834

308527,11543 981883,10415

*Air Proses

H2O 610684,68571

∆H solution 62671,30295

981883,10415 981883,10415

5. SPRAY DRYER ( B – 310 )

Masuk Kg Keluar Kg

*Cake Silica Gel ( dari H – 250 ) *Silica Gel ( Ke F - 410 )

SiO2 12787,25945 SiO2 230977,82358

H2O 23417,68306 H2O 3799,32605

36204,94251 234777,14963

H udara + H2Ouap 3690854,07360 *H2O uap (ke udara bebas)

H2O(uap) + padatan 135021,49042

H udara + H2O uap 3357260,37606

3492281,86648

3727059,01611 3727059,01611

6. HEATER ( E – 313 )

Masuk Kg Keluar Kg

*H dari udara bebas *H ke B-330

Udara + H2O uap 93159,09950 Udara panas + H2O uap 3357260,37606

Q supply 3435896,08059 Q loss 171794,80403

IV - 6 Utilit Neraca Panas

7. COOLING CONVEYOR – 2 ( J – 320 )

Masuk Kkal Keluar Kkal

*H silica gel (dari B-313) *H silica gel (ke F-410)

SiO2 230977,82358 SiO2 9068,53783

H2O 3799,32605 H2O 151,97304

*H silica gel (dari H-313) Q terserap 225731,37341

SiO2 174,73465

BAB V

SPESIFIKASI ALAT

1. SILO Na2CO3 ( F – 110 )

Fungsi : Menampung soda ash dari supplier

Type : Silinder tegak dengan tutup atas plat dan bawah conis

Dasar pemilihan : Umum digunakan untuk menampung padatan

Volume : 6725,775 cuft = 191,969 m3

Diameter : 12 ft

Tinggi : 60 ft

Tebal shell : 5/16 in

Tebal tutup atas : 5/16 in

Tebal tutup bawah : 5/16 in

Bahan konstruksi : Carbon Steel SA-283 grade C ( Brownell & Young : 253)

Jumlah : 4 buah

2. SCREW CONVEYOR – 1 ( J – 111)

Fungsi : Membawa bahan dari supplier ke J -112

Type : Plain spouts or chutes

Dasar pemilihan : Umum digunakan untuk padatan dengan sistem tertutup

Kapasitas : 186,827 cuft/jam

Panjang : 30 ft

V - 2 Utilit Spesifikasi Alat

Kecepatan Putaran : 10 rpm

Power : 3,4 hp

Jumlah : 1 buah

3. BUCKET ELEVATOR – 1 ( J – 112 )

Fungsi : Memindahkan bahan dari J – 111 ke F -110

Type : Continuous Bucket Elevator

Dasar pemilihan : Untuk memindahkan bahan dengan ketinggian tertentu

Ukuran : 6 in x 4 in x 4 1/4 in

Bucket spacing : 12 in

Tinggi elevator : 25 ft

Ukuran feed (max.) : ¾ in

Bucket speed : 215 ft/menit

Putaran Head shaft : 41 rpm

Lebar belt : 7 in

Power total : 2 hp

Jumlah total : 1 buah

4. SCREW CONVEYOR – 2 ( J – 113 )

Fungsi : Membawa bahan dari F – 110 ke Q - 210

Type : Plain spouts or chutes

Dasar pemilihan : Umum digunakan untuk padatan dengan sistem tertutup

Panjang : 30 ft

Diameter : 14 in

Kecepatan Putaran : 10 in

Power : 3,4 hp

Jumlah : 1 buah

5. SILO SiO2( fine ground ) ( F – 120 )

Fungsi : Menampung pasir silika dari supplier

Type : Silinder tegak dengan tutup atas plat dan bawah conis

Dasar pemilihan : Umum digunakan untuk menampung padatan

Volume : 7393,863 cuft = 210,519 m3

Diameter : 12 ft

Tinggi : 62 ft

Tebal shell : 3/8 in

Tebal tutup atas : 3/8 in

Tebal tutup bawah : 3/8 in

Bahan konstruksi : Carbon steel SA-283 grade C ( Brownell and Young: 253 )

Jumlah : 2 buah

6. SCREW CONVEYOR – 3 ( J – 121 )

Fungsi : Membawa bahan dari supplier ke J -120

Type : Plain spouts or chutes

V - 4 Utilit Spesifikasi Alat

Kapasitas : 102,693 cuft/jam

Panjang : 30 ft

Diameter : 12 in

Kecepatan Putaran : 10 rpm

Power : 1,9 hp

Jumlah : 1 buah

7. BUCKET ELEVATOR – 2 ( J – 122 )

Fungsi : Memindahkan bahan dari J – 121 ke F - 120

Type : Continuous Bucket Elevator

Dasar pemilihan : Umum digunakan untuk menampung padatan

Kapasitas : 7670,953 kg/jam = 7,671 ton/jam

Ukuran : 6 in x 4 in x 4 1/4 in

Bucket spacing : 12 in

Tinggi elevator : 25 ft

Ukuran feed ( max. ) : ¾ in

Bucket speed : 73 ft/menit

Putaran Head shaft : 14 rpm

Lebar belt : 7 in

Power total : 1,5625 hp

8. SCREW CONVEYOR – 4 ( J – 123 )

Fungsi : Membawa bahan dari F – 120 ke Q -210

Type : Plain spouts or chutes

Dasar pemilihan : Umum digunakan untuk padatan dengan sistem tertutup

Kapasitas : 102,478 cuft/jam

Panjang : 30 ft

Diameter : 12 in

Kecepatan Putaran : 10 rpm

Power : 1,9 hp

Jumlah : 1 buah

9. TANGKI PENAMPUNG H2SO4 ( F – 130 )

Fungsi : Menampung sulfuric acid dari supplier

Type : Silinder tegak dengan tutup atas dish dan bawah datar

Dasar pemilihan : Umum digunakan pada tekanan atmospheric

Volume : 9444,939 cuft

Diameter : 23 ft

Tinggi : 23 ft

Tebal shell : 7/16 in

Tebal tutup atas : 7/16 in

Tebal tutup bawah : ¼ in

Bahan Konstruksi : Carbon steel SA-283 grade C( Brownell and Young : 253 )

V - 6 Utilit Spesifikasi Alat

10. POMPA – 1 ( L – 131 )

Fungsi : Mengalirkan sulfuric acid dari F – 130 ke R - 230

Type : Centrifugal Pump

Dasar pemilihan : Sesuai untuk viskositas rendah, efisiensi tinggi

Rate Volumetrik : 32,710 gpm

Total Dynamic Head : 44 ft.lbf/lbm

Efisiensi motor : 81%

Power : 1,6 hp = 1,2 kW

Jumlah : 1 buah

11. ELECTRIC FURNACE ( Q – 210 )

Fungsi : Mereaksikan pasir silika dan soda ash membentuk sodium

silicate.

Type : XLE 4080 ( L & L Special Furnace Co. )

Dasar pemilihan : Umum digunakan untuk menampung padatan

Kapasitas maksimum : 1500 lb

Temperature : maksimum 1648oC ( 3000oF)

Control Voltage : 208 - 240 Volts ; 3 phase

Lebar : 42 in

Panjang : 39 in

Diameter : 81 in

Kaloric Load : 96 kWh

= 128,7381 hp = 129 hp

Bahan : Heavy Gauge Steel with external bracing angles

( welded )

Isolasi : Ceramic Fiber

Tebal isolasi : 24 in

Jumlah : 1 buah

12. COOLING CONVEYOR – 1 ( J – 220 )

Fungsi : Mendinginkan bahan sampai suhu 30oC

Type : Plain spouts or chutes

Dasar pemilihan : Umum digunakan untuk padatan dengan sistem tertutup

Kapasitas : 160,045 cuft/jam

Panjang : 45 ft

Diameter : 12 in

Kecepatan Putaran : 12 rpm

Power : 4,4 hp

Tebal jaket standard : 2 in

Jumlah : 1 buah

13. BUCKET ELEVATOR – 3 ( J – 221 )

Fungsi : Memindahkan bahan dari J – 220 ke F - 222

Type : Continuous Bucket Elevator

V - 8 Utilit Spesifikasi Alat

Kapasitas : 15472,719 kg/jam = 15,473 ton/jam

Ukuran : 8 in x 5 in x 5 1/4 in

Bucket spacing : 14 in

Tinggi elevator : 25 ft

Ukuran feed (max.) : ¾ in

Bucket speed : 129 ft/menit

Putaran Head shaft : 25 rpm

Lebar belt : 7 in

Power total : 2 hp

Jumlah total : 1 buah

14. SILO SEMENTARA – 1 ( F – 222 )

Fungsi : Menampung soda ash dari supplier

Type : Silinder tegak dengan tutup atas plat dan bawah conis

Dasar pemilihan : Umum digunakan untuk menampung padatan

Volume : 1911,502 cuft

Diameter : 7,9 ft

Tinggi : 39,3 ft

Tebal shell : 1/4 in

Tebal tutup atas : 1/4 in

Tebal tutup bawah : 5/16 in

Bahan konstruksi : Carbon steel SA-283 grade C ( Brownell and Young: 253 )

15. REAKTOR ( R – 230 )

Perhitungan dan penjelasan ada pada bab VI Spesifikasi Alat Utama.

16. POMPA – 2 ( L – 231 )

Fungsi : Mengalirkan bahan dari R – 230 ke M – 240

Type : Reciprocating Pump

Dasar pemilihan : Untuk viskositas tinggi dan bahan mengandung solid

Rate Volumetrik : 54,927 gpm

Total Dynamic Head : 40,276 ft.lbf/lbm

Effisiensi motor : 80%

Power : 3,592 hp

Jumlah : 1 buah

17. TANGKI PELARUT ( M – 240 )

Fungsi : Melarutkan bahan yang tidak diinginkan dengan air

Type : Silinder tegak dengan tutup atas datar dan bawah conical

dilengkapi dengan pengaduk.

Dasar pemilihan : Sesuai untuk fase solid – liquid

Operasi : Batch

Dimensi Shell

Diameter shell, inside = 9,72 ft

Tinggi shell = 19,43 ft

V - 10 Utilit Spesifikasi Alat

Dimensi Tutup

Tebal tutup atas ( dishead ) = ¼ in

Tebal tutup bawah ( conical ) = ¼ in

Bahan konstruksi = Carbon steel SA-283 grade C

Jumlah tangki = 2 buah

Sistem Pengaduk

Dipakai impeller jenis turbin dengan 6 buah flat balde dengan 2 buah impeller

Diameter impeller = 3,24 ft

Panjang blade = 0,81 ft

Lebar blade = 0,65 ft

Power motor = 67,5 hp

18. POMPA – 3 ( L -241 )

Fungsi : Mengalirkan bahan dari M – 240 ke H - 250

Type : Reciprocating Pump

Dasar pemilihan : Untuk viskositas tinggi dan bahan mengandung solid

Rate Volumetrik = 592,657 gpm

Total Dynamic Head = 40,11 ft.lbf/lbm

Effisiensi motor = 88%

Power = 12,75 hp

19. FILTER PRESS ( H – 250 )

Fungsi : Memisahkan filtrat dan cake

Type : Plate and frame filter press with double frame

Dasar pemilihan : Sesuai dengan kadar solid pada bahan

Bahan konstruksi : Rubber – covered cast iron

Kapasitas = 1188,4 cuft

Ukuran = 30 in x 30 in

Tebal frame = 2 1/2

Jumlah frame = 61 frame

Tekanan = 40 psi ( Foust, hal. 670 )

Jumlah alat = 2 buah ( 1 buah standby running )

20. SCREW CONVEYOR – 5 ( J – 251 )

Fungsi : Membawa bahan dari H – 250 ke J – 252

Type : Plain spouts or chutes

Dasar pemilihan : Umum digunakan untuk padatan dengan sistem tertutup

Kapasitas = 211,146 cuft/jam

Panjang = 30 ft

Diameter = 14 in

Kecepatan Putaran = 12 rpm

Power = 2,680 hp

V - 12 Utilit Spesifikasi Alat

21. BUCKET ELEVATOR – 4 ( J – 252 )

Fungsi : Memindahkan bahan dari J – 251 ke F - 253

Type : Continuous Bucket Elevator

Dasar pemilihan : Untuk memindahkan bahan dengan ketinggian tertentu

Kapasitas = 10696,281 kg/jam = 10,696 ton/jam

Ukuran = 6 in x 4 in x 4 1/4 in

Bucket spacing = 12 in

Tinggi elevator = 25 ft

Ukuran feed (max.) = ¾ in

Bucket speed = 172 ft/menit

Putaran Head shaft = 33 rpm

Lebar belt = 7 in

Power total = 2 hp

Jumlah total = 1 buah

22. SILO SEMENTARA – 2 ( F – 253 )

Fungsi : Menampung bahan selama 8 jam

Type : Silinder tegak dengan tutup atas plat dan bawah conis

Dasar pemilihan : Umum digunakan untuk menampung padatan

Volume = 1689,17 cuft

Diameter = 7,55 ft

Tinggi = 37,75 ft

Tebal tutup atas = 3/16 in

Tebal tutup bawah = 3/16 in

Bahan konstruksi = Carbon steel SA-283 grade C ( Brownell and Young : 253 )

Jumlah = 1

23. SPRAY DRYER ( B – 310 )

Fungsi : Mengeringkan dan sizing silica gel dengan bantuan udara

panas.

Type : Counter – current nozzle atomization

Dasar pemilihan : Sesuai dengan jenis bahan dan ukuran produk

Volume = 351,910 cuft

Diameter = 4,821 ft

Tinggi = 19,285 ft

Tebal shell = 3/16 in

Tebal tutup atas = 3/16 in

Tebal tutup bawah = 3/16 in

Bahan konstruksi = Carbon steel SA-283 grade C ( Brownell and Young:253 )

Jumlah = 1 buah

Nozzle Atomization

Type = Standard perforated pipe

Bahan konstruksi = Commercial steel

Diameter = 6,73 mm

V - 14 Utilit Spesifikasi Alat

24. HEATER ( E – 311 )

Fungsi : Memanaskan udara sampai dengan suhu 175oC

Type : 1 – 2 Shell and Tube Heat Changer ( Fixed Tube )

Dasar pemilihan : Umum digunakan dan mempunyai range perpindahan

panas yang besar.

Tube : Dari Kern : T. 9, untuk 3/4 in. OD tubes on 1-in. triangular pitch;

n ( tube passes ) = 2

Panjang = 16

Pitch = 1 in square

Jumlah Tube, Nt = 1024

Passes = 2

Shell : ID = 37

Passes = 1

Heat Exchanger Area, A = 678,59 ft2 = 63,04 m2

Jumlah exchanger = 1 buah

25. BLOWER ( G – 312 )

Fungsi : Memindahkan udara dari udara bebas ke B – 310

Type : Centrifugal Blower

Dasar pemilihan : Sesuai dengan jenis bahan, efisiensi tinggi

Rate volumetrik = 7475,924

Efisiensi motor = 80%

Power = 77 hp

Jumlah = 1 buah

26. CYCLONE ( H – 313 )

Fungsi : Untuk memindahkan padatan dari gas

Type : Van Tongeren Cyclone

Dasar pemilihan : Efektif dan sesuai dengan jenis bahan

Diameter partikel = 0,000045 ft

Tebal shell = 3/16 in

Tebal tutup atas = 3/16 in

Tebal tutup bawah = 3/16 in

Jumlah = 1 buah

27. COOLING CONVEYOR – 2 ( J – 320 )

Fungsi : Mendinginkan bahan sampai suhu 30oC

Type : Plain Spouts or chutes

Dasar pemilihan : Umum digunakan untuk padatan dengan sistem tertutup

Kapasitas = 101,618 cuft/jam

Panjang = 30 ft

Diameter = 10 in

Kecepatan Putaran = 10 rpm

V - 16 Utilit Spesifikasi Alat

Jumlah = 1 buah

28. BUCKET ELEVATOR – 5 ( J – 321 )

Fungsi : Memindahkan bahan dari J – 320 ke F - 410

Type : Continuous Bucket Elevator

Dasar pemilihan : Untuk memindahkan bahan dengan ketinggian tertentu

Kapasitas = 7575,758 kg/jam = 7,576 ton/jam

Ukuran = 6 in x 4 in x 4 1/4 in

Bucket spacing = 12 in

Tinggi elevator = 25 ft

Ukuran feed (max.) = ¾ in

Bucket speed = 122 ft/menit

Putaran Head shaft = 23 rpm

Lebar belt = 7 in

Power total = 2 hp

Jumlah total = 1 buah

29. SILO SILICA GEL ( F – 410 )

Fungsi : Menampung produk silica gel

Type : Silinder tegak dengan tutup atas plat dan bawah conis

Dasar pemilihan : Umum digunakan untuk menampung padatan

Volume = 4303,823 cuft

Tinggi = 52 ft

Tebal shell = 5/16 in

Tebal tutup atas = 5/16 in

Tebal tutup bawah = 5/16 in

Bahan konstruksi = Carbon steel SA-283 grade C ( Brownell and Young:253 )

VI - 1 Utilit Spesifikasi Alat Utama

BAB VI

SPESIFIKASI ALAT UTAMA

VI.1. Keterangan Alat

Nama Alat : REAKTOR ( R – 230 )

Fungsi : Mereaksikan sodium silicate dan sulfuric acid membentuk silica

gel.

Type : Silinder tegak, tutup atas dishead dan tutup bawah conical

dilengkapi dengan pengaduk dan jaket.

Jenis : Batch

VI.2. Prinsip Kerja

Berdasarkan pertimbangan atas fase zat yang bereaksi dan kapasitas

produksi maka reaktor dapat dibedakan jenisnya yaitu : reaktor berpengaduk

merupakan fase solid sedangkan sulfuric acid merupakan fase liquid maka dipilih

jenis reaktor tangki berpengaduk ( mixed flow ) untuk memudahkan dan

mempercepat kontak reaksi.

Reaktor tangki berpengaduk ( mixed flow ) ini berupa silinder tegak

dengan tutup atas berbentuk standart dishead head dan tutup bawah berbentuk

conical yang dilengkapi dengan jaket yang berfungsi sebagai penjaga suhu.

VI.3. Kondisi Operasi

Tekanan Operasi : 1 atm

Suhu Operasi : 60oC

Waktu Tinggal : 3 jam

Kondisi Bahan Baku :

Sodium Silicate

Komponen Berat (kg) Fraksi berat

ρ (gr/cc)

Perry 7ed, T.2-1

Na2O.SiO2 15390,4982 0,9947 3,4142

Na2SO4 13,3905 0,0009 2,698

NaCl 6,6952 0,0004 2,163

Fe2O3 12,2735 0,0008 5,12

Al2O3 9,9722 0,0006 3,99

CaO 16,1090 0,0010 3,32

MgO 23,7800 0,0015 3,65

15472,7186 1,0000

ρ campuran =

1

VI - 3 Utilit Spesifikasi Alat Utama

= 213,135 lb/cuft

Sulfuric Acid

Komponen Berat (kg) Fraksi berat

ρ (gr/cc)

Perry 7ed, T.2-1

H2SO4 13134,130 0,9800 1,834

H2O 268,043 0,0200 1

13402,173 1,0000

ρ campuran =

1

∑

Fraksi komponenρ komponen x 62,43lb/cuft= 112,618 lb/cuft

ρ campuran semua = 150,703 lb/cuft

Rate massa = 28874,892 kg/jam = 63657,586 lb/jam

Rate volumetrik = rate massa ( lb/jam ) = 422,404 cuft/jam

densitas ( lb/cuft )

VI.4. Perencanaan Dimensi Reaktor

Bentuk reaktor = Silinder tegak, tutup atas dishead, tutup bawah conical

Waktu tinggal = 3 jam ( US Patent no. 0020018743 : 8 )

Rate massa = 28874,89 kg/jam = 63657,58601 lb/jam

ρ bahan = 150,703 lb/cuft

Volumetrik bahan = 422,404 cuft/jam = 7,040 cuft/menit

Untuk density = 150,703 lb/cuft bahan termasuk kelas D dengan F = 3

( Badger, Tabel 16-6 )

Dengan waktu tinggal 3 jam dimana volume bahan mengisi 80% volume tangki

Volume bahan = 1267,212 cuft

Volume tangki = 1584,015 cuft

Menentukan Ukuran Tangki Dan Ketebalannya

Diambil dimention ratio = H / D = 2 ( Ulrich; T.4-27 hal. 248 )

Volume tangki = ¼ . π . D2 . 2D

1584,015 = 1008,927

D = 10 ft = 120 in

H = 20 ft = 241 in

Menentukan Tebal Minimum Shell

Tebal shell berdasarkan ASME Code untuk cylindrical tank :

t min =

P x ri

fE-0,6P+ C ( Brownell and Young, Pers. 13-1, hal. 254)

dengan :

t min = tebal shell minimum ; in

P = tekanan tangki ; psi

ri = jari-jari tangki ; in (1/2 D)

C = faktor korosi ; in (digunakan 1/8)

E = faktor pengelasan, digunakan double welded, E = 0,8

f = stress allowable, bahan konstruksi Carbon Steel SA-283 grade C,

maka f = 12650 psi ( Brownell and Young, T.13-1 )

P operasi = P hydrostatic = ρ x H = 21 psi

VI - 5 Utilit Spesifikasi Alat Utama

P design diambil 10% lebih besar dari P operasi untuk faktor keamanan.

P design = 23 psi

R = 1/2 D = 5 ft = 60 in

t min = 0,2625 in digunakan t = 5/16 in

Dimensi Tutup Atas, Standard Dishead

Untuk D = 120 in dengan ts = 5/16 in, dari Brownell Tabel 5.7 didapat :

icr = 7 ¼ in dan rc = 114 in

Tebal Standard Torispherical Dishead ( Atas )

0,885 x P x rc

th = + C ( Brownell and Young; pers.13.12 )

fE - 0,1P

dengan :

th = tebal dishead minimum ; in

P = tekanan tangki ; psi

rc = knuckle radius ; in ( Brownell and Young; Tabel 5.7 )

E = faktor pengelasan, digunakan double welded, E = 0,8

C = faktor korosi ; in ( digunakan 1/8 in )

f = stress allowable, bahan konstruksi Carbon Steel SA - 283 grade C

maka f = 12650 psi

th = 0,355 in, digunakan t = 3/8 in

Penentuan Dimensi Tutup Atas Dishead

Dimana : ID = ID shell = 120 in

a = ID/2 = 60 in

Rc ( r ) = radius of dish = 114 in

icr ( rc ) = inside crown radius = 7 ¼ in

( Brownell and Young; Tabel 13.1 )

AB = ID/2 - icr = 53 in

BC = r - icr = 107 in

AC = √( BC )2 - ( AB )2 = 93 in

b = r - √( BC )2 - ( AB )2 = 21 in

sf = straight flange = dipilih 2 in = 2 in Brownell and Young Tabel 5.6

t = tebal dishead = 5/16 = 0,3125 in

OA = t + b + sf = 24 in

Tutup Bawah, Conis

P x D

Tebal Conical = + C ( Brownell, hal. 118 ; ASME Code) 2 cos α ( Fe - 0,6P )

dengan α = 1/2 sudut conis = 30/2 = 15o = 0,966

tc = 0,267 in = 5/16 in

Tinggi Conical

h = tag α ( D - m ) ( Hesse, hal. 91-92 )

2

Keterangan :

α = Cone angle = 15o = 0,267949

D = Diameter tangki, ft

m = 1 ft

VI - 7 Utilit Spesifikasi Alat Utama

VI.4.1. Perhitungan Sistem Pengaduk

Dipakai impeler jenis turbin dengan 6 buah flat blade ( Perry 6ed ; hal.19-9 )

Diameter impeler ( Da ) = 1/3 diameter shell = 3,343 ft

Lebar blade ( w ) = 0,2 diameter impeller = 0,669 ft

Panjang blade = 0,25 x diameter impeller = 0,836 ft

Penentuan Putaran Pengaduk

V = π x Da x N ( Joshi, hal; 389 )

dengan :

V = peripheral speed ; m/menit. Untuk pengaduk jenis turbin :

peripheral speed = 200-250 m/menit ( Joshi, hal; 389 )

Da = diameter pengaduk ; m

N = putaran pengaduk ; rpm

Diambil putaran pengaduk, N = 70 rpm = 1,167 rps

Da = 3 ft = 1,019 m

V = π x 0,915 x 70 = 223,979 m/menit ( memenuhi range 200 - 250 m/menit )

Penentuan Jumlah Pengaduk

sg bahan = ( ρ bahan/ρ reference ) x sg reference ( Himmelblau 5ed : hal. 24 )

= 2,4140

Jumlah pengaduk = ( tinggi liquid x sg ) / diameter tangki ( Joshi, hal; 389 )

= 3,862325 ≈ 4 buah

Bilangan Reynolds ( NRe )

Putaran Pengaduk, N = 70 rpm = 1,167 rps

sg bahan = ( ρ bahan/ρ reference ) x sg reference

μ campuran = 0,000277 lb/ft.dt ( berdasarkan sg bahan )

ρ campuran = 150,703 lb/cuft

Nre = ρ x D2x N / μ = 63806867

Karena Nre > 10000 maka digunakan baffle ( Perry 6ed, hal 19-8 )

Untuk Nre > 10000 diperlukan 4 buah baffle, sudut 90o ( Perry 6ed, hal 19-8 )

Lebar Baffle

J = J/Dt =1/12

Lebar baffle, J = 0,836 ft

Untuk Nre > 10000 perhitungan power digunakan Ludwig, Vol. 1 pers. 5.5

P = K3x ρ x N3 x D5

g

dengan :

P = power ; hp

K3 = faktor mixer ( turbin ) = 6,3 ( Ludwig, vol. 1 T.5.1, hal. 192 )

g = konstanta gravitasi ; lb/dt2

ρ = densitas ; lb/cuft

N = kecepatan putaran impeller ; rps

D = diameter impeller ; ft

VI - 9 Utilit Spesifikasi Alat Utama

Untuk 4 buah impeller maka power input = 282,603 hp

Perhitungan Losses Pengaduk :

Gland losses ( kebocoran tenaga akibat poros dan bearing ) = 10% ( Joshi, 399 )

Gland Losses 10% = 28,260 hp

Power input dengan gland losses = 310,864 hp

Transmission system losses = 20% ( Joshi, 399 )

Transmission system losses 20% = 62,173 hp

Power input dengan transmission system losses = 373,036 hp

Digunakan power motor = 373 hp

VI.4.2. Perhitungan Sistem Pendingin

Perhitungan Jaket

Perhitungan sistem penjaga suhu : ( Kern, hal 719 )

Dari neraca panas : suhu yang dijaga = 60oC

Penentuan jaket berdasarkan rate terbesar, Q = 2823707 kkal/jam

= 11197879,53 btu/jam

Suhu masuk bahan rata-rata = 30oC = 86 oF

Suhu keluar bahan = 60oC = 140 oF

∆T = 54 oF

Kebutuhan media = 141185,35 kg/jam = 311257,22 lb/jam

Densitas media = 62,43 lb/cuft

Rate volumetrik = rate massa ( lb/jam ) = 2261,4985 cuft/jam

densitas ( lb/cuft )

Asumsi kecepatan aliran = 3 ft/dt ( Kern, T. 12, hal. 845 )

Luas penampang = rate volumetrik ( cuft/dt ) = 0,209 ft2

kecepatan aliran ( ft/dt )

Luas penampang = π / 4 ( D22 - D12 )

dengan :

D1 = diameter luar bejana = di bejana + ( 2 x tebal ) = 10,0818 ft

D2 = diameter dalam jaket = 10,1309 ft

Spasi = D2 - D1 = 0,025 ft = 0,2952 > ¼ in

2

Maka digunakan spasi jaket = 5/16 in

D jaket = 10,1309 + ( ¼ in / 12 ) = 10,134 ft

Penentuan Tebal Jaket

Tebal jaket berdasarkan ASME Code untuk cylindrical :

t min =

P x ri

fE-0,6P+ C ( Brownell and Young, Pers. 13-1, hal. 254)

dengan :

t min = tebal shell minimum ; in

P = tekanan tangki ; psi

ri = jari-jari tangki ; in ( 1/2 D )

C = faktor korosi ; in ( digunakan 1/8 )

E = faktor pengelasan, digunakan double welded, E = 0,8

VI - 11 Utilit Spesifikasi Alat Utama

maka f = 12650 psi ( Brownell and Young, T. 13-1 )

R = 1/2 D = 5,067 in

t min = 0,264 in digunakan t = 1/4 in

Penentuan Tinggi Jaket

Ud = 300 btu/jam.ft2oF ( Kern, Tabel 8 )

A = Q / Ud x ∆t = 620,2642 ft2

A jaket = A shell + A conis

A shell = π . D . h ( silinder )

A conis = 0,785 ( D x m ) √4h2 + ( D - m ) + 0,785 d2 ( Hesse : pers. 4-16 )

Untuk diameter ≤ 114 in, m = 12 in = 1 ft

d = inside diameter jaket = 10,134 ft

D = outside diameter jaket OD + ( 2 x tebal jaket ) = 10,074 ft

A conis = 268,677 ft

A jaket = A shell + A conis

620,264227 = ( π ( 10,134 x 1,210 ) h ) + 268,677 ft

h jaket = 19 ft

Spesifikasi

Nama alat : REAKTOR ( R - 230 )

Fungsi : Mereaksikan sodium silicate dan sulfuric acid membentuk silica gel.

Type : Silinder tegak, tutup atas dishead dan tutup bawah conical dilengkapi

pengaduk dan jaket.

Jenis : Batch

Dimensi Shell

Diameter shell, inside = 10 ft

Tinggi shell = 20 ft

Tebal shell = 5/16 in

Dimensi Tutup

Tebal tutup atas ( dishead ) = 3/8 in

Tinggi tutup atas = 21 in

Tebal tutup bawah ( conis ) = 5/16 in

Tinggi tutup bawah = 1,210 ft

Bahan konstruksi = Carbon steel SA-283 grade C

( Brownell and Young : 253 )

Jumlah = 3 buah ( semi-continuous system )

Sistem Pengaduk

Dipakai impeller jenis turbin dengan 6 buah flat blade dengan 4 buah impeller.

Diameter impeller = 3,3 ft

VI - 13 Utilit Spesifikasi Alat Utama

Lebar blade = 0,7 ft

Power motor = 373 hp

Sistem Pendingin

Diameter jaket = 10,134 ft

Tinggi jaket = 19 ft

Jaket spacing = 5/16 in

BAB VII

INSTRUMENTASI DAN KESELAMATAN KERJA

VII.1. Instrumentasi

Dalam rangka pengoperasian pabrik, pemasangan alat-alat instrumentasi

sangat dibutuhkan dalam memperoleh hasil produksi yang optimal. Pemasangan

alat-alat instrumentasi disini bertujuan sebagai pengontrol jalannya proses

produksi dari peralatan-peralatan pada awal sampai akhir produksi. Dengan alat

instrumentasi tersebut, kegiatan maupun aktifitas tiap-tiap unit dapat dicatat

kondisi operasinya sehingga sesuai dengan kondisi operasi yang dikehendaki seta

mampu memberikan tanda-tanda apabila terjadi penyimpangan selama proses

produksi berlangsung.

Pada uraian diatas dapat disederhanakan bahwa adanya alat instrumentasi

maka :

1. Proses produksi dapat berjalan sesuai dengan kondisi-kondisi yang

telah ditentukan sehingga diperoleh hasil yang optimum.

2. Proses produksi berjalan sesuai dengan efisiensi yang telah ditentukan

dan kondisi proses tetap terjaga pada kondisi yang sama.

3. Membantu mempermudah pengoperasian alat.

4. Bila terjadi penyimpangan selama proses produksi maka dapat segera

VII - 2 Utilit Instrumentasi dan Keselamatan Kerja

Adapun variabel proses yang diukur dibagi menjadi 3 bagian, yaitu :

1. Variabel yang berhubungan dengan energi, seperti temperatur,

tekanan, dan radiasi.

2. Variabel yang berhubungan dengan kuantitas dan rate, seperti pada

kecepatan aliran fluida, ketinggian liquid dan ketebalan.

3. Variabel yang berhubungan dengan karakteristik fisik dan kimia,

seperti densitas, kandungan air dll.

Yang harus diperhatikan didalam pemilihan alat instrumentasi adalah :

Level, range dan fungsi dari alat instrumentasi.

Ketelitian hasil pengukuran.

Konstruksi material.

Pengaruh yang ditimbulkan terhadap kondisi operasi proses yang

berlangsung.

Mudah diperoleh di pasaran.

Mudah dipergunakan dan mudah diperbaiki jika rusak.

Instrumentasi yang ada dipasaran dapat dibedakan dari jenis

pengoperasian alat instrumentasi tersebut, yaitu alat intrumentasi manual

atau otomatis. Pada dasarnya alat-alat kontrol yang otomatis lebih disukai

dikarenakan pengontrolannya tidak terlalu sulit, kontinyu, dan efektif,

sehingga menghemat tenaga kerja dan waktu. Akan tetapi mengingat

instrumentasi berjenis otomatis ini, maka pada perencanaan pabrik ini

sedianya akan menggunakan kedua jenis alat instrumentasi tersebut.

Adapun fungsi utama dari alat instrumentasi otomatis adalah :

Melakukan pengukuran.

Sebagai pembanding hasil pengukuran dengan kondisi yang harus

dicapai.

Melakukan perhitungan.

Melakukan koreksi.

Alat instrumentasi otomatis ini dapat dibagi menjadi tiga jenis, yaitu :

1. Sensing / Primary Element

Alat kontrol ini langsung merasakan adanya perubahan pada

variabel yang diukur, misalnya temperatur. Primary Element

merubah energi yang dirasakan dari medium yang sedang dikontrol

menjadi signal yang bisa dibaca ( yaitu dengan tekanan fluida ).

2. Receiving Element / Elemen Pengontrol

Alat kontrol ini akan mengevaluasi signal yang didapat dari

sensing element dan diubah menjadi skala yang bisa dibaca,

digambarkan dan dibaca oleh error detector. Dengan demikian

sumber energi bisa diatur sesuai dengan perubahan-perubahan

VII - 4 Utilit Instrumentasi dan Keselamatan Kerja

3. Transmitting Element

Alat kontrol ini berfungsi sebagai pembawa sinyal dari sensing

element ke receiving element.

Disamping ketiga jenis tersebut, masih terdapat peralatan pelengkap yang

lain, yaitu : Error Detector Element, alat ini akan membandingkan besarnya harga

terukur pada variabel yang dikontrol dengan harga yang diinginkan dan apabila

terdapat perbedaan alat ini akan mengirimkan sinyal error. Amplifier akan

digunakan sebagai penguat sinyal yang dihasilkan oleh error detector jika sinyal

yang dikeluarkan lemah. Motor operator sinyal error yang dihasilkan harus

diubah sesuai dengan kondisi yang diinginkan, yaitu dengan penambahan variabel

manipulasi. Final control element adalah untuk mengkoreksi harga variabel

manipulasi. Instrumentasi pada perencanaan pabrik ini :

1. Flow Control ( FC )

Mengontrol aliran setelah keluar pompa.

2. Flow Ratio Control ( FRC )

Mengontrol ratio aliran yang bercabang setelah pompa.

3. Level Control ( LC )

Mengontrol ketinggian bahan didalam tangki dapat juga digunakan

sebagai ( WC ) Weight Control.

4. Level Indicator ( LI )

5. Pressure Control ( PC )

Mengontrol tekanan pada aliran / alat.

6. Pressure Indicator ( PI )

Mengindikasikan / informatif tekanan pada aliran / alat.

7. Temperature Control ( TC )

Mengontrol suhu pada aliran / alat.

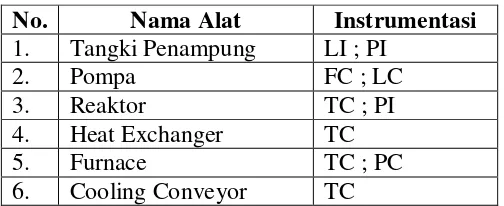

Tabel VII.1. Instrumentasi Pada Pabrik

No. Nama Alat Instrumentasi

1. Tangki Penampung LI ; PI

2. Pompa FC ; LC

3. Reaktor TC ; PI

4. Heat Exchanger TC

5. Furnace TC ; PC

6. Cooling Conveyor TC

VII.2. Keselamatan Kerja

Keselamatan kerja atau safety factor adalah hal yang paling utama yang

harus diperhatikan dalam merencanakan suatu pabrik, hal ini disebabkan karena :

Dapat mencegah terjadinya kerusakan-kerusakan besar yang disebabkan

oleh kebakaran atau hal lainnya baik terhadap karyawan maupun oleh

peralatan itu sendiri.

Terpeliharanya peralatan dengan baik sehingga dapat digunakan dalam

waktu yang cukup lama. Bahaya yang dapat timbul pada suatu pabrik

banyak sekali jenisnya, hal ini tergantung pada bahan yang akan diolah

VII - 6 Utilit Instrumentasi dan Keselamatan Kerja

Secara umum bahaya-bahaya tersebut dibagi dalam tiga kategori, yaitu :

1. Bahaya kebakaran.

2. Bahaya kecelakaan secara kimia.

3. Bahaya terhadap zat-zat kimia.

Untuk menghindari kecelakaan yang mungkin terjadi, berikut ini terdapat

beberapa hal yang perlu mendapat perhatian pada setiap pabrik pada umumnya

dan pabrik ini pada khususnya.

VII.2.1. Bahaya Kebakaran

A. Penyebab Kebakaran

Adanya nyala terbuka ( open flame ) yang datang dari unit utilitas,

workshop dan lain-lain.

Adanya loncatan bungan api yang disebabkan karena korsleting

aliran listrik seperti pada stop kontak, saklar serta instrument

lainnya.

B. Pencegahan

Menempatkan unit utilitas dan power plant cukup jauh dari lokasi

proses yang dikerjakan.

Menempatkan bahan yang mudah terbakar pada tempat yang

Memasang kabel atau kawat listrik di tempat-tempat yang

terlindung, jauh dari daerah yang panas serta memungkinkan

untuk terjadinya kebakaran.

Sistem alarm hendaknya ditempatkan pada lokasi dimana tenaga

kerja dengan cepat dapat mengetahui apabila terjadi kebakaran.

C. Alat Pencegah Kebakaran

Instalasi permanen seperti fire hydrant system dan sprinkle

otomatis.

Pemakaian portable fire-extinguisher bagi daerah yang mudah

dijangkau bila terjadi kebakaran. Jenis dan jumlah pada

perencanaan pabrik ini dapat dilihat pada tabel VII.1.

Untuk pabrik ini lebih disukai alat pemadan kebakaran tipe karbon

dioksida.

Karena bahan baku ada yang beracun maka perlu digunakan

kantong - kantong udara atau alat pernafasan yang ditempatkan

pada daerah - daerah strategis pada pabrik ini.

No. Tempat Jenis Berat serbuk Jarak semprot Jumlah

1. Pos Keamanan YA-10L 3,5 Kg 8 m 3

2. Kantor YA-20L 6,0 Kg 8 m 2

3. Daerah Proses YA-20L 8,0 Kg 7 m 4

4. Gudang YA-10L 4,0 Kg 8 m 2

5. Bengkel YA-10L 8,0 Kg 7 m 2

6. Unit Pembangkitan YA-20L 8,0 Kg 7 m 2

VII - 8 Utilit Instrumentasi dan Keselamatan Kerja

VII.2.2. Bahaya Kecelakaan

Karena kesalahan mekanik sering terjadi dikarenakan kelalaian pengerjaan

maupun kesalahan konstruksi dan tidak mengikuti aturan yang berlaku. Bentuk

kerusakan yang umum adalah karena korosi dan ledakan. Kejadian ini selain

mengakibatkan kerugian yang besar karena dapat mengakibatkan cacat tubuh

maupun hilangnya nyawa pekerja. Berbagai kemungkinan kecelakaan karena

mekanik pada pabrik ini dan cara pencegahannya dapat digunakan sebagai

berikut:

A. Vessel

Kesalahan dalam perencanaan vessel dan tangki dapat mengakibatkan

kerusakan fatal, cara pencegahannya :

Menyeleksi dengan hati-hati bahan konstruksi yang sesuai, tahan

korosi serta memakai corrosion allowance yang wajar. Untuk pabrik

ini, semua bahan konstruksi yang umum dapat dipergunakan dengan

pengecualian adanya seng dan tembaga. Bahan konstruksi yang biasa

dipakai untuk tangki penyimpanan, perpipaan dan peralatan lainnya

dalam pabrik ini adalah steel. Semua konstruksi harus sesuai dengan

standart ASME ( America Society Mechanical Engineering ).

Memperhatikan teknik pengelasan.

Penyediaan manhole dan handhole ( bila memungkinkan ) yang

memadai untuk inspeksi dan pemeliharaan. Disamping itu peralatan

tersebut harus dapat diatur sehingga mudah untuk dipergunakan.

B. Heat Exchanger

Kerusakan yang terjadi pada umumnya disebabkan karena

kebocoran-kebocoran. Hal ini dapat dicegah dengan cara :

Pada inlet dan outlet dipasang block valve untuk mencegah terjadinya

thermal expansion.

Drainhole yang cukup harus disediakan untuk pemeliharaan.

Pengecekan dan pengujian terhadap setiap ruangan fluida secara

sendiri-sendiri.

Memakai heat exchanger yang cocok untuk ukuran tersebut.

Disamping itu juga rate aliran harus benar-benar dijaga agar tidak

terjadi perpindahan panas yang berlebihan sehingga terjadi perubahan

fase dalam pipa.

C. Peralatan yang Bergerak

Peralatan yang bergerak apabila ditempatkan tidak hati-hati maka akan

menimbulkan bahaya bagi pekerja. Pencegahan bahaya ini dapat dilakukan

VII - 10 Utilit Instrumentasi dan Keselamatan Kerja

Pemasangan penghalang untuk semua sambungan pipa.

Adanya jarak yang cukup bagi peralatan untuk memperoleh kebebasan

ruang gerak.

D. Perpipaan

Selain ditinjau dari segi ekonomisnya, perpipaan juga harus ditinjau dari segi

keamanannya hal ini dikarenakan perpipaan yang kurang teratur dapat

membahayakan pekerja terutama pada malam hari, seperti terbentur, tersandung

dan sebagainya. Sambungan yang kurang baik dapat menimbulkan juga hal-hal

yang tidak diinginkan seperti kebocoran - kebocoran bahan kimia yang berbahaya.

Untuk menghindari hal-hal yang tidak diinginkan tersebut maka dapat dilakukan

dengan cara :

Pemasangan pipa hendaknya pada elevasi yang tinggi tidak didalam

tanah, karena dapat menimbulkan kesulitan apabila terjadinya

kebocoran.

Bahan konstruksi yang dipakai untuk perpipaan harus memakai bahan

konstruksi dari steel.

Sebelum dipakai, hendaknya diadakan pengecekan dan pengetesan

terhadap kekuatan tekan dan kerusakan yang diakibatkan karena

perubahan suhu, begitu juga harus dicegah terjadinya over stressing

atau pondasi yang bergerak.

Pemberian warna pada masing - masing pipa yang bersangkutan akan

E. Listrik

Kebakaran sering terjadi akibat kurang baiknya perencanaan instalasi listrik

dan kecerobohan operator yang menanganinya. Sebagai usaha pencegahannya

dapat dilakukan :

Alat-alat listrik dibawah tanah sebaiknya diberi tanda dengan cara di

cat