4. PENGUMPULAN DAN ANALISA DATA

4.1. Proses Produksi

Pada proses produksi pembuatan kertas di CV. Setia Kawan bahan baku utama yang digunakan adalah waste paper. Waste paper ini merupakan kertas- kertas bekas yang dibeli perusahaan dari supplier. Selanjutnya, waste paper ini akan diolah oleh perusahaan menggunakan mesin yang bersifat continue.

Proses produksi kertas ini terdiri atas 3 tahapan proses. Secara rinci, tahapan proses produksi kertas di CV. Setia Kawan dapat dilihat pada Peta Proses Operasi di Lampiran 1. Penjelasan 3 tahapan proses produksi kertas dapat dilihat pada sub bab di bawah ini.

4.1.1. Stock Preparation

Pertama-tama, bahan baku waste paper diolah menjadi buburan kertas.

Setelah menjadi buburan kertas, maka selanjutnya buburan kertas disaring dengan menggunakan mesin penyaring. Tujuan penyaringan ini adalah membuang kotoran dan mengurangi kadar air pada buburan kertas. Selanjutnya, buburan kertas yang telah disaring akan mengalami proses penghalusan. Tujuan proses penghalusan ini adalah untuk mengulang proses penyaringan sehingga didapat buburan kertas yang sangat halus. Pada proses penghalusan ini, perusahaan menggunakan bahan kimia dengan tujuan untuk menghilangkan tinta yang terdapat pada buburan kertas.

Di bawah ini merupakan mesin-mesin yang digunakan pada stock preparation:

1. Mesin Hidropulper

Mesin ini merupakan mesin yang digunakan untuk menggiling bahan baku waste paper sehingga buburan kertas. Pada mesin ini, konsistensi harus dijaga agar mesin dapat bekerja dengan maksimal.

2. Mesin HDC

Mesin ini merupakan pembersih awal yang melakukan pemisahan antara paku, staples, dan lain sebagainya sehingga menghasilkan buburan kertas yang bersih dari kotoran. Mesin ini digunakan untuk berat jenis yang besar.

3. Mesin Side Hill

Mesin ini merupakan mesin yang digunakan untuk menaikkan konsistensi buburan kertas dan menghilangkan kotoran-kotoran pada buburan kertas.

4. Mesin Fibreser

Mesin ini merupakan mesin yang digunakan untuk memecah serat yang berada pada buburan kertas. Mesin ini hampir sama dengan DDR aikawa.

Perbedaannya pada mesin ini, serat yang dipecahkan adalah serat panjang sedangkan DDR aikawa merupakan serat pendek.

5. Mesin GFC 600

Mesin ini merupakan mesin yang digunakan untuk penyaringan.

6. Mesin GFC 1000

Mesin ini juga merupakan mesin penyaringan. Perbedaannya dengan GFC 600 adalah mesin GFC 1000 menyaring kotoran yang partikelnya lebih kecil lagi sehingga apabila kotoran tidak tersaring pada GFC 600 maka akan disaring di mesin ini.

7. Mesin Floatator

Mesin ini digunakan untuk melakukan pengangkatan tinta yang ada pada buburan kertas. Pada mesin nantinya akan ditambahkan bahan kimia untuk mengangkat tinta pada buburan kertas.

8. Mesin LDC

Mesin ini memiliki fungsi sama dengan HDC. Perbedaannya, pada mesin HDC digunakan pada berat jenis besar, sedangkan pada mesin LDC digunakan untuk berat jenis yang kecil.

9. Mesin Disperser

Mesin ini merupakan mesin yang digunakan untuk menghilangkan dan mendispersikan partikel-partikel seperti lilin, bintik-bintik tinta, dan pengotor lainnya menjadi partikel yang lebih kecil sehingga tidak tampak oleh mata.

Pada mesin ini yang penghilangan dan pendispersian ini dilakukan dengan cara melakukan pemanasan sesuai dengan yang diinginkan.

10. Mesin Belcor

Mesin ini merupakan mesin yang digunakan untuk memisahkan antara bahan baku dengan kotoran berdasarkan berat jenis. Mesin ini memiliki saringan dimana digunakan untuk memisahkan antara bahan dengan kotoran yang ada.

11. Mesin DDR Aikawa

DDR aikawa ini merupakan refiner yang digunakan untuk memecah serat yang ada pada buburan kertas.

4.1.2. Paper Machine

Proses paper machine ini merupakan proses di mana buburan kertas akan diolah menjadi kertas. Pertama-tama, buburan kertas yang didapatkan dari proses stock preparation akan mengalami proses press part. Proses press part adalah merupakan proses pengurangan kadar air. Selanjutnya, buburan kertas akan mengalami proses dryer part yang mana merupakan proses pengeringan buburan kertas. Pada proses ini, buburan kertas diolah oleh mesin sedemikian sehingga menjadi kertas. Setelah pengeringan, kertas akan mengalami proses cooling atau pendinginan. Tujuan proses cooling ini adalah untuk mengurangi panas pada kertas. Setelah dingin, kertas akan mengalami proses calender. Pada proses calender ini, kertas akan dihaluskan sehingga permukaannya rata dan halus.

Setelah itu, kertas akan masuk pada proses pope reel. Proses pope reel ini merupakan proses akhir dimana kertas akan mengalami penggulungan.

Keseluruhan proses pada tahap paper machine ini dikerjakan dengan mesin yang mana dilakukan secara bertahap.

Di bawah ini merupakan penjelasan mesin-mesin yang digunakan dalam paper machine :

1. Mesin Wire Part

Wire part merupakan mesin yang digunakan untuk membentuk formasi kertas. Buburan kertas yang masuk pada mesin ini akan membentuk suatu formasi kertas. Buburan kertas pada mesin ini masih dalam keadaan basah karena kandungan air yang ada belum terbuang.

2. Mesin Press Part

Press part merupakan mesin yang berfungsi untuk mengurangi kadar air pada buburan keras. Pada mesin ini terdapat kain feel yang berfungsi sebagai penyerap air. Kain feel pada mesin press part akan membuat kandungan air pada kertas terserap.

3. Mesin Dryer Part

Dryer part adalah mesin yang digunakan untuk memanaskan kertas sehingga tidak terdapat kandungan air lagi pada kertas. Mesin dryer part ini terdiri dari 10 mesin yang tersusun secara seri. Jadi, pemanasan akan dilakukan secara bertahap mulai dari tahap suhu rendah hingga suhu tinggi dan kembali ke suhu rendah.

4. Mesin Cooling

Mesin ini merupakan mesin yang digunakan untuk mendinginkan kertas yang telah melalui mesin dryer part.

5. Mesin Calender

Mesin ini digunakan untuk menghaluskan kertas yang telah jadi. Hal ini dilakukan agar kertas mudah untuk digulung saat pada mesin popereel.

6. Mesin Popereel

Mesin ini digunakan untuk menggulung kertas.

4.1.3. Finishing

Proses finishing ini merupakan proses akhir dari pembuatan kertas.

Gulungan kertas hasil dari proses pope reel akan ditimbang untuk diketahui berat bersihnya. Selanjutnya, kertas tersebut akan dipotong sesuai dengan karakteristik permintaan konsumen. Terakhir, hasil pemotongan kertas akan mengalami pengepakan.

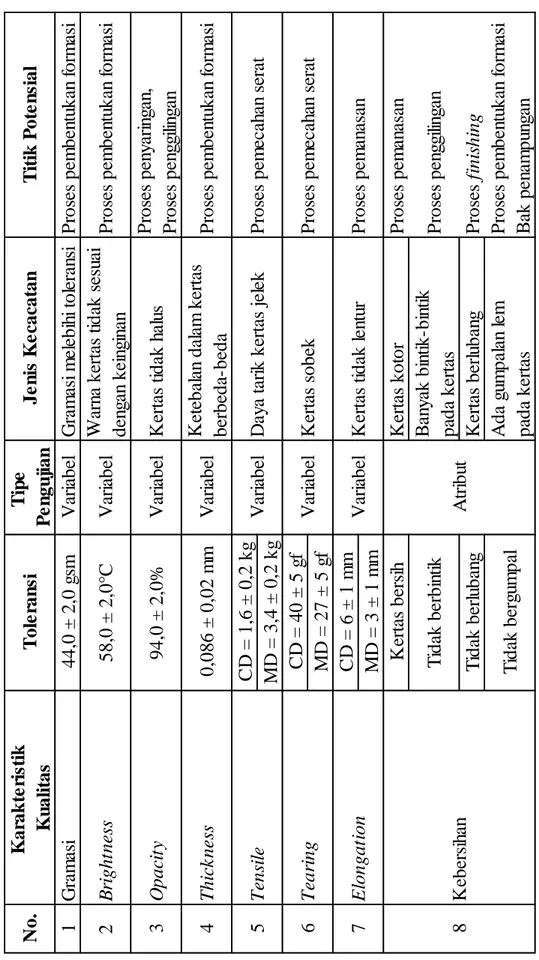

4.2. Karakteristik Kualitas

Karakteristik kualitas merupakan acuan perusahaan dalam membuat kertas yang berkualitas. Karakteristik kualitas pada CV. Setia Kawan dapat dilihat pada Tabel 4.1.

K ar ak te ri st ik T ip e K u al it as P e n gu ji an 1 G ra m as i 44,0 ± 2,0 g sm V ar ia be l G ra m as i m el ebi hi t ol er an si P ros es pe m be nt uka n f or m as i W ar na ke rt as t ida k s es ua i de ng an ke in gi na n P ros es pe ny ar in ga n, P ros es pe ng gi lin ga n K et eba la n da la m ke rt as be rbe da -be da C D = 1,6 ± 0,2 kg M D = 3,4 ± 0,2 kg C D = 40 ± 5 g f M D = 27 ± 5 g f C D = 6 ± 1 m m M D = 3 ± 1 m m K er ta s be rs ih K er ta s kot or P ros es pe m an as an B an ya k bi nt ik- bi nt ik pa da ke rt as T ida k be rl uba ng K er ta s be rl uba ng P ros es f ini shi ng A da g um pa la n l em P ros es pe m be nt uka n f or m as i pa da ke rt as B ak pe na m pu ng an

8 K ebe rs ih an A tr ibu t

5 T ens il e V ar ia be l 6 T ear ing V ar ia be l

V ar ia be l P ros es pe m be nt uka n f or m as i 7 E long at ion V ar ia be l K er ta s t ida k l en tu r P ros es pe m an as an

D ay a t ar ik ke rt as j el ek P ros es pe m ec ah an s er at K er ta s s obe k P ros es pe m ec ah an s er at

T ol e ran si N o. 2 B ri ght ne ss 58,0 ± 2,0 °C P ros es pe m be nt uka n f or m as i T ida k be rbi nt ik T ida k be rg um pa l

P ros es pe ng gi lin ga n

T abe l 4.1 . K ar akt er is tik K ua lit as P rodu k 3 O pac it y 94,0 ± 2,0 % V ar ia be l K er ta s t ida k h al us 4 T hi ck ne ss 0,08 6 ± 0,0 2 m m V ar ia be l

Je n is K e cac at an T it ik P ot e n si al

4.2.1. Gramasi

Gramasi adalah berat suatu kertas. Suatu kertas dikatakan memiliki kualitas gramasi yang baik apabila kertas tersebut memiliki gramasi yang sama.

Selain itu, gramasi kertas harus sesuai dengan batas toleransi karakteristik kualitas yang telah ditentukan.

Alat yang digunakan dalam pengujian gramasi ini adalah neraca digital.

Pengujian dilakukan dengan memotong sampel kertas hasil produk menjadi 6 bagian dan kemudian ditimbang sebesar a gram. Pada pengujian ini memiliki perhitungan rumus, yaitu:

agr

6 xgr, dimana x = hasil gramasi kertas.

4.2.2. Brightness

Brightness memiliki pengertian akan putih atau tidaknya suatu kertas yang dihasilkan. Brightness suatu kertas yang dihasilkan perusahaan, disesuaikan dengan keinginan konsumen. Jadi, standar brightness antara permintaan konsumen yang satu dengan yang lainnya berbeda satu sama lain.

Dalam pengujian brightness, perusahaan menggunakan alat photovolt model 577. Dengan menggunakan alat ini dapat mengetahui secara otomatis derajat keputihan suatu kertas yang dihasilkan.

4.2.3. Opacity

Opacity adalah kehalusan kertas yang dihasilkan. Kertas dikatakan halus apabila kertas tersebut rata. Dalam pengukurannya, perusahaan menggunakan alat sehingga hasil dapat diketahui secara spesifik.

Alat yang digunakan dalam pengujian opacity adalah photovolt model 577.

Dengan menggunakan alat ini maka dapat diketahui presentase pemantulan cahaya yang ada. Pengujian ini dilakukan dimana tiap sampel kertas yang ada diletakkan pada search limit dan ditutupi dengan black capity. Search limit dan black capity merupakan bagian dari alat photovolt model 577. Alat photovolt model 577 akan secara otomastis mengeluarkan angka yang disebut dengan

R.intrinsik. Cara perhitungan besar opacity suatu kertas ditetapkan dengan rumus sebagai berikut:

O R.intrinsiR k/10

4.2.4. Thickness

Thickness adalah ketebalan yang dimiliki oleh kertas. Dalam satu lembar kertas, ketebalan yang dimiliki bisa berbeda-beda meskipun dalam kasat mata tidak dapat dilihat. Oleh karena itu, diperlukan suatu alat pengukur untuk mengetahui ketebalan kertas secara spefisik.

Alat yang digunakan dalam pengujian ini adalah micrometer dengan ketelitian 0.01 mm.

4.2.5. Tensile

Tensile merupakan kekuatan daya tarik suatu kertas. Kertas dikatakan berkualitas apabila kertas tersebut memiliki daya tarik yang kuat sesuai dengan batas toleransi.

Alat yang digunakan dalam pengujian ini adalah tensile strength tester.

Cara pengujian tensile ini yaitu sampel dari produk kertas yang dihasilkan dipotong selebar 1.5 cm. Kertas tersebut akan ditarik oleh sebuah beban hingga kertas tersebut putus. Ketika kertas tersebut putus, maka alat akan menunjukkan angka yang merupakan nilai dari ketahanan daya tarik kertas. Kertas ini diuji baik searah mesin maupun arah silang mesin.

4.2.6. Tearing

Tearing merupakan kemampuan kertas untuk tidak mudah sobek. Kertas yang berkualitas adalah kertas yang tidak mudah sobek. Oleh sebab itu, mudah sobek atau tidaknya suatu kertas merupakan faktor penting dalam pembuatannya.

Alat yang digunakan dalam pengujian ini adalah elemendorf tearing tester.

Cara pengujiannya yaitu sampel kertas disobek dengan menggunakan pisau pada alat. Selanjutnya, alat secara otomatis akan mengeluarkan angka yang menunjukkan besar kekuatan daya tahan kertas.

4.2.7. Elongation

Definisi elongation adalah kelenturan suatu kertas. Suatu kertas harus memiliki kelenturan. Apabila kertas tidak memiliki kelenturan maka kertas tersebut akan kaku dan tidak dapat digunakan. Oleh sebab itu, kelenturan suatu kertas merupakan kualitas yang ikut diperhitungkan oleh perusahaan.

Alat yang digunakan pada pengujian ini sama dengan tensile yaitu tensile strength tester. Cara pengujiannya pun juga sama dengan tensile.

4.2.8. Kertas Bersih

Definisi dari kertas bersih adalah kertas yang tidak ada kotoran. Kotoran ini biasanya berasal dari hewan-hewan kecil yang sering berada di atas kertas.

Selain itu, kotoran ini biasanya berasal dari tangan pekerja yang kotor ketika mengepak kertas.

4.2.9. Kertas Tidak Berbintik

Definisi dari kertas tidak ada bintik adalah dimana kertas tidak ada bintik- bintik kecil. Yang dimaksud disini adalah ketika diterawang kertas benar-benar bersih dan tidak ada bintik-bintik kecil yang jika pada kasat mata mungkin tidak dilihat begitu jelas tetapi jika dilihat secara teliti maka akan kelihatan bintik-bintik ini.

4.2.10. Kertas Tidak Berlubang

Kertas tidak berlubang memiliki definisi bahwa keadaan kertas harus tidak memiliki lubang atau celah yang besar. Karakteristik kualitas ini diperiksa secara visual oleh operator QC.

4.2.11. Kertas Tidak Bergumpal

Definisi dari kertas tidak bergumpal adalah kertas tidak memiliki kotoran yang berasal dari proses pembuatan kertas. Biasanya gumpalan berasal dari bahan baku yang banyak mengandung lem. Bahan baku yang mengandung lem ini membuat gumpalan sehingga menempel pada kertas.

4.3. Sistem Pengendalian Kualitas Perusahaan

Sistem pengendalian kualitas perusahaan dilakukan pada awal dan akhir proses produksi. Pada awal proses produksi, perusahaan melakukan inspeksi pada bahan baku waste paper. Inspeksi pada waste paper dilakukan dengan memeriksa proses pemisahan waste paper yang murni kertas dengan waste paper yang bercampur dengan bahan lainnya yang berukuran besar seperti plastik, tali, dan lain sebagainya. Setelah dilakukan proses pemisahan, tahap inspeksi berikutnya adalah pada proses penimbangan bahan baku. Penimbangan ini bertujuan untuk mengetahui jumlah bahan baku yang akan diproduksi. Inspeksi dilakukan dengan memeriksa kesesuaian takaran bahan baku yang telah ditetapkan.

Setelah waste paper diinspeksi maka selanjutnya waste paper diolah menjadi kertas, yang mana melalui proses-proses yang dapat dilihat pada OPC di Lampiran 1. Pada setiap proses yang ada, perusahaan menempatkan operator produksi untuk mengawasi dan mengontrol jalannya proses produksi. Para operator tersebut diketuai oleh seorang kepala lapangan yang bertanggung jawab terhadap kelancaran seluruh proses produksi.

Pada akhir proses produksi, perusahaan akan melakukan inspeksi pada hasil produksi. Setelah kertas selesai diproduksi dan digulung, maka seorang operator QC akan melakukan inspeksi dengan mengambil sampel dan penjabaran kertas. Tujuan pengambilan sampel adalah untuk melakukan pengujian karakteristik kualitas dengan tipe pengujian variabel. Sampel diambil sebanyak 1 kali sepanjang 1,5 meter, kemudian diuji dengan menggunakan alat. Apabila sampel tidak sesuai dengan karakteristik kualitas yang telah ditentukan maka keseluruhan kertas akan dianggap cacat. Kertas ini nantinya akan dijual dengan harga yang lebih murah.

Selanjutnya dilakukan penjabaran kertas untuk menguji kecacatn atribut.

Penjabaran kertas dilakukan dengan menggunakan alat popereel. Kertas akan digulung ulang dan dilihat apakah kertas kotor, berlubang, ada gumpalan lem, dan ada bintik-bintik. Jika ada salah satu dari jenis kecacatan tersebut di awal gulungan maka kertas yang cacat akan dipotong dan dijadikan buburan kertas lagi.

Jika kecacatan terjadi hingga akhir gulungan maka kertas akan dijual dengan

harga murah. Jika hasil inspeksi menyatakan kertas lulus pada semua pengujian maka kertas juga akan diproses lebih lanjut yaitu ditimbang.

4.4. Data Awal

Data awal ini merupakan data kecacatan yang terjadi pada perusahaan.

Data yang digunakan adalah data pada bulan November 2009, Desember 2009, dan Januari 2010. Data ini dibagi menjadi 2 yaitu data variabel dan data atribut.

Data dapat dilihat pada Lampiran 2 – Lampiran 5. Dari Lampiran 5 dapat dilihat bahwa kecacatan variabel yang terjadi sebesar 2,5%, dimana jumlah total kecacatan selama 3 bulan adalah 170605.47 kg dari total produksi 6750000 kg.

Sedangkan untuk kecacatan atribut juga banyak kecacatan yang terjadi yaitu seperti adanya gumpalan lem pada kertas, kertas berlubang, kertas kotor, dan banyak bintik-bintik pada kertas.

4.5. Jenis dan Penyebab Kecacatan

Pada Tabel 4.1. diketahui bahwa ada beberapa jenis kecacatan yang terjadi dalam perusahaan. Jenis kecacatan yang ada tentu menimbulkan kerugian bagi perusahaan. Walaupun pada kenyataannya produk yang cacat ini dapat digunakan sebagai bahan baku, tetapi kecacatan ini tetap menimbulkan kerugian bagi perusahaan. Kerugian yang pasti diterima perusahaan adalah tentu saja berupa biaya dan waktu.

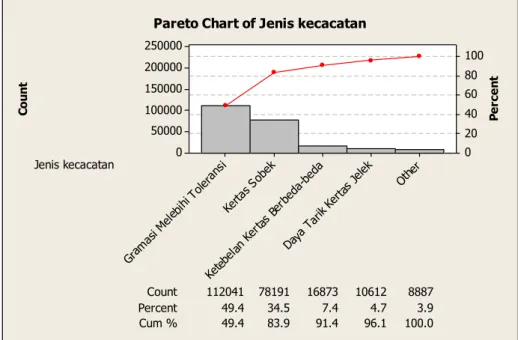

4.5.1. Pareto Chart

Setelah melakukan pengolahan data, langkah selanjutnya adalah mencari kecacatan terbesar yang terjadi. Untuk mengetahui kecacatan terbesar yang terjadi, maka digunakan pareto chart. Dari pareto chart akan diketahui kecacatan terbesar hingga kecacatan terkecil yang terjadi pada produk perusahaan. Hasil pengolahan data menggunakan pareto chart dapat dilihat pada Gambar 4.1. dan Gambar 4.2.

Count Percent

Jenis kecacatan

Count

7.4 4.7 3.9

Cum % 49.4 83.9 91.4 96.1 100.0

112041 78191 16873 10612 8887 Percent 49.4 34.5

Other

Daya Tarik Kertas Jelek Ketebelan Kertas Berbeda-beda

Kertas Sobek

Gramasi Melebihi Toleransi 250000 200000 150000 100000 50000 0

100 80 60 40 20 0 Pareto Chart of Jenis kecacatan

Gambar 4.1. Pareto Chart dari Jenis Kecacatan Variabel

Pada Gambar 4.1. dapat dilihat besar presentase dari setiap jenis kecacatan yang terjadi. Dari seluruh jenis kecacatan yang ada, 80% jumlah kecacatan disebabkan oleh 2 jenis kecacatan yaitu gramasi tidak sama dan kertas sobek.

Jenis kecacatan ini nantinya yang akan dilakukan perbaikan sehingga diharapkan jumlah kecacatan yang ada berkurang.

Count Percent

Jenis kecacatan atribut

Count

12.7

Cum % 39.4 68.3 87.3 100.0

56 41 27 18

Percent 39.4 28.9 19.0

Banyak Bintik-bintik pada Kertas Kertas kotor Kertas berlubang

Ada Gumpalan Lem pada Kertas 160 140 120 100 80 60 40 20 0

100 80 60 40 20 0 Pareto Chart of Jenis kecacatan atribut

Gambar 4.2. Pareto Chart dari Jenis Kecacatan Atribut

Pada Gambar 4.2. dapat dilihat besar presentase dari setiap jenis kecacatan atribut yang terjadi. Dari seluruh jenis kecacatan yang ada, 80% jumlah kecacatan disebabkan oleh 3 jenis kecacatan yaitu banyak ada gumpalan lem pada kertas, kertas berlubang, dan kertas kotor. Jenis-jenis kecacatan ini nantinya yang akan dilakukan perbaikan sehingga diharapkan jumlah kecacatan yang ada berkurang.

4.5.2. Cause and Effect Diagram

Setelah mengetahui kecacatan terbesar maka langkah selanjutnya adalah mencari penyebab kecacatan yang ada. Metode yang digunakan yaitu dengan cause and effect diagram. Dengan menggunakan cause and effect diagram, maka akan dapat diketahui penyebab kecacatan serta akar permasalahan dari kecacatan yang ada.

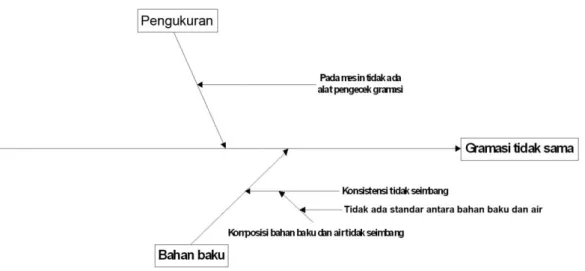

4.5.2.1. Gramasi Tidak Sama

Gambar 4.3. Cause and Effect Diagram Gramasi Tidak Sama

Dari Gambar 4.3. dapat dilihat bahwa penyebab gramasi kertas tidak sama disebabkan oleh 2 faktor utama, yaitu:

1. Bahan Baku

Bahan baku sangat berpengaruh terhadap pembuatan suatu kertas. Campuran komposisi bahan baku yang ada dapat menyebabkan gramasi pada kertas tidak sama. Campuran komposisi antara buburan kertas dengan air harus memiliki

perusahaan adalah antara 2.5-3. Apabila konsistensi melebihi dari toleransi yang diberikan, maka akan menyebabkan kecacatan sehingga kualitas kertas menurun.

Setelah melihat konsistensi dari campuran antara buburan kertas dengan air, yang menyebabkan terjadinya gramasi tidak sama adalah jumlah komposisi bahan yang masuk tidak sama. Jumlah komposisi bahan baku tidak sama disebabkan oleh perusahaan yang masih menggunakan metode lama. Metode lama yang digunakan adalah dengan menggunakan bak besar dan kran yang berfungsi sebagai buka tutup untuk mengalirkan komposisi tersebut. Proses ini dilakukan oleh seorang operator. Akibatnya perusahaan kurang dapat mencampur komposisi bahan dengan presisi.

2. Mesin

Gramasi tidak sama juga disebabkan oleh tidak adanya alat untuk melihat gramasi secara otomatis pada saat proses pembuatan kertas berlangsung.

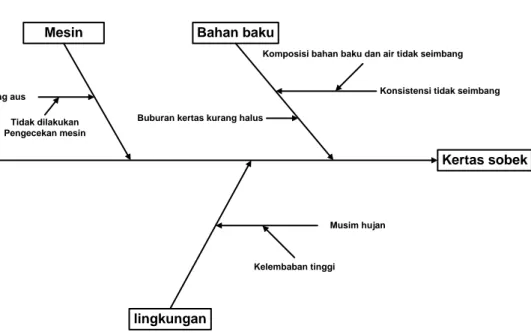

4.5.2.2. Kertas Sobek

Kertas sobek

lingkungan

Bahan baku

Konsistensi tidak seimbang Komposisi bahan baku dan air tidak seimbang

Musim hujan

Kelembaban tinggi

Mesin

Refining aus

Tidak dilakukan Pengecekan mesin

Buburan kertas kurang halus

Gambar 4.4. Cause and Effect Diagram Kertas Sobek

Dari Gambar 4.4. dapat dilihat bahwa penyebab kertas sobek disebabkan oleh 3 faktor utama, yaitu:

1. Bahan baku

Kertas mudah sobek hal ini disebabkan oleh konsistensi yang ada pada kertas tidak seimbang sehingga kertas tidak kuat terhadap ketahanan dan mudah sobek.

Selain itu hal yang mempengaruhi kertas mudah sobek adalah kurang halusnya buburan kertas pada proses penggilingan. Apabila bahan baku tidak digiling sampai halus maka bahan baku kertas yang telah dijadikan buburan kertas akan menggumpal sehingga menyebabkan kertas mudah sobek.

2. Mesin

Mesin juga menyebabkan kertas menjadi mudah sobek. Mudah sobek atau tidaknya suatu kertas dipengaruhi oleh kandungan serat yang berada pada kandungan buburan kertas tersebut. Kertas dikatakan baik jika banyak mengandung serat sehingga kertas lebih kuat dan tidak mudah sobek. CV. Setia Kawan memiliki mesin yang digunakan untuk memecah serat dan memperbanyak serat yang ada pada bahan baku . Mesin tersebut adalah mesin refining. Mesin refining ini berupa pisau yang digunakan untuk memecah serat yang ada sehingga serat lebih banyak. Pisau ini tentu saja dapat aus jika digunakan terus-menerus.

Selama ini, perusahaan tidak menerapkan suatu pengecekan secara periodik. Hal inilah yang memicu terjadi kertas yang tidak kuat sehingga mudah sobek.

3. Lingkungan

Faktor lingkungan juga ikut menyebabkan kertas menjadi sobek atatu tidak.

Pada dasarnya, lingkungan berperan cukup besar dalam menciptakan kelembaban suatu ruangan. Sebagai contoh, pada saat musim hujan kelembaban akan menjadi sangat rendah. Kelembaban yang rendah ini dapat mengakibatkan kertas basah dan mudah sobek.

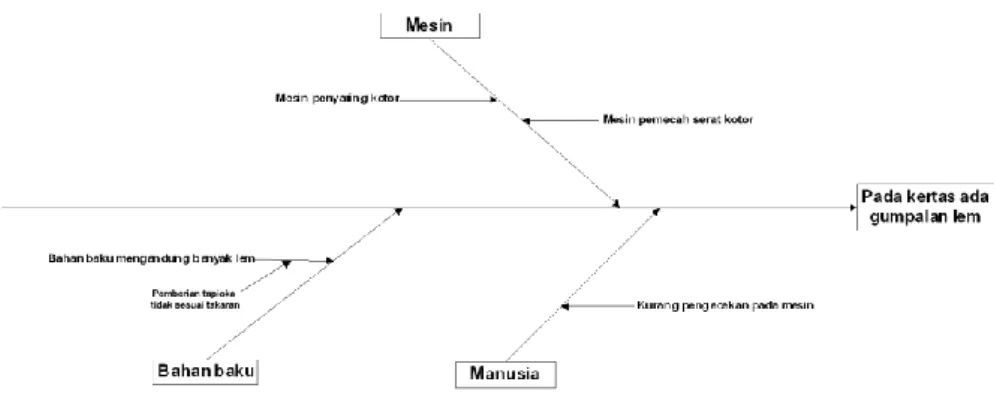

4.5.2.3. Kertas Ada Gumpalan Lem

Dari Gambar 4.5. dapat dilihat bahwa penyebab ada gumpalan lem disebabkan oleh 3 faktor utama, yaitu:

1. Bahan Baku

Bahan baku yang digunakan pada perusahaan ini adalah bahan baku daur ulang atau 100% recycle sehingga perusahaan tidak tahu dalam komposisi bahan baku.

Gambar 4.5. Cause and Effect Diagram Kertas Ada Gumpalan Lem

Dari bahan-bahan tersebut tentu saja banyak mengandung lem. Sebagai contohnya bahan baku yang berasal dari majalah. Pada majalah tentu terdapat lem yang digunakan untuk menempelkan kertas. Lem ini tentu akan masuk ke dalam proses pembuatan kertas sehingga terdapat gumpalan lem pada kertas. Bahan penunjang lain dalam masalah gumpalan lem adalah bahan kimia tapioka. Tapioka ini digunakan untuk mengurangi adanya gumpalan lem yang ada pada bahan baku.

Pemberian bahan penunjang ini tentu harus seimbang. Tetapi pada kenyataannya sering terjadi pemberian yang tidak sesuai dengan takaran sehingga gumpalan lem pada bahan baku tetap ada yang masuk ke pembuatan kertas.

2. Mesin

Adanya gumpalan lem juga dikarenakan oleh mesin. Mesin yang terus- menerus digunakan, lama-kelamaan akan kotor. Hal ini tentu menyebabkan proses penyaringan tidak maksimal. Oleh sebab itu, perlu adanya pembersihan mesin secara teratur. Saat ini, perusahaan kurang memberlakukan pembersihan mesin sehingga kecacatan terjadi.

3. Manusia

Manusia atau pekerja sangat mempengaruhi kualitas suatu perusahaan.

Adanya gumpalan lem pada kertas juga disebabkan oleh para pekerja yang kurang teliti saat memisahkan bahan baku sehingga, banyak gumpalan lem yang ikut dalam proses penggilingan. Proses penggilingan ini adalah proses dimana bahan baku digiling dijadikan buburan kertas. Kertas yang banyak mengandung gumpalan lem ini akan sulit untuk dijadikan buburan kertas karena menggumpal.

Jika kertas ini menggumpal maka mesin akan sulit untuk menyaring dan

menghaluskannya. Terlebih jika mesin tidak sering dilakukan pembersihan, maka buburan kertas yang mengandung banyak lem akan ikut terbawa ke dalam buburan yang telah tersaring dengan halus. Hal ini tentu akan menjadikan kecacatan pada kertas.

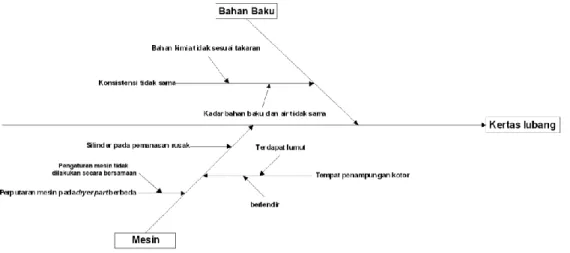

4.5.2.4. Kertas Berlubang

Gambar 4.6. Cause and Effect Diagram Kertas Berlubang

Dari Gambar 4.6. dapat dilihat bahwa penyebab kertas berlubang disebabkan oleh 2 faktor utama, yaitu:

1. Bahan Baku

Pada proses produksi, terdapat adanya penambahan bahan kimia pada buburan kertas. Penambahan campuran bahan kimia ini sering tidak sesuai dengan takaran yang ada. Hal ini sering diakibatkan oleh human error. Kadar bahan baku dan air yang ada pada buburan kertas juga sering tidak sesuai dengan konsistensi yang ada karena perusahaan masih menggunakan metode kuno sehingga takaran air yang masuk pada buburan kertas tidak memiliki ukuran yang baku.

2. Mesin

Mesin yang digunakan untuk menampung buburan kertas yang akan dijadikan kertas sering kotor. Tempat penampungan kotor disebabkan oleh lumut dan lendir yang jarang dibersihkan. Oleh sebab itu perlu adanya jadwal untuk membersihkan alat-alat yang digunakan pada proses produksi. Mesin lain yang sangat

Silinder pada proses pemanasan ini harus diperhatikan dengan baik karena apabila silinder ini rusak maka akan berpengaruh dengan kualitas kertas. Oleh sebab itu perlu adanya suatu divisi untuk melakukan perawatan pada mesin secara teratur.

Pada mesin dryer part ini terdapat 10 mesin di dalamnya dimana 10 mesin harus dilakukan secara bersamaan apabila tidak dilakukan secara bersamaan maka akan menyebabkan kertas berlubang dan putus pada saat proses berlangsung oleh sebab itu perlu adanya petugas yang melakukan pengecekan setiap saat agar proses tiap mesin berlangsung secara bersamaan.

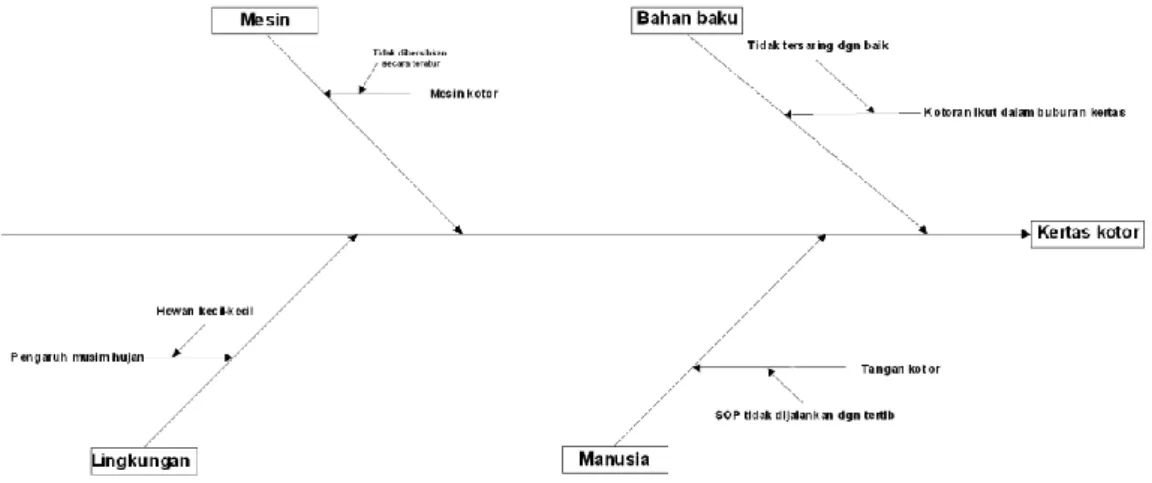

4.5.2.5. Kertas Kotor

Gambar 4.7. Cause and Effect Diagram Kertas Kotor

Dari Gambar 4.7. Cause and Effect Diagram di atas dapat dilihat bahwa penyebab kertas kotor disebabkan oleh 4 faktor utama, yaitu:

1. Bahan baku

Seperti yang telah dijelaskan pada cause and effect sebelumnya bahwa perusahaan menggunakan 100% recycle sehingga pada bahan baku banyak terdapat kotoran-kotoran yang sulit untuk dibeda-bedakan satu per satu. Penyebab kertas kotor adalah pada bahan baku. Bahan baku yang telah dijadikan buburan kertas tidak tersaring dengan baik sehingga kotoran yang tidak terlihat kasat mata masih tercampur pada buburan kertas yang akan dijadikan produk kertas. Hal ini yang menyebabkan produk kertas menjadi kotor.

2. Mesin

Mesin juga dapat menyebabkan kertas menjadi kotor. Mesin penyaring yang terus digunakan menimbulkan kotoran pada alat penyaringnya. Kotoran ini akan terus menumpuk apabila tidak sering dibersihkan. Akibatnya ketika menyaring bahan baku berikutnya, kotoran akan ikut atau menempel pada kertas sehingga menyebabkan kertas kotor.

3. Lingkungan

Faktor lingkungan mempengaruhi kotor atau tidaknya kertas terlebih pada saat musim hujan. Ketika musim hujan banyak hewan kecil seperti laron muncul sehingga menyebabkan kotoran pada kertas. Hewan ini sering hinggap pada kertas sehingga menjadikan kertas kotor.

4. Manusia

Faktor terakhir adalah manusia atau pekerja. Pekerja sering lupa untuk melakukan pemeriksaan dan pembersihan pada alat penyaring dimana harusnya dilakukan secara rutin. Adanya suatu pemeriksaan dan pembersihan, maka alat penyaringan akan bekerja secara maksimal. Selain itu, pekerja sering kurang teliti dalam melakukan inspeksi sehingga kertas banyak yang lolos dari inspeksi.

Tangan yang kotor juga menyebabkan kertas menjadi kotor sehingga menyebabkan kecacatan lebih banyak lagi. Oleh sebab itu, perlu adanya peraturan yang lebih ketat lagi agar tidak terhadi kecacatan.

4.6. Titik Potensial

Titik potensial adalah titik yang penting pada suatu proses. Apabila pada titik tersebut terdapat kesalahan, maka akan membuat produk tersebut menjadi produk gagal atau cacat. Oleh sebab itu, pada bagian ini harus dikerjakan dengan teliti sehingga kegagalan atau kecacatan dalam diminimalkan. Titik potensial pada proses pembuatan kertas di CV. Setia Kawan dapat dilihat pada sub bab berikut ini.

4.6.1. Proses Penggilingan

Waste paper yang akan digiling dilakukan pemisahan antara kotoran dengan waste paper. Setelah proses pemisahan, maka waste paper akan digiling.

kertas. Bahan baku harus mengalami penggilingan yang baik. Hal ini bertujuan untuk memperoleh buburan kertas yang halus. Apabila buburan kertas yang dihasilkan tidak bagus, maka akan menimbulkan gumpalan pada buburan kertas yang dihasilkan. Pada proses ini juga dilakukan pencampuran bahan kimia tapioka yaitu sebesar 5% dari total jumlah bahan baku yang akan diproduksi.

Proses penggilingan menggunakan rotor dalam menggilingnya. Rotor ini jika digunakan terus-menerus maka akan mengalami penurunan performansi sehingga rotor tidak bekerja dengan maksimal dan dapat menimbulkan kecacatan pada kertas.

4.6.2. Proses Penyaringan

Proses penyaringan ini merupakan proses yang penting dalam pembuatan kertas. Hal ini karena proses ini merupakan proses yang dapat menghasilkan buburan kertas yang bersih dari kotoran. Buburan kertas yang masih terdapat kotoran akan disaring kurang lebih 4-5 kali penyaringan. Setiap proses penyaringan ini merupakan titik potensial karena pada setiap prosesnya harus dilakukan dengan sangat teliti agar kotoran pada buburan kertas dapat disaring.

Hal ini bertujuan agar didapatkan buburan kertas yang bersih sehingga kertas yang dihasilkan tidak berbintik.

4.6.3. Proses Pemecahan Serat

Proses ini merupakan preoses dimana serat yang ada pada buburan kertas dipecah sehingga buburan kertas memiliki banyak serat. Banyaknya serat ini dapat memberikan ketahanan kepada kertas sehingga kertas tidak mudah sobek.

Proses ini juga merupakan titik potensial karena apabila pemecahan serat tidak dilakukan dengan baik, maka kertas akan mudah sobek. Hal ini tentu menjadikan kecacatan pada kertas.

4.6.4. Proses Pembentukan Formasi Kertas

Proses ini merupakan proses buburan kertas akan dijadikan kertas. Pada proses ini merupakan titik potensial karena konsistensi pada buburan kertas harus

seimbang agar gramasi kertas sama, kertas tidak mudah sobek, dan kertas tidak berlubang.

4.6.5. Proses Pemanasan

Proses pemanasan ini merupakan proses pengurangan kadar air pada buburan kertas sehingga menjadi kertas. Pengurangan kadar air ini dilakukan dengan menyerap air yang ada menggunakan kain feel. Proses penyerapan ini merupakan titik potensial, karena jika kain feel terlalu banyak menyerap air maka buburan kertas yang lain tidak dapat diserap dengan baik. Hal ini akan mengakibatkan ada bintik-bintik pada kertas.

Pada proses ini perputaran antara mesin yang satu dengan yang lain harus sama karena jika perputaran berbeda maka akan menyebabkan kertas berlubang.

Oleh sebab itu, perputaran pada setiap mesin harus sama.

4.6.6. Tempat Penampungan Bak

Tempat penampungan bak merupakan tempat buburan kertas setelah mengalami suatu proses. Tempat penampungan ini merupakan titik potensial karena jika bak kotor, berlendir, dan berlumut dapat menyebabkan kertas berlubang. Oleh sebab itu, perlu adanya pembersihan bak secara rutin.

4.6.7. Proses Finishing

Kertas yang telah jadi dan telah lulus pengujian karakteristik kualitas nantinya akan dilakukan proses finishing. Kertas yang telah jadi ini tidak langsung dilakukan proses finishing sehingga kertas menumpuk. Ketika musim hujan maka kelembaban udara menjadi tinggi dan kertas yang belum di-finishing ini akan menjadi lembab sehingga kertas mudah sobek.

Selain itu, ketika musim hujan banyak hewan-hewan kecil seperti laron muncul sehingga kertas yang belum di-finishing akan menjadi kotor karena hewan hingga pada kertas.