I G. Wenten, Martin S., Setyo W.

Departemen Teknik Kimia FakultasTeknologi Industri

Institut Teknologi Bandung

Jl. Ganesha 10 Bandung, 40132

Email : membrane-centre@che.itb.ac.id

Abstrak

Alginat dengan kualitas tinggi merupakan kebutuhan yang penting dalam banyak industri di Indonesia sebagai ‘thickening agent’ dan ‘emulsifier’, mulai dari industri farmasi, industri makanan, serta industri sabun dan deterjen. Teknologi pemurnian alginat menggunakan membran menawarkan keunggulan dibandingkan dengan proses terdahulu.

Ultrafiltrasi dilakukan dengan prinsip bahwa air dan senyawa pengotor dengan berat molekul kecil akan melewati membran sedangkan produk yang berupa senyawa heteropolisakarida akan terejeksi sehingga akan diperoleh retentat berupa alginat yang lebih murni. Hasil penelitian menunjukan bahwa kenaikan konsentrasi umpan (0,05% - 0,4%) akan menurunkan fluks permeat sedangkan kenaikan tekanan operasi (0,8 - 2,2 bar) akan menaikan fluks permeat. Sementara besarnya rejeksi tidak terlalu dipengaruhi oleh perubahan kondisi operasi. Kondisi optimum operasi yang diperoleh adalah pada konsentrasi umpan 0,4% dan tekanan 2,2 bar dengan rejeksi rata-rata diatas 90%. Konsentrasi gel ± 3% serta kemurnian alginat yang mencapai 94,8%.

I. PENDAHULUAN

Senyawa-senyawa alginat di Indonesia, sebagian besar masih dipenuhi dengan cara impor, data dari Biro Pusat Statistik impor alginat mencapai 2.663,5 ton per tahun dengan nilai Rp. 41.550.600.000,00. Dari data tersebut, dapat kita lihat bahwa prospek industri alginat di Indonesia sangatlah potensial. Indonesia sebagai negara kepulauan yang memiliki garis pantai terpanjang di dunia, tentulah memiliki sumber daya alam sebagai bahan baku, yaitu semua spesies rumput laut coklat.

Proses ekstraksi senyawa alginat dari rumput laut sendiri tidaklah terlalu sulit bila dibandingkan dengan ekstraksi senyawa sejenis yaitu karaginan dari rumput laut merah. Tetapi yang menjadi kendala terutama pada biaya produksi adalah besarnya kebutuhan bahan-bahan kimia dalam memurnikan alginat untuk mencapai kemurnian yang tinggi, sehingga harga senyawa alginat dengan kualitas baik, jauh lebih tinggi daripada harga kualitas yang dibawahnya. Maka dari pada itu, produksi alginat dengan kualitas tinggi di Indonesia menjadi tidak menguntungkan akibat harga bahan-bahan kimia yang terus naik dan tidak menentu seiring dengan berfluktuasinya nilai tukar rupiah terhadap mata uang asing. Sedangkan senyawa alginat sangat dibutuhkan secara luas mulai dari kualitas rendah untuk tahap pewarnaan pada industri tekstil, sampai pada kualitas paling tinggi, yang digunakan pada industri makanan dan farmasi sebagai pengental dan pengemulsi.

Oleh sebab itu, ultrafiltrasi sebagai salah satu jenis proses pemisahan yang berbasiskan membran diharapkan dapat menjadi teknologi yang tepat dalam memecahkan masalah diatas. Proses ultrafiltrasi dapat memisahkan komponen-komponen pengotor pada larutan senyawa-senyawa alginat sehingga dapat menggantikan proses pemurnian konvensional yang membutuhkan biaya produksi yang besar.

Tujuan dari penelitian ini adalah menentukan karakteristik fluks dan rejeksi pada proses ultrafiltrasi alginat untuk mendapatkan kondisi optimum proses serta melihat sejauh mana ultrafiltrasi dapat berperan dalam menggantikan proses terdahulu.

II. ALGINAT

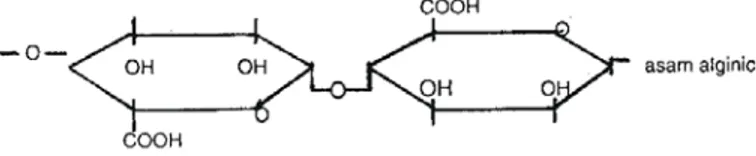

Alginat adalah bentuk garam dari asam alginik, yaitu zat yang terkandung dalam dinding sel rumput laut coklat (phaeophyceae) yang membentuk rantai polisakarida terdiri atas blok-blok asam manuronik dan asam gluluronik. Gambar struktur molekul asam alginat dapat dilihat pada gambar 2.1. Kandungan alginat

dalam berbagai genus rumput laut coklat bervariasi antara 16,8-27% untuk skala laboratorium dan 9,8-13,2% untuk skala industri [Anggraeni dkk, 1995/1996]. Alginat juga tidak ditemukan pada jenis rumput laut lain selain rumput laut coklat.

Gambar 2.1. Struktur molekul asam alginat.

Alginat dapat diperoleh dengan mengekstraksi rumput laut coklat dengan larutan alkali (umumnya Natrium Karbonat) sehingga diperoleh pasta kental Natrium Alginat. Alginat dengan kualitas baik adalah alginat yang bebas selulosa dan berwarna putih bersih [Tim Penulis PS, 1992]. Standar mutu alginat secara lengkap dapat dilihat dalam tabel 2.1 dibawah. Alginat dengan kualitas tinggi digunakan terutama dalam industri farmasi dan makanan sebagai thickening agent dan emulsifier, sedangkan industri tekstil, cat dan pewarna, kertas dan karton dapat menggunakan alginat dengan kualitas rendah. Seperti yang tercantum dalam berbagai proses produksi alginat yang sudah dipatenkan [Stanford; H.C Green, 1936; Le Gloahec & J.E Herter, 1938; Heggelund & Skotness, 1961) untuk mencapai produk dengan kualitas tinggi, selama ini dilakukan pengasaman dan pembasaan berulang-ulang serta bleaching untuk menghilangkan warna, yang membutuhkan bahan kimia dalam jumlah besar sehingga menyebabkan tingginya biaya produksi

Tabel 2.1. Standar mutu alginat dalam berbagai grade.

Category Industrial Grade Food Grade Medicine Grade

Index SC137-85 For Export GB 1967-80 USP22

Size (% pass) 40-90 30-100 / / Viscosity (Mpa.s) 50-350 * >=150 / Moisture (%) <=15 <=15 <=15 <=15 PH 6.0-7.5 6.5-7.5 6.8-8.0 / Gas Content (%) <=0.3 <=0.3 / / Ash Content / <=24 30-37 18-24 White Degree (%) >=30 / / Heavy Metal (%) / / <=0.004 <=0.004 Sumber: internet.

Senyawa-senyawa alginat sendiri terbagi menjadi dua macam, yaitu yang larut dan yang tidak larut dalam air. Jenis alginat yang larut dalam air dapat diperoleh dengan cara dialisis larutan sodium alginat yang diasamkan dengan asam asetat [Jevtuschenko, 1954]. Jenis yang tidak larut merupakan bentuk yang lebih stabil dan diperoleh dengan mengendapkan larutan alkali ditambah asam mineral. Menurut Jevtuschenko jenis tersebut berada dalam bentuk anhidrat. Sedangkan dalam bentuk asam, alginat tidak larut dalam air. Berikut ini merupakan contoh penggunaan senyawa-senyawa alginat dalam industri:

• Alginat dalam industri farmasi.

Dalam industri farmasi alginat digunakan sebagai pengemulsi dalam emulsi air dengan lemak, minyak, lilin, sebagai ‘film-forming’, sebagai ‘fillers’ dalam industri tablet dan pil serta sebagai ‘tablet swelling agent’. Sodium alginat juga digunakan sebagai ‘slimming agent’, yaitu dengan membentuk jeli dalam perut yang akan memberikan rasa kenyang. • Alginat dalam industri kosmetik, sabun dan deterjen.

Alginat dengan berbagai viskositas sangat berguna sebagai bahan pembantu dalam industri kosmetik, sektor sabun dan deterjen. Alginat berfungsi sebagai alat penebal dan

pendispersi dalam salep, krim, jeli, emulsi cair, lotion, pasta gigi, bedak padat, aditif dalam berbagai kosmetik rambut, seperti perwarna rambut, tonik rambut, sampo, dll. Jenis alginat yang sering digunakan adalah sodium, kalsium, propilen glikol, amino alginat dan asam alginik.

• Alginat dalam teknologi pangan.

Hanya alginat dengan kualitas tinggi yang dapat digunakan dalam industri makanan. Dalam industri susu, fungsi utama dari alginat adalah meningkatkan viskositas dan meningkatkan kualitas kekentalan pada krim.

Dalam industri es krim, sudah 20 tahun alginat memainkan peranan penting sebagai penstabil dalam berbagai tipe. Keuntungan utamanya adalah kemampuannya untuk mencegah pembentukan kristal es selama proses pembekuan. Keuntungan lain dari alginat sebagai pengemulsi adalah keseragaman viskositas selama proses produksi, kemampuan pengental yang baik, lelehan yang halus dan pengembangan yang penuh dari komponen aromatik.

• Alginat dalam industri cat dan pewarna.

Alginat, khususnya ammonium alginat dan sodium alginat, ester alginat dari propilenglikol digunakan dalam produksi cat. Alginat mempunyai efek yang sangat baik dalam suspensi dan perlindungan zat warna, penstabil emulsi, pembentukan film kontinu dan sifat perekat yang lebih baik.

• Alginat dalam industri kertas dan kertas karton.

Kegunaan alginat dalam pengeleman kertas meningkatkan kehalusan dan kelembutan kertas. Alginat cocok dengan hampir semua lem dan perekat serta menghasilkan kerja perekat tipe film.

III. ULTRAFILTRASI

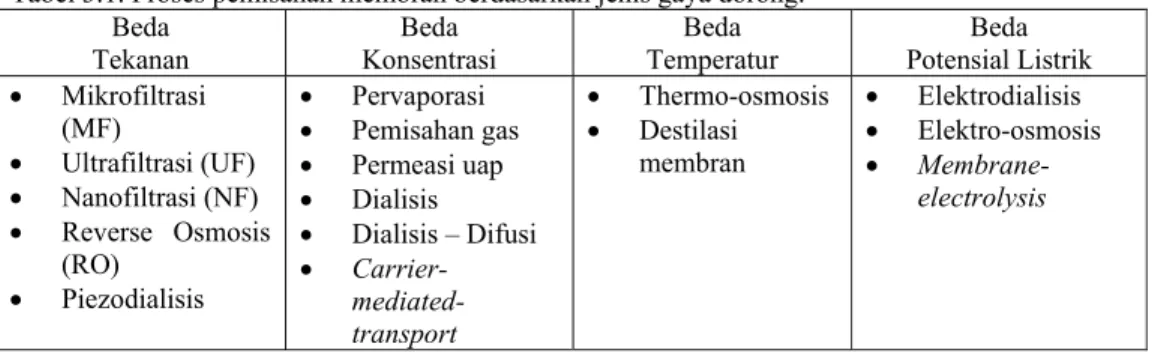

Teknologi pemisahan dengan membran mempunyai banyak kelebihan dibandingkan dengan proses pemisahan konvensional, antara lain: penggunaan energi yang rendah karena tidak membutuhkan perubahan fasa, dapat dilangsungkan pada temperatur ruang, bentuknya yang modular dan mampat, tidak diperlukan bahan kimia pembantu, serta harganya yang lebih murah. Pada proses pemisahan dengan menggunakan membran, dibutuhkan gaya dorong untuk dapat memindahkan partikel-partikel solut dan pelarut melalui membran sehingga peristiwa perpindahan dapat terjadi. Proses pemisahan dengan membran berdasarkan gaya dorongnnya dapat dilihat pada tabel 3.1 dibawah ini.

Tabel 3.1. Proses pemisahan membran berdasarkan jenis gaya dorong. Beda Tekanan Beda Konsentrasi Beda Temperatur Beda Potensial Listrik • Mikrofiltrasi (MF) • Ultrafiltrasi (UF) • Nanofiltrasi (NF) • Reverse Osmosis (RO) • Piezodialisis • Pervaporasi • Pemisahan gas • Permeasi uap • Dialisis • Dialisis – Difusi • Carrier- mediated-transport • Thermo-osmosis • Destilasi membran • Elektrodialisis • Elektro-osmosis • Membrane-electrolysis Sumber : Mulder, 1996.

Diantara keempat gaya dorong diatas, beda tekanlah yang paling luas pemanfaatannya didalam proses pemisahan dengan menggunakan membran, dimana ultrafiltrasi merupakan salah satu jenis diantaranya. Di samping tekanan, fenomena osmosis merupakan suatu fenomena penting

yang terjadi dalam peristiwa perpindahan massa pada membran. Fenomena ini mulai terjadi saat tekanan osmotik meningkat sebagai akibat perbedaan konsentrasi dari dua larutan atau pelarut murni dengan larutannya, yang terpisahkan oleh membran semipermeabel dimana satu sisi permeabel untuk pelarut dan tidak permeabel untuk solut disisi yang lain.

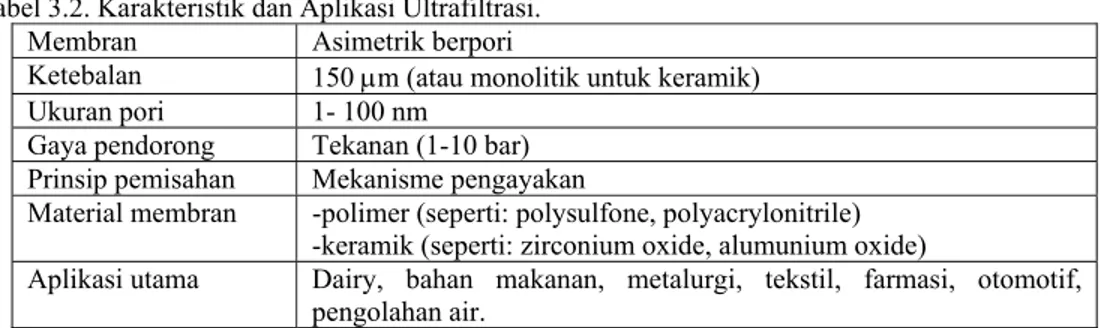

Ultrafiltrasi dibedakan dari proses membran dengan gaya dorong tekanan lainnya, bedasarkan ukuran porinya. Ukuran pori membran UF berkisar antara 103-106 dalton sedangkan

mikroflitrasi mempunyai ukuran pori yang lebih besar serta nanoflitrasi dan reverse osmosis mempunyai ukuran pori yang lebih kecil (dense). Ultrafiltrasi biasa digunakan untuk pemurnian secara simultan, pengkonsentrasian dan pemisahan suspensi makromolekul-makromolekul atau suspensi koloid. Prosesnya tidak melibatkan perubahan fasa atau perpindahan masa antarfasa. Hal inilah yang menarik para pekerja di bidang makanan, obat-obatan dan proses-proses biologis. Ultrafiltrasi dioperasikan dengan memompa larutan umpan dengan tekanan tertentu melalui permukaan membran yang memiliki sifat kimia tertentu dan konfigurasi fisik yang optimal. Gradien tekanan melalui membran akan mendorong pelarut dan spesi yang lebih kecil melewati pori membran, sedangkan partikel yang lebih besar akan ditahan. Pada kenyataannya dapat terjadi konsentrasi yang lebih besar dari partikel kecil di retentat dibandingkan dengan konsentrasi yang lewat membran. Hal ini bergantung kepada kemampuan penolakan (rejeksi) membran terhadap komponen. Mulder,1996 menyampaikan karakteristik dan aplikasi dari Ultrafiltrasi dalam tabel 3.2 berikut ini

:

Tabel 3.2. Karakteristik dan Aplikasi Ultrafiltrasi.

Membran Asimetrik berpori

Ketebalan 150 µm (atau monolitik untuk keramik) Ukuran pori 1- 100 nm

Gaya pendorong Tekanan (1-10 bar) Prinsip pemisahan Mekanisme pengayakan

Material membran -polimer (seperti: polysulfone, polyacrylonitrile) -keramik (seperti: zirconium oxide, alumunium oxide)

Aplikasi utama Dairy, bahan makanan, metalurgi, tekstil, farmasi, otomotif, pengolahan air.

Walaupun proses pemisahan dengan membran mempunyai banyak kelebihan, tetapi tetap saja mempunyai kelemahan. Kelemahan dari proses berbasis membran adalah terjadinya fenomena fouling yang dapat menurunkan produktivitas secara drastis. Fouling adalah suatu fenomena yang disebabkan oleh deposisi dan akumulasi secara irreversibel dari partikel-partikel submikron pada permukaan membran dan/atau kristalisasi serta presipitasi dari partikel-partikel yang berukuran lebih kecil pada permukaan atau di dalam membran itu sendiri. Peristiwa fouling biasanya didahului oleh terjadinya polarisasi konsentrasi, yaitu peningkatan konsentrasi solut pada permukaan membran. Aimar dkk., untuk ultrafiltrasi ‘cheese whey’ dengan Carbosep M4 membran inorganik, ditemukan tiga tahap berturut-turut penurunan fluks. Pertama, polarisasi konsentrasi reversibel yang terjadi dalam menit-menit pertama kemudian mencapai konstan sampai akhir run. Hal ini mengurangi efektivitas tekanan ‘driving force’ yang digunakan. Setelah itu kurva fluks menunjukan dua karakteristik berbeda, yaitu penurunan secara tajam pada saat jam pertama diikuti penurunan secara perlahan di atas tiga jam Dari perbandingan beberapa model mereka menyimpulkan bahwa penurunan secara tajam pada jam pertama karena adanya adsorpsi protein ataupun deposisi partikel dan pada waktu yang lebih lama, penurunan terjadi karena deposisi konvektif dari pertikel.

Ada berbagai faktor operasi yang mempengaruhi terjadinya fouling, yaitu: temperatur, beda tekan operasi, laju alir dan turbulensi, dan konsentrasi umpan. Oleh karena itu faktor-faktor tersebut harus sangat diperhatikan dalam proses pemisahan dengan membran sehingga polarisasi konsentrasi dan fouling dapat dikurangi. Selain itu, fouling juga dapat diminimalisasi dengan melakukan preatreatment terhadap umpan serta pencucian membran dengan menggunakan larutan asam, basa, atau detergen sesuai dengan sifat foulant yang menyebabkan fouling.

Membran ultrafiltrasi adalah membran yang akan dipakai dalam proses pemurnian alginat. Hal ini disebabkan oleh ukuran pori membran UF berada diantara ukuran molekul

pengotor dan ukuran molekul alginat sehingga molekul alginat yang berukuran besar (rata-rata 240.000 dalton) dapat ditahan oleh membran UF dengan MWCO 100.000 dalton, sedangkan molekul-molekul pengotor yang berukuran kecil (< 200 dalton) dapat lolos dengan mudahnya melalui pori membran bersama dengan air. Variabel-variabel yang akan diteliti adalah beda tekan (Trans Membrane Pressure, TMP) dan konsentrasi umpan. Variabel-variabel tersebut akan dipelajari untuk kemudian dianalisis pengaruhnya terhadap fluks dan rejeksi.

Pada percobaan ini fluks dapat dihitung dihitung dengan mengukur waktu yang dibutuhkan oleh permeat untuk mencapai volume tertentu, rejeksi dihitung dengan mengukur viskositas permeat yang kemudian dikonversikan menjadi konsentrasi Na-alginat menggunakan kurva kalibrasi, dan permeabilitas awal ditentukan dengan mengalurkan data fluks air murni terhadap berbagai tekanan operasi, selanjutnya slope yang diperoleh dari kurva merupakan nilai permeabilitas. Informasi mengenai permeabilitas ini akan dipergunakan sebagai acuan untuk menganalisa fluks yang diperoleh selama percobaan.Persentase asam alginat murni dalam padatan dapat dihitung dengan menggunakan data titrasi yang mengacu pada reaksi berikut :

2n(C6H8O6) + n Ca(CH3COO)2 → n(C6H8O6)2 + 2n CH3COOH

CH3COOH + NaOH → CH3COONa + H20

IV. PERCOBAAN

Pada percobaan ini digunakan bahan sintetik yaitu natrium alginat teknis yang dapat dibeli dipasaran dengan kemurnian 73,2%. Spesifikasi membran yang digunakan dapat dilihat pada tabel 4.1 dibawah ini.

Tabel 4.1. Spesifikasi Membran Ultrafiltrasi

Parameter Spesifikasi Material membran Polysulfone

Tipe modul Spiral Wound

Ukuran pori 100.000 MWCO

Luas permukaan 1,39 m2

Diameter modul 12 cm

Percobaan secara umum dibagi menjadi tiga tahap, tahap pertama adalah penentuan kondisi optimum percobaan dengan memvariasikan 6 beda tekan operasi atau TMP (0,8 bar - 2,2 bar) dan 4 konsentrasi umpan (0.01% – 0.4%) dengan tujuan untuk menentukan karakteriktik fluks dan rejeksi terhadap variabel-variabel tersebut. Untuk menjaga konsentrasi umpan dengan komposisi tertentu maka baik retentat maupun permeat dikembalikan kedalam tangki umpan. Kondisi optimum yang diperoleh akan digunakan untuk melakukan percobaan tahap selanjutnya. Tahap kedua adalah penentuan konsentrasi gel, dilakukan untuk mengetahui konsentrasi maksimum yang bisa dilakukan untuk operasi ultrafiltrasi alginat pada tahap ini, Pada tahap ketiga, percobaan dilakukan untuk menentukan kemurnian produk yang dapat dicapai. Percobaan yang dilakukan hampir sama dengan tahap pertama, hanya saja permeat yang berupa pengotor tidak dikembalikan kedalam tangki umpan melainkan dibuang dan diganti dengan air. Analisa akan dilakukan terhadap retentat setelah penambahan air dengan jumlah tertentu

.

Skema peralatan ultrafiltrasi yang digunakan dapat dilihat pada gambar 4.1 berikut ini:Pengukuran permeabilitas membran dilakukan setiap melakukan percobaan, bila nilai permeabilitas mengalami penurunan dibawah 80% dari nilai permeabilitas membran awal, maka perlu dilakukan metoda regenerasi membran yaitu dengan pencucian dengan larutan NaOH lalu dibilas kembali dengan air.

Gambar 4.1. Skema peralatan ultrafiltrasi. V. HASIL PERCOBAAN DAN PEMBAHASAN

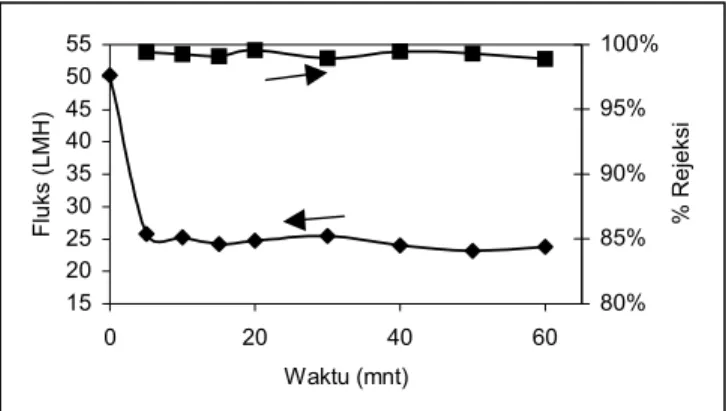

Percobaan tahap pertama, yaitu pengkarakteristikan fluks dan rejeksi proses ultrafiltrasi larutan natrium alginat pada berbagai konsentrasi umpan (0,05%-0,4%) serta pada berbagai tekanan (0,8-2,2 bar) memperoleh hasil kestabilan fluks serta rejeksi yang dapat dipertahankan pada waktu yang lama. Sebagai contoh dapat kita lihat kurva karakteristik fluks dan rejeksi pada gambar 5.1.

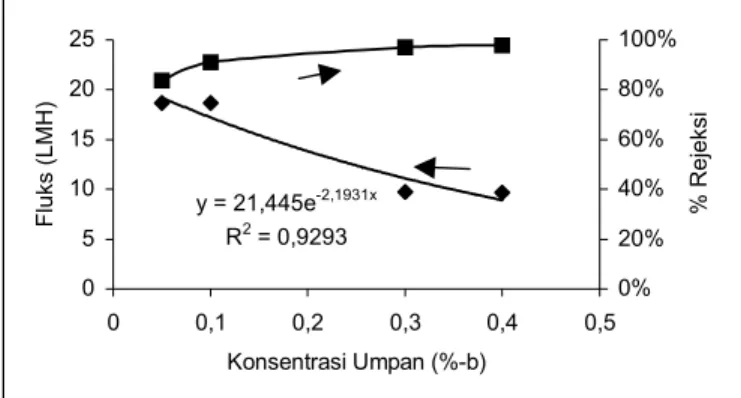

Pada percobaan variasi konsentrasi umpan, didapat hasil bahwa kenaikan konsentrasi umpan pada beda tekan yang sama akan menurunkan fluks permeat. Hal ini disebabkan karena peningkatan konsentrasi akan menaikan tekanan osmotik larutan sehingga akan menurunkan driving force proses [Mulder, 1996]. Penurunan fluks terhadap kenaikan konsentrasi umpan pada percobaan ini juga sesuai dengan model teori film (persamaan (1)) yang menyatakan bahwa fluks akan menurun secara eksponensial jika konsentrasi umpan meningkat.

15 20 25 30 35 40 45 50 55 0 20 40 60 Waktu (mnt) Fluks (LMH) 80% 85% 90% 95% 100% % Rejeksi

Gambar 5.1. Kurva karakteristik fluks dan rejeksi pada C=0,2% dan TMP 1,6 bar.

m

k

C

mk

C

bC

C

k

bln

ln

ln

J

=

−

=

∞ ………….(1) apr.2000 pretreatmentfilter spiralwoundmembrane

centrifugal pump resevoir tank drain valve safety valve pressure valve permeate valve retentate pump pressure feed pressure membran pressure product 1 2 3 4 5 6 7 8 9 10 11 12

Nilai rejeksi naik seiring dengan kenaikan konsentrasi umpan (gambar 5.2), hal ini disebabkan hanya semata-mata karena turunnya rasio konsentrasi alginat yang melewati membran terhadap konsentrasi umpan jika konsentrasi umpan diperbesar akibat kenaikan jumlah molekul alginat yang melewati membran bila konsentrasi umpan diperbesar tidak berbanding lurus dengan kenaikan konsentrasi umpan itu sendiri, sehingga nilai rejeksi (1-rasio) semakin besar.

y = 21,445e-2,1931x R2 = 0,9293 0 5 10 15 20 25 0 0,1 0,2 0,3 0,4 0,5 Konsentrasi Umpan (%-b) Fluks (LMH) 0% 20% 40% 60% 80% 100% % Rej eksi

Gambar 5.2. Kurva fluks dan rejeksi terhadap konsentrasi umpan pada TMP 1,4 bar. Sedangkan pada percobaan variasi beda tekan, didapat hasil bahwa kenaikan beda tekan pada

Menurut model tersebut, fluks berbanding lurus dengan tekanan, dan hal ini berlaku pada kondisi: (a) tekanan rendah, (b) konsentrasi umpan rendah, dan (c) laju alir umpan tinggi. Pengaruh beda tekan terhadap fluks dapat dirangkum pada gambar 5.3. dimana kenaikan fluks akan membentuk kurva logaritmik terhadap beda tekan. Pada tersebut dapat dilihat bahwa fluks masih bergantung pada beda tekan (pressured controlled region) pada rentang variasi beda tekan yang dilakukan, dan fluks diprediksi akan terus meningkat pada beda tekan yang lebih tinggi sampai mencapai stagnan (mass-transfer controlled region) dimana fluks tidak lagi dipengaruhi oleh beda tekan, melainkan oleh parameter permpindahan massa.

Tidak seperti kenaikan fluks, nilai rejeksi tidak terlihat terpengaruh oleh naiknya beda tekan, hal ini dikarenakan ukuran rata-rata molekul alginat yang jauh lebih besar dari ukuran pori membran, sehingga jumlah molekul alginat yang dapat melewati pori membran tidak ditentukan oleh beda tekan melainkan akibat ukuran molekul alginat itu sendiri.

y = 4,8261Ln(x) + 8,2933 R2 = 0,9611 3 5 7 9 11 13 15 0 0,5 1 1,5 2 2,5 TMP (bar) Fluks (LMH) 0% 20% 40% 60% 80% 100% % Rejeksi

Gambar 5.3. Kurva fluks dan rejeksi terhadap TMP pada C=0,4%.

Hal-hal diatas seperti kestabilan fluks, penurunan fluks akibat peningkatan konsentrasi umpan, serta peningkatan fluks akibat kenaikan beda tekan telah disimpulkan pula oleh Clifford H. G. Strong pada penelitiannya yang telah dipatenkan mengenai pemurnian dan pemekatan larutan ekstrak rumput laut. Pada penelitian tersebut, peneliti menggunakan dua jenis ekstrak yaitu karaginan dan alginat, dimana keduanya memiliki kemiripan sifat.

Kestabilan fluks sangat penting pada proses produksi secara kontinu karena akan memungkinkan lamanya waktu operasi dan berkurangnya penggunaan bahan-bahan kimia [Wenten & Adityawarman]. Selain itu terlihat juga rejeksi yang sangat baik yaitu diatas 90% bahkan mendekati 100%, hal ini juga penting pada proses pemisahan dengan membran, karena besarnya rejeksi menggambarkan selektivitas proses yang tinggi pula. Oleh sebab itu, fluks dan rejeksi merupakan dua faktor penting dalam menentukan kondisi proses yang optimum.

Berdasarkan pertimbangan-pertimbangan tersebut, maka dapat disimpulkan bahwa kondisi optimum yang diperoleh pada rentang variasi percobaan adalah pada konsentrasi umpan 0,4% dan beda tekan 2,2 bar. Perbandingan nilai fluks kritik dan persentase rejeksi yang menjadi acuan pemilihan kondisi optimum dapat dilihat pada tabel 3.1. Selanjutnya pada percobaan tahap kedua, kondisi operasi ini yang akan dipergunakan.

Tabel 5.1 Perbandingan nilai fluks dan rejeksi pada berbagai variasi percobaan.

TMP=0,8 bar TMP=1 bar TMP=1,4 bar TMP=1,6 bar TMP=2 bar TMP=2,2 bar Fluks Rejeksi Fluks Rejeksi Fluks Rejeksi Fluks Rejeksi Fluks Rejeksi Fluks Rejeksi C=0,05% 14,59 72,18% 16,44 85,36% 18,63 83,60% 16,44 79,79% 21,32 85,36% 19,11 88,28%

C=0,1% 10,24 82,13% 14,97 97,95% 18,63 90,92% 22,33 92,68% 24,78 91,65% 23,12 95,02% C=0,3% 7,51 98,63% 7,74 94,92% 9,77 96,88% 10,79 96,92% 12,89 95,90% 13,01 94,92% C=0,4% 7,51 97,55% 8,29 96,81% 9,66 97,69% 10,02 97,99% 11,61 98,39% 12,63 98,35%

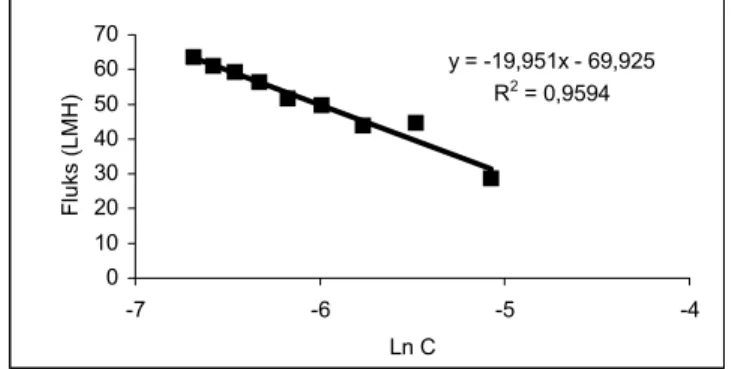

Hasil percobaan tahap kedua, sebagaimana dijelaskan sebelumnya, terjadinya polarisasi konsentrasi mengakibatkan difusivitas padatan (makromolekul) menurun dan meningkatkan tahanan dengan cepat. Hal tersebut mengakibatkan konsentrasi padatan pada permukaan membran meningkat hingga mencapai harga maksimum yakni konsentrasi gel (Cg). Pada penelitian ini, konsentrasi lapisan gel dicapai pada nilai ±3 %. Nilai ini diperoleh dengan mengalurkan nilai fluks terhadap nilai logaritmik dari konsentrasi umpan (LnCb). Lihat Gambar 5.4. Konsentrasi gel ini sangat dipengaruhi oleh ukuran, bentuk, struktur kimia, dan derajat pelarutan, tetapi tidak berhubungan dengan konsentrasi umpan (Cb). Pembentukan gel dapat secara reversible atau irreversible yang merupakan factor penting dalam penanganan membran saat pencucian. Gel reversible memerlukan penanganan yang sulit sehingga perlu dilakukan usaha untuk menghindari terbentuknya gel tersebut. Lapisan gel ini akan sangat mempengaruhi limiting fluks pada operasi ultrafilrasi dimana terbentuknya lapisan gel ini menjadi pembatas terjadinya fluks pelarut.

Hasil yang diperoleh pada percobaan tahap ketiga, yaitu diperoleh kemurnian alginat mencapai 94,8%-b setelah dilakukan proses ultrafiltrasi 10 liter umpan selama 35 mnt dengan penggantian fluks permeat ± 12.63 l/m2.jam dengan air pada laju alir yang sama. Hal ini sesuai

dengan apa yang sudah diprediksikan sejak awal bahwa zat-zat pengotor dengan ukuran molekul kecil akan terbawa bersama dengan air melewati pori membran sedangkan molekul besar alginat akan ditahan [Clifford, 1972] sehingga bila aliran permeat yang berisi pengotor diganti dengan air, maka kemurnian larutan alginat dalam tangki umpan akan terus meningkat sejalan dengan waktu.

y = -19,951x - 69,925 R2 = 0,9594 0 10 20 30 40 50 60 70 -7 -6 -5 -4 Ln C Fluks (LMH)

IV. KESIMPULAN

Pada proses ultrafiltrasi ekstrak rumput laut, fluks dipengaruhi oleh parameter-parameter operasi yaitu beda tekan dan konsentrasi umpan. Kenaikan beda tekan operasi akan menaikan besarnya fluks secara logaritmik, sedangkan kenaikan konsentrasi umpan akan menurunkan besarnya fluks secara eksponensial. Rejeksi molekul alginat sendiri tidak dipengaruhi secara langsung oleh beda tekan maupun konsentrasi umpan. Alginat yang diperoleh kemurniannya meningkat dari 73,2% menjadi 94,8% sehingga dapat dikatakan proses ultrafiltrasi ini sangat potensial dalam menggantikan proses permunian konvensional.

Kondisi optimum operasi dalam rentang percobaan adalah pada beda tekan 2,2 bar dan konsentrasi umpan 0,4 %. Rendahnya fluks yang dihasilkan disebabkan terjadinya fenomena fouling akibat interaksi solut dengan pori membran tanpa dilakukannya teknik backflushing. Oleh sebab itu teknik regenerasi membran yang baik dan tepat perlu dilakukan.

Keterangan Notasi J = fluks, l/m2.jam

V = volume, m3

A = luas permukaan membran, m t = waktu, jam

Cu = konsentrasi umpan, %

Cp = konsentrasi permeat, %

Lp = permeabiltas membran P = beda tekan, bar

J∞ = maksimum fluks,

l/m

2.jam

k = koefisien perpindahan massa

Cm = konsentrasi pada permukaan membran

Cb = konsentrasi bulk

ε = porositas membran r = jari-jari pori membran, m η = viskositas larutan, cP ∆x = panjang saluran, m Daftar Pustaka

1. Cheryan M,” Ultrafiltration Handbook”, Technomic Publishing Lancaster, PA, 1986.

2. Clifford H. G. Strong, “Process for The Purification and Concentration of Solutions Derived from Marine Algae”, US Patent No. 3.856.569

3. Gloahee, V.C.E & Herter, J.E., US Patents No. 2.128.551 4. Green, H.C., US Patents No. 2.036.934

5. Heggelund, R. & Skotness, K., US Patents No. 97.457

6. Laode, M. A., “Budidaya Rumput laut”, Kanisius, Yogyakarta, 1991

7. Mulder, Marcel.,”Basic Principle of Membrane Technology”, 2nd edition , Centre of

Membrane Science and Technology, University of Twente, Enschede, The Nederlands, 1996. 8. Tim penulis PS,’ Budidaya dan Pemasaran Rumput Laut’, Penebar Swadaya, 1992

9. Wenten, I G. & Aditywarman,”Prospek Pemanfaatan Teknologi Membran dalam Bidang Bioteknologi Kelautan”, Teknik Kimia ITB