i

SIFAT MEKANIK KOMPOSIT PARTIKEL CANGKANG

KERANG DARAH BERMATRIK POLYESTER DENGAN

KOMPOSISI FRAKSI VOLUME PENGISI

10%, 20%, DAN 30%

SKRIPSI

Untuk memenuhi sebagian persyaratan mencapai derajat Sarjana Teknik Mesin

Oleh:

NEHEMIA MARTUA SARAGIH NIM: 135214029

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

ii

THE MECHANICAL PROPERTY OF

ANADARA GRANOSA

SHELL PARTICLE COMPOSITE POLYESTER MATRIX

WITH 10%, 20%, AND 30% FILLER VOLUME FRACTION

FINAL PROJECT

As partial fulfillment of requirement to obtain the Sarjana Teknik in Mechanical Engineering

By:

NEHEMIA MARTUA SARAGIH NIM: 135214029

MECHANICAL ENGINEERING STUDY PROGRAM

MECHANICAL ENGINEERING DEPARTMENT

SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY

vii

ABSTRAK

Penggunaan bahan polimer pada bidang industri saat ini sudah banyak dilakukan, baik pada industri besar maupun industri kecil. Pada dasarnya penggunaan polimer di bidang industri dilakukan dengan mencampurkan bahan lain, guna untuk mendapatkan sifat yang lebih baik. Pencampuran bahan lain pada pembuatan komposit dapat dilakukan dengan mencampurkan bahan-bahan yang ada di lingkungan sekitar. Pemanfaatan bahan-bahan yang ada di lingkungan sekitar dapat mengurangi limbah-limbah yang tidak termanfaatkan, seperti limbah dari kerang darah yang berupa cangkang. Oleh karena itu, peneliti tertarik untuk meneliti penggunaan partikel dari limbah cangkang kerang darah menjadi pengisi (filler) dan matrik polyester sebagai pengikatnya dalam campuran komposit partikel.

Penelitian ini telah dilakukan dalam penggunaan partikel cangkang kerang darah dengan menggunakan kombinasi fraksi volume partikel sebesar 10%, 20%, dan 30%. Pada penelitian ini, peneliti telah melakukan beberapa pengujian seperti Uji Tarik dan Uji Impak. Pengujian ini bertujuan untuk mengetahui pengaruh fraksi volume partikel terhadap kekuatan tarik, regangan, dan modulus elastisitas pada pengujian tarik komposit. Selain itu pengujian ini juga bertujuan untuk mengetahui pengaruh fraksi volume partikel terhadap tenaga patah dan harga keuletan pada pengujian impak, dan mengetahui bentuk patahan yang terjadi pada bahan komposit setelah dilakukan uji tarik dan uji impak.

Hasil yang didapat yaitu nilai rata-rata tegangan terbesar terdapat pada komposit partikel cangkang kerang darah dengan fraksi volume partikel 30% yaitu sebesar 15,330 MPa. Untuk nilai rata-rata regangan terbesar terdapat pada komposit partikel cangkang kerang darah dengan fraksi volume partikel 20% dan30% yaitu sebesar 5,25%. Untuk nilai rata-rata modulus elastisitas terbesar terdapat pada komposit partikel cangkang kerang darah dengan fraksi volume partikel 10% yaitu sebesar 3,522 MPa. Sedangkan nilai rata-rata tenaga patah terbesar terdapat pada komposit partikel cangkang kerang darah dengan fraksi volume partikel 30% yaitu sebesar 0,45 J. Untuk nilai rata-rata harga keuletan terbesar terdapat pada komposit partikel cangkang kerang darah dengan fraksi volume partikel 30% yaitu sebesar 0,0048 J/mm2. Dari hasil data tersebut, penggunaan partikel cangkang kerang darah sebagai pengisi komposit memiliki hasil optimum pada pengujian impak saja. Pada pengujian tarik, nilai rata-rata kekuatan tarik dan regangan terbesar terdapat pada bahan resin polyester. Pada pengujian yang dilakukan, jenis patahan pada spesimen bahan resin polyester dan spesimen bahan komposit uji tarik dan uji impak yaitu jenis patahan getas. Tetapi secara harga keuletan komposit dengan pengisi partikel cangkang kerang darah lebih ulet dari bahan matrik.

viii

ABSTRACT

The use of polymer material has been excessively applied in industry, such as in firm of large or small industry. Basically, the utilization of polymer material in the firm of industry is done by mixing the other ingredients, which is to get better the characteristics. The mixing of the other ingredients in making a composite can be done by mixing the other ingredients which we can find in the environment. The utilization of the existing ingredients in the environment can reduce the unused waste, such as the waste from the anadara granosa in a shell form. Therefore, the researcher is interested to make a research about the utilization particle of the waste of the shell of anadara granosa in becoming a filler and polyester matrix as a fastener in the mixture of particle composite.

This research is about the utilization of the shell of anadara granosa with a combination of fraction particle volume of 10%, 20 %, and 30%. In this research, the researcher has done two tests, those are tensile test and impact test. The purpose of the tests is to know about effect of the fraction particle volume to tensile strength, strain, and elasticity modulus on the composite tensile test. In addition, this test’s purpose is to acknowledge the effect of fraction particle volume to the modulus of rupture and the modulus of elasticity in impact test, and to know the shapes of fracture on composite materials after applying the tensile test and impact test.

The result of this research is the largest average value of the voltage which is found in the composite of shell of anadara granosa particle with fractions particle volume 30% that is 15,330 MPa. The highest average value of the strain is found in the composite of the shell of anadara granosa particle with fraction particle volume 10% that is 3,522 MPa. The largest average value of the modulus of rupture is found in the composite of the shell of anadara granosa particle with fraction particle volume 30% that is 0,45 J. For the largest average value of modulus of elasticity, it is found in the composite of the shell of anadara granosa particle with fraction particle volume 30% that is 0,0048 J/mm2. From the result of this research, the utilization of the shell of anadara granosa particle as a composite filler has an optimum result in the impact test. In the tensile test, the average value tensile strength and the largest strain are found in the resin polyester material. In the test, the type of the shape fracture in specimens resin polyester material and specimens composite tensile test and impact test is the type of brittle fracture. However, in the modulus of elasticity composite of the shell of anadara granosa particle is more tenacious than matrix ingredients.

ix

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas limpah dan rahmatNya sehingga penulis dapat menyelesaikan skripsi ini dengan baik dan tepat pada waktunya.

Skripsi ini penulis susun sebagai salah satu syarat bagi setiap mahasiswa program studi Teknik Mesin Universitas Sanata Dharma Yogyakarta untuk mendapatkan Gelar Sarjana S-1 Teknik Mesin.

Terlepas dari itu semua, penulis menyadari bahwa skripsi ini masih jauh dari sempurna. Namun penulis telah berusaha semaksimal mungkin untuk menyusun skripsi ini sebagaimana mestinya. Berkat bimbingan, nasihat, dan doa yang diberikan oleh berbagai pihak akhirnya penulis dapat menyelesaikan skripsi ini dengan baik. Penulis menyadari bahwa dukungan dari orang-orang sekitar adalah hal yang cukup berarti bagi penulis. Oleh sebab itu penulis dengan segala kerendahan hati ingin mengucapkan terimakasih kepada:

1. Sudi mungkasi, S.Si., M.Math.Sc., Ph.D., selaku Dekan Fakultas Sains dan Teknologi Universitas Sanata Dharma Yogyakarta.

2. Ir. Petrus Kanisius Purwadi, M.T., selaku Ketua Program Studi Teknik Mesin Universitas Sanata Dharma Yogyakarta.

3. Budi Setyahandana, M.T., selaku Dosen Pembimbing Skripsi yang telah memberikan petunjuk, arahan, dan saran selama penyusunan skripsi.

4. Raden Benedictus Dwiseno Wihadi S.T., M.Si., selaku Dosen Pembimbing Akademik.

5. Dr. Drs. Vet. Asan Damanik, selaku Dosen yang membimbing dalam menyusun skripsi.

xi DAFTAR ISI

HALAMAN JUDUL ... i

TITLE PAGE... ii

HALAMAN PERSETUJUAN... iii

HALAMAN PENGESAHAN ... iv

PERNYATAAN KEASLIAN KARYA ... v

LEMBAR PERNYATAAN PUBLIKASI KARYA ILMIAH ... vi

ABSTRAK ... vii

DAFTAR SINGKATAN ... xxiv

DAFTAR LAMPIRAN ... xxv

xii

BAB II DASAR TEORI ... 5

2.1 Pengertian Komposit ... 5

2.2 Mekanika Bahan Komposit ... 7

2.3 Kelebihan dan Kekurangan Bahan Komposit ... 9

2.4 Bahan Penyusun Komposit ... 10

2.4.1 Matrik ... 10

2.4.2 Penggolongan Komposit Berdasarkan Jenis Matrik ... 11

2.4.3 Filler ... 15

2.4.2 Penggolongan Komposit Berdasarkan Bahan Pengisi ... 16

2.5 Partikel (Serbuk atau butiran) ... 18

2.6 Komposit Berpengisi Partikel ... 19

2.7 Kerang Darah (Anadara Granosa) ... 19

2.8 Bahan Tambahan ... 21

2.9 Metode Pembuatan Komposit ... 22

2.9.1 Close Molding Process (Pencetakan Tertutup) ... 22

2.9.2 Open Molding Process (Pencetakan Terbuka) ... 25

2.10 Fraksi Volume ... 27

2.11 Ukuran Makro Partikel dan Mikro Partikel ... 28

2.12 Uji Tarik ... 28

2.13 Uji Impak ... 31

2.14 Mencari Massa Jenis Suatu Benda ... 34

2.15 Tinjauan Pustaka ... 35

BAB III METODOLOGI PENELITIAN ... 37

3.1 Skema Penelitian ... 37

xiii

3.2.1 Alat yang Digunakan... 38

3.2.2 Bahan yang Digunakan ... 45

3.3 Perendaman Cangkang Kerang Darah dengan NaOH 5% ... 48

3.4 Pembuatan Benda Uji ... 49

3.4.1 Proses Pembuatan Benda Uji Matrik (Polyester) ... 49

3.4.2 Proses Pembuatan Benda Uji Komposit ... 51

3.5 Bentuk dan Dimensi Benda Uji... 57

3.5.1 Benda Uji Tarik ... 58

3.5.2 Benda Uji Impak ... 59

3.6 Metode Pengujian... 59

3.6.1 Uji Tarik ... 59

3.6.2 Uji Impak ... 62

3.6.3 Mencari Massa Jenis Spesimen (Uji Densitas) ... 64

BAB IV HASIL DAN PEMBAHASAN... 66

4.1 Hasil Pengujian ... 66

4.2 Hasil Pengujian Benda Uji Tarik ... 66

4.2.1 Hasil Pengujian Benda Uji Tarik Matrik ... 69

4.2.2 Hasil Pengujian Benda Uji Tarik Komposit... 73

4.2.3 Hasil Rata-Rata Pengujian Benda Uji Tarik Matrik dan Komposit ... 84

4.2.4 Pembahasan Uji Tarik Matrik dan Komposit... 86

4.3 Hasil Pengujian Benda Uji Impak ... 92

4.3.1 Hasil Pengujian Benda Uji Impak Matrik ... 95

xiv

Komposit ... 109

4.3.4 Pembahasan Uji Impak Matrik dan Komposit ... 110

4.4 Hasil Pencarian Massa Jenis Spesimen ... 114

4.4.1 Hasil Pencarian Massa Jenis Spesimen Matrik ... 114

4.4.2 Hasil Pencarian Massa Jenis Spesimen Komposit ... 116

4.4.3 Hasil Rata-Rata Pencarian Massa Jenis Spesimen Matrik, Spesimen Komposit, dan Pengisi ... 119

4.4.4 Pembahasan Massa Jenis Spesimen Matrik dan Komposit 120 BAB V KESIMPULAN DAN SARAN ... 122

5.1 Kesimpulan ... 122

5.2 Saran ... 123

xv

DAFTAR GAMBAR

Gambar 2.1 Mekanika Komposit ... 5

Gambar 2.2 Aplikasi Komposit Matrik Logam ... 12

Gambar 2.3 Aplikasi Komposit Matrik Keramik ... 13

Gambar 2.4 Aplikasi Komposit Matrik Polimer ... 15

Gambar 2.5 Tipe-Tipe Komposit Berdasarkan Jenis Pengisi ... 17

Gambar 2.6 Kerang Darah (Anadara Granosa) ... 20

Gambar 2.7 Compression Molding ... 22

Gambar 2.8 Pultrusion Method ... 23

Gambar 2.9 Prepreg Method... 24

Gambar 2.10 Wet Lay Up Method... 24

Gambar 2.11 Resin Trade Molding (RTM) Method ... 25

Gambar 2.12 Filament Winding Process ... 26

Gambar 2.13 Hand Lay-Up Process ... 27

Gambar 2.14 Mesin Uji Tarik ... 30

Gambar 2.15 Ukuran Spesimen Uji Tarik ASTM D638-02a ... 30

Gambar 2.16 Diagram Tegangan dan Regangan Komposit... 31

Gambar 2.17 (a) Charpy, (b) Izod ... 32

Gambar 2.18 Alat Uji Impak Charpy ... 33

Gambar 2.19 Skema Uji Impak Charpy ... 34

Gambar 2.20 Cara Mencari Volume Balok... 35

Gambar 3.1 Skema Alur Penelitian ... 37

xvi

Gambar 3.3 Sekrap ... 39

Gambar 3.4 Gelas Ukur 500 ml ... 40

Gambar 3.5 Kuas ... 40

Gambar 3.6 Masker ... 41

Gambar 3.7 Gerinda (alat potong) ... 41

Gambar 3.8 Suntikan ... 42

Gambar 3.9 Sarung tangan karet ... 42

Gambar 3.10 Timbangan digital ... 43

Gambar 3.11 Pengaduk ... 43

Gambar 3.12 Penumbuk ... 44

Gambar 3.13 Ayakan ... 45

Gambar 3.14 Partikel Cangkang Kerang Darah 10%, 20%, dan 30% Uji Tarik .. 46

Gambar 3.15 Partikel Cangkang Kerang Darah 10%, 20%, dan 30% Uji Impak. 46 Gambar 3.16 Resin Everpol 323 ... 47

Gambar 3.17 Katalis Trigonox ... 47

Gambar 3.18 Release Agent Mirror Glaze ... 48

Gambar 3.19 Perendaman dan Penjemuran Cangkang Kerang Darah ... 49

Gambar 3.20 Skema Pembuatan Benda Uji Matrik ... 51

Gambar 3.21 Skema Pembuatan Benda Uji Komposit ... 57

Gambar 3.22 Spesimen Uji Tarik ASTM D638-02a ... 58

Gambar 3.23 Ukuran Spesimen Uji Impak ASTM E23-07a type A... 59

Gambar 3.24 Mesin Uji Tarik ... 61

Gambar 3.25 Alat Uji Impak Charpy ... 63

xvii

Gambar 4.1 Grafik Diagram Kekuatan Tarik Matrik Everpol 323 ... 72

Gambar 4.2 Grafik Diagram Regangan Matrik Everpol 323 ... 72

Gambar 4.3 Grafik Diagram Modulus Elastisitas Matrik Everpol 323 ... 73

Gambar 4.4 Grafik Diagram Kekuatan Tarik Komposit dengan FVP 10% ... 75

Gambar 4.5 Grafik Diagram Regangan Komposit dengan FVP 10% ... 75

Gambar 4.6 Grafik Diagram Modulus Elastisitas Komposit dengan FVP 10% ... 76

Gambar 4.7 Grafik Diagram Kekuatan Tarik Komposit dengan FVP 20% ... 77

Gambar 4.8 Grafik Diagram Regangan Komposit dengan FVP 20% ... 78

Gambar 4.9 Grafik Diagram Modulus Elastisitas Komposit dengan FVP 20% ... 78

Gambar 4.10 Grafik Diagram Kekuatan Tarik Komposit dengan FVP 30% ... 83

Gambar 4.11 Grafik Diagram Regangan Komposit dengan FVP 30% ... 83

Gambar 4.12 Grafik Diagram Modulus Elastisitas Komposit dengan FVP 30% . 84 Gambar 4.13 Grafik Diagram Rata-Rata Nilai Kekuatan Tarik ... 85

Gambar 4.14 Grafik Diagram Rata-Rata Nilai Regangan ... 85

Gambar 4.15 Grafik Diagram Rata-Rata Nilai Modulus Elastisitas ... 86

Gambar 4.16 Spesimen Uji Tarik Bahan Resin Polyester ... 90

Gambar 4.17 Spesimen Uji Tarik Bahan Komposit dengan FVP 10% ... 91

Gambar 4.18 Spesimen Uji Tarik Bahan Komposit dengan FVP 20% ... 91

Gambar 4.19 Spesimen Uji Tarik Bahan Komposit dengan FVP 30% ... 92

Gambar 4.20 Grafik Diagram Tenaga Patah Matrik Everpol 323 ... 97

Gambar 4.21 Grafik Diagram Harga Keuletan Matrik Everpol 323 ... 98

Gambar 4.22 Grafik Diagram Tenaga Patah Komposit dengan FVP 10% ... 101

Gambar 4.23 Grafik Diagram Harga Keuletan Komposit dengan FVP 10% ... 101

xviii

Gambar 4.25 Grafik Diagram Harga Keuletan Komposit dengan FVP 20% ... 105

Gambar 4.26 Grafik Diagram Tenaga Patah Komposit dengan FVP 30% ... 108

Gambar 4.27 Grafik Diagram Harga Keuletan Komposit dengan FVP 30% ... 108

Gambar 4.28 Grafik Diagram Rata-Rata Nilai Tenaga Patah ... 109

Gambar 4.29 Grafik Diagram Rata-Rata Harga Keuletan ... 110

Gambar 4.30 Spesimen Uji Impak Bahan Resin Polyester ... 112

Gambar 4.31 Spesimen Uji Impak Bahan Komposit dengan FVP 10% ... 113

Gambar 4.32 Spesimen Uji Impak Bahan Komposit dengan FVP 20% ... 113

Gambar 4.33 Spesimen Uji Impak Bahan Komposit dengan FVP 30% ... 114

Gambar 4.34 Grafik Diagram Massa Jenis Spesimen Resin... 116

Gambar 4.35 Grafik Diagram Massa Jenis Spesimen Komposit FVP 10% ... 117

Gambar 4.36 Grafik Diagram Massa Jenis Spesimen Komposit FVP 20% ... 118

Gambar 4.37 Grafik Diagram Massa Jenis Spesimen Komposit FVP 30% ... 119

xix

DAFTAR TABEL

Tabel 2.1 Komposisi Kimia Serbuk Kulit Kerang Darah ... 21

Tabel 2.2 Ukuran Spesimen Uji Tarik ASTM D638-02a ... 31

Tabel 3.1 Ukuran Spesimen Uji Tarik ASTM D638-02a ... 58

Tabel 4.1 Standar Deviasi Data Kekuatan Tarik dengan Fraksi Volume Partikel 0% (matrik) ... 67

Tabel 4.2 Hasil Standar Deviasi Data Kekuatan Tarik dengan Fraksi Volume Partikel 0% (matrik) ... 68

Tabel 4.3 Dimensi Matrik Everpol 323 Sebelum Diseleksi ... 69

Tabel 4.4 Sifat Mekanik Matrik Everpol 323 Sebelum Diseleksi ... 69

Tabel 4.5 Sifat Mekanik Matrik Everpol 323 Sebelum Diseleksi ... 70

Tabel 4.6 Standar Deviasi Matrik Everpol 323 ... 70

Tabel 4.7 Dimensi Matrik Everpol 323 Sesudah Diseleksi ... 71

Tabel 4.8 Sifat Mekanik Matrik Everpol 323 Sesudah Diseleksi ... 71

Tabel 4.9 Sifat Mekanik Matrik Everpol 323 Sesudah Diseleksi ... 71

Tabel 4.10 Dimensi Komposit dengan Fraksi Volume Partikel 10% ... 73

Tabel 4.11 Sifat Mekanik Komposit dengan Fraksi Volume Partikel 10% ... 74

Tabel 4.12 Sifat Mekanik Komposit dengan Fraksi Volume Partikel 10% ... 74

Tabel 4.13 Dimensi Komposit dengan Fraksi Volume Partikel 20% ... 76

Tabel 4.14 Sifat Mekanik Komposit dengan Fraksi Volume Partikel 20% ... 76

Tabel 4.15 Sifat Mekanik Komposit dengan Fraksi Volume Partikel 20% ... 77

xx

Tabel 4.17 Sifat Mekanik Komposit dengan Fraksi Volume Partikel 30% Sebelum

Diseleksi ... 79

Tabel 4.18 Sifat Mekanik Komposit dengan Fraksi Volume Partikel 30% Sebelum Diseleksi ... 80

Tabel 4.19 Standar Deviasi Komposit dengan Fraksi Volume Partikel 30% ... 80

Tabel 4.20 Standar Deviasi Lanjutan Komposit dengan Fraksi Volume Partikel 30% ... 81

Tabel 4.21 Dimensi Komposit dengan Fraksi Volume Partikel 30% Sesudah Diseleksi ... 81

Tabel 4.22 Sifat Mekanik Komposit dengan Fraksi Volume Partikel 30% Sesudah Diseleksi ... 82

Tabel 4.23 Sifat Mekanik Komposit dengan Fraksi Volume Partikel 30% Sesudah Diseleksi ... 82

Tabel 4.24 Hasil Nilai Rata-Rata Perhitungan Benda Uji Tarik Matrik dan Komposit ... 84

Tabel 4.25 Standar Deviasi Data Tenaga Patah dengan Fraksi Volume Partikel 0% (matrik) ... 93

Tabel 4.26 Hasil Standar Deviasi Data Tenaga Patah dengan Fraksi Volume Partikel 0% (matrik) ... 94

Tabel 4.27 Sifat Mekanik Matrik Everpol 323 Sebelum Diseleksi ... 95

Tabel 4.28 Sifat Mekanik Matrik Everpol 323 Sebelum Diseleksi ... 96

Tabel 4.29 Standar Deviasi Matrik Everpol 323 ... 96

Tabel 4.30 Sifat Mekanik Matrik Everpol 323 Sesudah Diseleksi ... 97

Tabel 4.31 Sifat Mekanik Matrik Everpol 323 Sesudah Diseleksi ... 97

xxi

Tabel 4.33 Sifat Mekanik Komposit dengan Fraksi Volume Partikel 10% Sebelum Diseleksi ... 99 Tabel 4.34 Standar Deviasi Komposit dengan Fraksi Volume Partikel 10% ... 99 Tabel 4.35 Sifat Mekanik Komposit dengan Fraksi Volume Partikel 10% Sesudah Diseleksi ... 100 Tabel 4.36 Sifat Mekanik Komposit dengan Fraksi Volume Partikel 10% Sesudah Diseleksi ... 100 Tabel 4.37 Sifat Mekanik Komposit dengan Fraksi Volume Partikel 20% Sebelum Diseleksi ... 102 Tabel 4.38 Sifat Mekanik Komposit dengan Fraksi Volume Partikel 20% Sebelum Diseleksi ... 102 Tabel 4.39 Standar Deviasi Komposit dengan Fraksi Volume Partikel 20% ... 103

Tabel 4.40 Sifat Mekanik Komposit dengan Fraksi Volume Partikel 20% Sesudah Diseleksi ... 103 Tabel 4.41 Sifat Mekanik Komposit dengan Fraksi Volume Partikel 20% Sesudah Diseleksi ... 104 Tabel 4.42 Sifat Mekanik Komposit dengan Fraksi Volume Partikel 30% Sebelum Diseleksi ... 105 Tabel 4.43 Sifat Mekanik Komposit dengan Fraksi Volume Partikel 30% Sebelum Diseleksi ... 106

Tabel 4.44 Standar Deviasi Komposit dengan Fraksi Volume Partikel 30% ... 106 Tabel 4.45 Sifat Mekanik Komposit dengan Fraksi Volume Partikel 30% Sesudah Diseleksi ... 107 Tabel 4.46 Sifat Mekanik Komposit dengan Fraksi Volume Partikel 30% Sesudah Diseleksi ... 107 Tabel 4.47 Hasil Nilai Rata-Rata Perhitungan Benda Uji Impak Matrik dan

xxii

xxiii

DAFTAR SIMBOL

Simbol Keterangan Satuan

A0 Luas Penampang Awal mm2

Fmaks Beban Maksimum kg

� Tegangan MPa

� Regangan %

E Modulus Elastisitas MPa

∆l Pertambahan Panjang mm

Lo Panjang Awal mm

L Panjang Akhir mm

G Berat Pendulum Alat Uji Impak N

R Panjang Radius Pendulum mm

α Sudut Pendulum tanpa Benda Uji o

β Sudut Pendulum dengan Benda Uji o

ρ Massa Jenis Benda gram/cm3

m Massa Benda gram

V Volume cm3

xxiv

DAFTAR SINGKATAN

Singkatan Kepanjangan

SKKD Serbuk Kulit Kerang Darah Cao Kalsium Oksida

MgO Magnesium Oksida

ASTM American Standard Testing Method FVP Fraksi Volume Partikel

Al2O3 Alumina

xxv

DAFTAR LAMPIRAN

1 BAB I PENDAHULUAN 1.1 Latar Belakang

Penggunaan bahan polimer pada bidang industri saat ini sudah banyak dilakukan, baik pada industri besar maupun industri kecil. Adanya penggunaan polimer akan memberikan keunggulan yang lebih baik untuk produk yang dihasilkan. Pada dasarnya penggunaan polimer di bidang industri dilakukan dengan mencampurkan bahan lain, guna untuk mendapatkan sifat yang lebih baik. Bahan seperti ini biasanya dikenal dengan nama komposit, yang merupakan pencampuran dua bahan yang pada fase pertama disebut dengan matrik dan fase kedua disebut dengan filler atau reinforcement.

Pencampuran bahan lain pada pembuatan komposit dapat dilakukan dengan mencampurkan bahan-bahan yang ada di lingkungan sekitar. Pemanfaatan bahan-bahan yang ada di lingkungan sekitar dapat mengurangi limbah-limbah yang tidak termanfaatkan, seperti limbah dari kerang darah. Kerang darah merupakan jenis hewan laut yang dapat dikonsumsi. Bagian tubuh kerang darah yang dapat dikonsumsi adalah bagian yang lunak, sedangkan untuk bagian tubuh kerang yang keras yaitu cangkang kerang tidak dapat dikonsumsi. Cangkang kerang darah yang tidak dapat dikonsumsi akan menjadi limbah yang tidak dimanfaatkan.

Cangkang kerang darah yang menjadi limbah dapat dimanfaatkan untuk menjadi bahan lain dalam pembuatan komposit. Sifat yang dimiliki cangkang kerang darah relatif kuat, dengan kandungan MgO dan CaO yang cukup besar (Tantra, 2015). Pemanfaatan limbah cangkang kerang darah sebagai bahan pengisi alami pada komposit, diharapkan dapat meningkatkan sifat mekanik dari komposit.

Sebelumnya sudah ada penelitian yang menggunakan cangkang kerang

Kulit Kerang Darah (Anadara Granosa) Terhadap Kekuatan Tarik dan Kekuatan Bentur dari Komposit Epoksi-PS/Serbuk Kulit Kerang Darah” yang di lakukan oleh Addriyanus, Tommy, dan Halimatuddahliana. Hasil yang diperoleh dari penelitian tersebut adalah penambahan Serbuk Kulit Kerang Darah (SKKD) berhasil meningkatkan nilai kekuatan tarik dan kekuatan bentur dari komposit. Pada penelitian tersebut komposit dengan komposisi 30% penguat (reinforcement) dan ukuran 200 mesh menghasilkan nilai kekuatan tarik maksimum yaitu sebesar 5,50 MPa dan penambahan SKKD dengan komposisi pengisi 30% dan ukuran 170 mesh menghasilkan nilai kekuatan bentur maksimum sebesar 30044,3 J/m2.

Pada penelitian ini, peneliti tertarik untuk melakukan penelitian mengenai sifat-sifat mekanik dari komposit berpengisi partikel cangkang kerang darah. Peneliti akan mengamati penggunaan partikel limbah cangkang kerang darah dapat bekerja secara maksimal sebagai pengisi dalam campuran komposit berpengisi partikel atau justru partikel limbah cangkang kerang darah tidak bisa dijadikan sebagai pengisi dalam komposit. Penelitian akan dilakukan dengan memanfaatkan limbah cangkang kerang yang ada, yaitu partikel dari limbah cangkang kerang darah akan diolah menjadi pengisi (filler) dengan matrik polyester sebagai pengikatnya dalam campuran komposit partikel.

1.2 Rumusan Masalah

Pada penelitian ini menggunakan cangkang kerang darah sebagai pengisi dalam pembuatan komposit. Peneliti akan menguji kekuatan dan pengaruh penggunaan cangkang kerang darah pada pembuatan komposit. Adapun rumusan masalah yang akan diangkat dalam penelitian ini, sebagai berikut:

a. Bagaimana kekuatan tarik komposit partikel cangkang kerang darah? b. Bagaimana kekuatan impak komposit partikel cangkang kerang darah? c. Seberapa besar pengaruh kadar partikel cangkang kerang darah ketika

1.3 Tujuan Penelitian

Tujuan penelitian yang dilakukan adalah sebagai berikut:

a. Untuk mengetahui kekuatan tarik, regangan, dan modulus elastisitas terbesar pada komposit partikel cangkang kerang darah pada persentase volume partikel 10%, 20%, dan 30%.

b. Untuk mengetahui tenaga patah dan harga keuletan terbesar pada komposit partikel cangkang kerang darah pada persentase volume partikel 10%, 20%, dan 30%.

c. Untuk mengetahui perbandingan karakteristik antara komposit berpengisi partikel cangkang kerang darah dan bahan matrik polyester.

d. Untuk mengetahui bentuk patahan yang terjadi pada spesimen matrik dan komposit partikel cangkang kerang darah setelah dilakukan uji tarik dan uji impak.

e. Untuk mencari massa jenis rata-rata spesimen matrik dan komposit partikel cangkang kerang darah.

1.4 Batasan Masalah

Batasan masalah pada penelitian yang dilakukan adalah sebagai berikut: a. Pengujian yang dilakukan pada komposit adalah pengujian tarik dan

pengujian impak.

b. Bahan pengisi komposit adalah partikel cangkang kerang darah dengan ukuran 200 mesh, dengan fraksi volume partikel sebesar 10%, 20%, dan 30%.

c. Matrik yang digunakan sebagai bahan pengikat adalah polyester.

1.5 Manfaat Penelitian

Manfaat penelitian yang dilakukan adalah sebagai berikut:

a. Hasil penelitian dapat digunakan sebagai artikel ilmiah maupun tinjauan dalam melakukan penelitian yang bersifat ilmiah selanjutnya.

b. Hasil penelitian dapat digunakan sebagai pengetahuan ilmiah terkait pemanfaatan limbah cangkang kerang darah sebagai pengisi dalam komposit, serta dapat digunakan sebagai pertimbangan dalam pemanfaatan limbah cangkang kerang darah.

c. Mengetahui sifat mekanik dari komposit berpengisi partikel cangkang kerang darah setelah diberikan pengujian dalam rangkaian penelitian. 1.6 Sistematika Penulisan

Sistematika penulisan laporan penelitian ini adalah sebagai berikut: a. BAB I: Pendahuluan, yaitu menjelaskan tentang latar belakang masalah,

perumusan masalah, tujuan penelitian, batasan masalah dan sistematika penulisan laporan.

b. BAB II: Dasar teori merupakan pemaparan mengenai teori-teori yang akan digunakan dalam penelitian dan akan digunakan untuk menganalisis data yang telah diperoleh. Pada bagian ini juga akan dipaparkan mengenai tinjauan pustaka yang menjelaskan penelitian yang telah dilakukan sebelumnya.

c. BAB III: Metode penelitian, yaitu menjelaskan tentang pelaksanaan penelitian itu mengenai peralatan yang digunakan, tempat percobaan, langkah percobaan dan pengambilan data.

d. BAB IV: Data dan analisa, menjelaskan data hasil percobaan yang telah diperoleh serta data hasil percobaan.

5 BAB II DASAR TEORI 2.1 Pengertian Komposit

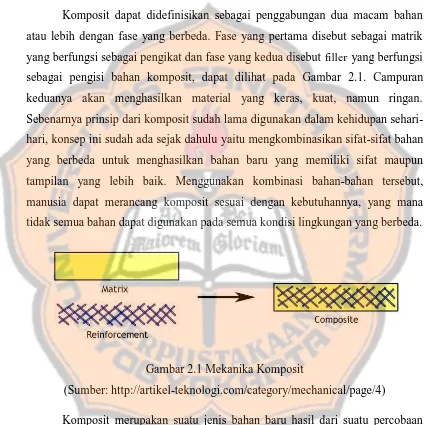

Komposit dapat didefinisikan sebagai penggabungan dua macam bahan atau lebih dengan fase yang berbeda. Fase yang pertama disebut sebagai matrik yang berfungsi sebagai pengikat dan fase yang kedua disebut filler yang berfungsi sebagai pengisi bahan komposit, dapat dilihat pada Gambar 2.1. Campuran keduanya akan menghasilkan material yang keras, kuat, namun ringan. Sebenarnya prinsip dari komposit sudah lama digunakan dalam kehidupan sehari-hari, konsep ini sudah ada sejak dahulu yaitu mengkombinasikan sifat-sifat bahan yang berbeda untuk menghasilkan bahan baru yang memiliki sifat maupun tampilan yang lebih baik. Menggunakan kombinasi bahan-bahan tersebut, manusia dapat merancang komposit sesuai dengan kebutuhannya, yang mana tidak semua bahan dapat digunakan pada semua kondisi lingkungan yang berbeda.

Gambar 2.1 Mekanika Komposit

(Sumber: http://artikel-teknologi.com/category/mechanical/page/4)

homogen, sehingga kita leluasa merencanakan kekuatan material komposit yang kita inginkan dengan jalan mengatur komposisi dari material pembentuknya.

Bahan komposit memiliki sebuah pengisi yang fungsinya sebagai penguat dari komposit tersebut. Tetapi kadang fungsi bahan pengisi pada komposit tidak berfungsi sebagai penguat, karena biasanya justru menurunkan kekuatan dari bahan komposit. Bentuk pengisi dapat bermacam-macam baik partikel, serat halus, serat diskontinu, serat kontinu, dan lempengan. Jenis pengisi yang sering digunakan adalah bentuk serat, karena bentuk ini lebih mudah dibentuk dibandingkan dengan lempengan serta kemampuan meneruskan beban lebih besar dibandingkan bentuk butiran. Jenis serat yang umum digunakan sebagai pengisi adalah serat karbon, serat gelas, dan aramid.

Komposit yang merupakan penggabungan dua material memiliki beberapa keunggulan sifat, antara lain (Jones, 1975:1):

a. Memiliki kerapatan yang rendah (ringan).

b. Komposit dapat dirancang agar terhindar dari korosi. Hal ini akan sangat menguntungkan pada pemakaian komposit sebagai elemen-elemen tertentu pada kendaraan bermotor.

c. Bahan komposit dapat memberi penampilan (appearance) dan kehalusan permukaan yang lebih baik.

d. Penggunaan bahan komposit memungkinkan untuk mendapatkan sifat-sifat yang lebih baik dari keramik, logam dan polimer.

e. Sifat produk dapat diatur sesuai dengan penggunaannya. Selain memiliki keunggulan, komposit juga memiliki kekurangan yaitu:

a. Sifat anisotropic yaitu sifat mekanik bahan dapat berbeda antara lokasi yang satu dengan lokasi yang lain tergantung arah pengukuran.

c. Beberapa teori komposit, bahan baku dan proses pembuatan membutuhkan biaya cukup mahal.

d. Proses pembuatannya relatif sulit dan rumit.

e. Proses pembuatan komposit cukup memakan waktu yang lama. 2.2 Mekanika Bahan Komposit

Kemajuan teknologi telah mendorong meningkatnya permintaan bahan komposit. Perkembangan ilmu dan teknologi mulai menyulitkan bahan-bahan konvensional seperti logam, polimer, dan keramik untuk memenuhi keperluan aplikasi baru. Bidang luar angkasa, perkapalan, otomotif, dan industri merupakan contoh aplikasi yang memerlukan bahan-bahan yang tahan karat, kuat, kokoh, dan tegar. Dalam kebanyakan bahan konvensional seperti keluli, walaupun kuat tetapi mempunyai density yang tinggi dan rapuh.

Sifat mekanika bahan komposit berbeda dengan bahan konvensional biasa. Tidak seperti bahan teknik lainnya yang pada umumnya bersifat homogen isotropic. Bahan komposit cenderung bersifat heterogen anisotropic atau berbeda pada setiap titiknya. Ini terjadi karena bahan komposit tersusun atas dua atau lebih material yang mempunyai sifat mekanik yang berbeda juga. Sifat mekanik bahan komposit merupakan fungsi dari:

a. Sifat mekanik komponen penyusunnya

Karakteristik komposit dapat ditentukan berdasarkan komponen material penyusun menurut cara pencampuran sehingga akan sebanding secara proporsional.

b. Geometri susunan masing-masing komponen

Bentuk dan cara penyusunan komposit akan mempengaruhi karakteristik komposit.

c. Interaksi antar komponen

Mekanika komposit dianalisis dari dua sudut pandang yaitu dengan analisa mikro dan analisa makro mekanik. Analisa mikro bahan komposit dianalisis dengan memperlihatkan sifat-sifat mekanik bahan penyusun dan hubungan antara komponen penyusun dengan sifat-sifat akhir dari komposit yang dihasilkan. Sedangkan analisis makro mekanik memperlihatkan sifat-sifat bahan komposit secara umum tanpa memperlihatkan sifat maupun hubungan antara komponen penyusun (Jones, R.M, 1975: 11).

Kata komposit (composite) merupakan kata sifat yang berarti susunan atau gabungan. Komposit juga berasal dari kata kerja“to compose” yang berarti menyusun atau menggabung. Jadi, secara sederhana material komposit dapat diartikan sebagai material gabungan dari dua atau lebih material yang berbeda. Penggabungan dua material atau lebih tersebut terdiri dari dua macam, yaitu sebagai berikut:

1. Penggabungan Makro Komposit

Ciri-ciri penggabungan makro adalah sebagai berikut:

a. Dapat dibedakan secara langsung dengan cara mengamati. b. Penggabungannya lebih secara fisik dan mekanik.

c. Penggabungannya dapat dipisahkan secara fisik ataupun secara mekanik.

2. Penggabungan Mikro Komposit

Ciri-ciri penggabungan mikro adalah sebagai berikut:

a. Tidak dapat dibedakan secara langsung dengan cara mengamati.

b. Penggabungannya lebih secara kimiawi.

2.3 Kelebihan dan Kekurangan Bahan Komposit

Bahan komposit mempunyai beberapa kelebihan dibanding dengan bahan konvensional seperti logam. Kelebihan tersebut pada umumnya dapat dilihat dari beberapa sudut yang penting seperti sifat-sifat mekanik dan fisikal, kemampuan (reliability), layak dalam pembuatan, dan biaya. Seperti yang diuraikan dibawah ini :

a. Sifat-sifat mekanikal dan fisikal

Pada umumnya pemilihan bahan matrik dan serat memainkan peranan penting dalam menentukan sifat-sifat mekanik dan sifat komposit. Gabungan matrik dan serat dapat menghasilkan komposit yang mempunyai kekuatan dan kekakuan yang lebih tinggi dari bahan konvensional seperti :

1. Bahan komposit mempunyai density yang jauh lebih rendah dibanding dengan bahan konvensional. Hal ini memberikan implikasi yang penting dalam konteks penggunaan karena komposit akan mempunyai kekuatan dan kekakuan spesifik yang lebih tinggi dari bahan konvensional.

2. Pada industri angkasa lepas terdapat kecenderungan untuk menggantikan komponen yang dibuat dari logam dengan komposit, karena telah terbukti komposit mempunyai rintangan terhadap fatigue yang baik terutama komposit yang menggunakan serat karbon.

3. Bahan komposit juga mempunyai kelebihan dari segi versatility (berdaya guna) yaitu produk yang mempunyai gabungan sifat-sifat yang menarik yang dapat dihasilkan dengan mengubah sesuai jenis matrik dan serat yang digunakan.

4. Massa jenis rendah (ringan). 5. Lebih kuat dan lebih ringan.

7. Lebih kuat (stiff), ulet (tough) dan tidak getas. 8. Koefisien pemuaian yang rendah.

9. Tahan terhadap cuaca ekstrim. 10.Tahan terhadap korosi.

11.Mudah diproses (dibentuk). b. Biaya

Biaya bahan mentah, pemrosesan, tentang kebutuhan manusia, dan sebagainya. Faktor biaya juga memainkan peranan yang sangat penting dalam membantu perkembangan industri komposit. Biaya yang berkaitan erat dengan menghasilkan sesuatu produk yang seharusnya memperhitungkan berbagai aspek.

Selain memiliki kelebihan, komposit juga memiliki kekurangan. Ada beberapa kekurangan yang dimiliki oleh material komposit ini, antara lain

a. Tidak tahan terhadap beban shock (kejut) dan crash (tabrak) dibandingkan dengan metal.

b. Kurang elastis.

c. Lebih sulit dibentuk secara plastis. 2.4 Bahan Penyusun Komposit

Seperti yang telah dijelaskan sebelumnya, komposit merupakan penggabungan antara dua jenis atau lebih material dengan fase yang berbeda. Penggabungan tersebut menghasilkan suatu bahan dengan kemampuan yang lebih baik dari fase-fase awal sebagai penyusunnya. Adapun bahan-bahan penyusun komposit terdiri dari dua, yaitu (Nayiroh, 2013:1):

2.4.1 Matrik

kerusakan eksternal, pelindung terhadap keausan, goresan, dan zat kimia berbahaya. Matrik mempunyai fungsi sebagai berikut (Nayiroh, 2013:1):

a. Mentransfer tegangan ke serat.

b. Membentuk ikatan koheren, permukaan matrik/serat. c. Melindungi serat.

d. Memisahkan serat. e. Melepaskan ikatan.

f. Tetap stabil setelah proses manufaktur.

Matrik pada umumnya terbuat dari bahan-bahan yang lunak dan liat. Polimer (plastis) merupakan bahan umum yang bisa digunakan. Contoh bahan polimer yang sejak dulu digunakan sebagai matrik yaitu polyester, vinylester dan epoxy.

2.4.2 Penggolongan Komposit Berdasarkan Jenis Matrik

Sedangkan untuk komposit menurut jenis matrik yang digunakan dapat dibedakan menjadi :

a. Komposit Matrik Logam (Metal Matrix Composite)

Gambar 2.2 Aplikasi Komposit Matrik Logam (Sumber: http://waturejeng.blogspot.co.id)

b. Komposit Matrik Keramik (Ceramic Matrix Composite)

Gambar 2.3 Aplikasi Komposit Matrik Keramik

(Sumber: https://highspeedtension.blogspot.co.id/2012/10/ceramic-composite-material-for-disc.html)

c. Komposit Matrik Polimer (Polymer Matrix Composite)

Komposit jenis ini adalah jenis yang paling banyak digunakan karena mudah dalam proses pembuatannya dan murah, memiliki sifat mekanik yang ringan, dan sesuai dengan yang diinginkan. Komposit matrik polimer ini dibagi menjadi dua yaitu:

1. Polimer Termoset

Polimer termoset adalah bahan matrik yang dapat menerima suhu tinggi atau tidak berubah karena panas. Contohnya: Poly-mid, Poly-Amid dan Poly-difenil eter. Adapun beberapa sifat dari resin polyester tak jenuh ini adalah (Surdia, Tata, & Saito, 1985: 256-258):

a. Viskositas relatif rendah.

b. Mengeras pada suhu kamar dengan penggunaan katalis tanpa menghasilkan gas sewaktu diatur (maka tidak perlu diberi tekanan untuk pencetakan).

d. Suhu deformasi termalnya lebih rendah dari pada resin termoset lainnya.

e. Ketahanan panas jangka panjangnya kira-kira 110 – 140 0

C.

f. Kuat terhadap asam, tetapi lemah terhadap alkali. g. Tahan terhadap cuaca.

h. Tahan terhadap kelembaban dan sinar ultraviolet. 2. Polimer Termoplastik.

Polimer termoplastik merupakan polimer yang memiliki sifat yang tidak tahan terhadap suhu panas (Haryanto, 2010). Jika polimer termoplastik dipanaskan makan polimer tersebut akan menjadi lunak dan mengeras ketika didinginkan. Proses seperti itu dapat terjadi berulang kali, sehingga polimer termoplastik dapat dibentuk ulang dengan menggunakan cetakan yang berbeda untuk mendapatkan produk polimer yang baru (Haryanto, 2010).

Polimer yang termasuk polimer termoplastik adalah jenis polimer plastik yang tidak memiliki ikatan silang antara rantai polimernya, melainkan dengan struktur molekul linear atau bercabang (Haryanto, 2010). Ada bahan matrik jenis polimer termoplastik yang tidak dapat menerima suhu tinggi atau akan berubah karena panas, seperti Poly-Ether-Ether-Ketone (PEEK), Poly-Ether-Imide (PEI), Nilon, dll.

Pengaplikasian komposit matrik polimer dapat kita temui dalam kehidupan sehari-hari seperti pada Gambar 2.4 yang merupakan pengaplikasian pada pintu kendaraan. Contoh lainnya dari pengaplikasian komposit matrik polimer yaitu sebagai berikut:

d. Peralatan elektronika. e. Kotak air radiator. f. Rotor helikopter.

Gambar 2.4 Aplikasi Komposit Matrik Polimer

(Sumber: http://imamengineering.blogspot.co.id/2015/03/makalah-mekanika-bahan-komposit.html)

2.4.3 Filler

Filler merupakan salah satu bagian utama dari komposit yang berfungsi sebagai penanggung beban utama pada komposit. Filler juga berfungsi sebagai pengisi dari komposit tersebut, karena bahan pengisi dalam komposit berperan untuk menahan beban yang diterima oleh material komposit. Sifat bahan pengisi biasanya kaku dan tangguh. Filler atau bahan pengisi ini umumnya dapat berupa fiber, partikel, dan serat. Filler dapat dibedakan menjadi bahan alami dan bahan buatan. Contoh bahan pengisi alami berupa serat kelapa, serat eceng gondok, serat aren, partikel cangkang kerang darah, dan masih banyak lainnya. Dan contoh bahan pengisi buatan berupa serat karbon, serat gelas, dan keramik. Pada penelitian ini peneliti menggunakan bahan alami yaitu cangkang kerang darah, cangkang kerang darah tersebut akan dibentuk menjadi partikel.

a. Meningkatkan sifat fisik.

b. Penyerapan kelembaban yang rendah. c. Biaya yang rendah.

d. Ketahanan terhadap panas yang baik. e. Sifat pembasahan yang baik.

f. Ketahanan terhadap bahan kimia yang baik. 2.4.4 Penggolongan Komposit Berdasarkan Bahan Pengisi

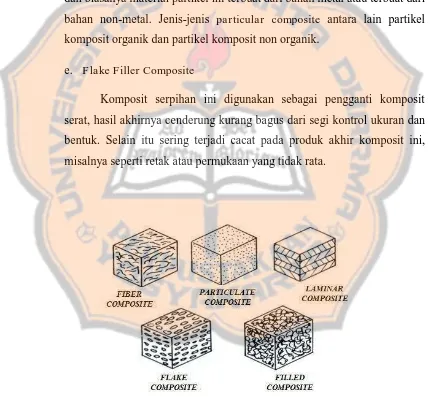

Penggolongan bahan komposit sangat luas, dapat dilihat pada Gambar 2.5 jenis komposit sering dibedakan menurut bahan matrik dan bahan pengisinya. Berdasarkan bahan pengisi yang digunakan, komposit dapat dibedakan menjadi lima, yaitu (Tantra, 2015:7-8):

a. Fiber Filler Composite

Pada komposit fiber filler composite bahan pengisi yang digunakan adalah serat yang memiliki kekuatan yang lebih besar bila dibandingkan dengan bahan pengikat atau matrik. Serat adalah salah satu bahan pengisi yang paling sering digunakan, karena sangat mempengaruhi dan meningkatkan kekuatan dari komposit. Fiber yang biasa digunakan seperti glass fiber, carbon fiber, aramid fiber, dan sebagainya.

b. Laminar Filler Composite

Komposit ini terdiri dari dua atau lebih material yang disusun berlapis-lapis yang disusun menjadi satu. Pelapisan ini bertujuan untuk mendapatkan sifat-sifat yang baru seperti kekuatan, kekakuan, ketahanan korosi, sifat termal juga untuk penampilan yang lebih atraktif.

c. Filler Composite

komposit, kemudian produk secara berlanjut akan diisi dengan bahan filler.

d. Particular Filler Composite

Particular composite menggunakan partikel-partikel yang ada dalam matrik. Partikel tersebut digunakan sebagai bahan pengisi yang berserakan di dalam keseluruhan matrik yang disebut komposit partikel. Material partikel bisa dari satu jenis ataupun lebih dari satu jenis material, dan biasanya material partikel ini terbuat dari bahan metal atau terbuat dari bahan non-metal. Jenis-jenis particular composite antara lain partikel komposit organik dan partikel komposit non organik.

e. Flake Filler Composite

Komposit serpihan ini digunakan sebagai pengganti komposit serat, hasil akhirnya cenderung kurang bagus dari segi kontrol ukuran dan bentuk. Selain itu sering terjadi cacat pada produk akhir komposit ini, misalnya seperti retak atau permukaan yang tidak rata.

2.5 Partikel (Serbuk atau butiran)

Ukuran partikel yang digunakan sangatlah bervariasi dari skala mikroskopis sampai skala makroskopis. Distribusi partikel didalam matrik komposit tersusun secara random, sehingga komposit yang dihasilkan mempunyai sifat isotrope. Keberadaan partikel pada matrik, akan menjadikan matrik menjadi lebih keras dan menghambat gerakan dislokasi yang akan timbul.

Dalam pembuatan komposit partikel ada tiga jenis partikel yang dapat digunakan yaitu partikel logam, partikel non-logam, dan partikel keramik. Penggunaan partikel dalam komposit dapat berupa bahan organik atau non-organik. Ada beberapa kemungkinan kombinasi yang dapat dilakukan yaitu :

a. Nonmetallic in nonmetallic composites

Pada jenis ini partikel dan matrik yang digunakan berasal dari bahan baku logam. Contohnya beton, beton ini tersusun dari pasir, kerikil, semen, dan air yang dicampurkan sesuai dengan takarannya yang setelah itu bereaksi secara kimia lalu hasilnya mengeras setelah kering.

b. Metallic in nonmetallic composites

Komposit ini tersusun oleh partikel logam. Contoh bahan ini adalah serbuk logam yang dicampurkan dengan resin thermoset, komposit ini sangat kuat dan keras dan memiliki kemampuan menahan panas yang baik. Karena itu bahan ini banyak digunakan dalam bidang elektrik.

c. Metallic in metallic composites

Jenis ini masih sangat jarang dipergunakan, namun hasil yang diharapkan dari paduan ini adalah adanya keunggulan-keunggulan tertentu.

d. Nonmetallic in metallic composites

Carmet sangatlah berguna untuk alat potong yang tahan terhadap temperatur yang cukup tinggi.

2.6 Komposit Berpengisi Partikel

Komposit merupakan material yang mampu menggantikan logam, khususnya pada aplikasi penggunaan material dengan berat yang rendah. Komposit partikel merupakan suatu bahan yang terbentuk dari partikel-partikel yang tersebar didalam matrik pengikat. Komposit partikel dapat dirancang untuk mendapatkan sifat mekanik yang baik. Sifat mekanik yang biasanya ingin didapatkan adalah tahan aus, ulet, tidak mudah pecah, tahan panas, gaya gesek yang baik, density rendah, dan lainnya. Komposit partikel dibuat dari partikel matrik logam maupun non-logam atau bisa juga dari kombinasi dan keduanya.

2.7 Kerang Darah (Anadara Granosa)

Pada penelitian ini menggunakan pengisi komposit berbentuk partikel yaitu partikel cangkang kerang darah (Anadara granosa). Kerang darah ini adalah pangan yang mudah kita jumpai baik oleh pedagang kaki lima maupun di rumah makan dan banyak dibudidayakan karena peminatnya sangat banyak. Adapun klasifikasi dan identifikasi dari spesies kerang darah ini adalah sebagai berikut:

Kingdom : Animalia

Berikut adalah Gambar cangkang kerang darah yang biasa dikonsumsi oleh manusia:

Gambar 2.6 Kerang Darah (Anadara Granosa)

(Sumber: http://bisnisukm.com/peluang-bisnis-budidaya-kerang-darah-di-tambak.html)

Kerang darah hidup dengan cara menguburkan diri di pantai-pantai dan terdapat di pantai laut pada substrat lumpur berpasir dari kedalaman 10 m sampai 30 m. Kerang darah mempunyai ciri yang khas yaitu ditutupi oleh dua keping cangkang (valve) yang dapat terbuka dan tertutup karena terdapat sebuah persendian berupa engsel elastis yang merupakan penghubung kedua valve tersebut.

Cangkang berwarna putih ditutupi periostrakum yang memiliki warna kuning kecoklatan sampai coklat kehitaman, ukuran kerang dewasa 6 cm hingga 9 cm. Komposisi kimia kerang darah adalah mengandung protein 9% sampai 13%, lemak mencapai 2%, glikogen 1% sampai 7% dan memiliki 80 kalori dalam 100 gram daging segar. Adapun karakteristik dari kerang darah yaitu berbau amis, teksturnya yang lunak namun kenyal dan dagingnya berwarna merah kecoklatan.

Tabel 2.1 Komposisi Kimia Serbuk Kulit Kerang Darah

Komponen Kimia Komposisi (%)

CaO 66,70

SiO2 7,88

Fe2O3 0,03

MgO 22,28

Al2O3 1,25

Dari data komposisi serbuk kulit kerang darah di atas, dapat dilihat bahwa serbuk kulit kerang darah mengandung kalsium oksida (CaO) dan magnesium oksida (MgO) yang relatif cukup tinggi dan berpotensi untuk digunakan sebagai pengisi komposit yang dapat meningkatkan sifat mekanik dari komposit tersebut (Tantra, 2015:16-19).

2.8 Bahan Tambahan

Bahan tambahan sebagai pemicu (initiator) dan berfungsi untuk memulai atau mempersingkat reaksi pengeringan pada temperatur ruang adalah katalis. Kelebihan dari katalis sendiri adalah menimbulkan panas saat proses pengeringan namun apabila pencampuran katalis kedalam resin terlalu banyak atau tidak sesuai dengan takaran hal ini dapat merusak produk yang dibuat. Karena pencampuran katalis dan resin dapat menimbulkan reaksi berupa panas, maka dari itu sebagai campuran untuk katalis menggunakan perbandingan antara 0,25% sampai 0,5% dari volume total.

2.9 Metode Pembuatan Komposit

Pembuatan komposit dapat melalui beberapa metode. Metode-metode tersebut disesuaikan dengan jenis matrik yang digunakan sebagai penyusun komposit dan bentuk material komposit yang diinginkan, adapun metode pembuatan komposit yang ada antara lain (Tantra, 2015:8-10):

2.9.1 Close Molding Process (Pencetakan Tertutup)

Beberapa jenis metode pabrikasi komposit dengan metode pencetakan tertutup antara lain :

1. Compression Molding

Metode ini menggunakan cetakan yang ditekan pada tekanan tinggi sampai mencapai 1000 psi, diawali dengan mengalirkan resin dan zat pengisi dengan viskositas tinggi ke dalam cetakan, kemudian mold ditutup dan dilakukan penekanan terhadap material komposit tersebut, sehingga mengakibatkan mengerasnya material komposit secara permanen mengikuti bentuk cetakan. Prosesnya dapat dilihat pada Gambar 2.7.

Gambar 2.7 Compression Molding

2. Pultrusion

Pada metode pultrusion, pembentukan material komposit yang menggabungkan antara resin dan fiber berlangsung secara kontinu. Proses pultrusi digunakan pada pabrikasi komposit yang berprofil penampang lintang tetap. Pengisi yang digunakan diletakkan pada tempat yang khusus dengan menggunakan performing shapers dan guiders untuk membentuk karakteristiknya dan proses pengisian komposit dilakukan melalui resin bath atau wet out yaitu tempat di mana material diselubungi dengan cairan resin. Adanya panas akan mengaktifkan sistem curing sehingga akan mengubah fase resin menjadi padat. Prosesnya dapat dilihat pada Gambar 2.8.

Gambar 2.8 Pultrusion Method

(Sumber: http://www.unipulllc.com/about-us/pultrusion-method.html) 3. Prepreg

Gambar 2.9 Prepreg Method

(Sumber: http://www.hexion.com/epoxyphenoliccomposites/automotive/prepreg/) 4. Wet Lay-Up

Pada metode ini, pengisi digabungkan dengan menggunakan tangan seperti pada metode hand lay-up untuk kemudian ditaruh ke dalam cetakan vacuum bag untuk mempercepat proses laminasi dan menghilangkan udara yang terperangkap yang dapat menimbulkan adanya void dalam produk komposit yang dicetak. Prosesnya dapat dilihat pada Gambar 2.10.

Gambar 2.10 Wet Lay Up Method

5. Resin Trade Molding (RTM)

Pada proses ini, resin ditransfer atau diinjeksikan ke dalam suatu tempat yang sebelumnya telah diisi dengan filler yang diletakkan di antara dua permukaan cetakan yang terdiri dari dua bagian yang satu disebut female dan yang lainnya disebut male. Pasangan cetakan tersebut lalu ditutup, diberi klem, kemudian resin berviskositas rendah diinjeksikan pada tekanan 50-100 psi ke dalam lubang cetakan melalui port injeksi. Resin diinjeksikan sampai memenuhi seluruh rongga cetakan hingga meresap dan membasahi seluruh material pengisi. Prosesnya dapat dilihat pada Gambar 2.11.

Gambar 2.11 Resin Trade Molding (RTM) Method (Sumber: https://www.britannica.com/science/plastic) 2.9.2 Open Molding Process (Pencetakan Terbuka)

Beberapa metode penyediaan komposit dengan pencetakan terbuka antara lain :

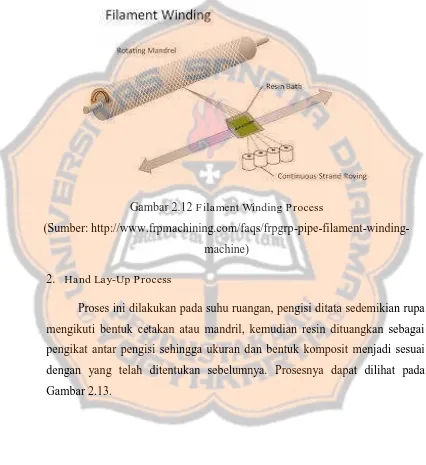

1. Filament Winding Process

dituangkan bersamaan dengan proses penggulungan pengisi tersebut, sehingga keduanya merekat dan saling mengikat antara satu lapisan gulungan dengan gulungan berikutnya, sampai membentuk benda teknik yang direncanakan. Prosesnya dapat dilihat pada Gambar 2.12.

Gambar 2.12 Filament Winding Process

(Sumber: http://www.frpmachining.com/faqs/frpgrp-pipe-filament-winding-machine)

2. Hand Lay-Up Process

Gambar 2.13 Hand Lay-Up Process

(Sumber: http://www.moldedfiberglass.com/processes/open-molding-process) 2.10 Fraksi Volume

Fraksi volume (%) adalah aturan perbandingan untuk pencampuran volume serbuk dan volume matrik bahan pembentuk komposit terhadap volume total komposit. Penggunaan istilah fraksi volume mengacu pada jumlah persentase (%) volume bahan pengisi atau filler yang kita gunakan dalam proses pembuatan komposit. Perhitungan resin, pengisi, dan katalis juga harus sesuai dengan komposisi yang dibutuhkan agar komposit yang dihasilkan lebih maksimal.

Maka:

Vfil = % Filler

Vmat = % Matrik Vkat = % Katalis

Jadi:

2.1

Vcetakan = 2.2

Vpartikel = Partikel yang dibutuhkan (%) × Vkomposit 2.4

Mpartikel = ρpartikel × Vpartikel 2.5

Vkatalis = Katalis yang dibutuhkan (%) × Vresin 2.6

2.11 Ukuran Makro Partikel dan Mikro Partikel

Variasi yang digunakan pada percobaan ini merupakan variasi ukuran dari partikel pengisi, yaitu ukuran dari pengisi pada komposit yang berupa serbuk kulit kerang darah yang masih pada ukuran makro partikel. Ukuran partikel yang termasuk ke dalam ukuran mikro partikel adalah ukuran partikel dengan kisaran angka antara 1x10-7 sampai 1x10-4 m, yang berkisaran juga antara 0,1 sampai 100 mikron (Tantra, 2015:20). Sedangkan partikel yang ukurannya di bawah 0,1 mikron termasuk dalam jenis nano partikel, dan ukuran partikel di atas 100 mikron merupakan jenis makro partikel (Tantra, 2015:20). Pada penelitian ini satuan yang akan digunakan adalah satuan mesh. Nilai ukuran partikel pengisi yang digunakan sebesar 200 mesh.

2.12 Uji Tarik

a. Engineering Stress (Tensile Strength) adalah gaya per unit luas dari material yang menerima gaya tersebut. Adapun rumusnya adalah sebagai berikut:

b. Engineering Strain (Tensile Strain) merupakan ukuran perubahan panjang dari suatu material. Adapun rumus untuk menghitung tensile strain adalah sebagai berikut:

=

2.8

Keterangan:

� = Engineering Strain atau regangan

Lo = Panjang mula-mula spesimen sebelum penarikan (mm)

Δl = Pertambahan panjang (mm)

c. Modulus Young atau modulus elastisitas. Modulus Young adalah perbandingan antara tegangan (stress) dengan regangan (strain). Rumus perhitungan modulus Young adalah sebagai berikut:

Keterangan:

E = Modulus elastisitas/ Modulus Young (kg/mm2) � = Engineering Strain atau regangan

� = Engineering Stress atau tegangan (kg/mm2)

Gambar 2.14 Mesin Uji Tarik (Sumber: Dokumentasi Pribadi)

Pada uji tarik ini standar pengujian yang digunakan adalah ASTM D638-02a type I, dan ukuran-ukuran spesimen dapat dilihat pada Gambar 2.15 dan tabel 2.2. Pengujian komposit ini juga pernah dilakukan oleh peneliti lain yang menghasilkan diagram tegangan dan regangan, dapat dilihat pada Gambar 2.16.

Tabel 2.2 Ukuran Spesimen Uji Tarik ASTM D638-02a

Gambar 2.16 Diagram Tegangan dan Regangan Komposit

(Sumber: http://taufik-yoriwe.blogspot.co.id/2013/02/material-komposit.html) 2.13 Uji Impak

memastikan titik bagian yang patah perlu dibuat takikan pada benda uji tersebut, dengan tujuan memusatkan konsentrasi tegangan. Ada dua jenis metode uji impak dapat dilihat pada Gambar 2.17, yaitu sebagai berikut:

a. Metode Charpy

Pengujian tumbuk dengan meletakkan posisi spesimen uji pada tumpuan dengan posisi horizontal/mendatar, dan arah pembebanan berlawanan dengan arah takikan.

b. Metode Izod

Pengujian tumbuk dengan meletakkan posisi spesimen uji pada tumpuan dengan posisi, dan arah pembebanan searah dengan arah takikan.

Gambar 2.17 (a) Charpy, (b) Izod (Sumber: http://hima-tl.ppns.ac.id/?p=667)

Adapun rumus yang digunakan untuk menghitung pada pengujian impak sebagai berikut:

Tenaga patah = G.R (cos β –cos α) joule 2.10

Harga keuletan =

joule/mm

2

Keterangan:

G = Berat pendulum dikalikan dengan percepatan gravitasi (N) R = Panjang jari-jari pendulum (m)

α = Sudut ayun awal atau sudut tanpa beban

β = Sudut ayun akhir atau sudut dengan beban

Gambar 2.19 Skema Uji Impak Charpy (Sumber:

https://www.nde-ed.org/EducationResources/CommunityCollege/Materials/Mechanical/ImpactTou ghness.html)

2.14 Mencari Massa Jenis Suatu Benda

Massa jenis benda adalah perbandingan antara besarnya massa suatu zat dengan volume zat tersebut. Setiap benda memiliki massa jenis yang berbeda-beda. Sehingga massa jenis benda dapat menjadi salah satu ciri khas agar dapat dibedakan dengan yang lain. Massa jenis benda tidak dipengaruhi oleh bentuk benda. Walaupun bentuk benda berbeda, tetapi terbuat dari jenis bahan yang sama maka massa jenis benda tersebut tetap sama. Massa jenis menunjukkan adanya kerapatan suatu benda atau rapat massa. Jika massa jenis benda ρ (rho), massa zat m dan volume zat V dapat dilihat pada Gambar 2.20. Maka didapatkan rumus sebagai berikut:

2.12

Untuk mencari volume zat menggunakan rumus sebagai berikut:

Keterangan:

ρ = Massa jenis zat (gram/cm3)

m = Massa zat (gram) V = Volume zat (cm3)

P = Panjang (cm) l = Lebar (cm)

T = Tinggi (cm)

Gambar 2.20 Cara Mencari Volume Balok (Sumber: http://ilmu-matematika.com) 2.15 Tinjauan Pustaka

Penelitian tentang kerang darah pernah dilakukan oleh Addriyanus, Tommy, dan Halimatuddahliana (2015) yang berjudul “Pengaruh Komposisi dan Ukuran Serbuk Kulit Kerang Darah (Anadara Granosa) Terhadap Kekuatan Tarik dan Kekuatan Bentur dari Komposit Epoksi-PS/Serbuk

komposit yang dihasilkan, dilakukan pengujian nilai kekuatan tarik dan kekuatan bentur dari komposit. Hasil yang diperoleh pada saat penambahan serbuk kulit kerang darah pada komposit dengan komposisi pengisi 30% dan ukuran 200 mesh dihasilkan nilai kekuatan tarik maksimum yaitu 5,50 MPa. Pada penambahan serbuk kulit kerang darah dengan komposisi filler 30% dan ukuran 170 mesh dihasilkan nilai kekuatan bentur maksimum yaitu, 30044,3 J/m2.

Penelitian lainnya dilakukan oleh Siregar (2009) dengan judul

“Pemanfaatan Kulit Kerang dan Resin Epoksi Terhadap Karakteristik Beton Polimer”. Pada penelitian yang dilakukan, ia menggunakan kulit atau cangkang kerang sebagai bahan pengisi untuk membuat beton polimer. Cangkang kerang dicampurkan dengan resin epoksi, pasir silika, dengan variasi komposisi tertentu untuk bisa mendapatkan beton polimer dengan sifat mekanik dan karakteristik yang baik (Siregar, 2009). Pada pengujian yang dilakukan, didapatkan sebuah hasil yang menunjukkan bahwa kualitas terbaik dari beton polimer yang dibuat adalah pada komposisi 80% serbuk kulit kerang darah dan 20% resin epoksi dengan melakukan pengeringan selama delapan jam dan pada suhu 60oC dengan nilai tekan 56,9 MPa, patah 34 MPa, dan tarik 7,46 MPa (Siregar, 2009).

37 BAB III

METODOLOGI PENELITIAN 3.1 Skema Penelitian

Gambar 3.1 Skema Alur Penelitian (Sumber: Dokumentasi Pribadi) Mulai

3.2 Alat dan Bahan 3.2.1 Alat yang Digunakan

Alat-alat yang digunakan untuk membuat komposit berpengisi partikel cangkang kerang darah adalah sebagai berikut:

a. Cetakan kaca

Pada proses pembuatan komposit berpengisi cangkang kerang darah, dibutuhkan sebuah cetakan yang nantinya bentuk dan dimensinya dari cetakan ini akan menjadi bentuk dan dimensi dari produk yang akan dibuat. Terdapat dua cetakan yang akan digunakan, yaitu cetakan komposit uji tarik dan cetakan komposit uji impak. Cetakan komposit uji tarik memiliki ukuran panjang 30 cm, lebar 20 cm, dan tinggi 0,5 cm. Sedangkan pada cetakan komposit uji impak memiliki ukuran panjang 15 cm, lebar 7 cm, dan tinggi 1 cm. Cetakan yang digunakan memiliki tutup yang berfungsi untuk menekan komposit agar permukaan komposit yang dicetak akan menjadi halus dan mengurangi gelembung udara saat pencetakan komposit. Cetakan yang akan digunakan dapat dilihat pada Gambar 3.2, pada sebelah kiri merupakan cetakan komposit uji tarik dan pada sebelah kanan merupakan cetakan komposit uji impak.

b. Sekrap

Sekrap yang digunakan pada penelitian ini merupakan sekrap yang berbahan aluminium, dapat dilihat pada Gambar 3.3. Sekrap ini berfungsi untuk membersihkan sisa kotoran pada cetakan kaca setelah dilakukannya pencetakan dan berfungsi untuk mengeluarkan komposit dari cetakan.

Gambar 3.3 Sekrap (Sumber: Dokumentasi Pribadi) c. Gelas ukur 500 ml

Gambar 3.4 Gelas Ukur 500 ml (Sumber: Dokumentasi Pribadi) d. Kuas

Kuas digunakan untuk membersihkan cetakan dari kotoran agar komposit yang dibuat terhindar dari kotoran. Selain itu kuas juga digunakan untuk mengoleskan release agent di cetakan yang akan digunakan, kuas yang digunakan dapat dilihat pada Gambar 3.5.

Gambar 3.5 Kuas

e. Masker

Masker pada Gambar 3.6, digunakan untuk melindungi pernapasan dari aroma bahan kimia saat melakukan pencetakan komposit.

Gambar 3.6 Masker (Sumber: Dokumentasi Pribadi) f. Gerinda (Alat Potong)

Gerinda seperti pada Gambar 3.7, digunakan untuk memotong komposit sesuai dengan ukuran yang diinginkan.

g. Suntikan

Suntikan pada Gambar 3.8, digunakan untuk mengambil dan mengukur katalis yang digunakan dalam proses pencetakan komposit.

Gambar 3.8 Suntikan (Sumber: Dokumentasi Pribadi) h. Sarung Tangan Karet

Sarung tangan karet pada Gambar 3.9, digunakan untuk melindungi tangan dari bahaya bahan kimia yang digunakan.

i. Timbangan Digital

Timbangan digital pada Gambar 3.10, digunakan untuk menimbang partikel cangkang kerang darah sesuai dengan massa yang telah ditentukan.

Gambar 3.10 Timbangan Digital (Sumber: Dokumentasi Pribadi) j. Pengaduk

Pengaduk pada Gambar 3.11, digunakan untuk mencampurkan katalis dengan resin agar kedua bahan tersebut tercampur dengan rata.

k. Penumbuk

Penumbuk pada Gambar 3.12, digunakan untuk menghancurkan cangkang kerang darah menjadi bentuk partikel dengan ukuran yang telah ditentukan.

Gambar 3.12 Penumbuk (Sumber: Dokumentasi Pribadi) l. Ayakan

Gambar 3.13 Ayakan (Sumber: Dokumentasi Pribadi)

3.2.2 Bahan yang Digunakan

a. Partikel Cangkang Kerang Darah

Pada penelitian ini, pengisi (filler) yang digunakan adalah partikel cangkang kerang darah. Fraksi volume yang digunakan adalah 10%, 20%, dan 30%, Untuk mendapatkan partikel cangkang kerang darah ada beberapa proses yang dilakukan, yaitu:

1. Membersihkan cangkang kerang darah.

2. Merendam cangkang kerang darah dengan NaOH sebesar 5%.

3. Menjemur cangkang kerang darah di bawah sinar matahari selama satu hari hingga kering.

4. Menumbuk cangkang kerang darah menjadi partikel.

5. Mengayak partikel cangkang kerang darah sesuai dengan ukuran yang telah ditentukan.

6. Menimbang partikel cangkang kerang darah sesuai dengan massa yang telah ditentukan.

Gambar 3.14 Partikel Cangkang Kerang Darah 10%, 20%, dan 30% Uji Tarik (Sumber: Dokumentasi Pribadi)

Gambar 3.15 Partikel Cangkang Kerang Darah 10%, 20%, dan 30% Uji Impak (Sumber: Dokumentasi Pribadi)

b. Resin

Gambar 3.16 Resin Everpol 323 (Sumber: Dokumentasi Pribadi) c. Katalis

Katalis merupakan bahan tambahan dalam pembuatan bahan komposit. Katalis berfungsi sebagai pemicu dalam proses mempercepat pengeringan. Katalis yang digunakan peneliti pada pembuatan komposit ini adalah katalis Trigonox, dapat dilihat pada Gambar 3.17.

d. Release Agent

Release agent pada Gambar 3.18, berfungsi untuk melapisi cetakan agar mudah melepas komposit yang dicetak. Selain itu juga berfungsi untuk membersihkan sisa-sisa resin yang menempel pada cetakan kaca. Jenis release agent yang digunakan adalah Mirror Glaze.

Gambar 3.18 Release Agent Mirror Glaze (Sumber: Dokumentasi Pribadi)

3.3 Perendaman Cangkang Kerang Darah dengan NaOH 5%

Gambar 3.19 Perendaman dan Penjemuran Cangkang Kerang Darah (Sumber: Dokumentasi Pribadi)

3.4 Pembuatan Benda Uji

Pada proses pembuatan benda uji tarik dan benda uji impak dibutuhkan masing-masing 6 spesimen. Ada 4 variasi komposisi komposit yang digunakan, sehingga jumlah spesimen yang dibutuhkan ada 24 spesimen tiap satu pengujian. Pembuatan benda uji ini sangatlah sederhana karena hanya menggunakan cetakan utama yang berupa kaca, pencetakan dilakukan dengan menggunakan metode close molding yaitu proses compression molding. Cetakan untuk pengujian tarik memiliki dimensi 300 mm x 200 mm x 5 mm, sedangkan pada pengujian impak mempunyai dimensi 150 mm x 70 mm x 10 mm.

3.4.1 Proses Pembuatan Benda Uji Matrik (Polyester)

Langkah-langkah pembuatan benda uji matrik (polyester) dapat dilihat pada Gambar 3.20, yaitu sebagai berikut :

1. Cetakan kaca, sekrap, release agent, kuas, dan sarung tangan disiapkan.

2. Cetakan kaca dibersihkan dengan menggunakan sekrap yang terlebih dahulu diolesi dengan release agent dan lakukan sampai cetakan kaca bersih.

4. Resin polyester dan katalis disiapkan sesuai dengan volume cetakan 300 cm3 (300 ml). Karena perbandingan resin polyester (99,7%) dan katalis (0,3%), maka siapkan resin polyester sebanyak 299,1 ml dan siapkan katalis sebanyak 0,9 ml.

5. Resin polyester dan katalis dicampurkan ke dalam gelas ukur, kemudian aduk hingga rata. Pengadukan dilakukan kurang lebih selama 3 menit dengan perlahan, agar terhindar dari munculnya gelembung udara. Karena gelembung udara dapat menimbulkan void pada matrik.

6. Setelah resin polyester dan katalis tercampur dengan merata, segera dituangkan ke dalam cetakan yang telah dilapisi release agent tadi. Kemudian cetakan ditutup dengan kaca secara perlahan, dan ditekan menggunakan benda yang berat. Hal ini untuk mengurangi void pada matrik.

7. Proses pengeringan matrik kurang lebih selama 24 jam. Setelah matrik kering, dikeluarkan dari cetakan dan siap untuk dipotong sesuai dengan dimensi yang diinginkan.

Gambar 3.20 Skema Pembuatan Benda Uji Matrik (Sumber: Dokumentasi Pribadi)

3.4.2 Proses Pembuatan Benda Uji Komposit

Proses pembuatan benda uji komposit serupa dengan pembuatan benda uji matrik, hanya pada proses pembuatan benda uji komposit ini ditambahkan partikel cangkang kerang darah. Langkah pertama dalam pembuatan benda uji komposit adalah dengan menentukan massa jenis cangkang kerang darah (ρ). Setelah dilakukan perhitungan dengan menggunakan rumus ρ maka didapatkan harga massa jenis cangkang kerang darah adalah 3,9319 gr/cm3.

Langkah kedua adalah menghitung komposisi partikel cangkang kerang darah, resin polyester, dan katalis berdasarkan volume cetakan dan persentase komposisi yang diinginkan. Langkah perhitungannya yaitu sebagai berikut:

1. Menghitung volume cetakan uji tarik dan uji impak

Vcetakan uji tarik = 3.1

= (mm) = cm3

Vcetakan uji impak = = (mm)

= cm3 = 105 ml 2. Perhitungan Volume Komposit

Menghitung komposisi komposit partikel cangkang kerang darah untuk uji tarik dan uji impak pada berbagai variasi fraksi volume pengisi, yaitu sebagai berikut:

a. Untuk komposit fraksi volume partikel cangkang kerang darah 10%, resin 89,7%, dan katalis 0,3%, yaitu dibutuhkan sebanyak: