LAPORAN KERJA PRAKTEK

Diajukan Untuk Memenuhi Sebagai Persyaratan dalamMemperoleh Gelar Sarjana Teknik Jurusan Teknik Kimia

Disusun Oleh :

MOH. ISKAK (0631010045) TRI YULI ASTUTIK (0631010053)

JURUSAN TEKNIK KIM IA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

JAWA TIMUR

LEMBAR PENGESAHAN

LAPORAN KERJA PRAKTEK

DI PT. SAMATOR GAS INDUSTRI

GRESIK

UNIT AIR SEPARATION PLANT

Kerja praktek dilakukan mulai tanggal 2 Februari sampai 28 Februari dan laporan ini telah diperiksa dan disetujui oleh :

Dekan Fakultas Teknologi Industri

Ir. Bambang Wahyudi, MS

NIP. 030 180 480

Pembimbing

Prof. Dr.Ir. Sri Rejeki, MT

LEMBAR PENGESAHAN

LAPORAN KERJA PRAKTEK

PT. SAMATOR GAS INDUSTRI

GRESIK

UNIT AIR SEPARATION PLANT

Disusun oleh:

1. Moch. Iskak

(0631010045)

2. Tri Yuli Astutik (0631010053)

Telah disetujui oleh

Ketua Jurusan Teknik Kimia

Ir. Retno Dewati, MT

NIP. 030 191 328

Pembimbing

Prof. Dr.Ir. Sri Rejeki, MT

LEMBAR PENGESAHAN

LAPORAN KERJA PRAKTEK

PT. SAMATOR GAS INDUSTRI

GRESIK

UNIT AIR SEPARATION PLANT

Disusun oleh:

1. Moch. Iskak

(0631010045)

2. Tri Yuli Astutik (0631010053)

Telah disetujui oleh :

Surabaya, Manager Personalia & Umum

Hadi Sampurno, SH

Pembimbing Lapangan

KATA PENGANTAR

Puji syukur kehadiran Tuhan Yang Maha Esa atas segala Rahmat Nya sehingga penulis dapat mgerjakan dan menyelesaikan Laporan Praktek Kerja Lapangan (PKL) di PT Samator Gas Industri. Laporan praktek kerja lapangan ini merupakan salah satu persyaratan yang harus dipenuhi untuk memperoleh gelar Sarjana Teknik pada jurusan Teknik Kimia, Fakultas Teknologi Industri,UPN “ Veteran” JATIM. Praktek Kerja Lapangan dimaksudkan untuk menambah wawasan serta menerapkan ilmu yang yang sudah didapatkan selama perkuliahan mengenai proses produksi dan manajement di produksi gas.

Penulis menyadari bahwa Laporan Praktek Kerja Lapangan ini dapat selesai karena adanya bantuan dan dukungan dari berbagai pihak. Oleh karena itu penulis mengucapkan terima kasih kepada:

1. Bapak Ir. Arief Harsono, MM selaku presiden Direktur PT Samator Gas Industri

2. Bapak Hadi Sampurno, SH selaku manajer Personalia dan Umum

3. Bapak Ir. Bambang Wahyudi,MS selaku Dekan Fakultas Teknologi Industri, UPN ”Veteran” JATIM

4. Ibu Ir. Retno Dewati, MT selaku Ketua Jurusan Teknik Kimia, Fakultas Teknologi Industri, UPN “Veteran” JATIM

5. Ibu Prof. Dr. Ir. Srie Redjeki, MT selaku dosen pembimbing PKL Jurusan Teknik Kimia, Fakultas Teknologi Industri,UPN “Veteran” JATIM

6. Bapak Karyono,ST selaku manajer produksi di PT Samator Gas Industri 7. Bapak Mustakim, selaku supervisor Air Separation Plant (ASP) PT

Samator Gas Industri dan sebagai pembimbing lapangan di pabrik

8. Bapak Warnadi, selaku supervisor Hidrogen Plant PT Samator Gas Industri

10. Semua operator Air Separation Plant (ASP) yaitu Pak Syamsul, pak Sampurno, Pak Sumarno,Pak Lisman, Pak Sukinto, Mas Arief, Mas Wisnu, Pak Dateng)

11. Semua operator di Mixed Gas 12. Semua operator di Hidrogen Plant

13. Pak Eko selaku operator di Acetylen Plant

14. Pak Laman, selaku operator cooling water system

15. Seluruh keluarga, teman, dan semua pihak lain yang membantu kami. Akhirnya kami berharap semoga laporan Praktek Kerja Lapangan ini dapat bermanfaat terutama bagi kami sendiri selaku penulis, dan bagi para pembaca. Kami juga mengharapkan saran dan kritik untuk perbaikan di masa yang akan datang.

Surabaya, Mei 2009

DAFTAR ISI

HALAMAN JUDUL ... i

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR ... v

DAFTAR ISI ... vii

DAFTAR TABEL ... x

DAFTAR GAMBAR ... xi BAB I PENDAHULUAN ... I-1

1.1. Sejarah perusahaan ... I-1 1.2. Lokasi dan Tata letak perusahaan ... I-3 1.3. Struktur organisasi ... I-9 1.4. Kesejahteraan karyawan ... I-18 1.5. Jam kerja ... I-21

BAB II TINJAUAN PUSTAKA... II-1 2.1. Bahan baku ... II-1 2.2. Produk ... II-2 2.2.1. Gas dan liquid oksigen ... II-3 2.2.2. Gas dan liquid nitrogen ... II-5 2.2.3. Gas dan liquid argon ... II-6 2.2.4. Oxycan ... II-8

3.3.2 Pembuatan oksigen ... III-9 3.3.3 Feed argon ... III-10 3.4 Recycle Nitrogen Compressor (RNC) ... III-10 3.5 Argon rectification dan argon dryer ... III-13

BAB IV SPESIFIKASI PERALATAN ... IV-1 4.1. Uraian peralatan utama ... IV-1 4.2. Uraian perpindahan valve ... IV-13 4.3. Uraian tangki penyimpan ... IV-22

BAB V PENGOLAHAN LIMBAH ... V-1 BAB VI UTILITAS ... VI-1

6.1 Penyediaan air ... VI-1

6.2 Penyediaan listrik ... VI-6

6.3 Penyediaan refrigerant ... VI-7

BAB VII LABORATORIUM DAN PENGENDALIAN MUTU VII-1

7.1 Tes tekanan tabung ... VII-1

7.2 Tes kemurnian (purity) produk ... VII-1

7.3 Tes berat PGS ... VII-3

7.4 Tes tabung kosong ... VII-4

7.5 Masa berlaku tes botol ... VII-5

BAB VIII KESEHATAN DAN KESELAMATAN KERJA .... VIII-1 8.1 Keselamatan kerja ... VIII-1

8.2 Bahaya kebakaran ... VIII-2

BAB IX KESIMPULAN DAN SARAN ... IX-1 9.1 Kesimpulan ... IX-1

9.2 Saran ... IX-1

DAFTAR TABEL

TABEL HAL

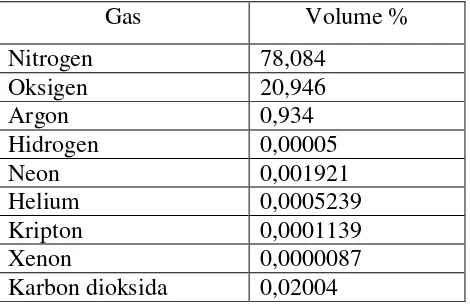

Tabel 2.1. Komposisi udara II-1

DAFTAR GAMBAR

GAMBAR HAL

Gambar 1.1. Denah lokasi PT. Samator Gas Industri I-6 Gambar 1.2. Struktur Organisasi PT. Samator Gas Industri I-10

Gambar 3.1. Flowsheet Raw Air III-1

TUGAS KHUSUS

1. Menghitung jumlah chemical yang ditambahkan pada saat pengisian

ulang di basin ( bak cooling water ).

Bak Cooling water Air PDAM

Nalco 3DT265 Nalco 2834 Nalco 7348

Jenis chemical yang ditambahkan pada basin ( bak Cooling water) :

• Nalco 3DT265

Fungsi : mengontrol easyphos

• Nalco 2834

Fungsi : membunuh alga dengan cepat

• Nalco 7348

Dosis chemical yang ditambahkan

• Nalco 3DT265

Easyphos yang terkandung di dalam air PDAM = 24 ppm Easyphos yang diinginkan di bak cooling water = 4,5 ppm Easyphos yang diturunkan = 24 ppm – 4,5 ppm

= 19,5 ppm = 19,5 mg/L

Volume air yang mengisi bak cooling water = 120 m3 = 120.000 L Nalco 3DT265 yang diinjeksikan di bak cooling water

19,5 mg/L x 120.000 L = 2.340.000 mg = 2,34 kg Konsentrasi nalco 3DT265 25%, maka

Jadi nalco 3DT265 yang diinjeksikan ke dalam bak cooling water sebesar 9,36 kg.

• Nalco 2834

Mikrobiologik (coliform group ) yang terkandung dalam air PDAM

Untuk menurunkan 95 MPN dibutuhkan 1 mg chemical

Jadi nalco 3DT265 yang diinjeksikan ke dalam bak cooling water sebesar 12,63 kg.

• Nalco 7348

Total hardness yang terkandung di air PDAM = 220 ppm Total hardness yang diinginkan di bak cooling water = 50 ppm Total hardness yang diturunkan = 240 ppm – 50 ppm

= 170 ppm = 170 mg/L

Untuk menurunkan 13 mg total hardness dibutuhkan 1 mg chemical

2. Pengaturan flow rate cooling water system.

Blow down

Bak Cooling Water Make – up water

cooler

Cooling Tower

T1 = 43 °C T2 = 27 °C

Evaporation loss Windage

loss

Data yang diketahui :

Kehilangan air pendingin karena angin (W)

Jenis Menara Kehilangan air pendingin karena angin, % dari Recirculation rate

Spray pounds Menara atmospheric Menara mechanical draft

1,0 – 5,0 0,3 – 1,0 0,1 – 0,3

Jenis menara yang digunakan adalah mechanical draft W = 0,2 % x RR

= 0,2 % x 180 = 0,2 m3 / hr Evaporasi (E) E = 0,002 RR ∆t

= 0,002 x 180 x (43 – 27) = 5,92 m3 / hr

Menentukan Blow down dan make – up water

Specification Data

RR, m3 / hr

Holding volume, m3 Suhu masuk tower (T1) °C Suhu keluar tower (T2) °C Evaporation (E), Rate m3 / hr Cycle of concentration Blow down, Rate m3 / hr Make up water, Rate m3 / hr

185 120 43 27 5,92 Min 3

BAB I

PENDAHULUAN

1.1 Sejarah perusahaan

PT. Samator Gas Industri adalah suatu perusahaan yang didirikan oleh pengusaha nasional bernama Arief Harsono pada tahun 1975. PT. samator Gas Industri berlokasi di desa Bambe, kecamatan Driyorejo, Kabupaten Gresik dengan luas lahan 7,2 hektar.

Kondisi ekonomi Indonesia pada tahun 1975 sangat mendukung pertumbuhan sektor perindustrian dibidang gas. Perusahaan ini mula – mula hanya memiliki unit produksi Acetylene yang memproduksi gas asetilen dengan wet process system dengan bahan baku karbit (CaC2) yang diperoleh dari PT Emdeki Utama. Total kapasitas produksi 50 kg/jam. Produksi gas acetylene secara umum digunakan untuk pengelasan. Plant ini didirikan berdasarkan akta notaries No. 153 tanggal 22 juni 1975.

Seiring dengan peningkatan permintaan terhadap bermacam – macam gas untuk keperluan industri di Indonesia, PT Samator Gas Industri berusaha melakukan ekspansi dengan meningkatkan kapasitas produksi asetilen dan mendirikan pabrik gas industry yang lain seperti oksigen, nitrogen, argon, hydrogen, dan karbon dioksida.

liquid maupun gas dengan bahan baku udara. Proses yang digunakan adalah

Low Pressure Air Separation Process (Centrifugal Compressor) dengan total kapasitas 750 kg/jam. Berikutnya unit Liquid Oxigen Nitrogen Argon II

(LONA II) didirikan pada tahun 1990. Unit ini beroperasi dengan kapasitas total produksi 1273 kg/jam. Jenis proses yang digunakan adalah High Pressure Air Separation Process (Piston Compressor). Untuk mempermudah distribusi, PT. Samator Gas Industri mendirikan stasiun – stasiun pengisian (filling station) gas industri di 17 kota di Indonesia, yaitu Bekasi, Bandung, Cilegon, Cirebon, Karawang, Jakarta, Surakarta, Semarang, Kudus, Yogyakarta, Gresik, Sidoarjo, Kediri, Malang, Tuban, Probolinggo, dan Denpasar.

Unit produksi berikutnya yang didirikan pada tahun 1992 adalah unit Acetyline II dengan total kapasitas produksi 200 kg/jam. Jenis proses yang digunakan sama dengan unit Acetyline I yaitu wet process system.

Kemudian pada tahun 1993 PT. samator Gas Industri memproduksi Mixed Gas. Pada tahun 1997, PT. Samator gas Industri menambah satu unit produksi lagi, yaitu Liquid Oxygen Nitrogen Argon III (LONA III). Jenis proses yang digunakan sama dengan LONA I, yaitu Low Pressure Separation Process. Produk yang dihasilkan dari unit ini beserta kapasitasnya adalah sebagai berikut:

Gas Nitrogen : 2000 m3/jam, dengan kadar O2 ≤ 1 vol ppm

Oksigen cair : 2000 m3/jam, dengan kemurnian ≥ 99,6 % volume

Argon cair : 60 Nm3/jam, dengan kadar O2 ≤ 1 vol ppm

Sampai saat ini PT. samator Gas Industri memproduksi bermacam – macam gas dan produk yang dipasarkan diantaranya:

1. Gas dan liquid N2 2. Gas dan Liquid O2 3. Gas Ar

4. Gas Acetylen

5. Oxycan ( oksigen yang dimasukkan pada botol kecil) 6. Gas H2

7. Liquid CO2

8. Dry ice ( padat CO2) 9. Mixed Gas

Pada tahun yang sama 1992 juga didirikan unit gas Hidrogen dan CO2 cair pada bulan agustus dengan kapasitas produksi masing – masing 1000 kg/jam dan 500 kg/ jam. Atas usahanya dalam meningkatkan kualitas produksi secara terus menerus, PT Samator gas Industri berhasil meraih sertifikat ISO 9001:2000 sejak tanggal 14 september 1997.

1.2 Lokasi dan tata letak perusahaan

kerja, transportasi, utilitas dan lain – lain. Untuk itu PT. Samator Gas Industri mengambil lokasi didesa Bambe, kecamatan Dritorejo, kabupaten Gresik 19 kilometer dari Surabaya kearah Barat. Hal – hal yang menjadi pertimbangan untuk pemilihan lokasi PT. Samator Gas Industri adalah sebagai berikut:

a. Bahan baku

Bahan baku yang diharapkan adalah udara dengan kadar pengotor yang tidak terlalu tinggi. Kandungan pengotor udara terutama CO2 di daerah Driyorejo tidak terlalu tinggi meskipun berada dalam daerah industry sehingga lokasi ini memenuhi syarat dari segi pertimbangan bahan baku.

b. Transportasi

Letak lokasi PT. samator Gas industry yang berdekatan dengan kota Surabaya menyebabkan cukup menguntungkan baik dinilai dari segi distribusi maupun pemasaran produk.

c. Utilitas

d. Tenaga kerja

Tenaga kerja mudah didapat karena lokasi pabrik yang berdekatan dengan kota – kota besar seperti Surabaya, Gresik, dan Sidoarjo. Banyak juga tenaga kerja dari kota – kota selain yang disebutkan diatas.

Dengan dasar pertimbangan tersebut, maka dilihat bahwa pemilihan lokasi PT. Samator Gas Industri telah cukup tepat yaitu di tepi jalan raya Bambe, kecamatan Driyorejo, kabupaten Gresik. Unit – unit yang ada pada PT. Samator Gas Industri yaitu:

1.Unit produksi LONA / ASP

2.Unit produksi H2 dan CO2

3.Unit produksi acetylene

Tata letak PT. Samator Gas Industri disajikan pada gambar I.1 berikut: 44 2 1 21 20 19 4 46 45 3 17 18 22 25 23 32 28 29 40 41 7 5 6 8 9 10 11 12 13 14 15 16 24 26 27 30 31 34 33 38 37 36 43 39 35

JL Raya Bambe 42

Keterangan : 1. Pos Satpam

2. Kantor Pusat

3. Gedung Olah Raga(GOR volley)

4. Gudang Arsip

5. Tempat Parkir Karyawan

6. Tempat Parkir Mobil

7. Jembatan Timbang

8. Lapangan Sepak Bola

9. Kantin

10.Kamar Mandi

11.Mesh Volly

12.Sekretariat P3K

13.Mesh Volly

14.Musholla

15.Guest Room

17.Work Shop

18.Plant H2 dan CO2

19.Plant Acetylen II

20.Kolam Limbah Acetylen (lama)

21.Mixed Gas & QC

22.Plant Acetylen II

23.Air Separation Plant (LONA III)

24.Compressor dan Panel N2

25.Unit LONA II

26.Unit Water Treatment

27.Lapangan Tenis

28.Kolam Make up Water

29.Cooling Tower (lama)

30.Gardu listrik

31.Gudang

32.Pos Satpam

34.Ruang Ganti Pakaian Karyawan

35.Gudang Maintenance

36.Kantor Produksi

37.Unit Pengisian O2 dan Argon

38.Pengujian Tekanan Hidrostatik Tabung

39.Unit Oxycan

40.Cooling Tower I (baru)

41.Cooling tower II (baru)

42.Cooling tower III (baru)

43.Kamar Mandi

44.Ruang Ganti Pakaian Satpam

45.Gardu Travo

46.Timabangan (lama)

1.3 Struktur Organisasi

yang harus dapat dipertanggung jawabkan. Struktur organisasi dapat dilihat pada gambar 1.2.

Pimpinan tertinggi perusahaan adalah direksi yang memiliki tugas sebagai berikut:

Menentukan strategi bisnis;

Melakukan perubahan kebijakan;

Menetapkan kebijakan – kebijakan perusahaan termasuk kebijakan mutu;

Memantau implementasi kebijakan dan strategi;

Memantau perkembangan atau kemajuan system manajemen mutu;

Melakukan evaluasi efektifitas kebijakan, strategi, dan pencapaian tujuan perusahaan;

Memberikan disposisi atau instruksi perbaikan.

PT. Samator Gas Industri memiliki departemen yang dapat dijabarkan sebagai berikut:

1. Departemen Marketing

Tugas dari departemen ini adalah:

v Melakukan komunikasi dengan seluruh bagian proses dan bekerja

sama dengan produksi guna memastikan tercapainya sasaran pengiriman order penjualan;

v Mempertanggung jawabkan penempatan asset perusahaan di pelanggan serta pembelian asset baru yang berhubungan dengan pasokan produk;

v Merencanakan perkembangan bisnis;

v Melakukan komunikasi dengan pelanggan dan calon pelanggan;

v Menyiapkan penawaran maupun kontrak penjualan;

v Melakukan survey kepuasan pelanggan;

v Merencanakan pembelian barang dagangan;

v Mengelola database calon pelanggan;

v Melakukan prospecting terhadap pelanggan baru.

Dalam menjalankan tugasnya, departemen ini dibantu oleh: a) Customer Service dan distribusi;

b) Sales Liquid dan Gas;

c) Sales Equipment;

d) System Info Pemasaran;

e) Sales Mixed Gas.

2. Departemen Distribusi

v Mengatur jadwal distribusi dan pengiriman;

v Memonitor seluruh kegiatan distribusi baik langsung maupun tidak

langsung;

v Mengoptimalkan pengiriman;

v Mengendalikan semua armada serta asset wadah yang digunakan.

3. Departemen Pembelian

Tugas departemen ini adalah sebagai berikut:

v Merencanakan, melaksanakan, dan mengendalikan proses pembelian, kedatangan barang sampai barang diterima oleh bagian gudang ataupun pemakai;

v Merencanakan dan mengevaluasi pembelian;

v Mengelola fungsi pembelian terhadap semua barang, bahan dan jasa

untuk keperluan produksi dan operasi;

v Menyeleksi dan mendaftar pemasok.

4. Departemen Gudang

Tugas dari departemen ini adalah sebagai berikut:

v Mengelola penyimpanan bahan baku, bahan pembantu, produk jadi/produk akhir, semua barang – barang persediaan dan suku cadang yang disimpan didalam gudang.

v Bekerja sama dengan bagian Pengendalian Kualitas (quality control)

dalam penanganan barang pasokan yang tidak sesuai.

v Memeriksa barang datang, menata barang di gudang, memberikan identitas atau label, menyimpan barang, mengendalikan pengeluaran barang / inventory.

5. Departemen Produksi

Tugas dari departemen ini adalah sebagai berikut:

v Membuat rencana produksi berdasarkan data dari Bagian Pemasaran.

v Memonitor pelaksanaan produksi agar sesuai dengan rencana dan

jadwal pengiriman.

v Mengendalikan persediaan bahan / material dan pemakaian bahan

baku/ pembantu.

v Mengkoordinasi Bon Permintaan dari bagian – bagian produksi maupun non – produksi untuk barang – barang yang terkait langsung dengan produksi.

v Merencanakan over howl minor / mayor untuk mesin – mesin

v Melakukan setting parameter proses diuji coba produksi.

v Mengadakan perbaikan produksi yang berkaitan dengan produk yang

tidak sesuai standart.

6. Customer Service

Tugas dari departemen ini adalah:

v Merencanakan, melaksanakan, dan mengendalikan perawatan rutin

secara langsung untuk semua asset perusahaan yang berada di pelanggan, serta terus memberikan pembinaan dalam hal instruksi kerja dan masalah K3 (Kesehatan dan Keslamatan Kerja).

v Membuat jadwal perawatan rutin dan training.

v Menangani keluhan pelanggan bersama – sama dengan bagian

pengendalian kualitas ( quality control) dan bagian lain yang terkait.

v Mendokumentasikan perawatan untuk pelanggan dalam Customer

History Card.

7. Engineering

Tugas dari departemen ini adalah:

v Menerjemahkan ide produk dan desain serta rancang bangun instalasi.

v Melakukan rekondisi terhadap instalasi baik internal maupun eksternal yang sudah / belum rusak guna memenuhi persyaratan mutu serta K3 ( kesehatan dan keslamatan kerja).

v Mempersiapkan dokumen pendukung yang dibutuhkan untuk

pengadaan/ proses pembelian.

8. Departemen Maintenance

Tugas dari departemen ini adalah sebagai berikut:

v Merencanakan, melaksanakan, dan mengendalikan kegiatan pemeliharaan atas semua fasilitas produksi utama dan sekunder untuk mendukung kegiatan produksi dan operasi seluruh kegiatan perusahaan dalam mencapai sasaran yang direncanakan

v Membuat daftar mesin/ fasilitas yang perlu diperbaiki

9. Pengendalian kualitas (quality control)

Tugas dari departemen ini adalah sebagai berikut:

v Membuat system mutu untuk menjamin agar bahan baku, bahan

penolong, dan produk jadi dari produsen lain yang dipakai, hasil produk keluar dan produk dalam proses produksi memenuhi dan sesuai dengan persyaratan mutu yang telah ditetapkan.

v Menangani keluhan pelanggan bersama – sama dengan customer

service serta bagian lain yang terkait

v Melakukan percobaan / validasi mutu produk

v Mengkalibrasi peralatan ukur yang berhubungan dengan mutu produk

10. Sumber Daya Manusia / Personalia

Tugas dari departemen ini adalah sebagai berikut:

v Merencanakan, melaksanakan, dan mengendalikan fungsi pengelola serta pengembangan SDM yang mencakup fungsi seleksi dan penerimaan tenaga kerja, penempatan, pelatihan, dan pengukuran kinerja karyawan

v Merencanakan dan melakukan kegiatan pembinaan, pelatihan

pendidikan karyawan agar memiliki kompetensi yang diperlukan untuk mendukung perusahaan dalam kegiatan bisnis pada semua operasi yang diperlukan.

v Mengangkat karyawan yang telah lulus masa percobaan.

v Menyediakan job description.

11. Departemen Keuangan dan Akuntansi

v Merencanakan, melaksanakan, dan mengendalikan fungsi bagian akuntansi dan keuangan agar senantiasa sesuai dengan kebijakan Direksi

v Melakukan administrasi penagihan kepada pelanggan dan pembayaran

pemasok. Serta menangani perpajakan

v Membuat laporan keuangan.

1.4 Kesejahteraan karyawan

Fasilitas yang diberikan oleh PT. Samator Gas Industri untuk para karyawanya yang berjumlah total ± 226 orang adalah sebagai berikut:

a. Gaji

Persusahaan memberikan gaji pokok kepada karyawan sesuai dengan jabatanya. disamping gaji pokok diberikan pula upah lembur kepada karyawan yang bekerja diluar jam kerja

b. Tunjangan

Karyawan mendapatkan tunjangan transportasi, kesehatan, dan THR

c. ASKES dan ASTEK

d. Dana Pensiun

Dana pension diadakan berkat kerja sama antara lembaga keuangan perusahaan dengan bank yang ditunjuk

e. Cuti

Setiap karyawan memiliki hak cuti selama 2 minggu dalam 1 tahun, tetapi tidak boleh diambil selama 2 minggu berturut – turut. Lama cuti maksimum yang diberikan adalah 6 hari berturut – turut.

f. Ijin

Karyawan dapat meninggalkan lokasi pabrik sebelum jam pulang atau tidak masuk kerja bila memiliki alas an yang jelas, seperti sakit atau mendapat tugas dari perusahaan.

g. Kantin

Setiap karyawan diberi makan siang di kantin pada jam istirahat pada jam istirahat yaitu pkl 12.00 – 13.00.

h. Pakaian Seragam

Seragam yang digunakan untuk karyawan adalah:

- Manager & staff : atas putih dan bawah biru tua.

- Supervisor : seragam abu – abu.

i. Training

Kesempatan training ini dimiliki oleh semua karyawan untuk meningkatkan wawasan dan kemampuan yang dimilikinya untuk kemajuan bersama

j Antar Jemput

Fasilitas antar jemput ini disediakan setiap hari untuk karyawan non- sift, karyawan yang domisilinya dilewati rute antar jemput, serta bagi karyawan wanita yang wajib lembur

k. Koperasi Karyawan

Kegiatan dari koperasi karyawan adalah simpan-pinjam dan penjualan barang – barang kebutuhan sehari – hari

l. Fasilitas Olahraga

Bagi karyawan, fasilitas olahraga yang disediakan berupa lapangan tenis, lapangan basket, serta ruang tenis meja.

m. Fasilitas Ibadah

Bagi karyawan yang beragama Islam tersedia mushala dan diberikan ijin untuk mengikuti shalat jumat.

1.5 Jam kerja

Pabrik beroperasi secara kontinu yaitu 24 jam per hari 7 hari perminggu. Jam kerja untuk karyawan dibedakan menjadi dua, yaitu daily

karyawan yang terlibat langsung dalam proses produksi. Jam kerja untuk karyawan dengan system daily adalah:

Senin – Jumat : 08.00 – 16.00 Sabtu : 08.00 – 13.00 Istirahat : 12.00 – 13.00

Khusus untuk hari sabtu tidak ada jam istirahat untuk karyawan dengan system daily. Sedangkan jam kerja untuk karyawan dengan system shift adalah:

Shift I : 07.00 – 15.00

Shift II : 15.00 – 23.00

Shift III : 23.00 – 07.00

Untuk system shift, karyawan dikelompokkan menjadi 4 group, dan setiap goup memiliki jam kerja dengan rotasi 2 hari shift pagi, 2 hari shift

BAB II

TINJAUAN PUSTAKA

2.1 Bahan baku

Bahan baku utama yang digunakan untuk memproduksi O2, N2 dan Argon baik dalam bentuk cair maupun gas adalah udara. Sebagai bahan baku utama udara dapat diperoleh secara cuma – cuma yaitu dengan mengambil udara dari lingkungan sekitar perusahaan.

[image:39.595.142.377.375.528.2]Udara dapat sebagai gas yang tidak berwarna, tidak berbau dan tidak berasa. Tabel 2.1. Komposisi udara terdiri dari :

Gas Volume %

Nitrogen 78,084

Oksigen 20,946

Argon 0,934

Hidrogen 0,00005

Neon 0,001921

Helium 0,0005239

Kripton 0,0001139

Xenon 0,0000087

Karbon dioksida 0,02004

Pada suhu -140°C dan tekanan 1 atmosfir udara akan mengalami suhu cair dan suhu ini dapat disebut juga sebagai “suhu kritis” yaitu batas suhu dimana suatu senyawa tidak akan mengembun menjadi cair, meskipun tekanannya diperbesar.

Sifat – sifat fisik udara :

• Berat molekul : 28,975

• ρ gas pada 1 atm 21,1°C : 1,2 kg/m3

• Spesifik volume pada 1 atm 21,1°C : 0,833 m/kg

• Titik didih pada 1 atm : -194,3°C

• Titik beku pada 1 atm : -216,2°C

• Temperatur kritis : -140,7°C

• Tekanan kritis : -3,770 kpa dbs

• ρ kritis : 315 kg/m3

• Panas laten pada penguapan titik didih normal : 205 kl/kg

• Kapasitas panas pada 1 atm 21,1°C

Cp : 1,01 kj/kg°C Cv : 0,72 kj/kg°C

• Rasio panas spesifik : 1,4

• Solubility dalam udara : 0,0292

• ρ liquid pada titik didih normal : 874 kg/m3

• Konduktivitas thermal :

Pada -100°C : 0,0164 W/m°C Pada 0°C : 0,0242 W/m°C Pada 100°C : 0,0317 W/m°C

• Perbandingan antara liquid dan gas pada titik didih adalah 1:728,1 (V/V)2

2.2 Produk

2.2.1. Gas dan liquid oksigen (O2)

Oksigen merupakan unsur yang ringan dan sangat penting bagi proses pembakaran dan kehidupan. Oksigen adalah gas reaktifitas yang tinggi sehingga semua unsur dapat bereaksi, kecuali inert, membentuk oksida pada temperatur kondisi yang sesuai, tetapi dengan logam mulia oksigen lebih lambat beroksidasi karena hanya dapat bereaksi pada suhu tinggi. Untuk zat – zat yang mudah terbakar denga udara, akan meledak lebih hebat lagi apabila bereaksi dengan oksigen murni.

Oksigen murni merupakan gas yang tidak berwarna, tidak berasa dan tidak berbau, yang dapat mengkondensasi menjadi liquid pada suhu rendah (-297°F / -183°C) pada tekanan atmosfir tetap sebagai liquid oksigen murni berwarna biru laut. Oksigen tidak mudah terbakar, namun dapat dengan mudah menyebabkan terbakarnya bahan – bahan combustible seperti minyak, pelumas, kerosene, cat, kayu, baja, dan endapan yang mengandung minyak dari pelumas.

Sifat – sifat spesifik oksigen : a.Sifat kimia

• Tidak dapat terbakar/inflammable

• Membantu pembakaran

• Tidak berwarna

• Tidak berbau

• Oksidator

b. Sifat fisik

• Jenis unsur : gas

• Bentuk unsur : gas

• Massa atom : 15,94

• Berat molekul : 32

• Rapat massa

Gas : 1,42 gram/liter pada 0°C Cair : 1,14 gram/liter pada -183°C Padat : 1,426 gram/liter pada -252,5°C

• Spesifik gravity gas : 1,1649 pada 21,1°C atm

• Spesifik volume gas : 0,7541 m3/kg pada 21,1°C atm

• Massa jenis liquid : 0,645 kg/liter

• Massa jenis gas : 1,2505 kg/m3

• Massa jenis kritis : 0,31 kg/m3

• Suhu liquid : -183°C

• Suhu kritis : -118,80°C

• Tekanan kritis : 49,7 atm

• Spesific heat : 0,2177kcal/kg°C

c.Bahaya – bahaya

• Mudah menimbulkan kebakaran dan ledakan.

• Berbahaya menghirup dalam jumlah yang besar

• Gas O2 dalam botol , bertekanan tinggi.

2.2.2. Gas dan liquid nitrogen (N2)

Nitrogen adalah komponen yang memiliki bagian terbesar dalam udara. Nitrogen pertama kali ditemukan oleh Daniel Rutherford pada tahun 1772, dengan nama ilmiah nitrogenium dan dilambangkan dengan N. Nitrogen tidak dapat terbakar pada tekanan atmosfer, suhu kurang dari -196°C, serta sedikit lebih ringan daripada air, nitrogen terdapat pada semua makhluk hidup dalam bentuk senyawa yaitu protein. Gas nitrogen adalah gas inert, sifatnya seperti gas oksigen, tidak berbau, tidak berasa dan tidak berwarna.liquid nitrogen terbentuk pada suhu -320°F (-196°C) pada tekanan atmosfer normal. Nitrogen tidak mudah terbakar dan tidak beracun, tetapi dapat menyebabkan phyxiation, ruang tertutup dengan ventilasi yang baik.

Sifat – sifat spesifik nitrogen : a. Sifat kimia

• Gas inert

• Tidak berwarna

• Tidak berbau

• Tidak mempunyai rasa

• Tidak mudah terbakar

• Merupakan unsur yang tidak reaktif

• Tidak mudah bereaksi dengan unsur lain

• Bersenyawa dengan logam – logam aktif dan O2

b. Sifat fisik

• Jenis unsur : gas

• Bentuk unsur : gas

• Massa atom : 14,0067

• Berat molekul : 28,053

• Rapat massa

Gas : 1,1605 kg/m3 pada 21,1°C dan 1 atm Cair : 0,645 kg/l pada 21,1°C dan 1 atm

• Spesifik volume gas : 0,560 m3/kg pada 21,1°C , 1 atm

• Suhu liquid : -185,9°C

• Suhu kritis : -122,4°C

• Tekanan kritis : 48,0 atm

• Spesifik heat : 0,24770

c. Bahaya – bahaya

• mengakibatkan tercekik (aspisia) pada konsentrasi tinggi.

• Gas N2 dalam botol baja bertekanan tinggi.

• Jika terkena liquid N2 dapat menyebabkan luka bakar.

2.2.3. Gas dan liquid argon (Ar)

yang lebih besar dari udara. Titik didih pada tekanan 1 atm adalah -180°C (87°K) yang sangat dekat dengan O2. argon membeku pada suhu -185°C (84°K), sehingga argon mempunyai rentang suhu yang sangat sempit sebagai liquid. Seperti halnya nitrogen, argon tidak mendukung pembakaran dan tidak memiliki sifat paramagnetic seperti O2, argon mempunyai berat molekul 39,944 gram/gram mol.

Titik kritis argon berada diantara pada titik kritis N2 dan O2 sehingga argon secara kimia merupakan unsur yang tidak aktif. Titik beku argon di atas titik didih O2 dan N2, karenanya sangat memungkinkan argon membeku dalam plant. Sehingga harus dihindari untuk mendinginkan argon sampai kondisi sub nol kalau tidak ingin adanya penyumbatan pada plant.

Sifat – sifat fisik argon: a. Sifat kimia

• Gas inert

• Tidak berwarna

• Tidak berbau

• Tidak mempunyai rasa

• Tidak mudah terbakar

b. Sifat fisik

• Jenis unsur : gas

• Bentuk unsur : gas

• Rapat massa

Gas : 1,7828 kg/m3

Cair : 0,78kg/l pada 21,1°C dan 1 atm

• Spesifik volume gas : 0,7990m3/kg pada 21,1°C, 1 atm

• Suhu liquid : -195,81°C

• Suhu kritis : -147,10°C

• Tekanan kritis : 33,5 atm

• Spesifik heat : 0,24770

c. Bahaya – bahaya

• Mengakibatkan tercekik (aspisia) pada konsentrasi tinggi

• Gas argon dalam botol baja bertekanan tinggi

• Jika terkena liquid argon dapat menyebabkan luka bakar

2.2.4. Oxycan

Produk lainnya yang dihasilkan oleh air separation plant di PT. Samator Gas Industri adalah oxycan, yaitu oksigen yang dimasukkan dalam botol kecil. Dalam botol kaleng oxycan terdapat 5 liter oksigen pada 25°C.

BAB III

PROSES PRODUKSI

Proses Air Separation Plant yang digunakan di PT. Samator Gas Industri meliputi tahapan – tahapan sebagai berikut :

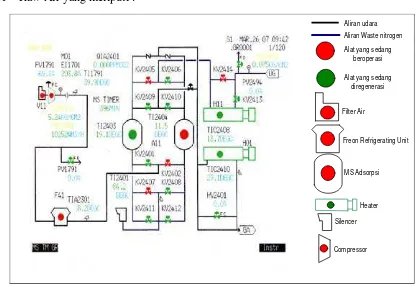

[image:47.595.122.538.248.535.2]3.1 Raw Air yang meliputi :

Gambar 3.1. Flowsheet Raw Air

3.1.1 Filtarsi udara umpan

Bahan baku utama industri ini adalah udara bebas. Udara bebas yang diperoleh langsung dari alam masih mengandung pengotor, misalnya debu, pasir dan lain – lain. Pengotor –pengotor tersebut perlu dipisahkan terlebih dahulu supaya tidak mengganggu proses pemisahan udara dan menurunkan kemurnian produk.

Aliran udara Aliran Waste nitrogen Alat yang sedang

beroperasi

Alat yang sedang diregenerasi

Filter Air

Freon Refrigerating Unit

MS Adsorpsi

Heater

Silencer

Filtrasi udara dilakukan berurutan, dimulai dari memisahkan pengotor yang berukuran relatif besar hingga yang berukuran relatif kecil. Hal ini dilakukan dengan melewatkan udara luar melalui 3 jenis filter sebelum diproses lebih lanjut.

Tiga jenis filter tersebut adalah sebagai berikut : a. Eliminator Filter

Filter ini berupa kasa yang berfungsi untuk menyaring kotoran yang memiliki ukuran partikel yang besar seperti serangga atau daun – daunan.

b. Roll Filter

Filter ini memiliki ukuran pori 10 mikron. Fungsinya untuk menyaring kotoran dengan ukuran partikel sedang.

c. Bag Filter

Filter ini memiliki ukuran 2 mikron yang berfungsi untuk menyaring kotoran yang memiliki ukuran partikel yang kecil misalnya partikel – partikel debu halus.

Setelah beberapa waktu digunakan, maka pengotor akan terakumulasi pada filter. Indikator penggantian filter adalah pressure drop

3.1.2 Kompresi udara umpan

Proses berikutnya adalah kompresi udara umpan hingga tekanannya sesuai dengan tekanan pada kolom distilasi yaitu 5,3 bar. Proses ini berlangsung pada Air Compression Unit (ACU). Kompresor yang digunakan dalam unit ini adalah centrifugal compressor. kompresor ini dipilih karena proses produksi dijalankan pada tekanan yang relatif rendah (5 bar). Kompresi udara dilakukan melalui 3 tahap kompresi. Hal ini lebih menghemat energi bila dibandingkan dengan melakukan satu tahap kompresi. selain itu, kenaikan tekanan secara bertahap bertujuan untuk menjaga temperatur udara tidak naik terlalu tinggi.

Peningkatan tekanan akan menyebabkan naiknya temperatur udara keluar. Udara tersebut perlu didinginkan setiap keluar dari tahapan kompresi. Pendingin udara yang keluar dari kompresi tahap I dan II disebut intercooler I dan II. Sedangkan pendigin udara yang keluar dari kompresi tahap III disebut aftercooler. Pendingin yang keluar adalah air.

Sebagai pelumas digunakan oli sebanyak 400 liter yang memiliki masa operasi selama 8000 jam. Setelah masa tersebut oli harus diganti.

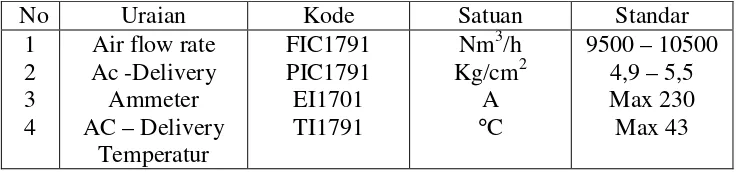

Tabel 3.1. Parameter yang harus dikontrol pada ACU :

No Uraian Kode Satuan Standar

1 2 3 4

Air flow rate Ac -Delivery Ammeter AC – Delivery

Temperatur

FIC1791 PIC1791 EI1701 TI1791

Nm3/h Kg/cm2

A

°C

9500 – 10500 4,9 – 5,5 Max 230 Max 43

3.1.3 Pemurnian udara umpan

Tahapan ini meliputi pemisahan kandungan air dan CO2 dari udara. Pemisahan ini perlu dilakukan karena untuk mencegah bekunya air dan CO2 pada proses berikutnya yang bertemperatur -190°C sehingga dapat menyebabkan penyumbatan pada perpipaan serta menurunkan efisiensi tray pada kolom distilasi. Pemisahan air dilakukan di drain separator. Dan CO2 di MS ( Molecular Sieve ) Adsorber.

drain separator, ekspansi dilakukan hingga tekanan berkurang dari 5,3 bar menjadi 5 bar. Air embunan tersebut dikeluarkan secara berkala untuk menjaga tekanan di dalam drain separator tetap stabil. Udara keluar dari drain separator memiliki kandungan air sekitar 1%.

Udara keluar dari drain separator dialirkan menuju MS Adsorber untuk memisahkan CO2 dan sisa uap air yang masih terkandung di dalamnya. Udara kemudian dipisahkan menggunakan MS adsorber. Di dalam MS adsorber terdapat 2 jenis adsorbent, yaitu molecular sieve yang berfungsi untuk menyerap CO2 dan alumina gel untuk menyerap uap air. Kedua adsorbent tersebut diletakkan dalam sebuah vessel.vessel yang digunakan berjumlah 2 buah yang digunakan secara bergantian supaya produksi berlangsung secara kontinyu. Waktu operasi untuk setiap vessel adalah 4 jam sebelum adsorbent menjadi jenuh dan haru diregenerasi. Tahap – tahap regenerasi adsorbent meliputi :

1. Penurunan tekanan

Pada tahap ini tekanan dalam kolom adsorbent diturunkan 5,3 bar menjadi 0,4 bar.

2 Pemanasan

3 Pendinginan

Adsorbent didinginkan kembali menggunakan waste gas yang tidak dipanaskan sehingga temperaturnya mencapai 40°C.

4 Penekanan

Tahapan terakhir dari regenerasi adalah mengembalikan tekanan di dalam kolom adsorber hingga mencapai 5,3 bar. Tekanan harus dinaikkan secara perlahan – lahan agar molecular sieve dan alumina gel tidak cepat rusak / pecah. Waktu yang dibutuhkan untuk pressurizing adalah 25 menit.

Udara keluar dari MS adsorber adalah udara kering yang bebas CO2 dengan suhu 10°C dengan tekanan 5,3 bar

3.2 Heat Exchanger

Udara yang keluar dari MS Adsorber dialirkan ke dalam Main Heat Exchanger (E01) untuk didinginkan dari 10°C hingga temperatur -173°C dengan pendingin liquid raw argon yang keluar dari crude argon condensor

(R64), gas nitrogen yang keluar dari upper colomn (R21), gas oksigen yang keluar dari main condensor (R62) dan waste gas yang keluar dari sub cooler

Gambar 3.2. Flowsheet Heat Exchanger 3.3 Rectification

3.3.1. Pembuatan Nitrogen

Udara dari main heat exchanger (E01) tersebut dialirkan kebagian bawah kolom tekanan tinggi (high pressure column). Dalam kolom tersebut, gas nitrogen dan udara cair terpisah.

Udara terpisah menjadi gas nitrogen murni dibagian atas kolom dan liquid air yang kaya oksigen di bagian bawah. Terjadi pemisahan karena titik cair oksigen -183°C maka suhu oksigen lebih tinggi daripada suhu kolom atas -190°C. Sehingga oksigen akan mencair dan turun kebagian bawah kolom atas.

Sedangkan titik cair nitrogen adalah -195,8°C lebih rendah dari suhu kolom atas maka nitrogen berbentuk gas akan naik ke

R41 R21 R21

R41

Aliran oksigen Aliran Argon

Aliran udara Aliran Waste nitrogen

E01 Heat Exchanger

R61

R62 Kolom distilasi R21

bagian atas. Gas nitrogen kemudian dialirkan ke kondensor (R61 & R62) yang berada di dalam kolom tekanan rendah (low pressure colomn) terjadi pertukaran panas antara gas nitrogen dengan liquid oksigen dari kolom atas, sehingga sebagian gas nitrogen terkondensasi menjadi liquid nitrogen.

Aliran nitrogen tersebut dialirkan ke subcooler (E02) untuk didinginkan lebih lanjut dari -173°C hingga temperatur -191°C. Supaya gas nitrogen terkondensasi menjadi liquid nitrogen. Aliran liquid nitrogen yang keluar dari subcooler dibagi menjadi 3 aliran yaitu aliran menuju kolom atas, alian produk liquid nitrogen dan aliran menuju kolom pure argon condensor.

Aliran liquid nitrogen yang menuju kolom atas yang bertekanan lebih rendah akan mengalami ekspansi dan berubah fase menjadi gas nitrogen yang dapat digunakan untuk mendinginkan liquid air yang berasal dari kolom bawah.

Gambar 3.3. Flowsheet Rectification. 3.3.2. Pembuatan Oksigen

Sumber oksigen adalah udara cair yang berasal dari bagian bawah kolom bawah. Udara cair tersebut didinginkan disubcooler (E02) dengan pendingin waste gas dan gas nitorgen yang berasal dari kolom atas. Kemudian udara cair dialirkan kekolom atas yang terekspansi menjadi gas air. Udara yang berfase gas didinginkan oleh gas nitrogen sehingga suhunya menjadi lebih rendah (-190°C) dan titik didih oksigen (-182,81°C. Karena itu, liquid oksigen akan terbentuk dan terkumpul dibagian kolom atas, namun liquid oksigen tidak dapat langsung mengalir ke storage tank karena tekanan pada kolom atas (0,53 Kg/cm3) lebih rendah daripada

LN LN

LN GN

GN

R61

R62 Kolom distilasi R21

R41

Aliran Nitrogen Aliran Oksigen Aliran Argon Aliran Waste Nitrogen

E02

E06

Subcooler

Nitrogen Subcooler

tekanan di storage tank (1 atm). Oleh karena itu, liquid oksigen harus dipompa menggunakan oxygen delivery pump dengan jenis

centrifugal pump dimana terdapat 2 alat yang satunya sebagai cadangan pengganti jika terjadi kerusakan pada pompa yang sedang beroperasi. Setelah di pompa aliran oksigen dibagi 2 aliran, yaitu liquid oksigen yang dikembalikan ke kolom rektifikasi bagian atas, agar suhu kolom atas tetap terjaga.

Aliran liquid oksigen yang menuju storage tank sebelumnaya didinginkan lebih lanjut oleh subcooler E02.supaya temperaturnya lebih rendah lagi dalam upaya menjaga kulaitas produk. Kemudian oksigen cair ini dialirkan ke strorage tank.

3.3.3. Feed Argon

Feed argon didapat dari bagian tengah rectifyng coloumn yang merupakan hasil dari pemisahan cairan kaya oksigen dan argon pada kolom rectifyng bagian atas.

3.4 Recycle Nitrogen Compressor (RNC)

Gambar 3.4. Flowsheet Recyle Nitrogen Compressor (RNC).

Sekitar 4,6 kg/cm2 gauge gas nitrogen dari main heat exchanger (E01) dijadikan umpan pada recyle nitrogen compressor unit (RNC unit) yang terdiri dari 4 stage dan masing – masing dilengkapi cooler. Di RNC unit ini, tekanan gas nitrogen, dipersbesar sampai 30 kg/cm2 gauge.

Tabel 3.2. Parameter yang harus dikontrol pada RNC :

No Uraian Kode Satuan Standar

1 2 3

Flow rate RNC Pressure Ammeter

FIC2792 PIC2792 EI2701

Nm3/H Kg/cm2

A

18000 - 25000 26 – 33 Max 455

Kemudian diumpankan pada Warm Expansion turbin (WET), gas nitrogen yang keluar dari RNC menggerakkan impeler pada WET sehingga terjadi proses energi mekanik dengan kecepatan putaran maximum 72,5 Krpm dan tekanan mengalami kenaikan kurang lebih sebesar 46 bar.

Aliran Nitrogen

Alat yang sedang beroperasi

Atas

WET & WET Booster After Cooler

Bawah

CET & CET Booster After Cooler

RNC

Tabel 3.3. Parameter yang harus dikontrol pada WET :

No Uraian Kode Satuan Standar

1 2 3 4 Nozzle opened ET inlet temperatur ET outlet temperatur Rotation HV3102 TI3193 TI3194 SI3101 % °C °C Krpm

0 - 100 0 - 30 (-110) – (-50)

Max 72,5

Kemudian didinginkan melalui aftercooler (E03) sebagian besar terbentuk liquid yang akan dijadikan reflux pada rectification bagian bawah dan sebagian kecil berbentuk gas dialirkan ke Warm Expansion Turbin (WET) untuk menggerakkan booster agar menjaga kestabilan tekanan pada WET (agar tidak terlalu besar).

Gas nitrogen dari RNC dibagi 2 aliran yaitu aliran menuju WET dan CET. Untuk aliran yang diumpankan ke CET juga akan mengalami kenaikan tekanan kurang lebih 43 kg/cm2.

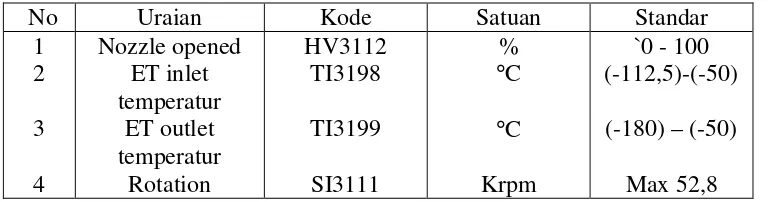

Tabel 3.4. Parameter yang harus dikontrol pada CET :

No Uraian Kode Satuan Standar

1 2 3 4 Nozzle opened ET inlet temperatur ET outlet temperatur Rotation HV3112 TI3198 TI3199 SI3111 % °C °C Krpm

`0 - 100 (-112,5)-(-50) (-180) – (-50)

Max 52,8

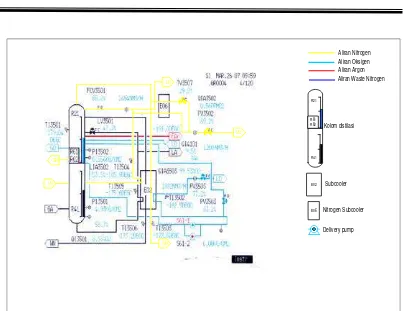

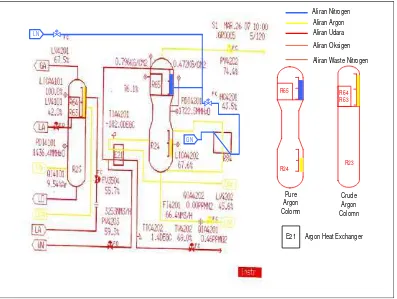

[image:58.595.139.523.514.615.2]3.5 Argon Rectification dan Argon Dryer

Gambar 3.5. Flowsheet Argon Rectification.

Feed gas Argon diambil dari bagian tengah rectifyng colomn atas. Kadar argon dalam gas berkisar antara 8 sampai 12%. Kemudian gas tersebut dialirkan kebagian bawah crude argon colomn (R23) dengan temperatur -181°C dan tekanan 0,46 kg/cm2. pada crude argon colomn, gas feed akan dicairkan dengan memanfaatkan liquid air.

Pada crude argon colomn ini akan mendapatkan liquid raw argon. Sebelum dialirkan ke argon purifier, liquid raw argon akan digunakan untuk mendinginkan gas air di main heat exchanger(E01) sehingga menjadi raw argon yang berupa gas yang masih mengandung oksigen.

GN LN

R64 R63

R23 R65

R24

E21 Argon Heat Exchanger Aliran Nitrogen Aliran Argon Aliran Udara Aliran Oksigen Aliran Waste Nitrogen

Crude Argon Colomn Pure

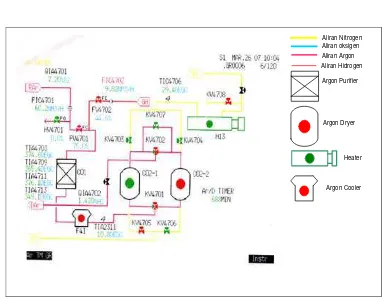

Gambar 3.6. Flowsheet Argon Dryer.

Raw argon yang masih mengandung oksigen akan dihilangkan kandungan oksigen dalam argon purifier dengan mereaksikan hidrogen dan oksigen dengan katalis palladium, sehingga terbentuk uap air.

Reaksi antara hidrogen dan oksigen bersifat eksotermal dan panas yang dihasilkan akan didinginkan oleh argon cooler. Uap air yang terkandung didalam argon akan mengembun dan ditampung dalam drain separator. Sisa uap air dalam argon yang tidak terembunkan akan dihilangkan dalam argon dryer yang berisi silica gel dan molecular sieve yang akan menyerap uap air dan CO2.

Setelah keluar dari argon dryer akan dialirkan kedalam argon heat exchanger (E21) untuk didinginkan. Argon yang telah didinginkan, akan

Aliran Nitrogen Aliran oksigen Aliran Argon

Argon Dryer

Heater

dimasukkan ke bagian tengah pure argon colomn untuk dikondensasi, sedangkan gas yang tidak terkondensasi di pure argon colomn akan dibuang ke atmosfer.

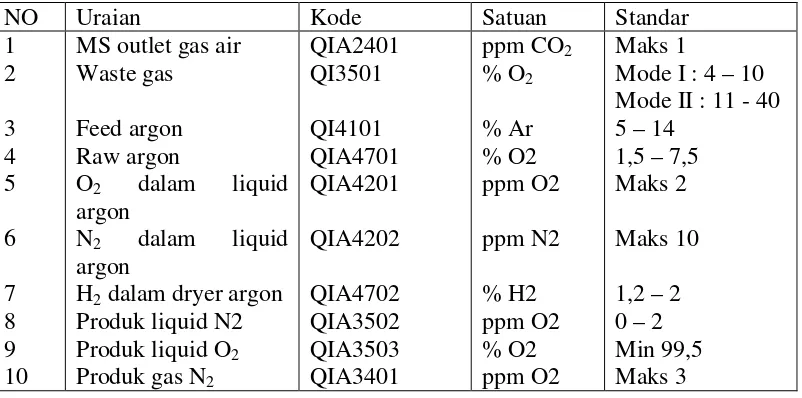

Tabel 3.5. Parameter yang harus dikontrol pada Analyzer :

NO Uraian Kode Satuan Standar

1 2 3 4 5 6 7 8 9 10

MS outlet gas air Waste gas Feed argon Raw argon

O2 dalam liquid argon

N2 dalam liquid argon

H2 dalam dryer argon Produk liquid N2 Produk liquid O2 Produk gas N2

QIA2401 QI3501 QI4101 QIA4701 QIA4201 QIA4202 QIA4702 QIA3502 QIA3503 QIA3401

ppm CO2 % O2 % Ar % O2 ppm O2 ppm N2 % H2 ppm O2 % O2 ppm O2 Maks 1

Mode I : 4 – 10 Mode II : 11 - 40 5 – 14

1 2 3 3 4 5 6 7 8

9 10 14

15 16 17 18 19 11 12 13 20 21 22

[image:62.595.165.423.137.354.2]Lay out pada Air Separation Plant di PT Samator Gas Industri

Gambar 3.7. Lay out Air Separation Plant (ASP)

Keterangan :

1. Cooling Water Sistem 2. Ruang control

3. Moleculer Sieve Adsorbsi 4. Buffer tank

5. Air Compressor Unit (ACU) 6. Argon dryer

7. Argon purifier 8. Filter Air

9. Freon Refrigerator Unit (FRU) 10.Drain separator

11.Inter Cooler 12.After cooler

13.Recycle Nitrogen Compressor (RNC)

14.Control panel

15.Expander dan Booster 16.Liquid Resistor 17.Silencer

18.Cold Box

19.Liquified Gas Drainage tank 20.Storage tank nitrogen

BAB IV

SPESIFIKASI PERALATAN

4.1.

Uraian peralatan utama

4.2.1. Penyaringan Udara / Air Filter

Fungsi

Menyaring feed udara bebas dari debu dan kotoran lainnya.Jenis

Eliminator filter, roll filter, dan bag filter.Bahan

Stainless steelUkuran

116 mm (diameter) dan 2515 mm(panjang).

Jumlah

1 setKapasitas

10500 Nm3/jam∆

P maksimum

25 mmH2OBuatan

Teisan KK, Japan.4.2.2. Unit kompresi udara / Air Compressor Unit (ACU)

Fungsi Menaikkan tekanan udara sebelum dimasukkan kedalam high pressure column.

Jenis Three stage centrifugal compressor

Jumlah 1 set

Kapasitas 10500 Nm3/jam Tekanan masuk 1 kgG/cm2 Suction temperature 30°C Relative humidity 80 %

Air pendingin Temperatur masuk (30°C) Temperatur keluar (40°C) Tekanan 5 bar

Laju alir 109 liter/jam

Power 1040 kW

Buatan Ishikawajima-Harima Heavy Ind. Co,Ltd. Tokyo, Japan.

4.2.3. Inter Cooler (IC) I dan II

Fungsi Mendinginkan udara yang keluar dari kompresor tahap I dan II.

Jenis Tube water

Jumlah 1 set

Kapasitas 10500 Nm3/jam

Udara proses Temperatur masuk 42°C Temperatur keluar 32°C Air pedingin Temperatur masuk 30°C Temperatur keluar 40°C

4.2.4. After cooler (AC)

Fungsi Mendinginkan udara yang keluar dari kompresor tahap III sebelum dimasukkan ke air cooler / Freon refrigeration.

Jenis Water tube

Jumlah 1 set

Kapasitas 10500 Nm3/jam

Temperatur keluar 40°C

4.2.5. Air Cooler / Freon Refrigeration Unit

Fungsi Mendinginkan udara yang keluar dari after cooler.

Jenis Screw compressor

Ukuran 4750 mm (diameter dalam).

2400 mm (tebal) dan tinggi (3000 mm). Jumlah 1 set

Kapasitas 147000 kcal/jam

Udara proses Temperatur masuk 36°C Temperatur keluar 17°C Tekanan masuk 5,7 kgG/cm2

Tekanan keluar 5,4 kgG/cm2

Refrigerant FreonR-22 (chlorodifluoromethane,ClF2CH). Buatan Mycom – Japan.

4.2.6. Molekular Sieve Adsorber (MS Adsorber)

Fungsi Menyerap CO2 dan uap air yang ada di udara. Jenis Vertical cylindrical filling

Ukuran 2000 mm (diameter) dan 3000 mm (tinggi). Jumlah 2 set

Kapasitas 10500 Nm3/jam Tekanan masuk 5,4 kgG/cm2 Tekanan keluar 5,3 kgG/cm2

Design temperatur 0 - 220°C Waktu switching 4 jam

Adsorben Moleculer sieve dan alumina gel. Buatan Sumitomo – Precition Co. Ltd. – Japan.

4.2.7. Molekular Sieve Regenerating Heater

Fungsi Memanaskan waste gas yang akan digunakan untuk meregenerasi MS adsorber.

Jenis Sheated electrical heater

Jumlah 1 set

Kapasitas pemanasan 110 kW.

Tekanan 0,4 - 5,3 kgG/cm2

Buatan Sumitomo – Precition Co. Ltd. – Japan.

4.2.8. Cold Box

Di dalam Cold Box terdapat berbagai macam alat sebagai berikut: a.Penukar Panas Utama – Main Heat Exchanger (E01)

Fungsi Mendinginkan udara proses keluar dari MS adsorber dengan liquid raw argon yang keluar dari crude argon condenser (R64), gas nitrogen yang keluar dari Upper column (R21), gas oksigen yang keluar dari

main condenser (R62), dan waste gas yang keluar dari Cooler (EO2).

Jenis Plate fin

Jumlah 1 set

Tekanan udara keluar 5,1 kgG/cm

Udara proses Temperatur masuk 10°C Temperatur keluar -173°C Laju alir gas oksigen 49 Nm3/jam (-178°C) Laju alir gas nitrogen 8000 Nm3/jam (-177°C) Laju alir waste gas 2100 Nm3/jam (-174°C) Laju alir liquid raw

argon.

67 Nm3/jam (-184°C)

b. Kolom Rektifikasi – Rectifying Column (R21 dan R41)

Fungsi Memisahkan udara menjadi komponen – komponen penyusunnya secara terpisah (produk oksigen dan nitrogen, serta feed argon).

Jenis Sieve tray

Jumlah 1 set

Kapasitas umpan segar 10500 Nm3/jam.

Kolom rektifikasi ini terdiri dari 3 bagian, yaitu: 1. Lower Column – High Pressure Column (R41)

Fungsi Memisahkan sebagian besar nitrogen dari udara sehingga didapatkan gas nitrogen dan liquid air yang kaya oksigen.

Jenis Vertical cylindrical Bahan penyusun Shell : stainless stell

Tray : Aluminium

Jumlah 1 set

Tekanan dasar 5,2 kg G/cm Temperatur puncak -177°C Temperatur dasar -172°C

Buatan Teisan KK – Japan.

2. Main Condenser (R61 dan R62)

Fungsi Mengembunkan gas nitrogen yang terbentuk pada lower column (R41) dengan oksigen cair yang terbentuk pada upper column (R21) sebagai pendinginnya.

Jenis Plate fin Jumlah 1 set

Tekanan 5,7 kgG/cm2

Temperatur -178°C sampai -171°C

Buatan Sumitomo Precition Co. Ltd – Japan.

3. Upper Column – Low Pressure Column (R21)

Fungsi Memisahkan liquid air kaya oksigen yang berasal dari lower column (R41) menjadi oksigen cair dan feed argon.

Jenis Vertical cylindrical Bahan penyusun Shell : stainless stell

Tray : Aluminium

Jumlah 1 set

Ukuran Diameter dalam : 1250 mm Tinggi : 19166 mm

Temperatur dasar -178°C

Buatan Teisan KK – Japan.

c. Kolom Argon – Argon Colomn (R23)

Fungsi Memurnikan umpan feed argon.

Jenis Sieve tray

Jumlah 1 set

Kolom argon ini terdiri dari 4 bagian, yaitu :

1. Crude argon colomn (R23)

Fungsi Memisahkan feed argon dari kolom rektifikasi sehingga menghasilkan crude argon pada bagian atas dan kaya akan oksigen pada bagian bawah kolom.

Jenis Vertical cylindrical Bahan penyusun Cr – Ni stainless steel

Jumlah 1 set

Ukuran Diameter dalam : 850 mm Tinggi : 15570 mm Tekanan puncak 0,64 kgG/cm2

Temperatur kolom Bagian atas : -185°C Bagian bawah : -165°C Buatan Teisan KK – Japan.

2. Crude argon condensor (R62)

Jenis Vertical cylindrical

Bahan penyusun Cr – Ni stainless steel

Jumlah 1 set

Ukuran Diameter dalam : 850 mm Tinggi : 15570 mm Tekanan puncak 0,64 kgG/cm2

Temperatur kolom Bagian atas : -185°C Bagian bawah : -165°C Buatan Teisan KK – Japan.

3. Pure argon colomn (R24)

Fungsi Memurnikan gas argon kering.

Jenis Sieve tray

Bahan penyusun Cr – Ni stainless steel

Jumlah 1 set

Ukuran Diameter dalam : 220 mm Tinggi : 6804 mm

Tekanan puncak 0,5 kgG/cm2 sampai 2,7 kgG/cm2 Temperatur kolom Bagian atas : -185°C

Bagian bawah : -179°C Area perpindahan

panas

3,6 m2

Buatan Teisan KK – Japan.

4. Pure argon condensor (R63)

Fungsi Mengembunkan argon sebagai reflux dengan mendinginkannya dengan nitrogen cair.

Bahan penyusun Cr – Ni stainless steel

Jumlah 1 set

Tekanan 0,4 kgG/cm2 sampai 2,7 kgG/cm2 Temperatur kolom 40°C sampai -196°C

Area perpindahan panas

2,3 m2

Buatan Teisan KK – Japan.

d. Penukar Panas Argon – Argon Heat Exchanger (E21)

Fungsi Mendinginkan argon yang keluar dari argon dryer.

Jenis Plate fin

Jumlah 1 set

Tekanan 5,1 kgG/cm2

Temperatur masuk 10°C Temperatur dasar -182,2°C

Buatan Sumitomo Precition Co.,Ltd – Japan.

e. Nitrogen Sub Cooler (E06)

Fungsi Mencairkan gas nitrogen yang keluar dari kolom rektifikasi menjadi nitrogen.

Jenis Plate fin

Jumlah 1 set

Tekanan 5,1 kgG/cm2

Temperatur masuk -177°C Temperatur dasar -191°C

Cold box ini diisolasi dengan perlite dan kemudian dihampakan (vacum) untuk mengurangi adanya perpindahan panas dengan udara sekitarnya.

4.2.

Uraian perpindahan valve

4.2.1. Liquid oxygen delivery pump

Fungsi Memompa oksigen cair (liquid O2) dari kolom rektifikasi menuju ke oxygen storage stank.

Jenis Centrifugal pump

Bahan Bronze

Ukuran Nominal impeller diameter : 145 mm

Jumlah 2 set

Kapasitas 2600 lt/jam Tinggi/head 40 m

Daya 2,2 kW

Buatan Cryoster – Prancis.

4.2.2. Warm Expansion Turbine (WET)

Fungsi Mengekspansi gas nitrogen (N2) yang diresirkulasi sehingga terjadi penurunan temperatur.

Jenis Radial flow single stage turbine

Bahan Bronze

Jumlah 1 set

Kapasitas 7070 lt/jam

Tekanan 48 kgG/cm2 (input) dan 4,8 kgG/cm2 (output).

Penggerak Booster

Pengontrol kapasitas Variable noozle

Buatan Cobe steel Co., Ltd – Japan.

4.2.3. Cold Expansion Turbine

Fungsi Mengekspansi gas nitrogen (N2) yang diresirkulasi sehingga terjadi penurunan temperatur.

Jenis Radial flow single stage turbine

Bahan Bronze

Jumlah 1 set

Kapasitas 12600 Nm3/jam.

Tekanan 45 kgG/cm2 (input) dan 4,8 kgG/cm2 (output).

Temperatur N2 masuk -172°C Temperatur N2 keluar -175,6°C Penggerak Booster

Pengontrol kapasitas Variable noozle

Buatan Cobe steel Co., Ltd – Japan.

4.2.4. Warm Expansion Turbine Booster After Cooler (F11)

Fungsi Mendinginkan gas nitrogen N2 yang keluar dari Warm Expansion Turbin

Jenis Shell and tube

Jumlah 1 set

Temperatur N2 keluar 42°C

Air pendingin Temperature masuk : 23°C Temperatur keluar : 33°C Buatan Cobe steel Co., Ltd – Japan.

4.2.5. Cold Expansion Turbine Booster After Cooler (F12)

Fungsi Mendinginkan gas nitrogen N2 yang keluar dari Cold Expansion Turbin.

Jenis Shell and tube

Jumlah 1 set

Kapasitas 12600 Nm3/jam Tekanan 30 – 50 kgG/cm2 Temperatur N2 masuk 90°C

Temperatur N2 keluar 42°C

Air pendingin Temperature masuk : 23°C Temperatur keluar : 33°C Buatan Cobe steel Co., Ltd – Japan.

4.2.6. Recycle Nitrogen Compressor or RNC (N51)

Fungsi Mengkompresi gas nitrogen N2 yang disirkulasi dari kolom rektifikasi untuk dijadikan pendingin.

Jenis There phase induction motor Panas yang

dibutuhkan

2150 kW

Kecepatan putar 2960 rpm Kebutuhan listrik 3300 V

Insulasi Kelas F Spesifikasi kompresor :

Jumlah kompresor 4 (seri)

Jenis kompresor Centrifugal ( Compressor 30 – 4 ) Kapasitas 24700 Nm3 / jam

Buatan Cobe steel Co., Ltd – Japan.

4.2.7. Argon Purification (CO1)

Fungsi Memurnikan gas argon dari oksigen dengan mereaksikannya dengan H2 sehingga terbentuk uap air (H2O).

Jenis Catalysed packed vessel

Jumlah 1 unit (dilengkapi dengan flame arrester).

Katalis Palladium

Temperatur 380°C

Tekanan 5 kgG/cm2

Ukuran Diameter : 220 mm

Buatan Hirata Kikan Seikusho Co.,Ltd – Japan. .

4.2.8. Argon Cooler (ARC)

Fungsi Mendinginkan gas nitrogen keluar dari

Jenis Shell and tube

Jumlah 1 set

Temperatur design Shell side : 0 - 500°C Tube side : 0 - 65°C Tekanan design Shell side : 1,2 kgG/cm2

Tube side : 4,0 kgG/cm2

4.2.9. Argon Dryer (ARD)

Fungsi Menghilangkan uap air yang berkembang dalam gas argon yang keluar dari argon cooler.

Jenis Gel package dryer

Adsorben Silica gel

Jumlah 2 set

Temperatur 65°C

Tekanan 3 kgG/cm2

Time 12 jam

Buatan Hirata Kikan Seikusho Co.,Ltd – Japan.

4.2.10. Argon Heater

Fungsi Memanaskan gas argon (pure) untuk meregenerasi silica gel yang terdapat di dalam argon dryer.

Jenis Sheated heater

Jumlah 1 set

Temperatur 80°C

Tekanan 4,8 – 5,7 bar Kapasitas pemanasan 15 kW

Buatan Sumitomo Precition Co.,Ltd – Japan.

4.2.11. Defroster Heater

Fungsi Memanaskan gas yang digunakan untuk mencairkan kristal – kristal es yang terbentuk dan memblok system.

Jenis Sheated heater

Temperatur 180°C Tekanan 6,9 – 8,7 bar Kapasitas pemanasan 15 kW

Buatan Sumitomo Precition Co.,Ltd – Japan.

4.2.12. Pompa Nitrogen Cair (Liquid Nitrogen Tansfer pump).

Fungsi Memompa produk nitrogen cair menuju tangki penyimpanan nitrogen cair.

Kapasitas pemompaan 406 GPM Tinggi head 106,7 m

Power 14,4 Hp

Tekanan masuk 8,06 kgG/cm2 Tekanan keluar 17,41 kgG/cm2

4.2.13. Pompa Oksigen Cair (Liquid Oksigen Transfer pump)

Fungsi Memompa produk oksigen cair menuju tangki penyimpanan oksigen cair.

Kapasitas pemompaan 406 GPM Tinggi head 106,7 m

Power 9,7 Hp

Tekanan masuk 8,06 kgG/cm2 Tekanan keluar 17,41 kgG/cm2

4.2.14. Pompa Argon Cair (Liquid Argon Transfer pump)

Fungsi Memompa produk argon cair menuju tangki penyimpanan argon cair.

Power 6,9 Hp Tekanan masuk 8,06 kgG/cm2 Tekanan keluar 17,41 kgG/cm2

4.3.

Uraian tangki penyimpanan

4.3.1. Tangki Instrumen Buffer Udara (Instrument Air BuffeTank)

Fungsi Tempat menyimpan udara instrument yang digunakan dalam system control. Jenis Vertical Cylindrical

Jumlah 1 set

Temperatur desain 0 – 6,5°C

Tekanan 9 kgG/cm2

Volume 1 m3

4.3.2. Tanki Pembuangan Produk Cair (Liquid Gas DrainagTank)

Fungsi Tempat pembuangan produk cair yang tidak memenuhi standar mutu.

Jenis Vertical Cylindrical

Jumlah 1 set

Temperatur desain Berkisar -196 sampai 65°C Tekanan desain 1 atm

4.3.3. Tanki Penyimpanan Nitrogen Cair (Liquid Nitrogen Storage

Tank)

Fungsi Tempat penyimpanan produk nitrogen cair.

Jumlah 1 set

Temperatur desain Berkisar -196 sampai -40°C Tekanan desain 1,0 – 6,0 kgG/cm2

Temperatur operasi -191°C Tekanan operasi 5,0 kgG/cm2

Volume 1000 m3

4.3.4. Tanki Penyimpanan Oksigen Cair (Liquid Oxygen Storange

Tank)

Fungsi Tempat penyimpanan produk oksigen cair.

Jumlah 1 set

Temperatur desain Berkisar -196 sampai -40°C Tekanan desain 1,0 – 6,0 kgG/cm2

Temperatur operasi -182°C Tekanan operasi 5,2 kgG/cm2

Volume 1000 m3

4.3.5. Tanki Penyimpanan Argon Cair (Liquid Argon Storage Tank)

Fungsi Tempat penyimpanan produk argon cair.

Jumlah 1 set

Temperatur desain Berkisar -196 sampai -40°C Tekanan desain 1,0 – 6,0 kgG/cm2

Tekanan operasi 1,2 kgG/cm

Volume 500 m3

4.3.6. Silencer

Fungsi Tempat menurunkan tekanan dan

meredam suara gas yang akan dibuang ke atmosfir.

Jumlah 1 set

BAB V

PENGOLAHAN LIMBAH

Limbah yang dihasilkan oleh Air Separation Plant (ASP) dapat dibedakan menjadi limbah gas dan limbah cair. limbah gas yang dihasilkan dari industri ini dalah gas buang (waste gas). Gas buang ini merupakan campuran berbagai macam gas yaitu nitrogen, oxygen, argon serta berbagai macam gas inert. Karena itu gas buang ini tidak berbahaya dan bisa dibuang dilingkungan . Tetapi gas buang ini mempunyai tekanan yang sangat tinggi jika dibuang langsung akan mengakibatkan bunyi nyaring. Oleh karena itu sebelum dibuang gas tersebut dilewatkan silencer sehingga gas tersebut tidak berbunyi nyaring lagi.

Sedangkan limbah cairnya berupa oxygen, nitrogen dan argon yang tidak memenuhi standar mutu yang telah ditetapkan. Limbah tersebut sifatnya tidak berbahaya tetapi limbah cair ini tidak bisa langsung dibuang harus melalui

BAB VI

UTILITAS

Utilitas yang terdapat di PT Samator Gas Industri unit ASP ( Air Separation Plant) adalah:

6.1 Penyediaan Air

Penggunaan air di PT Samator Gas Industri adalah sebagai berikut: Air Pendingin : 10925,95 m3/hari

Air Sanitasi : 15,00 m3/hari

Air Minum : 3,05 m3/hari

Kebutuhan air sanitasi dan air pendingin dipenuhi dengan menggunakan air dari sumur artesis. Dasar penggunaan air artesis sebagai air pendingin adalah

a. Air artesis dapat diolah secara cuma – cuma b. Tingkat pencemaran air artesis tidak terlalu tinggi

c. Lokasi sumber dekat dengan lokasi pabrik, sehingga memudahkan penyaluran air

6.1.1Proses Water Treatment di ASP (Air Separation Plant)

1. Proses Sedimentasi (pada Bak Raw Water)

Air sumur dipompa menuju bak Raw Water (Proses Sedimentasi). Pada tahap ini kotoran – kotoran yang berukuran besar, misal tanah dan lumpur akan terendapkan.

Air yang berada pada Raw Water dipompa menuju Sand Filter dan Carbon Filter. Sand Filter digunakan untuk menghilangkan padatan tidak larut dalam air. Sedangkan Carbon Filter digunakan untuk menghilangkan pengotor organic yang dapat merusak softener. Jika terjadi kejenuhan, maka dilakukan proses

Back Wash untuk mengeluarkan kotoran – kotoran yang ada pada media filter, biasanya menggunakan air.

3. Proses Softening

Setelah air dari Carbon Filter dialirkan ke dalam softener

yang berisi resin untuk mengurangi Ca2+, Fe2+, dan Mn2+. Jika mengalami kejenuhan pada tangki softener dilakukan regenerasi

dengan menggunakan NaCl dengan kadar 5 – 10 ppm. Untuk mengetahui kejenuhan dilihat dari total Hardness. Standart internasional total Hardness yaitu 200 mg/L. lebih dari itu harus diregenerasi. Tetapi pada PT Samator Gas Industri, jika total

Hardnessnya > 50 maka harus diregenerasi karna akan memperlama timbulnya endapan (slime) didalam bak Cooling Water berkisar antara 6-7 bulan. Jika mengikuti standarisasi internasional endapanya lebih cepat tertimbun.

4. Cooling Water

Dari tangki Softener air dialirkan pada cooling water, bak

Bahan – bahan Kimia tersebut terdiri dari:

Nalco 2834 : untuk mengurangi pertumbuhan alga atau

lumut. Mekanisme kerja bahan kimia tersebut yaitu nutrient yang ada dalam air dibakar sehingga lumut tidak dapat memanfaatkan nutrient tersebut untuk pertumbuhan sehingga lumut berkurang.

Nalco 7348 : untuk menguraikan kerak yang ada dalam air

Nalco 3DT265 : sebagai pelapis film pada permukaan material supaya melindungi permukaan pipa tetap licin agar memperlama timbulnya kerak dan korosi.

NaOCl : untuk mengurangi lumut, menguraikan bakteri yang ada dibawah sehingga mengendap keatas dan akan keluar dari bak karena adanya over flow pada make up water

H2SO4 : untuk menurunkan pH berkisar antara 7 – 8

5. Cooling Tower

Air dari Cooling Water digunakan sebagai pendingin untuk mendinginkan udara proses. Setelah digunakan, air pendingin tersebut keluar dengan suhu 40 – 50 oC. Agar air pendingin yang keluar dapat digunakan kembali, maka harus didinginkan sampai

plant dimasukkan pada bagian atas dan turun melewati kisi – kisi dalam cooling tower. Air tersebut didinginkan oleh udara yang dihembuskan secara conter current dari bagian bawah cooling tower. Panas dari air tersebut sebagian akan berpindah ke udara dan sisanya akan menguap, sebagian uap air (sekitar 2%). Karena ada penguapan, maka kandungan udara dalam air semakin tinggi ( pekat) dan apabila masuk kedalam alat proses dapat mengakibatkan kerak yang dapat menyumbat aliran sehingga dilakukan blow down (pembuangan air karena konsentrasi zat terlarut di dalam air pendingin sudah melebihi batas yang diperlukan sehingga perlu dikurangi). Blow down yang kontinu dapat mengurangi atau mengontrol besarnya dissolved solid

sehingga dapat mengurangi atau mencegah terbentuknya kerak. Jika terjadi kejenuhan pada bak cooling water maka dilakukan pengurangan (vacuum).

Adanya air yang menguap,ditiup angin, kebocoran dan blow down menyebabkan air pada cooling tower berkurang. Air yang hilang ini diganti dengan air yang baru sebagai make up water

Blok diagram cooling water sistem di ASP (Air Separation Plant)

Keterangan : Air

Sumur