ABSTRAK

Perusahaan jasa konstruksi EPS, PT “X” merupakan perusahaan yang bergerak dibidang jasa konstruksi dan pembuatan bahan bangunannya sendiri. Bahan bakunya lebih dikenal dengan nama EPS kepanjangan dari Expanded Polystyrene. Perusahaan ini membuat produksi panel EPS dengan memakai density (kerekatan) sebesar 15 kg/m3. Tujuan dari penelitian ini untuk mengetahui waktu baku pembuatan bahan baku

EPS, menganalisis dan mengusulkan kondisi tata letak mesin yang belum rapi, kondisi

lingkungan fisik kerja dibeberapa stasiun kerja yang terbilang buruk, fasilitas fisik di beberapa stasiun kerja yang dapat membantu pekerjaan operator, dan sistem K3 (Kesehatan dan Keselamatan Kerja) di perusahaan ini yang sering diabaikan. Stasiun yang diamati ada 7 stasiun yakni : stasiun 1 (pemasakan EPS), stasiun 2 (pengeringan

EPS), stasiun 3 (pencetakan EPS), stasiun 4 (pemotongan EPS), stasiun 5

(pendistribusian steel ke mesin laminathing), stasiun 6 (pengeleman dan laminathing

EPS), stasiun 7 (pemotongan panel EPS).

Data yang dikumpulkan meliputi waktu proses operasi aktual di tiap stasiun kerja, proses operasi, tata letak kerja keseluruhan aktual, lingkungan fisik aktual, fasilitas fisik aktual, dan data kecelakaan kerja. Data yang telah dikumpulkan kemudian dilakukan analisis dan pengolahan data. Analisis waktu proses aktual secara langsung dilakukan dengan metode jam henti, kemudian data waktu tersebut akan diuji kenormalan data, keseragaman data, dan kecukupan data. Faktor penyesuaian menggunakan metode Westinghouse. Hasil analisis tata letak menunjukkan lokasi mesin yang belum rapi, proses transport yang terbilang jauh serta aliran bahan baku yang masih belum baik, lingkungan fisik yang tidak sesuai dengan prinsip Ergonomi, fasilitas fisik yang belum memadai di stasiun 2 dan 3 yang menyebabkan waktu proses pengeringan yang lama dan cacatnya produk EPS yang telah dicetak karena tidak ada alat bantu kerja untuk menyalurkan EPS tersebut, serta belum terdapat alat bantu kerja untuk menghindari kecelakaan kerja yang berpotensi terjadi di stasiun 6 dan kurangnya alat pelindung diri di beberapa stasiun kerja dari segi K3nya.

DAFTAR ISI

LEMBAR PENGESAHAN TUGAS AKHIR ... i

PERNYATAAN ORISINALITAS LAPORAN ... ii

ABSTRAK ... iii

PERNYATAAN PUBLIKASI LAPORAN ... iv

KATA PENGANTAR ... v

DAFTAR ISI ... vii

DAFTAR GAMBAR ... xi

DAFTAR TABEL ... xviii

DAFTAR LAMPIRAN ... xxi BAB 1 PENDAHULUAN

1.1. Latar Belakang ... 1-1 1.2. Identifikasi Masalah ... 1-3 1.3. Batasan dan Asumsi ... 1-4 1.4. Rumusan Masalah ... 1-5 1.5. Tujuan Penelitian ... 1-6 1.6. Sistematika Penulisan ... 1-7

BAB 2 TINJAUAN PUSTAKA

2.10.1 Temperatur ... 2-13 2.10.2 Kelembaban ... 2-13 2.10.3 Sirkulasi Udara ... 2-14 2.10.4 Pencahayaan ... 2-15 2.10.5 Kebisingan ... 2-16 2.11. Menghitung Jumlah Titik Lampu Pada Suatu Ruangan ... 2-17 2.12. Exhaust Fan ... 2-19

2.13. Diagram Sebab Akibat (Fishbone Diagram) ... 2-21 2.14. Antropometri ... 2-22 2.14.1 Aplikasi Penggunaan Data Antropometri ... 2-24 2.14.2 Pembagian Data Antropometri... 2-24 2.15. Kesehatan Dan Keselamatan Kerja (K3) ... 2-28

BAB 3 METODOLOGI PENELITIAN

3.1. Keterangan Flowchart ... 3-3

BAB 4 PENGUMPULAN DATA

4.1. Data Umum Perusahaan ... 4-1 4.1.1. Sejarah Perusahaan ... 4-1 4.1.2. Struktur Organisasi Perusahaan... 4-5 4.2. Data Waktu Proses Kerja ... 4-5 4.3. Tata Letak Tempat Kerja Keseluruhan Aktual ... 4-12 4.4. Data Lingkungan Fisik ... 4-13 4.5. Data Fasilitas Fisik dan Proses Pembuatan EPS ... 4-20 4.6. Data Kecelakaan Kerja yang Pernah Terjadi ... 4-32

BAB 5 PENGOLAHAN DATA DAN ANALISIS

5.1.6. Stasiun 6 : Penyetingan Glue dan Laminating ... 5-16 5.1.7. Stasiun 7 : Pemotongan Panel EPS... 5-18 5.2. Penentuan Faktor Penyesuaian (Westinghouse) dan Kelonggaran ... 5-20 5.2.1. Stasiun 1 : Pemasakan EPS ... 5-20 5.2.2. Stasiun 2 : Pengeringan EPS ... 5-23 5.2.3. Stasiun 3 : Pencetakan EPS ... 5-24 5.2.4. Stasiun 4 : Pemotongan EPS ... 5-26 5.2.5. Stasiun 5 : Penarikan Koil ... 5-28 5.2.6. Stasiun 6 : Penyetingan Glue dan Laminating ... 5-30 5.2.7. Stasiun 7 : Pemotongan Panel EPS ... 5-32 5.3. Menghitung Waktu Siklus, Waktu Normal dan Waktu Baku ... 5-34 5.3.1. Stasiun 1 ... 5-34 5.3.2. Stasiun 2 ... 5-34 5.3.3. Stasiun 3 ... 5-35 5.3.4. Stasiun 4 ... 5-35 5.3.5. Stasiun 5 ... 5-36 5.3.6. Stasiun 6 ... 5-36 5.3.7. Stasiun 7 ... 5-37 5.4. Peta Proses Operasi ... 5-38 5.5. Diagram Aliran (DA) ... 5-39 5.6. Analisis Lingkungan Fisik ... 5-42 5.7. Diagram Pareto dan Diagram Fishbone (K3) ... 5-53 5.7.1. Diagram Pareto ... 5-53 5.7.2. Fishbone ... 5-54

BAB 6 USULAN

6.2.2 Berikut merupakan Diagram Aliran Usulan ... 6-21 6.3. Usulan Lingkungan Fisik ... 6-24 6.4. Usulan K3 (Kesehatan dan Keselamatan Kerja) ... 6-35

BAB 7 KESIMPULAN DAN SARAN

7.1. Kesimpulan ... 7-1 7.1.1. Waktu standar perusahaan ... 7-1 7.1.2. Tata Letak Perusahaan ... 7-2 7.1.3. Lingkungan Fisik ... 7-3 7.1.4. Fasilitas Fisik ... 7-4 7.1.5. K3 (Keselamatan dan Kesehatan Kerja) ... 7-5 7.2. Saran ... 7-5

DAFTAR GAMBAR

Gambar Nama Gambar Halaman

2.1 Grafik biji kenari 2-14

2.2 Tingkat pencahayaan lingkungan kerja DEPKES RI 2-15

2.3 Effektive Noise Level 2-16

2.4 Fishbone Diagram 2-22

2.5 Anthropometri tubuh manusia yang diukur dimensinya 2-23

3.1 Flowchart Metodologi Penelitian 3-1

3.2 Flowchart Metodologi Penelitian (lanjutan) 3-2

4.1 Sample Bahan baku EPS 4-4

4.2 Bahan baku EPS yang sudah dimasak 4-4

4.3 Produk jadi Panel EPS 4-5

4.4 Gambar Struktur Organisasi Perusahaan 4-5

4.5 Tata Letak Tempat Kerja Keseluruhan 4-12

4.6 Skala tata Letak Tempat Kerja Keseluruhan 4-13 4.7 Titik – titik pengukuran lingkungan fisik 4-14

4.8 Kondisi lingkungan fisik di stasiun 1 4-16

4.9 Kondisi lingkungan fisik di stasiun 2 4-17

4.10 Kondisi lingkungan fisik di stasiun 3 4-17

4.11 Kondisi lingkungan fisik di stasiun 4 4-18

4.12 Kondisi lingkungan fisik di stasiun 5 4-18

4.13 Kondisi lingkungan fisik di stasiun 6 4-19

DAFTAR GAMBAR

Gambar Nama Gambar Halaman

4.15 Mesin Expander 4-20

4.16 Dimesi mesin Expander tampak atas 4-20

4.17 Mesin Sylo 4-21

4.18 Dimesi mesin Sylo tampak atas 4-21

4.19 Mesin Moulding Block 4-22

4.20 Dimensi mesin Moulding Block tampak atas 4-22

4.21 Mesin Cutting EPS 4-23

4.22 Dimensi mesin Cutting EPS tampak atas 4-24

4.23 Mesin Crane 4-25

4.24 Dimensi mesin Crane Hoist tampak atas 4-25

4.25 Coil / plat yang akan dipakai 4-26

4.26 Tempat penyimpanan coil / plat 4-26

4.27 Mesin Laminathing & Glue 4-27

4.28 Mesin Laminathing & Glue (lanjutan) 4-27 4.29 Coil dan EPS yang sudah ready di mesin Laminathing &

Glue 4-28

4.30 Lem perekat yang akan diinject 4-28

4.31 Dimensi mesin Laminathing & Glue tampak atas 4-29

4.32 Mesin Cutting Panel EPS 4-30

4.33 Bahan jadi yang akan dipotong 4-30

DAFTAR GAMBAR

Gambar Nama Gambar Halaman

4.35 Material handling Forklift 4-31

4.36 Dimensi Forklift tampak atas 4-32

5.1 Proses Import Data pada ErgoPlus 5-1

5.2 Proses Input Kelengkapan Data Pada Ergoplus 5-2

5.3 Tampilan 36 data pada ErgoPlus 5-2

5.4 Penginputan data nilai K, C dan Alpha 5-3

5.5 Proses Input nilai K, C dan Alpha 5-3

5.6 Proses input Nilai Tingkat Ketelitian 5-4

5.7 Proses input Nilai Tingkat Kepercayaan 5-4

5.8 Tabel Uji Kenormalan Data 5-5

5.9 Hasil Perhitungan Uji Kenormalan Data Stasiun 1 5-5

5.10 Tabel Uji Keseragaman 5-6

5.11 Hasil Perhitungan Uji Keseragaman Data Stasiun 1 5-6

5.12 Tabel Uji Kecukupan 5-7

5.13 Hasil Perhitungan Uji Kecukupan Data Stasiun 1 5-7

5.14 Hasil Kenormalan Data Stasiun 2 5-8

5.15 Hasil Keseragaman Data Stasiun 2 5-8

5.16 Hasil Keseragaman Data Stasiun 2 Lanjutan 5-9

5.17 Hasil Kecukupan Data Stasiun 2 5-9

5.18 Hasil Kecukupan Data Stasiun 2 Lanjutan 5-9

DAFTAR GAMBAR

Gambar Nama Gambar Halaman

5.20 Hasil Keseragaman Data Stasiun 3 5-10

5.21 Hasil Keseragaman Data Stasiun 3 Lanjutan 5-11

5.22 Hasil Kecukupan Data Stasiun 3 5-11

5.23 Hasil Kecukupan Data Stasiun 3 Lanjutan 5-11

5.24 Hasil Kenormalan Data Stasiun 4 5-12

5.25 Hasil Keseragaman Data Stasiun 4 5-12

5.26 Hasil Keseragaman Data Stasiun 4 Lanjutan 5-13

5.27 Hasil Kecukupan Data Stasiun 4 5-13

5.28 Hasil Kecukupan Data Stasiun 4 Lanjutan 5-13

5.29 Hasil Kenormalan Data Stasiun 5 5-14

5.30 Hasil Keseragaman Data Stasiun 5 5-14

5.31 Hasil Keseragaman Data Stasiun 5 Lanjutan 5-15

5.32 Hasil Kecukupan Data Stasiun 5 5-15

5.33 Hasil Kecukupan Data Stasiun 5 Lanjutan 5-15

5.34 Hasil Uji Kenormalan Data Stasiun 6 5-16

5.35 Hasil Uji Keseragaman Data Stasiun 6 5-16

5.36 Hasil Uji Keseragaman Data Stasiun 6 Lanjutan 5-17

5.37 Hasil Uji Kecukupan Data Stasiun 6 5-17

5.38 Hasil Uji Kecukupan Data Stasiun 6 Lanjutan 5-17

5.39 Hasil Uji Kenormalan Data Stasiun 7 5-18

DAFTAR GAMBAR

Gambar Nama Gambar Halaman

5.41 Hasil Uji Keseragaman Data Stasiun 7 Lanjutan 5-19

5.42 Hasil Uji Kecukupan Data Stasiun 7 5-19

5.43 Hasil Uji Kecukupan Data Stasiun 7 Lanjutan 5-19

5.44 Peta Proses Operasi EPS 5-38

5.45 Diagram Aliran Aktual 5-39

5.46 Gambar titik lingkungan fisik bagian pencahayaan 5-42

5.47 Temperatur dan Kelembaban Stasiun 1 5-45

5.48 Temperatur dan Kelembaban Stasiun 2 5-46

5.49 Temperatur dan Kelembaban Stasiun 3 5-46

5.50 Temperatur dan Kelembaban Stasiun 4 (Titik 1 dan 2) 5-47

5.51 Temperatur dan Kelembaban Stasiun 5 5-48

5.52 Temperatur dan Kelembaban Stasiun 6 (Titik 1 dan 2) 5-48 5.53 Temperatur dan Kelembaban Stasiun 7 (Titik 1 dan 2) 5-49

5.54 Kebisingan Tertinggi 5-51

5.55 Gambar titik lingkungan fisik bagian Sirkulasi Udara 5-52

5.56 Grafik Pareto 5-53

5.57 Fishbone Luka Robek 5-54

5.58 Fishbone Cedera Mata 5-54

5.59 Fishbone Cedera Amputasi 5-55

5.60 Fishbone Cedera Terkilir 5-55

DAFTAR GAMBAR

Gambar Nama Gambar Halaman

6.2 Meja Transport Tampak Atas 6-3

6.3 Meja Transport Tampak Depan 6-3

6.4 Jalur masuk dan keluar EPS melalui meja transport tampak

atas 6-3

6.5 Ilustrasi perhitungan tinggi meja transport 6-6

6.6 Mesin FilterS V 3D 6-8

6.7 Mesin Filter V tampak depan 6-9

6.8 Mesin Filter V tampak samping 6-9

6.9 Mesin Filter V tampak belakang 6-10

6.10 Mesin Filter V tampak atas 6-10

6.11 Blower pemanas tampak atas 6-10

6.12 Step Tool 3D 6-13

6.13 Step Tool tampak samping 6-13

6.14 Step Tool tampak depan 6-14

6.15 Ilustrasi perhitungan tinggi Step Tools 6-17

6.16 Usulan Tata Letak Keseluruhan 6-18

6.17 Usulan Diagram Aliran 6-21

6.18 Lampu usulan 6-24

6.19 Titik Lampu Usulan 6-27

6.20 Turrbin ventilator usulan 6-28

DAFTAR GAMBAR

Gambar Nama Gambar Halaman

6.22 Earplug Usulan 6-34

6.23 Lambang Keselamatan dan Kesehatan Kerja 6-35 6.24 Sarung tangan pelindung dari permukaan yang tajam 6-36

6.25 Kacamata pelindung 6-37

DAFTAR TABEL

Tabel Nama Tabel Halaman

2.1 Air change rate 2-19

2.2 Anthropometri masyarakat Indonesia 2-23

2.3 Data Antropometri Tangan Manusia 2-28

4.1 Tabel keterangan mesin, jumlah mesin dan jumlah pekerja 4-3

4.2 Waktu Kerja Stasiun 1 (menit) 4-6

4.3 Waktu Kerja Stasiun 1 yang sudah displit (split time dalam

menit) 4-7

4.4 Waktu Kerja Stasiun 2 (menit) 4-8

4.5 Waktu Kerja Stasiun 3 (menit) 4-8

4.6 Waktu Kerja Stasiun 4 (menit) 4-8

4.7 Waktu Kerja Stasiun 5 (menit) 4-8

4.8 Waktu Kerja Stasiun 5 yang sudah displit (split time dalam

menit) 4-9

4.9 Waktu Kerja Stasiun 6 (menit) 4-10

4.10 Waktu Kerja Stasiun 7 (menit) 4-10

4.11 Waktu Kerja Stasiun 7 yang sudah dsplit (split time dalam

menit) 4-11

4.12 Lingkungan Fisik Hari Pertama 4-15

4.13 Lingkungan Fisik Hari Kedua 4-15

4.14 Lingkungan Fisik Hari Ketiga 4-16

DAFTAR TABEL

Tabel Nama Tabel Halaman

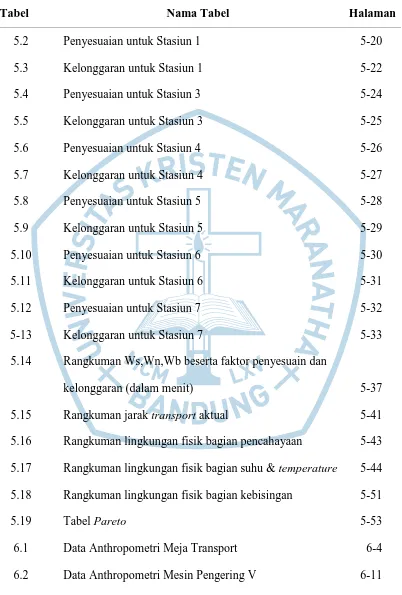

5.2 Penyesuaian untuk Stasiun 1 5-20

5.3 Kelonggaran untuk Stasiun 1 5-22

5.4 Penyesuaian untuk Stasiun 3 5-24

5.5 Kelonggaran untuk Stasiun 3 5-25

5.6 Penyesuaian untuk Stasiun 4 5-26

5.7 Kelonggaran untuk Stasiun 4 5-27

5.8 Penyesuaian untuk Stasiun 5 5-28

5.9 Kelonggaran untuk Stasiun 5 5-29

5.10 Penyesuaian untuk Stasiun 6 5-30

5.11 Kelonggaran untuk Stasiun 6 5-31

5.12 Penyesuaian untuk Stasiun 7 5-32

5-13 Kelonggaran untuk Stasiun 7 5-33

5.14 Rangkuman Ws,Wn,Wb beserta faktor penyesuain dan

kelonggaran (dalam menit) 5-37

5.15 Rangkuman jarak transport aktual 5-41

5.16 Rangkuman lingkungan fisik bagian pencahayaan 5-43 5.17 Rangkuman lingkungan fisik bagian suhu & temperature 5-44 5.18 Rangkuman lingkungan fisik bagian kebisingan 5-51

5.19 Tabel Pareto 5-53

6.1 Data Anthropometri Meja Transport 6-4

DAFTAR TABEL

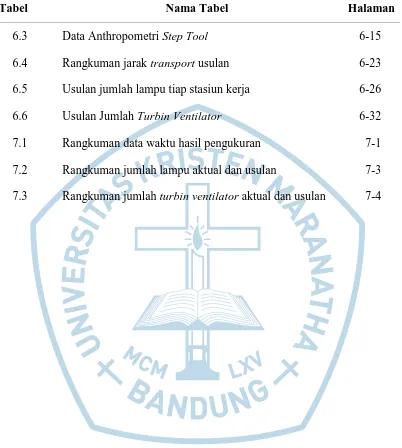

Tabel Nama Tabel Halaman

6.3 Data Anthropometri Step Tool 6-15

6.4 Rangkuman jarak transport usulan 6-23

6.5 Usulan jumlah lampu tiap stasiun kerja 6-26

6.6 Usulan Jumlah Turbin Ventilator 6-32

7.1 Rangkuman data waktu hasil pengukuran 7-1

7.2 Rangkuman jumlah lampu aktual dan usulan 7-3

BAB I

PENDAHULUAN

1.1Latar Belakang

Dalam kegiatan perusahaan, kajian tentang produktivitas umumnya selalu dikaitkan hanya pada masalah teknologi produksi dan masalah ekonomi, padahal disamping hal tersebut tidak kalah pentingnya adalah masalah pengembangan sumber daya manusia. Dalam hal ini maka kegiatan yang terpenting adalah bagaimana mengelola sedemikian rupa sumber daya manusia tersebut agar produktivitas dapat efektif guna mencapai hasil produksi yang optimal, disamping bagaimana membuat proses kerja menjadi lebih manusiawi. Pada umumnya sejumlah kombinasi teknik dan metode untuk kerja dianggap sarana yang paling efisien. Oleh karena itu diperlukan pengenalan terhadap kegiatan mana yang paling relevan dan mempunyai potensi yang paling besar dalam meningkatkan produktivitas.

PT. “X” merupakan perusahaan swasta yang bergerak di bidang jasa konstruksi bangunan dan pembuatan bahan dasar konstruksi bangunannya sendiri. Terletak dikawasan industri Sentul kota Bogor Provinsi Jawa Barat, Jl. Olimpic Raya Kavling A2. Dalam kegiatan operasionalnya pekerja yang ada dalam perusahaan ini mempunyai resiko kerja yang cukup tinggi dikarenakan belum lengkapnya alat bantu kerja yang pas dalam pekerjaannya dan di beberapa stasiun kerja memerlukan konsentrasi yang tinggi saat pembuatan bahan dasar tersebut. Oleh karena itu diperlukan adanya suatu upaya perencanaan kerja seperti penyesuaian peralatan kerja dan lingkungan kerja untuk keselamatan kerja yang lebih optimal bagi karyawan / tenaga kerja di PT “X” tersebut.

Bab 1 Pendahuluan 1-2

didalamnya sehingga didapatkan bahan baku EPS dengan kerekatan yang sangat tinggi

Dalam hal ini saya sebagai peneliti akan melakukan penelitian di 3 departemen utama pembuatan bahan baku EPS dari awal sampai jadi Panel EPS yang terdiri dari 7 mesin utama yang mendukung proses produksi pada tiap stasiun kerja, yaitu:

1. Mesin Expander (stasiun pemasakan EPS).

2. Mesin Sylo (stasiun pengeringan bahan dasar EPS) . 3. Mesin Moulding Block (stasiun cetak).

4. Mesin Cutting EPS (stasiun potong EPS).

5. Mesin Crane (stasiun pendistibusian steel ke mesin laminathing)

6. Mesin Set Up Glue & Laminathing (stasiun pengeleman dan laminating) 7. Mesin Cutting Panel EPS (stasiun potong panel EPS).

Panel EPS sendiri merupakan perpaduan antara bahan jadi produk EPS yang

telah dimasak dan dicetak dengan plat baja (steel) yang direkatkan dengan lem kualitas terbaik.

Dibawah ini merupakan masalah – masalah yang ada di perusahaan ini untuk 3 departemen ini yang terdiri dari beberapa faktor utama, faktor yang pertama adalah tidak adanya waktu baku aktual bagi pekerja untuk menyelesaikan pekerjaannya, sehingga produk yang dihasilkan tidak efektif dan efisien. Faktor yang kedua adalah dari tata letak mesin yang belum tertata rapi, sehingga alur dari bahan baku terlihat kacau dan menyebabkan proses transport menjadi jauh. Faktor yang ketiga adalah kondisi lingkungan fisik di beberapa stasiun kerja yang terbilang buruk, sehingga membuat para pekerja kurang nyaman saat bekerja. Faktor yang keempat adalah belum memadainya fasilitas fisik di beberapa departemen kerja yang dapat membantu pekerjaan si operator dalam bekerja. Faktor yang kelima adalah kurangnya kesadaran akan keselamatan kerja operator ketika bekerja pada beberapa stasiun kerja yang dapat membahayakan diri operator tersebut dikarenakan operator yang tidak memakai APD dan tidak memperhatikan standar K3 yang baik.

Bab 1 Pendahuluan 1-3

stasiun kerja yakni stasiun 2 Departemen 1 yaitu stasiun pengeringan bahan dasar

EPS pada jasa kontruksi ini, yang bahan dasarnya lebih dikenal dengan Expanded

Polystrenne (EPS) yang diharapkan akan mengurangi lamanya waktu operasi di

stasiun ini , stasiun 3 Departemen 1 yaitu stasiun pencetakan bahan baku EPS, dimana di dalam stasiun tersebut terdapat masalah didalam pendistribusian bahan baku EPS dengan menggunakan material handling forklift. Bahan baku EPS sering kali lecet ataupun rusak karena bahan baku disimpan dilantai yang langsung diangkut oleh forklift, oleh karena itu akan dibuat alat bantu kerja yang pas untuk mendukung kinerja dari material handling forklift tersebut. Kemudian stasiun 6 Departemen 3 yaitu stasiun Set up Glue & Laminathing akan dibuat alat bantu, yang dimana didalam stasiun tersebut tidak terdapat alat bantu untuk membantu operator mempersiapkan pengeleman dengan menggunakan glue (lem perekat EPS dengan steel).Didalam proses pengeleman operator diharuskan naik keatas mesin untuk menginjekkan lem yang akan digunakan sebagai bahan perekat antara bahan baku EPS dan steel. Hal ini sangat membahayakan sekali bagi keselamatan operator karena disamping harus fokus terhadap pekerjaannya, mesin tersebut harus terus berjalan agar seluruh bahan baku EPS dan steel dapat terlapisi secara penuh dengan lem tersebut

1.2Identifikasi Masalah

Berdasarkan pada penelitian pendahuluan, ada beberapa masalah yang perlu diperhatikan yang teridentifikasi sebagai berikut :

1. Tidak adanya waktu baku pembuatan bahan baku EPS untuk operator / pekerja di tiap departemen kerja yang membuat operator tidak efektif dalam bekerja.

2. Tata letak mesin yang belum tertata dengan baik.

3. Kondisi lingkungan fisik dari segi pencahayaan, suhu dan kelembaban kebisingan, dan sirkulasi, yang agak bermasalah.

Bab 1 Pendahuluan 1-4

menyebabkan masalah pada kualitas produk EPS yang telah dicetak dan stasiun Laminathing bagian Set Up Glue yang diharapkan dapat menghindari resiko kecelakaan kerja yang berpotensi terjadi.

5. Tidak diperhatikannya standar K3 yang telah diterapkan perusahaan oleh beberapa operator di beberapa stasiun kerja yang menyebabkan kecelakaan kerja terjadi.

1.3Batasan dan Asumsi

Berdasarkan permasalahan tersebut yang telah teridentifikasi, memiliki batasan dan asumsi sebagai berikut :

Metode pengukuran waktu kerja secara langsung dilakukan menggunakan metode jam henti dengan menggunakan stopwatch sebagai medianya.

Semua mesin di lantai produksi tidak bersifat permanen, begitupun ruangan – ruangan pendukung seperti warehouse, rubbish area, EPS

ready, Glue & Coil ready jadi bisa dipindahkan sesuai kebutuhan.

Penelitian lingkungan fisik dilakukan selama 3 hari di 3 waktu ( pagi, siang, dan sore ), agar didapatkan hasil pengukuran yang tepat.

Faktor penyesuaian yang digunakan adalah dengan cara Westinghouse. Lingkungan fisik yang akan diamati adalah pencahayaan, suhu &

kelembaban, kebisingan, serta sirkulasi udara.

Rancangan fasilitas fisik dibuat untuk beberapa departemen kerja yaitu stasiun pengeringan departemen 1, stasiun pencetakan departemen 1, dan stasiun set up Glue & Laminathing departemen 3.

Data Anthropometri yang digunakan diperoleh dari buku “ Ergonomi : Konsep Dasar dan Aplikasinya” karangan Eko Nurmianto.

Perancangan fasilitas fisik tidak memperhitungkan biaya.

Bab 1 Pendahuluan 1-5

Metode pembahasan K3 dengan menggunakan metode Diagram

Fishbone dan Diagram Pareto.

Asumsi yang digunakan adalah sebagai berikut :

Tingkat Kepercayaan sebesar 95 % , dengan tingkat ketelitian sebesar 10 %

Semua mesin dalam kondisi baik, tidak ada cacat dalam proses produksinya.

pekerja / operator diasumsikan dalam keadaan sehat dalam bekerja. Panjang adalah suatu dimensi yang diukur sejajar dengan dada

(horizontal) tampak samping.

Lebar adalah suatu dimensi yang diukur sejajar dengan dada (horizontal) tampak depan.

Tinggi adalah dimensi yang diukur secara vertikal.

Departemen kerja : Terdiri dari banyak stasiun kerja, beberapa mesin, dan beberapa pekerja..

Stasiun kerja : hanya terdiri dari 1 stasiun kerja, 1 mesin dan 1 pekerja.

1.4Perumusan Masalah

1. Berapakah waktu baku pembuatan bahan baku EPS untuk kondisi aktualnya dalam pembuatan EPS di perusahaan tersebut ?

2. Bagaimana kondisi tata letak mesin secara aktual yang ada di perusahaan saat ini ? jika belum optimal, bagaimana usulannya ? 3. Bagaimana kondisi lingkungan fisik aktual yang ada di perusahaan

saat ini ditinjau dari segi pencahayaan, suhu dan kelembaban kebisingan, dan sirkulasi udara? jika belum sesuai, bagaimana usulan yang optimal ?

Bab 1 Pendahuluan 1-6

5. Bagaimana kondisi operator sekarang dengan sistem K3 yang sudah ada di perusahaan tersebut saat ini ? jika belum optimal bagaimana usulannya ?

1.5Tujuan Penelitian

Tujuan yang hendak dicapai dalam penelitian adalah sebagai berikut :

1. Menganalisa kondisi waktu baku aktual pembuatan EPS di perusahaan ini.

2. Menganalisa tentang kondisi tata letak mesin secara aktual yang ada di perusahaan saat ini dan mengusulkan perbaikannya jika belum optimal.

3. Menganalisa tentang kondisi lingkungan fisik aktual yang ada di perusahaan saat ini ditinjau dari segi pencahayaan, suhu dan kelembaban, kebisingan, dan sirkulasi udara serta mengusulkan perbaikan lingkungan fisik ditinjau dari segi pencahayaan, suhu dan kelembaban, kebisingan, dan sirkulasi udara jika belum optimal.

4. Menganalisa tentang kondisi aktual dari fasilitas fisik diperusahaan saat ini dan mengusulkan perbaikan mengenai fasilitas fisik yang dapat membantu pekerjaan dari operator di departemen 1 stasiun pengeringan bahan dasar EPS, departemen 1 stasiun pencetakan bahan dasar EPS serta departemen 3 stasiun 6 yaitu stasiun

laminathing bagian set up glue.

Bab 1 Pendahuluan 1-7

1.6Sistematika Penulisan

Sistematika penulisan dalam tugas akhir ini dapat diuraikan sebagai berikut: Bab 1 Pendahuluan

Bab ini berisi latar belakang, identifikasi dan pembatasan masalah, perumusan masalah, tujuan dan manfaat penelitian, serta sistematika penulisan yang digunakan dalam penyusunan tugas akhir.

Bab 2 Tinjauan Pustaka

Bab ini berisi teori-teori yang berkaitan dengan masalah yang dibahas dalam penelitian sehingga dapat membantu menyelesaikan permasalah tersebut.

Bab 3 Metodologi Penelitian

Bab ini berisi penjelasan singkat objek penelitian dari awal sampai penyusunan laporan. Langkah-langkah tersebut disajikan dalam bentuk

flowchart dan dilengkapi dengan keterangan.

Bab 4 Pengumpulan Data

Bab ini berisi data-data yang digunakan penulis dalam penelitian. Data-data tersebut diperoleh dari hasil pengamatan terhadap perusahaan yang dilakukan oleh penulis.

Bab 5 Pengolahan Data dan Analisis

Bab ini berisi pengolahan data yang telah diperoleh, berikut dengan analisis dari hasil pengolahan tersebut.

Bab 6 Usulan

Bab ini berisis usulan perbaikan-perbaikan sistem kerja yang telah ada sehingga diharapkan memberikan kemajuan yang lebih baik untuk perusahaan.

Bab 7 Kesimpulan dan Saran

BAB VII

KESIMPULAN DAN SARAN

7.1 Kesimpulan

7.1.1 Waktu baku perusahaan.

Waktu baku perusahaan yang merupakan waktu baku yang sudah dihitung dengan menambahkan faktor penyesuaian dan faktor kelonggaran di tiap stasiun kerja didapatkan hasil sebagai berikut :

Tabel 7.1

Rangkuman data waktu hasil pengukuran

Kenormalan Keseragaman Kecukupan

1 Mesin Expander Normal Seragam Cukup 11,39 1,17 13,33 1,23 16,39 2 Mesin Sylo Normal Seragam Cukup 1440,00 - - - 1440,00 3 Mesin Moulding Block Normal Seragam Cukup 21,00 1,14 23,94 1,19 28,49 4 Mesin Cutting Normal Seragam Cukup 13,89 1,17 16,25 1,30 21,13 5 Mesin Crane Normal Seragam Cukup 25,42 1,13 28,73 1,20 34,47 6 Mesin Set Up Glue & Laminathing Normal Seragam Cukup 8,54 1,19 10,16 1,30 13,21 7 Mesin Cutting Panel EPS Normal Seragam Cukup 5,51 1,17 6,44 1,20 7,73 Wn A Wb No Mesin Hasil Uji Ws P

Bab 7 Kesimpulan dan Saran 7-2

7.1.2 Tata Letak Perusahaan.

Tata letak keseluruhan yang bisa dilihat pada gambar 6.16 mengalami perubahan dari segi lokasi mesin – mesin yang ada dibeberapa stasiun kerja. Perubahan ini diharapkan dapat mengurangi jarak transport antar stasiun yang terbilang jauh, membuat ruangan – ruangan yang ada dilantai produksi terlihat lebih rapi, serta mempermudah bahan baku didistribusikan antar stasiun dilantai produksi maupun memudahkan pemindahan bahan jadi keluar dari pabrik. Jika ditinjau dari segi lingkungan fisik, pemindahan lokasi mesin ini tidak terlalu berdampak besar pada bertambah buruknya lingkungan fisik yang ada, hal ini disebabkan karena area departemen kerja yang luas dan sifat mesin yang semiotomatis yang membuat operator tidak harus berada di area kerja tersebut secara terus – menerus, sehingga kondisi lingkungan fisik yang kurang baik bagi operator tersebut dapat dikurangi.

Dari diagram aliran yang telah diusulkan pada gambar 6.17, aliran bahan baku terlihat lebih dekat dan lebih rapi, proses transport menjadi lebih sedikit dibandingkan dengan menggunakan tata letak yang sebelumnya. Proses transport mengalami pengurangan dari 11 proses transport menjadi 9 proses tansport. Selain itu jarak transport yang terjadi di beberapa stasiun kerja menjadi lebih dekat sehingga bahan baku bisa lebih cepat diproses karena pengurangan jarak yang disebabkan pemindahan lokasi mesin di lantai produksi ini.

Efektivitas dari perubahan tata letak ini adalah proses transport menjadi lebih dekat sehingga waktu transport yang ada bisa dikurangi, selain itu pekerjaan operator forklift menjadi lebih ringan dikarenakan proses

Bab 7 Kesimpulan dan Saran 7-3

7.1.3 Lingkungan Fisik

Lingkungan fisik aktual pada perusahaan seperti pencahayaan, kebisingan, dan temperatur pada lokasi kerja melewati batas aman atau tidak memenuhi persyaratan yang dianjurkan, oleh karena itu penulis melakukan usulan lingkungan fisik. Usulan yang diberikan berupa penambahan beberapa titik lampu pada lokasi kerja, sehingga kondisi cahaya menjadi optimal. Lampu yang digunakan saat ini adalah lampu TL yang mempunyai daya sebesar 25 Watt dan akan diganti dengan lampu LED berkapasitas 3000 lumen sebesar 40 Watt. Dari segi kebisingan penulis akan mengusulkan penambahan

Earplug yang berguna untuk mengurangi kebisingan sebesar 30 dB. Dari

segi suhu penulis akan mengusulkan penambahan turbin ventilator yang berguna untuk membuang hawa panas yang ada di area lantai produksi.

Berikut rangkuman jumlah lampu aktual dan jumlah lampu usulan yang akan diganti dan ditambahkan

Tabel 7.2

Rangkuman jumlah lampu aktual dan usulan

Stasiun Kerja

Bab 7 Kesimpulan dan Saran 7-4

Berikut rangkuman turbin ventilator aktual dan turbin ventilator usulan yang akan ditambahkan

Tabel 7.3

Rangkuman jumlah turbin ventilator aktual dan usulan

L-60 L-75 L-60 L-75

Mesin Set Up Glue & Laminathing Mesin Potong Panel EPS

7.1.4 Fasilitas Fisik

Fasilitas fisik yang ada diperusahaan saat ini belum bisa membantu pekerjaan operator di lantai produksi. Seperti pada departemen 1 stasiun 2 yaitu stasiun pengeringan bahan baku, bahan baku yang dikeringkan sangat lama prosesnya yaitu selama 24 jam. Oleh karena itu penulis mengusulkan untuk membuat mesin pengering sederhana yang diharapkan bisa mengeringkan bahan baku lebih cepat dari proses aslinya. Selain itu pada departemen 1 stasiun 3 yaitu stasiun pencetakan bahan baku, tidak terdapat alat bantu yang berguna untuk membantu proses pendistribusian bahan baku

EPS yang sudah dicetak, hal ini tentunya sangat membuang energi operator

Bab 7 Kesimpulan dan Saran 7-5

operator saat pengeleman yang diharuskan naik keatas mesin untuk melakukan pekerjaannya. Mesin yang dinaiki dalam keadaan berjalan karena proses pengeleman harus melapisi semua bahan baku EPS dan steel yang akan dilem. Hal ini berpotensi terjadi kecelakaan kerja jika saja operator tersebut dalam kondisi kelelahan ataupun kehilangan konsentrasi yang diakibatkan oleh panasnya suhu di area produkis dan bisingnya mesin produksi tersebut.

7.1.5 K3 (Keselamatan dan Kesehatan Kerja)

Dari segi K3 penulis akan menambahkan lambang K3 di tiap departemen kerja yang berguna untuk mengingatkan dan menyadarkan kepada operator akan pentingnya keselamatan kerja, hal yang dilakukan dengan memakai APD yang benar, mematuhi SOP dengan benar, dan selalu berhati – hati dalam setiap pekerjaan dilantai produksi. Penulis akan menambahkan sarung tangan pelindung yang dapat melindungi operator dari cedera amputasi maupun cedera luka robek yang sering terjadi dilantai produksi, penyebabnya adalah permukaan material yang terbilang tidak rata dan cukup tajam sehingga membuat tangan menjadi robek ketika melakukan proses produksi tersebut. Selain itu penulis akan menambahkan kacamata pelindung yang sudah dibahas sebelumnya yang berguna untuk melindungi mata dari cidera mata yang disebabkan oleh terpentalnya material hasil produksi ataupun debu / bahan kimia lain yang berisiko menyebabkan iritasi pada mata.

7.2Saran

Penulis mengharapkan agar perusahaan bisa menerima dan menerapkan usulan dari penulis, sehingga operator bisa bekerja secara efektif dan seefisien mungkin.

Bab 7 Kesimpulan dan Saran 7-6

DAFTAR PUSTAKA

1. Nurmianto, Eko.1991.Ergonomi, Konsep Dasar dan Aplikasinya.Surabaya: Guna Widya. 2. Nurmianto, Eko.2004.Ergonomi, Konsep Dasar dan Aplikasinya.Surabaya: Guna Widya 3. Sutalaksana, Iftikar Z.1979.Teknik Perancangan Sistem Kerja.Bandung:ITB.

4. Sutalaksana, Iftikar Z.2006.Teknik Perancangan Sistem Kerja.Bandung:ITB

5. Weimer, Jon.1993.Handbook of Ergonomic and Human Factors Tables.New Jersey:Prentice Hall.

Sumber Internet :

6. http://abi-blog.com/pengertian-macam-jenis-dan-karakter-stainless-steel/ (ketahanan stainless steel) (13/12/2015)

7. http://evanevn.blogspot.co.id/2014/08/belajar-jenis-jenis-dan-macam-macam.html?m=1 (diameter pipa) (29/01/2016)

8. http://www.tukanglaundryonline.com/p/cara-kerja-mesin-laundry.html?m=1 (dryer) (18/02/2016)

9. http://benny-ardiansyah.blogspot.co.id/2014/07/rumus-watt-volt-ampere-rumus-watt-volt.html?m=1 (18/02/2016)

10. https://dannyprijadi.wordpress.com/2009/06/01/macam-macam-ukuran-pipa-pvc-dan-kegunaannya/ (18/02/2016)

11. http://mandirikaryateknindo.co.id/general-supply/alat-pelindung-diri-apd/alat-pelindung-diri-apd (04/03/2016)

12. http://www.google.co.id/search?q=macam++macam+kacamata+pelindung+diri&biw =1349&bih=1789&source=lnms&tbm=isch&sa=X&ved=0ahUKEwiz3cWK1u3MAhUIv o8KHYZ2Au0Q_AUIBigB (04/03/2016)

13. http://rimantho.blogspot.co.id/2015/03/alat-pelindung-diri-dalam-k3.html (04/03/2016)

14. http://alatsafety.net/fungsi-sarung-tangan-keselamatan/ (04/03/2016)

15. https://id.wikipedia.org/wiki/Kesehatan_dan_keselamatan_kerja (20/04/2016)

16. (http//:ajoull.com%20%20Memilih%20Spesifikasi%20Exhaust%20Fan%20yang%20 Sesuai%20Ruangan.htm) (29/04/2016)