TUGAS AKHIR (MO )

Teks penuh

Gambar

Dokumen terkait

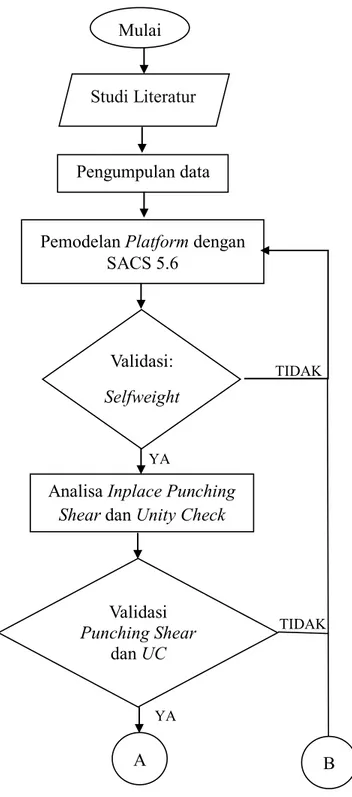

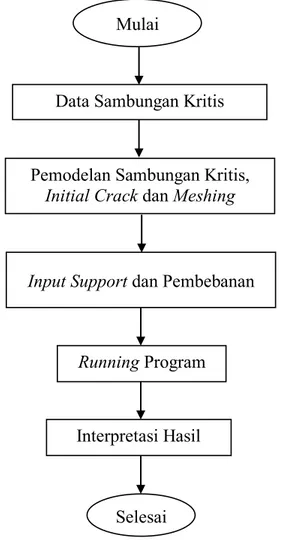

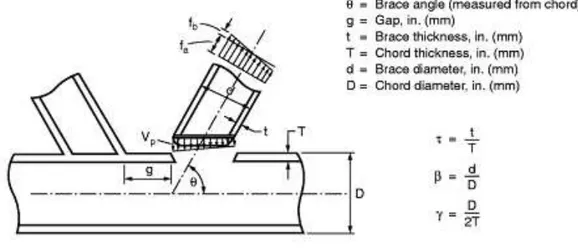

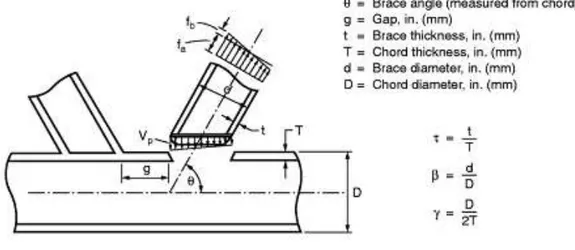

Tugas akhir ini menganalisa umur kelelahan (fatigue life) struktur HangTuah MogPU platform dengan dua metode yaitu metode Spectra Fatigue Analysis (SFA) dan

Pada penelitian kali ini, dilakukan analisa stabilitas unit lapis pelindung seawall dengan menggunakan batu BPPT-lock.. Penelitian ini akan menggunakan eksperimen model fisik

Dan yang terakhir pengujian overlap joint strength dilakukan untuk mengetahui kekuatan tarik pada batas sectional cat epoxy field joint coating dengan mainline coating

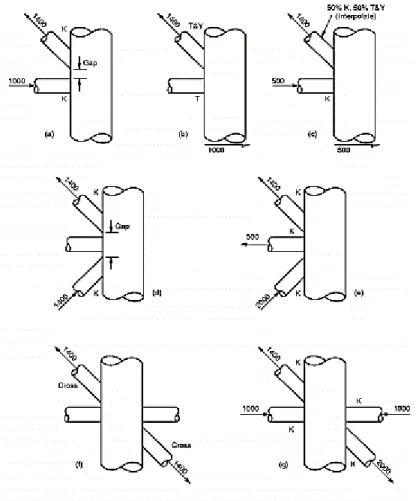

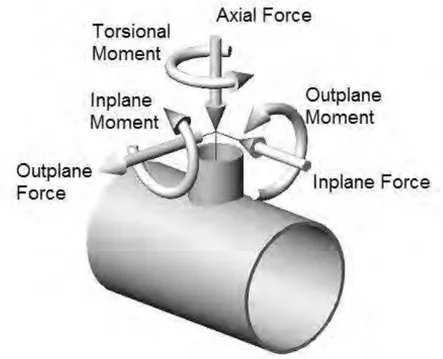

Identifikasi terhadap beban-beban yang mempengaruhi umur crane pedestal pada FPSO sampai mengalami fracture failure.. Dapat mengetahui besarnya pengaruh beban siklis dan

Penelitian analisa tegangan dan kelelahan pada poros penggerak mobil listrik dilakukan menggunakan software solidworks 2016, karena software ini sangat membantu

Gambar 4.7 Umur kelelahan elemen pelat pada model tanker. Berdasarkan hasil perhitungan dengan poseidon didapatkan umur kelelahan 22 tahun pada dek dan 34 tahun pada

Pada proyek ini pelaksanaan pekerjaan dilakukan hanya berdasar pada schedule Kurva’S’, agar lebih mendetail analisa dilakukan menggunakan metode penjadwalan linear

Untuk hasil analisa tingkat pelayanan kondisi eksisting pada ruas jalan raya Lebo sampai raya Jati dengan tipe jalan 2 jalur 2 lajur tak terbagi adalah sebagai berikut : a.. Segmen 1