commit to user

i

PENGARUH VARIASI JENIS BENTONIT

TERHADAP TINGKAT PERMEABILITAS DAN KEKUATAN TEKAN

PADA CETAKAN PASIR GREEN SAND

SKRIPSI

Oleh:

DWI HARTONO

K 2507014

FAKULTAS KEGURUAN DAN ILMU PENDIDIKAN

UNIVERSITAS SEBELAS MARET

SURAKARTA

commit to user

ii

PENGARUH VARIASI JENIS BENTONIT

TERHADAP TINGKAT PERMEABILITAS DAN KEKUATAN TEKAN

PADA CETAKAN PASIR GREEN SAND

SKRIPSI

Oleh:

DWI HARTONO

K 2507014

Skripsi

Ditulis dan diajukan untuk memenuhi persyaratan mendapatkan gelar Sarjana

Pendidikan Program Pendidikan Teknik Mesin

Jurusan Pendidikan Teknik Kejuruan

FAKULTAS KEGURUAN DAN ILMU PENDIDIKAN

UNIVERSITAS SEBELAS MARET

SURAKARTA

commit to user

iii

HALAMAN PERSETUJUAN

Skripsi ini disetujui untuk dipertahankan dihadapan tim penguji skripsi Fakultas Keguruan dan Ilmu Pendidikan Universitas Sebelas Maret Surakarta.

Surakarta, Juli 2012

Pembimbing I

Budi Harjanto, S. T., M. Eng NIP. 19790116 200501 1 001

Pembimbing II

commit to user

iv

SURAT PERNYATAAN

Dengan ini penulis menyatakan bahwa dalam penulisan skripsi ini tidak terdapat karya yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu perguruan tinggi dan menurut sepengetahuan penulis juga tidak terdapat karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain kecuali secara tertulis mengacu dalam naskah dan disebutkan dalam daftar pustaka.

Surakarta, Oktober 2012 Penulis

commit to user

v

PENGESAHAN

Skripsi ini telah dipertahankan dihadapan tim penguji Skripsi Fakultas Keguruan dan Ilmu Pendidikan Universitas Sebelas Maret Surakarta dan diterima untuk memperoleh persyaratan gelar Sarjana Pendidikan.

Pada hari : Senin Tanggal : 30 Juli 2012

Tim Penguji Skripsi

Nama Terang

Ketua : Danar Susilo W., S.T., M.Eng

Sekretaris : Yuyun Estriyanto, S.T, M.T

Penguji I : Budi Harjanto, S.T., M.Eng

Penguji II : Herman Saputro, S.Pd., M.T., M.Pd

Disahkan oleh :

commit to user

vi ABSTRACT

Dwi Hartono. THE INFLUENCEOF VARIATION BENTONITE TYPE ON THE

PERMEABILITY AND POWER TO PRESS ON THE GREEN SAND MOLDING

SAND. Thesis, Surakarta: Faculty of Teacher Training and Education. Eleven

University ofSurakarta March, July 2012.

The purpose of this study was to: (1) Knowing the effect of variation in

types of bentonite on the permeability on the in green sand molding sand. (2)

Knowing the effect of variation in types of bentonite on the strength to press on

the green sand molding sand.

The study was conducted at the Laboratory of the Polytechnic

Manufacturing Ceper Klaten by using the main ingredient in the form of silica

sand, bentonite and water. Sample of the study is a green sand molding sand

mixture having the composition of silica sand - water with different types of

bentonite (Bent-A Ultra, Ultra Bent-B, and BK). Sand mold is made by manual,

the standard composition of 1000 grams of sand: 9% bentonite: 4.5% water.

Specimen testing performed 2 times the level of permeability testing using Tester

permeability and compressive strength testing using a Universal Sand Strength

Machine. Techniques used in data analysis is descriptive of data.

The results of this study were: (1) The effect of variation in types of

bentonite on the permeability on the in green sand molding sand. (2) The effect of

variation in types of bentonite on the strength to press on the green sand molding

sand.

Key words: green sand molding sand, types of bentonite, level of permeability,

commit to user

vii ABSTRAK

Dwi Hartono. PENGARUH VARIASI JENIS BENTONIT TERHADAP TINGKAT PERMEABILITAS DAN KEKUATAN TEKAN PADA

CETAKAN PASIR GREEN SAND. Skripsi, Surakarta : Fakultas Keguruan dan

Ilmu Pendidikan. Universitas Sebelas Maret Surakarta, Juli 2012.

Tujuan penelitian ini adalah untuk : (1) Mengetahui pengaruh variasi jenis bentonit terhadap tingkat permeabilitas pada cetakan pasir green sand. (2) Mengetahui pengaruh variasi jenis bentonit terhadap kekuatan tekan pada cetakan pasir green sand.

Penelitian ini dilaksanakan di Laboratorium Politeknik Manufaktur Ceper Klaten dengan menggunakan bahan utama berupa pasir silika, bentonit dan air. Sampel penelitian yang digunakan adalah cetakan pasir green sand yang mempunyai komposisi campuran pasir silika – air dengan jenis bentonit yang berbeda (Ultra Bent –A, Ultra Bent –B, dan BK). Cetakan pasir dibuat dengan cara manual, dengan komposisi standar sebesar 1000 gr pasir : 90 gr bentonit : 4,5 ml air. Pengujian spesimen dilakukan 2 kali yaitu pengujian tingkat permeabilitas yang menggunakan alat Permeability Tester dan pengujian kekuatan tekan yang menggunakan alat Universal Sand Strength Machine. Teknik yang digunakan dalam analisis data adalah data diskriptif.

Hasil penelitian ini adalah : (1) Adanya pengaruh variasi jenis bentonit terhadap tingkat permeabilitas pada cetakan pasir green sand. (2) Adanya pengaruh variasi jenis bentonit terhadap kekuatan tekan pada cetakan pasir green sand.

commit to user

viii MOTTO

“Tantangan Dan Masalah Merupakan Tanda Bahwa Kita Masih Hidup.”

“Kekuatan Terbesar Untuk Menyelesaikan Pekerjaan Adalah Pada Saat Kita Berani Untuk Memulainya.”

Ω Parlindungan Marpaung Ω

“Bersyukurlah Karena Engkau Tidak Memiliki Semua Yang Diinginkan, Jika Kamu

Memiliki Semuanya, Apalagi Yang Hendak Kau Cari”

“Bersyukurlah Atas Setiap Tantangan Baru, Karena Hal Itu Akan Membangun Kekuatan Dan Karaktermu”

Ω Syeikh Irfan El Hakeem Ω

“Selalu Semangat Dan Senyum Selamanya.” Ω Mimo Ω

“Hidup Adalah Perjuangan, Maka Berjuanglah Dengan Semangat Untuk Mendapatkan Hidup Yang Seutuhnya.”

commit to user

ix

PERSEMBAHAN

Skripsi ini saya persembahkan untuk :

Ayah dan ibuku tercinta Kakak dan adikku Penyemangat dan harapanku

Teman-teman dekatku

Mahasiswa PTM 2007 yang paling jossst Dosen-Dosen PTM

commit to user

x

KATA PENGANTAR

Segala puji hanya bagi Allah SWT yang telah memberikan kepada kita nikmat, taufiq, rahmat, hidayah serta inayah-Nya, sehingga penulis dapat menyelesaikan skripsi ini yang berjudul “Pengaruh Variasi Jenis Bentonit

Terhadap Tingkat Permeabilitas Dan Kekuatan Tekan Pada Cetakan Pasir

Green sand”.

Penulis menyadari bahwa dalam penyusunan skripsi ini banyak menghadapi hambatan dan kesulitan. Namun dengan bantuan dari berbagai pihak hambatan dan kesulitan tersebut dapat teratasi. Oleh karena itu, penulis mengucapkan banyak terima kasih kepada semua pihak yang telah membantu dan memberi dukungan moral, maupun spiritual kepada penulis, antara lain :

1. ALLAH SWT atas segala kenikmatan dan karunia yang telah diberikan. 2. Dekan Fakultas Keguruan dan Ilmu Pendidikan Universitas Sebelas Maret

Surakarta

3. Bapak Drs. Sutrisno, S.T., M.Pd. selaku Ketua Jurusan Pendidikan Teknik dan Kejuruan Universitas Sebelas Maret Surakarta.

4. Bapak Yuyun Estriyanto, S.T, M.T, selaku Ketua Program Studi Pendidikan Teknik Mesin Universitas Sebelas Maret Surakarta.

5. Bapak Budi Harjanto S.T, M. Eng, selaku Koordinator Skripsi Pendidikan Teknik Mesin Universitas Sebelas Maret Surakarta, sekaligus sebagai dosen pembimbing I, yang telah membimbing dan mengarahkan penulis dalam menyusun skripsi.

6. Bapak Herman Saputro, S.Pd., M.T, M.Pd selaku pembimbing akademis sekaligus Dosen pembimbing II, yang telah membimbing dan mengarahkan penulis dalam menyusun skripsi.

7. Segenap dosen Program Studi Pendidikan Teknik Mesin yang telah bersedia dengan ikhlas berbagi ilmu dengan penulis.

8. Segenap karyawan Jurusan Pendidikan Teknik dan Kejuruan FKIP UNS. 9. Bapak, Ibu, keluarga tercinta, dan penyemangatku yang telah memberikan

commit to user

xi

10. Teman-teman seperjuangan di Program Studi Pendidikan Teknik Mesin, mahasiswa PTM 2007 yang telah memberikan kontribusi dalam menyelesaikan skripsi ini.

11. Kepada seluruh pihak yang telah memberikan bantuan moral dan spiritual hingga terselesaikannya skripsi ini.

Penulis menyadari bahwa penulisan skripsi ini masih banyak kekurangan dan jauh dari sempurna. Untuk itu kritik maupun saran yang sifatnya membangun demi kebaikan skripsi ini sangat penulis harapkan.

Akhir kata penulis berharap bahwa skripsi ini dapat bermanfaat bagi setiap orang yang membaca dan merupakan suatu referensi yang dapat dipertimbangkan. Semoga Allah SWT senantiasa memberikan berkah maghfirah bagi kita semua. Amin.

Surakarta, Juli 2012

commit to user

xii DAFTAR ISI

HALAMAN JUDUL ... i

HALAMAN PENGAJUAN ... ii

HALAMAN PERSETUJUAN ... iii

commit to user

xiii

C. Kerangka Pemikiran ... 29

D. Hipotesis penelitian ... 30

BAB III METODOLOGI PENELITIAN A. Tempat dan Waktu Penelitian ... 32

B. Pendekatan dan Jenis Penelitian... 33

C. Data dan Sumber Data ... 33

D. Teknik Sampling ... 34

E. Teknik Pengumpulan Data ... 34

F. Teknik Analisis Data ... 40

G. Prosedur Penelitian... 41

BAB IV HASIL PENELITIAN DAN PEMBAHASAN A. Deskripsi Data ... 44

B. Pembahasan Hasil Penelitian ... 47

BAB V KESIMPULAN, IMPLIKASI, DAN SARAN A. Kesimpulan ... 49

B. Implikasi ... 49

C. Saran ... 50

commit to user

xiv

DAFTAR TABEL

Tabel 1. Hasil komposisi bentonit jenis Ultra Bent -A ... 23

Tabel 2. Hasil komposisi bentonit jenis Ultra Bent -B ... 23

Tabel 3. Hasil komposisi bentonit jenis BK ... 24

Tabel 4. Hasil Pengujian Tingkat Permeabilitas ... 44

Tabel 5. Hasil Pengujian Kekuatan Tekan ... 46

commit to user

xv

DAFTAR GAMBAR

Gambar 1. Konstruksi Dapur Kupola... 9

Gambar 2. Bentuk-Bentuk Butir Pasir ... 21

Gambar 3. Jenis Bentonit ... 25

Gambar 4. Kerangka Pemikiran ... 30

Gambar 5. Alat Uji Permeability Tester ... 36

Gambar 6. Alat Uji Universal Sand Strength Machine... 37

Gambar 7. Timbangan Pasir ... 37

Gambar 8. Sand Mixer ... 38

Gambar 9. Sand Rammer ... 38

Gambar 10. Gelas Ukur... 39

Gambar 11. Cetakan Spesimen ... 39

Gambar 12. Spesimen Cetakan Pasir Green Sand ... 40

Gambar 13. Bagan Alir Proses Eksperimen ... 43

Gambar 14. Histogram Tingkat Permeabilitas ... 45

commit to user

1 BAB I

PENDAHULUAN

A. Latar Belakang Masalah

Perkembangan dan kemajuan ilmu pengetahuan dan teknologi di dunia, menuntut dunia perindustrian agar mampu menerapkan dan mengembangkan teknologi yang semakin canggih untuk dapat menghasilkan produk yang berkualitas serta proses produksi yang semakin canggih dan efisien dengan biaya produksi yang lebih rendah.

Dalam pembangunan di dunia industri tidak lepas dari teknologi pengolahan logam yang salah satunya adalah teknik pengecoran logam. Teknik pengecoran logam dituntut untuk dapat menghasilkan benda kerja yang bagus dan berkualitas dengan biaya yang rendah.

Faktor yang menentukan kualitas produk hasil pengecoran adalah proses pengecoran dan kualitas cetakan yang digunakan serta campuran peleburan logam itu sendiri. Cetakan merupakan perangkat penting untuk memberikan bentuk coran di dalam sebuah pengecoran logam. Pada umumnya cetakan yang sering dipakai dalam industri adalah cetakan pasir basah (green sand).

Pasir cetak dibentuk dari campuran pasir, bahan pengikat dan bahan tambahan lainnya. Pasir merupakan komponen utama dalam pembentuk cetakan, sedangkan bahan pengikat digunakan sebagai zat atau komponen pengikat antara butir-butir pasir untuk mendapatkan cetakan dengan karakteristik tertentu dari logam yang akan dicor dalam cetakan tersebut.

Pasir cetak masih banyak digunakan dalam proses pengecoran logam karena biaya produksi yang dibutuhkan cukup rendah, dapat menggunakan pasir bekas, ketahanan terhadap panas yang tinggi, pengoperasiannya yang mudah serta kualitas yang dihasilkan cukup baik. Sedangkan bahan pengikat yang digunakan masih diabaikan sifat dan karakteristiknya, sehingga perlu adanya pengkajian tentang jenis bahan pengikat yang digunakan dalam pengecoran logam.

commit to user

lempung (bentonit), semen, water glass, dan resin. Dalam hal ini bahan pengikat tersebut masih belum jelas sifat dan karakteristiknya serta pengaruhnya dalam cetakan terhadap benda hasil pengecoran.

Cetakan yang baik adalah cetakan mempunyai tingkat permeabilitas yang cocok dengan karakteristik logam cair yang dituang. Tingkat permeabilitas pada cetakan juga dipengaruhi oleh bahan pengikat. Bahan pengikat ini akan berpengaruh juga pada tingkat permeabilitas pasir cetak. Tingkat permeabilitas yang terlalu kecil menyebabkan permukaan coran yang halus apabila udara dapat keluar dalam waktu tertentu sebelum logam cair dingin dan beku, tetapi apabila ada gelembung-gelembung udara yang terjebak dalam logam cair yang telah dingin maka udara yang terjebak akan mengakibatkan permukaan yang cacat pada hasil coran. Sedangkan tingkat permeabilitas yang terlalu tinggi maka pada waktu penuangan logam cair ke dalam cetakan akan meresap ke sela-sela antar butiran pasir cetak yang akan membuat hasil coran menjadi kasar. Sehingga dalam penelitian ini akan menggunakan uji permeabilitas pada cetakan pasir basah untuk mengetahui tingkat permeabilitas yang paling baik dengan campuran dari beberapa jenis bentonit yang digunakan.

Pada proses pengecoran sering terjadi kerusakan pada cetakan akibat dari tekanan saat penuangan logam cair ke dalam cetakan. Kekuatan tekan pada pasir cetak berbeda-beda, tergantung pada jenis pasir yang digunakan dan jumlah bahan pengikat yang dicampurkan serta kadar air dalam cetakan. Kekuatan yang tidak cukup pada cetakan akan menyebabkan mudah rusaknya cetakan pada saat penuangan cairan logam, sedangkan kekuatan yang berlebihan akan menyebabkan sulitnya pembongkaran cetakan pada saat hasil pengecoran sudah jadi. Dalam penelitian ini akan dicari kekuatan tekan yang dimiliki oleh cetakan pasir basah yang baik dengan campuran dari beberapa jenis bentonit yang digunakan.

Dari uraian latar belakang permasalahan di atas, maka peneliti ingin melakukan penelitian dengan mengambil judul “PENGARUH VARIASI JENIS

BENTONIT TERHADAP TINGKAT PERMEABILITAS DAN

commit to user B. Identifikasi Masalah

Berdasarkan latar belakang di atas, maka dapat diidentifikasi beberapa permasalahan, di antaranya:

1. Jenis bentonit yang digunakan diduga berpengaruh pada cetakan pasir

green sand.

2. Jenis bentonit yang digunakan dalam pengecoran logam sering diabaikan jenis dan spesifikasinya.

3. Tingkat permeabilitas yang cocok untuk cetakan pasir dengan bentonit sebagai bahan pengikatnya.

4. Kekuatan tekan yang cocok untuk cetakan pasir green sand.

C. Pembatasan Masalah

Agar penelitian yang dilakukan lebih mengarah pada sasaran yang akan dicapai dan tidak menyimpang dari tujuan penelitian, maka dari berbagai permasalahan yang timbul dibatasi pada:

1. Variasi jenis bentonit yang digunakan yaitu Ultra Bent - A, Ultra Bent - B dan BK (Bentonit Komersil).

2. Spesimen penelitian adalah cetakan pasir basah (green sand).

3. Pengujian pada cetakan pasir green sand yang dilakukan yaitu pengujian tingkat permeabilitas dan pengujian kekuatan tekan.

D. Perumusan Masalah

Berdasarkan identifikasi masalah dan pembatasan masalah dapat dibuat rumusan masalah yaitu :

1. Bagaimanakah pengaruh variasi jenis bentonit terhadap tingkat permeabilitas pada cetakan pasir green sand?

commit to user E. Tujuan Penelitian

Berdasarkan perumusan masalah, tujuan yang hendak dicapai dari penelitian ini adalah:

1. Mengetahui pengaruh variasi jenis bentonit terhadap tingkat permeabilitas pada cetakan pasir green sand.

2. Mengetahui pengaruh variasi jenis bentonit terhadap kekuatan tekan pada cetakan pasir green sand.

F. Manfaat Penelitian

Dari penelitian ini diharapkan akan memberi manfaat dan kontribusi terhadap pembangunan nasional serta ilmu pengetahuan dan teknologi yaitu:

1. Memberikan pengetahuan baru atau masukan terhadap Program Studi Pendidikan Teknik Mesin Jurusan Pendidikan Teknik dan Kejuruan Fakultas Keguruan dan Ilmu Pendidikan UNS khususnya dalam bidang pengecoran logam dengan pasir cetak.

2. Mengembangkan ilmu pengetahuan dalam dunia perindustrian khususnya pengecoran logam dengan cetakan pasir green sand.

3. Mengetahui variasi jenis bentonit pada cetakan pasir green sand yang baik dalam proses pengecoran logam.

4. Memberikan motivasi pada peneliti lain untuk mengembangkan penelitian tentang pengecoran logam menggunakan jenis bentonit pada cetakan pasir

commit to user

Teknik pengecoran logam adalah pembentukan benda kerja dengan cara mencairkan logam dalam dapur pelebur, kemudian dituangkan dalam suatu cetakan dan dibiarkan sampai membeku dan selanjutnya dikeluarkan dari dalam cetakan. Proses pengecoran merupakan proses tertua yang dikenal manusia dalam pembuatan benda logam, bahkan telah ditemukan benda cor yang diduga berasal dari tahun 2000 sebelum masehi. Pada awalnya pengecoran digunakan untuk membuat perhiasan atau perak tempaan. Dewasa ini pengecoran digunakan sebagai cara pembuatan suatu benda kerja karena pada proses pengecoran dapat menghasilkan bermacam-macam model benda kerja baik yang mudah maupun yang rumit, dan dalam ukuran benda kerja yang kecil maupun berukuran besar yang tidak dapat dibuat dengan metode yang lain.

Pada proses pengecoran meliputi beberapa tahap yaitu : a. Pembuatan Cetakan

Cetakan adalah peralatan yang memegang peranan penting dalam proses pengecoran. Cetakan yang paling banyak digunakan dalam industri pengecoran logam adalah cetakan pasir. Jadi pasir cetak merupakan suatu bahan yang memiliki sifat-sifat tertentu yang dapat digunakan sebagai cetakan, sehingga tidak semua pasir dapat dijadikan pasir cetak. Pasir cetak yang biasa digunakan adalah pasir gunung, pasir pantai, pasir sungai dan pasir silika yang disediakan oleh alam. Pasir yang digunakan bisa juga ditambahkan dengan bahan pengikat, misalnya penambahan kadar lempung (bentonit), semen, water glass dan resin.

commit to user

keuntungan dan kerugiannya. Ada beberapa faktor yang perlu diperhatikan pada pemilihan jenis cetakan dan proses pembuatannya, antara lain:

1) Biaya modal peralatan dan bahan.

2) Biaya kerja akhir cetakan agar siap dipakai, misalnya pembakaran dan pengangkutan.

3) Ketepatan ukuran dan dimensi coran.

4) Pengendalian cetakan (polusi dan daur ulang bahan). 5) Biaya proses pembuatan.

6) Biaya pengerjaan akhir coran termasuk pemotongan, pengelasan, perlakuan panas, dan permesinan.

7) Jumlah coran per satuan waktu.

8) Luas dan besarnya lantai bengkel pengecoran.

Pada prinsipnya faktor-faktor tersebut diperhitungkan untuk memperoleh hasil guna yang tinggi dengan mutu logam yang sesuai dengan keinginan pemesan.

Pada umumnya pemilihan jenis cetakan dan metoda pembuatan cetakan pada proses pengecoran lebih ditekankan terhadap beberapa teknis dan pertimbangan ekonomisnya di samping faktor kemungkinan penerapan teknologi yang mampu digunakan. Jenis-jenis cetakan tersebut antara lain :

1) Cetakan pasir basah (Green sand moulds) 2) Cetakan pasir muka kering (Skin dried moulds) 3) Cetakan pasir kering (Dry sand moulds)

4) Cetakan semen (Cemen process moulds)

5) Cetakan pasir proses CO2 (CO2 process moulds)

commit to user b. Persiapan Pengecoran

Persiapan pengecoran meliputi beberapa tahap di antaranya : 1) Pembuatan Pola

Pola dapat digolongkan menjadi dua yaitu logam dan pola kayu, pola logam digunakan untuk menjaga ketelitian ukuran benda cor, terutama pada saat proses produksi, sehingga umur pola bisa lebih tahan lama dan produktifitasnya tinggi. Faktor terpenting untuk menetapkan macam pola adalah proses pembuatan cetakan dimana pola tersebut dipakai dan pertimbangan ekonomi yang sesuai dengan jumlah dari pembuatan cetakan dan pembuatan pola.

2) Pembuatan Inti

Inti adalah suatu bentuk dari pasir yang dipasang pada rongga cetakan untuk mencegah pengisian logam pada bagian yang seharusnya berbentuk lubang atau berbentuk rongga dalam suatu coran (Surdia, T., dan Chijiwa, K. 2000), contohnya lubang baut. Inti ini biasanya dibuat dari pasir kali yang bersih yang dicampur dengan bahan pengikat dan dipanaskan, sehingga memperoleh kekuatan tertentu yang diinginkan. Pembuatan cetakan inti :

a) Menyiapkan pola.

b) Menyiapkan perlengkapan yang dibutuhkan (kawat, klem, penumbuk, dan lain-lain).

c) Klem pola yang kuat.

d) Memasukkan pasir cetak ke dalam pola.

e) Memasukkan kawat kemudian padatkan pasir pada pola. f) Membuat lubang gas di bagian tengah cetakan.

g) Mengeraskan cetakan sesuai dengan jenis pasir yang digunakan. h) Setelah mengeras, lepaskan klem dan pola.

i) Memeriksa visual permukaan pada hasil cetakan.

commit to user 3) Pembuatan Sistem Saluran

Sistem saluran adalah jalan masuk bagi cairan logam yang dituangkan ke dalam rongga cetakan sistem saluran terbagi menjadi beberapa bagian antara lain:

a) Cawan tuang yaitu merupakan alat yang menerima cairan logam langsung dari ladel. Biasanya berbentuk corong atau cawan dengan saluran turun pada cetakan.

b) Saluran turun yaitu saluran pertama yang membawa cairan logam dari cawan tuang ke dalam pengalir dan saluran masuk, dibuat tegak lurus dengan irisan berupa lingkaran.

c) Pengalir yaitu saluran yang membawa logam cair dari saluran turun kebagian yang cocok pada cetakan. Pengalir biasanya mempunyai irisan seperti trapesium atau setengah lingkaran. d) Saluran masuk yaitu saluran yang mengisikan logam cair dari

pengalir ke dalam rongga cetakan. Saluran masuk dibuat dengan irisan yang lebih kecil dari pengalir supaya mencegah kotoran masuk ke dalam rongga cetakan.

4) Peleburan (pencairan logam)

commit to user

meleburkan logam cor. Akan tetapi dapur kupola dipergunakan secara luas untuk peleburan logam cor karena mempunyai keuntungan seperti konstruksinya yang sederhana, mengoperasikannya mudah, memberikan peleburan secara terus menerus, serta biaya operasionalnya yang relatif murah. Dapur kupola berbentuk silinder tegak yang terbuat dari baja yang dilapisi dengan batu tahan api yang terdiri dari beberapa bagian, yaitu: pintu pengisi, kotak untuk mengalirkan angin (kotak sembur), saluran terak, pintu pembersih, lubang pengeluaran. Untuk lebih jelasnya lihat gambar 1.

commit to user

dalam satuan berat persatuan waktu, umumnya ditulis ton per jam. Kapasitas peleburan dapat berubah tergantung kepada: volume angin, perbandingan muatan besi dengan kokas serta syarat-syarat operasi peleburan lainnya, walaupun diameter kupola sama.

5) Penuangan Logam

Penuangan adalah proses memasukkan cairan logam kedalam rongga cetak yang terdapat pada cetakan. Proses ini merupakan puncak dari pembuatan tuangan walaupun berlangsung dalam waktu yang sangat pendek. Dalam proses ini logam cair yang dikeluarkan dari tanur akan diterima oleh ladel pembawa dan kemudian dituangkan ke dalam cetakan dengan menggunakan kowi (gayung) penuang. Kowi (gayung) penuang biasanya berbentuk kerucut atau silinder. Ladel pembawa dan kowi (gayung) penuang terbuat dari plat baja dan bagian dalamnya dilapisi dengan batu tahan api.

6) Pembongkaran dan Pembersihan Coran

Setelah proses penuangan selesai dan logam mengalami pembekuan dalam waktu tertentu di dalam cetakan selanjutnya kotak-kotak cetakan dikosongkan atau dibongkar dan benda-benda coran dibersihkan dari pasir, serta menyingkirkan saluran tuang dan dibongkar dengan martil atau untuk benda coran yang besar digunakan alat potong mesin. Setelah itu benda-benda tuang dibawa ke tempat-tempat pembersihan untuk menyingkirkan bram-bram yang melekat pada benda hasil coran.

7) Pemeriksaan Hasil Coran

commit to user

untuk meneliti adanya cacat seperti rongga udara, rongga penyusutan, inklusi, retakan, dan sebagainya dalam hasil coran dengan jalan tanpa merusak atau mematahkan yaitu dengan (sinar radiografi, kekuatan super sonik, dan magnit). Pemeriksaan bahan yang bertujuan untuk memeriksa ketidakteraturan bahan yang diteliti dengan cara pengujian yang telah ditetapkan. Pemeriksaan kerusakan yang dilakukan dengan cara mematahkan atau memotong produk hasil coran untuk memastikan kualitas produk.

Ada beberapa jenis cacat pada pengecoran dengan penggunaan cetakan pasir antara lain :

a) Sand blow; Terperangkapnya gas cetak (mold gases) saat

d) Scabs; permukaan kasar pada permukaan akibat encrustation

logam dan pasir.

e) Penetration; logam lebur terpenetrasi kedalam cetakan karena

fluiditas logam yang tinggi.

f) Mold shift; pergeseran antara cope dan drag sehingga

mengakibatkan parting line yang menonjol.

g) Core shift; pergeseran inti akibat dari buoyancy dari logam.

h) Mold crack; retaknya cetakan sehingga logam lebur membentuk

sirip pada produk akhir.

2. Pasir Cetak

commit to user

dengan pemilihan cetakan yang akan dipakai yang memenuhi syarat-syarat kriteria dari pasir cetak itu sendiri.

Peleburan logam pada umumnya mempunyai titik lebur di atas 1200 0

C, maka tidak mudah untuk mendapatkan cetakan yang sanggup menahan panas di atas temperatur tersebut. Untuk itu pasir cetak yang baik harus memenuhi persyaratan cetakan.

a. Syarat-Syarat Pasir Cetak

Pasir cetak harus memenuhi persyaratan sebagai berikut (Surdia, T. Dan Chijiwa, K. : 2000) :

1) Mempunyai sifat mampu bentuk

Yaitu mudah dalam pembuatan cetakan dengan kekuatan yang diinginkan. Cetakan yang dihasilkan harus kuat sehingga tidak mudah rusak karena proses penuangan logam cair.

2) Permeabilitas yang cocok.

Permeabilitas yang kurang baik akan menyebabkan cacat coran seperti rongga penyusutan, gelembung gas, atau kekasaran permukaan.

3) Distribusi besar butir pasir yang cocok.

Permukaan coran menjadi halus apabila coran dibuat dalam cetakan yang butir pasir halus, tetapi apabila butiran pasir terlalu halus maka gas akan sulit untuk keluar, sehingga dapat mengakibatkan cacat seperti gelembung gas.

4) Tahan panas terhadap temperatur logam cair yang dituang.

Pasir dan pengikat harus memiliki derajat tahan api tertentu terhadap temperatur tinggi saat logam cair dengan temperatur tinggi ini dituang kedalam cetakan.

5) Mempunyai komposisi yang cocok.

commit to user 6) Mampu dipakai lagi.

Pasir harus dapat dipakai berulang-ulang dan dapat didaur ulang supaya lebih ekonomis.

7) Pasir harus murah dan mudah didapat.

b. Macam-macam Pasir Cetak

Beberapa dari pasir cetak dapat dipakai begitu saja dan yang lain dapat dipakai setelah dipecah-pecah atau diolah menjadi butir-butir yang cocok digunakan sebagai pasir cetak. Dalam industri pengecoran logam kebanyakan menggunakan pasir silika. Industri pengecoran logam sering mencampur pasir yang memiliki kemampuan alir gas dan titik leleh yang tinggi. Ada beberapa jenis pasir cetak yang dapat digunakan, antara lain :

1) Green-sand

Pasir green sand biasa digunakan pada pengecoran besi dengan berat tuang sampai dengan 200 kg. Pasir ini terdiri dari campuran :

a) Pasir silika (ex daur ulang + pasir baru) b) Bentonit 7,5% s/d 9% (aktif) c) Air 3,5% s/d 4,5%

d) Coal-dust

Karakteristik dari pasir green sand ini adalah :

a) Pengerasan dicapai melalui pemadatan baik manual ataupun masinal.

b) Mudah dibongkar.

c) Kemampuan daur ulang sangat baik. d) Cetakan dicor sesegera mungkin.

commit to user

c) Aditive berupa brake-down agent atau yang sejenisnya untuk

meningkatkan kemampuan hancur. Karakteristik pasir CO2-process antara lain :

a) Pengerasan diperoleh melalui pemadatan secara manual maupun masinal kemudian direaksikan dengan gas CO2.

b) Memiliki kekerasan tinggi.

c) Permukaan harus dicoating untuk menghasilkan permukaan coran yang baik.

d) Dapat disimpan ditempat kering selama beberapa hari sebelun dicor.

e) Kemampuan hancur buruk. f) Kemampuan daur ulang buruk.

3) Cement-process

Pasir Cement-process biasa digunakan pada pengecoran besi maupun baja dengan berat tuang dalam ukuran yang besar. Cement-process terdiri dari:

a) Pasir silika

b) Semen 7% s/d 10% c) Air 4% s/d 8% d) Gula tetes 3,5%

Karakteristik pasir Cement-process antara lain : a) Pemadatan dilakukan secara manual.

b) Kekuatan tekan dapat mencapai 150 N/cm2 setelah 24 jam di udara terbuka.

c) Permukaan harus dicoating untuk menghasilkan permukaan coran yang baik.

commit to user

4) No-bake process

Pasir No-bake process ini baik digunakan pada pengecoran besi maupun baja dengan ukuran kecil sampai besar, baik untuk inti maupun cetakan. Pasir No-bake process terdiri dari:

a) Pasir silika

b) Resin (furan, phenolik) sesuai spek

c) Hardener atau katalis (tergantung kecepatan pengerasan yang

diinginkan).

Karakteristik pasir No-bake process antara lain :

a) Pemadatan ringan dilakukan secara manual selama maksimum 15 menit atau dapat diperpanjang dengan mengurangi jumlah

hardener.

b) Kekerasan maksimum dicapai setelah 6 jam. c) Kualitas permukaan coran baik.

d) Dianjurkan coating.

e) Dapat disimpan lama sebelum dicor.

f) Kemampuan hancur setelah pengecoran sangat baik. g) Kemampuan daur ulang baik.

5) Cold-box process

Pasir Cold-box process biasa digunakan sebagai pasir inti untuk ukuran kecil atau sangat tipis. Komposisinya terdiri dari:

a) Pasir silika

b) Campuran Resin Phenol dan Polyisocianat (umumnya disebut komponen 1 dan komponen 2) dengan perbandingan 1 : 1 sebanyak 0.8% s/d 1.3%.

c) Gas amoniak sebagai katalisator 0.05% s/d 0.2%. Karakteristik dari pasir Cold-box process antara lain : a) Pemadatan dilakukan secara masinal (dengan core-shotter). b) Mampu alir sangat baik sehingga mampu mengisi bagian kotak

commit to user

c) Kekerasan maksimum langsung dicapai setelah hembusan gas amoniak.

d) Dapat disimpan lama sebelum dicor.

e) Kemampuan hancur setelah pengecoran sangat baik. f) Kemampuan daur ulang baik.

6) Hot-box process

Pasir Hot-box process ini biasa digunakan untuk membuat inti berukuran kecil ataupun tipis. Komposisinya terdiri dari:

a) Pasir silika

b) Resin furan maupun phenol 1.5% s/d 2% c) Hardener 0.2% s/d 0.5%

Karakteristik pasir Hot-box process antara lain : a) Kotak inti harus terbuat dari logam.

b) Pemadatan ringan dilakukan secara manual maupun masinal. c) Pengerasan dilakukan dengan cara pemanasan.

d) Bila disimpan beberapa lama ketahanan patah dapat meningkat sampai dengan 800 N/cm2.

e) Kemampuan hancur setelah pengecoran sangat baik. f) Kemampuan daur ulang baik.

7) Resin CoatedSand (RCS)

Pasir Resin Coated Sand (RCS) ini dapat digunakan sebagai inti maupun cetakan pada metode Shell-moulding. Pasir ini terdiri dari:

a) Pasir silika ataupun zirkon. b) Resin Phenol.

c) Resin resol ataupun novolak.

d) Alkohol ataupun air sebagai pelarut.

e) Seluruh bahan dicampur dan dikeringkan dengan cara pemanasan sehingga diperoleh butiran pasir yang terselubungi dengan resin (resin coated sand).

commit to user

b) Pengerasan dicapai dengan pemasanan dengan temperatur 200 o

C.

c) Kekuatan maksimum lansung dicapai setelah pengerasan. d) Dapat disimpan lama sebelum pengecoran.

e) Kualitas permukaan coran sangat baik.

f) Kemampuan hancur setelah pengecoran sangat baik. g) Kemampuan daur ulang buruk.

8) Oil Bentonit Binder (OBB)-sand

Pasir Oil Bentonit Binder (OBB)-sand merupakan pasir cetak green

sand bebas air yang digunakan sebagai pasir muka (facing-sand)

untuk mendapatkan kualitas permukaan yang baik. Komposisi pasir ini terdiri dari:

a) Pasir silika b) Bentonit c) Minyak/gemuk

d) Aditive (besi oksida Fe2O3)

Karakteristik pasir ini antara lain :

a) Pengerasan dicapai melalui pemadatan secara manual. b) Mudah dibongkar.

c) Kemampuan daur ulang buruk. d) Cetakan dicor sesegera mungkin. e) Kualitas permukaan coran baik.

Berikut jenis pasir yang sering digunakan dalam pembuatan cetakan, antara lain :

1) Pasir Alam

commit to user

% lempung, dan kadar MgO, CaO, Fe2O3 dan sebagainya harus lebih rendah.

2) Pasir Kwarsa atau Pasir Silika

Pasir silika adalah pasir alam yang merupakan komponen utama (± 90 %) sebagai pembentuk pasir cetak, kandungan terbanyaknya adalah Silika-Dioksida (SiO2) sehingga biasa disebut Pasir Silika. Kandungan lain adalah pengotor antara lain : Na2O, K2O, Al2O3, CaO, dan Fe2O3. Kandungan ini sedapat mungkin dikurangi karena bersifat merugikan.

Keuntungan menggunakan pasir silika dalam industri pengecoran logam adalah karena : (BBLM/ Japan International

Cooperation Agency, 2002)

a) Banyak terdapat di alam dan mudah ditambang. b) Memiliki kekerasan dan abrasi yang cukup. c) Ongkos produksinya murah.

d) Tersedia dalam berbagai ukuran dan distribusi (penyebaran pasir).

e) Memiliki sifat refraktori yang tinggi.

(Yureman, Z. dan Bandanajaya : 2002), menerangkan bahwa karakteristik pasir silika sebagai berikut:

a) Berat jenis 2,7 gr/cm3.

b) Temperatur cair 1720 0C (Sinter Point 1500 0C). c) PH asam.

d) Warna putih hingga abu-abu kekuningan.

e) Mengalami pemuaian pada suhu 573 0C, yakni ± 1,5 % - 2 %. 3) Pasir Khusus

commit to user

ini jauh lebih mahal dibandingkan dengan kedua macam pasir di atas, tetapi mempunyai unjuk kerja yang tinggi.

Dalam penelitian ini peneliti menggunakan jenis pasir green sand dengan bahan pengikat bentonit yang berbeda jenis dengan

Perbandingan komposisi di atas penulis dapat dari perbandingan standar atas dari komposisi cetakan pasir green sand yaitu pasir silika + bentonit (7,5 s/d 9 %) + air (3,5 s/d 4,5 %). Banyaknya pasir yang digunakan dalam membuat spesimen adalah 1000 gram.

c. Susunan Pasir Cetak

Pasir cetak biasanya kumpulan dari butir-butir pasir yang berukuran bermacam-macam, tetapi untuk mendapatkan hasil yang baik, harus menggunakan butir-butir pasir yang tersaring yang mempunyai ukuran seragam. Komponen dari pasir cetak yaitu pasir + bahan pengikat + bahan tambahan (aditive). Ukuran butir pasir yang baik 0,02 s/d 0,2 mm, kriterianya meliputi kasar (50 % butiran > 0,2 mm), medium (45 % butiran 0,1 s/d 0,2 mm), halus (40 % butiran 0,06 s/d 0,1 mm).

Bahan pengikat yang digunakan dalam membuat cetakan dari pasir antara lain :

1) Bentonit (berbentuk tepung berwarna putih kelabu yang menjadi licin bila dicampur air).

commit to user

3) Air kaca (Na2O.SiO2.H2O berbentuk cairan kental berwarna bening sampai keputih-putihan).

4) Resin (hot-box resin, cold-box resin, no-bake resin, berbentuk cairan encer berwarna coklat bening sampai gelap dan berbau tajam, umumnya terdiri dari tiga komponen yang harus dicampurkan yaitu resinnya sendiri, pengeras (hardener) dan pereaksi (katalisator)).

Bahan tambah (aditive) dibubuhkan ke dalam pasir cetak untuk memperoleh karakteristik sebagai berikut :

1) Meningkatkan kehalusan permukaan menggunakan coal-dust dan debu arang.

2) Meredam tegangan akibat pemuaian pasir silika dengan serbuk gergaji dan tepung-tepungan.

3) Meningkatkan ketahanan panas dengan zirkon dan chromite.

4) Meningkatkan permeabilitas dengan tepung-tepungan dan serbuk gergaji.

5) Meningkatkan kemudahan hancur dengan tepung-tepungan, gula tetes dan serbuk gergaji.

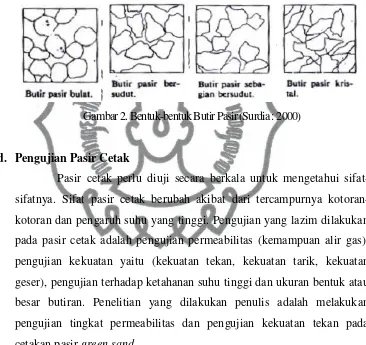

Bentuk dan butir pasir cetak dapat digolongkan beberapa jenis yakni:

1) Membundar atau membulat (Round), Jenis pasir yang paling banyak menggunakan bahan-bahan pengikat yang menginginkan kekuatan dan kemampuan alir gas (permeabilitas) yang baik. Dengan bentuk pasir yang membundar, maka bentuk ini memberikan total luas permukaan yang lebih kecil, sehingga lebih sedikit memerlukan tempat serta mampu alir gas yang baik.

commit to user

3) Menyudut tanggung (Sub-Anguler), jenis pasir yang banyak digunakan dalam pengecoran besi cor, baja cor dan logam non-ferro. 4) Bentuk gabungan/kristal (Compound), pasir cetak biasanya

kumpulan dari pasir yang bermacam-macam, untuk pasir yang digunakan sebagai cetakan lebih baik tidak mempunyai butir pasir yang seragam.

Gambar 2. Bentuk-bentuk Butir Pasir (Surdia : 2000)

d. Pengujian Pasir Cetak

Pasir cetak perlu diuji secara berkala untuk mengetahui sifat-sifatnya. Sifat pasir cetak berubah akibat dari tercampurnya kotoran-kotoran dan pengaruh suhu yang tinggi. Pengujian yang lazim dilakukan pada pasir cetak adalah pengujian permeabilitas (kemampuan alir gas), pengujian kekuatan yaitu (kekuatan tekan, kekuatan tarik, kekuatan geser), pengujian terhadap ketahanan suhu tinggi dan ukuran bentuk atau besar butiran. Penelitian yang dilakukan penulis adalah melakukan pengujian tingkat permeabilitas dan pengujian kekuatan tekan pada cetakan pasir green sand.

3. Bentonit

commit to user

Seperti yang telah diuraikan di atas jenis pengikat yang paling lazim digunakan adalah bentonit karena relatif murah dan dapat memenuhi kriteria benda tuang. Cetakan pasir dengan bahan pengikat bentonit terbagi dalam dua bagian, yaitu cetakan pasir basah (green sand molding) dan cetakan pasir kering (dry sand molding).

Bentonit adalah sejenis dari tanah lempung yang terdiri dari 10 sampai 0,01 µm yang fasa penyusutannya adalah montmorilonit sebesar 85% dengan kandungan SiO2 (61 s/d 68 %), Al2O3 (21 s/d 24 %), Fe2O (1 s/d 2 %), CaO (2 s/d 3 %), MgO (3 s/d 4 %), K2O (< 0,05 %), Na2O (0 s/d 1 %), H2O (10 s/d 11 %) (PD. Agribisnis dan Pertambangan, 2007), rumus kimia dari montmorilonit yakni (Al2O3, 4SiO2 x H2O), keplastisannya terjadi karena penggelembungan dengan penambahan air padanya dan merupakan batuan vulkanis (Surdia : 2000). Nama bentonit diambil dari suatu nama tempat, yaitu Front Benton di Wyoming USA dimana jenis lempung ini mula-mula ditemukan. Bentonit mempunyai daya serap air yang tinggi, dan daya ikat yang tinggi.

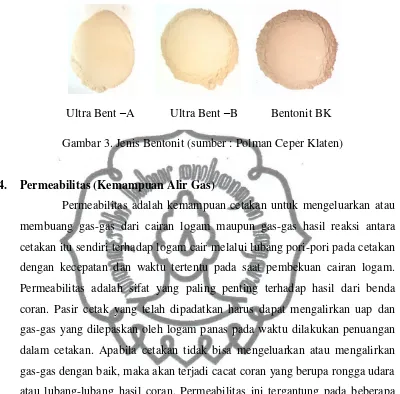

Bentonit memiliki struktur jaringan kristal yang unik dan kandungan kimia yang mempunyai sifat mengikat, merekat, melumasi, mengentalkan, dan menyerap. Dalam penelitian ini digunakan 3 jenis bentonit yaitu Ultra Bent -A (baik), Ultra Bent -B (sedang), dan BK (Bentonit Komersil) (biasa).

Ultra Bent –A digunakan sebagai perekat pasir cetak dalam pengecoran logam, berbentuk tepung yang berwarna putih atau terang, lebih halus dan lembut bila dibanding dengan bentonit yang lain, memiliki konten

montmorilonit yang lebih tinggi, memiliki kekuatan basah yang sangat baik

commit to user

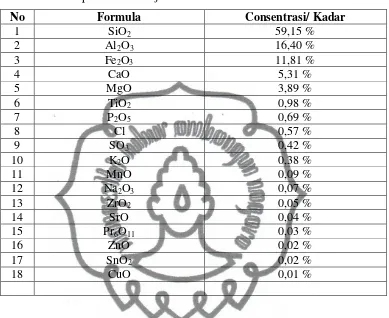

meningkatkan kualitas cor. Berikut tabel komposisi bentonit jenis Ultra Bent –A antara lain :

Tabel 1. Komposisi bentonit jenis Ultra Bent -A

No Formula Consentrasi/ Kadar

1 SiO2 59,15 %

Ultra Bent –B digunakan sebagai perekat pasir cetak yang berbentuk tepung yang berwarna kekuning-kuningan, lebih kasar bila dibanding dengan Ultra Bent –A, memiliki konten montmorilonit yang baik, memiliki kekuatan basah yang cukup baik dan kekuatan kering yang cukup. Jenis bentonit ini memiliki stabilitas panas yang cukup baik. Berikut komposisi bentonit jenis Ultra Bent –B antara lain :

Tabel 2. Komposisi bentonit jenis Ultra Bent -B

No Formula Consentrasi/ Kadar

commit to user

Tabel 2. Lanjutan komposisi bentonit jenis Ultra Bent -B

9 SO3 0,46 %

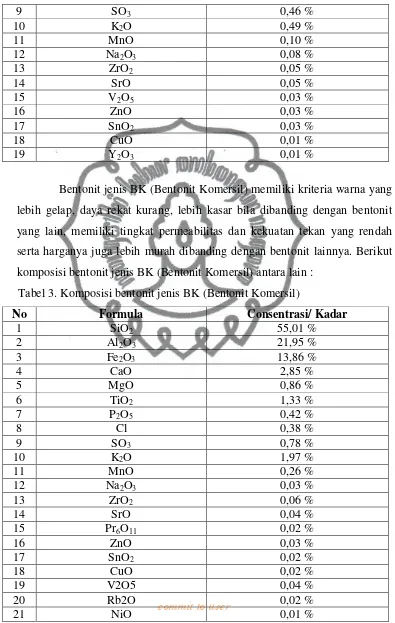

Bentonit jenis BK (Bentonit Komersil) memiliki kriteria warna yang lebih gelap, daya rekat kurang, lebih kasar bila dibanding dengan bentonit yang lain, memiliki tingkat permeabilitas dan kekuatan tekan yang rendah serta harganya juga lebih murah dibanding dengan bentonit lainnya. Berikut komposisi bentonit jenis BK (Bentonit Komersil) antara lain :

Tabel 3. Komposisi bentonit jenis BK (Bentonit Komersil)

No Formula Consentrasi/ Kadar

commit to user

Gambar 3. Jenis Bentonit (sumber : Polman Ceper Klaten)

4. Permeabilitas (Kemampuan Alir Gas)

Permeabilitas adalah kemampuan cetakan untuk mengeluarkan atau membuang gas-gas dari cairan logam maupun gas-gas hasil reaksi antara cetakan itu sendiri terhadap logam cair melalui lubang pori-pori pada cetakan dengan kecepatan dan waktu tertentu pada saat pembekuan cairan logam. Permeabilitas adalah sifat yang paling penting terhadap hasil dari benda coran. Pasir cetak yang telah dipadatkan harus dapat mengalirkan uap dan gas-gas yang dilepaskan oleh logam panas pada waktu dilakukan penuangan dalam cetakan. Apabila cetakan tidak bisa mengeluarkan atau mengalirkan gas-gas dengan baik, maka akan terjadi cacat coran yang berupa rongga udara atau lubang-lubang hasil coran. Permeabilitas ini tergantung pada beberapa faktor antara lain, bentuk butiran pasir, kehalusan, kadar air, dan jumlah bahan pengikat.

Permeabilitas pada cetakan yang menggunakan cetakan tangan juga dipengaruhi oleh cara menumbuk atau pemadatan pada cetakan yang biasanya dilakukan pada bagian pembuatan cetakan, permeabilitas akan berubah apabila cara menumbuknya (memadatkan) tidak tetap. Pengujian kemampuan alir gas (permeabilitas) menurut standar dilakukan menggunakan alat

Permeability Tester, untuk mencari perbedaan tekanan dan waktu yang

diperlukan untuk melewatkan udara dengan cara membuat spesimen dengan ukuran Ø 50 mm dan tinggi 50 mm dengan memadatkan pasir dalam silinder pemadat yang telah mendapatkan pukulan pemadatan sebanyak tiga kali,

commit to user

kemudian diuji menggunakan alat tersebut (Laboratorium Politeknik Manufaktur Ceper Klaten).

Perbedaan hasil akan terlihat jika waktu yang ditempuh dalam melewatkan tekanan yang sama tersebut menjadi berbeda. Jadi standarisasi alat yang digunakan dalam penelitian akan sangat menentukan hasil penelitian, demikian juga dengan dukungan dari teknisi maupun kalibrasi alat harus benar-benar baik dan mempunyai validitas yang tinggi.

Dalam pengukuran permeabilitas, persamaan yang digunakan sebagai berikut:

Besar kecilnya nilai permeabilitas biasanya digunakan atas dasar jenis logam yang akan dituang ke dalam cetakan, serta tebal tipisnya dinding dari benda tuangnya.

5. Kekuatan Tekan

commit to user

rontokan dan pembengkakan cetakan, untuk menghindari perubahan bentuk dari cetakan nilai kekuatan tekan harus mempunyai satuan harga minimum yang sesuai dengan jenis cetakan pasir yang digunakan (Laboratorium Politeknik Manufaktur Ceper Klaten). Sebaliknya kekuatan tekan yang berlebihan mengakibatkan pembongkaran cetakan yang susah dan cetakan dapat retak.

Kekuatan tekan ada dua macam yaitu kekuatan tekan basah dan kekuatan tekan kering. Kekuatan tekan basah adalah kekuatan yang terdapat pada pasir cetak setelah pasir tersebut dicampur dengan air dan dalam pasir cetak tersebut masih ada air. Kekuatan basah ini dipengaruhi oleh kadar air dan kadar lempung. Apabila kadar lempung tetap dan kadar air bertambah maka kekuatan akan meningkat sampai titik maksimal tapi akan turun pada titik tertentu. Kadar air tidak lagi sebagai aktifator dari lempung, sehingga lempung akan menjadi pasta dan dapat menurunkan kekuatan basah dari pasir cetak tersebut.

Kekuatan tekan kering adalah kekuatan yang terdapat pada pasir cetak setelah air bebas yang terdapat dalam pasir cetak sudah habis. Pasir tersebut mempunyai kekuatan untuk melawan erosi dan tekanan statis. Kekuatan tekan kering ini dipengaruhi oleh kadar air dan lempung. Bila kadar lempung tetap dan kadar air bertambah maka kekuatan tekan kering akan meningkat. Berlawanan dengan kekuatan tekan basah, semakin banyak air yang terdapat di dalam pasir cetak, maka lempung akan semakin encer dan akan meyebar lalu menyelimuti pasir sehingga air bebas yang terdapat dalam pasir sudah menguap maka kekuatan kering meningkat.

Pengujian kekuatan tekan pada pasir cetak dilakukan dengan alat

Universal Sand Strength Machine. Dengan ukuran spesimen Ø 50 mm dan

tinggi 50 mm, yang diukur dalam pengujian ini adalah kemampuan terhadap tekanan sampai spesimen pengujian mengalami patah atau patahan. Kekuatan tekan dapat dihitung:

commit to user

Laju pembebanan pada pengujian ini adalah 30 gr/cm2/detik untuk spesimen basah, sedangkan untuk spesimen kering sebesar 150 gr/cm2/detik. Ketentuan-ketentuan itu hanya berlaku bagi spesimen standar (Surdia, T., dan Chijiwa, K. 2000).

B. Penelitian yang Relevan

Pada dasarnya suatu penelitian tidak beranjak dari nol secara murni, akan tetapi pada umumnya telah ada acuan yang mendasari atau penelitian yang terdahulu dan sejenis. Penelitian yang akan dilakukan ini merujuk pada penelitian yang telah dilakukan sebelumnya.

Penelitian yang dilakukan oleh Andika Agus Purwono (2005) menunjukkan bahwa variasi campuran kadar air dengan bahan pengikat bentonit terhadap permeabilitas dan kekuatan tekan. Variabel bebas dalam penelitian ini adalah variasi campuran kadar air pada bahan pengikat bentonit dan variabel terikatnya adalah kemampuan alir gas (permeabilitas) dan kekuatan tekan cetakan pasir basah. Penelitian ini menggunakan metode eksperimen. Hasil penelitian yang dilakukan di Laboratorium Politeknik Manufaktur Ceper Klaten ini menunjukkan bahwa variasi campuran kadar air dengan bahan pengikat bentonit yang optimal yaitu pada campuran yang kadar air dengan bahan pengikat bentonit yang paling sedikit sehingga menghasilkan cetakan dengan tingkat permeabilitas yang baik dan mempunyai kekuatan tekan yang sesuai dengan logam cair yang akan dituang.

commit to user

I Made Astika, DNK Putra Negara, Made Agus Susantika dengan judul “Pengaruh Jenis Pasir Cetak dengan Zat Pengikat Bentonit Terhadap Sifat Permeabilitas dan Kekuatan Tekan Basah Cetakan Pasir (Sand Casting)”. Dalam penelitian ini digunakan jenis pasir laut, pasir gunung dan pasir sungai, dengan variasi zat pengikat bentonit 4%, 6%, dan 8%, dan kadar air 4%. Pengujian yang dilakukan adalah uji kekuatan tekan dan permeabilitas.

Hasil penelitian menunjukkan bahwa penambahan zat pengikat bentonit berpengaruh terhadap sifat permeabilitas dan kekuatan tekan cetakan pasir, sedangkan jenis pasir tidak memberikan pengaruh yang nyata. Permeabilitas cetakan pasir paling tinggi diperoleh pada penggunaan pasir gunung dengan zat pengikat bentonit 4% yaitu sebesar 24,71 cm3/min, dan kekuatan tekan pasir cetak paling tinggi diperoleh pada penggunaan pasir laut dengan zat pengikat bentonit 8% yaitu sebesar 0,78 N/cm2.

Dari beberapa penelitian tersebut dapat ditarik garis besar bahwa bahan pengikat yang digunakan dalam proses pembuatan cetakan akan sangat mempengaruhi tingkat permeabilitas, kekuatan pasir cetak dan hasil dari pengecoran, sehingga dalam penelitian yang dilakukan oleh peneliti akan memvariasikan jenis bahan pengikat agar memperoleh tingkat permeabilitas yang cocok, mempunyai kekuatan yang sesuai serta hasil cetakan yang baik dan maksimal pada cetakan pasir green sand (cetakan pasir basah).

C. Kerangka Pemikiran

Pada proses pembuatan cetakan menentukan campuran jenis pasir dan

pengikatnya merupakan hal yang sangat penting, karena faktor jenis pasir sangat

berpengaruh pada hasil yang dicapai. Salah satu dari sifat-sifat mekanik bahan

yang penting adalah kekerasan yang dimiliki oleh pasir. Sifat ini sangat

diperlukan bagi pasir khususnya untuk pasir yang dalam penggunaannya sering

mengalami pembebanan kejut dan abrasi yang berulang-ulang.

commit to user

setelah diambil dicuci terlebih dulu, kemudian diklasifikasikan dalam bentuk maupun besar butirnya.

Pada penelitian ini digunakan molding (cetakan) dibuat dari pasir cetak

dicampur dengan bahan pengikatnya. Campuran pasir ini diaduk di dalam mixer hingga kedua komponen bercampur. Campuran pasir ini lalu dituang ke dalam tabung besi. Sesudah ditaruh hingga penuh, pasir lalu ditumbuk sebanyak tiga kali hingga berukuran Ø 50 dan tinggi 50 mm.

Variasi pada penelitian ini dengan mengubah jenis bahan pengikat bentonit yaitu Ultra Bent –A, Ultra Bent –B, dan BK. Penelitian ini bertujuan untuk mengetahui pengaruh variasi jenis bentonit terhadap tingkat permeabilitas dan kekuatan tekan pasir cetak pada cetakan pasir green sand.

Berdasarkan uraian di atas ditentukan paradigma penelitian sebagai berikut:

Keterangan:

X : Variasi Jenis Bentonit Y1: Tingkat Permeabilitas Y2: Kekuatan Tekan Pasir Cetak

Gambar 4. Kerangka Pemikiran Penelitian

D. Hipotesis Penelitian

Hipotesis adalah pernyataan tentative yang merupakan dugaan sementara mengenai apa saja yang sedang diamati dalam usaha untuk memahaminya. Fungsi hipotesis yaitu untuk menguji kebenaran suatu teori, memberikan gagasan baru untuk mengembangkan suatu teori dan memperluas pengetahuan peneliti mengenai suatu gejala yang sedang dipelajari.

X

Y1

commit to user

Berdasarkan rumusan masalah dan kerangka pemikiran di atas dapat diambil hipotesis sebagai berikut:

1. Adanya pengaruh dari variasi jenis bentonit terhadap tingkat permeabilitas pada cetakan pasir green sand.

commit to user

32 BAB III

METODOLOGI PENELITIAN

A. Tempat dan Waktu Penelitian

1. Tempat Penelitian

Penelitian ini dilaksanakan di Laboratorium Politeknik Manufaktur Ceper Klaten yang beralamat di Batur, Tegalrejo, kecamatan Ceper, Kabupaten Klaten, dengan obyek penelitian adalah benda uji cetakan pasir green sand (spesimen cetakan pasir basah) yang diberi perlakuan. Adapun alasan pemilihan tempat tersebut adalah:

a. Laboratorium Polman Ceper sudah terakreditasi dari Komite Akreditasi Nasional (KAN), sebagai laboratorium yang sudah terakreditasi dimana hasil pengujian yang dilakukan dapat diakui secara nasional.

b. Merupakan lembaga dibidang jasa pemeriksaan dan pengujian bahan dan produk logam ferro, non ferro dan pengujian pasir cetak pengecoran logam.

2. Waktu Penelitian

Penelitian ini telah dilaksanakan mulai dari bulan Maret 2012 sampai bulan Juli 2012. Adapun jadwal pelaksanaan kegiatan sebagai berikut:

commit to user

B. Pendekatan dan Jenis Penelitian

Penelitian ini adalah penelitian eksperimen yang dilaksanakan di laboratorium dengan kondisi dan perlengkapan yang disesuaikan dengan kebutuhan untuk memperoleh data tentang pengaruh variasi jenis bentonit terhadap tingkat permeabilitas dan kekuatan tekan pada cetakan pasir green sand.

Adapun yang dimaksud dengan desain eksperimen adalah eksperimen yang dilakukan dengan sengaja dan secara sistematis mengadakan perlakuan atau tindakan pengamatan yang dilakukan peneliti untuk melihat efek yang terjadi pada tindakan tersebut. Desain eksperimen yang digunakan dalam penelitian ini adalah desain eksperimen acak sempurna dimana perlakuan dikenakan sepenuhnya secara acak kepada unit-unit eksperimen.

Obyek dalam penelitian ini adalah benda uji pasir cetak basah (spesimen cetakan pasir green sand) yang diberi perlakuan. Cetak pasir green sand dengan bahan pembentuknya adalah pasir silika, bentonit, air dan bahan imbuh jika diperlukan. Komposisi pasir silika, bentonit, dan air dibuat tetap, bentonit dibuat bervariasi jenisnya yaitu Ultra Bent –A, Ultra Bent –B, dan BK. Perlakuan-perlakuan yang dilakukan sebagai berikut :

1. Cetakan pasir green sand dengan campuran pasir silika + Bentonit (Ultra Bent –A) + air.

2. Cetakan pasir green sand dengan campuran pasir silika + Bentonit (Ultra Bent –B) + air.

3. Cetakan pasir green sand dengan campuran pasir silika + Bentonit (BK) + air.

C. Data dan Sumber Data

commit to user

Pengumpulan data dalam penelitian ini menggunakan metode dokumentasi, observasi, dan eksperimen langsung yaitu metode pengumpulan data penelitian yang dengan sengaja dan secara sistematis mengadakan perlakuan atau tindakan pengamatan terhadap suatu variabel.

D. Teknik Sampling

Tujuan digunakan teknik sampling adalah untuk menentukan seberapa banyak sampel yang akan diambil dalam penelitian. Dalam penelitian ini sampel penelitian diambil dengan menggunakan teknik purposive sampling (sampling bertujuan) yang artinya “teknik pengambilan sampel yang dilakukan hanya untuk tujuan tertentu saja” (Sugiyono, 2007).

Sementara menurut (Suharsimi Arikunto, 2002) teknik purposive

sampling adalah “sampel yang dilakukan dengan cara mengambil subyek bukan

didasarkan atas strata, random atau daerah, tetapi didasarkan adanya tujuan tertentu”.

1. Populasi Penelitian

Populasi menurut (Suharsimi Arikunto, 2002), menyatakan bahwa populasi adalah keseluruhan subyek penelitian. Populasi penelitian ini adalah cetakan pasir green sand.

2. Sampel Penelitian

Menurut (Suharsimi Arikunto, 2002) “sampel adalah bagian atau wakil populasi yang diteliti”. Sampel dalam penelitian ini adalah spesimen berbentuk tabung dari pasir cetak yang berukuran Ø 50 mm x 50 mm dengan variasi jenis bentonit yang berbeda. Jumlah sampel ada 3 buah spesimen dengan 3 kali pengulangan pengujian.

E. Teknik Pengumpulan Data

1. Identifikasi Variabel

commit to user

(Sugiyono, 2007) menyebutkan “variabel merupakan gejala yang menjadi fokus penelitian untuk diamati, variabel itu sebagai atribut dari sekelompok orang atau obyek yang mempunyai variasi antara satu dengan yang lainnya dalam kelompok itu”.

a. Variabel Bebas

Variabel bebas adalah variabel yang menjadi sebab timbulnya atau berubahnya variabel terikat. Munculnya variabel ini tidak dipengaruhi atau tidak ditentukan oleh ada atau tidaknya variabel lain. Tanpa adanya variabel bebas, maka tidak akan ada variabel terikat. Jika variabel bebas berubah, maka akan muncul variabel terikat yang berbeda atau yang lain. Variabel bebas dalam penelitian ini adalah variasi jenis bentonit pada cetakan pasir

green sand.

b. Variabel Terikat

Variabel terikat adalah himpunan sejumlah gejala yang memiliki pula sejumlah aspek di dalamnya, yang berfungsi menerima atau menyesuaikan diri dengan kondisi lain, yang disebut variabel bebas. Dengan kata lain ada atau tidaknya variabel terikat tergantung ada atau tidaknya variabel bebas. Dalam penelitian ini variabel terikatnya adalah tingkat permeabilitas dan kekuatan tekan pasir cetak.

c. Variabel Kontrol

Variabel kontrol merupakan himpunan sejumlah gejala yang memiliki berbagai aspek atau unsur didalamnya, yang berfungsi untuk mengendalikan variabel terikat yang akan muncul bukan dikarenakan variabel lain, tetapi benar-benar karena variabel bebas.

commit to user 2. Instrumen Penelitian

Bahan yang digunakan dalam penelitian ini adalah pasir cetak dengan variasi jenis bentonit, diperoleh disalah satu perusahaan pengecoran logam yaitu di Politeknik Manufaktur Ceper, Klaten.

Alat yang digunakan dalam penelitian tersebut sebagai berikut:

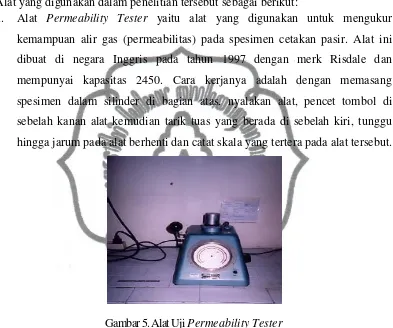

a. Alat Permeability Tester yaitu alat yang digunakan untuk mengukur kemampuan alir gas (permeabilitas) pada spesimen cetakan pasir. Alat ini dibuat di negara Inggris pada tahun 1997 dengan merk Risdale dan mempunyai kapasitas 2450. Cara kerjanya adalah dengan memasang spesimen dalam silinder di bagian atas, nyalakan alat, pencet tombol di sebelah kanan alat kemudian tarik tuas yang berada di sebelah kiri, tunggu hingga jarum pada alat berhenti dan catat skala yang tertera pada alat tersebut.

Gambar 5. Alat Uji Permeability Tester

commit to user

Gambar 6. Alat Uji Universal Sand Strength Machine

c. Timbangan Pasir digunakan untuk menimbang jumlah pasir cetak dan bahan pengikat sesuai kebutuhan. Alat ini dibuat di negara Inggris pada tahun 1997 dengan merk Risdale dan mempunyai kapasitas 1000 gram dengan ketelitian 0,1 gram.

Gambar 7. Timbangan Pasir

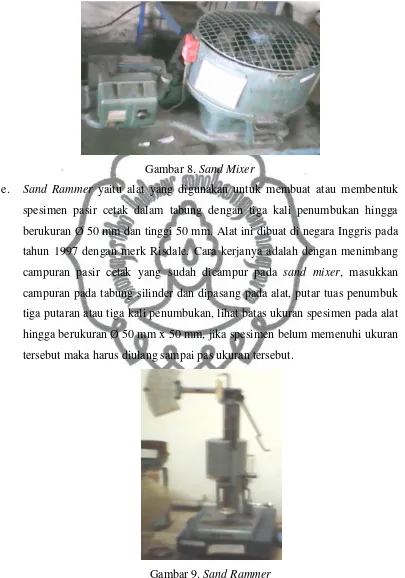

d. Sand Mixer adalah alat yang digunakan untuk mencampur pasir silika, bahan

commit to user

Gambar 8. Sand Mixer

e. Sand Rammer yaitu alat yang digunakan untuk membuat atau membentuk

spesimen pasir cetak dalam tabung dengan tiga kali penumbukan hingga berukuran Ø 50 mm dan tinggi 50 mm. Alat ini dibuat di negara Inggris pada tahun 1997 dengan merk Risdale. Cara kerjanya adalah dengan menimbang campuran pasir cetak yang sudah dicampur pada sand mixer, masukkan campuran pada tabung silinder dan dipasang pada alat, putar tuas penumbuk tiga putaran atau tiga kali penumbukan, lihat batas ukuran spesimen pada alat hingga berukuran Ø 50 mm x 50 mm, jika spesimen belum memenuhi ukuran tersebut maka harus diulang sampai pas ukuran tersebut.

Gambar 9. Sand Rammer

commit to user Gambar 10. Gelas Ukur

g. Cetakan Spesimen digunakan untuk membuat spesimen pasir cetak untuk diuji. Berbentuk silinder dengan ukuran diameter dalam 50 mm dan tinggi 120 mm.

Gambar 11. Cetakan Spesimen Pasir Cetak

commit to user

Gambar 12. Spesimen Cetakan Pasir Green Sand

F. Teknik Analisis Data

Salah satu bagian terpenting dalam proses kegiatan penelitian adalah melakukan kegiatan analisis terhadap data-data yang telah terkumpul. Teknik analisis data yang digunakan dalam penelitian ini menggunakan data deskriptif yang dilakukan dengan cara menggambarkan dan merangkum pengamatan dari penelitian yang dilakukan. Data yang dihasilkan digambarkan secara grafis dalam histogram atau poligon frekuensi sehingga lebih mudah dibaca. Analisis data hasil pengujian variasi jenis bentonit yaitu Ultra Bent –A, Ultra Bent –B, dan BK (Bentonit Komersil) yang dilakukan pada penelitian ini sebagai berikut: 1. Analisis Hasil Pengujian Permeabilitas

Pada hasil cetakan pasir green sand akan dilakukan pengujian permeabilitas dengan menggunakan spesimen variasi jenis bentonit yaitu

50

commit to user

Ultra Bent –A, Ultra Bent –B, dan BK. Dari ketiga variasi tersebut akan diperoleh jenis cetakan pasir yang baik untuk dialiri gas. Pengujian permeabilitas (kemampuan alir gas) menurut standar dilakukan dengan menggunakan alat Permeability Tester, untuk mencari perbedaan tekanan dan waktu yang diperlukan untuk melewatkan udara dengan cara membuat spesimen dengan ukuran Ø 50 mm dan tinggi 50 mm dengan memadatkan pasir dalam silinder pemadat yang telah dipadatkan sebanyak tiga kali, kemudian diuji menggunakan alat tersebut dan hasilnya dapat dibaca dalam alat tersebut kemudian dicatat angkanya.

2. Analisis Kekuatan Tekan Pasir Cetak

Kekuatan tekan adalah kemampuan untuk dapat menahan aliran logam cair yang mempunyai tekanan pada waktu masih panas yang bisa menyebabkan cetakan pasir itu mengalami perubahan bentuk atau kerontokan pada cetakan. Kekuatan tekan yang kurang mengakibatkan cetakan rapuh atau mudah rontok, karena tidak kuat menahan tekanan dari cairan logam yang panas, sehingga menimbulkan cacat rontokan dan pembengkakan cetakan. Untuk menghindari perubahan bentuk dari cetakan, nilai kekuatan tekan harus mempunyai satuan harga minimum yang sesuai dengan jenis cetakan pasir yang digunakan. Pengujian kekuatan tekan pada cetakan pasir biasanya dilakukan dengan mengunakan alat Universal Sand Strength Machine. Dengan ukuran spesimen Ø 50 mm dan tinggi 50 mm, pengujian kekuatan tekan adalah kemampuan terhadap tekanan sampai spesimen pengujian mengalami patah atau patahan.

G. Prosedur Penelitian

Langkah-langkah pengumpulan data dalam penelitian ini adalah:

1. Persiapan eksperimen

commit to user

a. Menyiapkan bahan-bahan yang akan digunakan untuk membuat spesimen percobaan (pasir silika, bentonit, dan air).

b. Menyiapkan timbangan kemudian menimbang komposisi campuran pasir silika, bentonit, dan air.

c. Persiapan campuran pasir untuk bahan spesimen.

1) Ambil pasir silika, bentonit dan air kemudian ditimbang sesuai komposisi yang ditentukan.

2) Campur pasir dan bentonit dalam wadah tersendiri.

3) Masukan campuran pasir dan bentonit dalam pengaduk (mixer) yang khusus dipergunakan untuk pencampuran pasir cetak kemudian tambahkan air yang sudah ditakar kedalam mixer. 4) Aduk hingga tercampur merata selama 5 menit.

5) Keluarkan campuran dari mixer, letakan dalam tempat tertutup, agar kadar air dalam campuran tidak berkurang.

6) Pasir telah siap untuk dibuat spesimen dan dilakukan pengujian. 2. Pelaksanaan eksperimen

a. Pembuatan spesimen (campuran antara pasir, bentonit, dan air) pengujian berbentuk silinder. Spesimen ini sesuai standar mempunyai garis tengah diameter 50 mm dan tinggi 50 mm, untuk lebih jelasnya dapat dilihat gambar 12. Untuk pembuatannya diperlukan berat sampel pasir yang akan dipadatkan dengan melakukan pemadatan atau penekanan sebanyak tiga kali pada alat pemadat (Sand Rammer).

b. Pengujian kemampuan alir gas (permeabilitas), spesimen yang telah berbentuk silinder kemudian dilakukan pengujian kemampuan alir gas dengan menggunakan alat uji permeability Tester.

c. Pengukuran kekuatan tekan menggunakan alat Universal Sand

Strength Machine dengan cara melepas spesimen dari cetakan

commit to user 3. Tahap eksperimen

Tahap eksperimen dalam penelitian ini dapat digambarkan dengan bagan aliran proses eksperimen sebagai berikut:

Gambar 13. Bagan Alir Proses Eksperimen Mulai

Penyediaan Bahan Pembuatan Cetakan Pasir Green Sand

Pembuatan Spesimen dengan Variasi Jenis Bentonit (Ultra Bent –A, Ultra Bent –B, BK)

Uji Permeabilitas

Uji Kekuatan Tekan

Analisis Data

Kesimpulan

commit to user

44 BAB IV

HASIL PENELITIAN DAN PEMBAHASAN

A. Deskripsi Data

Telah dijelaskan pada Bab III, bahwa dalam penelitian ini data diperoleh berupa angka-angka (nilai) dari permeabilitas dan kekuatan tekan cetakan pasir

green sand dengan campuran bentonit yang bervariasi. Penelitian ini merupakan

penelitian eksperimen yang melibatkan satu faktor bebas. Faktor tersebut adalah perlakuan variasi jenis bentonit (Ultra Bent –A, Ultra Bent –B, BK). Variabel terikat dalam penelitian ini adalah tingkat permeabilitas dan kekuatan tekan cetakan pasir green sand. Jumlah keseluruhan sampel dalam penelitian sebanyak 3 buah yang dilakukan pengulangan sebanyak 3 kali perlakuan sehingga total data sebanyak 9 data pengamatan.

Data penelitian yang berjumlah 9 data tersebut terbagi dalam 3 kelompok, yakni campuran pasir silika dengan ultra bent –A, campuran pasir silika dengan ultra bent –B, dan campuran pasir silika dengan bentonit BK (Bentonit Komersil). Hasil dari pengujian dari tiap-tiap kelompok pasir green sand terhadap permeabilitas dan kuat tekan dapat dilihat pada tabel 1 berikut ini : Tabel 4. Hasil Pengujian Tingkat Permeabilitas berdasarkan Variasi Jenis

Bentonit pada Cetakan Pasir Green Sand

Jenis Pengujian Jenis Bentonit

commit to user

Dari hasil pengujian yang diperoleh dalam perhitungan tingkat permeabilitas dari variasi jenis bentonit pada cetakan pasir green sand, maka dapat digambarkan dengan histogram sebagai berikut :

Gambar 14. Pengaruh Variasi Jenis Bentonit terhadap Tingkat Permeabilitas Cetakan Pasir Green Sand

Dari tabel 4 dan gambar 14 di atas dapat dilihat bahwa ada pengaruh pada tingkat permeabilitas dengan variasi jenis bentonit yang digunakan. Jenis Ultra Bent –A mempunyai rata-rata tingkat permeabilitas sebesar 66,00, jenis Ultra Bent –B rata-rata permeabilitasnya sebesar 76,00, dan jenis BK memiliki rata-rata permeabilitas sebesar 66,00. Dari ketiga jenis bentonit tersebut mempunyai tingkat permeabilitas yang berbeda dan jenis bentonit yang digunakan dalam pembuatan cetakan mempunyai pengaruh yang berbeda pula.

commit to user

Tabel 5. Hasil Pengujian Kuat Tekan berdasarkan Variasi Jenis Bentonit pada Cetakan Pasir Green Sand

Dari hasil pengujian yang diperoleh dalam perhitungan kuat tekan dari variasi jenis bentonit pada cetakan pasir green sand, maka dapat digambarkan dengan histogram dan grafik sebagai berikut :