BAB II

TINJAUAN PUSTAKA

Pada bab ini penulis menyajikan beberapa teori yang berhubungan dengan tugas akhir untuk dijadikan landasan teori dalam pembahasan selanjutnya. Teori berisi definis-definisi maupun penjelasan dari alat-alat (tools) yang akan digunakan.

2.1 Pengertian Kualitas

Apa yang kita maksud dengan kata kualitas? Kata kualitas memiliki banyak arti. Beberapa arti yang sangat penting adalah:

• Kualitas terdiri dari fitur-fitur produk yang memenuhi kebutuhan pelanggan dan dengan demikian memberikan kepuasan produk.

• Kualitas terdiri dari kebebasan dari kekurangan, atau dengan kata lain, tidak adanya cacat. Secara subyektif orang mengatakan kualitas adalah sesuatu yang cocok dengan selera (fitness for use).

Ada 6 kriteria kualitas yang harus diterapkan oleh suatu perusahaan terhadap produk yang dihasilkan :

1. Kinerja produk, yaitu gambaran keadaan yang sebenarnya dari kualitas produk dan pelayanan yang diberikan kepada costumer dengan benar.

2. Karakteristik pelengkap atau tambahan produk, yaitu kemampuan atau keistimewaan yang dimiliki suatu produk selain dari fungsi utama produk. 3. Kehandalan dan daya tahan produk, yaitu kehandalan suatu produk dalam

penggunaannya secara normal dan berapa lama produk dapat digunakan. 4. Kemudahan pengoperasian dan perbaikan produk.

5. Penampilan, daya tarik dan corak produk, yaitu tampilan, desain, corak dan daya tarik dari suatu produk.

6. Etik profil dan citra produk, yaitu kesan pelanggan terhadap produk.

2.1.1. Konsep Kualitas Pada Industri Manufaktur

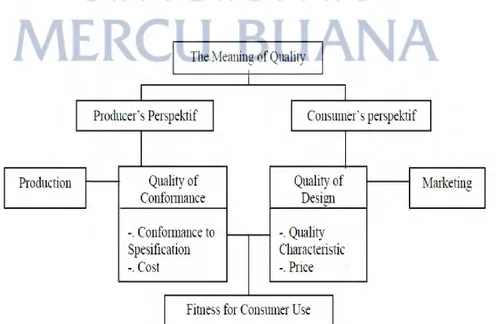

Secara umum dapat dikatakan bahwa kualitas produk atau jasa itu akan diwujudkan bila orientasi seluruh kegiatan perusahaan atau organisasi tersebut berorientasi pada kepuasan konsumen. Apabila diutarakan secara rinci, kualitas memiliki dua perspektif, yaitu perspektif produsen dan perspektif konsumen. Menurut Russel (1966), perspektif kualitas dapat digambarkan sebagai berikut :

Apabila kita perhatikan, maka kedua perspektif itu akan bertemu pada satu kata ”fitness for customer use”. merupakan kesesuaian antara konsumen dengan produsen, sehingga dapat membuat standard yang disepakati bersama dan dapat memenuhi kebutuhan dan harapan kedua belah pihak.

Kualitas pada industri manufaktur selain menekankan pada produk yang dihasilkan, juga perlu diperhatikan kualitas pada proses produksi. Bahkan yang terbaik adalah apabila perhatian pada kualitas bukan pada produk akhir, melainkan pada proses produksinya atau produk yang masih dalam proses (work in proses), sehingga bila diketahui ada defect atau kesalahan masih dapat diperbaiki. Dengan demikian, produk akhir yang dihasilkan adalah produk yang bebas defect dan tidak ada lagi pemborosan yang harus dibayar mahal karena produk tersebut harus dibuang atau dilakukan pengerjaan ulang.

Menurut Feigenbaum (1991) pada zaman modern fungsi mutu berkembang melalui beberapa tahap yaitu:

1. Inspeksi (Inspection)

Konsep mutu modern dimulai pada tahun 1920-an. Kelompok mutu yang utama adalah inspeksi. Selama produksi, para inspektor mengukur hasil produksi berdasarkan spesifikasi. Bagian inspeksi independen, biasanya mereka melapor ke pabrik. Hal ini menyebabkan perbedaan pendapat kepentingan. Seandainya inspeksi menolak hasil satu alur produksi yang tidak sesuai maka bagian pabrik berusaha meloloskannya tanpa memperdulikan mutu itu sendiri.

2. Pengendalian Mutu (Quality Control)

Pada tahun 1940-an kelompok inspeksi berkembang menjadi bagian pengendalian mutu. Adanya perang dunia II mengharuskan produk militer yang bebas cacat. Hal ini harus dapat diantisipasi melalui pengendalian mutu yang dilakukan selama proses produksi. Tanggung jawab mutu dialihkan ke bagian Quality Control yang independen. Bagian ini memiliki otonomi penuh dan terpisah dari bagian pabrik.

1. Pemastian Mutu (Quality Assurance)

Rekomendasi yang dihasilkan dari teknis-teknis statistik sering kali tidak dapat dilayani oleh struktur pengambilan keputusan yang ada. Pengendalian mutu (Quality Control) berkembang menjadi pemastian mutu (Quality Assurance). Bagian pemastian mutu difokuskan untuk memastikan proses dan mutu produk melalui pelaksanaan audit operasi, pelatihan, analisis kinerja teknis dan petunjuk operasi untuk peningkatan mutu.

4. Manajemen Mutu (Quality Management)

Memastikan mutu bekerja berdasarkan status quo, sehingga upaya yang dilakukan hanyalah memastikan pelaksanaan pengendalian mutu, tatapi sangat sedikit pengaruh untuk meningkatkannya. Karena itu, untuk mengantisipasi persaingan, aspek mutu perlu dievaluasi dan direncanakan perbaikannya melalui penerapan fungsi-fungsi manajemen mutu.

5. Manajemen Mutu Terpadu (Total Quality Management)

Dalam perkembangannya manajemen mutu, ternyata bukan hanya fungsi produksi yang mempengaruhi kepuasan pelanggan terhadap mutu sehingga tanggung jawab terhadap mutu tidak hanya dibebankan kepada suatu bagian tertentu tetapi menjadi tanggung jawab seluruh individu di perusahaan. Pola inilah yang disebut sebagai Total Quality Management.

2.2. Pengendalian Kualitas

2.2.1. Pengertian Pengendalian Kualitas (Quality Control)

Pengendalian dalam istilah industri dapat diidentifikasikan sebagai suatu proses untuk mendelegasikan tanggung jawab dan wewenang untuk kegiatan manajemen sambil tetap menggunakan cara-cara untuk menjamin hasil yang memuaskan (Feigenbaum A.V : 1983).

Pengendalian menurut J.M. Juran adalah sebagai keseluruhan cara yang digunakan untuk menentukan dan mencapai standard. Apabila ingin memutuskan untuk melaksanakan sesuatu, dimulai dengan sebuah rencana, kemudian bekerja menurut rencana tersebut, dan meninjau kembali hasilnya. Pengendalian merupakan semua kegiatan atau usaha menjamin agar hasil dari pada pelaksana sesuai dengan tujuan yang telah ditetapkan dalam rencana.

Kualitas atau mutu suatu produk adalah gabungan seluruh karakteristik produk dan pelayanan baik dari segi rekayasa, manufaktur, pemasaran, sampai pada perawatan dan purna jualnya. Produk yang berkualitas secara umum mempunyai karakteristik, yaitu :

1. Produk yang memiliki kecocokan dalam penggunaan. 2. Produk yang memiliki spesifikasi produsen.

3. Produk yang memenuhi keinginan konsumen.

2.2.2. Non Conforming Product (NCP)

Pengendalian Produk Tidak Sesuai (Non Conforming Product) NCP product Ketidaksesuaian dapat diartikan sebagai suatu penyimpangan yang muncul dari yang sudah ditetapkan. Ketidaksesuaian ini paling sering terjadi pada produk atau jasa baik yang berasal dari supplier maupun dari sistem internal. Ketidaksesuain terjadi karena tidak terpenuhinya spesifikasi dan persyaratan yang telah ada. Persyaratan ini bisa datang dari pelanggan, badan pengawas eksternal atau prosedur internal perusahaan sendiri. Dalam mengidentifikasi ketidaksesuain dapat diketahui melalui keluhan pelanggan, audit internal, audit eksternal, pemeriksaan bahan masuk atau selama kegiatan pengujian dan inspeksi. Di dalam standard sistem manajemen mutu ISO 9001:2008 klausul 8.3 disebutkan: ”Organisasi harus memastikan bahwa produk yang tidak sesuai dengan persyaratan produk diidentifikasi dan dikendalikan untuk mencegah penggunaan atau penyerahan yang tidak dikehendaki. Artinya, harus ada mekanisme identifikasi produk tidak sesuai misalkan dengan cara pemberian “Tag” atau label Not Good (NG), label Non Conforming Product (NCP), label “Reject”, atau dengan cara disediakan area khusus produk tidak sesuai, atau pada beberapa perusahaan manufaktur dan produksi disediakan keranjang khusus untuk produk tidak sesuai. Semua itu dilakukan untuk menjamin barang rusak atau reject tidak terkirim ke tangan pelanggan.

2.3 Quality Improvement

Quality Improvement adalah suatu metodologi pengumpulan dan analisis data kualitas, serta menentukan dan menginterpretasikan pengukuran-pengukuran yang menjelaskan tentang proses dalam suatu sistem industri, untuk meningkatkan kualitas produk, guna memenuhi kebutuhan dan ekspektasi pelanggan. Proses peningkatan mutu (quality improvement) adalah dengan cara mengidentifikasi indikator mutu dalam pelayanan, memonitor indikator tersebut dan mengukur hasil dari indikator mutu tersebut yang tentunya mengarah pada outcome, serta selalu berfokus dalam rangka peningkatan proses, sehinga tingkat mutu dari hasil yang dicapai akan meningkat.

2.3.1 Kaizen

Pengertian Kaizen dalam Meningkatkan Kualitas dan Produktivitas Produksi - Kaizen adalah salah satu strategi dalam menerapkan Lean Manufacturing pada sebuah perusahaan. Istilah Kaizen berasal dari bahasa Jepang yaitu kata KAI [改] dan ZEN [善]. Kata “KAI” yang diterjemahkan ke dalam bahasa Indonesia memiliki arti “berubah” sedangkan “ZEN” yang artinya adalah “Baik”. Jadi jika diartikan secara langsung maka arti Kaizen adalah “Merubah menjadi lebih baik”. Di dalam Industri, Kaizen merupakan suatu strategi yang dipergunakan untuk melakukan peningkatan secara terus-menerus ke arah yang lebih baik terhadap proses produksi, kualitas produk, pengurangan biaya operasional, mengurangi pemborosan hingga peningkatan keamanan kerja.

Penerapan Strategi Kaizen dalam sebuah perusahaan memerlukan usaha dan kerjasama dari semua level karyawan perusahaan mulai dari level terendah sampai dengan Manajemen Puncak. Penerapan Strategi Kaizen lebih difokuskan pada perbaikan-perbaikan yang berskala kecil-menengah sehingga proyek-proyek perbaikan dapat dilakukan dengan cepat dan tepat sasaran. Metode-metode yang dipergunakan dalam identifikasi proyek-proyek Kaizen antara lain adalah Metode DMAIC dan PDCA.

Sasaran akhir kaizen adalah tercapainya Kualitas, Biaya, Distribusi (Quality, Cost, Delivery -- QCD). Pada praktiknya kaizen menempatkan kualitas pada prioritas tertinggi. Kaizen mengajarkan bahwa perusahaan tidak akan mampu bersaing jika kualitas produk dan pelayanannya tidak memadai, sehingga komitmen manajemen terhadap kualitas sangat dijunjung tinggi. Kualitas yang dimaksud dalam QCD bukan sekedar kualitas produk melainkan termasuk kualitas proses yang ditempuh dalam menghasilkan produknya. Kaizen merupakan aktivitas harian yang pada prinsipnya memiliki dasar sebagai berikut:

1. Berorientasi pada proses dan hasil.

2. Berpikir secara sistematis pada seluruh proses.

3. Tidak menyalahkan, tetapi terus belajar dari kesalahan yang terjadi di lapangan.

2.4 Langkah-Langkah Pengendalian Kualitas

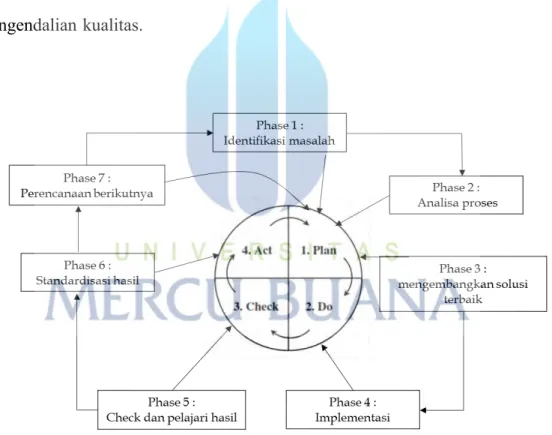

Pengendalian kualitas harus dilakukan melalui proses yang terus-menerus dan berkesinambungan. Proses pengendalian kualitas tersebut dapat dilakukan salah satunya dengan penerapan PDCA (plan-do-check-action) yang diperkenalkan

oleh Dr. W. Edwards Deming, seorang pakar kualitas ternama berkebangsaan Amerika Serikat, sehingga siklus ini disebut siklus deming (Deming Cycle/Deming

Wheel).

2.4.1 Siklus PDCA

Siklus PDCA umumnya digunakan untuk mengetes dan mengimplementasikan perubahan-perubahan untuk memperbaiki kinerja produk, proses atau suatu sistem di masa yang akan datang. PDCA adalah suatu proses pemecahan masalah empat langkah interaktif yang umum digunakan dalam pengendalian kualitas.

Penjelasan dari tahap-tahap dalam siklus PDCA adalah sebagai berikut: Nasution (2005):

1. Mengembangkan rencana (Plan)

Merencanakan spesifikasi, menetapkan spesifikasi atau standard kualitas yang baik, memberi pengertian kepada bawahan akan pentingnya kualitas produk, pengendalian kualitas dilakukan secara terus-menerus dan berkesinambungan.

Plan (Rencanakan) :

a) Menetapkan sasaran dan proses yang dibutuhkan untuk memberika hasil yang sesuai dengan spesifikasi.

b) Menetapkan tujuan dan proses yang diperlukan untuk memberikan hasil sesuai dengan output yang diharapkan.

c) Mengidentifikasi masalah yang akan diperiksa. Merumuskan pernyataan masalah tertentu dengan jelas mendefinisikan masalah.

Tools:

a) Pengamatan langsung dari proses b) Proses pemetaan

c) Flowcharting

d) Penyebab dan diagram Effect e) Analisis Pareto

2. Melaksanakan rencana (Do)

Rencana yang telah disusun diimplementasikan secara bertahap, mulai dari skala kecil dan pembagian tugas secara merata sesuai dengan kapasitas dan kemampuan dari setiap personil. Selama dalam melaksanakan rencana harus dilakukan pengendalian, yaitu mengupayakan agar seluruh rencana dilaksanakan dengan sebaik mungkin agar sasaran dapat tercapai.

Do (Kerjakan) :

a) Melakukan perubahan untuk perbaikan yang direncanakan. b) Melaksanakan rencana, melaksanakan proses, membuat produk. c) Mengumpulkan data untuk charting dan analisis.

d) Menetapkan kriteria keberhasilan eksperimen Tools:

a) Desain Eksperimen b) Pada pelatihan kerja

c) Manajemen pemangku kepentingan dan komunikasi 3. Memeriksa atau meneliti hasil yang dicapai (Check)

Memeriksa atau meneliti merujuk pada penetapan apakah pelaksanaannya berada dalam jalur, sesuai dengan rencana dan memantau kemajuan perbaikan yang direncanakan. Membandingkan kualitas hasil produksi dengan standard yang telah ditetapkan.

Check (Cek) :

a) Memantau dan mengevaluasi proses dan hasil terhadap sasaran dan spesifikasi dan melaporkan hasilnya.

b) Pelajari hasil aktual dan membandingkan terhadap hasil yang diharapkan untuk memastikan perbedaan.

c) Kumpulkan / menganalisis data pada solusi d) Evaluasi Hasil

e) Validasi hipotesis

Mencapai yang diinginkan

a) Jika YA pergi untuk bertindak (Act)

b) Pergi ke tempat lain untuk merencanakan, merevisi pernyataan hipotesis / masalah

Tools:

a) Pengamatan langsung dari proses b) Grafik kontrol

c) Key Performance Indicator

4. Melakukan tindakan penyesuaian bila diperlukan (Action)

Penyesuaian dilakukan apabila dianggap perlu, yang didasarkan hasil analisis di atas. Penyesuaian berkaitan dengan standardisasi prosedur baru guna menghindari timbulnya kembali masalah yang sama atau menetapkan sasaran baru bagi perbaikan berikutnya.

a) Menindaklanjuti hasil untuk membuat perbaikan yang diperlukan. Meninjau seluruh langkah dan memodifikasi proses.

b) Permintaan tindakan perbaikan pada perbedaan yang signifikan antara hasil aktual dan direncanakan. Menganalisis perbedaan untuk menentukan akar penyebabnya.

Tools:

a) Pemetaan proses (proses baru) b) Standardisasi kerja dan proses c) Manajemen Visual

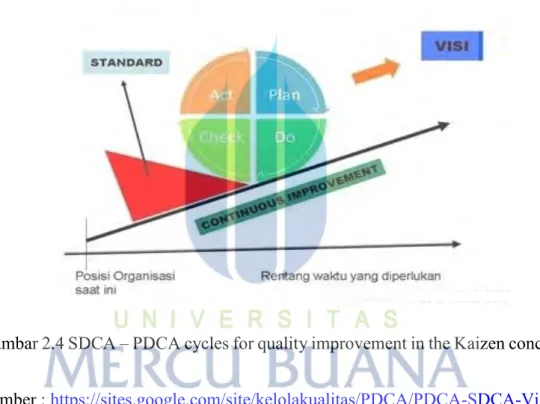

Siklus PDCA dalam SMM ISO 9001:2008 SMM merupakan sistem manajemen yang berlandaskan pada siklus proses PDCA (plan-do-check-action). Pengimplementasian siklus PDCA merupakan sebuah upaya untuk dapat menjalankan suatu peningkatan berkelanjutan. Hubungan antara implementasi PDCA tersebut dengan SDCA (standard-do-check-action) serta proses peningkatan berkelanjutan (continuous improvement) dapat dilihat pada gambar berikut:

Gambar 2.3 PDCA cycle in continuous improvement process

Sumber : https://sites.google.com/site/kelolakualitas/PDCA/PDCA-SDCA-Visi

Proses PDCA digambarkan sebagai suatu bola yang harus didorong menuju arah visi yang letaknya diatas. Tentu memerlukan tenaga dan upaya untuk dapat meletakkan bola tersebut menuju visi yang letaknya diatas. Jika tidak ada upaya, mustahil bola PDCA tersebut akan mencapai visi yang letaknya di atas. Kondisi ini menandakan bahwa mutu tersebut harus diupayakan, tidak ada mutu datang dengan sendirinya.

Gambar 2.4 SDCA – PDCA cycles for quality improvement in the Kaizen concept Sumber : https://sites.google.com/site/kelolakualitas/PDCA/PDCA-SDCA-Visi

Diakses, February 2017

Namun dalam upaya mendorong bola PDCA tersebut ke atas, selain diperlukan upaya untuk mendorongnya, juga diperlukan alat untuk mengganjal supaya jika ada kondisi yang tidak diinginkan , bola PDCA tidak lagi turun ke bawah, tetapi bisa ditahan pada level tertentu. Alat untuk mengganjal tersebut adalah standard dan disebut SDCA (standard-do-check-action). Demikian seterusnya sampai bola PDCA dapat mencapai visi.

2.4.2 Diagram Kualitas

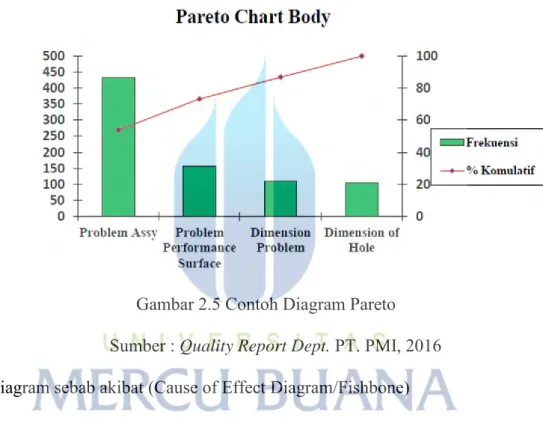

1. Diagram Pareto (Pareto Chart)

Diagram Pareto adalah grafik batang yang menunjukkan masalah berdasarkan urutan banyaknya kejadian. Masalah yang paling banyak terjadi ditunjukkan oleh grafik batang pertama yang tertinggi serta ditempatkan pada sisi paling kiri, dan seterusnya sampai masalah yang paling sedikit terjadi ditunjukkan oleh grafik batang terakhir yang terendah serta ditempatkan sebagai alat untuk :

• Menentukan frekuensi relatif dan urutan pentingnya masalah-masalah atau penyebab-penyebab dari masalah yang ada.

• Memfokuskan perhatian pada isu-isu kritis dan penting melalui pembuatan ranking terhadap masalah-masalah atau penyebab-penyebab dari masalah itu • Proses penyusunan diagram pareto mengikuti enam langkah yaitu :

1. Menentukan masalah apa yang akan diteliti, mengidentifikasi kategori- kategori atau penyebab-penyebab masalah yang akan diperbandingkan. Setelah itu rencanakan dan melaksanakan pengumpulan data.

2. Membuat daftar masalah secara berurut berdasarkan frekuensi kejadian yang tertinggi sampai terendah, serta hitunglah frekuensi kumulatif, persentase dari total kejadian, dan persentase dari total secara kumulatif. 3. Menggambar dua buah garis vertikal dan sebuah garis horizontal

5. Gambarkan kurva kumulatif serta cantumkan nilai-nilai (total kumulatif atau persen kumulatif) di sebelah kanan atau dari vertical setiap item masalah.

6. Memutuskan untuk mengambil tindakan perbaikan atau penyebab utama dari masalah yang sedang terjadi. Dapat menggunakan diagram sebab akibat atau fishbone.

.

Gambar 2.5 Contoh Diagram Pareto Sumber : Quality Report Dept. PT. PMI, 2016 2. Diagram sebab akibat (Cause of Effect Diagram/Fishbone)

Diagram sebab akibat adalah suatu diagram yang menunjukkan hubungan antara sebab-akibat. Berkaitan dengan pengendalian proses statistikal, diagram sebab-akibat dipergunakan untuk menunjukkan faktor-faktor penyebab masalah (sebab) dan karektiristik kualitas (akibat) yang disebabkan oleh faktor-faktor penyebab itu. Diagram sebab akibat sering disebut sebagai diagram tulang ikan (fishbone diagram) karena bentuknya seperti kerangka ikan, atau diagram Ishikawa (Ishikawa’s diagram) karena pertama kali diperkenalkan oleh Prof. Kaoru Ishikawa dari universitas Tokyo apada tahun 1953.

Pada dasarnya diagram sebab akibat dapat dipergunakan untuk kebutuhan- kebutuhan tersebut berikut :

• Membantu mengidentifikasi akar penyebab dari suatu masalah • Membantu membangkitkan ide-ide untuk solusi suatu masalah • Membantu dalam penyelidikan atau pencarian fakta lebih lanjut

Gambar 2.6 Contoh Diagram Fishbone 2.5 Kerangka Berpikir

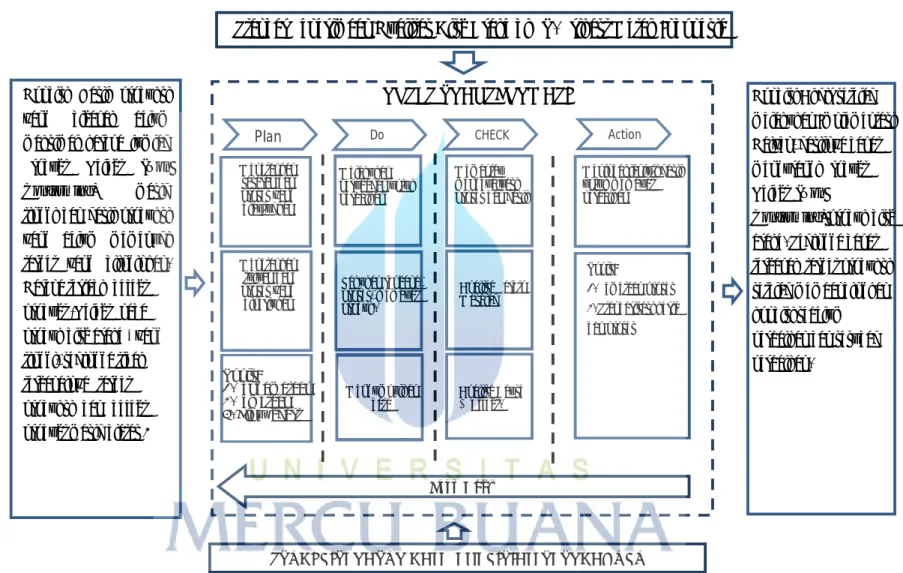

Kerangka Pemikiran dalam ilustrasinya dapat dilihat pada Gambar 2.5 adalah seperti Input (kondisi awal), Proses Transformasi, Output (hasil akhir), dimana:

1. Kondisi awal

Hasil produksi disc brake periode Mei – Agustus 2016 terdapat jumlah produk reject (Non Conforming) di line produksi sebesar 9.25 %. Hal ini dipicu banyak masalah diberbagai bagian

line produksi. Target jumlah produk reject (Non Conforming) yang diinginkan manajemen adalah dibawah 6 %.

2. Proses Transformasi

Jumlah produk reject (Non Conforming) di line produksi diatas 6 %. Untuk menanggulangi produk reject (Non Conforming) tersebut maka digunakan metode implementasi kaizen dengan PDCA. Berikut ini urutan standardd penerimaan kualitas disc brake di PT. PMI adalah :

a. Proses trasformasi dengan penerapan kaizen ( PDCA)

b. Feed back dari proses setelah melakukan tindakan improvement c. Studi literatur dan penelitian terdahulu.

Setelah mengetahui data-data produk reject (Non Conforming) ketika proses pengecekan quality selesai maka cara atau metode untuk mengurangi bahkan menghilangkan produk reject (Non Conforming) tersebut adalah dengan penerapan implementasi kaizen (PDCA,

Diagram tulang ikan, Continous Improvement)

3. Kondisi Akhir

Hasil akhir setelah melakukan penelitian dengan menerapkan implemantasi kaizen (siklus PDCA) diharapkan dapat mengurangi jumlah produk reject (Non Conforming) di line produksi dan dapat mencapai target produksi produk disc brake sesuai jumlah target yang diinginkan.

PROSES TRANSFORMASI Plan Menetapkan sasaran dan proses yang dibutuhkan Do CHECK Action Menetapkan tujuan dan proses yang diperlukan

STUDI LITERATUR DAN PENELITIAN TETRDAHULU Feed Back

Standar Penerimaan Kualitas Disc Brake di PT. Prikast Metal Indonesia

Kondisi Hasil produksi yang dicapai belum maksimal karena jumlah Product Reject (Non

Conforming) masih

tinggi dan hasil produksi yang belum memenuhi target yang diinginkan. Karena terjadi defect product (Reject pada produk disc brake ) yang tinggi, sehingga tidak tercapainya target produksi dan defect product masih diatas 2 %

Tools: 1.Pengamataan 2.Pemetaan 3. Flow chart Mengumpulkan data Lakukan rencana, proses, membuat produk. Melakukan perubahan untuk perbaikan Memantau mengevaluasi proses dan hasil

Analisa Pareto Masalah Analisa Cause & Effect. Menindaklanjuti hasil untuk membuat perbaikan Tools: 1. Pemetaan proses 2. Standarisasi kerja dan proses

Kondisi Akhir setelah melakukan Implementasi Kaizen, hasilnya dapat mengurangi Product Reject (Non

Conforming) produk disc

brake. Sehingga dapat tercapai target produksi setelah membandingkan kondisi sebelum perbaikan dan sesudah perbaikan.

Gambar 2.7 Kerangka Pemikiran. Sumber: Hasil telaah konsep, 2016

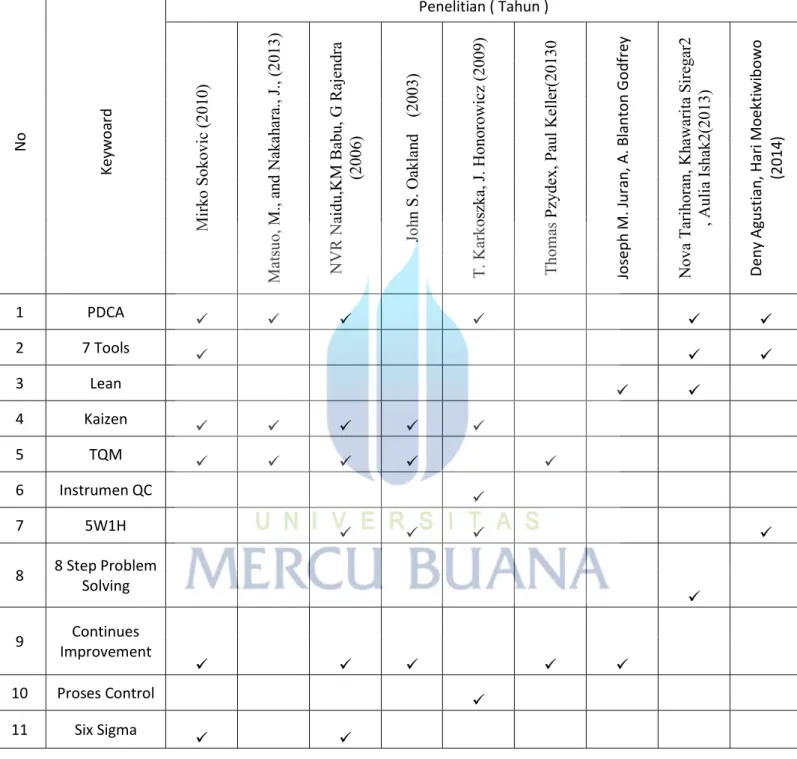

Tabel 2.8 Matrik Metode Yang digunakan Pada Penelitian No Ke ywo ard Penelitian ( Tahun ) Mi rko Soko vi c (201 0) Ma tsuo, M., a nd N aka har a., J., ( 20 13) N V R N ai du,K M Babu , G R aj end ra (2006 ) John S. O ak lan d ( 2003) T. K ar kos zka , J. Hono row icz (2 009) Thoma s Pzyd ex, Pa ul K el le r( 201 30 Jo seph M . J u ran , A. Bla n to n Go d fre y N ova Tar iho ran, Kh awar ita Sir egar 2 , A ul ia Is hak2 (2013 ) D eny Ag u stian , Har i M o ek ti wibo w o (2 01 4) 1 PDCA ✓ ✓ ✓ ✓ ✓ ✓ 2 7 Tools ✓ ✓ ✓ 3 Lean ✓ ✓ 4 Kaizen ✓ ✓ ✓ ✓ ✓ 5 TQM ✓ ✓ ✓ ✓ ✓ 6 Instrumen QC ✓ 7 5W1H ✓ ✓ ✓ ✓ 8 8 Step Problem Solving ✓ 9 Continues Improvement ✓ ✓ ✓ ✓ ✓ 10 Proses Control ✓ 11 Six Sigma ✓ ✓