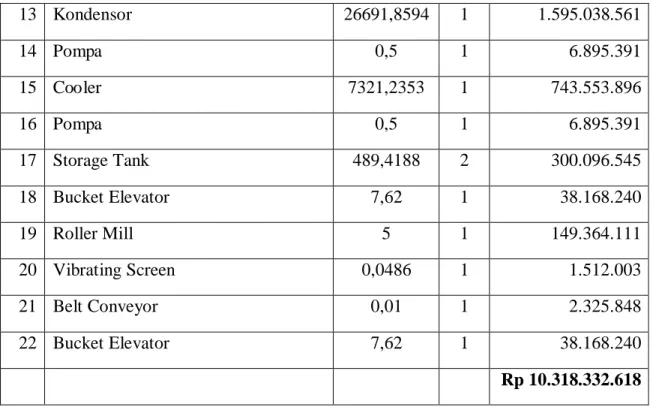

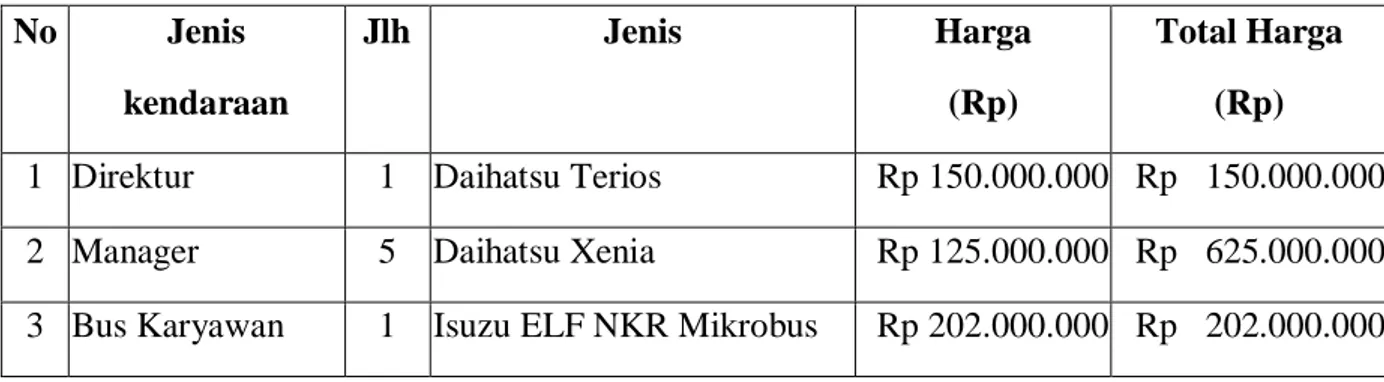

LAMPIRAN A

PERHITUNGAN NERACA MASSA

Kapasitas produksi = 14.000,00 ton/tahun Basis perhitungan = 1 jam operasi Satuan massa = kilogram Satu tahun operasi = 300 hari Satu hari operasi = 24 jam Kapasitas produksi dalam 1 jam operasi

= jam hari hari tahun ton kg tahun ton 24 1 300 1 1000 1 14.000,00 × × = 1.944,4444 kg/jam

Berdasarkan data produksi tersebut dan proses-proses yang berlangsung maka akan dibutuhkan data kapasitas bahan baku sebesar 2.438,7852 kg/jam.

Komposisi arang kayu dapat dilihat pada Tabel LA.1 dibawah ini Tabel LA.1 Komposisi arang kayu

Komponen Kadar (%) Asumsi Kadar (%)

Karbon 93 93

Air (Bahan yang menguap) 0 - 1 1

Debu 0 - 3 3 Hidrogen 0 - 2,5 2,5 Nitrogen 0 - 0,2 0,2 Oksigen 0 - 0,3 0,3 TOTAL 100 Sumber : (Partington,1961)

LA.1 Neraca Massa pada Bucket Elevator (BE-101) BE-101 F1 F1 Arang kayu Arang kayu

LA.2 Neraca Massa pada Roller Mill (FR-101)

Arang kayu FR-101 Arang kayu F1 F1

LA.3 Neraca Massa pada Vibrating Screen (SS-101)

SS -101 Arang kayu Arang kayu Arang kayu reject F1 F2 F3

F1 = F2 + F3

Neraca massa total :

Alur 1

Neraca massa komponen :

F1 Arang kayu = 0,93 x 2.438,7852 = 2.268,0702 kg/jam F1 Air = 0,01 x 2.438,7852 = 24,3878 kg/jam F1Debu = 0,03 x 2.438,7852 = 73,1635 kg/jam F1Hidrogen = 0,025 x 2.438,7852 = 60,9696 kg/jam F1 Nitrogen = 0,002 x 2.438,7852 = 4,8775 kg/jam F1Oksigen = 0,003 x 2.438,7852 = 7,3163 kg/jam Alur 3 F3 Karbon = 2.268,0702 x 0,85 = 1.927,8597 kg/jam F3 Air = 24,3878 x 0,85 = 20,7296 kg/jam F3Debu = 73,1635 x 0,85 = 62,1890 kg/jam F3Hidrogen = 60,9696 x 0,85 = 51,8241 kg/jam F3 Nitrogen = 4,8775 x 0,85 = 4,1459 kg/jam F3Oksigen = 7,3163 x 0,85 = 6,2189 kg/jam Alur 2 F2 = F1 – F3 F2 Karbon = 2.268,0702 - 1.927,8597 = 340,2105 kg/jam

F2 Air = 24,3878 - 20,7296 = 3,6581 kg/jam F2Debu = 73,1635 - 62,1890 = 10,9745 kg/jam F2Hidrogen = 60,9696 - 51,8241 = 9,1455 kg/jam F2 Nitrogen = 4,8775 - 4,1459 = 0,7316 kg/jam

F2Oksigen = 7,3163 - 6,2189 = 1,0974 kg/jam

LA.4 Neraca Massa pada Belt Conveyor (BC-101)

BC-101 F3 F3 Arang kayu Arang kayu Keterangan : Fout = Fin = F3

LA.5 Neraca Massa pada Bucket Elevator (BE-102)

BE-102 F3 F3 Arang kayu Arang kayu

LA.6 Kalsinasi ( F-101 ) Kalsinasi Arang kayu F Air Hidrogen Nitrogen Oksigen F4 Karbon F5

Asumsi : Efisiensi alat 100% dikarenakan semua bahan yang bersifat volatil teruap dengan sempurna, sehingga akan diperoleh karbon dengan debu pada alur 5:

F3 = F4 + F5

Neraca massa total :

Alur 3

Neraca massa komponen :

F3 Karbon = 1.927,8597 kg/jam F3 Air = 20,7296 kg/jam F3Debu = 62,1890 kg/jam F3Hidrogen = 51,8241 kg/jam F3 Nitrogen = 4,1459 kg/jam F3Oksigen = 6,2189 kg/jam Alur 4 F4 Air = 20,7296 x 100% = 20,7296 kg/jam F4Hidrogen = 51,8241 x 100% = 51,8241 kg/jam

F4 Nitrogen = 4,1459 x 100% = 4,1459 kg/jam F4Oksigen = 6,2189 x 100% = 6,2189 kg/jam Alur 5 F5 = F3 - F4 F5 Karbon = 1.927,8597 - 0 = 1.927,8597 kg/jam F5Debu = 62,1890 - 0 = 62,1890 kg/jam F5 Air = 20,7296 - 20,7296 = 0 F5Hidrogen = 51,8241 - 51,8241 = 0 F5 Nitrogen = 4,1459 - 4,1459 = 0 F5Oksigen = 6,2189 - 6,2189 = 0

LA.7 Neraca Massa pada Bucket Elevator (BE-103)

BE-102 F5 F5 Arang kayu Arang kayu

LA.8 Tungku Listrik (F-102) Tungku Listrik Karbon Debu F5 Debu F9 Karbon disulfida F10 Sulfur F8

Asumsi : Efisiensi alat 80% sehingga 20% debu masih terdapat dialur 9

F5 + F8=F10 + F9

Neraca massa total :

Ditungku listrik dilakukan penambahan Sulfur agar dapat bereaksi menjadi CS2 dengan reaksi :

C + S CS2 dimana penambahan sulfur sebanyak 20 % dari total bahan volatil, untuk menggantikan bahan yang sudah menguap tersebut ( air, hidrogen, nitrogen, oksigen ).

Alur 5

Neraca massa komponen :

F5 Karbon = 1.927,8597 kg/jam

F5Debu = 62,1890 kg/jam

Alur 8 :

Total bahan yang bersifat volatil = 82,9186 kg/jam (Alur 4)

Alur 9

F9Debu = 0,8 x 62,1890 = 49,7512 kg/jam

Alur 10

F10Karbon Disulfida = 1.927,8597 + 16,5837 = 1.944,4434 kg/jam

F10Debu = 62,1890 – 49,7512 = 12,4378 kg/jam

LA.9 Neraca Massa pada Cyclone (FG-101)

F10 CS2 F12 F11 CS2 Debu

Asumsi : Efisiensi 98% sehingga debu sebagai residu masih terikat sebesar 2% pada produk (alur 12).

F10 = F 11 + F12

Neraca massa total :

Alur 10

Neraca massa komponen :

F10Karbon Disulfida = 1.944,4434 kg/jam

Alur 11 F11Debu = 12,4378 x 0,98 = 12,1890 kg/jam Alur 12 12 2 CS F = 10 2 CS F

F12Karbon Disulfida = 1.944,4434 kg/jam

F12Debu = 1.944,4444 - 1.944,4434 = 0,0010 kg/jam

L.A.10 Cooler ( CO-101 )

Di dalam Cooler karbon disulfida didinginkan hingga suhunya menjadi 5500C. Cooler Karbon disulfida F12 Karbon disulfida F13

Neraca massa total : F12 = F13

1.944,4444 kg/jam = 1.944,4444 kg/jam

L.A.11 Condensor ( CD-101 )

Di dalam Condensor Karbon disulfida didinginkan hingga suhunya menjadi 1190C.

Condensor

Karbon disulfida F13

Karbon disulfida F14

Neraca massa total : F13 = F14

1.944,4444 kg/jam = 1.944,4444 kg/jam

L.A.12 Cooler ( CO-102 )

Di dalam Cooler karbon disulfida didinginkan hingga suhunya menjadi 440C. Cooler Karbon disulfida F14 Karbon disulfida F15

Neraca massa total : F14 = F15

1.944,4444 kg/jam = 1.944,4444 kg/jam

LA.13 Neraca Massa pada Bucket Elevator (BE-104)

BE-101 F6

F6

Sulfur

LA.14 Neraca Massa pada Roller Mill (FR-102) Sulfur FR-101 sulfur F6 F6

LA.15 Neraca Massa pada Vibrating Screen (SS-102)

SS -101 Sulfur Sulfur Sulfur reject F6 F7 F8

Asumsi : Efisiensi alat pada vibrating screen adalah 85%

F6 = F7 + F8

Neraca massa total :

Alur 6

Neraca massa komponen :

Alur 8

F8 Sulfur = 19,5102 x 0,85 = 16,5837 kg/jam

Alur 7 F7 = F6 – F8

LAMPIRAN B

PERHITUNGAN NERACA PANAS

Basis Perhitungan : 1 jam operasi Satuan : kJ/jam

Temperatur refrensi : 25oC = 298,15oK

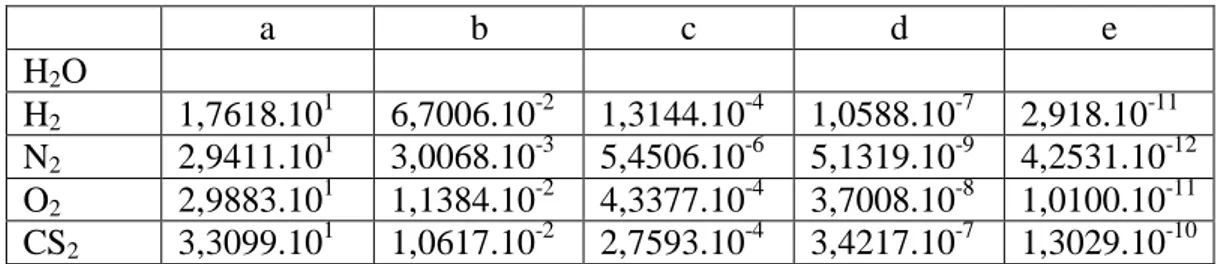

Tabel LB.1 Kapasitas panas gas CpgToK = a + bT + cT2 + dT3 + eT4

a b c d e H2O H2 1,7618.101 6,7006.10-2 1,3144.10-4 1,0588.10-7 2,918.10-11 N2 2,9411.101 3,0068.10-3 5,4506.10-6 5,1319.10-9 4,2531.10-12 O2 2,9883.101 1,1384.10-2 4,3377.10-4 3,7008.10-8 1,0100.10-11 CS2 3,3099.101 1,0617.10-2 2,7593.10-4 3,4217.10-7 1,3029.10-10 (Sumber : Reklaitis, 1983)

Tabel LB2. Kapasitas panas liquid CplToK = a + bT + cT2 + dT3 + eT4

a b c d e

H2O 1,82964.101 4,72118.10-1 -1,33878.10-3 1,31424.10-6 - CS2 1,7415.101 5,5453.10-1 1,7234.10-3 2,0757.10-6 - (Sumber : Reklaitis, 1983)

Tabel LB.3 Kapasitas panas solid CpsToK = a + bT

a b

C 2,673 0,00261

S 3,63 0,00640

Debu 0,1800 0,000078

(Sumber : Reklaitis, 1983)

Tabel LB.4 Panas Laten (kJ/mol) ∆HVL

H2O 40656,2

CS2 26334,4

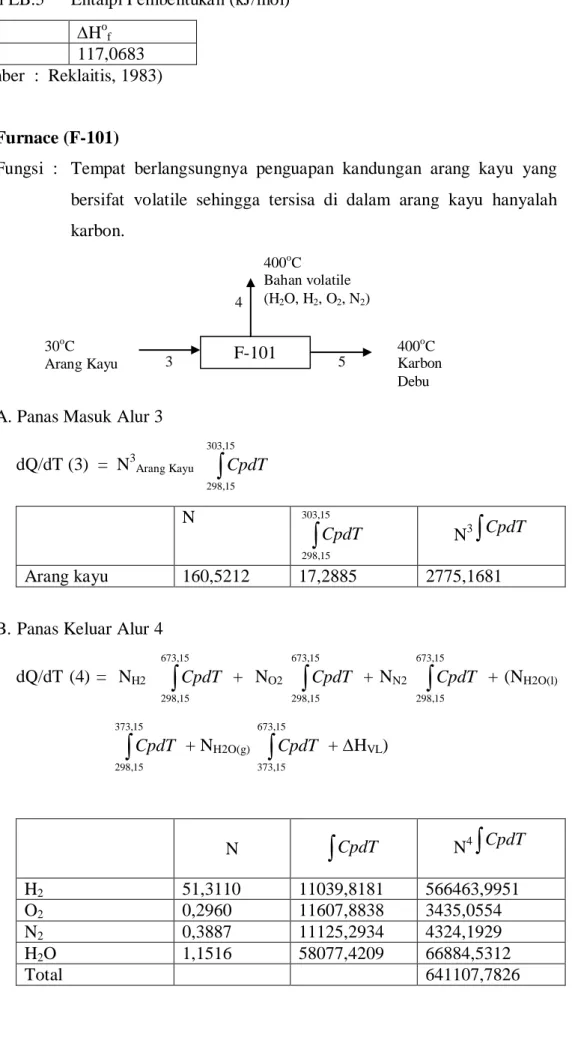

Tabel LB.5 Entalpi Pembentukan (kJ/mol) ∆Ho f CS2 117,0683 (Sumber : Reklaitis, 1983) 1. Furnace (F-101)

Fungsi : Tempat berlangsungnya penguapan kandungan arang kayu yang bersifat volatile sehingga tersisa di dalam arang kayu hanyalah karbon.

A. Panas Masuk Alur 3

dQ/dT (3) = N3Arang Kayu

∫

15 , 303 15 , 298 CpdT N∫

,15 303 15 , 298 CpdT N3∫

CpdT Arang kayu 160,5212 17,2885 2775,1681 B. Panas Keluar Alur 4dQ/dT (4) = NH2

∫

15 , 673 15 , 298 CpdT + NO2∫

15 , 673 15 , 298 CpdT + NN2∫

15 , 673 15 , 298 CpdT + (NH2O(l)∫

,15 373 15 , 298 CpdT + NH2O(g)∫

15 , 673 15 , 373 CpdT + ∆HVL) N∫

CpdT N4∫

CpdT H2 51,3110 11039,8181 566463,9951 O2 0,2960 11607,8838 3435,0554 N2 0,3887 11125,2934 4324,1929 H2O 1,1516 58077,4209 66884,5312 Total 641107,7826 400oC Bahan volatile (H2O, H2, O2, N2) 4 5 3 F-101 30oC Arang Kayu 400oC Karbon DebuC. Panas Keluar Alur 5 dQ/dT (5) = NKarbon

∫

15 , 673 15 , 298 CpdT + NDebu∫

15 , 673 15 , 298 CpdT N∫

15 , 673 15 , 298 CpdT N5∫

CpdT Karbon 160,5212 1477,7049 237202,9806 Debu 5,1781 81,7053 423,0781 Total 237626,0588Maka, QKeluar = Q4Total + Q5Total

= 641107,7826 J/jam + 237626,0588 J/jam = 878733,8414 J/jam Sehingga, dQ/dT = QKeluar - QMasuk = 878733,8414 kJ/jam + 2775,1681 kJ/jam = 875958,6733 kJ/jam

Agar temperatur pada F-101 menjadi 400oC maka digunakan energi listrik dalam menghasilkan energi panas pada furnace (F-101) sesuai dengan dQ/dT. Maka besar energi listrik yang digunakan pada furnace (F-101) elektrik tersebut adalah sebesar ;

dQ/dT = 875958,6733 kJ/jam = 875958,6733 jam kJ x 1000 kJ J x sec 3600 jam = 243321,8537 J/sec = 243321,8537 W = 243,3219 kW

2. Furnace (F-102)

Fungsi : Tempat terjadi reaksi antara karbon dan sulfur dalam fase gas pada temperatur 900oC dan tekanan 1 atm.

A. Panas masuk alur 5

dQ/dT (5) = 237626,0588 kJ/jam

B. Panas masuk alur 8

dQ/dT (8) = NSulfur

∫

15 , 11733 15 , 298 CpdT N∫

,15 1173 15 , 298 CpdT N 8∫

CpdT Sulfur 0,5173 27,7708 14,3650 Qmasuk = Q5 + Q8 = 237626,0588 kJ/jam + 14,3650 kJ/jam = 237640,4238 kJ/jamC. Panas keluar alur 9 dQ/dT (9) = NDebu

∫

15 , 1173 15 , 298 CpdT N∫

,15 1173 15 , 298 CpdT N 3∫

CpdT Debu 4,1425 207,7081 860,4270 8 10 5 F-102 400oC Karbon Debu 900oC Karbon Disulfida Debu 30oC Sulfur 9 900oC DebuD. Panas keluar alur 10 dQ/dT (10) = (NCS2(l)

∫

15 , 319 15 , 298 CpdT + NCS2(g)∫

15 , 1173 15 , 319 CpdT + ∆HVL) + NDebu∫

,15 1173 15 , 298 CpdT N∫

15 , 1173 15 , 298 CpdT N10∫

CpdT Karbon Disulfida 30,3229 105344,6534 3194359,659 Debu 1,0356 207,7081 215,1067 Total 3194574,766 Maka, QKeluar = Q9 + Q10 = 860,4270 kJ/jam + 3194574,766 kJ/jam = 3195435,193 J/jam Reaksi : ∆Ho f 298.15 = [∆Hof CS2 - ∆Hof C - 2∆Hof S] = 117,0683 kJ/mol – 0 – 2.0 = 117,0683 kJ/mol (dQ/dT) - (dW/dT) = Hr + Nout [H (Tout) – H (Tr)] – Nin [H (Tin) – (H (Tr)] (dQ/dT) – 0 = 2958055,153 kJ/jamAgar temperatur pada F-102 menjadi 900oC maka perlu digunakan energi listrik dalam menghasilkan energi panas pada furnace (F-102) sebanding dengan dQ/dT. Maka besar energi listrik yang digunakan pada furnace (F-102) elektrik tersebut adalah sebesar :

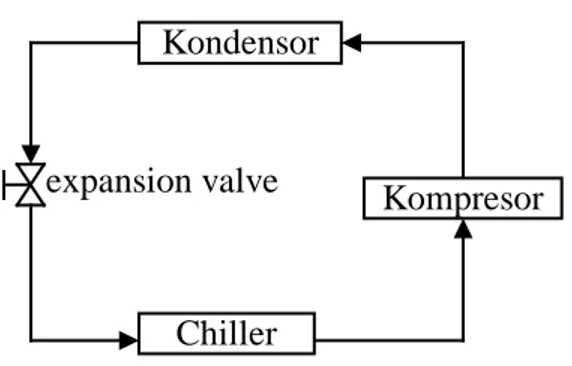

dQ/dT = 2958055,155 J/jam = 2958055,155 jam kJ x 1000 KJ J x sec 3600 jam = 821681,9871 W = 821,6820 kW 3. Cooler (CO-101)

Fungsi : Untuk menurunkan temperatur produk dari 900oC menjadi 550oC dengan menggunakan air sebagai media pendingin.

A. Panas masuk pada alur 12

dQ/dT (12) = Q10 = 3194574,766 kJ/jam

B. Panas keluar pada alur 13

dQ/dT (13) = NKarbon Disulfida(l)

∫

15 , 832 15 , 298 CpdT + NKarbon Disulfida(g)∫

15 , 832 15 , 298 CpdT + ∆HVL N∫

15 , 823 15 , 298 CpdT N13∫

CpdT CS2 25,5384 67551,8863 1725168,603 13 12 F-102 900oC Karbon Disulfida 550oC Karbon Disulfida 10oC Air pendingim 200oC KondensatMaka,

dQ/dT = QKeluar - QMasuk

= 1725168,603 kJ/jam – 3194574,766 kJ/jam = -1469549,48 kJ/jam

Agar temperatur pada CO-101 dan produk temperatur keluar pada alur 13 550oC maka digunakan air pendingin. Temperatur air pendingin yang digunakan 10oC, 1 atm dan di asumsikan temperatur air pendingin keluar 200oC sebagai kondensat.

Cp air pada 200oC adalah 4,522 kJ/kg.K Jumlah air pendingin yang dibutuhkan, m : m = K K kg kJ ) 15 , 283 15 , 473 ( . 522 , 4 48 , 1469549 − = 1710,4093 kg/jam 4. Condensor (CD-101)

Fungsi : Untuk menurunkan temperatur produk dari 550oC menjadi 119oC dengan menggunakan air sebagai media pendingin.

A. Panas masuk pada alur 13

dQ/dT (13) = 1725168,603 kJ/jam 14 13 CD-101 550oC Karbon Disulfida 119oC Karbon Disulfida 10oC Air pendingim 200oC Kondensat

B. Panas keluar pada alur 14 dQ/dT (14) = NKarbon Disulfida(l)

∫

15 , 392 15 , 298 CpdT + NKarbon Disulfida(g)∫

15 , 392 15 , 298 CpdT + ∆HVL N∫

15 , 392 15 , 298 CpdT N14∫

CpdT CS2 25,5384 32396,9739 827367,6026 Maka, dQ/dT = QKeluar - QMasuk = 827367,6026 kJ/jam – 1725168,603 kJ/jam = -113416,038 kJ/jamAgar temperature pada CD-101 dan produk temperature keluar pada alur 14 119oC maka perlu digunakan air pendingin. Temperatur air pendingin yang digunakan 10oC, 1 atm dan di asumsikan temperature air pendingin keluar 200oC sebagai kondensat.

Cp air pada 200oC adalah 4,522 kJ/kg.K Jumlah air pendingin yang dibutuhkan, m : m = K K kg kJ ) 15 , 283 15 , 473 ( . 522 , 4 038 , 113416 − = 1044,951 kg/jam

5. Cooler (CO-102)

Fungsi : Untuk menurunkan temperatur serta merubah fasa produk dari gas menjadi cair dengan temperatur 44oC.

A. Panas masuk alur 14

dQ/dT (14) = 827367,6026 kJ/jam

B. Panas keluar alur 15

dQ/dT (15) = NKarbon Disulfida(l)

∫

15 , 317 15 , 298 CpdT N∫

15 , 317 15 , 298 CpdT N15∫

CpdT CS2 25,5384 1621,5777 41412,5354 Maka, dQ/dT = QKeluar - QMasuk = 41412,5354 kJ/jam - 827367,6026 kJ/jam = -785955,067 kJ/jamAgar temperatur pada CO-102 dan produk temperatur keluar pada alur 15 menjadi 44oC maka perlu digunakan air pendingin. Temperatur air pendingin yang digunakan 10oC, 1 atm dan di asumsikan temperatur air pendingin keluar 80oC. 14 14 CO-102 119oC Karbon Disulfida 44oC Karbon Disulfida 10oC Air pendingim 80oC

Cp air pada 80oC adalah 4,199 kJ/kg.K Jumlah air pendingin yang dibutuhkan, m : m = K K kg kJ ) 15 , 283 15 , 353 ( . 199 , 4 038 , 113416 − = 2673,9532 kg/jam

LAMPIRAN C

PERHITUNGAN SPESIFIKASI ALAT

1. Gudang Bahan Baku (G-101)

Fungsi : Menyimpan bahan baku arang kayu, direncanakan untuk kebutuhan 7 hari

Bahan konstruksi : Beton Bentuk : Persegi

Kondisi penyimpanan : Temperatur = 300C Tekanan = 1 atm Kebutuhan arang kayu = 2.438,7852 kg/jam

Kebutuhan arang kayu = 2.438,7852 kg/jam x 24 jam/hari x 7 hari = 409.715,9136 kg

Densitas arang kayu, ρ = 400,475 kg/m3 (Perry, 1984)

Volume arang kayu, V = 1.023,0748 3

400,475 9136 , 715 . 409 3 m kg m m kg = = ρ Faktor kelonggaran (fk) = 20% Volume gudang = (1 + 0,2) x 1.023,0748 m3 = 1.227,6897 m3

Gudang direncanakan berukuran p : l : t = 2 : 2 : 1 Volume gudang (V) = p x l x t

Tinggi gudang (t) = V 6,7454m 4 6897 , 227 . 1 4 3 3 = = Sehingga panjang (p) = 2 x 6,7454 = 13,4908 m Lebar (l) = 2 x 6,7454 = 13,4908 m

2. Bucket Elevator (BE-101)

Fungsi : Mengangkut arang kayu dari gudang penyimpanan ke Rooler Mill (FR-101)

Jenis : Spaced-Bucket Centrifugal-Discharge Elevator Bahan : Malleable-iron

Jumlah : 1 unit

Kondisi operasi : - Temperatur (T) : 30 0C - Tekanan (P) : 1 atm Laju bahan yang diangkut = 2.438,7852 kg/jam

Faktor kelonggaran, fk = 12 % (Tabel 28-8, Perry, 1999) Kapasitas bucket elevator = 1,12 x 2.438,7852 kg/jam = 2.731,4394 kg/jam Untuk bucket elevator kapasitas < 14 ton/jam, (Tabel 21-8, Perry, 1999) Spesifikasi :

- Tinggi elevator = 25 ft = 7,62 m - Ukuran bucket = (6 x 4 x 4¼) in - Arang kayu antar bucket = 12 in = 0,305 m

- Kecepatan bucket = 225 ft/mnt = 68,6 m/mnt = 1,143 m/s - Kecepatan putaran = 43 rpm

- Lebar belt = 7 in = 0,1778 m =17,78 cm Perhitungan daya yang dibutuhkan (P):

ΔZ m 0,07

P= 0,63 (Timmerhaus, 2004) Dimana: P = daya (kW)

m = laju alir massa (kg/s) ∆Z = tinggi elevator (m) m = 2.438,7852 kg/jam = 0,6774 kg/s ∆Z = 25 ft = 7,62 m Maka : P = 0,07 x (0,6774)0,63 x 7,62 = 0,4173 kW x kW hp 1 341 , 1 = 0,5595 hp 3. Roller Mill (FR - 101)

Fungsi : Memperkecil ukuran arang kayu dari gudang penyimpanan (G-101) sebelum ke unit Furnance (F-101).

Jenis : Double Toothed – Roll Crusher Bahan : Stainless Steel

Kondisi Operasi : - Temperatur (T) : 30 oC - Tekanan (P) : 1 atm Laju arang kayu = 2.438.7852 kg/jam Faktor kelonggaran, fk = 20 %

= 2,9265 ton/jam

Untuk Roller Mill kapasitas < 4 ton / jam, spesifikasinya adalah sebagai berikut (Tabel 12-8b Walas ,1988) :

• Diameter ukuran roll = 3 in = 0,25 ft • Face ukuran roll = 24 in = 2 ft • Berat balls = 2,4 lb = 1,09 kg • Kecepatan roll = 39,8 rpm

• Kapasitas = 4 ton/jam

• Daya motor yang digunakan = 5 Hp

Kecepatan kritis 17,5043 25 , 0 6 , 76 6 , 76 12 12 = = = D rpm

Daya pada skala laboratorium (Ne) = 22,26 Hp (Perry, 1999) Diambil efisiensi = 70 % Kecepatan Mill (k) = Nm×D×2,2046×10−3 3 10 2046 , 2 25 , 0 rpm 39,8 × × × − = = 0,0219 rpm Daya Penghancur (P)

(

)

(

)

2 2,26 2 5 , 0 1 7 , 0 × − × × × = l k D(

)

(

)

2 2,26 2 25 , 0 5 , 0 0219 , 0 1 2 7 , 0 × − × × × × = = 0,0011 kW = 0,0015 Hp 4. Vibrating Screen (SS – 101)Fungsi : Memisahkan arang kayu dari ukuran besar. Jenis : Vibrating Screen

Bahan : Stainless Steel Jumlah : 1 unit

Kondisi Operasi : - Temperatur (T) : 30 oC - Tekanan (P) : 1 atm Laju umpan (F) = 2.348,7852 kg/jam

Faktor kelonggaran,fk = 20 % (Perry,1999) Kapasitas vibrating screen = (1 + fk) x F

= (1 + 0,2) x 2.348,7852 kg/jam = 2.818,5422 kg/jam

Ayakan yang dipilih : (Perry, 1999)

• No ayakan = 18 (1,00 mm)

• Bukaan ayakan = 1 mm = 0,0394 in • Diameter wire = 0,580 mm = 0,0228 in • Tyler equivalent = 16 mesh

Menghitung faktor bukaan –area (Foa), Foa = 100 a2.m2 Dimana : a = bukaan ayakan = 0,0394 in

d = diameter wire = 0,0228 in m = d a+ 1 , Foa = 100 a2. 2 1 + d a = 100 (0,0394)2. 2 ) 0228 , 0 ( ) 0394 , 0 ( 1 + = 40,125 %

Perhitungan luas screen(A), A =

s oa u t F F C C . 4 , 0

Dimana : Ct = laju bahan yang lewat = 2.072,9674 kg/jam = 2,0729 ton/jam Cu = unit kapasitas = 0,32 ton/h.ft2 (Perry, 1999) Foa = faktor bukaan-area = 0,4012

Fs = faktor slotted area = 1,5 (Perry, 1999) A = ) 5 , 1 )( 4012 , 0 )( . / 32 , 0 ( ) / 0729 , 2 .( 4 , 0 2 ft h ton h ton = 4,3056 ft2

Menentukan panjang (P) dan lebar (L) ayakan : Fs = P : L = 1,5 ; P = 1,5 L A = P x L = 1,5L x L = 1,5 L2 L = 2 1 5 , 1 A = 1,8458 ft = 0,5626 m P = 1,5 (0,5626 m) = 0,8439 m

Untuk kapasitas 2,0729 ton/h, dipilih spesifikasi (Mc.Cabe, 1985) - Kecepatan getaran : 3600 vibrasi/menit

- Daya : 4 hp

5. Belt Conveyor (BC-101)

Fungsi : mentransfer arang kayu ke bucket elevator (BE-102) Jenis : Horizontal Belt Conveyor

Material : Commercial Steel

Kondisi Operasi : - Temperatur (T) : 300C - Tekanan (P) : 1 atm Laju bahan yang diangkat = 2.072,9674 kg/jam

Faktor kelonggaran = 30% (Class – D27 – Phosphate Rock) (Tabel 21-5, Perry, 1999 )

Kapasitas belt conveyor = 1,03 x 2.072,9674 kg/jam = 2.135,1564 kg/jam = 2,1351 ton/jam

Untuk Belt Conveyor kapasitas < 32 ton/jam, spesifikasinya adalah sebagai berikut: (Tabel 21-7, Perry, 1999) • Lebar Belt = 14 in = 35 cm

•

Luas Area = 0,11 ft2 = 0,010 m2

• Kecepatan Belt normal = 200 ft/menit = 61 m/menit • Kecepatan Belt maksimum = 300 ft/menit = 91 m/menit • Belt Plies minimum = 3

• Belt Plies maksimum = 5

• Kecepatan Belt = 100 ft/menit = 30,5 m/menit • Daya motor yang digunakan = 0,44 Hp

6. Bucket Elevator (BE-102)

Fungsi : Mengangkut arang kayu dari gudang penyimpanan ke Furnance (F-101)

Jenis : Spaced-Bucket Centrifugal-Discharge Elevator Bahan : Malleable-iron

Jumlah : 1 unit

Kondisi operasi : - Temperatur (T) : 30 0C - Tekanan (P) : 1 atm Laju bahan yang diangkut = 2.072,9674 kg/jam

Faktor kelonggaran, fk = 12 % (Tabel 28-8, Perry, 1999) Kapasitas bucket elevator = 1,12 x 2.072,9674 kg/jam = 2.321,7234 kg/jam Untuk bucket elevator kapasitas < 14 ton/jam, (Tabel 21-8, Perry, 1999)

Spesifikasi :

- Tinggi elevator = 25 ft = 7,62 m - Ukuran bucket = (6 x 4 x 4¼) in - Arang kayu antar bucket = 12 in = 0,305 m

- Kecepatan bucket = 225 ft/mnt = 68,6 m/mnt = 1,143 m/s - Kecepatan putaran = 43 rpm

- Lebar belt = 7 in = 0,1778 m =17,78 cm Perhitungan daya yang dibutuhkan (P):

ΔZ m 0,07

P= 0,63 (Timmerhaus, 2004) Dimana: P = daya (kW)

m = laju alir massa (kg/s) ∆Z = tinggi elevator (m) m = 2.072,9674 kg/jam = 0,5758 kg/s ∆Z = 25 ft = 7,62 m Maka : P = 0,07 x (0,5758)0,63 x 7,62 = 0,3767 kW x kW hp 1 341 , 1 = 0,5051 hp 7. Furnance Kalsinasi (F-101)

Fungsi : Untuk memanaskan arang kayu dan menguapkan gas-gas volatil yang terdapat dalam arang kayu dengan pemanas listrik hingga temperatur 400oC

Jumlah : 1 unit

Kondisi operasi : - Temperatur (T) : 400 0C - Tekanan (P) : 1 atm Laju bahan yang diangkut = 2.072,9674 kg/jam

Densitas, ρ = 400,475 kg/m3 (Perry, 1984) Volume kalsinasi = 475 , 400 / 9674 , 072 . 2 kg jam = 5,1762 m3

Diameter dalam alat kalsinasi :

Perbandingan diameter : tinggi silinder = 1 : 1, h = D (Mauror Germany,1978)

Volume kalsinasi = D2 xh 4 π 5,1762 m3 = D2 xD 4 π ; D = 3 3 785 , 0 1762 , 5 m = 1,8751 m

Tinggi pemanas alat kalsinasi : h = D = 1,8751 m

Luas penampang : A = 2 (π) Dxh

2 = 11,0402 m

2

Panas yang timbul pada alat kalsinasi, Q = 2.320.895.114,00 kJ/jam Temperatur operasi = 400oC

Temperatur luar = 25oC ΔT = 400o

8. Bucket Elevator (BE-103)

Fungsi : Mengangkut serbuk karbon dari Furnance (F-101) ke Furnance (F-102)

Jenis : Spaced-Bucket Centrifugal-Discharge Elevator Bahan : Malleable-iron

Jumlah : 1 unit

Kondisi operasi : - Temperatur (T) : 30 0C - Tekanan (P) : 1 atm Laju bahan yang diangkut = 1.990,0487 kg/jam

Faktor kelonggaran, fk = 12 % (Tabel 28-8, Perry, 1999) Kapasitas bucket elevator = 1,12 x 1.990,0487 kg/jam = 2.228,8545 kg/jam Untuk bucket elevator kapasitas < 14 ton/jam, (Tabel 21-8, Perry, 1999) Spesifikasi :

- Tinggi elevator = 25 ft = 7,62 m - Ukuran bucket = (6 x 4 x 4¼) in - Arang kayu antar bucket = 12 in = 0,305 m

- Kecepatan bucket = 225 ft/mnt = 68,6 m/mnt = 1,143 m/s - Kecepatan putaran = 43 rpm

- Lebar belt = 7 in = 0,1778 m =17,78 cm Perhitungan daya yang dibutuhkan (P):

ΔZ m 0,07

P= 0,63 (Timmerhaus, 2004) Dimana: P = daya (kW)

∆Z = tinggi elevator (m) m = 1.990,0487 kg/jam = 0,5527 kg/s ∆Z = 25 ft = 7,62 m Maka : P = 0,07 x (0,5527)0,63 x 7,62 = 0,3671 kW x kW hp 1 341 , 1 = 0,4922 hp 9. Furnance (F-102)

Fungsi : Untuk memanaskan serbuk karbon dan belerang dengan pemanas listrik hingga temperatur 900oC

Jenis : Fire box Jumlah : 1 unit

Kondisi operasi : - Temperatur (T) : 900 0C - Tekanan (P) : 1 atm Laju bahan serbuk karbon = 1.990,0487 kg/jam Laju bahan belerang = 16,5837 kg/jam

Laju massa total = 1.990,0487 kg/jam + 16,5837 kg/jam = 2006,6324 kg/jam

Densitas arang kayu, ρ = 400,475 kg/m3 (Perry, 1984) Densitas belerang, ρ = 961,14 kg/m3 (Perry, 1984) Densitas campuran, ρc :

ρc = 0172 , 0 9692 , 4 2006,6324 14 , 961 5837 , 16 475 , 400 1.990,0487 2006,6324 + = + = 402,4210 kg/m3 Volume = 3 / 4210 , 402 / 6324 , 006 . 2 m kg jam kg = 4,9864 m3

Diameter dalam alat kalsinasi :

Perbandingan diameter : tinggi silinder = 1 : 1, h = D (Mauror Germany,1978)

Volume = D2 xh 4 π 4,9864 m3 = D2 xD 4 π D = 3 3 785 , 0 9864 , 4 m = 1,8519 m

Tinggi pemanas alat kalsinasi : h = D = 1,8519 m

Luas penampang : A = 2 (π) Dxh

2 = 10,7687 m

2

Panas yang timbul pada alat furnance, Q = 2.078.576.251,00 kJ/jam Temperatur operasi = 900oC

Temperatur luar = 25oC ΔT = 400o

10. Blower (BL-101)

Fungsi : Mengalirkan gas karbon disulfida dari furnace (F-102) ke Cyclon (FG-101)

Jumlah : 1 unit Kondisi proses

Temperatur : 30oC

Tekanan : 1 atm = 1,013 bar Laju alir massa : 1.944,4434 kg/jam Densitas karbon disulfida,ρ : 19,064 kg/m3

Kapasitas blower = 3 kg/m 064 , 19 / 4434 , 944 . 1 kg jam massa alir Laju = ρ = 101,9955 m3/jam Daya blower yang dibutuhkan Efisiensi, Ef : 100% Tekanan, P : 1 atm Daya = 1 7 , 14 / 9955 , 101 10 570 , 1 10 570 , 1 4 4 3 psi x jam m x x E P x Q x x f f − − = = 0,2353 Hp 11. Cyclon (FG – 101)

Fungsi : Memisahkan debu dari karbon disulfida. Bahan konstruksi : Stainless Steel, SA-316 grade C

Jumlah : 1 unit

Kondisi operasi : - Temperatur = 900 0C - Tekanan = 1 atm Laju alir karbon disulfida = 1.944,4434 kg/jam Laju alir debu = 12,4378 kg/jam Total laju masuk = 1.956,88112 kg/jam

Densitas karbon disulfida, ρ = 19,064 kg/m3 (Perry, 1997)

Laju alir volumetrik = 3 / 064 , 19 / 8812 , 956 . 1 m kg jam kg = 102,6479 m3/jam Lc Zc Hc Bc DE Dc Jc Gambar LC.1 Cyclone

Digunakan cyclone standard dengan spesifikasinya adalah sebagai berikut (Gambar 10.45, Sinnott, 1983):

• Lc = 1,5 Dc • Zc = 2,5 Dc • Jc = 0,375 Dc

• Dc

• DE = 0,75 Dc • Hc = 0,875 Dc

• Bc = 0,75 Dc x 0,375 Dc

• Ukuran maks. umpan = 300 µm – 5 µm (Tabel 19-8, Perry, 1999) • Lebar diameter maks = 0,01 – 1,2 m (Tabel 19-8, Perry, 1999) • Kapasitas = 2 m3/menit (Tabel 19-8, Perry, 1999) • Daya yang digunakan = 35 – 400 kN/m2

atau 7,5 Hp (Sianturi, 1977) Perhitungan Besarnya Dc : Laju Alir = 3600 102,6479 = 0,0285 m3/s (Sinnott, 1983)

Bentuk cyclone mempunyai laju alir masuk antara 9 m/s hingga 27 m/s. Dimana asumsi laju alir masuk optimum didapat pada laju alir 9 m/s.

Luas aliran masuk (A1) pada 9 m/s =

9 0285 , 0

= 0,0031 m2

Dari gambar 10.45 (b) pada Sinnott, 1983, nilai Bc = 0,75 Dc x 0,375 Dc Maka luas aliran masuk,

0,0031 m2 = 0,75 Dc x 0,281 Dc Dc = 0,1049 m

Sehingga didapat harga :

• Lc = 1,5 Dc = 1,5 x (0,1049) = 0,15 m • Zc = 2,5 Dc = 2,5 x (0,1049) = 0,2622 m • Jc = 0,375 Dc = 0,375 x (0,1049) = 0,03 m • DE = 0,75 Dc = 0,75 x (0,1049) = 0,07 m • Hc = 0,875 Dc = 0,875 x (0,1049) = 0,0917 m

• Bc = 0,75 Dc x 0,375 Dc = 0,75 x (0,1049) x 0,375 x (0,1049) = 0,0030 m

11. Blower (BL-102)

Fungsi : Mengalirkan gas karbon disulfida dari cyclon (FG-101) ke cooler (CO-101)

Jumlah : 1 unit Kondisi proses

Temperatur : 30oC

Tekanan : 1 atm = 1,013 bar Laju alir massa : 1944,4434 kg/jam Densitas karbon disulfida,ρ : 19,064 kg/m3

Kapasitas blower = 3 kg/m 19,064 / 4434 , 1944 kg jam massa alir Laju = ρ = 101,9955 m 3 /jam

Daya blower yang dibutuhkan Efisiensi, Ef : 100% Tekanan, P : 1 atm Daya = 1 7 , 14 / 9955 , 101 10 570 , 1 10 570 , 1 4 4 3 psi x jam m x x E P x Q x x f f − − = = 0,2353 Hp

13. Cooler (CO-101)

Fungsi : Menurunkan temperatur dan karbon disulfida menjadi dari 900oC menjadi 550oC

Jenis : Shell & tube exchanger Jumlah : 1 unit

Kondisi operasi

Temperatur = 550°C

:

Tekanan = 1 atm

Kapasitas panas, Q = 1.535.106.993,00 kJ/jam = 1.455.281.429 Btu/jam Fluida Panas :

- Laju alir karbon disulfida masuk, F= 1.944,4444 kg/jam = 4.286,79 lbm/jam - Temperatur masuk, T1 = 900oC = 1652oF

- Temperatur keluar, T2 = 550oC = 1022oF Fluida dingin :

- Laju alir air pendingin masuk, F= 2.335.335,918 kg/jam

= 5.148.481,565 lbm/jam

- Temperatur masuk, t1 = 10oC = 50oF - Temperatur keluar, t2 = 200oC = 392oF

Perhitungan desain sesuai dengan literatur D.Q Kern (1965)

1. LMTD = ) 50 1022 ( ) 392 1652 ( ln ) 50 1022 ( ) 392 1652 ( ) ( ) ( ln ) ( ) ( ln 1 2 2 1 1 2 2 1 1 2 1 2 − − − − − = − − − − − = ∆ ∆ ∆ − ∆ t T t T t T t T t t t t

= oF 7787 , 1109 972 1260 ln 972 1260 = −

2. Temperatur avarage, Tavg dan tavg ;

Tavg = F T T o 1337 2 1022 1652 2 2 1+ = + = tavg = F t t o 221 2 392 50 2 2 1+ = + =

a. Dari Tabel. 8, hal. 840 (Kern, 1965), jenis heater untuk fluida panas gas dan fluida dingin water, diperoleh UD = 2 – 50 Btu/jam ft2 oF, factor pengotor (Rd) = 0,003. Diambil UD = 50 Btu/jam ft2oF

Luas permukaan untuk perpindahan panas,

A = F x F ft jam Btu t x U Q o o D 50 / . 1109,7787 Btu/jam 429 1.455.281. 2 = ∆ = 26.226,5157 ft2

Karena A > 200 ft2, maka digunakan shell & tube heat exchanger dengan asumsi instalasi pipa dari tabel 9 dan tabel 10 hal 841-843 (Kern,1950) :

Tube BWG : 18 Panjang tube : 64 ft a” : 0,3925 ft2 Jumlah Tube, Nt = ft ft x ft ft a x L A / 3925 , 0 64 7 26.226,515 2 2 " = = 1.044,0491 buah

b. Dari Tabel. 9, 842 (Kern, 1965), nilai yang terdekat adalah 1044 tube dengan OD shell ¾ in dan 1 in triangular pitch

c. Koreksi UD A = L x Nt x a1 = 64 ft x 1044 x 0,3925 ft2/ft = 26.225,28 ft2 UD = F x ft jam Btu t x A Q o 7787 , 1109 26.225,28 / 429 . 281 . 455 1. 2 = ∆

= 50,0023 Btu/jam ft2oF (koreksi mendekati asumsi)

Karena nilai UD perhitungan mendekati nilai UD asumsi, maka data untuk shell side :

Nt = 1044 tube ; Pass = 2

ID = 37 in ; Baffle space = Pt x ID = 37 in

Fluida Dingin – Shell Side

3. Flow area shell, AS ;

AS = T S P x B x C x ID 144 ' (Pers. 7.1 Kern,1965)

Dimana : IDS : diameter dalam shell = 37 in B : Baffle spacing = 37 in Pt : Tube pitch = 1 in C’ : Clearance = Pt – OD = 0,25 in AS = 2,3767 2 144 25 , 342 1 144 37 25 , 0 37 ft x x x = = 4. Mass Velocity, GS ;

GS = lbm ft jam ft jam lbm A F S 2 2 2.166.231,146 / 3767 , 2 / 565 , 481 . 8 5.14 = = (Pers.7.2 Kern,1965) 5. Bilangan Reynold, Res ;

Dari fig. 28 (Kern, 1965) hal. 838 dengan tavg = 221oF: Equivalent diameter, De = 0,73 in = 0,06 ft Viscositas, μ = 0,3132 lbm/ft.jam Res = jam ft lbm jam ft lbm x ft xGs De / 3132 , 0 / 146 , 231 . 166 . 2 06 , 0 2 = µ = 414.986,8096

6. Dari fig.24 (Kern, 1965) hal. 834 dengan Res = 414.986,8096 diperoleh jH = 800

7. Perolehan data sebagai berikut berdasarkan tavg = 221oF

Spesifik heat, C = 0,45 Btu/lboF (Kern,1965) Konduktifitas thermal, k = 0,376 Btu/jam.ft oF (Kern,1965)

7212 , 0 . / 376 , 0 / 3132 , 0 / 45 , 0 . 1/3 1/3 = = F ft jam Btu jam ft lbm x F lbm Btu k C o o µ

8. Heat transfer koefisien (inside fluid), hi ;

hi = jH x De k x 3 / 1 . k C µ x φ s, F ft jam Btu x ft F ft jam Btu x hi o o s / 616 , 615 . 3 7212 , 0 06 , 0 / 376 , 0 800 = = φ 9. Korelasi hi ∼ hio ; hio = hi - ft ft F ft jam Btu OD ID o 75 , 0 08 , 3 / 616 , 615 . 3 − =

= 3.611,5094 Btu/jam.ft oF

Fluida Panas – Tube Side

3’. Flow area tube, At ;

Dari Tabel 10 (Kern, 1965, hal. 843), At’ = 1,04 in2

At = 2 2 77 , 3 2 144 04 , 1 1044 144 ' ft x in x n x At x Nt = = 4’. Mass velocity, Gt ; Gt = At W = 2 77 , 3 lb/jam 4.286,79 ft = 1.137,0795 lbm/ft 2 .jam

5’. Bilangan Reynold, Ret ;

Dari fig. 28 (Kern, 1965) hal. 838 dengan Tavg = 1337oF: Equivalent diameter, De = 0,73 in = 0,06 ft Viscositas, μ = 0,04 cP = 0,0968 lbm/ft jam Ret = jam ft lbm jam ft lbm x ft xGt De / 0968 , 0 / 0795 , 137 . 1 06 , 0 2 = µ = 704,8013

6’. Dari fig.24 (Kern, 1965) hal. 834 dengan Res = 704,8013 diperoleh jH = 2,0

7’ Perolehan data sebagai berikut berdasarkan tavg = 1337oF

Spesifik heat, C = 0,3 Btu/lboF (Fig.3 hal. 805 Kern,1965) Konduktifitas thermal, k = 0,093 Btu/jam.ft oF (App.2-6. Geankopliss)

6786 , 0 . / 093 , 0 / 0968 , 0 / 3 , 0 . 1/3 1/3 = = F ft jam Btu jam ft lbm x F lbm Btu k C o o µ

ho = jH x De k x 3 / 1 . k C µ x φs, F ft jam Btu x ft F ft jam Btu x ho o o s / 1036 , 2 6786 , 0 06 , 0 / 093 , 0 0 , 2 = = φ

10. Koefisien kebersihan keseluruhan, UC ;

UC = 2,1048 4058 , 609 . 3 1711 , 597 . 7 1036 , 2 5094 , 611 . 3 1036 , 2 5094 , 611 . 3 = = + = + x ho hio ho x hio Btu/jam ft oF 11. Faktor pengotor, Rd ; Rd = 0,4551 1048 , 2 50 1048 , 2 50 = − = − x U x U U U C D C D

Rd hitung ≥ Rd batas, maka spesifikasi cooler dapat diterima

Pressure Drop - Shell Side

12. Pada Res = 414.986,8096 dari fig. 29 (Kern, 1965), diperoleh f = 0,001 13. Perubahan tekanan, ∆P ; N + 1 = 12 (L/B) = 12 37 64 = 20,75 (Pers.7.43 Kern, 1965) DS = 64/37 = 1,7297 φ = 1 14 , 0 = W C µ µ

Spesifik gravity, S = 1 (tavg = 221oF) (Tabel 6 hal. 808 Kern, 1965)

∆P = 1 1 06 , 0 10 . 22 , 5 75 , 20 7297 , 1 ) 146 , 231 . 166 . 2 ( 001 , 0 . . . 10 . 22 , 5 ) 1 ( . . 10 2 10 2 x x x x x x S De N D G f S S = + φ = 5,376psi 313210 , 0 10 . 1684 , 0 10 10 =

Pressure drop untuk cairan < 10 psi, maka spesifikasi cooler dapat diterima.

Pressure Drop - Tube Side

12’. Pada Ret = 704,8013dari fig. 26 (Kern, 1965), diperoleh f = 0,0007 13’. Perubahan tekanan, ∆Pt ; N + 1 = 12 (L/B) = 12 37 64 = 20,75 (Pers.7.43 Kern, 1965) φ = 1 14 , 0 = W C µ µ

Spesifik gravity, S = 0,3 (tavg = 1337oF) (Fig.6 hal. 809 Kern, 1965)

1 3 , 0 08 , 3 10 . 22 , 5 2 64 ) 1.137.0795 ( 0007 , 0 . . . 10 . 22 , 5 . . . 10 2 10 2 x x x x x x S ID n L G f Pt t = = ∆ φ (Pers. 7.53 Kern, 1965) = 10 0,2401.10 7 psi 10 . 8232 , 4 3011 , 848 . 115 = −

Pressure drop untuk karbon disulfide < 10 psi, maka spesifikasi cooler dapat diterima.

14. Kondensor (CD-101)

Fungsi : Menurunkan temperatur serta mengubah fase karbon disulfida menjadi cair dengan temperatur 550oC menjadi 119oC

Jenis : Shell & tube exchanger Jumlah : 1 unit

Temperatur = 119°C

Tekanan = 1 atm

Kapasitas panas, Q = 523.599.270.8 kJ/jam = 496.274.402,2 Btu/jam

Fluida Panas :

- Laju alir karbon disulfida masuk, F= 1.944,4444 kg/jam = 4.286,79 lbm/jam - Temperatur masuk, T1 = 550oC = 1022oF

- Temperatur keluar, T2 = 119oC = 246,2oF Fluida dingin :

- Laju alir air pendingin masuk, F= 609.417,4338 kg/jam=1.343.521,675 lbm/jam - Temperatur masuk, t1 = 10oC = 50oF

- Temperatur keluar, t2 = 200oC = 392oF

Perhitungan desain sesuai dengan literatur D.Q Kern (1965)

1. LMTD = ) 50 2 , 246 ( ) 392 1022 ( ln ) 50 2 , 246 ( ) 392 1022 ( ) ( ) ( ln ) ( ) ( ln 1 2 2 1 1 2 2 1 1 2 1 2 − − − − − = − − − − − = ∆ ∆ ∆ − ∆ t T t T t T t T t t t t = 371,8545oF 2 , 196 630 ln 2 , 196 630 = −

2. Temperatur avarage, Tavg dan tavg ;

Tavg = F T T o 8 , 775 2 2 , 246 1022 2 2 1+ = + = tavg = F t t o 221 2 392 50 2 2 1+ = + =

a. Dari Tabel. 8, hal. 840 (Kern, 1965), jenis heater untuk fluida panas gas dan fluida dingin water, diperoleh UD = 2 – 50 Btu/jam ft2 oF, factor pengotor (Rd) = 0,003. Diambil UD = 50 Btu/jam ft2oF

Luas permukaan untuk perpindahan panas,

A = F x F ft jam Btu t x U Q o o D 50 / . 371,8545 Btu/jam 2,2 496.274.40 2 = ∆ = 26.691,8594 ft2

Karena A > 200 ft2, maka digunakan shell & tube heat exchanger dengan asumsi instalasi pipa dari tabel 9 dan tabel 10 hal 841-843 (Kern,1950) :

Tube BWG : 18 Panjang tube : 64 ft a” : 0,3925 ft2 Jumlah Tube, Nt = ft ft x ft ft a x L A / 3925 , 0 64 4 26.691,859 2 2 " = = 1062,5740 buah

b. Dari Tabel. 9, 842 (Kern, 1965), nilai yang terdekat adalah 1068 tube dengan OD shell ¾ in dan 15/16 in triangular pitch

c. Koreksi UD A = L x Nt x a1 = 64 ft x 1068 x 0,3925 ft2/ft = 26.828,16 ft2 UD = F x ft jam Btu t x A Q o 8545 , 371 26.828,16 / 2,2 496.274.40 2 = ∆

= 49,7 Btu/jam ft2oF (koreksi mendekati asumsi)

Karena nilai UD perhitungan mendekati nilai UD asumsi, maka data untuk shell side :

Nt = 1068 tube ; Pass = 2

ID = 35 in ; Baffle space = Pt x ID = 32,8125 in

Fluida Dingin – Shell Side

3. Flow area shell, AS ;

AS = T S P x B x C x ID 144 ' (Pers. 7.1 Kern,1965)

Dimana : IDS : diameter dalam shell = 35 in B : Baffle spacing = 32,8125 in Pt : Tube pitch = 0,9375 in C’ : Clearance = Pt – OD = 0,1875 in AS = 1,5950 2 135 3320 , 215 9375 , 0 144 8125 , 32 1875 , 0 35 ft x x x = = 4. Mass Velocity, GS ; GS = lbm ft jam ft jam lbm A F S 2 2 842.333,3383 / 5950 , 1 / 675 1.343.521, = =

5. Bilangan Reynold, Res ;

Dari fig. 28 (Kern, 1965) hal. 838 dengan tavg = 221oF: Equivalent diameter, De = 0,55 in = 0,0458 ft Viscositas, μ = 0,3132 lbm/ft.jam Res = jam ft lbm jam ft lbm x ft xGs De / 3132 , 0 / 3383 , 333 . 842 0458 , 0 2 = µ = 123.176,4588

6. Dari fig.24 (Kern, 1965) hal. 834 dengan Res = 123.176,4588 diperoleh jH = 300

7. Perolehan data sebagai berikut berdasarkan tavg = 221oF

Spesifik heat, C = 0,45 Btu/lboF (Kern,1965) Konduktifitas thermal, k = 0,376 Btu/jam.ft oF (Kern,1965)

7212 , 0 . / 376 , 0 / 3132 , 0 / 45 , 0 . 1/3 1/3 = = F ft jam Btu jam ft lbm x F lbm Btu k C o o µ

8. Heat transfer koefisien (inside fluid), hi ;

hi = jH x De k x 3 / 1 . k C µ x φ s, F ft jam Btu x ft F ft jam Btu x hi o o s / 2305 , 776 . 1 7212 , 0 0458 , 0 / 376 , 0 300 = = φ 9. Korelasi hi ∼ hio ; hio = hi - ft ft F ft jam Btu OD ID o 75 , 0 91 , 2 / 2305 , 776 . 1 − = = 1.772,3505 Btu/jam.ft oF

Fluida Panas – Tube Side

3’. Flow area tube, At ;

Dari Tabel 10 (Kern, 1965, hal. 843), At’ = 1,04 in2

At = 2 2 5667 , 38 2 144 04 , 1 1068 144 ' ft x in x n x At x Nt = = 4’. Mass velocity, Gt ; Gt = At W = 2 5667 , 38 lb/jam 4.286,79 ft = 111,1526 lbm/ft 2 .jam

5’. Bilangan Reynold, Ret ;

Dari fig. 28 (Kern, 1965) hal. 838 dengan Tavg = 775,8oF: Equivalent diameter, De = 0,55 in = 0,0458 ft Viscositas, μ = 0,022 cP = 0,0532 lbm/ft jam Ret = jam ft lbm jam ft lbm x ft xGt De / 0532 , 0 / 1526 , 111 0458 , 0 2 = µ = 95,6915

6’. Dari fig.24 (Kern, 1965) hal. 834 dengan Res = 95,6915 diperoleh jH = 1,5

7’. Perolehan data sebagai berikut berdasarkan tavg = 775,8oF

Spesifik heat, C = 0,26 Btu/lboF (Fig.3 hal. 805 Kern,1965) Konduktifitas thermal, k = 0,0288 Btu/jam.ft oF (App.2-6. Geankopliss)

78 , 0 . / 0288 , 0 / 0532 , 0 / 26 , 0 . 1/3 1/3 = = F ft jam Btu jam ft lbm x F lbm Btu k C o o µ

8’. Heat transfer koefisien (inside fluid), ho ;

ho = jH x De k x 3 / 1 . k C µ x φs, F ft jam Btu x ft F ft jam Btu x ho o o s / 7357 , 0 78 , 0 0458 , 0 / 0288 , 0 5 , 1 = = φ

10. Koefisien kebersihan keseluruhan, UC ;

UC = 0,7353 0862 , 773 . 1 9182 , 303 . 1 7357 , 0 3505 , 772 . 1 7357 , 0 3505 , 772 . 1 = = + = + x ho hio ho x hio Btu/jam ftoF 11. Faktor pengotor, Rd ; Rd = 1,34 7353 , 0 50 7353 , 0 50 = − = − x U x U U U C D C D

Rd hitung ≥ Rd batas, maka spesifikasi kondensor dapat diterima

Pressure Drop - Shell Side

12. Pada Res = 123.176,4588 dari fig. 29 (Kern, 1965), diperoleh f = 0,001 13. Perubahan tekanan, ∆P ; N + 1 = 12 (L/B) = 12 35 64 = 21,94 (Pers.7.43 Kern, 1965) DS = 64/35 = 1,8285 φ = 1 14 , 0 = W C µ µ

Spesifik gravity, S = 1 (tavg = 221oF) (Tabel 6 hal. 808 Kern, 1965)

∆P = 1 1 0458 , 0 10 . 22 , 5 94 , 21 8285 , 1 ) 3383 , 333 . 842 ( 001 , 0 . . . 10 . 22 , 5 ) 1 ( . . 10 2 10 2 x x x x x x S De N D G f S S + = φ = 1,19psi 10 . 2390 , 0 10 . 2846 , 0 10 10 =

Pressure drop untuk cairan < 10 psi, maka spesifikasi kondensor dapat diterima.

Pressure Drop - Tube Side

12’. Pada Ret = 95,6915 dari fig. 26 (Kern, 1965), diperoleh f = 0,005 13’. Perubahan tekanan, ∆Pt ; N + 1 = 12 (L/B) = 12 35 64 = 21,94 (Pers.7.43 Kern, 1965) φ = 1 14 , 0 = W C µ µ

1 3 , 0 91 , 2 10 . 22 , 5 2 64 ) 111,1526 ( 005 , 0 . . . 10 . 22 , 5 . . . 10 2 10 2 x x x x x x S ID n L G f Pt t = = ∆ φ (Pers. 7.53 Kern, 1965) = 10 0,1735.10 7 psi 10 . 5570 , 4 1363 , 907 . 7 = −

Pressure drop untuk karbon disulfida < 10 psi, maka spesifikasi kondensor dapat diterima.

15. Pompa (P-101)

Fungsi : Mengalirkan karbon disulfida cair dari kondensor (CD-101) ke cooler (CO-102)

Jenis : Pompa sentrifugal Jumlah : 1 unit

Bahan konstruksi : Commersial steel Kondisi operasi : - Temperatur : 119oC

- Tekanan : 1atm

Laju alir massa, F = 1.944,4444 kg/jam = 1,19 lbm/s

Densitas, ρ = 400,475 kg/m3 = 0,0145 lbm/in3 = 25,056 lbm/ft3

Laju alir volumetrik, Q = ft s

ft lbm s lbm F / 0475 , 0 / 056 , 25 / 19 , 1 3 3 = = ρ Perencanaan pompa

a. Diameter pipa pompa, De :

= 0,363 × (0,0475)0,45× (25,056)0,13 = 0,14 ft = 1,68 in

Dipilih material pipa commercial steel 2 in sch 40 (Kern,1965), maka - Diameter dalam (ID) = 2,067 in = 0,1723 ft

- Diameter luar (OD) = 2,38 in = 0,1983 ft

- Luas penampang pipa (Ai) = 0,0233 ft2 (inside sectional area) b. Pengecekan Bilangan Reynold, NRe

Kecepatan rata-rata fluida dalam pipa :

v = ft s ft s ft A Q / 0386 , 2 0233 , 0 / 0475 , 0 2 3 = = Sehingga : Bilangan Reynold, NRe = 0532 , 0 1723 , 0 0386 , 2 056 , 25 . .v ID = x x µ ρ = 165,4312

Berdasarkan nilai NRe = 165,4312 yang merupakan jenis aliran laminar, maka diperoleh :

f = 16/165,4312 = 0,0967 (Geankoplis, 1979) c. Panjang ekivalen total perpipaan (∑L)

Instalasi pipa :

- Panjang pipa lurus (L1) = 30 ft

- 2 buah gate valve fully open ; L/D = 13 (Foust, 1980) L2 = 2 x 13 x 0,2557 = 6,65 ft

- 3 buah elbow standar 90oC (L/D = 30) (Foust, 1980) L3 = 3 x 30 x 0,2557 = 23,01 ft

- 1 buah sharp edge entrance (K = 0,5 ; L/D = 16) (Foust, 1980) L4 = 1 x 16 x 0,2557 = 4,09 ft

- 1 buah sharp edge exit (K = 1 ; L/D = 36) (Foust, 1980) L5 = 1 x 36 x 0,2557 = 9,21 ft Maka, ∑ L = L1 + L2 + L3 + L4 + L5 = 30 + 6,65 + 23,01 + 4,09 + 9,21 = 72,96 ft d. Menentukan friksi, ∑F : ft x s lbf ft lbm x ft x s ft x x D g L v f F C 1723 , 0 . / . 174 , 32 2 97 , 72 ) / 0386 , 2 ( 0,0967 4 . . 2 . 4 2 2 2 = =

∑

∑

(Geankoplis, 1983) = ftlbf lbm s lbf ft lbm s ft / . 5797 , 10 . / . 0872 , 11 / 2991 , 117 2 2 2 3 =e. Kerja yang diperlukan, -Wf :

0 ) ( . 2 1 2 1 2 2 1 2 2 − + − + − +

∑

+ = Wf F P P g Z Z g g v v c c ρ (Geankoplis,1983) Bila : Wf = 0 Z1 = 0 ; Z2 = 3 ft v1 = 0 ; v2 = 2,0386 ft/s P1 = 1 atm = 14,696 lbf/in2 = 2117,92 lbf/ft2 Maka :0 0 5797 , 10 056 , 25 92 , 2117 174 , 32 ) 0 3 ( 174 , 32 174 , 32 2 0 0386 , 2 2 1 = + + − + − + − P x 0,0646 + 3 + 0,5797 + 056 , 25 92 , 2117 −P1 = 0 P1 = 2.209,2312 lbf/ft2 = 2.209,2312 lbf/ft2 x 2 2 144 1 in ft = 15,34 lbf/in2 Sehingga, -Wf = 0,0646 3 10,5797 056 , 25 92 , 117 . 2 2.209,2312 − + + + = 17,2886 ft.lbf/lbm f. Daya pompa, WS : hp hp s lbf ft ft lbm x s ft x lbm lbf ft Q W WS f 04 , 0 . / . 550 / 056 , 25 / 0475 , 0 / . 17,2886 550 . . 3 3 = = − = ρ .

Untuk efisiensi alat 80%, maka :

Tenaga pompa yang dibutuhkan = 0,05hp 8 , 0 04 , 0 = (Geankoplis, 1983)

Maka dipilih pompa yang berdaya motor 1/2 hp

16. Cooler (CO-102)

Fungsi : Untuk menurunkan temperatur karbon disulfida dari 119oC menjadi 44oC

Jenis : Shell & tube exchanger Jumlah : 1 unit

Kondisi operasi

Temperatur = 44°C

:

Tekanan = 1 atm

Kapasitas panas, Q = 19.334.029,5 kJ/jam = 184.325.052,13 Btu/jam Fluida Panas :

- Laju alir karbon disulfida masuk, F= 1.944,4444 kg/jam = 4.286,79 lbm/jam - Temperatur masuk, T1 = 119oC = 246,2oF

- Temperatur keluar, T2 = 44oC = 111,2oF Fluida dingin :

- Laju alir air pendingin masuk, F= 83.717,0300 kg/jam = 184.562,56 lbm/jam - Temperatur masuk, t1 = 25oC = 77oF

- Temperatur keluar, t2 = 80oC = 176oF

Perhitungan desain sesuai dengan literatur D.Q Kern (1965)

1. LMTD = ) 77 2 , 111 ( ) 176 2 , 246 ( ln ) 77 2 , 111 ( ) 176 2 , 246 ( ) ( ) ( ln ) ( ) ( ln 1 2 2 1 1 2 2 1 1 2 1 2 − − − − − = − − − − − = ∆ ∆ ∆ − ∆ t T t T t T t T t t t t = 50,06 oF 2 , 34 2 , 70 ln 2 , 34 2 , 70 = − −

2. Temperatur avarage, Tavg dan tavg ;

Tavg = F T T o 7 , 178 2 2 , 111 2 , 246 2 2 1+ = + = tavg = F t t o 5 , 126 2 176 77 2 2 1+ = + =

a. Dari Tabel. 8, hal. 840 (Kern, 1965), jenis heater untuk fluida panas gas dan fluida dingin water, diperoleh UD = 2 – 50 Btu/jam ft2 oF, factor pengotor (Rd) = 0,003. Diambil UD = 50 Btu/jam ft2oF

Luas permukaan untuk perpindahan panas,

A = F x F ft jam Btu t x U Q o o D 50 / . 50,06 Btu/jam ,13 18.325.052 2 = ∆ = 7.321,2353 ft2

Karena A > 200 ft2, maka digunakan shell & tube heat exchanger dengan asumsi instalasi pipa dari tabel 9 dan tabel 10 hal 841-843 (Kern,1950) :

Tube BWG : 18 Panjang tube : 64 ft a” : 0,3925 ft2 Jumlah Tube, Nt = ft ft x ft ft a x L A / 3925 , 0 64 2353 , 321 . 7 2 2 " = = 291,4504 buah

b. Dari Tabel. 9, 842 (Kern, 1965), nilai yang terdekat adalah 296 tube dengan OD shell ¾ in dan 11/4 in triangular pitch

c. Koreksi UD A = L x Nt x a1 = 64 ft x 296 x 0,3925 ft2/ft = 7.435,52 ft2 UD = F x ft jam Btu t x A Q o 06 , 50 7.432,52 / 13 , 052 . 325 . 8 1 2 = ∆

= 49,23 Btu/jam ft2oF (koreksi mendekati asumsi)

Karena nilai UD perhitungan mendekati nilai UD asumsi, maka data untuk shell side :

Nt = 296 tube ; Pass = 6

ID = 27 in ; Baffle space = Pt x ID = 33,75 in

Fluida Dingin – Shell Side

3. Flow area shell, AS ;

AS = T S P x B x C x ID 144 ' (Pers. 7.1 Kern,1965)

Dimana : IDS : diameter dalam shell = 27 in B : Baffle spacing = 33,75 in Pt : Tube pitch = 1,25 in C’ : Clearance = Pt – OD = 0,25 in AS = 1,2656 2 180 8125 , 227 25 , 1 144 75 , 33 25 , 0 27 ft x x x = = 4. Mass Velocity, GS ; GS = lbm ft jam ft jam lbm A F S 2 2 145.830,0885 / 2656 , 1 / 56 , 562 . 84 1 = = (Pers.7.2 Kern,1965) 5. Bilangan Reynold, Res ;

Dari fig. 28 (Kern, 1965) hal. 838 dengan tavg = 126,5oF: Equivalent diameter, De = 0,72 in = 0,06 ft

Res = jam ft lbm jam ft lbm x ft xGs De / 55 , 0 / 0885 , 830 . 145 06 , 0 2 = µ = 15.908,7369

6. Dari fig.24 (Kern, 1965) hal. 834 dengan Res = 15.908,7369 diperoleh jH = 60

7. Perolehan data sebagai berikut berdasarkan tavg = 126,5oF

Spesifik heat, C = 1 Btu/lboF (Kern,1965) Konduktifitas thermal, k = 0,368 Btu/jam.ft oF (Kern,1965)

14 , 1 . / 368 , 0 / 55 , 0 / 1 . 1/3 1/3 = = F ft jam Btu jam ft lbm x F lbm Btu k C o o µ

8. Heat transfer koefisien (inside fluid), hi ;

hi = jH x De k x 3 / 1 . k C µ x φs, F ft jam Btu x ft F ft jam Btu x hi o o s / 5895 , 549 14 , 1 0458 , 0 / 368 , 0 60 = = φ 9. Korelasi hi ∼ hio ; hio = hi - ft ft F ft jam Btu OD ID o 75 , 0 25 , 2 / 5895 , 549 − = = 546,5895 Btu/jam.ft oF

Fluida Panas – Tube Side

3’. Flow area tube, At ;

Dari Tabel 10 (Kern, 1965, hal. 843), At’ = 1,04 in2

At = 2 2 3562 , 0 6 144 04 , 1 296 144 ' ft x in x n x At x Nt = =

4’. Mass velocity, Gt ; Gt = At W = 2 3562 , 0 lb/jam 4.286,79 ft = 12.034,7838 lbm/ft 2 .jam

5’. Bilangan Reynold, Ret ;

Dari fig. 28 (Kern, 1965) hal. 838 dengan Tavg = 178,7oF: Equivalent diameter, De = 0,72 in = 0,06 ft Viscositas, μ = 0,33 cP = 0,7983 lbm/ft jam Ret = jam ft lbm jam ft lbm x ft xGt De / 7983 , 0 / 7838 , 034 . 12 06 , 0 2 = µ = 904,5309

6’. Dari fig.24 (Kern, 1965) hal. 834 dengan Res = 904,5309 diperoleh jH = 2

7’ Perolehan data sebagai berikut berdasarkan tavg = 178,7oF

Spesifik heat, C = 0,37 Btu/lboF (Fig.3 hal. 805 Kern,1965) Konduktifitas thermal, k = 0,093 Btu/jam.ft oF (App.2-6. Geankopliss)

46 , 1 . / 093 , 0 / 7983 , 0 / 37 , 0 . 1/3 1/3 = = F ft jam Btu jam ft lbm x F lbm Btu k C o o µ

8’. Heat transfer koefisien (inside fluid), ho ;

ho = jH x De k x 3 / 1 . k C µ x φ s, F ft jam Btu x ft F ft jam Btu x ho o o s / 526 , 4 46 , 1 06 , 0 / 093 , 0 2 = = φ

UC = 44,.88 1155 , 551 8640 , 473 . 2 526 , 4 895 , 546 526 , 4 5895 , 546 = = + = + x ho hio ho x hio Btu/jam ft oF 11. Faktor pengotor, Rd ; Rd = 0,228 88 , 44 50 88 , 44 50 = − = − x U x U U U C D C D

Rd hitung ≥ Rd batas, maka spesifikasi cooler dapat diterima

Pressure Drop - Shell Side

12. Pada Res = 15.908,7369 dari fig. 29 (Kern, 1965), diperoleh f = 0,002 13. Perubahan tekanan, ∆P ; N + 1 = 12 (L/B) = 12 33,75 64 = 22,75 (Pers.7.43 Kern, 1965) DS = 64/33,75 = 1,8962 φ = 1 14 , 0 = W C µ µ

Spesifik gravity, S = 1 (tavg = 126,5oF) (Tabel 6 hal. 808 Kern, 1965)

∆P = 1 1 06 , 0 10 . 22 , 5 75 , 22 8962 , 1 ) 0885 , 830 . 145 ( 002 , 0 . . . 10 . 22 , 5 ) 1 ( . . 10 2 10 2 x x x x x x S De N D G f S S = + φ = 0,5855psi 10 . 3132 , 0 10 . 1834 , 0 10 10 =

Pressure drop untuk cairan < 10 psi, maka spesifikasi cooler dapat diterima.

Pressure Drop - Tube Side

12’. Pada Ret = 904,5309 dari fig. 26 (Kern, 1965), diperoleh f = 0,0006 13’. Perubahan tekanan, ∆Pt ; N + 1 = 12 (L/B) = 12 33,75 64 = 22,75 (Pers.7.43 Kern, 1965) φ = 1 14 , 0 = W C µ µ

Spesifik gravity, S = 1,26 (tavg = 178,7oF) (Fig.6 hal. 809 Kern, 1965)

1 26 , 1 25 , 2 10 . 22 , 5 6 64 ) 8 12.032,783 ( 0006 , 0 . . . 10 . 22 , 5 . . . 10 2 10 2 x x x x x x S ID n L G f Pt t = = ∆ φ (Pers. 7.53 Kern, 1965) = 10 0,2254.10 6 psi 10 . 4798 , 1 3 , 289 . 591 . 333 = −

Pressure drop untuk karbon disulfide < 10 psi, maka spesifikasi cooler dapat diterima.

17. Pompa (P-102)

Fungsi : Mengalirkan karbon disulfide cair dari cooler (CO-102) ke storage tank (T-101)

Jenis : Pompa sentrifugal Jumlah : 1 unit

Bahan konstruksi : Commersial steel Kondisi operasi : - Temperatur : 44oC

Laju alir massa, F = 1.944,4444 kg/jam = 1,19 lbm/s

Densitas, ρ = 400,475 kg/m3 = 0,0145 lbm/in3 = 25,056 lbm/ft3

Laju alir volumetrik, Q = ft s

ft lbm s lbm F / 0475 , 0 / 056 , 25 / 19 , 1 3 3 = = ρ Perencanaan pompa

a. Diameter pipa pompa, De :

Di,opt = 0,363 × Q0,45 × ρ0,13 (Timmerhaus, 2004) = 0,363 × (0,0475)0,45× (25,056)0,13

= 0,14 ft = 1,68 in

Dipilih material pipa commercial steel 2 in sch 40 (Kern,1965), maka - Diameter dalam (ID) = 2,067 in = 0,1723 ft

- Diameter luar (OD) = 2,38 in = 0,1983 ft

- Luas penampang pipa (Ai) = 0,0233 ft2 (inside sectional area) b. Pengecekan Bilangan Reynold, NRe

Kecepatan rata-rata fluida dalam pipa :

v = ft s ft s ft A Q / 0386 , 2 0233 , 0 / 0475 , 0 2 3 = = Sehingga : Bilangan Reynold, NRe = 0532 , 0 1723 , 0 0386 , 2 056 , 25 . .v ID x x = µ ρ = 165,4312

Berdasarkan nilai NRe = 165,4312 yang merupakan jenis aliran laminar, maka diperoleh :

c. Panjang ekivalen total perpipaan (∑L) Instalasi pipa :

- Panjang pipa lurus (L1) = 30 ft

- 2 buah gate valve fully open ; L/D = 13 (Foust, 1980) L2 = 2 x 13 x 0,2557 = 6,65 ft

- 3 buah elbow standar 90oC (L/D = 30) (Foust, 1980) L3 = 3 x 30 x 0,2557 = 23,01 ft

- 1 buah sharp edge entrance (K = 0,5 ; L/D = 16) (Foust, 1980) L4 = 1 x 16 x 0,2557 = 4,09 ft

- 1 buah sharp edge exit (K = 1 ; L/D = 36) (Foust, 1980) L5 = 1 x 36 x 0,2557 = 9,21 ft Maka, ∑ L = L1 + L2 + L3 + L4 + L5 = 30 + 6,65 + 23,01 + 4,09 + 9,21 = 72,96 ft d. Menentukan friksi, ∑F : ft x s lbf ft lbm x ft x s ft x x D g L v f F C 1723 , 0 . / . 174 , 32 2 97 , 72 ) / 0386 , 2 ( 0,0967 4 . . 2 . 4 2 2 2 = =

∑

∑

(Geankoplis, 1983) = ftlbf lbm s lbf ft lbm s ft / . 5797 , 10 . / . 0872 , 11 / 2991 , 117 2 2 2 3 =e. Kerja yang diperlukan, -Wf :

0 ) ( . 2 1 2 1 2 2 1 2 2 − + − + − +

∑

+ = Wf F P P g Z Z g g v v c c ρ (Geankoplis,1983)Bila : Wf = 0 Z1 = 0 ; Z2 = 3 ft v1 = 0 ; v2 = 2,0386 ft/s P1 = 1 atm = 14,696 lbf/in2 = 2117,92 lbf/ft2 Maka : 0 0 5797 , 10 056 , 25 92 , 2117 174 , 32 ) 0 3 ( 174 , 32 174 , 32 2 0 0386 , 2 2 1 = + + − + − + − P x 0,0646 + 3 + 0,5797 + 056 , 25 92 , 2117 −P1 = 0 P1 = 2.209,2312 lbf/ft2 = 2.209,2312 lbf/ft2 x 2 2 144 1 in ft = 15,34 lbf/in2 Sehingga, -Wf = 0,0646 3 10,5797 056 , 25 92 , 117 . 2 2.209,2312 + + + − = 17,2886 ft.lbf/lbm f. Daya pompa, WS : hp hp s lbf ft ft lbm x s ft x lbm lbf ft Q W WS f 04 , 0 . / . 550 / 056 , 25 / 0475 , 0 / . 17,2886 550 . . 3 3 = = − = ρ .

Untuk efisiensi alat 80%, maka :

Tenaga pompa yang dibutuhkan = 0,05hp 8 , 0 04 , 0 = (Geankoplis, 1983)

Maka dipilih pompa yang berdaya motor 1/2 hp 18. Storage Tank (T-101)

Fungsi : Untuk menyimpan karbon disulfida

Bentuk : Silinder vertikal dengan dasar datar dan tutup ellipsoidal Bahan konstruksi : Carbon steel C-SA-316

Jumlah : 2 unit

Kondisi operasi : - Temperatur = 44°C - Tekanan = 1 atm Kebutuhan perancangan = 7 hari = 168 jam Faktor kelonggaran = 20 %

Laju alir = 1.944,4444 kg/jam

Densitas (ρ) = 400,475 kg/m3 = 0,0145 lbm/in3

Laju volumetrik bahan, V = 3 / 475 , 400 / 4444 , 944 . 1 m kg jam kg = 4,8553 m3/jam Perhitungan

a. Volume bahan, VC = 4,8553 m3/jam x 168 jam :

= 815,698 m3

Volume tangki, VT = (1 + 0,2) x 815,698 m3 = 978,8376 m3

Direncanakan jumlah storage tank sebanyak 2 unit, sehingga volume masing-masing tangki = 489,4188 m3

Direncanakan perbandingan diameter dengan silinder tangki D:H = 3 : 2 Volume shell tangki (Vs) :

D D D 1,1775 2 3 4 H πDi Vs 14 2 2 = = = π

Tutup tangki ellipsoidal dengan rasio axis terhadap minor = 2 : 1

Tinggi head, Hd = 1/6 x D (Brownell dan Young, 1959)

Volume tutup ellipsoidal, Vh = D D 0,1304D 6 1 4 H πDi Vs 41 2 2 = = = π Maka : Vt = Vs + Vh = 1,1775 D3 + 0,1304 D3 = 1,3079 D3 D = Vt 7,2 m 3079 , 1 489,4188 3079 , 1 3 1 3 1 = =

Sehingga desain tangki yang digunakan :

− Diameter tangki = 7,2 m = 283,464 in − Tinggi silinder, HS = xD 1,5x 7,2m 10,8m 2 3 = =

− Tinggi tutup ellipsoidal, Hh = xD 0,17x7,2m 1,224 m

6 1

= =

− Jadi tinggi tangki, HT = HS + Hh = 10,8 m + 1,224 m

= 12,024 m

c. Tebal shell tangki

Tinggi cairan dalam tangki, Hc = 3 3 489,4188 12,024 849 , 407 m m x m V H x V T T C = = 10,02 m = 394,4874 in

d. Tekanan desain, P : Tekanan hidrostatis =

(

)

144 1 − C H ρ+ Po (Pers. 3.17 Brownell & Young, 1959) = lbm in

(

in)

14,7Psi 144 1 394,4874 / 0318 , 0 3 + − = 14,78 psi Jika faktor keamanan = 10% = 0,1PDesain = (1 + 0,1) x 14,78 psi = 16,2564 psi e. Tebal dinding tangki (bagian silinder), d :

− Faktor korosi (C) = 0,0042 in/thn (Chuse & Eber,1954) − Allowable working stress (S) = 16.250 lb/in2

(Brownell,1959) − Efisiensi sambungan (E) = 0,85

− Umur alat (A) direncanakan = 10 tahun Tebal silinder (d) = ( ) 6 , 0 .E P CxA S R x P + − (Timmerhaus,2004) Dimana : d = tebal tangki bagian silinder (in)

P = tekanan desain (psi)

R = jari-jari dalam tangki (in) = D/2 S = stress yang diizinkan

E = Efisiensi sambungan d = (0,0042 10) 26 , 16 6 , 0 ) 85 , 0 16250 ( 732 , 141 26 , 16 x x x x + − = in in psi in lb in psi 2 , 0 042 , 0 756 , 9 / 5 , 13812 . 5623 , 304 . 2 2 − + =

f. Tebal dinding head (tutup tangki), dh :

− Faktor korosi (C) = 0,0042 in/thn (Chuse & Eber,1954) − Allowable working stress (S) = 16250 lb/in2

(Brownell,1959) − Efisiensi sambungan (E) = 0,85

− Umur alat (A) direncanakan = 10 tahun

Tebal head (dh) = ( ) 2 , 0 . 2SE P CxA Di x P + − (Timmerhaus,2004) Dimana : dh = tebal dinding head (in)

Di = diameter tangki (in) S = stress yang diizinkan E = Efisiensi sambungan dh = (0,0042 10) ) 26 , 16 2 , 0 ( ) 85 , 0 16250 ( 2 464 , 283 26 , 16 x x x x + − = in psi in lb in psi 2 , 0 042 , 0 25 , 3 / 27625 . 1246 , 609 . 4 2 − + =

Maka dipilih tebal silinder = ½ in

19. Gudang Bahan baku (G-102)

Fungsi : Menyimpan bahan baku belerang, direncanakan untuk kebutuhan 7 hari

Bahan konstruksi : Beton Bentuk : Persegi

Kondisi penyimpanan : Temperatur = 300C Tekanan = 1 atm Kebutuhan belerang = 19,5102 kg/jam

Kebutuhan belerang = 19,5102 kg/jam x 24 jam/hari x 7 hari = 3.277,7136 kg

Densitas belerang, ρ = 125 lb/ft3 = 2002,2262 kg/m3 (Perry, 1984)

Volume belerang, V = 3 6370 , 1 2002,2262 7136 , 277 . 3 3 m kg m m kg = = ρ Faktor kelonggaran (fk) = 20% Volume gudang = (1 + 0,2) x 1,6370 m3 = 1,9644 m3 Gudang direncanakan berukuran p : l : t = 2 : 2 : 1 Volume gudang (V) = p x l x t = 2t x 2t x t = 4t3 Tinggi gudang (t) = V 0,79 m 4 9644 , 1 4 3 3 = = Sehingga panjang (p) = 2 x 0,79 = 1,58 m Lebar (l) = 2 x 0,79 = 1,58 m

20. Bucket Elevator (BE-104)

Fungsi : Mengangkut belerang dari gudang penyimpanan ke Rooler Mill (FR-102)

Jenis : Spaced-Bucket Centrifugal-Discharge Elevator Bahan : Malleable-iron

Jumlah : 1 unit

Kondisi operasi : - Temperatur (T) : 30 0C - Tekanan (P) : 1 atm Laju bahan yang diangkut = 19,5102 kg/jam