BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Intan Suar Kartika adalah perusahaan swasta nasional yang merupakan hasil perluasan dan pengembangan wilayah dari PT. Intan Nasional Iron Industri yang berdiri pada bulan Mei tahun 1971 dengan masa percobaan proyek selama enam bulan. Setelah berjalan beberapa waktu, akhirnya pada bulan Oktober 1971, perusahaan telah dapat melakukan percobaan produksi yakni proses penggalvanisasian plat seng.

Dengan adanya peningkatan proses dan kondisi perusahaan PT. Intan Nasional Iron Industri, maka pada tahun 1973 perusahaan melakukan perluasan usaha yang menjalankan produksi yang berbeda dari sebelumnya. Hasil pengembangan usaha ini ditujukan pada produksi utama berupa kawat paku, paku, kawan licin dan kawat beton. Perusahaan ini kemudian diberi nama yang berbeda yang saat sekarang dikenal dengan nama PT. Intan Suar Kartika.

Lokasi PT. Intan Suar Kartika terletak di Jl. K.L. Yos Sudarso Km. 9,6 Kampung Mabar Medan, Sumatera Utara, Indonesia. PT. Intan Suar Kartika juga memiliki kantor pusat dan pemasaran yang berlokasi di Jl. Gandhi No. 130 (d/h 14-B) Medan, Sumatera Utara, Medan.

PT. Intan Suar Kartika adalah sebuah perusahaan yang bergerak dalam bidang industri yang bertujuan memproduksi bahan bangunan yaitu berbagai jenis paku. Kemudian berdasarkan kondisi lingkungan dan permintaan produk yang

dihasilkan, PT. Intan Suar Kartika semakin memerlukan wilayah yang luas untuk melakukan produksinya. Hal ini disebabkan banyaknya variasi produk yang dihasilkan dan mesin-mesin yang digunakan sehingga memerlukan wilayah untuk penempatannya yang teratur.

Akhirnya pada tahun 1984, pengolahan dan penggalvanisasian seng yang dihasilkan dari PT. Intan Nasional Iron Industri dipindahkan ke lokasi lain dan hingga kini perusahaan tersebut telah sepenuhnya menjadi bagian dari PT. Intan Suar Kartika.

2.2. Ruang Lingkup Bidang Usaha

PT. Intan Suar Kartika memproduksi bahan bangunan berupa paku dan kawat. Jenis produk yang dihasilkan oleh PT. Intan Suar Kartika adalah kawat paku, paku, kawat licin, dan kawat duri. Bahan baku yang digunakan untuk keseluruhan produk ini adalah wire rods yang diimpor dari India, Singapura, Rusia dan Australia.

Wire rods tersebut ditarik dengan mesin tarik untuk menghasilkan kawat

paku yang merupakan bahan setengah jadi untuk produk paku dan kawat licin. Selain untuk memenuhi kebutuhan sendiri, PT. Intan Suar Kartika juga menjual kawat paku ini ke industri-industri sejenis lainnya.

2.3. Struktur Organisasi

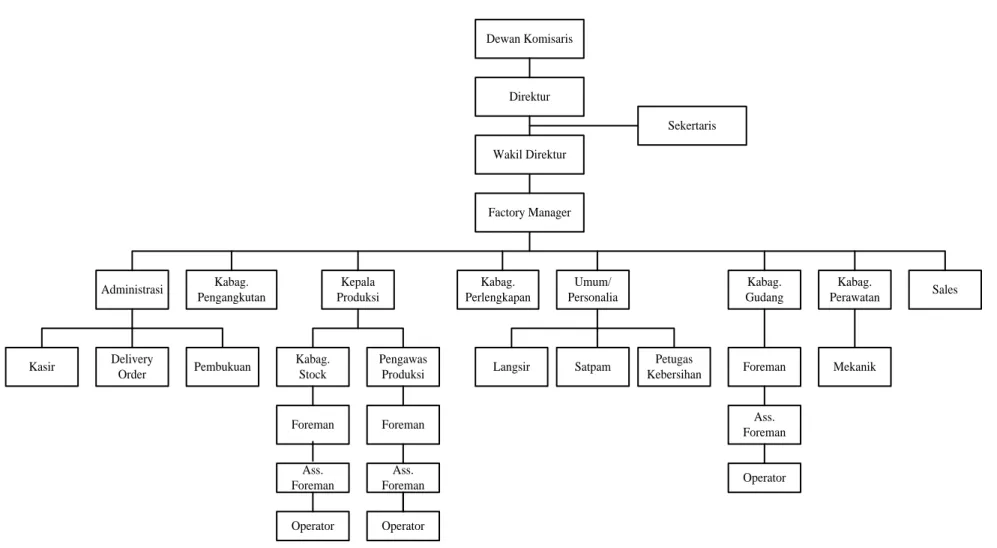

Struktur organisasi yang digunakan PT. Intan Suar Kartika adalah struktur organisasi fungsional di mana terdapat hubungan organisasi horizontal yaitu desain struktur berdasar fungsi-fungsi yang ada dalam suatu organisasi/divisi/sub divisi. Struktur organisasi ini sangat efisien karena disusun menurut keahlian fungsional dan mutu pekerjaan yang baik.

Hubungan fungsional adalah hubungan kerja dengan pembagian tugas dilakukan menurut fungsi-fungsi tugas yang diberikan perusahaan. Hubungan fungsional yang dijumpai pada perusahaan ini, yaitu di bawah Wakil Direktur ada 8 bagian tugas yang diberikan berdasarkan fungsinya. Selain itu terdapat juga hubungan vertikal yang terlihat dari pimpinan tertinggi sampai pada operator. Dengan demikian, dari struktur organisasi perusahaan terlihat jelas hubungan kerja dalam perusahaan. Struktur organisasi PT. Intan Suar Kartika dapat dilihat pada Gambar 2.1.

Pembagian tugas dan tanggung jawab masing-masing jabatan dalam struktur organisasi PT. Intan Suar Kartika dapat dilihat pada bagian Lampiran.

Dewan Komisaris Direktur Wakil Direktur Factory Manager Sekertaris Administrasi Kabag. Pengangkutan Kepala Produksi Kabag. Perlengkapan Umum/ Personalia Kabag. Gudang Kabag. Perawatan Sales Kasir Delivery Order Pembukuan Kabag. Stock Foreman Ass. Foreman Operator Pengawas

Produksi Langsir Satpam

Petugas Kebersihan Mekanik Foreman Ass. Foreman Operator Foreman Ass. Foreman Operator

2.4. Proses Produksi

2.4.1. Standar Mutu Bahan/Produk

Standar mutu bahan/produk yang diterapkan pada PT. Intan Suar Kartika adalah suatu ketetapan kualitas produk yang ditujukan untuk mengendalikan produk dan bahan baku agar sesuai dengan spesifikasi standar yang telah ditetapkan oleh perusahaan dan agar tidak terlalu menyimpang terhadap ketetapan yang telah dibuat. Standar mutu perlu diperhatikan untuk menjaga kualitas produk akhir dan sebagai perbandingan persaingan dengan perusahaan sejenis yang memproduksi paku.

Standar mutu pembuatan produk paku pada PT. Intan Suar Kartika adalah sebagai berikut:

1. Mata, batang, kepala paku harus center. 2. Tebal kepala paku rata.

3. Bunga kepala paku jelas. 4. Batang paku lurus.

5. Keovalan kepala paku 0,3 mm.

6. Panjang paku dan kepala paku sesuai standar yang ditetapkan. 7. Paku tidak mengalami cacat produksi (tidak berkuping dan gepeng).

Spesifikasi ukuran paku yang diproduksi oleh PT. Intan Suar Kartika dapat dilihat pada Tabel 2.1. berikut.

Tabel 2.1. Spesifikasi Ukuran Paku

No. Size (mm)

Diameter Kawat

Panjang Paku Diameter Topi Tebal

Paku Kepala Paku Kepala

Standar Toleransi Standar Toleransi Standar Toleransi Topi

(mm) (mm) (mm) (mm) (mm) (mm) (mm) 1 1,65 x 25,40 1.65 1.63-1.7 25.40 24.40-26.40 4.00 3.50-4.25 0.50 2 1,82 x 31,75 1.82 1.8-1.87 31.75 30.75-32.75 4.50 4.00-4.75 0.50 3 2,10 x 38,10 2.10 2.08-2.15 38.10 37.10-39.10 5.00 4.50-5.25 0.50 4 2,87 x50,80 2.87 2.85-2.92 50.80 49.30-52.30 6.75 6.25-7.00 0.70 5 3,05 x 50,80 3.05 3.03-3.1 50.80 49.30-52.30 7.70 7.20-7.90 0.70 6 3,05 x 63,50 3.05 3.03-3.1 63.50 62.50-65.00 7.70 7.20-7.90 0.70 7 3,40 x 63,50 3.40 3.38-3.45 63.50 62.50-65.00 8.20 7.70-8.40 0.70 8 3,40 x 76,20 3.40 3.38-3.45 76.20 74.20-78.20 8.20 7.70-8.40 0.70 9 3,76 x 88,90 3.76 3.74-3.81 88.90 86.90-90.90 9.20 8.70-9.40 0.70 10 4,10 x 76,20 4.10 4.08-4.15 76.20 74.20-78.20 10.00 9.00-10.20 1.00 11 4,10 x 101,60 4.10 4.08-4.15 101.60 99.60-103.60 10.00 9.00-10.20 1.00 12 4,50 x 88,90 4.50 4.48-4.55 88.90 86.90-90.90 11.00 10.00-11.50 1.00 13 5,15 x 101,60 5.15 5.13-5.2 101.60 99.60-103.60 12.00 11.00-12.50 1.00 14 5,15 x 127,00 5.15 5.13-5.2 127.00 125.00-129.00 12.00 11.00-12.50 1.00 15 5,15 x 127,00 5.15 5.13-5.2 127.00 125.00-129.00 13.00 12.00-13.50 1.00 16 5,58 x 152,40 5.58 5.56-5.63 152.40 150.40-154.40 13.00 12.00-13.50 1.00 Sumber : Standar Mutu Paku pada PT. Intan Suar Kartika

Produk paku yang dihasilkan memiliki spesifikasi tertentu yang harus disesuaikan dengan standar mutu yang telah ditetapkan. Produk paku dapat dibagi menjadi beberapa bagian yang masing-masing memiliki ketetapan ukuran yang telah ditetapkan sehingga produksi tidak terlalu menyimpang dan sesuai dengan standar.

2.4.2. Bahan yang Digunakan

Bahan-bahan yang digunakan dalam proses produksi pada PT. Intan Suar Kartika dapat dikelompokkan menjadi bahan baku, bahan penolong dan bahan tambahan. Pengelompokkan bahan yang digunakan tersebut adalah sebagai berikut:

1. Bahan Baku

Bahan baku merupakan bahan utama dalam pembuatan produk dan jumlahnya dari waktu ke waktu tidak berubah untuk produk yang sejenis. Bahan baku memiliki persentase yang paling besar dibandingkan bahan lainnya. Bahan baku yang digunakan oleh PT. Intan Suar Kartika adalah wire rod dan plat baja. Wire rod adalah gulungan kawat baja dengan kadar karbon 0,25 %, sedangkan plat baja digunakan untuk membuat topi paku payung. Diameter

wire rod 5,5 mm. Wire rod ini digulung dalam bentuk bundelan-bundelan

(coils) dengan berat 1500 kg. Wire rod diperoleh dari PT. Isfet Indo Surabaya, PT. Growth Sumatera Industri Medan, Singapura, Rumania, Rusia dan Turki. 2. Bahan Penolong

Bahan penolong adalah bahan yang digunakan dalam proses produksi yang sifatnya hanya membantu atau mendukung kelangsungan produksi untuk medapatkan produk yang diiginkan. Bahan penolong merupakan bahan yang secara tidak langsung mempengaruhi kualitas dan fungsi produk. Bahan penolong yang digunakan pada proses produksi, yaitu:

a. HCl (Hidrochloric Acid), digunakan pada proses pencucian wire rod untuk menghilangkan kotoran dan sisa karat.

b. H2SO4, digunakan untuk menghilangkan asam.

c. Sekam padi, digunakan untuk polis paku.

d. Ca(OH)2, digunakan untuk menetralisir wire rod agar tidak terjadi proses

oksidasi.

e. Air (H2O), digunakan untuk pencucian wire rod dan bahan pendingin

mesin tarik kawat (pH=7)

f. Kapur tohor (CaCO3), digunakan untuk melunakkan dan melicinkan wire rod (pH= 9)

g. Parafin, digunakan untuk melapisi paku agar tidak cepat berkarat.

h. Tepung (campuran kaolin dan kalsium), digunakan untuk memperlicin permukaan kawat pada proses tarik kawat sehingga kawat tidak mudah putus dan menjaga agar die tidak langsung bersentuhan dengan kawat. 3. Bahan Tambahan

Bahan tambahan adalah bahan yang digunakan untuk mempermudah proses dan meningkatkan kualitas dari produk yang dihasilkan. Bahan tambahan yang ditambahkan kepada produk sehingga menghasilkan suatu produk akhir yang siap untuk dipasarkan, dapat berupa kemasan ataupun aksesoris. Bahan tambahan yang digunakan di PT. Intan Suar Kartika adalah kemasan produk yang berupa :

a. Kotak paku, digunakan sebagai tempat untuk mengemas paku sebelum sampai ke konsumen.

c. Label, digunakan untuk menandai jenis dan ukuran kawat yang telah selesai diproduksi.

d. Strapping band sebagai segel kotak-kotak paku. e. Steples, digunakan untuk merekatkan kotak paku.

2.4.3. Uraian Proses Produksi

Proses produksi adalah metode untuk membuat suatu barang atau jasa bertambah nilainya dengan menggunakan sumber tenaga, bahan baku, mesin, dana dan faktor-faktor produksi lainnya. Secara umum proses produksi pembuatan paku pada PT. Intan Suar Kartika adalah:

1. Proses Pencucian Wire Rod

Dalam kegiatan pencucian wire rod di PT. Intan Suar Kartika, digunakan alat produksi berupa pickling (acid boxes), yaitu sederetan bak yang terdiri dari tiga buah bak. Masing-masing bak ini digunakan untuk membersihkan atau mencuci wire rod dari kotoran berupa karat, minyak dan debu. Terdapat beberapa bahan kimia dalam bak-bak ini yaitu berisi asam sulfat, air dan larutan kapur tohor (Ca(OH)2).

Proses yang dilakukan pertama kali adalah wire rod diangkut satu persatu dari bak yang satu ke bak berikutnya dengan mempergunakan alat material

handling yaitu hoist crane. Setelah itu gulungan besar wire rod dimasukkan ke

dalam bak yang berisi asam sulfat dengan tujuan agar karat dan kotoran lainnya dapat dibersihkan. Wire rod direndam dalam bak tersebut lebih kurang 15 menit. Setelah itu wire rod dimasukkan ke dalam bak berikut yang berisi air untuk dicuci

dan dibilas supaya bersih dari sisa asam yang masih melekat selama 5 menit. Kemudian dilanjutkan ke bak berikut yang berisi larutan kapur tohor dan dipasang pemanas gas untuk memanaskan campuran serta kipas pengaduk untuk memutar larutan kapur agar tidak mengendap. Panas campuran sekitar 80OC selama 5 menit yang ditujukan untuk menetralisir wire rod agar tidak terjadi proses oksidasi yang dapat menyebabkan pelapukan dan perkaratan logam. Untuk menghilangkan karat digunakan cara acid pickling dimana karat pada besi akan larut dalam asam, dan besi juga akan larut sehingga permukaan menjadi kasar. Larutnya karat dalam asam tidak menimbulkan hidrogen. Hidrogen yang berkontaminasi dengan besi akan menyebabkan besi menjadi rapuh sehingga untuk mencegah hal tersebut, maka wire rod perlu direndam dalam kapur tohor.

Setelah kawat terbebas dari karat, maka dilakukan pengeringan dalam bak

dryer dengan jalan mengalirkan udara panas ke dalam bak dengan menggunakan 2

buah blower. Kondisi panas pengeringan yang digunakan sekitar 150OC selama 20 sampai 40 menit, tergantung pada halus kasarnya kawat yang dikeringkan.

2. Proses Tarik Kawat

Proses selanjutnya adalah penarikan kawat. Wire rod yang telah dikeringkan diangkut dengan lory ke stasiun tarik kawat. Pada bagian ini menggunakan alat drawing machine. Drawing machine merupakan sederetan mesin khusus yang digunakan untuk proses penarikan wire rod menjadi kawat dengan ukuran diameter tertentu sesuai dengan yang diharapkan. Pada mesin ini dilengkapi dengan sejenis alat yang disebut dies box yang terdiri dari dua buah

masuknya kawat lebih besar dari diameter untuk keluar. Dengan adanya perbedaan diameter yang semakin kecil, akhirnya didapat kawat dengan ukuran yang dikehendaki.

Wire rod gulungan dimasukkan ke dalam keranjang besi di mana

keranjang ini berada diatas piringan besi yang dapat berputar. Ujung wire rod dipasang pada drawing machine dan mulailah proses tarik kawat. Setiap melewati

dies box pada tiap mesin yang telah diberi tepung sirip diameter kawat akan

berkurang secara bertahap. Misalnya untuk menghasilkan kawat diameter 3,76 mm, maka wire rod diameter 5,5 mm akan berkurang secara bertahap pada dies kedua menjadi 5 mm, kemudian 4,27 mm, sampai akhirnya menjadi 3,76 mm.

Kadangkala dijumpai adanya kawat yang terputus atau terpisah. Apabila hal ini terjadi maka dapat dilakukan penyambungan dengan menggunakan welder (sejenis alat solder). Kualitas kawat yang mengalami penyambungan sama dengan kualitas kawat yang tidak disambung.

3. Proses Pembuatan Paku

Proses yang paling utama adalah pembuatan paku. Pada proses ini, kawat dibentuk dengan mesin khusus pengubah kawat menjadi paku dengan ukuran tertentu. Mesin pembuat paku ini bekerja secara otomatis artinya kawat yang masuk ke dalam mesin ini keluarnya sudah berupa paku.

Kawat gulungan yang telah selesai ditarik dari drawing machine dimasukkan dalam keranjang besi yang terletak diatas piringan besi yang dapat berputar. Ujung kawat dipasang pada working tools mesin yaitu wire feeding

Kemudian kawat masuk ke nail box yang membentuk leher paku lalu die grip menjepit kawat, sementara itu martil memukul kawat sehingga terbentuk kepala paku. Selanjutnya cutter membentuk ujung runcing dari paku dan memotongnya. Paku yang terbentuk ditampung dalam kotak aluminium untuk dibawa ke stasiun kerja berikut untuk proses selanjutnya.

Pada nails making machine atau mesin pembuat terdapat empat working

tools yang sangat mempengaruhi mutu paku, yaitu feeding rollers (chucks), die grip, punch dan cutter. Working tools ini harus disusun sedemikian rupa sesuai

dengan jenis paku yang akan dibuat. Tujuannya adalah agar sesuai dengan spesifikasi yang diinginkan. Ukuran dari setiap working tools bervariasi sesuai dengan tipe mesin pembuat paku. Di bagian ini dapat terjadi paku yang dihasilkan dapat berupa paku yang tidak sesuai spesifikasi. Paku yang rusak berat dibawa ke tempat penumpukan, sedangkan paku dengan kualitas yang baik dibawa ke mesin

polish paku untuk mengkilatkan paku.

4. Proses Polish

Selanjutnya dilakukan proses pengilapan dengan menggunakan mesin

polish. Mesin polish dipakai untuk mengilapkan paku yang telah selesai

dikerjakan dimesin paku dan untuk menanggalkan sayap-sayap yang terdapat pada ujung runcing paku. Mesin polish terdiri dari tong polish persegi delapan, motor penggerak dan tutup jaring. Paku dimasukkan ke dalam tong polish lalu dicampur dengan sekam padi dan serbuk kayu dengan perbandingan 2 : 1 dan 600 kg paku. Dengan alat angkut hoist crane, tong polish yang telah ditutup rapat dipasangkan pada poros motor penggerak dan diputar selama 2 jam. Setelah itu tutup tong

polish ditukar dengan tutup jaring, gunanya untuk mengeluarkan sekam padi dan

serbuk kayu sehingga yang tertinggal hanya paku yang sudah bersih. Apabila paku yang telah selesai dipolish masih kotor maka dicampur kembali dengan sekam padi dan serbuk kayu dengan perbandingan yang sama dan diputar kembali selama 30 menit.

Paku-paku yang telah selesai dipolish dipindahkan ke bagian tiup yang berguna untuk membersihkan paku-paku dari abu dan debu sisa polish. Untuk jenis paku lokal, dari mesin tiup langsung dikirim ke bagian pencurahan untuk dicurahkan sesuai dengan berat dan ukurannya dan kemudian ditimbang dan dilanjutkan ke tempat packing.

5. Proses Pengepakan (Packing) Paku

Setelah proses polish selesai, paku diangkut dengan lori ke bagian pengepakan. Mesin packing paku hanya terdiri dari satu unit mesin saja. Paku-paku tadi dituang ke dalam sebuah bak khusus yang selanjutnya sedikit demi sedikit jatuh ke atas mesin magnetik conveyor (ban berjalan dengan magnet) yang bergerak ke atas tempat timbangan berada. Pada saat terjadi penimbangan paku sesuai dengan ukurannya, dari arah yang berlawanan conveyor membawa kotak-kotak kosong yang nantinya terisi setelah paku yang telah ditimbang di bagian atas berjatuhan.

Setelah kotak-kotak tadi terisi paku, conveyor membawanya ke timbangan kedua. Pada timbangan kedua diperiksa oleh satu operator apakah telah sesuai dengan berat yang diinginkan, jika berlebih akan dikurangi dan jika kurang akan ditambah. Selanjutnya kotak-kotak paku yang telah selesai pada penimbangan

kedua diberikan band tape dan dilem listrik sehingga bersih dan kuat. Untuk sementara kotak-kotak itu diletakkan diatas rak-rak papan yang selanjutnya diangkut ke gudang dengan menggunakan forklift.

2.5. Mesin dan Peralatan 2.5.1. Mesin Produksi

Mesin produksi yang digunakan untuk mendukung pelaksanaan produksi paku pada PT. Intan Suar Kartika adalah sebagai berikut:

1. Mesin Tarik Kawat

Mesin ini berfungsi untuk memperkecil diameter kawat yang diinginkan sesuai dengan jenis paku yang akan diproduksi dan untuk memperlicin permukaan kawat. Merek : Tanisaka Model : TNOD 600 Z Nomor : N-6075168 Tahun : 1984 Kecepatan : 600 rpm Kapasitas : 1 ton/jam Buatan : Jepang Jumlah : 6 unit

Cara kerja : Mesin dihidupkan di saat wire rod telah selesai dipasang pada mesin. Mesin ini dilengkapi dua buah

berbeda. Ujung wire rod dipasang dies dengan diameter yang lebih besar dan dimulai proses penarikan kawat. Setiap melewati dies box pada tiap mesin, diameter kawat akan berkurang secara bertahap dan kawat akan bertambah panjang sesuai dengan ukuran yang dikehendaki.

2. Mesin Paku

Mesin ini berfungsi dalam pembuatan paku melalui die grip, pisau dan alat pemukul. PT. Intan Suar Kartika mempunyai dua jenis mesin paku, yaitu merek Tanisaka buatan Jepang dan Nail Making buatan RRC.

a. Merek : Tanisaka Model : MTG Seri : F Kecepatan : 135 rpm Kapasitas : 1 ton/jam Buatan : Jepang Jumlah : 2 unit Daya : 7,5 KVA Ukuran Paku : 4” dan 6”

Cara kerja : Ujung kawat gulungan yang berasal dari mesin tarik kawat dipasang pada bagian working tools untuk menghasilkan panjang tertentu. Kawat dimasukkan ke nail box yang membentuk leher paku dan bagian

die grip menjepit kawat, sementara itu martil

memukul kawat sehingga terbentuk kepala paku. Selanjutnya cutter membentuk ujung runcing dari paku dan memotongnya. Paku yang terbentuk ditampung dalam kotak aluminium untuk dibawa ke stasiun kerja berikut untuk proses selanjutnya.

b. Merek : Tanisaka

Model : MTG

Seri : D

Kecepatan : 200 rpm

Kapasitas : 950 kg/shift untuk paku 4” 460 kg/shift untuk paku 3” Jumlah : 20 unit

Daya : 3,5 KVA Ukuran Paku : 4” dan 3”

Cara kerja : Ujung kawat gulungan yang berasal dari mesin tarik kawat dipasang pada bagian working tools untuk menghasilkan panjang tertentu. Kawat dimasukkan ke nail box yang membentuk leher paku dan bagian

die grip menjepit kawat, sementara itu martil

memukul kawat sehingga terbentuk kepala paku. Selanjutnya cutter membentuk ujung runcing dari paku dan memotongnya. Paku yang terbentuk

ditampung dalam kotak aluminium untuk dibawa ke stasiun kerja berikut untuk proses selanjutnya. c. Merek : Tanisaka Model : MTG Seri : C Kecepatan : 280 rpm Kapasitas : 360 kg/shift Jumlah : 10 unit Daya : 2,5 KVA Ukuran Paku : 2,5”

Cara kerja : Ujung kawat gulungan yang berasal dari mesin tarik kawat dipasang pada bagian working tools untuk menghasilkan panjang tertentu. Kawat dimasukkan ke nail box yang membentuk leher paku dan bagian

die grip menjepit kawat, sementara itu martil

memukul kawat sehingga terbentuk kepala paku. Selanjutnya cutter membentuk ujung runcing dari paku dan memotongnya. Paku yang terbentuk ditampung dalam kotak aluminium untuk dibawa ke stasiun kerja berikut untuk proses selanjutnya. d. Merek : Nail Making Machine

Model : MTG

Kecepatan : 280 rpm Kapasitas : 356 kg/shift Jumlah : 40 unit Daya : 2,5 KVA Ukuran Paku : 2,5”

Cara kerja : Ujung kawat gulungan yang berasal dari mesin tarik kawat dipasang pada bagian working tools untuk menghasilkan panjang tertentu. Kawat dimasukkan ke nail box yang membentuk leher paku dan bagian

die grip menjepit kawat, sementara itu martil

memukul kawat sehingga terbentuk kepala paku. Selanjutnya cutter membentuk ujung runcing dari paku dan memotongnya. Paku yang terbentuk ditampung dalam kotak aluminium untuk dibawa ke stasiun kerja berikut untuk proses selanjutnya.

e. Merek : Tanisaka Model : MTG Seri : B Kecepatan : 350 rpm Kapasitas : 265 kg/shift Jumlah : 2 unit Daya : 2,5 KVA Ukuran Paku : 2”

Cara kerja : Ujung kawat gulungan yang berasal dari mesin tarik kawat dipasang pada bagian working tools untuk menghasilkan panjang tertentu. Kawat dimasukkan ke nail box yang membentuk leher paku dan bagian

die grip menjepit kawat, sementara itu martil

memukul kawat sehingga terbentuk kepala paku. Selanjutnya cutter membentuk ujung runcing dari paku dan memotongnya. Paku yang terbentuk ditampung dalam kotak aluminium untuk dibawa ke stasiun kerja berikut untuk proses selanjutnya. f. Merek : Tanisaka

Model : MTG

Seri : A

Kecepatan : 430 rpm

Kapasitas : 75 kg/shift untuk paku 1” 132 kg/shift untuk paku 1,5” Jumlah : 20 unit

Daya : 2 KVA

Ukuran Paku : 1” dan 1,5”

Cara kerja : Ujung kawat gulungan yang berasal dari mesin tarik kawat dipasang pada bagian working tools untuk menghasilkan panjang tertentu. Kawat dimasukkan ke nail box yang membentuk leher paku dan bagian

die grip menjepit kawat, sementara itu martil

memukul kawat sehingga terbentuk kepala paku. Selanjutnya cutter membentuk ujung runcing dari paku dan memotongnya. Paku yang terbentuk ditampung dalam kotak aluminium untuk dibawa ke stasiun kerja berikut untuk proses selanjutnya. g. Merek : Nail Making Machine

Model : MTG

Seri : A

Kecepatan : 430 rpm

Kapasitas : 75 kg/shift untuk paku 1” 132 kg/shift untuk paku 1,5” Jumlah : 40 unit

Daya : 2 KVA

Ukuran Paku : 1” dan 1,5”

Cara kerja : Ujung kawat gulungan yang berasal dari mesin tarik kawat dipasang pada bagian working tools untuk menghasilkan panjang tertentu. Kawat dimasukkan ke nail box yang membentuk leher paku dan bagian

die grip menjepit kawat, sementara itu martil

memukul kawat sehingga terbentuk kepala paku. Selanjutnya cutter membentuk ujung runcing dari paku dan memotongnya. Paku yang terbentuk

ditampung dalam kotak aluminium untuk dibawa ke stasiun kerja berikut untuk proses selanjutnya. h. Merek : Automatic Nail Making Machine

Model : Z94-4A Seri : 92064 Tahun : 1984 Kecepatan : 200 rpm Kapasitas : 157 kg/shift Jumlah : 30 unit Daya : 2 KVA Ukuran Paku : 1”

Cara kerja : Ujung kawat gulungan yang berasal dari mesin tarik kawat dipasang pada bagian working tools untuk menghasilkan panjang tertentu. Kawat dimasukkan ke nail box yang membentuk leher paku dan bagian

die grip menjepit kawat, sementara itu martil

memukul kawat sehingga terbentuk kepala paku. Selanjutnya cutter membentuk ujung runcing dari paku dan memotongnya. Paku yang terbentuk ditampung dalam kotak aluminium untuk dibawa ke stasiun kerja berikut untuk proses selanjutnya.

3. Mesin Polish

Mesin ini berfungsi untuk menghilangkan serbuk-serbuk kawat dan kotoran yang melekat pada paku serta mengkilatkan paku.

Merek : Tanisaka Model : MTG Seri : B Kecepatan : 120 rpm Jumlah : 10 unit Daya : 9 KW

Cara kerja : Paku dimasukkan ke dalam tong polish lalu dicampur dengan sekam padi dan serbuk kayu dengan perbandingan 2 : 1 dan 600 kg paku. Dengan alat angkut hoist crane, tong polish yang telah ditutup rapat dipasangkan pada poros motor penggerak dan diputar selama 2 jam. Setelah itu tutup tong polish ditukar dengan tutup jaring, gunanya untuk megeluarkan sekam padi dan serbuk kayu sehingga yang tertinggal hanya paku yang sudah bersih.

4. Mesin Packing

Mesin ini berfungsi untuk mengalirkan paku ke dalam kotak atau kemasan dengan jumlah tertentu.

Model : TDP-2,5.K Nomor : N-25061.R Tahun : 1983 Kecepatan : 430 rpm Kapasitas : 6 ton/jam Jumlah : 2 unit

Cara kerja : Paku dituang ke dalam sebuah bak khusus yang selanjutnya sedikit demi sedikit jatuh ke atas mesin magnetik conveyor (ban berjalan dengan magnet) yang bergerak ke atas tempat timbangan berada. Pada saat terjadi penimbangan paku sesuai dengan ukurannya, dari arah yang berlawanan conveyor membawa kotak kosong yang nantinya terisi setelah paku yang telah ditimbang di bagian atas berjatuhan.

2.5.2. Peralatan

Peralatan yang digunakan untuk mendukung pelaksanaan produksi paku pada PT. Intan Suar Kartika adalah sebagai berikut:

1. Hoist Crane

Hoist Crane berfungsi untuk mengangkut dan memindahkan gulungan wire rod dari lantai penumpukan ke bak pencucian dan selama proses pencucian,

tong-tong polish. Kapasitas angkut hoist crane maksimum 2000 kg sekali angkut. Jumlah hoist crane ada 13 unit.

2. Fork Lift

Fork Lift berfungsi untuk mengangkut bahan-bahan yang mempunyai volume

besar dan berat seperti gulungan- gulungan, wire rod kawat-kawat dari bagian

drawning machine, mengangkut paku-paku yang telah dipacking ke gudang

juga mengangkut peti dan pallet ke truk dan container. Fork Lift juga dipakai untuk mengangkut asam sulfat, kapur tohor dari gudang bahan penolong ke penumpukan sementara di dekat daerah pencucian. Fork Lift dapat mengangkut beban 3500 kg sekali angkut. Jumlah fork lift yang dimiliki perusahaan ada 3 unit.

3. Lori atau Kereta Sorong

Dipergunakan untuk mengangkut kawat-kawat dari bagian drawning machine ke bagian pembuat paku, mengangkut paku-paku yang telah di-polish ke bagian packing. Jumlah lori ada 10 unit.

4. Trado

Trado digunakan untuk mengangkut wire rod dari gudang bahan baku ke daerah penumpukan sementara dekat stasiun pencucian kawat.

5. Sekop

Digunakan untuk mempermudah memasukkan paku-paku yang telah dicetak di mesin paku ke dalam tong polish dari kereta sorong.

6. Tampungan Paku

7. Keranjang Kawat

Digunakan untuk menampung kawat yang telah ditarik pada mesin tarik kawat (drawing machine).

8. Tong Polish

Digunakan untuk menampung paku dari bagian produksi paku yang kemudian dibawa ke bagian polish dan packing.

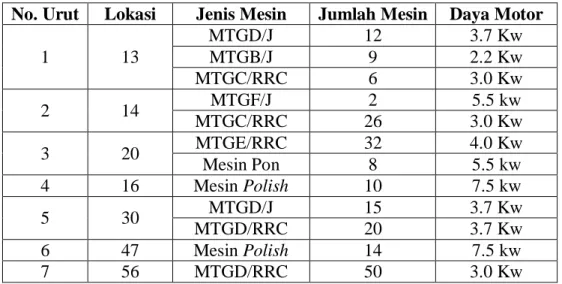

Daftar mengenai lokasi dan jumlah mesin produksi paku dapat dilihat pada Tabel 2.2.

Tabel 2.2. Daftar Mesin Produksi Paku

No. Urut Lokasi Jenis Mesin Jumlah Mesin Daya Motor

1 13 MTGD/J 12 3.7 Kw MTGB/J 9 2.2 Kw MTGC/RRC 6 3.0 Kw 2 14 MTGF/J 2 5.5 kw MTGC/RRC 26 3.0 Kw 3 20 MTGE/RRC 32 4.0 Kw Mesin Pon 8 5.5 kw 4 16 Mesin Polish 10 7.5 kw 5 30 MTGD/J 15 3.7 Kw MTGD/RRC 20 3.7 Kw 6 47 Mesin Polish 14 7.5 kw 7 56 MTGD/RRC 50 3.0 Kw

Sumber : Data Mesin Paku pada PT. Intan Suar Kartika

2.6. Jumlah Tenaga Kerja dan Jam Kerja

Berikut ini diuraikan mengenai jumlah tenaga kerja dan alokasi penyebarannya serta pembagian jam kerja di PT. Intan Suar Kartika.

2.6.1. Tenaga Kerja

Jumlah tenaga kerja yang dipekerjakan pada PT. Intan Suar Kartika sebanyak 240 orang. Alokasi penyebaran tenaga kerja dari perusahaan tersebut ditunjukkan pada Tabel 2.3.

Tabel 2.3. Sebaran Penggunaan Tenaga Kerja pada PT. Intan Suar Kartika

No. Jabatan Jumlah (Orang)

1 Direktur 1 2 Wakil Direktur 1 3 Sekertaris 1 4 Administrasi / Umum 3 5 Bagian Produksi 1 6 Bagian Personalia 4 7 Bagian Pemasaran 1 8 Porter 4 9 Bagian Kebersihan 5 10 P3K 2 11 Satpam/Keamanan 16

12 Tenaga Kerja Bagian Cuci Kawat 6 13 Tenaga Kerja Bagian Tarik Kawat 23 14 Tenaga Kerja Bagian Paku 28 15 Tenaga Kerja Bagian Polish 6 16 Tenaga Kerja Bagian Packing 9 17 Tenaga Kerja Bagian Kawat Duri 13 18 Tenaga Kerja Bagian Kawat Licin 25

19 Operator Forklift 3

20 Operator Bengkel 4

21 Operator Water Treatment 3

22 Operator Generator 6

23 Mekanik 20

24 Tenaga Kerja Gudang Bahan Jadi 35

25 Delivery Order 20

TOTAL 240

2.6.2. Jam Kerja

Terdapat dua jenis pembagian jam kerja pada PT. Intan Suar Kartika yaitu jam kerja regular dan shift.

1. Jam kerja regular

Pembagian jam kerja secara reguler dapat dilihat pada Tabel 2.4. Tabel 2.4. Jam Kerja Reguler

Hari Jam Kerja Istirahat Senin - Jumat 08.30 – 16.30 12.00 – 13.00 Sabtu 08.00 – 14.00 12.00 – 13.00

Jam kerja regular bagi karyawan di luar bagian produksi seperti bagian administrasi dan personalia, serta bagi para foreman di masing-masing bagian.

2. Jam kerja shift

Pembagian jam kerja secara shift dapat dilihat pada Tabel 2.5. Tabel 2.5. Jam Kerja Shift

Shift Jam Kerja Istirahat Pagi 06.00 – 14.00 12.00 – 13.00 Siang 14.00 – 22.00 18.00 – 19.00 Malam 22.00 – 06.00 24.00 – 01.00

Jam kerja ini berlaku untuk untuk bagian produksi seperti bagian tarik kawat, cuci kawat, produksi paku, polish, serta bagian-bagian yang membantu kelancaran produksi seperti bagian lansir, operator genset, mekanik dan bagian listrik. Sistem rotasi shift kerja yang terdiri dari tiga shift dilakukan pertukaran

shift, yaitu dari shift pertama ke shift ketiga, dari shift ketiga ke shift yang