54

BAB 3

LANDASAN TEORI

3.1. Tinjauan Pustaka Industri 3.1.1 Definisi Kualitas

Karakteristik lingkungan dunia dalam usaha saat ini ditandai oleh perkembangan yang cepat di segala bidang. Persaingan bukan hanya mengenai seberapa tinggi tingkat produktivitas dan seberapa rendahnya tingkat harga produk maupun jasa, namun lebih pada kualitas produk atau jasa tersebut, kenyamanan, kemudahan serta ketepatan dan kecepatan waktu dalam pencapaiannya.

Tinggi dan rendahnya suatu kualitas pada produk yang dihasilkan oleh suatu perusahaan akan berhubungan langsung dengan kepuasan dan kepercayaan konsumen. Kualitas merupakan hal utama yang mempengaruhi konsumen untuk membeli suatu produk. Oleh karena itu, perusahaan perlu mengenal konsumennya dengan mengetahui keinginannya dan memenuhi kebutuhannya dalam hal pengiriman yang tepat waktu ketika konsumen menginginkannya.

Definisi kualitas sangatlah bervariasi, berikut adalah pengertian kualitas menurut para ahli di bidang kualitas yang banyak dikenal, yaitu :

Menurut Juran (2003, p8)

Kualitas adalah kesesuaian dengan tujuan atau manfaatnya.

Philip B. Crosby (2003, p8) mendefinisikan bahwa kualitas adalah kesesuaian dengan kebutuhan yang meliputi availability, delivery, reliability,

Sedangkan arti yang sama didefinisikan oleh W. Edwards Deming (2003, p8) bahwa kualitas harus bertujuan memenuhi kebutuhan pelanggan sekarang dan di masa mendatang.

Feigenbaum (2003, p8) menjelaskan bahwa kualitas merupakan keseluruhan karakteristik produk dan jasa yang meliputi marketing, engineering,

manufacture, dan maintenance, dimana produk dan jasa tersebut dalam

pemakaiannya akan sesuai dengan kebutuhan dan harapan pelanggan.

Goetch dan Davis (2003, p8) mengemukakan bahwa kualitas adalah suatu kondisi dinamis yang berkaitan dengan produk, pelayanan, orang, proses, dan lingkungan yang memenuhi atau melebihi apa yang diharapkan.

Taguchi (2003, p8) mendefinisikan kualitas sebagai kerugian yang ditimbulkan oleh suatu produk bagi masyarakat setelah produk tersebut dikirim, selain kerugian – kerugian yang disebabkan fungsi intrinsic produk. Strategi taguchi difokuskan pada loss function yang mendefinisikan setiap penyimpangan dari target sebagai kerugian yang dibayar konsumen.

Sedangkan menurut Vincent Gasperz (1998, p1) kualitas adalah sebagai konsistensi peningkatan atau perbaikan dan penurunan variasi karakteristik dari suatu produk (barang dan/atau jasa) yang dihasilkan agar memenuhi kebutuhan yang telah dispesifikasikan, guna meningkatkan kepuasan pelanggan internal maupun eksternal.

Dari beberapa pendapat di atas, maka dapat dikatakan bahwa kualitas sebagai konsistensi bagaimana baiknya suatu output (barang dan jasa) itu dapat memenuhi spesifikasi dan toleransi yang diterapkan oleh bagian desain dari suatu perusahaan untuk

56 memberikan pelayanan yang memuaskan konsumen dengan melakukan perbaikan secara terus menerus (continous improvement).

3.1.2. Variasi dan Penyebab Variasi

M enurut Fandy (2004, p32) Secara sederhana, variasi dapat diartikan sebagai perbedaan antara tindakan atau aktivitas tertentu dengan hasil yang ditargetkan. Variasi merupakan bagian yang tidak dapat terpisahkan dari produk atau proses itu sendiri dan sebagai konsep penting dalam lingkup kualitas yang harus dipahami oleh semua karyawan. Setiap orang (manajer, pekerja, pemasok, konsumen, dan investor) harus memainkan peranan dalam mereduksi variasi secara terus menerus dan penyempurnaan kualitas. Variasi sendiri merupakan indikator dari tidak konsistennya proses, yang menyebabkan cacat dan banyak produk (output) yang tidak sama. Variasi dapat diukur dengan dengan metode statistik yang sering kali disebut standar deviasi (σ) merupakan tingkat penyimpangan pada proses yang diketahui dalam satu populasi. M enurut Vincent

Gasperz (1998,p28) variasi adalah ketidakseragaman dalam sistem produksi atau

operasional sehingga menimbulkan perbedaan dalam kualitas pada output (barang dan jasa) yang dihasilkan.

Untuk lebih jelasnya, terdapat dua penyebab timbulnya variasi yang akan diklasifikasikan sebagai berikut :

1. Penyebab Khusus Variasi (Special Causes Variation).

Variasi penyebab khusus merupakan kejadian – kejadian di luar sistem yang mempengaruhi variasi dalam sistem. Penyebab khusus ini dapat bersumber dari faktor – faktor : manusia, peralatan, material, lingkungan kerja, metode kerja, dan lain – lain. Penyebab khusus ini mengambil pola – pola nonacak (non

random patterns) sehingga dapat diidentifikasikan, karena mereka tidak selalu

aktif dalam proses tetapi memiliki pengaruh yang lebih kuat pada proses sehingga menimbulkan variasi. Dalam konteks pengendalian proses statistical menggunakan peta – peta kendali atau kontrol dimana jenis variasi ini sering ditandai dengan titik – titik pengamatan yang melewati atau keluar dari batas – batas pengendalian yang didefinisikan (define control limits).

2. Penyebab Umum Variasi (Common Causes Variation).

Variasi penyebab umum merupakan faktor – faktor di dalam sistem atau yang melekat pada proses yang menyebabkan timbulnya variasi dalam sistem serta hasil – hasilnya. Penyebab umum sering juga disebut sebagai penyebab acak (random cause) atau penyebab sistem (system cause). Karena penyebab umum ini selalu melekat pada sistem, untuk menghilangkannya kita harus menelusuri elemen – elemen dalam sistem itu dan hanya pihak manajemen yang dapat memperbaikinya, karena pihak manajemenlah yang mengendalikan sistem itu. Dalam pengendalian proses statistikal dengan menggunakan peta – peta kendali atau kontrol, jenis variasi ini sering ditandai dengan titik – titik pengamatan yang berada dalam batas – batas pengendalian yang didefinisikan (defined control

limits).

Setiap variasi yang terjadi pasti akan menimbulkan cacat (defect) pada produk. Adapun pengertian dari cacat adalah suatu kondisi produk atau jasa yang tidak dapat memenuhi spesifikasi yang telah ditetapkan oleh standar yang berlaku dan tidak dapat digunakan dengan baik oleh pelanggan (fitness for use) karena tidak memenuhi satu atau beberapa persyaratan kualitas pelanggan atau definisi lain dari cacat adalah

58 semua kejadian atau peristiwa yang mengindikasikan dimana produk dan jasa, gagal memenuhi kebutuhan konsumen.

3.1.3. Program Peningkatan dan Perbaikan Proses Six Sigma 3.1.3.1.Sejarah dan Perkembangan Six Sigma

Vincent Gasperz (2002, p1) mengemukakan bahwa Six Sigma yang merupakan metode atau teknik pengendalian dan peningkatan kualitas dramatik pertama kali diperkenalkan oleh Motorola. Pada tahun 1988 Bob Galvin, selaku CEO M otorola menerima penghargaan M alcolm Baldrige National Quality Award (M BNQA) untuk penerapan metode Six Sigma pada perusahaan tersebut. Berdasarkan Pande (2002, p7)

Six Sigma memulai sejarahnya adalah pada tahun 1980-an dan awal 1990-an, M otorola

merupakan salah satu dari banyak korporat AS dan Eropa dimana produk yang mereka luncurkan dimakan oleh para pesaing Jepang. Konsep mutu berbasis TQC/QCC yang diperkenalkan di Jepang telah membuat banyak perusahaan barat kehilangan daya saingnya, seperti juga kebanyakan perusahaan di AS saat itu Motorola tidak memiliki program “kualitas”. Tetapi pada tahun 1987, keluar sebuah pendekatan baru dari sector komunikasi M otorola-pada saat itu dikepalai oleh George Fisher, yang kemudian menjadi top executive di Kodak. Konsep perbaikan inovatif itu disebut “Six Sigma”.

Six Sigma memberikan kepada M otorola sebuah cara sederhana dan konsisten

untuk melacak dan membandingkan kinerja dalam persyaratan pelanggan dan sebuah target bisnis ambisius dari kualitas yang sempurna secara praktis.

Sebagaimana Six Sigma menyebar keseluruh perusahaan dengan dukungan kuat dari chairman M otorola, Bob Galvin, Six Sigma memberikan ”otot” ekstra kepada M otorola untuk mencapai tujuan-tujuan yang pada saat itu sepertinya tidak mungkin,

dimana target awal pada tahun 1980-an sebesar 10 kali peningkatan pada lima tahun, diperkecil menjadi 10 kali peningkatan setiap 2 tahun atau 100 kali dalam 4 tahun.

Hanya kurang dari dua tahun setelah meluncurkan Six Sigma, M otorola mendapat penghargaan M BNQA, seperti telah dijelaskan diatas. Karyawan total perusahaan naik dari 71.000 pada tahun 1980, menjadi lebih dari 130.000 saat ini. Namun demikian, dalam dekade antara permulaan Six Sigma pada tahun 1987 dan 1997, prestasi-prestasi yang dicapai M otorola adalah :

• Pertumbuhan lima kali lipat dalam penjualan, dengan laba meningkat hampir 20% per tahun.

• Penghematan kumulatif berdasarkan usaha-usaha Six Sigma ditetapkan pada $14 milliar, termasuk penurunan COPQ lebih dari pada 84%.

• Pendapatan harga saham (share price) Motorola ditutup pada rate tahunan sebesar 21,3%.

• Peningkatan produktivitas rata-rata 12,3% per tahun. • Eliminasi kegagalan dalam proses sekitar 99,7%.

Dewasa ini, M otorola terkenal di seluruh dunia sebagai pemimpin kualitas. Untuk pencapaian kualitas dan tujuan pemenuhan kepuasan pelanggan sepenuhnya, M otorola berkonsentrasi pada beberapa inisiatif operasional kunci dan pada daftar paling atas adalah ”Kualitas Six Sigma”, suatu pengukuran statistik variasi dari suatu hasil yang diharapkan.

Bahkan lebih dari sekadar sekumpulan peraturan untuk hasil-hasil yang ditargetkan, M otorola telah menerapkan Six Sigma sebagai sebuah cara untuk

60 mentransformasi bisnis, sebuah cara yang didorong komunikasi, pelatihan, kepemimpinan, teamwork, pengukuran dan fokus pada pelanggan.

M enurut Pande (2002, p5) sementara M otorola menggunakan Six Sigma untuk mempertahankan posisinya dalam pasar global untuk tetap dapat bersaing, maka General Electric adalah jawaban untuk Pertanyaan berikut: Bagaimana kami lebih memperkuat kemajuan perusahaan yang sudah dicapai?

Jack Welch, CEO GE meminta setiap karyawannya untuk menjadi “gila kualitas”. Welch meluncurkan usaha perbaikan tersebut di akhir tahun 1995 dengan 200 proyek dan program pelatihan intensif, bergerak ke 3000 proyek dan pelatihan yang lebih banyak di tahun 1996. Contoh keberhasilan penerapan Six Sigma di GE dapat dilihat di bawah ini:

1. Tim Six Sigma di unit GE’s lighting telah memperbaiki masalah-masalah dalam pembayarannya kepada salah satu pelanggan top-nya yakni Wal M art, menghapus defect faktur dan perselisihan sebesar 98%.

2. Bisnis jasa GE Capital mempersingkat proses tinjauan kontrak dan mencapai penghematan tahunan sebesar $1 milliar.

3. M enggunakan alat dan metodologi Six Sigma, sebuah tim dari Sistem Kedokteran GE dan Pusat Penelitian dan Pengembangan GE mengembangkan pipa Performix 630 baru dengan atribut-atrinut yang diinginkan pelanggan.

Angka-angka luar biasa dibalik inisiatif Six Sigma dari GE hanyalah memberikan sebagian dari kisah sukses GE. Dari tahun awal atau tahun-tahun dari usaha untuk mencapai titik impas, hasil diakselerasi sebesar $750 juta menjelang akhir tahun 1998, perkiraan $1,5 milliar pada akhir tahun 1999. Para pemimpin di GE menyebut hasil-hasil

tersebut sebagai bukti yang paling dapat dilihat dari kontribusi finansial yang telah dibuat oleh Six Sigma.

Sedangkan Honeywell mengawali kisah suksesnya dengan six sigma dengan menghubungakan M otorola dan GE. CEO Lary bossidy yang menjabat sebagai eksekutif GE yang mengepalai Honeywell pada tahun 1991 berhasil menyakinkan Jack Welch bahwa Six Sigma merupakan sebuah pendekatan yang layak untuk dipertimbangkan. Allied memulai kegiatan perbaikan kualitasnya pada awal tahun 1990-an. M enjelang tahun 1999, Honeywell dapat menghemat lebih dari $600 kuta dalam satu tahun berkat meluasnya pelatihan karyawan dalam six sigma dan berkat aplikasi prinsip – prinsip Six

Sigma dalam perusahaan. Berkat six sigma, produktivitas perusahaan meningkat 6

persen pada tahun 1998 dan dengan marjin laba 13 persen. Salah satu direktur Six Sigma di Honeywell menyatakan bahwa six sigma telah mengubah cara berpikir dan cara berkomunikasi dimana sekarang perusahaan telah membicarakan proses dan pelanggan sebagai hal utama dalam perusahaan. Kepemimpinan six sigma dari Honeywell telah membantu Honeywell mendapatkan penghargaan sebagai perusahaan pembuat perbedaan (best diversified) terbaik dunia dan perusahaan pesawat terbang global paling dihormati.

3.1.3.2. Definisi Six Sigma

Six Sigma sebagai sebuah istilah baru dalam dunia bisnis dan juga dalam

bidang ilmu statistika, seringkali memiliki definisi yang berbeda. Persepsi para insinyur dan ahli statistik seringkali berbeda dari apa yang diungkapkan oleh media bisnis secara umum. Kata Sigma sendiri merupakan salah satu huruf dari sistem alfabet yunani yang dilambangkan dengan “σ”, yang berarti mengindikasikan banyaknya tingkat variasi

62 output terhadap target yang telah ditetapkan. Ada banyak pengertian mengenai Six

Sigma. Six sigma juga diartikan sebagai metode berteknologi canggih yang digunakan

oleh para insyiyur dan statistikawan dalam memperbaiki/mengembangkan proses atau produk.

Terdapat beberapa pengertian dan definisi mengenai six sigma yang telah coba disimpulkan oleh beberapa pakar, antara lain :

o Dalam bukunya, The Six Sigma Way, Peter S Pande (2002, pxi), mendefinisikan Six Sigma secara luas dimana Six Sigma adalah sebuah sistem berupa pendekatan manajemen yang komprehensif dan fleksibel untuk mencapai, mempertahankan dan memaksimalkan sukses bisnis, juga Six Sigma secara unik dikendalikan oleh pemahaman yang kuat terhadap kebutuhan pelanggan, pemakaian yang disiplin terhadap fakta, data dan analisis statistik dan perhatian yang cermat untuk mengelola, memperbaiki dan menanamkan kembali proses bisnis demi tercapainya tingkat kualitas 6σ.

o Six sigma adalah suatu visi peningkatan kualitas menuju target 3,4 kegagalan per sejuta kesempatan (Defect Per Million Opportunity – DPMO) untuk setiap transaksi produk (barang atau jasa). Six sigma merupakan sebuah terobosan baru dalam bidang manajemen kualitas berupa suatu metode atau teknik pengendalian dan peningkatan kualitas dramatik menuju tingkat kegagalan 0 (zero defect). (Gaspersz, 2002, p9).

o Pande peter S (2002, p82) juga mendefinisikan bahwa six sigma adalah sebuah konteks yang didalamnya akan dapat mengintergrasikan banyak “praktik terbaik” serta konsep manajemen yang berharga tapi seringkali tidak berkaitan, mencakup pemikiran sistem, perbaikan terus menerus, knowledge management,

mass customization, dan manajemen berbasis aktifitas (activity based

management).

o Pengertian six sigma yang lain adalah “tujuan yang mendekati kesempurnaan dalam mencapai kebutuhan pelanggan dan sebagai usaha mengubah budaya perusahaan untuk mencapai kepuasan pelanggan, keuntungan dan persaingan yang jauh lebih baik” (M iranda, 2002, p1).

o Six sigma merupakan pendekatan menyeluruh untuk menyelesaikan masalah dan peningkatan proses melalui fase DM AIC (Define, Measure, Analyze,

Improve, Control). Sedangkan DM AIC merupakan jantung analisis six sigma

yang menjamin voice of customer berjalan dalam keseluruhan proses sehingga produk yang dihasilkan memuaskan keinginan pelanggan (Hendradi, 2006, p3). Itulah definisi mengenai six sigma yang akan memberikan pondasi yang kuat untuk membuka potensi six sigma bagi suatu perusahaan.

3.1.3.3. Six Sigma dari S udut Pandang S tatistik

Secara statistik, Six Sigma adalah sebuah unit pengukuran statistik yang mencerminkan kapabilitas proses. Sigma adalah sebuah cara untuk menentukan atau bahkan memprediksikan kesalahan atau cacat dalam proses, baik dalam proses manufaktur atau pengiriman sebuah pelayanan. Jika perusahaan kita sudah mencapai level 6 sigma berarti dalam proses kita tersebut mempunyai peluang untuk defect atau melakukan kesalahan sebanyak 3,4 kali dari 1000000 kemungkinan (ooportunity). Dari hasil perhitungan yang dilakukan dengan memperbandingkan nilai sigma, didapatkan perbandingan sebagai berikut:

64 Tabel 3.1 Perbandingan Hasil 3.8 Sigma dengan 6 Sigma

Pencapaian Tujuan-Apa yang telah anda dapatkan

S ampel 3,8 Sigma 6 Sigma

Untuk setiap 300.000

surat yang diantar 3000 salah kirim 1 salah kirim M elakukan 500.000

kali melakukan restart komputer

4.100 berbenturan < 2 berbenturan

Untuk 500 tahun dari tutup buku akhir tahun

60 bulan tidak seimbang

0,018 bulan tidak seimbang Untuk setiap minggu

penyiaran TV (per channel) 1,68 jam gagal mengudara 1,8 detik gagal mengudara

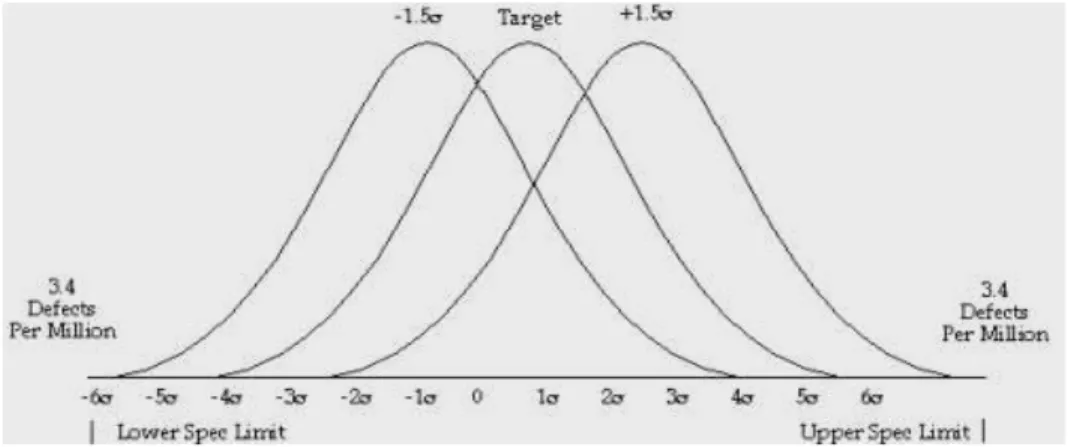

Proses Six Sigma Motorola berdasarkan pada distribusi normal yang mengizinkan pergesaran 1.5 sigma dari nilai target. Konsep Six Sigma menurut Motorola ini berbeda dengan konsep distribusi normal yang tidak memberikan kelonggaran akan pergeseran. Nilai pergeseran 1.5 sigma ini diperoleh dari hasil penelitian M otorola atas proses dan sistem industri, dimana menurut hasil penelitian bahwa sebagus-bagusnya suatu proses industri (khususnya mass production) tidak akan 100 persen berada pada suatu titik nilai target tapi akan ada pergeseran sebesar rata-rata 1.5 sigma dari nilai tersebut :

Gambar 3.1 Pergeseran Tingkat Sigma dalam konsep Six Sigma M otorola Sumber : Gasperz, 2002, p11

Seperti yang terlihat dalam gambar bahwa rata-rata proses dapat menyimpang sebesar kurang lebih 1,5σ dalam asumsi normalitas. Apabila rata-rata proses menyimpang sejauh 1,5σ ke arah kanan (USL), maka level sigma dari proses akan sebesar 4,5σ dan arah yang berlawanan akan menghasilkan 7,5σ. Secara umum apabila proyek Six Sigma dijalankan dengan baik dan konsisten dalam jangka panjang maka pergeseran 1,5σ adalah satu ketentuan yang dapat dimaklumi. Jadi dalam implementasi jangka panjang yang dimaksud dengan “Six Sigma” itu adalah 6σ dengan asumsi pergeseran 1,5σ pada rata-rata proses dari target yang telah ditetapkan. Adapun DPM O yang dihasilkan untuk tingkat pengelolaan Six Sigma ini adalah sebesar 3,4 PPM dan 99,99966 % dari data akan berada dalam batas toleransi 6σ atau Yield sebesar 99,99966 %.

Sedangkan pada perhitungan distribusi normal biasa, nilai 3,4 DPM O hanya menghasilkan sekitar 4,5σ dan bukan 6σ seperti seharusnya. Jumlah kecacatan yang diperbolehkan dalam Six sigma menurut distribusi normal adalah 2 DPBO (Defect Per

66

Billion Opportunities). Sedangkan dengan pergeseran nilai sesuai dengan konsep

M otorola, untuk tingkat 6 sigma akan diperoleh nilai DPM O sebesar 3,4 per sejuta. Nilai DPM O tersebut juga dapat diperoleh dengan menggunakan tabel konversi nilai sigma dengan 1,5 shift berikut yang bersumber dari buku “Pedoman Implementasi Program Six sigma”.

Tabel 3.2 Perbandingan True Six sigma dengan M otorola’s Six sigma

True 6-Sigma Process

(Normal Distribution Centered)

Motorola's 6-Sigma Process

(Normal Distribution Shifted 1,5-Sigma) Batas Spesifikasi (LSL – USL) Persentase yang memenuhi spesifikasi (LSL – U SL) DPM O (kegagalan/cacat per sejuta kesempatan) Batas Spesifikasi (LSL – USL) Persentase yang memenuhi spesifikasi (LSL – U SL) DPM O (kegagalan/cacat per sejuta kesempatan) 1-Sigma 2-Sigma 3-Sigma 4-Sigma 5-Sigma 6-Sigma 68,27% 95,45% 99,73% 99,9937% 99,999943% 99,9999998% 317.300 45.500 2.700 63 0,57 0,002 1-Sigma 2-Sigma 3-Sigma 4-Sigma 5-Sigma 6-Sigma 30,8538% 69,1462% 93,3193% 99,3790% 99,9767% 99,99966% 691.462 308.538 66.807 6.210 233 3,4 Sumber: Gasperz, 2002,p11

3.1.3.4. Karakteristik Kunci Six Sigma

Untuk dapat menerapkan metode Six Sigma secara optimal hal yang perlu diperhatikan adalah mengetahui enam tema kunci dari (Pande) metode Six Sigma itu sendiri. Enam tema ini sering juga ditafsirkan sebagai “persyaratan utama” dalam mengembangkan metode Six Sigma, enam tema kunci tersebut ialah:

1. Fokus yang sungguh – sungguh kepada pelanggan (Customer focus).

Dalam Six Sigma, pelanggan menjadi prioritas utama. Sebagai contoh, ukuran – ukuran kinerja Six Sigma dimulai dengan pelanggan. Perbaikan Six Sigma ditentukan oleh pengaruhnya terhadap kepuasan dan nilai pelanggan. Untuk itu hal ini didukung oleh sikap yang mengutamakan kebutuhan para pelanggan, juga sistem dan strategi yang berfungsi untuk mengikatkan bisnis kepada “Suara Pelanggan.”

2. M anajemen yang digerakkan oleh data dan fakta (Management by fact).

Six Sigma mengambil sikap “management by fact” pada tingkat yang lebih kuat

dengan sistem – sistem pengukuran yang efektif yang melacak hasil dan hasil akhir (Y) maupun Proses, Input, dan faktor – faktor prediktif lainnya (X). Disiplin Six Sigma dimulai dengan menjelaskan ukuran – ukuran apa yang menjadi kunci untuk mengukur kinerja bisnis dan kemudian menerapkan data dan analisis berdasarkan fakta untuk membangun pemahaman terhadap variable – variable kunci dan hasil – hasil optimal.

3. Fokus Proses, M anajemen, dan Perbaikan (Continous Improvement).

Dalam Six Sigma proses diposisikan sebagai sebuah mesin untuk pertumbuhan dan sukses. Proses – proses dalam Six Sigma didokumentasikan, dikomunikasikan, diukur, dan diperbaiki pada basis terus menerus. Proses – proses tersebut juga dirancang atau dirancang ulang secara berkala, untuk tetap berada pada kebutuhan saat ini dari pelanggan dan bisnis.

68 Untuk tema ini meliputi kebiasaan dan praktik – praktik yang mengantisipasi masalah dan perubahan – perubahan, menerapkan fakta dan data, dan asumsi – asumsi pertanyaan mengenai tujuan dan “bagaimana kami melakukan sesuatu”. 5. Kolaborasi Tanpa Batas.

Dalam Six Sigma, kolaborasi tanpa batas tidak berarti mengorbankan diri sendiri tetapi menuntut adanya pemahaman terhadap kebutuhan ril para pengguna akhir maupun terhadap aliran kerja di sepanjang sebuah proses atau rantai persediaan. Sehingga, Six Sigma dapat menciptakan sebuah lingkungan dan struktur manajemen yang mendukung kerja sama antara kelompok – kelompok internal dan dengan para pelanggan, pemasok, dan mitra rantai persediaan

6. Dorongan Untuk Sempurna, tetapi Toleransi Terhadap Kegagalan.

Hal ini memberikan kebebasan kepada orang – orang di dalam Six Sigma untuk menguji pendekatan – pendekatan baru bahkan sementara mengelola risiko dan belajar dari kesalah, dengan demikian dapat mencapai tujuan untuk kinerja dan kepuasan pelanggan.

3.1.3.5. Keuntungan dan Manfaat Six Sigma

Adapun keuntungan-keuntungan yang dapat diraih perusahaan dari penerapan metode Six Sigma ini adalah:

1. Pengurangan biaya produksi akibat inefisiensi produksi. 2. Peningkatan Produktivitas.

3. Pertumbuhan pangsa pasar (Market Share).

5. Pengurangan Waktu Siklus (Reduce Cycle Time).

6. Pengurangan tingkat produk yang cacat (Reduce Defect Rate).

7. Pengembangan Produk dan Jasa (Product and Service Development). 8. M eningkatnya pengetahuan dan kesadaran karyawan akan budaya kualitas. 9. M enciptakan sebuah pendekatan yang konsisten.

Efek terakhir dari gelombang pelatihan kualitas yang banyak terdapat pada perusahaan dari tahun 1970-an dampai 1990-an adalah eksisitensi model – model perbaikan yang bebeda di dalam perusahaan.

10. M enawarkan jalur ”Perbaiakn Proses” dan juga ”Perancangan Ulang Proses” untuk perbaikan.

Six Sigma mempunyai sebuah pilihan yang sah untuk ”memperbaiki” atau

”merancang ulang” sebuah proses bermasalah. DMAIC dapat membantu perusahaan dalam membuat pilihan tersebut dan untuk mengadaptasikan model ini pada kedua pendekatan tersebut. (Pande, 2002, p161).

Sedangkan beberapa manfaat yang menarik perusahaan – perusahaan kepada

six sigma adalah :

1. M enghasilkan sukses yang berkelanjutan.

Untuk melanjutkan pertumbuhan dua digit dan tetap menguasai sebuah pasar yang aman adalah dengan terus menerus berinovasi dan membuat kembali organisasi. Six sigma menciptakan keahlian dan budaya untuk terus menerus bangkit kembali.

2. M engatur tujuan kinerja bagi setiap orang.

M embuat setiap orang bekerja dengan arah yang sama dan berfokus pada satu tujuan bersama, merupakan suatu pemikiran yang baik, walaupun masing –

70 masing fungsi, unit bisnis, dan individu, mempunyai sasaran dan target yang berbeda – beda.

3. M emperkuat nilai kepada pelanggan.

Fokus pada pelanggan pada inti six sigma berarti mempelajari nilai apa yang berarti bagi para pelanggan (dan pelanggan prospektif) dan merencanakan bagaimana mengirimkan kepada mereka secara profitable.

4. M empercepat tingkat perbaikan.

Konsep six sigma akan mempercepat perbaikan dengan langkah – langkah konkrit dan sesuai dengan analisa permasalahan yang timbul.

5. M empromosikan pembelajaran dan ”cross - polination”

Six sigma merupakan sebuah pendekatan yang dapat meningkatkan dan

mempercepat pengembangan dan penyebaran ide – ide baru di sebuah organisasi keseluruhan, serta mudah diimplementasikan.

6. M elakukan perubahan startegik.

M emperkenalkan produk – produk baru, meluncurkan kerjasama baru, memasuki pasar – pasar baru, menggandeng organisasi – organisasi baru, aktifitas – aktifitas bisnis yang dulu hanya kadang – kadang saja dilakukan tetapi sekarang merupakan peristiwa harian di banyak perusahaan. Dengan memahami proses dan prosedur peruisahaan maka akan memiliki penyesuaian. ( Pande, 2002, p11).

3.1.3.6. Model Perbaikan DMAIC

Pada model perbaikan six sigma ini akan menggunakan dan merujuk kepada siklus perbaikan lima fase yang semakin umum dalam organisasi – organisasi six sigma

yaitu : Define (Tentukan), Measure (Ukur), Analyze (Analisa), Improve (Tingkatkan), dan Control (Kontrol) atau DMAIC. Seperti model – model perbaikan lainnya, DM AIC didasarkan pada siklus PDCA (Plan Do Check Act), akan tetapi penggunaan model DM AIC ini akan diterapkan baik pada usaha perbaiakn proses maupun pada perancangan ulang proses. (Pande, 2002, p41).

DM AIC merupakan proses untuk peningkatan terus menerus menuju target Six

Sigma. DM AIC dilakukan secara sistematik, berdasarkan ilmu pengetahuan dan fakta

(systematic, scientific, and fact cased). Proses closed loop ini (DM AIC) menghilangkan langkah – langkah proses yang tidak produktif, sering berfokus pada pengukuran – pengukuran baru, dan menerapkan teknologi untuk peningkatan kualitas menuju target

Six Sigma (Gasperz, 2002, p8). Siklus DM AIC dapat digambarkan sebagai berikut :

Gambar 3.2 M odel Perbaikan Six Sigma DM AIC

3.1.3.6.1. Tahap DEFINE

Define merupakan langkah operasional pertama dalam program peningkatan

kualitas Six Sigma. Program peningkatan kualitas Six Sigma digunakan untuk lingkup keseluruhan organisasi yang dilaksanakan secara terus menerus, sedangkan proyek

72 peningkatan kualitas Six sigma digunakan untuk proses – proses inti dalam organisasi yang ingin ditingkatkan kinerjanya serta pelaksanaannya tergantung pada kebutuhan dari organisasi itu. (Gasperz, 2002, p31). Langkah-langkah yang terdapat dalam fase Define antara lain, menentukan atau mendefinisikan tujuan dari proyek Six Sigma membuat pernyataan kebutuhan pelanggan, dan membuat gambaran proyek yang sudah ditentukan dari perusahaan dengan menggunakan SIPOC diagram.

3.1.3.6.1.1. Project Statement

Satu tantangan utama yang akan akan dihadapi dalam program peningkatan kualitas Six Sigma adalah mendefnisikan kriteria pemilihan proyek Six Sigma, dimana dalam banyak keputusan bisnis dikenal pula ungkapan bahwa “kita perlu setuju untuk

tidak hanya pada apa yang dikerjakan, tetapi juga pada apa yang seharusnya tidak

dikerjakan”. Ungkapan ini berarti bahwa suatu proyek six sigma bukan hanya

melaksanakan proyek tanpa mengetahui manfaat dan kriteria apa yang harus dijadikan pedoman untuk memilih proyek itu. Kata kunci dalam hal ini adalah prioritas, artinya perusahaan harus menetapkan prioritas utama tenatng masalah – masalah dan /atau kesempatan – kesempatan peningkatan kualitas mana yang akan ditangani terlebih dahulu (Gasperz, 2002, p32).

Ada beberapa komponen dalam suatu pernyataan proyek pada Six Sigma (Pande, 2002, p101 - 103) yang terdiri dari:

1. Bussines Case (Latar Belakang Umum), merupakan latar belakang permasalahan yang terjadi saat ini dalam lingkup yang lebih global.

2. Problem Statement (Pernyataan Masalah), merupakan pernyataan masalah saat ini secara spesifik dan terukur (specific and measurable).

3. Project Scope (Ruang Lingkup Proyek), merupakan batasan-batasan dimana proyek perbaikan atau pemecahan masalah akan di fokuskan.

4. Goal Statement (Pernyataan Tujuan), merupakan pernyataan tujuan yang akan dicapai setelah proyek di selesaikan. Pernyataan tujuan ini haruslah spesifik, terukur, realistik dan dapat dimengerti (specific, measurable,

realistic and understandable).

5. Milestone (Batas Waktu Proyek), atau batas waktu yang ditetapkan pada tim proyek untuk dapat menyelesaikan proyeknya, beserta rincian kegiatan waktu demi waktu bila diperlukan.

3.1.3.6.1.2. Pernyataan Kebutuhan Pelanggan

Berdasarkan proyek six sigma yang tekah dipilih, harus didefinisikan proses – proses kunci, urutan proses beserta interaksinya, serta pelanggan yang terlibat dalam setiap proses itu. Pelanggan dapat berupa pelanggan eksternal maupun internal yaitu :

♦ Pelanggan eksternal yaitu pelanggan yang berasal dari luar (buyers) atau bukan bagian dari sistem organisasi perusahaan.

♦ Pelanggan internal yaitu pelanggan yang berkaitan langsung dengan proses produksi atau merupakan bagian dari dalam sistem organisasi perusahaan.

74 3.1.3.6.1.3. SIPOC Diagram

SIPOC adalah sebuah peta proses yang di dalamnya teridentifikasi siapa pemasoknya, apa inputnya, bagaimana prosesnya, apa hasilnya dan siapa saja pemakainya. SIPOC merupakan alat yang berguna dan paling banyak digunakan dalam manajemen dan peningkatan proses. Nama SIPOC merupakan akronim dari lima elemen utama dalam sistem kualitas yaitu :

♦ Suppliers : Orang atau kelompok orang yang memberikan informasi kunci, material, atau sumber daya lain kepada proses. Jika suatu proses terdiri dari beberaspa sub-proses, maka proses yang satu merupakan supplier untuk sub-proses yang lain.

♦ Input : Segala sesuatu yang diberikan pemasok kepada proses. ♦ Processes : Sekumpulan langkah yang mentransformasi dan secara

ideal menambah nilai kepada input. Suatu proses biasanya terdiri dari beberapa sub-proses.

♦ Outputs : Produk (barang/jasa) dari suatu proses. Dalam industri manufaktur, outputs dapat berupa barang setengah jadi maupun barang jadi.

♦ Customers : Orang atau kelompok orang atau sub-proses yang menerima outputs. Jika suatu proses terdiri dari beberapa sub-proses yang menerima outputs. Jika suatu proses terdiri dari beberapa sub-proses, maka sub-proses yang

berikutnya merupakan pelanggan internal proses tersebut. (Gasperz, 2002, p47)

Langkah-langkah pada pembuatan SIPOC adalah : ♦ M enamakan proses.

♦ M embuat batasan titik awal dan akhir proses ♦ M embuat daftar output dan pelanggan. ♦ M embuat daftar input dan pemasok.

♦ Identifikasi, beri nama dan urutkan langkah-langkah yang ada dalam proses.

Gambar 3.3 Diagram SIPOC

3.1.3.6.2. Tahap MEASURE

Measure merupakan langkah operasional kedua dalam rangka peningkatan

kualitas dalam metode DM AIC. Pada tahap ini dilakukan pengukuran dan mengenali dan menginventarisasi karakteristik kualitas kunci kualitas (CTQ).

Tahap pengukuran ini sangat penting peranannya dalam meningkatkan kualitas, karena dapat diketahui keadaan perusahaan dari data yang ada sehingga menjadi patokan atau dasar untuk melakukan analisa dan perbaikan. dalam Six Sigma

76 ada dua basis pengukuran yaitu konsep pengukuran kinerja produk dan konsep pengukuran kinerja proses.

3.1.3.6.2.1. Critical to Quality (CTQ)

M enurut Pande (2002, p28) Critical to Quality adalah persyaratan – persyaratan yang dikehendaki oleh pelanggan. CTQ yang merupakan kualitas yang ditetapkan harus berhubungan langsung dengan kebutuhan sepesifik pelanggan, yang diturunkan secara langsung dari persyaratan-persyaratan output. Kebutuhan spesifikasi pelanggan harus dapat diterjemahkan secara tepat kedalam karakteristik kualitas yang ditetapkan oleh manajemen organisasi (Gasperz, 2002, p79). Karakteristik kualitas kunci adalah kelompok dari ukuran-ukuran persyaratan kualitas utama yang sangat vital perananya bagi pelanggan. Karena sangat vital maka informasi CTQ ini seringkali dikumpulkan dengan menggunakan metode VOC atau Voice of Customer, yang merupakan cara pengumpulan data suara pelanggan secara langsung. Sistem pengumpulan ini dapat dilakukan dengan berbagai cara, termasuk dengan metode survey atau wawancara langsung. Bentuk dari CTQ ini biasanya dinyatakan dalam format CTQ

Tree yang merupakan penjabaran dari beberapa karakteristik kualitas kunci bagi

pelanggan yang akan dibahas dan dipecahkan kasusnya.

Dalam melaksanakan pengukuran karakteristik kualitas, pada dasarnya kita harus memperhatikan aspek internal dan aspek eksternal dari organisasi itu. Dalam organisasi bisnis, aspek internal dapat berupa tingkat kecacatan produk, biaya – biaya karena kualitas buruk (cost of poor quality) seperti pekerjaan ulang, cacat, tenaga kerja untuk repair, dan lain – lain, sedangkan aspek eksternal dapat berupa kepuasan pelanggan, pangsa pasar (market share), dan lain –lain.

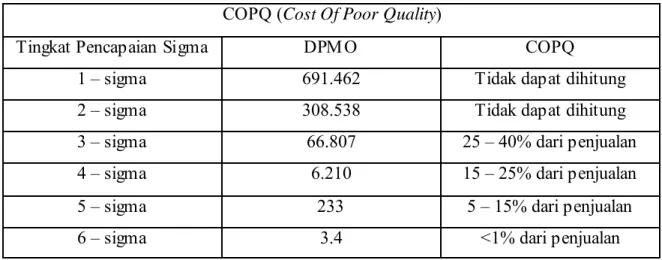

3.1.3.6.2.2. Cost Of Poor Quality (COPQ)

Proyek – proyek six sigma dapat berhasil dengan baik dan didukung penuh oleh manajemen puncak dari organisasi, apabila manfaat dari proyek – proyek six sigma harus dapat pula dikonversikan ke dalam penurunan biaya kegagalan kualitas dalam nilai uang. Peningkatan kualitas six sigma adalah pengukuran persentase antara COPQ terhadap penjualan. Kualitas produk yang buruk akan mengakibatkan kerugian dalam suatu nilai tertentu baik bagi produsen maupun konsumen. Perusahaan yang memiliki proses pada tingkat 3 sigma akan kehilangan 25 – 40% dari total penjualan sebagai biaya kualitas (cost of quality) mereka. Sedangkan untuk perusahaan dengan tingkat sigma mencapai 6 sigma hanya akan kehilangan 5% dari total penjualan mereka sebagai biaya kualitas. Keterkaitan antara tingkat sigma, DPMO serta COPQ dapat dilihat pada tabel manfaat dari pencapaian tingkat sigma berikut ini (Gasperz, 2002, p269) yaitu :

Tabel 3.3 M anfaat dari Pencapaian Beberapa Tingkat Sigma COPQ (Cost Of Poor Quality)

Tingkat Pencapaian Sigma DPM O COPQ

1 – sigma 691.462 Tidak dapat dihitung

2 – sigma 308.538 Tidak dapat dihitung

3 – sigma 66.807 25 – 40% dari penjualan

4 – sigma 6.210 15 – 25% dari penjualan

5 – sigma 233 5 – 15% dari penjualan

6 – sigma 3.4 <1% dari penjualan

3.1.3.6.2.3. Pengukuran Kinerja Proses

Pengukutan kinerja proses ini dilakukan pertama kali dengan membuat peta kendali. Peta kendali pertama kali diperkenalkan oleh Dr. Walter Andrew Shewhart dari

78

Bell Telephone Laboratories, Amerika Serikat pada tahun 1924. Pembuatan peta kendali

dilakukan dengan maksud untuk menghilangkan variasi tidak normal melalui pemisahan variasi yang disebabkan oleh penyebab khusus (special-causes variation) dan variasi yang disebabkan oleh penyebab umum (common-causes variation). Pada dasarnya peta-peta kontrol dipergunakan untuk :

a. M enentukan apakah suatu proses berada dalam pengendalian statistical? Dengan demikian peta-peta control digunakan untuk mencapai suatu keadaan terkendali secara statistical.

b. M emantau proses terus menerus sepanjang waktu agar proses tetap stabil secara statistical dan hanya mengandung variasi penyebab umum.

c. M enentukan kemampuan proses. Setelah proses berada dalam pengendalian statistikal, batas-batas dari variasi proses dapat ditentukan.

Dengan peta kendali, manajemen memperoleh informasi mengenai hal-hal berikut:

1. Karakteristik operasi proses dari waktu ke waktu

2. Variasi penyebab umum yang dapat diharapkan pada proses 3. Apakah variasi penyebab umum memenuhi spesifikasi 4. Kehadiran variasi penyebab khusus

Tabel 3.4 Jenis Data dan Peta Kendalinya

Jenis Data Jenis Peta kendali

Data Atribut

M erupakan data kualitatif yang dapat dihitung untuk pencatatan dan analisis. Data atribut biasanya diperoleh dalam bentuk unit-unit nonconforms atau ketidaksesuaian dengan spesifikasi atribut yang ditetapkan.

• Peta p • Peta np • Peta u • Peta c

Data Variabel

M erupakan data kuantitatif yang diukur untuk keperluan analisis. Ukuran-ukuran berat, panjang, lebar, tinggi, diameter, volume, biasanya merupakan data variabel

• Peta X-bar dan R • Peta X-bar dan MR • Peta X-bar dan S

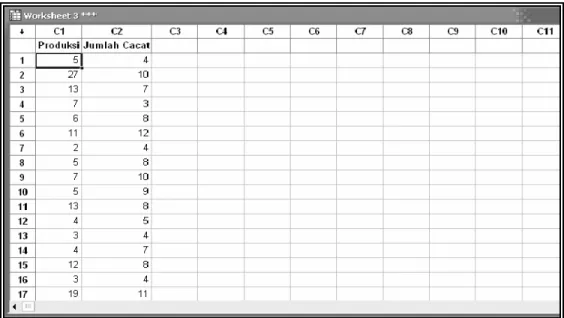

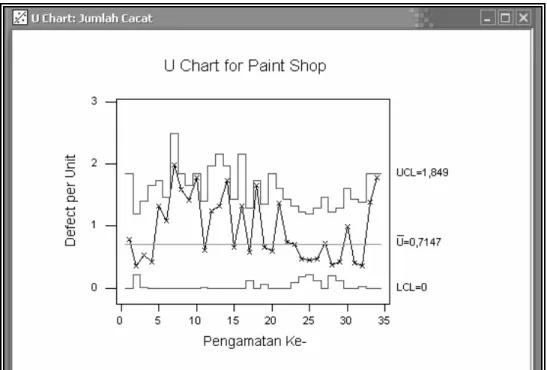

3.1.3.6.2.3.1. Peta Kendali U

Peta kendali U adalah alat statistik yang digunakan untuk mengevaluasi jumlah rata – rata kecacatan dari kejadian per unit yang dihasilkan oleh sebuah proses. Peta kendali U ini dapat diterapkan untuk mengukur banyaknya ketidaksesuaian (titik spesifik) per unit laporan inspeksi dalam kelompok pengamatan, yang mungkin memiliki ukuran contoh (banyaknya unit yang diperiksa). Peta U ini dapat dipergunakan apabila ukuran contoh lebih dari satu unit (n>1) dan mungkin bervariasi dari waktu ke waktu.

80 Berikut adalah langkah-langkah pembuatan peta kendali U :

1. Tentukan ukuran contoh atau subgroup nilai pengamatan kecacatan pada unit.

2. Hitung rata – rata untuk setiap subgrup nilai banyaknya cacat per unit (u), yang dapat dihitung melalui rumus :

Produksii Unit Jumlah Cacat Jumlah = u

3. Hitung batas kendali untuk peta kendali U, dengan rumus dibawah ini

4. Plot data proporsi unit cacat dan amati apakah data itu berada dalam pengendalian statistical.

5. Apabila data pengamatan menunjukkan bahwa proses berada dalam pengendalian statistikal, gunakan peta kontrol u untuk memantau proses terus menerus. Tetapi apabila data pengamatan menunjukkan bahwa proses tidak berada dalam pengendalian statisttikal, proses itu harus diperbaiki terlebih dahulu sebelum menggunakan peta kendali itu untuk pengendalian proses terus menerus agar dapat diketahui apakah jika tidak ada penyebab variasi yang terjadi, proses dapat terkendali secara statistikal.

Langkah – langkah pembuatan peta kendali u dengan software Minitab : 1. M asukkan data proses dalam tabel.

ni u 3 u = LCL ni u 3 + u = UCL u = CL

-Gambar 3.4 Tampilan Pengisian Data Untuk Peta U 2. Klik Start Æ Control Chart Æ U.

3. M asukkan proses dalam Variabel.

4. M asukkan besarnya ukuran sampel dalam Subgroups In.

Gambar 3.5 Tampilan Pengolahan Data Untuk Peta U 5. Klik OK

82

Gambar 3.6 Peta U Dengan M enggunakan MInitab

3.1.3.6.2.3.2. Peta kendali X-bar dan R

Peta ini digunakan untuk memantau proses yang mempunyai karakteristik berdimensi kontinu. Peta kontrol X-bar menjelaskan tentang apakah perubahan-perubahan telah terjadi adalam ukuran titik pusat atau rata-rata dari suatu proses. Sedangkan peta kontrol R, yaitu peta yang menjelaskan tentang apakah perubahan-perubahan telah terjadi dalam ukuran variasi, dengan demikian berkaitan dengan dengan perubahan homogenitas produk yang dihasilkan melalui suatu proses. Berikut adalah rumus untuk batas kendali X-bar dan R.

Batas kendali R

UCL = D4*R

CL = R

Batas kendali X-bar

UCL = X + (A2*R)

CL = X

LCL = X - (A2*R)

Keterangan : A2 = konstanta dari tabel

D4 = konstanta dari tabel

D3 = konstanta dari tabel

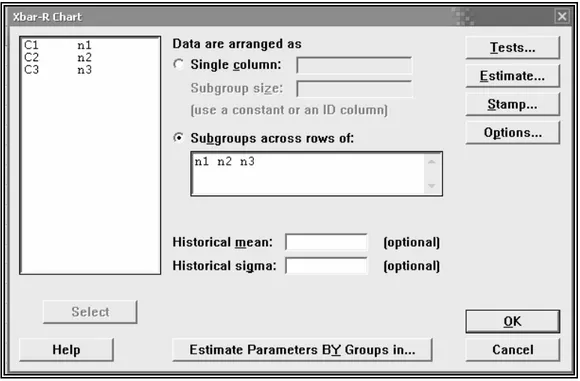

Langkah – langkah pembuatan peta kendali u dengan software Minitab : 1. M asukkan data sampel produksi dan ketebalan cat dalam tabel

2. Klik Start > Control Chart > X-bar dan R 3. Pada bagian subgroup masukkan n1-n3

84

Gambar 3.8 Tampilan Pengolahan Data Untuk Peta Xbar - R

3.1.3.6.2.3.3. Analisis Kapabilitas Proses (Capability Process)

Pengukuran kapabilitas proses saat ini untuk mengetahui seberapa baik proses dapat memproduksi produk yang bebas dari cacat.

♦ Kapabilitas Proses Berdasarkan Data Atribut

Kapabilitas proses untuk data atribut tidak dapat diukur, karena data atribut merupakan data yang diperoleh melalui perhitungan bukan pengukuran langsung, misalnya persentase kesalahan, keluhan pelanggan, dan lain – lain). Pada umumnya data atribut hanya memiliki dua nilai yang berkaitan dengan YA atau TIDAK, seperti sesuai atau tidak sesuai, berhasil atau tidak berhas il, cacat atau tidak cacat, dan lain – lain. Data ini dapat dihitung untuk keperluan pencatatan dan analisis. (Gasperz, 2002, p23).

♦ Kapabilitas Proses Berdasarkan Data Variabel

Kapabilitas adalah kemampuan dari proses dalam menghasilkan produk yang memenuhi spesifikasi. Jika proses memiliki kapabilitas yang baik, proses itu akan menghasilkan produk yang berada dalam batas-batas spesifikasi ( di antara batas bawah dan batas atas spesifikasi). Sebaliknya, apabila proses memiliki kapabilitas yang jelek, proses itu akan menghasikan banyak produk yang berada di luar batas-batas spesifikasi, sehingga menimbulkan kerugian karena banyak produk akan ditolak. Apabila ditemukan banyak produk yang ditolak atau terdapat banyak scrap, hal itu akan mengindikasikan bahwa proses produksi memiliki kapabilitas yang rendah atau jelek. Rumus untuk kapabilitas proses adalah :

86 Cp = (USL – LSL)/6 (R/ d2)

Dimana : Cp = indeks kapabilitas proses USL = batas spesifikasi atas LSL = batas spesifikasi bawah

R = rata-rata range d2 = konstanta (tabel)

Jika indeks kapabilitas proses lebih besar atau sama dengan satu (Cp ≥ 1), hal ini menunjukkan bahwa proses memiliki kapabilitas yang baik, yang berarti bahwa proses mampu menghasilkan produk yang berada dalam batas-batas spesifikasi. Sebaliknya, jika nilai indeks kapabilitas proses lebih kecil daripada satu (Cp < 1), hal ini menunjukkan bahwa proses memiliki kapabilitas yang jelek, yang berati bahwa proses tidak mampu menghasilkan produk yang sesuai dengan batas-batas spesifikasi.

- Cp > 1.33 , maka proses dianggap sangat mampu (capable)

- 1 ≤ Cp ≤ 1.33, maka kapabilitas proses baik, namun perlu pengendalian ketat apabila Cp mendekati 1

- Cp < 1, maka kapabilitas proses rendah, sehingga perlu ditingkatkan performasinya melalui perbaikan proses itu.

Biasanya indeks kapabilitas proses (Cp) digunakan bersamaan dengan indeks performasi. Indeks Performasi Kane (Cpk), merefleksikan kedekatan nilai rata-rata dari proses sekarang terhadap salah satu batas

spesifikasi atas (USL) atau batas spesifikasi bawah (LSL). Cpk diduga berdasarkan formula sebagai berikut :

Cpk = min {Cpl ; Cpu} Dimana : ) /d R ( 3 ) X -(USL = Cpu ) /d R ( 3 LSL) -X ( = Cpl 2 2

3.1.3.6.2.4. Pengukuran Kinerja Produk

3.1.3.6.2.4.1. Perhitungan DPMO dan Tingkat Sigma Untuk Kinerja Atribut

Berikut ini diterangkan langkah – langkah dalam perhitungan tingkat sigma (Pande, 2002, p236) yaitu :

1. Unit (U)

M erupakan jumlah part, sub – assy atau sistem yang diukur dan diperiksa. Sebuah unit yang sedang diproses, atau produk atau jasa akhir yang sedang dikirim ke pelanggan.

2. Opportunities (OP)

Karakteristik kualitas yang diperiksa atau diukur, dalam hal ini yang digunakan adalah critical to quality (CTQ). Karena sebagian besar produk banyak memiliki persyaratan pelanggan, maka ada beberapa peluang untuk memiliki cacat pada produk tersebut.

88 3. Defect.

Adalah apa yang diupayakan untuk dikurangi melalui program six sigma. Suatu kegagalan untuk memenuhi persyartan pelanggan atau kinerja standar.

4. Defective (D)

Semua unit yang berisi sebuah defect. 5. Defects Per Unit (DPU)

Ukuran ini merefleksikan jumlah rata – rata dari defect, semua jenis, terhadap jumlah total unit yang dijadikan sampel. Rumusnya adalah :

U D = DPU

6. Total Opportunity (TOP).

OP * U = TOP

7. Defect per Opprotunity (DPO).

M enunjukkan proporsi defect atas jumlah total peluang dalam sebuah kelompok. Jika DPO sebesar 0.05 berarti peluang untuk memiliki defect dalam sebuah kategori adalah 5%.

TOP D = O DPU = DPO

8. Defect Per Million Opportunity (DPMO).

M engindikasikan berapa banyak defect akan muncul jika ada satu juta peluang. Ukuran – ukuran peluang defect yang diterjemahkan dalam bentuk DPMO yaitu :

6 10 * DPO = DPMO

9. Tingkat Sigma.

Suatu tingkatan kinerja berupa angka dengan menerjemahkan ukuran

defcet atau DPMO dengan menggunakan tabel konversi (interpolasi), atau

dengan perumusan sebagai berikut :

5 . 1 + 6 10 DPMO -6 10 normsinv = sigma Level

Atau dapat juga dengan rumus : a. y = e(-DPU) dimana DPU = 6

10 DPMO

b. z = invers distribusi normal(y), yang dapat dilihat pada tabel distribusi.

c. Tingkat sigma = z + 1,5

Selain itu level sigma dapat dihitung dengan menggunakan kalkulator Sigma yang merupakan software utnuk menentukan level sigma dari data atribut maupun data variabel. Langkah – langkah kalkulator Sigma untuk data atribut yaitu :

1. M asukkan banyaknya unit yang cacat pada kolom defect.

2. M asukkan banyaknya unit yang diperiksa pada kolom unit inspected. 3. M asukkan banyaknya CTQ pada kolom Opportunities per Unit. 4. Klik Calculate.

90

Gambar 3.10 Tampilan Kalkulator Data Atribut

3.1.3.6.2.4.2. Perhitungan DPMO dan Tingkat Sigma Untuk Kinerja Variabel Untuk tingkat sigma pada kinerja variabel dapat dihitung dengan menggunakan formula pada M icrosoft Excel (Gasperz, 2002, p125) yaitu :

DPMO = 1000000 – normsdist((US L-Xbar)/S ) * 1000000 + normsdist((LS L – Xbar)/S ) * 1000000

Atau dapat dengan menggunakan kalkulator Sigma dimana langkah – langkah penggunaannya adalah :

1. M asukkan nilai batas spesifikasi atas pada kolom USL. 2. M asukkan nilai rata – rata pada kolom Average.

3. M asukkan nilai batas spesifikasi bawah pada kolom LSL. 4. M asukkan nilai S pada kolom Standar Deviasi.

5. Klik Calculate.

Gambar 3.11 Tampilan Kalkulator Sigma Data Variabel

3.1.3.6.3. Tahap ANALYZE

Tahap Analyze merupakan langkah operasional ketiga dalam program peningkatan kualitas Six Sigma. Pada tahap ini kita perlu melakukan beberapa hal berikut ini : (1) M engidentifikasi jenis-jenis cacat yang terjadi dan membuat prioritas cacat mana yang memiliki kontribusi dominan terhadap menurunnya kualitas produk secara keseluruhan. Pada tahap ini alat yang kita gunakan adalah diagram pareto. (2) M enginventarisasi dan menganalisa berbagai akar penyebab masalah dari cacat-cacat yang dominan tersebut, ditinjau dari segi man, machine, environment, method dan

material menggunakan fishbone.(3) M encari penyebab yang paling dominan diantara

92 3.1.3.6.3.1. Diagram Pareto

Diagram Pareto ditemukan oleh ahli ekonomi asal Italia bernama Vilfredo Pareto. Hukum dari diagram pareto adalah 80/20 atau 80% dari problem (cacat produk) diakibatkan oleh 20% penyebab. Pareto diagram membantu manajemen secara cepat mengidentifikasikan area paling kritis yang membutuhkan perhatian khusus dan cepat. Cara pembuatannya ialah:

• Tentukan klasifikasi untuk grafik dan interval waktu analisis. • Tentukan kejadian total untuk tiap kategori dan total keseluruhan.

• Hitung persentase dari tiap-tiap kategori dan uturtkan peringkat dari yang terbesar sampai yang terkecil.

• Hitung frekuensi kumulatif dan persentase kumulatif.

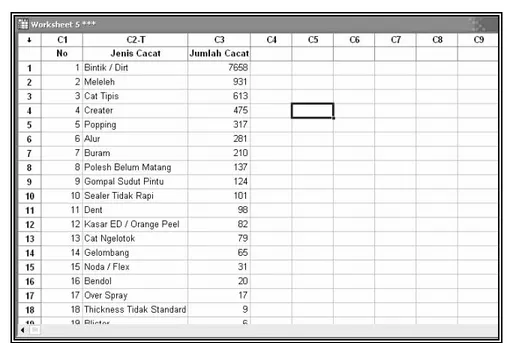

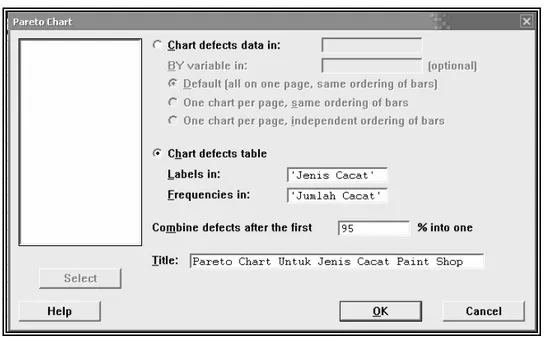

• Buat diagram Pareto dan tarik garis diantara batang yang telah dibuat. Penggunaan S ofware Minitab 13

1. M asukkan data ke dalam tabel.

2. Klik Stat > Quality Tools > Pareto Chart.

3. M asukkan data yang telah dimasukkan ke dalam dialog box, untuk jenis cacat kedalam kolom labels in dan angka cacat kedalam frequencies in.

Gambar 3.13 Tampilan Pengolahan Data Pareto Chart 4. Klik OK.

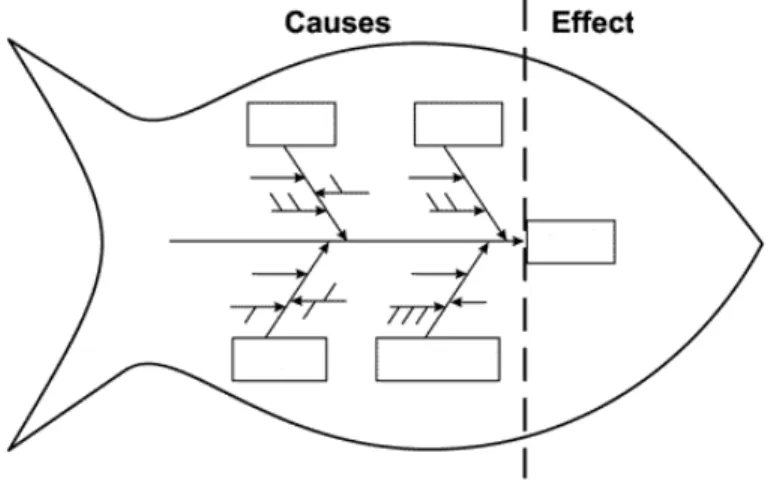

94 3.1.3.6.3.2. Diagram Sebab Akibat (Fishbone)

Thomas Pyzdek dalam bukunya ”The Six Sigma Handbook” (2002, p247) mengemukakan bahwa diagram sebab dan akibat adalah alat yang digunakan untuk mengatur dan menunjukkan secara grafik semua pengetahuan yang dimiliki sebuah kelompok sehubungan dengan masalah tertentu.

Berkaitan dengan pengendalian proses statistikal, diagram sebab akibat dipergunakan untuk menunjukkan faktor – faktor penyebab (sebab) dan karakteristik kualitas (akibat) yang disebabkan oleh faktor – faktor penyebab itu. Diagram sebab akibat ini sering juga disebut sebagai Diagram Tulang Ikan (Fishbone diagram) karena bentuknya seperti kerangka ikan atau diagram Ishikawa yang pertama kali diperkenalkan oleh Prof. Kaoru Ishikawa dari Universitas Tokyo pada Tahun 1953.

Pada dasarnya diagram sebab akibat dapat dipergunakan untuk kebutuhan – kebutuhan berikut :

• Membantu mengidentifikasi akar penyebab masalah.

• Membantu untuk mendapatkan ide-ide (gathering ideas) untuk solusi. • Membantu untuk pencarian fakta lebih lanjut tentang masalah.

• Pada diagram ini ada yang disebut sebagai tulang utama yaitu yang mewakili akibat atau suatu masalah sedangkan tulang-tulang yang lain disebut sebab-sebab, lalu ada sub-sub tulang yang mewakili sebab-sebab yang lebih rinci lagi dan seterusnya. (Gasperz, 2002, p58).

• Merupakan alat untuk mengumpulkan ide atau input – input kelompok, merupakan metode dasar dari “brainstorming terstruktur”.

• Dengan mengeelompokkan penyebab – penyebab yang mungkin, maka kelompok dapat memikirikan banyak kemungkinan daripada hanya menfokuskan pada beberapa area tipikal.

• Membantu dimulainya fase analyze dengan mengidentifikasi beberapa penyebab yang menjadi “tersangka utama”. (Pande, 2002, p281).

Langkah – langkah dalam pembuatan diagram sebab akibat ini dapat ditentukan sebagai berikut :

1. M ulai dengan pernyataan masalah – masalah utama yang penting dan harus diselesaikan.

2. Tuliskan pernyataan masalah itu (CTQ) pada “kepala ikan”. Gambarlah garis panah besar secara horizontal, dimana ujung panah menunjuk ke nama masalah yang akan diidentifikasi.

3. Gambarlah 4 atau lebih cabang pada panah utama, yang menunjukkan kategori utama dari sebab yang potensial.

4. Tuliskan faktor – faktor penyebab utama yang mempengaruhi masalah kualitas sebagai ”tulang besar” dimana faktor – faktor tersebut adalah man,

machines, material, method, dan environment.

5. Tuliskan penyebab – penyebab sekunder pada ”tulang – tulang yang berukuran sedang”.

6. Tuliskan penyebab – penyebab tersier pada ”tulang – tulang yang berukuran kecil”.

96

Gambar 3.15 Skema Diagram Sebab Akibat

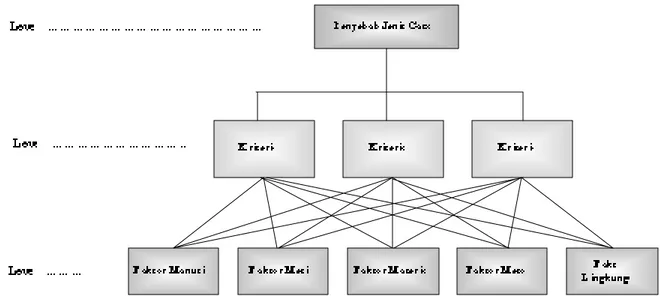

3.1.3.6.3.3. AHP (Analytical Hierarchy Process)

Rizky (2005, p92) mengemukakan bahwa model AHP diperkenalkan pertama kali oleh Thomas L.Saaty pada tahun 1970-an. Model AHP ini merupakan model pengambilan keputusan dan perencanaan strategis. Ciri khas dari model ini adalah penentuan skala prioritas atas alternatif pilihan berdasarkan suatu proses analitis secara terstruktur atas variabel keputusan.

AHP pada tahap Analyze ini digunakan untuk menentukan dari kelima faktor penyebab cacat pada proses paint shop yaitu manusia, metode, material, mesin, dan lingkungan manakah yang paling utama sebagai penyebab terjadinya jenis kecacatan pada proses paint shop tersebut.

Secara umum, keuntungan penggunaan AHP dapat diikhtisarkan sebagai berikut :

1. Kesatuan : AHP memberi satu model tunggal yang mudah dimengerti dan luwes untuk aneka ragam persoalan tak terstruktur.

2. Kompleksitas : AHP memadukan ancangan deduktif dan ancangan berdasarkan sistem dalam memecahkan persoalan.

3. Saling ketergantungan : AHP dapat menangani saling ketergantungan elemen-elemen dalam suatu sistem dan tak memaksakan pemikiran linear.

4. Penyusunan hierarki : AHP mencerminkan kecenderungan alami pikiran untuk memilah elemen-elemen suatu sistem dalam berbagai tingkat berlainan dan mengelompokkan unsur yang serupa dalam setiap tingkat.

5. Pengukuran : AHP memberi suatu skala untuk mengukur hal – hal dan wujud suatu metode untuk menetapkan prioritas.

6. Konsistensi : AHP melacak konsistensi logis dari pertimbangan-pertimbangan yang digunakan dalam menetapkan berbagai prioritas.

7. Sintesis : AHP menuntun kesatuan taksiran menyeluruh tentang kebaikan setiap

alternative.

8. Tawar Menawar : AHP mempertimbangkan prioritas-prioritas relative dari berbagai factor system dan memungkinkan orang untuk memilih alternative yang terbaik berdasarkan tujuan-tujuan mereka.

9. Penilaian dan Konsensus : AHP tidak memaksakan konsensus tetapi mensintesis suatu hasil yang representative dari berbagai penilaian yang berbeda-beda.

10. Pengulangan Proses : AHP memungkinkan orang memperhalus definisi mereka pada suatu persoalan dan memperbaiki pertimbangan dan pengertian mereka melalui pengulangan (Hendri, 2003, p91)

Langkah – langkah penggunaan AHP menurut Saaty (2003, p94) adalah :

98

Gambar 3.16 Skema Pemilihan Pada AHP

2. Tentukan peringkat kriteria untuk matriks alternatif supplier yang dipilih menurut derajat kepentingan.

Tabel 3.5 M atriks alternatif

Kriteria 1 Kriteria 2 Kriteria 3 Faktor A B C Faktor A B C Faktor A B C

A A

B B

C C

Catatan:

Jika faktor dibandingkan dengan dirinya sendiri, maka harus ”equally preferred” dengan nilai 1, yang membuat seluruh nilai sepanjang diagonal matriks bernilai 1. Untuk penilaian skala perbandingan berdasarkan pada tabel intensitas kepentingan pada model AHP yaitu

Tabel 3.6 Derajat Kepentingan AHP Intensitas

Kepentingan

Keterangan Penjelasan

1 Equally preferred Dua aktivitas memberikan kontribusi

sama terhadap tujuan

2 Equally to moderately

preferred

Antara equally dan moderately

3 Moderately preferred Pengalaman dan penilaian

memberikan nilai tidak jauh berbeda antara satu aktivitas terhadap aktivitas lainnya

4 Moderately to Strongly

preferred

Antara moderately dan strongly

5 Strongly preferred Penilaian memberikan nilai kuat

berbeda antara satu aktivitas terhadap aktivitas lainnya.

6 Strongly to Very Strongly preferred

Antara strongly dan very strongly

7 Very strongly preferred Satu aktivitas sangat lebih disukai

dibandingkan aktivitas lainnya 8 Very Strongly to Extremely

preferred

Antara very strongly dan extremely

9 Extremely preferred Satu aktivitas menempati urutan

tertinggi dari aktivitas lainnya Sumber : Saaty (2000, p73)

3. Sama dengan cara nomor 2, tentukan peringkat untuk masing-masing matriks kriteria yang dipilih melalui derajat kepentingan.

100 Tabel 3.7 M atriks kriteria

Kriteria QA 1 Supervisor QA 2

QA 1

Supervisor QA 2

4. Kalikan matriks kriteria dan matriks alternatif dari hasil perhitungan nomor 2 (supplier) dan nomor 3 (kriteria yang dipilih) untuk mendapatkan priority vector sehingga bisa mendapatkan keputusan yang terbaik.

Perhitungan Konsistensi

5. M enentukan Weighted Sum Vector:

Diselesaikan dengan hasil perkalian Row Average dengan matriks awal.

6. M enentukan Consistency Vector:

Diselesaikan dengan membagi weighted sum vector dengan row average.

7. M enghitung Lambda dan Consistency Index

1 n n CI − −

= λ dimana n adalah jumlah item dari sistem yang dibandingkan. λadalah rata-rata dari Consistency Vector.

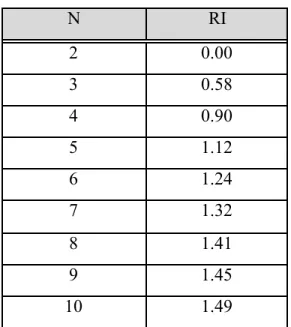

8. M enghitung Consistency Ratio:

RI CI

CR = dimana RI adalah random index yang didapatkan dari tabel.

Untuk mengetahui hasil yang konsisten, maka hasil dari CR ≤0,10, jika hasil CR lebih besar dari 0,10. M aka matriks keputusan yang diambil harus dievaluasi ulang.

Tabel 3.8 Random Index N RI 2 0.00 3 0.58 4 0.90 5 1.12 6 1.24 7 1.32 8 1.41 9 1.45 10 1.49

Penggunaan S oftware Expert Choice 2000 1. Jalankan program ec2000.exe

Gambar 3.17 Tampilan Awal Expert Choice 2. Klik FileÆNew untuk membuka file baru.

102

Gambar 3.18 Tampilan File – New Expert Choice 3. Buat nama file yang akan dibuat.

4. Setelah muncul window Goal Description, ketik tujuan utama menggunakan AHP, dalam kasus ini penyebab jenis cacat yang utama.

5. M asukkan nama faktor – faktor (manusia, mesin, material, metode, dan lingkungan) yang akan dibandingkan dengan mengklik icon Add Alternative .

6. M asukkan kriteria perbandingan dengan mengklik kanan Goal dan pilih Insert Child of Current Node, dapat juga dengan menggunakan shortcut Ctrl+H.

7. Ubahlah nama default dengan nama-nama kriteria yang sudah didata. Setelah memasukkan nama yang pertama, kemudian enter untuk memasukkan kriteria selanjutnya.

Gambar 3.20 Tampilan Semua Kriteria

8. M asukkan nilai perbandingan terhadap setiap faktor penyebab cacat, klik kriteria QA1, kemudian arahkan cursor ke tab , “Pairwise numerical comparisons”. 9. M asukkan nilai perbandingan untuk masing-masing supplier, nilai yang dimasukkan

berdasarkan prioritas yang telah ditentukan sebelumnya. Cursor angka yang berada di tengah digeser ke kiri apabila nilai yang dimasukkan bernilai positif dan bilangan bulat, sedangkan digeser ke arah kanan apabila nilai yang akan dimasukkan berupa pecahan.

10. M asukkan semua angka perbandingan tersebut.

11. Setelah semua nilai telah dimasukkan, kembali ke layar Model View untuk memasukkan nilai perbandingan untuk kriteria lainnya. Simpan nilai perbandingan

104 terlebih dahulu dengan menekan Yes apabila muncul window dengan pertanyaan record judgements.

Gambar 3.21 Nilai Perbandingan Faktor Pada QA 1

Gambar 3.22 Nilai Perbandingan Faktor Pada QA 2

12. M asukkan nilai perbandingan untuk setiap kriteria dengan cara yang sama seperti langkah 8, hanya saja klik Goal untuk memasukkan nilai tersebut.

Gambar 3.23 Nilai Perbandingan Semua Kriteria

13. Ketika kembali ke layar utama, maka hasil tampilan yang terlihat adalah seperti yang terlihat di bawah ini.

Gambar 3.24 Tampilan Perhitungan

Hasil pada kolom kanan layar menunjukkan nilai yang diperoleh oleh setiap penyebab jenis cacat meleleh, semakin tinggi nilai yang dihasilkan, maka prioritas

106 pertama dijatuhkan pada faktor tersebut. Dalam contoh kasus ini, QA 1 yang akan dipilih menjadi kriteria yang paling utama dalam menentukan faktor penyebab jenis cacat meleleh.

14. Untuk melihat seberapa penting hubungan antar kriteria, dapar terlihat pada layar dengan ikon “Pairwise verbal comparisons” , di layar tersebut akan ditunjukkan seberapa penting hubungan antar kriteria.

Gambar 3.25 Tampilan Pairwise Verbal Comparisons

15. Tab “Pairwise graphical comparisons”, yang berlambangkan garis biru-merah menunjukkan grafik preferensi antar supplier.

Gambar 3.26 Tampilan Pairwise Graphical Comparisons

16. Untuk memperlihatkan grafik secara menyeluruh, dari segi Performance, Dynamic,

Gradient dan Head to head, maka klik S ensitivity-GraphsÆ “Open Four Graphs”.

108 Pada grafik performance sensitivity, diperlihatkan perbandingan antar faktor pada setiap kriteria, makin tinggi letak titik faktor, maka faktor tersebut menduduki prioritas utama dalam pemilihan terhadap kriteria tersebut. Dalam kriteria QA 1, Faktor M esin lebih diprioritaskan untuk dipilih.

Gambar 3.28 Tampilan Grafik Performance Sensitivity

Pada grafik dynamic performance sensitivity, diperlihatkan nilai perbandingan secara keseluruhan, yaitu kriteria yang paling dipertimbangkan adalah Qa 1, dan secara keseluruhan faktor mesin yang menjadi faktor penyebab jenis cacat utama yang terpilih.

Pada grafik head to head, diperlihatkan perbandingan antara faktor. Dalam gambar di bawah, faktor mesin mempunyai prioritas paling utama dibandingkan dengan faktor manusia untuk diatasi, masing-masing perbandingan dapat diperlihatkan ketika tab faktor diklik.

Gambar 3.30 Tampilan Grafik Head-To-Head

Pada grafik gradient sensitivity, menunjukkan garis gradien masing-masing faktor terhadap kriteria QA 1.

110 Secara keseluruhan, software Expert Choice digunakan untuk menghasilkan secara cepat mengenai data prioritas yang telah ditentukan sebelumnya. Dapat juga sebagai perbandingan, apakah perhitungan manual sudah sesuai atau tidak. Dengan hasil seperti pada contoh di atas, maka Faktor Mesin terpilih dengan nilai yang tertinggi sebagai faktor penyebab jenis cacat yang paling utama untuk diatasi.

3.1.3.6.4. Tahap IMPROVE

Fase atau tahap yang keempat dalam M etodologi Six Sigma adalah tahap

Improve. Pada tahap ini usaha-usaha peningkatan kinerja kualitas produk dan juga proses

dimulai dengan cara membuat FM EA (Failure Mode and Effect Analysis) dan memberikan usulan perbaikan untuk mengurangi cacat dalam proses.

3.1.3.6.4.1.Metode FMEA (Failure Mode and Effect Analysis)

FM EA atau Analisis mode kegagalan dan efek adalah suatu prosedur terstruktur untuk mengidentifikasi dan mencegah sebanyak mungkin mode kegagalan. Suatu metode kegagalan adalah apa saja yang termasuk dalam kecacatan/kegagalan dalam desain, kondisi diluar batas spesifikasi yang ditetapkan, atau perubahan-perubahan dalam produk yang menyebabkan terganggunya fungsi dari produk itu. Dengan menghilangkan mode kegagalan, maka FM EA akan meningkatkan keandalan dari produk sehingga meningkatkan kepuasan pelanggan yang menggunakan produk tersebut. Langkah-langkah dalam membuat FM EA:

1. M engidentifikasi proses atau produk/jasa.

2. M endafatarkan masalah potensial yang dapat muncul, efek dari masalah-masalah potensial tersebut dan penyebabnya. Hindarilah masalah-masalah-masalah-masalah sepele.

3. M enilai masalah untuk keparahan (severity), probabilitas kejadian (occurrence) dan detektabilitas (detection).

4. M enghitung “Risk Priority Number”, atau RPN yang rumusnya adalah dengan mengalikan ketiga variabel dalam poin 3 diatas dan menentukan rencana solusi-solusi prioritas yang harus dilakukan.

Untuk keterangan lebih lanjut tentang rating occurance, severity and detectability dapat dilihat pada tabel dibawah ini :

Tabel 3.9 Definisi FM EA untuk rating Occurance

Rangking Kriteria Verbal ProbabilitasKegagalan

1 Tidak mungkin penyebab ini mengakibatkan kegagalan

1 dalam 1000000

2 3

Kegagalan akan jarang terjadi 1 dalam 20000 1 dalam 4000 4

5 6

Kegagalan agak mungkin terjadi 1 dalam 1000 1 dalam 400

1 dalam 80 7

8

Kegagalan adalah sangat mungkin terjadi

1 dalam 40 1 dalam 20 9

10

Hampir dapat dipastikan bahwa kegagalan akan terjadi

1 dalam 8 1 dalam 2

Catatan : probabilitas kegagalan berbeda beda tiap produk, oleh karena itu pembuatan rating disesuaikan dengan proses dan berdasarkan pengalaman dan pertimbangan rekayasa (engineering judgement)

112 Tabel 3.10 Definisi FM EA untuk rating Detectability

Rangking Kriteria Verbal Tingkat Kejadian Penyebab

1

M etode pencegahan atau deteksi sangat efektif. Tidak ada kesempatan bahwa penyebab akan muncul lagi.

1 dalam 1000000

2 3

Kemungkinan bahwa penyebab itu terjadi adalah sangat rendah.

1 dalam 20000 1 dalam 4000 4

5 6

Kemungkinan penyebab bersifat moderat, M etode deteksi masih memungkinkan kadang kadang penyebab itu terjadi.

1 dalam 1000 1 dalam 400

1 dalam 80

7 8

Kemungkinan bahwa penyebab itu masih tinggi. M etode pencegahan atau deteksi kurang efektif, karena penyebab masih berulang lagi

1 dalam 40 1 dalam 20

9 10

Kemungkinan bahwa penyebab itu terjadi sangat tinggi. M etode deteksi tidak efektif. Penyebab akan selalu terjadi

1 dalam 8 1 dalam 2

Catatan : tingkat kejadian penyebab berbeda beda tiap produk, oleh karena itu pembuatan rating disesuaikan dengan proses dan berdasarkan pengalaman dan pertimbangan rekayasa (engineering judgement)

Tabel 3.11 Definisi FM EA untuk rating Severity

Rangking Kriteria Verbal

1

Neglible Severity, kita tidak perlu memikirkan akibat ini akan berdampak pada

kinerja produk. Pengguna akhir tidak akan memperhatikan kecacatan atau kegagalan ini.

2 3

Mild Severity, akibat yang ditimbulkan hanya bersifat ringan, pengguna akhir tidak

merasakan perubahan kinerja.

4 5 6

Moderate Severity, pengguna akhir akan merasakan akibat penurunan kinerja atau

penampilan namun masih berada dalam batas toleransi.

7 8

High Severity, pengguna akhir akan merasakan akibat buruk yang tidak dapat

diterima, berada di luar batas toleransi.

9 10

Potential Safety Problem, akibat yang ditimbulkan adalah sangat berbahaya dan

bertentangan dengan hukum.

Catatan : Tingkat severity berbeda beda tiap produk, oleh karena itu pembuatan rating disesuaikan dengan proses dan berdasarkan pengalaman dan pertimbangan rekayasa (engineering judgement)

114 3.1.3.6.5. Tahap CONTROL

Fase sesudah Improve adalah fase Control. Fase ini merupakan fase terakhir dalam pemecahan masalah menggunakan metodologi Six Sigma. Dalam fase ini seluruh usaha-usaha peningkatan yang ada di kendalikan (simulasi) atau dicapai secara teknis dan seluruh usaha tersebut kemudian di dokumentasikan dan di sebarluaskan atau di sosialisasikan ke segenap karyawan perusahaan. Hal yang akan dilakukan dalam fase ini mencakup:

1. Dokumentasi dan Sosialisasi usaha-usaha peningkatan yang telah dibuat kepada seluruh karyawan dalam berbagai lapisan manajemen yang ada di perusahaan.

2. Penutupan proyek Six Sigma sebagai suatu metode untuk memecahkan masalah yang di hadapi perusahaan

3.2. Sistem Informasi Manajemen 3.2.1. Pengertian Sistem

Untuk dapat mempelajari suatu sistem akan lebih jelas apabila mengetahui terlebih dahulu apakah sistem tersebut. Pengertian sistem sangat bervariasi, terdapat beberapa pendapat mengenai arti sistem itu sendiri yaitu :

Menurut McLeod (2001, p11).

Sistem adalah sekelompok elemen yang terintergrasi dengan maksud yang sama untuk mencapai suatu tujuan (integration of elements working toward an

objective). Sistem mempunyai beberapa elemen yaitu sumber daya yang

mengalir dari elemen input, melalui elemen transformasi, ke elemen output. Elemen input dari sistem itu terdiri dari sumber daya :

♦ Fisik berupa manusia, material, dan mesin. ♦ Konseptual berupa uang dan informasi.

Gambar 3.32 Komponen Sistem

Sistem yang memiliki 3 (tiga) elemen yaitu control, feedback loop dan tujuan adalah s istem yang dapat melakukan kontrol terhadap kegiatannya

Objectives C Coonnttrrooll m meecchhaanniissmm T Trraannssffoorrmmaattiioonn