BAB 2

TINJAUAN PUSTAKA

A. Bahan Baku Pembuatan Pulp

Semua tanaman yang mengandung serat dapat digunakan sebagai bahan baku pulp, tetapi efisiensi tidaknya tergantung pada kandungan seratnya. Dalam penyediaan bahan baku yang penting diketahui adalah potensi sifat dari pertumbuhan dan populasinya karena sifat tersebut akan memegang peranan penting dalam kesinambungan bahan baku tersebut.

Bahan baku pulp dikelompokkkan kedalam kelompok tumbuhan berkayu (wood) atau tumbuhan bahan baku (nonwood). Tumbuhan berkayu dikelompokkan kedalam dua kelompok yaitu, tumbuhan kayu berdaun lebar (hardwood) dan tumbuhan kayu berdaun jarum (softwood).

Tumbuhan berdaun jarum sering disebut kayu jarum yaitu, jenis kayu yang berasal dari pohon yang daunnya berbebtuk jarum. Jenis ini selalu hijau disepanjang tahun (evergreen) dan tidak menggugurkan daunnya. Tumbuhan jenis ini tergolong dalam ordo

Coniferalis dari subdivisio Gymnospermae. Contonya Pinus Merkusii.

Tumbuhan kayu berdaun lebar sering dsebut kayu daun yaitu jenis kayu yang berasal dari kayu berdaun lebar. Umumnya kayu ini menggugurksn daunnya pada musim kemarau. Dalam sistematika, tumbuhan kayu daun lebar tergolong kelas Dycotiledoneae dari sub division Angyospermae.Contohnya Eukaliptus alba, albizzia sp, Acasia mangum (Dumanauw,1990).

Kayu

Kayu merupakan sumber serat utama untuk pembuatan pulp dan kertas, disamping non kayu. Hampir 93% kebutuhan serat virgin dunia diperoleh dari kayu tersebut. Menurut ahli botani, kayu dikelompokkan menjadi dua kelompok utama, yaitu kayu jarum (soft wood) atau Gymnospermae dan kayu daun lebar (hard wood) atau Angiospermae.Perbedaan yang paling penting dari kedua jenis kayu tersebut terletak pada panjang seratnya, dimana kayu jarum memiliki panjang serat 1-1,5 mm dan diameter 22µm, sedangkan kayu jarum memiliki panjang serat rata-rata 3-5mm dengan diameter serat 4,0µm.

Kayu daun lebar merupakan tanaman berdaun lebar yang memiliki daun sempurna, yaitu terdapatya tanggkai daun, tulang daun, dan helai daun. Para ahli pembuat kertas umumya menjadikan pulp kayu daun untuk menyempurnakan formasi dari kertas yang akan dibuat. Kayu daun memiliki kelebihan yaitu serat yang pendek yang akan memberikan formasi kertas yang lebih baik daripada pulp kayu jarum.

Kayu tersusun atas sel-sel yang memanjang, kebanyakan diantaranya berorientasi dalam arah longitudional batang. Mereka dihubungkan satu dengan lainnya melalui pintu-pintu yang dinyatakan sebagai noktah. Sel-sel ini bentuknya bervariasi tergantung pada funngsinya, memberikan kekuatan mekanik yang diperlukan oleh pohon, dan juga melakukan fungsi pengangkut cairan maupun penyimpan persediaan cadangan makanan. Struktur makroskopis kayu seperti terlihat dengan mata. Empelur yang terletak dipusat dapat dilihat sebagai garis setiap batang atau cabang.(Harjono, 1995)

Komponen kimia bahan baku a. Selulosa

Selulosa merupakan bahan dasar pulp dan kertas dengan rumus molekul (C6H10O5)n dengan

glukosa, selulosa merupakan rantai panjang polisakarida yang tersusun dari unit β-D Glukopiranosa dengan ikatan molekul 1-4 β Glukosidik dalam posisi 1-4 menyebabkan rantai selulosa sukar larut dalam air.

Selulosa merupakan komponen kimia terbesar di dalam dinding sel, biasanya 40-50% dari berat kering kayu dan lokasi sellulosa terbesar terdapat pada lapisan sekunder diding sel. Selulosa merupakan komponen struktural dinding serat bersama-sama dengan hemiselulosa dan lignin. Senyawa ini sangat diharapapkan dalam pembuatan pulp, disebabkan ketersediaan selulosa dalam jumlah banyak, terbentuk serat yang kuat, mudah menyerap air, berwarna putih, tidak larut dalam air dan pelarut organik netral serta relatif tahan terhadap bahan-bahan kimia.

Pembuatan pulp (kertas), degradasi selulosa harus terjadi seminimal mungkin supaya diperoleh rendemen pulp yang tinggi dan sifat fisik yang baik. Degradasi selulosa dapat terjadi melalui hidrolisa oksida alkali, termal, mikrobiologi, dan mekanik.

Degradasi sellulosa dapat terjadi selama proses pembuatan pulp oleh larutan alkali dan asam. Reaksi selulosa utama merupakan reaksi feeling yaitu pemutusan ujung pereduksi sellulosa pada suhu 700C dan pemutusan gugus asetil secara acak diatas suhu 1500C.

b. Hemiselulosa

Hemiselulosa adalah polimer karbohidrat dengan rantai bercabang dan lebih pendek dibandingkan dengan selulosa. Hemiselulosa sebenarnya merupakan senyawa kimia yan identik dengan fraksi beta dan gama selulosa. Hemiselulosa merupakan polisakarida yang bukan selulosa yang tersusun dari senyawa karbon yang berjumlah 5 atau 6. Jika dihidrolisa hemisellulosa menghasilkan D- manosa, D- glukosa, D- galaktosa, D-xylosa, L-arabinosa, dan asam uronat.

Kandungan hemisellulosa dalam pulp akan mempermudah pelunakan dan pembentukan fibril serat (fibrilation) selama penggilingan. Hal ini disebabkan oleh struktur

non kristal, BM yang rendah dan rantai yang bercabang. Struktur non kristal menyebabkan hemiselulosa lebih reaktif terhadap alkali dan hidroksi asam dibanding dengan selulosa. (Haygreen, 1989)

c. Lignin

Lignin adalah suatu polimer kompleks dengan BM tinggi (terdiri dari satuan fenil propana). Sifat senyawa ini sangat stabil dan sulit untuk dipisahkan serta mempunyai bentuk yang bermacam-macam. Lignin terdapat dalam lamela tengah dan dinding sel yang berfungsi sebagai perekat antar sel. Pada pembuatan pulp, lignin dapat dilarutkan oleh hidrolisa asam pada proses sulfide, alkali panas pada proses soda dan sulfat, serta oleh klorida dalam proses pemutihan.

Pulp akan mempunyai sifat fisik yang baik apabila mengandung sedikit lignin. Hal ini disebabkan lignin bersifat hidrofobik dan kaku sehingga menyulitkan dalam proses pendinginan (refining). Banyaknya lignin akan mempengaruhi konsumsi bahan kimia pemasak dan pemutihan.

Rumus molekul lignin sangat kompleks dan belum diketahui secara pasti, dari hasil analisa, monomer dari kedua jenis kayu (wood) dan bukan kayu (non wood) berbeda-beda. d. Ekstraktif

Ekstraktif adalah senyawa kimia dengan bahan molekul rendah yang dapat larut dalam air dan pelarut organik. Pada umumnya kadar ekstraktif yang terkandung dalam bahan baku non wood lebih tinggi daripada kayu daun dan kayu jarum. Zat ekstraktif terdiri dari bahan yang mudah menguap seperti terpentin, resin, asam lemak, fenol karbohidrat dengan berat molekul rendah dan juga pektin. Zat ekstraktif yang larut dalam air meliputi gula, pektin, garam – garam organik dan zat warna. Sedangkan ekstraktif yang larut dalam pelarut organik yaitu tannin, asam lemak, resin, dan terpen. Pelarut organik yang biasa digunakan yaitu : Petrolium eter, methanol, alkohol benzena, dan etanol benzene.

Ekstraktif dapat mengkonsumsi bahan kimia yang lebih banyak juga dapat menghambat prose penetrasi larutan kemasan. Sehingga pada pembuatan kertas akan timbul masalah yang disebut pitch trouble, hal ini disebabkan karena pitch yang dilepaskan pada waktu penggilingan akan cenderung terkumpul sebagai partikel suspensi koloidal sehingga akan menyumbat kawat kasa pada mesin kertas atau terkumpul pada felt serta melekat pada mesin sebagai gumpalan gelap. Dengan adanya hal ini akan menyebabkan kertas berlubang transparan, bernoda dan kotor. (PT. TPL, 2002)

B.Sulfur dioksida (SO2)

1. Sifat-sifat sulfur dioksida

Sulfur dioksida adalah senyawa oksida sulfur,yang memiliki sifat-sifat sebagai berikut :

1. Rumus molekul : SO2

2. Berat molekul : 64,06 3. Titik lebur : -75 0C 4. Titik didih : -100C

5. Warna : Tidak berwarna

Sumber : kirk Othmer “Encyclopedia Of Chemical Technology”

Sulfur dioksida mempunyai unsur-unsur gas,baunya tajam. Apabila gas sulfur dioksida langsung kena pada kulit maka kulit kita bisa terbakar,sulfur dioksida dapat membahayakan manusia menyebabkan besi – besi berkarat.

2.Kegunaan sulfur dioksida

Kegunaan gas sulfur dioksida adalah untuk menetralisir keaktifan dari klorin dan turunannya yang tidak diharapkan dalam proses operasi.

Penetralisasiannya dilakukan dengan mengubah klorin aktif menjadi ion klorin yang tidak aktif.

Pemakaian dari larutan sulfur dioksida ada pada bagian internal chemical plant (pabrik kimia) yaitu pada proses akhir dechlorination tank .Anolyte (sisa-sisa larutan garam dari sel) yang berupa natrium hipo klorit (NaOCl) setelah dielektrolisa yang mengandung 200-2225 gpl NaCl yang masih dapat digunakan untuk menaikkan konsentrasinya di bak pelarut.

Karena larutan sisa tersebut masih mengandung klorin yang dapat merusak resin pada alat ion exchanger,maka larutan anolyte tersebut harus mengalami pemisahan klorin terlebih dahulu.

Kemudian larutan anolyte tersebut dialirkan kedalam sebuah tangki yang diinjeksikan kedalamnya steam dan larutan HCl pada pH 1,4-1,6.

Adapun fungsi penambahan tersebut adalah untuk menghidrolisa anolyte dengan reaksi sebagai berikut :

2NaOCl + SO2 NaCl + NaOCl +Cl2 + H2O

Untuk memastikan dan menyempurnakan reaksi pembebasan klorin pada anolyte tersebut adalah merupakan hasil dari SO2 Plant . Sehngga menghasilkan reaksi sebagai

berikut :

2NaOCl + SO2 Na2SO4 + Cl2

Dari reaksi tersebut diatas dapat diketahui bahwa sulfur yang terdapat pada larutan garam selain berasal dari pembentukan garam juga merupakan hasil oksidasi SO2.

Sedangkan untuk bagian eksternal digunakan pada bleaching plant,zat pemutih yang ditambahkan pada tahap terakhir proses pemutih adalah sulfur dioksida (SO2).Sulfur dioksida

(SO2) adalah sebagai anti-klor yang bertujuan untuk menghilangkan dan memutihkan lignin

yang masih tersisa dari proses sebelumnya.Untuk menghentikan kerja dari pada bahan ClO2,mula-mula diuapkan dan dilarutkan kedalam air kemudian ditambahkan ke pabrik

pengelantangan sebagai larutan cair yang encer.

Penambahan sulfur dioksida memegang peranan penting di dalam proses pemutih pulp dimana sulfur dioksida berfungsi untuk menetralkan ClO2 atau sisa residu dan

mengoksidasi lignin serta menaikkan brightness sehingga mengrangi pembalikan warna dari pulp.

C.Proses pembentukan Gas Sulfur Dioksida (SO2)

Proses pembentukan gas sulfur dioksida berlangsung dalam enam tahap utama,yaitu :

1.Pencairan sulfur

a.Aliran Proses

Sulfur yang berbentuk padatan sebanyak 750 kg/hari diumpankan ketangki pencairan (melting tank). Temperatur melting tank dijaga pada suhu 120-130 0C,dengan media pemanas steam betekanan rendah.Hal ini dilakukan mengingat titik lebur sulfur sebesar 115,2 0C. Karenanya sulfur pada melting tank tetap dalam keadaan cair dan siap untuk diumpankan ketangki pembakaran (furnance) .Agar temperatur sulfur tidak mengalami penurunan selama proses pengumpanan,pada jalur perpipaan dari “melting tank” hingga ke furnance digunakan jenis pipa “double pipe” dengan media pemanas steam bertekanan rendah.

b.Spesifikasi peralatan

Nama : Melting tank

Berat : 1800 kg

Diameter : 1,2 m

Panjang : 3,0 m

Volume : 3,4 m3

Bahan pengissolasi : Rockwool

Ketebalan isolasi : 80 mm

2.Pembakaran Sulfur

a.Aliran Proses

Sulfur yang berfasa cair,dikontakkan dengan oksigen dari udarapembakaran.Untuk mengingatkan kesempurnaan proses pembakaran,sulfur diumpankan dengan cara pengabutan (atomisasi) dengan bantuan steam.Hal ini disebabkan,dalam keadaan mengkabut,sulfur lebih mudah terbakar sehingga gas hasil sulfur dioksida lebih sempurna terbentuk.

b.Spesifikasi peralatan

Nama : Furnance

Berat : 1750 kg

Diameter : 1,5 m

Bahan pengissolasi : Rockwool

Ketebalan isolasi : 25 mm

3.Pendinginan pertama gas hasil pembakaran

a.Aliran proses

Gas hasil pembakaran yang terdiri dari SO2, O2, N2 dan zat - zat impuritis

lainnya,didinginkan dengan mengontakkan langsung pada media pendingin “mill water” hingga temperatur menurun menjadi 70-75 0C .Pada alat ini media pendingin dikotakkan secara berlawanan arah (counter flow) dan untuk meningkatkan transfer panas dilakukan dengan mensirkulasikan kembali media pendingin mill water ke menara pendingin.

Kelarutan gas sulfur dioksida dalam mill water pada menara pendingin sulit untuk dicapai,hal ini disebabkan temperatur operasi yang tidak memungkinkan untuk melarutkan gas sulfur dioksida.

b.Spesifikasi Peralatan

Nama : SO2 gas coolong tower

Berat : 500 kg

Diameter : 1,03 m

Tinggi : 6,30 m

4.Pendinginan Kedua gas Hasil pembakaran

Sistem pendinginan dilakukan dengan menggunakan “heat exchanger” jenis shell and tube.Media pendingin yang dipergunakan adalah chilled water yang diumpankan secara berlawanan arah.Maka temperatur akhir gas hasil pendinginan menurun menjadi 15-20 0C.

b.Spesifikasi peralatan

Nama : SO2 gas cooler

Berat : 1100 kg

Diameter : 0,5 m

Luas head Transfer : 19,2 m

5.Penyerapan gas hasil pembakaran

a.Aliran proses

Gas hasil pembakaran setelah melalui pendinginan tahap kedua dengan temperatur 15-200C diumpankan dari dasar menara absorbsi,sementara counter flow media penyerap chilled water dialirkan dari puncak menara dengan sistem semburan ( spray) .Untuk memperpanjang waktu kontak antara gas dengan media penyerap,menara absorbsi dilengkapi dengan isian jenis shuddle packing. Gas SO2 hasil pembakaran akan terserap,sementara

gas-gas yang lain seperti O2 sisa, SO2 yang tidak terserap, N2 dan impuritis lainnya akan terbang

ke atmosfir melalui cerobong menara .Prodk yang dihasilkan dari proses penyerapan adalah dalam bentuk larutan sulfur dioksida (SO2-water) dengan temperatur akhir 10-15 0C.

b.Spesifikasi Peralatan

Nama :SO2 as absorbtion tower

Diameter : 0,5 m

Tinggi : 9,1 m

6.Penyimpanan Larutan sulfur dioksida

a.Aliran Proses

Larutan SO2 dengan temperatur sekitar 100C dialirkan ketangki

penyimpanan.Temperatur fluida dijaga pada 100, hal ini disebabkan pada temperatur 200C gas sulfur dioksida akan memisah dengan air.Untuk menjaga kondisi variabel operasi tersebut,padat tangki dilengkapi dengan pegisolasi,sehingga efek transfer panas dapat dicegah.

b.Spesifikasi Peralatan

Nama : SO2 water storage tank

Bentuk : Silinder vertikal

Diameter : 5,2 m

Tinggi : 6,1 m

D.Pembakaran

Pembakaran adalah suatu proses reaksi oksidasi antara bahan bakar dengan oksigen dalam perbandingan tertentu yang berjalan sangat cepat dan disertai dengan timbulnya nyala terang pada temperatur tinggi.

Untuk dapat berlangsungnya proses pembakaran diperlukan tiga unsur pembakaran atau yang sering diistilahkan dengan sebutan segitiga pembakaran,yaitu :

Proses pengolahan gas sulfur dioksida dipabrik kimia PT.Toba Pulp Lestari,Tbk memakai sulfur sebagai bahan yang dibakar.Sulfur memiliki temperatur pembakaran 243

0

C.Selama berlangsung proses pembakaran temperatur tungku pembakaran sulfur (sulfur

furnance ) berada pada range

700 – 800 0C.

Pembakaran adalah suatu proses reaksi oksidasi antara bahan bakar dengan oksigen dalam perbandingan tertentu yang berjalan sangat cepat dan disertai dengan timbulnya nyala terang pada temperatur tinggi yang selanjutnya akan menghasilkan energi panas.

Sulfur atau belerang berlambang (S) pada temperatur kamar berbentuk kristal padat berwarna kuning.Sulfur mencair pada temperatur 114,5 0C sedangkan titik didih terjadi pada temperatur 445 0C.

Ketika sulfur dibakar dengan udara maka akan terjadi reaksi pembentukan SO2 dengan reaksi

sebagai berikut :

S(l) + O2(g) SO2(g)

Sulfur adalah unsur non logam yang memiliki sifat-sifat sebagai berikut :

1. Rumus atom : S 2. Berat atom : 32,0640 3. Berat jenis (padat) : 2,07 gr/cm3 4. Berat jenis (cair) : 1,80 gr/cm3 5. Titik lebur : 115,2 0C 6. Titik didih : 444,6 0C

2.Udara Pembakaran

Udara pembakaran adalah sejumlah udara yang diperlukan untuk bereaksi dengan bahan bakar.Sebenarnya dalam proses pembakaran yang diperlukan adalah oksigen (O2) yang

terdapat dalam komposisi udara.Udara di atmosfer sebagian besar terdiri dari nitrogen (N2),oksigen (O2) dan juga unsur-unsur lain

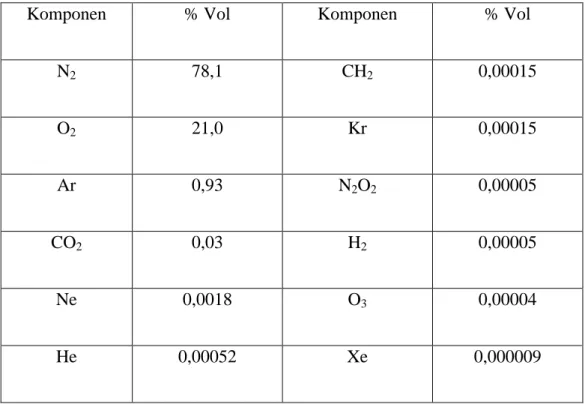

Tabel 1.Komposisi udara menurut Michael Lewis et al,(1982)

Komponen % Vol Komponen % Vol

N2 78,1 CH2 0,00015 O2 21,0 Kr 0,00015 Ar 0,93 N2O2 0,00005 CO2 0,03 H2 0,00005 Ne 0,0018 O3 0,00004 He 0,00052 Xe 0,000009

Sumber : Michael Lewis et al, (1982)

3.Temperatur Pembakaran

Selama berlangsungnya proses pembakaran,temperatur tungku pembakaran sulfur (furnance) di pabrik kimia PT.Toba Pulp Lestari berada pada range 700-800 0C . Keadaan ini cukup untuk memulai proses pembakaran sulfur yang hanya memiliki temperatur pembakaran sebesar 243 0C.

E.Konversi Reaksi

Konversi reaksi atau disebut juga kinetika kimia merupakan bagian dari ilmu kimia yang mempelajari kecepatan suatu zat berubah menjadi zat lain serta faktor-faktor yang mempengaruhinya.

Pada umumnya laju reaksi bergantung pada sifat-sifat reaktan,suhu dan ada tidaknya medan listrik disekitar reaktan.Laju reaksi atau kecepatan reaksi adalah perubahan konsentrasi zat pereaksi atau produk reaksi tiap satuan waktu. Laju suatu reaksi dapat dinyatakan sebagai laju berkurangnya konsentrasi suatu pereaksi,atau laju bertambahnya konsentrasi suatu produk.Pada umumnya konsentrasi dinyatakan dalam mol per liter dan waktu dinyatakan dalam detik,detik,menit dan jam atau hari bergantung pada lamanya.

Dalam industri khususnya pada bagian proses,reaksi kimia perlu dipercepat untuk efisiensi produksi.Dengan demikian setiap reaksi kimiaperlu dalam kondisi tertentu agar diperoleh produk yang memuaskan dan cepat waktu prosesnya.Dengan mengetahui faktor – faktor yang mempengaruhi kecepatan reaksi,maka reaksi tersebut dapat dikendalikan pada kondisi yang cocok.

Adapun faktor-faktor yang mempengaruhi laju reaksi kimia adalah :

1.Sifat dasar pereaksi

Zat-zat berbeda-beda kadar reaksinya,karena mengalami perubahan kimia.Contohnya nikel dan besi berkarat dalam atmosfer dengan laju yang berlainan,bahkan bila temperatur dan konsentrasi sama untuk keduanya dan juga natrium bereaksi sangat cepat dengan air pada temperatur kamar,tetapi bereaksi lebih lambat dengan metil alkohol.

2.Temperatur

Dengan menaikkan temperatur suatu reaksi maka tumbukan molekul-molekul akan lebih cepat terjadi karena molekul-molekul ini bergerak lebih cepat.

3.Konsentrasi pereaksi

Laju suatu reaksi dapat dinyatakan sebagai laju berkurangnya konsentrasi suatu pereaksi,atau sebagai laju bertambahnya konsentrasi suatu produk.

4.Luas permukaan bidang sentuh

Laju reaksi heterogendipengaruhi luas permukaan bidang sentuh antara zat-zat bereaksi . Reaksi dapat terjadi antara pereaksi yang sefase maupun yang bebeda fase,misalnya cair dengan padatatau cair dengan gas.