Laporan

MENEKAN LAJU PERTUMBUHAN BAKTERI DITINJAU DARI PROSES PENGEMASAN ASEPTIK HINGGA MASA EXPIRED TERHADAP

SUSU BUBUK KALENGAN

OLEH: KELOMPOK 1

Asti Miranda G411 09 264

Andi surestyana G411 09 004

Chaerah G621 07 018

PROGRAM STUDI KETEKNIKAN PERTANIAN JURUSAN TEKNOLOGI PERTANIAN

FAKULTAS PERTANIAN UNIVERSITAS HASANUDDIN

MAKASSAR 2012

I. PENDAHULUAN

1.1. Latar Belakang

Susu merupakan asupan pengganti sumber makanan bagi manusia sejak awal sejarah dengan asupan gizi yang sangat kompleks dengan lebih 100.000 molekul komponen. Susu segar merupakan bahan makanan yang bergizi tinggi yang sangat dibutuhkan oleh manusia. Minuman instant seperti susu bubuk, crim, dan cair merupakan pilihan sebagian masyarakat yang rutinitas atau aktivitas kerja yang padat, sehingga mereka menunda waktu makan dengan menggantinya dengan susu. Nilai gizinya yang tinggi juga menyebabkan susu menjadi medium yang sangat disukai oleh mikrooganisme untuk pertumbuhan dan perkembangannya sehingga dalam waktu yang sangat singkat susu menjadi tidak layak dikonsumsi bila tidak ditangani secara benar.

Mikroorganisme yang berkembang didalam susu selain menyebabkan susu menjadi rusak juga membahayakan kesehatan masyarakat sebagai konsumen akhir. Disamping itu penanganan susu yang tidak benar juga dapat menyebabkan daya simpan susu menjadi singkat. Salah satu cara yang dapat ditempuh untuk mencegah kerusakan pada susu adalah dengan pasteurizes dan sterilisasi pada susu dan wadah pengemasan.

Pengemasan aseptis adalah baik bahan pangan yang dikemas maupun bahan kemasan harus bebas dari mikroorganisme perusak ketika bahan pangan tersebut dikemas, sehingga produk pangan yang dikemas merupakan produk yang steril. kemasan harus bebas dari mikroorganisme patogen dan toksin, dan mikroorganisme

penyebab kerusakan tidak dapat berkembang. Jika kondisi ini sudah diterapkan, maka bahan pangan akan aman untuk disimpan pada suhu ruang dalam jangka waktu yang lebih lama.

Berdasarkan penguraian diatas maka kami melalukan uji coba untuk melihat perkembagan bakteri atau mikroorganisme terhadap sterlisiasi atau pengemasan aseptik dengan sample ; wadah logam untuk susu bubuk, melihat para meter susu, kaleng, dan pensertilisasi wadah dengan menggukan program MATLAB 7.1

1.2. Rumusan Masalah

Melihat fenomena terhadap susu bubuk kaleng yang disterilisasikan hingga masa penyimpanan ada berapa masalah yang akan dianalisis yaitu :

1. Berapa lama waktu dan suhu optimal untuk pensterilisasian (kaleng/pengemasan) ?

2. Berapa jumlah bakteri yang masih hidup setelah sterilisasi (kaleng /pengemasan) ?

3. Bagaimana mengendalikan bakteri pada susu bubuk kalengan untuk memperpanjang masa konsumsinya ?

4. Berapa lama simpan dari susu bubuk kalengan ? 5. Perubahan yang terjadi pada susu bubuk kalengan ? 6. Nilai cost susu bubuk ?

II. TINJAUAN PUSATAKA 2.1. Susu

Pentingnya susu dari sudut kesehatan, susu mengandung zat gizi yang penting untuk tubuh. Susu mengandung protein, lemak, laktosa, mineral, vitamin, dan sejumlah enzim. Kandungan protein, kalsium, dan mineral di dalamnya, penting untuk proses pembentukan tulang, gigi, dan otot. Susu berkhasiat pula mengatasi insomnia dan gangguan pencernaan. Susu punya segudang khasiat karena mengandung gizi yang prima, bukan berarti susu tidak bisa mendatangkan penyakit. Jika tidak ditangani dengan tepat, susu justru menimbulkan masalah. Kontaminasi susu bisa berasal dari hewan dan atau kotoran, peralatan pemerahan yang tidak higienis, ruang penyimpanan yang kurang bersih akibat debu, udara, atau lalat, hingga penanganan yang tidak higienis oleh manusia (Saleh. 2004).

2.2. Susu Bubuk

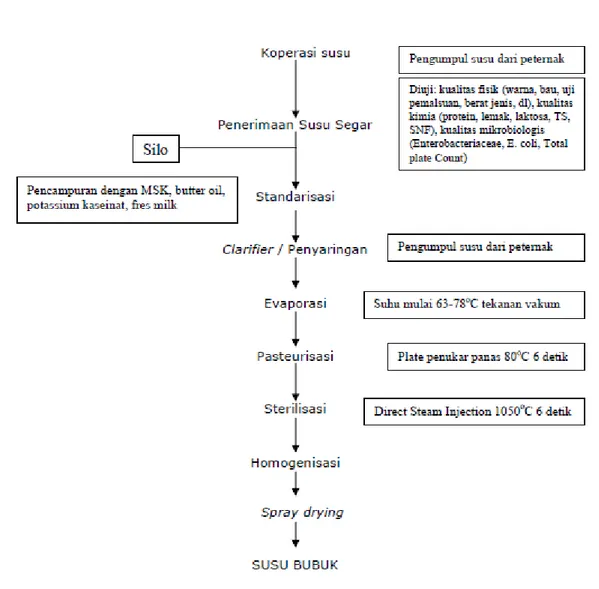

Prinsip pembuatan susu bubuk adalah menguapkan sebanyak mungkin kandungan air susu dengan cara pemanasan (pengeringan). Tahap-tahap pembuatan susu bubuk adalah perlakuan pendahuluan, pemanasan pendahuluan, pengeringan dan pengepakan. Pada perlakuan pendahuluan yang harus dikerjakan adalah penyaringan, separasi dan standarisasi. Penyaringan bertujuan memisahkan benda-benda asing misalnya debu, pasir, bulu, dan sebagainya yang terdapat dalam susu. Separasi bertujuan untuk memisahkan krim dan susu skim. Terutama dikerjakan apabila ingin dibuat bubuk krim atau bubuk skim. Tujuan pemanasan pendahuluan adalah menguapkan sebagian air yang terkandung oleh susu, sampai mencapai kadar kurang lebih 45-50% saja. Alat yang digunakan untuk pemanasan pendahuluan

adalah evaporator. Untuk memanaskan digunakan udara yang bersuhu antara 65-177oC tergantung jenis produk yang dibuat. Standarisasi adalah membuat susu menjadi sama komposisinya. Hasil susu dari peternak yang berbeda komposisinya dicampur sampai homogen yaitu dengan cara mengaduk ataupun dengan menuang susu dari wadah yang satu ke wadah yang lainnya (Saleh. 2004).

Ada dua macam (tipe) alat yang digunakan dalam pengeringan dikutip dari (Hadiwiyoto, 1994) yaitu:

1. silindris (drum dryer) 2. semprotan

Macam-macam susu bubuk yang dikutip dari (Hadiwiyoto, 1994) yaitu : 1. Susu penuh yaitu susu bubuk yang dibuat dari susu segar yang tidak mengalami

separasi

a. Kadar lemaknya 26% b. Kadar airnya 5%

2. Bubuk susu skim yaitu susu bubuk yang dibuat dari susu skim. Susu ini banyak mengandung protein, kadar airnya 5% .

3. Bubuk krim atau bubuk susu mentega. Dibuat dari krim yang mengandung banyak lemak.

4. Bubuk whey, bubuk susu coklat, bubuk susu instant dan lain-lain.

Gambar 1. Skema Pembuatan Susu Bubuk

2.3. Wadah/ Logam Untuk Susu Bubuk Kalengan

Awalnya pembuatan kaleng dilakukan secara manual yaitu hanya dihasilkan 5-6 kaleng per jam. Akhir tahun 1900 ditemukan cara pembuatan kaleng termasuk cara pengisian dan penutupannya yang lebih maju dan bersih. Kaleng alumunium awalnya diperkenalkan sebagai wadah pelumas. Tahun 1866 ditemukan alat pembuka kaleng yang berupa kunci pemutar

untuk menggantikan paku atau pahat. Tahun 1875ditemukan alat pembuka kaleng dengan prinsip ungkit. Tahun 1889 ditemukan kalengkaleng aerosol, tetapi saat ini kaleng aerosol banyak ditentang karena dapat merusak lapisan ozon (Syarief, 1989).

A. Karakteristik Logam

Karakteristik bahan logam dibandingkan bahan non logam dapat dilihat pada Tabel 2. Keuntungan wadah kaleng untuk makanan dan minuman :

- mempunyai kekuatan mekanik yang tinggi

- barrier yang baik terhadap gas, uap air, jasad renik, debu dan

kotoran sehingga cocok untuk kemasan hermetis.

- Toksisitasnya relatif rendah meskipun ada kemungkinan migrasi

unsur logam ke bahan yang dikemas.

- Tahan terhadap perubahan-perubahan atau keadaan suhu yang

ekstrim

Tabel 2. Karakteristik logam dibandingkan bahan non logam

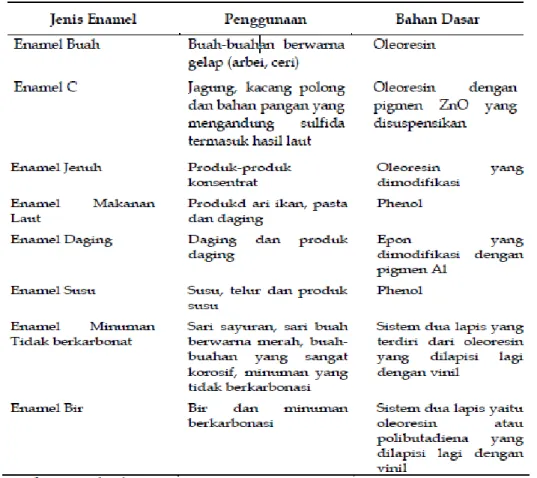

Bererapa bahan yang cocok untuk karsteristik susu berdasarkan (Syarief, 1989) sebagai berikut :

1. Lapisan Enamel

Untuk mencegah terjadinya kontak langsung antara kaleng pengemas dengan bahan pangan yang dikemas, maka kaleng plat timah harus diberi pelapis yang disebut dengan enamel. Berdasarkan (Syarief, 19890, Interaksi antara bahan pangan dengan kemasan ini dapat menimbulkan korosi yang menghasilkan warna serta flavor yang tidak diinginkan misalnya :

- Terbentuknya warna hitam yang disebabkan oleh reaksi antara besi

atau timah dengan sulfida pada makanan berasam rendah (berprotein tinggi).

- Pemucatan pigmen merah dari sayuran/buah-buahan seperti bit,

anggur, dan pangan lainnya karena reaksi dengan baja, timah atau aluminium. Untuk mencegah terjadinya korosi ini maka kaleng dilapisi enamel

2. Phenol

Selain enamel logam dilapisi lagi phenol yang merupakan pelapis yang tahan asam dan komponen sulfida, digunakan untuk kaleng kemasan pada produk daging, ikan, buah, sop dan susu.

2.3. Pengemasan Aseptis

Pengemasan aseptis adalah suatu cara pengemasan bahan di dalam suatu wadah yang memenuhi empat persyaratan, yaitu : produk harus steril, wadah pengemas harus steril, lingkungan tempat pengisian produk ke dalam wadah harus steril, dan wadah pengepak yang digunakan harus rapat untuk mencegah kontaminasi kembali selama penyimpanan. Prinsip pengemasan aseptis adalah baik bahan pangan yang dikemas maupun bahan kemasan harus bebas dari mikroorganisme perusak ketika bahan pangan tersebut dikemas, sehingga produk pangan yang dikemas merupakan produk yang steril. Hal ini berarti kemasan harus bebas dari mikroorganisme patogen dan toksin, dan mikroorganisme penyebab kerusakan tidak dapat berkembang. Jika kondisi ini sudah diterapkan, maka bahan pangan akan aman untuk disimpan pada suhu ruang dalam jangka waktu yang lebih lama (Syarief, 1989).

Penggunaan pengemasan aseptik dimulai tahun 1917 dimana dikembangkan suatu paten mengenai cara pengalengan aseptik. Pada tahun 1919 diperkenalkan produk-produk kemasan aseptis dalam suatu pameran susu di London. Pada saat itu konsumen belum siap menerima produk-produk seperti ini. Penggunaan kemasan aseptis baru mulai berkembang setelah Perang Dunia II dan berkembang dengan pesat dalam tahun 1962, yaitu saat diperkenalkan mesin pengemasan aseptis untuk bahan pengemas fleksibel. Sistem pengemasan aseptis digunakan untuk mengemas berbagai macam produk seperti bahan pangan dan obat-obatan. Dalam pengawetan bahan pangan, pengemasan aseptis banyak digunakan untuk pengawetan minuman atau makanan berbentuk cair terutama susu dan sari buah yang mengandung asam rendah (Syarief, 1989).

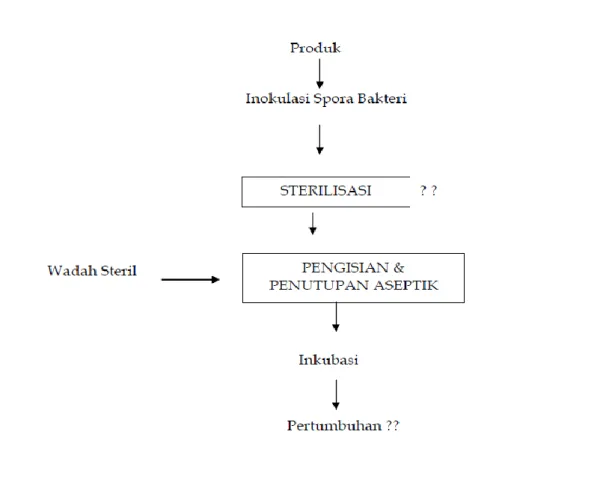

Gambar 2. Sterlisasi pada pengemasan aspetik

A. Sterilisasi Komersil

Sterilisasi Komersil kondisi dimana sebagian besar mikroba telah mati dan masih terdapat beberapa mikroba yang tetap hidup setelah pemanasan , dalam kemasan (kaleng/ botol/ retort pouch) selama penyimpanan tidak memungkinkan mikroba tumbuh dan berkembang biak yang membahayakan (inaktif ) (Anonim, 2011).

B. Sterilisasi pada Suhu Konstan

Lama sterilisasi yang dibutuhkan untuk menurunkan jumlah mikroorganisme dari N0 ke N pada suhu T adalah :

dimana DT = decimal reduction time pada suhu T

F0 (Nilai Sterilisasi) Adalah waktu (dalam menit) yang

dibutuhkan untuk mencapai pengurangan mikroorganisme sebesar 12D. Nilai D yang digunakan sebagai standar adalah nilai D untuk C.

botulinum pada suhu standar 250oF (121oC). Dalam literatur food science, Nilai F sering kali ditulis dalam bentuk dimana T adalah suhu proses dan z adalah konstanta thermal resistance dari mikroba. Nilai referensi yang umum digunakan untuk nilai F adalah apabila suhu dinyatakan dalam Fahrenheit dan apabila suhu dinyatakan dalam Celsius. Nilai referensi tersebut sering disingkat dengan simbol F0 (salengke, 2011). C. Penentuan Waktu Dan Suhu Sterilisasi

Berdasarkan (Anonim, 2011) penentuan waktu dan suhu sterilisasi harus memeprhatikan contoh berikut :

Waktu singkat, suhu tinggi: resiko tinggi

Harus mengerti peraturan/pedoman proses sterilisasi

Terutama untuk Low Acid Food

LACF GMPs (Scheduled process : suatu proses yang telah dipilih oleh prosesor sebagai proses terbaik untuk produk tertentu Minimum thermal process: penggunaan panas untuk bahan pangan tertentu pada suhu dan waktu yang telah ditentukan)

0 0 log log N N D t or N N D t T T

Pedoman untuk produk kaleng: bisa diterapkan untuk botol, plastik, retort pouch, aluminium foil, dll

D. Sterilisasi suhu ultra tinggi (UHT, ultra high temperature).

Masalah utama pada sterilisasi produk pangan yang berwujud padat atau kental adalah laju penetrasi panas yang rendah sehingga waktu proses lama.

Suhu yang lebih tinggi dengan waktu proses yang lebih pendek dapat dilakukan jika produk pangan disterilisasi sebelum dikemas dalam kemasan yang telah disterilisasi.

Metode ini merupakan dasar proses UHT yang juga disebut pengolahan aseptis (aseptic processing).

Metode ini telah diterapkan untuk produk pangan berwujud cair susu, jus dan konsentrat buah, krim; dan produk pangan yang mengandung partikulat diskret seperti makanan bayi, saus tomat, sayuran dan buah-buahan, dan sup.

2.4. Nutrisi Pertumbuhan Bakteri

Semua bentuk kehidupan mempunyai persamaan dalam hal persyaratan nutrisi berupa zat -zat kimiawi yang diperlukan untuk pertumbuhan dan aktivitas lainnya. Nutrisi bagi pertumbuhan bakteri, seperti halnya nutrisi untuk organism lain mempunyai kebutuhan akan sumber nutrisi, yaitu:

1. Bakteri membutuhkan sumber energi yang berasal dari energi cahaya (fototrof) dan senyawa kimia(kemotrof).

2. Bakteri membutuhkan sumber karbon berupa karbon anorganik (karbon dioksida) dan karbon organik (seperti karbohidrat).

3. Bakteri membutuhkan sumber nitrogen dalam bentukm garam nitrogen, anorganik (seperti kalium nitrat) dan nitrogen organik (berupa protein dan asam amino).

4. Bakteri membutuhkan beberapa unsur logam (seperti kalium, natrium, magnesium, besi, tembaga dsb).

5. Bakteri membutuhkan air untuk fungsi – fungsi metabolik dan pertumbuhannya. Bakteri dapat tumbuh dalam medium yang mengandung satu atau lebih persyaratan nutrisi seperti di atas. Keragaman yang luas dalam tipe nutrisi bakteri, memerlukan penyiapan medium yang beragam untuk menumbuhkannya. Medium pertumbuhan bakteri dapat dikelompokkan berdasarkan kriteria, seperti berdasarkan sumbernya, tujuan kultivasi, status fisik dan lainnya.

2.5. Penyebab Kerusakan Makanan dan Minuman Kaleng

Kerusakan yang dapat terjadi pada bahan pangan yang dikemas dengan kemasan kaleng terutama dalah kerusakan kimia, meski demikian kerusakan biologis juga dapat terjadi. Kerusakan kimia yang paling banyak terjadi pada makanan yang dikemas dengan kemasan kaleng adalah hydrogen swell . Kerusakan lainnya adalah interaksi antara bahan pembuat kaleng yaitu Sn dan Fe dengan makanan yang dapat menyebabkan perubahan yang tidak diinginkan, kerusakan mikrobiologis dan perkaratan (korosi) (Reilly, 1990 dikutip Herman, A.S., 1990).

1. Hydrogen Swell.

Hydrogen swell terjadi karena adanya tekanan gas hidrogen yang dihasilkan dari reaksi antara asam pada makanan dengan logam pada kaleng kemasan. Hydrogen swell disebabkan oleh:

meningkatnya keasaman bahan pangan

meningkatnya suhu penyimpanan

ketidaksempurnaan pelapisan bagian dalam dari kaleng

proses exhausting yang tidak sempurna

terdapatnya komponen terlarut dari sulfur dan pospat. 2. Interaksi antara bahan dasar kaleng dengan makanan.

Kerusakan makanan kaleng akibat interaksi antara logam pembuat kaleng dengan makanan dapat berupa :

perubahan warna dari bagian dalam kaleng

perubahan warna pada makanan yang dikemas

off-flavor pada makanan yang dikemas

kekeruhan pada sirup

perkaratan atau terbentuknya lubang pada logam

kehilangan zat gizi

3. Kerusakan biologis. Kerusakan biologis pada makanan kaleng dapat disebabkan oleh :

meningkatnya resistensi mikroba terhadap panas setelah proses sterilisasi

rusaknya kaleng setelah proses sterilisasi sehingga memungkinkan masuknya mikroorganisme ke dalam kaleng. Kerusakan kaleng yang

memungkinkan masuknya mikroorganisma adalah kerusakan pada bagian sambungan kaleng atau terjadinya gesekan pada saat proses pengisian (filling).

Mikroorganisme juga dapat masuk pada saat pengisian apabila kaleng yang digunakan sudah terkontaminasi terutama jika kaleng tersebut dalam keadaan basah. Kerusakan juga dapat disebabkan karena kaleng kehilangan kondisi vakumnya sehingga mikroorganisme dapat tumbuh.

4. Perkaratan (Korosi).

Perkaratan adalah pembentukan lapisan longgar dari peroksida yang berwarna merah coklat sebagai hasil proses korosi produk pada permukaan dalam kaleng. Pembentukan karat memerlukan banyak oksigen, sehingga karat biasanya terjadi pada bagian head space dari kaleng. Proses korosi jika terus berlangsung dapat menyebabkan terbentuknya lubang dan kebocoran pada kaleng. Beberapa faktor yang menentukan terbentuknya karat pada kemasan kaleng adalah :

Sifat bahan pangan, terutama pH

Adanya faktor-faktor pemicu, misalnya nitrat, belerang dan zat warna antosianin.

Banyaknya sisa oksigen dalam bahan pangan khususnya pada bagian atas kaleng (head space), yang sangat ditentukan pada saat proses blanching, pengisian dan exhausting.

Faktor yang berasal dari bahan kemasan, misalnya berat lapisan timah, jenis dan komposisi lapisan baja dasar, efektivitas perlakuan permukaan, jenis lapisan dan lain-lain.

Suhu dan waktu penyimpanan, serta kebersihan ruang penyimpanan Perkaratan pada kemasan kaleng ini dapat menyebabkan terjadinya migrasi Sn ke dalam makanan yang dikemas.

2.6. Perangkat Lunak MATLAB

MATLAB merupakan perangkat lunak produk dari The MathWorks,Inc yang memadukan kemampuan perhitungan, pencitraan, dan permograman dalam satu paket. MATLAB merupakan bahasa komputasi teknik yang lebih mudah dan lebih canggih dalam penggunaannya dibandingkan dengan bahasa teknik pendahulunya seperti FORTRAN, BASIC, PASCAL. Sebetulnya MATLAB tidaklah berbeda dengan kalkulator scientific yang sering digunakan oleh orang-orang teknik (Anonim, 2007).

Untuk menyelesaikan rumus masalah yang kami angkat terhadap pengemasan aspetik pada susu bubuk klaengan, maka kami mencoba mensimulasikan dengan menggukan program MATLAB.

III. METODE PENYELESAIAN DENGAN SIMULASI

A. Para Meter Terpenting

No = jumlah bakteri awal D = Desimal reduction time T = lama waktu (menit)

N = Jumlah bakteri akhir (akti)

N = n

0X D

log(-t/D);

B. Penyelesaian Masalah

Melihat rumusan masalah maka dapat kita simulasikan beberapa masalah sebagai berikut :

1. Berapa lama waktu dan suhu optimal untuk pensterilisasian (kaleng/pengemasan) ? untuk suhu standar sterlisiasi pada pengemasan yaitu pada suhu standar 250oF

(121oC) berdasarkan (Anonim, 2011).

2. Berapa jumlah bakteri yang masih hidup setelah sterilisasi dalam per gram (kaleng /pengemasan) ?

Maka dapat disimulasikan dengan menggunkan program Matlab dengan metode dasar proses UHT yang juga disebut pengolahan aseptis (aseptic processing).

oN

N

D

t

log

Editor –E:\sterlilisasi.m (MATLAB 7.1)

function c = sterilisasi

% Program ini digunakan untuk menentukan Lama proses Sterilisasi kemasan

n0 = input('Masukkan jumlah bakteri awal: ');

gr = input('Massa Produk dalam kaleng(gram): ');

D = 0.13; %Desimal reduction time dengan suhu 121 derajat Celcius,(Menit)

disp ('')

disp ('Jumlah bakteri hidup Waktu sterilisasi jumlah Bakteri per

gram produk') disp ('') for x = 0:60; t=x/60; %dalam menit N = n0 * 10^(-t/D); Ngr = N/gr;

% untuk menghitung peluang kerusakan produk saat sterilisasi

fprintf ('%14.3f %10.2f %10.3f\n',N,t,Ngr);

end

kemudian klik debug pada task bar MATLAB 7.1 run (F5) maka akan

muncul

Masukkan jumlah bakteri awal: 10^6 Massa Produk dalam kaleng(gram): 800

Jumlah bakteri hidup Waktu sterilisasi jumlah Bakteri pergram

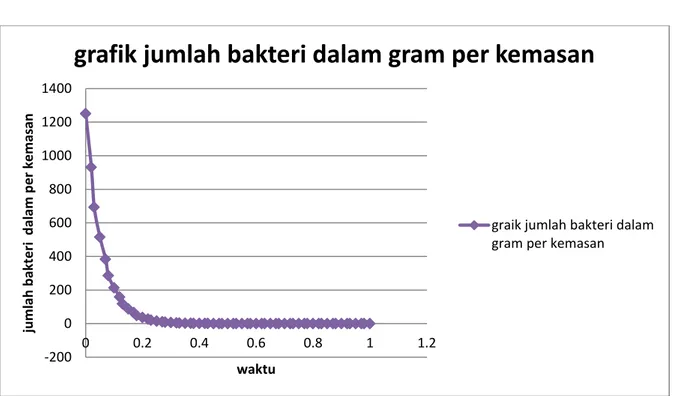

produk 1000000.000 0.00 1250.000 744380.301 0.02 930.475 554102.033 0.03 692.628 412462.638 0.05 515.578 307029.063 0.07 383.786 228546.386 0.08 285.683 170125.428 0.10 212.657 126638.017 0.12 158.298 94266.846 0.13 117.834 70170.383 0.15 87.713 52233.451 0.17 65.292 38881.552 0.18 48.602 28942.661 0.20 36.178 21544.347 0.22 26.930 16037.187 0.23 20.046 11937.766 0.25 14.922 8886.238 0.27 11.108 6614.741 0.28 8.268 4923.883 0.30 6.155 3665.241 0.32 4.582 2728.333 0.33 3.410 2030.918 0.35 2.539

1511.775 0.37 1.890 1125.336 0.38 1.407 837.678 0.40 1.047 623.551 0.42 0.779 464.159 0.43 0.580 345.511 0.45 0.432 257.191 0.47 0.321 191.448 0.48 0.239 142.510 0.50 0.178 106.082 0.52 0.133 78.965 0.53 0.099 58.780 0.55 0.073 43.755 0.57 0.055 32.570 0.58 0.041 24.245 0.60 0.030 18.047 0.62 0.023 13.434 0.63 0.017 10.000 0.65 0.013 7.444 0.67 0.009 5.541 0.68 0.007 4.125 0.70 0.005 3.070 0.72 0.004 2.285 0.73 0.003 1.701 0.75 0.002 1.266 0.77 0.002 0.943 0.78 0.001 0.702 0.80 0.001 0.522 0.82 0.001 0.389 0.83 0.000 0.289 0.85 0.000 0.215 0.87 0.000 0.160 0.88 0.000 0.119 0.90 0.000 0.089 0.92 0.000 0.066 0.93 0.000 0.049 0.95 0.000 0.037 0.97 0.000 0.027 0.98 0.000 0.020 1.00 0.000

Maka di peroleh untuk waktu yang baik untuk mematikan bakteri dengan lama waktu 0.083 menit dengan N = 0.522 dan banyak bakteri dalam per gram 0 bakteri. Dengan suhu yang telah ditentukan 121 OC , dengan D = 0.13 (menggambil parameter E. Coli yang paling sering menyerang susu). Dapat delihat dengan sterlisisai pada kaleng dilihat laju kematian bakteri menurun dengan interval waktu 1, 1, dan 2.

3. Bagaimana mengendalikan bakteri pada susu bubuk kalengan untuk memperpanjang masa konsumsinya ?

Untuk menjamin kemananan susu pastikan bahwa tutup tidak mengalami kebocoran yang dapat berakibat kehilangan kondisi vakum dan aseptis dan pengendalian itu sesuai dengan cara menyimpan susu bubuk tersebut dengan kondisi suhu lingkungan atau dibawah suhu lingkungan dapat menekan laju pertumbuhan bakteri. Biasanya masa expired susu ± 9 bulan dalam kondisi rungan sebelum dikonsumsi (pengemasan belum dibuka)

-200 0 200 400 600 800 1000 1200 1400 0 0.2 0.4 0.6 0.8 1 1.2 ju m lah b akt e ri d al am p e r ke m asan waktu

grafik jumlah bakteri dalam gram per kemasan

graik jumlah bakteri dalam gram per kemasan

4. Berapa lama simpan dari susu bubuk kalengan ?

Lama simpan sudah dijelaskan sesuai rerensi yang diperoleh masa expired susu ± 9 bulan dalam kondisi runagan sebelum pengkonsumsian, jadi lama ini dapat tergantung suhu semakin rendah suhu penyimpanan dapat memperlambat pertumbuhan bakteri tapi dalam masa konsumsi

5. Perubahan yang terjadi pada susu bubuk kalengan ? 1. Kerusakan nutrisi

Vitamin dan AA tertentu rusak oleh panas

Vitamin: Vitamin A, B6, B2, B1, C, D, E, asam folat, inositol, asam pantotenat

AA: lisin dan treonin

2. Kerusakan pigmen pada susu biasanya terjadi penggumpalan akibat bakteri tau jamur (m.o)

3. Korosi pada kaleng berate telah terjadi kontaminasi pada susu dan kaleng ini yang biasanya dapat menimbulkan penyakit seruis bahkan dapat menyebabkan anteriobacteri zakazaki akibat bahan kimia pasa susu dan kaleng

4. Flavor

- Cooked flavor dalam susu: denaturasi whey dan pembentukan lakton dan metil keton dari lemak , Flavor dari reaksi Maillard, karamelisasi, oksidasi lemak , dan Flavor dari pirolisis, deaminasi, dan dekarboksilasi AA

6. Nilai cost susu bubuk ?

Asumsi nilai coast dapat menurn dalam artian kerugian produk dapat ditekan dengan sterilisaian yang baik sesuai standar dengan alat UHT dengan uap jenuh atau metode

dan alat lainnya dengan menetukan suhu standar yang baik dan memperhitungkan nilai D nya srta penyimpanan setelah pengemasn.

DAFTAR PUSTAKA Anonim. 2011. Handout kemasan logam_pdf Anonim. 2007. TUTORIAL MATLAB_PDF

Herman, A.S., 1990. Kandungan Timah Putih (Sn) Dalam Makanan kaleng. Di dalam : S.Fardiaz dan D.Fardiaz (ed), Risalah Seminar Pengemasan dan Transportasi dalam Menunjang Pengembangan Industri, Distribusi dalam Negeri dan Ekspor Pangan. Jakarta.

Salengke, Dr, Ir, P.hd. 2011. SLIDE Power Point Sterilization Process Engineering (Bagian 2). KETEKINKAN PERTANIAN, UNIVERSITAS HASNUDDIN. MAKASSAR

Syarief, R., S.Santausa, St.Ismayana B. 1989. Teknologi Pengemasan Pangan. Laboratorium Rekayasa Proses Pangan, PAU Pangan dan Gizi, IPB.