i

PROSES PENGOLAHAN DAN ANALISA MUTU SIMPLE SYRUP

DAN FINISH SYRUP SPRITE PT.COCA-COLA BOTTLING

INDONESIA CENTRAL JAVA

LAPORAN KERJA PRAKTEK

Diajukan untuk memenuhi sebagian dari syarat-syarat guna memperoleh gelar Sarjana Teknologi Pangan

Oleh:

SEPTIN DIAN RATIH PRAMESTHI

NIM : 15.I1.0048

PROGRAM STUDI TEKNOLOGI PANGAN

FAKULTAS TEKNOLOGI PERTANIAN

UNIVERSITAS KATOLIK SOEGIJAPRANATA

SEMARANG

ii

HALAMANPENGESAHAN

PROSES PENGOLAHAN DAN ANALISA MUTU SIMPLE SYRUP DAN FINISH

SYRUP SPRITE PT. COCA-COLA

BOTTLING

INDONESIA CENTRAL JAVAOleh :

SEPTIN DIAN RATIH PRAMESTHI

NIM : 15.I1.0048

Program Studi : Teknologi Pangan

Laporan kerja praktek ini telah disetujui dan dipertahankan di hadapan sidang penguji pada tanggal : 6 Desember 2017

Semarang, 18 Desember 2017 Fakultas Teknologi Pertanian UniversitasKatolikSoegijapranata

Pembimbing Perusahaan,

Agus Joko Haryanto

Pembimbing Akademik,

Dra. Laksmi Hartayanie. MP

Dekan,

iii

KATAPENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa, karena berkat rahmat dan kemudahan yang dilimpahkan, penulis dapat menyelesaikan laporan Kerja Praktek di PT. Coca-Cola Bottling Indonesia Central Java tepat waktu dan tanpa adanya hambatan yang berarti. Laporan Kerja Praktek ini berdasarkkan pada observasi dan studi literatur yang dilakukan dari mulai tanggal 1 Agustus 2017 – 31 Agustus 2017 khususnya di bagian Quality Assurance, Syrup Making, Water Treatment dan Waste Water Treatment.

Dalam kesempatan ini, penulis ingin mengucapkan terimakasih yang sebesar-besarnya kepada :

1. Bapak R. Probo Y. Nugrahedi, STP., MSc., selaku Dekan Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata.

2. Ibu Dra. Laksmi Hartayanie. MP., selaku dosen pembimbing Kerja Praktek yang telah membantu memperlancar penulis dalam menyelesaikan Laporan Kerja Praktek.

3. Ibu Ida Lukitowati selaku Public Relation, yang sudah memperbolehkan penulis dan teman-teman untuk melakukan Kerja Praktek di PT. Coca-Cola Bottling Indonesia Central Java.

4. Bapak Agus Joko H., selaku pembimbing lapangan yang telah memberikan arahan selama pelaksanaan Kerja Praktek di PT. Coca-Cola Bottling Indonesia Central Java.

5. Bapak Iwan Budhi W., selaku operator Quality Assurance bagian mikrobiologi yang telah berkenan membagikan ilmu untuk melakukan pencarian data.

6. Bapak Bambang Sukoco, selaku operator Syrup Making yang telah berkenan membantu penulis dalam mengarahkan pengambilan data.

7. Bapak Eko Siswanto, selaku operator Syrup Makingyang telah berkenan menunjukkan cara membuat simple syrup hingga finish syrup.

8. Bapak Dian Pramudya D, selaku operator Water Treatment Plant yang telah berkenan menjelaskan alur unit pengolahan air.

iv

10.Orang tua penulis yang telah memberikan motivasi dan semangat penulis dalam menyelesaikan Laporan Kerja Praktek ini.

11.Karina Oktaviana Nogera dan Antonia Cindy Erita Yolanda sebagai teman seperjuangan saat melaksanakan Kerja Praktek.

Penulis menyadari bahwa dalam menulis laporan ini masih banyak kekurangan, baik dalam penulisan maupun penjelasan yang disebabkan karena keterbatasan kemampuan dan pengetahuan penulis.Oleh karena itu, penulis selalu mengharapkan kritik dan saran yang bersifat membangun dari berbagai pihak demi kesempurnaan laporan ini.Harapan penulis semoga laporan ini bermanfaat bagi diri penulis pribadi dan pembaca pada umumnya.

Semarang, Desember 2017 Penulis

v

1.2. Tujuan Pelaksanaan Kerja Praktek... 2

1.2.1. Tujuan Umum ... 2

2.1.2. Sejarah Coca-Cola di Indonesia... 7

2.1.3. Sejarah Coca-Cola di Jawa Tengah ... 9

2.2. Profil Umum Perusahaan ... 9

2.3. Visi dan Misi Perushaan serta Nilai-Nilai PT. Coca-Cola Bottling Indonesia 9 2.4. Produk Yang Dihasilkan ... 10

2.5. Struktur Organisasi ... 10

3. SPESIFIKASI PRODUK ... 14

3.1. Minuman Ringan Berkarbonasi ... 14

a. Coca-Cola ... 14

b. Fanta ... 14

c. Sprite ... 15

3.2. Minuman Ringan Non-Karbonasi ... 15

vi

4.2. Proses Pengolahan ... 21

4.2.1. Pengolahan Air ... 21

a. Raw Water ... 22

b. Treated Water ... 22

c. Soft Water ... 27

4.2.2. Proses Pembuatan Sirup ... 28

a. Pembuatan Simple Syrup ... 28

b. Pembuatan Finish Syrup ... 35

4.2.3. Proses Sanitasi dan CIP (Cleaning In Place) pada Syrup Making ... 40

5. TUGAS KHUSUS : ANALISA MUTU ... 43

5.1. Latar Belakang ... 43

5.2. Tujuan ... 43

5.3. Metode Pengecekan dan Analisa ... 44

5.3.1. Pengecekan Incoming Gula ... 44

5.3.2. Pengecekan Brix Simple Finish Syrup ... 45

5.3.3. Pengecekan Brix Finish Syrup Sprite ... 46

5.3.4. Analisa Mikrobiologi pada Sampel Simple Finish Syrup ... 47

a. Pembuatan Media Total ... 47

b. Pembuatan Media Yeast and Mold ... 48

c. Pengujian Total dan Yeast and Mold pada Simple Finish Syrup ... 49

5.4. Hasil dan Pembahasan... 50

6. KESIMPULAN DAN SARAN ... 56

6.1. Kesimpulan ... 56

6.2. Saran ... 56

vii

DAFTAR GAMBAR

Gambar 1. Logo Pertama The Coca-Cola Company ... 6

Gambar 2. Logo Produk Coca-Cola ... 7

Gambar 3. Logo Perusahaan Coca-Cola Amatil Indonesia ... 8

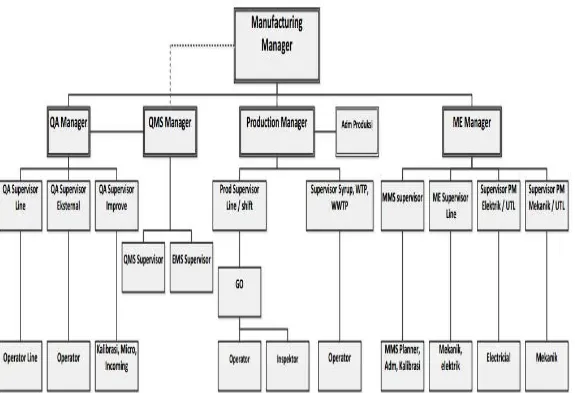

Gambar 4. Struktur Organisasi Manufacturing ... 13

Gambar 5. Produk Coca-Cola dalam berbagai kemasan, a. Kaleng 250 ml, b. RGB 193 ml, c. RGB 295 ml, d. PET 330 ml, e. PET 1500 ml. ... 14

Gambar 6. Produk Fanta dengan berbagai kemasan, a. kaleng 250 ml, b. RGB 200 ml, c. RGB 295 ml, d. PET 1000 ml. ... 15

Gambar 7. Produk Sprite dengan berbagai kemasan, a. kaleng 250 ml, b. RGB 200 ml, c. RGB 295 ml, d. PET 1000 ml. ... 15

Gambar 8. Produk Frestea berbagai varian dan kemasan, a. Frestea Markisa PET 500 ml, b. Frestea Green Tea 390 ml, c. Frestea Green Honey 500 ml, d. Frestea Jasmine 390 ml, e. Frestea Jasmine RGB 220 ml. ... 16

Gambar 9. Produk Minute Maid Pulpy. Dari kiri ke kanan: Kemasan PET 1000 ml rasa Orange, Kemasan PET volume 350 ml rasa Orange, Apple, O’Mango, Tropical, dan Aloe Vera. ... 17

Gambar 10. Produk Minute Maid Nutriboost. Dari kiri ke kanan: Kemasan PET 300 ml rasa strawberry dan jeruk dan Kemasan PET 7500 ml rasa jeruk dan strawberry... 18

Gambar 11. Pipa putih merupakan Reverse Osmosis yang di dalamnya terdapat membrane semipermeable. ... 25

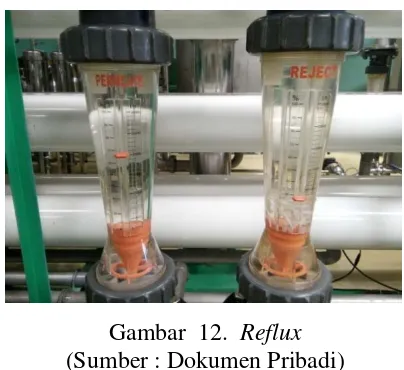

Gambar 12. Reflux ... 26

Gambar 13. Gula Rafinasi yang Digunakan ... 29

Gambar 14. Gula yang Disimpan di Dalam Gudang ... 29

Gambar 15. Mixing tank pada Proses Pelarutan Gula ... 30

Gambar 16. Alat DMA (Density Meter) ... 31

viii

Gambar 18. Duragaf Filter yang Terpasang dalam Vessel ... 32

Gambar 19. Duragaf Filter untuk Proses Filtrasi ... 32

Gambar 20. UV lamp ... 33

Gambar 21. Buffer tankberkapasitas 20.000 L ... 33

Gambar 22. Diagram Alir Pengolahan Simple Syrup ... 34

Gambar 23. ConsentrateSprite Part 1 ... 36

Gambar 24. Consentrate Sprite Part 2 ... 36

Gambar 25. Tangki Pelarutan Consentrate ... 36

Gambar 26. Strainer untuk MenyaringConsentrate Padat dan Treated Water ... 37

Gambar 27. Tangki Finish Syrup ... 39

Gambar 28. Sight Glass ... 39

Gambar 29. Main Panel dan Layar Monitor Handling pada Finish Tank untuk Botol PET ... 39

Gambar 30. Plate Heat Exchanger (PHE) ... 41

Gambar 31. Tangki Hot Water ... 41

Gambar 32. Botol Steril yang Berisi Sampel Simple Finish Syrup ... 48

Gambar 33. Laminar Air Flow ... 50

ix

DAFTAR TABEL

Tabel 1. Form Incoming Gula ... 51

Tabel 2. Pengecekan Simple Finish Syrup... 52

Tabel 3. Pengecekan Brix Finish Syrup Sprite ... 53

1

1.1. Latar Belakang

Di jaman yang sudah maju seperti sekarang ini, perkembangan teknologi pada industri pangan juga semakin maju.Saat ini banyak sekali industri yang bergerak pada bidang pangan yang memiliki teknologi baru dan mutakhir. Oleh karena itu, masyarakat diharapkan dapat menyesuaikan diri serta mengembangkan pengetahuan mengenai teknologi. Sebagai pihak yang dapat ikut mendukung perkembangan di dunia khususnya dunia pangan maka mahasiswa Program Studi Teknologi Pertanian, Universitas Katolik Soegijapranata Semarang diberi pengetahuan tentang industri pangan dengan adanya kegiatan Kerja Praktek (KP). Kerja Praktek ini merupakan mata kuliah umum wajib yang harus diambil oleh semua mahasiswa/i di Fakultas Teknologi Pertanian dengan waktu minimal 20 hari kerja.Kerja Praktek ini dimaksudkan agar mahasiswa mengetahui situasi nyata yang ada di lapangan serta mendapatkan pengalaman dan wawasan mengenai dunia kerja.

PT. Coca-Cola Bottling Indonesia Central Java ini adalah perusahaan yang bergerak dalam bidang minuman atau beverage yang telah menerapkan standar internasional dalam proses produksinya. PT. Coca-Cola Bottling Indonesia Central Java ini memproduksi minuman berkarbonasi (Carbonated Soft Drink) seperti Coca-Cola, Fanta (dengan berbagai varian rasa), Sprite dan Fanta Soda Water.Sedangkan perusahaan ini juga memproduksi minuman yang tidak berkarbonasi (Non Carbonated Soft Drink) seperti Frestea (dengan berbagai varian rasa), Minute Maid (Pulpy Orange, White Grape, Apel, Tropical, dan Nutriboost).

Requirement). KORE ini merupakan standar yang diberikan dari The Coca-Cola

Company untuk semua cabang perusahaan PT. Coca-Cola Amatil di seluruh dunia guna

menghasilkan produk yang berkualitas dan aman untuk konsumen. Melalui Kerja Praktek ini mahasiswa dapat mengetahui proses pengendalian mutu yang dilakukan guna menghasilkan produk yang berkualitas. Melalui Kerja Praktek ini pula penulis dapat memperoleh berbagai macam pengetahuan baru mengenai bahan baku masing-masing produk, tahap pengolahan air, pencampuran bahan baku hingga menjadi beverage, proses sanitasi sebelum maupun sesudah produksi, proses produksi,

pengujian produk untuk menjamin kualitas, serta proses pengolahan limbah yang bertujuan untuk menjaga lingkungan di sekitar perusahaan.

1.2.Tujuan Pelaksanaan Kerja Praktek

1.2.1. Tujuan Umum

Tujuan umum dari pelaksanaan kerja praktek ini antara lain:

a. Memberikan kesempatan untuk melihat, mengamati, serta menganalisa pengetahuan yang diperoleh di bangku kuliah dengan keadaan yang sebenarnya di kegiatan industri.

b. Mendapatkan wawasan, pengetahuan dan pengalaman kerja di lapangan terutama mengenai hal-hal yang berkaitan dengan bidang pangan terhadap teori yang diperoleh dalam perkuliahan.

c. Memperoleh pengalaman untuk melatih ketrampilan, sikap dan profesionalisme serta pola bertindak dalam masyarakat dan dunia kerja.

d. Berlatih untuk mengetahui masalah terkait bidang pangan yang muncul di lapangan serta dapat belajar untuk menentukan solusi yang tepat dalam menyelesaikannya.

1.2.2. Tujuan Khusus

Penulis dapat mengetahui serta memahami proses produksi simple syrup dan finish

syrupserta dapat mengetahui pengawasan mutu untuk simple syrup dan finish syrup

1.3.Tempat dan Waktu Pelaksanaan Kerja Praktek

Penulis melaksanakan kerja praktek selama 5 minggu dimulai dari tanggal 1 Agustus 2017 hingga 31 Agustus 2017, setiap hari Senin-Jumat pukul 08.00-17.00 WIB. Tempat pelaksanaan kerja praktek sebagian besar terdapat pada Laboratorium Quality Asurance, Produksi, Syrup Making Process, Water Treatment Plant dan Waste Water Treatment PT. Coca-Cola Bottling Indonesia Central Java yang berlokasi di jalan Soekarno-Hatta KM 30 Harjosari, Bawen, Kabupaten Semarang, 50661.

1.4.Metode Pelaksanaan

Pelaksanaan kerja praktek di PT. Coca-Cola Bottling Indonesia Central Java ini penulis berupaya untuk mendapatkan serta mengumpulkan data yang valid dan jelas dengan menggunakan beberapa metode seperti:

a. Observasi

Penulis melakukan upaya untuk mengumpulkan data, melakukan pengamatan secara langsung terhadap proses produksi sirup, proses filling, pengujian bahan baku, proses packaging, proses perlakuan pada air yang digunakan sebagai bahan baku dan proses

pengolahan limbah yang dilakukan oleh PT. Coca-Cola Bottling Indonesia Central Java. Pengamatan ini dilakukan dengan cara memahami bagian-bagian tersebut

sehingga penulis dapat mengerti proses produksi yang terjadi.

b. Wawancara

Penulis melakukan pengumpulan data dengan cara mengajukan pertanyaan secara langsung dengan beberapa operator yang terkait dengan proses produksi sirup, pengujian bahan baku dan produk jadi, proses produksi, proses perlakuan pada air yang digunakan sebagai bahan baku dan proses pengolahan limbah dan disesuaikan dengan hasil observasi yang dilakukan untuk mendapatkan data yang lebih jelas dan sesuai dengan kenyataan yang ada pada pabrik.

c. Studi Literatur

jadi, proses pengolahan air dan limbah yang dapat digunakan untuk membantu penulis dalam penyusunan laporan kerja praktek.

d. Pengumpulan Data Sekunder

Penulis mencari literatur lain seperti buku, prosedur work instruction (WI) dan dokumen lain yang membahas secara teori tentang proses produksi sirup, pengujian bahan baku dan produk jadi, proses pengolahan air dan limbah yang dapat digunakan untuk membuat suatu produk memiliki kualitas yang memenuhi standar perusahaan.

1.5.Ruang Lingkup Kerja Praktek

Ruang lingkup dalam kerja praktek di PT. Coca-Cola Bottling Indonesia Central Java meliputi bagian Quality Assurance, Syrup Making Process, Proses Produksi, Water Treatment dan Waste Water Treatment.

Quality Assurance merupakan salah satu bagian yang terpenting dari industri pangan

karena semua bahan baku maupun produk yang sudah jadi harus dipastikan kembali agar standar kualitasnya memenuhi standar kualitas dari perusahaan dan siap untuk dipasarkan.

Syrup Making Process merupakan bagian yang terpenting dalam industri minuman

karena pada bagian ini terdapat sirup yang akan digunakan dalam proses produksi. Pada proses pembuatan sirup ini harus diperhatikan komposisi air dan gula agar tercapai tingkat kemanisan sirup yang sesuai dengan standar perusahaan.

Proses Produksi ini terdapat bidang pengoperasian mesin untuk memproduksi produk Coca-Cola yang akan dihasilkan. Proses produksi ini dimulai dari pengolahan bahan baku hingga produk akhir dan proses pengemasan yang baik dan siap dijual di pasaran.

Water Treatmentmerupakan bagian pengolahan air yang terdapat di PT. Coca-Cola

6

2.1.Sejarah Coca-Cola

2.1.1. Sejarah Coca-Cola di Dunia

Coca-Cola ditemukan oleh seorang ahli farmasi yang bernama John Smith Pemberton pada bulan Mei 1886. Coca-Cola ini muncul ketika ia membuat sirup caramel di dalam tiga ketel kuningan di kebun belakang rumahnya. Kemudian ia mendistribusikan produknya tersebut kepada Jacobs Pharmacy seharga 5 sen. Lalu terjadilah peristiwa yang tidak sengaja yaitu ketika air berkarbonasi jatuh dan bercampur dengan sirup buatan John Smith Pemberton. Dengan kejadian seperti itu, muncul antusiasme banyak orang terhadap rasa yang terbentuk. Kemudian dikenal sebagai minuman yang nikmat dan menyegarkan dan diberi nama Coca-Cola. Rekan kerja dan akuntan bisnis Pemberton, Frank M. Robinson, adalah orang yang menyarankan untuk menggunakan nama dan tulisan “Coca-Cola” dengan huruf-huruf miring mengalir. Frank M. Robinson menyarankan agar menggunakan nama Coca-Cola karena berpendapat bahwa dua huruf C akan tampak menonjol dalam periklanan. Nama dan huruf miring tersebut akhirnyamembawa keberuntungan dan dikenal di seluruh dunia sampai saat ini.

Pada tahun pertama lewat perusahaan Coca-Cola di Atlanta, Pemberton menjual 25 galon sirup yang diangkut dalam tong kayu yang berwarna merah menyala. Warna merah inilah yang kemudian menjadi warna ciri khas yang dihubungkan dengan merek dagang minuman ini.Merek dagang “Coca-Cola” ini di daftarkan ke kantor hak paten dan merek dagang Amerika Serikat pada tahun 1893 sehingga Pamberton dan Frank M. Robinson memiliki hak sepenuhnya atas pembuatan minuman ringan Coca-Cola. Pada tahun 1891, seorang pengusaha Atlanta yang bernama Asa G. Chandler mengambil alih kepemilikan atas bisnis Coca-Cola. Dalam waktu empat tahun dengan bakat dagang yang ia miliki, ia mampu memperluas konsumsi Coca-Cola di setiap negara bagian dan wilayah Amerika.

Coca-Cola pertama kali dikenal sebagai produk yang dijual ditempat-tempat penjualan minuman dengan system fountain (mesin kran). Seorang pedagang permen Joseph A. Biendenharn dari Missisipi kemudian mencari dana untuk dapat menghidangkan minuman ini untuk piknik, dan mulailah dia mencoba mengemas Coca-Cola ke dalam botol dengan menggunakan syrup yang dikirim dari Atlanta selama musim semi yang sibuk pada tahun 1894. Pada tahun 1899, pemilik The Coca-Cola Company Asa G. Chandle memberikan hak pembotolan eksklusif kepada Joseph B. Whitehead dan Benjamin F. Thomas dari Chattanooga, Tennessee.Hal ini menandai dimulainya system pembotolan yang unik dan independen dari The Coca-Cola Company dan merupakan dasar dari pengoperasian minuman ringan tersebut hingga kini.

Kesuksesan Coca-Cola menjadikan banyak perusahaan lain meniru Coca-Cola. Pada tahun 1951 dibuatkan desain botol khusus untuk Coca-Cola oleh The Root Glass Company agar konsumen lebih mudah untuk mengenalinya.Desain botol yang seperti

ini juga menjadikan ciri bagi Coca-Cola yang tidak berubah hingga saat ini.

Gambar 2. Logo Produk Coca-Cola

2.1.2. Sejarah Coca-Cola di Indonesia

Perjalanan Coca-Cola di Indonesia dimulai ketika tahun 1927 dimana minuman ringan ini diimpor oleh insinyur dari Belanda, De Koening. Coca-Cola ini sudah beredar di pasar sekitar Batavia yang sekarang dikenal dengan Jakarta. Selang empat tahun, Coca-Cola mulai diperdagangkan di Indonesia oleh De Netherlands Indische Mineral Water Fabrik Jakarta di bawah manajemen dari Belanda, Bernie Vournings pada tahun 1932.

Inc., Mitsui Co. Ltd dan Mikuni Coca-Cola Bottling membentuk PT. Djaya Bottling

Beverage Indonesia (DBBC) yang merupakan pabrik pembotolan modern pertama di Indonesia.

Gambar 3. Logo Perusahaan Coca-Cola Amatil Indonesia

Pada 12 Oktober 1993, sebuah perusahaan publik dari Australia yaitu Coca-Cola Amatil Limited (CCA) yang merupakan pabrik pembotolan Coca-Cola terbesar di dunia untuk

pabrikasi, distribusi, dan pemasaran produk The Coca-Cola Company ttelah mengambil ahli kepemilikan DBBC dan mengubah namanya menjadi Coca-Cola Amatil Indonesia, Jakarta. Sejak tanggal 12 Juni 2002, PT. Coca-Cola Amatil Indonesia berubah nama menjadiPT. Coca-Cola Bottling Indonesia untuk produksi (pabrik pembotolan) dan PT. Coca-Cola Distribution Indonesia untuk distribusi (sales center).Pada saat ini PT. Coca Cola Bottling Indonesia memiliki 8 pabrik pembotolan, yaitu:

1. PT. Coca-Cola Bottling Indonesia Medan 2. PT. Coca-Cola Bottling Indonesia Padang

3. PT. Coca Cola Bottling Indonesia Bandar Lampung 4. PT. Coca Cola Bottling Indonesia Jakarta

5. PT. Coca Cola Bottling Indonesia Bandung 6. PT. Coca Cola Bottling Indonesia Semarang 7. PT. Coca Cola Bottling Indonesia Surabaya 8. PT. Coca Cola Bottling Indonesia Balinusa

2.1.3. Sejarah Coca-Cola di Jawa Tengah

Perusahaan Coca-Cola di Jawa Tengah ini di rintis oleh Partogius Hutabarat (Almarhum) dan Mugijanto. Dengan menggunakan nama PT. Pan Java Bottling Company dan resmi didirikan pada 1 November 1974, perusahaan ini mulai beroperasi pada 5 Desember 1976.Kemudian pada bulan April 1992, perusahaan ini mulai bergabung melakukan kerja sama (joint venture) dengan PT. Coca-Cola Amatil Limited Australia dan berubah namanya menjadi Coca-Cola Amatil Indonesia Central Java. Namun sejak tanggal 1 Juli 2002 berubah menjadi PT. Coca-Cola Bottling Indonesia (CCBI) Central Java dan distribusinya bernama PT. Coca-Cola Distribution Indonesia (CCDI). Perusahaan ini memproduksi 2 produk utama yaitu carbonated soft drink (CSD) dan Noncarbonated soft drink (Non CSD).

2.2. Profil Umum Perusahaan

Nama Perusahaan : PT. Coca-Cola Bottling Indonesia Central Java

Alamat Perusahaan : Jln. Raya Soekarno-Hatta km. 30 Harjosari, Bawen, Kabupaten Semarang, Jawa Tengah 50501.

Telepon : (0298) 523333

Fax : (0298) 522303

Tahun Berdiri : 1976

Perintis : Partogius Hutabarat dan Mugijanto

Pemilik : PT. Coca-Cola Amatil Limited (CCAL) Australia Jenis Perusahaan : Joint Venture

Produk Utama :Carbonated Soft Drink (CSD) dan Noncarbonated Soft Drink (Non CSD)

Jumlah Pekerja : ± 1000 orang Luas Pabrik : ± 8,5 Ha

2.3.Visi, Misi dan Nilai-nilai Perusahaan

Visi Perusahaan : Menjadi perusahaan produsen minuman terbaik di Asia

Tenggara

Nilai-nilai Perusahaan :

f. Citizenship (Warga Negara yang Baik)

2.4.Produk yang Dihasilkan

PT. Coca-Cola Bottling Indonesia Central Java memiliki 4 line produksi, yaitu :

1. Line IV : untuk memproduksi produk minuman berkarbonasi (CSD atau Carbonated Soft Drink) dalam kaleng berukuran 250 ml dengan kapasitas 500

kaleng per menit.

2. Line V : untuk memproduksi produk minuman tidak berkarbonasi (Non CSD atau Noncarbonated Soft Drink) dalam botol PET berukuran 300 ml, 350 ml dan 500 ml dengan kapasitas 500 botol per menit.

3. Line VI : untuk memproduksi produk minuman berkarbonasi (CSD atau Carbonated Soft Drink) dalam botol PET berukuran 390 ml, 1000 ml dan 1500

ml dengan kapasitas 500 botol per menit.

4. Line VIII : untuk memproduksi minuman berkarbonasi (CSD atau Carbonated Soft Drink) maupun tidak berkarbonasi (Non CSD atau

Noncarbonated Soft Drink) dalam botol kaca (RGB) berukuran 200 ml dan 295

ml dengan kapasitas 800 botol per menit untuk CSD dan 300 botol per menit untuk Non CSD.

2.5.Struktur Organisasi

Dalam menjalankan kegiatan produksi, PT. Coca-Cola Bottling Indonesia Central Java melakukan pembagian tugas dan wewenang dari pimpinan perusahaan agar kegiatan operasional perusahaan bisa dikendalikan dan bisa mencapai tujuan perusahaan. Dengan caranya melalui struktur organisasi yang merupakan alat administrasi dan manajemen. Struktur organisasi yang dimiliki PT.Coca-Cola Bottling Indonesia Central

adanya wewenang dari atasan kepada bawahan dan sebaliknya, bawahan juga memiliki tanggung jawab kepada atasan dimana atasan yang dimaksud adalah GeneralManager.Tugas dan tanggung jawab dari setiap posisi dalam struktur organisasi

PT. Coca-Cola Bottling Indonesia Central Javadapat dijelaskan sebagai berikut:

Manufacturing Manager

Posisi ini merupakan suatu posisi yang tertinggi di dalam PT. Coca-Cola Bottling Indonesia Central Java yang memiliki tugas dalam merencanakan, mengawasi dan membina segala kegiatan yang dijalankan oleh bagian produksi (operational plant) dan mempertanggung jawabkannya kepada General Manager. Selain itu, Manufacturing Manager juga mengorganisir dalam kegiatan pengadaan barang produksi serta

bertanggung jawab atas alat-alat produksi perusahaan. Manufacturing Manager membawahi beberapa departemen, seperti :

• Quality Assurance (QA) Manager

Bertugas dalam mengawasi sekaligus meneliti proses dan hasil produksi agar sesuai dengan standar mutu dan prosedur yang telah ditentukan sehingga tidak ada keluhan produk oleh konsumen, mengeluarkan inovasi cara-cara untuk meningkatkan mutu produk, mengikuti persyaratan yang dikeluarkan oleh PT. Coca-Cola BottlingIndonesia Central Java serta Dirjen Pengawasan Obat dan Makanan.

Terdapat beberapa bagian dalam QA, yaitu :

- QA Supervisor Line

- QA Supervisor External

- QA Supervisor Improve

• Demand Operational Planning Manager

• Production Manager

Bertugas dalam melaksanakan dan mengawasi kelancaran jalannya proses produksi serta memastikan seluruh komponen dalam proses produksi seperti air, limbah, bahan baku dan ouput produksi sudah sesuai dengan standar kualitas dari The Coca-Cola Company, dan menjaga keselamatan kerja karyawan serta melakukan pemeliharaan terhadap penggunaan peralatan milik perusahaan sehingga tidak ada kerusakan yang tidak wajar.

Production Manager membawahi beberapa departemen, yaitu :

- Production Supervisor Line

- Supervisor Syrup, Water Treatment Plant dan Waste Water Treatment Plant

• Quality Management System (QMS) Manager

Pada departemen ini bertugas untuk memastikan seluruh kegiatan di PT. Coca-Cola Bottling Indonesia Central Java terdokumentasikan dengan baik dan benar sehingga semua proses yang ada di plant sesuai dengan standar the coca-cola company, dan bertanggung jawab dalam kelancaran pelaksanaan audit tentang kualitas, GMP (Good Manucaturing Practice) dan EMS (Environment Management System) yang dilakukan oleh CocaCola Corporate dan external

audit.

• Werehouse and Transportation Manager

Departemen ini mempunyai tugas untuk melaksanakan dan mengawasi kegiatan di gudang yang meliputi jumlah stok yang tersedia dalam gudang baik berupa bahan baku maupun produk, serta untuk membuat anggaran di bagian pemasaran yang meliputi penjualan, alat transportasi dan biaya yang lain.

• Maintenance and Engineering Manager

14

3.1. Minuman Berkarbonasi (Carbonated Soft Drink atau CSD)

Minuman berkarbonasi adalah minuman yang mengandung sirup, consentrate yang dicampur dengan treated water dan ditambah dengan gas CO2

a. Coca-Cola

dimana berfungsi sebagai bahan penyegar sekaligus sebagai pengawet pada produk. Jenis-jenis minuman berkarbonasi yang dihasilkan oleh PT. Coca-Cola Bottling Indonesia Central Java :

Coca-Cola merupakan merek minuman ringan terpopuler dan paling laris dalam sejarah hingga saat ini.Coca-Cola ini pertama kali diciptakan di Atlanta, Georgia oleh Dr. John S. Pamberton dan terdaftar sebagai merek dagang pada tahun 1887. Kini produk ini telah tersedia di seluruh dunia. Coca-Cola tersedia dalam beberapa ukuran yang bisa dilihat pada gambar 4 ini :

a. 250 ml b. 193 ml c. 295 ml d. 330 ml e. 1500 ml Gambar 5. Produk Coca-Cola dalam berbagai kemasan, a. Kaleng 250 ml, b. RGB 193

ml, c. RGB 295 ml, d. PET 330 ml, e. PET 1500 ml.

(Sumbe

b. Fanta

a. 250 ml b. 200 ml c. 295 ml d. 1000 ml

Gambar 6. Produk Fanta dengan berbagai kemasan, a. kaleng 250 ml, b. RGB 200 ml, c. RGB 295 ml, d. PET 1000 ml.

(Sumber

c. Sprite

Minuman ini pertama kali diperkenalkan pada tahun 1961. Sprite ini merupakan minuman ringan dengan aroma rasa lemon yang segar yang paling digemari sehingga sangat cocok untuk melepaskan dahaga. Sprite ini dijual di 190 negara di dunia dengan konsumen terbesarnya adalah anak muda. Sprite tersedia dalam berbagai ukuran yang dapat dilihat pada gambar 6 dibawah ini :

a. 250 ml b. 200 ml c. 295 ml d. 1000 ml

Gambar 7. Produk Sprite dengan berbagai kemasan, a. kaleng 250 ml, b. RGB 200 ml, c. RGB 295 ml, d. PET 1000 ml.

(Sumber

3.2.Minuman Tidak Berkarbonasi (Non Carbonated Soft Drink atau Non CSD)

a. Frestea

Frestea merupakan minuman dengan cita rasa teh. Frestea ini pertama kali diluncurkan di Indonesia pada tahun 2002. Frestea ini diproduksi di bawah otoritas Pacific Refreshment Pte. Ltd dengan menggunakan standar kualitas tinggi The

Coca-Cola Company. Proses produksi Frestea ini menggunakan teknologi tinggi

yang didukung oleh proses produksi yang higienis demi memastikan bahwa setiap botolnya memiliki kualitas yang sama. Frestea memiliki banyak varian rasa seperti Frestea Jasmine, Frestea Green, Frestea Green Honey, Frestea Klasik dan berbagai rasa buah-buahan seperti Frestea Apel, Frestea Markisa dan Frestea Lemon. Jenis-jenis frestea dapat dilihat pada gambar 7 berikut :

a. Markisa b. Green tea c. Green honey d. Jasmine e. Jasmine Gambar 8. Produk Frestea berbagai varian dan kemasan, a. Frestea Markisa PET 500

ml, b. Frestea Green Tea 390 ml, c. Frestea Green Honey 500 ml, d. Frestea Jasmine 390 ml, e. Frestea Jasmine RGB 220 ml.

(Sumber

b. Minute Maid

1. Minute Maid Pulpy

Minute maid pertama kali dipasarkan di Indonesia pada tahun 2008 dengan namaMinute Maid Pulpy Orange. Minuman ini berbeda dari yang lain karena berupa jus buah yang mengandung bulir buah asli. Minute Maid Pulpy ini melakukan inovasi rasa dengan mengeluarkan produk Minute Maid Pulpy Aloe Vera White Grape dengan menggunakan potongan lidah buaya.Minute Maid Pulpy sendiri terdapat varian rasa lainnya seperti Orange, Aloe Vera, O’Mango,

Tropical dan Apple. Produk Minute Maid Pulpy dapat dilihat pada gambar 8

berikut :

Gambar 9. Produk Minute Maid Pulpy. Dari kiri ke kanan: Kemasan PET 1000 ml rasa Orange, Kemasan PET volume 350 ml rasa Orange, Apple, O’Mango, Tropical, dan

Aloe Vera.

(Sumber:

2. Minute Maid Nutriboost

Gambar 10. Produk Minute Maid Nutriboost. Dari kiri ke kanan: Kemasan PET 300 ml rasa strawberry dan jeruk dan Kemasan PET 7500 ml rasa jeruk dan strawberry

19

Proses produksi merupakan proses pengolahan dari bahan baku hingga produk jadi yang siap dipasarkan ke konsumen. Proses produksi ini akan menambah kegunaan dari suatu barang atau jasa dengan memanfaatkan berbagai faktor yang ada seperti mesin, bahan baku, tenaga kerja dan dana agar bermanfaat bagi kebutuhan sehari-hari. Terdapat dua proses produksi di PT. Coca-Cola Bottling Indonesia Central Java yaitu untuk minuman berkarbonasi (CSD) seperti Coca-Cola, Fanta dan Sprite. Yang kedua adalah minuman tidak berkarbonasi (Non CSD) seperti Frestea, Minute Maid Pulpy dan Minute Maid Nutriboost.

4.1. Bahan Baku

Bahan baku utama yang digunakan untuk memproduksi minuman ringan di PT. Coca-Cola Bottling Indonesia Central Java dibagi menjadi 2, yaitu :

4.1.1. Bahan Baku Utama

a. Air

Air merupakan bahan baku utama dalam industri minuman khususnya pada PT. Coca-Cola Bottling Indonesia Central Java yang digunakan untuk produk CSD maupun Non CSD. Untuk proses produksi minuman ringan di PT. Coca-Cola Bottling Indonesia Central Java, air diperoleh dari 3 sumber yaitu:

- Air sumur : PT. Coca-Cola Bottling Indonesia Central Java memiliki 11 buah sumur tanah yang dibor (deep well) dengan kedalaman 90-110 meter. Letak sumur ini dibedakan menjadi 2 yaitu ada 8 sumur yang letaknya di lokasi persawahan, sedangkan 4 sumur lainnya berada di area plant.

- Air hujan (storm water) : di PT. Coca-Cola Bottling Indonesia Central Javaakan menampung air hujan yang bisa digunakan untuk proses produksi.

b. Gula

Gula berfungsi untuk memberikan rasa manis pada produk minuman ringan PT. Coca-Cola Bottling Indonesia Central Java. Gula yang digunakan adalah gula rafinasi atau gula murni yang harus memiliki kualitas baik sehingga dapat menghasilkan kualitas simple syrup yang bagus. Gula rafinasi ini diperoleh dari PT. Kebun Tebu Mas, PT. Sugar Labinta dan PT. Dharmapala gula rafinasi ini telah mengalami proses rafinasi dimana proses ini terjadi pemisahan unsur warna dari raw sugar yang berwarna coklat tua dengan cara mengolah tebu menjadi raw sugar

yang dilakukan pada mesin, dan mengalami proses steam serta centrifugal. Kemudian warna dari raw sugar yang dihasilkan dipisahkan sehinggga akan menghasilkan warna gula yang putih bening. Gula yang digunakan harus memenuhi standar khusus dari PT. Coca-Cola Bottling Indonesia Central Java yaitu kemasan gula yang baik dan utuh, kristal gula yang putih dan tidak menggumpal, bebas dari taste, odor dan material asing, dan warna maksimal yaitu 35 RBU (Range Base Unit). Selain uji kenampakan, terdapat uji mikrobiologi untuk gula seperti uji total

count dalam jumlah <200/10 gram, yeast<10/10 gram dan mold<10/10 gram.

c. Consentrate

Consentratemerupakan bahan baku yang sangat penting untuk minuman yang di

produksi oleh PT. Coca-Cola Bottling Indonesia Central Java karena consentrate ini adalah kunci utama yang membedakan rasa pada berbagai produk yang dihasilkan baik CSD maupun Non CSD. Consentrate ini didapatkan langsung dari PT. Coca-Cola Indonesia yang merupakan perwakilan dari The Coca-Cola Company yang ada di Indonesia. Ada 3 macam consentrate yaitu part I yang

d. CO

CO 2

2 digunakan sebagai bahan tambahan pada produk Carbonated Soft Drink (CSD) seperti Coca-Cola, Fanta dan Sprite.CO2 ini digunakan sebagai bahan penyegar dan memperkuat rasa dan aroma pada produk CSD. CO2 ini juga berfungsi sebagai bahan pengawet. PT. Coca-Cola Bottling Indonesia Central Java mendatangkan CO2 ini dari PT. Aneka Gas Industri dalam wujud liquid yang akan disimpan dalam tabung yang tinggi dan besar yang berada di area plant. Pada saat incoming CO2

4.1.2. Bahan Baku Penunjang

perlu di uji kualitasnya agar memenuhi standar khusus dari PT. Coca-Cola Bottling Indonesia Central Java yaitu meliputi kondisi pengemas, penampakan pada liquid, bau dan kemurnian.

Bahan baku penunjang ini diperlukan dalam proses produksi menghasilkan kualitas yang maksimal. Bahan tersebut meliputi :

- Bahan yang digunakan dalam proses pengolahan air terdiri dari resin, garam, karbon aktif, kaporit, pasir silica (sand filter) dan Ca(OH)2

- Bahan penunjang dalam pencucian botol yaitu, soda kaustik (NaOH), klorin, dan ferisol.

.

- Bahan baku untuk pengemasan seperti, botol RGB (Returnable Glass Bottle), tutup botol (crown), botol PET, dan kaleng (can).

4.2. Proses Pengolahan

4.2.1. Proses Pengolahan Air (Water Treatment Plant)

a. Raw Water

Raw water ini merupakan air baku yang akan diproses dalam Water Treatment

Plant. Air ini berasal dari sumur nomor 3,4,8,9 yang memiliki kedalaman

92-110 meter dan dipompa menuju pabrik untuk mengalami proses pengolahan lebih lanjut. Raw water ini disimpan di dalam reservoir tank yang berfungsi sebagai penyimpanan untuk ketersediaan air sehingga kestabilan produksi dapat terjaga.Terdapat 3 buah reservoir tank yang masing-masing mempunyai kapasitas 200 m3

b. Treated Water

.

Treated water ini merupakan air baku yang telah diproses yang akan digunakan

dalam keperluan pabrik sebagai bahan baku pembuatan minuman berkarbonasi dan keperluan minuman untuk karyawan PT. Coca-Cola Bottling Indonesia Central Java. Langkah-langkah dalam proses pengolahan treated water yaitu:

1. Bak Penampungan Raw Water (Reservoir Tank)

Raw water yang berasal dari deep well, STU dan air hujan (jika musim

hujan) dipompa disimpan dalam reservoir tank. Di dalam reservoir tank ini ditambahkan dengan klorin sebanyak 1-3 ppm, dimana klorin ini berfungsi sebagai desinfektan yang akan membunuh mikroorganisme supaya tidak berkembang. Di dalam reservoir tank ini juga berisi air reject RO (Reverse Osmosis). Air reject RO sendiri adalah hasil dari proses reverse osmosis

yang belum tersaring sempurna dan masih mengandung kotoran sehingga perlu diproses lagi dari awal. Air yang berada di dalam reservoir tank ini diuji kadarfree chlorine, turbidity dan TDS (Total Dissolved Solid). Dimana air yang mengandung klorin apabila diuji dengan menggunakan uji klorin akan menunjukkan warna merah muda.

2. Penyaringan / Filtrasi (Sand Filter)

atau partikel kasar yang ada di air saat ditampung dalam reservoir tankdengan menggunakan pasir silika. Dimana dalam tangki sand filter ini

berisi media antrasit sekitar 5% dan pasir silika 95% yang berfungsi untuk menyaring air dari reservoir tank. Raw water di pompa menuju ke tangki sand filter dan akan melewati penyaring pertama yaitu media antrasit. Media antrasit ini merupakan penyaring yang memiliki pori-pori lebih besar daripada pasir silika sehingga berfungsi untuk menyaring padatan yang ukurannya cenderung besar yang nantinya akan menyumbat pipa. Kemudian raw waterakan melewati pasir silika, dimana pasir silika ini ukurannya lebih

kecil yang berfungsi untuk menyaring partikel kecil yang lolos saat penyaringan dengan media antrasit seperti mineral dan lumpur yang dapat menyebabkan kekeruhan pada air. Di PT. Coca-Cola Bottling Indonesia Central Java terdapat 2 buah tangki sand filter yang masing-masing

memiliki kapasitas sebesar 35 m3

3. Pemurnian / Purifikasi (Activated Carbon Filter)

/hr.

Proses pemurnian ini menggunakan karbon aktif yang merupakan arang dimana berfungsi untuk mencegah adanya klorin, zat organik terlarut yang tidak diinginkan seperti mineral, mengurangi rasa dan bau yang tidak diinginkan dan untuk melindungi membran yang sensitive terhadap klorin. Pada tahap ini merupakan salah satu tahap yang penting karena air yang berasal dari sand filterakan masuk ke dalam mesin reverse osmosis (RO), dimana dalam mesin ini air tidak boleh mengandung klorin. Jika air yang akan masuk ke mesin RO mengandung klorin, hal ini akan menyebabkan rusaknya membran RO yaitu jenis Thin Film Composite (TFC). Jenis karbon aktif yang dipakai dalam proses permurnian ini adalah Norit GAC 1240 W. Tangki Activated Carbon Filter ini memiliki 2 tangki yang masing-masing mempunyai kapasitas sebesar 35 m3

Setelah air mengalami proses purifikasi menggunakan Activated Carbon Filter, dilakukan pengecekan sebelum masuk ke tahap selanjutnya.

turbiditas ini harus <1 NTU, kemudian ada pengecekan Total Dissolved Solid (TDS) yang harus <500 ppm, dan kadar klorin air yang harus 0 ppm.

4. Buffer Tank

Setelah air melewati tahap purifikasi dengan menggunakan karbon aktif, air akan dipompa masuk ke dalam buffer tankyang memiliki kapasitas 5m3

5. Reserve Osmosis (RO)

. Hal ini dilakukan karena untuk mengantisipasi apabila ada hal yang tidak diinginkan, sehingga apabila sewaktu-waktu air memiliki kualitas dibawah standar aka dapat diolah kembali.Buffer tank ini berfungsi dalam menjaga kestabilan air sebelum masuk ke tahap Reverse Osmosis (RO). Sebelum air masuk ke dalam mesin RO, air akan disaring menggunakan catridge filter yang berukuran 5 µm dimana catridge filter ini berbentuk tabung dan berfungsi untuk menyaring partikel padat yang berukuran sekitar 5 µm yang masih lolos ketika melewati karbon aktif. Dengan adanya catridge filter ini dapat mempermudah kerja dari membran RO sehingga membran tersebut tidak mudah rusak dan awet. Setelah air melewati catridge filter, air dipompa menggunakan pressure pump dimana memiliki daya doyong yang lebih besar dari feed pump dan akan dialirkan masuk ke RO.

Reserve Osmosis adalah suatu proses penjernihan air menggunakan membrane semipermeable dengan menggunakan tekanan tinggi yang melampaui tarikan osmosis sehingga akan memaksa air melewati proses osmosis yang terbaik yaitu dari bagian yang memiliki kepekatan tinggi ke bagian yang memiliki kepekatan rendah. Di dalam RO ini terdapat sebuah membrane separator yang berupa lembaran-lembaran kasa yang merupakan

diberikan sebesar 15,65 bar dan kapasitas debit air sebesar 20m3/jam, maka air akan terdorong melewati membran semipermeable yang berguna untuk menyaring mineral dan kotoran. Air yang sudah bersih akan melewati saluran terpisah sebagai produk (permeate) yang siap minum dan akan menuju ke tangki penyimpanan dengan kapasitas 50 m3. Sedangkan air yang di dalamnya masih mengandung mineral, serat dan kotoran akan menuju ke saluran pembuangan (reject) dan ditampung di tangki reject yang berkapasitas 110 m3

- Pressure Operational : 10-17 bar

kemudian akan diolah kembali dalam tangki reversoir. Penyaringan dengan menggunakan system Reverse Osmosis ini sangat sederhana dan tingkat kemurniannya dapat diukur dengan menggunakan TDS (Total Dissolved Solid) meter. Selain itu, dilakukan pemeriksaanyang lain seperti total chlorine, turbidity dan pH.

Parameter operasional pada Reverse Osmosis ini adalah :

- Temperature Operational : 45°C - Maximum Continous Free Chlorine : <0.1 ppm - Allowable pH – Continous Operation : 4-11 - Allowable pH – Short Term Cleaning : 2.5-11 - Maximum Feed Turbidity : 1 NTU

Gambar 11. Pipa putih merupakan Reverse Osmosis yang di dalamnya terdapat membrane semipermeable.

Gambar 12. Reflux (Sumber : Dokumen Pribadi)

6. Tangki Penyimpanan (Storage Tank)

Setelah melalui system reverse osmosis, permeate water yang dihasilkan dialirkan ke dalam tangki penyimpanan. Tangki ini berfungsi untuk penstabil masuknya air ke dalam UV lamp dan memiliki kapasitas sebesar 50 m3. Namun, untuk reject waterakan ditampung di dalam tangki yang kemudian akan diolah lagi dari awal. Tangki untuk reject water ini memiliki kapasitas 110 m3

7. UV Lamp

.

Air yang berada dalam tangki penyimpanan disterilisasi menggunakan UV lamp yang bertujuan untuk mematikan spora, jamur, bakteri dan virus yang

mungkin masih terkandung dalam permeate water. UV lamp ini bekerja dengan kapasitas waktu sebesar 12.000 jam/low UV/100%.Panjang gelombang pada UV lamp ini 250-260 nm. Terdapat empat buah UV lamp dimana tiga UV lamp berfungsi sebagai media sterilisasi air yang akan digunakan untuk produksi yang kemudian akan masuk ke pipa dan dialirkan pada line-line produksi untuk memenuhi kebutuhan pembuatan sirup, sanitasi, dan mixing. Sisanya akan kembali ke tangki penyimpanan untuk persediaan produksi. Satu buah UV lamp akan berfungsi untuk mendia sterilisasi dengan metode sirkulasi terus menerus ketika air tidak digunakan untuk produksi.

Coca-Cola Bottling Indonesia Central Java sebelum treated water ini digunakan untuk proses produksi. Pengujian ini meliputi pengujian pH dimana pH standar untuk treated water ini >4,9 dan pengujian ini menggunakan alat pH meter. Selain itu, juga ada pengujian tingkat kekeruhan air atau turbiditas yang menggunakan alat turbidimeter dengan standar <0,3 NTU. Selanjutnya ada pengujian Total Dissolved Solid (TDS) yang memiliki standar <500 ppm. Pengujian yang terakhir adalah kadar klorin menggunakan reagen kit

DPD free chlorine. Pengujian kadar klorin ini dilakukan dengan cara

mengambil sampel air yang sudah di UV kemudian di tambahkan dengan reagen DPD free chlorine kemudian dimasukkan ke dalam komparator. Di dalam komparator ini sampel akan dibandingkan dengan warna blanko hingga di dapatkan angka perbandingan. Treated water ini harus memiliki kadar klorin 0 ppm.

Terdapat dua jenis treated water, yaitu soft treated water dan treated water. Treated water digunakan sebagai bahan baku untuk minuman CSD. Sedangkan

untuk soft treated water digunakan sebagai bahan baku untuk minuman non CSD, terutama untuk produk Frestea yang dikemas dengan botol kaca. Soft treated water memiliki tingkat hardness yang lebih kecil yaitu 0, dibandingkan

dengan treated wateryang memiliki tingkat hardness10-12sehingga memiliki keunggulan yaitu tidak mudah membentuk kerak pada botol kaca (RGB) pada proses hot filling. Soft treated water ini diproses dengan caratreated water yang berada di dalam storage tank dilewatkan masuk ke dalam tangki cation exchanger. Di dalam tangki cation exchanger ini terdapat media saring berupa

resin yang akan mengubah tingkat hardness menjadi 0 sehingga soft treated water ini cocok digunakan untuk bahan baku pada produk Frestea khususnya

produk Frestea yang menggunakan ekstrak daun teh.

c. Soft Water

Soft water ini adalah air yang mengalami pelunakan sehingga memiliki tingkat

- ChlorinatedSoft Water, digunakan sebagai pembilas dalam proses pencucian botol dan peralatan serta untuk membersihkan kaleng pada line 4 dengan kadar klorin sebanyak 1 – 3 ppm.

- Non Chlorinated Soft Water, digunakan dalam beberapa kebutuhan proses

seperti boiler, cooling tower frestea, conveyor lubricant dan pendingin mesin. Dimana air jenis ini tidak mengandung klorin.

4.2.2. Proses Pembuatan Sirup (Syrup Making Process)

Sirup merupakan bahan baku yang terpenting di dalam industri minuman selain air. Sirup ini digunakan sebagai pemberi rasa manis untuk produk yang dihasilkan. Pembuatan sirup ini melalui 2 tahap pengolahan, yaitu pembuatan simple syrup yang terdiri dari air dan gula kemudian dilanjutkan dengan pembuatan finish syrup yang sudah dicampur dengan pewarna, consentrate, zat asam dan flavor namun belum diberi penambahan CO2

a. Pembuatan Simple Syrup

. Berikut ini adalah proses pembuatan sirup :

Simple syrup adalah larutan gula yang sudah mengalami proses filtrasi dan di

Gambar 13. Gula Rafinasi yang Digunakan (Sumber : Dokumen Pribadi)

Gambar 14. Gula yang Disimpan di Dalam Gudang (Sumber : Dokumen Pribadi)

Proses pembuatan simple syrup dilakukan melalui beberapa tahap yaitu :

1. Pelarutan Gula

menggunakan suhu yang tinggi karena jika menggunakan suhu tinggi akan terjadi karamelisasi dan hasilnya tidak sesuai dengan standar perusahaan. Suhu pada pencampuran gula dan air ini relatif rendah yaitu ±24°C. Larutan simple syrup yang sudah jadi sebelum masuk ke proses filtrasi ini diukur

kadarbrix-nya menggunakan alat DMA (Density Meter). Sasaran brix yang diinginkan sebesar 59,5°brix, namun kadar brix ini tidak selalu 59,5°brix tetapi bisa lebih maupun kurang. Kadar brix pada simple syrup yang sudah jadi ini sekitar 59,00 – 62,00°brix. Kadar brix ini akan mempengaruhi jumlah sirup yang akan digunakan untuk proses selanjutnya. Jika kadarbrix-nya tinggi maka kebutuhan volume simple syrup untuk proses syrup making lebih sedikit, sebaliknya jika kadarbrix-nya rendah maka volume simple syrup untuk proses syrup making yang digunakan lebih banyak. Pengujian kadar brix ini dilakukan ketika simple syrup masih berada di dalam tangki agar tidak terjadi kontaminasi.

Gambar 16. Alat DMA (Density Meter) (Sumber : Dokumen Pribadi)

2. Filtrasi

Simple syrup yang sudah mengalami pelarutan dan pengecekan brix dialirkan ke

dalam duragaf filter. Duragaf filter ini berada di dalam sebuah vessel dimana duragaf filter ini memiliki mesh yang berukuran 1 mikron. Di casing vessel ini terdapat pressure gauge yaitu alat pengukur tekanan pada saat simple syrup masuk ke duragaf filter untuk proses filtrasi. Proses filtrasi ini mengalami dua tahap dengan melewati dua vessel yang berisi duragaf filter. Pressure gauge untuk proses filtrasi pertama menunjukkan angka 2,6 bar sedangkan pressure gauge untuk proses filtrasi yang kedua menunjukkan angka 2,0 bar . Pressure

gauge ini menunjukkan sudah jenuh ketika menunjukkan angka 3,2 – 3,5 bar.

Standar perusahaan mengharuskan sebelum pressure gauge menunjukkan angka 4 bar duragaf filterharus sudah diganti. Duragaf filter ini bisa dipakai untuk 8 – 10 kali penyaringan simple syrup. Kecepatan alir dari simple syrup ini ketika memasuki duragaf filter adalah 250 – 300 liter per menit. Dalam 1 tangki pelarutan simple syrup yang berisi 8500 liter jika dialirkan ke dalam buffer tankakan habis dalam waktu 30 menit.

Gambar 18. Duragaf Filter yang Terpasang dalam Vessel (Sumber : Dokumen Pribadi)

Gambar 19. Duragaf Filter untuk Proses Filtrasi (Sumber : Dokumen Pribadi)

3. Sterilisasi

Simple syrup yang sudah mengalami proses filtrasi sebanyak dua kali di alirkan

melewati UV lamp sebelum masuk ke dalam buffer tank. UV lamp ini memiliki panjang gelombang 36.000 mikrometer dan memiliki 2 UV lamp. Jam kerja dan kecepatan alir simple syrupakan tertera pada monitor yang terdapat di mesin UV.

UV lamp ini akan diganti jika sudah mencapai limit operating hour yaitu

±10.000 jam. Proses sterilisasi ini bertujuan untuk mematikan mikroorganisme yang ada dalam simple syrup sehingga setelah melewati UV lamp inisimple syrup yang dihasilkan dalam keadaan steril. Simple syrup 8500 liter dapat

melewati UV lamp selama 30 menit. Lalu setelah simple syrup melewati UV lamp, akan dialirkan ke dalam buffer tankuntuk penyimpanan. Penyimpanan

simple syrup dalam buffer tank ini maksimal selama 24 jam.Jika lebih dari 24

tidak semua bagian terisi dengan simple syrup. Karena pada kisaran 18.000 liter terdapat sensor, jika sensor ini terkena simple syrup yang di transfer dari tangki pelarutan maka secara otomatis pompa transfer akan berhenti bekerja. Simple syrup yang sudah mengalami proses sterilisasi ini dinamakan simple finish syrup yang siap digunakan untuk proses selanjutnya.

Gambar 20. UV lamp (Sumber : Dokumen Pribadi)

b. Pembuatan Finish Syrup

Simple finish syrup yang berada di dalam buffer tank dipompa masuk ke dalam

finish tank. Di finish tank ini akan terjadi pencampuran antara gula, consentrate

dan air. Consentrateterlebih dahulu akan dimasukkan ke dalam tangki pelarutan

consentrate dimana consentrate yang berbentuk padat maupun cair akan

dilarutkan dengan treated water sebelum dimasukkan ke dalam finish tank. Consentrate merupakan komponen yang memberikan flavor dan dicampur

dengan air dan gula dalam membuat finish syrup. Untuk membuat produk minuman berkarbonasi Sprite, digunakan dua jenis consentrate yaitu yang berbentuk padat dan cair (part 1 dan part 2). Consentrateyang berbentuk cair ini di simpan didalam cold storage yang bersuhu 4° - 10°C. Umumnya consentrate yang disimpan pada suhu rendah adalah consentratepart 2 karena bersifat flammable. Part 2 ini jika disimpan pada suhu 30°C akan mudah menguap dan

membuat kemasan berubah bentuk karena consentratepart 2 ini menggunakan kemasan jirigen plastik yang secara otomatis akan merusak isi consentrate ketika kemasan berubah bentuk. Sedangkan consentratepart 1 disimpan pada suhu ruang, karena consentrate Sprite part 1 berbentuk granular yang jika disimpan pada suhu dingin akan menggumpal sehingga akan sulit homogen pada saat proses pelarutan consentrate. Di dalam consentrate Sprite part 1 terdapat dua bungkus, yaitu part 1 dan part 1B. Hal yang membedakan antara part 1 dan part 1B pada Sprite ini adalah komposisinya. Part 1 Sprite mengandung

consentrate Sprite itu sendiri sedangkan part 1B Sprite mengandung benzoate

sebagai bahan pengawet. Part 1 dilarutkan di dalam tangki pelarut consentrate, setelah larut lalu akan dilewatkan ke dalam pipa yang diujungnya terdapat strainer. Consentrate yang telah larut akan melewati strainer untuk proses penyaringan dari kotoran yang mungkin ada saat penuangan consentrate. Tangki pelarut consentrate ini memiliki kapasitas sebanyak 500 liter.Strainer untuk

consentrate ini mempunyai ukuran 100 mesh. Part 1 dan part 1B ini

dimasukkan secara bersamaan kemudian di mixing dengan diberi penambahan treated water sebagai pelarut. Treated water ini yang ditambahkan untuk

consentratepart 2 yang bentuknya cair dan di mixing kembali selama ±60 menit

hingga homogen.

Gambar 23. ConsentrateSprite Part 1 (Sumber : Dokumen Pribadi)

Gambar 24. Consentrate Sprite Part 2 (Sumber : Dokumen Pribadi)

Gambar 26. Straineruntuk MenyaringConsentratePadat dan Treated Water (Sumber : Dokumen Pribadi)

Setelah semua konsentrat homogen, tangki finish syrup dinyalakan untuk memompa simple finish syrup yang berada di dalam buffer tank. Simple finish syrup yangakan dipompa ke finish tank ini tergantung dari seberapa banyak unit

yang akan di produksi. Pada bagian syrup making ini di PT. Coca-Cola Bottling Indonesia Central Java terdapat 11 finish tank yang mempunyai kapasitas sebanyak 20.000 liter. Tetapi, finish tank ini hanya terisi sampai 18.000 karena terdapat sensor seperti pada buffer tank. Di buffer tank maupun finish tank ini terdapat glass sight yang berfungsi untuk melihat volume sirup yang ada di tangki tersebut. Penggunaan finish tank di PT. Coca-Cola Bottling Indonesia Central Java dikelompokkan menjadi dua, yaitu untuk finish tank nomor 1 –9 digunakan guna menampung finish syrupuntuk botol RGB sedangkan finish tank nomor 10– 11 digunakan untuk menampung finish syrup untuk botol PET. Proses pembuatan finish syrup untuk botol RGB dan botol PET langkah yang dilakukan sama, namun jika pada botol PET dapat di handling dengan panel monitor. Sedangkan pada proses pembuatan finish syrup untuk botol RGB lebih manual. Jika memproduksi Sprite 24 unit maka simple finish syrup yang ditarik ke dalam finish tank sebanyak 7107 liter. Jumlah simple finish syrup yang akan ditarik dapat diketahui menggunakan rumus :

Volume penampungan simple syrup=

Keterangan :

kg gula = kg gula per unit; Sprite : 226, Fanta Strawberry : 272, Coke : 204 59,5 = brix simple syrup

Density simple syrup = 1.28251

(Sumber :The Coca-Cola Company)

Setelah mengetahui jumlah simple syrup yang akan ditarik, barulah consentrateyang telah dilarutkan di dalam tangki pelarut dimasukkan ke dalam

tangki finish syrup yang sudah terisi dengan simple syrup kemudian treated water dimasukkan ke tangki finish syrup. Jumlah penambahan treated water

untuk membuat finish syrup ini dapat diketahui menggunakan rumus : Volume air =

(Sumber :The Coca-Cola Company)

Ketika proses mixing finish syrup sudah selesai dilakukan pengecekan brix dengan alat DMA (Density Meter). Jika angka brix pada alat DMA (Density Meter)menunjukkan hasil yang kurang tepat pada brix sasaran untuk finish syrup, maka perlu ditambahkan air dengan menggunakan rumus:

Volume penambahan air =

(

Keterangan :

Unit consentrate = jumlah unit yang akan di produksi Faktor pengenceran = Coke : 7, Sprite : 8, Fanta Strawberry : 9

Gambar 27. Tangki Finish Syrup (Sumber : Dokumen Pribadi)

Gambar 28. Sight Glass (Sumber : Dokumen Pribadi)

Gambar 29. Main Panel dan Layar Monitor Handling pada Finish Tank untuk Botol PET

Setelah simple finish syrup ditarik dan dicampur dengan konsentrat, baru treated water dimasukkan menggunakan pipa yang diujungnya sudah dipasang strainer.

Strainer ini digunakan untuk menyaring treated water yang masuk agar finish

syrup yang dihasilkan bebas dari kotoran. Treated water yang ditambahkan saat

akan membuat 24 unit Sprite sebanyak 1850 liter. Kemudian tangki finish syrup ini di homogenkan dengan menggunakan agitator selama 15 menit. Setelah semua tercampur rata, dilakukan pengecekan brix menggunakan alat DMA (Density Meter). Setelah kadarbrix pada finish syrup memenuhi brix standar perusahaan, maka finish syrup siap digunakan dan di pompa masuk ke dalam tangki mixing pada masing-masing line produksi.

4.2.3. Proses Sanitasi dan CIP (Cleaning in Place) pada Syrup Making

CIP atau sanitasi ini merupakan proses terpenting untuk menjaga kebersihan dan sekaligus menerapkan sistem Good Manufacturing Practices (GMP). Diterapkannya GMP ini dapat menjadi pedoman bagi produsen dengan memenuhi persyaratan yang telah ditentukan agar menghasilkan produk yang memiliki kualitas tinggi dan aman dikonsumsi. Dengan menerapkan proses sanitasi ini dapat meminimalkan bahaya yang dapat muncul dari awal penerimaan bahan baku, produksi, pengemasan, penyimpanan, hingga pendistribusian ke konsumen. Proses sanitasi pada syrup makingini dilakukan saat akan memproduksi dan setelah memproduksi baik simple syrup, simple finish syrup, maupun finish syrup. Tujuan dilakukannya sanitasi ini agar kebersihan dan

kualitas dari syrup yang dihasilkan bisa memenuhi standar.Sanitasi ini ada beberapa langkah, yaitu 1 step yang terdiri dari bilas dengan treated water, 2 step yang terdiri dari bilas treated water lalu disemprot dengan hot water yang bersuhu 90°C, dan 5 step yang terdiri dari bilas treated water, disemprot hot water, kemudian disemprot soda caustic yang memiliki kadar 1,2 – 2%, kembali disemprot dengan hot water, lalu dibilas dengan treated water. Hot water ini diperoleh dari tangki hot water yang disirkulasi melewati

Gambar 30. Plate Heat Exchanger (PHE) (Sumber : Dokumen Pribadi)

Gambar 31. Tangki Hot Water (Sumber : Dokumen Pribadi)

Semua tangki dan pipa yang ada di dalam ruang syrup mixing ini disanitasi menggunakan 2 step yaitu dibilas dengan treated water lalu dibilas dengan hot waterpada suhu 90°C. Pada bagian dalam tangki dibilas menggunakan spray ball yang

43

5.1.Latar Belakang

Syrup merupakan salah satu bahan utama yang digunakan di PT. Coca-Cola Bottling

Indonesia Central Java. Syrup ini akan digunakan sebagai pemberi rasa manis pada produk yang dihasilkan. Bahan bakusyrup adalah gula rafinasi yang berasal dari berbagai produsen. Gula yang baru datang akan dianalisis di bagian Quality Assuranceyang bertujuan agar syrup yang di hasilkan memiliki kualitas yang baik

sehingga dapat meningkatkan kualitas dari produk minuman yang di produksi PT. Coca-Cola Bottling Indonesia Central Java. Selain pengecekan pada incoming gula, terdapat pengecekan lain seperti analisis mikroorganisme pada simple finish syrup yang dihasilkan, pengecekan brix simple syup dan finish syrup Sprite.

Finish syrup merupakan simple finish syrup yang sudah diberi consentratedan siap

ditarik ke line produksi untuk di mixing dengan treated water dan CO2

5.2.Tujuan

. Finish syrup ini juga akan dianalisis mutunya dengan cara dilakukan pengecekan pada brix, taste dan odor. Pengecekan pada brix simple syrup dan finish syrup Sprite ini dilakukan pada

bagian Syrup Mixing karena bagian ini adalah yang bertanggung jawab dalam proses produksi syrup. Sedangkan untuk analisis taste and odor pada finish syrup dilakukan oleh bagian Quality Assurance karena bagian ini yang bertanggung jawab dalam menjaga kualitas dari syrup yang di produksi. Analisa mutu pada simple syrup dan finish syrup Sprite ini sesuai standar perusahaan yaitu KORE (Coca-Cola Operational

Requirement). Dimana standar ini adalah standar yang diberikan oleh The Coca-Cola

Company untuk cabang perusahaan PT. Coca-Cola Bottling Indonesia.

5.3.Metode Pengecekan dan Analisa

5.3.1. Pengecekan Incoming Gula

Gula rafinasi ini diperoleh dari tiga produsen yaitu dari PT. Kebun Tebu Mas, PT. Sugar Labinta dan PT. Dharmapala. Ketika gula datang dari produsen tersebut dilakukan pengecekan agar gula yang datang sesuai dengan standar yang ditetapkan perusahaan. Standar perusahaan untuk melihat kualitas gula saat incoming yaitu kondisi kemasan,

appearance, foreign material, taste and odor, kondisi seal delivery, bau sesudah

pengasaman, sedimen dan microbiology test every 5th

Pengecekan kondisi kemasan ini dilakukan dengan cara melihat kemasan gula pada saat datang yang meliputi kondisi karung secara keseluruhan, apakah ada yang berlubang atau tidak. Standar spesifikasi untuk kondisi kemasan ini adalah baik dan utuh. Pengecekan appearance gula ini dilakukan dengan cara membandingkan penampakan sampel gula yang datang dari distributor dengan sampel gula control yang terdapat di ruangan QA. Perusahaan menetapkan standar spesifikasi untuk appearance gula adalah berbentuk kristal putih/granular. Untuk foreign material dilakukan dengan cara melihat pada sampel gula apakah terdapat benda-benda asing seperti kerikil, serutan kayu, atau yang lain. Standar spesifikasi untuk foreign material ini adalah bebas dari benda asing. Untuk pengecekan odor dilakukan melalui pengujian sampel control dengan cara sampel control dicium dengan indera penciuman. Kemudian dilakukan hal yang sama terhadap sampel gula yang akan diuji dan dilakukan pengulangan sebanyak 2 – 3x. selanjutnya untuk pengecekan taste dilakukan pengecekan secara organoleptik dan dibandingkan dengan sampel control. Standar spesifikasi untuk taste and odor ini adalah bebas dari rasa dan bau asing. Kemudian untuk kondisi seal delivery dilihat penampakannya apakah kondisi seal masih tertutup dengan rapat atau sudah terbuka. Standar spesifikasi untuk kondisi seal delivery ini adalah baik dan utuh. Untuk pengecekan bau pada pengasaman dilakukan dengan cara larutan brix gula 50°brix pada

batch. Pengecekan ini dilakukan

suhu kamar setelah dipastikan tidak ada kelainan pada bau. Ditambahkan 0,2 ml 75% w/v H3PO4 pada 50 ml larutan gula yang telah dibuat di dalam beaker glass 100 ml dan diaduk sampai homogen menggunakan Magnetic Stirer. Beaker glass ditutup dan dipanaskan dalam waterbath hingga mencapai suhu 30°C. Dilakukan pengujian bau secara organoleptik setiap 10 menit selama 30 menit. Standar spesifikasi untuk bau sesudah pengasaman adalah bebas dari bau asing. Sedangkan untuk pengecekan sedimen dilakukan dengan cara membran filter 8µm dengan neraca analis dan dinyatakan sebagai (a). 300 gram gula kristal dilarutkan dalam 300 ml aquadest yang telah dipanaskan ±80°C. Larutan gula dimasukkan ke dalam filter holder yang telah dipasang membran filter 8µm, kemudian dihisap dengan vaccum pump. Setelah tersaring semua, membran filter dibilas dengan aquadest yang telah dipanaskan sampai gula terlarut dan tersaring semua. Kemudian membran filter diambil dan dikeringkan di oven pada suhu 105°C selama 1 jam. Membran filter ditimbang dengan neraca analisis dan dinyatakan sebagai (b). Kandungan sedimen yang ada dihittung dengan menggunakan rumus:

(Sumber :The Coca-Cola Company)

Standar spesifikasi untuk pengecekan sedimen ini adalah 7 mg/kg. Setelah semua dilakukan pengecekan lalu dimasukkan ke dalam form incoming dan dinyatakan IN/OUT sesuai dengan hasil yang diperoleh. IN berarti gula tersebut lolos pengecekan sehingga bisa dijadikan bahan untuk proses produksi syrup, tetapi jika OUT berarti gula tersebut tidak lolos standar perusahaan dan harus dikembalikan kepada supplyer gula.

5.3.2. Pengecekan Brix Simple Finish Syrup

Erlenmeyer hilang seluruhnya. Kemudian Erlenmeyer diisi dengan sampel simple finish syrup dan dicek dengan menggunakan DMA (Density Meter). Erlenmeyer ini harus

terlindung dari tetesan air yang ada di ruang syrup agar tidak terkena tetesan air, karena jika terkena satu tetesan air maka kadarbrix akan berubah. Sebelum dicek kadarbrix, sampel syrup harus ditunggu beberapa saat agar gelembung yang ada berkurang atau bahkan hilang. Gelembung ini akan mempengaruhi kadar brix sehingga harus ditunggu beberapa saat agar kadar brix yang terbaca oleh alat DMA (Density Meter) bisa akurat. Setelah gelembung hilang, alat DMA (Density Meter) disuntikkan air sebagai pembilas agar sisa produk yang digunakan untuk pengecekan brix sebelumnya dapat hilang sehingga tidak akan mempengaruhi kadar brix yang terbaca. Pembilasan dengan air ini dilakukan sebanyak 3x. Setelah dilakukan pembilasan, sampel simple finish syrup disuntikkan ke alat DMA (Density Meter) sebanyak 2x kemudian ditunggu hingga angka brix pada alat DMA (Density Meter) konstan. Setelah konstan, alat DMA (Density Meter) dibilas lagi dengan menggunakan air sebanyak 3x pengulangan agar alat DMA (Density Meter) bersih dan bisa digunakan untuk pengecekan brix pada produk lain.

5.3.3. Pengecekan Brix Finish Syrup Sprite

Finish syrup Sprite yang sudah selesai di produksi dilakukan pengecekan kadarbrix-nya.

Pengecekan brix ini dilakukan dengan cara diambil beberapa ml sampel finish syrup. Sebelum proses pengambilan sampel, kran pada tangki finish syrup dibuka hingga finish syrup terbuang sebanyak beberapa ml agar sampel yang diambil benar-benar dari

tangki. Kemudian mengambil Erlenmeyer dan membilas Erlenmeyer tersebut dengan finish syrup selama 3x agar sisa air pembilas tidak mempengaruhi kadarbrix yang akan

ditunggu hingga angka brix pada alat konstan. Kadar brix dapat diketahui setelah angka brix pada alat konstan. Setelah selesai, alat DMA (Density Meter)kembali dibilas

dengan air sebanyak 3x dengan cara disuntikkan agar sampel tidak tersisa di alat dan bisa digunakan untuk pengecekan brix pada produk lainnya.

5.3.4. Analisis Mikrobiologi pada Sampel Simple Finish Syrup

Analisis mikrobiologi ini dilakukan pada sampel syrup yang sudah mengalami proses sterilisasi dengan menggunakan UV lamp. Tujuan dilakukannya proses analisis ini adalah untuk mengetahui jumlah kontaminan yang kira-kira masih bisa ada setelah syrup mengalami proses sterilisasi sehingga kualitas dari simple syrup bisa terjaga. Pada

analisis mikrobiologi untuk sampel simple finish syrup ini dilakukan dua uji, yaitu untuk menganalisis total count dan untuk menganalisis adanya yeast dan mold. Langkah-langkah untuk melakukan analisis mikrobiologi pada sampel simple finish syrup ini adalah :

a. Pembuatan Media Total

Bahan yang dibutuhkan untuk membuat media ini adalah media Total yaitu mTGE Broth Base Dehidrated, aquadest, dan aquadest steril yang merupakan aquadest hasil sterilisasi di autoklaf selama 15 menit pada suhu 121°C. Alat yang dibutuhkan adalah beaker glass, spatula, hot plate, Erlenmeyer, magnet stirrer, alumunium foil, petridish steril yang berisi pat, lampu spirtus, pinset,

diamati. Media Total ini siap digunakan untuk pengujian total count pada sampel simple finish syrup.

b. Pembuatan Media Yeast and Mold

Bahan yang dibutuhkan untuk membuat media ini adalah media Total yaitu mGreenYeast and Mold Broth Dehidrated, aquadest, dan aquadest steril yang merupakan aquadest hasil sterilisasi di autoklaf selama 15 menit pada suhu 121°C. Alat yang dibutuhkan adalah beaker glass, spatula, hot plate, Erlenmeyer, magnet stirrer, alumunium foil, petridish steril yang berisi pat, lampu spirtus, pinset, jarum suntik, korek api dan timbangan. Langkah yang pertama kali dilakukan untuk membuat media ini adalah media mGreen Yeastand Mold Broth Dehidrated ditimbang sebanyak 7,3 gram dan dilarutkan

ke dalam 100 ml aquadest kemudian diaduk hingga homogen. Setelah larut, larutan dimasukkan ke dalam botol lalu ditutup dan dilakukan sterilisasi di autoklaf pada suhu 121°C selama 15 menit. Setelah proses sterilisasi selesai, larutan di dinginkan pada suhu ruang. Setelah larutan dingin, media dimasukkan ke dalam petridish steril yang berisi pad dengan menggunakan jarum suntik ±1,5 ml agar semua bagian pad bisa terisi media agar mikroorganisme bisa tumbuh dan diamati. Media Yeast and Moldini siap digunakan untuk pengujian yeast and mold pada sampel simple finish syrup.

Setelah dilakukan pembuatan media untuk analisis mikrobiologi, selanjutnya dilakukan pengambilan sampel simple finish syrup dari buffer tank. Pengambilan sampel ini dilakukan secara steril yaitu dengan cara menyiapkan botol yang sudah disterilkan di dalam autoklaf pada suhu 121°C selama 15 menit.

Kemudian kran yang terdapat di buffer tank disterilkan dengan caracrushter tang dilapisi dengan handuk kemudian disemprot alcohol sampai semua bagian handuk basah oleh alcohol. Crushter tang dipanaskan dengan api sampai handuk terbakar. Handuk yang terbakar digunakan untuk mensterilkan bagian bawah kran dengan cara memanaskan pipa pengeluaran dari kran selama beberapa saat. Kemudian kran dibuka dan dibiarkan isi simple finish syrup yang terdapat di dalam buffer tank keluar dengan terus dipanaskan. Tujuan dari pengeluaran simple finish syrup ini agar sampel yang di dapatkan berasal dari dalam buffer tank sehingga hasil yang di dapatkan lebih akurat. Setelah simple finish syrup mengalir keluar selama beberapa menit, barulah diambil sampel simple finish syrup yang akan digunakan untuk pengujian mikrobiologi. Pengambilan sampel simple finish syrup ini juga dilakukan secara aseptis agar sampel yang diambil bebas dari kontaminasi mikroorganisme yang ada di sekitar buffer tank. Lalu dilakukan analisis mikrobiologi di laboratorium.

c. Pengujian Total dan Yeast and Mold pada Simple Finish Syrup

Alat yang digunakan untuk melakukan analisis mikrobiologi pada sampel simple finish syrup ini adalah filter holder stainless, pinset, lampu spirtus, korek api,

dan alat suntik. Sedangkan bahan yang digunakan adalah alcohol, Cellulose Nitrate Filter, dan sampel simple finish syrup.Analisa ini dilakukan di dalam

suatu ruangan khusus yang di dalamnya terdapat laminar air flow. Langkah pertama yang dilakukan adalah mensterilkan area laminar air flow dengan cara membersihkan bagian dalam dari laminar air flow dan disemprot dengan alcohol. Di dalam laminar air flow ini terdapat filter holder stainless yang akan

digunakan untuk menyaring sampel. Sebelum digunakan, filter holder stainless ini di sterilisasi dengan cara diberi air panas dan diberi vaccum pump. Setelah itu, membran filter yaitu Cellulose Nitrate Filter dimasukkan ke dalam filter holder secara aseptis yang terdapat di dalam laminar air flow. Lalu sampel

simple syrup dituangkan ke dalam filter holder sebanyak 10 ml, kemudian filter

holder ditutup dan sampel di filtrasi menggunakan vaccum pump. Setelah