DRAFT PAPER UISI JURNAL

Vol. 1, No. 1, Agustus 2021, P-ISSN xxx-xxxx, E-ISSN xxxx-xxxX

ANALISIS JUMLAH TENAGA KERJA PADA PROSES PRODUKSI HIJAB DENGAN METODE SIMULASI DISKRIT

(STUDI KASUS: UMKM AZ HIJAB, GRESIK)

Mellania Fitri Ariyanti1

1Universitas Internasional Semen Indonesia E-mail: mellaniaariyanti@gmail.com

ABSTRACT

The Covid-19 pandemic has made the existing sectors in the world experience a decline, but after the implementation of the new normal, all sectors began to improve, as was the case with SMEs AZ hijab. AZ Hijab is a hijab producer SME in Sukorejo Village, Gresik. The types of hijab produced are various types of Pashmina, Bergo, Shireen Instant, Instant Triangle and many other types of hijab.

UKM AZ Hijab is a type of business with the type of Make to Stock for online sales and Make to Order for wholesale sales. Workers at AZ Hijab have to work on more than one type of production process, plus the number of workers who are considered still not effective if there is a decrease or increase in demand. When demand increases and decreases in demand, the owner must hire and layoff workers so that the production process can run well. Therefore, this study aims to determine the effective average number of workers to cope with rising, normal and falling demand. This research will be completed by discrete event simulation method. In this study resulted in improvements in SMEs to reduce waiting time and processing time is to add 3 tailors. The addition of sewing workers can reduce waiting time by 0.20 hours with a total processing time of 49.1 hours.

Keywords: production process, determination of the number of workers, and discrete event simulation

ABSTRAK

Pandemi Covid-19 membuat sektor yang ada pada dunia mengalami penurunan, tetapi setelah diberlakukannya new normal semua sektor mulai membaik, Seperti halnya pada ukm AZ hijab . AZ Hijab merupakan ukm produsen hijab di Desa Sukorejo, Gresik. Jenis hijab yang diproduksi adalah berbagai jenis Pashmina, Bergo, Shireen Instan, Segitiga instan dan masih banyak jenis hijab lainnya. Ukm AZ Hijab adalah jenis usaha yang bertipe Make to Stock untuk penjualan online dan Make to Order untuk penjualan Grosiran. Tenaga kerja pada AZ Hijab harus mengerjakan lebih dari satu jenis proses produksi, ditambah dengan jumlah tenaga kerja yang dinilai masih belum efektif jika terjadi penurunan maupun peningkatan demand. Saat permintaan mengalami peningkatan dan penurunan permintaan pemilik harus melakukan hiring dan layoff tenaga kerja agar proses produksi dapat berjalan dengan baik. Oleh karena itu penelitian ini bertujuan untuk menentukan jumlah tenaga kerja rata-rata yang efektif untuk mengatasi permintaan naik, normal dan turun. Penelitian ini akan diselesaikan dengan metode simulasi kejadian diskrit. Pada penelitian ini menghasilkan perbaikan pada ukm untuk mengurangi waiting time dan waktu proses pengerjaan adalah dengan menambahkan 3 tenaga kerja

penjahit. Penambahan tenaga kerja jahit dapat mengurangi waiting time sebesar 0,20 jam dengan total waktu pengerjaan 49,1 jam.

Kata kunci: proses produksi, penentuan jumlah tenaga kerja, dan simulasi kejadian diskrit.

1. PENDAHULUAN ATAU LATAR BELAKANG

Pandemi COVID-19 telah menyerang seluruh dunia termasuk Indonesia. Hal tersebut berdampak besar disegala sektor tak terkecuali sektor perdagangan. Pemerintah berupaya mencegah penularan Covid-19 dengan memperlakukan PSBB (Pembatasan Sosial Berskala Besar). Angka penularan covid-19 mengalami penurunan namun tidak dapat secara langsung dapat menghentikan pandemi covid19. New normal merupakan strategi agar semua sektor dapat melakukan adaptasi untuk mempertahankan eksistensinya. Dengan adanya new normal dimana aktivitas kembali seperti biasanya tetapi tetap menerapkan protokol kesehatan membuat semua sektor khususnya sektor perdagangan mulai membaik.

Permintaan yang awalnya menurun pada saat penerapan program PSBB, kembali normal seperti sebelum adanya pandemi bahkan beberapa usaha mengalami lonjakan pada permintaanya melebihi permintaan sebelum masa pandemi. Meningkatnya permintaan membuat banyak perusahaan besar maupun Usaha Kecil Menengah (UKM) kesulitan memenuhi permintaan tersebut dikarenakan keterbatasan tenaga kerja manusia. Tenaga kerja merupakan faktor yang penting dalam menjamin kelancaran proses produksi. Untuk menjamin kelancaran perencanaan produksinya, perusahaan harus pintar-pintar memanfaatkan sumber daya yang dimiliki oleh para tenaga kerja. Sumber daya tenaga kerja harus dioptimalkan dengan baik agar perusahaan tidak mengalami kerugian.

Ketersediaan tenaga kerja dengan tingkat keterampilan yang memadai dan dengan jumlah yang tepat selalu menjadi tujuan dari pelaksanaan produksi itu sendiri, meskipun tidak melupakan faktor penting lainnya yang berpengaruh dalam proses produksi seperti mesin, peralatan dan lain sebagainya.

(Nurjannah, 2009.) Apabila terjadi kelebihan tenaga kerja maka akan terjadi kerugian karena pemborosan, sedangkan apabila terjadi kekurangan tenaga kerja maka mengakibatkan penumpukan pada proses tertentu. Bertambahnya biaya produksi biasanya disebabkan oleh penambahan tenaga kerja disaat sumber daya manusia tidak mencukupi pada permintaan produksi yang meningkat, untuk mengatasi permasalahan tersebut maka perlu menentukan waktu standar bagi tenaga kerja. Menentukan waktu standard dapat bertujuan untuk mengetahui jumlah tenaga kerja yang optimal pada sebuah perusahaan (Sitorus, 2017.) Permasalahan tersebut juga dialami oleh produsen hijab. Salah satu produsen hijab yang berlokasi di Kecamatan Bungah Kabupaten Gresik adalah AZ hijab.

AZ Hijab memproduksi berbagai macam jenis hijab, jenis hijab yang diproduksi pada AZ Hijab diantaranya yaitu pashmina ceruty, bergo, shireen instan, segitiga instan dan masih banyak jenis hijab

lainnya. Jenis hijab yang digunakan sebagai objek penelitian adalah pashmina rampel, pashmina ceruty, pashmina pet, pashmina square dan bergo, kelima jenis tersebut terpilih berdasarkan banyaknya jumlah yang diproduksi selama periode Januari – Februari 2021. Ukm AZ Hijab adalah jenis usaha yang bertipe Make to Stock untuk penjualan online dan Make to Order untuk penjualan Grosiran. Proses pengerjaan untuk permintaan produk yang bersifat make to stock dan make to order dilakukan secara bersamaan.

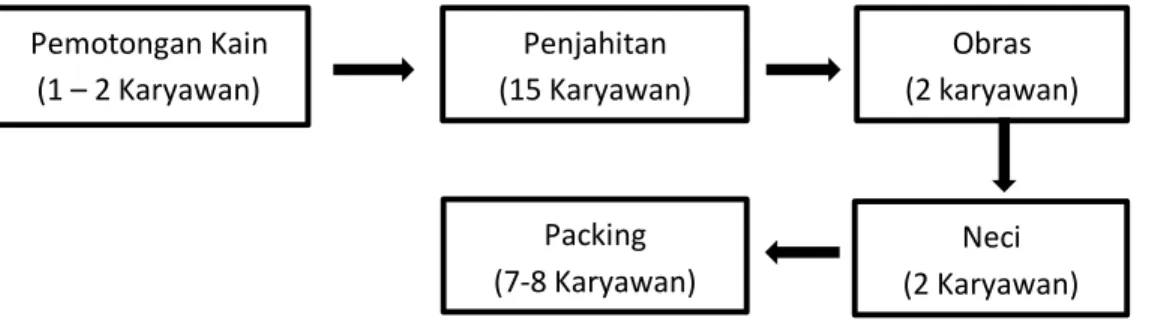

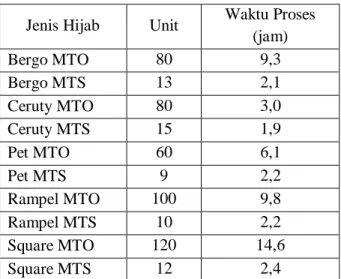

Proses produksi hijab pada AZ hijab masih dilakukan secara manual sehingga proses produksi tidak terlepas dari tenaga kerja manusia. Pada UKM AZ Hijab mempunyai beberapa proses dalam pembuatan hijab, proses produksi tersebut secara garus besar akan dijelaskan pada gambar dibawah ini.

(Sumber : Observasi Lapangan)

Proses pemotongan kain dilakukan oleh 1 hingga 2 tenaga kerja tergantung jenis produk yang akan diproduksi. Proses penjahitan pada AZ Hijab membutuhkan waktu satu sampai dua hari untuk menjahit sebanyak 80 hingga 100 unit dan dilakukan oleh tenaga kerja dikediaman masing-masing.

Sedangkan untuk proses neci dan obres masing-masing dikerjakan 1 tenaga kerja. Proses packing dilakukan setelah semua proses selesai dan dilakukan oleh semua tenaga kerja. Permasalahan yang ada pada Ukm AZ hijab adalah bahwa Az hijab belum mengetahui letak dimana proses yang menyebabkan ketidakseimbangan kerja yang mengharuskan tenaga kerja di proses produksi lainnya melakukan pekerjaan yang mengalami penumpukan. Permasalahan ini mengakibatkan banyaknya pesanan yang mengalami keterlambatan pengiriman dan tidak maksimal dalam penemenuhan permintaan yang dapat menyebabkan menurunnya service level customer dimana hal tersebut sangat berpengaruh kepada preferensi customer terhadap produk AZ Hijab. Ditambah lagi dengan permintaan yang melonjak sejak diberlakukannya new normal.

Sitorus, E (2017) telah melakukan penelitian terkait dengan permasalahan optimasi jumlah tenaga kerja berdasarkan waktu standard di perusahaan swasta yang bergerak dalam bidang industri pembuatan kertas rokok (cigarette paper) dalam bentuk bobbin dan ream dengan menggunakan

Gambar 1.1 Alur Proses Produksi

Pemotongan Kain (1 – 2 Karyawan)

Penjahitan (15 Karyawan)

Obras (2 karyawan)

Neci (2 Karyawan) Packing

(7-8 Karyawan)

perhitungan waktu standar hasil yang didapatkan dari perbandingan jumlah tenaga kerja dengan menggunakan waktu standar adalah diperoleh jumlah tenaga kerja sebanyak 15 orang, sedangkan pada kondisi eksisting terdapat 13 tenaga kerja. Pada kondisi eksisting jumlah tenaga kerja pada bagian pembukusan lembaran kertas rokok terdapat 9 orang namun dari perhitungan waktu standar tenaga kerja yang seharusnya di bagian membungkus lembaran kertas rokok sebanyak 11 orang.

Sedangkan penelitian terdahulu mengenai permasalahan Penentuan Jumlah Karyawan yang Optimal Pada Penanaman Lahan Kelapa Sawit dengan menggunakan metode Work Load Analysis (WLA) di PT. Bumi Palma Kabupaten Indragiri Hilir Riau oleh Wardah, S dan Adrian, N Iswanto (2017) diperoleh beban fisik dari 6 orang pekerja yaitu 113,61%, 121,15%, 122,17%, 124,06%, 101,24%, 74,65%, disamping itu jumlah karyawan yang optimal dengan didapat penambahan karyawan yang optimal yaitu dengan penambahan sebanyak 2. Diniaty, D dan Ariska, I (2017) melakukan penelitian mengenai penentuan jumlah tenaga kerja berdasarkan waktu standar dengan metode work sampling Di Stasiun Repair Overhoul Gearbox PT. IMECO Inter Sarana menunjukkan hasil dari perhitungan adalah waktu standar untuk operator yang didapat pada Repair Overhoul Gearbox adalah sebesar 1328 menit sedangkan untuk waktu total produktifnya didapat 14714,24 menit dan jam kerja produktif sebesar 12798 menit, sehingga didapatkan hasil jumlah tenaga kerja sebesar 1,14. Dalam penelitian selanjutnya yang mengeinai optimasi jumlah operator dengan metode simulasi arena pada Stasiun kerja pengecatan Sheet Metal Fabrication oleh Prasetyo, H., dan Liquiddanu, E (2018) mengatakan bahwa pendekatan simulasi ini merupakan metode yang disarankan untuk digunakan dalam permasalahan yang sulit ditentukan fungsi matematisnya. Dan hasil perhitungan menunjukkan bahwa dari banyaknya solusi sistem, mulai dari sistem pada kondisi existing hingga solusi ke IV didapatkan solusi sistem yang paling optimal ada pada sistem III dengan jumlah operator merekomendasikan sebanyak dua orang.

Dari penelitian-penelitian sebelumnya dengan berbagai macam metode maka salah satu metode dari banyaknya metode yang dapat digunakan untuk menentukan jumlah tenaga kerja optimal adalah dengan menggunakan metode simulasi diskrit karena permasalahan pada proses produksi yang kompleks dimana tenaga kerja pada AZ Hijab harus mengerjakan lebih dari satu jenis proses produksi dan tenaga kerja mempunyai kemampuan untuk bekerja lintas mesin, ditambah dengan jumlah tenaga kerja yang dinilai masih belum efektif jika terjadi penurunan maupun peningkatan demand. Saat terjadi peningkatan atau penurunan permintaan pemilik harus melakukan hiring dan melakukan layoff untuk tetap menjaga kelancaran proses produksi. Penelitian ini berfokus pada menganalisa waktu standar beserta menganalisis jumlah tenaga kerja rata-rata yang efektif untuk proses produksi di ukm AZ Hijab dengan menggunakan metode pendekatan simulasi kejadian diskrit. Dengan adanya penelitian ini diharapkan dapat membantu AZ Hijab dalam menentukan jumlah tenaga kerja optimal agar dapat memenuhi

penesanan secara maksimal disaat permintaan mengalami penurunan maupun peningkatan dan bisa meningkatkan pendapatan usaha.

Pandemi COVID-19 telah menyerang seluruh dunia termasuk Indonesia. Hal tersebut berdampak besar disegala sektor tak terkecuali sektor perdagangan. Pemerintah berupaya mencegah penularan Covid-19 dengan memperlakukan PSBB (Pembatasan Sosial Berskala Besar). Angka penularan covid-19 mengalami penurunan namun tidak dapat secara langsung dapat menghentikan pandemi covid19. New normal merupakan strategi agar semua sektor dapat melakukan adaptasi untuk mempertahankan eksistensinya. Dengan adanya new normal dimana aktivitas kembali seperti biasanya tetapi tetap menerapkan protokol kesehatan membuat semua sektor khususnya sektor perdagangan mulai membaik.

Permintaan yang awalnya menurun pada saat penerapan program PSBB, kembali normal seperti sebelum adanya pandemi bahkan beberapa usaha mengalami lonjakan pada permintaanya melebihi permintaan sebelum masa pandemi. Meningkatnya permintaan membuat banyak perusahaan besar maupun Usaha Kecil Menengah (UKM) kesulitan memenuhi permintaan tersebut dikarenakan keterbatasan tenaga kerja manusia. Tenaga kerja merupakan faktor yang penting dalam menjamin kelancaran proses produksi. Untuk menjamin kelancaran perencanaan produksinya, perusahaan harus pintar-pintar memanfaatkan sumber daya yang dimiliki oleh para tenaga kerja. Sumber daya tenaga kerja harus dioptimalkan dengan baik agar perusahaan tidak mengalami kerugian.

Ketersediaan tenaga kerja dengan tingkat keterampilan yang memadai dan dengan jumlah yang tepat selalu menjadi tujuan dari pelaksanaan produksi itu sendiri, meskipun tidak melupakan faktor penting lainnya yang berpengaruh dalam proses produksi seperti mesin, peralatan dan lain sebagainya.

(Nurjannah, 2009.) Apabila terjadi kelebihan tenaga kerja maka akan terjadi kerugian karena pemborosan, sedangkan apabila terjadi kekurangan tenaga kerja maka mengakibatkan penumpukan pada proses tertentu. Bertambahnya biaya produksi biasanya disebabkan oleh penambahan tenaga kerja disaat sumber daya manusia tidak mencukupi pada permintaan produksi yang meningkat, untuk mengatasi permasalahan tersebut maka perlu menentukan waktu standar bagi tenaga kerja. Menentukan waktu standard dapat bertujuan untuk mengetahui jumlah tenaga kerja yang optimal pada sebuah perusahaan (Sitorus, 2017.) Permasalahan tersebut juga dialami oleh produsen hijab. Salah satu produsen hijab yang berlokasi di Kecamatan Bungah Kabupaten Gresik adalah AZ hijab.

AZ Hijab memproduksi berbagai macam jenis hijab, jenis hijab yang diproduksi pada AZ Hijab diantaranya yaitu pashmina ceruty, bergo, shireen instan, segitiga instan dan masih banyak jenis hijab lainnya. Jenis hijab yang digunakan sebagai objek penelitian adalah pashmina rampel, pashmina ceruty, pashmina pet, pashmina square dan bergo, kelima jenis tersebut terpilih berdasarkan banyaknya jumlah

yang diproduksi selama periode Januari – Februari 2021. Ukm AZ Hijab adalah jenis usaha yang bertipe Make to Stock untuk penjualan online dan Make to Order untuk penjualan Grosiran. Proses pengerjaan untuk permintaan produk yang bersifat make to stock dan make to order dilakukan secara bersamaan.

Proses produksi hijab pada AZ hijab masih dilakukan secara manual sehingga proses produksi tidak terlepas dari tenaga kerja manusia. Pada UKM AZ Hijab mempunyai beberapa proses dalam pembuatan hijab, proses produksi tersebut secara garus besar akan dijelaskan pada gambar dibawah ini.

(Sumber : Observasi Lapangan)

Proses pemotongan kain dilakukan oleh 1 hingga 2 tenaga kerja tergantung jenis produk yang akan diproduksi. Proses penjahitan pada AZ Hijab membutuhkan waktu satu sampai dua hari untuk menjahit sebanyak 80 hingga 100 unit dan dilakukan oleh tenaga kerja dikediaman masing-masing.

Sedangkan untuk proses neci dan obres masing-masing dikerjakan 1 tenaga kerja. Proses packing dilakukan setelah semua proses selesai dan dilakukan oleh semua tenaga kerja. Permasalahan yang ada pada Ukm AZ hijab adalah bahwa Az hijab belum mengetahui letak dimana proses yang menyebabkan ketidakseimbangan kerja yang mengharuskan tenaga kerja di proses produksi lainnya melakukan pekerjaan yang mengalami penumpukan. Permasalahan ini mengakibatkan banyaknya pesanan yang mengalami keterlambatan pengiriman dan tidak maksimal dalam penemenuhan permintaan yang dapat menyebabkan menurunnya service level customer dimana hal tersebut sangat berpengaruh kepada preferensi customer terhadap produk AZ Hijab. Ditambah lagi dengan permintaan yang melonjak sejak diberlakukannya new normal.

Sitorus, E (2017) telah melakukan penelitian terkait dengan permasalahan optimasi jumlah tenaga kerja berdasarkan waktu standard di perusahaan swasta yang bergerak dalam bidang industri pembuatan kertas rokok (cigarette paper) dalam bentuk bobbin dan ream dengan menggunakan perhitungan waktu standar hasil yang didapatkan dari perbandingan jumlah tenaga kerja dengan menggunakan waktu standar adalah diperoleh jumlah tenaga kerja sebanyak 15 orang, sedangkan pada

Gambar 1.2 Alur Proses Produksi

Pemotongan Kain (1 – 2 Karyawan)

Penjahitan (15 Karyawan)

Obras (2 karyawan)

Neci (2 Karyawan) Packing

(7-8 Karyawan)

kondisi eksisting terdapat 13 tenaga kerja. Pada kondisi eksisting jumlah tenaga kerja pada bagian pembukusan lembaran kertas rokok terdapat 9 orang namun dari perhitungan waktu standar tenaga kerja yang seharusnya di bagian membungkus lembaran kertas rokok sebanyak 11 orang.

Sedangkan penelitian terdahulu mengenai permasalahan Penentuan Jumlah Karyawan yang Optimal Pada Penanaman Lahan Kelapa Sawit dengan menggunakan metode Work Load Analysis (WLA) di PT. Bumi Palma Kabupaten Indragiri Hilir Riau oleh Wardah, S dan Adrian, N Iswanto (2017) diperoleh beban fisik dari 6 orang pekerja yaitu 113,61%, 121,15%, 122,17%, 124,06%, 101,24%, 74,65%, disamping itu jumlah karyawan yang optimal dengan didapat penambahan karyawan yang optimal yaitu dengan penambahan sebanyak 2. Diniaty, D dan Ariska, I (2017) melakukan penelitian mengenai penentuan jumlah tenaga kerja berdasarkan waktu standar dengan metode work sampling Di Stasiun Repair Overhoul Gearbox PT. IMECO Inter Sarana menunjukkan hasil dari perhitungan adalah waktu standar untuk operator yang didapat pada Repair Overhoul Gearbox adalah sebesar 1328 menit sedangkan untuk waktu total produktifnya didapat 14714,24 menit dan jam kerja produktif sebesar 12798 menit, sehingga didapatkan hasil jumlah tenaga kerja sebesar 1,14. Dalam penelitian selanjutnya yang mengeinai optimasi jumlah operator dengan metode simulasi arena pada Stasiun kerja pengecatan Sheet Metal Fabrication oleh Prasetyo, H., dan Liquiddanu, E (2018) mengatakan bahwa pendekatan simulasi ini merupakan metode yang disarankan untuk digunakan dalam permasalahan yang sulit ditentukan fungsi matematisnya. Dan hasil perhitungan menunjukkan bahwa dari banyaknya solusi sistem, mulai dari sistem pada kondisi existing hingga solusi ke IV didapatkan solusi sistem yang paling optimal ada pada sistem III dengan jumlah operator merekomendasikan sebanyak dua orang.

Dari penelitian-penelitian sebelumnya dengan berbagai macam metode maka salah satu metode dari banyaknya metode yang dapat digunakan untuk menentukan jumlah tenaga kerja optimal adalah dengan menggunakan metode simulasi diskrit karena permasalahan pada proses produksi yang kompleks dimana tenaga kerja pada AZ Hijab harus mengerjakan lebih dari satu jenis proses produksi dan tenaga kerja mempunyai kemampuan untuk bekerja lintas mesin, ditambah dengan jumlah tenaga kerja yang dinilai masih belum efektif jika terjadi penurunan maupun peningkatan demand. Saat terjadi peningkatan atau penurunan permintaan pemilik harus melakukan hiring dan melakukan layoff untuk tetap menjaga kelancaran proses produksi. Penelitian ini berfokus pada menganalisa waktu standar beserta menganalisis jumlah tenaga kerja rata-rata yang efektif untuk proses produksi di ukm AZ Hijab dengan menggunakan metode pendekatan simulasi kejadian diskrit. Dengan adanya penelitian ini diharapkan dapat membantu AZ Hijab dalam menentukan jumlah tenaga kerja optimal agar dapat memenuhi penesanan secara maksimal disaat permintaan mengalami penurunan maupun peningkatan dan bisa meningkatkan pendapatan usaha.

2. DASAR TEORI DAN ATAU METODE PENELITIAN 2.1 Proses Produksi

Setiap perusahaan manufaktur barang dan jasa pasti memiliki proses produksi untuk memproduksi barang dan jasa tersebut. Perusahaan mengaharapkan dengan diberlakukannya proses produksi dapat menggapai target yang telah ditentukan sebelumnya secara optimal dengan memanfaatkan sumber daya yang ada secara efektif dan efisien. Proses produksi terdiri dari dua kata yakni Proses dan Produksi, proses sendiri memiliki pengertian yaitu suatu cara, metode dan teknik bagaimana sesungguhnya sumber-sumber tenaga kerja, mesin, bahan, dan dana yang ada diubah untuk memperoleh suatu hasil (Herawati dan Mulyani, 2016). Sedangkan produksi sendiri adalah kegiatan untuk menciptakan atau menambahkan kegunaan barang atau jasa (Assauri, 2008). Proses produksi memiliki pengertian dari beberapa ahli. Menurut Ahyari (2005) proses produksi adalah Proses produksi merupakan suatu cara, metode maupun teknik bagaimana kegiatan penciptaan faedah baru atau penambahan faedah tersebut dilaksanakan. Proses produksi menurut Yamit (2011) adalah proses pengubahan (transformasi) dari bahan atau komponen (input) menjadi produk lain yang mempunyai nilai lebih tinggi atau dalam proses terjadi penambahan nilai. Sedangkan menurut Assoury (2008) pengertian produksi adalah kegiatan mentranspormasikan masukan (input) menjadi keluaran (output), tercakup semua aktifitas atau kegiatan menghasilkan barang dan jasa, serta kegiatan-kegiatan lain yang mendukung atau usaha untuk menghasilkan produksi tersebut. Berdasarkan beberapa pengertian diatas maka dapat disimpulkan bahwa proses produksi adalah cara, metode atau teknik yang digunakan untuk mengubah bahan baku sebagai (input) menjadi sebuah produk jadi (output) yang memiliki nilai lebih dengan melewati beberapa aktivitas dan didukung beberapa faktor seperti mesin dan tenaga kerja. Proses produksi dinilai memakan biaya paling banyak dari proses-proses pada bisnis lainnya, untuk menghemat biaya produksi tentunya perusahaan harus pintar-pintar menentukan proses produksi yang optimal dan sesuai dengan jenis produk yang akan dihasilkan.

2.2 Jenis-jenis Simulasi

Menurut Kelton (2009) simulasi dapat dibedakan menjadi beberapa jenis, yaitu:

1. Statis dan Dinamis

Perbedaan dari kedua simulasi yaitu ada pada pengaruh waktu. Pada simulasi statis perubahan parameter tidak berdasarkan pada waktu. Sedangkan pada simulasi dinamis, perubahan parameter berubah mengikuti waktu. Model operasional lebih banyak mengikuti model simulasi dinamis.

2. Kontinyu dan Diskrit

Simulasi kontinyu dan diskrit dibedakan berdasarkan perubahan status dari sistem terhadap waktu. Pada simulasi kontinyu perubahan status terjadi secara kontinyu dalam kurun waktu tertentu. Sedangkan pada simulasi diskrit perubahan terjadi hanya pada titik-titik waktu tertentu.

3. Deterministik dan stokastik

Simulasi deterministik dan stokastik dapat terlihat dari karakteristik dari nilai data input.

Simulasi dikatakan deterministik apabila tidak memiliki input bersifat random. Apabila memiliki input random maka simulasi tersebut adalah stokastik.

2.3 Simulasi Kejadian Diskrit

Menurut Law, dkk (2000) simulasi adalah sebuah aplikasi untuk mempresentasikan sebuah aktivitas dari suatu sistem nyata, yang biasanya dilakukan pada komputer dengan perangkat lunak tertentu. Simulasi kejadian diskrit merupakan pendekatan simulasi dimana perubahan status pada model simulasi terjadi pada titik-titik tertentu pada suatu waktu yang dipicu oleh sebuah kejadian (event) tertentu (Siswanto dkk, 2017). Menurut Supiranto dkk (2018) Discrete Event Simulation (DES) adalah suatu proses perilaku sistem yang kompleks dan memiliki urutan yang teratur dari peristiwa yang telah didefinisikan dengan baik. Dikatakan Discrete karena terjadi apabila ada event. Definisi Event dalam DES menggambarkan sebuah sistem atau aliran proses, aliran proses adalah suatu urutan kejadian yang berfungsi menjalakan simulasi sehingga event akan menciptakan keterlambatan dalam simulasi untuk mereplika satu lintasan waktu kejadian yang memicu pada kejadian kondisional (Muhammad dan Suryani, 2018). Kejadian yang biasanya terdapat dalam simulasi adalah kedatangan sebuah entitas ke sebuah stasiun kerja, kegagalan resource, selesainya sebuah aktivitas, dan akhir sebuah shift. Discrete Event Simulation (DES) memiliki kemampuan dalam memodelkan sistem yang bersifat kompleks, dinamis, diskrit dan stokastik (Simorangkir dan Manik, 2020).

Langkah-langkah penyelesaian menggunakan simulasi secara pokok agar proses simulasi dapat berjalan dengan baik menurut J. Bank, et.al (2005) adalah sebagai berikut :

1. Formulasi masalah dan tujuan. memastikan bahwa masalah yang dijelaskan dipahami dengan jelas sedangkan tujuan menunjukkan pertanyaan yang harus dijawab dengan simulasi.

2. Perancangan model. Mengabtraksikan fitur-fitur penting daari suatu masalah.

3. Pengumpulan data. identifikasi data yang diperlukan oleh model sesuai dengan tujuan pembuatan model.

4. Terjemahan model. Sebagian besar sistem dunia nyata menghasilkan model yang memerlukan banyak penyimpanan informasi dan komputasi, sehingga model tersebut harus dimasukkan ke dalam format yang dapat dikenali komputer.

5. Verifikasi. Proses pengecekan terhadap model apakah bekerja dengan baik.

6. Validasi. proses interatif untuk membandingkan model terhadap perilaku sistem aktual dan menggunakan perbedaan antara keduanya, dan wawasan yang diperoleh, untuk menyempurnakan model. proses ini diulangi sampai akurasi model dinilai dapat diterima.

7. Desain eksperimen. Untuk setiap desain sistem yang disimulasikan, keputusan perlu dibuat tentang lamanya periode inisialisasi, lamanya simulasi berjalan, dan jumlah replikasi yang akan dibuat untuk setiap proses.

8. Dokumentasi dan pelaporan. Ada dua jenis dokumentasi: program dan kemajuan.

Dokumentasi program diperlukan karena berbagai alasan. Jika program akan digunakan lagi oleh analis yang sama atau berbeda, mungkin perlu untuk memahami bagaimana program beroperasi.

9. Implementasi. Penerapan model pada sistem, keberhasilan tahap ini tergantung seberapa baik langkah sebelumnya dilakukan.

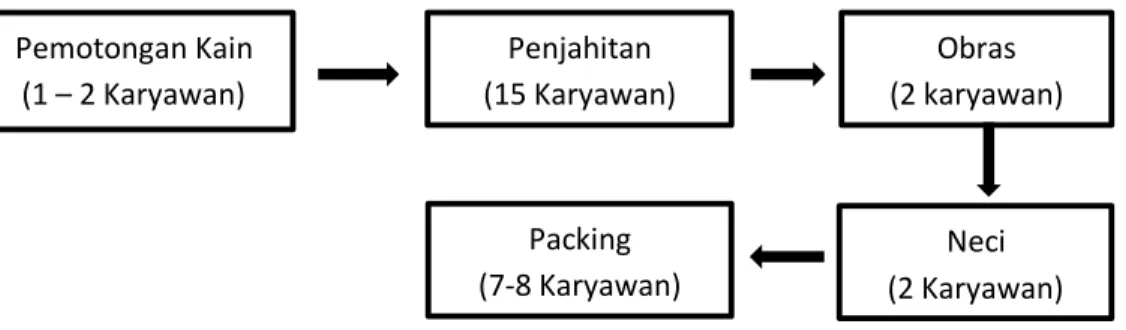

2.4 Activity Diagram Cycle (ACD)

Menurut Nurhadi, dkk (2017) Activity cycle diagram (ACD) adalah salah satu cara yang dipakai untuk memodelkan interaksi dari suatu entity pada sistem dengan struktur antrian yang cukup besar dan dominan. Activity cycle diagram (ACD) dilengkapi dengan gambar-gambar yang mampu mendeskripsikan interaksi-interaksi antara entity dan mampu menggambarkan kondisi sistem dari tiap entity, selain itu ACD mampu menunjukan cara kerja dari suatu sistem. Terdapat beberapa ketentuan dasar pada saat menggambar Activity cycle diagram (ACD), yaitu :

a. Tiap entitas dan resource harus memiliki siklus aktifitas b. Tiap siklus terdiri dari aktifitas dan antrian

c. Aktifitas dan antrian bergantian pada suatu siklus

d. Aktifitas disimbolkan dengan persegi dan antrian dengan lingkaran e. Siklus tertutup

Dalam ACD, simbol lingkaran menggambarkan status diam atau menunggu atau mengantri sampai dengan kejadian berikutnya, sedangkan simbol persegi menggambarkan status aktif pada komponen.

Berikut ini adalah simbol simbol yang digunakan pada Activity cycle diagram (ACD) :

(Sumber : Nurhadi, dkk 2017) 2.5 Verifikasi dan Validasi

Kesalahan kerap terjadi pada saat pembuatan model. Sistem ril harus diterjemahkan ke dalam model konseptual yang kemudian akan dirubah lagi menjadi model simulasi. Verifikasi dan validasi ini dibuat untuk mengurangi atau hingga dapat menghilangkan kesalahan pada saat pembuatan model.

a. Verifikasi

Verifikasi merupakan proses pemeriksaan apakah model program komputer simulasi berjalan sesuai dengan yang diinginkan atau secara gampang verifikasi digunakan untuk memeriksa penerjemahan model konseptual ke dalam bahasa pemograman secara benar (Santini, 2010).

: Baris/Antrian

: Aktivitas

: Arah atau urutan aktivitas

Kedatangan

Pelayanan Waktu

Tunggu

Pintu Masuk/

Keluar

Gambar 2.3 Contoh Activity cycle diagram (ACD)

b. Validasi

Sebelum dilakukan validasi terlebih dahulu melakukan replikasi dengan tujuan untuk menghasilkan beberapa sampel dan untuk mendapatkan perkiraan yang lebih baik dalam meningkatkan performa kinerja. Untuk mengurangi variansi maka simulasi harus dilakukan sebanyak n kali replikasi, dan untuk mendapatkan nilai n maka perlu dilakukan replikasi awal n0 yaitu sebanyak 10 kali replikasi. (Sugiarto dan Buliali, 2012.) Jika sebuah model tidak memiliki perbedaan yang signifikan dengan sistem rill pada setiap ukuran kinerja sistem maka mdel tersebut dapat dikatakan valid secara kuantitatif (Amri dkk, 2013).

Menurut Siswanto (2006) Penjelasan mengenai uji validasi model simulasi sebagai berikut :

1. Uji Kesamaan Dua Variansi

Asumsi yang digunakan pada uji kesamaan dua rata-rata di atas adalah kedua pupulasi mempunyau variasi yang sama. Agar hasil uji kesamaan dua rata-rata yang dilakukan benar, maka diperlukan suatu kepastian bahwa asumsi tentang persamaan dua variansi terpenuhi.

Hipotesis nol diuji dengan :

𝐹 =𝑆12

𝑆22 (2.1)

H0 diterima jika :

𝐹1− ∝ 2⁄ , 𝑛1− 1, 𝑛2− 1 ≤ 𝐹 ≤ 𝐹1∝

⁄ , 𝑛2 1− 1, 𝑛2− 1

2. Uji Kesamaan Dua Rata-Rata

Pada uji kesamaan rata-rata ini jika hasil yang diperoleh menyatakan bahwa kedua nilai rata-rata tidak berbeda secara signifikan, maka dapat disimpulkan bahwa model memiliki validitas yang cukup untuk menggambarkan parameter sistem eksisting.

Hipotesis nol diuji dengan :

𝐻0: 𝜇1= 𝜇2 𝐻1: 𝜇1 ≠ 𝜇2

𝑡 = 𝑥̅̅̅̅−𝑥1 ̅̅̅̅2

𝑆𝑝√1 𝑛1+1

𝑛2

(2.2)

𝑆𝑝2 =(𝑛1−1)𝑆1𝑛 2+(𝑛2−1)𝑆22

1+𝑛2−2 (2.3)

Dengan : 𝑥1

̅̅̅ = nilai rata-rata parameter sistem rill 𝑥2

̅̅̅ = nilai rata-rata parameter model simulasi S1 = standar deviasi parameter sistem rill S2 = standar deviasi parameter model simulasi n1 = banyak data parameter sistem rill

n2 = banyak data parameter model simulasi H0 diterima jika :

−𝑡 ∝ 2⁄ , 𝑛1+ 𝑛2− 2 ≤ 𝑡𝑡𝑒𝑠𝑡≤ 𝑡 ∝ 2⁄ , 𝑛1+ 𝑛2− 2

3. Uji Kecocokan Model Simulasi

Pada uji kali ini ditujukan untuk menguji apakah frekuensi pengamatan (sistem rill) kontribusi dengan frekuensi harapan yang dihasilkan oleh model simulasi. Uji yang digunakan sama dengan uji beda pendugaan distribusi probabilitas adalah Uji Chi-Square dan Uji Kolmogorov-Smirnov.

Jika dari tiga uji diatas Ho diterima, maka dapat disimpulkan bahwa model simulasi yang dapat dibuat memiliki validitas yang cukup untuk menggambarkan sistem rill yang diamati.

Dengan demikian maka model simulasi yang dibuat dapat digunakan untuk analisis lebih lanjut guna mengetahui perilaku sistem rill dan kemungkinan pengembangan model bagi peningkatan performansi dan perancangan sistem yang optimal.

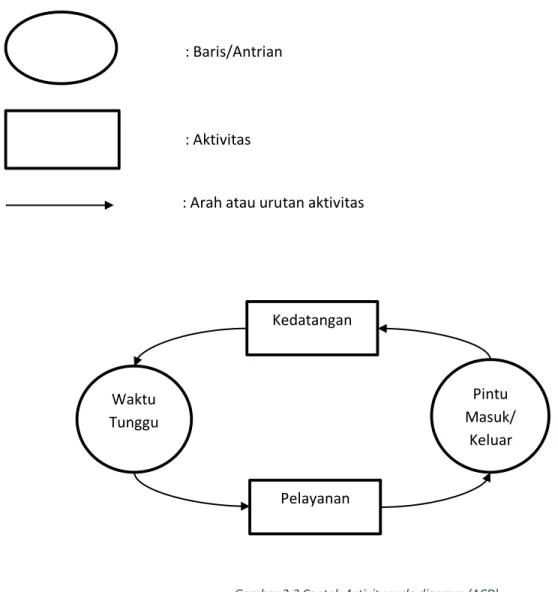

3. HASIL DAN PEMBAHASAN 3.1 Analisis Simulasi Kondisi Eksisting

Nilai throughput merupakan jumlah permintaan yang dapat diselesaikan oleh proses produksi pada ukm hijab. Dalam proses running model simulasi denggan menggunakan periode 30 hari atau 1 bulan, akan tetapi periode waktu tersebut belum dapat menyelesaikan semua permintaan hijab. Maka periode ditambah menjadi 33 hari dengan penambahan 1 jam lembur. Periode tersebut dapat mneyelesaikan 499 unit pesanan hijab, dengan jumlah pada masing-masing jenis hijab dapat dilihat pada grafik di bawah ini.

Table 3.1 Rekap Hasil Model Simulasi Jenis Hijab Unit Waktu Proses

(jam)

Bergo MTO 80 9,3

Bergo MTS 13 2,1

Ceruty MTO 80 3,0

Ceruty MTS 15 1,9

Pet MTO 60 6,1

Pet MTS 9 2,2

Rampel MTO 100 9,8

Rampel MTS 10 2,2

Square MTO 120 14,6

Square MTS 12 2,4

Dari Tabel 5.1 menunjukkan bahwa jumlah unit hijab bergo tipe pesanan make to order (MTO) yang dapat dipenuhi adalah sebesar 80 unit hijab, begitu juga dengan jumlah unit hijab pashmina ceruty tipe pesanan make to order (MTO) yang dapat dipenuhi adalah 80 unit hijab. Lebih sedikit dari jumlah unit dari hijab bergo dan pashmina ceruty, pashmina pet tipe pesanan make to order (MTO) hanya memiliki 60 unit hijab yang dapat dipenuhi, hal tersebut dikarenakan permintaan hijab pashmina pet MTO lebih sedikit dari jenis hijab lainnya. Selanjutnya untuk jenis hijab pashmina rampel tipe pesanan make to order (MTO) memiliki 100 unit yang dapat dipenuhi ole ukm, dan untuk jenis hijab terakhir adalah pashmina square tipe pesanan make to order (MTO) yang memiliki jumlah unit terpenuhi tertinggi yaitu sebesar 120 unit hijab. Untuk tipe pesanan make to stock (MTS) hijab jenis pashmina ceruty memiliki 15 unit terpenuhi, jenis hijab bergo memiliki 13 unit hijab terpenuhi, hijab pashmina pet mempunyai 9 unit terpenuhi, hijab jenis pashmina rampel mempunyai 10 unit hijab terpenuhi, dan yang terakhir yaitu hijab jenis pashmina square dengan 12 unit hijab terpenuhi. Pada hasil running model simulasi kondisi eksisting menunjukkan total waktu proses untuk hijab jenis bergo dengan tipe pesanan make to order (MTO) adalah sebesar 9,3 jam, sedangkan untuk tipe pesanan yang make to stock (MTS) membutuhkan waktu sebesar 2,1 jam. Selanjutnya untuk hijab jenis pashmina ceruty dengan tipe pesanan make to order (MTO) adalah sebesar 3 jam, sedangkan untuk tipe pesanan yang make to stock (MTS) membutuhkan waktu sebesar 1,9 jam. Kemudian untuk hijab jenis pashmina pet dengan tipe pesanan make to order (MTO) adalah sebesar 6,1 jam, sedangkan untuk tipe pesanan yang make to stock (MTS) membutuhkan waktu sebesar 2,2 jam. Selanjutnya untuk hijab jenis pashmina rampel dengan tipe pesanan make to order (MTO) adalah sebesar 9,8 jam, sedangkan untuk tipe pesanan yang make to stock (MTS) membutuhkan waktu sebesar 2,2 jam. Kemudian untuk hijab jenis pashmina square dengan tipe pesanan make to order (MTO) adalah sebesar 14,6 jam, sedangkan untuk tipe pesanan yang make to stock (MTS)

membutuhkan waktu sebesar 2,4 jam. Proses pengerjaan hijab pashmina square merupakan waktu proses dengan nilai tertinggi, hal tersebut dikarenakan proses pengerjaan hijab pashmina square memiliki proses produksi yang cukup rumit dari pada proses produksi hijab yang lainnya. Terutama pada proses jahit hijab square harus membutuhkan waktu yang lama untuk sampai menjadi 1 unit kerudung yang utuh, dan juga dapat dikarenakan permintaan untuk hijab pashmina square yang datang lebih banyak dari pada permintaan hijab yang lainnya. Sedangkan untuk waktu proses pengerjaan yang memiliki nilai paling rendah adalah proses pengerjaan untuk jenis hijab pashmina ceruty dengan tipe pesanan make to stock, hal tersebut bisa dikeranakan proses produksi dari hijab jenis pashmina ceruty tidak terlalu membutuhkan waktu pengerjaan yang lama.

3.1.1 Analisis Waiting Time Simulasi Kondisi Eksisting

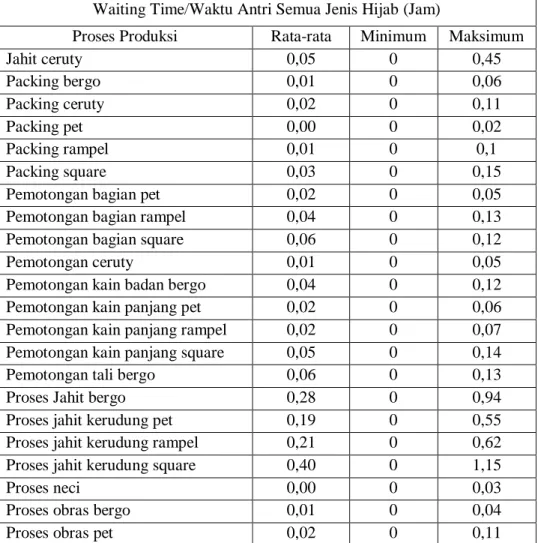

Hasil waiting time dari running simulasi pada kondisi eksisting untuk proses produksi semua jenis hijab dapat dilihat pada tabel 5.2 dan gambar grafik dibawah ini.

Table 3.2 Waiting Time Proses Produksi Waiting Time/Waktu Antri Semua Jenis Hijab (Jam)

Proses Produksi Rata-rata Minimum Maksimum

Jahit ceruty 0,05 0 0,45

Packing bergo 0,01 0 0,06

Packing ceruty 0,02 0 0,11

Packing pet 0,00 0 0,02

Packing rampel 0,01 0 0,1

Packing square 0,03 0 0,15

Pemotongan bagian pet 0,02 0 0,05

Pemotongan bagian rampel 0,04 0 0,13

Pemotongan bagian square 0,06 0 0,12

Pemotongan ceruty 0,01 0 0,05

Pemotongan kain badan bergo 0,04 0 0,12

Pemotongan kain panjang pet 0,02 0 0,06

Pemotongan kain panjang rampel 0,02 0 0,07

Pemotongan kain panjang square 0,05 0 0,14

Pemotongan tali bergo 0,06 0 0,13

Proses Jahit bergo 0,28 0 0,94

Proses jahit kerudung pet 0,19 0 0,55

Proses jahit kerudung rampel 0,21 0 0,62

Proses jahit kerudung square 0,40 0 1,15

Proses neci 0,00 0 0,03

Proses obras bergo 0,01 0 0,04

Proses obras pet 0,02 0 0,11

Waiting Time/Waktu Antri Semua Jenis Hijab (Jam)

Proses Produksi Rata-rata Minimum Maksimum

Proses obras square 0,03 0 0,17

Proses obres rampel 0,02 0 0,12

Tabel diatas menunjukkan waiting time untuk setiap proses produksi hijab, selain hasil waiting time dapat dilihat pada tabel, hasil tersebut juga dapat dilihat pada gambar 5.1 grafik di bawah ini :

Gambar 3.4 Grafik Waiting Time Proses Produksi Hijab

Pada tabel dan grafik di atas menunjukkan bahwa waiting time pada waktu tunggu di proses untuk setiap jenis hijab memiliki rata-rata waktu yaitu antara 0,04 jam sampai 0,06 jam. Dari semua proses produksi, proses jahit kerudung masing-masing jenis memiliki waiting time yang tinggi yaitu untuk jahit kerudung ceruty sebesar 0,05 jam, proses jahit hijab bergo sebesar 0,28 jam, proses jahit hijab pashmina pet sebesar 0,19 jam, proses jahit hijab pashmina rampel 0,21 jam dan untuk proses jahit hijab pashmina square memiliki waiting time sebesar 0,40 jam. Dari nilai tersebut dapat dilihat bahwa waiting time untuk proses jahit hijab pashmina square adalah proses yang memiliki waiting time paling tertinggi, hal tersebut dapat dikarenakan proses jahit untuk hijab square yang dapat dikatakan rumit dan membutuhkan waktu yang sedikit lama, selain itu bisa dikarenakan banyaknya permintaan yang masuk untuk jenis hijab pashmina square sedangkan tenaga

0 0,2 0,4 0,6 0,8 1 1,2 1,4 1,6 1,8

Jahit ceruty Packing ceruty Packing rampel Pemotongan bagian pet Pemotongan bagian square Pemotongan kain badan bergo Pemotongan kain panjang rampel Pemotongan tali bergo Proses jahit kerudung pet Proses jahit kerudung square Proses obras bergo Proses obras square

Rata-rata Minimum Maksimum

kerja jahit yang masih kurang. Pada proses pemotongan kain, proses obras, dan proses pengemasan memiliki tingkat waiting time yang lebih sedikit rendah dari proses jahit, hal tersebut dikarena tigas proses tadi dapat dikerjakan oleh 8 tenaga yang dimana semua pekerja tersebut dapat mengerjakan pekerjaan tersebut. Sedangkan untuk proses neci memiliki nilai waiting time yang sangat rendah dari proses-proses lainnya yaitu sebesar 0,005 jam, hal tersebut terjadi karena tidak banyak jenis hijab yang harus melalui proses neci.

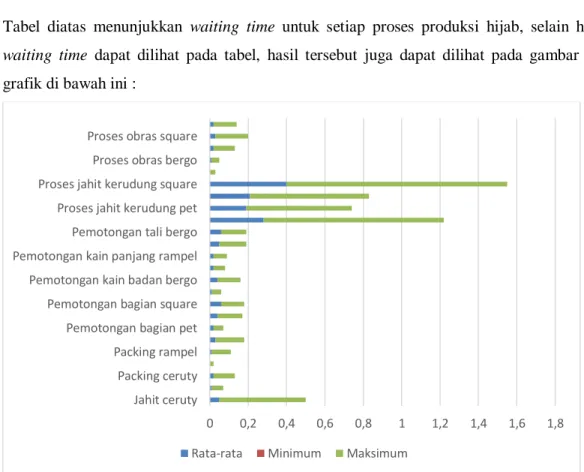

3.2 Perbandingan Kapasitas Terpenuhi Kondisi Eksisting Dengan Skenario Perbaikan

Pada bagian ini menunjukkan jumlah unit yang dapat dipenuhi dan periode dalam pemenuhan permintaan pada kondisi eksisiting dan pada semua skenario perbaikan. Jumlah unit yang terpenuhi dan periode dalam pemenuhan permintaan dapat dilihat pada tabel dibawah ini.

Table 3.3 Jumlah Unit Terpenuhi dan Durasi Kondisi Kapasitas

terpenuhi

Durasi (Jam)

Kondisi Rill 499 243

Skenario 1 499 240

Skenario 2 499 241

Skenario 3 499 240

Dari Tabel 3.3 menunjukkan pemenuhan permintaan pada model simulasi kondisi eksisting dengan periode 243 jam atau 30 hari dengan 8 jam kerja per hari dengan tambahan 1 jam lembur dalam 3 hari tersebut dapat menyelesaikan 499 unit permintaan hijab. Kemudian untuk skenario perbaikan 1 dapat menyelesaikan 499 unit permintaan hijab dengan periode waktu 240 jam atau 30 hari dengan 8 jam kerja per hari tanpa ada tambahan jam lembur.

Selanjutnya pada skenario perbaikan 2 dapat memenuhi permintaan sebesar 499 unit hijab dengan periode 241 jam atau 30 hari dengan 8 jam kerja per hari dengan tambahan 1 jam lembur dalam sehari. Pemenuhan permintaan pada model simulasi pada skenario perbaikan terakhir dengan periode 240 jam atau 30 hari dengan 8 jam kerja per hari tanpa ada tambahan jam lembur dapat menyelesaikan 499 unit permintaan hijab. Dari hasil tersebut dapat disimpulkan bahwa dalam pemenuhan permintaan pada skenario perbaikan 1 dan skenario perbaikan 3 merupakan skenario perbaikan terbaik dalam pemenuhan permintaan hijab dengan periode 240 jam atau 30 hari dengan 8 jam kerja per hari tanpa ada tambahan jam lembur dapat menyelesaikan 499 unit permintaan hijab.

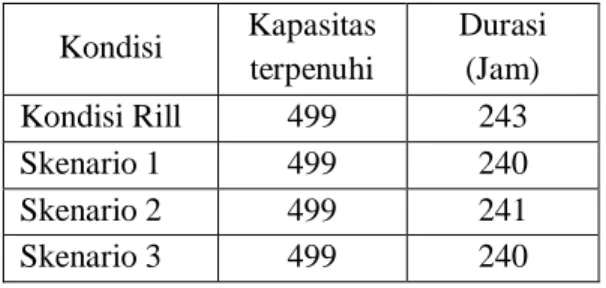

3.3 Perbandingan Waiting Time Kondisi Eksisting Dengan Skenario Perbaikan

Pada bagian ini menunjukkan nilai waiting time pada kondisi eksisiting dan pada semua skenario perbaikan. Nilai waiting time yang dapat dilihat pada tabel dibawah ini.

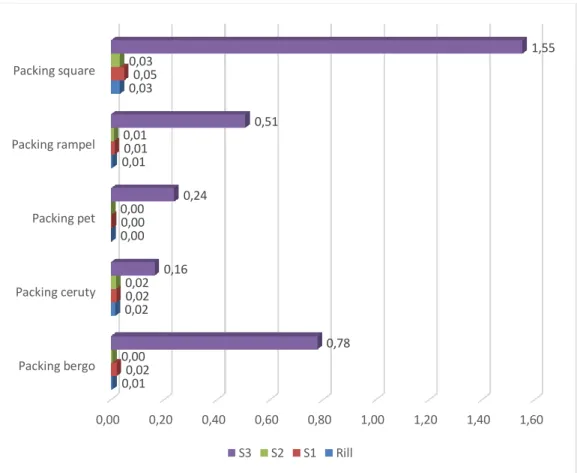

Table 3.4 Nilai Waiting Time Kondisi Rill dan Skenario Perbaikan (Jam)

Proses Rill S1 S2 S3

Jahit ceruty 0,05 0,03 0,03 0,28

Packing bergo 0,01 0,02 0,00 0,78

Packing ceruty 0,02 0,02 0,02 0,16

Packing pet 0,00 0,00 0,00 0,24

Packing rampel 0,01 0,01 0,01 0,51

Packing square 0,03 0,05 0,03 1,55

Pemotongan bagian pet 0,02 0,02 0,02 0,02 Pemotongan bagian rampel 0,04 0,04 0,04 0,04 Pemotongan bagian square 0,06 0,06 0,06 0,06

Pemotongan ceruty 0,01 0,01 0,01 0,01

Pemotongan kain badan bergo 0,04 0,04 0,04 0,04 Pemotongan kain panjang pet 0,02 0,02 0,02 0,02 Pemotongan kain panjang rampel 0,02 0,02 0,02 0,02 Pemotongan kain panjang square 0,05 0,05 0,05 0,05 Pemotongan tali bergo 0,06 0,06 0,06 0,06

Proses Jahit bergo 0,28 0,21 0,17 1,37

Proses jahit kerudung pet 0,19 0,14 0,10 0,98 Proses jahit kerudung rampel 0,21 0,15 0,12 1,07 Proses jahit kerudung square 0,40 0,31 0,22 1,75

Proses neci 0,00 0,01 0,01 0,00

Proses obras bergo 0,01 0,01 0,19 0,19

Proses obras pet 0,02 0,03 0,12 0,12

Proses obras square 0,03 0,05 0,25 0,24 Proses obres rampel 0,02 0,03 0,13 0,12

Total 1,60 1,40 1,73 9,69

Tabel diatas menunjukkan waiting time untuk setiap proses produksi hijab pada kondisi eksisiting san skenario perbaikan 1 sampai skenario 3, selain hasil waiting time dapat dilihat pada tabel, hasil tersebut juga dapat dilihat pada gambar grafik di bawah ini :

Gambar 3.5 Grafik Perbandingan Waiting Time Proses Pengemasan

Pada grafik 3.2 menunjukkan perbandingan nilai waiting time proses pengemasan setiap masing- masing jenis hijab antar skenario perbaikan dengan kondisi eksisting.

0,00 0,20 0,40 0,60 0,80 1,00 1,20 1,40 1,60

Packing bergo Packing ceruty Packing pet Packing rampel Packing square

0,01 0,02 0,00 0,01 0,03

0,02 0,02 0,00

0,01 0,05

0,00 0,02 0,00

0,01 0,03

0,78 0,16

0,24

0,51

1,55

S3 S2 S1 Rill

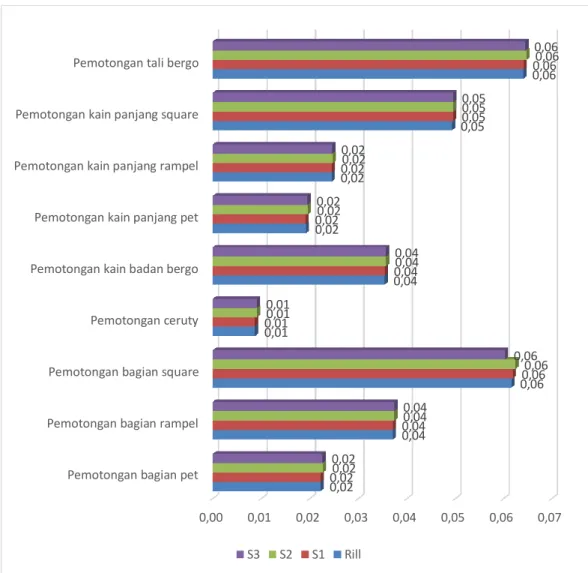

Gambar 3.6 Grafik Perbandingan Waiting Time Proses Pemotongan

Pada grafik 3.3 menunjukkan perbandingan nilai waiting time proses pemotongan setiap masing- masing jenis hijab antar masing-masing skenario perbaikan dengan kondisi eksisting.

0,00 0,01 0,02 0,03 0,04 0,05 0,06 0,07

Pemotongan bagian pet Pemotongan bagian rampel Pemotongan bagian square Pemotongan ceruty Pemotongan kain badan bergo Pemotongan kain panjang pet Pemotongan kain panjang rampel Pemotongan kain panjang square Pemotongan tali bergo

0,02

0,04

0,06 0,01

0,04 0,02

0,02

0,05

0,06

0,02

0,04

0,06 0,01

0,04 0,02

0,02

0,05

0,06

0,02

0,04

0,06 0,01

0,04 0,02

0,02

0,05

0,06

0,02

0,04

0,06 0,01

0,04 0,02

0,02

0,05

0,06

S3 S2 S1 Rill

Gambar 3.7 Grafik Perbandingan Waiting Time Prose Jahit, Obras dan Neci

Pada grafik 3.4 menunjukkan perbandingan nilai waiting time proses jahit dan proses obras neci setiap masing-masing jenis hijab antar masing-masing skenario perbaikan dengan kondisi eksisting. Pada 3 grafik diatas menunjukkan bahwa setelah dilakukan penambahan 3 tenaga kerja pada skenario perbaikan 1 menunjukkan bahwa proses jahit semua jenis hijab masih memiliki nilai waiting time yang tinggi yaitu untuk proses jahit hijab pashmina ceruty sebesar 0,03 jam, untuk proses jahit hijab bergo sebesar 0,21 jam, proses jahit hijab pashmina pet sebesar 0,14 jam, proses jahit hijab pashmina rampel sebesar 0,15 jam dan untuk proses jahit hijab pashmina square sebesar 0,31. Nilai-nilai tersebut mengalami penurunan dari 0,06 sampai 0,09 jam. Nilai waiting time untuk proses neci mengalami kenaikan dari 0 menjadi 0,01 jam, nilai kenaikan tersebut dikarenakan proses jahit dapat terselesaikan

0,00 0,20 0,40 0,60 0,80 1,00 1,20 1,40 1,60 1,80 Jahit ceruty

Proses Jahit bergo Proses jahit kerudung pet Proses jahit kerudung rampel Proses jahit kerudung square Proses neci Proses obras bergo Proses obras pet Proses obras square Proses obres rampel

0,05 0,28 0,19

0,21 0,40 0,00

0,01 0,02 0,03 0,02

0,03 0,21 0,14

0,15 0,31 0,01

0,01 0,03

0,05 0,03

0,03 0,17 0,10

0,12 0,22 0,01

0,19 0,12

0,25 0,13

0,28

1,37 0,98

1,07

1,75 0,00

0,19 0,12

0,24 0,12

S3 S2 S1 Rill

lebih cepat dari kondisi eksisting yang menyebabkan terjadinya sedikit penumpukan pada proses neci.

Akan tetapi nilai kenaikan waiting time pada proses neci tidak terlalu signifikan hal tersebut terjadi dikarenakan tidak banyak jenis hijab yang melalui proses neci. Skenario perbaikan 1 memiliki total waiting time sebesar 1,40 jam.

Selanjutnya adalah skenario perbaikan 2 yang menunjukkan bahwa proses obras semua jenis hijab memiliki nilai waiting time yang tinggi yaitu untuk proses obras hijab bergo sebesar 0,19 jam, proses obras hijab pashmina pet sebesar 0,12 jam, proses obras hijab pashmina rampel sebesar 0,13 jam dan untuk proses jahit hijab pashmina square sebesar 0,25 jam. Nilai-nilai tersebut mengalami kenaikan mulai dari 0,1 sampai 0,22 jam setelah dilakukan perubahan alur proses produksi, hal tersebut dikarenakan pada proses sebelumnya telah menyelesaikan banyak potongan hijab yang harus dikerjakan pada proses obras dan necu sehingga terjadi penumpukan pada proses obras dan neci. Waiting time pada proses jahit semua jenis hijab mengalami penurunan, waiting time untuk proses jahit hijab sebesar 0,3 jam, proses jahit hijab bergo sebesar 0,17 jam, selanjutnya proses jahit hijab pashmina pet sebesar 0,1 jam, sedangkan untuk proses jahit hijab pashmina rampel sebesar 0,12 jam, dan proses jahit hijab pashmina square sebesar 0,22 jam. Waiting time pada proses jahit semua jenis hijab mengalami penurunan mulai dari 0,09 sampai 0,18 jam, penurunan waiting time pada proses jahit dikarenakan tidak terjadi penumpukan pada proses jahit.

Pada skenario perbaikan 3 menunjukkan bahwa beberapa proses produksi mengalami peningkatan waiting time sama seperti skenario 2, seperti pada proses obras dan neci, proses jahit dan proses pengemasan. Proses obras semua jenis hijab memiliki nilai waiting time yang tinggi yaitu untuk proses obras hijab bergo sebesar 0,19 jam, proses obras hijab pashmina pet sebesar 0,12 jam, proses obras hijab pashmina rampel sebesar 0,12 jam dan untuk proses jahit hijab pashmina square sebesar 0,24 jam. Nilai- nilai tersebut mengalami kenaikan mulai dari 0,10 sampai 0,22 jam setelah dilakukan perubahan alur proses produksi dan penambahan 3 tenaga kerja untuk proses jahit, hal tersebut terjadi karena banyak penumpukan pada proses obras sehingga banyak potongan yang harus untuk menunggu dilakukan proses obras. Meskipun telah ditambah tenaga kerja, tetapi nilai waiting time pada proses jahit semua jenis hijab malah mengalami kenaikan yang cukup tinggi, waiting time untuk proses jahit hijab pashmina ceruty sebesar 0,28 jam, proses jahit hijab bergo sebesar 1,37 jam, selanjutnya proses jahit hijab pashmina pet sebesar 0,98 jam, sedangkan untuk proses jahit hijab pashmina rampel sebesar 1,07 jam, dan proses jahit hijab pashmina square sebesar 1,75 jam. Meskipun telah dilakukan perubahan alur proses produksi dan penambahan tenaga kerja, tetapi nilai kenaikan waiting time pada proses jahit sangat tinggi mulai dari 0,79 sampai 1,34 jam. Selain proses jahit, proses pengemasan juga mengalami peningkatan waiting time sebesar mulai dari 0,15 sampai 1,52 jam. Nilai waiting time pada proses pengemasan dapat dikatakan tertinggi dari semua skenario melebihi nilai waiting time pada skenario perbaikan 5. Nilai kenaikan, hal

tersebut terjadi bisa saja dikarenakan proses waiting time yang telah terjadi pada proses-proses sebelumnya.

Dapat disimpulkan dari tabel diatas bahwa skenario perbaikan 2 dan 3 memiliki nilai waiting time yang lebih tinggi daripada nilai waiting time pada kondisi eksisting dan skenario perbaikan lainnya, nilai waiting time yang tertinggi ada pada proses jahit, proses obras dan proses pengemasan. Sedangkan pada skenario perbaikan 1 memiliki nilai waiting time yang seimbang.

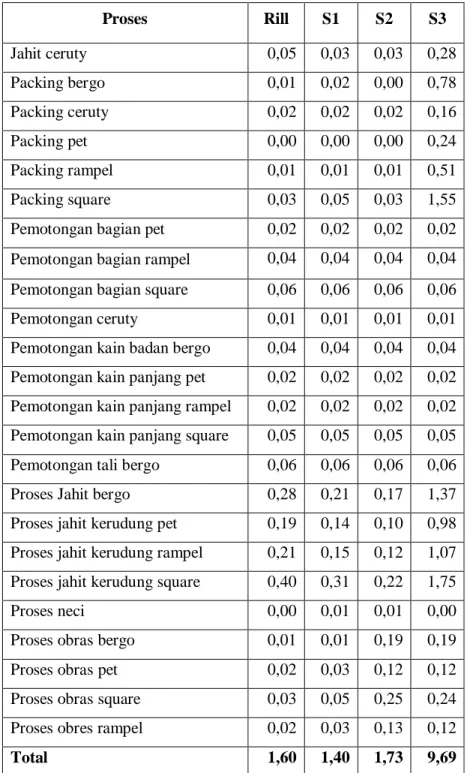

3.4 Perbandingan Waktu Proses Kondisi Eksisting Dengan Skenario Perbaikan

Pada bagian ini menunjukkan waktu proses produksi pada kondisi eksisiting dan pada semua skenario perbaikan. Waktu proses produksi dapat dilihat pada tabel dibawah ini.

Table 3.5 Perbandingan Waktu Proses Produksi (Jam)

Jenis Hijab Rill S1 S2 S3

Bergo MTO 9,3 8,9 45,5 44,6

Bergo MTS 2,1 1,8 9,6 7,6

Ceruty MTO 3,0 3,0 10,3 8,4

Ceruty MTS 1,9 1,6 4,7 3,8

Pet MTO 6,1 5,6 23,3 19,9

Pet MTS 2,2 1,9 8,2 7,1

Rampel MTO 9,8 9,2 42,3 38,1

Rampel MTS 2,2 1,8 8,7 7,0

Square MTO 14,6 13,3 71,3 71,2

Square MTS 2,4 2,1 9,6 7,5

Total 53,4 49,1 233,4 215,1

Tabel diatas menunjukkan waktu proses untuk setiap jenis hijab pada kondisi eksisiting dan skenario perbaikan 1 sampai skenario 7, selain hasil waktu proses dapat dilihat pada tabel, hasil tersebut juga dapat dilihat pada gambar grafik di bawah ini :

Gambar 3.8 Perbandingan Waktu Proses Produksi

Pada Gambar 3.5 menunjukkan bahwa waktu proses tertinggi ada pada skenario perbaikan 2 dengan total waktu proses sebesar 233,4 jam, selanjutnya ada skenario perbaikan 3 dengan total waktu proses sebesar 215,1 jam. Hal tersebut bisa saja terjadi karena dipengaruhi dengan tingginya nilai waiting time dari 2 skenario perbaikan tersebut. Sedangkan waktu proses terendah ada pada skenario 1 dengan jumlah waktu proses sebesar 49,1 jam, sama hal-nya dengan skenario yang memiliki waktu proses pengerjaan yang tinggi, penyebab dari waktu proses pengerjaan yang rendah tersebut karena dipengaruhi dengan nilai waiting time yang rendah.

4. KESIMPULANDANSARAN 4.1KESIMPULAN

Berdasarkan hasil penelitian yang telah dilakukan maka dapat diambil beberapa kesimpulan yaitu skenario perbaikan yang dapat diberikan peneliti pada ukm dari 3 skenario yang telah dibuat adalah menambahkan 3 tenaga kerja penjahit. Skenario 1 terpilih dikarenakan dapat memberikan pengurangan waiting time pada proses proses produksi sebesar 0,20 jam pengurangan dan total waktu pengerjaan sebesar 49,1 jam, dengan periode 240 jam atau 30 hari dengan 8 jam kerja per hari tanpa tambahan jam kerja lembur.

4.2 SARAN

Adapun saran yang dapat di berikan untuk penelitian selanjutnya adalah:

1. Pada penelitian selanjutnya dapat mempertimbangkan sistem persediaan bahan baku pada ukm hijab.

2. Pada penelitian selanjutnya dapat mempertimbangkan biaya produksi pada ukm hijab

0,0 50,0 100,0 150,0 200,0 250,0

Kondisi Rill Skenario 1 Skenario 2 Skenario 3

53,4 49,1

233,4 215,1

UCAPAN TERIMAKASIH

Penulis mengucapkan terima kasih kepada seluruh karyawan yang ada di UKM AZ Hijab yang telah membantu penulis untuk menyelesaikan penelitian ini.

DAFTAR PUSTAKA

[1] Prasetyo, Hoedi., & Liquiddanu, Eko. 2018.Optimasi Jumlah Operator dengan Metode Simulasi Arena: Studi Kasus pada Stasiun Kerja Pengecatan Sheet Metal Fabrication. Seminar dan Konfrensi Nasional IDEC. Surakarta.

[2] Ratnasari, S., Rahadian N., & Liquidannu, E. 2018. Pemodelan dan Simulasi Sistem Antrian Pelayanan Konsumen Gerai MCD Solo Grand Mall dengan Arena. Seminar dan Konfrensi Nasional IDEC. Surakarta.

[3] Sitorus, Erwin. 2017. Optimasi Jumlah Tenaga Kerja Berdasarkan Waktu Standart. Jurnal Sistem Teknik Industri.

[4] Sugiarto, F., & Buliali, J.L. 2012. Implementasi Simulasi Sistem untuk Optimasi Proses Produksi pada Perusahaan Pengalengan Ikan. Jurnal Teknik ITS, Surabaya.

[5] Wardah, Siti, & Adrian, M.N. Iswanto. 2017. Penentuan Jumlah Karyawan yang Paling Optimal pada Lahan Kelapa Sawit dengan Menggunakan Metode Work Sampling Load Analysis (WLA) (Studi Kasus: PT Bumi Palma Kabupaten Indragiri Hilir Riau).