commit to user

6 BAB II

LANDASAN TEORI 2.1. Tinjauan Pustaka

Teknologi pengelasan las tahanan listrik mula-mula dikembangkan oleh Elihu Thompson pada akhir abad 19. Kini proses tersebut telah berkembang pesat dan menjadi sebuah teknologi pengelasan yang sangat populer dalam dunia industri. Pengelasan titik (RSW) merupakan pengelasan tahanan listrik yang paling banyak digunakan, seperti dalam produksi massal automobil, alat-alat rumah tangga, perangkat logam, dan produk-produk lain yang terbuat dari lembaran logam. Namun latar belakang dari proses ini belum dapat dijelaskan seluruhnya hingga saat ini. Alasan untuk hal ini adalah bahwa pengelasan merupakan sebuah proses rumit yang melibatkan fenomena elektrikal, termal, mekanikal dan struktur logam, terlebih lagi faktor-faktor tersebut tidak berjalan sendiri-sendiri, tetapi saling berinteraksi dengan yang lain. Hal ini mengundang banyak peneliti untuk melakukan riset tentang fenomena yang terjadi pada pengelasan titik dengan tujuan untuk mengetahui dan menentukan parameter-parameter yang mempengaruhi proses penyambungan dua atau lebih logam.

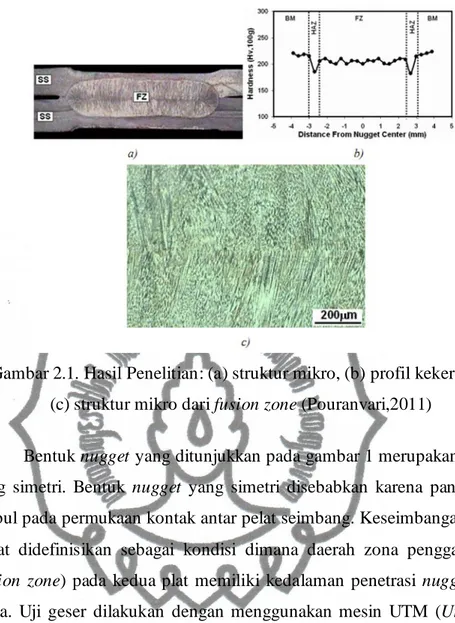

Pouranvari (2011) melakukan penelitian tentang pengaruh dari kuat arus listrik pada las titik untuk baja tahan karat AISI 304 dengan ketebalan yang sama terhadap kekuatan geser. Penelitian ini bertujuan untuk mengetahui pengaruh dari arus listrik terhadap ukuran diameter nugget dan kekuatan geser hasil pengelasan. Pengelasan ini menggunakan plat baja karbon rendah dengan ketebalan plat 1.2 mm. Variasi kuat arus listrik dalam pengelasan antara 5 kA sampai 10.5 kA, sedangkan waktu pengelasan yaitu 0.24 s. Hasil penelitian menunjukkan bahwa perbedaan arus listrik yang diberikan berdampak terhadap bentuk dan dimensi nugget. Hasil las dengan melakukan pengujian struktur makro dapat dilihat pada gambar 2.1.

commit to user

Gambar 2.1. Hasil Penelitian: (a) struktur mikro, (b) profil kekerasan, (c) struktur mikro dari fusion zone (Pouranvari,2011)

Bentuk nugget yang ditunjukkan pada gambar 1 merupakan bentuk yang simetri. Bentuk nugget yang simetri disebabkan karena panas yang timbul pada permukaan kontak antar pelat seimbang. Keseimbangan panas dapat didefinisikan sebagai kondisi dimana daerah zona penggabungan (fusion zone) pada kedua plat memiliki kedalaman penetrasi nugget yang sama. Uji geser dilakukan dengan menggunakan mesin UTM (Universal

Testing Machine). Hasil penelitian di atas menunjukkan bahwa semakin

besar kuat arus listrik pengelasan maka beban puncak hasil lasan semakin meningkat seperti ditunjukkan pada gambar 2.2.

Gambar 2.2. Pengaruh kuat arus listrik pengelasan terhadap beban puncak (Pouranvari, 2011)

commit to user

Interfacial failure (IF) dan Pullout failure (PF) merupakan

kegagalan yang terjadi pada pengelasan titik. Interfacial merupakan kegagalan dalam pengelasan dimana terjadi kerusakan atau cacat pada zona penggabungan. Sedangkan pullout merupakan kegagalan dimana terjadi kerusakan pada daerah nugget.

Penelitian terhadap metode pengelasan titik pada material sejenis tidak hanya dapat dilakukan dengan metode percobaan tetapi juga dapat dimodelkan dengan memanfaatkan software. Penelitian tentang pengelasan titik menggunakan software telah dilakukan oleh peneliti sebelumnya yaitu Jawad Saleem dan Abdul Majid (2009). Pengaruh arus listrik dan waktu pengelasan pada pengelasan titik material sejenis dengan ketebalan yang sama dimodelkan secara numeris dengan MEH (metode Elemen Hingga) untuk mengetahui distribusi temperatur yang terjadi serta ukuran nugget yang terbentuk. Pengelasan dilakukan dengan susunan plat 2 lapis dan gaya penekanan elektroda konstan. Variasi arus listrik yang digunakan dalam pengelasan yaitu 7, 12.2, dan 19.2 kA, sedangkan variasi waktu yang digunakan yaitu 0.18, 0.2, 0.22, 0.24, 0.26, 0.28, 0.3, 0.32, 0.34, dan 0.36 detik. Data-data yang dihasilkan dari pemodelan MEH ditunjukkkan pada gambar 2.3 sampai 2.5.

(a) (b)

Gambar 2.3. (a) perubahan temperatur pada permukaan benda kerja dan ekektroda dan (b) ukuran nugget pada arus 7 kA. (Saleem, 2012)

commit to user

(a) (b)

Gambar 2.4. (a) perubahan temperatur pada permukaan benda kerja dan ekektroda dan (b) ukuran nugget pada arus 12.2 kA. (Saleem, 2012)

(a) (b)

Gambar 2.5. (a) perubahan temperatur pada permukaan benda kerja dan ekektroda dan (b) ukuran nugget pada arus 19.2 kA. (Saleem, 2012)

Nugget mulai terbentuk pada weld time 0.18 detik dan kemudian

terus berkembang seiring dengan bertambahnya weld time seperti yang ditunjukkan pada gambar 2.3 – 2.5. Temperatur tertinggi terjadi pada permukaan kontak antar benda kerja. Hal ini sesuai dengan teori bahwa tahanan terbesar berada pada daerah kontak antar benda kerja, sehingga panas terbesar yang dihasilkan timbul pada daerah tersebut.

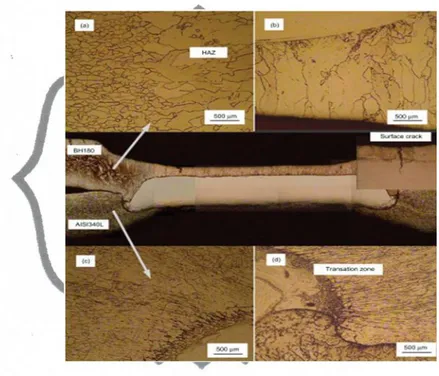

Jenis material logam yang dilas merupakan salah satu faktor yang sangat mempengaruhi hasil pengelasan. Hayat (2011) melakukan penelitian terhadap hasil pengelasan titik logam tidak sejenis antara lain BH180-AISI304L dan BH180-IF7123 untuk mendapatkan parameter proses yang sesuai antara lain tekanan elektroda dan besar arus listrik yang

commit to user

digunakan. Penelitian ini menggunakan susunan 2 plat ukuran 100 x 30 mm dengan tebal 0.8 mm, kemudian dilas dengan elektroda Cu-Cr yang berbentuk konus dan memiliki kontak permukaan dengan diameter 8 mm. Kuat arus listrik pengelasan yang digunakan sebesar 9 kA dengan siklus pengelasan sebanyak 5, 10, 15, 20, 25, dan 30 siklus (1 siklus = 0.02 s). Hasil lasan diperiksa dengan SEM (Scanning Electrone Microscopy) untuk mengetahui struktur mikro yang terjadi.

Gambar 2.6. Struktur mikro material BH180-AISI304L: (a) dan (b) BH180 HAZ, (c) dan (d) AISI304L HAZ. (Hayat,2011)

Gambar 2.7. Perubahan diameter nugget (a) dengan ukuran HAZ (b) dengan weld time. (Hayat,2011)

commit to user

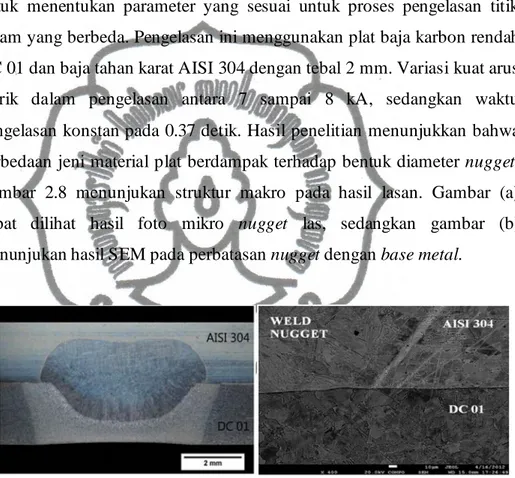

Faktor lain yang mempengaruhi hasil las titik adalah arus listrik yang digunakan untuk proses. Kolarik dkk, (2012) melakukan penelitian untuk mempelajari pengaruh arus listrik terhadap perubahan struktur mikro yang dihasilkan melalui proses pengelasan titik untuk menyambung baja karbon rendah dengan austenitic CrNi stainless steel. Foto micro dan pengukuran kekerasan digunakan untuk mempelajari distribusi temperatur yang terjadi pada proses tersebut. Tujuan utama dari penelitian ini adalah untuk menentukan parameter yang sesuai untuk proses pengelasan titik logam yang berbeda. Pengelasan ini menggunakan plat baja karbon rendah DC 01 dan baja tahan karat AISI 304 dengan tebal 2 mm. Variasi kuat arus listrik dalam pengelasan antara 7 sampai 8 kA, sedangkan waktu pengelasan konstan pada 0.37 detik. Hasil penelitian menunjukkan bahwa perbedaan jeni material plat berdampak terhadap bentuk diameter nugget. Gambar 2.8 menunjukan struktur makro pada hasil lasan. Gambar (a) dapat dilihat hasil foto mikro nugget las, sedangkan gambar (b) menunjukan hasil SEM pada perbatasan nugget dengan base metal.

(a) (b)

Gambar 2.8. (a) Struktur mikro las titik logam tidak sejenis, (b) Foto SEM base metal dan sambungan las titik (Kolarik dkk, 2012) Bentuk nugget di atas merupakan bentuk yang tidak simetris. Hal ini disebabkan karena panas yang timbul pada permukaan plat tidak seimbang. Keseimbangan panas dapat didefinisikan sebagai kondisi dimana daerah zona fusi pada kedua plat memiliki kedalaman penetrasi nugget yang sama. Energi panas, konduktivitas elektrik material, konduktivitas termal material serta geometri elektroda berpengaruh terhadap keseimbangan panas

commit to user

yang terjadi pada las titik. Untuk jenis material pelat berbeda, hambatan total yang terjadi pada permukaan pelat berbeda. Hal ini membuat bentuk

nugget dari hasil las titik tidak simetris.

2.2. Dasar Teori

2.1.1. Las Titik Tahanan Listrik (Resistance Spot Welding)

Las titik tahanan listrik (resistance spot welding) adalah penyambungan benda kerja yang berupa pelat logam sebagai akibat dari kombinasi tekanan dan panas terlokalisasi pada daerah kontak antar logam yang disambung. Daerah kontak tersebut memiliki tahanan terhadap arus listrik yang paling besar, sehingga akan menyebabkan peningkatan energi panas di sekitarnya. Temperatur pada daerah kontak yang terus meningkat hingga mencapai titik lebur dari logam akan mengakibatkan terjadinya penyatuan material dan membentuk weld nugget. Kemudian diberikan gaya melalui penekanan elektroda setelah arus listrik dimatikan untuk menyatukan logam yang disambungkan dengan sempurna seiring dengan proses pendinginan.

Keuntungan utama dari pengelasan titik adalah kecepatan proses yang tinggi serta kemampuannya untuk menyambung dua atau lebih material logam berbeda jenis maupun ketebalan. Produk dengan penampilan yang baik dapat diproduksi dengan waktu yang relaif singkat dengan proses ini, sehingga tidak diperlukan proses selanjutnya, sehingga jenis pengelasan ini sangat sesuai untuk produksi massal.

commit to user

Skema proses pengelasan titik tahanan listrik ditunjukkan pada gambar 2.9 sedangkan pembebanan gaya tekan maupun arus listrik ditunjukkan dalam gambar 2.10 dengan tahapan sebagai berikut :

1. Tahap 1 merupakan kondisi awal dimana kedua bahan belum dijepit oleh kedua elektroda.

2. Tahap 2 merupakan tahap Squeezing terdiri dari penerapan gaya pengelasan untuk benda kerja sehingga mendapatkan jumlah tekanan yang sesuai sebelum pengelasan.

3. Tahap 3 dan 4 merupakan tahap pengelasan dimana selama tahap ini arus listrik mengalir melalui benda kerja, sedangkan gaya pengelasan dipertahankan sehingga menghasilkan panas.

4. Dalam tahap 5 yaitu holding time arus listrik sudah dimatikan dan gaya las dipertahankan, sehingga memungkinkan lasan tetap tertekan dan mengalami pendinginan di bawah tekanan

5. Tahap 6 merupakan tahap akhir ketika nugget las sudah terbentuk

Gambar 2.10. (a) Tahapan siklus pengelasan titik, (b) Gaya tekan dan arus listrik yang terkait selama siklus pengelasan (Okumura, 1996)

commit to user

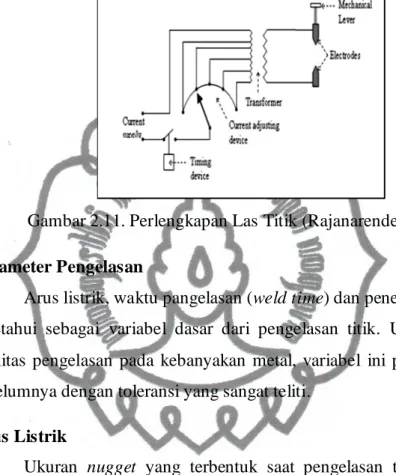

2.2.2. Perlengkapan Pengelasan Titik Tahanan Listrik

Komponen utama pada mesin las titik adalah sirkuit elektrikal, kontaktors dan timer, dan sistem mekanik seperti terlihat pada gambar 2.11.

Gambar 2.11. Perlengkapan Las Titik (Rajanarender, 2012) 2.3. Parameter Pengelasan

Arus listrik, waktu pangelasan (weld time) dan penekanan elektroda diketahui sebagai variabel dasar dari pengelasan titik. Untuk mencapai kualitas pengelasan pada kebanyakan metal, variabel ini perlu ditentukan sebelumnya dengan toleransi yang sangat teliti.

2.3.1. Arus Listrik

Ukuran nugget yang terbentuk saat pengelasan tergantung pada kecepatan panas internal yang timbul. Dalam hal ini arus listrik menjadi variabel yang sangat penting. Kontrol yang akurat pada aliran pengelasan penting untuk mendukung keberhasilan resistensi pengelasan.

2.3.2. Waktu pengelasan

Waktu pengelasan adalah batas waktu dimana arus listrik diaplikasikan pada lempengan metal sebagai beban. Waktu pengelasan harus diatur sesingkat mungkin. Waktu mesin las modern dilengkapi dengan timer elektronik, mekanikal, manual atau pneumatik untuk mengatur parameter waktu pengelasan. Parameter ini dapat diubah sebagai penyesuaian terhadap jenis dan ketebalan logam yang akan dilas untuk menghasilkan produk pengelasan titik yang baik.

commit to user 2.3.3. Penekanan Elektroda

Tujuan utama dari pemberian tekanan elektroda adalah untuk menekan lempengan metal agar menyatu dengan sempurna. Kekuatan elektroda memiliki beberapa fungsi antara lain mendekatkan sisi benda kerja yang berupa pelat kepada kontak yang lebih dekat, mengurangi tahanan kontak awal antar permukaan dan menggabungkan metal yang sudah meleleh menjadi nugget dengan baik. Penekanan elektroda diaplikasikan dengan sistem hidrolik, pneumatik, magnetik, atau mekanikal.

2.4. Karakteristik Elektroda 2.4.1. Fungsi Elektroda

Elekroda merupakan komponen utama dari mesin las tahanan listrik. Adapun fungsi elektroda adalah sebagai berikut:

1. Untuk mengalirkan arus listrik ke benda kerja.

2. Untuk menahan serta meneruskan gaya tekan yang diperlukan ke benda kerja sebelum maupun sesudah arus listrik diaplikasikan. 3. Untuk memancarkan sebagian energi panas dari area kerja ke

lingkungan untuk menghindari panas yang berlebih pada permukaan benda kerja.

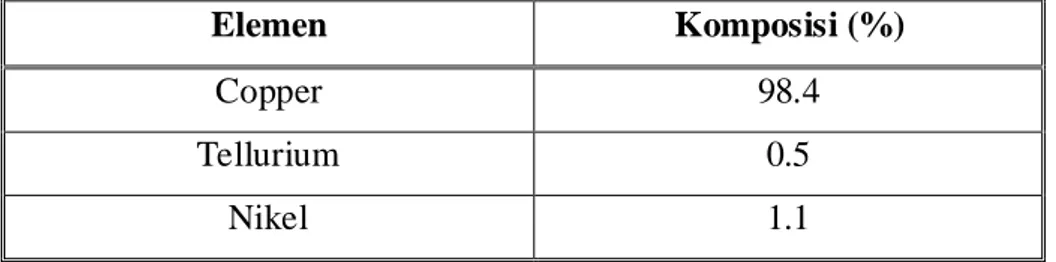

2.4.2. Komposisi Material Elektroda

Tembaga dipilih sebagai material utama penyusun elektroda karena memiliki nilai konduktivitas termal dan elektrikal yang baik. Namun tembaga murni sangat lunak dan sangat rentan terhadap perubahan bentuk apabila menerima beban secara langsung. Oleh karena hal tersebut, diperlukan beberapa unsur paduan untuk memperbaiki sifat tersebut. Beberapa unsur logam yang biasa dipakai adalah tellurium dan nikel, sehingga dapat dihasilkan logam paduan yang lebih kuat terhadap beban, namun tidak mengurangi nilai konduktivitasnya.

commit to user

Tabel 2.1. Komposisi Material Elektroda

Elemen Komposisi (%)

Copper 98.4

Tellurium 0.5

Nikel 1.1

Komposisi paduan yang telah disebutkan pada tabel 2.1 menghasilkan logam dengan sifat tahan aus yang tinggi, sehingga dapat digunakan secara luas untuk berbagai proses pengelasan titik. Namun elektroda akan senantiasa mengalami keausan secara bertahap seiring dengan frekuensi penggunaannya, sehingga sebagian elektroda didesain dengan saluran air pendingin untuk meminimalkan perubahan struktur logam penyusunnya. Hal tersebut bertujuan untuk mempertahankan sifat fisik maupun makanik dari elektroda, serta untuk memperpanjan umur pakai elektroda.

2.4.3. Dimensi Elektroda

Dimensi elektroda yang digunakan menentukan ukuran nugget yang trbentuk dari proses pengelasan. Pemilihan dimensi elektroda ditentukan dari tebal benda kerja yang akan dilas. Penentuan dimensi elektroda dapat dihitung dengan pendekatan sebagai berikut:

De=6√t (2.01)

Dimana:

De = Diameter elektroda t = ketebalan pelat 2.5. Perpindahan Kalor

Perpindahan kalor dapat didefinisikan sebagai berpindahnya energi dari satu daerah ke daerah lainnya sabagai akibat dari beda suhu antara daerah-daerah tersebut (Frank Keith, 1997 : hal 4). Pada umumnya dikenal tiga cara pemindahan panas yang berbeda yaitu perpindahan kalor konduksi, konveksi, dan radiasi.

commit to user

x

T

-T

A

.

x

T

A

.

=

1 2

D

=

D

D

-

k

k

q

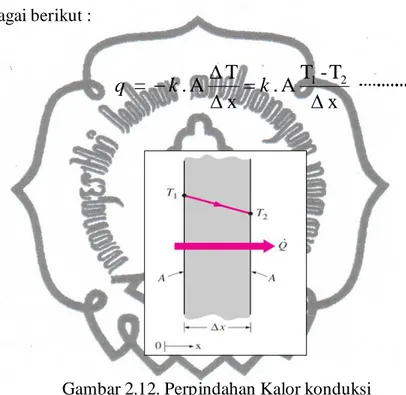

2.6. Perpindahan Kalor Konduksi

Proses perpindahan kalor konduksi adalah proses dimana panas mengalir dari daerah yang bersuhu lebih tinggi ke daerah yang bersuhu lebih rendah di dalam satu medium (padat,cair atau gas) atau antara medium-medium yang berlainan yang bersinggungan secara langsung (Frank Keith, 1997 : hal 4).

Dalam perpindahan kalor konduksi ini dipakai rumusan umum sebagai berikut :

(2.02)

Gambar 2.12. Perpindahan Kalor konduksi 2.7. Konduktivitas Termal

Konduktivitas termal dari sebuah material dapat didefinisikan sebagai nilai perpindahan panas sepanjang sebuah satuan ketebalan dari sebuah material pada tiap luasan untuk setiap perbedaan temperatur (Cengel, 2002 : hal 19). Konduktivitas termal dilambangkan dengan k. Satuan konduktivitas termal adalah watt per meter derajat Celcius (W/m

0

C). Bahan yang mempunyai nilai konduktivitas termal tinggi dinamakan konduktor, sedangkan yang rendah disebut isolator.

commit to user

2.8. Teori Umum MEH ( Metode Elemen Hingga )

Metode elemen hingga merupakan metode numerik yang digunakan untuk menyelesaikan permasalahan dalam bidang rekayasa seperti geometri, pembebanan dan sifat-sifat dari material yang sangat rumit. Hal ini sulit diselesaikan dengan solusi analisa matematis. Pendekatan metode element hingga adalah menggunakan informasi-informasi pada titik simpul (node). Dalam proses penentuan titik simpul yang di sebut dengan pendeskritan (discretization), suatu sistem di bagi menjadi bagian-bagian yang lebih kecil, kemudian penyelesaian masalah dilakukan pada tiap-tiap bagian tersebut dan selanjutnya digabung kembali sehingga diperoleh solusi secara menyeluruh.

Analisis Metode Elemen Hingga (MEH) telah menjadi sesuatu yang umum dalam dunia industri pada beberapa tahun terakhir. Solusi numerik untuk persoalan yang sangat rumit sekalipun dapat diperoleh dengan menggunakan metode ini. Sekarang Metode Elemen Hingga sudah menjadi alat canggih yang dapat dipakai secara luas serta diterima oleh banyak bidang industry (Roylance,2001).

Beberapa aplikasi dari Metode Elemen Hingga (MEH) dapat digunakan untuk analisa:

1. Masalah struktur:

· Analisa Tegangan: pada struktur rangka, balok dan frame, pada struktur pelat berlubang, dst.

· Kejadian Tekuk (Buckling): pada kolom dan shell. · Analisa Getaran.

2. Pada masalah non-struktur:

· Kejadian Transfer panas (Heat Transfer).

· Aliran Fluida (Fluid Flow), termasuk aliran dalam media berpori (tanah).

· Distribusi dari potensi magnetik atau elektrik. 3. Aplikasi pada Bioengineering.

MEH merupakan prosedur numerik untuk menyelesaikan permasalahan fisik yang diatur dengan persamaan diferensial.

commit to user

Karakterisrik MEH yang membedakan dengan prosedur numerik yang lain adalah :

1. MEH menggunakan penyelesaian integral untuk menghasilkan sistem persamaan aljabar.

2. MEH menggunakan fungsi-fungsi kontinyu sebagian untuk mendeteksi kuantitas atau beberapa kuantitas yang tidak diketahui.

Secara umum MEH terdiri dari lima langkah dasar yaitu :

1. Mendiskritisasikan daerah-daerah yang meliputi penempatan titik-titik nodal, penomoran titik-titik nodal dan penentuan koordinatnya.

2. Menentukan derajat atau orde persamaan pendekatan linear atau kuadratik. Persamaan harus dinyatakan sebagai fungsi nodal.

3. Menyusun sistem persamaan-persamaan. 4. Menyelesaikan sistem persamaan-persamaan.

5. Menghitung kuantitas yang dicari. Kuantitas dapat merupakan komponen tegangan dan lain-lain.

2.8.1. Analisa MEH Untuk Pengelasan Titik

Pengelasan titik (resistance spot welding) yang digunakan dalam penelitian ini merupakan mesin pengelasan titik jenis tekan. Pengelasan ini digunakan untuk menyatukan logam berbentuk plat dengan 2 lapisan ataupun multi lapisan seperti ditunjukan pada gambar 2.13 (b). Logam dapat melebur akibat adanya panas berlebih yang timbul pada sisi antarmuka plat mendekati titik lebur logam. Panas yang dihasilkan pada dasarnya tergantung pada besarnya arus listrik dan waktu yang digunakan serta sifat tahanan listrik dari material diantara elektroda. Menurut hukum Joule's, yang dinyatakan oleh persamaan di bawah, Q adalah panas yang dihasilkan, I adalah kuat arus dan t adalah waktu saat arus listrik mengalir:

commit to user

Arus mengalir dari elektroda atas menuju bawah melalui susunan plat akibat adanya hambatan yang dimilikinya. Oleh karena itu pengelasan titik hanya dapat digunakan untuk menyatukan benda yang memilki hambatan, seperti ditunjukan pada gambar 2.13 (a).

Gambar 2.13. (a) Model hambatan listrik untuk 2 lapisan, (b) Model MEH untuk pengelasan titik (Thakur, 2010)