PABRIK MAGNESIUM KARBONAT DARI DOLOMIT

DENGAN PROSES HIDRASI

PRA RENCANA PABRIK

Oleh :

KOMANG YUDY DHARMAWAN

0831010042

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL”VETERAN”

JAWA TIMUR

PABRIK MAGNESIUM KARBONAT DARI DOLOMIT

DENGAN PROSES HIDRASI

PRA RENCANA PABRIK

Diajukan Untuk Memenuhi Sebagian Persyaratan

Dalam Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Kimia

OLEH :

KOMANG YUDY DHARMAWAN

0831010042

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL”VETERAN”

JAWA TIMUR

LEMBAR PENGESAHAN

PABRIK MAGNESIUM KARBONAT DARI DOLOMIT

DENGAN PROSES HIDRASI

Oleh :

KOMANG YUDY DHARMAWAN

0831010042

TELAH DISETUJUI UNTUK DIAJUKAN DALAM UJIAN LISAN

Mengetahui, Dosen Pembimbing

Ir. Dyah Suci Perwitasari, MT

PRA RENCANA PABRIK

PABRIK MAGNESIUM KARBONAT DARI DOLOMIT

DENGAN PROSES HIDRASI

OLEH :

KOMANG YUDY DHARMAWAN

0831010042

Telah dipertahankan dihadapan Dan diterima oleh Tim Penguji Pada Tanggal : 17 Februari 2012

Tim Penguji : Pembimbing :

1.

Ir. Retno Dewati, MT Ir. Dyah Suci Perwitasari, MT

NIP. 19600112 198703 2 001 NIP. 19661130 199203 2 001

2.

Ir. Titi Susilowati, MT

NIP. 19600422 198703 2 008

3.

Ir. Dwi Hery Astuti, MT

NIP. 19590520 198703 2 001

Mengetahui,

Dekan Fakultas Teknologi Industri

Universitas Pembangunan Nasional “Veteran” Jawa Timur

Ir. Sutiyono, MT

ii

KATA PENGANTAR

Dengan mengucapkan rasa syukur kepada Yuhan Yang Maha Esa dan dengan segala rahmat serta karuniaNYA sehingga penyusun telah dapat menyelesaikan Tugas Akhir “ Pra Rencana Pabrik Magnesium Karbonat Dari Dolomit Dengan Proses Hidrasi”, dimana Tugas Akhir ini merupakan tugas yang diberikan sebagai salah satu syarat untuk menyelesaikan program pendidikan kesarjanaan di Program Studi Teknik Kimia, Fakultas Teknologi Industri, Universitas Pembangunan Nasional”Veteran” Jawa Timur.

Tugas Akhir “Pra Rencana Pabrik Magnesium Karbonat Dari Dolomit Dengan Proses Hidrasi” ini disusun berdasarkan pada berbagai sumber yang berasal dari beberapa literatur, data-data, majalah kimia, dan internet.

Pada kesempatan ini kami mengucapkan terima kasih atas segala bantuan baik berupa saran, sarana maupun prasarana sampai tersusunnya Tugas Akhir ini kepada :

1. Bapak Ir. Sutiyono, MT selaku Dekan Fakultas Teknologi Industri 2. Ibu Ir. Retno Dewati, MT selaku Ketua Program Studi Teknik Kimia 3. Ibu Ir. Dyah Suci Perwitasari, MT selaku Dosen Pembimbing

4. Ibu Dr.Ir.Ni Ketut Sari, MT dan Bapak Ir. Ketut Sumada, MT selaku dosen teknik kimia yang sangat banyak membantu dalam penyelesaian Tugas Akhir ini.

5. Seluruh Civitas Akademik Program Studi Teknik Kimia, FTI, UPN”VETERAN” Jawa Timur.

6. Kedua orangtua kami yang selalu mendoakan kami

iii

8. Semua pihak yang telah membantu, memberikan bantuan, saran serta dorongan dalam penyelesaian tugas akhir ini.

Kami menyadari bahwa tugas akhir ini masih jauh dari sempurna, karena itu segala kritik dan saran yang konstruktif kami harapkan dalam sempurnanya tugas akhir ini.

Sebagai akhir kata, penyusun mengharapkan semoga Tugas Akhir yang telah disusun ini dapat bermanfaat bagi kita semua khususnya bagi mahasiswa Fakultas Teknologi Industri Program Studi Teknik Kimia.

Surabaya, Januari 2012

Penyusun,

iv

INTISARI

Perencanaan pabrik magnesium karbonat ini diharapkan dapat berproduksi dengan kapasitas 83.000 ton/tahun dalam bentuk solid. Pabrik beroperasi secara continuous selama 330 hari dalam setahun.

Kegunaan terbesar dari magnesium karbonat adalah pada bidang industri logam magnesia, khususnya pada bidang industri insulasi atau bahan baku isolasi pada beberapa industri peralatan kimia. Kegunaan lainnya dari magnesium karbonat dapat kita lihat pada industri bahan bangunan.

Secara singkat, uraian proses dari pabrik magnesium sebagai berikut :

Pertama-tama dolomit dihidrasi dengan air membentuk magnesium hydroxide. Magnesium hydroxide kemudian dikarbonasi dengan CO2 membentuk

magnesium . Kemudian dilakukan filtrasi dan pengeringan pada dryer, serta magnesium kemudian dihaluskan pada ball mill dan disaring pada screen sebagai produk akhir.

Pendirian pabrik berlokasi di Manyar, Gresik dengan ketentuan :

Bentuk Perusahaan : Perseroan Terbatas Sistem Organisasi : Garis dan Staff

Jumlah Karyawan : 202 orang

Sistem Operasi : Continuous

v

Analisa Ekonomi :

* Massa Konstruksi : 2 Tahun

* Umur Pabrik : 10 Tahun

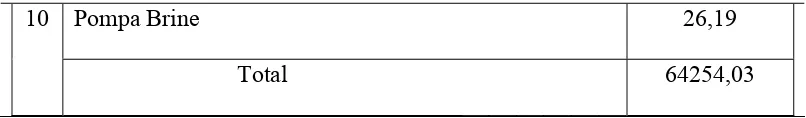

* Fixed Capital Investment (FCI) : Rp. 625.392.942.852 * Working Capital Investment (WCI) : Rp. 29.671.006.844 * Total Capital Investment (TCI) : Rp. 655.063.949.696 * Biaya Bahan Baku (1 tahun) : Rp. 321.977.048.505 * Biaya Utilitas (1 tahun) : Rp. 61.378.134.323

- Brine (NaCl 25%) = 1.626 M3/hari

- Listrik = 131.952 kWh/hari

- Bahan Bakar Generator = 15.576 liter/hari - Bahan Bakar Fuel Oil = 6.980 liter/hari * Biaya Produksi Total (Total Production Cost) : Rp. 546.060.962.881 * Hasil Penjualan Produk (Sale Income) : Rp. 775.755.691.681 * Bunga Bank (Kredit Investasi Bank BNI) : 14%

* Internal Rate of Return : 22,86%

* Rate On Equity : 33,01%

* Pay Out Periode : 4 Tahun

vi

DAFTAR ISI

HALAMAN JUDUL i

KATA PENGANTAR ii

INTISARI iv

DAFTAR TABEL vi

DAFTAR GAMBAR vii

DAFTAR ISI viii

BAB I PENDAHULUAN I-1

BAB II SELEKSI DAN URAIAN PROSES II-1

BAB III NERACA MASSA III-1

BAB IV NERACA PANAS IV-1

BAB V SPESIFIKASI ALAT V-1

BAB VI PERENCANAAN ALAT UTAMA VI-1

BAB VII INSTRUMENTASI DAN KESELAMATAN KERJA VII-1

BAB VIII UTILITAS VIII-1

BAB IX LOKASI DAN TATA LETAK PABRIK IX-1

BAB X ORGANISASI PERUSAHAAN X-1

BAB XI ANALISA EKONOMI XI-1

BAB XII PEMBAHASAN DAN KESIMPULAN XII-1

DAFTAR PUSTAKA

APPENDIX A PERHITUNGAN NERACA MASSA A-1

APPENDIX B PERHITUNGAN NERACA PANAS B-1

APPENDIX C PERHITUNGAN SPESIFIKASI ALAT C-1

vii

DAFTAR TABEL

Tabel VII.1. Instrumentasi VII-5

Tabel VII.2. Jenis Dan Jumlah Fire-Extinguisher VII-7 Tabel VIII.2.1. Baku Mutu Air Baku Harian VIII-7 Tabel VIII.2.3. Karakteristik Air Boiler Dan Air Pendingin VIII-9 Tabel VIII.4.1. Kebutuhan Listrik Untuk Peralatan Proses Dan Utilitas VIII-60 Tabel VIII.4.2. Kebutuhan Listrik Untuk Penerangan Ruang Pabrik

Dan Daerah Proses Tabel IX.1. Pembagian Luas Pabrik

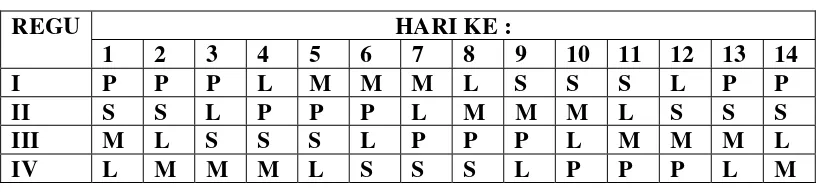

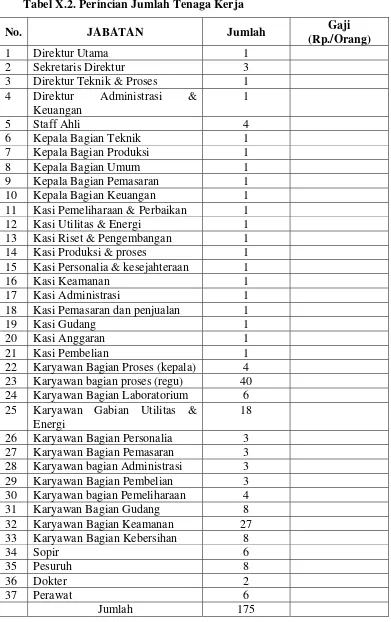

Tabel X.1. Jadwal Kerja Karyawan Proses X-11 Tabel X.2. Perincian Jumlah Tenaga Kerja X-13

Tabel XI.4.A. Hubungan Kapasitas Produksi Dan Biaya Produksi XI-8 Tabel XI.4.B. Hubungan Antara Tahun Konstruksi Dengan Modal

Sendiri XI-9

Tabel XI.4.C. Hubungan Antara Tahun Konstruksi Dengan Modal Pinjaman XI-9

Tabel XI.4.D. Tabel Cash Flow XI-10 Tabel XI.4.E. Pay Out Periode XI-14

Tabel XI.4.F. Perhitungan Discounted Cash Flow Rate Of Return XI15 Tabel D.1. Data Annual Index D-1

Tabel D.2. Daftar Harga Peralatan Proses D-3 Tabel D.3. Daftar Harga Peralatan Utilitas D-4 Tabel D.4. Gaji Karyawan D-5

viii

DAFTAR GAMBAR

Gambar IX.1. Lay Out Pabrik IX-9

Gambar IX.2. Lay Out Peralatan Pabrik IX-10 Gambar X.1. Struktur Organisasi Perusahaan X-14 Gambar XI.1. Grafik BEP

Gambar D.1. Grafik CE Plant Cost Index

I- 1 Pendahuluan

Pabrik Magnesium Karbonat

BAB I

PENDAHULUAN

I.1. Latar Belakang

Magnesium adalah salah satu unsur yang paling luas penyebarannya, dan

merupakan 1,9 % mineral dari kerak bumi. Magnesium banyak terdapat dalam

bentuk chloride, silicate, hydrate, sulfate atau karbonat, baik sebagai garam

kompleks maupun garam sederhana.

Magnesium karbonat terdapat banyak pada batuan dolomit yang

ditemukan oleh mineralogis asal Prancis dan dinamakan dolomit berdasarkan

penemunya Deodat de Dolomieu. Magnesium pertama kali menjadi bahan

komersial beberapa waktu menjelang tahun 1914, ketika orang Jerman mulai

memproduksinya dengan menggunakan deposit stassfurt sebagai bahan baku.

Magnesium karbonat dikenal dengan nama magnesite yang secara alami

merupakan karbonat dari senyawa magnesium yang merupakan bahan baku utama

dari magnesium oxide (magnesia). Magnesite dapat dibedakan menjadi dua

berdasarkan bentuk kristalnya, yaitu macrocrystalline dan cryptocrystalline.

Cryptocrystalline merupakan Kristal dengan kemurnian yang tinggi dibandingkan

macrocrystalline, akan tetapi cryptocrystalline sedikit ditemukan di alam

dibandingkan magnesite dalam bentuk Kristal macrocrystalline.

I.2. Manfaat

Faktor yang menunjang berdirinya pabrik magnesium karbonat dari

I- 2 Pendahuluan

Pabrik Magnesium Karbonat

1. Untuk mencukupi kebutuhan magnesium karbonat di Indonesia, serta

menambah komoditi ekspor non migas.

2. Indonesia merupakan salah satu Negara yang mempunyai bahan mineral

dolomit, sehingga kebutuhan bahan baku tidak menjadi masalah.

I.3. Aspek Ekonomi

Kebutuhan magnesium karbonat di Indonesia khususnya, semakin

meningkat dengan peningkatan pertumbuhan kapasitas pada bidang industri

kimia. Kebutuhan magnesium karbonat untuk Indonesia dapat ditabelkan pada

tabel sebagai berikut :

Tabel 1.1. Kapasitas dan Produksi Magnesium Karbonat di Indonesia.

Tahun Kapasitas (ton) 2004 46.270

2005 50.286 2006 55.505 2007 60.724 2008 65.943 2009 71.162

Sumber : (Deperindag (hhtp://www.dprin.go.id)

Berdasarkan data tersebut di atas, maka produksi magnesium karbonat di

Indonesia masih perlu ditingkatkan untuk memenuhi kebutuhan Indonesia akan

magnesium karbonat.

Berdasarkan tabel di atas, dapat dibuat grafik hubungan antara kebutuhan

I- 3 Pendahuluan

Pabrik Magnesium Karbonat

Dari grafik di atas, dengan metode regresi linier maka diperoleh

persamaan untuk mencari kebutuhan pada tahun tertentu dengan persamaan :

Y = 5047 X – 1E+07

Keterangan : Y = Kebutuhan (ton/tahun)

X = Tahun ke-n

Pabrik Magnesium Karbonat ini direncanakan beroperasi pada tahun 2014

sehingga untuk mencari kebutuhan pada tahun 2014, maka X = 2014.

Kebutuhan pada tahun 2014 :

Y = [ 5.047 x 2014 ] – 107

= 164658 ton/th

Untuk kapasitas terpasang pabrik, diambil asumsi 50% dari kebutuhan total,

I- 4 Pendahuluan

Pabrik Magnesium Karbonat I.4. Sifat Bahan Baku dan Produk

Bahan Baku :

A. Dolomit (Perry 7ed ; Tabel 2-1)

Formula : CaMg(CO3)2

Berat Molekul : 184

Warna : Putih keruh

Bentuk : Kristal trigonal

Spesific Gravity : 2,872

Melting point : 7600C (dekomposisi)

Boiling point : - 0C

Solubility, cold water : 0,032 gr/100 gr H2O

Solubility, hot water : -

Produk :

A. Magnesium Karbonat (Perry 7ed ; Tabel 2-1)

Formula : MgCO3

Berat Molekul : 84

Warna : Putih

Bentuk : Kristal trigonal

Spesific gravity : 3,037

Melting point : 3500C (dekomposisi)

Boiling point : -0C

Solubility, cold water : 0,0106 gr/100 gr H2O

II-1 Seleksi dan Uraian Proses

Pabrik Magnesium Karbonat

BAB II

SELEKSI DAN URAIAN PROSES

II.1. Macam Proses

Magnesium karbonat dapat dibuat dengan 2 macam proses, dimana pemilihan proses tergantung pada bahan baku yang digunakan. Untuk bahan baku jenis mineral (hasil tambang) metode filtrasi yang digunakan adalah steaming atau pemanasan dengan steam secara langsung. Untuk bahan baku jenis limbah cair maupun air laut, digunakan metode filtrasi aerasi atau menghembuskan dengan udara bebas. Macam proses pembuatan magnesium karbonat adalah sebagai berikut :

A. Proses Pembuatan Magnesium Karbonat Dengan Metode Steaming B. Proses Pembuatan Magnesium Karbonat Dengan Metode Aerasi Uraian proses :

A. Proses Pembuatan Magnesium Karbonat Dengan Metode Steaming

II-2 Seleksi dan Uraian Proses

Pabrik Magnesium Karbonat

Pada proses ini bahan baku yang digunakan adalah dolomit dengan kandungan magnesium karbonat diatas 40%. Pertama-tama dolomit dari tambang dikalsinasi dalam kiln pada suhu 9000C. Produk kalsinasi berupa oksida dari kalsium dan magnesium kemudian dihidrasi dengan penambahan air sehingga membentuk magnesium hidroksida. Magnesium hidroksida kemudian diumpankan pada karbonator, dimana magnesium hidroksida dikarbonasi membentuk magnesium karbonat dengan penambahan gas karbon dioksida.

Magnesium karbonat yang terbentuk kemudian dipisahkan dari kalsium karbonat pada filter press. Filtrat magnesium karbonat kemudian diumpankan pada presipitator untuk mengendapkan magnesium karbonat dengan bantuan penambahan steam secara langsung. Proses pengendapan dengan bantuan steam pada suhu tinggi dapat mempercepat waktu pengendapan dan pelepasan molekul air. Endapan kemudian difiltrasi pada vakum filter dan kemudian dikeringkan pada dryer.

B. Proses Pembuatan Magnesium Karbonat Dengan Metode Aerasi

II-3 Seleksi dan Uraian Proses

Pabrik Magnesium Karbonat

solvey. Pertama-tama magnesium hidroksida diumpankan pada karbonator, dimana magnesium hidroksida dikarbonasi membentuk magnesium karbonat dengan penambahan gas karbon dioksida.

Magnesium karbonat yang terbentuk kemudian dipisahkan dari kalsium karbonat pada filter press. Filtrat magnesium karbonat kemudian diumpankan pada presipitator untuk mengendapkan magnesium karbonat dengan bantuan penambahan udara bebas secara langsung. Proses pengendapan dengan bantuan udara bebas untuk menghindari suhu yang tinggi dan aman pada lingkungan. Endapan kemudian difiltrasi pada vakum filter dan kemudian dikeringkan pada dryer.

II.2. Pemilihan Proses

Berdasarkan urian proses di atas, maka dapat ditabelkan perbedaaan masing-masing proses sebagai berikut :

Proses Parameter

Steaming Aerasi

Bahan Baku Dolomit Slurry Mg(OH)2

Asal Bahan Baku Penambangan Limbah Solvey

Suhu Kalsinasi 9000C -

Suhu Hidrasi 900C -

Media Presipitator Steam Udara Bebas

Peralatan Komplek Sederhana

Yields 50-85% 50%

II-4 Seleksi dan Uraian Proses

Pabrik Magnesium Karbonat

a. Bahan baku yang kontinyu (tidak mengandalkan limbah pabrik lain) b. Yields pabrik lebih besar (mencapai 85%)

c. Produk yang dihasilkan memenuhi kebutuhan pasar

Dalam pabrik ini dilakukan modifikasi yang tidak mengurangi ataupun mempengaruhi tujuan proses dari metode steaming, penggunaan udara panas yang bersuhu 1200C dari burner digunakan untuk mengganti peran dari steam, brine (NaCl 25%) digunakan sebagai pendingin. Mekanisme pada proses hidrasi adalah lebih efisien karena dengan proses utama mereaksikan dengan air dan memisahkan kandungan Ca(OH)2 dari Mg(OH)2 maka penggunaan CO2 pada

III - 1 Neraca Massa

Pabrik Magnesium Karbonat

BAB III

NERACA MASSA

Kapasitas produksi = 83.000 ton/tahun

Waktu operasi = 24 jam / hari ; 330 hari / tahun Satuan massa = kilogram/jam

1. HYDRATOR (R-210)

Komponen Masuk (kg/jam) Komponen Keluar (kg/jam) Dolomit dari F-113 Campuran ke H-320

CaO 6793,0746 Ca(OH)2 8976,5629

MgO 5914,4066 Mg(OH)2 0,0165

SiO2 17,8799 MgO 5914,3901

Al2O3 7,6628 SiO2 17,8799

Fe2O3 3,8314 Al2O3 7,6628

H2O 34,4826 Fe2O3 3,8314

12771,0306 H2O 2695,9656

17616,3091

Air proses

H2O 4844,8547

III - 2 Neraca Massa

Pabrik Magnesium Karbonat

2. ROTARY DRUM VACUUM FILTER -1 (H-320)

Komponen Masuk (kg/jam) Komponen Keluar (kg/jam) *Magnesite dari R-210 *Magnesite ke R-310

Ca(OH)2 8976,5629 Ca(OH)2 179,5269

Mg(OH)2 0,0165 Mg(OH)2 0,0003

MgO 5914,3901 MgO 5795,9628

SiO2 17,8799 SiO2 17,5219

Al2O3 7,6628 Al2O3 7,5094

Fe2O3 3,8314 Fe2O3 3,7547

H2O 2695,9656 H2O 53,9180

17616,3091 6058,1940

*Air pencuci *Limbah cair

H2O 9394756,0087 Ca(OH)2 8796,8200

Mg(OH)2 0,0162

MgO 118,2850

SiO2 0,3576

Al2O3 0,1533

Fe2O3 0,0766

H2O 9397397,9914

9406313,7000

III - 3 Neraca Massa

Pabrik Magnesium Karbonat

3. CARBONATOR (R-310)

Komponen Masuk (kg/jam) Komponen Keluar (kg/jam) Magnesite dari H-320 Magnesite ke H-340

Ca(OH)2 179,5269 CaCO3 242,6040

Mg(OH)2 0,0003 MgCO3 12227,3085

MgO 5795,9628 SiO2 17,5219

SiO2 17,5219 Al2O3 7,5094

Al2O3 7,5094 Fe2O3 3,7547

Fe2O3 3,7547 H2O 9350935,3161

H2O 53,9180 9363434,0146

6058,1940

Gas CO2 dari F-120

CO2 6482,4611

air proses

H2O 9350893,5154

III - 4 Neraca Massa

Pabrik Magnesium Karbonat

4. ROTARY DRUM VACUUM FILTER-2 (H-340)

Komponen Masuk (kg/jam) Komponen Keluar (kg/jam) *Magnesite dari R-310 *Magnesite ke B-350

CaCO3 242,6040 CaCO3 237,7519

MgCO3 12227,3085 MgCO3 11031,2112

SiO2 17,5219 SiO2 17,1714

Al2O3 7,5094 Al2O3 7,3592

Fe2O3 3,7547 Fe2O3 3,6796

H2O 9350935,3161 H2O 187018,7063

9363434,0146 198315,8796

*Air pencuci *Limbah cair

H2O 1063900,8770 CaCO3 4,8521

MgCO3 1196,0973

SiO2 0,3504

Al2O3 0,1502

Fe2O3 0,0751

H2O 10227817,4866

10229019,0118

III - 5 Neraca Massa

Pabrik Magnesium Karbonat 5. ROTARY DRYER (B-350)

Komponen Masuk (kg/jam) Komponen Keluar (kg/jam) *Cake dari H-340 *Produk kering ke J-360

CaCO3 237,7519 CaCO3 237,5141

MgCO3 11031,2112 MgCO3 11020,1800

SiO2 17,1714 SiO2 17,1542

Al2O3 7,3592 Al2O3 7,3518

Fe2O3 3,6796 Fe2O3 3,6759

H2O 187018,7063 H2O 112,8588

198315,8796 11398,7349

*Campuran ke H-351

CaCO3 0,2378

MgCO3 11,0312

SiO2 0,0172

Al2O3 0,0074

Fe2O3 0,0037

H2O 186905,8476

186917,1447

III - 6 Neraca Massa

Pabrik Magnesium Karbonat

6. CYCLONE (H-351)

Komponen Masuk (kg/jam) Komponen Keluar (kg/jam) *Campuran dari B-350 *Solid ke J-360

CaCO3 0,2378 CaCO3 0,2354

MgCO3 11,0312 MgCO3 10,9209

SiO2 0,0172 SiO2 0,0170

Al2O3 0,0074 Al2O3 0,0073

Fe2O3 0,0037 Fe2O3 0,0036

H2O 186905,8476 11,1842

186917,1447 *Campuran ke udara bebas

CaCO3 0,0024

MgCO3 0,1103

SiO2 0,0002

Al2O3 0,0001

Fe2O3 0,0000

H2O 186905,8476

186905,9605

III - 7 Neraca Massa

Pabrik Magnesium Karbonat

7. COOLING CONVEYOR (J-360)

Komponen Masuk (kg/jam) Komponen Keluar (kg/jam) *Produk dari B-350 *Produk ke C-370

CaCO3 237,5141 CaCO3 237,7495

MgCO3 11020,1800 MgCO3 11031,1009

SiO2 17,1542 SiO2 17,1712

Al2O3 7,3518 Al2O3 7,3591

Fe2O3 3,6759 Fe2O3 3,6796

H2O 112,8588 H2O 112,8588

11398,7349 11409,9191

*Produk dr H-351

CaCO3 0,2354

MgCO3 10,9209

SiO2 0,0170

Al2O3 0,0073

Fe2O3 0,0036

11,1842

III - 8 Neraca Massa

Pabrik Magnesium Karbonat

8. BALL MILL (C-370)

Komponen Masuk (kg/jam) Komponen Keluar (kg/jam) *Fresh feed dari J-360 *Produk ke H-380

CaCO3 225,8620 CaCO3 237,7495

MgCO3 10479,5458 MgCO3 11031,1009

SiO2 16,3127 SiO2 17,1712

Al2O3 6,9911 Al2O3 7,3591

Fe2O3 3,4956 Fe2O3 3,6796

H2O 107,2158 H2O 112,8588

10839,4231 11409,9191

*Recycle dari H-380

CaCO3 11,8875

MgCO3 551,5550

SiO2 0,8586

Al2O3 0,3680

Fe2O3 0,1840

H2O 5,6429

570,4960

III - 9 Neraca Massa

Pabrik Magnesium Karbonat

9. SCREEN (H-380)

Komponen Masuk (kg/jam) Komponen Keluar (kg/jam) *Produk dari C-370 *Undersize ke F-410

CaCO3 237,7495 CaCO3 225,8620

MgCO3 11031,1009 MgCO3 10479,5458

SiO2 17,1712 SiO2 16,3127

Al2O3 7,3591 Al2O3 6,9911

Fe2O3 3,6796 Fe2O3 3,4956

H2O 112,8588 H2O 107,2158

11409,9191 10839,4231

*Oversize ke C-370

CaCO3 11,8875

MgCO3 551,5550

SiO2 0,8586

Al2O3 0,3680

Fe2O3 0,1840

H2O 5,6429

570,4960

11409,9191 11409,9191

Produk MgCO3 = 10479,5458 kg/jam

= 251515,1515 kg/hari (24 jam proses) = 83000000 kg/tahun (330 hari kerja)

= 83000 ton/tahun

NERACA PANAS IV - 1

BAB IV

NERACA PANAS

1. HYDRATOR (R-210)

Komponen Masuk (kkal/jam) Komponen Keluar (kkal/jam)

Dolomit dari F-110 Campuran ke H-320

CaO 7672,5628 Ca(OH)2 168735,1214

MgO 10001,9348 Mg(OH)2 0,3366

SiO2 24,0751 MgO 126703,3576

Al2O3 11,4826 SiO2 309,4979

Fe2O3 4,1057 Al2O3 145,9227

H2O 1,9157 Fe2O3 40,7216

17716,0766 H2O 149,7759

Air proses 296084,7337

H2O 269,1651

∆HR 3772169,3601

Q terserap 3494069,8681

NERACA PANAS IV - 2

2. ROTARY DRUM VACUUM FILTER -1 (H-320)

Komponen Masuk (kkal/jam) Komponen Keluar (kkal/jam)

Dari R-210 Magnesite ke R-310

Ca(OH)2 168735,1214 Ca(OH)2 1817,1475

Mg(OH)2 0,3366 Mg(OH)2 0,0036

MgO 126703,3576 MgO 67649,6195

SiO2 309,4979 SiO2 164,0344

Al2O3 145,9227 Al2O3 77,7756

Fe2O3 40,7216 Fe2O3 28,0161

H2O 149,7759 H2O 2,9955

296084,7337 69739,5922

Air proses *Limbah cair

H2O 521943,4469 Ca(OH)2 114480,2901

Mg(OH)2 0,2283

MgO 1767,7113

SiO2 4,2968

Al2O3 2,0334

Fe2O3 0,7342

H2O 522090,2273

638345,5213

Q terserap 109943,0671

818028,1806 818028,1806

3. TANGKI CO2 (F-120)

Komponen Masuk (kkal/jam) Komponen Keluar (kkal/jam)

CO2 29328,8601 CO2 11775,4159

∆H Ekspansi 17553,4442

NERACA PANAS IV - 3

4. CARBONATOR (R-310)

Komponen Masuk (kkal/jam) Komponen Keluar (kkal/jam)

Mg(OH)2 dari R-210 Magnesite ke H-320

Ca(OH)2 1817,1475 CaCO3 323,3744

Mg(OH)2 0,0036 MgCO3 12244,2665

MgO 67649,6195 SiO2 23,5936

SiO2 164,0344 Al2O3 11,2529

Al2O3 77,7756 Fe2O3 5,6265

Fe2O3 28,0161 H2O 519508,9054

H2O 2,9955 532117,0193

69739,5922

Gas CO2 dari F-120

CO2 11775,4159 Q loss 3578595,2372

air proses

H2O 519506,5831

∆Hreaksi -3509690,6652

NERACA PANAS IV - 4

5. ROTARY DRUM VACUUM FILTER-2 (H-340)

Komponen Masuk (kkal/jam) Komponen Keluar (kkal/jam)

*Magnesite dari R-310 *Magnesite ke B-350

CaCO3 323,3744 CaCO3 316,9069

MgCO3 12244,2665 MgCO3 11046,5103

SiO2 23,5936 SiO2 23,1217

Al2O3 11,2529 Al2O3 11,0279

Fe2O3 5,6265 Fe2O3 3,9431

H2O 519508,9054 H2O 10390,1781

532117,0193 21791,6880

*Air pencuci *Limbah cair

H2O 59107,0263 CaCO3 6,4675

MgCO3 1197,7562

SiO2 0,4719

Al2O3 0,2251

Fe2O3 0,0805

H2O 568225,7537

569430,7548

Q loss 1,6029

NERACA PANAS IV - 5

5. ROTARY DRYER (B-350)

Komponen Masuk (kkal/jam) Komponen Keluar (kkal/jam)

*Cake dari H-340 *Produk kering ke J-360

CaCO3 316,9069 CaCO3 5021,9058

MgCO3 11046,5103 MgCO3 176567,4210

SiO2 23,1217 SiO2 364,9435

Al2O3 11,0279 Al2O3 171,5966

Fe2O3 3,9431 Fe2O3 62,4239

H2O 10390,1781 H2O 6,2701

21791,6880 182194,5609

*H udara panas *Campuran ke H-351

udara+H2O uap 514487066,2352 CaCO3 5,3524

MgCO3 188,2325

SiO2 0,3889

Al2O3 0,1827

Fe2O3 0,0665

H2O 108342587,1354

udara+H2O uap 400557633,2078

508900414,5663

Q loss 5426248,7960

NERACA PANAS IV - 6

6. BURNER (Q-310)

Komponen Masuk (kkal/jam) Komponen Keluar (kkal/jam)

*H udara bebas *H udara panas ke B-350

udara+H2O uap 1518283,4592 udara+H2O uap 514487066,2352

Flue gas : Flue gas :

H fuel 155817,7808 ∆H CO2 8994652,2229

H O2 372546,1486 ∆H H2O 7719234,1087

H N2 1380403,8854 ∆H SO2 17734,8965

Panas reaksi 697374518,4353 ∆H O2 5991540,7205

∆H N2 71377476,4822

Panas hilang 26998356,9882

∆Hv H2O 65215508,0551

NERACA PANAS IV - 7

7. COOLING CONVEYOR (J-360)

Komponen Masuk (kkal/jam) Komponen Keluar (kkal/jam)

*Produk dari B-350 *Produk ke C-370

CaCO3 5021,9058 CaCO3 316,9037

MgCO3 176567,4210 MgCO3 11046,3999

SiO2 364,9435 SiO2 23,1215

Al2O3 171,5966 Al2O3 11,0278

Fe2O3 62,4239 Fe2O3 3,9431

H2O 6,2701 H2O 6,2701

182194,5609 11407,6660

*Produk dari H-351

CaCO3 5,2989 Q terserap 170978,5441

MgCO3 186,3502

191,6491

V - 1 Spesifikasi Alat

Pabrik Magnesium Karbonat

BAB V

SPESIFIKASI ALAT

Kapasitas produksi = 83000 ton/tahun

Waktu operasi = 24 jam / hari ; 330 hari / tahun Satuan massa = kilogram/jam

Satuan panas = kilokalori/jam

1. GUDANG DOLOMIT (F-110)

Fungsi : Menampung dolomit dari supplier Dasar pemilihan : Sesuai dengan bahan padatan

Kondisi Operasi : - Tekanan = 1 atm (tekanan atmosfer) - Suhu = 30C (suhu kamar) - Waktu penyimpanan = 10 hari

Spesifikasi :

Kapasitas : 1781,6933 m3

Bentuk : Empat persegi panjang Ukuran : Panjang = 15 m

Lebar = 15 m Tinggi = 7,5 m Bahan konstruksi : Beton

Jumlah : 1 Buah

2. BELT CONVEYOR – 1 ( J-111)

Fungsi : Memindahkan bahan dari F-110 ke J-112

V - 2 Spesifikasi Alat

Pabrik Magnesium Karbonat Spesifikasi :

Kapasitas maksimum = 32 ton/jam Belt *width : 14 in

*trough width : 9 in * skirt seal : 2 in

Belt speed : (12,7/ 30) x 100 ft/mnt = 42,3 ft/min Panjang : 32 ft

Sudut elevasi : 18,50 Power : 2 Hp Jumlah : 1 buah

3. BUCKET ELEVATOR-1 (J-112)

Fungsi : Memindahkan bahan dari J-111 ke F-113 Tipe : Continuous Discharge Bucket Elevator

Dasar pemilihan : Untuk memindahkan bahan dengan ketinggian tertentu Dari Perry 7ed tabel 21-8 sesuai kapasitas dipilih spesifikasi sebagai berikut :

Spesifikasi :

Kapasitas maksimum = 14 ton/jam Ukuran = 6 in x 4 in x 4 in Bucket spacing = 12 in

Tinggi elevator = 41 ft Ukuran feed (maks) = in

V - 3 Spesifikasi Alat

Pabrik Magnesium Karbonat

Putaran head shaft = (12,7/14) x 43 rpm = 39 rpm Lebar belt = 7 in

Power total = 2 hp

Jumlah = 1 buah

4. SILO DOLOMIT (F-113)

Fungsi : Menampung umpan dolomit selama 24 jam

Tipe : Silinder tegak dengan tutup atas plat dan bawah conis Dasar pemilihan : Umum digunakan untuk menampung padatan

Kondisi Operasi : - Tekanan = 1 atm (tekanan atmosfer) - Suhu = 30C (suhu kamar)

- Waktu penyimpanan = 1 hari

Spesifikasi :

Volume : 1966,24 cuft = 55,67 m3 Diameter : 9,4 ft

Tinggi : 28,2490 ft Tebal shell : 5/16 in Tebal tutup atas : 5/16 in Tebal tutup bawah: 5/16 in

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253 ) Jumlah : 2 buah

5. HYDRATOR (R-210)

V - 4 Spesifikasi Alat

Pabrik Magnesium Karbonat

Tipe : Silinder tegak, tutup atas dished dan tutup bawah conis dilengkapi pengaduk dan jaket

Dasar Pemilihan : Tangki berpengaduk efisien untuk pencampuran Operasi : Batch

Kondisi Operasi : - Tekanan = 1 atm (tekanan atmosfer) - Suhu = 90C (US.Patent)

- Waktu penyimpanan = 1 jam

Spesifikasi :

Shell :

Diameter : 7 ft

Tinggi : 10,5 ft Tebal shell : 3/16 in Tebal tutup atas : 3/16 in Tebal tutup bawah : 3/16 in

Bahan konstruksi : Carbon steel SA-283 grade C ( Brownell : 253 ) Jumlah : 2 buah

Sistem pengaduk :

Dipakai impeller jenis turbin dengan 6 buah flat blade dengan jumlah 3 buah Diameter impeller : 2,31 ft

Lebar blade : 0,46 ft Panjang blade : 0,58 ft

Power motor : 42,5 hp

Sistem pendingin :

V - 5 Spesifikasi Alat

Pabrik Magnesium Karbonat

Tinggi jaket : 7 ft Jaket spacing : 3/16 in Tebal jaket : 3/16 in

6. TANGKI CARBON DIOXIDE ( F-120 )

Fungsi : Menampung gas CO2 dalam bentuk liquid

Tipe : Silinder horizontal dengan tutup dished

Dasar pemilihan : Efisien untuk penyimpanan dengan tekanan tinggi. Kondisi Operasi : - Tekanan = 6 atm

- Waktu penyimpanan = 2 hari

Spesifikasi :

Volume : 22058,37 cuft = 624,6 m3 Tekanan : 6 atm absolut

Diameter : 21 ft Panjang : 63 ft Tebal shell : 1 in

Tebal tutup : 1 in

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253) Jumlah : 8 buah

7. STABILLIZER (F-121)

Fungsi : Stabilisasi tekanan dan volume gas CO2

Tipe : Silinder horizontal dengan tutup dished

V - 6 Spesifikasi Alat

Pabrik Magnesium Karbonat Spesifikasi :

Volume : 6482,46 cuft = 14293,8 m3 Tekanan : 2 atm absolut

Diameter : 16 ft Panjang : 48 ft Tebal shell : in Tebal tutup : in

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253 ) Jumlah : 1 buah

8. POMPA-1 (L-211)

Fungsi : Mengalirkan bahan dari R-210 ke H-320 Tipe : Centrifugal pump

Dasar pemilihan : Sesuai untuk tekanan rendah

Spesifikasi :

Bahan : Commercial Steel Rate volumetrik : 16,7 gpm

Total Dynamic Head : 32,08 ft.lbf/lbm Effisiensi motor : 80%

V - 7 Spesifikasi Alat

Pabrik Magnesium Karbonat

9. CARBONATOR (R-310)

Spesifikasi :

Fungsi : Karbonasi Mg(OH)2 menjadi MgCO3

Type : Silinder tegak, tutup atas dished dan tutup bawah conis dilengkapi pengaduk, sparger dan jaket.

Operasi : Batch

Dimensi Shell :

Diameter shell, inside : 14 ft Tinggi shell : 72 ft

Tebal shell : ½ in

Dimensi tutup :

Tebal tutup atas (dished) : ½ in Tinggi tutup atas : ½ in Tebal tutup bawah (conis): ½ in Tinggi tutup bawah : 12,5 ft

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell :253) Jumlah reaktor : 10 buah

Sistem Pengaduk

Dipakai impeller jenis turbin dengan 6 buah flat blade dengan 3 buah impeller.

Diameter impeller : 4,81 ft Panjang blade : 1,2 ft

V - 8 Spesifikasi Alat

Pabrik Magnesium Karbonat

Power motor : 45 hp

Sistem Pendingin

Diameter jaket : 15,30 ft Tinggi jaket : 11,44 ft Jaket spacing : 3/16 in Tebal jaket : 3/16 in

Sistem Sparger

Type : Standard Perforated Pipe Bahan konstruksi : Commercial steel

Diameter : 3,3220 mm

Jumlah cabang : 40 buah Jumlah lubang tiap cabang : 331 buah

10. POMPA-2 (L-311)

Fungsi : Mengalirkan bahan dari R-310 ke H-340 Tipe : Centrifugal Pump

Dasar pemilihan : Sesuai untuk tekanan rendah

Spesifikasi :

Bahan : Commercial Steel Rate volumetrik : 3430,270 gpm

Total Dynamic Head : 77,22 ft.lbf/lbm Effisiensi motor : 87%

V - 9 Spesifikasi Alat

Pabrik Magnesium Karbonat

Jumlah : 10 buah

11. ROTARY DRUM VACUUM FILTER-1 (H-320)

Fungsi : Memisahkan filtrate dengan cake Tipe : Standard rotary drum vacuum filter Dasar pemilihan : Sesuai dengan bahan

Kondisi Operasi : - Tekanan = 1 atm (tekanan atmosfer) - Suhu = 90C (suhu Hydrator)

Spesifikasi :

Diameter : 2,4 m Panjang : 3,8 m

Putaran : 10 rpm (Perry 7ed ; 18-96) Bahan : Carbon steel

Jumlah : 1 buah

12. ROTARY DRUM VACUUM FILTER-2 (H-340)

Fungsi : Memisahkan filtrate dengan cake Tipe : Standard rotary drum vacuum filter Dasar pemilihan : Sesuai dengan bahan

Kondisi Operasi : - Tekanan = 1 atm (tekanan atmosfer) - Suhu = 30C (suhu Carbonator)

Spesifikasi :

V - 10 Spesifikasi Alat

Pabrik Magnesium Karbonat

Panjang : 22 m

Putaran : 10 rpm (Perry 7ed ; 18-96) Bahan : Carbon steel

Jumlah : 1 buah

13. SCREW CONVEYOR-1 (J-340)

Fungsi : Memindahkan bahan dari H-320 ke R-310 Tipe : Plain spouts or chutes

Dasar pemilihan : Umum digunakan untuk padatan dengan sistem tertutup Dari Badger, fig. 16-20 class b material untuk kapasitas = 26,5 cuft/jam

Spesifikasi :

Kapasitas : 26,5 cuft/jam

Panjang : 30 ft

Diameter : 4 in Kecepatan putaran : 50 rpm

Power : 0,32 hp

Jumlah : 1 buah

14. ROTARY DRYER (B-350)

Spesifikasi :

Fungsi : Mengeringkan bahan dengan bantuan udara panas Tipe : Rotary Drum

V - 11 Spesifikasi Alat

Pabrik Magnesium Karbonat

Isolasi : Batu isolasi Tebal isolasi : 12 in Tebal shell : 3/16 in Diameter : 2,6 ft Panjang : 15,34 ft Sudut rotary : 1,50 Time of passes : 10 menit Power : 70 hp Jumlah : 1 buah

15. CYCLONE (H-351)

Fungsi : Untuk memisahkan padatan dari gas Tipe : Van Tongeren Cyclone

Dasar pemilihan : Efektif dan sesuai dengan jenis bahan

Spesifikasi :

Fungsi : Untuk memisahkan padatan dari gas Tipe : Van Tongeren Cyclone

Kapasitas : 1265,4 cuft/dt Diameter partikel : 0,000053 ft

Tebal shell : 5/8 in Tebal tutup atas : ½ in Tebal tutup bawah : ½ in

V - 12 Spesifikasi Alat

Pabrik Magnesium Karbonat

16. SCREW CONVEYOR-2 (J-341)

Fungsi : Memindahkan bahan dari H-320 ke R-310 Tipe : Plain spouts or chutes

Dasar pemilihan : Umum digunakan untuk padatan dengan sistem tertutup Dari Badger, fig. 16-20 class b material untuk kapasitas = 3055,48 cuft/jam

Spesifikasi :

Kapasitas : 3055,48 cuft/jam

Panjang : 30 ft

Diameter : 24 in Kecepatan putaran : 20 rpm

Power : 5,3 hp

Jumlah : 1 buah

17. BLOWER (G-352)

Fungsi : Memindahkan udara dari udara bebas ke B-350 Tipe : Centrifugal Blower

Dasar pemilihan : Sesuai dengan jenis bahan, efisiensi tinggi

Spesifikasi :

Bahan : Commercial Steel Rate volumetrik : 59283,44 cuft/menit Adiabatik head : 15000 ft.lbf/lbm gas Effisiensi motor : 80%

V - 13 Spesifikasi Alat

Pabrik Magnesium Karbonat

Jumlah : 10 buah

18. BURNER (Q – 310)

Fungsi : Memanaskan udara sampai dengan 1200C Type : Thermal Direct Fired Heater

Kondisi operasi : Suhu udara masuk burner = 30oC = 86oF Suhu gas masuk rotary dryer = 120oC

Spesifikasi Burner :

Ukuran : Tinggi Burner = 2,5 ft Panjang Burner = 7 ft Volume Burner = 205 cuft Tebal refractory brick = 20 in Tebal Isolasi = 5 in Kapasitas : 25755,3911 cuft/menit

Jumlah : 1 buah

19. COOLING CONVEYOR (J-360)

Fungsi : Mendinginkan bahan sampai dengan 300C Tipe : Plain spouts or chutes

Dasar pemilihan : Umum digunakan untuk padatan dengan sistem tertutup

Spesifikasi :

Kapasitas : 324 cuft/jam

V - 14 Spesifikasi Alat

Pabrik Magnesium Karbonat

Diameter : 16 in Kecepatan putaran : 12 rpm

Power : 2,16 hp

Tebal jaket standard : 2 in

Jumlah : 1 buah

20. BUCKET ELEVATOR-2 (J-112)

Fungsi : Memindahkan bahan dari J-360 ke C-370 Tipe : Continuous Discharge Bucket Elevator

Dasar pemilihan : Untuk memindahkan bahan dengan ketinggian tertentu

Spesifikasi :

Kapasitas maksimum = 14 ton/jam Ukuran = 6 in x 4 in x 4 in Bucket spacing = 12 in

Tinggi elevator = 21 ft Ukuran feed (maksimum) = in

Bucket speed = (12,7/14) x 225 ft/mnt = 204 ft/menit Putaran head shaft = (12,7/14) x 43 rpm = 39 rpm

Lebar belt = 7 in Power total = 2,25 hp

V - 15 Spesifikasi Alat

Pabrik Magnesium Karbonat

21. BALL MILL (C-370)

Fungsi : Menghaluskan bahan sampai dengan 100 mesh Tipe : Marcy ball mill

Dasar pemilihan : dipilih karena sesuai dengan bahan dan kapasitas Dari Perry 6ed; table 8-18 untuk tipe ball mill didapat spesifikasi :

Spesifikasi :

Fungsi : Menghaluskan bahan sampai dengan 100 mesh Tipe : Marcy ball mill

Kapasitas maksimum : 300 ton/hari Sieve number : No.100 Ukuran sieve : 7 ft x 5 ft Ball charge : 13,4 ton

Power : 135 hp

Mill speed : 22 rpm

Jumlah : 1 buah

22. SCREEN (H-380)

Fungsi : Menyaring bahan dari C-350 Tipe : Vibrated screen

Dasar pemilihan : Sesuai dengan bahan dan kapasitas

Dari Perry 6ed halaman 21-15 untuk tipe Screen vibrated diperoleh spesifikasi

Spesifikasi :

V - 16 Spesifikasi Alat

Pabrik Magnesium Karbonat

Tipe : Vibrated screen Kapasitas : 11,409 ton/jam

Speed : 50 vibration/dt ; P=3 Hp (Peter’s 4ed ;p.567) Ty Equivalent desain : 100 mesh

Sieve no. : 100

Sieve desain : standard 149 micron Sieve opening : 0,149 mm

Ukuran kawat : 0,110 mm Effisiensi : 99,73%

Jumlah : 1 buah

23. BUCKET ELEVATOR-3 (J-381)

Fungsi : Memindahkan bahan dari H-380 ke J-382 Tipe : Continuous Discharge Bucket Elevator

Dasar pemilihan : Untuk memindahkan bahan dengan ketinggian tertentu

Spesifikasi :

Fungsi : Memindahkan bahan dari J-111 ke F-113 Tipe : Continuous Discharge Bucket Elevator Kapasitas maksimum = 14 ton/jam

Ukuran = 6 in x 4 in x 4 in Bucket spacing = 12 in

V - 17 Spesifikasi Alat

Pabrik Magnesium Karbonat

Bucket speed = (12,7/14) x 225 ft/mnt = 204 ft/menit Putaran head shaft = (12,7/14) x 43 rpm = 39 rpm

Lebar belt = 7 in

Power total = 2 hp

Jumlah = 1 buah

24. BELT CONVEYOR – 2 ( J-382)

Fungsi : Memindahkan bahan dari J-381 ke C-370

Tipe : Troughed belt on 450 idler with rolls of equal length Dasar pemilihan : Dipilih conveyor jenis belt sesuai dengan bahan

Spesifikasi :

Fungsi : Memindahkan bahan dari J-382 ke C-370 Tipe : Troughed belt on 450 idler with rolls of equal

length Kapasitas maksimum = 32 ton/jam Belt *width : 14 in

*trough width : 9 in * skirt seal : 2 in

Belt speed : (12,2/ 30) x 100 ft/mnt = 41 ft/min

Panjang : 32 ft

Sudut elevasi : 21,80

Power : 4 Hp

V - 18 Spesifikasi Alat

Pabrik Magnesium Karbonat

25. SILO MAGNESIUM KARBONAT (F-410)

Fungsi : Menampung magnesium karbonat selama 24 jam Tipe : Silinder tegak dengan tutup atas plat dan bawah conis Dasar pemilihan : Umum digunakan untuk menampung padatan

Spesifikasi :

Fungsi : Menampung magnesium karbonat selama 24 jam Tipe : Silinder tegak dengan tutup atas plat dan bawah conis Volume : 24608,3 cuft = 696,829 m3

Diameter : 7 ft Tinggi : 21 ft Tebal shell : ½ in Tebal tutup atas : ½ in Tebal tutup bawah : ½ in

VI - 1 Perencanaan Alat Utama

Pabrik Magnesium Karbonat

BAB VI

PERENCANAAN ALAT UTAMA

CARBONATOR (R-310)

Fungsi : Karbonasi Mg(OH)2 menjadi MgCO3

Type : Silinder tegak, tutup atas dished dan tutup bawah conis dilengkapi

pengaduk, sparger dan jaket.

Operasi : Batch

Kondisi Operasi :

Tekanan operasi = 1 atm (Atmospheric pressure)

Suhu operasi = 900C (Us. Patent)

Waktu tinggal = 20 menit = 1/3 jam (Us. Patent)

Waktu 1 cycle operasi : 1/3 jam (untuk 1 batch)

Kondisi feed :

1. Feed magnesium hydroxide dan calcium hydroxide dari J-340 :

Komponen Berat(kg) Fraksi berat ρ(gr/cc)

VI - 2 Perencanaan Alat Utama

Pabrik Magnesium Karbonat

SiO2

Rate massa = 6058,3398 kg/jam = 13358,6392 lb/jam

ρ campuran = = 228,9396 lb/cuft

Rate volumetrik = = = 58,3501 cuft/jam

2. Feed air proses dari utilitas :

Rate massa = 9351118,4958 kg/jam = 20619216,2832 lb/jam

ρ campuran = = 62,4300 lb/cuft

Rate volumetrik = = = 330277,3712 cuft/jam

Tahap-Tahap Perencanaan

1. Perencanaan Dimensi Reaktor

2. Perencanaan Sistem Pengaduk

3. Perencanaan Sistem Pendingin

4. Perencanaan Sistem Sparger

1. PERENCANAAN DIMENSI REAKTOR

VI - 3 Perencanaan Alat Utama

Pabrik Magnesium Karbonat

Rate volumetrik = Rate magnesium hydroxide + rate air proses

= 58,3501 (cuft/jam) + 330277,3712 (cuft/jam) = 330335,7212

cuft/jam

ρ campuran = 63,5000 lb/cuft

Batch operasi = 1/3 jam

Volume bahan = Rate volumetrik x waktu proses

= 330335,7212 cuft/jam x 1/3 jam = 82583,9303 cuft

Asumsi volume liquid mengisi 70% volume tangki sedangkan 30% untuk gas CO2

untuk proses karbonasi. Dan direncanakan digunakan 10 buah tangki.

Maka volume bahan menjadi = = 8258,3930 cuft tiap tangki

Volume tiap tangki = 8258,3930/70% = 11797,7043 cuft

Menentukan ukuran tangki dan ketebalannya

Diambil dimension ratio = 5 (Ulrich; T.4-27 : 248)

Dengan mengabaikan volume dished head.

Volume tangki = . D2.H

11797,7043 = . D2.5D

D = 14 ft = 173 in = 4 m (Dmaksimum = 4 m; Ulrich; T.4-18)

H = 72 ft = 765 in = 8 m

Penentuan tebal shell :

Tebal shell berdasarkan ASME Code untuk cylindrical tank :

VI - 4 Perencanaan Alat Utama

Pabrik Magnesium Karbonat

dengan : tmin = tebal shell minimum ; in

P = tekanan tangki ; psi

ri = jari-jari tangki ; in( D)

C = faktor korosi ; in (digunakan 1/8 in)

E = faktor pengelasan, digunakan double welded butt joint,

faktor pengelasan, E = 0,8

f = stress allowable, bahan konstruksi Carbon Steel SA-283

grade C, maka f = 12650 psi [Brownell,T.13-1]

Poperasi = P hidrostatis

Phidrostatis = = = 14 psi

Pdesain diambil 10% lebih besar dari Poperasi untuk faktor keamanan.

Pdesain = 1,1 x 14 = 14,4 psi

r = D = x 173 in = 87 in

tmin = = 0,4251 in digunakan t = 1/2 in

Dimensi tutup atas, standard dished :

Untuk D = 296,4000 in, didapat rc = 180 in, icr = 14 (Brownell & Young,

T.5-7)

Digunakan persamaan 13.12 dari Brownell & Young.

VI - 5 Perencanaan Alat Utama

Pabrik Magnesium Karbonat th =

keterangan :

th = tebal dished minimum ; in

P = tekanan tangki ; psi

rc = crown radius ; in (B & Y, T.5-7)

E = faktor pengelasan, digunakan double welded butt joint, faktor

pengelasan, E = 0,8

f = stess allowable, bahan konstruksi Carbon Steel SA-283 grade C, maka f

= 12650 psi ( Brownell & Young, T.13-1)

Pdesain = 14,4 psi

th = , digunakan t = in

Penentuan dimensi tutup atas, dished :

ID = ID shell = 173 in

a = = 87 in

VI - 6 Perencanaan Alat Utama

Pabrik Magnesium Karbonat (Brownell & Young, T.5-7)

Rc(r) = radius of dish = 180 in

icr(rc) = inside crown radius = 14 in = 14,4375 in

AB = = 173/2-14,4375 = 72,1531 in

BC = rc - icr = 180 - 14,4375 = 165,5625 in

AC = = 149,0130 in

b = rc- = 180 – 149,0130 = 30,9870 in

sf = straight flange = dipilih 2,5 in (Brownell, T. 5-6)

t = tebal dished = 3/8 in = 0,4375 in

OA = t+b+sf = 0,4375 + 30,9870 + 2,5 = 33,9245 in

Tutup bawah, conis :

Tebal conical = (Brownell, hal.118 ; ASME Code )

VI - 7 Perencanaan Alat Utama

Pabrik Magnesium Karbonat

tc = = 1/2 in

Tinggi conical :

h = (Hesse,hal.91-92)

Keterangan : α = cone angle ; 300

D = diameter tangki ; ft

Maka h = = 12,5059 ft

2. PERENCANAAN SISTEM PENGADUK

Dipakai impeller jenis turbin dengan 6 buah flat blade. (Perry 6ed ; P.19-9) :

Diameter impeller (Da) = 1/3 diameter shell = 1/3 x 14 = 4,8106 ft =

1,4663 m

Lebar blade (w) = 0,2 diameter impeller = 0,2 x 4,8106 =

0,9621 ft

Panjang blade (L) = 0,25 x diameter impeller = 0,25 x 4,8106 =

1,2026 ft

Penentuan putaran pengaduk :

V = π x Da x N (Joshi ; hal.389)

Da E

J H

VI - 8 Perencanaan Alat Utama

Pabrik Magnesium Karbonat

Dengan : V = peripheral speed ; m/menit

Untuk pengaduk jenis turbin: peripheral speed =

200-250 m/menit (Joshi;hal.389)

Da = diameter pengaduk ; m

N = putaran pengaduk ; rpm

Diambil putaran pengaduk, N = 50 rpm = 0,8333 rps

Da = 4,8106 ft = 1,4663 m

V = π x 1,4663 x 50 = 230,2039 m/menit (memenuhi range 200-250

m/menit)

Penentuan Jumlah Pengaduk :

Jumlah pengaduk =

=

Bilangan Reynolds ; NRe :

Putaran pengaduk, N = 50 rpm = 0,8333 rps

sg bahan = 1,0170

µ campuran = 0,0009 lb/ft.dt (berdasarkan sg bahan)

ρ campuran = 63,5000 lb/cuft

NRe = 4

Karena NRe > 10000, maka digunakan baffle. (Perry 6ed; hal. 19-8)

Untuk NRe > 10000 diperlukan 4 buah baffle, sudut 900 (Perry 6ed; hal. 19-8)

Lebar baffle, J = L/Dt = 1/12

VI - 9 Perencanaan Alat Utama

Pabrik Magnesium Karbonat

Untuk NRe > 10000 perhitungan power digunakan Ludwig, Vol-1, pers. 5.5,

halaman 190.

Power pengaduk :

P = (Ludwig, Vol-1, pers. 5.5, hal. 190)

Dengan : P = power ; hp

K3 = faktor moxer (turbin) = 6,3 (Ludwig, Vol-1, T.5.1, hal. 192)

g = konstanta gravitasi ; 32,2 ft/dt2 x lbm/lbf

ρ = densitas ; lb/cuft

N = kecepatan putaran impeller ; rps

D = diameter impeller ; ft

P = = 18520 lb.ft/dt = 34 hp ( 1 lb.ft/dt =

1/550 hp )

Perhitungan losses pengaduk :

Gland losses (kebocoran tenaga akibat poros dan bearing) = 10% (Joshi: 399)

Gland losses 10% = 10% x 34 ≈ 3,3674 hp

Power input dengan gland losses = 34 + 3,3674 = 37,0410 hp

Transmission system losses = 20% (Joshi: 399)

Transmission system losses 20% = 20% x 37,0410 ≈ 7,4082 hp

Power input dengan transmission system losses = 37,0410 + 7,4082 = 44,4492 hp

Digunakan power motor = 45 hp

3. PERENCANAAN SISTEM PENDINGIN

VI - 10 Perencanaan Alat Utama

Pabrik Magnesium Karbonat

Perhitungan sistem penjaga suhu : (Kern, hal 719)

Dari neraca panas : suhu yang dijaga = 300C

Q = 3578595,2372 kkal/jam = 14201000 Btu/jam

Suhu masuk rata-rata = 600C = 1400F

Suhu reaksi = 300C = 860F

∆T = 140-86 = 540F

Kebutuhan media = 114259,1072 kg/jam = 251941 lb/jam

Densitasbrine = 74,6638 lb/cuft (Obin : table 2.2)

Rate volumetrik = = 3374,3438 cuft/jam = 0,9373 cuft/dt

Asumsi kecepatan aliran = 3 ft/dt ( Kern, T.12, hal. 845 )

Luas penampang = = 0,9373/3 = 0,3124 ft2

Luas penampang = π/4 (D22 – D12)

Dengan : D2 = diameter dalam jaket

D1 = diameter luar bejana = di bejana + (2 x tebal)

= 14 + 2( 1/2 in = 0,4251 ft ) = 15,2820 ft

Luas penampang = π/4 (D22 – D12)

0,3124 = π/4 (D22 – 15,2820 2)

D2 = 15,2950 ft

Spasi = = 0,0065 ft = 0,0781 in ≈ 3/16 in

VI - 11 Perencanaan Alat Utama

Pabrik Magnesium Karbonat

Tebal jaket berdasarkan ASME Code untuk cylindrical :

tmin = (Brownell, pers. 13-1, hal.254)

dengan : tmin = tebal shell minimum ; in

P = tekanan tangki ; psi

ri = jari-jari tangki ; in( D)

C = faktor korosi ; in (digunakan 1/8 in)

E = faktor pengelasan, digunakan double welded, E = 0,8

f = stress allowable, bahan konstruksi Carbon Steel SA-283

grade C, maka f = 12650 psi [Brownell,T.13-1]

P desain = 14,4 psi

R = D = 0,5 x 15,2950 ft = 7,6475 ft

tmin = = 0,3790 in ≈ 1/2 in

Perhitungan Tinggi Jaket :

UD = 250 (Kern, Tabel 8)

A =

Ajaket = Ashell + Aconis

Ashell = π D h (silinder)

Aconis = 0,785 (D x m) + 0,785 d2 (Hesse: pers. 4- 16)

m = 12 in = 1 ft (Hesse : 85)

VI - 12 Perencanaan Alat Utama

Pabrik Magnesium Karbonat

d : Inside diameter jaket = 15,2820 ft

D : outside diameter jaket = OD + (2 x tebal jaket) = 16,0401 ft

Aconis = 0,785 (D x m) + 0,785 d2 = 502,3374 ft2

Ajaket = Ashell + Aconis

1051,9259 = (π.(15,2950).h) + 502,3374

hjaket = 11,4435 ft

Tinggi jaket = 12 ft

4. PERHITUNGAN SISTEM SPARGER (Perforated Pipe)

Rate gas CO2 = 6482,4611 kg/jam = 14294 lb/jam

MB campuran = Վ(BMi .Xi) = 44

Suhu CO2 = 310C (87,80F)

Tekanan CO2 = 2 atm

ρ campuran pada P = 2 atm, T = 310C = 547,47 R ; suhu udara STP = 492

R

ρ = (Himmelblau :249)

Rate volumetrik = =

VI - 13 Perencanaan Alat Utama

Pabrik Magnesium Karbonat

Berdasarkan Peter 4ed, fig. 14-2, halaman 498, dengan asumsi aliran turbulen

Diameter optimum = 12 in

Digunakan pipa ukuran 12 in sch.40

Dari Foust, App. C-6a, diperoleh :

OD = 12,750 in

ID = 11, 938 in = 0,995 ft

A = 111,875 in2 = 0,7770 ft2

Kecepatan aliran, V = = 23,1970 ft/dt

Dengan : µ = 0,0019 cp = 0,00000126 lb/ft.dt

NRe = = 4035315,7907>2100

Dengan NRe >2100 untuk menentukan diameter sparger digunakan persamaan 6.5

dari Treybal halaman 141 : dp = 0,0233 x NRe-0,05

Dengan : dp = diameter sparger ; ft

dp = 0,0233 x (4035315,79-0,05 = 0,0109 ft = 3,3220 mm ( 1 ft = 304,8 mm)

dipilih ukuran diameter = 3,3220 mm = 0,0109 ft

Untuk pemasangan sejajar atau segaris pada pipa, jarak interface ( C ) dianjurkan

minimal menggunakan jarak 3 dp. Maka C = 3 x 0,0109 ft = 0,0327 ft

Panjang pipa direncanakan 0,75 diameter shell = 0,75 x 14 ft = 10,8238 ft

Posisi sparger direncanakan disusun bercabang 40.

Maka banyaknya lubang = = 13251 lubang

VI - 14 Perencanaan Alat Utama

Pabrik Magnesium Karbonat Spesifikasi :

Fungsi : Karbonasi Mg(CO)2 menjadi MgCO3

Type : Silinder tegak, tutup atas dished dan tutup bawah conis dilengkapi

pengaduk, sparger dan jaket.

Operasi : Batch

Dimensi Shell :

Diameter shell, inside : 14 ft

Tinggi shell : 72 ft

Tebal shell : ½ in

Dimensi tutup :

Tebal tutup atas (dished) : ½ in

Tinggi tutup atas : ½ in

Tebal tutup bawah (conis) : ½ in

Tinggi tutup bawah : 12,5059 ft

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell :253)

Jumlah reaktor : 10 buah

Sistem Pengaduk

Dipakai impeller jenis turbin dengan 6 buah flat blade dengan 3 buah impeller.

Diameter impeller : 4,8106 ft

Panjang blade : 1,2026 ft

Lebar blade : 1,2026 ft

Power motor : 45 hp

VI - 15 Perencanaan Alat Utama

Pabrik Magnesium Karbonat

Diameter jaket : 15,2950 ft

Tinggi jaket : 11,4435 ft

Jaket spacing : 3/16 in

Tebal jaket : ½ in

Sistem Sparger

Type : Standard Perforated Pipe

Bahan konstruksi : Commercial steel

Diameter : 3,3220 mm

Jumlah cabang : 40 buah

VII - 1 Instrumentasi & Keselamatan Kerja

Pabrik Magnesium Karbonat

BAB VII

INSTRUMENTASI DAN KESELAMATAN KERJA

VII.1. Instrumentasi

Dalam rangka pengoperasian pabrik, pemasangan alat-alat instrumentasi sangat dibutuhkan dalam memperoleh hasil produksi yang optimal. Pemasangan alat-alat instrumentasi disini bertujuan sebagai pengontrol jalannya proses produksi dari peralatan-peralatan pada awal sampai akhir produksi. Dimana dengan alat instrumentasi tersebut, kegiatan maupun aktifitas setiap unit dapat dicatat kondisi operasinya sehingga sesuai dengan kondisi operasi yang dikehendaki serta mampu memberikan tanda-tanda apabila terjadi penyimpangan selama proses produksi berlangsung.

Pada uraian di atas dapat disederhanakan bahwa dengan adanya alat instrumentasi maka :

1. Proses produksi dapat berjalan sesuai dengan kondisi-kondisi yang telah ditentukan sehingga diperoleh hasil yang optimum.

2. Proses produksi berlajan sesuai dengan effisiensi yang telah ditentukan dan kondisi proses tetap terjaga pada kondisi yang sama.

3. Membantu mempermudah pengoperasian alat.

4. Apabila terjadi penyimpangan selama proses produksi, maka dapat segera diketahui sehingga dapat ditangani dengan segera.

Adapun variabel proses yang diukur dibagi menjadi 3 bagian yaitu :

VII - 2 Instrumentasi & Keselamatan Kerja

Pabrik Magnesium Karbonat

2. Variabel yang berhubungan dengan kuantitas dan rate, seperti pada kecepatan aliran fluida, ketinggian liquida dan ketebalan.

3. Variabel yang berhubungan dengan karakteristik fisik dan kimia, seperti densitas, kandungan air.

Yang harus diperhatikan didalam pemilihan alat instrumentasi adalah :

Level, Range dan Fungsi dari alat instrumentasi.

Ketelitian hasil pengukuran

Konstruksi material

Pengaruh yang ditimbulkan terhadap kondisi operasi proses yang berlangsung.

Mudah diperoleh di pasaran.

Mudah dipergunakan dan mudah diperbaiki apabila mengalami kerusakan. Instrumentasi yang ada di pasaran dapat dibedakan dari jenis pengoperasian alat instrumentasi tersebut, yaitu alat instrumentasi manual atau otomatis. Pada dasarnya alat-alat kontrol yang otomatis lebih disukai dikarenakan pengontrolannya tidak terlalu sulit, kontinyu, dan efektif, sehingga menghemat tenaga kerja dan waktu. Akan tetapi mengingat faktor-faktor ekonomis dan investasi modal yang ditanamkan pada alat instrumentasi berjenis otomatis ini maka pada perencanaan pabrik ini sedianya akan menggunakan kedua jenis alat intrumentasi tersebut.

Adapun fungsi utama dari alat instrumentasi otomatis adalah :

Melakukan pengukuran.

VII - 3 Instrumentasi & Keselamatan Kerja

Pabrik Magnesium Karbonat

Melakukan perhitungan.

Malakukan koreksi.

Alat instrumentasi otomatis ini dapat dibagi menjadi tiga jenis, yaitu :

1. Sensing/ Primary Element.

Alat control ini lansung merasakan adanya perubahan pada variabel yang diukur, misalnya temperatur. Primary Element merubah energy yang dirasakan dari medium yang sedang dikontrol menjadi signal yang bisa dibaca ( yaitu dengan tekanan fluida ).

2. Receiving Element / Elemen Pengontrol.

Alat kontrol ini akan mengevaluasi signal yang didapat dari sensing element dan diubah menjadi skala yang bisa dibaca, digambarkan dan dibaca oleh error detector. Dengan demikian sumber energi bisa diatur sesuai dengan perubahan-perubahan yang terjadi.

3. Transmitting Element.

Alat kontrol ini berfungsi sebagai pembawa signal dari sensing element ke receiving element.

VII - 4 Instrumentasi & Keselamatan Kerja

Pabrik Magnesium Karbonat

manipulasi. Kebanyakan sistem kontrol memerlukan operator atau motor untuk menjalankan final kontrol element. Final kontrol element adalah untuk mengoreksi harga variabel manipulasi. Instrumentasi pada perencanaan pabrik ini:

1. Flow control (FC)

Mengontrol aliran setelah keluar pompa.

2. Level Kontrol (LC)

Mengontrol ketinggian bahan di dalam tangki

Dapat juga digunakan sebagai (WC) Weight Kontrol

3. Level Indikator (LI)

Mengindikasikan/informative ketinggian bahan di dalam tangki

4. Pressure Kontrol (PC)

Mengontrol tekanan pada aliran/ alat

5. Pressure Indikator (PI)

Mengindikasikan/informative tekanan pada aliran/ alat

6. Temperature Kontrol (TC) Mengontrol suhu pada aliran/alat

Tabel VII.1. Instrumentasi pada Pabrik.

No. Nama Alat Instrumentasi

1 TANGKI PENAMPUNG LI; PI; WC

2 POMPA FC; LC

3 HYDRATOR TC; PC

VII - 5 Instrumentasi & Keselamatan Kerja

Pabrik Magnesium Karbonat

5 CARBONATOR TC; PC

6 COOLING CONVEYOR TC

VII.2. Keselamatan Kerja

Keselamatan kerja atau safety factor adalah hal yang paling utama yang harus diperhatikan dalam merencanakan suatu pabrik, hal ini disebabkan karena :

Dapat mencegah terjadinya kerusakan-kerusakan yang besar yang disebabkan oleh kebakaran atau hal lainnya baik terhadap karyawan maupun oleh peralatan itu sendiri.

Terpeliharanya peralatan dengan baik sehingga dapat digunakan dalam waktu yang cukup lama. Bahaya yang dapat timbul pada suatu pabrik banyak sekali jenisnya, hal ini tergantung pada bahan yang akan diolah maupun tipe proses yang dikerjakan.

Secara umum bahaya-bahaya tersebut dapat dibagi dalam tiga kategori, yaitu : 1. Bahaya kebakaran.

2. Bahaya kecelakaan secara kimia 3. Bahaya terhadap zat-zat kimia.

Untuk menghindari kecelakaan yang mungkin terjadi, berikut ini terdapat beberapa hal yang perlu mendapat perhatian pada setiap pabrik pada umumnya dan pada pabrik ini pada khususnya.

VII.2.1. Bahaya Kebakaran

A. Penyebab Kebakaran.

VII - 6 Instrumentasi & Keselamatan Kerja

Pabrik Magnesium Karbonat

Adanya loncatan bunga api yang disebabkan karena korsleting aliran listrik seperti pada stop kontak, saklar serta instrument lainnya.

B. Pencegahan.

Menempatkan unit utilitas dan power plant cukup jauh dari lokasi proses yang dikerjakan.

Menempatkan bahan yang mudah terbakar pada tempat yang terisolasi dan tertutup.

Memasang kabel atau kawat listrik di tempat-tempat yang terlindung, jauh dari daerah yang panas yang memungkinkan terjadinya kebakaran.

Sistem alarm hendaknya ditempatkan pada lokasi yang strategis dimana tenaga kerja dengan cepat dapat mengetahui apabila terjadi kebakaran.

C. Alat Pencegah Kebakaran.

Instalasi permanen seperti fire hydrant system dan sprinkle otomatis.

Pemakaian portable fire-extinguisher bagi daerah yang mudah dijangkau apabila terjadi kebakaran. Jenis dan jumlahnya pada perencanaan pabrik ini dapat dilihat pada table VII.1.

Untuk pabrik ini lebih disukai alat pemadam kebakaran tipe karbon dioksida.

VII - 7 Instrumentasi & Keselamatan Kerja

Pabrik Magnesium Karbonat

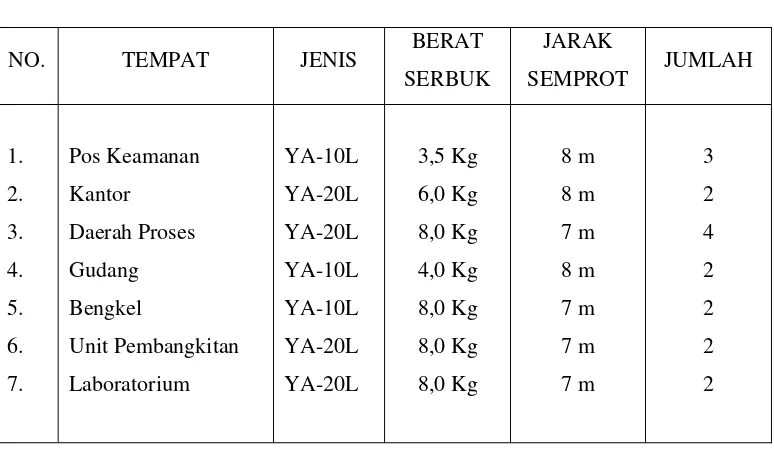

Tabel VII.2. Jenis dan Jumlah Fire-Extinguisher.

NO. TEMPAT JENIS BERAT

SERBUK

JARAK

SEMPROT JUMLAH

1.

VII.2.2. Bahaya Kecelakaan

Karena kesalahan mekanik sering terjadi dikarenakan kelalaian pengerjaan maupun kesalahan konstruksi dan tidak mengikuti aturan yang berlaku. Bentuk kerusakan yang umum adalah karena korosi dan ledakan. Kejadian ini selain mengakibatkan kerugian yang besar karena dapat mengakibatkan cacat tubuh maupun hilangnya nyawa pekerja. Berbagai kemungkinan kecelakaan karena mekanik pada pabrik ini dan cara pencegahannya dapat digunakan sebagai berikut

A. Vessel.

Kesalahan dalam perencanaan vessel dan tangki dapat mengakibatkan kerusakan fatal, cara pencegahannya :

VII - 8 Instrumentasi & Keselamatan Kerja

Pabrik Magnesium Karbonat

adanya seng dan tembaga. Bahan konstruksi yang biasanya dipakai untuk tangki penyimpan, perpipaan dan peralatan lainnya dalam pabrik ini adalah steel. Semua konstruksi harus sesuai dengan standar ASME (America Society Mechanical Engineering).

‐ Memperhatikan teknik pengelasan. ‐ Memakai level gauge yang otomatis.

‐ Penyediaan manhole dan handhole (apabila memungkinkan) yang memadai untuk inspeksi dan pemeliharaan. Disamping itu peralatan tersebut harus dapat diatur sehingga mudah untuk digunakan.

B. Cooling Conveyor

Kerusakan yang terjadi pada umunya disebabkan karena kebocoran-kebocoran. Hal ini dapat dicegah dengan cara :

‐ Pada inlet dan outlet dipasang block valve untuk mencegah terjadinya thermal expansion.

‐ Drainhole yang cukup harus disediakan untuk pemeliharaan.

‐ Pengecekan dan pengujian terhadap setiap ruangan fluida secara sendiri-sendiri.

‐ Memakai heat exchanger yang cocok untuk ukuran tersebut. Disamping itu juga rate aliran harus benar-benar dijaga agar tidak terjadi perpisahan panas yang berlebihan sehingga terjadi perubahan fase di dalam pipa.

VII - 9 Instrumentasi & Keselamatan Kerja

Pabrik Magnesium Karbonat

Peralatan yang bergerak apabila ditempatkan tidak hati-hati, maka akan menimbulkan bahaya bagi pekerja. Pencegahan bahaya ini dapat dilakukan dengan :

‐ Pemasangan penghalang untuk semua sambungan pipa.

‐ Adanya jarak yang cukup bagi peralatan untuk memperoleh kebebasan ruang gerak.

D. Perpipaan.

Selain ditinjau dari segi ekonomisnya, perpipaan juga harus ditinjau dari segi keamanannya, hal ini dikarenakan perpipaan yang kurang teratur dapat membahayakan pekerja terutama pada malam hari, seperti terbentur, tersandung dan sebagainya. Sambungan yang kurang baik dapat menimbulkan juga hal-hal yang tidak diinginkan seperti kebocoran-kebocoran bahan kimia yang berbahaya. Untuk menhindari hal-hal yang tidak diinginkan tersebut, maka dapat dilakukan dengan cara :

‐ Pemasangan pipa ( untuk ukuran yang tidak besar hendaknya pada elevasi yang tinggi tidak di dalam tanah, karena dapat menimbulkan kesulitan apabila terjadi kebocoran.

‐ Bahan konstruksi yang dipakai untuk perpipaan harus memakai bahan konstruksi dari steel.

VII - 10 Instrumentasi & Keselamatan Kerja

Pabrik Magnesium Karbonat

‐ Pemberian warna pada masing-masing pipa yang bersangkutan akan dapat memudahkan apabila terjadi kebocoran.

E. Listrik.

Kebakaran sering terjadi akibat kurang baiknya perencanaan instalasi listrik dan kecerobohan operator yang menanganinya. Sebagai usaha pencegahannya dapat dilakukan :

‐ Alat-alat listrik di bawah tanah sebaiknya diberi tanda seperti dengan cat warna pada penutupnya atau diberi isolasi berwarna.

‐ Pemasangan alat remote shut down dari alat-alat operasi disamping starter. ‐ Penerangan yang cukup pada semua bagian pabrik supaya operator tidak

mengalami kesulitan dalam bekerja.

‐ Sebaiknya untuk penerangan juga disediakan oleh PLN meskipun kapasitas generator set mencukupi untuk penerangan dan proses.

‐ Penyediaan emergency power supplies tegangan tinggi. ‐ Meletakkan jalur-jalur kabel listrik pada posisi aman.

‐ Merawat peralatan listrik, kabel, starter, trafo dan lain sebagainya.

F. Isolasi.