PABRIK ETHYL ETHER

DARI ETHYL ALCOHOL DAN SULFURIC ACID

DENGAN PROSES DEHYDROGENATION

PRA RENCANA PABRIK

Oleh :

FINA RENITA ANGGRAINI

063101 0085

JURUSAN TEKNIK KIMIA FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN” JAWA TIMUR

LEMBAR PENGESAHAN

PABRIK ETHYL ETHER

DARI ETHYL ALCOHOL DAN SULFURIC ACID

DENGAN PROSES DEHYDROGENATION

Oleh :

FINA RENITA ANGGRAINI

063101 0085

Disetujui untuk diajukan dalam ujian lisan

Dosen Pembimbing

KATA PENGANTAR

Dengan mengucapkan rasa syukur kepada Tuhan Yang Maha Esa dan dengan segala rahmat serta karuniaNya sehingga penyusun telah dapat menyelesaikan Tugas Akhir “Pra Rencana Pabrik Ethyl Ether Dari Ethyl Alcohol Dan Sulfuric Acid Dengan Proses Dehydrogenation”, dimana Tugas Akhir ini merupakan tugas yang diberikan sebagai salah satu syarat untuk menyelesaikan program pendidikan kesarjanaan di Jurusan Teknik Kimia, Fakultas Teknologi Industri, Universitas Pembangunan Nasional Surabaya.

Tugas Akhir “Pra Rencana Pabrik Ethyl Ether Dari Ethyl Alcohol Dan Sulfuric Acid Dengan Proses Dehydrogenation” ini disusun berdasarkan pada beberapa sumber yang berasal dari beberapa literatur , data-data , majalah kimia, dan internet.

Pada kesempatan ini kami mengucapkan terima kasih atas segala bantuan baik berupa saran, sarana maupun prasarana sampai tersusunnya Tugas Akhir ini kepada :

1. Bapak Ir. Sutiyono, MT

Selaku Dekan FTI UPN “Veteran” Jawa Timur 2. Ibu Ir. Retno Dewati, MT

Selaku Ketua Jurusan Teknik Kimia, FTI,UPN “Veteran” Jawa Timur. 3. Ibu Ir. Suprihatin, MT

selaku dosen pembimbing.

5. Seluruh Civitas Akademik Jurusan Teknik Kimia , FTI , UPN “Veteran” Jawa Timur.

6. Kedua orangtua kami yang selalu mendoakan kami.

7. Semua pihak yang telah membantu , memberikan bantuan, saran serta dorongan dalam penyelesaian tugas akhir ini.

Kami menyadari bahwa tugas akhir ini masih jauh dari sempurna, karena itu segala kritik dan saran yang membangun kami harapkan dalam sempurnanya tugas akhir ini.

Sebagai akhir kata, penyusun mengharapkan semoga Tugas Akhir yang telah disusun ini dapat bermanfaat bagi kita semua khususnya bagi mahasiswa Fakultas Teknologi Industri jurusan Teknik Kimia.

INTISARI

Perencanaan pabrik ethyl ether ini diharapkan dapat berproduksi dengan kapasitas 50.000 ton ethyl ether/tahun dalam bentuk liquid. Pabrik beroperasi secara kontinyu berjalan selama 24 jam tiap hari dan 330 hari kerja dalam setahun.

Kegunaan terbesar dari ethyl ether Industri di Indonesia mempunyai perkembangan yang stabil, hal ini dapat dilihat dengan berkembangnya industri kimia sintesa organik, terutama kebutuhan pelarut organik di Indonesia Secara singkat, uraian proses dari pabrik ethyl ether sebagai berikut :

Pertama-tama ethyl alcohol direaksikan dengan sulfuric acid menghasilkan gas ethyl ether. Gas ethyl ether kemudian dimurnikan dengan larutan NaOH. Gas ethyl ether kemudian dikondensasi dan didistilasi untuk menghasilkan produk akhir ethyl ether.

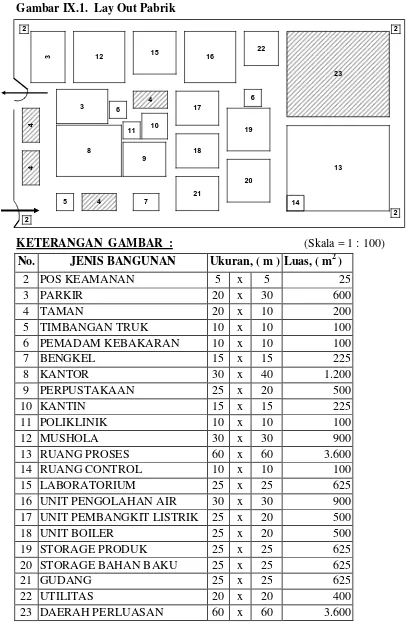

Pendirian pabrik berlokasi di Manyar, Gresik dengan ketentuan : Bentuk Perusahaan : Perseroan Terbatas Sistem Organisasi : Garis dan Staff Jumlah Karyawan : 186 orang Sistem Operasi : Kontinyu

Analisa Ekonomi :

* Massa Konstruksi : 2 Tahun

* Umur Pabrik : 10 Tahun

* Fixed Capital Investment (FCI) : Rp. 23.319.892.000 * Working Capital Investment (WCI) : Rp. 28.569.494.000 * Total Capital Investment (TCI) : Rp. 51.889.386.000 * Biaya Bahan Baku (1 tahun) : Rp. 302.784.523.000 * Biaya Utilitas (1 tahun) : Rp. 11.506.821.000

- Steam = 366.600 lb/hari

- Air pendingin = 258 M3/hari

- Listrik = 13.200 kWh/hari

- Bahan Bakar = 3.408 liter/hari * Biaya Produksi Total (Total Production Cost) : Rp. 342.833.924.000 * Hasil Penjualan Produk (Sale Income) : Rp. 389.401.545.000 * Bunga Bank (Kredit Investasi Bank Mandiri) : 19%

* Internal Rate of Return : 24,04%

* Rate On Investment : 25,33%

* Pay Out Periode : 3,9 Tahun

DAFTAR TABEL

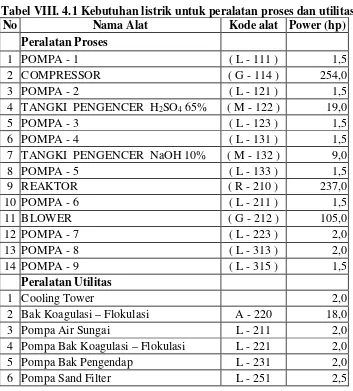

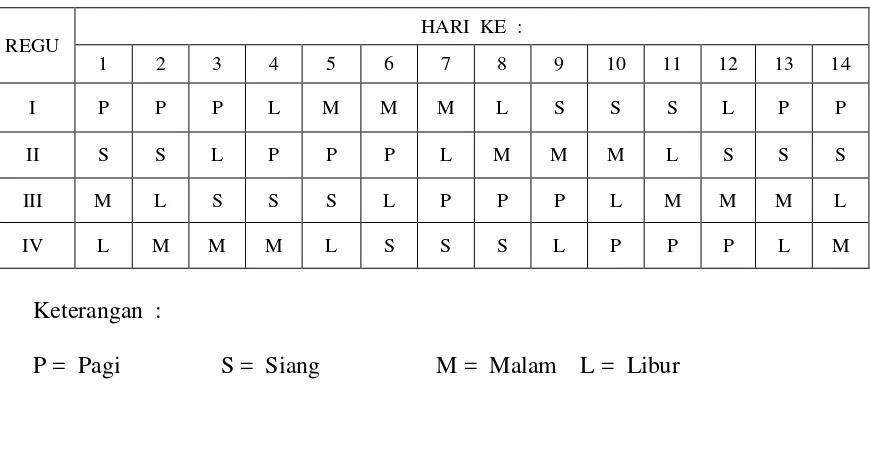

Tabel VII.1. Instrumentasi pada Pabrik ………... VII - 5 Tabel VII.2. Jenis Dan Jumlah Fire – Extinguisher ………. VII - 8 Tabel VIII.2.1. Baku mutu air baku harian ……….………… VIII-6 Tabel VIII.2.3. Karakteristik Air boiler dan Air pendingin ………… VIII-8 Tabel VIII.4.1. Kebutuhan Listrik Untuk Peralatan Proses Dan Utilitas

……….……….……….…… VIII-44 Tabel VIII.4.2. Kebutuhan Listrik Untuk Penerangan Ruang Pabrik

Dan Daerah Proses ……….………. VIII-45 Tabel IX.1. Pembagian Luas Pabrik ……….……… IX - 7 Tabel X.1. Jadwal Kerja Karyawan Proses ……….…… X - 9 Tabel X.2. Perincian Jumlah Tenaga Kerja ……….…… X - 11 Tabel XI.1. Hubungan kapasitas produksi dan biaya produksi … XI – 5 Tabel XI.2. Hubungan antara tahun konstruksi dengan modal sendiri

DAFTAR GAMBAR

DAFTAR ISI

HALAMAN JUDUL ……….……….………. i

KATA PENGANTAR ……….……….………. ii

INTISARI ……….……….……….……… iv

DAFTAR TABEL ……….……….……….…… vi

DAFTAR GAMBAR ……….……….……… vii

DAFTAR ISI ……….……….……….………… viii BAB I PENDAHULUAN ……….……….……… I – 1 BAB II SELEKSI DAN URAIAN PROSES ……….…… II – 1 BAB III NERACA MASSA ……….……….…… III – 1 BAB IV NERACA PANAS ……….……….……… IV – 1 BAB V SPESIFIKASI ALAT ……….……….. V – 1 BAB VI PERENCANAAN ALAT UTAMA ………. VI – 1 BAB VII INSTRUMENTASI DAN KESELAMATAN KERJA …. VII – 1 BAB VIII UTILITAS ……….……….……… VIII – 1 BAB IX LOKASI DAN TATA LETAK PABRIK ……….. IX – 1 BAB X ORGANISASI PERUSAHAAN ……….………… X – 1 BAB XI ANALISA EKONOMI ……….……….… XI – 1 BAB XII PEMBAHASAN DAN KESIMPULAN ……….. XII – 1

I ~ 1

--- BAB I

PENDAHULUAN

I.1. Latar Belakang

Ethyl ether adalah anggota terpenting dalam turunan keluarga ether. Hampir semua pembuatan ethyl ether pada saat ini diambil sebagai produk samping ketika ethanol diproduksi dengan cara hidrasi fase uap dari ethylene dengan katalis phosphoric acid. Beberapa modifikasi proses dilakukan untuk memenuhi keinginan pasar di dunia.

Proses kontinyu dari dehidrasi ethanol dengan asam sulfat pertama kali dikemukakan oleh P. Boullay pada tahun 1809. Proses ini kemudian dimodifikasi oleh Amerika Serikat dan dikenal dengan nama “ Proses Barbet “.

Pendahuluan --- I -

--- 2

Mengingat sifat dari ethyl ether yang baik sebagai pelarut, sehingga ethyl ether dapat dimanfaatkan pada bidang Industri :

1. Industri Kimia (sebagai bahan baku utama) ; 50 % 2. Industri Pelarut (sebagai pelarut utama) ; 35 % 3. Industri Farmasi (sebagai bahan formulasi) ; 15 % (Keyes : 341)

I.2. Aspek Ekonomi

Kebutuhan ethyl ether di Indonesia khususnya, semakin meningkat dengan peningkatan pertumbuhan kapasitas pada bidang industri kimia. Kebutuhan ethyl ether untuk Indonesia dapat ditabelkan pada tabel sebagai berikut :

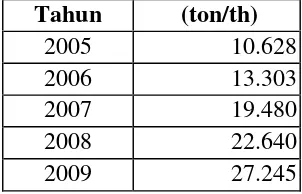

Tabel I.1. Kebutuhan ethyl ether di Indonesia. Tahun (ton/th)

2005 10.628

2006 13.303

2007 19.480

2008 22.640

2009 27.245

Sumber : Deperindag Jatim

Pendahuluan --- I -

--- 3

Dengan menggunakan Metode Regresi linier, persamaan : y=a+b

(

x−x)

Dengan : a = y (rata-rata harga y)b =

( )

n x x

n y x y x

2 2

i i

Σ − Σ

Σ Σ − Σ

(n = jumlah data)

(Peters & Timmerhaus : 760) a = 18.659

b =

5 5 100.701.22

-20.140.255

5 0 936.225.36

-3 187.287.64

x = 2007

didapat persamaan : y = 18.659 + 4.257 (x – 2007)

Berdasarkan metode regresi linier, maka didapat kebutuhan Indonesia (y) pada tahun 2012 (x) adalah sebesar : 18.659 + 4.257 (2012 – 2007) ≈ 40.000 ton/th Untuk kapasitas pabrik terpasang ditetapkan :

Kapasitas produksi terpasang = 50.000 ton/th

Kapasitas produksi harian = 50.000 ton/th / 330 hari/th

≈± 150 ton/hari

Pendahuluan --- I -

--- 4

I.3. Sifat Bahan Baku Dan produk

A. Ethanol

Nama Lain : Ethyl Alcohol, EtOH

Rumus Molekul : C2H5OH (komponen utama)

Rumus Bangun :

Berat Molekul : 46

Warna : tidak berwarna

Bau : kash alkohol

Bentuk : liquid

Specific Gravity : 0,789 Melting Point : -112°C Boiling Point : 78,4°C Solubility, Cold Water : infinite Solubility, Hot Water : tidak larut Komposisi Ethanol : (PT.Aneka Kimia)

Komponen % Berat

C2H5OH 95%

H2O 5%

Pendahuluan --- I -

--- 5

B. Asam Sulfat

Nama Lain : Oil of Vitriol, Dihydrogen Sulfate Rumus Molekul : H2SO4

Rumus Bangun :

Berat Molekul : 98

Warna : tidak berwarna

Bau : tajam, khas

Bentuk : liquid pekat

Specific Gravity : 1,834 Melting Point ; °C : 10,49

Boiling Point ; °C : terdekomposisi diatas 340°C Solubility, cold water : larut sedikit

Komposisi Asam Sulfat : (PT.Petrokimia Gresik)

Komponen % Berat

H2SO4 98%

H2O 2%

Pendahuluan --- I -

--- 6

C. Sodium Hydroxide

Nama Lain : Caustic Soda

Rumus Molekul : NaOH (komponen utama)

Rumus Bangun : Na – OH

Berat Molekul : 40

Warna : tidak berwarna

Bau : berbau alkali soda

Bentuk : larutan 40%

Specific Gravity : 2,130 Melting Point : 318,4°C Boiling Point : 1390°C

Solubility, Cold Water : 42 kg/100kg H2O (suhu=0°C)

Solubility, Hot Water : 347 kg/100kg H2O (suhu=100°C)

Komposisi Sodium Hydroxide : (PT.Aneka Kimia)

Komponen % Berat

NaOH 40%

H2O 60%

Pendahuluan --- I -

--- 7

Produk :

D. Ethyl Ether

Nama Lain : Ether, Diethyl Ether

Rumus Molekul : C4H10O (komponen utama)

Rumus Bangun : CH3CH2–O–CH3CH2

Berat Molekul : 74

Warna : tidak berwarna

Bau : berbau khas ether

Bentuk : liquid

Specific Gravity : 0,708 Melting Point : -116,3°C Boiling Point : 34,6°C

Solubility, Cold Water : 7,5 kg/100kg H2O (suhu=20°C)

Solubility, Hot Water : tidak larut

II ~ 1

---

BAB II

SELEKSI DAN URAIAN PROSES

II.1. Macam Dan Uraian Proses

Pada dasarnya pembuatan ethyl ether dilakukan dengan mereaksikan alkohol dengan asam sulfat, akan tetapi perbedaan proses pemurnian membuat beragam pula proses pembuatan ethyl ether. Macam proses pembuatan ethyl ether adalah sebagai berikut :

A. Pembuatan ethyl ether dengan proses dehydrogenation

B. Pembuatan ethyl ether dengan proses Barbet

Penjelasan proses :

II.1.A. Pembuatan ethyl ether dengan proses dehydrogenation

Seleksi & Uraian Proses --- II -

--- 2

dengan bantuan jaket pemanas. Konversi reaksi berjalan berdasarkan yields reaksi sebesar 95%. Reaksi yang terjadi : (Keyes , 1969)

Reaksi-1. C2H5OH(G) + H2SO4(L) → C2H5HSO4(L) + H2O(G)

Reaksi-2. C2H5OH(G) + C2H5HSO4(L) → C2H5OC2H5(G) + H2SO4(L)

Produk reaktor bagian atas berupa gas diumpankan pada kolom scrubber untuk proses penyerapan asam yang terikut pada produk dengan penambahan larutan sodium hydroxide. Produk dari kolom scrubber kemudian diumpankan pada kolom distilasi untuk memurnikan ethyl ether sampai dengan kadar diatas 90%.

II.1.B. Pembuatan ethyl ether dengan proses Barbet

Seleksi & Uraian Proses --- II -

--- 3

Reaksi yang terjadi :

Reaksi-1. C2H5OH(G) + H2SO4(L) → C2H5HSO4(L) + H2O(G)

Reaksi-2. C2H5OH(G) + C2H5HSO4(L) → C2H5OC2H5(G) + H2SO4(L)

Yields teknis = 94%

Seleksi & Uraian Proses --- II -

--- 4

II.2. Seleksi Proses

Dari uraian diatas, maka dapat ditabelkan perbedaan dari macam proses yang telah diuraikan , adapun tabel perbedaan proses sebagai berikut :

Parameter Proses

Dehydration Barbet

Bahan Baku Ethyl Alcohol Alcohol Asal bahan baku Supplier Produk samping Suhu Reaksi 127oC 125oC

Yields 95% 94%

Peralatan Sederhana Rumit

Kadar produk 90% keatas 99% keatas

Berdasarkan tabel diatas, maka dipilih pembuatan ethyl ether dengan proses Dehydration, dengan beberapa pertimbangan :

a. Bahan baku yang digunakan lebih mudah didapat dan tidak bergantung pada industri (pabrik) lainnya, hal ini dapat menjaga kontinuitas bahan. b. Yields reaksi lebih tinggi , mencapai 95%.

Seleksi & Uraian Proses --- II -

--- 5

II.3. Uraian Proses

Flowsheet Pengembangan Pra Rencana Pabrik Ethyl ether

Pada pra rencana pabrik ethyl ether dengan proses dehydrogenation ini, direncanakan dibagi menjadi 3 Unit pabrik, dengan pembagian :

1. Unit Penanganan Bahan Baku Kode Unit : 100 2. Unit Reaksi & Scrubbing Kode Unit : 200 3. Unit Penanganan Produk Kode Unit : 300 Adapun uraian proses pembuatan ethyl ether adalah sebagai berikut :

Pertama-tama ethyl alcohol dari tangki F-110 dipompa menuju ke vaporizer V-112 untuk diuapkan. Uap ethyl alcohol dari drum separator F-113 kemudian ditekan sampai dengan tekanan 1,5 atm pada compressor G-114 untuk mempermudah proses pengumpanan pada bagian bawah reaktor R-210 melewati sparger.

45

L - 211

S C CWR WTP S C W P W Sulfuric Acid 98% Sodium Hydroxide 40%

R - 210

L - 123 L - 121

M 122 L - 133 L - 131

M 132

F - 130

L - 223

3216

F - 312

L - 313

L - 315 E-314 D - 310

E - 311

FRC LC LC 58,2 1 34,621 PC 98,16 15 TC

LI F - 320 Ethyl Ether LC

G - 212

D - 220

E - 221

F - 222 LI LC LC FC FC TC LC TC FC FC FC LC FC FC

G - 114 PC

Ethyl Alcohol 95%

F - 110 L - 111

LI FC TC 1 30 15 2 30 3 80 80 4 1 80 1,5 5 30 7 30 6 30 10 30 11 30 12 30 8 127 LI 9 127 14 120 58,2 13

LC F - 113

TC E-316

32

F - 120 LI

1

148

4,5

Seleksi & Uraian Proses --- II -

--- 6

Untuk bahan baku sulfuric acid, sulfuric acid 98% dari tangki F-120 dipompa menuju ke tangki pengencer M-122 untuk diencerkan sampai dengan kadar 65% dengan penambahan air proses dari utilitas. Demikian pula untuk bahan baku sodium hydroxide, sodium hydroxide 40% dari tangki F-130 dipompa menuju ke tangki pengencer M-132 untuk diencerkan sampai dengan kadar 10% dengan penambahan air proses dari utilitas.

Larutan sulfuric acid 65% diumpankan pada bagian atas reaktor, sedangkan uap ethyl alcohol diumpankan pada bagian bawah reaktor melewati sparger, sehingga terjadi kontak secara berlawanan arah (counter current). Reaksi terjadi dengan cara bubbling (menggelembungkan) uap ethyl alcohol pada larutan sulfuric acid. Reaksi dijaga pada tekanan 1 atm dengan suhu 127°C dengan jaket pemanas. Reaksi yang terjadi :

Reaksi-1 : C2H5OH(G) + H2SO4(Aq) → C2H5HSO4(L) + H2O(G)

Reaksi-2 : C2H5OH(G) + C2H5HSO4(L) → (C2H5)2O(G) + H2SO4(Aq)

Yields teknis = 95%

Seleksi & Uraian Proses --- II -

--- 7

Reaksi-1. H2SO4(L) + 2 NaOH(L) → Na2SO4(S) + 2 H2O(L)

Reaksi-2. C2H5HSO4(L) + 2 NaOH(L) → C2H5OH(G) + Na2SO4(S) + H2O(L)

Produk bawah kolom scrubber D-220 berupa limbah diumpankan pada unit pengolahan limbah, sedangkan produk atas berupa gas ethyl ether dikondensasikan pada condenser E-221 pada suhu liquida jenuh untuk mempersiapkan kondisi umpan pada kolom distilasi D-310. Kondensat kemudian ditampung sementara pada akumulator F-222 dan dipompa menuju ke kolom distilasi D-310.

III ~ 1

--- BAB III

NERACA MASSA

Kapasitas produksi = 50.000 ton/tahun

Waktu operasi = 24 jam / hari ; 330 hari / tahun Satuan massa = kilogram / jam

1. VAPORIZER ( V - 112 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Fresh Ethanol dr F-110 * Ethanol uap ke R-210

C2H5OH 8113,0000 C2H5OH 8113,0000

H2O 427,0000 H2O 427,0000

8540,0000 8540,0000

* Recycle Ethanol dr F-113 * Ethanol liquid ke V-112

C2H5OH 2028,2500 C2H5OH 2028,2500

H2O 106,7500 H2O 106,7500

2135,0000 2135,0000

Neraca Massa --- III -

--- 2

2. REAKTOR ( R - 210 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j) * Ethanol dr F-113 * Produk atas ke D-220

C2H5OH 8113,0000 (C2H5)2O 6344,1296

H2O 427,0000 C2H5HSO4 109,1129

8540,0000 C2H5OH 185,8689

* H2SO4 65% dr M-122 H2SO4 420,0843

H2SO4 8486,5507 H2O 6392,5455

H2O 4569,6811 13451,7412

13056,2318 * Produk bawah ke M-122 H2SO4 7981,6008

H2O 162,8898

8144,4906

21596,2318 21596,2318

3. TANGKI PENGENCER H2SO4 65% ( M - 122 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j) * Fresh H2SO4 98% dr F-120 * H2SO4 65% ke R-210

H2SO4 504,9499 H2SO4 8486,5507

H2O 10,3051 H2O 4569,6811

515,2550 13056,2318

* H2SO4 dr R-210

H2SO4 7981,6008

H2O 162,8898

8144,4906 * Air proses dr utilitas

H2O 4396,4862

Neraca Massa --- III -

--- 3

4. KOLOM SCRUBBER ( D - 220 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j) * Campuran Gas dr R-210 * Campuran Gas ke E-221 (C2H5)2O 6344,1296 (C2H5)2O 6344,1296

C2H5HSO4 109,1129 C2H5OH 225,7038

C2H5OH 185,8689 H2O 2128,6537

H2SO4 420,0843 8698,4871

H2O 6392,5455 * Limbah cair

13451,7412 Na2SO4 731,6620

* NaOH 10% dr M-132 NaOH 41,2204 NaOH 453,4243 H2O 8514,6147

H2O 4080,8187 9287,4971

4534,2430

17985,9842 17985,9842

5. TANGKI PENGENCER NaOH 10% ( M - 132 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j) * NaOH 40% dr F-130 * NaOH 10% ke D-220

NaOH 453,4243 NaOH 453,4243

H2O 680,1365 H2O 4080,8187

1133,5608 4534,2430

* Air proses dr utilitas

H2O 3400,6822

Neraca Massa --- III -

--- 4

6. KOLOM DISTILASI ( D - 310 )

Masuk Masuk (kg/j) Keluar Keluar (kg/j) * Campuran dr F-222 * Produk atas ke F-320

(C2H5)2O 6344,1296 (C2H5)2O 6312,4087

C2H5OH 225,7038 C2H5OH 1,1284

H2O 2128,6537 6313,5371

8698,4871 * Produk bawah Limbah cair (C2H5)2O 31,7209

C2H5OH 224,5754

H2O 2128,6537

2384,9500

IV ~ 1

--- BAB IV

NERACA PANAS

Kapasitas produksi = 50.000 ton/tahun

Waktu operasi = 24 jam / hari ; 330 hari / tahun Satuan massa = kilogram / jam

Satuan panas = kilokalori / jam

1. VAPORIZER ( V - 112 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Fresh Ethanol dr F-110 * Ethanol uap ke R-210

C2H5OH 13864,4143 C2H5OH 1795029,8231

H2O 954,1110 H2O 241483,9995

14818,5253 2036513,8226

* Recycle Ethanol dr F-113 * Ethanol liquid ke V-112

C2H5OH 40461,8318 C2H5OH 40461,8318

H2O 2638,4054 H2O 2638,4054

43100,2372 43100,2372

* Q steam 2128100,3129 * Q loss 106405,0156

Neraca Panas --- IV -

--- 2

2. REAKTOR ( R - 210 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Ethanol dr F-113 * Produk atas ke D-220

C2H5OH 1795029,8231 (C2H5)2O 809239,3467

H2O 241483,9995 C2H5HSO4 8877,6085

2036513,8226 C2H5OH 44653,8161

* H2SO4 65% dr M-122 H2SO4 25359,5256

H2SO4 25113,2750 H2O 3756530,5247

H2O 10210,6997 4644660,8216

35323,9747 * Produk bawah ke M-122

H2SO4 481828,6200

H2O 7507,7367

∗ ∆Η Reaksi 2714981,6007 489336,3567 * Q steam 365450,2951 * Q loss 18272,5148

Neraca Panas --- IV -

--- 3

3. KOLOM SCRUBBER ( D - 220 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Campuran Gas dr R-210 * Campuran Gas ke E-221

(C2H5)2O 809239,3467 (C2H5)2O 789491,9530

C2H5HSO4 8877,6085 C2H5OH 53561,0465

C2H5OH 44653,8161 H2O 1243859,3284

H2SO4 25359,5256 2086912,3279

H2O 3756530,5247 * Limbah cair

4644660,8216 Na2SO4 3380,1056

* NaOH 10% dr M-132 NaOH 766,7664

NaOH 2108,4402 H2O 76224,7310

H2O 9118,3647 80371,6030

11226,8049

∗ ∆Η Reaksi 2637994,5317 * Q serap 5126598,2273

Neraca Panas --- IV -

--- 4

4. CONDENSER ( E - 221 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j) * Campuran Gas ke E-221 * Kondensat ke F-222

(C2H5)2O 789491,9530 (C2H5)2O 626219,7405

C2H5OH 53561,0465 C2H5OH 48086,3469

H2O 1243859,3284 H2O 1182098,7746

2086912,3279 1856404,8620

* Q serap 230507,4659

2086912,3279 2086912,3279

5. KOLOM DISTILASI ( D - 310 )

Masuk Masuk (kkal/j) Keluar Keluar (kkal/j)

* Kondensat dr F-222 * Produk atas ke F-320

(C2H5)2O 79252,7705 (C2H5)2O 16124,8072

C2H5OH 2650,3049 C2H5OH 2,7141

H2O 32979,9584 16127,5213

114883,0338 * Produk bawah limbah cair

(C2H5)2O 912,7580

* Q reboiling 648057,3132 C2H5OH 6081,1926

H2O 72856,7583

79850,7089 * Q Condensation 634559,2511

* Q loss 32402,8657

Neraca Panas --- IV -

--- 5

6. COOLER ( E - 316 )

Masuk Masuk (kkal/j) Keluar Keluar (kkal/j)

* Limbah cari dr D-310 * Limbah cair

(C2H5)2O 912,7580 (C2H5)2O 81,0372

C2H5OH 6081,1926 C2H5OH 538,6421

H2O 72856,7583 H2O 6942,9624

79850,7089 7562,6417

* Q serap 72288,0672

V - 1

--- BAB V

SPESIFIKASI ALAT

Kapasitas produksi = 50.000 ton/tahun

Waktu operasi = 24 jam / hari ; 330 hari / tahun Satuan massa = kilogram / jam

Satuan panas = kilokalori / jam

1. TANGKI ETHYL ALCOHOL 95% ( F - 110 ) Fungsi : menampung ethyl alcohol dari supplier

Type : silinder tegak , tutup bawah datar dan tutup atas dish Dasar Pemilihan : Umum digunakan untuk liquid pada tekanan atmospheric Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 30°C (suhu kamar) - Waktu penyimpanan = 7 hari

Spesifikasi :

Volume : 24833 cuft = 703 M3 Diameter : 32 ft

Tinggi : 32 ft Tebal shell : 3/8 in Tebal tutup atas : 3/8 in Tebal tutup bawah : ¼ in

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253) Jumlah : 4 buah

Masuk

Spesifikasi Alat --- V -

--- 2

2. POMPA - 1 ( L - 111 )

Fungsi : Memindahkan ethyl alcohol dari F-110 ke V-112 Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk viskositas < 10 cP dan bahan liquid.

Spesifikasi :

Rate Volumetrik : 59,00 gpm Total DynamicHead : 31,51 ft.lbf/lbm

Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW Bahan konstruksi : Commercial Steel Jumlah : 1 buah

3. VAPORIZER ( V - 112 )

Fungsi : Menguapkan sebagian liquid dengan suhu operasi 80°C

Type : Kettle reboiler (1 – 2 Shell and Tube Heat Exchanger-Fixed Tube) Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan

panas yang besar.

Kondisi Operasi : - Tekanan = 1 atm (tekanan atmosfer) - Suhu = (berdasarkan trial bubble point)

Spesifikasi Alat --- V -

--- 3

Spesifikasi :

Tube : OD = ¾ in ; 16 BWG Panjang = 16 ft

Pitch = 1 in square Jumlah Tube , Nt = 526

Passes = 2 Shell : ID = 29,0 in

Passes = 1

Heat Exchanger Area , A = 1652,1 ft2 = 154 m2 Bahan konstruksi shell = Carbon steel Jumlah exchanger = 1 buah

4. DRUM SEPARATOR ( F - 113 )

Fungsi : memisahkan uap dan liquid berdasarkan fase. Type : silinder horizontal dengan tutup dished Dasar Pemilihan : efisien untuk kapasitas kecil

Spesifikasi :

Volume : 20 cuft = 1 M3 Tekanan : 1 atm absolut Diameter : 3 ft

Panjang : 9 ft Tebal shell : 3/16 in Tebal tutup : 3/16 in

Spesifikasi Alat --- V -

--- 4

5. COMPRESSOR ( G - 114 )

Fungsi : memberi tekanan pada bahan Type : Sliding-vane Rotary Compressor

Dasar Pemilihan : Sesuai dengan jenis bahan , efisiensi tinggi.

Spesifikasi :

Bahan : Commercial Steel Rate Volumetrik : 3235 cuft/menit Adiabatic Head : 15000 ft.lbf/lbm gas Effisiensi motor : 80%

Power : 254 hp Jumlah : 1 buah

6. TANGKI PENAMPUNG H2SO4 98% ( F - 120 ) Fungsi : menampung asam sulfat 98% dari supplier

Type : silinder tegak , tutup bawah datar dan tutup atas dish

Dasar Pemilihan : Umum digunakan untuk liquid pada tekanan atmospheric Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 30°C (suhu kamar) - Waktu penyimpanan = 7 hari

Masuk

Spesifikasi Alat --- V -

--- 5

Spesifikasi :

Volume : 8925 cuft = 253 M3 Diameter : 22 ft

Tinggi : 22 ft Tebal shell : ¼ in Tebal tutup atas : ¼ in Tebal tutup bawah : ¼ in

Bahan konstruksi : Stainless Steel 316 (Perry 7ed,T.28-11) Jumlah : 4 buah

7. POMPA - 2 ( L - 121 )

Fungsi : Memindahkan sulfuric acid dari F-120 ke M-122 Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk viskositas < 10 cP dan bahan liquid.

Spesifikasi :

Rate Volumetrik : 21,20 gpm Total DynamicHead : 11,43 ft.lbf/lbm

Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW Bahan konstruksi : Stainless Steel Jumlah : 1 buah

8. TANGKI PENGENCER H2SO4 65% ( M - 122 ) Fungsi : Mengencerkan asam sulfat dari 98% menjadi 65%. Type : Silinder tegak , tutup atas dished, tutup bawah dished

Spesifikasi Alat --- V -

--- 6

Kondisi operasi : - Tekanan operasi = 1 atm (tekanan atmosfer) - Suhu operasi = 30oC (suhu kamar) - Waktu proses = 1 jam

Spesifikasi : Dimensi Shell :

Diameter Shell , inside : 6 ft Tinggi Shell : 12 ft Tebal Shell : 3/16 in Tebal tutup (dished) : 3/16 in Tinggi Tutup : 0,81 ft Sistem Pengaduk

Dipakai impeler jenis turbin dengan 6 buah flat blade dengan 2 buah impeller. Diameter impeler : 2,000 ft

Panjang blade : 0,500 ft Lebar blade : 0,400 ft Power motor : 19 hp

Bahan konstruksi : Stainless Steel 316 (Perry 7ed,T.28-11)

Jumlah tangki : 1 buah

9. POMPA - 3 ( L - 123 )

Fungsi : Memindahkan larutan H2SO4 65% dari M-122 ke R-210

Type : Centrifugal Pump

Spesifikasi Alat --- V -

--- 7

Spesifikasi :

Rate Volumetrik : 40,60 gpm Total DynamicHead : 50,77 ft.lbf/lbm

Effisiensi motor : 80%

Power : 2,0 hp = 1,5 kW Bahan konstruksi : Stainless Steel Jumlah : 1 buah

10. TANGKI NaOH 40% ( F - 130 )

Fungsi : menampung NaOH 40% dari supplier

Type : silinder tegak , tutup bawah datar dan tutup atas dish Dasar Pemilihan : Umum digunakan untuk liquid pada tekanan atmospheric Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 30°C (suhu kamar) - Waktu penyimpanan = 7 hari

Spesifikasi :

Volume : 3360 cuft = 96 M3 Diameter : 16 ft

Tinggi : 16 ft Tebal shell : 3/16 in Tebal tutup atas : 3/16 in Tebal tutup bawah : ¼ in

Bahan konstruksi : Stainless Steel 316 (Perry 7ed,T.28-11) Jumlah : 2 buah

Masuk

Spesifikasi Alat --- V -

--- 8

11. POMPA - 4 ( L - 131 )

Fungsi : Memindahkan NaOH 40% dari F-130 ke M-132 Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk viskositas < 10 cP dan bahan liquid.

Spesifikasi :

Rate Volumetrik : 4,00 gpm Total DynamicHead : 23,91 ft.lbf/lbm

Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW Bahan konstruksi : Commercial Steel Jumlah : 1 buah

12. TANGKI PENGENCER NaOH 10% ( M - 132 ) Fungsi : Mengencerkan NaOH dari 40% menjadi 10%.

Type : Silinder tegak , tutup atas dished, tutup bawah dished dilengkapi pengaduk

Kondisi operasi : - Tekanan operasi = 1 atm (tekanan atmosfer) - Suhu operasi = 30oC (suhu kamar) - Waktu proses = 1 jam

Spesifikasi : Dimensi Shell :

Spesifikasi Alat --- V -

--- 9

Tinggi Shell : 10 ft Tebal Shell : 3/16 in Tebal tutup (dished) : 3/16 in Tinggi Tutup : 0,68 ft Sistem Pengaduk

Dipakai impeler jenis turbin dengan 6 buah flat blade dengan 2 buah impeller. Diameter impeler : 1,667 ft

Panjang blade : 0,417 ft Lebar blade : 0,334 ft Power motor : 9 hp

Bahan konstruksi : Stainless Steel 316 (Perry 7ed,T.28-11)

Jumlah tangki : 1 buah

13. POMPA - 5 ( L - 133 )

Fungsi : Memindahkan larutan NaOH 10% dari M-132 ke D-220 Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk viskositas < 10 cP dan bahan liquid.

Spesifikasi :

Rate Volumetrik : 18,90 gpm Total DynamicHead : 61,10 ft.lbf/lbm

Effisiensi motor : 80%

Spesifikasi Alat --- V -

--- 10

14. REAKTOR ( R - 210 ) Spesifikasi :

Fungsi : Mereaksikan ethanol dengan sulfuric acid menjadi ether. Type : Silinder tegak , tutup atas dan tutup bawah dished

dilengkapi pengaduk, sparger dan jaket. Dimensi Shell :

Diameter Shell , inside : 16 ft Tinggi Shell : 32 ft

Tebal Shell : ¼ in

Bahan konstruksi : Stainless Steel 316 (Perry 7ed,T.28-11) Jumlah reaktor : 1 buah

Dimensi tutup atas dan tutup bawah : Tebal tutup (dished) : ¼ in Tinggi Tutup : 2,49 ft Sistem Pengaduk

Dipakai impeler jenis turbin dengan 6 buah flat blade dengan 3 buah impeller. Diameter impeler : 5,334 ft

Panjang blade : 1,334 ft Lebar blade : 1,067 ft Power motor : 237 hp Sistem Pemanas

Diameter jaket : 16,08 ft Tinggi jaket : 17,8 ft Jaket spacing : 3/16 in

Tebal Jaket : ¼ in

Sistem Sparger

Type : Standard Perforated Pipe Bahan konstruksi : commercial steel

Diameter : 3,35 mm

Spesifikasi Alat --- V -

--- 11

15. POMPA - 6 ( L - 211 )

Fungsi : Memindahkan sulfuric acid dari R-210 ke M-122 Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk viskositas < 10 cP dan bahan liquid.

Spesifikasi :

Rate Volumetrik : 19,90 gpm Total DynamicHead : 3,37 ft.lbf/lbm

Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW Bahan konstruksi : Stainless Steel Jumlah : 1 buah

16. BLOWER ( G - 212 )

Fungsi : memindahkan gas dari R-210 ke D-220 Type : Centrifugal Blower

Dasar Pemilihan : Sesuai dengan jenis bahan , efisiensi tinggi.

Spesifikasi :

Spesifikasi Alat --- V -

--- 12

Power : 105 hp Jumlah : 1 buah

17. KOLOM SCRUBBER ( D - 220 )

Fungsi : menyerap gas mengandung sulfat dengan larutan NaOH 10%. Type : silinder tegak , tutup bawah dan tutup atas dish

dilengkapi dengan : packing raschig ring dan sparger Dasar Pemilihan : Umum digunakan untuk proses penyerapan Kondisi operasi : * Tekanan operasi = 1 atm (tekanan atmosfer)

* Suhu operasi = 30oC (suhu kamar) * Sistem kerja = kontinyu

Spesifikasi : Dimensi tangki :

Volume : 3347 cuft = 95 M3 Diameter : 9 ft

Tinggi : 45 ft Tebal shell : 3/16 in Tebal tutup atas : 3/16 in Tebal tutup bawah : 3/16 in

Bahan konstruksi : Stainless Steel 316 (Perry 7ed,T.28-11) Outlet Gas

Inlet Liquid

Outlet Liquid Inlet GasA

Spesifikasi Alat --- V -

--- 13

Spesifikasi packing :

Digunakan packing jenis raschig ring dengan spesifikasi : (Van Winkle : 607) Packing disusun secara acak (randomize)

Ukuran packing : 1 in Tebal packing : 1/8 in Free gas space : 73%

Jumlah packing : 247185 buah Bahan konstruksi : Ceramic Stoneware

Sparger : Type : Standard Perforated Pipe Bahan konstruksi : commercial steel

Bagian Atas : Diameter lubang : 4,20 mm Jumlah cabang : 20 buah Lubang tiap cabang : 165 buah Sparger Bagian Atas :

Diameter lubang : 3,16 mm Jumlah cabang : 20 buah Lubang tiap cabang : 219 buah Jumlah kolom : 1 buah

18. CONDENSER - 1 ( E - 221 )

Fungsi : Mengkondensasi bahan dengan suhu operasi 58,2°C Type : 1 – 2 Shell and Tube Heat Exchanger (Fixed Tube) Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan

panas yang besar.

Kondisi Operasi : - Tekanan = 1 atm (tekanan atmosfer) - Suhu = 58,2°C (boiling point feed)

Spesifikasi Alat --- V -

--- 14

Spesifikasi :

Tube : OD = ¾ in ; 16 BWG Panjang = 16 ft

Pitch = 1 in square Jumlah Tube , Nt = 220

Passes = 2

Shell : ID = 19,25 in

Passes = 1

Heat Exchanger Area , A = 691 ft2 = 65 m2 Bahan konstruksi shell = Carbon steel Jumlah exchanger = 1 buah

19. AKUMULATOR - 1 ( F - 222 )

Fungsi : menampung sementara kondensat dari kondensor Type : silinder horizontal dengan tutup dished

Dasar Pemilihan : efisien untuk kapasitas kecil

Spesifikasi :

Volume : 85 cuft = 3 M3 Tekanan : 1 atm absolut Diameter : 4 ft

Panjang : 12 ft Tebal shell : 3/16 in Tebal tutup : 3/16 in

Spesifikasi Alat --- V -

--- 15

20. POMPA - 7 ( L - 223 )

Fungsi : Memindahkan kondensat dari F-222 ke D-310 Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk viskositas < 10 cP dan bahan liquid.

Spesifikasi :

Rate Volumetrik : 50,20 gpm Total DynamicHead : 99,05 ft.lbf/lbm

Effisiensi motor : 80%

Power : 2,0 hp = 1,5 kW Bahan konstruksi : Commercial Steel Jumlah : 1 buah

21. KOLOM DISTILASI ( D - 310 )

Fungsi : Memisahkan ethyl ether dari impuritis. Type : Sieve Tray Colomn

Dasar Pemilihan : - effisiensi pemisahan lebih tinggi dari plate colomn. - harga lebih murah dari bubble cap colomn.

- perawatan dan perbaikan yang mudah.

Spesifikasi Alat --- V -

--- 16

Spesifikasi kolom distilasi : Tekanan operasi = 17 psi Suhu operasi = 58,2°C

Bahan konstruksi = Carbon steel SA-283 grade C (Brownell : 253) Allowable stress (SA-283 , Grade C) = 12650 psi

Digunakan double welded butt joint no radiograph dengan efisiensi = 85% (0,85) Spesifikasi shell dan tutup :

Shell OD = 9,5 ft = 114 in Tebal shell = ¼ in

Tebal tutup dished = 3/8 in Tinggi tutup dished = 1,4 ft Spesifikasi Plate :

Tray spacing = 24 in Jumlah plate = 22 buah

Feed Plate = plate ke – 9

Tinggi tangent line to tangent line = 55,6 ft Tinggi skirt support = 4,0 ft Tinggi tutup dished = 1,4 ft

+ Tinggi total tangki = 61,0 ft Lain-lain :

Berat liquid = 2384,9500 lb Area downcomer = 33,630 ft2 Berat liquid tiap area = 71 lb/ft2

Tray support ring = 2 1/2 in x 2 1/2 in x 3/8 in , Angles Faktor korosi = 1/8 in (0,125 in)

Overhead vapor line, OD = 12 in Tebal isolasi = 3 in

Spesifikasi Alat --- V -

--- 17

22. CONDENSER - 2 ( E - 311 )

Fungsi : Mengkondensasi bahan dengan suhu operasi 32°C Type : 1 – 2 Shell and Tube Heat Exchanger (Fixed Tube) Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan

panas yang besar.

Kondisi Operasi : - Tekanan = 1 atm (tekanan atmosfer) - Suhu = 32°C (suhu kamar)

- Sistem kerja = kontinyu

Spesifikasi :

Tube : OD = ¾ in ; 16 BWG Panjang = 16 ft

Pitch = 1 in square Jumlah Tube , Nt = 640

Passes = 2 Shell : ID = 31,0 in

Passes = 1

Heat Exchanger Area , A = 2010,1 ft2 = 187 m2 Bahan konstruksi shell = Carbon steel Jumlah exchanger = 1 buah

23. AKUMULATOR - 2 ( F - 312 )

Fungsi : menampung sementara kondensat dari kondensor Type : silinder horizontal dengan tutup dished

Spesifikasi Alat --- V -

--- 18

Spesifikasi :

Volume : 67 cuft = 2 M3 Tekanan : 1 atm absolut Diameter : 4 ft

Panjang : 12 ft Tebal shell : 3/16 in Tebal tutup : 3/16 in

Bahan konstruksi : Stainless Steel 316 (Perry 7ed,T.28-11) Jumlah : 1 buah

24. POMPA - 8 ( L - 313 )

Fungsi : Memindahkan ether dari F-312 ke D-310 dan ke F-320 Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk viskositas < 10 cP dan bahan liquid.

Spesifikasi :

Rate Volumetrik : 39,30 gpm Total DynamicHead : 105,78 ft.lbf/lbm

Effisiensi motor : 80%

Spesifikasi Alat --- V -

--- 19

25. REBOILER ( E - 314 )

Fungsi : Menguapkan sebagian liquid dengan suhu operasi 98,16°C

Type : Kettle reboiler (1 – 2 Shell and Tube Heat Exchanger-Fixed Tube) Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan

panas yang besar.

Kondisi Operasi : - Tekanan = 1 atm (tekanan atmosfer) - Suhu = (berdasarkan trial bubble point)

- Sistem kerja = kontinyu

Spesifikasi :

Tube : OD = ¾ in ; 16 BWG Panjang = 16 ft

Pitch = 1 in square Jumlah Tube , Nt = 394

Passes = 2 Shell : ID = 25,0 in

Passes = 1

Heat Exchanger Area , A = 1237,5 ft2 = 115 m2 Bahan konstruksi shell = Carbon steel Jumlah exchanger = 1 buah

26. POMPA - 9 ( L - 315 )

Fungsi : Memindahkan limbah dari E-314 ke pengolahan limbah cair Type : Centrifugal Pump

Spesifikasi Alat --- V -

--- 20

Spesifikasi :

Rate Volumetrik : 10,90 gpm Total DynamicHead : 42,10 ft.lbf/lbm

Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW Bahan konstruksi : Commercial Steel Jumlah : 1 buah

27. COOLER ( E - 316 )

Fungsi : Mendinginkan bahan dari suhu 98,16°C menjadi suhu 32°C Type : 1 – 2 Shell and Tube Heat Exchanger (Fixed Tube)

Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan panas yang besar.

Kondisi Operasi : - Tekanan = 1 atm (tekanan atmosfer) - Suhu = 32°C (suhu kamar)

- Sistem kerja= kontinyu

Spesifikasi :

Tube : OD = ¾ in ; 16 BWG Panjang = 16 ft

Pitch = 1 in square Jumlah Tube , Nt = 220

Spesifikasi Alat --- V -

--- 21

Shell : ID = 19,25 in

Passes = 1

Heat Exchanger Area , A = 691 ft2 = 65 m2 Bahan konstruksi shell = Carbon steel Jumlah exchanger = 1 buah

28. TANGKI ETHYL ETHER ( F - 320 ) Fungsi : menampung produk ethyl ether.

Type : silinder tegak , tutup bawah datar dan tutup atas dish

Dasar Pemilihan : Umum digunakan untuk liquid pada tekanan atmospheric Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 30°C (suhu kamar) - Waktu penyimpanan = 7 hari

Spesifikasi :

Volume : 16538 cuft = 469 M3 Diameter : 28 ft

Tinggi : 28 ft Tebal shell : 3/16 in Tebal tutup atas : 3/16 in Tebal tutup bawah : ¼ in

Bahan konstruksi : Stainless Steel 316 (Perry 7ed,T.28-11) Jumlah : 4 buah

Masuk

VII - 1

---BAB VII

INSTRUMENTASI DAN KESELAMATAN KERJA

VII.1. Instrumentasi

Dalam rangka pengoperasian pabrik, pemasangan alat-alat instrumentasi sangat dibutuhkan dalam memperoleh hasil produksi yang optimal. Pemasangan alat-alat instrumentasi disini bertujuan sebagai pengontrol jalannya proses produksi dari peralatan-peralatan pada awal sampai akhir produksi. dimana dengan alat instrumentasi tersebut, kegiatan maupun aktifitas tiap-tiap unit dapat tercatat kondisi operasinya sehingga sesuai dengan kondisi operasi yang dikehendaki, serta mampu memberikan tanda-tanda apabila terjadi penyimpangan selama proses produksi berlangsung.

Pada uraian diatas dapat disederhanakan bahwa dengan adanya alat instrumentasi maka :

1. Proses produksi dapat berjalan sesuai dengan kondisi-kondisi yang telah ditentukan sehingga diperoleh hasil yang optimum.

2. Proses produksi berjalan sesuai dengan efisiensi yang telah

ditentukan dan kondisi proses tetap terjaga pada kondisi yang sama. 3. Membantu mempermudah pengoperasian alat.

Instrumentasi & Keselamatan Kerja --- VII ~

---2

Adapun variabel proses yang diukur dibagi menjadi 3 bagian, yaitu :

1. Variabel yang berhubungan dengan energi, seperti temperatur, tekanan, dan radiasi.

2. Variabel yang berhubungan dengan kuantitas dan laju, seperti pada kecepatan aliran fluida, ketinggian liquid dan ketebalan.

3. Variabel yang berhubungan dengan karakteristik fisika dan kimia, seperti densitas, kandungan air.

Yang harus diperhatikan didalam pemilihan alat instrumentasi adalah : - Level, Range dan Fungsi dari alat instrumentasi.

- Akurasi hasil pengukuran. - Bahan konstruksi material.

- Pengaruh yang ditimbulkan terhadap kondisi operasi proses yang berlangsung.

- Mudah diperoleh di pasaran.

- Mudah dipergunakan dan mudah diperbaiki jika rusak.

Instrumentasi & Keselamatan Kerja --- VII ~

---3

Adapun fungsi utama dari alat instrumentasi otomatis adalah : - Melakukan pengukuran.

- Sebagai pembanding hasil pengukuran dengan kondisi yang ditentukan. - Melakukan perhitungan.

- Melakukan koreksi.

Alat instrumentasi otomatis ini dapat dibagi menjadi tiga jenis, yaitu : 1. Sensing / Primary Element / Sensor.

Alat kontrol ini langsung merasakan adanya perubahan pada variabel yang diukur, misalnya temperatur. Primary Element

merubah energi yang dirasakan dari media yang sedang dikontrol menjadi sinyal yang bisa dibaca (misalnya dengan tekanan fluida). 2. Recieving Element / Elemen Pengontrol.

Alat kontrol ini akan mengevaluasi sinyal yang didapat dari sensing element dan diubah menjadi data yang bisa dibaca (perubahan data

analog menjadi digital), digambarkan dan dibaca oleh error detector. Dengan demikian sumber energi bisa diatur sesuai dengan perubahan-perubahan yang terjadi.

3. Transmitting Element.

Alat kontrol ini berfungsi sebagai pembawa sinyal dari sensing element ke receiving element. Alat kontrol ini mempunyai fungsi untuk merubah data bersifat analog (tidak terlihat) menjadi data

Instrumentasi & Keselamatan Kerja --- VII ~

---4

Disamping ketiga jenis tersebut, masih terdapat peralatan pelengkap yang lain, yaitu : Error Detector Element, alat ini akan membandingkan besarnya harga terukur pada variabel yang dikontrol dengan harga yang diinginkan dan apabila terdapat perbedaan alat ini akan mengirimkan sinyal error. Amplifier akan digunakan sebagai penguat sinyal yang dihasilkan oleh error detector jika sinyal yang dikeluarkan lemah. Motor Operator Sinyal Error yang dihasilkan harus diubah sesuai dengan kondisi yang diinginkan, yaitu dengan penambahan variabel manipulasi. Kebanyakan sistem kontrol memerlukan operator atau motor untuk menjalankan Final Control Element. Final Control Element adalah untuk mengoreksi harga variabel manipulasi.

Macam instrumentasi pada suatu perencanaan pabrik misalnya : 1. Flow Control ( F C )

Mengontrol aliran setelah keluar suatu alat. 2. Flow Ratio Control ( F R C )

Mengontrol ratio aliran yang bercabang. 3. Level Control ( L C )

Mengontrol ketinggian liquid didalam tangki 4. Weight Control ( W C )

Mengontrol berat solid yang dikeluarkan dari tangki 5. Pressure Control ( P C )

Mengontrol tekanan pada suatu aliran / alat 6. Temperature Control ( T C )

Instrumentasi & Keselamatan Kerja --- VII ~

[image:58.595.112.521.139.612.2]---5

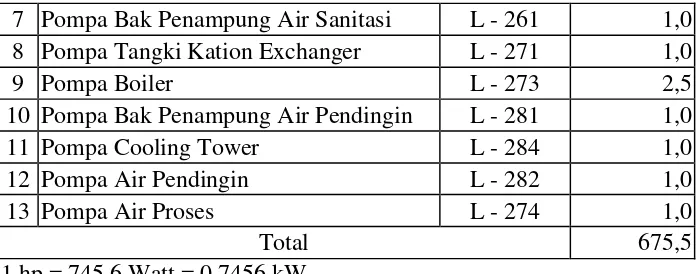

Tabel VII.1. Instrumentasi pada pabrik

NO NAMA ALAT KODE INSTRUMENTASI

1. TANGKI ETHYL ALCOHOL 95% ( F - 110 ) ( LI )

2. POMPA – 1 ( L - 111 ) ( FC )

3. VAPORIZER ( V - 112 ) ( TC )

4. DRUM SEPARATOR ( F - 113 ) ( LC )

5. COMPRESSOR ( G - 114 ) ( PC )

6. TANGKI PENAMPUNG H2SO4 98% ( F - 120 ) ( LI )

7. POMPA – 2 ( L - 121 ) ( FC )

8. TANGKI PENGENCER H2SO4 65% ( M - 122 ) ( LC )

9. POMPA – 3 ( L - 123 ) ( LC )

10. TANGKI NaOH 40% ( F - 130 ) ( LI )

11. POMPA – 4 ( L - 131 ) ( FC )

12. TANGKI PENGENCER NaOH 10% ( M - 132 ) ( LC )

13. POMPA – 5 ( L - 133 ) ( LC )

14. REAKTOR ( R - 210 ) ( LI , TC )

15. POMPA – 6 ( L - 211 ) ( FC )

16. BLOWER ( G - 212 ) ( FC )

17. KOLOM SCRUBBER ( D - 220 ) ( LC )

18. CONDENSER – 1 ( E - 221 ) ( TC )

19. AKUMULATOR – 1 ( F - 222 ) ( LC )

20. POMPA – 7 ( L - 223 ) ( LC )

21. KOLOM DISTILASI ( D - 310 ) ( PC,TC,LC )

22. CONDENSER – 2 ( E - 311 ) ( PC )

23. AKUMULATOR – 2 ( F - 312 ) ( LC )

24. POMPA – 8 ( L - 313 ) ( FRC )

25. REBOILER ( E - 314 ) ( TC )

26. POMPA – 9 ( L - 315 ) ( LC )

27. COOLER ( E - 316 ) ( TC )

Instrumentasi & Keselamatan Kerja --- VII ~

---6

VII.2. Keselamatan Kerja

Keselamatan kerja atau safety factor adalah hal yang paling utama yang harus diperhatikan dalam merencanakan suatu pabrik, hal ini disebabkan karena :

- Dapat mencegah terjadinya kerusakan-kerusakan yang besar yang disebabkan oleh kebakaran atau hal lainnya baik terhadap karyawan maupun oleh peralatan itu sendiri.

- Terpeliharanya peralatan dengan baik sehingga dapat digunakan dalam waktu yang cukup lama. Bahaya yang dapat timbul pada suatu pabrik banyak sekali jenisnya, hal ini tergantung pada bahan yang akan diolah maupun tipe proses yang dikerjakan.

Secara umum bahaya-bahaya tersebut dapat dibagi dalam tiga kategori , yaitu : 1. Bahaya kebakaran.

2. Bahaya kecelakaan secara kimia. 3. Bahaya terhadap zat-zat kimia.

Instrumentasi & Keselamatan Kerja --- VII ~

---7

VII.2.1. Bahaya Kebakaran

A. Penyebab kebakaran.

- Adanya nyala terbuka (open flame) yang datang dari unit utilitas, workshop

dan lain-lain.

- Adanya loncatan bunga api yang disebabkan karena korsleting aliran listrik seperti pada stop kontak, saklar serta instrument lainnya.

B. Pencegahan.

- Menempatkan unit utilitas dan unit pembangkitan cukup jauh dari lokasi proses yang dikerjakan.

- Menempatkan bahan yang mudah terbakar pada tempat yang terisolasi dan tertutup.

- Memasang kabel atau kawat listrik di tempat-tempat yang terlindung, jauh dari daerah yang panas yang memungkinkan terjadinya kebakaran.

- Sistem alarm hendaknya ditempatkan pada lokasi dimana tenaga kerja dengan cepat dapat mengetahui apabila terjadi kebakaran

C. Alat pencegah kebakaran.

- Instalasi permanen seperti fire hydrant system dan sprinkle otomatis.

- Pemakaian portable fire-extinguisher bagi daerah yang mudah dijangkau bila terjadi kebakaran. Jenis dan jumlahnya pada perencanaan pabrik ini dapat dilihat pada tabel VII.2.

Instrumentasi & Keselamatan Kerja --- VII ~

[image:61.595.116.516.139.359.2]---8

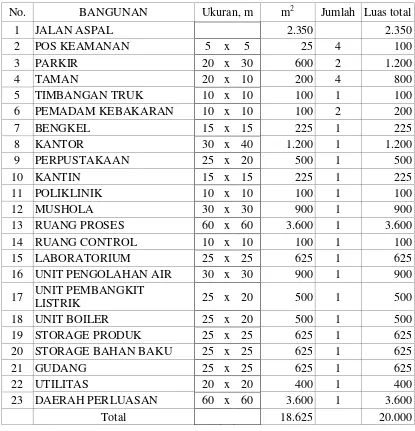

Tabel VII.2. Jenis dan Jumlah Fire-Extinguisher.

NO. TEMPAT JENIS BERAT

SERBUK

JARAK

SEMPROT JUMLAH

1. 2. 3. 4. 5. 6. 7.

Pos Keamanan Kantor

Daerah Proses Gudang Bengkel

Unit Pembangkitan Laboratorium

YA-10L YA-20L YA-20L YA-10L YA-10L YA-20L YA-20L

3.5 Kg 6.0 Kg 8.0 Kg 4.0 Kg 8.0 Kg 8.0 Kg 8.0 Kg

8 m 8 m 7 m 8 m 7 m 7 m 7 m

3 2 4 2 2 2 2

VII.2.2. Bahaya Kecelakaan

Karena kesalahan mekanik sering terjadi dikarenakan kelalaian pengerjaan maupun kesalahan konstruksi dan tidak mengikuti aturan yang berlaku. Bentuk kerusakan yang umum adalah karena korosi dan ledakan. Kejadian ini selain mengakibatkan kerugian yang besar karena dapat mengakibatkan cacat tubuh maupun hilangnya nyawa pekerja. Berbagai kemungkinan kecelakaan karena mekanik pada pabrik ini dan cara pencegahan dapat digunakan sebagai berikut :

A. Vessel.

Kesalahan dalam perencanaan vessel dan tangki dapat mengakibatkan kerusakan fatal, cara pencegahannya :

Instrumentasi & Keselamatan Kerja --- VII ~

---9

pengecualian adanya seng dan tembaga. Bahan konstruksi yang biasanya dipakai untuk tangki penyimpan, perpipaan dan peralatan lainnya dalam pabrik ini adalah steel. Semua konstruksi harus sesuai dengan standar ASME (America Society Mechanical Engineering). - Memperhatikan teknik pengelasan.

- Memakai level gauge yang otomatis.

- Penyediaan man-hole dan hand-hole ( bila memungkinkan ) yang memadai untuk inspeksi dan pemeliharaan. Disamping itu peralatan tersebut harus dapat diatur sehingga mudah untuk digunakan.

B. Heat Exchanger.

Kerusakan yang terjadi pada umumnya disebabkan karena kebocoran-kebocoran. Hal ini dapat dicegah dengan cara :

- Pada inlet dan outlet dipasang block valve untuk mencegah terjadinya thermal expansion.

- Drainhole yang cukup harus disediakan untuk pemeliharaan. - Pengecekan dan pengujian terhadap setiap ruangan fluida secara sendiri-sendiri.

Instrumentasi & Keselamatan Kerja --- VII ~

---10

C. Peralatan yang bergerak.

Peralatan yang bergerak apabila ditempatkan tidak hati-hati, maka akan menimbulkan bahaya bagi pekerja. Pencegahan bahaya ini dapat dilakukan dengan :

- Pemasangan penghalang untuk semua sambungan pipa. - Adanya jarak yang cukup bagi peralatan untuk memperoleh kebebasan ruang gerak.

D. Perpipaan.

Selain ditinjau dari segi ekonomisnya , perpipaan juga harus ditinjau dari segi keamanannya hal ini dikarenakan perpipaan yang kurang teratur dapat membahayakan pekerja terutama pada malam hari, seperti terbentur, tersandung dan sebagainya. Sambungan yang kurang baik dapat menimbulkan juga hal-hal yang tidak diinginkan seperti kebocoran-kebocoran bahan kimia yang berbahaya. Untuk menghindari hal-hal tersebut, maka dapat dilakukan cara :

- Pemasangan pipa (untuk ukuran yang tidak besarhendaknya pada elevasi yang tinggi tidak didalam tanah, karena dapat menimbulkan kesulitan apabila terjadi kebocoran.

- Bahan konstruksi yang dipakai untuk perpipaan harus memakai bahan konstruksi dari steel.

Instrumentasi & Keselamatan Kerja --- VII ~

---11

perubahan suhu, begitu juga harus dicegah terjadinya over stressing

atau pondasi yang bergerak.

- Pemberian warna pada masing-masing pipa yang bersangkutan akan dapat memudahkan apabila terjadi kebocoran.

E. Listrik.

Kebakaran sering terjadi akibat kurang baiknya perencanaan instalasi listrik dan kecerobohan operator yang menanganinya. Sebagai usaha pencegahannya dapat dilakukan :

- Alat-alat listrik dibawah tanah sebaiknya diberi tanda seperti dengan cat warna pada penutupnya atau diberi isolasi berwarna.

- Pemasangan alat remote shut down dari alat-alat disamping starter. - Penerangan yang cukup pada semua bagian pabrik supaya operator

tidak mengalami kesulitan dalam bekerja.

- Sebaiknya untuk penerangan juga disediakan oleh PLN meskipun kapasitas generator set mencukupi untuk penerangan dan proses. - Penyediaan emergency power supplies tegangan tinggi.

- Meletakkan jalur-jalur kabel listrik pada posisi aman.

Instrumentasi & Keselamatan Kerja --- VII ~

---12

F. Isolasi.

Isolasi penting sekali terutama berpengaruh terhadap pada karyawan dari kepanasan yang dapat mengganggu kinerja para karyawan, oleh karena itu dilakukan :

- Pemakaian isolasi pada alat-alat yang menimbulkan panas seperti reaktor, exchanger, kolom distilasi dan lain-lain. Sehingga tidak mengganggu konsentrasi pekerjaan.

- Pemasangan isolasi pada kabel instrumen, kawat listrik dan perpipaan yang berada pada daerah yang panas , hal ini dimaksudkan untuk mencegah terjadinya kebakaran.

G. Bangunan Pabrik.

Hal-hal yang perlu diperhatikan dalam perencanaan bangunan pabrik adalah :

- Bangunan-bangunan yang tinggi harus diberi penangkal petir dan jika tingginya melebihi 20 meter, maka harus diberi lampu suar (mercu suar).

Instrumentasi & Keselamatan Kerja --- VII ~

---13

VII.2.3. Bahaya Karena Bahan Kimia

Banyak bahan kimia yang berbahaya bagi kesehatan. Biasanya para pekerja tidak mengetahui seberapa jauh bahaya yang dapat ditimbulkan oleh bahan kimia seperti bahan-bahan berupa gas yang tidak berbau atau tidak berwarna yang sangat sulit diketahui jika terjadi kebocoran. Untuk itu sering diberikan penjelasan pendahuluan bagi para pekerja agar mereka dapat mengetahui bahwa bahan kimia tersebut berbahaya.

Cara lainnya adalah memberikan tanda-tanda atau gambar-gambar pada daerah yang berbahaya atau pada alat-alat yang berbahaya, sehingga semua orang yang berada didekatnya dapat lebih waspada. Selain hal-hal tersebut diatas, usaha-usaha lain dalam menjaga keselamatan kerja dalam pabrik ini adalah memperhatikan hal-hal seperti:

1. Di dalam ruang produksi para pekerja dan para operator dilarang merokok.

2. Harus memakai sepatu karet dan tidak diperkenankan memakai sepatu yang alasnya mengandung logam.

3. Untuk pekerja lapangan maupun pekerja proses dan semua orang yang memasuki daerah proses diharuskan mengenakan topi pengaman agar terlindung dari kemungkinan kejatuhan barang-barang dari atas.

VIII ~ 1

---BAB VIII

UTILITAS

Dalam sebuah pabrik, utilitas merupakan bagian yang tidak dapat dipisahkan mengingat saling berhubungan antara proses industri dengan kebutuhan utilitas untuk proses tersebut. Dalam hal ini, utilitas dari suatu pabrik terdiri atas :

1. Unit Pengolahan Air

Unit ini berfungsi sebagai penyedia kebutuhan air pendingin, air proses, air sanitasi dan air pengisi boiler.

2. Unit Pembangkitan Steam

Unit ini berfungsi sebagai penyedia kebutuhan steam pada proses evaporasi, pemanasan dan supply pembangkitan tenaga listrik.

3. Unit Pembangkitan Tenaga Listrik

Unit ini berfungsi sebagai penyedia kebutuhan listrik bagi alat-alat , bangunan, jalan raya, dan lain sebagainya.

4. Unit Bahan Bakar

Unit ini berfungsi sebagai penyedia kebutuhan bahan bakar bagi alat-alat,

generator , boiler, dan sebagainya. 5. Unit Pengolahan Limbah

Utilitas --- VIII ~

---2

Sistem Pengolahan Air

Air adalah suatu zat yang banyak terdapat dialam bebas. Sesuai dengan tempat sumber air tersebut berasal, air mempunyai fungsi yang berlainan, dengan karakteristik yang ada. Air banyak sekali diperlukan didalam kehidupan, baik secara langsung maupun tidak langsung.

Didalam pabrik ini , dibedakan menjadi 2 bagian utama dalam sistem pengolahan air. Bagian pertama adalah unit pengolahan air sebagai unit penyedia kebutuhan air dan unit pengolahan air buangan sebagai pengolah air buangan pabrik sebelum dibuang ke badan penerima air.

Dalam pabrik ini sebagian besar air dimanfaatkan sebagai air proses dan sebagai media perpindahan energi. Untuk melaksanakan fungsi tersebut, air harus mengalami proses pengolahan terlebih dahulu sehingga pabrik dapat befungsi dengan optimum , aman dan efisien.

Secara umum fungsi air di pabrik ini terbagi dalam beberapa sistem pemakaian, masing-masing mempunyai persyaratan kualitas yang berbeda sesuai dengan fungsi dan kegunaannya. Sistem pemakaian tersebut antara lain adalah :

1. Sebagai air pengisi boiler (air umpan boiler) 2. Sebagai air sanitasi

Utilitas --- VIII ~

---3

VIII.1. Unit Penyediaan Steam

Unit penyediaan steam berfungsi untuk menyediakan kebutuhan steam, yang digunakan sebagai media pemanas pada proses pabrik ini.

Direncanakan boiler menghasilkan steam jenuh (saturated steam) pada tekanan 4,5 atm pada suhu = 148°C dengan hv = 653,1 kkal/kg ≈ 1178,9 Btu/lb

Jumlah steam yang dibutuhkan untuk memproduksi produk adalah :

No. Nama Alat Kode Alat Steam (kg/jam) Steam (lb/jam)

1 VAPORIZER ( V - 112 ) 3259 7185

2 REAKTOR ( R - 210 ) 560 1235

3 REBOILER ( E - 314 ) 992 2187

10607 Total kebutuhan steam = 10607 lb/jam

Untuk faktor keamanan dari kebocoran-kebocoran yang terjadi, maka direncanakan steam yang dihasilkan 20 % dari kebutuhan steam total :

= 1,2 x kebutuhan normal (10607 lb/jam) = 12729 lb/jam Menghitung Kebutuhan Bahan Bakar :

ms (hv - hf)

mf = x 100 (Severn W.H : 142)

eb . F

dimana : mf = massa bahan bakar yang dipakai, lb/jam.

ms = massa steam yang dihasilkan, lb/jam.

hv = entalpi uap yang dihasilkan, Btu/lb.

hf = entalpi liquid masuk, Btu/lb.

eb = efisiensi boiler = 92% (Severn W.H : 143)

F = nilai kalor bahan bakar, Btu/lb.

hv = 1178,9 Btu/lb (suhu steam) [Steam Table]

hf = 970,3 Btu/lb (suhu air=100°C) [Steam Table]

F = nilai kalor bahan bakar

Utilitas --- VIII ~

---4

dari Perry 7ed, Fig.27-3 , didapat : relative density, ρ = 0,86 gr/cc

Heating Value = 137273 Btu/gal

ρ = 0,86 gr/cc = 54 lb/cuft = 7,2 lb/gal maka Heating Value bahan bakar =

2 , 7 137273

= 19066 Btu/lb

ms (hv - hf)

mf = x 100 (Severn, W.H : 142)

eb . F

12729 (1178,9 – 970,3)

mf = x 100 = 152 lb/jam

(92).(19066 ) Kapasitas boiler :

ms (hv - hf)

Q = (Severn, W.H : 171)

1000

(12729) (1178,9 – 970,3)

= = 2656 kBtu/jam. 1000

Penentuan boiler horse power :

Untuk penentuan Boiler Horse Power , digunakan persamaan : ms (hv - hf)

hp = (Severn, W.H : 140) (970,3).(34,5)

Nilai 970,3 dan 34,5 adalah suatu penyesuaian pada penguapan 34,5 lb air/jam dari air pada 212°F (100°C) menjadi uap kering pada 212°F pada tekanan 1 atm , untuk kondisi demikian diperlukan entalpi penguapan sebesar 970,3 Btu/lb.

(12729) (1178,9 – 970,3)

hp = = 80 hp (970,3) (34,5)

Penentuan heating surface boiler :

Utilitas --- VIII ~

---5

Kebutuhan air untuk pembuatan steam :

Air yang dibutuhkan diambil 20 % berlebih dari jumlah steam yang dibutuhkan untuk faktor keamanan.

Produksi steam = 12729 lb/jam

Kebutuhan air = 1,2 x 12729 lb/jam = 15275 lb/jam = 366600 lb/hari

ρ air : 62.43 lb/cuftmaka volume air = 5873 cuft/hari = 167 m3/hari

Air kondensat dari hasil pemanasan direcycle kembali ke boiler. Dianggap kehilangan air kondensat = 20%, maka air yang ditambahkan sebagai make-up water adalah = 0,2 x 167 ≈ 34 m3/hari

Spesifikasi :

Kapasitas boiler : 2656 KiloBtu/jam

Tipe : Fire tube boiler (tekanan steam < 10 atm) Heating surface : 800 ft2

Rate steam : 12729 lb/jam Efisiensi boiler : 92%

Bahan bakar : Petroleum Oil 33°API (Diesel Oil) Rate bahan bakar : 152 lb/jam

Utilitas --- VIII ~

---6

VIII.2. Unit Penyediaan Air

Air di dalam pabrik memegang peranan penting dan harus memenuhi persyaratan tertentu yang disesuaikan dengan masing-masing keperluan di dalam pabrik. Penyediaan air untuk pabrik ini direncanakan dari air sungai.

Air sungai sebelum masuk ke dalam bak penampung, dilakukan penyaringan lebih dahulu dengan maksud untuk menghilangkan kotoran yang bersifat makro dengan jalan memasang sekat-sekat kayu agar kotoran tersebut terhalang dan tidak ikut masuk ke dalam tangki penampung (reservoir). Dari tangki penampung kemudian dilakukan pengolahan (dalam unit water treatment). Untuk menghemat pemakaian air, maka diadakan sirkulasi.

Air dalam pabrik ini dipakai untuk : 1. Air Sanitasi 2. Air umpan boiler 3. Air pendingin 4. Air proses

VIII.2.1. Air Sanitasi

Air sanitasi untuk keperluan minum, masak, cuci, mandi dan sebagainya. Berdasarkan S.K. Gubernur Jatim No.413/1987 , baku mutu air baku harian :

Parameter Satuan S.K. Gubernur

Suhu oC Suhu air normal (25-30oC) Kekeruhan Skala NTU

Warna Unit Pt-Co

SS Ppm

pH 6 - 8,5

Alkalinitas ppm CaCO3

CO2 bebas ppm CO2

DO ppm O2 > = 4

Utilitas --- VIII ~

---7

Ammonia ppm NH3 - N 0,5

Tembaga ppm Cu 1

Fosfat ppm PO4

Sulfida ppm H2S Nihil

Besi ppm Fe 5

Krom heksafalen ppm Cr 0,05

Mangan ppm Mn 0,5

Seng ppm Zn 5

Timbal ppm Pb 0,1

COD ppm O2 10

Detergen ppm MBAS 0,5

Kebutuhan air sanitasi untuk pabrik ini adalah untuk :

- Karyawan, asumsi kebutuhan air untuk karyawan = 15 liter/hari per orang = 15 liter/hari per orang x 186 orang ≈ 4 m3/hari

- Keperluan Laboratorium = 20 m3/hari - Untuk menyiram kebun dan kebersihan pabrik = 10 m3/hari - Cadangan / lain-lainnya = 6 m3/hari

+ Total kebutuhan air sanitasi = 40 m3/hari

VIII.2.2. Air Umpan Boiler

Air ini dipergunakan untuk menghasilkan steam di dalam boiler. Air umpan boiler harus memenuhi persyaratan yang sangat ketat, karena kelangsungan operasi boiler sangat bergantung pada kondisi air umpannya.

Beberapa persyaratan yang harus dipenuhi antara lain :

a. Bebas dari zat penyebab korosi, seperti asam, gas-gas terlarut.

b. Bebas dari zat penyebab kerak yang disebabkan oleh kesadahan yang tinggi, yang biasanya berupa garam-garam karbonat dan silika.

c. Bebas dari zat penyebab timbulnya buih (busa) seperti zat-zat organik, anorganik dan minyak.

Utilitas --- VIII ~

---8

VIII.2.3. Air Pendingin

Untuk kelancaran dan efisiensi kerja dari air pendingin, maka perlu diperhatikan persyaratan untuk air pendingin dan air umpan boiler : (Lamb : 302)

Karekteristik Kadar maximum (ppm) Air Boiler Air Pendingin

Silica 0,7 50

Aluminum 0,01 -

Iron 0,05 -

Manganese 0,01 -

Calcium - 200

Sulfate - 680

Chloride - 600

Dissolved Solid 200 1000

Suspended Solid 0,5 5000

Hardness 0,07 850

Alkalinity 40 500

Untuk menghemat air, maka air pendingin yang telah digunakan didinginkan kembali dalam cooling tower, sehingga perlu sirkulasi air pendingin, maka disediakan pengganti sebanyak 20% kebutuhan. Kebutuhan air pendingin :

No. Nama Alat Kode Alat CW (kg/jam) CW (lb/jam)

1 CONDENSER – 1 ( E - 221 ) 3074 6777

2 CONDENSER – 2 ( E - 311 ) 2820 6217

3 COOLER ( E - 316 ) 4820 10627

23621

Kebutuhan air pendingin total = 23621 lb/jam

Utilitas --- VIII ~

---9

COOLING TOWER (P – 283)

Fungsi : Mendinginkan air pendingin yang sudah terpakai.

Untuk keperluan ini digunakan cooling tower dengan spesifikasi sebagai berikut : Kapasitas = 23621 lb/jam = 258 m3/hari = 258000 lt/hari = 180 lt/mnt T air masuk pada cooling tower = T1 = 45°C (average)

T air keluar cooling tower = T2 = 30°C (fixed)

Perbedaan suhu = 45°C – 30°C = 15°C

Berdasarkan perbedaan suhu (15°C) dan flow rate (180 lt/mnt), dari tabel spesifikasi Liang Chi Industry Co.Ltd., dipilih cooling tower model LBC-40 Spesifikasi :

Nama : Liang Chi Cooling tower

Tipe : LBC-40

Maksimum Flow Rate : 520 lt/mnt Fan motor : 2,0 hp Fan diameter : 0,97 m Diameter : 1,76 m Tinggi : 1,93 m

Electrical Supply : 380V / 50 Hz – 3 phase Jumlah : 1 buah

VIII.2.3. Air Proses

Air proses pada tangki pengencer H2SO4 = 4396,4862 kg/j = 9693 lb/j

Air proses pada tangki pengencer NaOH = 3400,6822 kg/j = 7498 lb/j

Utilitas --- VIII ~

---10

VIII.3