PABRIK ACETANILIDE

DARI ANILINE DAN ACETIC ANHYDRIDE

PRA RENCANA PABRIK

Oleh :

EKA SULISTYONINGSIH

(0831010047)

PROGRAM STUDI TEKNIK KIMIA FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN” JAWA TIMUR

LEMBAR PENGESAHAN

PRA RENCANA

PABRIK ACETANILIDE

DARI ANILINE DAN ACETIC ANHYDRIDE

Oleh :

EKA SULISTYONINGSIH

(0831010047)

Disetujui untuk diajukan dalam ujian lisan

Dosen Pembimbing

KATA PENGANTAR

Dengan mengucapkan rasa syukur kepada Tuhan Yang Maha Esa dan dengan segala rahmat serta karuniaNya sehingga penyusun telah dapat menyelesaikan Tugas Akhir “Pra Rencana Pabrik Acetanilide dari Aniline dan Acetic Anhydride”, dimana Tugas Akhir ini merupakan tugas yang diberikan sebagai salah satu syarat untuk menyelesaikan program pendidikan kesarjanaan di Program Studi Teknik Kimia, Fakultas Teknologi Industri, Universitas Pembangunan Nasional “Veteran” Jawa Timur.

Tugas Akhir “Pra Rencana Pabrik Acetanilide dari Aniline dan Acetic Anhydride” ini disusun berdasarkan pada beberapa sumber yang berasal dari literatu , data-data, majalah kimia, dan internet.

Pada kesempatan ini penyusun mengucapkan terima kasih atas segala bantuan baik berupa saran, sarana maupun prasarana sampai tersusunnya Tugas Akhir ini kepada :

1. Bapak Ir. Sutiyono, MT

Selaku Dekan FTI UPN “Veteran” Jawa Timur 2. Ibu Ir. Retno Dewati, MT

Selaku Ketua Program Studi Teknik Kimia, FTI,UPN “Veteran” Jawa Timur.

3. Ibu Ir. Lucky Indrati Utami, MT Selaku Dosen Pembimbing.

4. Seluruh Civitas Akademik Program Studi Teknik Kimia, FTI, UPN “Veteran” Jawa Timur.

5. Kedua orangtua yang selalu mendoakan dan memberi semangat. 6. Dhikri Syeban, S.Kom sekeluarga yang selalu memberikan doa dan

semangat.

8. Wahyu Dwi Lukmanto, ST, yang selalu membimbing, mengajari, dan memberi semangat.

9. Teman-teman seperjuangan, Sita, Yatim, Prima, Rika, Made, Faiz, yang senantiasa memberi semangat.

10. Semua pihak yang telah membantu, memberikan bantuan, saran serta dorongan dalam penyelesaian tugas akhir ini.

Penyusun menyadari bahwa tugas akhir ini masih jauh dari sempurna, karena itu segala kritik dan saran yang membangun sangat diharapkan untuk sempurnanya laporan tugas akhir ini.

Sebagai akhir kata, penyusun mengharapkan semoga Tugas Akhir yang telah disusun ini dapat bermanfaat bagi kita semua khususnya bagi mahasiswa Fakultas Teknologi Industri jurusan Teknik Kimia.

Surabaya , April 2012

INTISARI

Perencanaan pabrik Acetanilide ini diharapkan dapat berproduksi dengan kapasitas 34.000 ton Acetanilide/tahun dalam bentuk padatan. Pabrik beroperasi

secara continuous selama 330 hari dalam setahun.

Acetanilide dibutuhkan dalam jumlah besar bagi keperluan industri

farmasi, dimana acetanilide banyak dijumpai pada formulasi obat-obatan, selain itu acetanilide digunakan pada industri kimia : pencelupan, pelarut, dan lainnya. Secara singkat, uraian proses dari pabrik Acetanilide sebagai berikut :

Pertama-tama aniline, benzene, acetic anhydride, dan karbon aktif direaksikan dalam reaktor, uap yang dihasilkan sebagian direfluks dan sebagian di

purging, sedangkan produk utama reaktor difiltrasi pada centrifuge. Filtrat kemudian dikristalisasi, dikeringkan, dan didinginkan untuk kemudian disimpan sebagai produk akhir.

Pendirian pabrik berlokasi di Manyar, Gresik dengan ketentuan : Bentuk Perusahaan : Perseroan Terbatas

Sistem Organisasi : Garis dan Staff

Jumlah Karyawan : 86 orang

Sistem Operasi : Continuous

Analisa Ekonomi :

* Massa Konstruksi : 2 Tahun

* Umur Pabrik : 10 Tahun

* Fixed Capital Investment (FCI) : Rp. 244.191.199.263

* Working Capital Investment (WCI) : Rp. 26.007.451.220 * Total Capital Investment (TCI) : Rp. 270.198.650.483

* Biaya Bahan Baku (1 tahun) : Rp. 156.044.707.320 * Biaya Utilitas (1 tahun) : Rp. 3.071.173.655

- Steam : 82.512 lb/hari

- Air pendingin : 593 m3/hari

- Listrik : 6.432 kWh/hari

- Bahan Bakar : 1.368 liter/hari

* Biaya Produksi Total (Total Production Cost) : Rp. 249.084.051.146 * Hasil Penjualan Produk (Sale Income) : Rp. 390.938.773.105

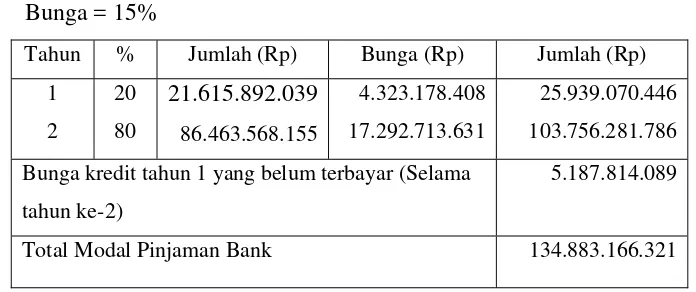

* Bunga Bank (Kredit Investasi Bank Mandiri) : 15%

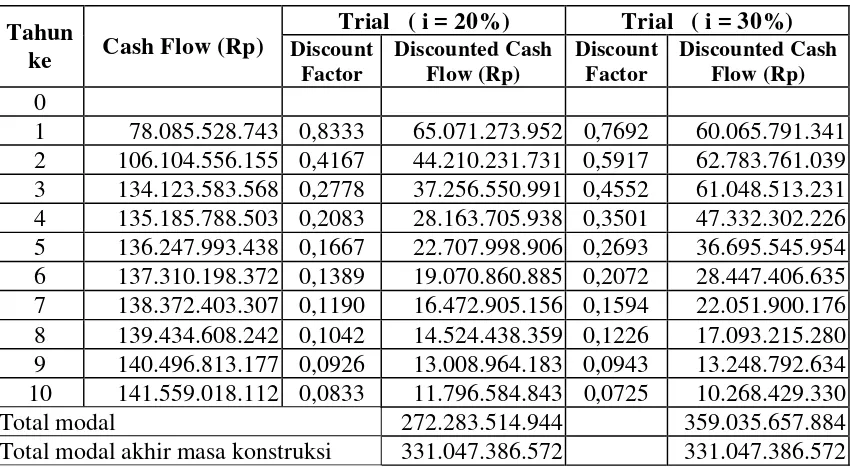

* Internal Rate of Return : 26,77%

* Rate On Investment : 28,6%

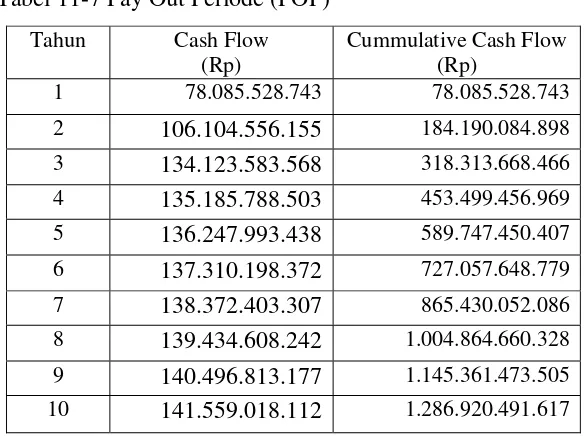

* Pay Out Periode : 3 Tahun

DAFTAR ISI

KATA PENGANTAR.………….……… i

INTISARI ……….……….... iii

DAFTAR ISI ……….……… v

DAFTAR TABEL .….……….. vi

DAFTAR GAMBAR …………..………. vii

BAB I PENDAHULUAN ……….……….………….. I-1

BAB II SELEKSI DAN URAIAN PROSES …..………….…………. II-1

BAB III NERACA MASSA ……….………..……… III-1

BAB IV NERACA PANAS ………...……… IV-1

BAB V SPESIFIKASI ALAT ……..……….………… V-1

BAB VI PERENCANAAN ALAT UTAMA ………..………... VI-1

BAB VII INSTRUMENTASI DAN KESELAMATAN KERJA …....… VII-1 BAB VIII UTILITAS ……….………...….……… VIII-1

BAB IX LOKASI DAN TATA LETAK PABRIK ………. IX-1

BAB X ORGANISASI PERUSAHAAN ………..……… X-1

BAB XI ANALISA EKONOMI ………..………... XI-1

DAFTAR TABEL

Tabel 1.1 Kebutuhan Acetanilide di Indonesia ……….. I-2 Tabel 7.1 Instrumentasi pada Pabrik ………... VII-5

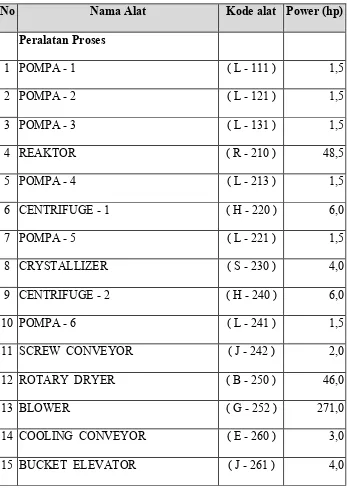

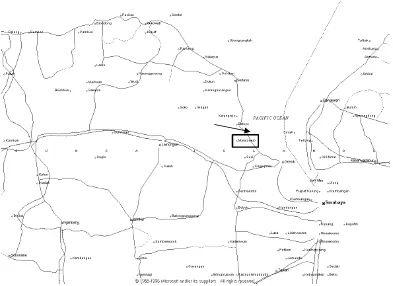

Tabel 8.1 Baku mutu air baku harian ……….………. VIII-7 Tabel 8.2 Karakteristik Air boiler dan Air pendingin …………... VIII-9

Tabel 8.3 Kebutuhan Listrik Untuk Peralatan Proses Dan Utilitas ... VIII-72 Tabel 8.4 Kebutuhan Listrik Untuk Penerangan Ruang Pabrik Dan

Daerah Proses ……….………... VIII-73

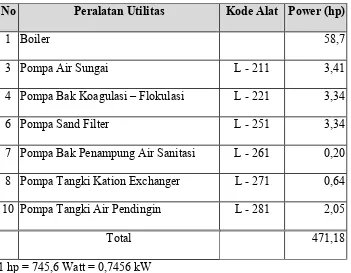

Tabel 9.1 Pembagian Luas Pabrik ……….………... IX - 8 Tabel 10.1 Jadwal Kerja Karyawan Proses ……….……... X - 10

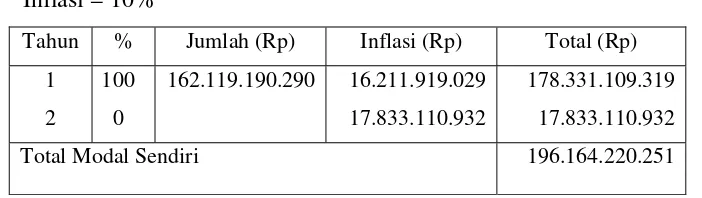

Tabel 10.2 Perincian Jumlah Tenaga Kerja ……….……... X - 12 Tabel 11.1 Hubungan kapasitas produksi dan biaya produksi …... XI-8 Tabel 11.2 Hubungan antara tahun konstruksi dengan modal sendiri ... XI-8

DAFTAR GAMBAR

Gambar 8.1 Lay Out Pabrik ……….……….………… IX - 9 Gambar 8.2 Peta Lokasi Pabrik ….………….…..……….……… IX - 10

Gambar 8.3 Lay Out Peralatan Pabrik ……….………. IX - 11 Gambar 10.1 Struktur Organisasi Perusahaan ……….………… X - 14

I-1

BAB I

PENDAHULUAN

1.1 Latar Belakang

Perkembangan ilmu disertai dengan kemajuan telah menuntut bangsa

Indonesia menuju ke arah industrialisasi. Untuk menuju kemandirian di bidang industri berfokus pada bidang kimia maka kebutuhan akan bahan-bahan kimia di dalam negeri perlu ditumbuhkan dan dikembangkan dalam pembangunan sektor

industri, Salah satu diantaranya adalah industri acetanilide.

Acetanilide dikenal juga dengan nama N-phenylacetamide, acetanil,

acetanilide, dan dikenal dengan nama dagang antifebrin. Acetanilide merupakan senyawa organik dengan rumus kimia C6H5NH(COCH3), dimana acetanilide mempunyai gugus amin (-NH) yang terikat pada cincin benzene.

Acetanilide pertama kali ditemukan secara sintetis oleh dokter korea bernama Dr. Moon Soon Lee pada tahun 1999 dan kemudian diteliti lebih lanjut

pada tahun 2000, ditemukan pada penilitihan sifat racun pada tumbuhan.

Industri acetanilide di Indonesia mempunyai perkembangan yang stabil, hal ini dapat dilihat dengan berkembangnya industri-industri proses seperti,

P en d a h u l u a n I-2

Indonesia. Pendirian pabrik acetanilide di Indonesia mempunyai peluang investasi

yang menguntungkan.

1.2 Manfaat Pendirian Pabrik Acetanilide

Manfaat pendirian pabrik acetanilide ini adalah :

- Untuk memenuhi kebutuhan pasar dalam negeri sehingga dapat

mengurangi impor acetanilide.

- Untuk meningkatkan devisa negara karena pasar ekspor yang menjanjikan - Dapat memberikan keuntungan secara ekonomis karena kapasitas produksi

masih berada dalam batas yang menguntungkan.

- Untuk mendorong industri kimia dan menciptakan lapangan pekerjaan,

mengurangi pengangguran, dan dapat menumbuhkan dan memperkuat perekonomian di Indonesia.

1.3 Aspek Ekonomi

Kebutuhan Acetanilide di Indonesia mengalami kenaikan berdasarkan

permintaan pasar. Hal itu bisa dilihat di tabel berikut :

Tabel 1.1 Kebutuhan Acetanilide di Indonesia

Tahun Kebutuhan Indonesia

(ton/th)

P en d a h u l u a n I-3

Sumber : Deperindag 2010

Berdasarkan tabel diatas kebutuhan acetanilide di Indonesia dari tahun ke

tahun mengalami peningkatan yang cukup signifkan dan dapat dibuat grafik hubungan antara kebutuhan pokok dengan tahun produksi.

P en d a h u l u a n I-4

Keterangan : X = tahun

Y = kebutuhan

Dari grafik di atas, dengan metode regresi linier, maka didapat persamaan untuk mencari kebutuha pada tahun tertentu dengan persamaan :

Y = 1.920 X – 3.829.080

Pabrik ini direncanakan beroperasi pada tahun 2012, sehingga untuk

mencari kapasitas pada tahun 2011, maka X = 2011.

Kapasitas pada tahun 2011 :

Y = (1.920 x 2011) – 3.829.080

= 32.040 ton/th

Untuk rencana kapasitas produksi pabrik ini, maka digunakan = 34.000 ton/th.

1.4 Sifat Bahan Baku Dan Produk

Bahan baku :

a. Acetic Anhydride (chemicalland21.com)

Nama lain : Acetic oxide, Acetyl oxide Rumus molekul : (CH3CO)2O ; C4H6O3

Rumus bangun :

Berat molekul : 102

P en d a h u l u a n I-5

Bau : berbau tajam (seperti acetic acid)

Bentuk : liquid

Specific Gravity : 1,082 Melting Point : -73 oC

Boiling point : 139,6 oC

Solubity, water : 12,kg/ 100 kg H2O

Solubity, benzene : larut

Komposisi Acetic Anhydride (liquid) (chemicalland21.com)

Komponen % berat

C4H6O3 99,50 %

C2H4O2 0,50%

100%

b. Aniline (chemicalland21.com)

Nama lain : Amino benzene, Benzeneamine Rumus molekul : C6H5NH2 ; C6H7N

Rumus bangun :

Berat molekul : 93

Warna : tidak berwarna

Bau : berbau seperti amonia

P en d a h u l u a n I-6

Specific Gravity : 1,022

Melting Point : -6,2 oC Boiling point : 184,4 oC

Solubity, water : 3,6 kg/ 100 kg H2O

Solubity, benzene : larut Komposisi Aniline (liquid):

Komponen % berat

C6H7N 99,0 %

H2O 0,10%

100%

c. Benzene (chemicalland21.com)

Nama lain : Benzol, Carbon Oil Rumus molekul : C6H5

Rumus bangun :

Berat molekul : 78

Warna : tidak berwarna

Bau : berbau seperti senyawa aromatic

P en d a h u l u a n I-7

Specific Gravity : 0,879

Melting Point : 5,5 oC Boiling point : 80,1 oC

Solubity, water : 0,07 kg/ 100 kg H2O

Komposisi Benzene (liquid) : (chemicalland21.com)

Komponen % berat

C6H6 99,0 %

H2O 0,10%

100%

Produk :

d. Acetanilide (chemicalland21.com)

Nama lain : Acetanil, Antifebrin

Rumus molekul : C6H5NHCOCH3 ; C8H9NO Rumus bangun :

P en d a h u l u a n I-8

Warna : putih

Bau : tidak berbau

Bentuk : padat

Specific Gravity : 1,210

Melting Point : 113 oC Boiling point : 305 oC

Solubity, water : 0,5,kg/ 100 kg H2O

Kadar produk acetanilide (padat) : 95% s/d 98% (Keyes : 10)

Kegunaan produk utama Acetanilide (Keyes : 9) :

1. Industri Farmasi (bahan baku obat-obatan, contohnya penicilin)

II-1

BAB II

SELEKSI DAN URAIAN PROSES

2.1 Macam Proses

Beberapa tahun perkembangan dalam teknologi proses, pembuatan

acetanilide dilakukan dengan bahan baku utama aniline dan bahan baku pereaksi yang berbeda yaitu acetic acid dan acetic anhydride. Adapun macam pembuatan acetanilide adalah :

a. Pembuatan Acetanilide dari Aniline dan Acetic Acid b. Pembuatan Acetanilide dari Aniline dan Acetic Anhydride

Adapun uraian prosesnya adalah sebagai berikut :

a. Pembuatan Acetanilide Dari Aniline dan Acetic Acid

Sel ek si d a n U r a i a n P r oses II-2

dimana kelebihan acetic acid akan direfluks sampai aniline habis bereaksi selama

6-14 jam dengan suhu reaksi 150 oC – 160 oC.

Reaksi yang terjadi :

C6H5NH2(L) + CH3COOH (L) C6H5NHCOCH3(L) + H2O (L)

Produk reaksi kemudian difiltrasi pada suhu panas, mengingat titik leleh acetanilide mencapai 114,2 oC. Proses filtrasi bertujuan untuk memisahkan

acetanilide dari impuritis. Acetanilide yang terpisah, kemudian dikristalisasi dan dipisahkan dari mother liquor pada centrifuge. Mother liquor kemudian dikembalikan ke reactor, sedangkan Kristal acetanilide kemudian dikeringkan

pada dryer dan dikemas sebagai produk akhir.

b. Pembuatan Acetanilide dari Aniline dan Acetic Anhydride

Pada proses ini, bahan baku yang digunakan adalah aniline dan acetic

Sel ek si d a n U r a i a n P r oses II-3

Reaksi yang terjadi :

2 C6H5NH2(L) + (CH3CO)2O (L) 2 C6H5NHCOCH3 (L) + H2O (L)

Produk reaksi kemudian difiltrasi pada suhu panas, mengingat titik leleh acetanilide mencapai 114,2 oC. Proses filtrasi bertujuan untuk memisahkan

acetanilide dari impuritis. Acetanilide yang terpisah, kemudian dikristalisasi dan dipisahkan dari mother liquor pada centrifuge. Mother liquor kemudian

dikembalikan ke reactor, sedangkan Kristal acetanilide kemudian dikeringkan pada dryer dan dikemas sebagai produk akhir.

2.2 Seleksi Proses

Berdasarkan uraian macam proses di atas, maka dapat ditabelkan

perbandingan masing-masing proses sebagai berikut :

Macam Proses Parameter

Aniline + Acetic Acid Aniline + Acetic Anhydride

Bahan Baku Utama Aniline + Acetic Acid Aniline + Acetic Anhydride + Benzene

Suhu Operasi 150 oC – 160 oC 110 oC – 120 oC

Tekanan Operasi 1 atm 1 atm

Yields 90% 90%

Waktu Kontak 6 – 14 jam 6 jam

Aliran Proses Sederhana Sederhana

Peralatan Sederhana Sederhana

Sel ek si d a n U r a i a n P r oses II-4

Dari uraian di atas, maka dipilih Pembuatan Acetanilide dari Aniline dan

Acetic Anhydride, dengan beberapa pertimbangan :

a. Bahan baku mudah didapat di dalam negeri.

b. Biaya investasi dan utilitas lebih ekonomis mengingat suhu operasi lebih rendah dari proses lainnya.

c. Produk yang dihasilkan memenuhi pasar.

2.3 Uraian Proses

Flowsheet Dasar :

Flowsheet Pengembangan :

C W S Aniline 30 1 1 FC L - 121

Acetic Anhydride

30 2 1

LI F - 120 FC F-140 WI

Karbon Aktif

R - 210 30

4 1

L - 131

Benzene

30 3 1

LI F - 130 FC

Udara

B - 250 G-252 E-253 H-251 FC TC Wasted Gas 13 92,1 14 92,1 15 92,1 120 1 1 1 1 H - 240

S - 230

J - 242 32 1 9 32 1 11 32 1 10 30 1 45 1 TC 1 F - 212

TC 120

5 1

LC E - 211

LC 120

1 120

7 1 H - 220

120 8

Sel ek si d a n U r a i a n P r oses II-5

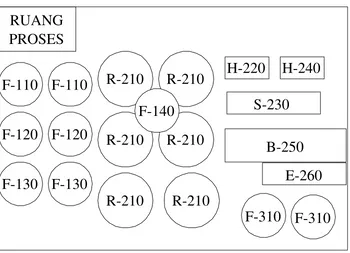

Pada pra rencana Acetanilide ini dapat dibagi menjadi 3 Unit proses, dengan pembagian :

1. Unit Pengendalian Bahan Baku Kode Unit : 100

2. Unit Proses Kode Unit : 200

3. Unit Pengendalian Produk Kode Unit : 300

Adapun uraian dan penjelasan proses adalah sebagai berikut :

Pertama-tama aniline dari tangki F-110 diumpankan bersamaan dengan benzene dari tangki F-130 dengan perbandingan 1 : 1 menuju ke mixing tank

M-150 untuk dilarutkan, kemudian larutan diumpankan ke reactor R-210 bersamaan dengan acetic anhydride. Reaksi yang terjadi :

2 C6H5NH2(L) + (CH3CO)2O(L) 2 C6H5NHCOCH3(L) + H2O(L) Reaksi berjalan pada suhu 120C dengan tekanan 1 atm selama 6 jam. Produk atas reaktor R-210 berupa uap benzene kemudian dikondensasi secara parsial (sebagian) pada condenser E-211, dimana uap yang tidak terkondensasi

Sel ek si d a n U r a i a n P r oses II-6

tank dan ditambahkan karbon aktif untuk menjernihkan larutan produk, kemudian

diumpankan pada centrifuge-1 H-220 untuk proses pemisahan cake dan filtrat. Cake berupa karbon aktif dan sejumlah impuritis kemudian dibuang ke pengolahan limbah padat, sedangkan filtrat berupa larutan acetanilide diumpankan

ke crystallizer S-230 untuk proses kristalisasi.

Campuran kristal acetanilide dan mother liquor kemudian diumpankan ke

centrifuge-2 H-240 untuk proses pemisahan cake dan filtrat. Filtrat berupa mother liquor kemudian direcycle kembali menuju ke reaktor R-210, sedangkan cake berupa kristal acetanilide kemudian diumpankan pada rotary dryer B-250 dengan

screw conveyor J-242.

Pada rotary dryer B-250, kristal acetanilide dikeringkan pada suhu 110C dengan bantuan udara panas secara counter-current (berlawanan arah). (melting

point acetanilide = 114,2C). Udara panas dihembuskan secara berlawanan arah, dimana udara panas dihembuskan melalui blower G-252 dan dipanaskan pada heater E-253. Udara panas dan padatan terikut, kemudian diumpankan pada

cyclone H-251, dimana udara panas dibuang ke pengolahan limbah gas, sedangkan padatan (kristal acetanilide) yang tertangkap diumpankan secara bersamaan dengan produk kristal acetanilide kering menuju ke cooling conveyor

E-260 untuk proses pendinginan sampai dengan suhu kamar 32C dengan bantuan air pendingin. Kristal acetanilide kemudian dengan bucket elevator J-261 diumpankan menuju ke silo acetanilide sebagai produk akhir.

III-1

BAB III

NERACA MASSA

1. MIXING TANK ( M – 150 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Aniline dr F-110 * Larutan ke R-210

C6H5NH2 2962,2871 C6H5NHCOCH3 6008,0279

H2O 2,9653

2965,2524

* Benzene dr F-130

C6H6 573,1758

H2O 0,5737

573,7495

* Refluks dr F-212

C6H6 2288,8627

H2O 180,1633

2469,0260

N er a ca M a ssa III-2

2. REAKTOR ( R – 210 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Larutar dr M-150 * Larutan ke H-220

C6H5NH2 6008,0279 C6H5NHCOCH3 4306,9790 6008,1279 (CH3CO)2O 813,5405

CH3COOH 12,2644

* Acetic Anh. dr F-120 C6H6 105,9517

(CH3CO)2O 1626,1259

CH3COOH 0,1372 H2O 38,0994

1626,2631 5707,5329

* Uap benzene ke E-211

C6H6 2861,0783

H2O 456,6595

3317,7378

* Recycle H-240

C6H5NHCOCH3 6,8848 (CH3CO)2O 811,8946

CH3COOH 12,1273

C6H6 104,9916

H2O 24,3836

960,2818

N er a ca M a ssa III-3

3. MIXING TANK-2 ( H – 220 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Larutan dr R-210 * Larutan ke H-220

C6H5NHCOCH3 4306,9790 C6H5NHCOCH3 4298,9020 (CH3CO)2O 813,5405 (CH3CO)2O 812,6261

CH3COOH 12,2644 CH3COOH 12,1882

C6H6 105,9517 C6H6 105,4183

Karbon Aktif 430,6979 H2O 30,4795

H2O 38,0994 5259,6141

5707,5329 * Limbah padat

C6H5NHCOCH3 8,0771

(CH3CO)2O 0,9144

CH3COOH 0,0762

C6H6 0,5334

Karbon Aktif 430,6979

H2O 7,6199

447,9188

5707,5329 5707,5329

4. CONDENSER ( E – 211 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Uap dr R-210 * Limbah gas

C6H6 2861,0783 C6H6 572,2157

H2O 456,6595 H2O 252,6814

3317,7378 824,8971

* Refluks ke R-210

N er a ca M a ssa III-4

H2O 203,9781

2492,8407

3317,7378 3317,7378

5. CENTRIFUGE-1 ( H – 220 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Larutan dr R-210 * Larutan ke H-220

C6H5NHCOCH3 4306,9790 C6H5NHCOCH3 4298,9020 (CH3CO)2O 813,5405 (CH3CO)2O 812,6261

CH3COOH 12,2644 CH3COOH 12,1882

C6H6 105,9517 C6H6 105,4183

Karbon Aktif 430,6979 H2O 30,4795

H2O 38,0994 5259,6141

5707,5329 * Limbah padat

C6H5NHCOCH3 8,0771

(CH3CO)2O 0,9144

CH3COOH 0,0762

C6H6 0,5334

Karbon Aktif 430,6979

H2O 7,6199

447,9188

5707,5329 5707,5329

6. CRYSTALIZER ( S – 230 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Larutan dr H-220 * Campuran ke H-240

C6H5NHCOCH3 4292,9020 C6H5NHCOCH3(C) 4290,9443 (CH3CO)2O 812,6261 C6H5NHCOCH3(L) 7,9577

CH3COOH 12,1882 (CH3CO)2O 812,6261

N er a ca M a ssa III-5

H2O 30,4795 C6H6 105,4183

5259,6141 H2O 30,4795

5259,6141

5259,6141 5259,6141

7. CENTRIFUGE-2 ( H – 240 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Campuran dr S-230 * Kristal ke B-250

C6H5NHCOCH3(C) 4290,9443 C6H5NHCOCH3 4292,0172 C6H5NHCOCH3(L) 7,9577 (CH3CO)2O 0,7315

(CH3CO)2O 812,6261 CH3COOH 0,0610

CH3COOH 12,1882 C6H6 0,4267

C6H6 105,4183 H2O 6,0959

H2O 30,4795 4299,3322

5259,6141 * Mother liquor ke R-210

C6H5NHCOCH3 6,8848 (CH3CO)2O 8111,8946

CH3COOH 12,1273

C6H6 104,9916

H2O 24,3836

960,2818

5259,6141 5259,6141

8. ROTARY DRYER ( B – 250 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Kristal dr H-240 * Kristal ke E-260

C6H5NHCOCH3 4292,0172 C6H5NHCOCH3 4249,0970

(CH3CO)2O 0,7315 (CH3CO)2O 0,7242

CH3COOH 0,0610 CH3COOH 0,0603

C6H6 0,4267 4249,8815

N er a ca M a ssa III-6

4299,3322 C6H5NHCOCH3 42,9202

(CH3CO)2O 0,0073

CH3COOH 0,0006

C6H6 0,4267

H2O 6,0959

49,4507

4299,3322 4299,3322

9. CYCLONE ( H – 251 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Campuran dr B-250 * Kristal ke E-260

C6H5NHCOCH3 42,9202 C6H5NHCOCH3 42,4910

(CH3CO)2O 0,0073 (CH3CO)2O 0,0072

CH3COOH 0,0006 CH3COOH 0,0005

C6H6 0,4267 42,4987

H2O 6,0959 * Limbah gas

49,4507 C6H5NHCOCH3 0,4292

(CH3CO)2O 0,0001

CH3COOH 0,0001

C6H6 0,4267

H2O 6.0959

6,9520

49,4507 49,4507

10. COOLING CONVEYOR ( 2 – 260 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Kristal dr B-250 * Kristal ke F-310

C6H5NHCOCH3 4249,0970 C6H5NHCOCH3 4291,5880

(CH3CO)2O 0,7242 (CH3CO)2O 0,7314

CH3COOH 0,0603 CH3COOH 0,0609

4249,8815 4292,3802

* Kristal dr H-251

N er a ca M a ssa III-7

(CH3CO)2O 0,0072

CH3COOH 0,0005

42,4987

BAB IV

NERACA PANAS

1. REAKTOR ( R – 210 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* H Aniline dr F-110 * H Larutan ke H-220

C6H5NH2 5684,4137 C6H5NHCOCH3 146229,5273

H2O 6,6232 (CH3CO)2O 20594,7770

5691,0369 CH3COOH 342,9182

* H Acetic Anh. dr F-120 C6H6 3814,9462

(CH3CO)2O 1906,2275 Karbon Aktif 746,2734

CH3COOH 0,1828 H2O 1633,5052

1906,4103 180021,9472

* H Benzene dr F-130 * H Uap benzene ke E-211

C6H6 884,6503 C6H6 372692,3044

H2O 1,2815 H2O 266844,6715

885,9318 639536,9759

* H Karbon Ak. dr F-140

Karbon Aktif 431,2565 * H Refluks dr F-212

C6H6 51033,3583

H2O 5112,3448

56145,7032 * H Recycle H-240

C6H5NHCOCH3 15,2359 (CH3CO)2O 1336,6909

CH3COOH 22,6827

C6H6 227,9611

H2O 76,2651

1678,8357 * H Reaksi 337582,7183

* Q supply 437091,6111 * Q loss 21854,5806

N er a ca P a n a s IV-2

2. CONDENSER ( E – 211 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* H Uap dr R-210 * H Limbah gas

C6H6 372692,3044 C6H6 66691,0264

H2O 266844,6715 H2O 143860,2677

639536,9759 210551,2941

* H Refluks ke R-210

C6H6 266764,1056

H2O 116131,7606

382895,8662

* Q terserap 46089,8155

639536,9759 639536,9759

3. CRYSTALIZER ( S – 230 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* H Larutan dr H-220 * H Campuran ke H-240

C6H5NHCOCH3 145955,2967 C6H5NHCOCH3(C) 9495,7841 (CH3CO)2O 20571,6293 C6H5NHCOCH3(L) 17,6102

CH3COOH 340,7876 (CH3CO)2O 1337,8952

C6H6 3795,7407 CH3COOH 22,7967

H2O 1306,8042 C6H6 228,8876

171970,2586 H2O 95,3314

11198,3051 * Q Crystallization -85,8189 * Q terserap 160686,1346

N er a ca P a n a s IV-3

4. ROTARY DRYER ( B – 250 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* H Kristal dr H-240 * H Kristal ke E-260

C6H5NHCOCH3 9498,1583 C6H5NHCOCH3 127444,0543

(CH3CO)2O 1,2043 (CH3CO)2O 16,1940

CH3COOH 0,1140 CH3COOH 1,4946

C6H6 0,9265 127461,7429

H2O 19,0663 * H Kristal ke H-251

9519,4694 C6H5NHCOCH3 992,5958

* H Udara Panas (CH3CO)2O 0,1261

O2 121636,5081 CH3COOH 0,0117

N2 457584,9590 C6H6 50,4267

579221,4671 H2O 3474,7672

4517,9267

* Udara panas

O2 95919,8659

N2 360841,4002

456761,2661

588740,9365 588740,9365

5. HEATER ( E – 253 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* H Udara bebas * H Udara Panas

O2 8342,0175 O2 121636,5081

N2 25566,3874 N2 457548,9590

33908,4048 579221,4671

N er a ca P a n a s IV-4

607922,1546 607922,1546

6. COOLING CONVEYOR ( E – 260 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* H Kristal dr B-250 * H Kristal ke F-310

C6H5NHCOCH3 110995,3533 C6H5NHCOCH3 9497,2085

(CH3CO)2O 14,1021 (CH3CO)2O 1,2042

CH3COOH 1,3053 CH3COOH 0,1138

111010,7607 9498,5265

* H Kristal dr H-251

C6H5NHCOCH3 94,0318

(CH3CO)2O 0,0119

CH3COOH 0,0010 * Q terserap 101606,2788

94,0446

V-1

BAB V

SPESIFIKASI ALAT

1. TANGKI ANILINE ( F – 110 )

Fungsi : menampung aniline dari supplier

Type : silinder tegak , tutup bawah datar dan tutup atas dish Dasar Pemilihan : umum digunakan untuk liquid pada tekanan atmospheric Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 30C (suhu kamar)

- Waktu penyimpanan = 6 hari Volume : 9222 cuft = 261 m3

Diameter : 18 ft

Tinggi : 38,9 ft

Tebal shell : 3/8 in Tebal tutup atas : 3/8 in Tebal tutup bawah : ¼ in

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253)

Sp esi f i k a si A l a t V-2

2. POMPA – 1 ( L – 111 )

Fungsi : Memindahkan aniline dari F-110 ke R-210.

Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk tekanan rendah dan viskositas rendah Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 30C (suhu kamar)

- Waktu proses = continuous Bahan : Commercial Steel

Rate Volumetrik : 12,774 gpm Total DynamicHead : 35,4068 ft.lbf/lbm Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW Jumlah : 1 buah

3. TANGKI ACETIC ANHYDRIDE ( F – 120 )

Fungsi : menampung acetic anhydride dari supplier

Type : silinder tegak , tutup bawah datar dan tutup atas dish

Dasar Pemilihan : Umum digunakan untuk liquid pada tekanan atmospheric Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 30C (suhu kamar)

Sp esi f i k a si A l a t V-3

Volume : 4777 cuft = 135 m3

Diameter : 14,5 ft

Tinggi : 29,2 ft

Tebal shell : 3/16 in Tebal tutup atas : 3/16 in Tebal tutup bawah : ¼ in

Bahan konstruksi : Stainless Steel 316 (Perry 7ed,T.28-11)

Jumlah : 2 buah

4. POMPA – 2 ( L – 121 )

Fungsi : mengalirkan acetic anhydride dari F-120 ke R-210 Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk tekanan rendah dan viskositas rendah

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 30C (suhu kamar)

- Waktu proses = continuous

Bahan : Commercial Steel Rate Volumetrik : 6,6 gpm

Total DynamicHead : 38,9007 ft.lbf/lbm Effisiensi motor : 80%

Sp esi f i k a si A l a t V-4

5. TANGKI BENZENE ( F – 130 )

Fungsi : menampung benzene dari supplier

Type : silinder tegak , tutup bawah datar dan tutup atas dish Dasar Pemilihan : Umum digunakan untuk liquid pada tekanan atmospheric

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 30C (suhu kamar)

- Waktu penyimpanan = 6 hari

Volume : 2074 cuft = 59 m3 Diameter : 11 ft

Tinggi : 17,9 ft

Tebal shell : 3/16 in Tebal tutup atas : 3/16 in

Tebal tutup bawah : ¼ in

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253)

Jumlah : 2 buah

6. POMPA – 3 ( L – 131 )

Fungsi : mengalirkan benzene dari F-130 ke R-210

Type : Centrifugal Pump

Sp esi f i k a si A l a t V-5

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 30C (suhu kamar)

- Waktu proses = continuous Bahan : Commercial Steel

Rate Volumetrik : 2,87 gpm Total DynamicHead : 51,27 ft.lbf/lbm Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW Jumlah : 1 buah

7. SILO KARBON AKTIF ( F – 140 )

Fungsi : Menampung karbon aktif dari supplier

Type : silinder tegak dengan tutup atas plat dan bawah conis

Dasar pemilihan : umum digunakan untuk menampung padatan

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 30C (suhu kamar)

- Waktu penyimpanan = 6 hari

Volume : 1211 cuft = 34 m3 Diameter : 8 ft

Tinggi : 24 ft

Sp esi f i k a si A l a t V-6

Tebal tutup bawah : ¼ in

Bahan konstruksi : Carbon steel SA-283 grade C

Jumlah : 1 buah

8. MIXING TANK ( R – 150 )

Fungsi : Mereaksikan aniline dan benzene membentuk larutan

aniline.

Type : Silinder tegak , tutup dished dilengkapi pengaduk,

dan jaket pemanas.

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 30C

- Sistem Operasi = Batch

- Waktu tinggal = 1 jam tiap 1 kali batch

Dimensi Shell :

Diameter Shell , inside : 7 ft Tinggi Shell : 12 ft

Tebal Shell : 3/16 in

Dimensi tutup :

Sp esi f i k a si A l a t V-7

Bahan konstruksi : Stainless steel 316 (Perry 7ed,T.28-11)

Sistem Pengaduk :

Dipakai impeler jenis turbin dengan 6 buah flat blade dengan 2 buah impeller. Diameter impeler : 1,540 ft

Panjang blade : 0,310 ft Lebar blade : 0,390 ft

Power motor : 5 hp

Jumlah reaktor :1 buah

9. POMPA – 4 ( L – 151 )

Fungsi : Memindahkan larutan aniline dari M-150 ke R-210. Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk tekanan rendah dan viskositas rendah

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 30C (suhu kamar)

- Waktu proses = continuous

Bahan : Commercial Steel Rate Volumetrik : 16,774 gpm Total DynamicHead : 45,6811 ft.lbf/lbm

Effisiensi motor : 80%

Sp esi f i k a si A l a t V-8

Jumlah : 1 buah

10. REAKTOR ( R – 210 )

Fungsi : Mereaksikan aniline dan acetic anhydride membentuk

acetanilide.

Type : Silinder tegak , tutup dished dilengkapi pengaduk, dan jaket pemanas.

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 120C (Keyes : 9)

- Sistem Operasi = Batch

- Waktu tinggal = 6 jam tiap 1 kali batch

Dimensi Shell :

Diameter Shell , inside : 9 ft

Tinggi Shell : 16 ft

Tebal Shell : 3/16 in

Dimensi tutup :

Tebal tutup atas (dished) : 3/16 in Tinggi Tutup atas : 1,5 ft

Tebal tutup bawah (conis) : ¼ in Tinggi Tutup bawah : 1,3 ft

Bahan konstruksi : Stainless steel 316 (Perry 7ed,T.28-11)

Sistem Pengaduk :

Dipakai impeler jenis turbin dengan 6 buah flat blade dengan 2 buah impeller.

Sp esi f i k a si A l a t V-9

Panjang blade : 0,741 ft

Lebar blade : 0,583 ft Power motor : 31,5 hp

Sistem Pemanas :

Diameter jaket : 11,21 ft Tinggi jaket : 17,99 ft

Jaket spacing : 1 in

Tebal Jaket : 3/16 in

Jumlah reaktor :6 buah (semi continous)

11. POMPA – 5 ( L – 213 )

Fungsi : mengalirkan campuran dari R-210 ke M-220 Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk tekanan rendah dan viskositas rendah Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 120C (suhu reaktor)

- Waktu proses = continuous Bahan : Commercial Steel

Rate Volumetrik : 20,57 gpm Total DynamicHead : 46,87 ft.lbf/lbm Effisiensi motor : 80%

Sp esi f i k a si A l a t V-10

Jumlah : 1 buah

12. CONDENSER ( E – 211 )

Fungsi : Kondensasi uap benzene dengan suhu 88,11C

Type : 1 – 2 Shell and Tube Heat Exchanger (Fixed Tube)

Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan panas yang besar.

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 88,11C (dew point bahan)

- Waktu proses = continuous Tube : OD = ¾ in ; 16 BWG

Panjang = 16 ft Pitch = 1 in square Jumlah Tube , Nt = 52

Passes = 2

Shell : ID = 10 in

Passes = 1

Heat Exchanger Area , A = 163,3 ft2 = 15,2 m2

Jumlah exchanger = 6 buah

Sp esi f i k a si A l a t V-11

Fungsi : menampung sementara kondensat dari kondensor

Type : silinder horizontal dengan tutup dished Dasar Pemilihan : efisien untuk kapasitas kecil

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 88,11C (suhu kondensat)

- Waktu penyimpanan = 600 detik ( Ulrich , T.4-18 ) Volume : 20 cuft = 1 m3

Tekanan : 1 atm absolut Diameter : 2 ft

Panjang : 6 ft

Tebal shell : 3/16 in Tebal tutup : 3/16 in

Bahan konstruksi : Carbon steel SA-283 grade C

Jumlah : 6 buah

14. MIXING TANK – 2 ( M – 220 )

Fungsi : Mereaksikan acetanilide dan karbon aktif.

Type : Silinder tegak , tutup dished dilengkapi pengaduk,

dan jaket pemanas.

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 120C

Sp esi f i k a si A l a t V-12

- Waktu tinggal = 1 jam tiap 1 kali batch

Dimensi Shell :

Diameter Shell , inside : 11 ft Tinggi Shell : 22 ft

Tebal Shell : 3/16 in

Dimensi tutup :

Tebal tutup atas (dished) : 3/16 in

Tinggi Tutup atas : 1,5 ft Tebal tutup bawah (conis) : ¼ in

Tinggi Tutup bawah : 1,3 ft

Bahan konstruksi : Stainless steel 316 (Perry 7ed,T.28-11)

Sistem Pengaduk :

Dipakai impeler jenis turbin dengan 6 buah flat blade dengan 2 buah impeller. Diameter impeler : 3,678 ft

Panjang blade : 0,92 ft Lebar blade : 0,736 ft Power motor : 48,5 hp

Jumlah reaktor :1 buah

Sp esi f i k a si A l a t V-13

Fungsi : mengalirkan campuran dari R-210 ke H-220

Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk tekanan rendah dan viskositas rendah

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 120C (suhu reaktor)

- Waktu proses = continuous Bahan : Commercial Steel

Rate Volumetrik : 22,87 gpm

Total DynamicHead : 48,17 ft.lbf/lbm Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW

Jumlah : 1 buah

16. CENTRIFUGE – 1 ( H – 230 )

Fungsi : Memisahkan cake dan filtrat

Type : Disk-Bowls Centrifuge (automatic continuous discharge

cake)

Sp esi f i k a si A l a t V-14

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 120C (suhu reaktor)

- Waktu proses = continuous

Bahan : Carbon Steel

Kapasitas maksimum : 50 gpm Diameter Bowl : 30 in

Speed : 7500 rpm

Maximum Centrifugal Force : 10400 lbf/ft2

Power Motor : 6 Hp

Jumlah : 1 buah (automatic continuous discharge cake)

17. POMPA – 7 ( L – 231 )

Fungsi : mengalirkan campuran dari H-220 ke S-230

Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk tekanan rendah dan viskositas rendah Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 120C (suhu reaktor)

- Waktu proses = continuous Bahan : Commercial Steel

Sp esi f i k a si A l a t V-15

Power : 1,5 hp = 1,2 kW

Jumlah : 1 buah

18. CRYSTALIZER ( S – 240 )

Fungsi : Kristalisasi larutan acetanilide.

Type : Swenson-Walker Crystallizer

Dasar pemilihan : Umum digunakan untuk kristalisasi dengan pendinginan Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 32C (suhu kamar)

- Waktu proses = continuous Kapasitas : 225 cuft

Diameter : 4,2 ft Panjang : 14,1 ft

Luas Cooling Area : 244,91 ft2/ft3

Power : 4 hp

Jumlah : 1 buah

Sp esi f i k a si A l a t V-16

Fungsi : Memisahkan cake dan filtrat

Type : Disk-Bowls Centrifuge (automatic continuous discharge

cake)

Dasar Pemilihan : Sesuai dengan jenis bahan , efisiensi tinggi.

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 120C (suhu reaktor)

- Waktu proses = continuous

Bahan : Carbon Steel

Kapasitas maksimum : 50 gpm

Diameter Bowl : 13 in

Speed : 7500 rpm

Maximum Centrifugal Force : 10400 lbf/ft2

Power Motor : 6 Hp

Jumlah : 1 buah (automatic continuous discharge cake)

20. POMPA – 8 ( L – 241 )

Sp esi f i k a si A l a t V-17

Dasar Pemilihan : sesuai untuk tekanan rendah dan viskositas rendah

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 120C (suhu reaktor)

- Waktu proses = continuous

Bahan : Commercial Steel Rate Volumetrik : 4 gpm

Total DynamicHead : 67,97 ft.lbf/lbm

Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW

Jumlah : 1 buah

21. SCREW CONVEYOR ( J – 252 )

Fungsi : memindahkan bahan dari H-250 ke B-260 Type : Plain spouts or chutes

Sp esi f i k a si A l a t V-18

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 32C (suhu centrifuge)

- Waktu proses = continuous Kapasitas : 126 cuft/jam

Panjang : 50 ft

Diameter : 10 in Kecepatan putaran : 12 rpm

Power : 2 hp Jumlah : 1 buah

22. ROTARY DRYER ( B – 260 )

Fungsi : mengeringkan bahan dengan bantuan udara panas Type : Rotary Drum

Dasar pemilihan : sesuai untuk pengeringan padatan

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 100C (berdasar titik didih air)

- Waktu proses = 30 menit (time of passes)

Kapasitas : 4299,3322 kg/jam Isolasi : Batu isolasi

Tebal isolasi : 4 in Tebal shell : 3/16 in

Sp esi f i k a si A l a t V-19

Panjang : 13 m

Tinggi bahan : 1,425 ft

Sudut rotary : 1

Jumlah flight : 58 buah

Power : 46 hp

Jumlah : 1 buah

23. CYCLONE ( H – 261 )

Fungsi : untuk memisahkan padatan yang terikut udara Type : Van Tongeren Cyclone

Dasar pemilihan : efektif dan sesuai dengan jenis bahan

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 92,1C (perhitungan dryer)

- Waktu proses = 2 detik (time of passes)

Kapasitas : 559,71 cuft/dt Diameter partikel : 0,000030ft Tebal shell : 3/16 in

Tebal Tutup atas : 3/16 in Tebal Tutup bawah : 3/16 in

Sp esi f i k a si A l a t V-20

24. BLOWER ( G – 262 )

Fungsi : memindahkan udara dari udara bebas ke B-250

Type : Centrifugal Blower

Dasar Pemilihan : Sesuai dengan jenis bahan , efisiensi tinggi.

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 30C (suhu kamar)

- Waktu proses = continuous Bahan : Commercial Steel

Rate Volumetrik : 13932,4 cuft/menit Adiabatic Head : 15000 ft.lbf/lbm gas Effisiensi motor : 80%

Power : 271 hp

Jumlah : 1 buah

Sp esi f i k a si A l a t V-21

Fungsi : Memanaskan bahan dari 30C sampai dengan 120C

Type : 1 – 2 Shell and Tube Heat Exchanger (Fixed Tube)

Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan panas yang besar.

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 120C (titik didih air)

- Waktu proses = continuous Tube : OD = ¾ in ; 16 BWG

Panjang = 16 ft Pitch = 1 in square

Jumlah Tube , Nt = 526

Passes = 2

Shell : ID = 29 in

Passes = 1

Heat Exchanger Area , A = 1652,06 ft2 = 153 m2

Jumlah exchanger = 1 buah

26. COOLING CONVEYOR ( E – 270 )

Fungsi : Mendinginkan bahan sampai dengan 32C

Type : Plain spouts or chutes

Sp esi f i k a si A l a t V-22

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 32C (suhu kamar)

- Waktu proses = continuous Kapasitas : 125,293 cuft/jam

Panjang : 80 ft

Diameter : 10 in Kecepatan putaran : 12 rpm

Power : 3 hp Tebal jaket standard : 2 in

Jumlah : 1 buah

27. BUCKET ELEVATOR ( J – 271 )

Fungsi : memindahkan kristal acetanilide dari E-260 ke F-310

Type : Continuous Discharge Bucket Elevator

Dasar pemilihan : untuk memindahkan bahan dengan ketinggian tertentu Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 32C (suhu cooling conveyor) - Waktu proses = continuous

Kapasitas maksimum : 14 ton/jam

Ukuran : 6 in x 4 in x 4 ½ in Bucket Spacing : 12 in

Sp esi f i k a si A l a t V-23

Ukuran Feed (maximum) : ¾ in

Bucket Speed : (3,8 / 14) x 225 ft/mnt = 62 ft/menit Putaran Head Shaft : (3,8 / 14) x 43 rpm = 12 rpm

Lebar Belt : 7 in

Power total : 4 hp

Alat pembantu : Hopper Chute (pengumpan)

Jumlah : 1 buah

28. SILO ACETANILIDE ( F – 310 )

Fungsi : Menampung produk acetanilide.

Type : silinder tegak dengan tutup atas plat dan bawah conis Dasar pemilihan : umum digunakan untuk menampung padatan

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 32C (suhu kamar)

- Waktu penyimpanan = 6 hari Volume : 22553 cuft = 639 m3

Diameter : 21 ft

Tinggi : 64 ft

Tebal shell : 3/8 in

Sp esi f i k a si A l a t V-24

Tebal tutup bawah : 3/8 in

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253)

P er en ca n a a n A l a t U t a m a

BAB VI

PERENCANAAN ALAT UTAMA

REAKTOR ( R - 210 )

Fungsi : Mereaksikan aniline dan acetic anhydride membentuk acetanilide.

Type : Silinder tegak , tutup dished dilengkapi pengaduk,

dan jaket pemanas.

Kondisi Operasi :

Tekanan operasi : 1 atm (atmospheric pressure)

Suhu operasi : 120oC (Keyes : 9) Waktu operasi : 6 jam (Keyes : 9)

Berdasarkan pertimbangan atas fase zat yang bereaksi, dan kapasitas

produksi, maka reaktor dapat dibedakan jenisnya yaitu : reaktor berpengaduk

(mixed flow) dan reaktor pipa alir (plug flow). Pada reaktor ini, aniline, acetic

anhydride, benzene, merupakan fase cair dan karbon aktif merupakan fase padat, maka dipilih jenis reaktor tangki berpengaduk (mixed flow) untuk memudahkan dan mempercepat kontak reaksi.

Pertama-tama aniline dan benzene diumpankan ke mixing tank untuk dilarutkan, kemudian larutan diumpankan ke reaktor bersamaan dengan acetic

P er en ca n a a n A l a t U t a m a

kelarutan aniline terhadap produk acetanilide. Produk dikeluarkan setelah

mencapai waktu tinggal selama 6 jam dimana nozzle pengeluaran produk berada pada tutup bawah dikendalikan oleh alat kontrol secara otomatis. Produk diumpankan ke mixing tank dan ditambahkan karbon aktif untuk menjernihkan

larutan produk.

Kondisi feed :

1. Feed aniline dari tangki F-110 :

Komponen Berat (kg) Fraksi berat (gr/cc)

[Perry 7ed;T.2-1]

C6H5NH2 2614,1935 0,9990 1,022

H2O 2,6153 0,0010 1,000

2965,2524 1,0000

campuran = 62,43

komponen berat fraksi 1

= .... lb/cuft (1 gr/cc = 62,43 lb/cuft)= 1 0,001 1,022 0,999 1

x 62,43 = 63,8 lb/cuft

Rate massa = 2965,2524 kg/jam = 6537,1954 lb/jam (1 lb = 2,2046 kg)

rate volumetrik= densitas massa rate = cuft lb jam lb / / 63,8 6537,1954

= 102,4606 cuft/jam

2. Feed acetic anhydride dari tangki F-120 :

Komponen Berat (kg) Fraksi berat (gr/cc)

[Perry 7ed;T.2-1]

(CH3CO)2O 1435,0425 0,9999 1,082 CH3COOH 0,1210 0,0001 1,049

P er en ca n a a n A l a t U t a m a

Rate massa = 1626,2631 kg/jam = 3585,2596 lb/jam (1 lb = 2,2046 kg)

campuran = 62,43

komponen berat fraksi 1

rate volumetrik= densitas massa rate = cuft lb jam lb / / 68,2 3585,2596= 52,5804 cuft/jam

3. Feed fresh benzene dari tangki F-130 :

Komponen Berat (kg) Fraksi berat (gr/cc)

[Perry 7ed;T.2-1]

C6H6 573,1758 0,9990 0,897

H2O 0,5737 0,0001 1,000

573,7495 1,0000

Rate massa = 573,7495 kg/jam = 1264,8882 lb/jam (1 lb = 2,2046 kg)

campuran = 62,43

komponen berat fraksi

1

= 56,12 lb/cuftrate volumetrik= densitas massa rate = cuft lb jam lb / / 56,12 1264,8882

= 22,53972 cuft/jam

4. Feed refluks benzene dari tangki F-212 :

Rate massa = 2469,0260 kg/jam = 5443,2146 lb/jam (1 lb = 2,2046 kg)

campuran = 56,12 lb/cuft

rate volumetrik= densitas massa rate = cuft lb jam lb / / 56,12 5443,2146

= 96,99554 cuft/jam 1

=

0,9950 0,0050 x 62,4

1,082 + 1,049

P er en ca n a a n A l a t U t a m a

5. Feed karbon aktif dari tangki F-140 :

Rate massa = 430,6979 kg/jam = 949,5166 lb/jam (1 lb = 2,2046 kg)

karbon aktif = 141 lb/cuft

rate volumetrik=

densitas massa rate

=

cuft lb

jam lb

/ / 141 949,5166

= 6,7 cuft/jam

Total rate volumetrik = 102,4606 + 52,5804 + 22,5 + 97 = 282 cuft/jam

Tahap-tahap Perencanaan

1. Perencanaan Dimensi Reaktor

2. Perencanaan Sistem Pengaduk

3. Perencanaan Sistem Pemanas

1. PERENCANAAN DIMENSI REAKTOR

Total rate volumetrik = 281,3104 cuft/jam

campuran = 76,3 lb/cuft (produk liquid)

Waktu operasi = 6 jam (Keyes : 9)

Volume bahan = rate volumetrik x waktu tinggal = 281,3104 cuft/j x 6 j = 1688 cuft

Asumsi volume bahan (liquid) mengisi 80 % volume tangki sehingga volume ruang kosong sebesar 20% dan digunakan 1 buah tangki.

P er en ca n a a n A l a t U t a m a

Menentukan ukuran tangki dan ketebalannya

Diambil dimension ratio H

D = 2 (Ulrich ; T.4-27 : 248) Dengan mengabaikan volume dished head.

Volume tangki = 4. D

2 . H

2110 =

4

. D2 . 2 D

D3 = 1344

D = 9 ft = 108 in = 2,76 m (Dmaksimum = 4 m; Ulrich; T.4-18) H = 16 ft = 192 in

Penentuan tebal shell :

Tebal shell berdasarkan ASME Code untuk cylindrical tank :

t min = C

P 6 , 0 fE ri P

[Brownell & Young ,pers.13-1,hal.254]

dengan : t min = tebal shell minimum; in

P = tekanan tangki ; psi

ri = jari-jari tangki ; in ( ½ D ) C = faktor korosi ; in (diambil 1/8 in)

E = faktor pengelasan, digunakan double welded butt joint. faktor pengelasan, E = 0,8

f = stress allowable, bahan konstruksi stainless steel 316 maka f = 36000 psi [Perry 7ed,T.28-11]

P operasi = P hydrostatis = g H

P hydrostatis =

144 22 % 80 1 3 ,

76

P er en ca n a a n A l a t U t a m a

P design diambil 10% lebih besar dari P operasi untuk faktor keamanan.

P design = 1,1 x 9,4 = 10,3 psi r = ½ D = ½ x 132 in = 66 in

t min =

0,1253 , 10 6 , 0 8 , 0 36000 66 3 , 10

= 0,15 in digunakan t = 3/16 in

Dimensi tutup atas, standard dished :

Untuk D = 132 in, didapat rc = 130 in , icr = 8 in (Brownell & Young, T-5.7) digunakan persamaan 13.12 dari Brownell & Young.

Tebal standard torispherical dished (atas) :

th =

P 1 , 0 fE rc P 885 , 0

+ C [Brownell & Young; pers.13.12]

dengan : th = tebal dished minimum ; in

P = tekanan tangki ; psi

rc = crown radius ; in [B&Y,T-5.7] C = faktor korosi ; in (diambil 1/8 in)

P er en ca n a a n A l a t U t a m a

E = faktor pengelasan, digunakan double welded butt joint.

faktor pengelasan, E = 0,8

f = stress allowable, bahan konstruksi stainless steel 316 maka f = 36000 psi [Perry 7ed,T.28-11]

P design = 10,3 psi

th =

3 , 10 1 , 0 8 , 0 36000 130 3 , 10 885 , 0

+ 0,125 = 0,166 in , digunakan t = 3/16 in

h = rc -

4 D rc

2 2

= 1,5 ft

Tutup bawah, conis :

Tebal conical =

fE-0,6P

Ccos 2 D . P

[Brownell,hal.118; ASME Code]

dengan = ½ sudut conis = 30/2 = 15

tc =

0,1253 , 10 6 , 0 8 , 0 36000 15 cos 2 12 11 3 , 10

P er en ca n a a n A l a t U t a m a

Tinggi conical :

h =

2 m D tg

[Hesse, pers.4-17]

Keterangan : = ½ sudut conis ; 15

D = diameter tangki ; ft

m = flat spot center ; 12 in = 1 ft

maka h =

2 1 11 15o

tg = 2 10 268 , 0

= 1,3 ft

2. PERENCANAAN SISTEM PENGADUK

Dipakai impeler jenis turbin dengan 6 buah flat blade. Dari ( Perry 6ed ; p.19-9 ) :

Diameter impeler (Da) = 1/3 diameter shell = 2,485 ft

Lebar blade (w) = 0,2 diameter impeller = 0,583 ft Panjang blade = 0,25 x diameter impeller = 0,741 ft

Penentuan putaran pengaduk :

V = x Da x N (Joshi; hal.389)

P er en ca n a a n A l a t U t a m a

Untuk pengaduk jenis turbin :

peripheral speed = 200 – 250 m/menit (Joshi; hal.389)

Da = diameter pengaduk ; m

N = putaran pengaduk ; rpm

Diambil putaran pengaduk , N = 60 rpm = 1 rps Da = 3,68 ft = 1,121 m

V = x 1,121 x 60 = 211,231 m/mnt (memenuhi range 200 – 250 m/mnt)

Penentuan Jumlah Pengaduk :

Jumlah Impeller =

gki tan Diameter sg liquid tinggi (Joshi; hal.389) = 11 1,222 22 % 80

= 2 buah

Jarak pengaduk = 1,5 Da = 5,518 ft

Bilangan Reynolds ; NRe :

Putaran pengaduk , N = 60 rpm = 1 rps

campuran = 76,3 lb/cuft

campuran = 0,00105 lb/ft.dt (berdasarkan sg bahan)

NRe =

Da2 N

= 983236

Karena NRe > 10000 , maka digunakan baffle. [Perry 6ed ; hal 19-8]

Untuk NRe > 10000 diperlukan 4 buah baffle , sudut 900 (Perry, 6ed , hal. 19-8 )

Lebar baffle, J = J/Dt = 1/12

P er en ca n a a n A l a t U t a m a

Untuk NRe > 10000 perhitungan power digunakan persamaan 5.5 Ludwig,

halaman190 dengan persamaan :

P = 3

N 3 D 5g K

[Ludwig,Vol-1,pers.5.5,hal.190]

dengan : P = power ; hp

K3 = faktor mixer (turbin) = 6,3 [Ludwig,Vol-1,T.5.1,hal.192] g = konstanta gravitasi ; 32,2 ft/dt2 x lbm/lbf

= densitas ; lb/cuft

N = kecepatan putaran impeller ; rps D = diameter impeller ; ft

P =

2 , 32 3,678 1,0 3 , 76 3 ,

6 3 5

= 10053,5 lb.ft/dt = 18,3 hp(1 lb.ft/dt=1/550 hp)

Untuk 2 buah impeller, maka power input = 2 x 18,2 hp = 36,6 hp

Perhitungan losses pengaduk :

Gland losses (kebocoran tenaga akibat poros dan bearing) = 10 % (Joshi:399)

Gland losses 10 % = 10 % x 36,6 3,66 hp (minimum=0,5)

Power input dengan gland losses = 36,6 + 3,66 = 40,21 hp

Transmission system losses = 20 % (Joshi:399)

Transmission system losses 20 % = 20 % x 40,21 8,04 hp

P er en ca n a a n A l a t U t a m a

3. PERENCANAAN SISTEM PEMANAS

Perhitungan Jaket :

Perhitungan sistem penjaga suhu : ( Kern , hal 719 )

Dari neraca panas : suhu yang dijaga = 120 C

Q = 437091,611 kkal/jam = 1734380 Btu/jam

Suhu masuk rata-rata = 30 C = 86F

Suhu keluar produk = 120 C = 248F

T = 248 – 86 = 162F

Kebutuhan media = 669,05 kg/jam = 1475 lb/jam

Densitas media = 0,01745 lb/cuft (steam tabel)

Rate volumetrik =

cuft / lb jam / lb bahan bahan rate

= 84526,8 cuft/jam = 23,48 cuft/dt

Asumsi kecepatan aliran = 10 ft/dt [Kern, T.12, hal. 845]

Luas penampang =

dt / ft dt / cuft aliran tan kecepa volumetrik rate

= 2,3 ft2

Luas penampang = /4 (D22 - D12)

dengan : D2 = diameter dalam jaket

D1 = diameter luar bejana = Di bejana + (2 x tebal)

= 11 + 2 ( 3/16 in 0,02 ft ) = 11,08 ft

Luas penampang = /4 (D22 - D12)

2,3 = /4 (D22 – 11,41 2)

D22 = 125,652

P er en ca n a a n A l a t U t a m a

Spasi = 2

D D2 1

=

2 ,08 1 1 11,21

= 0,07 ft = 0,805 in 1 in

Perhitungan Tinggi Jaket :

UD = 12 (Kern, Tabel 8)

A = t U

Q D

=

162 12 1734380

= 892,2 ft

2

A conis = 0,785 (D x m) 4h2

Dm

0,785d2 (Hesse : pers. 4-16)m = 12 in = 1 ft (Hesse : 85)

h = tinggi conical = 1,3 ft d = Indise Diameter Jaket = 11,21 ft

D = Outside Diameter Jaket = OD + (2 x tebal jaket) = 11,45 ft A conis = 136,43 ft2

Ajaket = A shell + A conis

796 = ( . (11,17) . h ) + 136,43

755,74 = 35,2 h

hjaket = 13,27 ft

P er en ca n a a n A l a t U t a m a

Spesifikasi :

Fungsi : Mereaksikan aniline dan acetic anhydride membentuk acetanilide. Type : Silinder tegak , tutup dished dilengkapi pengaduk,

dan jaket pemanas.

Operasi : Batch

Waktu operasi : 6 jam

Dimensi Shell :

Diameter Shell , inside : 9 ft

Tinggi Shell : 16 ft

Tebal Shell : 3/16 in

Dimensi tutup :

Tebal tutup atas (dished) : 3/16 in

Tinggi Tutup atas : 1,5 ft

Tebal tutup bawah (conis) :

¼

inTinggi Tutup bawah : 1,3 ft

Bahan konstruksi : Stainless steel 316 (Perry 7ed,T.28-11)

Sistem Pengaduk :

Dipakai impeler jenis turbin dengan 6 buah flat blade dengan 2 buah impeller.

Diameter impeler : 2,458 ft

P er en ca n a a n A l a t U t a m a

Lebar blade : 0,583 ft

Power motor : 31,5 hp

Sistem Pemanas

Diameter jaket : 11,21 ft

Tinggi jaket : 17,99 ft Jaket spacing : 1 in

Tebal Jaket : 3/16 in

VII-1

BAB VII

INSTRUMENTASI DAN KESELAMATAN KERJA

7.1 Instrumentasi

Dalam proses industri kimia, instrumentasi mempunyai peranan yang

sangat penting dalam pengendalian suatu rangkaian proses. Instrumentasi disisni berfungsi sebagai alat ukur yang terdiri dari indikator (penunjuk), pencatat dan alat kontrol (pengendali). Dimana dengan alat instrumentasi tersebut, kegiatan

maupun aktifitas tiap –tiap unit dapat dicatat kondisi operasinya sehingga sesuai dengan kondisi operasi yang dikehendaki serta mampu memberikan tanda-tanda

apabila terjadi penyimpangan selama proses produksi berlangsung. Adapun kondisi operasi dari suatu peralatan yang diatur oleh instrumentasi adalah suhu, tekanan, rate aliran, tinggi cairan/ padatan dalam suatu tangki dan sebagainya.

Pengendalian peralatan suatu proses bisa dilakukan secara otomatis. Pengendalian secara manual digunakan apabila pengendalian dari proses

sepenuhnya ditangani oleh tenaga manusia. Pengendalian proses dilakukan secara otomatis apabila pengaturan peralatan proses cukup rumit atau memerlukan pengontrolan yang tepat dan tidak memungkinkan untuk dilakukan secara manual,

I n st r u m en t a si d a n K esel a m a t a n K er j a VII-2

Adapun fungsi utama dari alat instrumentasi otomatis adalah :

Melakukan pengukuran.

Sebagai pembanding hasil pengukuran dengan kondisi yang harus

dicapai.

Melakukan perhitungan.

Melakukan koreksi.

Alat instrumentasi otomatis ini dapat dibagi menjadi tiga jenis, yaitu :

1. Sensing / Primary Element.

Alat kontrol ini langsung merasakan adanya perubahan pada variabel yang diukur, misalnya temperatur. Primary Element merubah energi yang dirasakan

dari medium yang sedang dikontrol menjadi signal yang bisa dibaca ( yaitu dengan tekanan fluida ).

2. Recieving Element / Elemen Pengontrol.

Alat kontrol ini akan mengevaluasi signal yang didapat dari sensing element dan diubah menjadi skala yang bisa dibaca, digambarkan dan dibaca oleh error

detector. Dengan demikian sumber energi bisa diatur sesuai dengan perubahan-perubahan yang terjadi.

3. Transmitting Element.

I n st r u m en t a si d a n K esel a m a t a n K er j a VII-3

Disamping itu pengendalian secara otomatis mempunyai beberapa

keuntungan, antara lain :

1. Mengurangi kebutuhan tenaga kerja.

2. Keselamatan kerja dipabrik dapat lebih terjamin.

3. Produk yang dihasilkan lebih dapat diharapkan. 4. Ketelitian pengaturan proses cukup tinggi.

Oleh karena itu dalam perencanaan pendirian pabrik ini, pengoperasian peralatan proses labih cenderung menggunakan alat kontrol otomatis. Namun demikian tenaga kerja masih sangat diperlukan dalam pengawasan proses.

7.1.1 Pemilihan Instrumentasi

Untuk dapat menentukan jenis instrumentasi yang perlu digunakan pada suatu peralatan, terlebih dahulu perlu ditinjau kondisi operasi. Jadi harus diketahui input apa saja yang tak dapat dikontrol serta output dari alat kontrol yang

diinginkan. Pemakaian instrumentasi harus menguntungkan baik ditinjau dari segi proses maupun segi ekonomi.

Kriteria ini meliputi :

1. Mudah dalam pengawasan dan pengaturan 2. Mudah dalam perawatan dan perbaikan.

3. Mudah dalam mendapatkan suku cadang

I n st r u m en t a si d a n K esel a m a t a n K er j a VII-4

7.1.2 Macam-macam Instrumentasi

1. Pengatur suhu

a. T.I. ( Temperatur Indikator) Fungsi : Penunjuk suhu

b. T.C. (Temperatur Controller)

Fungsi : Mengendalikan suhu agar dapat dipertahankan pada

harga yang telah ditentukan. 2. Pengatur tekanan

a. P.I. ( Pressure Indikator)

Fungsi : Penunjuk tekanan b. P.C.( Pressure Controller)

Fungsi : Mengatur tekanan agar dapat dipertahankan pada harga

yang diperlukan.

3. Pengatur aliran

a. F.C. ( Flow Controller )

Fungsi : mengendalikan rate aliran

b. F.R.C. ( Flow Recorder & Controller ) Fungsi : mencatat dan mengatur rate aliran. 4. Pengatur tinggi liquida

a. L.I. ( Level Indikator )

I n st r u m en t a si d a n K esel a m a t a n K er j a VII-5

b. L.C. ( Level Controller )

Fungsi : pengatur tinggi bahan dalam peralatan agar bertahan pada ketinggian yang telah ditentukan.

(Sumber : “Modul Equipment and controlling” PT TPPI.2008)

Tabel 7.1. Instrumentasi pada Pabrik

NO NAMA ALAT KODE INSTRUMENTASI

1. TANGKI ANILINE ( F - 110 ) LI

2. POMPA - 1 ( L - 111 ) FC

3. TANGKI ACETIC ANHYDRIDE ( F - 120 ) LI

4. POMPA - 2 ( L - 121 ) FC

5. TANGKI BENZENE ( F - 130 ) LI

6. POMPA - 3 ( L - 131 ) FC

7. SILO KARBON AKTIF ( F - 140 ) WIC

8. REAKTOR ( R - 210 ) TC , LC

9. CONDENSER ( E - 211 ) TC

10. AKUMULATOR ( F - 212 ) LC

11. POMPA - 4 ( L - 213 ) LC

12. POMPA - 5 ( L - 221 ) FC

13. CRYSTALLIZER ( S - 230 ) TC

14. POMPA - 6 ( L - 241 ) FC

15. BLOWER ( G - 252 ) FC

16. HEATER ( E - 253 ) TC

I n st r u m en t a si d a n K esel a m a t a n K er j a VII-6

7.2 Keselamatan Kerja

A. Usaha Keselamatan

Kecelakaan Kerja adalah kecelakaan yang terjadi pada seseorang dalam hubungan kerja yang disebabkan oleh bahaya yang berkaitan

dengan pekerjaan. Kecelakaan ini menimbulkan kerugian bagi karyawan, perusahaan dan masyarakat.

Pelaksanaan usaha keselamatan kerja bertujuan untuk menghindari terjadinya kecelakaan kerja, dengan cara mengambil langkah-langkah pencegahan untuk menghindari kecelakaan kerja tersebut.

B. Sebab-sebab Kecelakaan Kerja

1) Lingkungan Fisik

Lingkungan fisik ini meliputi mesin, peralatan, bahan-bahan produksi dan lingkungan kerja (suhu, penerangan dan lain-lain)

Kecelakaan kerja dapat terjadi karena kesalahan perancangan, aus, rusak, kesalahan dalam pemeblian, peletakan, penyusunan peralatan,

bahaya produksi, serta adanya lingkungan kerja yang tidak memenuhi syarat (panas, bising, penerangan yang kurang dan lain-lain).

2) Manusia

Kecelakaan kerja yang disebabkan oleh manusia, antara lain disebabkan oleh :

I n st r u m en t a si d a n K esel a m a t a n K er j a VII-7

c. Ketidak mampuan fisik atau mental serta faktor bakat lainnya.

d. Kurangnya motivasi dan kesadaran akan keselamatan kerja. 3) Sistem Manajemen

Merupakan unsur terpenting sebab sistem manajemen ini

merupakan pengatur dari kedua unsur diatas. Kesalahan sistem manajemen dapat menyebabkan kecelakaan kerja. Contohnya :

Manajemen yang tidak memperhatikan keselamatan kerja

Prosedur kerja yang tidak diterapkan dengan baik

Kurangnya pengawasan terhadap kegiatan pemeliharaan dan

modifikasi pabrik

Tidak adanya inspeksi peralatan

Tidak adanya sistem penanggulangan bahaya.

(Sumber : “Dep.Safety and Health Environment”