PABRIK TEPUNG TAPIOKA

DENGAN PROSES EKSTRAKSI

PRA RENCANA PABRIK

Oleh :

GALIH NOVIANTO

0631010092

JURUSAN TEKNIK KIMIA FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN” JAWA TIMUR

KATA PENGANTAR

Dengan mengucapkan rasa syukur kepada Tuhan Yang Maha Esa dan dengan segala rahmat serta karuniaNya sehingga penyusun telah dapat menyelesaikan Tugas Akhir “Pra Rencana Pabrik Tepung Tapioka Dengan Proses Ekstraksi”, dimana Tugas Akhir ini merupakan tugas yang diberikan sebagai salah satu syarat untuk menyelesaikan program pendidikan kesarjanaan di Jurusan Teknik Kimia, Fakultas Teknologi Industri, Universitas Pembangunan Nasional Surabaya.

Tugas Akhir “Pra Rencana Pabrik Tepung Tapioka Dengan Proses Ekstraksi” ini disusun berdasarkan pada beberapa sumber yang berasal dari beberapa literatur , data-data , majalah kimia, dan internet.

Pada kesempatan ini kami mengucapkan terima kasih atas segala bantuan baik berupa saran, sarana maupun prasarana sampai tersusunnya Tugas Akhir ini kepada :

1. Bapak Ir. Sutiyono, MT

Selaku Dekan FTI UPN “Veteran” Jawa Timur 2. Ibu Ir. Retno Dewati, MT

Selaku Ketua Jurusan Teknik Kimia, FTI,UPN “Veteran” Jawa Timur. 3. Bapak Dr.Ir. Edi Mulyadi, SU

selaku dosen pembimbing.

5. Seluruh Civitas Akademik Jurusan Teknik Kimia , FTI , UPN “Veteran” Jawa Timur.

6. Kedua orangtua kami yang selalu mendoakan kami.

7. Semua pihak yang telah membantu , memberikan bantuan, saran serta dorongan dalam penyelesaian tugas akhir ini.

Kami menyadari bahwa tugas akhir ini masih jauh dari sempurna, karena itu segala kritik dan saran yang membangun kami harapkan dalam sempurnanya tugas akhir ini.

Sebagai akhir kata, penyusun mengharapkan semoga Tugas Akhir yang telah disusun ini dapat bermanfaat bagi kita semua khususnya bagi mahasiswa Fakultas Teknologi Industri jurusan Teknik Kimia.

INTISARI

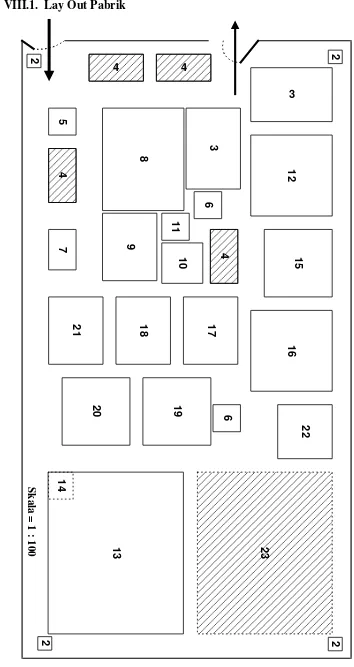

Perencanaan pabrik tepung tapioka ini diharapkan dapat berproduksi dengan kapasitas 35.000 ton tepung tapioka/tahun dalam bentuk solid. Pabrik beroperasi secara kontinyu berjalan selama 24 jam tiap hari dan 330 hari kerja dalam setahun.

Kegunaan terbesar dari tepung tapioka adalah pada bidang industri makanan, dimana tepung tapioka berfungsi sebagai bahan baku pembuatan berbagai macam roti. Tepung tapioka digunakan pada industri kimia sintesa dan industri pelarut organik dan resin berbasis pati singkong di Indonesia. Secara singkat, uraian proses dari pabrik tepung tapioka sebagai berikut :

Pertama-tama singkong dibersihkan dari kotoran, kemudian dengan air singkong dicuci. Singkong kemudian dihaluskan . Setelah dihaluskan, diperoleh starch singkong. Starch singkong dipisahkan sehingga diperoleh pati singkong kemudian dikeringkan dan dihaluskan sebagai produk akhir tepung tapioka.

Pendirian pabrik berlokasi Ponorogo dengan ketentuan :

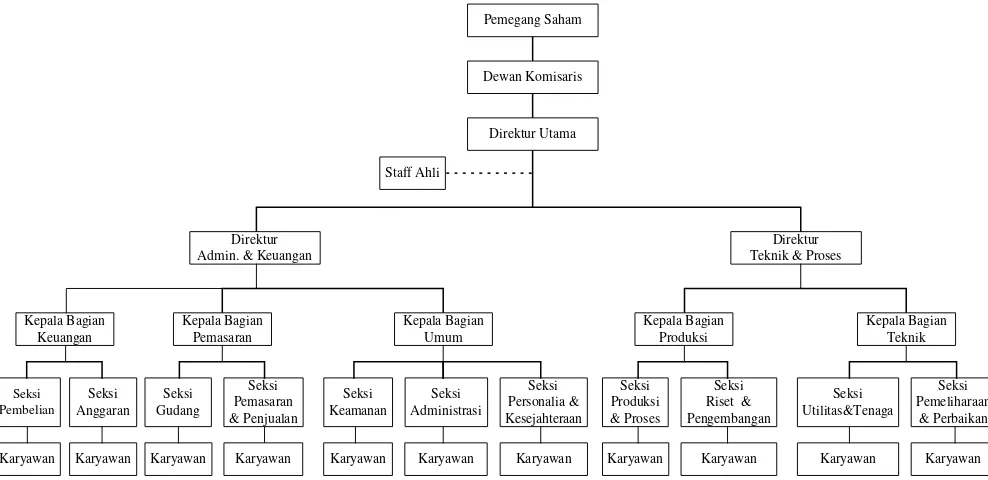

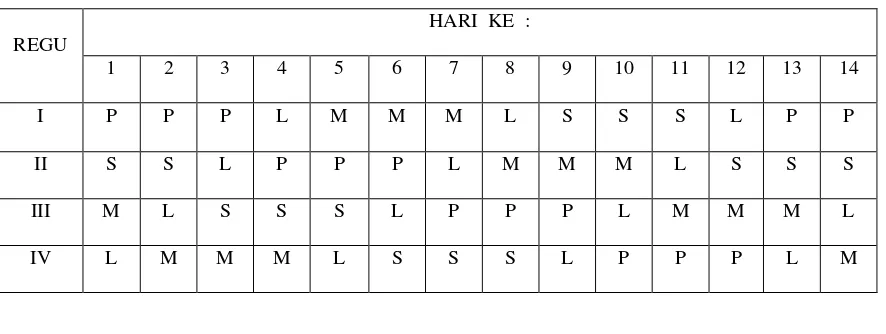

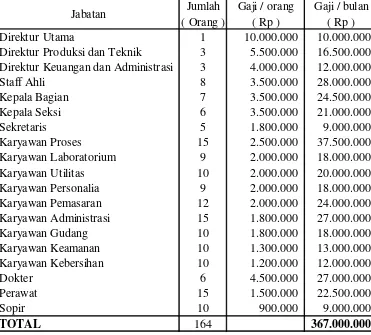

Bentuk Perusahaan : Perseroan Terbatas Sistem Organisasi : Garis dan Staff

Jumlah Karyawan : 164 orang

Sistem Operasi : Kontinyu

Waktu Operasi : 330 hari/tahun ; 24 jam/hari Analisa Ekonomi :

* Massa Konstruksi : 2 Tahun

* Fixed Capital Investment (FCI) : Rp. 291.658.957.763 * Working Capital Investment (WCI) : Rp. 39.771.676.059 * Total Capital Investment (TCI) : Rp. 331.430.633.821 * Biaya Bahan Baku (1 tahun) : Rp. 137.784.602.441

* Internal Rate of Return : 20 %

* Rate On Investment : 27 %

* Pay Out Periode : 2 Tahun

DAFTAR TABEL

Tabel VI.1. Instrumentasi pada Pabrik ………... VI - 5 Tabel VI.2. Jenis Dan Jumlah Fire – Extinguisher ………. VI - 7 Tabel VII.2.1. Baku mutu air baku harian ……….………...… VII - 50 Tabel VII.2.3. Karakteristik Air boiler dan Air pendingin ………...… VII - 52 Tabel VII.4.1. Kebutuhan Listrik Untuk Peralatan Proses Dan Utilitas

……….……….……….…… VII - 101 Tabel VII.4.2. Kebutuhan Listrik Untuk Penerangan Ruang Pabrik

DAFTAR GAMBAR

DAFTAR ISI

HALAMAN JUDUL ……….……….………. i

KATA PENGANTAR ……….……….………. ii

INTISARI ……….……….……….……… iv

DAFTAR TABEL ……….……….……….…… vi

DAFTAR GAMBAR ……….……….……… vii

DAFTAR ISI ……….……….……….………… viii BAB I PENDAHULUAN ……….……….……… I – 1 BAB II SELEKSI DAN URAIAN PROSES ……….…… II – 8 BAB III NERACA MASSA ……….……….……. III – 13 BAB IV NERACA PANAS ……….……...……… IV – 18 BAB V SPESIFIKASI ALAT ……….……….... V – 20 BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ….. VI – 33 BAB VII UTILITAS …... VII – 45 BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII – 105 BAB IX ORGANISASI PERUSAHAAN ……….…… IX – 116 BAB X ANALISA EKONOMI ……….……….…. X – 128 BAB XI PEMBAHASAN DAN KESIMPULAN ……....………. XI – 140

Pendahuluan --- I - 1

BAB I

PENDAHULUAN

I.1 Latar Belakang

Serealia dan umbi-umbian banyak tumbuh di Indonesia. Produksi serealia

terutama beras sebagai bahan pangan pokok dan umbi-umbian cukup tinggi.

Begitu pula dengan bertambahnya penduduk, kebutuhan akan serealia dan

umbi-umbian sebagai sumber energi pun terus meningkat. Tanaman dengan

kadar karbohidrat tinggi seperti halnya serealia dan umbi-umbian pada

umumnya tahan terhadap suhu tinggi. Serealia dan umbi-umbian sering

dihidangkan dalam bentuk segar, rebusan atau kukusan, hal ini tergantung dari

selera.

Singkong (Manihot utilissima) disebut juga ubikayu atau ketela pohon,

mempunyai kandungan karbohidrat cukup tinggi yaitu sebanyak 32.4 dan kalori

567.0 dalam 100 gram singkong. Dengan demikian singkong dapat dipakai

sebagai pengganti beras. Aneka olahan dari bahan baku singkong cukup beragam

mulai dari makanan tradisional seperti getuk,timus,keripik,gemblong,dll, sampai

membuat bahan yang memerlukan proses teknologi lebih lanjut.

Pada dasarnya olahan singkong dalam industri dapat digolongkan menjadi

tiga yaitu hasil fermentasi singkong (tape/peuyem), singkong yang dikeringkan

(gaplek) dan tepung singkong atau tepung tapioka. Tepung tapioka digunakan

dalam industri makanan atau pakan ternak, dekstrin, glukosa (gula). Dekstrin

digunakan dalam industri tekstil, industri makanan dan industri kimia seperti

etanol dan senyawa organik lainnya.

Tepung tapioka tersusun atas granula-granula pati berukuran 5-35

mikron,memiliki sifat bieerefringent yang kuat serta tersusun atas 20% amilosa

dan 80% amilopektin sehingga mempunyai sifat mudah mengembang (swelling)

dalam air panas.

Pati ini dengan cepat akan tergelatinisasi oleh pemanasan dengan air dan

larutannya setelah pendinginan secara komparatif tetap cair. Selanjutnya, larutan

Pendahuluan --- I - 2

memisah kembali ke bentuk yang tidak larut (insoluble form) seperti yang terjadi

pada pati jagung dan pati kentang (retrogradasi)

Tepung tapioka yang diinginkan konsumen adalah tepung yang warnanya

putih, bubuknya halus (free flowing powder), kering (kadar airnya rendah), bersih,

aromanya khas tepung/tidak apek, dan tidak mengandung zat-zat yang berbahaya.

Kemasannya harus kuat dan tidak mudah bocor.

I.2 Sejarah Perkembangan

Di Indonesia, industri tepung tapioka mulai marak tahun 1980-an. Dalam

melakukan usaha selama ini, industri pengolahan tapioka menggunakan modal

sendiri dan sebagian menggunakan modal dari perbankan dan bantuan dari

BUMN serta kemitraan. Contohnya industri tapioka yang terdapat di Propinsi

Lampung, terutama yang berada di Kabupaten Lampung Timur yang menjadi

daerah survei dalam perencanaan pabrik ini, pada tahun 2003 memiliki 38.964

hektar lahan untuk penanaman singkong yang menghasilkan 592.358 ton

singkong dan memiliki 31 perusahaan menengah besar yang terdaftar di Dinas

Pertanian, disamping puluhan perusahaan menengah kecil yang merupakan

industri tapioka rakyat (Dinas Pertanian Lampung Timur, 2004). Bisa dilihat dari

hasil survei bahwa tepung tapioka adalah komoditi yang cocok untuk industri

pertanian yang harus dikembangkan karena dapat menghasilkan profit yang cukup

besar.

I.3 Aspek Ekonomi

Dilihat dari aspek ekonomi dan sosial, usaha pengolahan tapioka memiliki

dampak yang positif. Banyak pihak yang memperoleh manfaat dari usaha ini,

diantaranya adalah petani singkong, masyarakat, dan pengusaha itu sendiri.

Pihak-pihak yang terkait tersebut dapat memperoleh kenaikan penghasilan dari usaha

tersebut. Dampak lain selain kenaikan pendapatan adalah bahwa usaha

pengolahan tapioka mampu menyerap tenaga kerja. Tenaga kerja pengolahan

tapioka diperoleh dari masyarakat sekitar sehingga secara tidak langsung

Pendahuluan --- I - 3

I.4 Sifat Fisika dan Kimia Bahan Baku

I.4.1 Singkong

a. Sifat Fisika :

- Bentuk : bulat memanjang

- Warna : Putih

- Rasa : Manis

b. Sifat Kimia :

Tabel 1

Sifat Kimia Singkong

I.4.2 Sulfur Dioksida

a. Sifat Fisika :

- Rumus molekul : SO2

- Berat molekul : 64,06 gr/mol

- Bentuk : gas berwarna putih

- Titik leleh : -75,5oC

- Titik didih : -10,0oC

- Spesifikasi gravity : 1,434

- Bau : sangat menyengat

b. Sifat Kimia :

- Dapat larut dalam H2SO4, 95 % ethyl alkohol

- Dapat larut dalam asam asetat

Komposisi Komponen Singkong masih segar (tidak lebih dari 3 hari setelah panen) Spesifikasi Action level Reject level

moisture 70 % >70 %

pati 24 % <24 %

serat 2 % <2 %

protein 1 % <1 %

Lain - lain 3 % <3 %

Pendahuluan --- I - 4

I.5 Spesifikasi Bahan Baku dan Produk I.5.1 Spesifikasi Bahan Baku

I.5.1.1 Singkong

a. Sifat Fisika :

- Bentuk : bulat memanjang

- Warna : Putih

- Rasa : Manis

b. Sifat Kimia :

Tabel 2

Sifat Kimia Singkong

I.5.1.2 Air

a. Sifat Fisika :

- Rumus molekul : H2O

- Berat molekul : 18 gr/mol

- Bentuk : cair bening

- Titik leleh : 0oC

- Titik didih : 100oC

- Spesifikasi gravity : 1

b. Sifat Kimia :

- Dapat larut dalam H2SO4, 95 % ethyl alkohol

- Dapat larut dalam asam asetat

Komposisi Komponen Singkong masih segar (tidak lebih dari 3 hari setelah panen) Spesifikasi Action level Reject level

moisture 70 % >70 %

pati 24 % <24 %

serat 2 % <2 %

protein 1 % <1 %

Lain - lain 3 % <3 %

Pendahuluan --- I - 5

I.5.2 Spesifikasi Produk

I.5.2.1 Tepung tapioka

a. Sifat Fisika :

Critical standart standart

Starch content 86 % min (superior quality)

Yeast and Mold < 10.000

Total Plate Count <100.000

Colour white

Moisture 12.5% max

Acid factor 4 ml max

PH 5-7

Viscosity 0f 2% 45 sec min

Particle size 97% pass thru 100mesh

Ash content 0,2% max

Fibre content 0,2% max

Smell Characteristic

(Dipasarkan dengan kemasan kantong 25 kg)

I.6 Penggunaan produk

TEPUNG TAPIOKA DIAPLIKASIKAN SEBAGAI BAHAN BAKU

DALAM BEBERAPA INDUSTRI, ANTARA LAIN SEBAGAI BERIKUT:

• Industri kertas

Tepung tapioka digunakan dalam tiga tahapan dalm proses

produksi,yaitu : Beater Sizing atau Wet-end, Surface Sizing atau

Size-press dan Surface Coating.

Pertama adalah tahapan memeras bagian yang lunak sebelum proses

menjadi lembaran. Kondensitas dari bagian yang lunak (pulp) berkisar

antara 2-3%. Penambahan pati tapioka, pre-gelatinisasi pati modifikasi

dan pati kation akan meningkatkan kondensitasnya.

Kedua adalah tahapan proses pengubahan pulp menjadi lembaran.

Larutan pati tapioka tidak hanya akan mengisi pari pada lembaran saat

passing through dan oven pengering, tetapi juga menambah kelicinan

permukaan lembaran, membuat lembaran halus untuk ditulisi dan

Pendahuluan --- I - 6

dalam tahapan ini adalah pati teroksidasi, pati asam termodifikasi dan

pati kation.

Ketiga adalah tahapan produksi kertas dengan kondensitas khusus untuk

sampul buku, kertas kalender, dan kardus. Contoh patinya adalah pati

teroksidasi, Hydroxyethl modifikasi dan pati ester fosfat.

• Industri tekstil

Pati mempunyai peranan penting dalam tiga tahapan produksi

tekstil yaitu : mixing,printing dan finishing.

Pertama, pati tapioka digunakan untuk membuat jalinan benang

menjadi halus permukaannya dan memberikan ketegangan yang baik

pada kain. Contoh pati yang digunakan dalam tahapan ini adalah pati

teroksidasi dan Pati Hydroxyethyl.

Dalam proses pencetakan, tepung tapioka berperan dalam pencetakan

dan mencegah kontaminasi pencetakan sementara. Pati yang

digunakan adalah Pregelatinized Starch Ether.

Pada tahapan penyelesaian, pati tapioka digunakan dalam berbagai

proporsi untuk membuat kain (baju) berkilau (licin) dan permanen,

sebagai contoh,12% untuk kain katun, 8% untuk rayon dan 18% untuk

kain sintetis.

• Industri Food and Beverage

Dalam industri ini,pati tapioka digunakan untuk meningkatkan

densitas, juga untuk menurunkan harga dan memberi kekakuan yang

konsisten. Mie instant, mie, mie transparan dan sago banyak mengandung

tepung tapioka karena memiliki harga yang lebih rendah dibanding pati

Pendahuluan --- I - 7

I.7 Tujuan

1. Untuk mengatasi masalah ketergantungan pada satu bahan pangan pokok

saja.

2. Untuk mengolah tanaman singkong menjadi komoditi yang lebih penting

Seleksi dan Uraian Proses --- II - 8

BAB II

SELEKSI DAN URAIAN PROSES

II.1 Macam Proses

Pada proses pengolahan tepung tapioka dikenal secara tradisional, di

negara kita mencuci singkong, mengupas singkong, memarut singkong, dan

mengeringkan tepung tapioka dan ampas dilakukan secara manual karena skala

usahanya kecil-kecilan. Akan tetapi, di negara lain, di mana skala usahanya

besar-besaran kegiatan-kegiatan tersebut dilakukan dengan mesin.

Bahan baku tapioka adalah singkong (ketela pohon). Pemasok singkong

adalah petani singkong. Singkong diterima di gudang, lalu dicuci, kemudian

dikupas, terus digiling dalam mesin penggiling. Dalam proses menggiling, yang

keluar adalah ampas dan sari pati yang merupakan tapioka. Selanjutnya, sari pati

dikeringkan (dijemur), lalu dikeringkan untuk disimpan di gudang.

Catatan: Tapioka adalah produk ekspor ke negara-negara Eropa Barat. Tepung

tapioka digunakan sebagai bahan baku berbagai produk farmasi dan kosmetika, di

samping untuk membuat pellet makanan ternak dan ikan. Bila mutu tepung

tapioka ini dapat dijaga dan ditingkatkan, produsen industri farmasi dan kosmetik

di seluruh dunia Barat akan menjadi konsumen yang potensial. Hal ini merupakan

devisa yang diperlukan untuk menggerakkan perekonomian Indonesia. Oleh

karena itu, selain mengintensifkan pemasaran di pasar internasional, mutunya juga

harus tetap ditingkatkan.

Proses Produksi Tepung Tapioka

Pemerasan/Ekstraksi:

Pemerasan dilakukan dengan 2 cara yaitu:

a. Pemerasan bubur singkong yang dilakukan dengan cara manual

menggunakan kain saring, kemudian diremas dengan menambahkan air

di mana cairan yang diperoleh adalah pati yang ditampung di dalam

ember.

b. Pemerasan bubur singkong dengan saringan goyang (sintrik). Bubur

Seleksi dan Uraian Proses --- II - 9

Pada saat saringan tersebut bergoyang, kemudian ditambahkan air

melalui pipa berlubang. Pati yang dihasilkan ditampung dalam bak

pengendapan. Pati hasil ekstraksi diendapkan dalam bak pengendapan

selama 4 jam. Air di bagian atas endapan dialirkan dan dibuang,

sedangkan endapan diambil dan dikeringkan.

II.2 Prosedur Pembuatan

1. Singkong dipotong-potong 5-7 cm, ditimbang hingga 5 kg (tanpa

bonggol), dimasukkan dalan air unruk dianalisa kadar pati secara

sederhana (test randement).

2. Singkong dikupas untuk menghilangkan kulit ari yang kecoklatan

dan kotoran yang melekat dengan menggunakan root-peeler.

Operator harus mengoptimalkan jumlah singkong yang akan

dikupas sesuai dengan kapasitas mesin.

3. Umbi singkong dicuci untuk menghilangkan kotoran yang masih

melekat dan menghilangkan lendir dengan rotary wash machine.

4. Singkong yang sudah bersih dipotong-potong menjadi

potongan-potongan kecil setebal 3-5 cm. Operator harus memisahkan umbi

yang berkayu, mulai busuk atau terlalu besar dari aliran untuk

diperbaiki kondisinya sehingga sesuai dengan ketentuan.

5. Singkong yang telah dipotong diparut untuk memisahkan granula

pati dari dinding sel sehingga diperoleh 90% atau lebih granula pati

dengan menggunakan high speed raasper.

6. Bubur pati dari hasil pemaruatan ditambah SO2 untuk mencegah

diskolorisasi.Operator harus mengatur jumlah belarang yang

dibakar untuk menghasilkan SO2 (1 kg belerang tiap 3 jam).

7. Bubur pati disaring untuk menghilangkan kotoran-kotoran yang

Seleksi dan Uraian Proses --- II - 10

8. Bubur pati hasil filtering diekstrak untuk menghilangkan serat dan

pemurnian pati dengan menggunakan starch extractor dalam sistem

tertutup.

9. Adonan hasil ekstraksi dikurangi kadar airnya dengan rotary

vacuum filter dan dryer untuk mengurangi beban pengeringan.

10.Adonan hasil De-watering berupa wet starch (pati basah) dialiri

udara panas,kemudian dijatuhkan pada conveyor untuk dibawa ke

alat pengering.

11.Pati basah dikeringkan dengan menggunakan pneumatic flash

dryer suction type pada suhu optimum (50-60oC).

12.Tepung kering didinginkan dan dilakukan sortasi.Operator

memisahkan tepung yang masih belum memenuhi standart.

13.Tepung tapioka yang dihasilkan dikemas dalam bag berukuran 25

kg dan disimpan dalam ruang penyimpanan.

Seleksi dan Uraian Proses --- II - 11

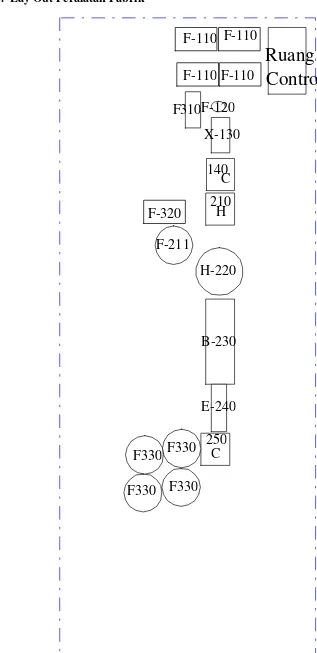

Diagram Proses Produksi pada Pabrik Tepung Tapioka

Ketela pohon

Pengupasan

Washing

Pemarutan

Bubur

Pati

Filtering

Ekstraksi

De-watering

Wet Starch

Seleksi dan Uraian Proses --- II - 12

Pendinginan Dan sortasi

Tepung tapioca kering

Neraca Massa --- III - 13

BAB III

NERACA MASSA

Kapasitas produksi = 35.000 ton/tahun

Waktu operasi = 24 jam / hari ; 330 hari / tahun

Satuan massa = kilogram/jam

1. TANGKI PENCUCI ( X – 130 )

Komponen masuk (kg/jam) keluar (kg/jam)

moisture pati serat protein impuritis air

Kotoran

* Air pencuci dr utilitas * Limbar cair

Air pencuci

air 36727,0966 Kotoran 9,6650

36369,4907

55100,3099 55100,3099

459,0887 826,3597

18363,5483 18730,8193

9,6650

36359,8256

367,2710 367,2710

183,6355 183,6355

91,8177 91,8177

12854,4838 12854,4838

Neraca Massa --- III - 14

2. CENTRIFUGAL EKSTRAKTOR ( H – 120 )

3. ROTARY DRUM VACUM FILTER ( H – 220 )

Komponen masuk (kg/jam) keluar (kg/jam)

moisture Filtrat pati pati serat protein protein impuritis impuritis air air Cake

air proses moisture

pati serat protein impuritis air pencuci 1,8364 749,2328 14064,6416 56192,4578 56192,4578 18730,8193 37461,6385 12854,4838 88,1450 367,2710 3,6727 183,6355 89,9814 91,8177 37538,7654 826,3597 42127,8162 12854,4838 4407,2516 4319,1066 367,2710 179,9628

Komponen masuk (kg/jam) keluar (kg/jam)

pati Cake

protein pati

impuritis protein

air impuritis

air

Air pencuci Filtrat

Neraca Massa --- III - 15

4. ROTARY DRYER ( B – 230 )

5. CYCLONE ( H – 231 )

Komponen masuk (kg/jam) keluar (kg/jam)

pati * Cooler

protein pati impuritis protein air impuritis air * Cyclone pati protein impuritis air 8099,9775 8099,9775 3988,9279 431,9107 1,7996 0,8998 3676,4395 4111,0496 8,9981 16,1966 3753,8765 8,0983 8099,9775 77,4370 4319,1066 17,9963 3887,1959

Komponen masuk (kg/jam) keluar (kg/jam)

pati * Cooler

protein pati

impur itis protein

air impur itis

Neraca Massa --- III - 16

6. COOLING CONVEYOR ( E – 240 )

7. ROLLER MILL ( C – 250 )

Komponen masuk (kg/jam) keluar (kg/jam)

* Dari dryer * Roll Mill

pati protein impur itis air

* Dari cyclone pati protein impur itis 4419,1919 4419,1919 3988,9279 4419,1919 427,5915 1,7816 0,8908 430,2640 4314,7875 16,1966 17,9783 8,0983 8,9891 77,4370 77,4370 3887,1959

Komponen masuk (kg/jam) keluar (kg/jam)

* Cooler * Tapioka ke screen

pati protein impur itis air

Neraca Massa --- III - 17

8. SCREEN ( H – 251 )

Komponen masuk (kg/jam) keluar (kg/jam)

* Dari cooler * Hopper

pati protein impur itis air

* Recycle pati protein impur itis air

0,4495 3,8719 220,9596

4640,1515 4640,1515

81,3089 77,4370

4640,1515 4419,1919

215,7394 0,8989

4530,5268 4314,7875

18,8772 17,9783

Neraca Panas --- IV - 18

BAB IV

NERACA PANAS

Kapasitas produksi = 35.000 ton/tahun

Waktu operasi = 24 jam / hari ; 330 hari / tahun

Satuan massa = kilogram/jam

Satuan panas = kilokalori/jam

1. ROTARY DRYER ( B – 230 )

Komponen

* ∆H dari rotary drum vacum * ∆H ke cooling conveyor pati

protein impuritis air

* ∆H udara panas * ∆H bahan + udara ke cyclone pati

protein impuritis air Udara

* Q Loss

2614,9592 masuk (kkal/jam) keluar (kkal/jam)

Neraca Panas --- IV - 19

2. HEATER UDARA ( E – 233 )

3. COOLING CONVEYOR ( E – 240 ) Komponen

* ∆H udara *∆H udara panas ke Dryer

* Q masuk Q loss (condensate) 54893,075 1095814,4210 masuk (kkal/jam) 52845,9887 1150707,4964 1150707,4964 keluar (kkal/jam) 1097861,5078 Komponen

* ∆H tapioka dr dryer * ∆H tapioka ke roll mill pati

protein impuritis air

* ∆H tapioka dr cyclone * Q air pendingin pati

protein

impuritis * Q loss

Q air pendingin

101355,3322 101355,3322 6349,7985 32,2422 172,2544 242,2016 7305,3668 37,2034 182,5298 7525,1000

masuk (kkal/jam) keluar (kkal/jam)

Spesifikasi Alat --- V - 20

BAB V

SPESIFIKASI ALAT

Kapasitas produksi = 35.000 ton/tahun

Waktu operasi = 24 jam / hari ; 330 hari / tahun

Satuan massa = kilogram/jam

Satuan panas = kilokalori/jam

1. STOCK PILE SINGKONG ( F – 110 )

Fungsi : Untuk menyimpan singkong untuk sementara waktu

sebelum diproses

Type : Bangunan segi empat

Dasar pemilihan : Tipe yang umum digunakan untuk menyimpan solid

Spesifikasi :

Kapasitas : 6466,1867 m3 / hari

Ukuran : Lebar = 23,4725 m

Panjang = 23,4725 m

Tinggi = 11,7363 m

Bahan konstruksi : Besi bertulang cor

Spesifikasi Alat --- V - 21

2. BELT CONVEYOR ( J – 111 )

Fungsi : Memindahkan bahan dari gudang penampung menuju

H - 112

Type : Troughed belt conveyor

Dasar pemilihan : Dipilih conveyor jenis belt sesuai dengan bahan

Spesifikasi :

Kapasitas maksimum : 32 ton / jam

Belt width : 14 in

Belt speed : 53 ft / min

Trough width : 9 in

Skirt seal : 2 in

Panjang : 30,4138 ft

Sudut elevasi : 11,3o

Power : 4 Hp

Jumlah : 1 buah

3. SCREEN ( H – 112 )

Fungsi : Menyaring singkong dari ( J - 111 )

Type : Electrical Vibrating Screen

Dasar pemilihan : Sesuai dengan ukuran, kapasitas dan jenis bahan

Spesifikasi :

Kapasitas : 19,3301 ton / jam

Speed : 50 vibration/dy ; P = 3 Hp ( Peter's 4ed;p.567)

Tyler equivalent design : 7 mesh

Sieve no : 7

Sieve design : 2,83 mm

Sieve opening : 2,83 mm

Ukuran kawat : 1,1 mm

Effesiensi : 99,73 %

Spesifikasi Alat --- V - 22

4. BUCKET ELEVATOR ( J – 114 )

Fungsi : Memindahkan bahan padat dari screen ke silo F - 120

Type : Continuous Discharge Bucket Elevator

Dasar pemilihan : Untuk memindahkan bahan dengan ketinggian tertentu

Spesifikasi :

Kapasitas : 19,3301 ton / jam

Kapasitas maksimum : 27 ton/jam

Ukuran : 6 in x 4 in x 4 ¼ in

Bucket Spacing : 12 in

Tinggi Elevator : 41,8130 ft

Ukuran Feed (maximum) : 1 in

Bucket Speed : 161,08376 ft/menit

Putaran Head Shaft : 30,7849 rpm

Lebar Belt : 7 in

Power total : 2 hp

Alat pembantu : Hopper Chute (pengumpan)

Jumlah : 1 buah

5. SILO SINGKONG ( F – 120 )

Fungsi : Menampung singkong untuk 8 jam proses

Type : Silinder tegak dengan tutup atas datar dan bawah conis

Dasar pemilihan : Umum digunakan untuk menampung padatan

Spesifikasi :

Kapasitas : 17357,8584 cuft

Diameter : 25,8753 ft

Tinggi : 38,8130 ft

Tebal shell : 1/4 in

Tebal tutup atas : 5/16 in

Tebal tutup bawah : 5/16 in

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253)

Spesifikasi Alat --- V - 23

6. TANGKI PENCUCI ( X - 130 )

7. GRATER MACHINE ( C – 140 )

Fungsi : Mencuci singkong dengan air proses

Type : Tumbler – Double cone with spray nozzle

Dasar pemilihan : dipilih jenis ini karena sesuai dengan bahan dan kapasitas

Spesifikasi :

Fungsi = Mencuci biji jagung dengan air proses

Type = Tumbler – Double cone with spray nozzle

Sistem kerja = 10 minutes mixing per cycle

Panjang = ft

Diameter = ft

Tinggi cone = ft

Rate pencampuran = 6 cuft/menit

Putaran cone = 18 ft/menit

Total power = 7.5 hp

Bahan konstruksi = Carbon steel

Jumlah = 1 buah

12,3978 2,4796 0,3063

Fungsi : Menghaluskan bahan sampai dengan 100 mesh

Dasar pemilihan : dipilih karena sesuai dengan bahan dan kapasitas

Spesifikasi :

Fungsi = Menghaluskan bahan sampai dengan 100 mesh

Kapasitas Maksimum = 60 ton/jam

Sieve number = No. 40

Model =

Ukuran Rotor = 30 x 30 (in)

Maksimum ukuran feed = 2.5 in

Maksimum speed = 1200 rpm

Bahan = Heavy Duty Steel

Power = hp

Jumlah = 1 buah

505

Spesifikasi Alat --- V - 24

8. CENTRIFUGAL EKSTRAKTOR ( H – 120 )

9. TANGKI PENAMPUNG ( F – 211 )

Fungsi : Untuk memisahkan kristal dari mother liquo rnya Type : Solid bowl centrifuge

Effisiensi centrifuge : 0,95 ( Perry p. 19 -100 )

Spesifikasi alat :

Fungsi = Untuk memisahkan kristal dari mother liquo rnya Type = Disk Centrifuge Separator

Bahan = Carbon steel

Kapasitas maksimum = gpm

Diameter bowl = 24 in

Speed = rpm

Maximum centrifugal force = lbf/ft2

Power motor = hp

Jumlah = 2 buah

10400 7,5

200

4000

Fungsi : Menampung sementara hasil keluaran dari H - 120 sebelum menuju H - 220 Type : Silinder tegak dengan tutup atas datar dan bawah conis

Dasar pemilihan : umum digunakan untuk menampung liquid

Spesifikasi :

Fungsi = Untuk menampung sementara hasil keluaran dari H - 120

sebelum menuju ke H - 220

Kapasitas = cuft

Diameter = ft

Tinggi = ft

Tebal shell = in

Tebal tutup atas = in

Tinggi tutup atas = ft

Tebal tutup bawah = 3/16 in

Jumlah = 2 buah

Spesifikasi Alat --- V - 25

10. POMPA ( L – 212 )

11. ROTARY DRUM VACUM FILTER ( H – 220 )

Fungsi : Untuk mengalirkan bahan dari F - 211 ke H - 220

Type : Centrifugal Pump

Dasar Pemilihan : Sesuai untuk bahan dengan viskositas tinggi dan mengandung solid

Spesifikasi :

Fungsi = Untuk mengalirkan bahan dari F - 211 ke H - 220

Tipe = Centrifugal Pump

Bahan = Commercial Steel

Rate volumetrik = ft3/dt

Total Dynamic Head = ft . Lbf / lbm

=

Power = 5 hp

Jumlah = 1 buah

Effisiensi motor 83%

0,4195 43,59

Fungsi : Untuk memisahkan bahan dari larutannya

Type

: Standart rotary drum vacum filter

Spesifikasi :

Fungsi = Untuk memisahkan bahan dari larutannya

Type = Standart rotary drum vacum filter

diameter = 5 m

Panjang = 8 m

Putaran = 10 rpm ( Perry Ed 7, 18 - 96 )

Eff motor =

Power motor = 10 Hp

Bahan = Carbon stell

Jumlah = 1 buah

Spesifikasi Alat --- V - 26

12. ROTARY DRYER ( B – 230 )

Fungsi : mengeringkan bahan dengan bantuan udara panas

Dasar pemilihan : sesuai untuk pengeringan padatan

13. BLOWER ( G – 232 )

Fungsi : memindahkan udara dari udara bebas ke B-230

Type : Centrifugal Blower

Dasar Pemilihan : Sesuai dengan jenis bahan , efisiensi tinggi.

Spesifikasi :

Fungsi = Untuk mengurangi kandungan air pada Tapioka Type = Rotary drum

Kapasitas = lb/jam

Isolasi = Batu isolasi Tebal Isolasi = 4 in

Tebal Shell = in

Diameter = ft

Panjang = ft

Tinggi bahan = ft

Sudut rotary = 0.61o

Time of passes = menit

Power = hp

Jumlah = 1 buah

3/16 16,81 17857,3937 97 2,5220 510 31

Spesifikasi :

Tipe = Centrifugal blower

Kapasitas = cuft/menit

HP shaft = 64 hp

Bahan konstruksi = Carbon Steel

Jumlah = 1 buah

Bahan konstruksi = Carbon Steel

Jumlah = 1 buah

Spesifikasi Alat --- V - 27

14. HEATER UDARA ( E – 233 )

Fungsi : Memanaskan udara dari 30°C menjadi 121°C

Type : 1 – 2 Shell and Tube Heat Exchanger (Fixed Tube)

Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan

panas yang besar.

15. CYCLONE ( H – 231 )

Fungsi : untuk memisahkan padatan yang terikut udara

Type : Cyclone Separator

Dasar pemilihan : efektif dan sesuai dengan jenis bahan

Spesifikasi :

Tipe = Double Pipe Exchanger 4 x 3 in IPS Ukuran = Panjang = 30 ft

ID = ft De = ft

OD = ft Rdo =

Rdi = Δpa = psi

ΔPp = psi

0,2917 0,0020 0,0010 8,1975 Anulus Pipa 646,4464 0,3385 0,1012

Spesifikasi :

Fungsi = Memisahkan padatan dari aliran udara panas

Type = Cyclone Separator

Kapasitas = lb/j

Ukuran = Bc = ft ; Lc = ft

Dc = ft ; Sc = ft

De = ft ; Zc = ft

Hc = ft ; Jc = ft

Tebal shell = in

Tebal tutup atas = in

Tebal tutup bawah = in

Bahan konstruksi = Carbon Steel SA 283 Grade C

Jumlah = 1 buah

Spesifikasi Alat --- V - 28

16. COOLING CONVEYOR ( E – 240 )

17. BUCKET ELEVATOR ( J – 242 )

Fungsi : Mendinginkan bahan sampai dengan 32oC

Type : Plain spouts or chutes

Dasar pemilihan : Umum digunakan untuk padatan dengan sistem tertutup

Spesifikasi :

Fungsi = Mendinginkan bahan sampai dengan 32oC Type = Plain spouts or chutes

Kapasitas = cuft/jam

Panjang = ft

Diameter = in

Kecepatan putaran = rpm Tebal jaket standar = 2 in

Power = hp

Jumlah = 1 buah 70 12 13

24 173,6368

Fungsi : Memindahkan bahan padat dari H - 241 ke C - 250

Type : Continuous Discharge Bucket Elevator

Dasar pemilihan : Untuk memindahkan bahan dengan ketinggian tertentu

Spesifikasi :

Fungsi = memindahkan bahan padat dari E-240 ke C-250

Type = Continuous Discharge Bucket Elevator

Kapasitas = ton/jam

Kapasitas maksimum = 14 ton/jam

Ukuran = 6 '' x 4 '' x 4 ¼ ''

Bucket spacing = 12 in

Tinggi elevator = ft

Ukuran feed (Max) = ¾ in

Bucket speed = ( / 14 ) x ft/mnt = ft/mnt

Putaran head shaft = ( / 14 ) x 43 rpm = 14 rpm

Lebar belt = 7 in

Power total = 4 hp

Jumlah = 1 buah

4,4192

39,1240

4,4192

Spesifikasi Alat --- V - 29

18. ROLLER MILL ( C – 250 )

Fungsi : menghaluskan bahan sampai 100 mesh

Type : Raymond Ring-Roller Mill (Perry 7ed; 20-44)

Dasar pemilihan : dipilih jenis ini karena sesuai dengan bahan dan kapasitas.

19. SCREEN ( H – 251 )

Spesifikasi :

Fungsi = Menghaluskan bahan sampai 100 mesh

Type = Raymond Ring-Roller Mill

Kapasitas maksimum = 14 ton/jam

Ukuran Feed = : maksimum ¼ - 3/8 in

Ukuran Produk = mesh

Putaran = rpm

Power = 35 hp

Jumlah = 1 buah

100 1200

Fungsi : Menyaring produk dari ( C - 250 )

Type : Electrical Vibrating Screen ( Perry 7ed; fig. 19-18) Dasar pemilihan : sesuai dengan ukuran, kapasitas dan jenis bahan.

Spesifikasi :

Fungsi = Menyaring bahan dari Hammer Crusher

Type = Vibrated Screen

Kapasitas = ton/jam

Speed = 50 vibration/dy ; P = 3 Hp ( Peter's 4ed;p.567)

Tyler equivalent design = mesh

Sieve no =

Sieve design = standard 149 micron

Sieve opening = mm

Ukuran kawat = mm

Effesiensi = %

Jumlah = 3 buah

Spesifikasi Alat --- V - 30

20. BUCKET ELEVATOR ( J – 252 )

21. BELT CONVEYOR ( J – 253 )

Fungsi : Memindahkan bahan padat dari H - 251 ke J - 253 Type : Continuous Discharge Bucket Elevator

Dasar pemilihan : Untuk memindahkan bahan dengan ketinggian tertentu

Spesifikasi :

Fungsi = memindahkan bahan padat dari E-240 ke C-250

Type = Continuous Discharge Bucket Elevator

Kapasitas = ton/jam

Kapasitas maksimum = 14 ton/jam

Ukuran = 6 '' x 4 '' x 4 ¼ ''

Bucket spacing = 12 in

Tinggi elevator = ft

Ukuran feed (Max) = ¾ in

Bucket speed = ( / 14 ) x ft/mnt = ft/mnt

Putaran head shaft = ( / 14 ) x 43 rpm = 1 rpm

Lebar belt = 7 in

Power total = 4 hp

Alat pembantu = Hopper Chute (pengumpan)

Jumlah = 1 buah

0,2210

39,1240

0,2210 225 3,551

0,2210

Fungsi : Memindahkan bahan dari gudang penampung menuju H - 112

Type : Troughed belt conveyor

Dasar pemilihan : Dipilih conveyor jenis belt sesuai dengan bahan

Spesifikasi :

Fungsi = Untuk mengangkut singkong dari gudang ke H - 112

Type = Troughed belt conveyor with rolls of equal length

Kapasitas maksimum = 32 ton/jam

Belt width = 14 in

Belt speed = 53 ft/min

Trough width = 9 in

Skirt seal = 2 in

Panjang = ft

Sudut elevasi =

Power = 4 hp

Jumlah = 1 buah

30,4138

Spesifikasi Alat --- V - 31

22. SILO TEPUNG TAPIOKA ( F – 330 )

23. YARD KOTORAN ( F – 310 )

Fungsi : Menampung produk utama tepung tapioka

Type : Silinder tegak dengan tutup atas datar dan bawah conis

Dasar pemilihan : Umum digunakan untuk menampung padatan

Spesifikasi :

Fungsi = Menampung sementara singkong sebelum ke x- 130

Type = Silinder dengan tutup bawah berbentuk conical dengan posisi vertikal

Volume = cuft

Diameter = ft

Tinggi = ft

Tebal shell =

Tebal tutup atas = 3/16 in

Tebal tutup bawah = 3/16 in

Bahan konstruksi = Carbon stell SA-283 grade C

Jumlah = 1 buah

4167,2823 16,0827 24,1240 1/6 in

Fungsi : Untuk menampung kotoran singkong

Type : Bangunan segi empat

Dasar pemilihan : Tipe yang umum digunakan untuk menyimpan solid.

Spesifikasi :

Fungsi

= Untuk menampung kotoran singkong

Type

= Bangunan segi empat

Dasar pemilihan = Tipe yang umum digunakan untuk menyimpan solid.

Kapasitas

=

m

3/ hari

Ukuran

= Lebar bangunan

=

m

Panjang bangunan

=

m

Tinggi bangunan

=

m

Bahan konstruksi

= Besi bertulang cor

Jumlah

=

1 buah

Spesifikasi Alat --- V - 32

24. YARD AMPAS ( F – 320 )

Fungsi : Untuk menampung produk samping ampas singkong

Type : Bangunan segi empat

Dasar pemilihan : Tipe yang umum digunakan untuk menyimpan solid.

Spesifikasi :

Fungsi = Untuk menampung kotoran singkong

Type = Bangunan segi empat

Dasar pemilihan = Tipe yang umum digunakan untuk menyimpan

Kapasitas = m3 / hari

Ukuran = Lebar bangunan = m

Panjang bangunan = m

Tinggi bangunan = m

Bahan konstruksi = Besi bertulang cor

Jumlah = 1 buah

Instrumentasi dan Keselamatan Kerja --- VI - 33

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

VI.1. Instrumentasi

Dalam rangka pengoperasian pabrik, pemasangan alat-alat instrumentasi

sangat dibutuhkan dalam memperoleh hasil produksi yang optimal. Pemasangan

alat-alat instrumentasi disini bertujuan sebagai pengontrol jalannya proses

produksi dari peralatan-peralatan pada awal sampai akhir produksi. dimana

dengan alat instrumentasi tersebut, kegiatan maupun aktifitas tiap-tiap unit dapat

tercatat kondisi operasinya sehingga sesuai dengan kondisi operasi yang

dikehendaki, serta mampu memberikan tanda-tanda apabila terjadi penyimpangan

selama proses produksi berlangsung.

Pada uraian diatas dapat disederhanakan bahwa dengan adanya alat

instrumentasi maka :

1. Proses produksi dapat berjalan sesuai dengan kondisi-kondisi yang telah

ditentukan sehingga diperoleh hasil yang optimum.

2. Proses produksi berjalan sesuai dengan efisiensi yang telah

ditentukan dan kondisi proses tetap terjaga pada kondisi yang sama.

3. Membantu mempermudah pengoperasian alat.

4. Bila terjadi penyimpangan selama proses produksi, maka dapat

segera diketahui sehingga dapat ditangani dengan segera.

Adapun variabel proses yang diukur dibagi menjadi 3 bagian, yaitu :

1. Variabel yang berhubungan dengan energi, seperti temperatur,

Instrumentasi dan Keselamatan Kerja --- VI - 34

2. Variabel yang berhubungan dengan kuantitas dan laju, seperti pada

kecepatan aliran fluida, ketinggian liquid dan ketebalan.

3. Variabel yang berhubungan dengan karakteristik fisika dan kimia, seperti

densitas, kandungan air.

Yang harus diperhatikan didalam pemilihan alat instrumentasi adalah :

- Level, Range dan Fungsi dari alat instrumentasi.

- Akurasi hasil pengukuran.

- Bahan konstruksi material.

- Pengaruh yang ditimbulkan terhadap kondisi operasi proses yang

berlangsung.

- Mudah diperoleh di pasaran.

- Mudah dipergunakan dan mudah diperbaiki jika rusak.

Instrumentasi yang ada dipasaran dapat dibedakan dari jenis

pengoperasian alat instrumentasi tersebut, yaitu alat instrumentasi manual atau

otomatis. Pada dasarnya alat-alat kontrol yang otomatis lebih disukai dikarenakan

pengontrolannya tidak terlalu sulit, kontinyu, dan efektif, sehingga menghemat

tenaga kerja dan waktu. Akan tetapi mengingat faktor-faktor ekonomis dan

investasi modal yang ditanamkan pada alat instrumentasi berjenis otomatis ini,

maka pada perencanaan pabrik ini sedianya akan menggunakan kedua jenis alat

instrumentasi tersebut.

Adapun fungsi utama dari alat instrumentasi otomatis adalah :

- Melakukan pengukuran.

- Sebagai pembanding hasil pengukuran dengan kondisi yang ditentukan.

- Melakukan perhitungan.

Instrumentasi dan Keselamatan Kerja --- VI - 35

Alat instrumentasi otomatis ini dapat dibagi menjadi tiga jenis, yaitu :

1. Sensing / Primary Element / Sensor.

Alat kontrol ini langsung merasakan adanya perubahan pada variabel yang

diukur, misalnya temperatur. Primary Element merubah energi yang dirasakan

dari media yang sedang dikontrol menjadi sinyal yang bisa dibaca (misalnya

dengan tekanan fluida).

2. Recieving Element / Elemen Pengontrol.

Alat kontrol ini akan mengevaluasi sinyal yang didapat dari sensing

element dan diubah menjadi data yang bisa dibaca (perubahan data analog

menjadi digital), digambarkan dan dibaca oleh error detector. Dengan demikian

sumber energi bisa diatur sesuai dengan perubahan-perubahan yang terjadi.

3. Transmitting Element.

Alat kontrol ini berfungsi sebagai pembawa sinyal dari sensing element ke

receiving element. Alat kontrol ini mempunyai fungsi untuk merubah data bersifat

analog (tidak terlihat) menjadi data digital (dapat dibaca).

Disamping ketiga jenis tersebut, masih terdapat peralatan pelengkap

yang lain, yaitu : Error Detector Element, alat ini akan membandingkan besarnya

harga terukur pada variabel yang dikontrol dengan harga yang diinginkan dan

apabila terdapat perbedaan alat ini akan mengirimkan sinyal error. Amplifier akan

digunakan sebagai penguat sinyal yang dihasilkan oleh error detector jika sinyal

yang dikeluarkan lemah. Motor Operator Sinyal Error yang dihasilkan harus

diubah sesuai dengan kondisi yang diinginkan, yaitu dengan penambahan variabel

manipulasi. Kebanyakan sistem kontrol memerlukan operator atau motor untuk

menjalankan Final Control Element. Final Control Element adalah untuk

Instrumentasi dan Keselamatan Kerja --- VI - 36

Macam instrumentasi pada suatu perencanaan pabrik misalnya :

1. Flow Control ( F C )

Mengontrol aliran setelah keluar suatu alat.

2. Flow Ratio Control ( F R C / F F C )

Mengontrol perbandingan (ratio) aliran pada aliran bercabang.

3. Level Control ( L C )

Mengontrol ketinggian liquid didalam tangki

4. Weight Control ( W C )

Instrumentasi dan Keselamatan Kerja --- VI - 37

5. Pressure Control ( P C )

Mengontrol tekanan pada suatu aliran / alat

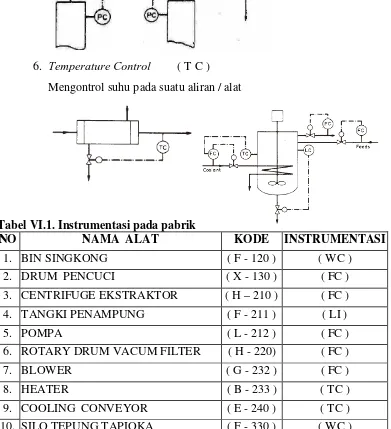

6. Temperature Control ( T C )

[image:46.595.116.507.176.605.2]Mengontrol suhu pada suatu aliran / alat

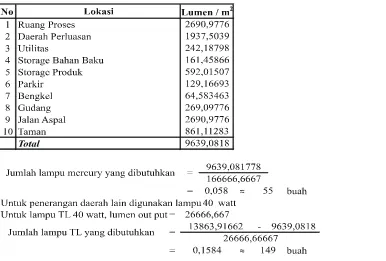

Tabel VI.1. Instrumentasi pada pabrik

NO NAMA ALAT KODE INSTRUMENTASI

1. BIN SINGKONG ( F - 120 ) ( WC )

2. DRUM PENCUCI ( X - 130 ) ( FC )

3. CENTRIFUGE EKSTRAKTOR ( H – 210 ) ( FC )

4. TANGKI PENAMPUNG ( F - 211 ) ( LI )

5. POMPA ( L - 212 ) ( FC )

6. ROTARY DRUM VACUM FILTER ( H - 220) ( FC )

7. BLOWER ( G - 232 ) ( FC )

8. HEATER ( B - 233 ) ( TC )

9. COOLING CONVEYOR ( E - 240 ) ( TC )

10. SILO TEPUNG TAPIOKA ( F - 330 ) ( WC )

VI.2. Keselamatan Kerja

Keselamatan kerja atau safety factor adalah hal yang paling utama yang

Instrumentasi dan Keselamatan Kerja --- VI - 38

- Dapat mencegah terjadinya kerusakan-kerusakan yang besar yang

disebabkan oleh kebakaran atau hal lainnya baik terhadap karyawan

maupun oleh peralatan itu sendiri.

- Terpeliharanya peralatan dengan baik sehingga dapat digunakan dalam

waktu yang cukup lama. Bahaya yang dapat timbul pada suatu pabrik

banyak sekali jenisnya, hal ini tergantung pada bahan yang akan diolah

maupun tipe proses yang dikerjakan.

Secara umum bahaya-bahaya tersebut dapat dibagi dalam tiga kategori , yaitu :

1. Bahaya kebakaran.

2. Bahaya kecelakaan secara kimia.

3. Bahaya terhadap zat-zat kimia.

Untuk menghindari kecelakaan yang mungkin terjadi, berikut ini terdapat

beberapa hal yang perlu mendapat perhatian pada setiap pabrik pada umumnya

dan pada pabrik ini pada khususnya.

VI.2.1. Bahaya Kebakaran A. Penyebab kebakaran.

- Adanya nyala terbuka (open flame) yang datang dari unit utilitas, workshop

dan lain-lain.

- Adanya loncatan bunga api yang disebabkan karena korsleting aliran listrik

seperti pada stop kontak, saklar serta instrument lainnya.

B. Pencegahan.

- Menempatkan unit utilitas dan unit pembangkitan cukup jauh dari lokasi

proses yang dikerjakan.

- Menempatkan bahan yang mudah terbakar pada tempat yang terisolasi dan

Instrumentasi dan Keselamatan Kerja --- VI - 39

- Memasang kabel atau kawat listrik di tempat-tempat yang terlindung, jauh

dari daerah yang panas yang memungkinkan terjadinya kebakaran.

- Sistem alarm hendaknya ditempatkan pada lokasi dimana tenaga kerja

dengan cepat dapat mengetahui apabila terjadi kebakaran

C. Alat pencegah kebakaran.

- Instalasi permanen seperti fire hydrant system dan sprinkle otomatis.

- Pemakaian portable fire-extinguisher bagi daerah yang mudah dijangkau bila

terjadi kebakaran. Jenis dan jumlahnya pada perencanaan pabrik ini dapat

dilihat pada tabel VII.1.

- Untuk pabrik ini lebih disukai alat pemadam kebakaran tipe karbon dioksida.

- Untuk bahan baku yang mengandung racun, maka perlu digunakan

kantong-kantong udara atau alat pernafasan yang ditempatkan pada daerah-daerah

[image:48.595.114.520.418.640.2]strategis pada pabrik ini.

Tabel VI.2. Jenis dan Jumlah Fire-Extinguisher.

NO. TEMPAT JENIS BERAT

SERBUK

JARAK

SEMPROT JUMLAH

1. 2. 3. 4. 5. 6. 7. Pos Keamanan Kantor Daerah Proses Gudang Bengkel Unit Pembangkitan Laboratorium YA-10L YA-20L YA-20L YA-10L YA-10L YA-20L YA-20L 3.5 Kg 6.0 Kg 8.0 Kg 4.0 Kg 8.0 Kg 8.0 Kg 8.0 Kg 8 m 8 m 7 m 8 m 7 m 7 m 7 m 3 2 4 2 2 2 2

VI.2.2. Bahaya Kecelakaan

Karena kesalahan mekanik sering terjadi dikarenakan kelalaian pengerjaan

Instrumentasi dan Keselamatan Kerja --- VI - 40

kerusakan yang umum adalah karena korosi dan ledakan. Kejadian ini selain

mengakibatkan kerugian yang besar karena dapat mengakibatkan cacat tubuh

maupun hilangnya nyawa pekerja. Berbagai kemungkinan kecelakaan karena

mekanik pada pabrik ini dan cara pencegahan dapat digunakan sebagai berikut :

A. Vessel.

Kesalahan dalam perencanaan vessel dan tangki dapat mengakibatkan

kerusakan fatal, cara pencegahannya :

- Menyeleksi dengan hati-hati bahan konstruksi yang sesuai, tahan

korosi serta memakai corrosion allowance yang wajar. Untuk pabrik

ini, semua bahan konstruksi yang umum dapat dipergunakan dengan

pengecualian adanya seng dan tembaga. Bahan konstruksi yang

biasanya dipakai untuk tangki penyimpan, perpipaan dan peralatan

lainnya dalam pabrik ini adalah steel. Semua konstruksi harus sesuai

dengan standar ASME (America Society Mechanical Engineering).

- Memperhatikan teknik pengelasan.

- Memakai level gauge yang otomatis.

- Penyediaan man-hole dan hand-hole ( bila memungkinkan ) yang

memadai untuk inspeksi dan pemeliharaan. Disamping itu peralatan tersebut

harus dapat diatur sehingga mudah untuk digunakan.

B. Heat Exchanger.

Kerusakan yang terjadi pada umumnya disebabkan karena

kebocoran-kebocoran. Hal ini dapat dicegah dengan cara :

- Pada inlet dan outlet dipasang block valve untuk mencegah

Instrumentasi dan Keselamatan Kerja --- VI - 41

- Drainhole yang cukup harus disediakan untuk pemeliharaan.

- Pengecekan dan pengujian terhadap setiap ruangan fluida secara

sendiri-sendiri.

- Memakai heat exchanger yang cocok untuk ukuran tersebut.

Disamping itu juga rate aliran harus benar-benar dijaga agar tidak

terjadi perpindahan panas yang berlebihan sehingga terjadi

perubahan fase didalam pipa.

C. Peralatan yang bergerak.

Peralatan yang bergerak apabila ditempatkan tidak hati-hati, maka

akan menimbulkan bahaya bagi pekerja. Pencegahan bahaya ini dapat

dilakukan dengan :

- Pemasangan penghalang untuk semua sambungan pipa.

- Adanya jarak yang cukup bagi peralatan untuk memperoleh

kebebasan ruang gerak.

D. Perpipaan.

Selain ditinjau dari segi ekonomisnya , perpipaan juga harus ditinjau

dari segi keamanannya hal ini dikarenakan perpipaan yang kurang

teratur dapat membahayakan pekerja terutama pada malam hari,

seperti terbentur, tersandung dan sebagainya. Sambungan yang kurang

baik dapat menimbulkan juga hal-hal yang tidak diinginkan seperti

kebocoran-kebocoran bahan kimia yang berbahaya. Untuk

Instrumentasi dan Keselamatan Kerja --- VI - 42

- Pemasangan pipa (untuk ukuran yang tidak besarhendaknya pada

elevasi yang tinggi tidak didalam tanah, karena dapat menimbulkan

kesulitan apabila terjadi kebocoran.

- Bahan konstruksi yang dipakai untuk perpipaan harus memakai

bahan konstruksi dari steel.

- Sebelum dipakai, hendaknya diadakan pengecekan dan pengetesan

terhadap kekuatan tekan dan kerusakan yang diakibatkan karena

perubahan suhu, begitu juga harus dicegah terjadinya over stressing

atau pondasi yang bergerak.

- Pemberian warna pada masing-masing pipa yang bersangkutan akan

dapat memudahkan apabila terjadi kebocoran.

E. Listrik.

Kebakaran sering terjadi akibat kurang baiknya perencanaan instalasi

listrik dan kecerobohan operator yang menanganinya. Sebagai usaha

pencegahannya dapat dilakukan :

- Alat-alat listrik dibawah tanah sebaiknya diberi tanda seperti dengan

cat warna pada penutupnya atau diberi isolasi berwarna.

- Pemasangan alat remote shut down dari alat-alat disamping starter.

- Penerangan yang cukup pada semua bagian pabrik supaya operator

tidak mengalami kesulitan dalam bekerja.

- Sebaiknya untuk penerangan juga disediakan oleh PLN meskipun

kapasitas generator set mencukupi untuk penerangan dan proses.

- Penyediaan emergency power supplies tegangan tinggi.

Instrumentasi dan Keselamatan Kerja --- VI - 43

- Merawat peralatan listrik, kabel, starter, trafo dan lain sebagainya.

F. Isolasi.

Isolasi penting sekali terutama berpengaruh terhadap pada karyawan

dari kepanasan yang dapat mengganggu kinerja para karyawan, oleh

karena itu dilakukan :

- Pemakaian isolasi pada alat-alat yang menimbulkan panas seperti

reaktor, exchanger, kolom distilasi dan lain-lain. Sehingga tidak

mengganggu konsentrasi pekerjaan.

- Pemasangan isolasi pada kabel instrumen, kawat listrik dan

perpipaan yang berada pada daerah yang panas , hal ini dimaksudkan

untuk mencegah terjadinya kebakaran.

G. Bangunan Pabrik.

Hal-hal yang perlu diperhatikan dalam perencanaan bangunan pabrik

adalah :

- Bangunan-bangunan yang tinggi harus diberi penangkal petir dan

jika tingginya melebihi 20 meter, maka harus diberi lampu suar

(mercu suar).

- Sedikitnya harus ada dua jalan keluar dari dalam bangunan.

VI.2.3. Bahaya Karena Bahan Kimia

Banyak bahan kimia yang berbahaya bagi kesehatan. Biasanya para

pekerja tidak mengetahui seberapa jauh bahaya yang dapat ditimbulkan oleh

Instrumentasi dan Keselamatan Kerja --- VI - 44

berwarna yang sangat sulit diketahui jika terjadi kebocoran. Untuk itu sering

diberikan penjelasan pendahuluan bagi para pekerja agar mereka dapat

mengetahui bahwa bahan kimia tersebut berbahaya.

Cara lainnya adalah memberikan tanda-tanda atau gambar-gambar pada

daerah yang berbahaya atau pada alat-alat yang berbahaya, sehingga semua orang

yang berada didekatnya dapat lebih waspada. Selain hal-hal tersebut diatas,

usaha-usaha lain dalam menjaga keselamatan kerja dalam pabrik ini adalah

memperhatikan hal-hal seperti:

1. Di dalam ruang produksi para pekerja dan para operator dilarang

merokok.

2. Harus memakai sepatu karet dan tidak diperkenankan memakai

sepatu yang alasnya mengandung logam.

3. Untuk pekerja lapangan maupun pekerja proses dan semua orang

yang memasuki daerah proses diharuskan mengenakan topi

pengaman agar terlindung dari kemungkinan kejatuhan

barang-barang dari atas.

4. Karena sifat alami dari steam yang sangat berbahaya, maka harus

disediakan kacamata tahan uap, masker penutup wajah dan sarung

Utilitas --- VII - 45

BAB VII

UTILITAS

Dalam sebuah pabrik, utilitas merupakan bagian yang tidak dapat dipisahkan

mengingat saling berhubungan antara proses industri dengan kebutuhan utilitas

untuk proses tersebut. Dalam hal ini, utilitas dari suatu pabrik terdiri atas :

1. Unit Pengolahan Air

Unit ini berfungsi sebagai penyedia kebutuhan air pendingin, air proses, air

sanitasi dan air pengisi boiler.

2. Unit Pembangkitan Steam

Unit ini berfungsi sebagai penyedia kebutuhan steam pada proses

pemasakan, pemanasan dan supply panas pada alat.

3. Unit Pembangkitan Tenaga Listrik

Unit ini berfungsi sebagai penyedia kebutuhan listrik bagi alat-alat,

bangunan, jalan raya, dan lain sebagainya.

4. Unit Bahan Bakar

Unit ini berfungsi sebagai penyedia kebutuhan bahan bakar bagi alat-alat,

generator , boiler, dan sebagainya.

5. Unit Pengolahan Limbah

Unit ini berfungsi sebagai pengolahan limbah pabrik baik limbah cair

berupa bekas air pencuci , limbah padat berupa debu tepung, maupun

Utilitas --- VII - 46

Sistem Pengolahan Air

Air adalah suatu zat yang banyak terdapat dialam bebas. Sesuai dengan

tempat sumber air tersebut berasal, air mempunyai fungsi yang berlainan, dengan

karakteristik yang ada. Air banyak sekali diperlukan didalam kehidupan, baik

secara langsung maupun tidak langsung.

Didalam pabrik ini , dibedakan menjadi 2 bagian utama dalam sistem

pengolahan air. Bagian pertama adalah unit pengolahan air sebagai unit penyedia

kebutuhan air dan unit pengolahan air buangan sebagai pengolah air buangan

pabrik sebelum dibuang ke badan penerima air.

Dalam pabrik ini sebagian besar air dimanfaatkan sebagai air proses dan

sebagai media perpindahan energi. Untuk melaksanakan fungsi tersebut, air harus

mengalami proses pengolahan terlebih dahulu sehingga pabrik dapat befungsi

dengan optimum , aman dan efisien.

Secara umum fungsi air di pabrik ini terbagi dalam beberapa sistem

pemakaian, masing-masing mempunyai persyaratan kualitas yang berbeda sesuai

dengan fungsi dan kegunaannya. Sistem pemakaian tersebut antara lain adalah :

1. Sebagai air pengisi boiler (air umpan boiler)

2. Sebagai air sanitasi

3. Sebagai air pendingin

Utilitas --- VII - 47

VII.1. Unit Penyediaan Steam

Unit penyediaan steam berfungsi untuk menyediakan kebutuhan steam,

yang digunakan sebagai media pemanas pada proses pabrik ini. Jumlah steam

yang dibutuhkan untuk memproduksi produk adalah :

No. Nama Alat Kode Alat Steam (kg/jam) Steam (lb/jam)

1 HEATER ( B - 233 ) 128 283

Total kebutuhan steam = 3706,6064 lb/jam

Untuk faktor keamanan dari kebocoran-kebocoran yang terjadi, maka

direncanakan steam yang dihasilkan 20 % dari kebutuhan steam total :

= 1,2 x kebutuhan normal (3706,6064 lb/jam) = 4447,9277 lb/jam

Menghitung Kebutuhan Bahan Bakar :

ms (hv - hf)

mf = x 100 (Severn W.H : 142)

eb . F

dimana : mf = massa bahan bakar yang dipakai, lb/jam.

ms = massa steam yang dihasilkan, lb/jam.

hv = entalpi uap yang dihasilkan, Btu/lb.

hf = entalpi liquid masuk, Btu/lb.

eb = efisiensi boiler = 70% (Severn W.H : 143)

F = nilai kalor bahan bakar, Btu/lb.

hv = 2745,4 Btu/lb (suhu steam) [Steam Table]

hf = 632,1 Btu/lb (suhu air=100°C) [Steam Table]

F = nilai kalor bahan bakar digunakan Diesel Oil 12,6o API, sulfur 0,84%, sg

Utilitas --- VII - 49

Spesifikasi :

Kapasitas boiler : 4041,9164 Btu/jam

Tipe : Fire tube boiler (tekanan steam < 10 atm)

Heating surface : 1207,4307 ft2

Rate steam : 4447,9277 lb/jam

Efisiensi boiler : 70 %

Bahan bakar : Diesel Oil 12,6o API, sulfur 0,84%, sg 0,98

Rate bahan bakar : 307,1365 lb/jam

Jumlah : 1 buah

VII.2. Unit Penyediaan Air

Air di dalam pabrik memegang peranan penting dan harus memenuhi

persyaratan tertentu yang disesuaikan dengan masing-masing keperluan di dalam

pabrik. Penyediaan air untuk pabrik ini direncanakan dari air tanah.

Air tanah sebelum masuk ke dalam bak penampung, dilakukan

penyaringan lebih dahulu dengan maksud untuk menghilangkan kotoran yang

bersifat makro dengan jalan memasang sekat-sekat kayu agar kotoran tersebut

terhalang dan tidak ikut masuk ke dalam tangki penampung (reservoir). Dari

tangki penampung kemudian dilakukan pengolahan (dalam unit water treatment).

Untuk menghemat pemakaian air, maka diadakan sirkulasi.

Air dalam pabrik ini dipakai untuk : 1. Air Sanitasi

2. Air umpan boiler

3. Air pendingin

Utilitas --- VII - 50

VII.2.1. Air Sanitasi

Air sanitasi untuk keperluan minum, masak, cuci, mandi dan sebagainya.

Berdasarkan S.K. Gubernur Jatim No.45/2002 , baku mutu air baku harian :

Parameter Satuan S.K. Gubernur

Suhu oC Suhu air normal (25-30oC)

Kekeruhan Skala NTU

Warna Unit Pt-Co

SS Ppm

pH 6 - 8,5

Alkalinitas ppm CaCO3

CO2 bebas ppm CO2

DO ppm O2 > = 4

Nitrit ppm NO2 Nihil

Ammonia ppm NH3 – N 0,5

Tembaga ppm Cu 1

Fosfat ppm PO4

Sulfida ppm H2S Nihil

Besi ppm Fe 5

Krom heksafalen ppm Cr 0,05

Mangan ppm Mn 0,5

Seng ppm Zn 5

Timbal ppm Pb 0,1

COD ppm O2 10

Detergen ppm MBAS 0,5

Kebutuhan air sanitasi untuk pabrik ini adalah untuk :

- Karyawan, asumsi kebutuhan air untuk karyawan = 15 liter/hari per orang

= 15 liter/hari per orang x 100 orang ≈ 1,5 m3/hari

- Keperluan Laboratorium = 2 m3/hari

- Untuk menyiram kebun dan kebersihan pabrik = 10 m3/hari

- Cadangan / lain-lainnya = 10 m3/hari

+

Utilitas --- VII - 51

VII.2.2. Air Umpan Boiler

Air ini dipergunakan untuk menghasilkan steam di dalam boiler. Air

umpan boiler harus memenuhi persyaratan yang sangat ketat, karena

kelangsungan operasi boiler sangat bergantung pada kondisi air umpannya.

Beberapa persyaratan yang harus dipenuhi antara lain :

a. Bebas dari zat penyebab korosi, seperti asam, gas-gas terlarut.

b. Bebas dari zat penyebab kerak yang disebabkan oleh kesadahan yang tinggi,

yang biasanya berupa garam-garam karbonat dan silika.

c. Bebas dari zat penyebab timbulnya buih (busa) seperti zat-zat organik,

anorganik dan minyak.

d. Kandungan logam dan impuritis seminimal mungkin.

VII.2.3. Air Pendingin

Untuk kelancaran dan efisiensi kerja dari air pendingin, maka perlu diperhatikan

Utilitas --- VII - 52

Karekteristik Kadar maximum (ppm) Air Boiler Air Pendingin

Silica 0,7 50

Aluminum 0,01 -

Iron 0,05 -

Manganese 0,01 -

Calcium - 200

Sulfate - 680

Chloride - 600

Dissolved Solid 200 1000

Suspended Solid 0,5 5000

Hardness 0,07 850

Alkalinity 40 500

Untuk menghemat air, maka air pendingin yang telah digunakan

didinginkan kembali dalam cooling tower, sehingga perlu sirkulasi air pendingin,

maka disediakan pengganti sebanyak 20% kebutuhan. Kebutuhan air pendingin :

No. Nama Alat Kode Alat CW (kg/hari)

1 COOLING CONVEYOR ( E - 240 ) 108748,6406

Kebutuhan air pendingin total = 108748,6406 kg/hari

Dianggap kehilangan air pada waktu sirkulasi 10% dari total air pendingin. Sehingga sirkulasi air pendingin adalah 90%.

Air yang disirkulasi = x =

Air yang harus ditambahkan sebagai make up water :

= x = m3 / hari

Jadi, total kebutuhan air (disirkulasi) sebesar :

= +

= m3 / hari

x

24 x 60

=

119,6235 264,17

= 21,9451 gpm

0,1 108,7486 10,8749

108,7486 10,8749

119,6235

Utilitas --- VII - 53

Utilitas --- VII - 54

Utilitas --- VII - 60

Utilitas --- VII - 70

z P

2

v2

P1

Utilitas --- VII - 73

z1

z z2

P1

v1

P2

Utilitas --- VII - 75

Al2(SO4)3

P

1

Al2(SO4)3

V2

V1

P

2

Z2

Z1

Utilitas --- VII - 78

z1

z2

P2

v2

P1

v1

z P2

Utilitas --- VII - 81

z1

z2 z

P1

v1

P2

Utilitas --- VII - 84

z

1z

2 P2v2

P1

v1

z

P2Utilitas --- VII - 87

z1

z2

P1

P2 v2

z

Utilitas --- VII - 90

Utilitas --- VII - 92

Boiler

Utilitas --- VII - 95

Bak Air Bersih

Utilitas --- VII - 98

P1

v1

Utilitas --- VII - 101

[image:110.595.106.500.62.708.2]

Tabel VII.4.1. Kebutuhan Listrik untuk Peralatan Proses dan Utilitas.

1 2 3 4 5 6 7 8 9 10 11 12 13 Total 294,82 1 4,00

No Nama Alat Kode Alat Jumlah Power

( hp ) Peralatan Proses

BELT CONVEYOR J-111 1 4,00

BUCKET ELEVATOR J-114 1 2,00