viii

INTISARI

Bisnis jasa laundry atau jasa pencucian pakaian mulai marak dan berkembang pesat, dari skala kecil berupa bisnis rumahan sampai dengan skala besar berupa industri penyedia jasa laundry bagi Rumah Sakit, Hotel ataupun industri garment. Kebutuhan mesin cuci dengan kapasitas besar diperlukan, salah satunya dengan memodifikasi mesin cuci lama merek Primus kapasitas 20kg model front loader yang telah rusak kontrolnya. Dimodifikasi dengan menambahkan pintu side door, sensor, aktuator dan intergrasi kontrol PLC dengan HMI.

Pada penelitian ini, modifikasi yang dilakukan adalah penambahan sensor-sensor untuk pengamanan, sensor ketinggian air, valve untuk keluar masuk air, motor induksi tiga fasa sebagai penggerak tabung dengan inverter sebagai pengatur kecepatan, penambahan kontrol sistem dan sensor pemanas air, agar terbentuk sistem baru yang dapat diintergrasikan dengan PLC dan HMI sebagai kontrol sistemnya.

Modifikasi perangkat kelistrikan mesin cuci Primus 20kg dapat berfungsi, semua sensor dan actuator dapat dilakukan, dan dapat dintergrasi kontrol PLC dan HMI dengan tingkat keberhasilan 100%. Penyimpangan yang terjadi antara suhu yang diinginkan dengan suhu terukur adalah 6,78 %. Kemampuan dispenser untuk memompa cairan sebanyak 4,6 ml/detik. Penyimpangan putaran rendah 14,8%, penyimpangan putaran sedang 1,56% dan penyimpangan putaran tinggi 1,6%.

ix

ABSTRACT

Business laundry service or clothes washing services began to bloom and thrive, from small scale in the form of home-based business to industrial laundry services, that’s provided

for hospitals, hotels or garment industry. Needs a washing machine with a large capacity is required, either by modifying the old washing machine brand Primus 20kg capacity front loader models that have been damaged control. Modified by adding a side entrance door, sensors, actuators and control integration with HMI PLC.

In this study, the modifications made is the addition of sensors for security, sensor water level, valve to come out into the water, three phase induction motor as the driving tube with the inverter as speed control, the addition of the control system and sensors water heater, in order to form a new system which can be integrated in the PLC and HMI as a new control system.

Modification of electrical devices Primus 20kg washing machine can function, all sensors and actuators can be done, and can be integrated with PLC control and HMI with a 100% success rate. Deviations between the desired temperature with the measured temperature is 6.78%. Ability to pump fluid dispenser of 4.6 ml / sec. Deviations 1.67% for low speed rotation, 0.22% deviation for middle speed rotation and 0.04% deviation for high speed rotation.

i

TUGAS AKHIR

MODIFIKASI PERANGKAT KELISTRIKAN

MESIN CUCI PRIMUS 20KG

DENGAN MENGGUNAKAN PLC DAN HMI

Diajukan untuk memenuhi salah satu syarat

Memperoleh gelar Sarjana Teknik pada

Program Studi Teknik Elektro

disusun oleh :

JOANNES CHRYSOSTOMUS HADI PRABOWO

NIM : 125114054

PROGRAM STUDI TEKNIK ELEKTRO

JURUSAN TEKNIK ELEKTRO

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

ii

FINAL PROJECT

ELECTRIC CIRCUIT MODIFICATION OF PRIMUS

WASHING MACHINE 20 KG USED PLC AND HMI

In partial fulfilment of the requirements

for the degree of Sarjana Teknik

Electrical Engineering Study Program

JOANNES CHRYSOSTOMUS HADI PRABOWO

NIM : 125114054

ELECTRICAL ENGINEERING STUDY PROGRAM

ELECTRICAL ENGINEERING DEPARTEMENT

SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY

iii

HALAMAN PERSETUJUAN

TUGAS AKHIR

MODIFIKASI PERANGKAT KELISTRIKAN

MESIN CUCI PRIMUS 20KG

DENGAN MENGGUNAKAN PLC DAN HMI

Oleh :

JOANNES CHRYSOSTOMUS HADI PRABOWO

NIM : 125114054

telah disetujui oleh :

Pembimbing I

iv

HALAMAN PENGESAHAN

TUGAS AKHIR

MODIFIKASI PERANGKAT KELISTRIKAN

MESIN CUCI PRIMUS 20KG

DENGAN MENGGUNAKAN PLC DAN HMI

Disusun oleh :

JOANNES CHRYSOSTOMUS HADI PRABOWO

NIM : 125114054

Telah dipertahankan di depan panitia penguji pada tanggal 30 Oktober 2015

dan dinyatakan memenuhi syarat

Susunan Panitia Penguji :

Nama Lengkap Tanda Tangan

Ketua : Petrus Setyo Prabowo, M.T. ---

Sekretaris : Martanto, M.T. ---

Anggota : Bernadeta Wuri Harini, M.T. ---

Yogyakarta,

Fakultas Sains dan Teknologi

Universitas Sanata Dharma

Dekan,

v

PERNYATAAN KEASLIAN KARYA

Saya menyatakan dengan sesungguhnya bahwa tugas akhir ini tidak memuat karya

atau bagian karya orang lain, kecuali yang telah disebutkan dalam kutipan dan daftar pustaka

sebagaimana layaknya karya ilmiah.

Yogyakarta, 30 Oktober 2015

vi

HALAMAN PERSETUJUAN

PUBLIKASI KARYA ILMIAH UNTUK

KEPENTINGAN AKADEMIS

Yang bertanda tangan di bawah ini, saya mahasiswa Universitas Sanata Dharma:

Nama : Joannes Chrysostomus Hadi Prabowo

Nomor Mahasiswa : 125114054

Demi pengembangan ilmu pengetahuan, saya memberikan kepada Perpustakaan

Universitas Sanata Dharma karya Ilmiah saya yang berjudul :

MODIFIKASI PERANGKAT KELISTRIKAN

MESIN CUCI PRIMUS 20KG

DENGAN MENGGUNAKAN PLC DAN HMI

Beserta perangkat yang diperlukan (bila ada). Dengan demikian saya memberikan

perpustakaan Universitas Sanata Dharma hak untuk menyimpan,mengalihkan dalam bentuk

media lain, mengelolanya dalam bentuk pangkal data, mendistribusikan secara terbatas dan

mempublikasikannya di internet atau media lain untuk kepentingan akademis tanpa perlu

meminta ijin dari saya maupun memberika royalty kepada saya selama tetap mencantumkan

nama saya sebagai penulis

Yogyakarta, 30 Oktober 2015

vii

HALAMAN PERSEMBAHAN DAN MOTTO HIDUP

Motto :

Selalu ada kesempatan yang kedua bagi yang Percaya

dan yang gigih berusaha untuk Mencarinya

Skripsi ini kupersembahkan untuk……

Yesus Kristus Pembimbingku yang setia

Isteriku dan anakku yang tercinta

viii

INTISARI

Bisnis jasa laundry atau jasa pencucian pakaian mulai marak dan berkembang pesat, dari skala kecil berupa bisnis rumahan sampai dengan skala besar berupa industri penyedia jasa laundry bagi Rumah Sakit, Hotel ataupun industri garment. Kebutuhan mesin cuci dengan kapasitas besar diperlukan, salah satunya dengan memodifikasi mesin cuci lama merek Primus kapasitas 20kg model front loader yang telah rusak kontrolnya. Dimodifikasi dengan menambahkan pintu side door, sensor, aktuator dan intergrasi kontrol PLC dengan HMI.

Pada penelitian ini, modifikasi yang dilakukan adalah penambahan sensor-sensor untuk pengamanan, sensor ketinggian air, valve untuk keluar masuk air, motor induksi tiga fasa sebagai penggerak tabung dengan inverter sebagai pengatur kecepatan, penambahan kontrol sistem dan sensor pemanas air, agar terbentuk sistem baru yang dapat diintergrasikan dengan PLC dan HMI sebagai kontrol sistemnya.

Modifikasi perangkat kelistrikan mesin cuci Primus 20kg dapat berfungsi, semua sensor dan actuator dapat dilakukan, dan dapat dintergrasi kontrol PLC dan HMI dengan tingkat keberhasilan 100%. Penyimpangan yang terjadi antara suhu yang diinginkan dengan suhu terukur adalah 6,78 %. Kemampuan dispenser untuk memompa cairan sebanyak 4,6 ml/detik. Penyimpangan putaran rendah 14,8%, penyimpangan putaran sedang 1,56% dan penyimpangan putaran tinggi 1,6%.

ix

ABSTRACT

Business laundry service or clothes washing services began to bloom and thrive, from small scale in the form of home-based business to industrial laundry services, that’s provided for hospitals, hotels or garment industry. Needs a washing machine with a large capacity is required, either by modifying the old washing machine brand Primus 20kg capacity front loader models that have been damaged control. Modified by adding a side entrance door, sensors, actuators and control integration with HMI PLC.

In this study, the modifications made is the addition of sensors for security, sensor water level, valve to come out into the water, three phase induction motor as the driving tube with the inverter as speed control, the addition of the control system and sensors water heater, in order to form a new system which can be integrated in the PLC and HMI as a new control system.

Modification of electrical devices Primus 20kg washing machine can function, all sensors and actuators can be done, and can be integrated with PLC control and HMI with a 100% success rate. Deviations between the desired temperature with the measured temperature is 6.78%. Ability to pump fluid dispenser of 4.6 ml / sec. Deviations 1.67% for low speed rotation, 0.22% deviation for middle speed rotation and 0.04% deviation for high speed rotation.

x

KATA PENGANTAR

Syukur dan terima kasih kepada Tuhan Yesus Kristus atas segala karuniaNya,

sehingga tugas akhir ini dapat diselesaikan dengan baik.

Penelitian yang berupa tugas akhir ini merupakan salah satu syarat bagi mahasiswa

Jurusan Teknik Elektro untuk memperoleh gelar Sarjana Teknik di Universitas Sanata

Dharma Yogyakarta. Penelitian ini dapat diselesaikan dengan baik atas bantuan, gagasan

dan dukungan dari berbagai pihak. Oleh karena itu, peneliti ingin mengucapkan terima kasih

kepada :

1. Ayah dan Ibu yang telah mencurahkan segala kasih sayangnya kepada penulis.

2. Istri dan anakku tercinta Aria yang telah memberikan dorongan kepada penulis.

3. Ibu Paulina Heruningsih Prima Rosa, S.Si., M.Sc., selaku Dekan Fakultas Sains dan

Teknologi Universitas Sanata Dharma Yogyakarta yang telah memberikan kesempatan

kepada penulis untuk menyelesaikan skripsi.

4. Bernadeta Wuri Harini, M.T. selaku pembimbing I yang telah bersedia memberikan

pengarahan dan bimbingan selama penulis melaksanakan tugas akhir.

5. Romo T. Agus Sriyono SJ, M.A, M.Hum. yang telah memberikan bantuan berupa dana

selama penulis belajar di Universitas Sanata Dharma Yogyakarta

6. Semua pihak yang tidak bisa penulis sebutkan satu per satu atas bantuan, bimbingan,

kritik dan saran.

Semoga Tuhan membalas kebaikan anda

Peneliti sangat mengharapkan kritik dan saran yang dapat membangun serta

menyempurnakan tulisan. Semoga tugas ini dapat dimanfaatkan dan dikembangkan lebih

lanjut oleh peneliti lain sehingga tulisan ini dapat lebih bermanfaat.

Yogyakarta, 30 Oktober 2015

Peneliti,

xi

DAFTAR ISI

Halaman Sampul (Bahasa Indonesia)……… i

Halaman Sampul (Bahasa Inggris)……… ii

Halaman Persetujuan ……… iii

Halaman Pengesahan……… iv

Pernyataan Keaslian Karya……… v

Halaman Persembahan..……… vi

Intisari ……….. vii

Abstract ………..……. viii

Kata Pengantar ………..………….. ix

Daftar Isi……… xi

Daftar Gambar………... xiv

Daftar Tabel……….. xvi

BAB I PENDAHULUAN 1.1. Latar Belakang ……….……….…… 1

1.2. Tujuan dan Manfaat Penelitian……….…….………. 3

1.3. Batasan Masalah …...……….…… 3

1.4. Metodologi Penelitian……….…… 4

BAB II DASAR TEORI 2.1. Mesin Cuci ……….…… 5

2.2. PLC ……….……….…….………. 6

2.3. HMI ……….……... 6

2.4. Relai .……….…… 7

2.5. Kontaktor………….……….…….………. 7

2.6. Solid State Relay……….……... 8

2.7. TOR ………..…… 9

2.8. Kontrol Suhu…….……….…….………. 10

xii

2.9. Pemanas Elektrik...……….……... 11

2.10. Presure Level Switch………..……….……... 12

2.11. Motor Induksi 3 Fasa……….….… 14

2.12. Inverter .………….……….…….………. 15

2.13. Emergency Stop……….……... 16

2.14. Solenoid ……….. 16

2.15. Kran Solenoid .….……….…….………. 16

2.16. Chemical Dispenser ……….……... 17

2.17. Alarm Buzzer ……….. 18 2.18. Mini Circuit Breaker (MCB) ……….…….………. 18

2.19. Limit Switch ……….……... 20

2.20. Induktif Proximity Sensor ……….. 20

BAB III RANCANGAN PENELITIAN 3.1. Hasil Wawancara ……….…… 21

3.2. Modifikasi Teknik Mesin Cuci ……….….………… 24 3.3. Perancangan Mekanik ……….……... 25

3.4. Perancangan Hardware ….……….…….……….. 27

3.4.1. Rangkaian Daya 3 Fasa ……….……... 27

3.4.2. Rangkaian Daya Kontrol, Sensor dan Aktuator…….….……... 28

3.4.3. Rangkaian Signal Output Input PLC ……….……... 29

3.5. Pengujian dan Analisa Sistem ………... 32

3.5.1. On-Off Input PLC ……..……….……... 33

3.5.2. Putaran Motor ……….……... 34

3.5.3. Karakteristik Kontrol Suhu ………….……….……... 35

3.5.4. Level Sensor ………….……….……... 35

3.5.5. Chemical Dispenser ……….………….……... 35

3.5.6. Aktuator Solenoid Valve ………….……….……... 36

BAB IV HASIL DAN PEMBAHASAN 4.1. Bentuk Fisik dan Pengawatan Mesin Cuci ……….…… 37

4.1.1. Bentuk Fisik Mesin Cuci Primus 20Kg …..…….…….………. 37

xiii

4.2. Pengujian Sistem ……….…… 44

4.2.1. Input Output PLC ……….…….………. 44

4.2.2. Diagram pengawatan ……….…….………. 45

4.2.3. Putaran Motor ………...………….…….………. 46

4.2.4. Level Sensor ………...………….…….….………. 51

4.2.5. Pengaturan Suhu …………...………...………….…….………. 53

4.2.6. Dispenser ……….…….………. 54

4.2.7. Aktuator dan Valve ..………...………….…….………. 54

4.3. Analisa Hasil Pengujian……….…… 55

BAB V KESIMPULAN DAN SARAN 5.1. Kesimpulan ………….……….…… 60

5.2 Saran ………..……….…….………. 60

DAFTAR PUSTAKA ……….……….…. 62

LAMPIRAN ……….……….……….…. 63

Lampiran 4.a. Diagram Pengawatan Tegangan 3 Fasa

Lampiran 4.b. Power Supplay Wiring Diagram

Lampiran 4.c. Diagram Pengawatan Input PLC

Lampiran 4.d. Diagram Pengawatan Input PLC

Lampiran 4.e. Diagram Pengawatan Output PLC

Lampiran 4.f. Diagram Pengawatan Output PLC

xiv

DAFTAR GAMBAR

Gambar 1.1. Mesin Cuci Primus Sebelum Diperbaiki ... 2

Gambar 1.2. Unit Pengendali Electro-mechanical Mesin Cuci Primus ... 2

Gambar 1.3. Mesin Cuci Primus 20 Kg ... 3

Gambar 1.4. PLC Mitsubishi FX 3U-48M ... 4

Gambar 2.1. Relai 12V ... 7

Gambar 2.2. Kontaktor ... 8

Gambar 2.3. Diagram SSR ... 9

Gambar 2.4. SSR-40DA-H ... 9

Gambar 2.5. TOR ... 9

Gambar 2.6. Termokontrol dengan termokopel ... 10

Gambar 2.7. Kontroler On-Off ... 10

Gambar 2.8. Kontroler On-Off Hysteresis ... 11

Gambar 2.9. Pemanas Elektrik ... 12

Gambar 2.10. Diagram Referensi Tekanan Batas Atas dan Bawah ... 13

Gambar 2.11. Sensor Level Dungs LGW 150 A4 ... 13

Gambar 2.12. Motor 3 Fasa Sangkar Tupai... 14

Gambar 2.13. Tombol Emergency Stop ... 16

Gambar 2.14. Solenoid ... 16

Gambar 2.15. Rangkaian Sederhana dan Prinsip Kran Solenoid ... 17

Gambar 2.16. Solenoid Valve ... 17

Gambar 2.17. Chemical dispenser Knight One Shot OS-100 L/S ... 18

Gambar 2.18. Buzzer Piezoelectric ... 18

Gambar 2.19. Design MCB ... 19

Gambar 2.20. Macam-macam MCB... 19

Gambar 2.21. Simbol dan Contoh Limit Switch ... 20

Gambar 2.22. Catu Daya Proximity Sensor ... 20

Gambar 3.1. Blok Diagram Sistem ... 24

Gambar 3.2. Dimensi Mesin Cuci ... 26

Gambar 3.3. Rancangan Mesin Cuci Tampak Belakang ... 26

Gambar 3.4. Diagram Pengawatan Sumber Tegangan 3 Fasa ... 27

xv

Gambar 3.6. Diagram Pengawatan Input PLC ... 29

Gambar 3.7. Diagram Pengawatan Input PLC ... 30

Gambar 3.8. Diagram Pengawatan Output PLC... 31

Gambar 3.9. Diagram Pengawatan Output PLC... 32

Gambar 3.10. Pengukuran Tegangan ... 34

Gambar 3.11. Pengukuran Arus ... 34

Gambar 3.12. Pengukuran Arus dengan Tang Arus ... 34

Gambar 3.13. Tachometer ... 35

Gambar 4.1. Perbandingan Rancangan Mesin Cuci Primus ... 37

Gambar 4.2 Perbandingan Rancangan Pintu Samping ... 38

Gambar 4.3 Letak Sensor dan Aktuator Pintu ... 38

Gambar 4.4. Sistem Pengunci Pintu Depan ... 39

Gambar 4.5. Bentuk Fisik Mesin Cuci Bagian Belakang ... 39

Gambar 4.6. Kotak Kontrol Utama ... 40

Gambar 4.7. Tampilan Awal HMI ... 41

Gambar 4.8. Tampilan HMI Manual ... 41

Gambar 4.9. Hubungan dan Kombinasi Port Pada Inverter ... 48

Gambar 4.10. Kombinasi Biner Kecepatan Inverter ... 48

xvi

DAFTAR TABEL

Tabel 2.1. Tabel Spesifikasi HMI Omron seri NB ... 7

Tabel 3.1. Urutan Proses Mesin Cuci. ... 22

Table 4.1 Tegangan Input PLC... 44

Table 4.2 Tegangan Output PLC ... 44

Tabel 4.3 Perhitungan Frekuensi Motor ... 46

Tabel 4.4 Pengaturan Parameter Inverter ... 47

Tabel 4.5. Perbandingan Putaran Motor ... 49

Tabel 4.6. Perbandingan Putaran Tabung ... 49

Tabel 4.7. Kecepatan Tabung Terhadap Pengereman ... 50

Tabel 4.8. Kerja Sensor Tekanan... 52

Tabel 4.9. Waktu Pembuangan Air ... 52

Tabel 4.10. Perbandingan Suhu dan Waktu Pemanasan ... 53

Tabel 4.11. Fungsi Aktuator dan Valve ... 54

Tabel 4.12. Perbandingan Putaran Tabung Pada Beban Kain Basah ... 56

Tabel 4.13.Pengaturan Parameter Untuk Mesin Cuci ... 56

Tabel 4.14.Kerja Pintu Samping Terhadap Perubahan Sr1 ... 57

Tabel 4.15.Kerja Putaran Washing 40 rpm ... 57

Tabel 4.16.Kerja Putaran Pre Spinning 150 rpm ... 57

Tabel 4.17. Kerja Putaran Spinning 250 rpm ... 58

1

BAB I

PENDAHULUAN

1.1

Latar Belakang

Bisnis jasa laundry atau jasa pencucian pakaian mulai marak dan berkembang pesat,

dari skala kecil berupa bisnis rumahan sampai dengan skala besar berupa industri penyedia

jasa laundry bagi Rumah Sakit, Hotel ataupun industri garment. Untuk skala rumahan mesin

cuci mengunakan mesin cuci yang sudah umum di pasaran dengan kapasitas di bawah 20

kg, sedangkan skala industri mengunakan mesin dengan kapasitas diatas 20 kg dengan fungsi

yang disesuaikan kebutuhan serta menggunakan kontrol mesin yang dapat diprogram dan

disesuaikan dengan pemakai.

Dalam perkembangannya mesin cuci dibuat agar mudah untuk digunakan. Dalam

segi bisnis mesin cuci bukan hanya kemudahan penggunaan saja yang dibutuhkan tetapi

bagaimana mesin cuci tersebut sebagai pencetak pendapatan menjadi lebih efisisen dan

terkontrol adalah sebuah tantangan dan peluang kedepan.

PT ATMI SOLO sebagai sebuah perusahan jasa yang dapat membuat dan

memperbaiki mesin industri, memperoleh pesanan dari PT. Aqualis Fabricare berupa

modifikasi mesin cuci dengan kapasitas 20 kg dengan spesifikasi menggunakan kontrol

PLC. Pelanggan tersebut mengharapkan mesin cuci ini mempunyai kemampuan untuk

washing atau mencuci, rising atau membilas, soaking atau merendam, spinning atau

memeras dan juga drying atau mengeringkan yang sudah terprogram, mudah dijalankan dan

dapat dipilih oleh pemakainya. Disamping itu untuk kebutuhan teknis dan efisiensi mesin

cuci tersebut dirancang agar dapat berkomunikasi dengan komputer sehingga program mesin

cuci dapat secara mudah diatur dan kerja mesin tersebut dapat dipantau.

Berdasar kebutuhan PT. Aqualis Fabricare tersebut, penulis berusaha untuk

memodifikasi sebuah mesin cuci merk PRIMUS dengan kapasitas 20 Kg menjadi sebuah

mesin cuci baru dimana sistem kelistrikan mesin cuci tersebut siap terintegrasi dengan

sebuah control PLC dan HMI sehingga didapat sebuah Mesin cuci baru yang dapat diatur

dan disesuaikan dengan kebutuhan PT. Aqualis Fabricare.

Dalam sebuah jurnal penelitian dengan judul Design Model of Automation Washer

for Two Tubes Aperture (Twin Tube Top Loader) Microcontroller Based ATMEGA32 oleh

bukaan atas (twin tube top loader) yang dapat mengatur operasional isi ulang air cucian dan

mengatur proses pencucian secara berulang dengan otomatis berbasis mikrokontroler

ATMega32. Yang diharapkan penulis dari tugas akhir ini adalah lebih dari pengaturan isi

ulang air cucian. Mesin cuci Primus 20 kg yang akan diteliti sudah mempunyai fungsi mesin

cuci standart yaitu satu tabung bukaan depan (Single Tube Front Loader) diperlihatkan pada

gambar 1.1 dengan kontrol manual berupa electro-mechanical controls (knobs)

diperlihatkan pada gambar 1.2 untuk program yang diinginkan dan tanpa pemanas air dan

dalam keadaan telah rusak.

Gambar 1.1. Mesin Cuci Primus Sebelum Diperbaiki

Untuk meningkatkan kinerja mesin cuci, mesin cuci tersebut akan diintegrasikan

dengan PLC dan HMI sehingga dapat diperoleh mesin cuci yang baru, yang dapat diatur

dan disesuaikan dengan kebutuhan industri jasa laundry. Untuk mewujudkan hal ini, mesin

cuci yang ada akan dilengkapi dengan sensor dan aktuator sehingga mesin cuci siap

diintegrasikan dengan PLC.

1.2.

Tujuan dan Manfaat Penelitian

Tujuan dari penelitian ini adalah menciptakan suatu sistem kelistrikan mesin cuci

yang dapat dikontrol oleh sebuah PLC.

Manfaat dari penelitian ini bagi PT ATMI SOLO adalah menyediakan sebuah mesin

cuci yang efektif dan dapat dirakit dengan sistem PLC terintergrasi sebagai solusi terhadap

kebutuhan pelanggan serta pengembangan produk untuk menambah nilai jual suatu produk

tersebut.

1.3.

Batasan Masalah

Agar Tugas Akhir ini bisa mengarah pada tujuan dan untuk menghindari

kompleksnya permasalahan yang muncul, maka diperlukan adanya batasan-batasan masalah

yang sesuai dengan judul dari tugas akhir ini. Adapun batasan masalah adalah:

1. Mesin cuci yang digunakan adalah mesin cuci Single Tube Front Loader merek Primus

dengan kemampuan loading 20 Kg.

Gambar 1.3. Mesin cuci Primus 20 Kg

2. Input terdiri dari sensor ketinggian air 3 buah untuk 3 level, sensor suhu air, sensor

keamanan pintu, emergency stop.

3. Output terdiri dari valve air masuk, valve buangan, pemanas air, inverter, Chemical

4. PLC yang akan diintegrasikan adalah PLC Mitsubishi FX 3U 48MR/ES-A.

Gambar 1.4. PLC Mitsubishi FX 3U-48M

5. Variabel yang diteliti adalah tentang output masing-masing sensor, kinerja aktuator dan

pengawatan kelistrikan

1.4.

Metodologi Penelitian

Berdasar pada tujuan yang akan dicapai metode-metode yang digunakan dalam

penyusunan tugas akhir ini adalah:

1. Studi literatur, yaitu mempelajari dan membaca tentang sensor, aktuator, motor, PLC

dan HMI yang akan diinstal pada mesin cuci serta standarisasi pengawatan

2. Wawancara, yaitu dengan cara mendapatkan data dan masukan dengan mewancarai

nara sumber yang berkaitan dengan permasalahan yang dibahas dalam tugas akhir

dalam hal ini pelanggan dan marketing dari PT ATMI SOLO.

3. Perancangan, yaitu tahapan perancangan jalur kelistrikan

4. Pembuatan hardware, meliputi modifikasi tabung untuk instalasi pemanas,

termokontrol dan level air. Penambahan liquid chemical dispenser dengan 3 jenis

bahan kimia.

5. Proses pengambilan data, yatu proses pengujian terhadap sistem. Data diambil dari

kinerja sistem untuk menguji keefektifan sistem yang ada.

6. Analisis dan penyimpulan hasil percobaan. Analisis data dilakukan dengan

membandingkan data yang diperoleh dengan data sheet dari sensor dan aktuator

sehingga didapat fungsi yang paling optimal dan dibandingkan dengan kebutuhan

5

Bab II

DASAR TEORI

Bab ini menjelaskan tentang dasar teori dan penjelasan peralatan yang digunakan

dalam Tugas Akhir ini

2.1.

Mesin Cuci [2]

Sejarah mesin cuci elektrik pertama diproduksi di Amerika Serikat pada tahun 1908.

Mesin cuci pertama tersebut mempunyai pengerak motor dibagian atas. Tahun 1920 mesin

cuci berkembang lagi dengan sistem tabung horisontal silinder. Pada akhir 1940 mesin cuci

berkembang mengunakan impeller. Di tahun 1950, mulai ditambahkan unit pemanas dan

pemeras automatis, ditahun itu beberapa model mesin cuci mempunyai unit pemeras yang

terpisah tabung pencucian. Di tahun 1960, mesin cuci sudah sangat berkembang dengan

pilihan tombol/selektor fungsi mencuci, membilas dan memeras yang dijalankan dalam satu

tabung, pertama dibuat dengan tabung vertikal (top loader) dan kemudian berkembang pula

dengan tabung horisontal (front loader).

Pada abad ke 20 teknologi mesin cuci terus berkembang, pengunaan selektor control

electro-mechanical digantikan dengan elektronik push-buttons. Mesin cuci terbaru hanya

membutuhkan sedikit air dan dapat bekerja optimal dengan walau tidak menggunakan air

panas, sehingga mengurangi waktu proses dan menjadi lebih efisien. Mesin cuci juga

diprogram dengan cycle / tahapan proses yang menyesuaikan bahan kain yang akan dicuci

seperti sutra, wool, katun, jeans dan bahan lain.

Mesin cuci Primus yang dimodifikasi oleh penulis mempunyai spesifikasi sebagai

berikut: [3]

1. Kapasitas : 20 kg

2. Sumber listrik : 3 fasa 3x380-480V 50/60Hz

3. Pilihan pencucian : 5 pilihan program

4. Suhu air masuk : normal, dipanaskan 60 derajat celcius sesuai dengan pilihan

program

5. Detergen : 3 jenis cairan kimia (disediakan dari pelanggan)

2.2.

PLC

PLC (Programmable Logic Controller) ialah rangkaian elektronik berbasis

mikroprosesor yang beroperasi secara digital, menggunakan programmable memory untuk

menyimpan instruksi yang berorientasi kepada pengguna, untuk melakukan fungsi khusus

seperti logika, sequencing, timing, arithmetic, melalui input baik analog maupun discrete /

digital, untuk berbagai proses permesinan. Keuntungan utama penggunaan PLC ialah sistem

kendali dapat diubah-ubah sesuai kebutuhan tanpa harus mengubah komponen dasar

pengendalinya. Dikarenakan sangat fleksibel terhadap variasi sistem kendali maka menjadi

hemat biaya. Kelebihan PLC yang lain ialah :

1. Tahan terhadap lingkungan kerja yang keras serta suhu, getaran, dan kebisingan yang

dinamis.

2. Input / output sudah tersedia di unit PLC.

3. Bahasa program dan pemrograman mudah dipahami.

Spesifikasi PLC Mitsubishi FX 3U 48MR/ES-A adalah sebagai berikut [4]

1. Teganggan PLC : 24V DC +20%, -30% 35W

2. Jumlah I/O : 54 buah

3. Jenis I/O : Relay

4. Tegangan Input : 24V DC +20%, -30%

5. Tegangan Output : < 30V DC atau <240V AC

6. Tegangan Input : 24V DC +20%, -30%

2.3. HMI

Human Machine Interface (HMI) adalah sistem yang menghubungkan antara

manusia dan teknologi mesin. HMI dapat berupa pengendali dan visualisasi status baik

dengan manual maupun melalui visualisasi komputer yang bersifat real time. Tugas dari

Human Machine Interface (HMI) yaitu membuat visualisasi dari teknologi atau sistem secara

nyata. Sehingga dengan desain HMI dapat disesuaikan sehingga memudahkan pekerjaan fisik.

Tujuan dari HMI adalah untuk meningkatkan interaksi antara mesin dan operator melalui

tampilan touch panel dan memenuhi kebutuhan pengguna terhadap informasi sistem.

HMI yang digunakan adalah seri OMRON NB5Q-TW00B dengan spesifikasi

elektronis berdasar table 2.1 spesifikasi HMI Omron seri NB [5] membutuhkan teganggan

Tabel 2.1. Tabel Spesifikasi HMI Omron Seri NB

2.4.

Relai [6]

Relai pengendali elektromekanis (EMR = electromechanical relay) adalah sebuah

saklar magnetis yang dapat dikendalikan dengan permberian energy elektromagnetis,

bentuk fisik dapat dilihat pada gambar 2.1. Relai terdiri dari 3 bagian utama, yaitu:

4. Koil : lilitan dari relai

5. Common : bagian yang tersambung dengan Normally Close (dalam keadaan

normal)

6. Kontak : terdiri dari Normally Close dan Normally Open

NC (Normally Closed) merupakan saklar dari relai yang dalam keadaan normal

(relai tidak diberi tegangan) terhubung dengan common. Sedangkan NO (Normally Open)

merupakan saklar dari relai yang dalam keadaan normal (relai tidak diberi tegangan)

tidak terhubung dengan common.

Gambar 2.1. Relay 12V

2.5.

Kontaktor [6]

Kontaktor Magnet adalah suatu alat yang sangat sering dipakai di industri.

Industri-industri besar pasti sangat bergantung pada alat ini. Melalui alat inilah, kita dengan mudah

Pada dasarnya, prinsip kerja magnetic contactor ini sama dengan sebuah relai, yaitu

menghubung dan memutuskan aliran listrik. Demikian juga dengan aktuator, alat ini

menggunakan suatu coil (kumparan) yang bila dialiri listrik kumparan tersebut

memunculkan medan magnet. Medan magnet inilah yang dapat mengendalikan

kontak-kontak yang ada pada magnetic contactor.

Yang membuat Kontaktor Magnet berbeda dengan relai adalah, Kontaktor Magnet

mempunyai kontak NO utama, yaitu kontak yang mungkin dibuat khusus untuk mengontrol

sebuah motor 3 phase.

Gambar 2.2. Kontaktor

2.6.

Solid State Relay (SSR) [6]

Pengertian dan fungsi solid state relay sebenarnya sama saja dengan relai

elektromekanik yaitu sebagai saklar elektronik yang biasa digunakan atau diaplikasikan di

industri-industri sebagai piranti pengendali. Namun relai elektro mekanik memiliki banyak

keterbatasan bila dibandingkan dengan solid state relay, salah satunya seperti siklus hidup

kontak yang terbatas, mengambil banyak ruang, dan besarnya daya kontaktor relai. Karena

keterbatasan ini, banyak produsen relai menawarkan perangkat solid state relay dengan

semikonduktor modern yang menggunakan SCR, TRIAC, atau output transistor sebagai

pengganti saklar kontak mekanik. Prinsip kerja solid state relay dengan menggunakan

Gambar 2.3. Diagram SSR

Gambar 2.4. SSR-40DA-H

2.7.

TOR [6]

Thermal relay atau overload relay adalah peralatan switching yang peka terhadap

suhu dan akan membuka atau menutup kontaktor pada saat suhu yang terjadi melebihi batas

yang ditentukan atau peralatan kontrol listrik yang berfungsi untuk memutuskan jaringan

listrik jika terjadi beban lebih. Contoh Thermal overload relay (TOR) dapat dilihat pada

gambar 2.5.

Gambar 2.5. TOR

TOR mempunyai tingkat proteksi yang lebih efektif dan ekonomis, yaitu:

2. Melindungi dari ketidakseimbangan phasa / Phase failure imbalance

3. Melindungi dari kerugian / kehilangan tegangan phasa / Phase Loss.

2.8.

Kontrol Suhu [6]

Kontrol suhu digunakan unrtuk mempertahankan suhu tertentu didalam suatu proses

atau perlindungan terhadap kondisi suhu berlebihan. Pengontrol suhu terdapat tiga bagian

yang saling berhubungan yaitu unit pengontrol, unit pemanas dan unit sensor dimana sensor

bisa berupa termokopel atau RTD. Gambar 2.6. mengilustrasikan unit control, unit pemanas

dan unit sensor. Cara kerjanya membandingkan suhu sesungguhnya dengan suhu kontrol

yang dikehendaki atau titik penyetelan.

Gambar 2.6. Termokontrol Dengan Termokopel

2.8.1 Kontrol On-Off

Pengontrol on–off akan menghidupkan pemanas ketika suhu di bawah titik

penyetelan dan mati apabila suhu mencapai titik penyetelan. Kontrol jenis ini digunakan

pada sistem dimana kontrol presisi tidak diperlukan, pada sistem dengan masa yang begitu

besar sehingga suhu berubah sangat lambat atau untuk sebagai alarm suhu

Kontroler on-off ada dua macam yaitu:

1. Kontroler On-off Murni

= untuk > (2.1) = untuk < ( . 2. Kontroler On-off Hysterisis

Gambar 2.8. Kontroler On-off hysteresis

Kontroler On-off hysteresis adalah sistem yang memiliki penyimpanan yang memiliki efek kepada output dengan perubahan input yang sama, secara sederhana histeresis yaitu perubahan input yang konstan menghasilkan perubahan output yang berbeda.

2.9.

Pemanas Elektrik [7]

Elemen pemanas merupakan piranti yang mengubah energi listrik menjadi energi

panas. Prinsip kerja elemen panas adalah arus listrik yang mengalir pada elemen menjumpai

resistansinya, sehingga menghasilkan panas pada elemen. Sebagian besar elemen pemanas

menggunakan bahan nichrome 80/20 (80% nikel, 20% kromium) dalam bentuk kawat, pita,

atau strip. 80/20 nichrome merupakan bahan yang baik, karena memiliki ketahanan yang

relatif tinggi dan membentuk lapisan kromium oksida ketika dipanaskan untuk pertama

kalinya, sehingga bahan di bawah kawat tidak akan teroksidasi untuk mencegah kawat

terputus atau terbakar. Gambar 2.9. merupakan salah satu contoh pemanas listrik dengan

elemen pemanas berbentuk kawat didalamnya.

Perhitungan daya elemen pemanas menggunakan prinsip hukum ohm.

P = V . I (2.3)

P = Daya (VA)

V = Tegangan (Volt)

Gambar 2.9. Pemanas Elektrik

= . �. ∆ (2.4) = . �. ∆ / (2.5)

Q = kalor (Joule)

P = Daya (Watt = Joule/detik)

m = masa benda (kg)

c = kalor spesifik air (333 kJ/kg)

∆ = perubahan suhu (oC)

T = waktu (detik)

2.10.

Pressure Level Switch [8]

Pressure Level Switch merupakan sebuah switch atau saklar yang bekerja dengan

sistem perbedaan tekanan. Saklar elektronik pada sensor ini akan hidup atau mati ketika

pengaturan refensi tekanan dilakukan pada batas atas atau bawah. Gambar 2.10

menunjukkan diagram referensi tekanan batas atas dan batas bawah dimana sensor akan

bekerja.

Dalam ilmu fisika tekanan mempunyai rumusan sebagai berikut

= �. �. ℎ

(2.6)

P = Tekanan (N/m2 = Pa)

ρ = Masa jenis cairan 1x103 ( kg/m3)

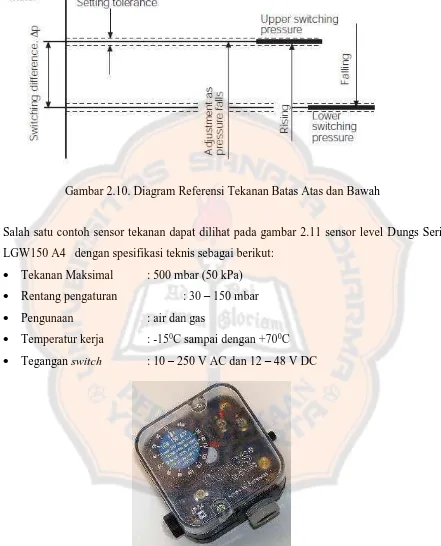

Gambar 2.10. Diagram Referensi Tekanan Batas Atas dan Bawah

Salah satu contoh sensor tekanan dapat dilihat pada gambar 2.11 sensor level Dungs Seri

LGW150 A4 dengan spesifikasi teknis sebagai berikut:

Tekanan Maksimal : 500 mbar (50 kPa)

Rentang pengaturan : 30 – 150 mbar

Pengunaan : air dan gas

Temperatur kerja : -150C sampai dengan +700C

Tegangan switch : 10 – 250 V AC dan 12 – 48 V DC

2.11.

Motor Induksi 3 Fasa [9]

Motor induksi 3 fasa adalah alat penggerak yang paling banyak digunakan dalam

dunia industri. Hal ini dikarenakan motor induksi mempunyai konstruksi yang sederhana,

kokoh, harganya relatif murah, serta perawatannya yang mudah, sehingga motor induksi

mulai menggeser penggunaan motor DC pada industri. Motor induksi memiliki beberapa

parameter yang bersifat non-linier, terutama resistansi rotor, yang memiliki nilai bervariasi

untuk kondisi operasi yang berbeda. Hal ini yang menyebabkan pengaturan pada motor

induksi lebih rumit dibandingkan dengan motor DC.

Motor induksi merupakan motor arus bolak balik (ac) yang paling luas

penggunaannya. Penamaannya berasal dari kenyataan bahwa arus rotor motor ini bukan

diperoleh dari sumber tertentu, tetapi merupakan arus yang terinduksi sebagai akibat adanya

perbedaan relatif antara putaran rotor dengan medan putar (rotating magnetic field) yang

[image:32.595.92.507.276.529.2]dihasilkan oleh arus stator.

Gambar 2.12. Motor 3 Fasa Sangkar Tupai

Belitan stator terdiri dari 3 kelompok lilitan yang berdiri sendiri dengan posisi sudut

1200. Ketika dihubungkan dengan suatu sumber tegangan tiga fasa akan menghasilkan

medan magnet yang berputar dengan kecepatan sinkron

� = .�� (2.7)

ns = kecepatan sinkron

f = frekuensi

p = jumlah pole

Medan putar pada stator tersebut akan memotong konduktor-konduktor pada rotor,

sehingga terinduksi arus; dan sesuai dengan Hukum Lentz, rotor pun akan ikut berputar

mengikuti medan putar stator. Perbedaan putaran relatif antara stator dan rotor disebut slip.

Stator

=��−�

�� (2.8)

s = Slip

ns = kecepatan sinkron

n = kecepatan rotor

= �. − (2.9)

2.12.

Inverter

Inverter merupakan suatu rangkaian yang dapat mengubah sumber tegangan searah

(Direct Current – DC) menjadi tegangan bolak-balik (Alernating Current – AC) yang

frekuensinya dapat diubah-ubah. Inverter disusun dari perangkat elektronik (thyristor atau

SCR) yang mengatur daya DC, On dan OFF sehingga dapat menghasilkan daya luaran AC

yang dapat dikontrol frekuensi maupun tegangannya. Inverter ini selanjutnya digunakan

untuk mencatu motor induksi. Dengan adanya perubahan kecepatan putaran dari motor

induksi sesuai dengan persamaan kecepatan motor sinkron.

Menurut Rashid [10], terdapat tiga jenis inverter, yaitu: (1) inverter sumber arus

(Current Source CSI), (2) inverter tegangan variabel (Variable Voltage

Inverter-VVI), dan (3) inverter lebar pulsa termodulasi (Pulse Widht Modulation-PWM). Jika

digunakan untuk sumber motor induksi, CSI digunakan untuk pengendali arus pada motor,

VVI untuk mengontrol tegangan dan frekuensi pada motor untuk menghasilkan operasi

kecepatan variabel, dan inverter PWM merupakan inverter penyempurnaan dari inverter

VVI, baik pada bagian input tegangan dan output penggerak frekuensi variabel. Inverter

PWM merupakan inverter yang paling rumit dan paling mahal jika dibandingkan dengan

kedua jenis inverter lain.

Sumber catu ideal yang diinginkan pada keluaran inverter sebenarnya adalah

gelombang sinus murni. Gelombang yang tidak sinus murni menyebabkan berbagai kerugian

seperti overheat, penurunan faktor daya, penurunan efisiensi dan lain-lain.

Dalam pengunaannya Inverter mengatur frekuensi pada motor sehingga kecepatan

yang dihasilkan motor dapat dikendalikan sesuai frekuesnsi pengaturan sesuai dengan rumus

2.13.

Emergency Stop

Emergency Stop adalah sebuah saklar mekanis yang digunakan untuk memutus

mematikan mesin bila terjadi situasi bahaya yang tidak dapat dimatikan secara prosedural.

Emergency stop atau E-stop didesign sedemikian rupa sehingga mudah terlihat dengan

warna kombinasi merah dan kuning, dapat diaktifkan dengan mudah dan cepat. Emergency

stop berupa saklar tekan dengan tipe NC atau NO, saat ditekan akan memutus aliaran listrik

dan secara mekanis akan mempertahankan posisi masuk terkunci sebelum dilepaskan

dengan memutar saklar tersebut.

Gambar 2.13. Tombol Emergency Stop

2.14.

Solenoid [11]

Solenoid adalah alat yang digunakan untuk mengubah sinyal listrik atau arus listrik

menjadi gerak mekanis linear. Solenoid disusun dari kumparan dengan inti besi yang dapat

bergerak. Apabila kumparan diberi arus inti / jangkar akan ditarik ke dalam kumparan.

Besarnya gaya tarik atau dorong yang dihasilkan solenoid ditentukan dengan jumlah lilitan

kawat tembaga dan besar arus yang mengalir melalui kumparan.

Gambar 2.14. Solenoid

2.15.

Kran Solenoid [11]

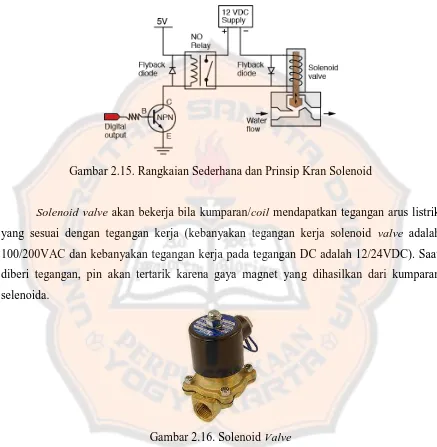

Kran Solenoid adalah kombinasi dari dua unit fungsional, solenoida

(elektromagnet) dengan inti atau plunger-nya dan badan katup (valve) yang berisi lubang

mulut pada tempat piringan atau stop kontak ditempatkan untuk menghalangi atau

Aliran melalui lubang mulut adalah dihentikan atau diijkan dengan gerak inti

solenoid. Apabila solenoid diberi aliran listrik inti akan ditarik ke dalam kumparan solenoid

untuk membuka kran, pegas mengembalikan kran pada posisi asli yaitu tertutup apabila arus

[image:35.595.84.521.151.598.2]listrik berhenti.

Gambar 2.15. Rangkaian Sederhana dan Prinsip Kran Solenoid

Solenoid valve akan bekerja bila kumparan/coil mendapatkan tegangan arus listrik

yang sesuai dengan tegangan kerja (kebanyakan tegangan kerja solenoid valve adalah

100/200VAC dan kebanyakan tegangan kerja pada tegangan DC adalah 12/24VDC). Saat

diberi tegangan, pin akan tertarik karena gaya magnet yang dihasilkan dari kumparan

selenoida.

Gambar 2.16. Solenoid Valve

2.16.

Chemical dispencer

Chemical dispenser menggunakan merek Knight tipe One Shot OS-100 L/S.

Dispenser jenis ini menggunakan pengendali mikroprosesor, dan sangat tepat untuk

penggunaan injeksi bahan kimia pada mesin cuci. Fitur kendali yang tersedia diantaranya

pump timer, delay timer, dan lock out time. Sinyal input pemicu kerja pompa adalah 14 –

Gambar 2.17. Chemical Dispenser Knight One Shot OS-100 L/S

2.17.

Alaram Buzzer [13]

Buzzer atau beeper adalah sebuah alat pembakit sinyal suara yang bertujuan sebagai

penanda atau pemberi peringatan secara suara. Buzzer disematkan dalam sistem rangkaian

alaram, timer dan peringatan konfirmasi terhadap inputan pengguna. Suara yang dihasilkan

dibangkitkan dari bebeapa macam cara yaitu secara mekanik, elektomekanik dan

[image:36.595.83.525.346.567.2]piezoelectric.

Gambar 2.18. Buzzer Piezoelectric

2.18.

Mini Circuit Breaker (MCB) [14]

MCB terdapat dua jenis pengaman yaitu secara termal dan elektromagnetis,

pengaman termal berfungsi untuk mengamankan arus beban lebih sedangkan pengaman

elektromagnetis berfungsi untuk mengamankan jika terjadi hubung singkat.

MCB dalam kerjanya membatasi arus lebih menggunakan gerakan dwilogam untuk

memutus rangkaian. Dwilogamini akan bekerja dari panas yang diterima oleh karena energi

listrik yang timbul. Pemutusan termal terjadi pada saat terjadi gangguan arus lebih pada

rangkaian secara terus-menerus. Gambar 2.19. dapat dilihat rancangan dari sebuah MCB dan

cara kerjanya adalah sebagai berikut: (4) Bimetal blade akan melengkung akibat pemanasan

menggerakkan lever sampai (3)Release Pawl berubah posisi sehingga (6) Moving Contact

[image:37.595.86.499.109.539.2]Arm membuka memutuskan rangkaian.

Gambar 2.19. Design MCB

Keterangan gambar:

1. Sambungan Masuk

2. Trip Koil

3. Tuas Pemutus Kontak

4. Batang Bimetal / Bimetal Blade

5. Kontak tetap

6. Lengan Kontak yang bergerak

7. Kisi pemadam busur

8. Tuas pengunci rail bus

9. Sambungan Keluar

MCB dibuat hanya memiliki satu kutub unuk pengaman 1 fasa, sedang untuk

pengaman tiga fasa biasanya memiliki tiga kutub dengan tuas yang disatukan, sehingga

apabila terjadi gangguan pada salah satu kutub maka kutub yang lain akan ikut terputus.

[image:37.595.228.383.588.723.2]2.19.

Limit Switch [6]

Limit switch adalah sensor mekanis, yaitu sensor yang akan memberikan perubahan

elektrik saat terjadi perubahan mekanik pada sensor tersebut. Limit switch digunakan sebagai

[image:38.595.88.528.453.716.2]sensor posisi suatu benda (objek) yang bergerak.

Gambar 2.21. Simbol dan Contoh Limit Switch

Sebagai sensor posisi atau kondisi suatu objek, limit switch diaktifkan dengan

penekanan pada tombolnya, dipasang pada batas/daerah yang telah ditentukan sebelumnya

sehingga terjadi pemutusan atau penghubungan aliran listrik pada rangkaian tersebut. Limit

switch memiliki 2 kontak yaitu NO (Normally Open) dan kontak NC (Normally Close)

dimana salah satu kontak akan aktif jika tombolnya tertekan.

2.20.

Inductive Proximity Sensor

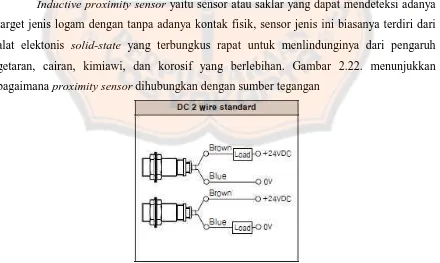

Inductive proximity sensor yaitu sensor atau saklar yang dapat mendeteksi adanya

target jenis logam dengan tanpa adanya kontak fisik, sensor jenis ini biasanya terdiri dari

alat elektonis solid-state yang terbungkus rapat untuk menlindunginya dari pengaruh

getaran, cairan, kimiawi, dan korosif yang berlebihan. Gambar 2.22. menunjukkan

bagaimana proximity sensor dihubungkan dengan sumber tegangan

21

Bab III

RANCANGAN PENELITIAN

3.1.

Hasil Wawancara

Dalam Wawancara dengan Direktur PT Aqualis Fabricare, Bapak Teddy Tjoegito,

diperoleh hasil sebagai berikut :

a.

Pelanggan memberikan batasan tentang banyaknya volume air yang dimasukkan kedalam ruang pencucian untuk 3 (tiga) kondisi volume cucian, yaitu : low, medium, dan

high. Selanjutnya, untuk menentukan perbandingan antara volume air dan volume

cucian perlu dilakukan percobaan.

b.

Durasi pencucian yang diminta tidak termasuk proses pemanasan air. Sedangkan suhuair yang digunakan untuk proses pencucian adalah 60 derajat selsius.

c.

Jenis cucian dibedakan berdasarkan bahan atau material kain, yaitu : wool (selimut,handuk), katun (sprei), sutra (korden), lycra (pakaian), linen (sprei, bed cover). Oleh

karena itu ketersediaan pilihan program pencucian harus mengakomodir jenis-jenis

kain tersebut. Pelanggan meminta agar disediakan sebanyak 5 (lima) nomor program

yang dapat diisi dengan parameter-parameter pencucian sesuai dengan jenis cucian.

d.

Perlu dicantumkan waktu proses pencucian / time remaining washing process agaroperator bisa dengan mudah memantau jalannya proses pencucian.

e.

Disediakan tombol emergency stop untuk keamanan pengoperasian.f.

Jika terjadi putusnya sumber listrik atau mati listrik, maka proses pencucian harusdapat diteruskan tanpa harus memulai dari awal.

g.

Selama proses pencucian tidak menggunakan detergen, melainkan menggunakancairan kimia yang telah disediakan oleh PT. Aqualis Fabricare. Cairan kimia yang

dipergunakan sejumlah 3 (tiga) jenis, penggunaannya disesuaikan dengan jenis kain.

Pengaturan jenis cairan kimia dan besarnya volume yang dimasukkan dilakukan oleh

ahli cuci PT. Aqualis Fabricare.

h.

Mesin cuci menggunakan 2 pintu, yaitu pintu samping untuk memasukkan pakaiankotor dan pintu depan untuk mengambil pakaian yang sudah tercuci bersih. Tujuan

dari 2 pintu tersebut adalah untuk mencegah terjadinya kontaminasi kotoran kepada

Urutan gerakan sequence mesin cuci berikut penggunaan air, cairan kimia, putaran

ruang cuci, arah putaran, dan durasi tiap proses dapat dilihat pada tabel 3.1.

Tabel 3.1. Urutan Proses Mesin Cuci. [3].

No Proses

Water in valve Water out valve Water level Kimia 1 Kimia 2 Kimia 3 Putaran (rpm) Arah

Putaran Durasi

1

Pre wash

1 ON OFF 1 OFF OFF OFF 50 CW/CCW

s.d. level 1 tercapai +

optional

Drain OFF ON OFF OFF OFF OFF 50 CW optional

150 CW optional

2

Pre wash

2 ON OFF 1 ON OFF OFF 50 CW/CCW

s.d. level 1 tercapai +

optional

Drain OFF ON OFF OFF OFF OFF 50 CW optional

150 CW optional

3

Main

wash 1 ON OFF optional OFF ON OFF 50 CW/CCW

s.d. level 3 tercapai + optional

Drain OFF ON OFF OFF OFF OFF 50 CW optional

150 CW optional

4

Main

wash 2 ON OFF optional OFF ON OFF 50 CW/CCW

s.d. level 3 tercapai +

optional

Drain OFF ON OFF OFF OFF OFF 50 CW optional

150 CW optional

5

Rinse 1 ON OFF optional OFF OFF OFF 50 CW/CCW s.d. level 3 tercapai + optional

Drain OFF ON OFF OFF OFF OFF 50 CW optional

150 CW optional

6

Rinse 2 ON OFF optional OFF OFF OFF 50 CW/CCW s.d. level 3 tercapai + optional

Drain OFF ON OFF OFF OFF OFF 50 CW optional

150 CW optional

7

Final

rinse ON OFF 1 OFF OFF ON 50 CW/CCW

s.d. level 2 tercapai +

optional

Drain OFF ON OFF OFF OFF OFF 50 CW optional

150 CW optional

8 Extract OFF ON OFF OFF OFF OFF

50 CW optional

150 CW optional

700 CW optional

Penjelasan masing-masing proses sebagai berikut :

a. Pra pencucian / pre wash

Pra pencucian atau pre wash adalah sebuah proses tahap awal untuk melarutkan kotoran

yang melekat pada kain. Pra pencucian dilakukan 2 (dua) kali. Pra pencucian yang

adalah gerakan mencuci dengan air ditambah dengan cairan kimia 1. Gerakan mencuci

ialah gerakan berputarnya ruang pencucian secara bolak-balik (CW dan CCW) dengan

putaran tertentu dan dalam periode tertentu. Proses pra pencucian diakhiri dengan

gerakan pemerasan dengan tujuan untuk mengurangi kandungan air dan cairan kimia

yang tertinggal di cucian.

b. Pencucian utama / main wash

Pencucian utama atau main wash adalah sebuah proses mencuci yang sesungguhnya.

Dalam prosesnya, air dan cairan kimia 2 dimasukkan ke dalam ruang pencucian,

kemudian dilanjutkan dengan gerakan mencuci. Proses main wash diakhiri dengan

gerakan pemerasan. Siklus proses main wash dilakukan 2 (kali), sehingga terdapat main

wash pertama dan main wash kedua.

c. Pembilasan / rinse

Pembilasan atau rinse adalah proses melepaskan kotoran dan sisa cairan kimia dari

cucian. Proses yang dilakukan dalam rinse diawali dengan masuknya air ke dalam ruang

pencucian, kemudian dilanjutkan dengan berputarnya ruang pencucian secara

bolak-balik (CW dan CCW) dengan putaran tertentu dan dalam periode tertentu. Proses rinse

diakhiri dengan gerakan pemerasan. Siklus proses rinse dilakukan 2 (kali), sehingga

terdapat proses rinse pertama dan rinse kedua.

d. Pembilasan akhir / final rinse

Pembilasan akhir atau final rinse adalah proses membilas cucian dengan cairan kimia

yang berfungsi sebagai pelembut kain. Proses yang dilakukan adalah masuknya air dan

cairan kimia 3, kemudian ruang pencucian berputar beberapa saat agar cairan kimia 3

dapat tercampur dengan baik ke dalam cucian.

e. Pemerasan / extract

Pemerasan atau extract adalah proses memeras cucian agar terjadi pelepasan air dari

kain. Prosesnya diawali dengan berputarnya ruang pencucian dengan putaran tertentu

selama beberapa saat agar beban kain tersebar merata di sekeliling ruang pencucian.

Kemudian gerakan dilanjutkan dengan berputarnya ruang pencucian pada putaran dan

periode tertentu sampai dengan kadar air di dalam cucian berkurang.

f. Drain / pembuangan air. Drain atau pembuangan air adalah proses mengeluarkan air

dari ruang cuci. Seluruh jenis proses kecuali proses extract / pemerasan selalu diakhiri

dengan proses drain / pembuangan air. Proses ini disertai dengan gerakan berputarnya

Pada kolom water level (Tabel 3.1.), yang dimaksud dengan optional ialah pilihan

level ketinggian air yang disesuaikan dengan banyaknya kain yang akan dicuci. Jika kain

yang akan dicuci dalam jumlah sedikit, maka operator dapat menggunakan level 1. Jika kain

yang akan dicuci dalam jumlah sedang, maka operator dapat menggunakan level 2. Jika kain

yang akan dicuci dalam jumlah besar, maka operator menggunakan level 3. Sedangkan pada

kolom durasi, yang dimaksud dengan optional ialah durasi pada proses terkait dimungkinkan

untuk diatur sesuai dengan kebutuhan. Bagian-bagian yang dimungkinkan untuk dilakukan

pengaturan ini nantinya disebut sebagai parameter proses. Parameter proses ini nantinya

disimpan ke dalam 5 (lima) program yang disediakan.

3.2.

Modifikasi Teknis Mesin Cuci

Berdasarkan hasil wawancara dengan Direktur PT Aqualis Fabricare, Bapak Teddy

Tjoegito, maka mesin cuci yang ada dilengkapi dengan sistem pemanas, chemical dispenser,

sensor level air, PLC dan HMI. Blok diagram sistem dapat ditunjukkan dalam gambar 3.1

SISTEM MEKANIK HIGH LEVEL SENSOR MED LEVEL SENSOR LOW LEVEL SENSOR INVERTER MOTOR WATER IN VALVE WATER OUT VALVE THERMO CONTROL ELECTRIC HEATER SOLENOID LOCK DISP. CHEM.1 DISP. CHEM.2 PLC HMI

DC Power Supply Input 220VAC Output 24 VDC

POWER SUPPLY 220 VAC / 1 Phase / 50 HZ

EMERGENCY STOP

LS lock

LS Unlock

Gambar 3.1. Blok Diagram Sistem

Dalam satu sistem besar mesin cuci Penulis pokok bahasan tugas akhir dapat dilihat

pada blok diagram di dalam garis putus-putus, yang sesuai dengan batasan masalah tugas

akhir ini. Berikut penjelasan dari blok diagram sistem yang menjadi pokok bahasan tugas

akhir ini.

1.

Termokontrol digunakan untuk mengatur dan memberi inputan ke sistem tentang suhuair, ttermokontrol mengatur kapan pemanas hidup dan mati serta daya yang diberikan

ke pemanas

2.

Emergency stop berfungi sebagai penghenti seluruh sistem jika diaktifkan3.

Inverter merupakan rangkaian perantara dan pengatur untuk mengaktifkan motorinduksi tiga fasa

4.

Motor sebagai penggerak putaran mesin5.

Chemical Dispenser untuk memasukkan sabun cair ke dalam mesin cuci, chemicaldispenser ada 3 buah penggunaannya disesuaikan dengan jenis kain. Pengaturan jenis

cairan kimia dan besarnya volume yang dimasukkan dilakukan oleh ahli cuci PT.

Aqualis Fabricare.

6.

Limit switch berfungsi sebangai sensor pengontrol posisi pintu. Pintu mesin cuci perludiketahui posisinya apakah dalam keadaan terbuka atau dalam keadaan tertutup.

7.

Solenoid lock berfungi untuk mengunci pritu mesin cuci sehingga tidak dapat dibukadalam keadaan bekerja.

8.

Solenoid water valve untuk memasukkan dan mengeluarkan air ke dalam mesin cuci9.

Water level berfungsi sebagai pemberi input PLC tentang ketinggian air3.3.

Perancangan Mekanik

Rancangan mesin cuci mengunakan material sheet metal dengan perpaduan stainless

steel dan metal yang dilapisi powder coating. Gambar 3.2. mengilustrasikan rancangan

mesin cuci yang sedang dikerjakan penulis, dimensi luar mesin cuci rancangan adalah

1096mm x 1042mm x 1653mm. Gambar 3.3. mengilustrasikan modifikasi yang dilakukan

yaitu dengan menambahkan pintu samping, sistem pemanas, 3 buah level sensor, 2 buah

Gambar 3.2. Dimensi Mesin Cuci

Gambar 3.3. Rancangan Mesin Cuci Tampak Belakang

Keterangan Gambar 3.3.

1. Pintu samping

2. Tabung mesin Cuci

3. Valve air masuk

4. Pemanas / Heater

5. Level Sensor

6. Valve drain / pembuangan

8 2

7 4

5 3

7. Motor penggerak

8. Chemical Dispenser

3.4.

Perancangan Hardware

Perancangan rangangkaian pengawatan dibagai menjadi tiga bagian besar yaitu

rangkaian daya tiga fasa, rangkaian daya kontrol, sensor dan aktuator dan rangkaian signal

input output PLC.

3.4.1.

Rangkaian Daya 3 Fasa

R1 S1 T1 E

CC2 F R

Main Swit ch

CC 2

Y5 Y4 R0 S0 T0

E

MCB1

R S T N

380VAC 3 PHASE

R1 S1 T1 N

M

B CR1 BRK1 BRK23 Phase Motor Induction 220/380VAC 50Hz 13,87/8,03A Power : 3,7 KW HP : 5 Pole : 4 Rpm : 1440 Rpm IP : 55

- + MCB 5 SSR 3 Phase R1 S1 T1 R10 S10 T10

Water Heater 2000W / 220VAC

R10

S10

T10

Water Heater 2000W / 220VAC

Water Heater 2000W / 220VAC

R S T U V W CR2 + OUT -OUT + OUT1 Thermocont rol MCB 5 SSR 3 Phase R1 S1 T1 R10 S10 T10

Water Heater 2000W / 220VAC

R10

S10

T10

Water Heater 2000W / 220VAC

Water Heater 2000W / 220VAC

R S T U V W CR2 + OUT -OUT + OUT1 Thermocontrol MCB 2 Inverter TOSHIBA VF-S15 L1 L2 L3 U V W

S1 S2 S3

MC1 OL R1 S1 T1 U V W R10 S10 T10 R11 S11 T11

Y10 Y11 Y12 R100 N100 MCB 4 MCB 3 MCB 4 MCB 3

Rangkaian daya 3 fasa merupakan rangkaian utama untuk sumber tegangan sistem,

sebagai sumber penggerak motor dan pemanas seperti terlihat dalam diagram rancangan

pengawatan gambar 3.4. diatas.

3.4.2.

Rangkaian Daya Kontrol, Sensor dan Aktuator

Rangkaian membutuhkan Power Supply untuk mengaktifkan sistem. Tegangan

masukan yang dibutuhkan adalah 220 VAC. PLC dan HMI membutuhkan tegangan 24

VDC, dan inverter menggunakan tegangan sumber 220 VAC dapat dilihat pada diagram

rencana pengawatan 3.5. dibawah ini.

R1 N

R1 N

DCPS Input 220VAC Output 5VDC

5VDC

0VDC

MC 2 Master On

Thermocontrol

Chemical Dispenser 2

Chemical Dispenser 1

DCPS Input 220VAC Output 24VDC

24VDC

0VDC G

PLC

HMI

INVERTER

Valve Inlet CR

Valve Outlet CR

Solenoid CR

G 24VDC 0VDC

5VDC 0VDC

3.4.3.

Rangkaian Signal Output Input PLC

Rangkaian signal input merupakan rangkaian masukan dari sensor kepada PLC,

rangkaian input tersebut ditunjukkan oleh gambar 3.6. dan gambar 3.7.

Proximity Sensor 1

Input X0-X17

S/S Box Operation

X0 Emergency Stop

X1 Overload Alarm

-X4

-X5

LS Front Door Close X6

LS Front Door Lock X7

Reach Temperature X10

-X11

LS Side Door Close X12

X13

X14

Medium Water Level

X15

High Water Level

X16 24V X17 0V -24V 0V EMG OL M Wlev LS1 LS2 Zerro Pos

Low Water Level

L Wlev

H Wlev

-X2

X3

Proximity Sensor 2

Thc

Input X20-X27

S/S Box Operation

X20

-X21

-X22

X23

X24

X25

X26

X27

24V 0V

24V 0V

Rangkaian sinyal output merupakan rangkaian keluaran PLC kepada aktuator dan

inverter, rangkaian output tersebut ditunjukkan oleh gambar 3.8. dan gambar 3.9.

Ouput Y0-Y13

Com 0

Y0 Lampu Run Indicator

Com 1

Y1

Com 2

Break Y2

Lampu Error Indicator

Y3

Com 3

Y4

-Y5

Y6

Y7

Com 4

Y10

Y11

Y12

Y13

-R100 N100

Speed 3 Speed 2 Speed 1

-Motor CCW

Motor CW

F

R

S1

S2

S3 CR1

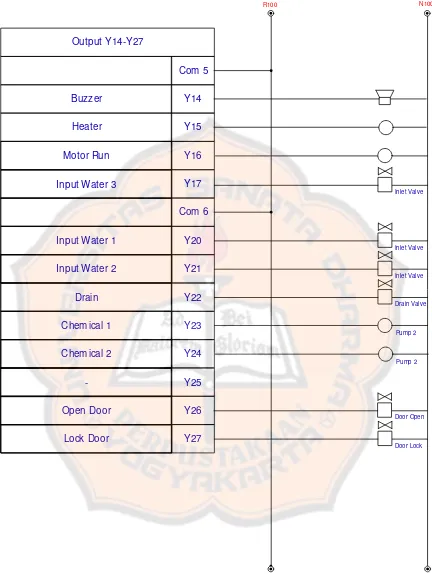

Output Y14-Y27

Com 5

Y14 Buzzer

Y15 Heater

Y16

Y17

Com 6

Y20

Y21

Y22

Y23

Y24

Y25

Y26

Y27 Input Water 1

Drain

Lock Door

R100 N100

Pump 2

Pump 2

Open Door -Chemical 1

Chemical 2 Input Water 2

Motor Run

Input Water 3

Drain Valve

Door Open

Door Lock Inlet Valve

Inlet Valve

[image:50.595.86.518.73.647.2]Inlet Valve

Gambar 3.9. Diagram Pengawatan Output PLC

3.5.

Pengujian dan Analisa sistem

Modifikasi teknis mesin cuci dalam tugas akhir ini dipersiapakan untuk dapat

spesifikasi teknis serta kinerja dari sensor dan aktuator sesuai dengan kebutuhan dari PLC.

Alat-alat yang akan digunakan untuk pengujian atara lain:

1. Multitester

2. Termometer

3. Tachometer

4. Tang Arus

5. Stopwatch

6. Gelas ukur

Berikut cara pengujian kinerja sensor dan aktuator serta alat uji yang digunakan

3.5.1.

On-Off Input PLC

Sensor dalam sistem mesin cuci ini dapat dibaca oleh PLC dan dinyatakan ON

apabila mempunyai tegangan keluaran sebesar 24V DC dengan toleransi + 20% dan -30%

dengan besaran arus 7mA atau lebih. Sehingga toleransi tegangan input pada PLC adalah

sebagai berikut:

Batas tegangan atas = 24V DC + 24 * 20% V DC

= 24V DC + 4,8V DC

= 28,8V DC

Batas tegangan bawah = 24V DC – 24 * 30% V DC

= 24V DC – 7,2V DC

= 16,8V DC

Jadi range tegangan yang dibutuhkan sebagai masukan dari PLC adalah 16,8 – 28,8V DC

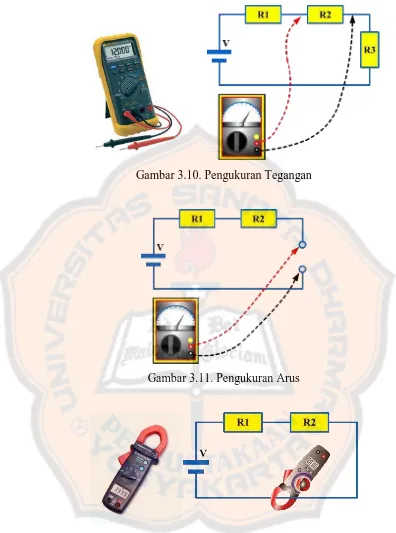

Cara pengukuran tegangan masukan dan keluaran PLC adalah mengunakan alat

multitester dengan cara diparalel terhadap keluaran dari sensor dan switch yang

diintegrasikan seperti terlihat dalam gambar 3.10. sedangkan cara pengukuran arus dengan

cara menserikan multitester tersebut dengan sensor dan switch yang akan diukur seperti

terlihat dalam gambar 3.11. atau dengan menggunakan tang arus seperti terlihat pada gambar

Gambar 3.10. Pengukuran Tegangan

[image:52.595.99.495.66.599.2]Gambar 3.11. Pengukuran Arus

Gambar 3.12. Pengukuran Arus Dengan Tang Arus

Metoda ini akan dilakukan pada semua keluaran sensor dan juga semua masukan

aktuator.

3.5.2.

Putaran Motor

Kebutuhan putaran motor akan diukur menggunakan tachometer. Pengujian putaran

arah putaran motor dan kecepatan putaran drum yang sesuai dari kebutuhan sistem.

Pengujian putaran dilakukan dengan mengubah parameter inverter, pemberian beban dan air

sesuai dengan tiga level kecepatan dan tiga level ketinggian air sehingga akan diperoleh

[image:53.595.89.509.141.358.2]matrik data yang akan dianalisa lebih lanjut untuk kepentingan pemrograman PLC.

Gambar 3.13. Tachometer

3.5.3.

Karakteristik kontrol suhu

Penggunaan termokontrol dengan sistem kontrol On-Off hysterisis dibutuhkan dua

batasan suhu agar kebutuhan sistem terjaga. Termokontrol yang digunakan secara

karakteristik menyerupai sebuah saklar On-Off, sehingga pengujian yang akan dilakukan

mengunakan metoda on-off input PLC (sub bab 3.5.1). Kebutuhan lebih lanjut adalah

analsisa kebutuhan jumlah heater serta daya yang dibutuhkan heater terhadap waktu

mencapai suhu yang dibutuhkan. Alat yang digunakan untuk pengujian karakteristik kontrol

suhu antara lain: termometer, tang ampere dan stopwatch. Tujuannya adalah memberikan

rekomendasi tentang jumlah heater yang efektif.

3.5.4.

Level Sensor

Level sensor yang digunakan mempuyai karakteristik menyerupai sebuah saklar

On-Off, saklar akan ON apabila sensor diatur pada batas tekanan atas yang dibutuhkan sesuai

dengan kebutuhan volume air, sehingga pengujian yang akan dilakukan mengunakan metoda

on-off input PLC (sub bab 3.5.1). Kinerja sensor diukur dengan membandingkan volume air

yang dimasukkan kedalam tabung pencucian.

3.5.5.

Chemical Dispenser

Chemical dispenser berfungsi untuk menentukan jumlah chemical yang dibutuhkan

untuk memperoleh takaran yang diperlukan sistem. Pengetesan mengunakan stopwatch dan

gelas ukur.

3.5.6.

Aktuator Solenoid valve

Solenoid valve merupakan kran dengan mekanisme elektronis, saat solenoid valve

dialiri listrik akan membuka kran sehingga aliran air dapat mengalir. Pengetesan dilakukan

untuk mengetahui apakah valve terbuka sempurna saat dialiri listrik dan tertutup dengan

37

BAB IV

HASIL DAN PEMBAHASAN

Bab ini berisi mengenai hasil realisasi serta pengamatan dari hasil modifikasi mesin

cuci Primus 20 kg dengan mengunakan PLC dan HMI. Hasil pengamatan berupa pengujiaan

fungsi mesin dan kesiapan sistem untuk diintergrasikan dengan pemograman PLC yang telah

ada.

4.1.

Bentuk Fisik dan Pengawatan Mesin Cuci

4.1.1.

Bentuk Fisik Mesin Cuci Primus 20kg

Hasil proses modifikasi yang dilakukan terdapat beberapa perubahan yang mendasar

yaitu loading kain kotor dari atas dan unloading kain bersih dari depan, perubahan tersebut

mengakibatkan perubahan fisik dari mesin cuci serta penambahan komponen. Perubahan

fisik yaitu penambahan pintu samping dan penambahan sensor Pintu. Perbandingan dari

[image:55.595.88.519.313.664.2]design sebelum dan realisasinya ditunjukkan pada gambar 4.1. dan gambar 4.2.

Gambar 4.2 Perbandingan Rancangan Pintu Samping

Peletakan komponen-komponen modifikasi berupa sensor pintu dan aktuator, HMI,

thermocontrol, HMI, emergency switch dan lampu indikator. Mesin cuci pada bagian depan

ditunjukkan pada gambar 4.3. Sensor pintu dan solenoid membentuk sistem penguncian dan

keamanan sehingga kerusakan dan kecelakaan dapat diminimalisir. Sistem penguncian

ditunjukkan pada gambar 4.4

Gambar 4.3 Letak Sensor dan aktuator pintu Sensor Pintu Samping

Sensor Pintu Depan HMI

Lampu indikator

Emergency Switch Buzzer

Thermocontrol

<