4 HASIL DAN PEMBAHASAN

4.1 Sifat Fisikokimia ME StearinProses konversi stearin sawit menjadi metil ester dapat ditentukan dari kadar asam lemak bebas (FFA) bahan baku. FFA merupakan asam lemak jenuh atau tidak jenuh yang terdapat dalam minyak/lemak tetapi tidak terikat pada gliserol (Sharma dan Singh 2009). Menurut Ma dan Hanna (1999) dan Freedman et al. (1984), minyak dengan FFA kurang dari 1% dapat dikonversi menjadi metil ester menggunakan katalis basa. Sedangkan Ramadhas et al (2005) dan Sahoo et al. (2007) mensyaratkan FFA kurang dari 2%.

Apabila FFA bahan baku lebih besar dari 2% maka proses konversi minyak/lemak menjadi metil ester dilakukan dengan dua tahap, yaitu proses esterifikasi dengan katalis asam dan proses transesterifikasi menggunakan katalis basa. FFA dikonversi menjadi ester pada proses esterifikasi, kemudian pada pada proses transesterifikasi, trigliserida dikonversi menjadi ester.

Minyak/lemak dengan FFA tinggi dapat dikonversi menjadi ester melalui proses esterifikasi dengan katalis asam. Reaksi ini menghasilkan yield yang tinggi namun berlangsung lambat. Meher et al. (2006) menyebutkan proses esterifikasi minyak kedelai menggunakan katalis H2SO4 sebanyak 1% dan rasio molar

metanol/minyak sebesar 30:1 berlangsung selama 20 jam pada suhu proses 65 oC. Minyak/lemak dengan FFA tinggi yang dikonversi menjadi ester menggunakan katalis basa (transesterifikasi) tanpa melalui proses esterifikasi, akan menyebabkan reaksi penyabunan antara FFA dan katalis basa. Sabun yang terbentuk kemudian akan mempersulit proses pemisahan produk dan berpotensi mengurangi yield.

Pada penelitian ini bahan baku RBD stearin sawit mempunyai bilangan asam sebesar 1,078 mg KOH/g dan FFA 0,493%. Oleh karena itu proses konversi stearin menjadi metil ester dilakukan satu tahap melalui proses transesterifikasi menggunakan katalis basa.

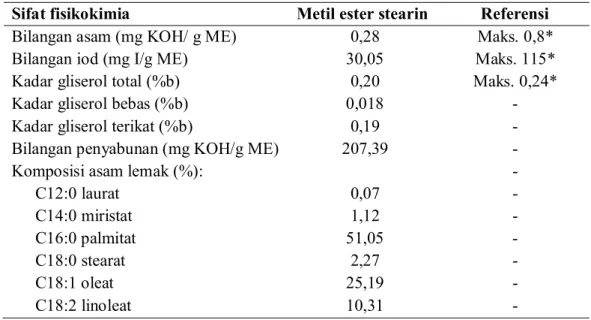

telah dilakukan. Sifat-sifat ini juga mempengaruhi karakteristik methyl ester sulfonic acid (MESA) yang dihasilkan. Sifat fisikokimia yang dianalisis meliputi bilangan asam, bilangan iod, bilangan penyabunan, kadar gliserol bebas, terikat dan total, serta ester asam lemak dominan penyusun ME stearin. Hasil analisis sifat fisikokimia ME stearin disajikan pada Tabel 5.

Tabel 5 Hasil analisis sifat fisikokimia ME stearin

Sifat fisikokimia Metil ester stearin Referensi

Bilangan asam (mg KOH/ g ME) 0,28 Maks. 0,8*

Bilangan iod (mg I/g ME) 30,05 Maks. 115*

Kadar gliserol total (%b) 0,20 Maks. 0,24*

Kadar gliserol bebas (%b) 0,018 -

Kadar gliserol terikat (%b) 0,19 -

Bilangan penyabunan (mg KOH/g ME) 207,39 -

Komposisi asam lemak (%): -

C12:0 laurat 0,07 - C14:0 miristat 1,12 - C16:0 palmitat 51,05 - C18:0 stearat 2,27 - C18:1 oleat 25,19 - C18:2 linoleat 10,31 - Keterangan: *SNI 04-7182-2006

Menurut Hovda (1996), karakteristik bahan baku memberikan pengaruh terhadap kualitas produk MES yang dihasilkan. Karakteristik terpenting untuk diketahui adalah tingkat ketidakjenuhan yang menunjukkan distribusi rantai karbon didalamnya.

Kadar gliserol ME stearin yang diperoleh dapat memenuhi persyaratan kadar gliserol ME untuk bahan bakar menurut SNI 04-7182-2006. Kadar gliserol terikat menunjukkan gliserol yang masih terikat pada molekul minyak/lemak. Angka ini juga dapat digunakan untuk melihat keberhasilan proses transesterifikasi yang telah dilakukan. Rendahnya kadar gliserol terikat pada ME stearin, yaitu sebesar 0,19%, menunjukkan bahwa proses transesterifikasi telah berhasil mengkonversi molekul TG menjadi ME. Apabila proses transesterifikasi tidak optimal, akan ditemukan kadar gliserol terikat yang tinggi, menunjukkan masih ada monogliserida, digliserida atau trigliserida yang belum terkonversi menjadi ME.

Proses transesterifikasi TG menghasilkan produk berupa metil ester dan gliserol. Gliserol yang dihasilkan kemudian dipisahkan dari metil esternya melalui proses pengendapan dan pencucian metil ester. Oleh karena itu, apabila terdapat gliserol bebas di dalam metil ester, maka gliserol tersebut berasal dari proses pemisahan yang tidak sempurna antara ester dan gliserol yang diperoleh dari proses transesterifikasi. Rendahnya kadar gliserol terikat pada ME, yaitu sebesar 0,018% menunjukkan bahwa proses pemisahan antara gliserol dan metil ester melalui proses pengendapan dan pencucian dengan air telah berlangsung efektif.

Tingkat kejenuhan bahan baku MES akan memberikan pengaruh terhadap pembentukan warna produk sulfonasi yang dihasilkan (Hovda, 1996). Analisis bilangan iod dapat memberikan gambaran tingkat kejenuhan ME stearin yang akan digunakan sebagai bahan baku dalam produksi MES. Hasil analisis menunjukkan ME stearin memiliki bilangan iod 30,05 mg I/g ME. Nilai ini masih lebih tinggi dibandingkan dengan standar yang digunakan Chemiton yaitu sebesar 0,3 cg I/g ME atau setara dengan 3 mg I/g ME. Perbedaan nilai bilangan iod ini terjadi karena pada penelitian ini ME stearin tidak dilakukan proses hidrogenasi, sedangkan pada ME yang digunakan oleh Chemiton dilakukan proses hidrogenasi. Tingginya bilangan iod pada bahan baku akan menyebabkan warna lebih gelap pada MES yang dihasilkan (Sheats dan MacArthur 2002).

aplikasi EOR (Enhanced Oild Recovery), sehingga tidak dilakukan proses hidrogenasi ME untuk mengurangi ikatan rangkap pada ME. Proses sulfonasi pada penelitian ini mengharapkan terjadinya pengikatan SO3 pada ikatan rangkap

ME. Hal ini dimaksudkan agar lebih banyak SO3 yang terikat dalam struktur

MESA dengan harapan meningkatkan kadar bahan aktif. Meningkatnya kadar bahan aktif pada produk diharapkan mampu meningkatkan kemampuan MESA yang dihasilkan dalam menurunkan tegangan permukaan.

Komposisi rantai karbon ME stearin didominasi oleh C16:0 dan C18:1 yang jumlahnya berturut-turut sebesar 51,05% dan 25,19%. Distribusi asam lemak yang beragam dan tingginya komponen asam lemak tidak jenuh, yaitu oleat sekitar 25,19%, menyebabkan tingginya peluang SO3 melekat pada ikatan

rangkap ME. Berger (2009) menyebutkan surfaktan yang paling sesuai untuk aplikasi EOR adalah surfaktan anionik yang diturunkan dari asam lemak tidak jenuh, karena efektif dalam menurunkan tegangan antarmuka dan tahan terhadap suhu dan salinitas tinggi serta mempunyai kemampuan adsorpsi yang tinggi pada batuan reservoir.

4.2 Proses Sulfonasi ME Stearin menjadi MESA

Pada penelitian ini digunakan reaktor singletube falling film dengan tinggi reaktor 6 m dan diameter dalam 25 mm yang dikembangkan oleh Hambali et al. (2009). Gas SO3 sebagai agen pensulfonasi diperoleh dari PT. Mahkota Indonesia.

Gas SO3 dihasilkan kemudian digunakan sebagai bahan baku asam sulfat. Gas

SO3 diperoleh melalui pembakaran sulfur pada suhu 900 oC dan tekanan 3500

mmHg untuk menghasilkan sulfur dioksida (SO2). Gas SO2 tersebut

dikonversikan menjadi gas SO3 melalui empat tahapan oksidasi. Proses konversi

berlangsung pada suhu 400-600 oC menggunakan katalis V

2O5 dan menghasilkan

gas SO3 dengan konsentrasi 25-26%. Oleh karena itu diperlukan instalasi

pensuplai udara kering untuk mengencerkan gas SO3 mejadi 4-7% agar dapat

digunakan dalam proses sulfonasi ME.

Pada proses sulfonasi, gas SO3 dialirkan dalam tube, dimana di dinding

bagian dalam reaktor dialirkan ME stearin dalam bentuk film tipis. Kedua bahan tersebut mengalir. Skema aliran ME dan gas SO3 di dalam reaktor STFR

Reaktor yang digunakan dilengkapi dengan tangki penampung bahan organik kapasitas 8 L terbuat dari stainless steel yang dilengkapi dengan lubang pengeluaran bahan dan pemanas, sistem by-pass input bahan, saluran gas SO3 dan

udara kering, saluran tempat pengambilan contoh, pompa input bahan dan sistem pengatur input gas SO3 dan udara kering.

Bahan baku ME dipompakan ke head reactor atau puncak reaktor dengan laju alir bahan baku 100 ml/menit, masuk ke liquid chamber dan mengalir turun membentuk lapisan tipis dengan ketebalan tertentu yang dibentuk oleh corong head. Laju alir ME di sepanjang reaktor dipertahankan konstan dengan menggunakan sistem by-pass yang akan mengembalikan ME ke tangki penampungan bahan baku. Hal ini dilakukan untuk menyesuaikan kekuatan pompa pensuplai bahan baku dan laju alir bahan baku yang diinginkan. Gas SO3

dialirkan melalui absorber terlebih dahulu untuk memisahkan oleum yang terdapat dalam gas SO3 sebelum masuk ke dalam tube.

Terdapat tiga interaksi yang terjadi pada reaktor STFR, yaitu kontak antara fase gas SO3 dan cairan ME, penyerapan gas SO3 dan reaksi yang terjadi dalam

fase liquid ME yang menghasilkan MESA. Reaktor STFR yang digunakan dalam penelitian ini dapat dilihat pada Gambar 7.

Kontak antara ME stearin dan gas SO3 dimulai dari puncak reaktor dan

mengalir membentuk film tipis ke seluruh permukaan menuruni reaktor. Karakteristik reaktor harus dapat menghasilkan ketebalan film ME yang tepat dan konstan, sehingga kontak dengan gas SO3 terjadi merata di sepanjang tube.

sulfonasi. Apabila film yang terbentuk menebal pada beberapa tempat dan menipis di tempat lain, ME akan mengalir melalui lintasan tertentu di dalam dinding reaktor. Lapisan film yang menipis pada bagian reaktor mungkin akan mengering dan terbentuk kerak. Pembentukan kerak menyebabkan MESA yang tidak dapat dikeluarkan dan dapat pula menghambat aliran bahan baku. Hal ini menjadi penyebab kinerja reaktor kurang efisien.

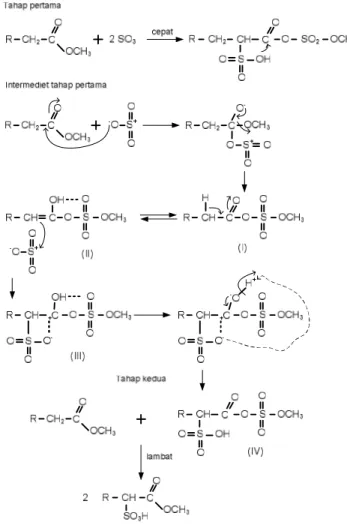

Mekanisme sintesis MES dari ME yang terdiri dari ester asam lemak jenuh melalui proses sulfonasi pada reaktor falling-film terjadi dalam beberapa tahap reaksi. Menurut Lewandowski dan Schwuger (2003), pada tahap pertama atom O pada gugus karbonil bersifat sangat elektromagnetik, menarik semua elektron ke arahnya sehingga atom C pada gugus karbonil menjadi kekurangan elektron. Atom O pada molekul SO3 juga bersifat sangat elektronegatif sehingga mudah

berikatan dengan C pada karbonil. Atom S yang kekurangan elektron dengan mudah berikatan dengan gugus -OCH3 pada ester sehingga membentuk senyawa alfa keto enol berupa asam sulfat anhidrid (I). Senyawa berupa alfa keto enol dapat mengalami toutomerisasi sehingga senyawa anhidrid ini berada dalam keadaan setimbang dengan bentuk enolnya (II), dimana ikatan rangkapnya diserang oleh molekul SO3 kedua. Molekul SO3 terikat pada ikatan π di ikatan

SO3 sebelumnya (III). Senyawa yang terbentuk merupakan senyawa anhidrid

dengan dua gugus sulfonat yang terikat pada Cα dan pada gugus karboksil (IV). Pada tahap kedua yang berlangsung lebih lambat, senyawa sulfonat anhidrid ini mengalami penyusunan kembali membentuk ester sulfonat dan melepaskan satu molekul SO3 yang pada awalnya terikat pada gugus karboksil. SO3 yang

dilepaskan ini akan mensulfonasi molekul ME yang lain dan menghasilkan MESA. Agen pensulfonasi pada ME yang sebenarnya bukan molekul SO3 tapi

senyawa anhidrid sulfonat yang terbentuk. Mekanisme reaksi sulfonasi ini disajikan pada Gambar 8.

Gambar 8 Mekanisme reaksi sulfonasi ME menurut Lewandowski dan Schwuger (2003)

proses sulfonasi ME. Umpan ME yang mengandung asam lemak tidak jenuh menghasilkan produk berwarna hitam, karena terbentuknya senyawa polisulfonat yang memiliki ikatan rangkap terkonjugasi.

Gambar 9 Methyl ester sulfonic acid (MESA) stearin

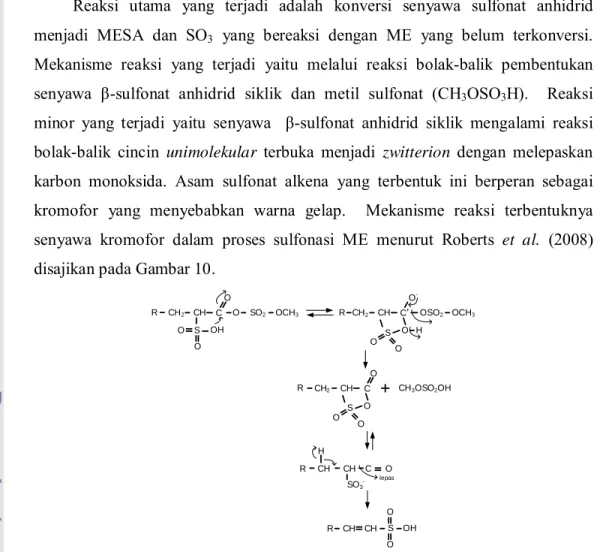

Reaksi utama yang terjadi adalah konversi senyawa sulfonat anhidrid menjadi MESA dan SO3 yang bereaksi dengan ME yang belum terkonversi.

Mekanisme reaksi yang terjadi yaitu melalui reaksi bolak-balik pembentukan senyawa β-sulfonat anhidrid siklik dan metil sulfonat (CH3OSO3H). Reaksi

minor yang terjadi yaitu senyawa β-sulfonat anhidrid siklik mengalami reaksi bolak-balik cincin unimolekular terbuka menjadi zwitterion dengan melepaskan karbon monoksida. Asam sulfonat alkena yang terbentuk ini berperan sebagai kromofor yang menyebabkan warna gelap. Mekanisme reaksi terbentuknya senyawa kromofor dalam proses sulfonasi ME menurut Roberts et al. (2008) disajikan pada Gambar 10.

R C O OCH3 CH O SO2 S O O OH R C+ OCH 3 CH OSO2 S O O O -O H CH2 CH C S O O O O CH3OSO2OH C O CH SO3 -R CH2 CH2 CH R H R CH CH S OH O O lepas

Produk MESA yang diperoleh dari proses sulfonasi kemudian dianalisis sifat fisikokimianya untuk mengetahui pengaruh suhu input terhadap tingkat keberhasilan proses sulfonasi dan juga untuk mengetahui lama proses sulfonasi agar dihasilkan produk yang stabil. Parameter uji yang dilakukan meliputi derajat keasaman (pH), bilangan asam, bilangan iod, viskositas, densitas, kadar bahan aktif dan tegangan permukaan.

4.3 Sifat Fisikokimia MESA 4.3.1 Viskositas

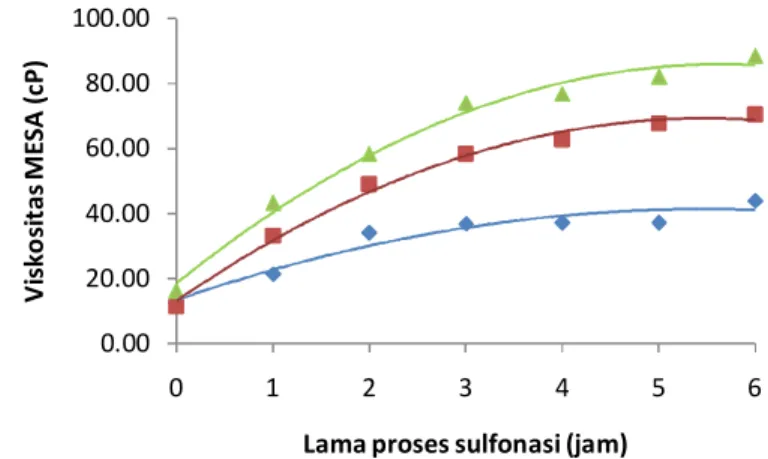

Proses sulfonasi ME stearin menghasilkan produk berupa MESA berwarna hitam gelap dengan kekentalan yang lebih tinggi dibandingkan dengan kekentalan ME stearin yang digunakan sebagai bahan bakunya. Bertambahnya tingkat kekentalan dapat digunakan sebagai salah satu indikator bahwa selama proses sulfonasi telah terjadi konversi ME menjadi MESA.

Kekentalan suatu cairan atau viskositas merupakan sifat fluida yang dipengaruhi oleh ukuran molekul dan gaya antarmolekul. Terikatnya gugus sulfonat pada ME menjadikan MESA cenderung memiliki ukuran molekul yang lebih besar sehingga memiliki viskositas yang lebih tinggi dibandingkan bahan bakunya (ME). Analisis viskositas MESA yang diperoleh menunjukkan variasi rata-rata 12,35 cP sampai dengan 88,44 cP. Data hasil analisis viskositas MESA pada kondisi proses yang diujikan disajikan pada Lampiran 3A.

Hasil analisis ragam (α=0,05) menunjukkan bahwa faktor suhu input, lama proses sulfonasi dan interaksi antara keduanya berpengaruh nyata terhadap rata-rata viskositas MESA. Hasil analisis ragam viskositas MESA selengkapnya disajikan pada Lampiran 3B.

Hasil uji lanjut BNT (α=0,05) menunjukkan rata-rata viskositas MESA suhu input 80 oC dengan lama proses sulfonasi 0 dan 1 jam tidak berbeda namun

berbeda nyata dengan yang lainnya. Rata-rata viskositas MESA lama proses sulfonasi 2 jam, 3 jam, 4 jam, 5 jam dan 6 jam tidak berbeda nyata.

Pada suhu input 90 oC, rata-rata viskositas MESA yang diperoleh dari

lama proses sulfonasi 2 jam, 1 jam dan 0 jam berbeda nyata dengan yang lainnya. Sedangkan viskositas pada lama proses sulfonasi 6 jam tidak berbeda nyata dengan lama proses sulfonasi 4 dan 5 jam.

Pada suhu input 100 oC, viskositas MESA yang diperoleh dari lama proses sulfonasi 2 jam, 1 jam dan 0 jam berbeda nyata dengan yang lainnya. Viskositas pada lama proses sulfonasi 3 jam, 4 jam dan 5 jam tidak berbeda nyata, sedangkan rata-rata viskositas MESA pada lama proses sulfonasi 6 jam tidak berbeda nyata dengan lama proses sulfonasi 5 jam. Gambar 11 memperlihatkan perubahan rata-rata viskositas MESA pada masing-masing suhu input akibat dari lama proses sulfonasi yang berbeda.

Gambar 11 Grafik hubungan antara lama proses sulfonasi pada berbagai suhu input dengan viskositas MESA

(Suhu input 80 °C(�); 90 °C(�) dan 100 ° C(�))

Gambar 11 menunjukkan pada masing-masing suhu input, rata-rata viskositas MESA meningkat dengan bertambahnya lama proses sulfonasi. Pada gambar tersebut juga terlihat dengan bertambahnya suhu input dari 80 ke 100 oC akan meningkatkan viskositas MESA. Viskositas MESA pada suhu input 100 oC lebih tinggi dibandingkan dengan viskositas MESA pada suhu input 80 dan 90 oC.

0.00 20.00 40.00 60.00 80.00 100.00 0 1 2 3 4 5 6 V is ko si ta s M ES A ( cP )

Hal ini diduga pada suhu input yang lebih tinggi, pembentukan lapisan film pada tube reaktor akan semakin tipis, yang menyebabkan kontak antara gas SO3

dengan bahan baku ME semakin optimal dan meningkatkan pembentukan MESA. Peningkatan viskositas MESA disebabkan oleh terikatnya gugus sulfonat pada rantai hidrokarbon ME. Dengan semakin banyaknya gugus SO3 terikat pada ME,

mengakibatkan peningkatan bobot molekul. Semakin besar bobot molekul, viskositas cairan akan menjadi lebih tinggi. Menurut Takeuchi (2008) viskositas tinggi disebabkan adanya gaya tarik menarik antar molekul yang besar dalam cairan, rantai molekul yang tidak teratur, serta suhu sehingga molekul menjadi lebih sulit bergerak.

4.3.2 Densitas

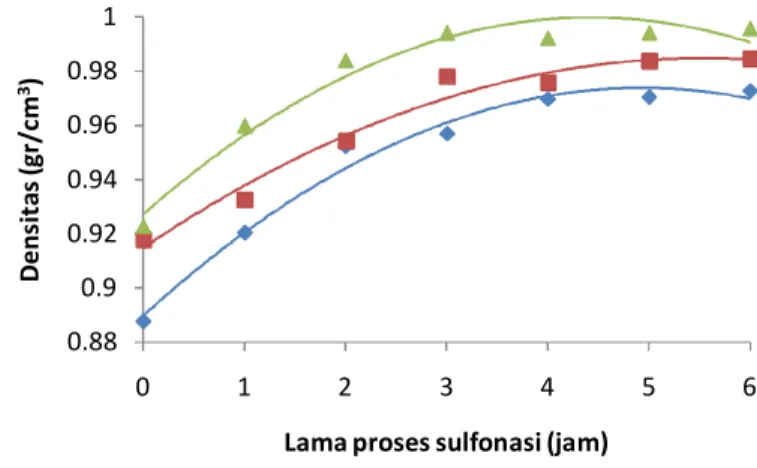

Densitas termasuk salah satu sifat dasar fluida, merupakan perbandingan berat dari suatu volume sampel pada suhu 25 °C dengan berat air pada volume dan suhu yang sama. Pengaruh suhu terhadap densitas suatu zat cair tidak dapat diabaikan karena dengan peningkatan suhu, cairan akan meregang mengikuti perubahan suhu. Densitas umumnya dikaitkan dengan viskositas dimana cairan yang lebih padat akan mempunyai viskositas yang lebih tinggi. Hasil analisis densitas MESA pada berbagai kondisi proses menunjukkan variasi rata-rata antara 0,8877 g/cm3 sampai dengan 0,9957 g/cm3. Data hasil analisis densitas MESA pada kondisi proses yang diujikan disajikan pada Lampiran 4A.

Hasil analisis ragam (α=0,05) menunjukkan bahwa faktor suhu input dan lama proses sulfonasi berpengaruh nyata terhadap rata-rata densitas MESA, sedangkan interaksi antara keduanya tidak berpengaruh nyata terhadap densitas MESA. Hasil analisis ragam densitas MESA selengkapnya disajikan pada Lampiran 4B.

Hasil uji lanjut BNT (α=0,05) pada Lampiran 4C menunjukkan rata-rata densitas MESA pada suhu input 90 oC tidak berbeda nyata dengan densitas suhu

sulfonasi 2 jam, 0 jam dan 1 jam berbeda nyata dengan yang lainnya. Gambar 12 memperlihatkan perubahan rata-rata densitas MESA pada masing-masing suhu input akibat dari lama proses sulfonasi yang berbeda.

Gambar 12 Grafik hubungan antara lama proses sulfonasi pada berbagai suhu input dengan densitas MESA

(Suhu input 80 °C(�); 90 °C(�) dan 100 ° C(�))

Rata-rata densitas MESA meningkat dengan bertambahnya suhu input dan lama proses sulfonasi. Peningkatan densitas terjadi karena semakin banyaknya gugus SO3 yang terikat pada ME, sehingga meningkatkan pembentukan MESA.

Menurut MacArthur et al. (2008), mekanisme reaksi bertahap pembentukan MESA pada reaktor sulfonasi akan mempengaruhi penambahan gugus SO3H

-yang terbentuk, sehingga menambah berat molekul senyawa dan meningkatkan densitas. Rata-rata densitas MESA berkorelasi positif dengan viskositas MESA. MESA dengan densitas tinggi akan memiliki viskositas yang tinggi pula.

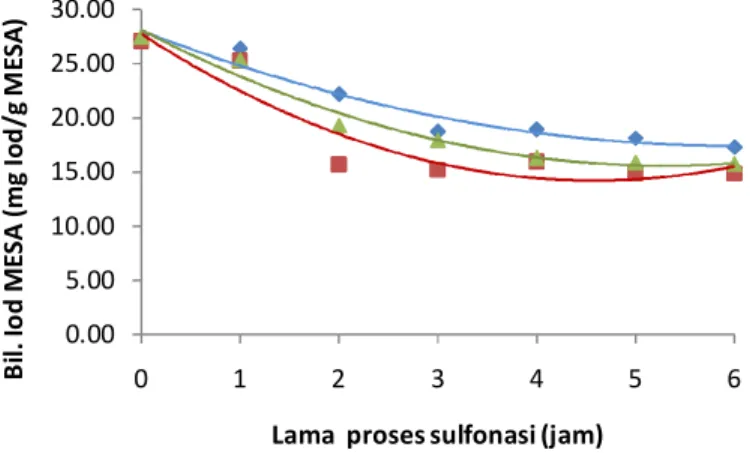

4.3.3 Bilangan Iod

Bilangan iod menunjukkan tingkat ketidakjenuhan atau jumlah ikatan rangkap pada suatu bahan. Adanya perubahan pada nilai bilangan iod menunjukkan adanya perubahan pada ikatan rangkap. Bilangan iod menunjukkan banyaknya garam iodin yang diserap oleh 100 gram bahan. Besarnya jumlah iod yang diserap menunjukkan banyaknya ikatan rangkap atau tidak jenuh (Ketaren 1986). Analisis bilangan iod MESA yang diperoleh bervariasi yaitu dengan nilai rata-rata 14,88 mg I/g MESA sampai dengan 27,47 mg I/g MESA. Data hasil

0.88 0.9 0.92 0.94 0.96 0.98 1 0 1 2 3 4 5 6 De n si ta s (g r/c m 3)

analisis bilangan iod MESA pada kondisi proses yang diuji disajikan pada Lampiran 5A.

Hasil analisis ragam (α=0,05) menunjukkan bahwa faktor suhu input dan interaksi antara suhu input dan lama proses sulfonasi tidak mempengaruhi bilangan iod MESA, sedangkan lama proses sulfonasi berpengaruh nyata terhadap bilangan iod MESA. Hasil analisis ragam bilangan iod MESA selengkapnya disajikan pada Lampiran 5B.

Hasil uji lanjut BNT (α=0,05) pada Lampiran 5C menunjukkan rata-rata bilangan iod MESA pada lama proses sulfonasi 0 jam tidak berbeda nyata dengan 1 jam, rata-rata bilangan iod pada lama proses sulfonasi 2 jam tidak berbeda dengan rata-rata bilangan iod MESA dengan lama proses sulfonasi 3 jam, 4 jam dan 5 jam dan bilangan iod MESA pada lama proses sulfonasi 6 jam tidak berbeda dengan 5 jam, 4 jam dan 3 jam. Gambar 13 memperlihatkan perubahan rata-rata bilangan iod MESA pada masing-masing suhu input akibat dari lama proses sulfonasi yang berbeda.

Gambar 13 Grafik hubungan antara lama proses sulfonasi pada berbagai suhu input dengan bilangan iod MESA

(Suhu input 80 °C(�); 90 °C(�) dan 100 ° C(�))

Nilai bilangan iod MESA cenderung menurun dengan bertambahnya lama proses sulfonasi dan bertambahnya suhu input. Penurunan bilangan iod diduga disebabkan oleh terikatnya SO3 pada ikatan rangkap yang terdapat pada struktur

ME. 0.00 5.00 10.00 15.00 20.00 25.00 30.00 0 1 2 3 4 5 6 B il. Io d M ES A ( m g Io d /g M ES A )

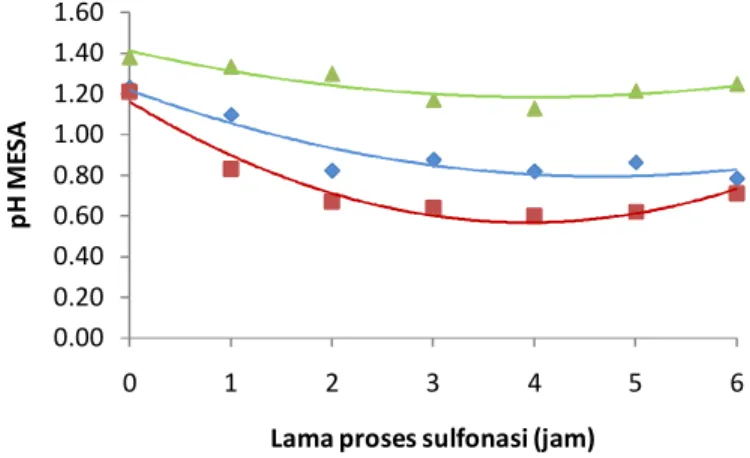

4.3.4 Derajat Keasaman (pH)

Derajat keasaman (pH) merupakan ukuran tingkat keasaman suatu larutan. Nilai pH dapat menentukan suatu larutan bersifat asam atau basa. Pada MESA, pH dapat menggambarkan keberadaan terikatnya gugus sulfonat yang bersifat asam kuat pada struktur ME selama berlangsungnya proses sulfonasi. Analisis pH MESA yang diperoleh bervariasi yaitu dengan nilai rata-rata pH 0,60 sampai dengan pH 1,38. Data nilai pH MESA pada kondisi proses yang diuji dapat dilihat pada Lampiran 6A.

Hasil analisis ragam (α=0,05) menunjukkan bahwa faktor suhu input, lama proses sulfonasi dan interaksi antara keduanya berpengaruh nyata terhadap pH MESA. Hasil analisis ragam pH MESA selengkapnya disajikan pada Lampiran 6B.

Hasil uji lanjut BNT (α=0,05) menunjukkan rata-rata pH MESA suhu input 90 oC sama dengan 100 oC, dan keduanya berbeda dengan pH MESA suhu input 80 oC. Rata-rata pH MESA lama sulfonasi 2 jam tidak berbeda dengan 3 jam, 5 jam dan 6 jam. Sedangkan rata-rata pH MESA lama sulfonasi 0 jam, 1 jam dan 4 jam berbeda nyata dengan yang lainnya.

Pada suhu input 80 oC, hasil uji lanjut BNT (α=0,05) menunjukkan

rata-rata pH MESA lama proses sulfonasi 0 jam berbeda nyata dengan yang lainnya. pH MESA lama proses sulfonasi 6 jam tidak berbeda nyata dengan 5 jam, dan keduanya juga tidak berbeda nyata dengan 1 jam dan 2 jam. Sedangkan pH MESA lama proses sulfonasi 3 jam tidak berbeda nyata dengan lama proses sulfonasi 4 jam dan 5 jam.

Pada suhu input 90 oC, hasil uji lanjut BNT (α=0,05) menunjukkan rata-rata pH MESA pada lama proses sulfonasi 0 jam tidak berbeda nyata dengan lama proses sulfonasi 1 jam. Sedangkan rata-rata pH MESA pada lama proses sulfonasi 2 jam tidak berbeda dengan 3 jam. Pada suhu input 90 oC. Rata-rata pH MESA lama proses sulfonasi 4 sampai dengan 6 jam juga tidak berbeda nyata.

yang lainnya. Hasil uji BNT (α=0,05) pH MESA disajikan pada Lampiran 6C. Gambar 14 memperlihatkan perubahan pH MESA pada masing-masing suhu input akibat dari lama proses sulfonasi yang berbeda.

Gambar 14 Grafik hubungan antara lama proses sulfonasi pada berbagai suhu input dengan pH MESA

(Suhu input 80 °C(�); 90 °C(�) dan 100 ° C(�))

Gambar 14 menunjukkan pada masing-masing suhu input, rata-rata pH MESA menurun dengan bertambahnya lama proses sulfonasi. Suhu input yang semakin tinggi cenderung menurunkan rata-rata pH pada MESA disebabkan oleh reaksi sulfonasi yang terjadi antara ME dan SO3 yang berikatan asam. Nilai pH

MESA berkaitan dengan terikatnya SO3 sebagai reaktan pada proses sulfonasi

yang bersifat asam kuat, sehingga produk MESA yang dihasilkan bersifat asam. Pada peningkatan suhu input dari 80 ke 90 oC, rata-rata pH MESA turun sebesar

25,6% dan pada peningkatan suhu input dari 80 ke 100 oC, rata-rata pH MESA turun sebesar 40,0%. Hal ini diduga dengan semakin tipis dan meratanya pembentukan film pada reaktor, kontak antara SO3 dengan ME menjadi semakin

lebih baik dan semakin banyak gugus SO3 yang terikat pada ME.

Nilai pH juga berkaitan dengan konsentrasi ion hidrogen sebagai bagian komponen keasaman dan konsentrasi ion hidroksil sebagai bagian komponen kebasaan. Pada kondisi pH netral maka konsentrasi kedua ion menjadi seimbang, namun jika konsentrasi ion hidrogen lebih besar dari ion hidroksil maka pH akan cenderung rendah (asam) (Rondinini et al. 2001). Pada proses sulfonasi, gugus sulfur pada SO3 akan berikatan langsung pada rantai karbon ME dan membentuk

asam metil ester sulfonat (MESA) yang mengandung gugus SO3H dan di dalam

0.00 0.20 0.40 0.60 0.80 1.00 1.20 1.40 1.60 0 1 2 3 4 5 6 p H M ES A

air akan terdisosiasi menjadi SO3- dan H+. Dengan semakin lamanya dilakukan

proses sulfonasi, akan semakin banyak gugus SO3H yang terikat pada molekul

ME dan akan menurunkan nilai pH. Terdapat korelasi negatif antara nilai pH MESA yang diperoleh dengan bilangan asam MESA. Ketika nilai pH menurun maka bilangan asam pada MESA akan semakin tinggi dan apabila nilai pH meningkat maka bilangan asam MESA akan terukur semakin rendah.

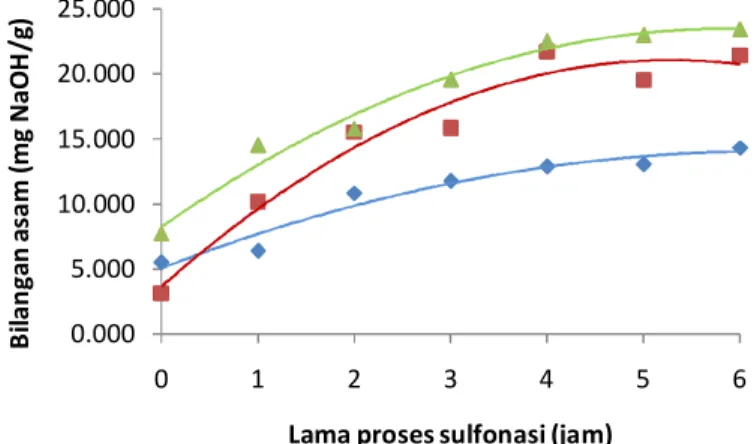

4.3.5 Bilangan Asam

Bilangan asam merupakan jumlah miligram KOH yang diperlukan untuk menetralisasi asam lemak bebas dalam satu gram bahan. Produk MESA bersifat asam karena selama proses sulfonasi, SO3 yang bersifat asam terikat pada rantai

karbon ME. Analisis bilangan asam MESA yang diperoleh bervariasi yaitu dengan nilai rata-rata 3,12 mg KOH/g sampai dengan 23,43 mg KOH/g. Data nilai bilangan asam MESA pada kondisi proses yang diuji disajikan pada Lampiran 7A.

Hasil analisis ragam (α=0,05) menunjukkan bahwa faktor suhu input, lama proses sulfonasi dan interaksi antara keduanya berpengaruh nyata terhadap bilangan asam MESA. Hasil analisis ragam bilangan asam MESA selengkapnya disajikan pada Lampiran 7B.

Hasil uji lanjut BNT (α=0,05) bilangan asam MESA suhu input 80, 90 dan 100 oC berbeda nyata satu sama lainnya. Rata-rata bilangan asam MESA lama sulfonasi 0 jam, 1 jam, 2 jam, 3 jam dan 6 jam berbeda nyata satu sama lain, sedangkan bilangan asam lama sulfonasi 4 jam tidak berbeda dengan 5 jam.

Hasil uji lanjut BNT (α=0,05) bilangan asam MESA suhu input 80 oC dengan lama proses sulfonasi 0 jam tidak berbeda dengan 1 jam. Rata-rata bilangan asam lama sulfonasi 6 jam tidak berbeda dengan 5 jam, 4 jam dan 3 jam.

Pada suhu input 90 oC, rata-rata bilangan asam yang diperoleh dari lama proses sulfonasi 0 jam dan 1 jam berbeda nyata dengan yang lainnya. Rata-rata bilangan asam lama sulfonasi 6 jam tidak berbeda nyata dengan bilangan asam lama sulfonasi 5 jam dan 4 jam.

1 jam tidak berbeda dengan 2 jam. Rata-rata bilangan asam lama proses sulfonasi 6 jam tidak berbeda nyata dengan 5 jam dan 4 jam. Hasil uji BNT (α=0,05) bilangan asam MESA disajikan pada Lampiran 7C. Gambar 15 memperlihatkan perubahan rata-rata bilangan asam MESA pada masing-masing suhu input akibat dari lama proses sulfonasi yang berbeda.

Gambar 15 Grafik hubungan antara lama proses sulfonasi pada berbagai suhu input dengan bilangan asam MESA

(Suhu input 80 °C(�); 90 °C(�) dan 100 ° C(�))

Suhu input yang semakin tinggi cenderung meningkatkan rata-rata bilangan asam MESA. Pada peningkatan suhu input dari 80 ke 90 oC, bilangan asam meningkat sebesar 43,4%, peningkatan suhu input dari 90 ke 100 oC menaikkan bilangan asam sebesar 18,0%, sehingga peningkatan suhu input dari 80 sampai dengan 100 oC dapat meningkatkan rata-rata bilangan asam sebesar

69,1%.

Peningkatan suhu input dari 80 ke 100 oC akan menyebabkan peningkatan

jumlah energi bagi molekul reaktan gas SO3 sehingga tumbukan antar molekul per

waktu lebih produktif. Oleh karena itu proses sulfonasi dengan pemanasan bahan ME berada pada kisaran suhu ini akan meningkatkan jumlah molekul SO3 yang

terikat di Cα, ikatan rangkap dan gugus karboksil pada rantai karbon ME. Jumlah SO3 terikat yang semakin banyak akan meningkatkan bilangan asam

MESA.

Hasil penelitian menunjukkan bilangan asam MESA berkorelasi negatif dengan nilai pH MESA. Kedua parameter ini berhubungan dengan terikatnya SO3

0.000 5.000 10.000 15.000 20.000 25.000 0 1 2 3 4 5 6 B ila n ga n a sa m (m g N aO H /g )

yang bersifat asam dalam struktur molekul produk yang tersulfonasi. Meningkatnya bilangan asam akan ditandai dengan meningkatnya jumlah SO3

yang terikat pada molekul ME dan ditunjukkan dengan nilai pH yang rendah. Demikian pula ketika jumlah SO3 yang terikat pada ME ini berkurang, maka nilai

pH menjadi tinggi.

4.3.6 Kadar Bahan Aktif

Bahan aktif dapat menunjukkan jumlah surfaktan anionik pada MESA yang dihasilkan. Terdapat sejumlah metode yang dikembangkan untuk pengukuran bahan aktif surfaktan, salah satunya adalah metode visual melalui teknik titrasi menggunakan surfaktan kationik sebagai penitran, yang dikenal dengan teknik titrasi dua fasa (Schmitt 2001).

Menurut Battaglini et al. (1986), penentuan tiga jenis gugus sulfonat aktif pada surfaktan anionik berbahan baku metil tallow dapat dilakukan dengan beberapa cara yaitu : (1) titrasi kationik dua fasa menggunakan indikator phenol red. Titrasi ini menentukan gugus fungsi sulfonat dan karboksilat; (2) titrasi kationik dua fasa menggunakan indikator methylene blue, yang mentitrasi hanya gugus sulfonatnya; (3) penentuan bilangan asam; (4) Minyak bebas yang terekstrak pada petroleum eter.

Metode titrasi dua fasa menggunakan surfaktan kationik N-cetyl pyridinium chloride sebagai penitran. Semua titrasi surfaktan berdasarkan

pada reaksi antagonis dimana surfaktan ionik bereaksi dengan surfaktan yang memiliki muatan yang berlawanan untuk membentuk garam yang tidak larut air (pasangan ion) (Matesic-Puac et al. 2005) Garam yang terbentuk diekstrak menuju lapisan kloroform sehingga membentuk warna biru pada lapisan

kloroform. Campuran kemudian dititrasi menggunakan N-cetyl pyridinium chloride. Pada permulaan, warna biru tua berada pada lapisan

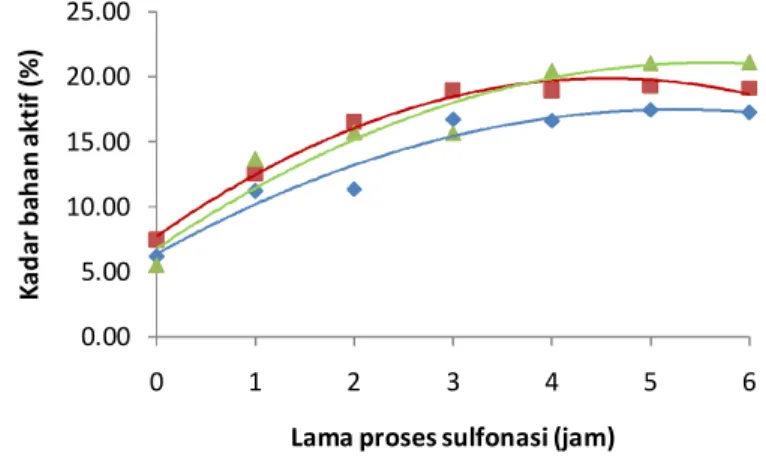

21,08 %. Data hasil analisis kadar bahan aktif MESA pada kondisi proses yang diujikan disajikan pada Lampiran 8A.

Hasil analisis ragam (α=0,05) menunjukkan bahwa faktor suhu input dan lama proses sulfonasi berpengaruh nyata terhadap rata-rata kadar bahan aktif MESA, sedangkan interaksi antara keduanya tidak berpengaruh nyata. Hasil analisis ragam kadar bahan aktif MESA selengkapnya disajikan pada Lampiran 8B.

Hasil uji lanjut BNT (α=0,05) menunjukkan rata-rata kadar bahan aktif MESA suhu input 90 oC tidak berbeda nyata dengan kadar bahan aktif suhu input 100 oC. Sedangkan kadar bahan aktif MESA suhu input 80 oC berbeda nyata dengan kadar bahan aktif suhu input 90 dan 100 oC.

Hasil uji lanjut BNT (α=0,05) menunjukkan rata-rata kadar bahan aktif MESA lama proses sulfonasi 0 jam, 1 jam, 2 jam dan 3 jam berbeda nyata dengan yang lainnya. Sedangkan rata-rata kadar bahan aktif MESA lama proses 4 jam sampai dengan 6 jam tidak berbeda nyata. Hasil uji BNT (α=0,05) kadar bahan aktif MESA disajikan pada Lampiran 8C. Gambar 16 memperlihatkan perubahan rata-rata kadar bahan aktif MESA pada masing-masing suhu input akibat dari lama proses sulfonasi yang berbeda.

Gambar 16 Grafik hubungan antara lama proses sulfonasi pada berbagai suhu input dengan kadar bahan aktif MESA

(Suhu input 80 °C(�); 90 °C(�) dan 100 ° C(�))

Kadar bahan aktif MESA rata-rata meningkat dengan bertambahnya suhu input dan lama proses sulfonasi. Peningkatan suhu input dari 80 ke 90 oC

meningkatkan rata-rata kadar bahan aktif sebesar 16,7%. Hal ini diduga karena 0.00 5.00 10.00 15.00 20.00 25.00 0 1 2 3 4 5 6 K a d ar b ah a n a kt if ( % )

pada suhu input bahan yang semakin tinggi maka akan semakin banyak gugus SO3 yang terikat pada struktur ME. Menurut Moretti et al. (2001) total bahan

aktif pada MES pasta berkisar antara 30-60%, untuk mencapainya diperlukan perbaikan proses diantaranya kontrol yang akurat terhadap rasio mol metil ester terhadap gas SO3, konsentrasi gas SO3, kualitas bahan baku dan kondisi reaktor.

Rendahnya kadar bahan aktif yang diperoleh pada penelitian ini apabila dibandingkan dengan Moretti et al. (2001), diduga disebabkan tidak dilakukannya proses aging yang dapat menyempurnakan konversi senyawa sulfonat anhidrid menjadi MESA.

Pada awal proses sulfonasi, gas SO3 diserap oleh ME secara cepat

membentuk produk intermediet berupa senyawa sulfonat anhidrid RCH2COO(SO3)R. Senyawa sulfonat anhidrid ini mengikat SO3 pada gugus

oksigen karbonilnya, bersifat tidak stabil dan berperan dalam pengaktifan gugus Cα. Senyawa sulfonat anhidrid bereaksi kembali mengikat SO3 pada gugus Cα,

sehingga terdapat dua gugus SO3 pada satu senyawa. Senyawa sulfonat anhidrid

RCH(SO3H)COOSO3R yang memiliki dua gugus SO3 ini, kemudian mengalami

rearrangement, kehilangan satu gugus SO3 pada oksigen karbonilnya dan

membentuk MESA RCH(SO3H)COOR. SO3 yang lepas pada saat rearrangement

akan mengkonversi senyawa sulfonat anhidrid RCH2COOSO3R menjadi

RCH(SO3H)COOSO3R yang kemudian akan dikonversi menjadi MESA.

Sehingga selain MESA, produk lain yang diperoleh dari proses sulfonasi adalah senyawa intermediet berupa senyawa sulfonat anhidrid yang masih dapat dikonversi menjadi MESA. Proses konversi senyawa intermediet menjadi MESA ini terjadi pada tahap aging. Pada tahap ini, senyawa sulfonat anhidrid RCH(SO3H)COOSO3R akan bereaksi dengan ME yang tersisa dan menghasilkan

Gambar 17 Interpretasi stokiometri proses sulfonasi ME (Roberts et al. 2008)

4.3.7 Tegangan Permukaan

Tegangan permukaan dirumuskan sebagai energi yang dibutuhkan untuk memperbesar permukaan suatu cairan sebesar 1 cm2. Tegangan permukaan disebabkan oleh adanya gaya tarik-menarik dari molekul cairan. Tegangan permukaan dapat diukur menggunakan Tensiometer du Nouy dan dinyatakan dalam dyne/cm atau mN/m.

Tegangan permukaan merupakan fenomena akibat adanya ketidakseimbangan antara gaya-gaya yang dialami oleh molekul-molekul yang berada di permukaan antara molekul-molekul cairan dengan udara akibat gaya tarik menarik antara molekul-molekul cairan lebih besar dibanding pada gas. Resultan gaya yang terjadi pada molekul-molekul di permukaan cenderung menggerakkan molekul-molekul tersebut menuju pusat cairan sehingga menyebabkan cairan berperilaku membentuk lapisan tipis yang menyelimuti seperti kulit (Rosen 2004).

Besarnya kadar bahan aktif pada surfaktan MESA akan diiringi dengan peningkatan kemampuan surfaktan MESA untuk menurunkan tegangan permukaan. Pada penelitian ini pengujian tegangan permukaan dilakukan menggunakan pelarut air dengan beberapa konsentrasi surfaktan yang dilarutkan di dalamnya, kemudian ditentukan konsentrasi minimum dimana surfaktan mampu menurunkan tegangan permukaan optimum. Konsentrasi surfaktan yang diujikan terdiri atas 0,1%, 0,3%, 0,5%, 0,7% dan 1,0%.

penambahan surfaktan. Data hasil analisis tegangan permukaan air dengan beberapa konsentrasi surfaktan MESA pada masing-masing perlakuan disajikan pada Lampiran 9A.

Hasil analisis ragam (α=0,05) menunjukkan bahwa faktor suhu input, konsentrasi MESA dan lama proses sulfonasi berpengaruh nyata terhadap rata-rata tegangan permukaan air. Interaksi antara faktor suhu dan konsentrasi MESA serta interaksi antara faktor suhu dan lama proses sulfonasi juga berbeda nyata. Sedangkan interaksi antara faktor konsentrasi MESA dan lama proses sulfonasi serta interaksi antara faktor suhu, konsentrasi dan lama proses tidak berbeda nyata. Hasil analisis ragam tegangan permukaan air selengkapnya disajikan pada Lampiran 9B.

Hasil uji lanjut BNT (α=0,05) menunjukkan rata-rata tegangan permukaan air yang telah ditambahkan MESA suhu input 90 oC tidak berbeda nyata dengan suhu 100 oC. Namun keduanya berbeda nyata dengan suhu input 80 oC. Rata-rata tegangan permukaan lama sulfonasi 0 jam berbeda nyata dengan lama sulfonasi lainnya, sedangkan tegangan permukaan lama sulfonasi 6 jam tidak berbeda nyata dengan 5 jam, 4 jam, 3 jam dan 2 jam. Penambahan MESA ke dalam larutan sebesar 0,1% dan 0,3% menyebabkan rata-rata tegangan permukaan yang berbeda dengan konsentrasi lainnya. Rata-rata tegangan permukaan dari konsentrasi surfaktan 0,7% tidak berbeda nyata dengan 0,5% dan 1,0%, namun konsentrasi 0,5% berbeda nyata dengan 1,0%.

Hasil uji lanjut BNT (α=0,05) tegangan permukaan setiap suhu input akibat perbedaan konsentrasi MESA disajikan pada Tabel 6. Gambar 18 memperlihatkan perbedaan tegangan permukaan yang telah ditambahkan MESA pada masing-masing suhu input dan lama sulfonasi akibat perbedaan konsentrasi MESA.

Tabel 6 Hasil uji lanjut BNT (α=0,05) tegangan permukaan akibat dari perbedaan suhu input dan konsentrasi MESA

Suhu (oC) Konsentrasi MESA (%) Tegangan permukaan (dyne/cm) Kelompok BNT (α=0,05) 80 0.1 40.64 a 80 0.3 38.98 b 80 0.5 37.38 c 80 0.7 37.32 c 80 1 36.75 cd 90 0.1 40.87 a 90 0.3 36.30 de 90 0.5 35.42 ef 90 0.7 34.81 fg 90 1 34.59 fg 100 0.1 39.97 a 100 0.3 36.48 cd 100 0.5 35.13 f 100 0.7 34.82 fg 100 1 34.05 g

Keterangan : Kelompok dengan huruf yang sama menunjukkan hasil yang tidak berbeda nyata. Sedangkan kelompok BNT dengan huruf yang berbeda menunjukkan hasil yang berbeda.

Rata-rata tegangan permukaan paling rendah diperoleh dari kombinasi perlakuan 100 oC dan konsentrasi MESA 1,0%. Nilai ini tidak berbeda nyata dengan kombinasi perlakuan suhu 100 oC dan konsentrasi MESA 0,7%, serta kombinasi perlakuan suhu 90 oC dan konsentrasi MESA 0,7% dan 1,0%.

Pada Tabel 6 dapat dilihat pada suhu input 80 dan 90 oC rata-rata tegangan permukaan pada konsentrasi MESA 0,5% tidak berbeda nyata dengan konsentrasi MESA 0,7% dan 1,0%. Pada suhu input 100 oC, tegangan permukaan pada konsentrasi MESA 1,0% berbeda dengan konsentrasi MESA 0,5%, namun demikian kedua perlakuan ini tidak berbeda dengan rata-rata tegangan permukaan pada konsentrasi MESA 0,7%.

Gambar 18 memperlihatkan rata-rata tegangan permukaan menurun dengan bertambahnya konsentrasi MESA dalam larutan. Pada ketiga suhu input yaitu 80, 90 dan 100 oC, penurunan tegangan permukaan paling tajam terjadi

MESA suhu input 80 oC dalam menurunkan tegangan permukaan air paling rendah dibandingkan dengan suhu 90 dan 100 oC.

Gambar 18 Grafik hubungan antara lama proses sulfonasi dan konsentrasi MESA dalam larutan dengan tegangan permukaan air

(Konsentrasi 0,1%(�);0,3%(�); 0,5%(�); 0,7% (�) dan 1,0% (�))

Gambar 18 memperlihatkan perubahan tegangan permukaan pada masing-masing suhu input akibat perbedaan lama proses sulfonasi. Gambar tersebut menunjukkan pada masing-masing suhu input, rata-rata tegangan permukaan yang menurun dengan bertambahnya lama proses sulfonasi. Hal tersebut diduga karena

30.00 32.00 34.00 36.00 38.00 40.00 42.00 44.00 0 1 2 3 4 5 6 T e g a n g a n p e rm u k a a n (d yn e /c m 2)

Lama proses sulfonasi (jam)

30.00 32.00 34.00 36.00 38.00 40.00 42.00 44.00 0 1 2 3 4 5 6 T e ga n g a n p e rm u k a a n (d yn e /c m 2)

Lama proses sulfonasi (jam)

30.00 32.00 34.00 36.00 38.00 40.00 42.00 44.00 0 1 2 3 4 5 6 T e g a n ga n p e rm u ka a n (d yn e /c m 2)

Lama proses sulfonasi (jam)

(a) Suhu input 80 oC

(b) Suhu input 90 oC

dengan bertambah lamanya proses sulfonasi dilakukan, gas SO3 yang berada pada

reaktor akan semakin banyak dan jenuh sehingga peluang SO3 untuk terikat pada

struktur ME akan semakin besar. Dengan semakin banyak SO3 pada MESA yang

dihasilkan, kemampuan MESA tersebut dalam menurunkan tegangan permukaan semakin besar.

4.4 Penentuan kondisi terbaik

Penentuan suhu input terbaik dilakukan dengan Teknik Perbandingan Indeks Kinerja (Comparative Performance Index, CPI) dari sifat fisikokimia MESA. Sifat fisikokimia terdiri atas viskositas, densitas, bilangan iod, pH, bilangan asam, kadar bahan aktif dan tegangan permukaan. Berdasarkan wawancara dengan ahli, parameter kadar bahan aktif MESA memiliki bobot kepentingan kriteria tertinggi yaitu 25%, karena kinerja MESA yang dihasilkan ditentukan dari banyaknya gugus sulfonat pada produk dan terdeteksi melalui kadar bahan aktif. Berdasarkan tingkat kepentingannya dibandingan dengan sifat fisikokimia yang lain, tegangan permukaan dan bilangan asam memperoleh nilai bobot yang sama yaitu 20%, pH dan viskositas mempunyai nilai bobot 10% sedangkan bobot kepentingan untuk bilangan iod dan densitas yaitu 7,5%. Matriks awal dan hasil transformasi penilaian alternatif pemilihan suhu input terbaik dari sifat fisikokimia MESA dapat dilihat pada Lampiran 10. Nilai indeks gabungan kriteria dari masing-masing alternatif suhu input disajikan pada Gambar 19.

Gambar 19 Nilai indeks gabungan kriteria dari masing-masing suhu input (Suhu input 80 °C(�); 90 °C(�) dan 100 ° C(�))

0.0 50.0 100.0 150.0 200.0 250.0 300.0 350.0 400.0 0 1 2 3 4 5 6 N ila i i n d e ks g a b u n ga n

Pada Gambar 19 dapat dilihat bahwa suhu input 100 oC dengan lama

proses sulfonasi 6 jam adalah perlakuan terbaik untuk proses sulfonasi ME menjadi MESA. Perlakuan ini memiliki nilai indeks gabungan tertinggi yaitu 372,5 dibandingan dengan perlakuan lainnya. Matriks hasil transformasi melalui Teknik Perbandingan Indeks Kinerja dari sifat fisikokimia MESA tiap sampel suhu input 100 oC menunjukkan kadar bahan aktif, tegangan permukaan, bilangan

asam, pH, viskositas, densitas dan bilangan iod yang sama atau lebih baik dibandingkan suhu lainnya. MESA yang diperoleh dari suhu input 100 oC kemudian dinetralkan menggunakan NaOH 50% sampai pH MES yang diperoleh berkisar antara 6-8. MES ini kemudian dilakukan analisis kadar bahan aktif dan tegangan permukaan.

Lama proses sulfonasi untuk mencapai kondisi tunak ditentukan dengan membandingkan waktu yang diperlukan pada parameter uji kadar bahan aktif dan tegangan permukaan sampai nilainya tidak berubah. Pada penelitian ini waktu yang diperlukan untuk mencapai nilai stabil tidak seragam pada setiap perlakuan suhu input dan pada sifat fisikokimia yang diiujikan.

Pada perlakuan suhu input 100 oC, nilai pH cenderung tidak berubah pada

lama proses sulfonasi 2 jam sampai dengan 6 jam. Rata-rata bilangan asam MESA tidak berubah pada lama proses sulfonasi 4 jam sampai dengan 6 jam. Rata-rata viskositas MESA tidak berubah pada lama proses sulfonasi 5 jam dan 6 jam, namun rata-rata viskositas MESA pada lama proses sulfonasi 5 jam tidak berbeda dengan viskositas MESA lama proses sulfonasi 3 jam dan 4 jam. Rata-rata tegangan permukaan cenderung tidak berubah pada lama proses sulfonasi 2 jam sampai dengan 6 jam. Waktu paling lama untuk tidak berubah terdapat pada kadar bahan aktif, yang memerlukan lama proses sulfonasi selama 4 jam sampai nilainya tidak berubah sampai dengan 6 jam.

Kadar bahan aktif dan tegangan permukaan MES

bahan aktif MESA dan MES dengan lama sulfonasi yang sama adalah tidak signifikan. Gambar 20 memperlihatkan perubahan kadar bahan aktif MESA dan MES dengan suhu input 100 oC selama proses sulfonasi.

Gambar 20 Kadar bahan aktif MESA ( ) dan MES ( ) pada suhu input 100 oC

Pada Gambar 20 terlihat terdapat kenaikan rata-rata kadar bahan aktif MES dengan bertambahnya lama proses sulfonasi. Proses sulfonasi menghasilkan produk berupa MESA dan senyawa sulfonat anhidrid yang berpeluang untuk dikonversikan menjadi MESA dan menjadi MES setelah dilakukan proses netralisasi. Pada proses netralisasi derajat keasaman dikontrol berada disekitar pH 6-8 untuk mencegah terjadinya hidrolisis menjadi disalt RCH(COONa)SO3Na dan

sodium metil sulfat Me3OSO2Na. Senyawa disalt ini juga termasuk surfaktan

namun keberadaanya tidak diharapkan karena akan mengurangi kinerja MES. Disalt lebih sensitif terhadap air sadah.

Pada Gambar 20 juga dapat diamati kadar bahan aktif MES cenderung lebih tinggi dibandingkan dengan MESA, hal ini diduga berhubungan dengan kondisi asam pada MESA (dengan pH kurang dari 1). MESA terhidrolisis dan menurunkan kadar bahan aktif dibandingkan MES dengan pH sekitar 6-8.

Rendahnya kadar bahan aktif MES yang diperoleh pada penelitian ini dibandingkan dengan Moretti et al. (2001) diduga karena pada proses netralisasi tidak dilakukan proses reesterifikasi menggunakan metanol untuk mengkonversi senyawa sulfonat anhidrid RCH(SO3H)COOSO3R menjadi MESA sehingga jika

dinetralkan dengan NaOH akan diperoleh MES (Gambar 21). Proses 0 5 10 15 20 25 0 1 2 3 4 5 6 K a d ar b ah a n a kt if M ES ( % )

reesterifikasi ini akan mengurangi kandungan disalt pada produk akhir (Roberts et al. 2008).

Gambar 21 Reaksi reesterifikasi senyawa sulfonat anhidrida (1) dan netralisasi MESA menjadi MES (2) (Roberts et al. 2008)

Hasil analisis terhadap tegangan permukaan MES pada suhu input 100 oC

bervariasi antara 28,75 dyne/cm sampai dengan 41,78 dyne/cm. Data hasil analisis tegangan permukaan MES pada suhu input 100 oC disajikan pada Lampiran 12.

Gambar 22 Tegangan permukaan MESA ( ) dan MES ( ) pada konsentrasi surfaktan dalam larutan 0,5%

Pada konsentrasi surfaktan 0,5%, hasil analisis ragam (α=0,05) menunjukkan tegangan permukaan MESA dan MES pada suhu input 100 oC berbeda nyata. Terdapat penurunan rata-rata kadar bahan aktif pada MES dibandingkan dengan MESA pada lama proses sulfonasi yang sama. Hasil uji BNT (α=0,05) menunjukkan tegangan permukaan MES pada lama proses sulfonasi 0 jam, 1 jam dan 2 jam tidak berbeda nyata dengan tegangan permukaan

30 32 34 36 38 40 42 44 0 1 2 3 4 5 6 T eg an ga n p e rm u ka a n (d yn e/c m )

MESA pada lama proses yang sama. Sedangkan pada lama proses sulfonasi 3 jam, 4 jam, 5 jam dan 6 jam tegangan permukaan MES berbeda dengan tegangan permukaaan MESA. Menurunnya tegangan permukaan MES dengan bertambahnya lama proses sulfonasi berhubungan dengan meningkatnya kadar bahan aktif pada MES dengan bertambahnya lama proses sulfonasi. Gambar 22 menyajikan perubahan tegangan permukaan dengan penambahan MESA dan MES (suhu input 100 oC) sebesar 0,5%.