BAB 2

TINJAUAN PUSTAKA

2.1. Alumina

Bauksit banyak ditemukan di alam dalam bentuk material yang heterogen dengan kandungan utama aluminium hidroksida (Al(OH)3) dan campuran mineral seperti silica (SiO2), besi oksida (Fe2O3), Titanium (TiO2) serta mineral lainnya. Bauksit telah diaplikasikan untuk kepentingan komersil dalam industri semen, kimia, logam serta refraktori. Sebanyak 85% bauksit dirubah menjadi alumina (Al2O3) yang digunakan untuk memproduksi aluminium metal (Plunkert, 2000).

Marggraf pertama sekali mengisolasi ‘alumina’ dengan mengekstraski dari lapisan alam menggunakan asam sulfur pada tahun 1754 dan kata ‘alumina’ pertama sekali dikenalkan oleh Guyton de Morveau di tahun 1961 sedangkan manufaktur alumina dimulai pada 1860 di bagian selatan Prancis menggunakan proses Sainte-Claire Deville (Davis, 2010).

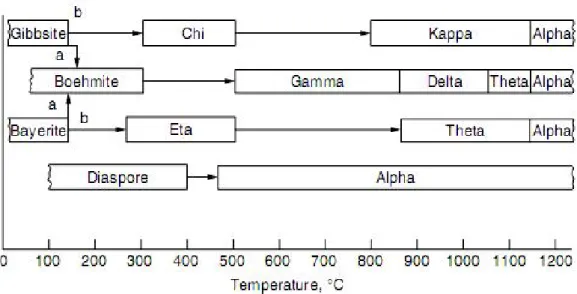

Gambar 2.1. Tahap transformasi kristal alumina (Yang, 2003)

Pada tahun 2000 dilaporkan 22 negara mampu memproduksi bauksit sendiri, dengan total 70% produksi dikuasai oleh Australia, Brazil dan Jamaika(Russel, 1999). Alcoa merupakan salah satu perusahaan pemurnian

alumina pada tahun 2000 telah menjual 1,6 juta meter ton per tahun (Alcoa, 2000).

Aluminium oksida (alumina) adalah senyawa kimia dari aluminium dan oksigen, dengan rumus kimia Al2O3. Secara alami, alumina terdiri dari mineral korondum, dan memiliki bentuk kristal seperti ditunjukkan pada Gambar 2.2,

Gambar 2.2. Kristal korondum alumina (Hudson, 2002)

Senyawa ini termasuk dalam kelompok material aplikasi karena memiliki sifat-sifat yang sangat mendukung pemanfaatannya dalam beragam peruntukan.Senyawa ini diketahui merupakan insulator listrik yang baik, sehingga digunakan secara luas sebagai bahan isolator suhu tinggi, karena memiliki kapasitas panas yang besar.Alumina juga dikenal sebagai senyawa berpori sehingga dimanfaatkan sebagai adsorben.

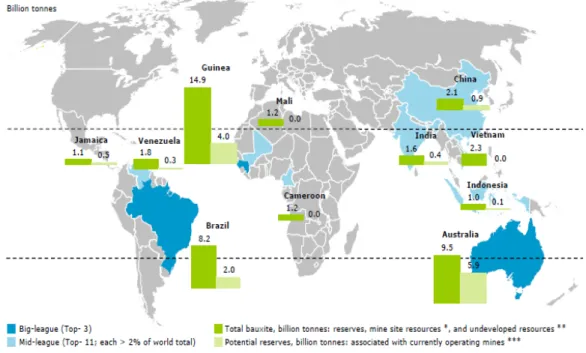

Berikut disampaikan peta penyebaran (Gambar 2.3.) alumina di dunia dengan cadangan dikuasai oleh 3 negara.

Gambar 2.3. Peta penyebaran produksi bauksit dunia(Anonimus,2011)

Dari peta penyebaran diketahui bahwa Guinea, Australia dan Brazil menjadi produsen alumina terbesar.Dalam perkembangannya, potensi pemanfaatan alumina sangat besar khususnya untuk memenuhi industri peleburan di negara Tiongkok. Kebutuhan akan alumina terus meningkat, dan diperkirakan pada tahun 2013 kebutuhan alumina di dunia mencapai 280 juta ton (U.S. Geological Survey, 2013).

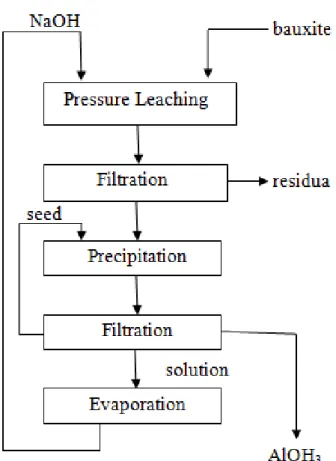

Sebagai mineral alam, selain aluminium, bauksit juga mengandung berbagai pengotor, misalnya oksida besi, silika, dan mineral lempung. Karena komposisi tersebut, untuk mendapatkan alumina murni, bauksit harus diolah, dan salah satu metode pengolahannya adalah proses Bayer yang terdiri dari beberapa tahap seperti ditunjukkan dalam Gambar 2.4,

Gambar 2.4. Proses Bayer

Alumina dapat dibagi berdasarkan ukuran partikelnya menjadi 2 jenis, yaitu: 1. Alumina sandy( γ – Al2O3)

Alumina sandy banyak ditemukan di Amerika, yang berbentuk serbuk yang diproduksi pada pembakaran yang lebih rendah dari alumina floury. Alumina

sandy yang terbentuk digunakan pada tungku peleburan karena sifat dari

alumina tersebut yang bergerak bebas dan tidak dipengaruhi oleh gaya dari luar.

2. Alumina floury (α – Al2O3)

Alumina floury banyak ditemukan di Eropa, dimana alumina jenis ini diperoleh melalui proses Bayer, selanjutnya diproses lagi untuk memperoleh aluminium cair. Proses yang digunakan adalah Hall – Heroult, prinsip yang dipakai melalui reduksi alumina. Reduksi dilakukan secara elektrolisa terhadap alumina yang dilarutkan dalam larutan elektrolit cair dan dialirkan arus listrik. Dengan mengalirkan arus listrik tersebut pada kedua elektroda (anoda dan katoda) maka akan terjadi proses elektrolisa, sehingga terbentuk endapan

aluminium cair pada katoda (Grojtheimand Welch, 1988). Di dalam industri refraktori produk utama yang digunakan adalah alumina yang dikalsinasi, alumina tabular yang diperoleh dari proses Bayer (Siobhan, 2014).

Alumina memiliki 2 tipe struktur, heksagonal dan oktahedral. Posisi heksagonal berada di sudut sel, sementara oktahedral berada di antara 2 lapisan vertikal, kation Al 2/3 dan anion oksigen pada 1/3 bagian. Masing - masing oksigen dibagi diantara 4 oktahedra. Struktur alumina pada kondisi cair menunjukkan ada 4 oksigen yang terikat dan masing masing oksigen hanya 3 aluminium. Struktur alumina dalam bentuk kristal berbeda dengan alumina yang sudah melebur (cair) (Davis, 2010).

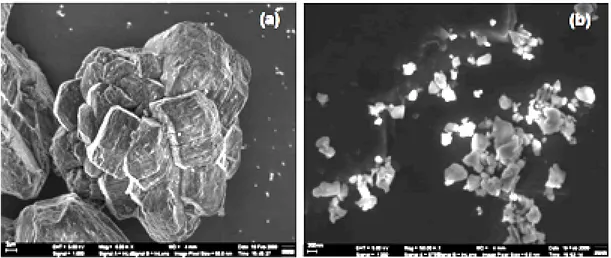

Dari penelitian yang dilakukan oleh Maciel, dkk (2007) diketahui hasil analisa SEM terhadap alumina (bahan baku) serta alumina yang dipanaskan sampai 700oC.

Gambar 2.5. Analisa SEM (a) alumina, (b) alumina pemanasan 700oC

Dari gambar di atas dapat dilihat perbedaan struktur alumina standar dengan alumina yang dipanaskan sampai 700oC.Alumina yang telah dipanaskan terlihat semakin besar luas permukaan dan struktur kristalnya lebih tak beraturan.

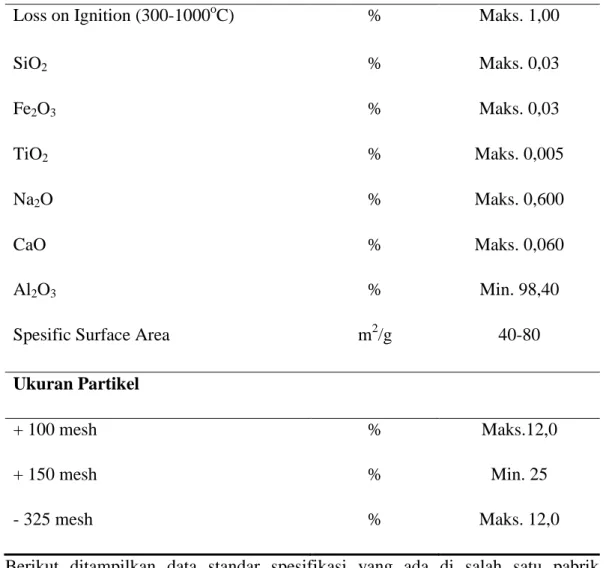

Berikut ditampilkan data standar spesifikasi yang ada di salah satu pabrik peleburan aluminium.

Tabel 2.1. Spesifikasi Alumina (PT Inalum, 2010)

2.2. Aluminium

Aluminium diambil dari mineral bauksit, nama bauksit diambil dari nama daerah Baux (atau Beaux) di Perancis. Aluminium adalah unsur logam yang paling berlimpah di kerak bumi( 8 % ) dan elemen terkaya ketiga setelah oksigen (47 %) dan silikon (28 %) (Wu dkk, 2001). Boleh dikatakan setiap negara mempunyai persediaan bahan yang mengandung aluminium, tetapi proses untuk mendapatkan aluminium logam dari kebanyakan bahan itu masih belum ekonomis. Logam aluminium pertama kali dibuat dalam bentuk murni oleh Oersted, pada tahun 1825, yang memanaskan ammonium klorida NH4Cl dengan amalgam kalium-raksa (K-Hg).

Loss on Ignition (300-1000oC) % Maks. 1,00

SiO2 % Maks. 0,03 Fe2O3 % Maks. 0,03 TiO2 % Maks. 0,005 Na2O % Maks. 0,600 CaO % Maks. 0,060 Al2O3 % Min. 98,40

Spesific Surface Area m2/g 40-80

Ukuran Partikel

+ 100 mesh % Maks.12,0

+ 150 mesh % Min. 25

Pada tahun 1854, Henri Sainte-Claire Deville membuat aluminium dari natrium-aluminium klorida dengan jalan memanaskan dengan logam natrium. Proses ini beroperasi selama 35 tahun dan logamnya dijual dengan harga $ 220 per kilogram. Pada tahun 1886 Charles Hall mulai memproduksi aluminium dengan skala besar seperti sekarang, yaitu melalui elektrolisis alumina didalam kriolit (Na3AlF6) lebur. Pada tahun itu pula, Paul Heroult mendapat hak paten dar Prancis untuk proses serupa dengan proses Hall. Hingga pada tahun 1893, produksi aluminium menurut cara Hall ini sudah sedemikian meningkat, sehingga harganya sudah jatuh menjadi $ 4,40 per kilogram. Industri ini berkembang dengan baik, berdasarkan suatu pasaran yang sehat dan berkembang atas dasar penelitian mengenai sifat-sifat aluminium dan cara-cara pemakaian yang ekonomis bagi bahan itu (Austin, 1990).

2.2.1. Sifat-sifat Aluminium

Dalam tiga dasawarsa terakhir ini aluminium telah menjadi salah satu logam industri yang paling luas penggunaannya di dunia.Aluminium banyak digunakan didalam semua sektor utama industri seperti angkutan, konstruksi, listrik, peti kemas dan kemasan, alat rumah tangga serta peralatan mekanis.

Penggunaan aluminium yang luas disebabkan aluminium memiliki sifat-sifat yang lebih baik dari logam lainnya seperti:

a. Ringan : memiliki bobot sekitar 1/3 dari bobot besi dan baja, atau tembaga dan karenanya banyak digunakan dalam industri transportasi seperti angkutan udara.

b. Kuat : terutama bila dipadu dengan logam lain. Digunakan untuk pembuatan produk yang memerlukan kekuatan tinggi seperti : pesawat terbang, kapal laut, bejana tekan, kendaraan dan lain-lain.

c. Mudah dibentuk dengan semua proses pengerjaan logam. Mudah dirakit karena dapat disambung dengan logam/material lainnya melalui pengelasan,

brazing, solder, adhesive bonding, sambungan mekanis, atau dengan teknik

d. Tahan korosi : sifatnya durabel sehingga baik dipakai untuk lingkungan yang dipengaruhi oleh unsur-unsur seperti air, udara, suhu dan unsur-unsur kimia lainnya, baik di ruang angkasa atau bahkan sampai ke dasar laut.

e. Konduktor listrik : setiap satu kilogram aluminium dapat menghantarkan arus listrik dua kali lebih besar jika dibandingkan dengan tembaga. Karena aluminium relatif tidak mahal dan ringan, maka aluminium sangat baik untuk kabel-kabel listrik overhead maupun bawah tanah.

f. Konduktor panas : sifat ini sangat baik untuk penggunaan pada mesin-mesin/alat-alat pemindah panas sehingga dapat memberikan penghematan energi.

g. Memantulkan sinar dan panas : Dapat dibuat sedemikian rupa sehingga memiliki kemampuan pantul yang tinggi yaitu sekitar 95% dibandingkan dengan kekuatan pantul sebuah cermin. Sifat pantul ini menjadikan aluminium sangat baik untuk peralatan penahan radiasi panas.

h. Non magnetik : dan karenanya sangat baik untuk penggunaan pada peralatan listrik/elektronik, pemancar radio/TV. dan lain-lain, dimana diperlukan faktor magnetisasi negatif.

i. Tak beracun : dan karenanya sangat baik untuk penggunaan pada industri makanan, minuman, dan obat-obatan, yaitu untuik peti kemas dan pembungkus.

j. Memiliki ketangguhan yang baik : dalam keadaan dingin dan tidak seperti logam lainnya yang menjadi getas bila didinginkan. Sifat ini sangat baik untuk penggunaan pada pemrosesan maupun transportasi LNG dimana suhu gas cair LNG ini dapat mencapai dibawah -150 oC.

k. Menarik : dan karena itu aluminium sering digunakan tanpa diberi proses pengerjaan akhir. Tampak permukaan aluminium sangat menarik dan karena itu cocok untuk perabot rumah (hiasan), bahan bangunan dan mobil. Disamping itu aluminium dapat diberi surface treatment, dapat dikilapkan, disikat atau dicat dengan berbagai warna, dan juga diberi proses anodisasi. Proses ini menghasilkan lapisan yang juga dapat melindungi logam dari goresan dan jenis abrasi lainnya.

l. Mampu diproses ulang-guna yaitu dengan mengolahnya kembali melalui proses peleburan dan selanjutnya dibentuk menjadi produk seperti yang diinginkan. Proses ulang-guna ini dapat menghemat energi, modal dan bahan baku yang berharga (Daryus, 2008).

2.3. Adsorpsi

Menurut Reynolds dan Paul (1995),adsorpsi adalah pengumpulan substansi pada permukaan adsorban berbentuk padatan, sedangkan absorpsi adalah perembesan dari pengumpulan substansi ke dalam padatan.Adsorpsi diklasifikasikan menjadi dua yaitu adsorpsi fisik dan kimia. Adsorpsi fisik terutama dikarenakan oleh gaya van der waals dan terjadi bolak balik (reversibel). Ketika gaya antar molekul dari interaksi antara solute (zat yang dilarutkan) dan adsorban lebih besar daripada gaya atraksi antara solute dan solvent.Solute akan diserap pada permukaan adsorban. Contoh dari adsorpsi fisik adalah adsorpsi oleh karbon aktif.Kinetika adsorpsi dapat dijelaskan sebagai tingkat perpindahan molekul dari larutan ke dalam pori-pori partikel, adsorban. Terdapat tiga mekanisme yang terjadi pada proses adsorpsi (Yuniarto, 1999) yaitu:

1. Molekul-molekul zat yang diserap dipindahkan dari bagian terbesar larutan ke permukaan luar dari adsorban. Fase ini disebut sebagai difusi film atau difusi eksternal.

2. Molekul-molekul zat yang diserap dipindahkan pada kedudukan adsorpsi pada permukaan adsorban ke bagian yang lebih dalam yaitu pada bagian pori. Fase ini disebut dengan difusi pori.

3. Molekul-molekul zat yang diadsorpsi menempel pada permukaan partikel.

Pemurnian gas melalui proses adsoprsi memainkan peranan utama dalam mengontrol polusi udara serta menjadi solusi atas pemurniaan air (Weber, 1995).

Faktor yang Mempengaruhi Adsorpsi Fisik

Menurut Cooney (1998), ada banyak faktor yang mempengaruhi adsorpsi secara fisik, yaitu:

1. Suhu

Pada umumnya, naiknya suhu menyebabkan berkurangnya kemampuan adsorpsi karena molekul dari adsorban mempunyai energi getaran lebih besar dan oleh karena itu, akan keluar dari permukaan. Semua aplikasi dari adsorpsi ini berada dibawah kondisi isoterm yaitu biasanya pada suhu ambien. Perlu diwaspadai bahwa kemampuan adsorpsi akan berkurang pada suhu yang tinggi. 2. Sifat pelarut

Pelarut mempunyai pengaruh penting karena akan berkompetisi dengan karbon aktif dalam atraksinya terhadap solute. Jada adsorpsi dari solute organik akan lebih rendah dari pada adsorpsi pada zat cair lain. Bagaimanapun akan banyak pelarut dalam air, oleh karena itu tidak perlu dikhawatirkan terlalu jauh pelarut dalam air.

3. Area permukaan karbon

Jumlah substansi yang karbon dapat serap, secara langsung terjadi pada area permukaan internal.Hal ini tidak sepenuhnya benar.Pada penyerapan molekul besar, banyak dari area permukaan internal yang kemungkinannya tidak dapat terjadi.

4. Struktur pori dari karbon

Struktur pori merupakan bagian penting dikarenakan diameter pori yang mempunyai range 10 sampai 100.000 A, kontrol ukuran molekul yang sesuai. 5. Sifat dari solute

Senyawa anorganik menunjukkan range luas dari adsorpsi. Di satu sisi, pemisahan kuat garam seperti sodium chloride dan potasium nitrat tidak semua diadsorpsi oleh karbon aktif. Di sisi yang lainsolute yang tidak dipisahkan dengan kuat seperti iodin dan merkuri klorida sangat bagus diadsorpsi. Faktor kunci terlihat apakah solute ada pada bentuk netral atau terion.

6. Pengenceran pH

Pengaruh pada pengenceran pH sangat penting ketika adsorpsi merupakan untuk zat yang dapat terion. Diketahui bahwa adsorpsi akan rendah pada bentuk terion. Pada umumnya tingkat adsorpsi akan meningkat apabila pH diturunkan.

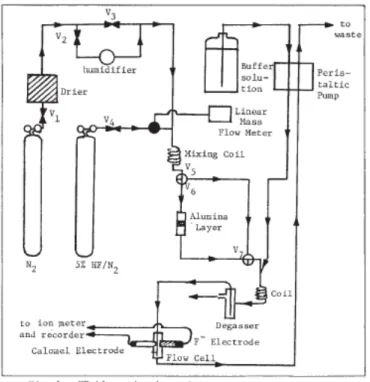

Gambar 2.6. Peralatan adsorpsi HF penelitian William D. Lamb, et.al

Peralatan adsoprsi HF yang dirancang oleh William D. Lamb secara umum masih diterapkan sampai saat ini, dimana proses pengambilan sampel masih menggunakan larutan buffer.

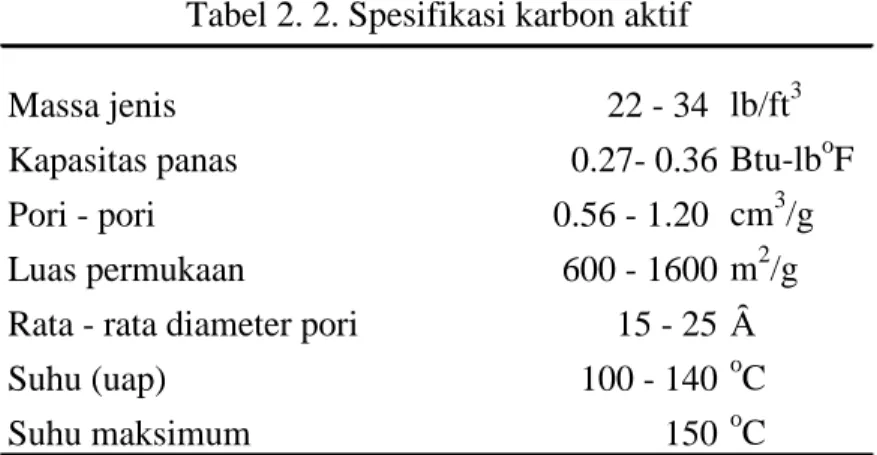

2.3.1. Adsorben 1. Karbon aktif

Merupakan arang yang diperoleh dari carbinisation kayu, coconul shells, peat, fruit pits. Sebagai activating agent digunakan zinc chlorida, magnesium chlorida, kalsium chlorida dan phosphoric acid. Digunakan untuk control polusi, solvent recovery, mengurangi bau dan gas purification. Berikut disampaikan tipical properties dari karbon aktif pada Tabel 2.2.,

2. Activated alumina

Activated alumina (hydrated aluminium oxide) berasal dari native aluminas

atau bauxite, berbentuk granular atau pellet dengan tipical properties sebagaimana Tabel 2.3. Umumnya digunakan untuk drying gas, adapun spesifikasi alumina aktif yang digunakan sebagai berikut:

3. Silica gel

Berasal dari netralisasi sodium silikat kemudian gel dicuci untuk menghilangkan garam garam yang terbentuk selama proses reaksi netralisasi dilanjutkan dengan proses pengeringan, pemanasan dan grading. Umumnya berbentuk granular tetapi ada juga yang berbentuk bead.

2.4. Elektrolisa

Proses utama dalam menghasilkan aluminium dikenal dengan istilah proses Hall-Heroult yang merupakan penemu proses elektrolisa pada tahun 1886 dengan

Massa jenis 22 - 34 lb/ft3

Kapasitas panas 0.27- 0.36 Btu-lboF

Pori - pori 0.56 - 1.20 cm3/g

Luas permukaan 600 - 1600 m2/g

Rata - rata diameter pori 15 - 25 Ȃ

Suhu (uap) 100 - 140 oC

Suhu maksimum 150 oC

Tabel 2. 2. Spesifikasi karbon aktif

Massa jenis

Butiran 38 - 42 lb/ft3

Butir kasar 54 - 58 lb/ft3

Kapasitas panas 0.21- 0.25 Btu-lboF

Pori - pori 0.29 - 0.37 cm3/g

Luas permukaan 210 - 360 m2/g

Rata - rata diameter pori 18 - 48 Ȃ

Suhu (uap) 200 - 250 oC

Suhu maksimum 500 oC

melarutkan alumina (Al2O3) ke dalam larutan elektrolit yang terdiri atas cairan kliorit (Na3AlF6) dan aluminium florida (AlF3). Menghasilkan aluminium dengan mendekomposisi elektrik diantara karbon dan elektroda aluminium pada temperatur 950oC menjadi aluminium dan oksigen. Karbon yang digunakan akan terus terkonsumsi dan bereaksi dengan oksigen membentuk karbon dioksida (CO2) (Entner, 2007).

Dalam 2 abad terakhir proses peleburan aluminium merupakan proses yang mahal dibandingkan peleburan emas dan menjadi logam yang diproduksi terbanyak kedua setelah besi. Menurut data Australian Bureau of Agricultural and

Resource Economics, produksi aluminium dunia pada tahun 2007 mencapai 37.85

juta ton dan permintaaan dunia meningkat (Jessen, 2008).

Tungku reduksi merupakan peralatan utama dalam memproduksi aluminium, dengan adanya beberapa anoda dan katoda.Di dalam tungku, alumina melebur dengan bantuan kliorit di antara anoda dan katoda. Saat massa jenis anoda dalam keadaan normal, reaksi berikut cukup mewakili secara umum seperti apa terjadinya elektrolisa (Kuenen, dkk, 2009).

2 Al2O3 + 3 C(s) --> 4 Al(l) + 3 CO2(g) (2.1)

dalam reaksi ini, CO2 dihasilkan, karena produksi gelembung cukup banyak di dalam kliorit, anoda belum bisa diganti sebelum gelembung (bubbles) dapat dihilangkan dari permukaan bawah anoda (Wang et al. 2014).

Dengan menggunakan arus listrik 180,000 Ampere pada proses elektrolisa dapat menghasilkan 1,350 Kg aluminium per hari dan membutuhkan 2,550 Kg alumina. Serbuk alumina ditambahkan dan terlarut di dalam larutan kliorit (Tayloret al. 1996).

Penggunaan material berupa anoda, alumina, AlF3, dan berbagai material lainnya dapat menghasilkan produk utama berupa aluminium dan produk samping serta gas buangan, hal ini dapat dilihat pada Gambar 2.7.

Gambar 2.7. Aliran material pada pot reduksi(Gusberti, dkk.,2012)

Temperatur bath (kliorit) selama pot beroperasi normal berada di antara 940oC sampai 970oC, bath tidak terkonsumsi tetapi beberapa hilang karena penguapan (Kola, 2009).Dari Gambar 2.7.dapat dilihat bagaimana emisi yang terbentuk dan terbuang ke udara, dalam hal ini gas CO2 dan HF menjadi gas emisi utama dalam proses peleburan aluminium. Gas HF khususnya dihasilkan akibat adanya AlF3 pada bath dan H2O dalam bentuk gas yang berada di dalam tungku reduksi (Haupin dan Kvande, 1993). Hal ini dapat dilihat dari reaksi yang terjadi:

2 AlF3(in bath) + 3 H2O(g) --> Al2O3 + 6 HF(g) (2.2) 3 NaAlF4 + 3 H2O(g) --> NaAlF6 + Al2O3 + 6 HF(g) (2.3)

2.4.1. Properti Larutan Elektrolit

Dalam proses elektrolisa larutan elektrolit memegang peranan yang sangat penting, berfungsi sebagai pelarut alumina yang dimasukkan. Berikut disampaikan beberapa parameter penting dalam larutan elektrolit.

2.4.1.1. Keasaman Bath

Keasaman bath dinyatakan dalam banyaknya kadar AlF3 yang terkandung di dalam bath. Biasanya keasaman bath sekitar 9 – 11%. Keasaman bath sangat berpengaruh terhadap terhadap temperatur bath, biasanya bila kadar keasaman rendah maka temperatur bath akan tinggi dan sebaliknya bila kadar keasaman tinggi maka temperatur bath akan rendah. Namun tidak selamanya keasaman berbanding terbalik dengan temperatur bath ada kalanya pada saat keasaman rendah temperatur juga rendah, hal ini tergantung pada kondisi pot terutama jumlah metal dan voltase pot.

2.4.1.2. Temperatur Liquidus

Temperatur liquidus merupakan temperatur dimana batas pertemuan yang tepat antara fasa cair, padat, ataupun campuran dari bath. Jika dilihat dari diagram fasa sistem NaF – AlF3, temperatur liquidus dipengaruhi oleh besarnya kadar keasaman. Ketika penambahan ataupun pengurangan AlF3 maka temperatur liquidus akan bergerak turun ataupun naik. Dalam Gambar 2.8.ditunjukkan diagram fasa NaF - AlF3.

Gambar 2. 8. Diagram fasa NaF-AlF3

Diagram di atas menjelaskan bagaimana hubungan antara konsentrasi NaF-AlF3 dengan temperatur. AlF3 sebagai adiktif akan mempengaruhi liquidus

temperature atau yang lebih dikenal dengan suhu dimana benda akan larut. Dalam

hal ini hendaknya selisih liquidus temperature dengan bath temperature harus dijaga di rentang 10oC.

2.4.1.3. Voltase Pot

Voltase pot diberikan oleh komponen-komponen dalam maupun luar dari sel elektrolisis, dimana secara keseluruhan besarnya voltase pot adalah 4,256 volt. Voltase bath merupakan bagian paling besar kontribusinya terhadap voltase pot, hal ini karena tahanan dan elektrokimia yang terjadi di dalam bath. Adapun komponen-komponen voltase pot adalah:

a. Voltase anoda

Besarnya voltase anoda diukur dari hubungan listrik diantara bagian-bagian yang berbeda dari anoda seperti karbon anoda, yoke besi, rod aluminium dan

b. Voltase bath

Voltase bath terbagi atas dua, yaitu voltase dekomposisi dan voltase operasi. Voltase dekomposisi merupakan voltase minimum yang diperlukan untuk membentuk aluminium dalam sel elektrolisa ideal yang besarnya adalah 1,6 volt. Sedangkan voltase operasi adalah voltase yang dipakai untuk mendukung proses elektrolisa yang besarnya 1,8 volt.

c. Voltase katoda

Voltase katoda ditetapkan dari jumlah lumpur (sludge) yang berada di atas permukaan katoda, kualitas dan umur blokkatoda. Besarnya voltase katoda sekitar 0,35 volt.

d. Voltase busbar

Merupakan voltase eksternal dimana terjadi voltase drop dalam sistem busbar. Besarnya voltase busbar sekitar 0,256 volt.

2.4.2. Siklus Operasi Tungku Reduksi

Secara umum siklus operasi pot reduksi dimulai dari rekonstruksi pot, baking atau pemanasan awal, start-up, operasi normal hingga cut-out.

2.4.2.1. Perakitan Katoda dan Rekonstruksi Pot

Katoda merupakan komponen penghantar arus negatif pada pot yang terdiri dari blok katoda yang merupakan karbon dan batang katoda berupa batang besi yang akan disambungkan dengan jalur arus (busbar). Rekonstruksi pot dilaksanakan pada pot yang telah mati dengan membongkar dan mengganti sebagian atau seluruh material dari pot.Rekonstruksi pot dapat dilakukan secara sebagian (partial reconstruction) maupun secara penuh (full reconstruction) tergantung dari keadaan pot operasi. Adapun tahap-tahap yang dilakukan adalah:

1) Proses pemeriksaan bahan yang akan dipergunakan

Setelah diterima, bahan diperiksa kualitas dan spesifikasinya. Adapun bahan-bahan yang diperiksa meliputi cathode block, cathode bar, pig iron,

ferro silica, ferro phosphor dan bahan aditif seperti flux dan serbuk

karbon.

Pembersihan katoda dilakukan untuk menghilangkan korosi yang ada pada bar katoda. Pembersihan dilakukan dengan menggunakan shoot blast

machine.

3) Settingcathode block dan cathode bar

Setting yang dilakukan pada heating frame bertujuan agar posisi cathode bar berada tepat ditengah cathode block.

4) Pemanasan

Pemanasan bertujuan untuk menghilangkan kadar air yang ada pada

cathode block dan cathode bar, selain itu pemanasan juga dilakukan untuk

menghindari thermal shock pada saat penuangan besi tuang. Pemanasan dilakukan dengan menggunakan gas LPG hingga mencapai temperatur 600 – 700 oC selama 5 jam.

5) Peleburan pig iron di dalam induction furnace

Sebelum dilakukan peleburan, pig iron terlebih dahulu dilakukan pemanasan yang bertujuan untuk menghilangkan kadar air. Untuk membentuk besi tuang, pig iron dilebur di dalam induction furnace bersama–sama dengan ferro silica, ferro sulfur, flux dan serbuk karbon. 6) Pouring atau penuangan besi tuang

Besi tuang dengan temperatur 1260-1340 0C yang diperoleh dari induction

furnace digunakan untuk menyambung/menyatukan blok katoda dengan

bar katoda. 7) Pendinginan

Setelah penuangan besi tuang, cathode assembly disimpan di tempat penyimpanan.Cathode assembly ditutup dengan heat cover yang dibuat secara khusus dari bahan Kao wool dan dilapisi dengan wire mesh yang disebut fine flex.Hal ini dilakukan untuk mencegah penurunan suhu yang terlalu cepat atau tiba-tiba. Proses ini berlangsung selama 8 jam.

8) Penyimpanan

Setelah selesai didinginkan cathode assembly disimpan untuk proses rekonstruksi pot.

Material Checking

Shot Blast

Gambar 2. 9 Proses cathode fastening (PT Inalum, 2010)

Setelah melakukan perakitan katoda, maka rekontruksi pot berlanjut dengan memasang katoda ke dalam shield, dan tungku siap untuk dipanaskan.

2.4.2.2. Baking (Preheating)

Baking atau biasanya disebut preheating adalah suatu proses pemanasan/

pemanggangan lining pot (katoda, ramming paste dan anoda) secara bertahap agar pot yang baru direkonstruksi tidak mengalami thermal shock yang dapat menimbulkan retak (crack) pada lining pot ketika pot dioperasikan secara mendadak pada temperatur operasi yang sangat tinggi (± 960 oC). Secara umum ada dua metodaproses baking yang digunakan saat ini, yaitu:

1. Reduction Cell Electrical Bake-out atau Resistance Preheating atau Coke Bed

Preheating.

Dalam prosesnya, metoda ini diterapkan terhadap pot yang telah direkonstruksi sebagian atau penuh (partial or full reconstruction) tanpa ada sisa bath dan metal beku di dalam pot tersebut. Pemanggangan dilakukan dengan menggunakan arus listrik dan shunt resistor. Proses ini berlangsung

sampai distribusi temperatur pada permukaan katoda mencapai ± 800-900 oC (selama ±72 jam, tergantung dimensi pot dan kuat arus yang dipakai). Selain itu metoda ini juga menggunakan kokas sebagai media penghantar arus/panas dari anoda ke katoda dan sebagai isolasi terhadap oksidasi.

2. ReductionCell Fuel Bake-out atau Fuel Fired Baking atau Thermal Preheating.

Metoda kedua ini adalah metoda baking yang menggunakan minyak atau gas LPG sebagai bahan bakar dan dilengkapi dengan burner (semacam

nozzle untuk menginjeksikan nyala api/panas ke dalam pot). Gas Baking System termasuk ke dalam kelompok metoda ini dan menggunakan gas LPG

sebagai bahan bakar di dalam prosesnya.

Pada umumnya, aluminium smelter (pabrik peleburan aluminium) di negara maju yang krisis energi listrik banyak menggunakan metode gas baking pada setiap proses baking sehingga mereka tidak lagi menggunakan arus listrik pada saat baking tetapi memanfaatkan arus tersebut untuk meningkatkan produktivitas (produksi aluminium cair). Apalagi kalau smelter tersebut tidak memiliki fasilitas pembangkit listrik sendiri (dengan kata lain membeli listrik dari perusahaan lain), mereka akan cenderung menggunakan metoda gas baking untuk proses pemanggangan pot. Hal ini disebabkan karena harganya (total cost) jauh lebih murah dan hasilnya cukup memuaskan apabila ditinjau dari segi distribusi temperatur pada permukaan lining pot.

2.4.2.3. Start Up

Start up merupakan operasi awal dari suatu pot dimana pot yang baru dikenalkan

pada kondisi-kondisi operasi pot normal. Pada saat start up biasanya pot akan diberikan bath cair sebanyak 12 ton yang diperoleh dari pot yang ada disekitarnya dan juga diberikan “modal” berupa metal cair sebanyak 12 ton. Sebelum dilakukan start up, terlebih dahulu dilakukan proses pemanasan (baking). Setelah pot di start up, pot akan mengalami masa transisi yaitu masa peralihan dari start

Setelah proses baking dilakukan selama 3 hari maka dilakukan start up. Proses start up dibedakan berdasarkan proses baking yang dilakukan, umumnya

start up untuk gas baking lebih cepat dan waktunya biasanya pada pagi hari

sedangkan start up untuk electric baking waktu yang dibutuhkan lebih lama dari pada start upgas baking dan biasanya start up dilakukan pada siang hari.

2.4.2.4. Masa Transisi

Masa transisi adalah suatu fase dimana pot mengalami peralihan dari start up menuju operasi normal. Lamanya masa transisi tergantung dari jenis rekonstruksi yang telah dilakukan. Untuk pot rekonstruksi penuh masa transisi adalah 45 hari sedangkan untuk rekonstruksi parsial masa transisi adalah 35 hari. Selama transisi, komposisi bath, tinggi bath, dan tinggi metal harus dijaga sesuai dengan standar yang digunakan oleh PT. Inalum.

Pada saat masa transisi ini dimasukkan soda abu yang akan membantu pembentukan kerak samping yang berguna sebagai pelindung dinding samping dari serangan bath yang korosif. Banyaknya soda abu yang dimasukkan tergantung jenis rekonstruksi pot, biasanya pot yang rekonstruksi penuh lebih banyak pemberian soda abu. Pada masa transisi juga dilakukan penggantian anoda dan juga penghisapan metal (metal tapping). Pada akhir masa transisi diharapkan

heat balance di dalam pot sudah stabil.

2.4.2.5. Operasi Normal

Prosedur operasi dari pot reduksi dilakukan setiap hari agar tidak mengganggu dari kondisi pot reduksi itu sendiri sehingga hasil produksi yang diperoleh sesuai dengan yang diharapkan.Ada beberapa pekerjaan yang dilakukan pada operasi normal ini seperti Anode Changing (AC) dan Metal Tapping (MT).

2.4.2.6. Cut-Out

Dalam pengoperasiannya, ada kalanya suatu pot harus dimatikan (cutout). Ada beberapa alasan yang menyebabkan kondisi suatu pot memburuk dan harus dimatikan, antara lain:

1. Kadar Fe dan Si di dalam pot naik dan tidak dapat diturunkan kembali Kadar Fe dan Si menjadi perhatian utama dalam hasil produksi reduksi alumina menjadi aluminium. Kadar Fe didalam metal cair dapat meningkat bila katoda retak atau berlubang, hal ini dapat menyebabkan kolektor bar yang terbuat dari besi dapat tererosi sehingga kadar Fe meningkat. Selain itu peningkatan kadar Fe yang tidak diinginkan dapat berasal dari nipple pada stub (telah dijelaskan pada bagian sebelumnya). Peningkatan kadar Si yang tidak diinginkan berasal dari tererosinya dinding (side wall) pot. Jika kenaikan-kenaikan tersebut tidak dapat diatasi (diturunkan), maka pot tersebut harus di cut out.

2. Operasi Pot yang sulit

Bila AE yang timbul sulit dihentikan, noise tegangan sulit dikendalikan, temperatur dan tegangan sulit diturunkan, serta operasi manual banyak dilakukan sehingga memberatkan kinerja operator, maka pot tersebut bisa dikatakan sulit dioperasikan. Kondisi sepeti ini biasanya terjadi pada pot tua yang lumpurnya tinggi dan penanganannya adalah dengan cara meng-cut out pot tersebut.

2. 5. Produksi Aluminium

Gambar 2.10. Diagram proses produksi aluminium

Dari segi teori, produksi aluminium per hari per tungku direpresentasikan dengan persamaan berikut:

PAl = 0.3354 * I * t (2.4) Keterangan:

PAl = Produksi Aluminium secara teoritis (Kg) I = Arus listrik (kA)

t = Waktu (jam)

2.5.1 Efisiensi Arus

Efisensi arus atau (Current Efficiency, CE) merupakan persentase perbandingan antara jumlah metal yang dihasilkan dari pot dengan jumlah metal yang dihasilkan secara teoritis.

Current Efficiency (CE) = x 100 % (2.5)

Dalam sel elektrolisis modern, rata-rata CE adalah 92 – 95%, hal ini tergantung kepada prosedur teknis yang dilakukan. Besarnya CE dapat dipengaruhi oleh beberapa hal antara lain:

Ship Unloader Alumina Silo Coke Silo Pitch Storage House Main Fan Dry Scrubber Pre Heater

Ko-Kneader MachineShaking Baking Furnace

Fan Baked Block Crusher Butt Crush Butt Press Rod Anode Assembly Return Crust Butt Cleaner Cast Iron Reduction Cell 510 Units Holding Furnace Casting Machine Aluminium Ingot 22,7 kg/Pc DC Electric Power Aluminium Fluoride

Recovered Cryolite (For Start up only)

Alumina

Pitch Coke

Exhaust gas

Pitch Heavy oil

Butt Silo Clean Gas Exhaust gas Clean Gas Molten Aluminium

GAS CLEANING SYSTEM

GAS CLEANING SYSTEM

ANODE BAKING PLANT ANODE GREEN PLANT

ANODE RODDING PLANT REDUCTION PLANT CASTING SHOP teoritis secara metal Berat tapping di yang metal Berat

a. Temperatur operasi

Temperatur operasi harus dijaga karena akan sangat mempengaruhi CE. Bila temperatur operasi terlalu tinggi maka akan mempercepat laju reaksi kabut metal atau reaksi balik, namun bila temperatur operasi terlalu rendah maka bath tidak dapat melarutkan Al2O3 sehingga Al2O3 menjadi lumpur. b. Kadar alumina

Banyaknya metal yang dihasilkan tergantung pada banyaknya kadar Al2O3 di dalam bath, kadar Al2O3 dalam bath harus tetap berada pada 1 – 3%.

Gambar 2.11. Hubungan konsentrasi alumina dengan resistansi di dalam bath

2.6. Gas HF

Hidrogen fluorida adalah senyawa hidrogen dan fluorin dengan rumus kimia HF. Fluor adalah anggota dari kelompok unsur yang dikenal sebagai halogen, yang

semuanya bergabung dengan hidrogen dengan cara yang sama untuk membentuk

hidrogen halida. Pada suhu kamar dan tekanan normal, hidrogen fluorida adalah

gas tidak berwarna dengan titik didih 67,1 ° F (19,5 ° C), yang jauh lebih tinggi daripada halida hidrogen yang lain, dan memungkinkan untuk eksis sebagai cairan pada suhu sehari-hari . Dalam air, larut untuk membentuk asam fluorida. HF cair juga dikenal sebagai anhidrat – yang berarti bebas air – asam fluorida, dan “HF” dapat digunakan untuk menunjukkan gas, cairan, atau asam encer.

Dalam larutan berair, asam fluorida adalah asam lemah, karena ikatan hidrogen antara HF dan molekul air, yang membatasi tingkat disosiasi menjadi ion.Ikatan hidrogen antara molekul HF menyumbang titik didih yang relatif tinggi

hidrogen fluorida jika dibandingkan dengan hidrogen halida lainnya. Asam

bereaksi dengan banyak logam, biasanya membentuk gas hidrogen dan fluoride logam, misalnya: Mg + 2HF -> MgF2 + H2. Tidak seperti banyak asam, namun juga mudah bereaksi dengan sebagian besar oksida logam dan dengan silikat, termasuk kaca, membentuk senyawa larut.Untuk alasan ini, tidak dapat disimpan dalam botol kaca.

Hidrogen fluorida dapat diproduksi oleh reaksi fluorida logam, misalnya

kalsium fluorida, dengan asam sulfat: CaF2 + H2SO4 -> CaSO4 + 2HF. Hal ini dihasilkan dengan cara ini dalam industri kimia, menggunakan fluorit, bentuk mineral umum dari kalsium fluorida. Penggunaan industri utama dalam produksi

politetrafluoroetilena (PTFE), dalam industri semikonduktor untuk

menghilangkan oksida dari silikon, dalam ekstraksi uranium dari bijih oksida, dalam kaca etsa dan sebagai katalis dalam industri petrokimia.Hal ini juga digunakan untuk menghilangkan noda karat, karena bereaksi dengan oksida logam untuk membentuk fluor larut.Fluor diproduksi industri dengan elektrolisis HF cair.

Di laboratorium, HF dalam bentuk asam fluorida berair digunakan dalam analisis mineral karena kemampuannya untuk melarutkan silikat.Hal ini juga digunakan dalam analisis serbuk sari dalam sampel tanah.Tanah sebagian besar terdiri dari bahan organik dan mineral, dengan mineral terutama terdiri dari karbonat dan silikat. Untuk mengidentifikasi serbuk sari ini, bahan ini perlu dihapus, dan, setelah pengobatan dengan reagen lain untuk menghapus karbonat dan bahan organik, asam fluorida digunakan untuk menghilangkan mineral silikat.

Hydrogen fluorida dan asam fluorida sangat beracun dan sangat korosif.Menghirup gas merusak sistem pernapasan dan dapat menyebabkan edema paru dan kematian.Kontak kulit dengan asam fluorida, bahkan dalam larutan yang sangat encer, bisa mengakibatkan luka bakar parah dan memungkinkan ion fluorida ke dalam aliran darah.Asam diserap sangat cepat melalui kulit luar dan membunuh jaringan hidup di bawahnya, terutama disebabkan oleh ion fluorida menggabungkan dengan ion kalsium dan mempercepat larut kalsium fluorida. Kalsium sangat penting untuk metabolisme sel dan fungsi organ vital, penghapusan dari sistem dapat menyebabkan kondisi

yang dikenal sebagai hipokalsemia, yang dapat menyebabkan kematian akibat serangan jantung atau kegagalan beberapa organ.

Karena bahaya ini, hidrogen fluorida dan asam fluorida harus ditangani dengan sangat hati-hati dan tindakan pencegahan keselamatan yang ketat biasanya diamati di mana mereka digunakan.Tertelan, terhirup atau kontak kulit dengan HF memerlukan perhatian medis yang mendesak, bahkan jika tidak ada gejala langsung, seperti dengan larutan encer efek mungkin tertunda.Tumpahan meliputi 2% atau lebih dari permukaan tubuh dianggap mengancam kehidupan, karena risiko jumlah yang signifikan dari ion fluorida memasuki aliran darah.Penerapan kalsium glukonat gel ke daerah yang terkena menyediakan ion kalsium yang mengikat ion fluorida, membantu untuk meminimalkan kerusakan dan mencegah hipokalsemia.

2.6.1. Faktor – Faktor yang mempengaruhi terbentuknya gas HF a. Pengaruh Tempratur Bath

Selama Operasi normal tempratur bath dipertahankan sekitar 965oC dengan bertambahnya tempratur dari molten bath maka tekanan uap NaAlF4 bertambah sehingga pembentukan fluoride juga bertambah.

b. Konsentrasi alumina

Dengan berkurangnya konsentrasi alumina pada molten bath , maka tekanan uap dari NaAlF4 bertambah dan akan terjadi anoda effect , akibat dari terbentuknya anoda effect maka pembentukan fluoride akan bertambah , oleh sebab itu selama proses reduksi harus dijaga konsentrasi alumina pada

bath.

2.6.2. Pengaruh Operasi tungku reduksi terhadap pembentukan Fluorida Selama operasi normal, permukaan dari molten bath harus ditutup sempurna dengan crust atau alumina. Apabila permukaan bath terbuka langsung ke atmosfer , maka akan dihasilkan fluoride dengan cara termal draft. Olehkarena itu setelah operasi bagian yang terbuka ditutup dengan sempurna memakai alumina agar pembentukan fluoride dapat dikurangi (PT Inalum, 2003).

2.6.3. Gas – Gas yang dikeluarkan dari tungku reduksi

Selama operasi normal dari tungku reduksi unsure utama dari gas yang dihasilkan adalah karbon dioksida (CO2) dan karbon monoksida (CO). Unsur yang lain yaitu Hidrogen Fluorida, dan sedikit Sulfur Oksida. Selain itu juga mengandung partikel – partikel yang terdiri dari bahan dasar bath yang dimasukkan seperti alumina atau krolit dan karbon derbis (sisa atau runtuhan karbon) dari anoda yang ikut terbawa keluar dengan aliran gas buang selama operasi reduksi.

2.6.4. Adsorbsi gas HF

Tempratur normal dari gas yang dihasilkan dari tungku reduksi adalah sekitar 90oC – 250oC dengan demikian reaksi antara fluoride dan alumina hanya reaksi adsorbsi dari HF pada permukaan alumina.Pada umumnya ada 2 jenis absorbsi yaitu absorbsi physis dan absorbsi kimia.

a. Adsorbsi physis

Adsorbsi ini disebut juga adsorbsi Van Der Waals karena ikatan antar adsorben (Al2O3) dan adsorbat (HF) disebabkan oleh gaya Van Der Waals sehingga gaya ikatannya sangat lemah. Apabila tempratur naik atau tekanan parsial dari adsorbat (HF) turun, maka gaya ikatan turun dan physisorbed adsorbat (HF) akan terjadi.

b. Adsorbsi kimia

Adsorbsi ini ditandai dengan penukaran atau pembacaan bersama elektron antara adsorben dan adsorbat (HF) dan bentuk senyawa baru AlF3.Gaya ikat antara adsorben dan adsorbat pada adsorbsi kimia jauh lebih kuat dari pada adsorbsi physis.Reaksi antara HF dan alumina adalah reaksi antara gas- padat, sehingga kondisi kontak yang efektif sangat penting. Dalam proses kering gas HF hanya teradsorbsi secara kimia sebagai mono molekuler pada permukaan alumina, sehingga perlu diketahui kualitas penyerapan fluoride pada alumina dan kondisi fresh alumina.

2.7. Gas Ideal

Termodinamika merupakan bagian yang lebih spesifik di dalam mempelajari kimia fisika, ilmu yang berhubungan dengan sifat makroskopik yang pada dasarnya dapat diukur.Sifat - sifat keadaan suatu materi yang dapat dilihat berupa suhu, tekanan, volume dan sifat keadaan ini dapat dijabarkan dalam persamaan keadaan, salah satu yang sederhana adalah persamaan keadaan gas ideal.

Persamaan jenis gas dikatakan ideal apabila gaya tarik menarik antar molekul gas diabaikan. Gas yang akan berbentuk sesuai dengan ruang yang ditempati, semakin besar massa gas maka semakin besar pula volume dari gas tersebut. Volume (V) yang ditempati suatu zat yang massanya (m) tertentu bergantung pada tekanan (p) yang diderita zat yang bersangkutan dan pada suhunya (T). Kondisi ini dapat dihubungkan oleh persamaan:

pv = RT atau pV = nRT (2.6) Keterangan:

v = volume molar (m3/mol)

V = volume yang diberikan oleh n mol (m3)

R = konstanta gas (8,314 JK-1.mol-1 = 1,99 kal.mol-1.K-1) T = suhu (K)

n = jumlah mol (mol)

Di dunia, tidak pernah ditemukan kondisi ideal, hal ini menuntut untuk dilakukan asumsi agar gas mendekati ideal, antara lain:

a. Volume molekul gas diabaikan terhadap volume ruang b. Molekul gas tidak saling berinteraksi

c. Gerakan partikel gas random, energi kinetik d. Tumbukan lenting sempurna(Kovacs, 2012).