Improved Particle Swarm Optimization untuk Menyelesaikan Permasalahan

Part Type Selection dan Machine Loading pada Flexible Manufacturing

System (FMS)

Wayan Firdaus MahmudyProgram Teknologi Informasi dan Ilmu Komputer, Universitas Brawijaya, Malang

wayanfm@ub.ac.id

Abstrak

Part type selection dan machine loading merupakan permasalahan utama dalam perencanaan produksi di industri

manufaktur yang mengadopsi Flexible Manufacturing System (FMS). Kedua permasalahan tersebut bisa dikategorikan sebagai permasalahan kombinatorial kompleks, sulit dicari solusi optimumnya, dan sangat mempengaruhi produktivitas FMS. Particle swarm optimization (PSO) dipilih untuk menyelesaikan kedua permasalahan tersebut karena telah terbukti berhasil digunakan pada berbagai permasalahan kombinatorial kompleks. Perbaikan pada PSO menghasilkan Improved Particle Swarm Optimization (IPSO). Perbaikan ini dilakukan untuk memperkuat kemampuan PSO mengekplorasi daerah pencarian solusi yang luas secara efisien. Hasil analisis komputasi membuktikan bahwa IPSO menghasilkan solusi yang lebih baik dibandingkan PSO. Kualitas sebuah solusi diukur berdasarkan dua fungsi obyektif, yaitu: memaksimalkan throughput sistem dan menjaga keseimbangan beban mesin.

Kata kunci: improved particle swarm optimization, part type selection, machine loading, flexible manufacturing system

1. Pendahuluan

Flexible Manufacturing System (FMS) dikembangkan untuk melayani permintaan konsumen terhadap beragam produk berkualitas dalam volume kecil sampai sedang. Dengan dukungan teknologi tinggi, berbagai mesin dan peralatan (tools) bisa dikonfigurasi ulang secara dinamis untuk menghasilkan produk baru [1]. Penggunaan teknologi terbaru dan sistem komputer untuk mengendalikan proses produksi secara otomatis tentu saja membutuhkan biaya investasi yang tinggi. Perencanaan produksi yang matang dibutuhkan untuk mengembalikan biaya investasi tersebut secepat mungkin (early return on

investment) [2].

Perencanaan produksi pada FMS dilakukan untuk meningkatkan utilisasi sumber daya sistem yang meliputi mesin dan tools, memaksimalkan kuantitas hasil produksi (throughput), dan menurunkan biaya produksi. Keseluruhan tujuan tersebut bisa dicapai dengan menyelesaikan dua permasalahan yang disebut part type selection dan

machine loading. Beberapa penelitian menunjukkan

bahwa penyelesaian kedua permasalahan tersebut merupakan kunci untuk meningkatkan produktivitas dan efisiensi sistem [3, 4].

Penyelesaian part type selection dibutuhkan untuk menentukan part type mana saja yang harus segera diproduksi (dalam satu batch) dari sejumlah

part type yang ada di dalam antrian produksi.

Keputusan ini harus diambil karena keterbatasan kapasitas produksi yang bekaitan dengan keterbatasan durasi waktu produksi, ketersediaan mesin, dan peralatan pendukung produksi lainnya. Setelah part type yang masuk dalam production

batch ditentukan, langkah selanjutnya adalah

memasang peralatan yang dibutuhkan dalam proses produksi pada mesin-mesin yang tersedia. Keputusan ini sangat penting karena sifat dari FMS yang memungkinkan sebuah part type bisa dihasilkan menggunakan sejumlah alternatif alat yang ada. Proses pengambilan keputusan ini disebut permasalahan machine loading [2, 5]. Setelah dua proses dalam tahap perencanaan ini diselesaikan maka langkah selanjutnya adalah penjawalan

produksi [6] yang bukan merupakan fokus dari penelitian ini.

Sejumlah penelitian telah mengajukan bebagai metode untuk mencari solusi optimum dari permasalahan part type selection dan machine

loading. Sebagian besar metode-metode yang

diusulkan adalah metode berbasis algoritma heuristis untuk mendapatkan solusi yang mendekati optimum dalam waktu yang relatif cepat. Beberapa metode yang telah diimplementasikan adalah algoritma genetika [1, 2], particle swarm optimization [7, 8],

ant colony optimization [9], harmony search [10],

dan immune algorithm [11, 12].

Meskipun permasalahan part type selection dan

machine loading bisa diselesaikan secara serial pada

dua tahapan yang berbeda, penyelesaian secara simultan/serentak terbukti menghasilkan solusi yang lebih baik. Sebagai pengembangan dari penelitian sebelumnya [13], penelitian ini mengajukan Particle

Swarm Optimization (PSO) yang telah diperbaiki

dengan menambahkan suatu mekanisme untuk mencegah konvergensi dini. Perbaikan pada PSO ini menghasilkan Improved Particle Swarm Optimization (IPSO). PSO sendiri telah terbukti

berhasil untuk digunakan pada berbagai permasalahan kombinatorial kompleks, mempunyai area pencarian yang luas, dan sulit dicari solusi optimumnya [7, 14]. Kinerja IPSO ini dibandingkan dengan versi PSO sebelumnya dan juga solusi optimum menggunakan metode enumerasi

branch-and-bound. Sebagai catatan, meskipun metode

enumerasi branch-and-bound dapat digunakan untuk mendapatkan solusi optimum, waktu komputasinya sangat tinggi sehingga tidak dapat digunakan dalam perencanaan produksi harian [15].

2. Definisi Masalah Penelitian

Fokus penelitian ini adalah sebuah FMS yang mampu memproduksi p jenis part type dengan menggunakan m mesin. Proses produksi setiap part type memerlukan sejumlah tool yang harus dipasang pada mesin yang sesuai. Karena keterbatasan slot

tool magazine pada mesin maka hanya beberapa tool

yang bisa dipasang. Keterbatasan ini mengharuskan sistem untuk memilih part type mana saja yang harus diproduksi pada setiap batch.

Contoh kebutuhan operasi dari 7 part type ditunjukkan pada Table 1 yang diadopsi dari [13]. Kolom pertama pertama menunjukkan part type yang akan diproduksi dan kolom berikutnya (qty) menunjukkan kuantitasnya. Kolom op menyatakan nomor operasi dan kolom mac menyatakan nomor mesin yang digunakan pada operasi tersebut. Kolom

tools menyatakan paralatan yang harus dipasang

pada mesin untuk memproses operasi. Kolom time menunjukkan satuan waktu yang dibutuhkan untuk memproses operasi dengan mesin dan tools yang tersedia.

Tabel 1. Kebutuhan Operasi 7 Part Type

part type qty

nilai

Rp op mac time tools

1 20 5 1 2 20 2 3 5 2 1 30 4 5 3 2 30 3 4 3 30 5 2 20 3 1 1 30 1 3 2 2 20 3 4 3 2 30 4 6 7 3 40 2 1 2 30 6 7 8 3 40 8 9 10 2 2 20 1 10 3 40 2 10 3 1 20 1 2 4 20 1 1 2 30 9 10 3 20 9 10 2 2 30 6 7 1 40 6 7 3 1 30 3 4 5 30 4 1 2 40 1 2 3 2 1 40 7 8 2 30 3 4 6 30 3 1 3 20 7 8 2 2 50 9 10 3 3 10 2 7 30 5 1 1 50 1 2 3 2 40 7 9 10 2 3 30 4 6

Tabel 1 menunjukkan bahwa setiap part type mempunyai kebutuhan operasi yang berbeda, misalnya part type 1 memerlukan 3 operasi dan part type 7 memerlukan hanya 2 operasi. Sebuah operasi mungkin diproses pada sejumlah alternatif mesin dengan waktu dan tool yang berbeda. Misalnya, operasi ketiga dari part type 1 bisa diproses di mesin 2 atau mesin 3.

Untuk memproduksi part type pada Tabel 1 diperlukan sebuag FMS yang mempunyai beberapa mesin dengan spesifikasi yang berbeda seperti ditunjukkan pada Tabel 2. Mesin-mesin tersebut bisa dipasangi sejumlah tool yang ditunjukkan pada Tabel 3. Kolom qty menunjukan ketersediaan tool tipe tersebut sedangkan kolom slot menunjukan banyaknya slot yang dibutuhkan jika tool tipe tersebut dipasang pada tool magazine yang ada pada mesin.

Tabel 2. Spesifikasi Mesin

mesin kapasitas tool slot waktu tersedia

1 20 2500

3 20 2500

Tabel 3. Ketersediaan Tool

tool 1 2 3 4 5 6 7 8 9 10

qty 2 2 2 2 2 3 3 3 3 3

slot 3 3 4 4 5 5 4 4 3 3

Berdasarkan deskripsi yang telah diuraikan, maka model matematika permasalahan part type

selection dan machine loading bisa disusun dengan

melibatkan sejumlah indeks, parameter, fungsi obyektif, dan kendala pada sub-bab 2.1. sampai 2.4

2.1. Indeks dan Parameter p = 1,…,P part type

o = 1,…,Op operasi dari part type p

t = 1,…,T tipe tool

m = 1,…,M mesin

MSm = kapasitas tool slot magazine mesin m

Wm = waktu produksi yang dialokasikan untuk mesin

m

TQt = ketersediaan (kuantitas) tool tipe t

TSt = banyaknya slot pada mesin yang ditempati

oleh tool tipe t

Qp = kuantitas part type p yang harus diproduksi

Vp = nilai uang part type p

MACpo = himpunan mesin yang mungkin digunakan

untuk operasi o part type p

{ } : 1 jika tool tipe t diperlukan untuk

operasi o part type p pada mesin m, 0 jika sebaliknya

Tpom = unit waktu pemrosesan operasi o part type p

pada mesin m

2.2. Variabel Keputusan

Variabel keputusan disusun berdasarkan dua keputusan yang harus diambil, yaitu: (1) part type mana saja yang terpilih dalam batch untuk diproduksi; (2) mesin mana saja yang digunakan dalam setiap operasi dari part type terpilih. Dua variabel keputusan dinyatakan sebagai berikut:

{ } : 1 jika part type p, 0 jika sebaliknya

{ } : 1 jika mesin m terpilih untuk

memproses operasi o part type p, 0 jika sebaliknya Sebagian akibat dari dua keputusan ini, diperlukan variabel tak bebas yang menyatakan tool tipe apa saja yang harus dipasangkan pada tiap mesin terpilih sehingga proses produksi bisa dilakukan. Variabel ini bisa dinyatakan sebagai:

{ } : 1 jika tool tipe t dipasang pada mesin m, 0 jika sebaliknya

2.3. Fungsi Obyektif

Pada paper ini, dua fungsi obyektif digunakan untuk mengevaluasi kinerja dari FMS, yaitu: (1) memaksimalkan tingkat produksi (throughput/th) sistem , dan (2) menjaga keseimbangan beban mesin. Memaksimalkan th bisa dinyatakan dalam persamaan (1) berikut:

∑ (1)

Menjaga keseimbangan beban mesin diformulasikan sebagai meminimumkan ketidakseimbangan beban kerja mesin (unb) seperti dalam persamaan (2) berikut:

∑ | | (2) ∑ ∑

2.4. Kendala

Kendala yang ada menyatakan keterbatasan sumber daya sistem dan diformulasikan dalam beberapa persamaan sebagai berikut:

- Jika sebuah part type terpilih, maka semua operasinya hasrus diproses:

∑ ∑

(3) - Operasi dari part type terpilih dilakukan hanya

pada satu dari sejumlah mesin yang memungkinkan:

∑

(4) - Semua tipe tool yang diperlukan untuk sebuah

operasi harus dipasang pada mesin terpilih:

(5) - Kuantitas tool yang dipasang pada mesin tidak

boleh melebihi jumlah ketersediaan tool tersebut:

∑ (6)

- Banyaknya tool slots yang ditempati pada mesin tidak boleh melebihi kapasitas tool slot mesin tersebut:

∑ (7) 3. Particle Swarm Optimization (PSO)

PSO merupakan algoritma meta-heuristis yang berbasis populasi yang mengelola sejumlah n

particle. Partikel-partikel tersebut merepresentasikan

himpunan alternatif solusi dari permasalahan yang akan dioptimasi. Setiap partikel mempunyai vektor posisi xi dan vektor kecepatan vi. Selama siklusnya,

setiap partikel bergerak menjelajahi ruang pencarian solusi dengan kecepatan yang berubah secara dinamis. Kecepatan berubah berdasarkan posisi terbaik yang pernah dicapai dirinya sendiri dan posisi terbaik yang dicapai semua partikel dalam kelompok seperti ditunjukkan pada Persamaan (8) [16, 17]. Posisi partikel diupdate menggunakan Persamaan (9).

́ ( ( ) ) (8) ́ ́ (9)

n merupakan variabel yang menyatakan

panjang partikel. w merupakan vektor inersia. xbi

adalah posisi terbaik yang pernah didapatkan oleh partikel pada iterasi sebelumnya. xgbi adalah posisi

terbaik yang pernah didapatkan oleh semua partikel dalam kelompok. c1 merupakan konstanta yang

disebut self-recognition component dan c2 adalah

sebuah konstanta yang disebut social component. r1

and r2 adalah bilangan acak pada interval [0,1].

Melalui percobaan pendahuluan didapatkan nilai w,

c1, dan c2 yang terbaik adalah 0,4, 1, dan 1 secara

berturut-turut.

Nilai posisi xi dan vektor kecepatan vi akan

terus diubah sepanjang siklus PSO sampai kondisi berhenti tercapai. Pada interasi terakhir, partikel terbaik akan dikonversi menjadi solusi dari permasalahan yang dihadapi. Siklus lengkap PSO disajikan pada Gambar 1.

Langkah 0: Tentukan parameter PSO Parameter: n, w, c1, c2

Langkah 1: Inisialisasi

Buat sejumlah n partikel secara acak Langkah 2: Update

Update posisi tiap partikel dan hitung nilai fungsi obyektifnya.

Update posisi terbaik tiap partikel.

Update posisi terbaik keseluruhan partikel (global).

Langkah 3: Cek kondisi berhenti.

Jika lanjut loncat ke Langkah 2, jika tidak Stop.

Gambar 1. Siklus PSO

Kualitas sebuah partikel diukur menggunakan fungsi obyektif tunggal pada Persamaan (8) yang disusun berdasarkan fungsi obyektif pada Persamaan

(1) dan (2). dan merupakan parameter pembobot untuk dua fungsi obyektif yang nilainya bisa ditentukan oleh pengambil keputusan. Partikel dengan nilai F lebih besar dianggap sebagai calon solusi yang lebih baik.

∑

(

∑ ) (10) 3.2. Konversi Particle ke Solusi

Sebuah partikel tersusun atas vektor posisi yang berisi bilangan pecahan (real) dengan panjang sesuai banyaknya part type yang akan diproduksi. Solusi bisa diperoleh dengan menggunakan mekanisme konversi yang diadopsi dari Real-Coded

Genetic Algorithm (RCGA) [1]. Untuk permasalahan pada Table 1, partikel dengan nilai vector posisi x=(778, 500, 307, 757, 490, 547, 490) dapat dikonversi menjadi solusi dengan part type yang terpilih adalah 3, 7 dan 5. Total throughput didapatkan dari total perkalian nilai part type dengan kuantitasnya seperti ditunjukkan pada Tabel 4. Tabel ini juga menyajikan mesin yang digunakan untuk tiap operasi.

Beban kerja untuk tiap mesin dihitung dari total waktu yang digunakan mesin tersebut untuk memproses semua operasi sepert disajikan pada Tabel 5. m merujuk pada nomer mesin sedangkan st merupakan banyaknya slot pada mesin yang terpakai. tools merupakan tipe tool yang terpasang pada mesin. Simbol yang lain sudah dijelaskan pada deskripsi sistem.

Tabel 4. Part Type Terpilih part type nilai mesin

3 80 3, 2, 1 7 150 1, 3 5 120 2, 1

throughput 350

Tabel 5. Beban Kerja Mesin m Wm Bm |Wm-Bm| slot MSm st tools 1 2500 3500 1000 20 18 1, 2, 3, 7, 8 2 2500 2000 500 15 13 1, 2, 3, 10 3 2500 2500 0 20 19 4, 6, 8, 9, 10 unb 1500

Dari Tabel 4 dan Tabel 5 bisa didapatkan nilai fungsi obyektif yaitu throughput sistem (th) sebesar 350 dan ketidakseimbangan beban kerja mesin (unb) sebesar 1500.

3.3. Improved PSO

Particle Swarm Optimization (PSO) yang telah

dibangun pada penelitian sebelumnya [13] diperbaiki dengan menambahkan suatu mekanisme untuk mencegah konvergensi dini. Perbaikan pada PSO ini menghasilkan Improved Particle Swarm

Optimization (IPSO).

Salah satu permasalahan pada PSO adalah setelah beberapa iterasi, hampir semua partikel mempunyai nilai yang sama sebelum tercapainya titik optimum yang diinginkan. Ada banyak metode untuk mengatasi masalah ini. Satu metode sederhana yang bisa diadopsi dari algoritma genetika adalah dengan melakukan random injection [2]. Mekanisme ini dilakukan dengan memasukkan beberapa partikel acak pada selang/interval iterasi tertentu. Penentuan berapa partikel acak yang harus dimasukkan dan berapa selang iterasi yang terbaik harus ditentukan melalui percobaan pendahuluan.

4. Hasil dan Pembahasan

Percobaan dan analisis komputasi dilakukan untuk mengevaluasi kinerja IPSO dibandingkan dengan versi PSO sebelumnya dan juga solusi optimum yang dihasilkan dengan menggunakan metode enumerasi branch-and-bound.

4.1. Desain Percobaan

Dua belas data uji dari [1, 15] yang tersedia p d ‘http://lecture.ub.ac.id/anggota/wayanfm/ data_test/’ digunakan untuk mengevaluasi kinerja IPSO. Problem 1 sampai 4 merupakan permasalahan dengan data berukuran kecil, problem 5 sampai 8

mewakili data berukuran sedang, dan sisanya mewakili data berukuran besar.

Solusi optimum dari permasalahan pada data uji juga tersedia dan didapatkan dengan metode

branch-and-bound. Parameter data uji yang lain bisa

dilihat pada makalah [1, 15]. Penulis makalah ini menegaskan bahwa meskipun metode

branch-and-bound bisa diterapkan untuk mendapatkan solusi

optimum, waktu komputasinya sangat lama dan tidak mungkin digunakan pada perencanaan produksi harian.

IPSO ditulis dengan menggunakan bahasa pemrograman Java dan uji coba dilakukan pada PC dengan prosesor AMD Quad Core yang berkerja pada kecepatan 2,80GHz. Karena PSO bersifat stokastis maka setiap kali program dijalankan akan didapatkan hasil yang berbeda. Untuk mendapatkan hasil dan kesimpulan yang valid maka program dijalankan sebanyak 20 kali untuk setiap data uji.

Percobaan dilakukan dengan menetapkan nilai dan . Serangkaian percobaan pendahuluan dilakukan untuk mendapatkan kombinasi nilai parameter yang sesuai bagi IPSO. Hasil percobaan pendahuluan disajikan sebagai berikut:

Banyaknya partikel sebesar 500, 1000, dan 1500 untuk kelompok data uji berukuran kecil, sedang, dan besar.

Banyaknya iterasi sebesar 2000.

20% partikel acak dimasukkan pada selang/interval 50 iterasi.

Evaluasi kinerja PSO menggunakan dua parameter. Parameter yang pertama adalah banyaknya solusi optimum yang diperoleh (number

of optimum solutions/NOS) untuk 20 kali percobaan

per data uji. Parameter yang kedua adalah rata-rata

Tabel 6. Hasil Percobaan

problem Solusi Optimum IPSO

F th unb NOS F th unb DEV

1 2,545 1.616 803 18 2.528 1,629.3 0.64 0,89 2 2,926 2.591 9.838 20 2.926 2,591.0 0.00 0,00 3 2,972 3.058 6.858 5 2.938 3,016.6 1.12 2,24 4 2,531 2.196 3.233 12 2.490 2,155.9 1.64 2,42 Rata-rata 0.85 5 2,156 2.676 3.738 1 1.940 2,311.4 10.04 11,04 6 1,968 2.605 7.126 2 1.803 2,357.3 8.37 9,60 7 2,458 3.595 5.529 0 2.313 2,773.3 5.90 12,18 8 2,088 2.871 4.768 0 1.942 2,690.1 7.01 7,93 Rata-rata 7.83 9 2,349 4.150 4.204 0 1.939 3,379.6 17.46 18,84 10 1,809 3.212 10.879 0 1.673 2,710.7 7.51 14,77 11 2,305 4.417 5.519 0 1.969 3,608.2 14.55 16,00 12 2,018 3.937 9.291 0 1.781 3,436.8 11.74 17,15 Rata-rata 12.82

deviasi solusi PSO (FPSO) terhadap solusi optimum (Fopt) seperti ditunjukkan pada Persamaan (11). DEV

yang lebih kecil menunjukkan hasil yang lebih baik.

% 100 20 20 1 opt i i opt F FPSO F DEV

(11) 4.2. HasilHasil semua percobaan disajikan pada Tabel 6. Pada data uji berukuran kecil, IPSO mampu memberikan hasil optimum pada mayoritas percobaan. Hal ini ditunjukan dengan nilai NOS yang mendekati 20. Bahkan pada problem 2, IPSO memberikan hasil sempurna pada semua percobaan. Hasil yang baik ini ditunjukkan dengan rata-rata nilai DEV yang kecil yaitu sebesar 0,85%.

Pada data berukuran sedang, IPSO masih mempu memberikan hasil optimum pada beberapa percobaan. Hasil yang baik ini juga ditunjukkan dengan rata-rata nilai DEV yang relatif kecil yaitu sebesar 7,83%. Pada data berukuran besar, meskipun PSO tidak mampu memberikan hasil optimum, rata-rata nilai DEV yang dicapai masih di bawah 13%. Hasil ini dicapai dalam waktu rata-rata sekitar1 menit.

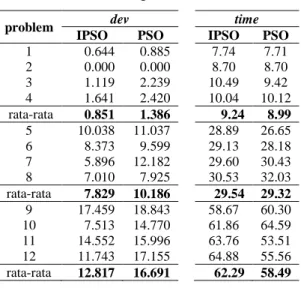

Tabel 7. Perbandingan Hasil PSO dan IPSO

problem dev time

IPSO PSO IPSO PSO

1 0.644 0.885 7.74 7.71 2 0.000 0.000 8.70 8.70 3 1.119 2.239 10.49 9.42 4 1.641 2.420 10.04 10.12 rata-rata 0.851 1.386 9.24 8.99 5 10.038 11.037 28.89 26.65 6 8.373 9.599 29.13 28.18 7 5.896 12.182 29.60 30.43 8 7.010 7.925 30.53 32.03 rata-rata 7.829 10.186 29.54 29.32 9 17.459 18.843 58.67 60.30 10 7.513 14.770 61.86 64.59 11 14.552 15.996 63.76 53.51 12 11.743 17.155 64.88 55.56 rata-rata 12.817 16.691 62.29 58.49

Untuk menunjukkan bahwa IPSO lebih baik dibandingkan PSO, hasil nilai DEV beserta waktu komputasinya disajikan pada Tabel 7. Tabel 7 jelas menunjukan bahwa IPSO menghasilkan DEV yang lebih kecil untuk semua kelompok data uji. Ditinjau dari segi waktu komputasi, IPSO memerlukan waktu lebih lama hanya sekitar 4 detik pada data berukuran besar.

5. Kesimpulan dan Saran

Optimasi permasalahan part type selection dan

machine loading telah diselesaikan secara simultan

dengan improved particle swarm optimization (IPSO). Serangkaian percobaan menunjukkan bahwa IPSO mampu menghasilkan solusi optimum dan mendekati optimum dalam waktu relatif cepat, yaitu sekitar 1 menit untuk data berukuran besar. Hasil analisis komputasi juga membuktikan bahwa IPSO menghasilkan solusi yang lebih baik dibandingkan PSO.

Penelitian selanjutnya akan memperhatikan permasalahan yang lebih kompleks, misalnya integrasi perencanaan dan penjadwalan produksi pada FMS. Pada kasus ini, selain memaksimalkan

throughput sistem dan menjaga keseimbangan beban

mesin, IPSO juga harus meminimumkan total keterlambatan (tardiness) dari semua part type. Untuk menghasilkan solusi yang baik dari permasalahan kompleks seperti itu, IPSO yang lebih baik perlu dikembangkan, misalnya dangan melakukan hibridisasi dengan metode heuristik lain seperti simulated annealing, tabu search, dan

variable neighborhood search (VNS). 6. Daftar Pustaka

[1] W. F. Mahmudy, R. M. Marian, and L. H. S. Luong, "Solving part type selection and loading problem in flexible manufacturing system using real coded genetic algorithms – Part I: modeling," in

International Conference on Control, Automation and Robotics, Singapore, 2012, pp. 699-705.

[2] W. F. Mahmudy, R. M. Marian, and L. H. S. Luong, "Optimization of part type selection and loading problem with alternative production plans in flexible manufacturing system using hybrid genetic algorithms – Part 1: modelling and representation," in 5th International Conference on Knowledge and

Smart Technology (KST), Chonburi, Thailand, 2013,

pp. 75-80.

[3] W. F. Mahmudy, R. M. Marian, and L. H. S. Luong, "Hybrid genetic algorithms for multi-period part type selection and machine loading problems in flexible manufacturing system," in IEEE International Conference on Computational Intelligence and Cybernetics, Yogyakarta, Indonesia, 2013, pp. 126-130.

[4] W. F. Mahmudy, R. M. Marian, and L. H. S. Luong, "Hybrid genetic algorithms for part type selection and machine loading problems with alternative production plans in flexible manufacturing system,"

ECTI Transactions on Computer and Information Technology (ECTI‐CIT), vol. 8, pp. 80-93, 2014.

[5] K. E. Stecke, "Design, planning, scheduling, and control problems of flexible manufacturing systems," Annals of Operations Research, vol. 3, pp. 1-12, 1985.

[6] W. F. Mahmudy, R. M. Marian, and L. H. S. Luong, "Real coded genetic algorithms for solving flexible job-shop scheduling problem – Part I: modeling,"

Advanced Materials Research, vol. 701, pp.

359-363, 2013.

[7] S. Biswas and S. Mahapatra, "Modified particle swarm optimization for solving machine-loading problems in flexible manufacturing systems," The

International Journal of Advanced Manufacturing Technology, vol. 39, pp. 931-942, 2008.

[8] S. G. Ponnambalam and L. S. Kiat, "Solving machine loading problem in flexible manufacturing systems using particle swarm optimization," World

Academy of Science, Engineering and Technology,

vol. 39, 2008.

[9] P. Udhayakumar and S. Kumanan, "Sequencing and scheduling of job and tool in a flexible manufacturing system using ant colony optimization algorithm," Int J Adv Manuf Technol, vol. 50, pp. 1075-1084, 2010.

[10] U. K. Yusof, R. Budiarto, and S. Deris, "Harmony search algorithm for flexible manufacturing system(FMS) machine loading problem," presented at the 2011 3rd Conference on Data Mining and Optimization (DMO), Selangor Malaysia, 2011. [11] A. Prakash, N. Khilwani, M. K. Tiwari, and Y.

Cohen, "Modified immune algorithm for job selection and operation allocation problem in flexible manufacturing systems," Adv. Eng. Softw., vol. 39, pp. 219-232, 2008.

[12] P. R. Dhall, S. S. Mahapatra, S. Datta, and A. Mishra, "An improved artificial immune system for solving loading problems in flexible manufacturing systems," presented at the Industrial Engineering and Engineering Management (IEEM), 2010 IEEE International Conference on, 2010.

[13] W. F. Mahmudy, "Optimasi part type selection and machine loading problems pada FMS menggunakan metode particle swarm optimization," in Konferensi

Nasional Sistem Informasi (KNSI) STMIK Dipanegara, Makassar, 2014, pp. 1718-1723. [14] F. Goksal, I. Karaoglan, and F. Altiparmak, "A

hybrid discrete particle swarm optimization for vehicle routing problem with simultaneous pickup and delivery," Computers & Industrial Engineering, 2012.

[15] W. F. Mahmudy, R. M. Marian, and L. H. S. Luong, "Solving part type selection and loading problem in flexible manufacturing system using real coded genetic algorithms – Part II: optimization," in

International Conference on Control, Automation and Robotics, Singapore, 2012, pp. 706-710.

[16] R. C. Eberhart and J. Kennedy, "A new optimizer using particles swarm theory," in Sixth Int

Symposium on Micro Machine and Human Science,

1995, pp. 39-43.

[17] J. Kennedy, R. Eberhart, and Y. Shi, Swarm

Intelligence. San Mateo, CA, USA: Morgan