329

I Nyoman Pasek Nugraha1, Kadek Rihendra Dantes2, Nyoman Arya Wigraha3, Gede Widayana4

1,2,3,4Jurusan Pendidikan Teknik Mesin, Fakultas Teknik dan Kejuruan

Universitas Pendidikan Ganesha

1,2,3,4paseknugraha@yahoo.com, rihendra79@gmail.com, arya_w@undiksha.ac.id, widayana_1@yahoo.co.id

ABSTRAK

Tujuan penelitian ini adalah mengetatahui sifat mekanis (material properties) dari serat alam lokal potensial, yaitu serat agave sisal dan serat gebang. Secara substansial, tujuan dari pengembangan serat alam untuk body Kendaraan Listrik Ganesha 1.0 Generasi I ini dapat diformulasikan sebagai berikut: (1) Terciptanya sebuah bahan baku dari alam yang mampu menggantikan keberadaan serat sintetis melalui pengembangan serat alam lokal potensial. (2) Memberikan alternatif bahan baku ramah lingkungan kepada masyarakat, dengan lebih mengutamakan ketersediaannya dan dampaknya terhadap lingkungan. (3) Mengembangkan teknologi-teknologi dengan sumberdaya alam terbarukan dan ramah lingkungaan.

Penelitian yang diusulkan adalah untuk menghasilkan bahan baku alternatif dalam rangka mengidentifikasi serat alam lokal yang potensial sebagai bahan baku pembuatan rancangan body Kendaraan Listrik Ganesha 1.0 Generasi I. Metodologi yang digunakan dalam pengembangan produk (body kendaraan listrik) adalah Prototyping, sedangkan analisis kebutuhan dan pengumpulan data akan dilakukan melalui metode wawancara, observasi dokumen maupun lapangan, serta kajian literatur.

Kesimpulan dari penelitian ini adalah dilihat dari hasil pengujian impak dan pengamatan mikrografi, dipilihlah serat gebang untuk rancangan body kendaraan listrik Ganesha 1.0 Generasi I.

Kata kunci:serat alam,body kendaraan, Ganesha 1.0 Generasi I, prototyping

PENDAHULUAN

Masalah terbesar dunia rancang bangun saat ini adalah keterbatasan sumber daya alami dan pelestarian lingkungan hidup. Sehingga upaya untuk meneliti dan mengeksplorasi bahan alternatif yang mampu menanggulangi bahan alami harus dilestarikan agar tidak pernah surut. Salah satu rancang bangun yang memiliki keunggulan-keunggulan dibanding bahan-bahan sintesis adalah dunia otomotif, yaitu pada pembuatan teknologi di bidang otomotif

fiberglass yang ikut andil dalam

memperbanyak limbah lingkungan yang sulit terurai. Limbah mempunyai pengertian yaitu bahan hasil sampingan, hasil ikutan dan hasil sisa yang sudah dan belum dimanfaatkan untuk produksi tertentu, setelah melewati proses lanjutan ataupun tidak. Dalam hal ini

serat alami yang dimakasud bisa dikatakan sebagai limbah, di Indonesia banyak ditemukan, jadi bahan baku alternatif ini tidak akan menjadi kendala dalam pemenuhan kebutuhan produksi yang akan dibuat dan tentunya tidak bertentangan dengan issue lingkungan.

Fiberglass yang digunakan selama ini umumnya menggunakan serat sintesis (serat kaca). Hal ini tentunya menjadikan fiber sintesis tidak ramah terhadap lingkungan karena memiliki berbagai efek negatif. Adapun efek negetif yang utama adalah fiber sintesis tidak bisa terurai dan akan mencemari lingkungan karena bersifat anorganik, kalaupun ingin memusnahkan fiber sintesis yang tidak layak pakai, maka dilakukan tindakan pembakaran fiber

ANALISIS PERBANDINGAN KEKUATAN MATERIAL HASIL

REKAYASA SERAT ALAM AGAVE SISAL DAN GEBANG UNTUK

RANCANGAN BODY KENDARAAN LISTRIK GANESHA 1.0

GENERASI I

330

tersebut. Dalam proses pembakaran tentunya akan menambah pencemaran lingkungan.Saat ini pengembangan komposit mengarah pada bahan-bahan yang memiliki keunggulan sifat seperti mudah diperoleh, kuat, densitas rendah, terbarukan, fleksibel dan dapat terurai secara alami. Sifat-sifat tersebut dapat dilihat pada komposit yang berasal dari serat alam yang mulai banyak dimanfaatkan untuk berbagai aplikasi industri diantaranya kertas, filter udara, tekstil, aerospace, otomotif, kosmetik, dan bahan komposit untuk medis. Material komposit merupakan gabungan dari dua atau lebih material yang berbeda menjadi suatu bentuk unit mikroskopik, yang terbuat dari bermacam-macam kombinasi sifat atau gabungan antara serat dan matriks. Sejalan dengan itu, Chung (2008) menyebutkan bahwa secara umum material komposit tersusun atas komponen matriks (bahan pengikat) dan komponen bahan pengisi (fillers). Jones, R.M. (1975) saat ini bahan komposit yang diperkuat dengan serat merupakan bahan teknik yang banyak digunakan karena kekuatan dan kekakuan spesifik yang jauh di atas bahan teknik pada umumnya, sehingga sifatnya dapat didesain mendekati kebutuhan.

Bahkan sekarang ini serat alam sudah banyak dipakai untuk pembuatan dinding badan pesawat, tabung gas, maupun kaki palsu. Serat agave sisal adalah contoh material natural fibre atau serat yang berasal dari alam. Serat agave sisal digunakan sebagai fiber karena sifat fisis dan mekanis didalamnya yang mendukung terjadinya sifat baru yang lebih baik apabila dikombinasikan dengan material lain. Hal lain dari pemanfaatan serat agave sisal adalah mengurangi pencemaran lingkungan (biodegradability) karena biasanya tidak terpakai serta tumbuh liar dan faktor-faktor ekonomis yaitu ketersediaan bahan baku serat alam yang cukup melimpah disekitar kita.

Secara substansial, tujuan dari pengembangan serat alam untuk body

Kendaraan Listrik Ganesha 1.0 Generasi I ini dapat diformulasikan sebagai berikut:

1. Terciptanya sebuah bahan baku dari alam yang mampu menggantikan keberadaan serat sintetis melalui pengembangan serat alam lokal potensial.

2. Memberikan alternatif bahan baku ramah lingkungan kepada masyarakat, dengan lebih mengutamakan ketersediaannya dan dampaknya terhadap lingkungan.

3. Mengembangkan teknologi-teknologi dengan sumberdaya alam terbarukan.

Pengertian komposit adalah bahan yang terbentuk apabila dua atau lebih komponen yang berlainan digabung (Kroschwitz, 1987). K. Van Rijswijk et.al dalam bukunya Natural Fibre Composites (2001) menjelaskan komposit adalah bahan hibrida yang terbuat dari resin polimer diperkuat dengan serat, menggabungkan sifat-sifat mekanik dan fisik.

Bahan komposit merupakan bahan gabungan secara makro yang didefinisikan sebagai suatu sistem material yang tersusun dari campuran atau kombinasi dua atau lebih unsur-unsur utama yang secara makro berbeda dalam bentuk dan atau komposisi material yang tidak dapat dipisahkan (Schwartz, 1984).

Berdasarkan matriks yang digunakan komposit dapat dikelompokkan atas:

1. MMC: Metal Matriks Composite

(menggunakan matriks logam).

Metal Matriks Composite adalah salah satu jenis komposit yang memiliki matriks logam. MMC mulai dikembangkan sejak tahun 1996. Pada mulanya yang diteliti adalah Continous Filamen MMC yag digunakan dalam industri penerbangan

2. CMC: Ceramic Matriks Composite

(menggunakan matriks keramik).

CMC merupakan material dua fasa dengan satu fasa berfungsi sebagai penguat dan satu fasa sebagai matriks dimana matriksnya terbuat dari keramik. Penguat yang umum digunakan pada CMC adalah; oksida, carbide, nitride. Salah saru proses pembuatan dari CMC

331

yaitu dengan proses DIMOX yaitu proses pembentukan komposit dengan reaksi oksidasi leburan logam untuk pertumbuhan matriks keramik di sekeliling daerah filler.3. PMC: Polymer Matriks Composite

(menggunakan matriks polimer).

Polimer merupakan matriks yang paling umum digunakan pada material komposit. Karena memiliki sifat yang lebih tahan terhadap korosi dan lebih ringan. Matriks polimer terbagi 2 yaitu termoset dan termoplastik. Perbedaannya polimer termoset tidak dapat didaur ulang sedangkan termoplastik dapat didaur ulang sehingga lebih banyak digunakan belakangan ini. Jenis-jenis termoplastik yang biasa digunakan adalah polypropylene (PP), polystryrene (PS), polyethylene (PE), dan lain-lain.

Serat alam sudah ada sejak lama dan mulai digunakan akhir abad 20, sebagai pengganti serat sintesis yang telah diaplikasikan pada komposit. Salah satu alasannya yaitu berkaitan dengan ketersediaan yang cukup melimpah di alam dan dapat dibudidayakan oleh manusia (renewable) terutama di daerah yang cocok untuk tumbuh berbagai tanaman.

Selain potensi dan keunggulan-keunggulan yang dimiliki oleh serat alam seperti dapat didaur ulang dan menetralisir gas CO2, serat alam juga memiliki beberapa

permasalahan. Diantaranya adalah karakteristik serat yang sangat bervariasi, sifat mekaniknya yang relatif rendah dibandingkan serat sintetis, mudah menyerap air, dan temperatur kerja yang relatif rendah (Lilholt dan Lawther, 2000). Untuk itu dibutuhkan improvisasi lebih lanjut agar kualitas serat alam dapat ditingkatkan.

Potensi serat alam yang dikembangkan didasarkan pada struktur dalam serat, seperti kandungan selulosa, hemiselulosa, pektin atau lignin dan kristalinitas, hal ini ditujukan untuk menghasilkan serat alam yang lebih kuat.

METODE

Agave sisal merupakan salah satu serat alam yang paling banyak digunakan dan paling mudah dibudidayakan. Murherjee dan Satyanarayana (1984) menjelaskan agave sisal tumbuh liar sebagai pagar dan di sepanjang rel kereta api di India. Tanaman agave sisal dapat menghasilkan 200- 250 daun, dimana masing-masing daun terdiri dari 1000-1200 bundel serat yang mengandung 4% serat, 0.75% kutikula, 8% material kering, dan 87.25% air. Produksi agave sisal di seluruh dunia mencapai hampir 4.5 juta ton tiap tahunnya. Tanzania dan Brazil merupakan negara penghasil agave sisal terbesar (Chand et al 1988). Serat agave sisal merupakan serat keras yang dihasilkan dari proses ekstraksi daun tanaman agave sisal (agave sisal agaveana). Meskipun tanaman ini berasal dari amerika Utara dan Selatan, agave sisal dapat tumbuh dengan baik hingga di Afrika, Hindia Barat, dan Kawasan Timur.

Gambar 1. Serat Agave Sisal yang Dihasilkan Melalui Proses Ekstraksi Daun

Tanaman Agave Sisal.

Normalnya, selembar daun agave sisal mempunyai berat sekitar 600 gram yang dapat menghasilkan 3% berat serat atau 1000 helai serat. Daun agave sisal terdiri dari 3 tipe, yaitu mekanis, ribbon, dan xylem . Serat mekanis diekstrak dari bagian tepi daun (periphery). Seratnya kasar dan tebal berbentuk sepatu kuda dan jarang dipisahkan

332

saat proses ekstraksi. Bagian ini merupakan bagian terpenting dari serat agave sisal. Serat ribbon terbentuk di bagian tengah daun. Struktur jaringan ribbon sangat kuat dan merupakan bagian serat yang terpanjang. Dibanding bagian serat mekanis, serat ribbon mudah dipisahkan secara membujur selama proses berlangsung. Ketebalan, panjang, dan kekuatan serat tergantung pada kedewasaan daun serta posisi serat pada daun. Serat yang paling tebal terletak pada pangkal daun. Daun tertua terletak paling dekat dengan tanah, yang mengandung serat terpanjang dan kasar. Serat yang diekstrak dari daun yang masih muda biasanya lebih pendek, halus, dan lebih lemah.Proses ekstraksi serat agave sisal telah dilakukan oleh Chand (1988) serta Murherjee dan Satyanarayana (1984). Prosesnya dapat dilakukan pembusukan dan penyisiran serat maupun dengan bantuan dekortikator. Proses ekstraksi secara mekanis menggunakan dekortikator akan menghasilkan 2-4% serat (15 kg per 8 jam proses) yang berkualitas baik dengan kilau yang tinggi. Sementara proses pemisahan serat agave sisal dengan metode pembusukan akan menghasilkan serat dengan jumlah yang jauh lebih banyak namun berkualitas rendah. Setelah diekstraksi, serat dicuci dengan air berseih untuk menghilangkan sisa residu seperti klorofil, lendir daun, dan padatan yang melekat.

Mukhopadhyay dan Srikanta (2008) mengkaji pengaruh perendaman terhadap sifat serat agave sisal. Hasilnya menunjukkan bahwa serat agave sisal segar mempunyai tenacity, kekuatan dan mulur yang jauh lebih baik dibandingkan serat agave sisal hasil proses perendaman. Hal tersebut disebabkan karena proses perendaman akan memicu terjadinya oksidasi selulosa sehingga kekuatan serat jauh lebih rendah.

Bisanda (1991) mengungkapkan panjang serat agave sisal dapat bervariasi antara 1.0-1.5 meter dengan diameter antara 100-300 mm. Serat merupakan gabungan dari beberapa berkas sub-serat. Dinding sel serat

diperkuat dengan selulosa berbentuk spiral yang tergabung dalam matriks hemiselulosa dan lignin. Jadi dinding sel merupakan struktur komposit material lignoselulosa yang diperkuat oleh gabungan mikrofiber selulosa. Komposisi permukaan eksternal dinding sel berupa lapisan lignin dan wax yang mengikat sel. Dengan demikian, permukaannya tidak akan berikatan erat dengan matriks polimer. Selulosa merupakan polimer hidrofilik.

Meskipun agave sisal merupakan serat alam yang paling banyak digunakan, sebagian besar bahan ekonomis dan terbarukan ini belum dimanfaatkan. Saat ini pemanfaatan utama sisal agave agave sisal terbatas pada bidang kelautan dan pertanian. Aplikasi serat agave sisal antara lain pada pembuatan benang, tali, bahan pelapis, tikar, jala ikan, serta barang kerajinan seperti dompet, hiasan dinding, dan table mat. Aplikasi terbaru serat agave sisal yaitu pada pembuatan panel atap yang kuat dan murah serta tahan api.

Sementara itu, pohon gebang (Corypha Utan Lamarck) merupakan jenis palma yang sangat bermanfaat dalam menunjang kehidupan manusia. Sekalipun masih berstatus liar dimata masyarakat dan tumbuh menjadi hutan kawasan, namun potensinya yang cukup besar tanpa disadari telah dimanfaatkan oleh masyarak NTT khususnya dan Indonesia umumnya seperti; bahan bangunan, makanan, minuman, peralatan rumah tangga, kerajinan, ramuan obat-obatan. (Naiola etal., 1992; Sumiasri, 1992).

333

Gambar 2. Serat Pelepah Gebang. Serat tumbuhan ini cukup baik dapat pula dihasilkan dari tangkai daunnya, setelah dibelah-belah, direndam dan diolah lebih lanjut. Serat ini dapat dipintal menjadi tali atau, di Filipina, dianyam menjadi topi.

Pada sebuah penelitian yang dilakukan pada serat tunggal dari pelepah gebang yang diuji tarik dengan perlakuan alkali diperoleh nilai kekuatan tarik tertinggi adalah pada perlakuan alkali dengan perendaman selama 2 jam, yaitu 72,18N.

Mengacu pada fokus dan produk akhir penelitian, maka penelitian ini dapat dikategorikan dalam penelitian pengembangan. Dasar dari pemilihan rancangan penelitian ini adalah : (a) pengembangan produk merupakan suatu kegiatan akademik yang memerlukan kajian teoritis dan tindakan nyata di lapangan, baik sebelum dilakukannya pengembangan maupun pada saat dilakukannya eksperimentasi model, (b) dalam merancang produk ini, peneliti harus mendasarkan pada serangkaian tindakan nyata yang bertahap, baik di dalam laboratorium maupun di lapangan, sehingga rancangan penelitian dan pengembangan sangat tepat untuk digunakan. Hal ini dilakukan untuk menghasilkan sebuah komparasi antar serat yang digunakan yaitu serat agave sisal dan serat gebang dalam rangka meningkatkan daya dukung bahan alternatif dunia rancang bangun, khususnya di bidang otomotif. Hasil uji komparasi bisa menjadi pertimbangan untuk memilih bahan yang sesuai dengan memiliki material properties (sifat mekanik) yang lebih baik. Hasil uji komparasi ini juga akan diaplikasikan sebagai bahan baku pengganti serat gelas dalam pembuatan body Kendaraan Listrik Ganesha 1.0 Generasi I.

Instrumen pengumpulan data yang digunakan pada penelitian ini, terdiri dari beberapa instrumen yaitu: (1) pedoman observasi, (2) statistik hasil uji, (3) studi dokumentasi, dan (4) expert judgement. Keseluruhan data yang diperoleh ini akan

digunakan dalam melakukan uji komparasi penggunaan serat alam untuk rancangan body Kendaraan Listrik Ganesha 1.0 Generasi I.

Analisis data dilakukan pada saat melakukan assesment terhadap uji komparasi penggunaan serat alam untuk rancangan body Kendaraan Listrik Ganesha 1.0 Generasi I yang diusulkan. Data yang dikumpulkan dalam penelitian ini berupa data kuantitatif dan data kualitatif. Berdasarkan hal itu, maka untuk kepentingan pengolahan datanya digunakan analisis non-statistik dan analisis statistik. Analisis non-statistik digunakan untuk memberi makna terhadap deskripsi data yang menyangkut isi, logika inferensinya, proses, dan produk (output).

HASIL DAN PEMBAHASAN

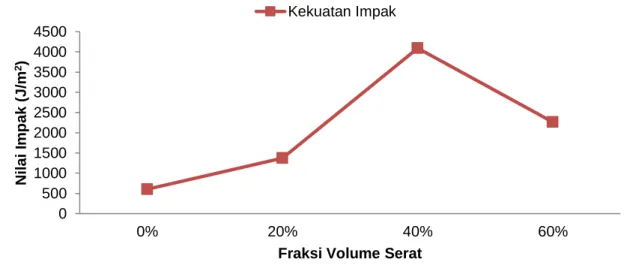

- Hasil Identifikasi Serat Agave Sisal Tegangan yang terjadi pada komposit dengan susunan serat layercontinue, akan diterima dan didistribusikan ke semua jalur serat. Dari hasil pengujian impak yang dilakukan terhadap seluruh spesimen komposit, menunjukkan bahwa kekuatan impak komposit mengalami peningkatan seiring dengan bertambahnya fraksi volume serat agave sisal pada matriks polimer polyester, namun kekuatan impaknya menurun setelah melebihi fraksi volume serat 40%. Kekuatan impak rata-rata sebesar 4.092,00818 J/m2 terjadi pada komposit

dengan fraksi volume serat agave sisal sebesar 40%, sedangkan kekuatan impak rata-rata komposit tanpa serat pengisi (fraksi volume serat 0%) adalah sebesar 604,50120 J/m2.

Penurunan kekuatan impak setelah fraksi volume serat 40% ini bertentangan dengan rumus aturan campuran atau yang dikenal dengan ROM (Rule Of Mixture) dengan serat continue seperti dibawah ini:

𝜎𝑐= (𝜎𝑓 𝑥 𝑉𝑓) + (𝜎𝑚 𝑥 𝑉𝑚)

Dimana σc dan σf adalah kekuatan tarik

dari komposit dan serat pengisi. Dalam hal ini Vf berbanding lurus dengan σc sehingga

334

penambahan serat akan meningkatkan kekuatan komposit. Sesuai dengan fungsi serat pengisi yaitu sebagai bahan penguat pada material komposit, penambahan serat pada batas fraksi volume tertentu (maksimum 80%) akan meningkatkan kemampuan komposit untuk menerima tegangan yang dibebankan.Peningkatan kekuatan sampai dengan fraksi volume serat 40% menunjukkan bahwa ikatan mekanik antara serat dan matriks masih baik. Ikatan mekanik yang dimaksud adalah penyebaran matriks cair ke seluruh permukaan serat dan mengisi setiap lekuk dari permukaan serat yang kasar sehingga

terjadi mekanisme saling mengunci (interlocking mechanism), dimana semakin kasar permukaan serat (filler) maka semakin memperkuat ikatan yang terbentuk.

Namun pada fraksi volume serat 60% kekuatan impaknya mulai mengalami penurunan, hal ini disebabkan penyebaran matriks cair ke seluruh permukaan serat tidak maksimal dan tidak mampu mengisi setiap lekuk dari permukaan serat yang kasar sehingga terjadi void yang berlebih pada komposit. Void ini menyebabkan kekosongan pada beberapa bagian komposit sehingga interlocking mechanism tidak terjadi dengan maksimal pada fraksi volume serat 60%. Tabel 1. Kekuatan Impak Komposit Matriks Polimer Polyester

yang Diperkuat Serat Alam Agave Sisal. Fraksi Volume Serat Es Rata-Rata (N.m) Luas Penampang (m2) Kekuatan Impak (J/m2) 0% 1,28 0,00129032 604,50120 20% 2,27 0,00129032 1.371,75274 40% 5,78 0,00129032 4.092,00818 60% 3,42 0,00129032 2.263,00452

Berikut ini adalah diagram hubungan kekuatan impak antar fraksi volume serat yang digunakan dalam penelitian ini.

Gambar 3. Diagram Hubungan Kekuatan Impak Antar Fraksi Volume Serat dari Komposit Matriks Polimer Polyester yang Diperkuat Serat Alam Agave Sisal.

0 500 1000 1500 2000 2500 3000 3500 4000 4500 0% 20% 40% 60% Nila i Im p a k ( J /m 2)

Fraksi Volume Serat Kekuatan Impak

335

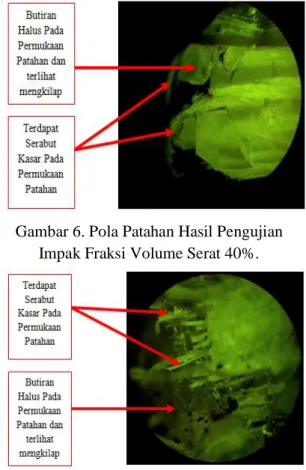

Pada pengamatan mikrografi, diketahui bahwa kegagalan karena beban bermula dari patahnya serat pada penampang yang paling lemah. Bila beban bertambah maka akan semakin banyak pula serat yang patah, sehingga pada material komposit serat beban yang terjadi tidak akan mengakibatkan serat patah pada waktu yang bersamaan. Hal ini menjadi salah satu keuntungan dari material komposit.Pengamatan yang dilakukan dapat dilihat seperti pada gambar dibawah ini.

Gambar 4. Pola Patahan Hasil Pengujian Impak Fraksi Volume Serat 0%.

Gambar 5. Pola Patahan Hasil Pengujian Impak Fraksi Volume Serat 20%.

Gambar 6. Pola Patahan Hasil Pengujian Impak Fraksi Volume Serat 40%.

Gambar 7. Pola Patahan Hasil Pengujian Impak Fraksi Volume Serat 60%. Saat pertama timbulnya kegagalan akibat beban impak (hentakan) pada material dapat dijelaskan bahwa ketika jumlah serat yang patah sedikit, matriks masih mampu menanggulangi beban dengan mendistribusikan beban ke serat lain. Tetapi dengan bertambahnya beban dan jumlah serat yang patah, material komposit akan mengalami beberapa kemungkinan : (a) Matriks mampu menahan gaya dorong yang terjadi dan meneruskan ke serat, sehingga akan terjadi patahan serat yang lebih banyak dan perambatan retak yang cepat menyebabkan patahan getas (brittle fracture). Patahan seperti ini terjadi pada seluruh spesimen komposit dengan fraksi volume serat 0%. (b) Bila matriks tidak mampu menahan konsentrasi gaya dorong (tabrakan) yang timbul diujung serat yang patah, serat dapat terlepas dari matriks (debonding). Kerusakan yang terjadi akan searah dengan arah serat. (c) Bila kombinasi antara keduanya, maka kasus patah serat akan

336

terjadi di sembarang tempat, dibarengi dengan kerusakan matriks. Patahan yang terjadi akan berbentuk seperti sikat (brush type), Karena beberapa ujung dari serat akan muncul atau terlepas dari matriksnya (pull-out fibers).- Hasil Identifikasi Serat Gebang

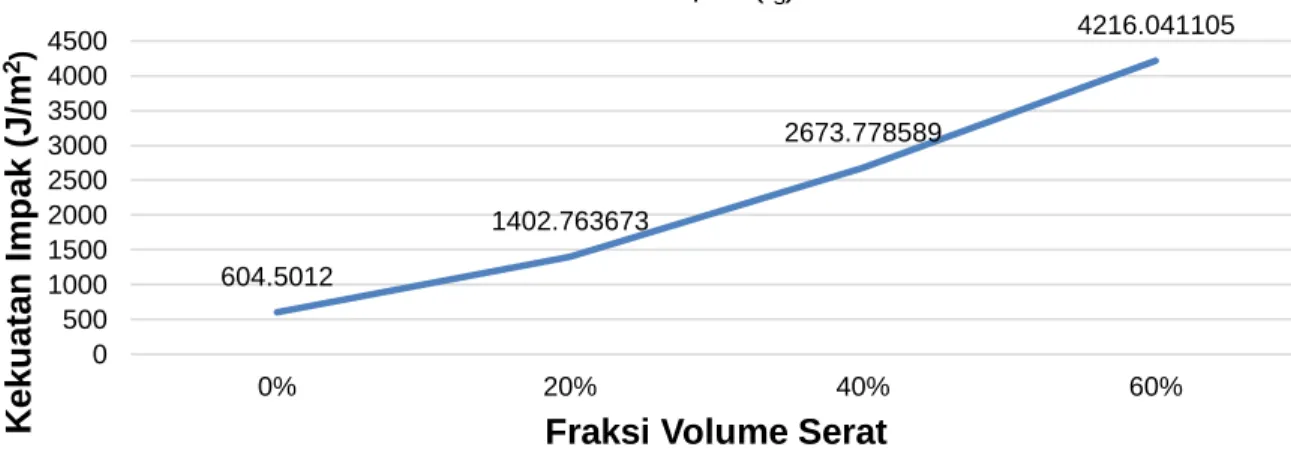

Tegangan yang terjadi pada komposit dengan serat continue, akan diterima dan didistribusikan ke semua jalur serat. Berdasarkan grafik hasil pengujian yang menggambarkan hubungan antara fraksi volume serta dengan kekuatan impak komposit menunjukkan bahwa kekuatan impak komposit mengalami peningkatan seiring dengan bertambahnya fraksi volume serat pelepah gebang dengan polimer polyester. Adapun kekuatan impak tertinggi rata-rata 4.216,041105 J/m2 yang terjadi pada

komposit dengan fraksi volume serat pelepah gebang sebesar 60%, sedangkan kekuatan impak rata-rata komposit tanpa serat pengisi (fraksi volume serat 0%) adalah sebesar 604,50120 J/m2. Peningkatan kekuatan impak

ini sesuai dengan rumus aturan campuran atau yang dikenal dengan ROM (Rule of Mixture) dengan serat continue seperti dibawah ini:

𝜎𝑐= (𝜎𝑓 x 𝜎𝑓) + (𝜎𝑚x 𝑉𝑚)

Dimana 𝜎𝑐 dan 𝜎𝑓 adalah kekuatan

tarik dari komposit dan serat pengisi. Dalam hal ini, 𝑉𝑓 berbanding lurus dengan 𝜎𝑓

sehingga penambahan serat akan meningkatkan kekuatan komposit. Sesuai dengan fungsi serat pengisi yaitu sebagai bahan penguat pada material komposit, penambahan serat pada batas fraksi volume tertentu (maksimum 80%) akan meningkatkan komposit untuk menerima tegangan yang dibebankan. Peningkatan kekuatan sampai dengan fraksi volume serat 60% menunjukkan bahwa ikatan mekanik antara serat dan matrik masih baik. Ikatan mekanik yang dimaksud adalah penyebaran matrik cair ke seluruh permukaan serat dan

mengisi setiap lekuk dari permukaan serat yang kasar sehingga terjadi mekanisme saling mengunci (interlocking mechanism), dimana semakin kasar permukaan serat (filler) maka semakin memperkuat ikatan yang terbentuk.

Berdasarkan hasil analisis data yang dilakukan pada keempat jenis fraksi volume serat, diketahui bahwa ada perbedaan kekuatan impak antara spesimen tanpa berpenguat serat pelepah gebang (fraksi volume serat 0%, 20%, 40%, dan 60%). Dengan kekuatan impak seperti yang disajikan pada tabel berikut ini:

337

Tabel 2. Sifat Impak Komposit Berpenguat Serat Pelepah Gebang dengan Matriks Polimer Polyester

Fraksi Volume

Serat Es Rata-rata (N.m) Luas Penampang (m

2) Kekuatan Impak (J/m2)

0% 1,28 N.m 0,00129032 604,50120

20% 2,31 N.m 0,00129032 1.402,763673

40% 3,95 N.m 0,00129032 2.673,778589

60% 5,94 N.m 0,00129032 4.216,041105

Untuk lebih jelasnya dapat dilihat pada diagram garis seperti pada gambar 8 di bawah ini.

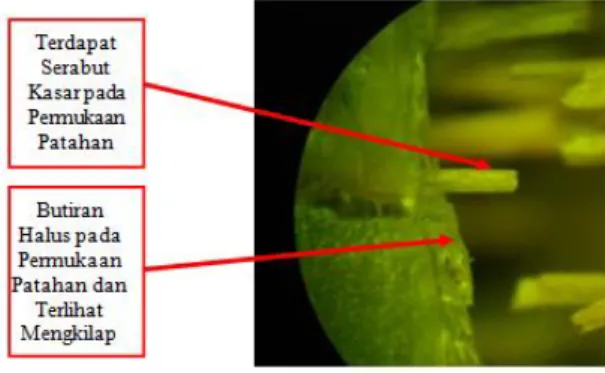

Gambar 8. Diagram Garis Perbandingan Kekuatan Impak Antar Fraksi Volume Serat dari Komposit Berpenguat Serat Pelepah Gebang dengan Matriks Polimer Polyester. Pada pengamatan mikrografi, diketahui

bahwa kegagalan karena beban bermula dari patahnya serat pada penampang yang paling lemah. Bila beban bertambah maka akan semakin banyak pula serat yang patah, sehingga pada material komposit serat beban yang terjadi tidak akan mengakibatkan serat patah pada waktu yang bersamaan. Hal ini menjadi salah satu keuntungan dari material komposit.

Pengamatan yang dilakukan dapat dilihat seperti pada gambar-gambar dibawah ini.

Gambar 9. Pola Patahan Hasil Pengujian Impak Fraksi Volume Serat 0%. 604.5012 1402.763673 2673.778589 4216.041105 0 500 1000 1500 2000 2500 3000 3500 4000 4500 0% 20% 40% 60%

K

e

k

u

a

ta

n

I

m

p

a

k

(J

/m

2)Fraksi Volume Serat

Kekuatan

Impak(I

s)

338

Gambar 10. Pola Patahan Hasil Pengujian Impak Fraksi Volume Serat 20%.

Gambar 11. Pola Patahan Hasil Pengujian Impak Fraksi Volume Serat 40%.

Gambar 12. Pola Patahan Hasil Pengujian Impak Fraksi Volume Serat 60%. Kegagalan karena beban bermula dari patahnya serat pada penampang yang paling lemah. Apabila beban bertambah, maka akan semkain banyak pula serat yang patah, sehingga pada material komposit serat beban yang terjadi tidak akan mengakibatkan serat patah pada waktu yang bersamaan. Hal ini menjadi salah satu keuntungan dari material komposit. Saat pertama timbulnya kegagalan akibat beban impak (hentakan) pada material

dapat dijelaskan bahwa ketika jumlah serat yang patah sedikit, matrik masih mampu menanggulangi beban dengan mendistribusikan beban ke serat lain, tetapidengan bertambahnya bebandan jumlah serat yang patah, amterial komposut akan mengalami beberapa kemungkinan: (a) Matrik mampu menahan gaya dorong yang terjadi dan meneruskan ke serat, sehingga akan terjadi patahan serat yang lebih banyak dan perambatan retak yang cepat menyebabkan patahan getas (brittle fracture). Patahan seperti ini terjadi pada seluruh spesimen komposit dengan fraksi volume serat 0%. (b) Secara mikroskopik pada penampang patahan komposit, kondisi patahan menunjukkan mekanisme fiber pull out, dimana pada ujung patahan terlihat ada pemutusan serat bahkan kondisi serat tercabut dari matriknya. Keadaan tersebut terjadi pada spesimen fraksi volume serat 20% sampai 60%, hal tersebut diakibatkan karena matrik tidak mampu mengikat serat. (c) Pada fraksi volume 60% terlihat ada bagian serat yang tidak terkena matrik (delaminasi). Delaminasi biasanya terjadi akibat terlalu banyak serat pada komposit. (d) Pada fraksi volume 20% terdapat gelembung udara (void) pada spesimen. Void atau tertinggalnya gelembung udara pada spesimen komposit diakibatkan kurang meratanya proses pengadukan matrik dan hardener.

SIMPULAN DAN SARAN

Dari hasil analisis perbandingan yang dilakukan, dipilih serat gebang untuk diaplikasikan pada kendaraan listrik Ganesha 1.0 Generasi I. Hal ini dikarenakan kekuatan impak terbaik serat gebang berada pada fraksi volume serat 60%. Pemilihan serat gebang untuk diaplikasikan ini juga didasari oleh stabilnya peningkatan kekuatan komposit sesuai dengan rumus aturan campuran atau yang dikenal dengan ROM (Rule of Mixture) dengan serat continue. Hal ini diperlukan karena pada body kendaraan, diperlukan material yang memiliki kekuatan

339

impak yang tinggi untuk menahan benturan yang terjadi, misalnya pada saat terjadi tabrakan atau kendaraan tersebut jatuh. Dengan kekuatan material yang baik tentunya akan meminimalisir kerusakan yang terjadi.Sementara itu serat agave sisal dapat diaplikasikan pada produk-produk lain seperti kotak tissue, bahan dasar perabot plastik rumah tangga. Hal ini dikarenakan kekuatan fraksi volume serat terbaiknya turun setelah fraksi volume serat 40%. Selain itu serat agave sisal juga dapat digunakan sebagai bahan baku pembuatan produk helm, hal ini dikarenakan dengan jumlah volume serat yang lebih sedikit, dihasilkan kekuatan impak yang lebih tinggi. Sehingga apabila digunakan sebagai produk helm, akan member kenyamanan karena lebih ringan dan tentunya tetap mengutamakan keamanan dari produk helm tersebut.

DAFTAR PUSTAKA

Callister, William D. 1991. Material Science and Engineering an Introduction. New York: John Willey and Sons Inc. Chand N., Satyanarayana K.G., Rohatgi P.K.

1986. Mechanical Characteristics of Sunhemp Fibres. Indian Journal of Textile Research. No. 11. pp.86-89. Chand N., Tiwary R.K., Rohatgi P.K. 1988.

Bibliography Resource Structure Properties of Natural Cellulosic Fibres: An Annotated Bibliography. Journal of Materials Science. No. 23. pp.381-387.

Chung H.D, Prasanth K.P. 2008. Adsorption of Hydrogen in Nickel and Rhodium Exchanged Zeolite X. International

Journal of Hydrogen Storage. No. 33. pp. 735-745.

Gibson. R.F. 1994. Principle of Composite Material Mechanics. Department of Mechanical Engineering Wayne State University Detroit. Michigan: McGraw-Hill. Inc.

Jacobs, James A. Kilduf Thomas K. 1994.

Engineering Material Technology

Structure, Processing. Property and Selection 2. USA: Prentice Hall Inc A Simon Schuster Company.

Jones, R.M. 1975. Mecanics Of Composite Material. New York: Hemisphere Publising Co.

Joseph K., Thomas S., Pavithran C.. 1996, Effect of Chemical Treatment on The Tensile Properties of Short Sisal Fibre-Reinforced Polyethylene Composites. Polymer. No. 37. pp.5139-5149. Kaw, A.K.. 1997. Mechanics Of Composite

Material. Boca Raton: CRC Press. Mukhopadhyay S., Srikanta R.. 2008. Effect

of Ageing of Sisal Fibres on Properties of Sisal – Polypropylene Composites. Polymer Degradation and Stability. No. 93. pp. 2048–2051.

Murherjee P.S., Satyanarayana K.G. 1984. Structure and Properties of Some Vegetable Fibres. Part 1. Sisal Fibre. Journal of Materials Science. No. 19. pp.3925-3934.

Surdia T., Saito S.. 2005. Pengetahuan Bahan Teknik. Jakarta: Pradnaya Paramita.

Smith, W.F. 1996. Priciples of Materials

Science and Engineering. 2nd ed.