Oleh:

Victor Adijaya Kesumo 5303010004

JURUSAN TEKNIK INDUSTRI

FAKULTAS TEKNIK

UNIVERSITAS KATOLIK WIDYA MANDALA

SURABAYA

BAB I

PENDAHULUAN

1.1 Latar BelakangIndustri manufaktur selalu berkaitan dengan proses produksi serta sistem informasi, proses produksi yang diharapkan adalah hasil yang paling baik, yaitu biaya yang hemat dengan pendapatan yang optimal tanpa merugikan pihak manapun, baik konsumen maupun perusahaan sendiri, sedangkan sistem informasi yang diharapkan bertujuan untuk mencatat dan merekap kegiatan serta perencanaan produksi. Karena sistem informasi menunjang suatu proses produksi agar berjalan lebih efisien dan membantu pihak perusahaan dalam mengambil keputusan.

Sistem manajemen informasi adalah sistem untuk mengubah pencatatan data menjadi bentuk yang lebih mudah dipahami oleh seluruh manajer di berbagai bagian, serta membantu mengefisiensikan waktu dalam perencanaa dan pengawasan aktifitas pada bagian yang menjadi tanggung jawab mereka. (Lucey,2005)

PT. “X” adalah pabrik manufaktur termos penyimpan panas

dengan merk “ELEPHANT”, bahan baku utamanya adalah biji plastik yang dikirim oleh supplier-nya di Surabaya. Dalam pemakaian biji plastik tersebut, jenis yang digunakan berbeda-beda tergantung kualitas biji plastik yang diperlukan. Dalam pemesanannya pihak perusahaan mengirim order melalui faksimili dan memastikan order mereka di terima dengan menghubungi melalui telepon. Untuk melakukan perencanaan produksi, penjadwalan serta penghitungan hasil finished goods dilakukan setiap harinya oleh supervisor yang bertugas dan di rekap secara manual pada kertas-kertas yang disediakan. Jadi jika bahan baku telah mencapai titik minimum perusahaan, maka pihak perusahaan akan melakukan pemesanan ulang. Hal inipun juga dicatat dan direkap pada beberapa kertas yang menyebabkan banyak tumpukan kertas.

perbaikan sistem informasi manajemen persediaan di PT. “X”

dengan Jointly Order dan sistem pencatatan yang ter-komputerisasi dan terintegrasi.

Joinly Order adalah metode yang dikembangkan oleh Chopra untuk mengakomodasikan pemesanan pada supplier yang sama dengan varian produk yang berbeda. Hal ini dimaksudkan untuk menghindari fixed order cost. Untuk memperbaiki sistem informasi sendiri dilakukan dengan pembuatan program sistem informasi menggunakan software XAMPP yang akan dilengkapi dengan notifikasi stok.

1.2 Rumusan Masalah

Bagaimana membuat usulan perbaikan sistem informasi manajemen persediaan dalam penerapan di PT. “X”

1.3 Tujuan Penelitian

1. Perbaikan sistem manajemen persediaan dengan tujuan meminimasikan biaya total persediaan.

1.4 Batasan Masalah

1. Penelitian dengan Jointly Order dilakukan hanya untuk bahan baku biji plastik dan pigmen.

2. Perbaikan Sistem informasi dilakukan untuk aktifitas dilantai produksi.

1.5 Asumsi penelitian

Asumsi yang digunakan dalam penelitian adalah :

1. Biaya dan waktu yang dipergunakan tidak berubah-ubah selama penelitian.

2. Harga bahan baku relatif konstan dalam waktu penelitian. 3. Pengiriman barang dari supplier tidak pernah mengalami

keterlambatan.

4. Kapasitas alat angkut dari supplier ke pabrik tidak terbatas.

1.6 Sistematika Penulisan

Sistematika penulisan yang digunakan dalam pembuatan laporan Skripsi ini meliputi :

BAB I : PENDAHULUAN

BAB II : LANDASAN TEORI

Bab ini membahas mengenai teori-teori dan ilmu database serta metode Jointly Order yang dipakai dalam penelitian.

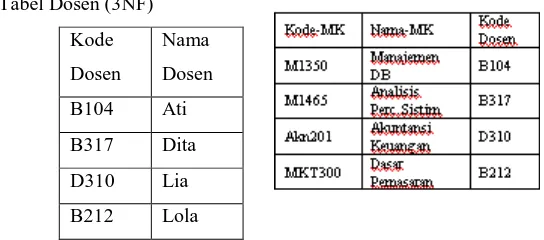

BAB III : METODOLOGI PENELITIAN

Bab ini membahas mengenai alur proses perbaikan sistem informasi manajamen mulai dari tahap pengumpulan data, pengembangan dan verifikasi model, analisis sistem, desain sistem, pengembangan tampilan program, penerapan, sampai dokumentasi.

BAB IV : PENGOLAHAN DATA

Pada bab ini memuat tentang tinjauan umum perusahaan, penjabaran company profile perusahaan, serta pengumpulan data dan proses pengolahan untuk penghitungan dengan Jointly Order yang dilanjutkan pembuatan database sistem informasi.

BAB II

LANDASAN TEORI

2.1 Jointly Order

Metode yang dikembangkan oleh Chopra yang dipakai untuk menggabungkan pemesanan barang menjadi satu, bertujuan untuk meminimasikan biaya-biaya yang terjadi saat pemesanan berlangsung. Perhitungan dilakukan dalam beberapa tahap menggunakan rumus sebagai berikut :

a. Tahap I ( mengidentifikasi pemesanan tertinggi) :

Misalkan pada perhitungan terdapat tiga barang A1, A2, dan A3. Setiap barang akan di hitung m-nya, yang mempunyai m paling besar akan dijadikan acuan untuk perhitungan di tahap II. Contoh :

Item Pi Ri C ci F

A1 26000 86749 3000000 300000 0.1 A2 15000 51112 3000000 180000 0.1 A3 23000 79558 3000000 300000 0.1

Hi C+ci 2x(C+ci) M bar

2600 3300000 6600000 5.84584027

1500 3180000 6360000 3.47199035 2300 3300000 6600000 5.26543043

b. Tahap II (menghitung waktu pemesanan bersama):

Lalu

Tahap ini menghasilkan perhitungan berapa jarak tiap kali pemesanan bersama dilakukan. Contoh :

Item Pi Ri C ci F

A2 15000 51112 3000000 180000 0.1 A3 23000 79558 3000000 300000 0.1

Hi 2 x ci M bar bar 1500 360000 14.59337749 2300 600000 17.46345708

c. Tahap III ( Menghitung ulang atau memastikan

frekuensi tertinggi) :

Tahap ini untuk mengecek kembali perhitungan di tahap I. Contoh:

Item Pi Ri C ci F Hi Hi x Ri

A1 26000 86749 3000000 300000 0.1 2600 225547400 A2 15000 51112 3000000 180000 0.1 1500 76668000 A3 23000 79558 3000000 300000 0.1 2300 182983400

Total 485198800

ni ci / ni 2 ( C + Σ ci/ni ) M 1 300000 7560000 8.01122559

1 180000

1 300000

Keterangan :

Pi : Harga item per kg

Ri : Permintaan bahan baku per tahun C : Fixed Cost

2.2 Lead Time

Waktu antara menerima pemesanan pelanggan dan pemenuhan pesanan tersebut.

2.3 Safety Stock

Persediaan yang disediakan oleh perusahaan untuk

mengantisipasi terjadinya kekurangan, dimana yang berfungsi ketika dalam suatu perusahaan terdapat permintaan secara mendadak atau permintaan dalam skala besar.

2.4 Reorder Point

Titik minimum persediaan bahan baku, yang tentukan

perusahaan sebagai acuan dalam melakukan pemesanan ulang.

2.5 Fixed Cost dan Variable Cost

Biaya yang bersifat tetap yang tidak dipengaruhi seberapa banyak produk barang atau jasa yang diproduksi (fixed cost) dan biaya yang berubah-ubah (variabel) yang selalu berubah tergantung dari banyak sedikitnya barang atau jasa yang diproduksi.

2.6 Biaya Pemesanan atau Order Cost

tiap pemesanan sebesar O (ordering cost) rupiah atau S (setup) rupiah, maka biaya pesan dapat dihitung dengan cara :

Biaya Pesan = (R /Q) x O atau (R/Q) x S

2.7 Inventory Cost atau Holding Cost

Biaya yang dikeluarkan perusahaan dalam rangka penyimpanan barang yang telah dibeli. Bersifat variabel tergantung dari banyaknya bahan baku yang di simpan.

2.8 Optimal Order Size (EOQ)

Besarnya jumlah barang yang harus di pesan dengan biaya yang paling minimum. Perhitungan EOQ bisa dilakukan dengan cara :

EOQ = R / n

Dimana R adalah permintaan dalam satu tahun dan n adalah frekuensi pemesanan bersama yang dilakukan perusahaan.

2.9 Definisi Sistem Informasi Management

telah terjadi di masa lalu, apa yang sedang terjadi sekarang dan apa yang mungkin terjadi di masa depan. Informasi tersebut tersedia dalam bentuk laporan periodik, laporan khusus dan output dari simulasi matematika. Informasi digunakan oleh pengelola maupun staf lainnya pada saat mereka membuat keputusan untuk memecahkan masalah. ( McLeod,1995) Sistem informasi management bertujuan untuk memenuhi informasi umum untuk para manajer di dalam suatu perusahaan, SIM menyediakan informasi berupa laporan-laporan atau output hasil simulasi model matematik (dapat dalam bentuk tabular atau grafik).(McLeod,1995)

2.10 Komponen Pembangun SIM

Hardware

Software

Software Sistem: 1. Sistem operasi 2. Penerjemah bahasa 3. Program utility

Software Aplikasi

1. Software aplikasi pemrograman sendiri 2. Software aplikasi paket jadi

Prosedur/Pedoman

Prosedur merupakan komponen fisik karena prosedur disediakan dalam bentuk fisik, seperti: buku panduan dan instruksi.

Tiga jenis prosedur yang dibutuhkan: 1. Intruksi untuk pemakai

2. Intruksi untuk penyiapan masukan

3. Intruksi pengoperasian untu karyawan pusat komputer

Model Manajemen

Model untuk analisa, perencanaan, pengawasan, dan pengambilan keputusan disebut model manajemen.

Database

Kumpulan informasi yang disimpan didalam komputer secara sistematik sehingga dapat diperiksa menggunakan suatu prgram komputer untuk memperoleh informasi dari basis data tersebut.

Perancangan sistem informasi merupakan pengembangan sistem baru dari sistem lama yang sudah ada, dimana masalah pada sistem lama diharapkan sudah teratasi pada sistem baru.

Analisis sistem adalah tahap setelah tahap perencanaan sistem (system planning) dan sebelum tahap desain sistem (system design). Analisis sistem dapat didefinisikan sebagai penguraian suatu sistem informasi yang utuh ke dalam bagian-bagian komponennya dengan maksud untuk mengidentifikasikan dan mengevaluasi permasalahan, hambatan-hambatan yang terjadi dan kebutuhan yang diharapkan sehingga dapat diusulkan perbaikannya.

Dalam mengembangkan sistem, analisis menggunakan kombinasi dari pendekatan bottom-up dan top-down. Berikut adalah penjelasan dari pendekatan tersebut:

1. Bottom-up Method

Unsur dasar dari setiap pengolahan adalah pengelohan transaksi dan peremajaan file.

Unsur dasar ini terletak pada hierarki manajemen yang paling dasar yaitu pengendalian operasional

Pada tingkat manajemen ini akan terdapat tanggapan nyata atas kebutuhan nyata

dinyatakan oleh manajemen dan personalia lainnya dalam organisasi.

Rencana induk pengembangan mencerminkan pelaksanaan dan keterpaduan keputusan yang pernah diminta.

2. Top-Down Method

Ancangan dari atas ke bawah berusaha mengembangaka suatu model arus informasi yang berintegrasidalam organisasi dan mendesain sistem informasi yang sesuai dengan arus informasi ini. Modul atau subsistem didefinisikan dengan memakai modul sistem informasi.

Untuk mendefinisikan rencana sistem menyeluruh, pendekatan dimulai dengan menentukan tujuan organisasi, jenis usaha, kegiatan atau fungsinya dan kendalanya. Keputusan strategis dan taktis ditentukan dan keputusan untuk operasi kegiatan diperinci.

3. Kombinasi kedua metode

Metode top-down digunakan untuk mendefinisikan suatu struktur secara menyeluruh.

Untuk pendekatan kebawah dan penetapan prioritasnya dapat digunakan metode bottom-up yang melaksanakan sistem dimulai dari segi operasionalnya.

2.12 Prinsip Dasar Desain

1. Desain sistem monolitik. Ditekankan pada integrasi sistem. Resource mana yang bisa diintegrasikan untuk memperoleh sistem yang efektif terutama dalam cost. 2. Desain sistem modular. Ditekankan pada pemecahan

fungsi-fungsi yang memiliki independensi rendah menjadi modul-modul (subsistem fungsional) yang terpisah sehingga memudahkan kita untuk berkonsentrasi mendesain per modul. Sebuah sistem informasi dapat dipecah menjadi 7 subsistem fungsional, antara lain : data collection, data processing, file update, data storage, data retrival, information report dan data processing controls.

Petunjuk umum dalam desain subsistem fungsional sebuah sistem informasi:

1. Sumber data sebaiknya hanya dikumpulkan sekali sebagai input ke sistem informasi.

2. Akurasi sumber data sangat tergantung pada banyaknya langkah untuk me-record, collect dan prepare data untuk prosessing. Semakin sedikit langkah semakin akurat. 3. Data yang dihasilkan dari sistem berbasis komputer

4. Pewaktuan yang diperlukan untuk mengumpulkan data harus lebih kecil dari pewaktuan informasi tersebut diperlukan.

5. Perlu pemilihan cara pengumpulan data yang paling optimal 6. Pengumpulan data tidak harus on-line, melainkan

tergantung dari kebutuhan informasi.

7. Semua sumber data harus dapat di validasi dan diedit segera setelah di kumpulkan.

8. Data yang sudah divalidasi, sebaiknya tidak divalidasi pada proses selanjutnya.

9. Total kontrol harus segera di cek lagi sebelum dan sesudah sebuah aktifitas prosesing yang besar dilakukan.

10. Data harus dapat disimpan hanya di 1 tempat dalam basis data kecuali ada kendala sistem.

11. Semua field data sebaiknya memiliki prosedur entri dan maintenance.

12. Semua data harus dapat dicetak dalam format yang berarti untuk keperluan audit.

13. File transaksi harus di maintain paling tidak dalam 1 siklus update ke basis data.

14. Prosedur backup dan security harus disediakan untuk semua field data.

15. Setiap file non sequential perlu memiliki prosedur reorganisasi secara periodik.

2.13 Data Flow Diagram

Data Flow Diagram (DFD) is a graphical representation of the "flow" of data through an information system, modeling itsprocess aspects. Often they are a preliminary step used to create an overview of the system which can later be elaborated.DFDs can also be used for the visualization of data processing (structured design). A DFD shows what kinds of information will be input to and output from the system, where the data will come from and go to, and where the data will be stored. It does not show information about the timing of processes, or information about whether processes will operate in sequence or in parallel (which is shown on a flowchart).(Davies,1995)

Empat simbol dalam penggunaan DFD :

2.14 Entity Relationship Diagram

Penyajian data dengan menggunakan Entity dan relationship

1. Entity

- Entity adalah objek yang dapat dibedakan dalam dunia nyata

- Entity Set adalah kumpulan dari entity yang sejenis - Entity Set dapat berupa :

Orang atau unit yang mempergunakan atau melakukan transformasi data.

Penyimpanan data atau tempat data yang ditunjuk oleh proses.

Orang atau unit terkait yang berinteraksi dengan sistem tetapi diluar sistem.

o Objek secara Fisik: Rumah, kendaraan, Peralatan o Objek secara konsep: Pekerjaan, Perusahaan,

Rencana

2. Atribut

Karakteristik dari Entity atau relationship, yang menyediakan penjelasan detail tentang entity atau relationship tersebut.

Jenis Atribut:

- Nilai Atribut : Data actual atau informasi yang disimpan pada suatu atribut di dalam suatu entity atau relationship

- Key : Atribut yang digunakan untuk menentukan suatu Entity secara unik

- Atribut Simple : Atribut yang bernilai tunggal

- Atribut Multivalue : Atribut yang memiliki sekelompok nilai untuk setiap instant Entity

-Contoh Atribut : Atribut Multivalue

- Atribut composite : Suatu atribut yang terdiri dari beberapa atribut yang lebih kecil yang mempunyai arti tertentu

- Atribut Derivatif : Suatu atribut yang dihasilkan dari atribut yang lain.

Contoh:

3. Relationship

- Definisi : Hubungan yang terjadi antara satu atau lebih entity.

- Relationship Set : Kumpulan Relationship yang sejenis

Contoh :

Unary Degree (Derajat Satu)

Binary Degree (Derajat Dua)

Ternary Degree (Derajat Tiga)

4. Cardinality Ratio Constraint

Jenis-jenis Cardinality Ratio

1:1

5. Participation Constraint

Definisi:

Menjelaskan apakah keberadaan suatu Entity bergantung pada hubungannya dengan entity lain

Jenis-Jenis Participation Constraint

1. Total Participation

2. Partial Participation

Keberadaan suatu entity tidak tergantung pada hubungannya dengan Entity lain

6. Weak Entity

Definisi:

Weak Entity: suatu entity dimana keberadaan dari entity tersebut tergantung dari keberadaan entity lain

Entity yang merupakan induknya disebut Identifying Owner dan relationship-nya

Disebut Identifyimg Relationship

Transformasi dari ERD ke Database Relational

1. Setiap tipe Entity dibuat suatu relasi yang memuat semua atribut simple, sedangkan untuk atribut composite hanya dimuat komponen-komponennya saja.

2. Setiap Relasi yang mempunyai atribut multivalue, buatlah relasi baru dimana Primary keynya merupakan gabungan dari primary key dari relasi tersebut dengan atribut multivalue

2.15 Normalisasi

Yaitu teknik untuk mengorganisasi data ke dalam tabel-tabel untuk memenuhi kebutuhan pemakai didalam suatu organisasi.

Tujuan:

1. Menghilangkan kerangkapan data 2. Mengurangi kompleksitas

3. Mempermudah pemodifikasian data

Proses Normalisasi

Data diuraikan dalam bentuk tabel, selanjutnya dianalisis berdasarkan persyaratan tertentu ke beberapa tingkat.

Tahapan Normalisasi :

1) Bentuk tidak normal : Menghilangkan perulangan grup. 2) Bentuk Normal pertama (1NF) : Menghilangkan

ketergantugan sebagian.

3) Bentuk Normal kedua (2NF) : Menghilangkan ketergantungan transitif.

4) Bentuk Normal ketiga (3NF) : Menghilangkan anomali-anomali hasil dari ketergantungan fungsional.

5) Bentuk Normal Boyce-Codd (BCNF) : Menghilangkan ketergantungan multivalue.

6) Bentuk Normal keempat (4NF) : Menghilangkan anomaly-anomali yang tersisa.

7) Bentuk Normal kelima (5NF)

2.15.1 Ketergantungan Fungsional

yaitu atribut Y pada relasi R dikatakan tergantung fungsional pada atribut X (R.X -> R.Y) jika dan hanya jika setiap nilai X pada relasi R mempunyai tepat satu nilai Y pada R.

2.15.2 Ketergantungan Fungsional Penuh

2.15.3 Ketergantungan Transitif

Ketergantungan transitif adalah atribut Z pada relasi R dikatakan tergantung transitif pada atribut X, jika atribut Y tergantung pada atribut X pada relasi R dan atribut Z tergantung pada atribut Y pada relasi R.

X -> Y Y -> Z Maka = X -> Z

2.15.4 Bentuk Normal Kesatu (1NF)

Yaitu : suatu relasi dikatakan sudah memenuhi bentuk normal kesatu bila setiap data bersifat atomik yaitu setiap irisan baris dan kolom hanya memepunyai satu nilai data.

2.15.5 Bentuk Normal Kedua (2NF)

Yaitu : suatu relasi dikatakan sudah memenuhi bentuk normal kedua bila relasi tersebut sudah memenuhi bentuk normal kesatu dan atribut yang bukan key sudah tergantung penuh terhadap key-nya.

2.15.6 Bentuk Normal Ketiga (3NF)

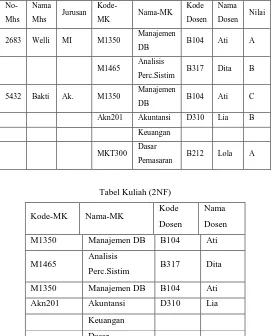

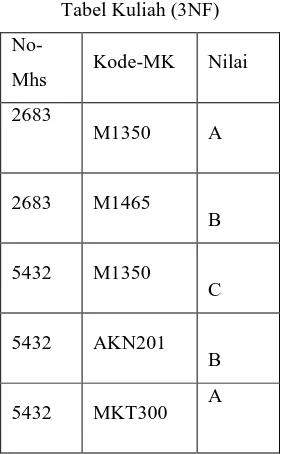

Contoh Normalisasi Database Perkuliahan

Perc.Sistim B317 Dita

M1350 Manajemen DB B104 Ati

Akn201 Akuntansi D310 Lia

Keuangan

MKT300 Dasar

Tabel MAHASISWA-3 (3NF)

No-Mhs

Nama

Mhs Jurusan 2683

Welli MI

5432 Bakti Ak.

Contoh Normalisasi Database Perkuliahan

Tabel Kuliah (3NF)

No-Mhs Kode-MK Nilai 2683

M1350 A

2683 M1465

B

5432 M1350

C

5432 AKN201 B

Tabel Dosen (3NF) Kode Dosen

START

PENGUMPULAN DATA: 1. DEMAND 2. LEAD TIME 3. ORDER COST 4. PEMAKAIAN BAHAN BAKU

PENGHITUNGAN DENGAN JOINTLY ORDER

PENGHITUNGAN TOTAL COST

ANALISIS SISTEM

DESAIN SISTEM

PENGEMBANGAN TAMPILAN PROGRAM

PENERAPAN

KESIMPULAN

END

BAB 3

METODOLOGI PENELITIAN

3.1 Pengumpulan Data

Pada tahap ini dilakukan pengumpulkan data-data yang diperlukan dalam perbaikan sistem informasi manajemen persediaan untuk perusahaan terkait, seperti :

1. Data demand per tahun

2. Panjang lead time untuk tiap bahan baku 3. Material order cost

4. Data pemakaian bahan baku per tahun

Setelah mengumpulkan data tersebut dilakukan perhitungan menggunakan metode Jointly Order. Kemudian dilanjutkan dengan penghitungan total biaya kondisi mula-mula di bandingkan dengan total biaya metode usulan.

3.2 Penghitungan dengan Jointly Order

Pada tahap ini data yang telah dihitung jumlah pemesanan yang optimal menggunakan Jointly Order.

3.3 Perhitungan Total Cost

3.4 Analisis sistem

Mengamati dan mencatat kekurangan pada pembukuan yang lama, membuat Entity Relationship Diagram, DFD, Flowchart, dan menentukan primary key dalam masing-masing table, lalu mengelompokkan data yang di dapat guna pembuatan sistem informasi yang baru.

3.5 Desain Sistem

Membuat sistem berdasarkan data yang telah didapat dan dibutuhkan oleh perusahaan, yaitu :

1. Pembeliaan bahan baku (purchasing)

Pengadaan bahan baku pembuatan termos yaitu biji plastik polyphropylene, serta part-part yang di pesan dari pihak luar seperti botol penyimpan panas, karet botol, stiker, dan sekrup baik jumlah dan pemilihan supplier, semua di jadwalkan oleh factory manager.

Data yang didapat pada tahap ini berupa nota-nota pemberlian serta kontrak pihak supplier dengan perusahaan.

2. Pemakaian bahan baku

produksi, pada tiap harinya factory manager telah merencanakan baik jumlah, warna serta part-part apa saja yang akan di produksi oleh 16 mesin injeksi yang tersedia dalam sebuah kertas yang berisi schedule table untuk dibagikan kepada supervisor sebelum pada operator, dan juga di simpan untuk laporan pada owner pada akhir bulan.

3. Barang setengah jadi (work in process)

part-part yang telah di produksi disimpan terlebih dahulu dalam tempat penyimpanan sementara sebelum di lanjutkan ke proses selanjutnya yaitu perakitan / assembly. Pada tahap penyimpanan sementara ini perlu dilakukan pencatatan jumlah yang part yang telah diproduksi dan yang sedang diproduksi, guna menentukkan target produksi dari lantai assembly.

4. Barang jadi (finished goods)

ini, termos yang telah di pack akan disimpan dulu dalam gudang bahan jadi sebelum dijadwalkan untuk di pasarkan dengan jumlah yang di butuhkan pasar.

Dengan cara desain basis data dilakukan menggunakan aplikasi MySQL dan di running dengan XAMPP. Dalam tahap ini dilakukan verifikasi dari Conceptual Data Model (CDM) untuk kemudian dinormalisasikan menjadi Physical Database Management (PDM).

3.6 Pengembangan Tampilan Program

Pada bagian ini akan dilakukan pengembangan pada tampilan program dan menambahkan program dan men fitur-fitur lain seperti help, search, add, remove, save, serta menghosting program supaya dapat di akses oleh bagian lain yang memiliki password dan username sendiri. Menata ulang letak tampilan program guna memudahkan pengaksesan oleh perusahaan.

3.7 Penerapan

Melakukan serah terima program yang telah dirancang kepada perusahaan supaya di terapkan dalam bagian produksi.

3.8 Kesimpulan

Bab 4

PENGOLAHAN DATA

4.1 Tinjauan Umum Perusahaan

4.1.1 Sejarah Perusahaan

PT “X” adalah pabrik manufaktur yang memproduksi salah satu alat rumah tangga yaitu termos, pabrik ini telah berdiri selama lebih dari 15 tahun yang semula di daerah rungkut berpindah ke Jalan Mastrip, Surabaya.

Pada awalnya pabrik ini membuat sendiri bagian-bagian termos, yaitu bagian-bagian dalam (botol penyimpan panas, karet pengaman, dan tutup termos), bagian luarnya (body, cangkir luar, bottom, dan gantungan), tetapi karena biaya biaya untuk memproduksi sendiri semakin mahal, maka memutuskan untuk meng-subkontrakkan sebagian part-nya pada beberapa supplier, yaitu untuk botol, karet pengaman, serta sekrup untuk menyatukan komponen. Untuk perakitan

dilakukan oleh PT “X” sendiri, lalu untuk area

Factory Manager

Supervisor Quality Control

HRD Administrator

Quality Control Mekanik

Operator

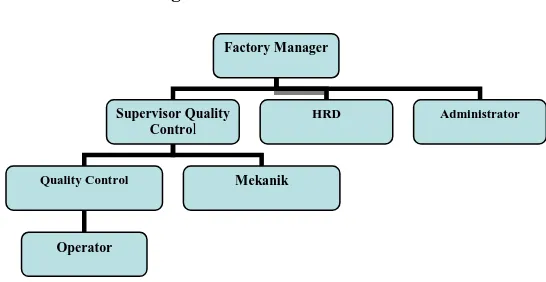

4.1.2 Struktur Organisasi

Gambar 4.1.1 Struktur Organisasi

Struktur organisasi adalah salah satu bagian yang penting dalam tubuh perusahaan, karena hal ini adalah yang membagi tugas, tanggung jawab serta wewenang suatu perusahaan sehingga terjalinnya kinerja yang baik antar bagian.

Berikut job description untuk bagian-bagian yang berada di PT

“X” ini adalah :

1. Factory Manager

a. Menyusun laporan dan rencana produksi setiap hari b. Menyusun kebijakan – kebijakan di lantai produksi. c. Mengawasi seluruh kegiatan di lantai produksi.

2. Supervisor Quality Control

3. Administrator

a. Membuat laporan keuangan di lantai produksi b. Membuat surat jalan dan faktur penjualan. c. Mencatat barang jadi yang masuk di gudang. d. Bertanggung jawab terhadap Factory Manager

4. Human Resource Development

a. Membuat laporan kegiatan tiap karyawan b. Menyeleksi tenaga kerja baru

5. Pengawas Quality Control

a. Memeriksa bagian-bagian termos yang telah di bersihkan oleh operator

b. Bertanggung jawab kepada Supervisor QC

6. Mekanik

a. Memperbaiki dan melakukan pengecekan terhadap mesin

4.2 Pengumpulan Data

4.2.1 Nama material dan harga bahan baku

Dalam pembuatan termos, PT “X” melakukan

pemesanan beberapa material pada beberapa supplier dengan harga yang berbeda karena perbedaan kualitas. Berikut material, nama supplier , jumlah pemesanan beserta harga :

Tabel 4.2.1 Daftar material, supplier, jml dan harga

No

Nama

Material Supp* Varian Jml / Pesan** Harga

1 Bottle China none 70.000-100.000 pcs Rp 42.500 / pc

2 Biji Plastik A

1 25-35 Ton Rp 26.000 / kg 2 15-20 Ton Rp 15.000 / kg 3 25-30 Ton Rp 23.000 / kg

3 Pigmen X

Merah 4-6 Ton Rp 17.500 / kg Hijau 4-6 Ton Rp 18.000 / kg Biru 4-6 Ton Rp 15.000 / kg

Lead Time :

Bottle : 1 month

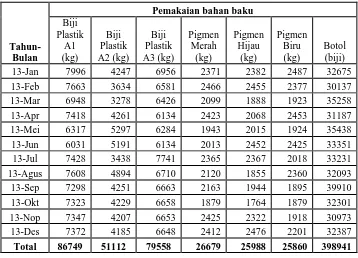

Tabel 4.2.2 Data Pemakaian bahan baku tahun 2013

Holding cost asumsi 10%

Data Jumlah pemesanan ( M ) masing-masing bahan baku :

Tahun 2013 :

Biji Plastik A1 = 11x Pigmen Merah : 8x Botol : 6x Biji Plastik A2 = 7x Pigmen Hijau : 7x

Daftar biaya untuk pemesanan bahan baku tahun 2013 ( per

satu kali pemesanan ) :

Tabel 4.2.3 Data Fixed Cost Biji Plastik dan Pigmen 2013

Fixed Cost Biji Plastik Pigmen

Biaya Pengiriman Rp2,200,000.00 Rp500,000.00 Akomodasi Sopir dan

Kernet Rp300,000.00 Rp100,000.00 Surat Jalan Rp150,000.00 Rp50,000.00 Dokumentasi pengiriman Rp150,000.00 Rp50,000.00

Asuransi ( 10% biaya

kirim ) Rp200,000.00 Rp50,000.00

Total Rp3,000,000.00 Rp750,000.00

Tabel 4.2.4 Data Fixed Cost Bottle 2013

Fixed Cost Jumlah

Biaya Telepon Indonesia-China durasi 5 menit Rp10,000.00 Biaya Fax Indonesia-China durasi 5 menit Rp10,000.00 Biaya Pengiriman (Transportasi laut, bea cukai,

PPN, pph, asuransi, dokumentasi impor) Rp85,000,000.00

Total Rp85,020,000.00

Total dengan pembulatan Rp85,000,000.00

Tabel 4.2.5 Data Variable Cost atau Biaya Angkut 2013

Variable Cost (Rp 1.000,- / 25kg)

Bahan baku Harga Bahan baku Harga

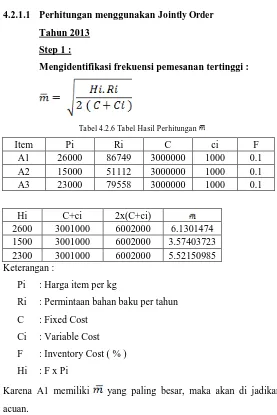

4.2.1.1 Perhitungan menggunakan Jointly Order

Tahun 2013

Step 1 :

Mengidentifikasi frekuensi pemesanan tertinggi :

Tabel 4.2.6 Tabel Hasil Perhitungan

Item Pi Ri C ci F

A1 26000 86749 3000000 1000 0.1 A2 15000 51112 3000000 1000 0.1 A3 23000 79558 3000000 1000 0.1

Hi C+ci 2x(C+ci)

2600 3001000 6002000 6.1301474 1500 3001000 6002000 3.57403723 2300 3001000 6002000 5.52150985 Keterangan :

Pi : Harga item per kg

Ri : Permintaan bahan baku per tahun C : Fixed Cost

Ci : Variable Cost F : Inventory Cost ( % ) Hi : F x Pi

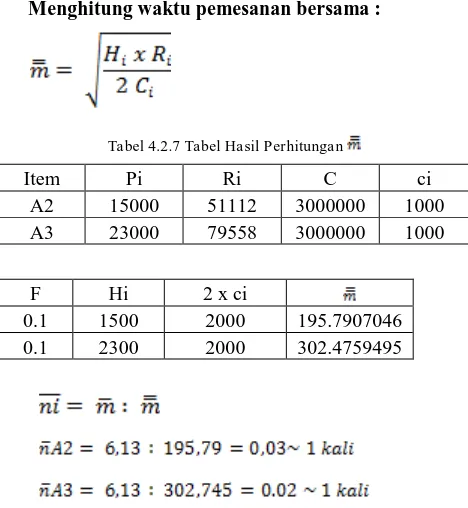

Step 2 :

Menghitung waktu pemesanan bersama :

Tabel 4.2.7 Tabel Hasil Perhitungan

Item Pi Ri C ci

A2 15000 51112 3000000 1000 A3 23000 79558 3000000 1000

F Hi 2 x ci

0.1 1500 2000 195.7907046 0.1 2300 2000 302.4759495

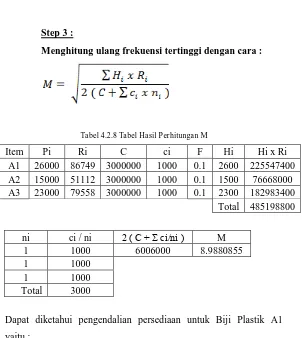

Step 3 :

Menghitung ulang frekuensi tertinggi dengan cara :

Tabel 4.2.8 Tabel Hasil Perhitungan M

Item Pi Ri C ci F Hi Hi x Ri

A1 26000 86749 3000000 1000 0.1 2600 225547400 A2 15000 51112 3000000 1000 0.1 1500 76668000 A3 23000 79558 3000000 1000 0.1 2300 182983400

Total 485198800

ni ci / ni 2 ( C + Σ ci/ni ) M

1 1000 6006000 8.9880855

1 1000

1 1000

Total 3000

Dapat diketahui pengendalian persediaan untuk Biji Plastik A1 yaitu :

Permintaan per tahun (R) = 86.749 kg Order Frekuensi (M) = 9

Optimal Order Size (EOQ) = R/n = 86.749 / 9 = 9639 kg Cycle Inventory = Q/2 = 9.639 / 2 = 5.422 kg

Dengan cara yang sama, maka dapat dihitung pula pengendalian persediaan bahan baku pigmen dan hasilnya dapat dilihat pada tabel dibawah ini :

Tabel 4.2.10 Tabel Rangkuman data Pigmen Tahun 2013

Tahun 2013 Metode

Mula-mula Pigmen Merah Pigmen Hijau Pigmen Biru

Permintaan 26679 25988 25860

Harga 17500 18000 15000

Fixed cost 750000 750000 750000

Var cost 1000 1000 1000

Usulan Pigmen Merah Pigmen Hijau Pigmen Biru

Permintaan 86749 51112 79558

Harga 26000 15000 23000

Fixed cost 3000000 3000000 3000000

4.2.1.2 Perhitungan EOQ bahan Baku Botol

Harga / satuan ( P ) = Rp 42.500 Demand / tahun ( tahun 2013 ) ( R ) = 398.941 buah Holding Cost ( H ) = 0.1

Biaya order / pesan ( C ) = Rp 85.000.000

EOQ = ( 2.R.C / P.l )0.5

= ( 2 x 398.941 x 85.000.000 / 42.500 x 0.1 )0.5 = 89.325 buah

Frekuensi pemesanan = 398.941 / 89.325 = 4.47 kali

Biaya pemesanan awal = 6 x 85.000.000 = Rp 510.000.000,-

Biaya pemesananan EOQ = 5 x 85.000.000 = 425.000.000,-

Pengehematan = 510.000.000 – 425.000.000

4.2.1.3 Total Cost

Metode mula-mula :

Biji Plastik

Total cost = Biaya pembelian + Biaya simpan + Biaya pesan

= ∑ ( Permintaan tahunan x harga item produk / unit ) + ∑

( biaya simpan x cycle inv x harga item produk / unit ) + ( pemesanan bersamaan x fixed cost ) + ∑ (var cost)

Tahun 2013

Total cost = [ ( 86.749 x 26.000 ) + ( 51.112 x 15.000 ) + ( 79.558 x 23.000 ) ] + [ ( 0,1 x 5422 x 26.000 ) + ( 0,1 x 3195 x 15.000 ) + ( 0,1 x 4972 x 23.000 ) ] ( 11 x 3.000.000 ) + ( 7 x 3000.000 ) + ( 9 x 3.000.000 ) + ( 300.000 + 185.000 + 300.000 )

= Rp 4.964.097.925,00

Metode Usulan

Tahun 2013

Total cost = [ ( 86.749 x 26.000 ) + ( 51.112 x 15.000 ) + ( 79.558 x 23.000 ) ] + [ ( 0,1 x 3943 x 26.000 ) + ( 0,1 x 3651 x 15.000 ) + ( 0,1 x 4420 x 23.000 ) ] ( 9 x 3.000.000 ) + ( 1.000 + 1.000 + 1.000 )

= Rp 4.904.885.184,70

Penghematan = Rp 4.916.097.925,00 - Rp 4.902.667.184,70

Metode mula-mula :

Pigmen

Total cost = Biaya pembelian + Biaya simpan + Biaya pesan

= ∑ ( Permintaan tahunan x harga item produk / unit ) + ∑

( biaya simpan x cycle inv x harga item produk / unit ) + ( pemesanan x fixed cost ) + ∑ (var cost)

Tahun 2013

Total cost = [ ( 26.679 x 17.500 ) + ( 25.988 x 18.000 ) + ( 25.860 x 15.000 ) ] + [ ( 0,1 x 1667 x 17.500 ) + ( 0,1 x 1856 x 18.000 ) + ( 0,1 x 1616 x 15.000 ) ] ( 8 x 750.000 ) + ( 7 x 750.000 ) + ( 8 x 750.000 ) + ( 75.000 + 75.000 + 75.000 )

= Rp 1.348.725.204.91

Metode Usulan

Tahun 2013

Total cost = [ ( 26.679 x 17.500 ) + ( 25.988 x 18.000 ) + ( 25.860 x 15.000 ) ] + [ ( 0,1 x 1667 x 17.500 ) + ( 0,1 x 1624 x 18.000 ) + ( 0,1 x 1616 x 15.000 ) ] ( 9 x 750.000 ) + ( 1.000 + 1.000 + 1.000 )

= Rp 1.337.585.540.63

Penghematan = Rp 1.348.725.204.91- Rp 1.337.057.540.63

4.2.1.4 Tabel Pemesanan Bersama Bahan Baku

Jenis / Periode

(minggu) 1 2 3 4 5 6 7 8 9 10 11 12 13 Pigmen Merah

Pigmen Hijau Pigmen Biru

Jenis / Periode

(minggu) 14 15 16 17 18 19 20 21 22 23 24 25 26 Pigmen Merah

Pigmen Hijau Pigmen Biru

Jenis / Periode

(minggu) 27 28 29 30 31 32 33 34 35 36 37 38 39 Pigmen Merah

Pigmen Hijau Pigmen Biru

Jenis / Periode

(minggu) 40 41 42 43 44 45 46 47 48 49 50 51 52 Pigmen Merah

Pigmen Hijau Pigmen Biru

4.2.2 Proses Produksi

Gambar 4.2.2.1 Aliran Bahan Baku

1. Pemakaian Bahan Baku

Bahan baku yang disimpan dalam gudang, di transfer ke bagian pewarnaan, yaitu bagian dimana biji plastik Polyphropilene di campur dengan pewarna agar nanti hasil part yang produksi sesuai dengan kebutuhan.

2. Pembuatan Part

3. WIP ( Work in Process )

Setelah part dari masing-masing mesin injeksi tersebut selesai di produksi, mereka tidak langsung di rakit tetapi masuk masuk kedalam tempat penyimpanan sementara.

4. Assembly

Dari tempat penyimpanan sementara, part yang akan dijadikan termos dirakit dalam satu lintasan proses perakitan yang terdiri dari 12 orang. Dalam tahap ini juga terdapat proses inspeksi serta pengemasan yang nanti akan siap untuk di pasarkan.

5. Warehouse

4.2.3 Data Laporan Perusahaan

Adapun dari hasil pengumpulan data yang didapat pada

PT “X” adalah sebagai berikut :

a. Laporan pemesanan dari supplier

Laporan ini berisi barang apa, waktu pengiriman, jumlah serta harga-harga dari masing-masing harga dari masing-masing supplier.

Tabel 4.2.3.1 Form pemesanan supplier

Supplier

Nama Supplier :

No Telp :

Alamat :

Nama Barang :

Jumlah :

Harga :

b. Laporan stok bahan baku

Tabel 4.2.3.2 Form data stok bahan baku

Gudang

Nama barang :

Stok awal :

Penambahan :

Tgl Penambahan :

Stok akhir :

c. Laporan pemakaian bahan baku

Laporan ini mencatat jumlah pemakaian bahan baku dan biji plastik yang perlu dilakukan warna yang dibutuhan oleh lantai produksi pada satu hari masa produksi tersebut.

Tabel 4.2.3.3 Form pemakaian bahan baku

Pemakaian Bahan Baku

Nama Barang :

Pemakaian :

d. Laporan produksi

Laporan ini berisi jadwal produksi dari tiap-tiap mesin injeksi yang beroperasi. Mulai dari jumlah, warna, bagian atau part yang diperlukan sampai nama operator dan supervisor pada shift tersebut.

Tabel 4.2.3.4 Form data produksi

Produksi injeksi yang beroperasi dan menambahkannya pada WIP dari shift sebelumnya.

Tabel 4.2.3.5 Form pencatatan WIP

WIP

Nama Part :

f. Laporan barang jadi atau finished good

Laporan ini berisi hasil dari jumlah perakitan part-part yang telah menjadi termos utuh. Jumlahnya dicatat dan ditambahkan dengan stok yang sebelumnya telah ada dalam warehouse.

Tabel 4.2.3.6 Form data stok finished goods

Barang Jadi

Nama :

Jumlah :

Jadwal Pengiriman :

Jumlah Pengiriman :

4.2.4 Gambaran Penyebab Masalah

a. Pencatatan dan penyimpanan dokumentasi secara manual Sistem pencatatan dan perekapan data untuk laporan produksi masih di lakukan pada form-form. Hal ini menyebabkan besar resiko terhadap terselip atau bahkan hilangnya form tersebut.

b. Tidak terdapat sistem back up file

Karena pencatatan masih memakai sistem manual, maka rekapan data masa lalu hanya berupa laporan-laporan yang jika hilang harus mencari yang memakan banyak waktu.

c. Tidak terdapat jaringan informasi

Jaringan informasi memudahkan setiap departemen dapat mengaksesnya setiap waktu, tentu hal ini sangat menghemat waktu serta pekerjaan dalam membuat rekapan laporan.

4.2.5 Kelebihan dan Kelemahan Sistem Baru

4.2.5.1 Kelebihan

a. Kecepatan dalam mengakses

Jika sistem yang semula digunakan dirubah menjadi komputerisasi, maka tiap departemen dapat mengaksesnya sewaktu-waktu secara cepat tanpa menunggu laporan akhir.

b. Terdapat backup file

Jika form atau laporan terselip, maka tidak perlu menghabiskan waktu dalam melakukan pencarian, karena data telah tersimpan rapi dalam database.

c. Adanya notif untuk periode pemesanan.

Dalam sistem yang baru ini, nanti akan terdapat peringatan atau note untuk mengingatkan waktu penjadwalan pemesanan saat memasuki periode waktu tertentu.

4.2.5.2 Kelemahan Sistem

Beberapa kelemahan yang akan di hadapi dalam pemakaian sistem baru :

a. Budaya Perusahaan

b. Pengadaan jaringan antar departemen

Untuk kemudahan dalam mengakses perkembangan dilantai produksi ini, maka tiap departemen harus mempunyai minimal satu unit komputer yang dapat di gunakan untuk pengecekan.

c. Kesulitan dalam pemahaman fungsi dan tombol

dalam program

Dalam program nantinya akan ada kemungkinan sang pemakai mengalami kebingungan tentang tujuan dan fungsi dari tiap halamannya yang dikarenakan tidak pernah menggunakan sistem baru ini.

4.2.5.3 Solusi

Dengan adanya kelemahan-kelemahan pada sistem nantinya, maka akan disediakan penyelesaiannya sebagai berikut :

a. Membuat sistem yang baru dengan desain dan bahasa yang mudah dimengerti sehingga mudah untuk dioperasikan.

4.3 Bisnis Proses

Dalam menjalankan proses bisnisnya, PT ”X”

mempunyai beberapa bagian yang menunjang kinerjanya yaitu marketing, admin,dan production, semua itu di bawah satu kepeminpinan seorang owner.

Untuk meramalkan dan memasarkan produk ditangani oleh tim marketing yang nanti akan memberi laporan pada bagian produksi tentang jumlah penjualan untuk periode selanjutnya, saat dilantai produksi semua permintaan kebutuhan termos ditangani oleh factory manager yang juga bertugas untuk men-stok ulang bahan baku yang telah terpakai. Dari hasil pengiriman dan penjualan, semua pemasukkan dan pengeluaran pabrik akan di kelola oleh bagian administrasi yang akan di serahkan pada owner tiap periode tertentu.

4.4 DAD / DFD Context Diagram

SISTEM

Gambar 4.4.1 DFD Context Diagram

4.5 Kebutuhan Data Penunjang software and hardware

a. Software

Dalam mengoperasikan sistem ini dibutuhkan software yang berfungsi sebagai tempat pembuatan database dan implementasinya. Untuk itu digunakan aplikasi program XAMPP untuk pembuatan database.

b. Hardware

1. PC komputer master atau server

Processor Core2Duo (minimal), RAM 1GB (minimal), HDD 100GB (minimal)

2. PC pengguna lain

Processor Dual Core (minimal), RAM 512GB (minimal), HDD 80GB (minimal)

4.6 Pembentukan Database

Dalam tahap ini, XAMPP adalah software yang bertugas membuat database-nya. Data yang diperlukan dalam database kali ini hanya terbatas di lantai produksi, sehingga tabel yang digunakan adalah sebagai berikut :

Tabel Supplier

Tabel Operator

Tabel Pembelian

Tabel Gudang

Tabel Part

Tabel Barang Jadi

Setelah menentukan tabel beserta atributnya, langkah berikut nya adalah menyusun Conceptual Data Modeling (CDM). Pembuatan CDM bertujuan untuk mengetahui alur serta hubungan yang terjadi antar sesama tabel. Setelah keseluruhan CDM terbentuk akan di lakukan generate CDM menjadi Physical Data Modeling (PDM). PDM inilah yang akan digunakan dasar pembuatan database.

Gambar 4.6.1 Physical Data Modeling

4.7 Implementasi Database

Ada beberapa perubahan dalam sistem informasi pada PT “X”, antara lain :

1. Proses penyimpanan menjadi sistem yang terkomputerisasi dan terintegrasi. Memudahkan dalam meng-input dan mencari data.

2. Pencatatan yang awalnya dilakukan beberapa kali, sekarang hanya cukup sekali saja.

4.8 Input

Menu input adalah menu yang digunakan menginput dan mengedit data pada master data, seperti data di bawah ini :

Tabel 4.8 Ringkasan deskripsi Input

Tabel Deskripsi

Nama Supplier Tabel untuk mengetahui nama supplier

No Telp Supplier Tabel untuk mengetahui nomor telepon supplier Alamat Supplier Tabel untuk mengetahui alamat supplier Nama Barang Tabel untuk nama bahan baku

Kualitas Tabel untuk mengetahui kualitas bahan baku biji plastik Warna Tabel untuk mengedit warna dari bahan baku pigmen

Nama Operator

Tabel untuk nama operator yang bertanggung jawab pada mesin injection

4.9 Proses

Tabel 4.9 Ringkasan deskripsi Proses

Tabel Deskripsi

Pemesanan

Pada bagian proses ini terdiri dari menginput data, mengedit dan menambahkan data pemesanan

Gudang

Pada bagian proses ini terdiri dari menginput data, mengedit dan menambahkan data bahan baku

Mesin

Pada bagian proses ini terdiri dari menginput data, mengedit dan menambahkan rencana produksi untuk mesin

WIP

Pada bagian proses ini terdiri dari menginput data, mengedit dan menambahkan data barang setengah jadi

Barang Jadi

Pada bagian proses ini terdiri dari menginput data, mengedit dan menambahkan data barang jadi

Notif Periode Order

Pada bagian proses ini terdapat peringatan apabila bahan baku mencapai periode pemesanan berdasarkan EOQ

4.10 Output

Tabel 4.10 Ringkasan deskripsi Output

Tabel Deskripsi

Pemesanan

Laporan berisi nama barang, jumlah, harga dan waktu pemesanan dari supplier

Gudang

Laporan berisi stok dari tiap bahan baku, WIP dan barang jadi

Mesin

Laporan produktivitas mesin dan operator yang mengoperasikan

Barang jadi laporan untuk mengetahui pengiriman produk Notif Periode

Order

BAB 5

ANALISA

Pada bab 5 ini didapat hasil perhitungan untuk pengendalian persediaan metode usulan yaitu menggunakan metode Jointly Order untuk tahun 2013 dan penerapan sistem informasi manajemen yang selanjutnya akan dibandingkan dengan metode mula-mula, yaitu metode yang diterapkan oleh perusahaan. Perbandingan dapat kita lihat sebagai berikut:

5. 1 Hasil perhitungan pengendalian persediaan bahan baku

Biji Plastik.

Tabel 5.1 Tabel Rangkuman data Biji Plastik Tahun 2013

Tabel 5.1(lanjutan) Tabel Rangkuman data Biji Plastik Tahun 2013

Dari tabel diatas didapat frekuensi pemesanan bersama yang seharusnya dilakukan oleh perusahaan yaitu 9 kali / tahun dengan jumlah pemesanan tiap jumlah biji plastik sesuai dengan Optimal Order Size masing-masing, dan sesuai dengan perhitungan total cost (di bab 4), metode ini menghemat biaya sebesar Rp 57.648.741,30 / tahun (sekitar ±2%).

5. 2 Hasil perhitungan pengendalian persediaan bahan baku Pigmen.

Tabel 5.2 Tabel Rangkuman data Pigmen Tahun 2013

Tahun 2013 Metode

Mula-mula Pigmen Merah Pigmen Hijau Pigmen Biru

Permintaan 26679 25988 25860

Harga 17500 18000 15000

Fixed cost 750000 750000 750000

Var cost 1000 1000 1000

Usulan Pigmen Merah Pigmen Hijau Pigmen Biru

Permintaan 86749 51112 79558

Harga 26000 15000 23000

Fixed cost 3000000 3000000 3000000

Var cost 1000 1000 1000

5. 3 Hasil perhitungan pengendalian persediaan bahan baku

Bottle.

Untuk bahan baku bottle ini digunakan metode EOQ ( Economic Order Quantity) karena hanya mempunyai satu jenis barang yang dikirim oleh supplier tersebut. Berikut hasil perhitungan menggunakan EOQ dan perbandingan dengan metode mula-mula :

EOQ = ( 2.R.C / P.l )0.5

= ( 2 x 398.941 x 85.000.000 / 42.500 x 0.1 )0.5 = 89.325 buah

Frekuensi pemesanan = 398.941 / 89.325

= 4.47 kali

Didapat 89.325 buah bottle / pemesanan, dan frekuensi pemesanan yang sebaiknya dilakukan perusahaan adalah sebanyak 5 kali / tahun. Penghematan yang dihasilkan sebesar Rp 85.000.000,- / tahun ( sekitar ±17%).

5. 4 Identifikasi Sistem Sekarang ( Current System

Identification).

Saat ini sistem informasi di PT “X” masih dilakukan secara

a. Pencatatan dan penyimpanan dokumentasi secara

manual.

Sistem pencatatan dan perekapan data untuk laporan produksi masih di lakukan pada form-form. Hal ini menyebabkan besar resiko terhadap terselip atau bahkan hilangnya form tersebut.

b. Tidak terdapat sistem back up file

Karena pencatatan masih memakai sistem manual, maka rekapan data masa lalu hanya berupa laporan-laporan yang jika hilang harus mencari yang memakan banyak waktu.

c. Tidak terdapat jaringan informasi

Tanpa jaringan informasi, tiap departemen harus menunggu factory manager untuk merekap laporan tersebut, yang menjadikan hal ini kurang efektif secara waktu. Dengan kata lain kecepatan informasi supaya dapat diperoleh pihak lain masih kurang optimal.

5. 5 Usulan perbaikan sistem informasi (Suggested System).

a. Kecepatan dalam mengakses

Jika sistem yang semula digunakan dirubah menjadi komputerisasi, maka tiap departemen dapat mengaksesnya sewaktu-waktu secara cepat tanpa menunggu laporan akhir.

b. Terdapat backup file

Jika form atau laporan terselip, maka tidak perlu menghabiskan waktu dalam melakukan pencarian, karena data telah tersimpan rapi dalam database.

c. Adanya notif untuk periode pemesanan.