REKAYASA PROSES BISNIS DI CV. TITIAN MANDIRI

STUDI KASUS BAGIAN GUDANG

ABSTRAK

Rekayasa proses bisnis pada perusahaan CV. Titian Mandiri dengan metode yang diusulkan adalah ESIA. upaya mengurangi pemborosan pada tahap Elimination menghapus pekerjaan pengantaran memo permintaan material. Simplify pada tahap ini melakukan penyederhanaan proses penerimaan dan pengeiriman informasi permintaan material dengan menggunakan software yang terintegrasi. Integration ini membuat beberpa pekerjaan menjadi kesatuan yaitu sebagai administrasi bagian gudang menerima dan mengupdate material secara efektif. Automation sebagai pengotomatisan pekerjaan penggunan software yang otomatis terintegrasi. Rasio nilai tamabah VSM masa mendatang diharapkan mencapai 0,022%.

Kata kunci : Rekayasa Proses Bisnis, CV. Titian Mandiri, ESIA, VSM.

Disusun Oleh :

Kelompok 4 Kelas D

14.10241 Igen Rusmagian, 14.10242 Anita Rahmadini T, 14.10243 Ilham Eka

I.

PENDAHULUAN

1.1. Latar BelakangCV. Titian Mandiri merupakan sebuh perusahan yang bergerak

dibidang manufaktur pembuatan air minum, pada aktivitas bisnis yang

dilakukan CV. Titian Mandiri terdapat 5 bagian yang mendukung

proses bisnisnya yaitu bagian produksi, gudang, pengiriman, pemasaran

dan keuangan. Disisi lain informasi yang akurat dan efektif sangat

dibutuhkan pada setiap bagiannya sehingga mendukung proses bisnis

secara keseluruhan.

Pada berjalannya proses bisnis di CV. Titian Mandiri kerap muncul

permasalahan yang membuat ketidakefisienan pada proses bisnis pada

setiap bagiannya seperti delay bila terjadi stockout, service level yang tidak terpenuhi, keterlambatan pengiriman dan sistem pembayaran yang

tak terkontrol.

Bagian gudang perusahaan merupakan bagian yang sangat penting,

sebab pada bagian ini semua bahan baku dikelola apabila terjadi

kerlambatan pada persediaan bagian gudang ini akan memunculkan

permasalahan seperti tidak tercapainya produktivitas pada lini produksi

dan berakibat menurunnya service level terhadap konsumen. Hal ini lah yang kerap dihadapi oleh CV. Titian Mandri pada bagian gudang kerap

mengalami stockout bahan baku yaitu galon. Keterlambatan agen serta tidak adanya penjadwalan penerimaan material menyebabkan delay pada lini produksi serta kurangnya sistem informasi yang menunjang

berlangsungnya proses bisnis seperti permintaan material dari bagian

produksi yang dilakukan secara menual yang memanfaatkan kertas dan

pena selain itu tidak adanya update material yang menyebabkan petugas

harus mengecek langsung kegudang.

Dengan masalah yang muncul perusahaan melakukan perbaikan

pada proses bisnisnya melalui pengembangan proses bisnis yang

terintegraasi dengan konsep Business Process Reengineering (BPR). Idenftifikasi aliran proses bisnis yang saat ini sedang berjalan

pada saat ini, sehingga nantinya dapat diidentifikasi perbaikan yang

akan dilakukan. Bahwa perusahaan kerap mengalami masalah pada

bagian gudang, yaitu proses permintaan material dari bagian produksi.

1.2. Identifikasi Permasalahan

Berdasarkan latar belakang masalah diatas kami membuat perumusan

masalah sebagai berikut :

1. Bagaimana usulan perbaikan proses bisnis bagian gudang CV. Titian

Mandiri dengan metode Rekayasa Proses Bisnis?

1.3. Tujuan

1. Memperbaiki proses bisnis pada CV. Titian Mandiri pada bagian

Gudang.

2. Memberikan usulan terbaik pada proses bisnis agar perusahaan dapat

meningkatkan keuntungan dari hasil produksinya.

1.4. Manfaat

1. Mempercepat waktu respon dengan mengeliminasi kesalahan yang

ada pada bagian gudang CV. Titian Mandiri.

2. Memperbaiki kualitas kerja dan kemampuan invidu khusunya pada

II.

DESKRIPSI SISTEM

2.1. Deskripsi Sitem AktualIdentifikasi aliran proses bisnis yang saat ini sedang berjalan

dilakukan untuk menggambarkan proses kerja yang sedang berlangsung

pada saat ini, sehingga nantinya dapat diidentifikasi perbaikan yang akan

dilakukan, maka dapat disimpulkan proses utama dari bagian gudang di

perusahaan CV. Titian Mandiri adalah sebagai berikut :

1. Memproses permintaan material dari bagian produksi

2. Membuat daftar pemesanan material

Selain proses-proses utama diatas terdapat juga beberapa sub proses

didalamnya seperti :

1. Penerimaan material

2. Menyimpan material yang diterima

Hanya saja proses utama yang sering menimbulkan masalah adalah

memproses permintaan material dari bagian produksi dan akan berpengaruh

pada proses lain, maka dari itu perlu dilakukannya rekayasa proses bisnis

agar proses dapat berjalan dengan baik.

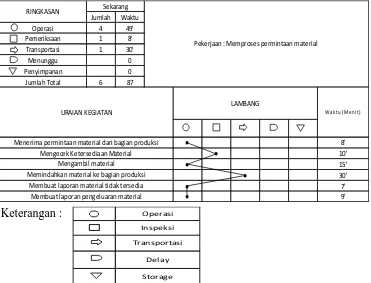

Keterangan :

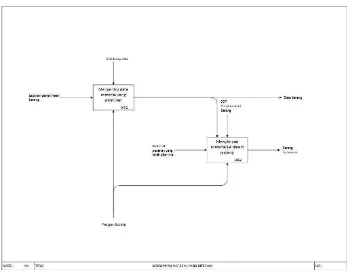

Gambar 1 Flow Process permintaan material bagian produksi ke bagian gudang

Operasi

Pekerjaan : Memproses permintaan material

Memindahkan material ke bagian produksi

Menerima permintaan material dari bagian produksi Mengecek Ketersediaan Material

Mengambil material

Setelah dipetakan menggunakan aliran peta proses, didapatkan waktu

total proses yang berlangsung dengan total keseluruhan proses yaitu 87

Menit atau 1 jam 27 menit. Berbicara tentang masalah waktu perusahan

tidak cukup ideal dalam pemrosesan permintaan bahan baku serta proses

yang ada sangat memunculkan masalah akan komunikasi yang tidak baik

seperti dimana ketika barang stockout bagian gudang tidak mengupdatenya yang menyebakan delay dilini produksi.

2.1.Pemetaan Proses Bisnis Aktual

2.1.1. Pemetaan IDEF0 Kondisi Eksisting (as-is)

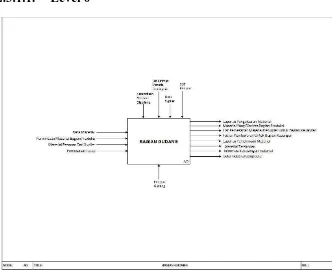

2.1.1.1. Node Index

A0. Bagian Gudang

A1. Memproses permintaan material dari bagian produksi

A11. Mengecek ketersediaan barang

A12. Memproses material tidak tersedia

A13. Mengambil material

A14. Membuat laporan pengeluaran material

A2. Membuat daftar pemesanan material

A21. Membuat list pesanan material yang harus dipesan

A22. Membuat daftar pemesanan bahan baku dari supplier

kebagian keuangan

A3. Penerimaan material

A31. Mengecek material pesanan

A311.Mengecek kesesuaian kuantitas material

A312.Mengecek kualiatas material

A32. Membuat dokumentasi hasil pengecekan pemesanan

A321. Membuat faktur pembayaran kebagian keuangan

A322. Membuat laporan penerimaan material

A4. Menyimpan material yang diterima

A41. Mengentry data material yang disimpan

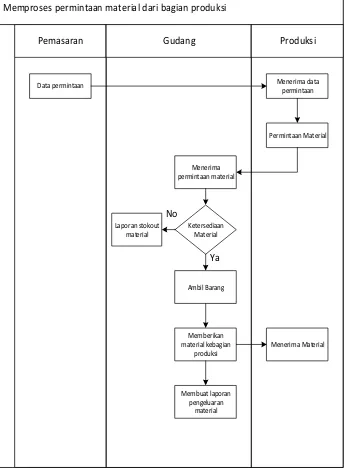

2.1.1.2. Level 0

Gambar 2 IDEF0 Level 0 Bagian Gudang

2.1.1.3. Level 1

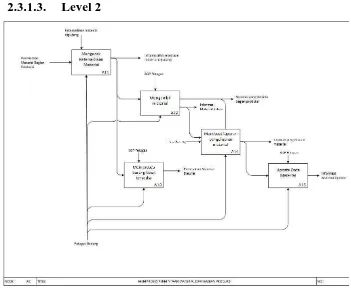

2.1.1.4. Level 2

Gambar 4 IDEF0 Level 5 Proses permintaan material dari bagian produksi

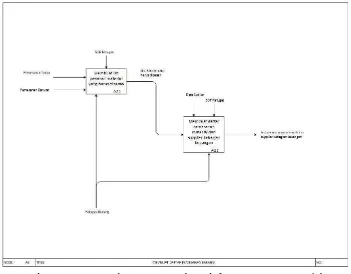

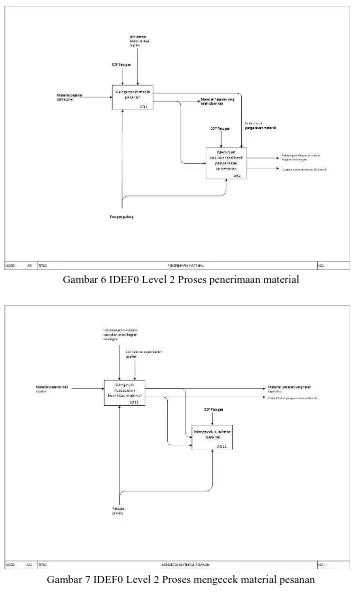

Gambar 6 IDEF0 Level 2 Proses penerimaan material

Gambar 8 IDEF0 Level 2 Proses membuat dokuentasi

2.2.Cross Funtional Diagram

Memproses permintaan material dari bagian produksi

Pemasaran Gudang Produksi

Gambar 10 CFD permintaan material bagian produksi ke bagian gudang

Dari diagram aktifitas pada gambar 10 diketahui bahwa bagian

gudang kurang begitu koordinasi tentang informasi material pada bagian

produksi, serta tidak adanya penjadwal material datang dari bagian

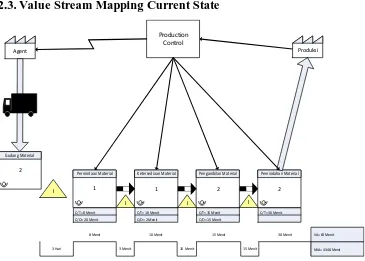

2.3.Value Stream Mapping Current State

Produksi Agent

Production Control

Ketersediaan Material Pengambilan Material Pemindahan Material

C/T= 10 Menit

Gambar 11 Value Stream Mapping current state

Value Added Ratio (VAR) adalah nilai perbandingan antara kegiatan yang memiliki nilai tambah (VA) dengan kegiatan yang tidak

memiliki nilai tambah (NVA) dari sudut pandang pekerja. Sudut pandang yang dimaksud dalam kasus ini adalah sudut pandang permintaan material

dari bagian produksi itu sendiri dari mulai bentuk informasi permintaan

sampai material diterima kembali oleh gudang yang memintanya. Maka

rasio nilai tambah untuk permintaan material adalah sebagai berikut.

��� =��� ×�� % = 8 × % = , %

2.3.1. Pemborosan-pemborosan yang terjadi

Pada umumnya, dalam mengkaji sebuah VSM dari keadaan saat ini

menjadi VSM masa mendatang, kami menggabungkan beberapa proses

yang memiliki kedekatan proses sehingga mempersingkat dari tahap

proses tersebut. Untuk proses permintaan material dari bagian produksi di

CV. Titian Mandiri, kami memandang bahwa tahapan proses permintaan

material dari bagian produksi tidak ada yang dapat digabungkan. Hal ini

Maka peninjauan VSM akan fokus pada pengurangan waktu

tunggu dari setiap proses tersebut.

III.

USULAN REKAYASA PROSES BISNIS

Dalam rekayasa proses bisnis yang telah dipetakan menggunakan

VSM, flow process dan IDEF0, bagian gudang kerap mengalami

keterlambatan tetapnya dalam memproses permintaan material dari bagian

produksi, lamanya penerimaan faktur permintaan dari bagian produksi ini

dikarenakan dilakukan secara manual yang mengandalkan pekerja bagian

produksi untuk meminta langsung dari bagian gudang, selain itu karena

tidak adanya update material membuat bagian bagian kerap mengeceknya

langsung kegudang untuk melihat material yang tersedia ini yang membuat

perusahaan mengalami kerugiaan akibat delay yang seharusnya bisa

dihilangkan, selain itu lambatnya pengiriman material dari agen salah satu

yang membuat perusahaan tidak tercapainya kapasitas produksi.

Oleh karena itu berdasarkan penjelasan yang telah dipaparkan

sebelumnya maka dilakukan rekayasa proses bisnis yaitu menggunakan

metode ESIA (Elimination, Simplify, Integration, Automation).

Ketika mendesain ulang roses yang ada, penekananya adalah

menghilangkan semua aktivitas yang tidak mempunyai nilai tambah dan

mempersingkat aktivitas yang tidak bernilai tambah

3.1.Upaya Mengurangi Pemborosan (waste)

Dalam upaya perbaikan mengurangi pemborosan menggunakan metode

ESIA ini terdapat 4 pilar yang dapat mengurangi pemborosan dari metode

ESIA yaitu :

1. Elimitination (Menghilangkan Proses)

Pada pilar pertama mengurangi pemborosan ini proses yang

dihilangkan adalah proses pengantaran faktur permintaan material dari

bagian produksi kebagian gudang, sehingga pekerja lebih terfokuskan

2. Simplify (Menyederhanakan Proses)

Dalam proses penyederhanaan ini adalah menyederhanakan proses

agar proses lebih efektif seperti penerimaan dan pengiriman infromasi

permintaan material dilakukan secara elektronik seperti menggunakan

pesan menggunakan bantuan komputer dan software yang tersedia

disetiap departemen.

3. Integration (Menggabungkan Proses)

Pengintegrasian yang dilakukan adalah membuat beberapa

pekerjaan menjadi kesatuan seperti pekerja yang tunjuk sebagai admin

dibagian gudang ini bekerja didepan layar memperhatikan permintaan

material dan menerima informasi material dari pekerja lainnya lalu

mengupdatenya. Selain itu juga pengintegrasian ini salah satunya

menghubungkan komputer setiap departemen agar informasi yang

didapat lebih akurat dan cepat.

4. Automation (Otomatisasi Proses)

Pada proses otomatis ini, hal yang dilakukan adalah

mengotomatiskan pekerjaan seperti penggunakaan software yang terintegrasi dari setiap departemen agar pekerjaan yang tidak bernilai

dapat dihilangkan dan outputnya dapat meningkatnya produktfitas

diperusahaan karena penggunaan teknologi informasi ini.

3.2.Pemetaan Usulan IDEF0 (Usulan)

3.2.1. Node Index

A0. Bagian Gudang

A2. Memproses permintaan material dari bagian produksi

A15. Mengecek ketersediaan barang

A16. Memproses material tidak tersedia

A17. Mengambil material

A18. Membuat laporan pengeluaran material

A19. Update data material

A3. Membuat daftar pemesanan material

A24. Pembuatan pemesanan bahan baku dari supplier

kebagian keuangan

A4. Penerimaan material

A32. Mengecek material pesanan

A313.Mengecek kesesuaian kuantitas material

A314.Mengecek kualiatas material

A33. Membuat dokumentasi hasil pengecekan pemesanan

A323. Entry pembayaran

A324. Membuat laporan penerimaan material

A5. Menyimpan material yang diterima

A43. Mengentry data material yang disimpan

A44. Menyimpan material ke dalam gudang

2.3.1.1. Level 0

2.3.1.2. Level 1

Gambar 13 IDEF0 Level 1 Domain Proses Gudang

2.3.1.3. Level 2

Gambar 15 IDEF0 Level 2 Proses membuat daftar pemesanan material

Gambar 17 IDEF0 Level 2 Proses mengecek material pesanan

Gambar 19 IDEF0 Level 2 Proses menyimpan material yang diterima

3.3. Value Stream Mapping Future State

Produksi Agent

Production Control

Ketersediaan Material Pengambilan Material Pemindahan Material

C/T= 10 Menit

Gambar 20 Value Stream Mapping future state

Sekilas nampak sama dalam segi pemetaan, dikarenakan pada

setiap proses memiliki fungsinya masing-masing maka dalam hal rekayasa

berdasarkan salah satu pilar metode ESIA yaitu integration dan automation maka waktu proses dapat di eliminasi dengan merubah metode kerja dari manual kini menggunakan teknologi informasi yang terhubung

pada setiap departemennya.

Dari data diatas Maka rasio nilai tambah untuk permintaan material

adalah sebagai berikut.

��� =��� ×�� % = × % = , %

Jadi, rasio nilai tambah dari proses permintaan material dari bagian

produksi untuk kondisi normal, dalam VSM masa mendatang diharapkan

mencapai 0,022%.

3.4.Simulasi Proses Bisnis awal dan usulan

3.4.1. Simulasi Proses Bisnis awal

Gambar 21 Simulasi Proses Bisnis Awal

Dari simulasi yang dibuat ini dengan menggunakan bantuan

software Arena sebelum dengan adanya perbaikan output yang dihasilkan dari berjalannya model yang dibuat selama 8 jam hanya

menghasilkan output 121 produk, hal ini dikarenakan banyaknya aktivitas yang dilakukan secara manual seperti faktur permintaan

material dari bagian produksi membawanya ke bagian gudang yang

membutuhkan waktu saat perpindahannya, maka dari itu

memperbaiki output yang dihasilkan perusahaan dapat meningkat baik walaupun tidak begitu signifikan.

3.4.2. Simulasi Proses Bisnis Usulan

Gambar 22 Simulasi Proses Bisnis Usulan

Setelah dilakukannya perekayasaan terhadap proses binsis

di CV. Titian Mandiri ini tidak begtiu banyak yang berubah perihal

proses, karena pengurangan waktu dalam setiap prosesnya

didapatlah hasil setelah model berjalan selama delapan jam hasilnya dikatakan dapat membaik karena output yang dihasilkan lebih besar yaitu perusahaan dapat mengeluarkan output sebesar

214 Produk dalam setiap harinya selama delapan jam kerja.

IV.

ANALISA

Rekayasa proses bisnis merupakan suatu tools dalam pemikiran

kembali secara mendasar perancangan proses bisnis secara radikal,

dihasilkan dari sumber daya organisasi yang tersedia. Dalam perancangan

ulang suatu proses bisnis dalam suatu industri maupun jasa hal pertama

yang dilakukan adalah analisis terhadap proses bisnis yang sedang

berjalan, sebab dalam perancangan ulang proses bisnispun tentunya harus

mengetahui kebutuhan dari perusahaan itu sendiri seperti perusahaan

tercapainya kapasitas produksi yang menjadikan perusahaan mengalami

kerugian.

Seperti halnya CV. Titian Mandiri merupakan perusahaan yang

bergerak dibidang manufaktur dalam pembuatan air minum dalam

kemasan (galon), CV. Titian Mandiri kerap mengalami terjadinya delay

pada lini produksi akibat dari material yang dibutuhkan kosong

dikarenakan tidak adanya sistem penjadwalan material datang dari

perusahaan terhadap agen/vendor pendukung berjalannya perusahaan dan

berakibat penurunan hasil produksi dikarenakan ketidakpastian agen dalam

pengiriman material serta sistem permintaan material yang jadul/tertinggal

zaman karena semua hal dilakukan bersifat individu tanpa adanya bantuan

teknologi informasi yang mendukung dalam perusahaan akibatnya muncul

pekerjaan tambahan yang harusnya dapat di minimasi dengan

menggunakan bantuan teknologi informasi. Hal mendasar inilah yang

dijadikan dalam perancangan ulang proses bisnis di CV. Titian Mandiri.

Dari permasalahan yang ada dilakukan pemetaan terhadap proses

bisnis yang sedang berjalan dengan menganilisis proses yang dikerjakan

serta waktu yang dibutuhkan dalam penyelesaian pekerjaan tersebut bias

menggunakan suatu peta aliran proses. Didapatlah bahwa pada proses

permintaan material dari bagian produksi ini memakan waktu 87 menit.

Dalam segi waktu proses ini dikatakan tidak wajar karena hanya

permintaan material saja harus memakan waktu sebesar 87 menit setelah

dianalisis mengeapa sekian penyelesaian dalam pekerjaan diketahui bahwa

pekerjaan yang dilakukan menggunakan cara manual, tidak cukup dalam

penggunaan peta aliran proses maka digunakanlah berbagai tools pemetaan

seperti IDEF0 yang digunakan untuk mengetahui aliran informasi yang

berjalan, Cross Funtional Diagram digunkan untuk mengetahui lairan aktivitas yang dilakukan oleh departemen yang terkait serta VSM (Value Stream Mapping) untuk mengetahui aktivitas yang tidak bernilai bertujuan sebagai dasar dalam pengeliminasian dalam aktivitas yang tidak memiliki

nilai tambah dan dari VSM inilah dapat diketahui

pada proses ini adalah 0,015%. Presentase dengan nilai seperti ini

dikarenakan terdapat proses kedatangan material yang sangat lama yaitu 3

hari sedangkan proses lainnya terhitung dengan satuan waktu yaitu menit

yang mengakibatkan nilai presentase yang sangat kecil. Untuk proses

permintaan material dari bagian produksi di CV. Titian Mandiri, kami

memandang bahwa tahapan proses permintaan material dari bagian

produksi tidak ada yang dapat digabungkan. Hal ini karena masing masing

proses memang memiliki fungsinya tersendiri. Maka peninjauan VSM

akan fokus pada pengurangan waktu tunggu dari setiap proses tersebut.

Maka dari itu dilakukan usulan rekayasa proses bisnis pada

perusahaan CV. Titian Mandiri dengan metode yang diusulkan adalah

ESIA (Elimination, Simplify, Integration, Automation). Dalam upaya mengurangi pemborosan pada tahap Elimination yaitu menghapus pekerjaan pengantaran memo permintaan material dari bagian produksi ke

bagian gudang. Simplify pada tahap ini melakukan penyederhanaan proses penerimaan dan pengeiriman informasi permintaan material dengan

menggunakan teknologi informasi (software) yang saling terintegrasi. Integration ini membuat beberpa pekerjaan menjadi kesatuan yaitu sebagai administrasi bagian gudang bertugas menerima informasi dan mengupdate

material secara cepat dan akurat. Automation fungsinya sebagai mengotomatiskan pekerjaan seperti penggunan software yang otomatis terintegrasi kesetiap departemen.

Agar dapat terlihatnya metode ESIA yang digunakan pada bagian

gudang ini maka dilakukan pemetaan menggunakan IDEF0 dan VSM

sebagai usulan perbaikannnya. Dari pemetaan IDEF0 usulan yang dibuat

ini tidak banyak mengalami perubahan hanya penambahan untuk admin

gudang untuk mengupdate material yang tersedia. Dari VSM usulan yang

dibuat maka waktu proses dapat di eliminasi dengan merubah metode

kerja dari manual kini menggunakan teknologi informasi yang terhubung

pada setiap departemennya, rasio nilai tambah dari proses permintaan

material dari bagian produksi untuk kondisi normal, dalam VSM masa

Setelah dilakukannya pemetaan terhadap usulan proses bisnis.

dilakukannya simulasi proses binis, hal ini bertujuan untuk

membandingkan hasil proses bisnis awal dengan proses bisnis usulan

proses bisnis yang dibuat agar terlihat lebih realistis. Dan dari hasil

simulasi yang dibuat pada proses binis awal menghasilkan output 121 produk, hal ini dikarenakan banyaknya aktivitas yang dilakukan secara

manual sedangkan simulasi proses bisnis usulan menhasilkan output sebesar 214 Produk dalam setiap harinya selama delapan jam kerja artinya

setelah dilakukan rekayasa proses bisnis ada CV. Titian Mandiri membaik.

V.

KESIMPULAN

Setelah mempelajari permasalahan yang dihadapi CV. Titian Mandiri pada

rumusan masalah, maka dapat ditarik beberapa kesimpulan sebagai berikut :

1. Proses bisnis pada CV. Titian Mandiri pada bagian gudang sudah

membaik dalam segi waktu karena dieliminasinya waktu yang tidak

memiliki nilai tambah dan meningkatkan produkstifitas.

2. Memberikan usulan terbaik dalam pengintegrasian seluruh

departemen menggunakan teknologi informasi.

3. Pada VSM kondisi saat ini menunjukan bahwa masih terdapat

prosedur operasi standar yang tidak relevan karena tidak sesuai

dengan fungsi dari proses terkait sehingga menjadi duplikasi dan

berdampak pada waktu tunggu yang lama dengan nilai VAR 0,015%

dan setelah dilakukannya rekayasa proses bisnis VAR dapat

ditingkatkan menjadi 0,022% dan diharapkan dengan VAR

meningkat CV. Titian Mandiri dapat lebih baik dalam proses

DAFTAR PUSTAKA

Gaspersz, Vincent and Fontana, Avanti.,2011, Lean Six Sigma for Manufacturing and Service Industries, Vinchristo Publication, Bogor.

Risyadi, Kiki., 2012, Lean Manufacturing – VSM (Value Stream Mapping), IPOM Study Group-Handout, Bogor.

Bernando, Chandra., 2007, “Usulan Penerapan Konsep Lean Manufacturing di Perusahaan Sepatu Cibaduyut (Studi Kasus : PT XYZ)”, TA Sarjana, Jurusan Teknik Industri ITB., Bandung.