Perpustakaan Universitas Gunadarma BARCODE

BUKTI UNGGAH DOKUMEN PENELITIAN PERPUSTAKAAN UNIVERSITAS GUNADARMA

Nomor Pengunggahan

SURAT KETERANGAN

Nomor: 144/PERPUS/UG/2021Surat ini menerangkan bahwa:

Nama Penulis : YUYUN YUNIAR ROHMATIN

Nomor Penulis : 130942

Email Penulis : yuyun_yuniar@staff.gunadarma.ac.id

Alamat Penulis : Jalan Bkkbn raya kampung ciketing no 36. kelurahan mustika jaya kecamatan mustika jaya kecamatan mustika jaya

dengan penulis lainnya sebagai berikut:

Penulis ke-2/Nomor/Email : YUYUN YUNIAR ROHMATIN / 31402108 / uni_grogon@student.gunadarma.ac.id

Telah menyerahkan hasil penelitian/ penulisan untuk disimpan dan dimanfaatkan di Perpustakaan Universitas Gunadarma, dengan rincian sebagai berikut :

Nomor Induk : FTI/ID/PENELITIAN/144/2021

Judul Penelitian : ANALISIS PENGEMBANGAN PRODUK PEGANGAN TANGAN (HANDGRIP) PADA COMMUTER LINE DENGAN MENGGUNAKAN METODE FAILURE MODE AND EFFECTS ANALYSIS (FMEA)

Tanggal Penyerahan : 28 / 01 / 2021

Demikian surat ini dibuat untuk dipergunakan seperlunya dilingkungan Universitas Gunadarma dan Kopertis Wilayah III.

ANALISIS PENGEMBANGAN PRODUK PEGANGAN TANGAN

(HANDGRIP) PADA COMMUTER LINE DENGAN

MENGGUNAKAN METODE FAILURE MODE AND EFFECTS

ANALYSIS (FMEA)

Yuyun Yuniar Rohmatin1

Jurusan Teknik Industri, Fakultas Teknologi Industri, Universitas Gunadarma

yuyun_yuniar@staff.gunadarma.ac.id1

ABSTRAK

Perkembangan dunia industri saat ini mengharuskan setiap perusahaan untuk meningkatkan kualitas produknya agar dapat bersaing dengan perusahaan lainnya. Proses produksi yang baik akan menghasilkan produk dengan kualitas yang baik, namun proses produksi yang ada pada perusahaan terkadang mengalami beberapa kegagalan dari yang telah dilakukan dengan baik. Tujuan yang ingin dicapai dalam penelitian ini adalah Mengidentifikasi faktor penyebab dan potensi kegagalan selama proses pembuatan pengembangan produk handgrip dan Menentukan nilai RPN dalam metode failure mode and effects analysis (FMEA).

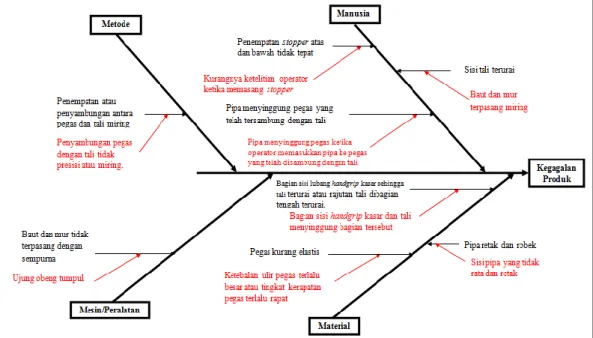

Berdasarkan hasil penelitian diketahui bahwa Identifikasi faktor penyebab kegagalan selama proses

pembuatan pengembangan produk handgrip pada commuter line terdiri atas factor manusia, mesin atau pearalatan, factor material dan factor metode Potensi penyebab kegagalan berdasarkan diagram tulang ikan diketahui bahwa factor manusia berpotensi menyebabkan penempatan stopper atas dan bawah tidak terpasang dengan tepat , factor material berptensi menyeababkab tali terurai karena bagian sisi lubang pegangan kasar, factor mesin atau peralatan berpotensi baut dan mur tidak terpasang secara benar karna mata obeng tumpul, factor metode berpotensi menyebabkan ke gagalan penyambungan pegas dengan tali miring karena pemasangannya tidak lurus. Berdasarkan analisa potensi serta penyebab kegagalan selama proses pembuatan pengembangan produk handgrip pada commuter line menggunakan metode failure mode and effects analysis (FMEA). Nilai RPN tertinggi adalah pegas kurang elastis, dengan nilai RPN sebesar 240

.

Kata Kunci : Handgrip, Failure, Mode, Effects,Analysis

PENDAHULUAN

Perkembangan dunia industri saat ini mengharuskan setiap perusahaan untuk meningkatkan kualitas produknya agar dapat bersaing dengan perusahaan lainnya. Industri manufaktur di Indonesia saat ini sedang mengalami perkembangan yang sangat pesat seiring dengan siapnya Indonesia dalam menyambut era industri baru, banyaknya perusahaan berlomba-lomba untuk dapat bertahan dan beradaptasi di era industri ini, tidak sedikit juga perusahaan yang menutup usahanya karena tidak adanya kekuatan untuk dapat bersaing dengan perusahaan-perusahaan lain. Perusahaan yang baik adalah perusahaan yang dapat mengikuti perkembangan teknologi dan dapat menerapkanya dalam setiap kegiatan manufakturnya untuk mendapatkan keuntungan yang maksimal.

PT Commuter Line merupakan layanan rel listrik komuter yang di operasikan oleh PT Kereta Commuter Indonesia yang merupakan salah satu anak perusahaan di lingkungan PT Kereta Api Indonesia. Commuter line menjadi transportasi alternatif yang marak digunakan, umumnya untuk melakukan aktivitas seperti bekerja, rekreasi dan kuliah, dengan menggunakan kereta listrik commuter line tujuannya untuk menempuh waktu yang cepat dan tepat serta hemat biaya. Namun, peneliti melihat kendala yang sering terjadi yaitu ketika dalam keadaan ramai banyaknya pengguna jasa commuter line berdiri, akan tetapi sebagian dari yang berdiri tanpa berpegangan dengan handgrip yang telah disediakan, dikarenakan handgrip yang terbatas atau penumpang yang tidak dapat menjangkau

dari potensi kegagalan produk menggunakan metode Failure Mode and Effect Analysis (FMEA)

Failure Mode and Effects Analysis (FMEA) merupakan alat yang sering digunakan

dalam perbaikan kualitas. Failure Mode and Effects Analysis (FMEA) berbentuk tabel memiliki fungsi untuk mengidentifikasi dampak dari kegagalan proses atau desain, memberikan analisa mengenai prioritas dari penanggulan dengan menggunakan parameter nilai resiko prioritas atau Risk Priority Number (RPN)

Perumusan masalah pada penelitian ini adalah Bagaimana mengidentifikasi faktor penyebab dan potensi kegagalan selama proses pembuatan pengembangan produk handgrip dan Bagaimana menentukan nilai RPN dalam metode failure mode and effects analysis (FMEA). Tujuan yang ingin dicapai dalam penelitian ini adalah Mengidentifikasi faktor penyebab dan potensi kegagalan selama proses pembuatan pengembangan produk handgrip dan Menentukan nilai RPN dalam metode failure mode and effects analysis (FMEA).

TINJAUAN PUSTAKA

Failure Mode and Effects Analysis (FMEA)

Failure Mode and Effects Analysis (FMEA) merupakan alat yang sering digunakan dalam perbaikan kualitas. Failure Mode and Effects Analysis (FMEA) berbentuk tabel memiliki fungsi untuk mengidentifikasi dampak dari kegagalan proses atau desain, memberikan analisa mengenai prioritas dari penanggulan dengan menggunakan parameter nilai resiko prioritas atau Risk Priority Number (RPN), mengidentifikasi modus kegagalan potensial dan meminimumkan peluang kegagalan dikemudian hari. FMEA desain memiliki fungsi untuk mendefinisikan akibat – akibat kegagalan yang terkait dengan kegagalan pada tahap mendesain, kemudian membuat prioritas penanggulangannya sehingga rancangan dari produk yang akan didesain dapat memenuhi keinginan dari pelanggan, hal ini membutuhkan desain masukan dari pelanggan dan masukan pelanggan tentang desain yang pernah digunakan atau dikonsumsi (Tannady, 2015).

Failure Mode and Effects Analysis (FMEA) dapat digolongkan menjadi dua jenis

yaitu desain FMEA dan proses FMEA. Desain FMEA adalah alat yang digunakan untuk memastikan bahwa potensi kegagalan serta sebab dan akibatnya telah diperhatikan berdasarkan karakteristik desain yang digunakan oleh tim atau penanggung jawab desain. Proses FMEA adalah alat ynag digunakan untuk memastikan bahwa potensi kegagalan serta sebab dan akibatnya telah diperhatikan berdasarkan karakteristik prosesnya yang digunakan oleh tim atau teknik manufaktur (Tannady, 2015).

Desain FMEA digunakan untuk memprediksi kesalahn ynag akan terjadi pada desain proses produk, sedangkan FMEA proses digunakan untuk mendeteksi kesalahan setelah dijalankan. Terdapat enam tahapan dalam pembuatan FMEA yang terdiri dari melakukan pengamatan terhadap proses, mengidentifikasi potensi kegagalan dari proses yang diamati, mengidentifikasi akibat yang ditimbulkan oleh potensi kegagalan, menetapkan nilai tingkat keparahan (severity), menetapkan nilai frekuensi kejadian (occurrence) dan menetapkan nilai terhadap deteksinya (Hidayati, 2019).

Failure Mode and Effects Analysis (FMEA) merupakan sekumpulan petunjuk,

sebuah proses dan form yang digunakan untuk mendefinisikan dan mendahulukan permasalahn potensial atau kegagalan. Failure Mode and Effects Analysis (FMEA) merupakan teknik analisis semi kuantitatif yang digunakan untuk teknik pemecahan masalah dengan melibatkan disiplin tinggi, pendekatan sistematis dan terstruktur. Metode ini dapat digunakan sebagai sebuah kumpulan aktifitas yang sistematis yang digunakan untuk mengidentifikasi dan mengevalusi kemungkinan terjadi kegagalan potensial dan efek yang ditimbulkan (Tannady, 2015).

FMEA proses memiliki fungsi untuk mendefinisikan akibat – akibat dari kegagalan yang terkait dengan kegagalan pada tahap proses, kemudian membuat prioritas penanggulangannya agar rancangan dari produk yang akan diproduksi dapat memenuhi keinginan pelanggan. FMEA proses digunakan oleh tim produksi. Salah satu contoh

kegagalan selama proses yaitu produk cacat yang diakibatkan oleh manusia, cacat yang performa mesin, cacat adanya pemborosan waktu kerja akibat tidak produktif dan cacat pada produk yang diakibatkan oleh tidak sesuai reliasasi SOP (Standart Operational Procedure). Manfaat yang diperoleh jika menggunakan Failure Mode and Effects Analysis (FMEA) adalah dapat meminimumkan scrap, karena kegagalan pada proses sudah dapat sedini mungkin dicegah, apabila scrap minim artinya kegiatan rework berkurang atau dapat dihindari, mencegah jumlah cacat produk baik yang terdeteksi ketika produk tersebut masih diarea internal perusahaan atau sudah diarea eksternal, berkurangnya cacat produk yang diterima pelanggan atau zero defect yang adapat meningkatkan kepuasan pelanggan dan membutuhkan customer loyalist (Tannady, 2015).

Risk Priority Number (RPN) dalam Failure Mode and Effects Analysis (FMEA)

Failure Mode and Effects Analysis (FMEA) merupakan pendekatan sistematik yang

menerapkan metode pentabelan untuk membantu proses pemikiran untuk mengidentifikasi penyebab kegagalan dan efeknya. FMEA memiliki elemen yang dibangun berdasarkan informasi yang mendukung analisa, beberapa elemen tersebut terdiri dari fungsi proses, mode efek, efek potensi dari kegagalan, tingkat keparahan, penyebab potensial, fungsi proses, mode efek, efek potensial dari kegagalan, tingkat keparahan, penyebab potensial, keterjadian, deteksi, prioritas resiko serta tindakan dan rekomendasi. Langkah – langkah dalam pembuatan FMEA terdapat tujuh langkah yang terdiri identifikasi fungsi pada proses produksi, mengidentifikasi potensi failure mode proses produksi, identifikasi potensi efek kegagalan produksi, identifikasi penyebab kegagalan proses produksi, identifikasi mode deteksi proses produksi, menentukan rating terhadap severity, occurrence, detection dan RPN serta usulan perbaikan (Pratama, dkk, 2016).

RPN = S x O x D...(2.1) Keterangan :

RPN = Risk Priority Number S = Severity

O = Occurrence D = Detection Rate

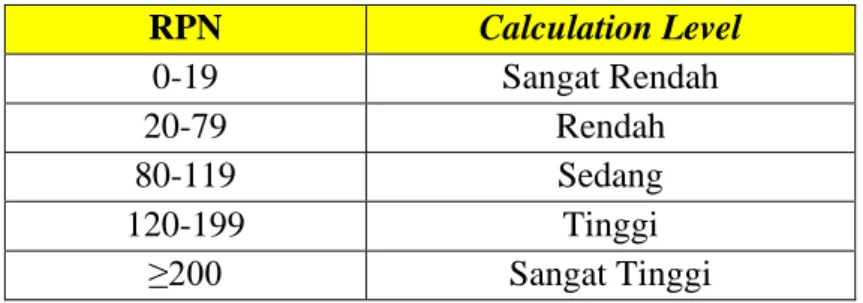

Menghitung RPN (Risk Priority Number), yaitu hasil perkalian severity (S),

occurrence (O), dan detection (D). Berikut merupakan kriteria RPN yang ditunjukkan pada

tabel di bawah ini.

Tabel 2.3 Kriteria RPN RPN Calculation Level 0-19 Sangat Rendah 20-79 Rendah 80-119 Sedang 120-199 Tinggi ≥200 Sangat Tinggi

Severity merupakan suatu tingkat kerusakan yang ditimbulkan oleh suatu kegagalan.

Menentukan rating severity (S) apabila semakin kecil nilai severity maka semakin kecil tingkat keseriusan kerusakan yang ditimbulkan dan sebaliknya, apabila semakin besar nilai

severity maka semakin besar pula tingkat keseriusan kerusakan yang ditimbulkan. Berikut

merupakan penjelasan dari nilai dari rating severity (S) (Budiman dkk, 2017).

Tabel 2.4 Evaluasi Penilaian Terhadap Keparahan (Severity)

No Karakteristik Keterangan Nilai

1 Tidak Ada (None) Dampak tidak terlihat atau tidak terjadi 1 2 Sangat Kecil (Very

Minor)

- Hanya pelanggan yang jeli yang mengetahui cacat produk

- Dilakukan proses pengerjaan ulang atau rework atas sebagian kecil produk

- Ada gangguan kecil pada produksi

3 Kecil (Minor) - Sebagian pelanggan mengetahui adanya cacat produk - Dilakukan proses pengerjaan ulang atau rework atas

sebagian kecil produk

- Ada gangguan kecil pada produksi

3

4 Sangat Rendah (Very Low)

- Pelanggan secara umum mengetahui adanya cacat produk

- Dilakukan pengerjaan ulang atau rework atas sebagian produk namun tidak perlu dibongkar - Ada gangguan kecil pada produksi

4

Tabel 2.4 Evaluasi Penilaian Terhadap Keparahan (Severity) (Lanjutan)

No Karakteristik Keterangan Nilai

5 Rendah (Low) - Dilakukan pengerjaan ulang atau rework atas sebagian besar produk namun tidak perlu dibongkar - Ada gangguan sedang pada saat produksi

5

6 Sedang (Moderate) - Dilakukan pengerjaan ulang atau rework atas seluruh produk namun tidak perlu dibongkar

- Ada gangguan kecil pada produksi

6

7 Tinggi (High) - Dilakukan pengerjaan ulang atau rework atas seluruh produk dan sebagian kecil harus dibongkar

- Ada gangguan kecil pada produksi

7

8 Sangat Tinggi (Very

High)

- Dilakukan pengerjaan ulang atau rework atas seluruh produk dan sebagian harus dibongkar

- Ada gangguan kecil pada produksi

8

9 Berbahaya dengan Peringatan

(Hazardous with Warning)

- Dilakukan pengerjaan ulang atau rework atas seluruh produk dan sebagian besar harus dibongkar

- Produksi terhenti dan mebahayakan pekerja - Disertai dengan tanda peringatan

9

10 Berbahaya tanpa Peringatan

(Hazardous without

Warning)

- Dilakukan pengerjaan ulang atau rework atas seluruh produk dan seluruhnya harus dibongkar

- Produksi terhenti dan mebahayakan pekerja - Tidak disertai dengan tanda peringatan

10

Sumber : (Tannady, 2015)

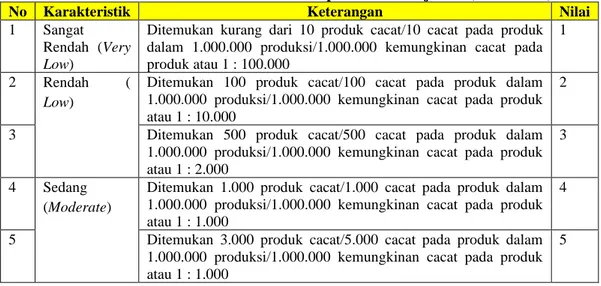

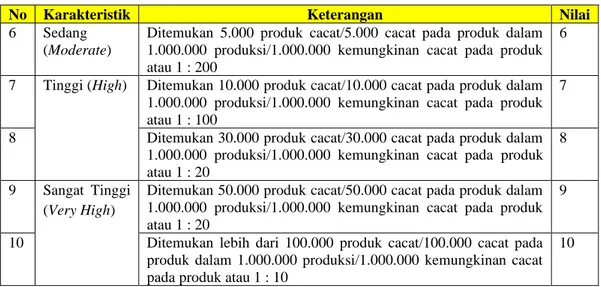

Occurrence adalah suatu tingkat probabilitas atau suatu peluang yang digunakan

untuk mendeteksi kegagalan. Probabilitas terjadinya kegagalan dapat diukur dengan mengestimasi jumlah kegagalan secara kumulatif. Menentukan rating occurrence (O) apabila semakin kecil nilai occurrence maka semakin kecil peluang terjadinya kegagalan dan sebaliknya, apabila semakin besar nilai occurrence makan semakin besar peluang terjadinya kegagalan. Berikut ini merupakan penjelasan nilai rating occurrence (Budiman dkk, 2017).

Tabel 2.5 Evaluasi Penilaian Terhadap Frekuensi Kejadian (Occurrence)

No Karakteristik Keterangan Nilai

1 Sangat Rendah (Very

Low)

Ditemukan kurang dari 10 produk cacat/10 cacat pada produk dalam 1.000.000 produksi/1.000.000 kemungkinan cacat pada produk atau 1 : 100.000

1

2 Rendah (

Low)

Ditemukan 100 produk cacat/100 cacat pada produk dalam 1.000.000 produksi/1.000.000 kemungkinan cacat pada produk atau 1 : 10.000

2

3 Ditemukan 500 produk cacat/500 cacat pada produk dalam 1.000.000 produksi/1.000.000 kemungkinan cacat pada produk atau 1 : 2.000

3

4 Sedang (Moderate)

Ditemukan 1.000 produk cacat/1.000 cacat pada produk dalam 1.000.000 produksi/1.000.000 kemungkinan cacat pada produk atau 1 : 1.000

4

5 Ditemukan 3.000 produk cacat/5.000 cacat pada produk dalam 1.000.000 produksi/1.000.000 kemungkinan cacat pada produk atau 1 : 1.000

5

No Karakteristik Keterangan Nilai 6 Sedang

(Moderate)

Ditemukan 5.000 produk cacat/5.000 cacat pada produk dalam 1.000.000 produksi/1.000.000 kemungkinan cacat pada produk atau 1 : 200

6

7 Tinggi (High) Ditemukan 10.000 produk cacat/10.000 cacat pada produk dalam 1.000.000 produksi/1.000.000 kemungkinan cacat pada produk atau 1 : 100

7

8 Ditemukan 30.000 produk cacat/30.000 cacat pada produk dalam 1.000.000 produksi/1.000.000 kemungkinan cacat pada produk atau 1 : 20

8

9 Sangat Tinggi (Very High)

Ditemukan 50.000 produk cacat/50.000 cacat pada produk dalam 1.000.000 produksi/1.000.000 kemungkinan cacat pada produk atau 1 : 20

9

10 Ditemukan lebih dari 100.000 produk cacat/100.000 cacat pada produk dalam 1.000.000 produksi/1.000.000 kemungkinan cacat pada produk atau 1 : 10

10

Sumber : (Tannady, 2015)

Detection merupakan suatu peluang yang digunakan untuk mendeteksi kegagalan.

Menentukan rating detection (D) yaitu apabila semakin kecil nilai detection maka semakin mudah dalam mendeteksi kegagalan dan sebaliknya, apabila semakin besar nilai detection maka semakin sulit untuk mendeteksi suatu kegagalan. Berikut ini merupakan penjelasan mengenai nilai dari rating detection (D) (Budiman dkk, 2017).

Tabel 2.6 Evaluasi Penilaian Terhadap Deteksi (Detection)

No Karakteristik Keterangan Nilai

1 Sangat Tinggi (Very

High)

100 % alat kontrol mampu mendeteksi kegagalan dan berfungsi dengan baik

1 2 Tinggi (High) 85 - 90 % alat kontrol mampu mendeteksi kegagalan dan

berfungsi dengan baik

2 3 80 - 85 % alat kontrol mampu mendeteksi kegagalan dan

berfungsi dengan baik

3 4 Tinggi Sedang

(Moderate High)

70 - 80 % alat kontrol mampu mendeteksi kegagalan dan sebaian besar berfungsi dengan baik

4

5 Sedang (Moderate) 65-70 % alat kontrol mampu mendeteksi kegagalan dan sebagian berfungsi dengan baik

5 6 Rendah ( Low) 50 - 65 % alat kontrol mampu mendeteksi kegagalan dan

sebagian berfungsi dengan baik

6 7 30 - 50 % alat kontrol mampu mendeteksi kegagalan dan

sebagian kecil berfungsi dengan baik

7 8 Sangat Rendah

(Very Low)

20 - 30 % alat kontrol mampu mendeteksi kegagalan dan sebagian kecil berfungsi dengan baik

8 9 Hampir Tidak

Mungkin (Almost

Impossible)

0 - 20 % alat kontrol mampu mendeteksi kegagalan dan hampir tidak ada yang berfungsi dengan baik

9

Tabel 2.6 Evaluasi Penilaian Terhadap Deteksi (Detection) (Lanjutan)

No Karakteristik Keterangan Nilai

10 Tidak Mungkin (Impossible)

Tidak ada alat yang mampu mendeteksi suatu kegagalan

10

METODOLOGI PENELITIAN

Metodologi penelitian Analisis Produk Handgrip pada commuter line Menggunakan Metode Failure Mode And Effects Analiysis ( (FMEA) digambarkan pada gambar berikut :

Gambar 1

Metodologi penelitian Analisis Produk Handgrip pada commuter line Menggunakan Metode Failure Mode And Effects Analiysis ( (FMEA)

7

Mulai

Mendefinisikan Masalah Menentukkan Tujuan

Menentukkan Metode Penelitian yang digunakan

Malakukan Pengumpulan data dan identifikasi

Mempersiapkan perlengkapan dan peralatan yang dibutuhkan

Selesai Kesimpulan Pengolahan data dan Analisa :

1 1 Identifikasi faktor Penyebab Kegagalan Produk Handgrip 2. Identifikasi Potensi Kegagalan Produk

3. Penentuan RPN Dalam Failure Mode And Effects Analysis (FMEA) 4. Prioritas Potensi Kegagalan Berdasarkan Nilai RPN

7

HASIL DAN PEMBAHASAN Pengumpulan data

Identifikasi Faktor Penyebab Kegagalan Produk Handgrip

Pengumpulan data yang dilakukan untuk melakukan identifikasi factor penyebab kegagalan produk handgrip ditunjukkan table 1 berikut

Table 1 Identifikasi faktor Penyebab Kegagalan Produk Handgrip

No Faktor Penyebab

Kegagalan Produk Deskripsi Identifikasi Faktor Penyebab Produk Handgrip

1 Manusia Pipa menyinggung pegas yang telah tersambung dengan tali, disebabkan karena pipa menyinggung pegas ketika operator memasukkan pipa ke pegas yang telah disambung

Penempatan stopper atas dan bawah tidak tepat, disebabkan karena kurangnya ketelitian operator ketika memasang stopper

Sisi tali terurai, disebabkan karena baut dan mur terpasang miring 2 Material Bagian sisi lubang handgrip kasar tali terurai atau rajutan tali

dibagian tengah terurai, disebabkan karena bagian sisi handgrip kasar dan tali menyinggung bagian tersebut

Pipa retak dan robek, disebabkan karena sisi pipa yang tidak rata dan retak

Pegas kurang elastis, disebabkan karena ketebalan ulir pegas terlalu besar atau tingkat kerapatan pegas terlalu rapat

3 Mesin atau Peralatan Baut dan mur tidak terpasang dengan sempurna, disebabkan karena ujung obeng tumpul

4 Metode Penempatan atau penyambungan antara pegas dan tali miring, disebabkan karena penyambungan pegas dengan tali tidak presisi atau miring dan tidak sesuai dengan arahan

Sumber : Berdasarkan Hasil Penelitian, 2020

Berdasarkan pengumpulan data identifikasi factor penyebab kegagalan produk handgrif dikelompokkan menjadi 4 faktor utama yaitu factor penyebab kegagalan yang berasal dari kegagalan manusia, material, mesin atau peralatan dan metode, setelah melakukan identifikasi penyebab kegagalan produk handgrip selanjutnya peneliti melakukan identifikasi potensi kegagalan yang mengkin terjadi seperti ditunjukkan pada table berikut :

Tabel 2 Identifikasi Potensi Kegagalan Produk

No Faktor Potensi Penyebab

1 Manusia Pipa menyinggung pegas yang telah tersambung dengan tali

Pipa menyinggung pegas ketika operator memasukkan pipa ke pegas yang telah disambung

Penempatan stopper atas dan bawah tidak tepat

Kurangnya ketelitian operator ketika memasang stopper

Sisi tali terurai Baut dan mur terpasang miring 2 Material Bagian sisi lubang handgrip

kasar tali terurai atau rajutan tali dibagian tengah terurai

Bagian sisi handgrip kasar dan tali menyinggung bagian tersebut

8

Pipa retak dan robek Sisi pipa yang tidak rata dan retak

Pegas kurang elastis Ketebalan ulir pegas terlalu besar atau tingkat kerapatan pegas terlalu rapat

3 Mesin atau Peralatan

Baut dan mur tidak terpasang dengan sempurna

Ujung obeng tumpul

4 Metode Penempatanataupenyambunga n antara pegas dan tali miring

Penyambungan pegas dengan tali tidak presisi atau miring dan tidak sesuai dengan arahan

Sumber : Berdasarkan Hasil Penelitian, 2020

Potensi yang mungkin terjadi dari penyebab kegagalan yang disebabkan oleh manusia adalah penempatan stopper yang tidak tepat,. Potensi kegagalan yang disebabkan kegagalan material diantaranya adalah bagian sisi lubang handgrif kasar dan tali handgrif dapat terurai serta pegas yang kurang elastis,Potensi kegagalan yang disebabkan oleh mesin atau peralatan diantaranya baut dan mur tidak terpasang dengan sempurna sedangkan potensi kegagalan yang disebabkan oleh kegalan metode adalah penempatan atau penyambungan antara pegas dan tali dengan posisi miring. Berdasarkan penyebab dan potensi kegagalan yang berhasil diidentifikasikan peneliti menampilkan diagram tulang ikan sebagai berikut untuk menggambarkan penyebab dan potensi kegagalan pada pembuatan produk handgrip sebagai berikut :

Sumber : Berdasarkan Hasil Penelitian, 2020

Gambar 2

9

Nilai Risk Priority Number (RPN) dari penyebab kegagalan produk handgrip

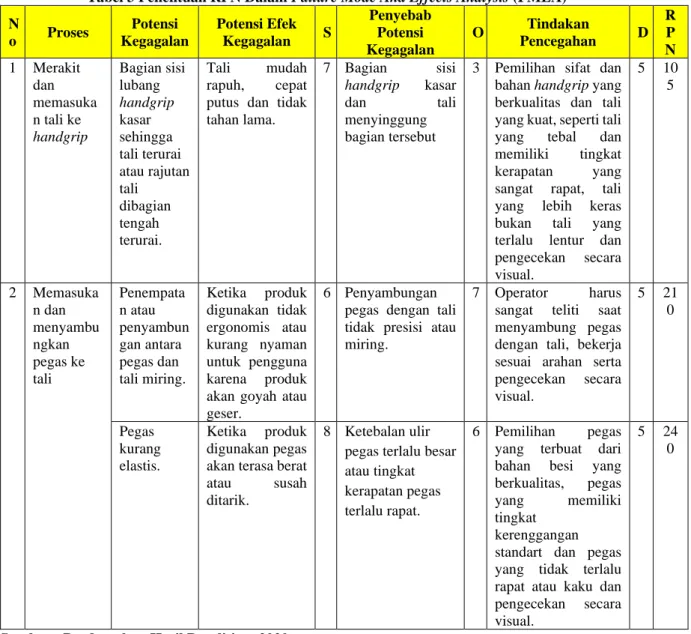

Pengukuran nilai risk priority number dari penyebab kegagalan produk handgrip meliputi perhitungan nilai severity, occurrence, dan nilai detection. Nilai RPN menunjukkan keseriusan efek keparahan (severity), kemungkinan terjadinya penyebab akan timbulnya kegagalan yang berhubungan dengan frekuensi kegagalan (occurrence), dan kemampuan untuk mendeteksi kegagalan sebelum terjadi (detection). Adapun range nilai severity, occurrence, dan nilai detection yaitu dari nilai 1 – 10, dimana semakin kecil nilai severity dan occurrence, maka kemungkinan terjadi potensi dan penyebab kegagalan produk tidak ada, apabila semakin besar nilai occurrence makan semakin besar peluang terjadinya kegagalan. Range nilai detection yaitu dari 1 – 10, semakin kecil nilai detection maka semakin mudah dalam mendeteksi kegagalan dan sebaliknya, apabila semakin besar nilai detection maka semakin sulit untuk mendeteksi suatu kegagalan. Nilai RPN didapat dengan cara mengalikan nilai severity, occurrence, dan detection seperti Tabel 3 berikut.

Tabel 3 Penentuan RPN Dalam Failure Mode And Effects Analysis (FMEA)

Sumber : Berdasarkan Hasil Penelitian, 2020 N o Proses Potensi Kegagalan Potensi Efek Kegagalan S Penyebab Potensi Kegagalan O Tindakan Pencegahan D R P N 1 Merakit dan memasuka n tali ke handgrip Bagian sisi lubang handgrip kasar sehingga tali terurai atau rajutan tali dibagian tengah terurai. Tali mudah rapuh, cepat putus dan tidak tahan lama. 7 Bagian sisi handgrip kasar dan tali menyinggung bagian tersebut

3 Pemilihan sifat dan bahan handgrip yang berkualitas dan tali yang kuat, seperti tali yang tebal dan memiliki tingkat kerapatan yang sangat rapat, tali yang lebih keras bukan tali yang terlalu lentur dan pengecekan secara visual. 5 10 5 2 Memasuka n dan menyambu ngkan pegas ke tali Penempata n atau penyambun gan antara pegas dan tali miring. Ketika produk digunakan tidak ergonomis atau kurang nyaman untuk pengguna karena produk akan goyah atau geser.

6 Penyambungan pegas dengan tali tidak presisi atau miring.

7 Operator harus sangat teliti saat menyambung pegas dengan tali, bekerja sesuai arahan serta pengecekan secara visual. 5 21 0 Pegas kurang elastis. Ketika produk digunakan pegas akan terasa berat atau susah ditarik.

8 Ketebalan ulir pegas terlalu besar atau tingkat kerapatan pegas terlalu rapat.

6 Pemilihan pegas yang terbuat dari bahan besi yang berkualitas, pegas yang memiliki tingkat

kerenggangan standart dan pegas yang tidak terlalu rapat atau kaku dan pengecekan secara visual.

5 24 0

10

Tabel 4 Penentuan RPN Dalam Failure Mode And Effects Analysis (FMEA) (Lanjutan)

Sumber : Berdasarkan Hasil Penelitian, 2020

Nilai Rist Priority Number (RPN) diperoleg bardasarkan peritungan berikut . RPN = S x O x D

= 7 x 3 x 5 = 105

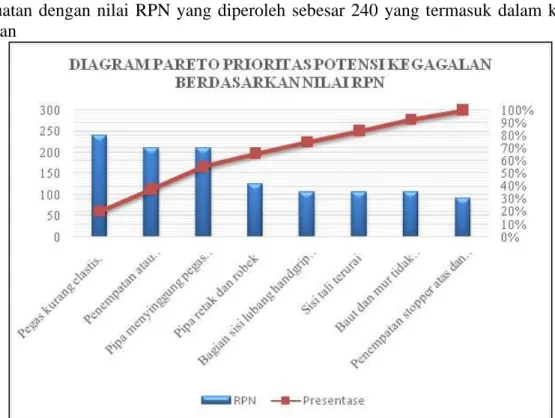

pengurutan nilai berdasarkan nilai RPN tertinggi hingga terendah. Prioritas potensi kegagalan berdasarkan nilai RPN dapat dilihat pada tabel 4.5 seperti berikut ini.

N o Proses Potensi Kegagalan Potensi Efek Kegagalan S Penyebab Potensi Kegagalan O Tindakan Pencegahan D R P N 3 Merakit dan memasukk an pipa pvc ke pegas yang sudah disambung dengan tali Pipa retak dan robek. Pipa yang bertujuan untuk melindungi pegas dan tali akan kehilangan fungsinya dan pegas serta tali yang terdapat didalamnya akan mudah karatan serta rapuh.

5 Sisi pipa yang tidak rata dan pipa retak.

5 Pemilihan sifat dan bahan pipa yang kuat serta memiliki ketebalan yang cukup sehingga tidak mudah retak. 5 12 5 Pipa menyinggu ng pegas yang telah tersambung dengan tali. Sambungan pegas dengan tali akan tergeser yang

menyebabkan pegas miring dan daya tarik pegas akan menurun. 7 Pipa menyinggung pegas ketika operator memasukkan pipa ke pegas yang telah disambung dengan tali. 6 Ketelitian operator saat memasukkan pipa pvc ke pegas agar saat memasukkan pipa tidak mengenai pegas yang mengakibatkan kemiringan dan daya tarik pegas tidak seimbang serta pengecekan secara visual. 5 21 0 4 Merakit dan memasang stopper atas dan bawah. Penempata n stopper atas dan bawah tidak tepat. Stopper miring dan tidak menempel sempurna serta kurangnya penahanan dari stopper untuk pegas ketika ditarik dan stopper akan mudah lepas. 6 Kurangnya ketelitian operator saat pemasangan stopper.

3 Operator lebih teliti dalam pemasangan

stopper, dipastikan

stopper terpasang dengan sempurna sehingga stopper

dapat menahan pegas ketika ditarik dan pengecekan secara visual. 5 90 5 Menyambu ngkan kedua sisi tali dengan baut dan mur. Sisi tali terurai

Kedua sisi tali tidak tersambung dengan sempurna dan rusaknya ujung tali

7 Baut dan mur terpasang miring.

3 Pemilihan baut dan mur yang memiliki ulir sempurna serta ketelitian operator saat pemasangan baut dan mur.

5 10 5

11

Tabel 5 Prioritas Potensi Kegagalan Berdasarkan Nilai RPN

Proses Potensi Kegagalan RPN Prioritas

Memasukan dan

menyambungkan pegas ke tali

Pegas kurang elastis.

240 1

Memasukan dan

menyambungkan pegas ke tali

Penempatan atau

penyambungan antara pegas dan tali miring

210 2

Merakit dan memasukkan pipa pvc ke pegas yang sudah disambung dengan tali

Pipa menyinggung pegas yang

telah tersambung dengan tali 210 3 Merakit dan memasukkan pipa

pvc ke pegas yang sudah disambung dengan tali

Pipa retak dan robek

210 4

Menyambungkan kedua sisi tali dengan baut dan mur.

Bagian sisi lubang handgrip kasar sehingga tali terurai atau rajutan tali dibagian tengah terurai.

105 5

Menyambungkan kedua sisi tali dengan baut dan mur.

Sisi tali terurai

105 6

Merakit dan memasukan tali ke

handgrip

Baut dan mur tidak terpasang

dengan sempurna 105 7

Merakit dan memasang stopper atas dan bawah.

Penempatan stopper atas dan

bawah tidak tepat 90 8

Sumber : Berdasarkan Hasil Penelitian, 2020

Nilai RPN tertinggi pada urutan prioritas pertama adalah pada proses memasukan dan menyambungkan pegas ke tali dengan potensi kegagalan yaitu pegas tidak elastis, merupakan penyebab kegagalan terbesar yang menyebabkan kegagalan selama proses pembuatan dengan nilai RPN yang diperoleh sebesar 240 yang termasuk dalam kategori dominan

Sumber : Berdasarkan Hasil Penelitian, 2020

Gambar 3

12

KESIMPULAN DAN SARAN Kesimpulan

Berdasarkan pembahasan yang telah dilakukan sebelumnya dapat menarik kesimpulan sebagai berikut:

1. Identifikasi faktor penyebab kegagalan selama proses pembuatan pengembangan produk handgrip pada commuter line terdiri atas factor manusia, mesin atau pearalatan, factor material dan factor metode

2. Potensi penyebab kegagalan berdasarkan diagram tulang ikan diketahui bahwa factor manusia berpotensi menyebabkan penempatan stopper atas dan bawah tidak terpasang dengan tepat , factor material berptensi menyeababkab tali terurai karena bagian sisi lubang pegangan kasar, factor mesin atau peralatan berpotensi baut dan mur tidak terpasang secara benar karna mata obeng tumpul, factor metode berpotensi menyebabkan ke gagalan penyambungan pegas dengan tali miring karena pemasangannya tidak lurus

3. Berdasarkan analisa potensi serta penyebab kegagalan selama proses pembuatan pengembangan produk handgrip pada commuter line menggunakan metode failure

mode and effects analysis (FMEA). Nilai RPN tertinggi adalah pegas kurang elastis,

dengan nilai RPN sebesar 240

Saran

Adapun saran yang diberikan adalah dilakukan peningkatan pengawasan terhadap penggunaan bahan baku yang dapat menyebabkan kegagalan produk sehingga dapat meningkatkan kegagalan saat proses pembuatan berlangsung dan perlunya ketelitian terhadap operator saat proses pembuatan produk berlangsung

13

DAFTAR PUSTAKA

Arif, Muhammad. 2016. Bahan Ajar Rancangan Teknik Industri. Yogyakarta : Deepublish. Budiman, Adi Cahyadi Dwi Putra, Jani Raharjo. 2017. Perancangan Analisis

Risiko ISO 9001:2015 di PT. XYZ. Jurnal Tirta.

Faizuddin, Muhammad., dkk. 2015. Analisis Pengendalian Kualitas Produk dalam Upaya Mengendalikan Tingkat Kerusakan Produk Ekspor Di PT. Asia Pacific Fibers, TBK Kaliwungu. Semarang : Politeknik Negeri Semarang. Diunduh pada : http://jurnal.polines.ac.id/jurnal/index.php/jobs/article/view/640/557

Gasperz, Vincent. 2017. Manajemen Kualitas Penerapan Konsep – Konsep Kualitas Dalam Manajemen Bisnis Total. Jakarta : PT Gramedia Pustaka Utama.

Hidayati, Luthfi. 2019. Usulan Perbaikan Kualitas Produk Sepatbor Depan Tipe XE611 Menggunakan Metode Failure Mode And Effect Analysis (FMEA) dan Pendekatan Kaizen Di PT XYZ. Skripsi. Jurusan Teknik Industri. Fakultas Teknologi Industri. Jakarta : Universitas Gunadarma.

Ilham, Muhammad Nur. 2012. Analisis Pengendalian Kualitas Produk dengan Menggunakan Statistical Processing Control (SPC) pada PT Bosowa Media Grafika (Tribun Timur). Skripsi. Jurusan Manajemen. Fakultas Ekonomi dan Bisnis. Makassar : Universitas Hasanuddin Makassar.