BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1 Sejarah Singkat Perusahaan

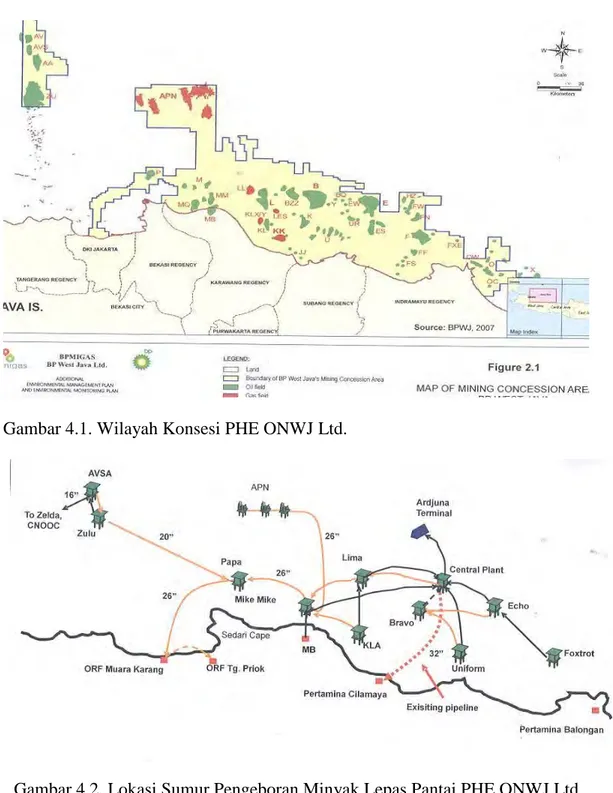

Wilayah konsesi lapangan minyak PHE ONWJ (Offshore North West Java) Ltd. terletak di lepas pantai laut Jawa, terbentang dari Kepulauan Seribu sampai utara Indramayu seluas 17.895 km2, berjarak sekitar 20 - 75 mil dari garis pantai utara. Diwilayah tersebut terdapat fasilitas produksi yang terbagi menjadi 2(dua) aset yaitu wilayah West dan wilayah East, lihat Gambar 4.1, Wilayah Konsesi PHE ONWJ Ltd.

Kegiatan penambangan minyak dan gas bumi ini berawal pada tahun 1968, sejak Pertamina dengan mitra asingnya ARII (Atlantic Richfield Indonesia Inc.) melakukan upaya pengeboran dan penemuan sumur minyak dan gas bumi pertama kalinya di lapangan minyak Echo pada kawasan sekitar 60 (enam puluh) mil dari tepian pantai Kandang Haur, yang kemudian ditindak lanjuti dengan proses eksploitasi (penambangan) minyak lepas pantainya semenjak 1971 hingga saat ini. Sejak dilakukan penambangan pada tahun 1971 tersebut, ARII mengembangan operasi eksploitasi minyak dan gas bumi di kawasan lepas pantai Cilamaya Utara yaitu dengan mulai beroperasinya lapangan minyak Bravo pada tahun 1972, diikuti dengan lapangan minyak Kilo pada tahun 1973, lalu lapangan minyak Lima pada tahun 1974, lapangan minyak Uniform pada tahun 1975 serta lapangan minyak lainnya yang berada pada wilayah kerja konsesi penambangan ARII ONWJ. Pengelolaan kegiatan

penambangan minyak dan gas bumi ARII di tanah air, sejak paruh awal 2000 dialihkan secara resmi ke Bp Indonesia, Ltd. Kemudian di bulan September 2009 BP Indonesia diambil alih oleh Pertamina Hulu Energi (PHE ONWJ Ltd ) sehingga sekarang.

Gambar 4.1. Wilayah Konsesi PHE ONWJ Ltd.

Tabel 4.1, Pembagian Wilayah Kerja PHE ONWJ, Ltd.

West Area East Area

Mike-Mike station Papa station Zulu station AVSA station Lima station KLA station Central Plant area Bravo station Echo station Foxtrot station Uniform station

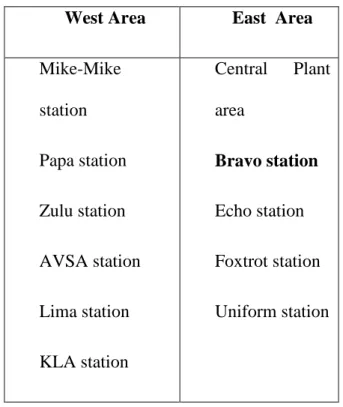

Fasilitas produksi sekarang meliputi 468 (empat ratus enam puluh delapan) producing strings, 171 (seratus tujuh puluh satu) platform, dan 40 (empat puluh) fasilitas servis dan proses. Lebih dari ribuan mil jalur pipa terkoneksi ke fasilitas produksi. Juga terdapat fasilitas crude oil storage barge.

Terdapat Custody Transfer Point untuk menyalurkan minyak ke customer. Custody Transfer point untuk produksi minyak mentah (Crude Oil) adalah Ardjuna terminal Barge Storage. Untuk produksi gas, adalah Muara Karang & Tanjung Priok Onshore Reiciving Facility-ORF (untuk distribusi ke PT.PLN Jawa - Bali) dan Central Plant (untuk distribusi gas ke PT Pupuk Kujang, di Cikampek Jawa Barat)

Wilayah produksi minyak mentah dibagi menjadi 2 area, yaitu West Area dan East Area. Saat ini total produksi minyak dari PHE ONWJ sekitar 28,000 BOPD dan

produksi gas sebesar 208,705 MMBTU (197,171 MSCF). Minyak dikumpulkan di storage barge Ardjuna sebelum di angkut dengan Tanker, dan gas disalurkan langsung ke customer, yaitu : PT PLN Jawa-Bali (151,259 MMBTU)( 145,399 MSCF), dan PT Pupuk Kujang (57,445 MMBTU) (51,772 MSCF).

4.2 Deskripsi Bravo station

Gambar 4.4, Lokasi Bravo Area

Tempat pelaksanaan aktifitas Corrective Maintenance unit Gas Turbine Compressor berada di lapangan minyak wilayah kerja East Area tepatnya di Bravo station, terletak pada koordinat 106 30’BT –109 BT dan 5 30’LS – 6 30’ LS.

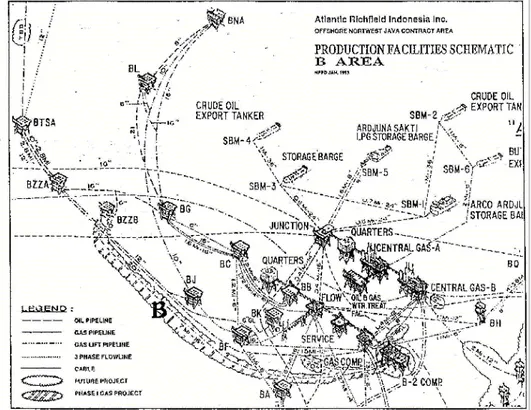

Bravo station mempunyai 8 (delapan) unit Gas Turbine Compressor yang dibagi menjadi 4 (empat) paket yang ditempatkan diatas 2 (dua) area platform, yaitu area B-1C( Bravo 1 Compressor) dan B-2C (Bravo 2 Compressor).

Lapangan minyak sumur minyak dari Bravo station memiliki 6 (enam) Platform yang saling terhubung oleh jembatan dan 18 (delapan belas) platform remote lihat Gambar 4.2, Lokasi Bravo Area. Ke enam platform pada kompleks ini adalah B2C Compressor, B1C Compressor, B- Service, B-Process , BB Well dan BCS Living Quarter.

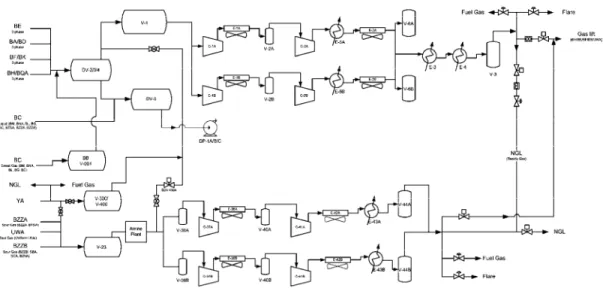

Diagram 4.1, Proses Aliran Minyak dan Gas Bumi di Bravo station

Platform B-Process menerima minyak mentah dari sumur minyak BK, BF, BE, BA, BD, BJ, BG, BZZA, BZZB, BTSA, BL, BNA, BH, BQ, dan B1C Spike oil. Minyak mentah tersebut digabungkan ke dalam crude header dan kemudian dialirkan ke Production separator DV - 1 s/d 4 lihat Diagram 4.1, Proses Aliran Minyak dan Gas Bumi di Bravo station. Minyak dari Platform Kilo dialirkan ke Atmospheric Separator DV–5 terlebih dahulu atau langsung menuju ke BB Junction platform. Liquid yang

keluar dari Production Separator DV-2,3,4 dan Test Separator DV–1 ditambahkan dengan kondensat gas dari V–001 (Sump Caisson) lalu dialirkan ke Atmospheric Separator DV–5 kemudian Liquid yang terpisahkan dipompakan BB Junction Platform seperti yang dikatakan pada pernyataan terdahulu untuk selanjutnya didistribusikan Central Plant. Sedangkan gas yang keluar Atmospheric Separator DV–5 setelah melalui Suction Scrubber DV–8 dikompresi dalam Vent Recovery Unit VRU 03 Compressor C–4 lalu digabung dengan gas yang keluar dari Production separator dan Test Separator DV- 1 s/d 4 yang kemudian dialirkan ke platform B1C lihat Diagram 4.1, Proses Aliran Minyak dan Gas Bumi di Bravo station. Sistem utilitas B-Pro terdiri dari HP Flare serta LP Flare, HP Knock Out Drum dan Slop Sump Tank.

Platform B-C menerima gas bumi dari sumur minyak BZZA, UWA dan dari platform B-Pro. Gas dari BZZA dialirkan ke Slug Catcher B-V-400, sedangkan gas dari UWA menuju Slug Catcher B-V-300. Gas yang keluar dari Slug Catcher dan gas dari B-Pro dialirkan menuju Compressor Suction Drum V–1 sebelum dikompresikan di Compressor 03-C-1 A/B, 2A/B, sebelum memasuki tahapan kompresi, sebagian dari gas tersebut dipisahkan untuk digunakan sebagai fuel gas. Spike oil yang keluar dari masing-masing Slug Catcher dialirkan kembali menuju ke HP Flare di platform B-Pro. Unit Gas Turbine Compressor di platform B-1C terdiri dari dua train pararel Gas Turbine Compressor dua stage beserta kelengkapannya 03-C-1 A/B, 2A/B dan dalam series. Gas yang terpampatkan didistribusikan (1) sebagian besar sebagai residu gas ke NGL Central Plant, (2) sebagai fuel gas dan (3) sebagai Gas Lift. Liquid residu dari Interstage V–2 dan Discharge Scrubber V–3 dari sistem kompresi diatas (tidak

tervisualisasi) dialirkan kembali ke Production Separator DV–1 s/d 4 di B-Pro. Kondensat dari Compressor Suction Drum V–6 dialirkan ke Sloop Tank di platform B-1C.

Platform B-2C menerima gas dari BZZA, BZZB, Slug Catcher B-V-400 dan dari NGL Central Plant. Gas tersebut dialirkan ke Slug Catcher di B2C (V-23-01, tervisualisasi sebagai V-23) melalui Harp Valves kemudian menuju Filter Separator V-24-01 A/B (tervisualisasi sebagai V–24) untuk menurunkan kandungan airnya. Gas yang keluar Filter Separator ini memiliki kandungan CO2 sekitar 21.1% mol. Pada

tekanan 52.7 Psig yang kemudian dialirkan menuju unit Gas Turbine Compressor di platform B-2C. Unit Gas Turbine Compressor di B2C ini terdiri dari dua stage (C-37/41-01 A/B) berikut kelengkapannya. Gas yang terkompresi hingga tekanan 594.7 Psig didistribusikan ke (1) NGL Central Plant sebagai Gas Sales dan juga bisa dimanfaatkan sebagai Gas Lift (GL) dan juga sebagai fuel gas. Liquid yang berasal dari Slug Catcher V-23 01, Filter Separator V-24-01 A/B dan B-2C Suction Compressor V-36–01A di alirkan kembali ke Atmospheric Separator di platform B-1C.

Bravo station adalah merupakan salah satu anjungan minyak lepas pantai (offshore) pertama di Indonesia dan di Asia Tenggara yang telah berhasil memperoleh sertifikat EMS (Environmental Management System) ISO-14001 yang dilakukan oleh badan sertifikasi Principal Consultant, DNV-Det Norske Veritas Energi Jakarta (Denvegraha) sejak tahun 2002 hingga sekarang.

4.3 Visi dan Misi PHE ONWJ Ltd

Pertamina Hulu yang membawahi PHE ONWJ Ltd mempunyai komitmen dalam kemajuan kehidupan manusia dan perambahan ekspansi pengeboran minyak lepas baik di fasilitas onshore maupun di offshore di beberapa Negara, yaitu Malaysia, Vietnam, Sudan, Libia, Qatar dan Australia dan masih akan terus melakukan line-up Project Development kedepan. Hal ini tidak dapat dipisahkan dari tanggung jawab selain untuk menambah produksi tetapi juga tidak mengesampingkan hak asasi manusia dan lingkungan hidup sekitar. Misi Pertamina Hulu adalah menjadi pelopor industri Oil Company sebagai National Oil Company dalam skala International. Dalam pelaksanaannya, para Stakeholder, pemerintah, masyarakat dan karyawan tetap melakukan partisipasi dalam dialog keterbukaan yang membangun. PHE ONWJ Ltd menggalang keterbukaan-pendekatan dari sebuah perusahaan yaitu: transparansi, konsultasi, fleksibilitas, pantang menyerah, green dan membaur.

Nilai-nilai PHE ONWJ Ltd baru dapat disimpulkan sebagai; inovasi, peningkatan kinerja, menjadi pemimpin dalam masalah produksi migas, peduli lingkungan, dan diupayakan kemajuan kepada semua hal yang akan terus ditingkatkan dan diperbaiki.

Kebijakan-kebijakan PHE ONWJ Ltd adalah keyakinan bahwa semua hubungan kerjasama yang dilakukan dengan pihak lain, kalau kerjasama itu berlanjut terus, harus berdasarkan asas saling menguntungkan; kebulatan tekad yang harus dilaksanakan adalah tidak membahayakan orang atau merusak lingkungan, komitmen PHE ONWJ Ltd untuk mencari cara pemecahan yang kreatif dan konstruktif bagi semua permasalahan yang ada di sekitarnya

4.4 Kebijakan Bisnis PHE ONWJ Ltd

Kebijakan bisnis PHE ONWJ Ltd mencakup lima hal penting etika bisnis: karyawan, hubungan kemitraan, kesehatan, keselamatan kerja dan perlindungan hukum, dan pengawasan dan keuangan. Komitmen PHE ONWJ Ltd adalah:

1. menghormati hukum dan peraturan yang berlaku, menjalankan kegiatan bisnis dengan penuh integritas, serta menghargai harkat martabat dan hak setiap individu dimanapun PHE ONWJ Ltd melakukan kegiatan.

2. menciptakan hubungan kerjasama atas dsar saling menguntungkan sehingga orang mempercayai dan menginginkan berbisnis dengan PHE ONWJ Ltd. 3. menunjukkan perhatian terhadap lingkungan alam dan bekerja untuk mencapai

tujuan tanpa ada kecelakaan, yang membahayakan manusia serta tidak merusak lingkungan.

4. mengelola kinerja keuangan dengan baik sehingga dapat memberikan nilai kepada para pemegang saham untuk jangka panjang.

Harapan kebijaksanaan PHE ONWJ Ltd menjelaskan secara lebih rinci maksud dan pelaksanaan dari komitmen kebijaksanan tersebut. Harapan kebijaksanaan ini menjelaskan batasan-batasan mengenai tindakan apa saja yang boleh dan tidak boleh dilakukan dalam lingkungan PHE ONWJ Ltd. Kebijaksanaan tersebut juga memberikan gambaran tentang apa saja yang bisa diharapkan oleh semua orang dalam berbisnis dengan PHE ONWJ Ltd.

4.5 Sumber Daya Manusia

Pendekatan PHE ONWJ Ltd dalam mengelola dan mengembangkan keterampilan karyawan harus konsisten dalam prinsip. PHE ONWJ Ltd menghormati

hak dan martabat seluruh karyawan. Semua karyawan PHE ONWJ Ltd memberikan kontribusinya untuk kesuksesan dan menjadikan perusahaan bereputasi tinggi. Dengan perspektif dan bakat berbeda, PHE ONWJ Ltd bekerja bersama untuk menciptakan peluang yang baru dan kreatif. PHE ONWJ Ltd membuat lingkungan kerja yang lebih baik dan saling menghargai dimana setiap karyawan bertanggung jawab terhadap kinerja dan reputasi perusahaan.

Dalam hal hubungan kemitraan PHE ONWJ Ltd percaya bahwa hubungan jangka panjang antara PHE ONWJ Ltd dengan mitra kerja dilandasi dengan rasa saling percaya dan saling menguntungkan merupakan sesuatu yang amat penting demi suksesnya bisnis PHE ONWJ Ltd. Komitmen PHE ONWJ Ltd adalah menciptakan hubungan yang saling menguntungkan antara PHE ONWJ Ltd dengan pihak lain sehingga mereka akan senang melakukan bisnis dengan PHE ONWJ Ltd.

4.6 Kebijakan K3LL PHE ONWJ Ltd

Kebijakan K3LL (Keselamatan, Kesehatan Kerja dan Lindungan Lingkungan)

Pertamina Hulu Energi ONWJ (PHE ONWJ) Ltd. Adalah perusahaan Kontraktor Kontrak Kerja Sama (KKKS) BP MIGAS, merupakan bagian dari perusahaan dan dibawah PT Pertamina (Persero) yang mengeksploitasi minyak dan gas di blok Offshore North West Java (ONWJ).

Setiap orang yang bekerja untuk PHE ONWJ, dimanapun, termasuk para kontraktor bertanggung jawab terhadap terlaksanan kinerja dan praktek K3LL yang terbaik.

Secara sederhana, tujuan K3LL PHE ONWJ adalah tidak ada kecelakaan!

1. Kapatuhan terhadap hukum, perundang-undangan dan standard yang berlaku, upaya pengurangan resiko yang berkelanjutan, pencegahan pencemaran, pemberdayaan budaya keselamatan yang baik, dan perbaikan kinerja secara bertahap adalah dasar bertindak PHE ONWJ.

2. Bertanggung jawab dalam K3LL dan bertingkah laku sesuai dengan kaidah K3LL dengan cara berikut:

3. Berkonsultasi, mendengarkan dan menanggapi secara terbuka kepada pelanggan, pekerja pemangku kepentingan, kelompok masyarakat yang berkepentingan dan siapapun yang berkerja dengan kita

4. Bekerja bersama sama dengan para rekanan kerja, pemasok, kompetitor dan pemerintah yang berwenang untuk menghargai standard industri yang berlaku. 5. Menentukan standard tinggi yang masuk akal, memakai cara kerja yang telah

teruji dan membuat tingkat pencapaian yang terukur di dalam kita mengimplementasi tolok ukur kinerja.

6. Secara terbuka melaporkan segala kinerja yang baik maupun yang kurang baik dan melaksanakan penyelidikan atas semua kecelakaan untuk memastikan secara pro-aktif untuk tidak terulangnya lagi kecelakaan yang sama dan terhindarinya keadaan bahaya yang lebih parah sebagai bagian dari upaya perbaikan kinerja yang berkesinambungan.

7. Mengelola lingkungan terutama limbah padat, buangan limbah cair, emisi udara dan penggunaan sumber daya alam dari operasi perusahaan.

8. Mengelola resiko dampak kesehatan ditempat kerja dan meningkatkan kesadaran kesehatan kerja.

9. Memberikan penghargaan dan perhatian kepada siapapun yang telah menyumbangkan perbaikan kinerja K3LL.

10. Mendorong dan memfasilitasi upaya setiap pekerja untuk mampu menghentikan tingkah laku yang tidak aman maupun keadaan yang tidak aman.

Kebijakan K3LL ini mulai berlaku saat ini dan menjadi tanggung jawab setiap orang untuk mencapaikeberhasilan kinerja K3LL sebagai satu kesatuan PHE ONWJ.

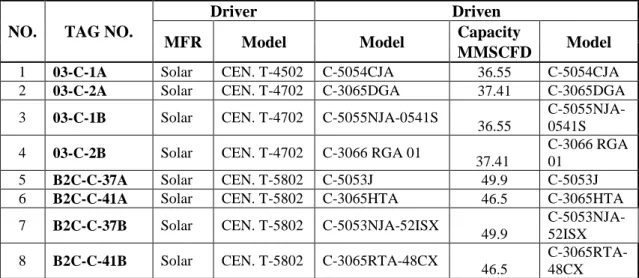

Tabel 4.2, Data Spesifikasi Unit Gas Turbine Compressor Bravo station

NO. TAG NO.

Driver Driven

MFR Model Model Capacity Model

MMSCFD

1 03-C-1A Solar CEN. T-4502 C-5054CJA 36.55 C-5054CJA 2 03-C-2A Solar CEN. T-4702 C-3065DGA 37.41 C-3065DGA 3 03-C-1B Solar CEN. T-4702 C-5055NJA-0541S

36.55

C-5055NJA-0541S 4 03-C-2B Solar CEN. T-4702 C-3066 RGA 01

37.41

C-3066 RGA 01

5 B2C-C-37A Solar CEN. T-5802 C-5053J 49.9 C-5053J 6 B2C-C-41A Solar CEN. T-5802 C-3065HTA 46.5 C-3065HTA 7 B2C-C-37B Solar CEN. T-5802 C-5053NJA-52ISX

49.9

C-5053NJA-52ISX 8 B2C-C-41B Solar CEN. T-5802 C-3065RTA-48CX

46.5

C-3065RTA-48CX

Sumber OA Departement PHE ONWJ Ltd dan PT. Indoturbine

Terdapat 8 (delapan) unit Gas Turbine Compressor di Bravo station, yang ditempatkan di 2 (dua) area platform yaitu 4 (empat) unit di B-1C Compressor (no.1 s/d 4) dan 4 (empat) unit di B-2C Compressor (no.5 s/d 8).

Pada Gambar 4.6, Tampilan Vibration Summary pada Screen Monitor adalah untuk mengetahui dimana letak tempat yang kritis terhadap komponen yang cenderung sering mengalami dan terkena vibrasi.

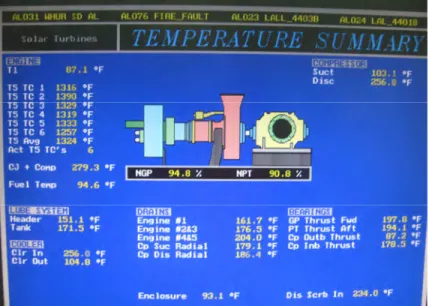

Gambar 4.7, Tampilan Temperature Summary pada Screen Monitor

Pada Gambar 4.7, Tampilan Temperature Summary pada Screen Monitor adalah untuk mengetahui dimana letak area dan komponen yang kritis terhadap kecenderungan sering terpapar oleh temperatur yang tinggi.

Pada Gambar 4.8, Tampilan Surge Control pada Screen Monitor adalah untuk mengetahui dimana performance existing dari unit Gas Turbine Compressor, sehingga dengan mudah diketahui apabila mendekati garis surge line.

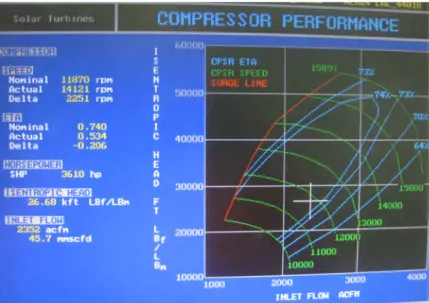

Gambar 4.9, Tampilan Compressor Performance pada Screen Monitor

Pada Gambar 4.9, Tampilan Compressor Performance pada Screen Monitor adalah untuk mengetahui dimana letak tempat yang existing performance area saat unit sedang running, sehingga mudah dipantau apabila ada gejala terhadap penurunan performance unit tersebut.

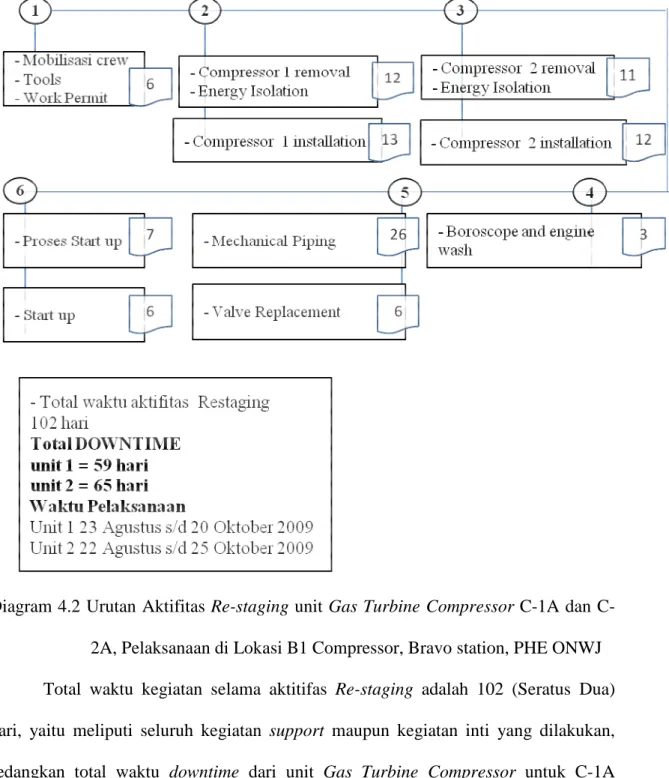

Timeframe Aktifitas Re-Staging (C-1A dan C-2A)

Diagram 4.2 Urutan Aktifitas Re-staging unit Gas Turbine Compressor 1A dan C-2A, Pelaksanaan di Lokasi B1 Compressor, Bravo station, PHE ONWJ Total waktu kegiatan selama aktitifas Re-staging adalah 102 (Seratus Dua) hari, yaitu meliputi seluruh kegiatan support maupun kegiatan inti yang dilakukan, sedangkan total waktu downtime dari unit Gas Turbine Compressor untuk C-1A adalah 59 (Lima Puluh Sembilan) hari, dan C-2A adalah 65 hari, sehingga total waktu downtime C-1A dan C-2A adalah 124 (seratus duapuluh empat) hari, hal ini berarti

unit telah di shut-down kan sebelum semua aktifitas pendukung maupun inti kegiatan re-staging dimulai.

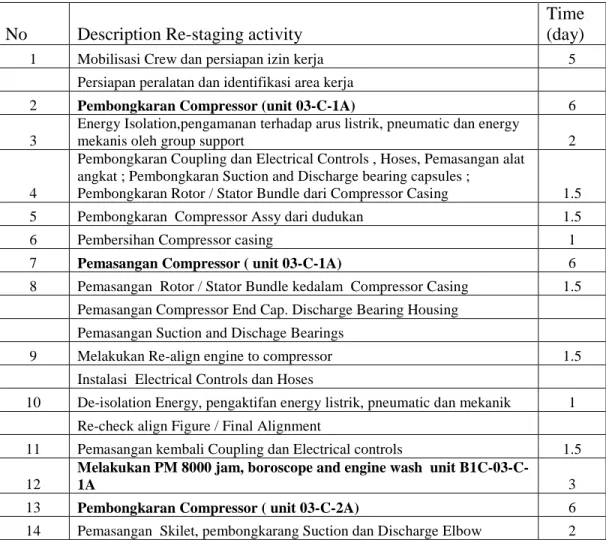

Adapun rincian dari kegiatan re-staging selama 102 (seratus dua) hari bisa dilihat pada Tabel 4.3 Rincian Kegiatan Pelaksanaan Metode Re-staging unit Gas Turbine Compressor C-1A dan C-2A Lokasi B1 Compressor, Bravo station, PHE ONWJ.

Tabel 4.3 Rincian Kegiatan Pelaksanaan Metode Re-staging unit Gas Turbine Compressor C-1A dan C-2A Lokasi B1 Compressor, Bravo station, PHE ONWJ

No Description Re-staging activity

Time (day)

1 Mobilisasi Crew dan persiapan izin kerja 5

Persiapan peralatan dan identifikasi area kerja

2 Pembongkaran Compressor (unit 03-C-1A) 6

3

Energy Isolation,pengamanan terhadap arus listrik, pneumatic dan energy

mekanis oleh group support 2

4

Pembongkaran Coupling dan Electrical Controls , Hoses, Pemasangan alat angkat ; Pembongkaran Suction and Discharge bearing capsules ;

Pembongkaran Rotor / Stator Bundle dari Compressor Casing 1.5

5 Pembongkaran Compressor Assy dari dudukan 1.5

6 Pembersihan Compressor casing 1

7 Pemasangan Compressor ( unit 03-C-1A) 6

8 Pemasangan Rotor / Stator Bundle kedalam Compressor Casing 1.5 Pemasangan Compressor End Cap. Discharge Bearing Housing

Pemasangan Suction and Dischage Bearings

9 Melakukan Re-align engine to compressor 1.5

Instalasi Electrical Controls dan Hoses

10 De-isolation Energy, pengaktifan energy listrik, pneumatic dan mekanik 1

Re-check align Figure / Final Alignment

11 Pemasangan kembali Coupling dan Electrical controls 1.5 12

Melakukan PM 8000 jam, boroscope and engine wash unit

B1C-03-C-1A 3

13 Pembongkaran Compressor ( unit 03-C-2A) 6

15

Pembongkaran Coupling and Electrical Controls , Hoses, Pemasangan alat

angkat 1.5

16 Pembongkaran Compressor Assy dari dudukan 1.5

Sent Comp C-306 compressor assy to Marunda for rebiuld in Workshop

(Narogong)

17 Pemasangan Compressor ( unit 03-C-2A) 6

18 Pemasangan Compressor Assy pada dudukan 1.5

19 Re-align engine to compressor 1.5

20

Re-install Hoses ; Re-install Coupling and Electrical controls and

instrumentation 1

21 Re-check align Figure / Final Alignment 1

22 Re-install Coupling and Electrical controls 1

23

Melakukan PM 8000 jam, boroscope dan engine wash B1C-03-C-2A

unit 3

MECHANICAL - PIPING WORK

24

Resizing 4" to 6" recycle line scrubber of compressor 03-C-2A/2B before

FV-102 6

25 PSV line of 8" discharge compressor 03-C-2A/2B 6

MECHANICAL - PIPING WORK

26 Resizing 4" to 6" Control valve o Recycle line of 03-C-1B (iso 2) 6 27 Modify PSV-006 line (4"-600#x6"-150) of 01-V-2B 6

MECHANICAL - PIPING WORK

28 Replacement 12" Discharge Compressor 01-C-1A 7 29 Replacement 8" Discharge Compressor 01-C-2A 5 30 Modify suction compressor 01-C-2A for install spectacle blind 2

VALVES REPLACEMENT

SLUG CATCHER (PSV-B1C-BV-300)

RESIDUE GAS SEPARATOR OUTLET (PSV-B1C-114)

DUMPING GAS LIFT LINE (PSV-B1C-L-002)

03-C-2A Discharge (PSV-B1C-005)

03-C-2B Discharge (PSV-B1C-111)

03-C-1A Discharge (PSV-B1C-006)

03-C1B Discharge (PSV-B1C-112)

Replaced 3"x600# Surge Valve 2nd Stg 2A

Replaced 6"x900# Anti Surge Valve 1st stg 1A Replaced 6"x900# Anti Surge Valve 1st stg 1B

Replaced 6"x600# PCV 2nd Stage

Replace 12”x 300# SDV Suction C-2A

Replace 12”x 300# Check Valve Suction C-1A

Replace 12”x 300# Check Valve Suction C-1B

Replace Actuator SDV 12”x 600# Gas line B2C to NGL Replace/repair actuator of SDV-BV-400 Liquid Out due to leak (B1C-

SDV-BV-400)

31 Replace 2"-150# BV B1C-V-400 Sprinkler Line 3 Replace 8"-600# Wafer Check Valve Discharge C-2A Replace 8"-600# Wafer Check Valve Discharge C-2B Performed support PM 8000H on B1C-03-C-1Band2B

Fire & Gas ; Battery Charger

32 Install F&G EQP Turbine Enclosure B1C (2 enclosure) 3

Process Start up

33 Proceed LOTO/energy deisolation/pressurization 2

Leak test/process gas introduced

Proceed pre-start up inspection, prelube cycle and instruments leak test

Engine start up

34 Engine running, observation and production rumping up 1

35 Housekeeping 1

36 Secure and clean working area 1

37 Mobilisasi crew 1

Pada Tabel 4.3 memberikan keterangan mengenai total aktifitas selama 102 (seratus dua) hari, yaitu dari kegiatan support sampai kegiatan inti selama penerapan Corrective Maintenance menggunakan metode Re-staging dilaksanakan di lokasi B1 Compressor, Bravo station, PHE ONWJ.

Pada aktifitas Penerapan tindakan Corrective Maintenance menggunakan metode Re-staging tersebut Terdapat 36 (tigapuluh enam) komponen kritis (critical parts) yang diganti , terdiri empat (4) sistem yaitu: Compressor Explode, Discharge Bearing and Seal, Suction Bearing and Seal, dan Rotor Assembly. lihat Tabel 4.4. Penggantian Part Striping down (No.1-26), Re-Staging (No.1-36)

Timeframe Aktifitas Striping down (B2C-C-37B)

Diagram 4.3 Urutan Aktifitas Striping down unit Gas Turbine Compressor C-37B, Pelaksanaan di Lokasi B2 Compressor, Bravo station, PHE ONWJ. Total waktu pelaksanaan Corrective Maintenance menggunakan metode Striping down hanya pada kegiatan inti saja, karena kegiatan pendukung lainnya secara umum adalah sama dengan pada metode Re-staging, yaitu total waktu 13 (tiga belas) hari.

Secara umum pada penerapan metode Re-staging di dalamnya ada metode Striping down, tetapi pada penerapan metode Striping down hanya kegiatan Striping down saja.

Total waktu downtime pada penerapan metode Striping down unit Gas Turbine Compressor C-37B adalah 46 (empat puluh enam) hari, deskripsi kegiatan inti lihat Tabel 4.4 Rincian Kegiatan Inti Pelaksanaan Metode Striping down Unit Gas Turbine Compressor C-37B Lokasi B2 Compressor, Bravo station, PHE ONWJ.

Tabel 4.4, Rincian Kegiatan Inti Pelaksanaan Metode Striping down Unit Gas Turbine Compressor C-37B Lokasi B2 Compressor, Bravo station, PHE ONWJ.

No Description Re-staging activity Time

1 Mobilisasi crew dan persiapan izin kerja 12 H

2 Energy Isolation dilakukan oleh / Skileting by CAT 3 D

3 Remove Coupling 6 H

4 MPU 3 H

5 Vibration Pick Up etc. 3 H

6 install Lifting gears (3 ea-Overhead Trolley) 12 H

7 Removed Enclosure ducting and fan motor 12 H

8 Remove Discharge bearing and end cap 6 H

9 Remove Rotor Stator Bundle. 3 H

10

Install Stator / rotor bundle into the compressor housing

(LIFTING activity) 6 H

11

Install End Cap, Bearing Housing Assy and Discharge Bearing

Capsule 1 D

12 Replace suction bearing capsule and Adapter Gear 1 D

13 Re-align engine to compressor 1 D

14 Install enclosure ducting and fan motor 1 D

15 De-isolation energy conducted by OPS / CAT 2 D 17

Check Alignment Figure, Install Coupling and all accessories

including plumbing. 12 H

18 Start-up preparation conducted by team (OPS and turbine group) 6 H 19 Monitoring Parameter Data and Install Enclosure Doors 6 H 20 Mobilize personnel and tools to JKT via Marunda base 8 H

Pada aktifitas Penerapan Corrective Maintenance menggunakan metode Striping down tersebut terdapat 26 (duapuluh enam) komponen kritis (critical parts) yang diganti yang terdiri dari tiga (3) sistem, yaitu: Compressor Explode, Discharge Bearing and Seal dan Suction Bearing and Seal lihat Tabel 4.4 Penggantian Part Striping down (No.1-26), Re-Staging (No.1-36).

Tabel 4.5, Penggantian Part Striping down (No.1-26), Re-Staging (No.1-36)

No Nama Part Parts

Number Jml

Harga

(USD) Sistem

1 O-Ring (SAE-392) 912083C1 2 257.49 Compressor Explode

2 O-Ring (SAE-262) 908261C1 6 30.42 Compressor Explode

3 O-Ring (SAE-265) 903261C1 2 30.42 Compressor Explode

4 O-Ring (SAE-240) 908231C1 2 942.39 Compressor Explode

5

Housing, Catridge

Seal 945593C1 1 21832.7 Compressor Explode

6 O-Ring (SAE-263) 908058C1 3 107.61 Compressor Explode

7

Collar, stator

centering 909777C1 6 2915.73 Compressor Explode

8 Seal, Hub 902737C1 6 3000.76 Compressor Explode

9

Seal, Shroud (C

Stage) 902778C1 2 2403.99 Compressor Explode

10

Seal, Shroud (B

Stage) 902779C1 3 3459.75 Compressor Explode

11 Seal, Balance Piston 902233C1 1 3077.8 Compressor Explode 12

Case, Cartridge,

Bearing 946068C1 1 1784.04

Discharge Bearing and Seal Assembly 13

Seal, Oil

Controlled-gap (0.5 wide) 902215C1 1 3314.33

Discharge Bearing and Seal Assembly 14

Ring, Retaining,

Internal 606495C1 1 31.12

Discharge Bearing and Seal Assembly 15

Seal, Oil, Controlled

gap (0.75 wide) 949519C1 2 5616.72

Discharge Bearing and Seal Assembly 16

Bearing Assembly,

Discharge Tilt Pad 946105C93 1 9020.98

Discharge Bearing and Seal Assembly

17 Seal, O-ring 918375C1 1 161.04

Discharge Bearing and Seal Assembly 18

Seal, Oil, Controlled

gap (0.50 wide) 902215C1 1 3314.33

Suction Bearing and Seal Assembly 19

Ring, Retaining,

Internal 606495C1 1 31.2

Suction Bearing and Seal Assembly

20

Seal, Oil, Controlled

gap (0.75 wide) 949519C1 1 5616.72

Suction Bearing and Seal Assembly 21

Bearing Assembly,

Tilt Pad 946104C94 1 16130.52

Suction Bearing and Seal Assembly 22

Bearing, Thrust

Output 902222C1 1 2261.92

Suction Bearing and Seal Assembly

23 Collar, Thrust 902224C2 1 2492.19

Suction Bearing and Seal Assembly

24 Bearing, Thrust Input 919530C1 1 933.9

Suction Bearing and Seal Assembly 25

Housing, Seal -

Labyrinth 919531C1 1 5066.18

Suction Bearing and Seal Assembly

26 Seal, O-ring 918375C1 1 161.04

Suction Bearing and Seal Assembly 27 Shaft Central (Stud) 951335C1 1 19066.69 Rotor Assembly 28

Shaft Assembly,

Discharge 945601C2 1 16973.74 Rotor Assembly

29 Locknut, stud 919836C1 1 6420.47 Rotor Assembly

30

Seal, O-ring

(SAE-133) 912053C1 1 57.5 Rotor Assembly

31

Seal, O-ring

(SAE-129) 903567C1 1 62.41 Rotor Assembly

32

Shaft, Assembly

input 113623-102 1 75760.27 Rotor Assembly

33 Key, Shaft - Input 909765C3 1 287.22 Rotor Assembly

34 Collar, Thrust 902224C1 1 2492.19 Rotor Assembly

35 Adapter, Input drive 902238C6 1 28724.67 Rotor Assembly

36 Locknut, stud 902236C1 1 374.52 Rotor Assembly

Sumber OA Departement PHE ONWJ Ltd

Komponen kritis yang diganti dalam tindakan Corrective Maintenance unit Gas Turbine Compressor terdapat empat (4) sistem, yaitu: Compressor Explode, Discharge Bearing and Seal, Suction Bearing and Seal, dan Rotor Assembly. Jumlah komponen yang dilakukan penggantian berdasarkan pada metode yang digunakan, pada metode Restaging terdapat penggantian komponen sejumlah 36 (tiga puluh enam) parts, dan penggantian yang dilakukan pada metode striping down sejumlah 26 (dua puluh enam) parts.

Tabel 4.6, Perbandingan Data Unit Gas Turbine Compressor Parameter gas compressor Acceptable Deviation (%) by Design Allowable Opt Actual After Correct Min Max P1 (psig) ± 1% Av.Value P2 (psig) ± 1% Av.Value T1 (˚ F) ±1%˚C(±1.5% ˚ yF) T2 (˚ F) ±1%˚C(±1.5% ˚ F) Specific Gravity 2 Speed (rpm) 2 GP Speed ± 1% Av.Spd PT Speed ± 10 rpm Capacity (mmscfd) 4

Data yang telah didapatkan tersebut akan dapat digunakan untuk mengetahui sejauh mana peningkatan performance dari unit Gas Turbine Compressor setelah dilakukan penerapan tindakan Corrective Maintenance menggunakan metode Re-staging dan Striping down. Data nominal berupa persentase peningkatan pada Parameter Gas Turbine Compressor sebelum dilakukan tindakan Corrective Maintenance dan sesudah dilakukan tindakan akan dianalisis terhadap peningkatan kapasitas produksi minyak dan gas di Bravo station setelah didapatkan nilai Reliability, Availability dari unit Gas Turbine Compressor.