PERENCANAAN PRODUKSI DAN PENGADAAN KEMASAN DI PACKAGING PLANT UNTUK MEMENUHI KEBUTUHAN FILLING PLANT DI PABRIK MINYAK GORENG PT

SMART

Rr. Ajeng Kusharyeni Pratiwi, Stefanus Eko Wiratno, Effi Latiffianti Jurusan Teknik Industri

Institut Teknologi Sepuluh Nopember (ITS) Surabaya Kampus ITS Sukolilo Surabaya 60111

Email: rr.ajeng.kp@gmail.com; eko_w@ie.its.ac.id; effi_l@ie.its.ac.id Abstrak

Faktor ketidakpastian dapat mengganggu stabilitas perencanaan dan proses produksi. Down grade (penurunan kualitas) minyak pada proses fraksinasi di PT. Sinar Mas Agro Resource and Technology (SMART) menyebabkan perbedaan antara jumlah minyak yang dihasilkan dengan kemasan yang tersedia sehingga filling plant tidak dapat memenuhi target produksi. Hal ini mengindikasikan bahwa perlu dilakukan perbaikan perencanaan produksi dan pengadaan kemasan.

Perencanaan dilakukan dengan menggunakan pendekatan metode analitis - simulasi karena karakteristik sistem riil yang unik sulit untuk diselesaikan secara analitis saja sehingga perlu dilakukan simulasi yang dapat meniru perilaku sistem riil. Teknik lot sizing yang dicoba yaitu:

Economic Production Quantity, Economic Order Quantity, Wagner Within, Least Unit Cost, Silver Meal serta metode existing yang terdiri dari Lot For Lot dan Periodic Order Interval. Hasil dari setiap alternatif perencanaan dibandingkan performansinya. Setelah dilakukan simulasi maka dapat diketahui bahwa metode existing dengan buffer stock merupakan pendekatan terbaik.

Kata kunci : ketidakpastian, teknik lot sizing, perencanaan produksi, simulasi, buffer stock

Abstract

Uncertainty is a factor affecting the stability of planning and production process. Quality down grade of the oil in fractionation process in PT. Sinar Mas Agro Resource and Technology (SMART) cause a mismatch between available packages and the actual requirement, which in turn may cause underachievement of production volume target. Thus, improvement in production planning is required, particularly in purpose to meet the required packages. This paper proposed several models for production planning improvement for the case explained. As the real system in this case has unique characteristics that are difficult to evaluate, the existing and the proposed models will be evaluated using analytical-simulation approach. The lot sizing techniques being used are:

Economic Production Quantity, Economic Order Quantity, Wagner Within, Least Unit Cost, Silver Meal and existing method which consists of Lot For Lot and Periodic Order Interval. Finally the result of each planning alternatives are compared to find the model with best result. The result shows that existing method using buffer stock is the best model.

Keywords : uncertainty, lot sizing technique, production planning, simulation, buffer stock

1. Pendahuluan

Pendahulan menjelaskan tentang latar belakang, perumusan masalah serta tujuan dilakukannya penelitian.

1.1 Latar Belakang

PT SMART merupakan produsen minyak goreng dengan beberapa jenis kualitas.

Minyak goreng yang diproduksi dikategorikan menjadi empat grade secara berturut-turut berdasarkan kualitas, yaitu: (1) Filma Consumer Pack (FMCP), (2) Kunci Mas Consumer Pack (KMCP), (3) Kunci Mas Semi Consumer (KMSC), (4) Bulk. Pada proses produksi dapat

terjadi kegagalan yang menyebabkan minyak yang diproduksi down grade (turun kualitas) tidak sesuai dengan perencanaan. Down grade minyak menyebabkan perubahan perencanaan produksi di filling plant sehingga dapat mengakibatkan perbedaan antara jumlah minyak yang siap dikemas dengan jumlah kemasan yang tersedia. Apabila jumlah kemasan yang tersedia lebih sedikit dibandingkan dengan jumlah kemasan yang dibutuhkan maka terjadi shortage kemasan. Shortage kemasan dan adanya kemungkinan terjadinya down grade minyak mengindikasikan bahwa perencanaan produksi di packaging plant dan pembelian kemasan dari

pemasok perlu ditinjau ulang. Peninjauan ulang perencanaan produksi dan pembelian difokuskan dalam memperhitungkan stok yang seharusnya disediakan serta kapan produksi di packaging plant dan pembelian dari pemasok harus dilakukan. Dalam hal ini filling plant berperan sebagai konsumen dengan kebutuhan yang tidak pasti sedangkan packaging plant pun berperan sebagai pemasok selain pemasok di eksternal perusahaan.

Kemasan yang diproduksi sendiri oleh PT. SMART berupa botol, handle, tutup botol dan jerigen yang berbeda bentuk dan kapasitas sesuai dengan mereknya. Sementara kemasan yang dibeli berupa label, pouch, botol kapasitas 250 ml dan kardus. Perencanaan produksi di PT.

SMART untuk memenuhi permintaan di filling plant, dilakukan dengan metode Lot For Lot.

Sedangkan, pengadaan kemasan yang dibeli dari supplier dilakukan dengan metode Periodic Order Interval.

Penelitian-penelitian dalam membuat perencanaan produksi dengan ketidakpastian permintaan dari konsumen dengan menggunakan pendekatan Material Requirement Planning (MRP) sudah pernah dibahas oleh Dolgui dan Prodhon (2007). Namun, belum ada penelitian yang menyelesaikan permasalahan dengan karakteristik unik seperti yang terjadi di PT. SMART dengan ketidakpastian terjadinya down grade minyak.

1.2 Perumusan Masalah

Permasalahan yang akan diselesaikan dari penelitian ini adalah bagaimana menentukan perencanaan produksi dan pengadaan kemasan di packaging plant untuk mendukung rencana produksi di filling plant.

1.3 Tujuan Penelitian

Penelitian ini dilakukan dengan beberapa tujuan, yaitu:

1. Menghitung perencanaan produksi dan pengadaan kemasan secara analitis 2. Membuat model simulasi sistem

perencanaan produksi

3. Menguji alternatif perencanaan dengan simulasi

4. Menentukan perencanaan produksi dan pengadaan kemasan yang dapat mendukung kebutuhan filling plant

2. Metodologi Penelitian

Penelitian ini dilakukan dengan melalui beberapa tahap. Adapun tahapan-tahapan yang harus dilalui yaitu: (1) Tahap Pengumpulan data, (2) Tahap Pengolahan Data, yang meliputi Simulasi Perencanaan Produksi, Implementasi MRP serta eksperimen, (3) Tahap Analisis serta (4) Tahap Kesimpulan dan Saran.

2.1. Pengumpulan Data

Data-data yang dikumpulkan untuk kemudian diolah yaitu:

a. Data proses produksi minyak dan kemasan b. Data permintaan produk kemudian di-

breakdown menjadi data permintaan kemasan

c. Data jenis kemasan beserta informasi mengenai kapasitas produksi mesin pada kemasan produksi, maupun informasi ketentuan dari supplier seperti ukuran lot pembelian beserta biaya-biaya terkait.

d. Data historis down grade minyak sebagai acuan meniru pola down grade minyak pada simulasi

e. Data historis cacat kemasan selama dilakukan pembelian maupun produksi sebagai acuan meniru probbailitas cacat kemasan.

2.2 Pengolahan

Penelitian dilakukan dengan pendekatan analitis-simulasi karena permasalahan di PT SMART ini sulit untuk diselesaikan secara analitis saja. Model simulasi dibuat untuk meniru perilaku sistem produksi riil dengan menggunakan pendekatan simulasi Monte Carlo. Sementara itu, pendekatan teknik lot sizing yang dicoba ada beberapa metode, antara lain: Economic Production Quantity, Economic Order Quantity, Wagner Within, Least Unit Cost, Silver Meal serta metode existing.

a. Simulasi

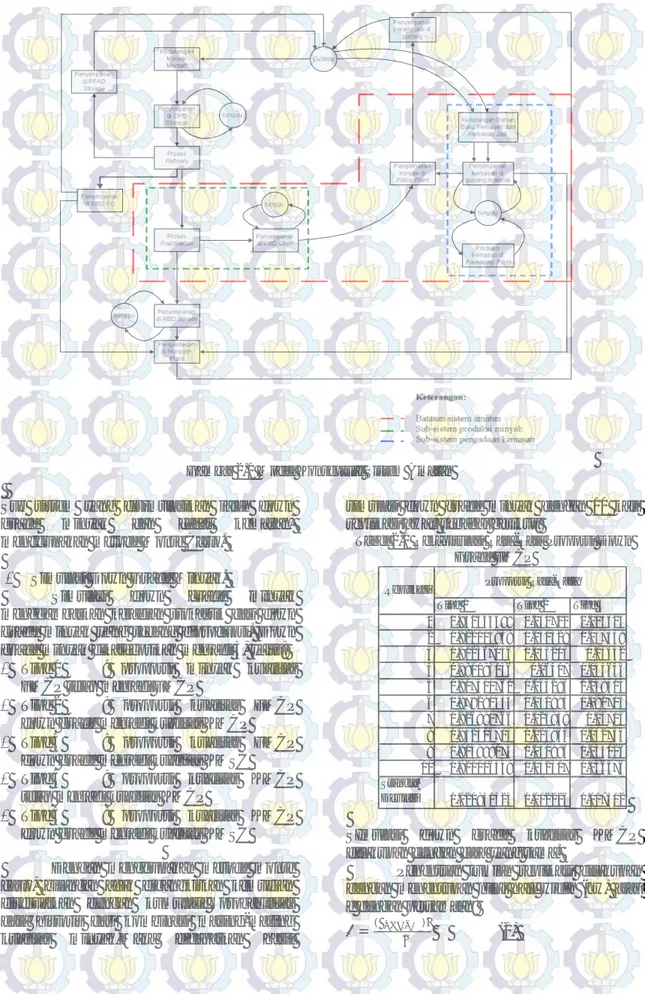

Simulasi yang dilakukan adalah simulasi down grade minyak pada sub sistem produksi minyak dan simulasi cacat pada sub sistem pengadaan kemasan. Berikut adalah model konseptual sistem amatan:

Gambar 2.1 Model Konseptual Sistem Amatan

Sub sistem yang disimulasikan ialah down grade minyak dan cacat kemasan, menggunakan metode Monte Carlo.

Simulasi Down Grade Minyak.

Simulasi down grade minyak menggambarkan kejadian stokastik dari down grade minyak yang sedang diproduksi. Down grade minyak dikategorikan menjadi 5, yaitu:

Tipe 1 : proporsi minyak kualitas FMCP tetap menjadi FMCP

Tipe 2 : proporsi kualitas FMCP down grade menjadi kualitas KMCP

Tipe 3 : proporsi kualitas FMCP down grade menjadi kualitas KMSC

Tipe 4 : proporsi kualitas KMCP tetap menjadi kualitas KMCP

Tipe 5 : proporsi kualitas KMCP down grade menjadi kualitas KMSC

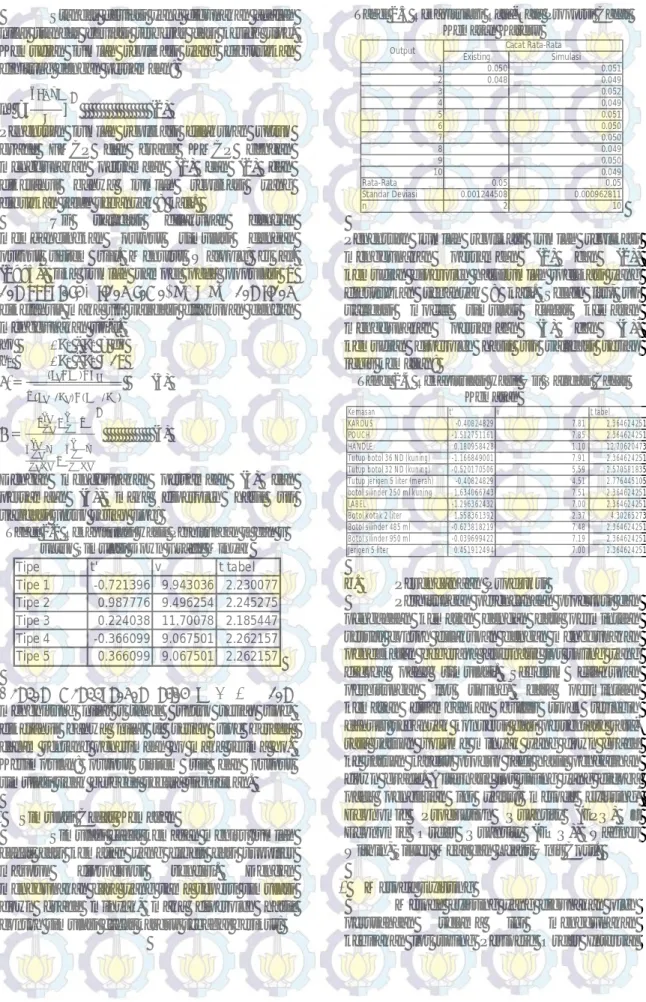

Dengan menggunakan metode monte carlo, bilangan acak dibangkitkan kemudian disesuaikan dengan kumulatif probabilitas data historis dari kombinasi masing-masing kualitas minyak.Maka didapatkan hasil

simulasi down grade minyak dengan 10 kali replikasi awal, sebagai berikut:

Tabel 2.1 Rekapitulasi Rata-Rata Proporsi Down Grade FMCP

SImulasi down grade kualitas KMCP dilakukan dengan cara yang sama.

Penentuan jumlah replikasi dilakukan dengan menentukan nilai half width (hw) atau e dengan persamaan:

=( , / )

√ (1)

Tipe 1 Tipe 2 Tipe 3 1 0.942663688 0.031711 0.025625 2 0.922113958 0.040329 0.037558 3 0.912367046 0.033213 0.05442 4 0.880195136 0.06417 0.055635 5 0.907310761 0.043286 0.049403 6 0.878290433 0.030994 0.090715 7 0.926890766 0.025959 0.04715 8 0.932303705 0.024963 0.042733 9 0.914988174 0.050986 0.034026 10 0.921106349 0.032317 0.046576 Standar

Deviasi 0.020830423 0.012226 0.017512 Proporsi Rata-Rata Replikasi

Standar deviasi yang digunakan adalah nilai standar deviasi terbesar dari ketiga tipe.

Kemudian jumlah replikasi yang dibutuhkan dihitung dengan persamaan:

n’ =[ ] (2)

Penentuan jumlah replikasi dilakukan untuk grade FMCP dan grade KMCP dengan menggunakan persamaan (1) dan (2) dan diketahui bahwa jumlah replikasi yang dibuhkan ialah sebanyak 8 kali.

Uji validasi dilakukan dengan membandingkan output simulasi dengan output sistem riil. Menurut Walpole; et al.

(1995), jika jumlah sampel pada populasi 1 dan populasi 2 tidak sama, σ1 ≠ σ2 dan tidak diketahui, maka uji validasi dilakukan dengan menggunakan uji-t.

ho : µ1 - µ2 = do h1 : µ1 - µ2 ≠ do

′ = ( )

( / ) ( / )

(3)

= (4)

Dengan menggunakan persamaan (3) dan persamaan (4), maka diperoleh hasil uji validasi untuk setiap tipe:

Tabel 2.2 Rekapitulasi Hasil Perhitungan t’ dan v untuk Simulasi Down Grade Minyak

Dengan menggunakan nilai α = 5% dan menghitung nilai t tabel untuk setiap tipe, diketahui bahwa nilai t’ setiap tipe berada dalam rentang penerimaan ho maka terima ho.

Kesimpulan: output sistem riil dan output simulasi tidak berbeda secara signifikan.

Simulasi Cacat Kemasan

Simulasi cacat kemasan meniru jumlah cacat dari kemasan yang dibeli dari supplier maupun diproduksi sendiri. Dengan menggunakan cara yang sama seperti simulasi down grade minyak, maka diperoleh hasil contoh simulasi cacat kardus sebagai berikut:

Tabel 2.3 Rekapitulasi Rata-Rata Proporsi Cacat Kemasan Kardus

Penentuan jumlah replikasi jumlah replikasi menggunakan persamaan (1) dan (2), kemudian diperoleh hasiljumlah rpelikasi yang dibutuhkan sebanyak 8 kali. Selain itu, uji validasi model simulasi cacat kemasan menggunakan persamaan (3) dan (4), kemudian diperoleh hasil uji validasi setiap jenis kemasan:

Tabel 2.4 Rekapitulasi Hasil Uji Validasi Cacat Kemasan

b. Perencanaan Produksi

Perhitungan perencanaan produksi dan pengadaan kemasan dengan data permintaan sesuai contoh dilakukan dengan menggunakan pendekatan beberapa alternatif lot sizing yang dicoba pada simulasi. Sebelum dilakukan perhitungan lot sizing, data permintaan kemasan ditambahkan buffer stock terlebih dahulu sebanyak konversi dari persentase rata- rata satuan volume minyak yang down grade ke satuan kardus produk jadi hasil pengalihan down grade. Alternatif lot sizing yang dicoba pada penelitian ini yaitu: metode existing, Economic Production Quantity (EPQ) – Economic Order Quantity (EOQ), Wagner Within, Silver Meal dan Least Unit Cost.

Metode Existing

Metode existing yang digunakan oleh perusahaan selama ini menggunakan kebijakan lot sizing Periodic Order Interval

Tipe t' v t tabel

Tipe 1 -0.721396 9.943036 2.230077 Tipe 2 0.987776 9.496254 2.245275 Tipe 3 0.224038 11.70078 2.185447 Tipe 4 -0.366099 9.067501 2.262157 Tipe 5 0.366099 9.067501 2.262157

Existing Simulasi

1 0.050 0.051

2 0.048 0.049

3 0.052

4 0.049

5 0.051

6 0.050

7 0.050

8 0.049

9 0.050

10 0.049

Rata-Rata 0.05 0.05

Standar Deviasi 0.001244508 0.000962811

n 2 10

Cacat Rata-Rata Output

Kemasan t' v t tabel

KARDUS -0.40824829 7.81 2.364624251 POUCH -1.512751161 7.85 2.364624251 HANDLE 0.180958428 1.10 12.70620473 Tutup botol 36 ND (kuning) -1.166849001 7.91 2.364624251 Tutup botol 32 ND (kuning) -0.520170506 5.59 2.570581835 Tutup jerigen 5 liter (merah) -0.40824829 4.51 2.776445105 botol silinder 250 ml kuning 1.634066743 7.51 2.364624251 LABEL -1.296362432 7.00 2.364624251 Botol kotak 2 liter 1.558361392 2.37 4.30265273 Botol silinder 485 ml -0.623818219 7.48 2.364624251 Botol silinder 950 ml -0.039699422 7.19 2.364624251 Jerigen 5 liter 0.451912494 7.00 2.364624251

untuk kemasan beli dan Lot For Lot untuk kemasan yang diproduksi sendiri.

Economic Order Quantity (EOQ) dan Economic Production Quantity (EPQ)

Metode EOQ ini merupakan perencanaan tradisional dengan menentukan waktu dilakukannya pemesanan kembali (B) dan kuantitas pembelian optimal (Q*). Begitu pula dengan EPQ, variabel keputusan dari metode ini adalah waktu dilakukannya produksi kembali (B) dan kuantitas produksi optimal (Q*).

1. EOQ Multi Item

Menurut Silver; et. al (1998), perhitungan nilai B dan Q* untuk EOQ multi item dapat menggunakan algoritma berikut:

Langkah 1 : Tentukan

unconstrained terbaik.

∗= + = 1,2, . . (5)

Langkah 2 : Hitung nilai biaya total unconstrained dan bandingkan dengan constraining value

∑ ∗ ∑ [ + ( − ) / ] (6)

Langkah 3 : Hitung nilai unconstrained terbaik

∗ = + −∑ x

∑ + − =

1,2, … (7)

Jika ∗ < 0, tetapkan ∗= 0 dan selesaikan persamaan tersebut.

Tabel 4.5 Rekapitulasi Hasil Perhitungan EOQ Multi Item

2. EOQ Single Item

Perhitungan nilai B dan Q* pada EOQ Single Item menurut Tersine (1994) dapat menggunakan persamaan berikut:

F P

R C H

R Q C

. . . 2 .

.

* 2 (8)

N L B R.

(9)

Hasil perhitungan untuk botol silinder 250 ml ialah:

Q* = 28.270 unit B = 104.451 unit

3. EPQ Single Item

Perhitungan nilai B dan Q* pada EPQ Single Item menurut Tersine (1994) dapat menggunakan persamaan berikut:

p r

p H

R Q C

2

* (10)

Setelah dilakukan perhitungan pada seluruh jenis kemasan menggunakan persamaan (10) dan (9) maka didapatkan hasil sebagai berikut:

Tabel 2.6 Rekapitulasi Hasil Perhitungan EPQ Single Item

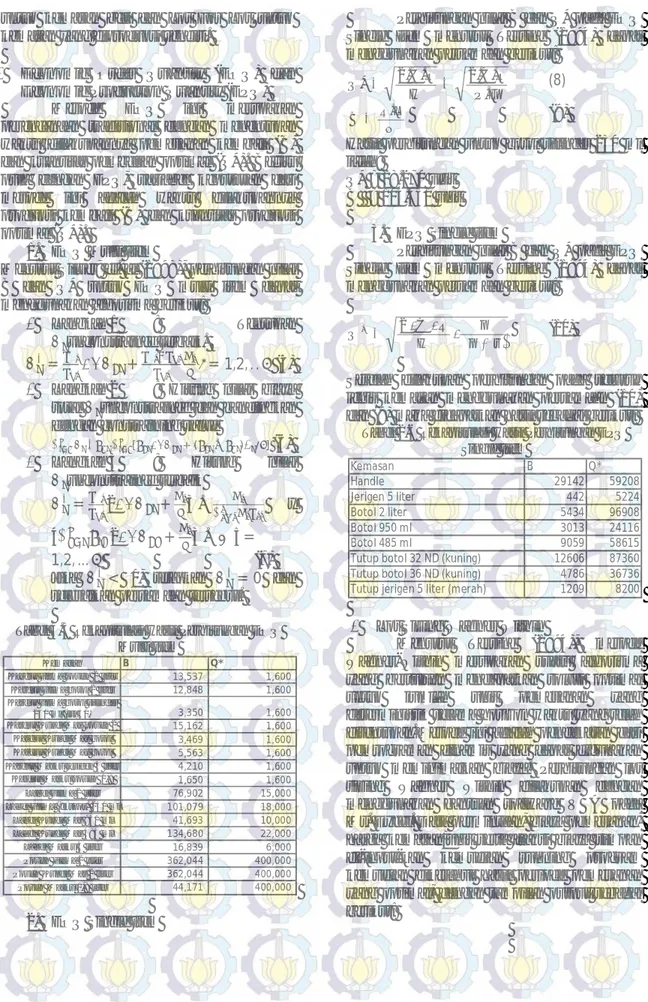

Lot Sizing Wagner Within

Menurut Tersine (1994), metode Wagner-Within merupakan suatu algoritma yang bertujuan mendapatkan solusi optimal untuk jumlah unit pemesanan yang deterministik selama horizon waktu yang telah ditentukan.Metode ini adalah pendekatan dari pemrograman dinamis yang dapat digunakan untuk meminimalkan biaya. Perhitungan lot sizing Wagner Within dilakukan dengan menggunakan bantuan software VBA pada Ms. Excel. Data permintaan, biaya pemesanan, harga kemasan/unit serta fraksi biaya simpan di-input-kan kemudian running program kemudian diketahui hasil periode pemesanan yang optimal, dengan tampilan output sebagai berikut:

Kemasan B Q*

Kardus Filma pouch 2 liter 13,537 1,600 Kardus Filma botol 2 liter 12,848 1,600 Kardus Filma botol silinder

250 ml (isi 30) 3,350 1,600 Kardus Kunci Mas pouch 2

liter

15,162

1,600 Kardus Kunci Mas botol

950 ml

3,469

1,600 Kardus Kunci Mas botol

485 ml

5,563

1,600 Kardus Masku jerigen 5 liter 4,210 1,600

Kardus Masku pouch 1,8 liter

1,650

1,600 Label Filma 2 liter 76,902 15,000 Label Filma (ekspor) 250 ml 101,079 18,000 Label Kunci Mas 950 ml 41,693 10,000 Label Kunci Mas 485 ml 134,680 22,000 Label Masku 5 liter 16,839 6,000 Pouch Filma 2 liter 362,044 400,000 Pouch Kunci Mas 2 liter 362,044 400,000 Pouch Masku 1,8 liter 44,171 400,000

Kemasan B Q*

Handle 29142 59208

Jerigen 5 liter 442 5224

Botol 2 liter 5434 96908

Botol 950 ml 3013 24116

Botol 485 ml 9059 58615

Tutup botol 32 ND (kuning) 12606 87360 Tutup botol 36 ND (kuning) 4786 36736 Tutup jerigen 5 liter (merah) 1209 8200

Tabel 2.7 Tabel Contoh Hasil Perhitungan Wagner Within

Setelah didapatkan periode pemesanan optimal, maka permintaan diakumulasikan sehingga didapatkan nilai order quantity.

Kemudian nilai order quantity disesuaikan dengan lot size pembelian, dengan hasil sebagai berikut:

Tabel 4.8 Contoh Order Quantity Perhitungan Wagner Within

Lot Sizing Silver Meal

Silver Meal Algorithm merupakan algoritma heuristik yang dibuat oleh Edward Silver dan Harlan Meal dengan berdasarkan pada biaya di periode terakhir. Perhitungan lot sizing Silver Meal dilakukan dengan menggunakan bantuan software VBA pada Ms. Excel. Data permintaan, biaya pemesanan, harga kemasan/unit serta fraksi biaya simpan di-input-kan kemudian running program kemudian diketahui hasil periode pemesanan yang optimal, dengan tampilan output sebagai berikut:

Tabel 2.9 Tabel Contoh Hasil Perhitungan Silver Meal dengan Software VBA

Setelah didapatkan periode pemesanan optimal, maka permintaan diakumulasikan sehingga didapatkan nilai order quantity.

Kemudian nilai order quantity disesuaikan dengan lot size pembelian, dengan hasil sebagai berikut:

Tabel 2.10 Contoh Order Quantity Perhitungan Silver Meal

Lot sizing Least Unit Cost

Metode heuristik Least Unit Cost (LUC) serupa dengan Algoritma Silver-Meal.

Perbedaannya terletak pada biaya yang dipertimbangkan, bukan mempertimbangkan rata- rata biaya setiap periode melainkan biaya rata-rata per unit. Perhitungan lot sizing Least Unit Cost dilakukan dengan menggunakan bantuan software VBA pada Ms. Excel. Data permintaan, biaya pemesanan, harga kemasan/unit serta fraksi biaya simpan di- input-kan kemudian running program kemudian diketahui hasil periode pemesanan yang optimal, dengan tampilan output sebagai berikut:

Tabel 2.11 Tabel Contoh Hasil Perhitungan Least Unit Cost dengan Software VBA

Setelah didapatkan periode pemesanan optimal, maka permintaan diakumulasikan sehingga didapatkan nilai order quantity.

Kemudian nilai order quantity disesuaikan dengan lot size pembelian, dengan hasil sebagai berikut:

Tabel 2.12 Contoh Order Quantity Perhitungan Least Unit Cost

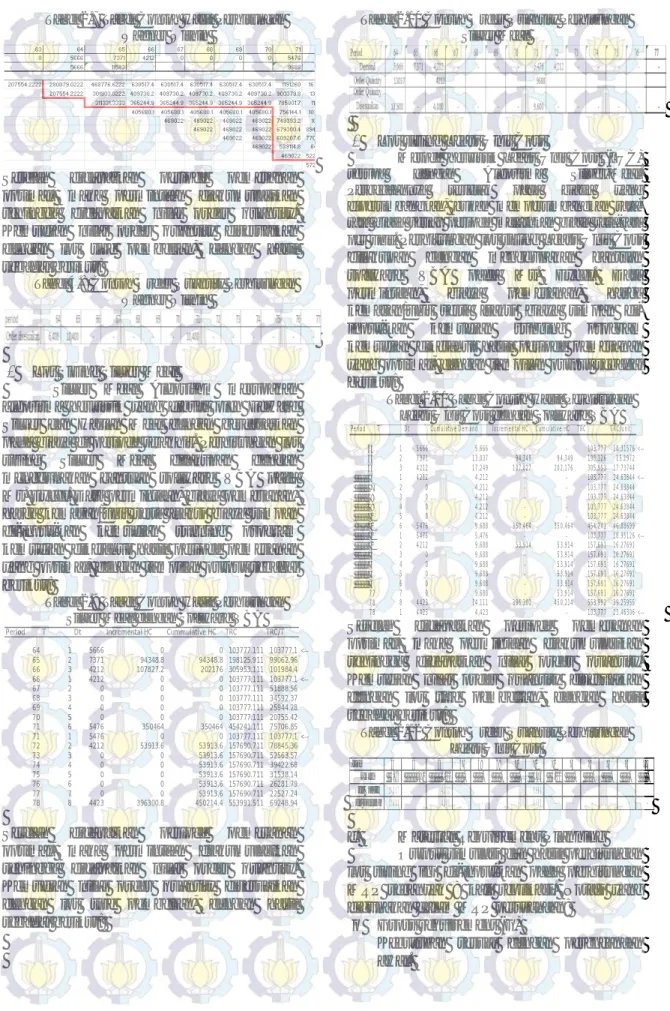

c. Material Requirement Planning Output simulasi dan hasil perhitungan lot sizing ini di-input-kan pada perhitungan MRP sebanyak 8 kali replikasi. Notasi yang digunakan dalam MRP perusahaan:

o Gross requirement (G)

Kebutuhan sesuai dengan perencanaan awal.

Period T Dt Incremental HC Cummulative HC TRC TRC/T

64 1 5666 0 0 103777.111 103777.1 <--

65 2 7371 94348.8 94348.8 198125.911 99062.96

66 3 4212 107827.2 202176 305953.111 101984.4

66 1 4212 0 0 103777.111 103777.1 <--

67 2 0 0 0 103777.111 51888.56

68 3 0 0 0 103777.111 34592.37

69 4 0 0 0 103777.111 25944.28

70 5 0 0 0 103777.111 20755.42

71 6 5476 350464 350464 454241.111 75706.85

71 1 5476 0 0 103777.111 103777.1 <--

72 2 4212 53913.6 53913.6 157690.711 78845.36

73 3 0 0 53913.6 157690.711 52563.57

74 4 0 0 53913.6 157690.711 39422.68

75 5 0 0 53913.6 157690.711 31538.14

76 6 0 0 53913.6 157690.711 26281.79

77 7 0 0 53913.6 157690.711 22527.24

78 8 4423 396300.8 450214.4 553991.511 69248.94

Period T Dt Cumulative Demand Incremental HC Cumulative HC TRC TRC/unit

64 1 5666 5,666 - - 103,777 18.31576 <-- 65 2 7371 13,037 94,349 94,349 198,126 15.1972 66 3 4212 17,249 107,827 202,176 305,953 17.73744 66

1 4212 4,212 - - 103,777 24.63844 <-- 67

2 0 4,212 - - 103,777 24.63844 68

3 0 4,212 - - 103,777 24.63844 69

4 0 4,212 - - 103,777 24.63844 70

5 0 4,212 - - 103,777 24.63844 71

6 5476 9,688 350,464 350,464 454,241 46.88699 71

1 5476 5,476 - - 103,777 18.95126 <-- 72

2 4212 9,688 53,914 53,914 157,691 16.27691 73

3 0 9,688 - 53,914 157,691 16.27691 74

4 0 9,688 - 53,914 157,691 16.27691 75

5 0 9,688 - 53,914 157,691 16.27691 76

6 0 9,688 - 53,914 157,691 16.27691 77 7 0 9,688 - 53,914 157,691 16.27691 78 8 4423 14,111 396,301 450,214 553,992 39.25955 78 1 4423 4,423 - - 103,777 23.46306 <--

Period 64 65 66 67 68 69 70 71 72 73 74 75 76 77

Demand 5,666 7,371 4,212 - - - - 5,476 4,212 - - - - - Order Quantity 13,037 4,212 9,688

Order Disesuaikan 13,600 - 4,000 - - - - 9,600 - - - - - -

o Scheduled Receipts (S)

Pemesanan yang telah dijadwalkan akan diterima di periode tersebut.

o Projected On Hand (POH)

Ppersediaan yang dimiliki di akhir periode dan timbul akibat adanya kejadian down grade minyak sehingga ada penambahan produk di luar rencana awal.

o Down Grade (DG)

Penyesuaian minyak yang down grade terhadap satuan produk akhir.

o Hasil Down Grade (hasil DG)

Penyesuaian minyak yang down grade terhadap satuan produk akhir. Real Requirement (RR)

Kebutuhan yang sebenarnya harus dipenuhi setelah terjadinya down grade minyak.

o Fulfilled Requirement (FR)

Kebutuhan yang sanggup dipenuhi setelah terjadinya down grade minyak.

o Planned Order Receipt (POREC)

Nilai item yang seharusnya diterima pada periode tersebut.

o Shortage (St)

Selisih antara real requirement dengan fulfilled requirement. Shortage Pembulatan (St pembulatan)

Dengan langkah perhitungan sebagai berikut:

Langkah 1 : Perhitungan dimulai dari level 0

Langkah 2 : Diperiksa apakah berada di periode revisi mingguan. Bila tidak berada di periode revisi mingguan maka dijalankan langkah 4. Bila berada di periode revisi mingguan maka dijalankan langkah 3.

Langkah 3 : nilai gross requirement item jenis produk di-update. Nilai gross requirement ditambah dengan akumulasi nilai down grade periode revisi minggu sebelumnya hingga periode (t-1).

Langkah 4 : Bila tidak berada di periode revisi mingguan maka nilai gross requirement tetap.

Langkah 5 : Untuk item jenis kemasan, nilai scheduled receipt merupakan hasil perhitungan lot sizing. Sedangkan untuk jenis item produk, komponen dan minyak, tidak ada nilai scheduled receipts.

Langkah 6 : Diperiksa apakah terjadi down grade minyak. Bila terjadi down grade minyak maka dijalankan langkah 7.

Bila tidak terjadi down grade minyak maka dijalankan langkah 10.

Langkah 7 : Minyak yang di down grade ditentukan menjadi produk merek tertentu dengan skala prioritas terendah dan dialihkan ke produk dengan kualitas lebih tinggi yang direncanakan diproduksi pada periode terdekat selanjutnya serta ketersediaan kemasan yang ada.

Langkah 8 : Jumlah down grade DG(t) pada produk yang di-down grade ditentukan.

Langkah 9 : Jumlah pengalihan down grade DG(t) pada produk yang di-down grade ditentukan.

Langkah 10 : Nilai real requirement RR(t) dihitung. (Diperoleh dengan mengurangi gross requirement dengan down grade kemudian ditambahkan pengalihan down grade.

RR(t) = G(t) – DG(t) + hasil DG(t).) Langkah 11 : Diperiksa apakah item

merupakan produk akhir. Bila item merupakan produk akhir maka dijalankan langkah 12. Bila item tidak merupakan produk akhir maka dijalankan langkah 13 Langkah 12 : level n+1 dihitung dan

prosedur dijalankan ulang dari langkah 1.

Langkah 13 : nilai shortage dihitung.

Untuk jenis item kemasan, komponen dan minyak, nilai shortage diperoleh dengan menjumlahkan nilai real requirement pada periode t dengan down grade pada periode t, kemudian dikurangi dengan scheduled receipt pada periode t, hasil down grade pada periode t dan on hand periode (t-1).

(St(t) = RR(t) + DG(t) - S(t) – hasil DG(t) - H(t-1).)

Langkah 14 : Diperiksa apakah item merupakan level akhir. Bila item tidak merupakan level akhir maka dijalankan langkah 17. Bila item merupakan level akhir maka dijalankan langkah 18.

Langkah 15 : level n+1 dihitung dan prosedur dijalankan ulang dari langkah 13 Langkah 16 : shortage pembulatan level 0

periode t dihitung. Diperoleh apabila minimal ada satu penyusunnya yang shortage pada periode t dan nilai shortage tersebut dikonversi ke satuan produk jadi.

St pembulatan level 0 (t) = max (St (t) item penyusun : Q(t) item penyusun)