commit to user

ANALISIS PENGENDALIAN KUALITAS PRODUK BENANG C-30 PADA DIVISI SPINNING III PT. DAN LIRIS SUKOHARJO

TUGAS AKHIR

Diajukan Untuk Memenuhi Syarat-syarat Mencapai Sebutan Ahli Madya Manajemen Industri

Oleh :

DWI WIJAYA F 3507020

PROGRAM STUDI DIII MANAJEMEN INDUSTRI FAKULTAS EKONOMI

UNIVERSITAS SEBELAS MARET SURAKARTA

commit to user

MOTTO DAN PERSEMBAHAN

Motto:

“Masalah-masalah kita adalah buatan manusia, maka dari itu dapat diatasi

oleh manusia. Tidak ada masalah dalam takdir manusia yang tidak

terjangkau oleh manusia”

(John F. Kennedy)

“Tinggalkanlah kesenangan yang menghalangi pencapaian

kecemerlangan hidup yang diidamkan. Dan berhati-hatilah, karena

beberapa kesenangan adalah cara gembira menuju kegagalan”

(Mario Teguh)

Karya ini saya persembahkan untuk:

1. Bapak dan ibu tercinta

2. Kakakku tersayang

3. Sahabat-sahabat MI 07

commit to user

KATA PENGANTAR

Puji syukur penulis panjatkan kehadirat Allah SWT atas limpahan

rahmat dan hidayahnya sehingga Tugas Akhir dengan judul Analisis

Pengendalian Kualitas Produk Benang C-30 Pada Divisi Spinning III

PT. Dan Liris Sukoharjo dapat terselesaikan dengan baik.

Tugas Akhir ini disusun untuk memenuhi Syarat-syarat Mencapai

Gelar Ahli Madya pada Program Diploma 3 Program Studi Manajemen

Industri Fakultas Ekonomi Universitas Sebelas Maret Surakarta.

Dalam kesempatan ini penulis sampaikan ucapan terima kasih

kepada pihak-pihak yang membantu penyusunan Tugas Akhir ini:

1. Bapak Prof. Dr. Bambang Sutopo, M.COM, Ak selaku Dekan Fakultas

Ekonomi Universitas Sebelas Maret.

2. Ibu Intan Novela, SE, M.Si selaku Ketua Program Studi Manajemen

Industri Diploma 3 Fakultas Ekonomi Universitas Sebelas Maret.

3. Ibu Dra. Endang Suhari, M.Si selaku Pembimbing Tugas Akhir yang

telah memberikan pengarahan selama penyusunan tugas akhir ini.

4. Bapak dan Ibu dosen Fakultas Ekonomi Universitas Sebelas Maret

Surakarta, semoga ilmu yang didapat penulis menjadi berkah dan

bermanfaat untuk hidup dan masa depan.

5. Ibu Dian Koernia R sebagai Pimpinan Sekretariat dan Humas PT. Dan

Liris yang telah berkenan memberikan kesempatan kepada penulis

untuk melakukan magang kerja dan penelitian.

6. Bapak Masudi selaku pimpinan bagian Spinning III dan Bapak Eko

commit to user

Dan Liris, serta seluruh jajaran karyawannya yang telah membantu

penulis dalam penyusunan tugas akhir ini.

7. Bapak dan Ibu serta Kakakku tercinta, terimakasih atas segala kasih

sayang, doa, perhatian, dorongan dan nasihatnya.

8. Sahabat-sahabat Manajemen Industri 2007, terima kasih atas motivasi

dan dukungannya.

9. Sahabat-sahabat kost Dewantoro yang senantiasa memberikan

suasana ceria dan kebersamaan.

10. Semua pihak yang tidak dapat disebutkan satu persatu namun telah

banyak membantu penulis dalam menyelesaikan tugas akhir ini.

Penulis menyadari sepenuhnya atas kekurangan dalam penulisan

Tugas Akhir ini. Untuk itu penulis mengharapkan kritik dan saran yang

membangun. Harapan penulis semoga tugas akhir ini bermanfaat bagi

penulis khususnya dan pembaca umumnya, serta semoga bisa menjadi

awal kesuksesan untuk penulis pada langkah selanjutnya.

Surakarta, Juni 2010

commit to user

DAFTAR ISI

Halaman

HALAMAN JUDUL ... i

ABSTRAK ... ii

HALAMAN PERSETUJUAN ... iii

HALAMAN PENGESAHAN ... iv

MOTTO DAN PERSEMBAHAN ... v

KATA PENGANTAR... vi

B. Rumusan Masalah... 3

C. Tujuan Penelitian ... 4

D. Manfaat Penelitian... 4

E. Metode Penelitian ... 5

F. Kerangka Pemikiran ... 11

BAB II TINJAUAN PUSTAKA A. Pengertian Kualitas ... 13

B. Pengertian Pengendalian Kualitas... 13

C. Sumber Kualitas ... 14

D. Dimensi Kualitas... 15

E. Biaya Kualitas ... 17

F. Inspeksi ... 18

G. Sampling Penerimaan ... 19

H. Pengaruh Kualitas ... 20

commit to user BAB III PEMBAHASAN

A. Gambaran Objek Penelitian ... 25

1. Sejarah Perusahaan ... 25

2. Visi, Misi dan Sasaran Perusahaan ... 29

3. Lokasi Perusahaan ... 30

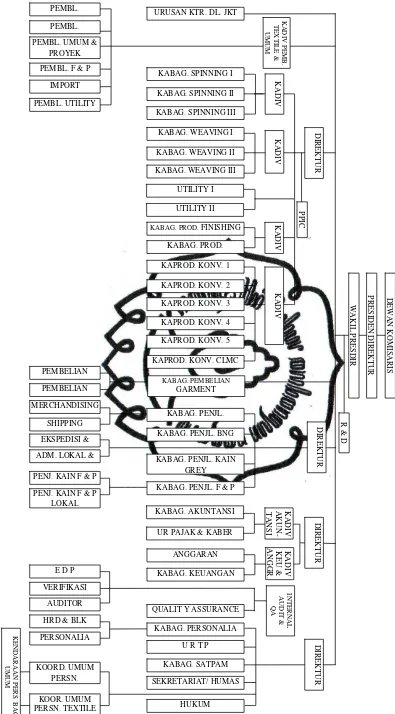

4. Struktur Organisasi ... 30

5. Kepersonaliaan... 38

6. Proses Produksi ... 43

B. Laporan Magang Kerja ... 46

1. Pengertian Magang Kerja ... 46

2. Tujuan Magang Kerja ... 47

3. Lokasi dan Penempatan Magang Kerja ... 47

4. Pelaksanaan Magang Kerja ... 47

C. Pembahasan Masalah ... 50

1. Analisis Dengan Metode P-chart ... 50

2. Analisis Diagram Pareto ... 56

3. Analisis Diagram Sebab Akibat ... 60

BAB IV PENUTUP A. Kesimpulan ... 63

B. Saran ... 64

DAFTAR PUSTAKA

commit to user

DAFTAR TABEL

Tabel Halaman

Data Produksi dan Kerusakan Benang ... 51

commit to user

DAFTAR GAMBAR

Gambar Halaman

Contoh Grafik P-chart... 8

Contoh Diagram Pareto... 9

Contoh Diagram Sebab-akibat ... 10

Kerangka Pemikiran ... 11

Struktur Organisasi PT. Dan Liris ... 31

Grafik P-chart 54 Diagram Pareto ... 59

commit to user

ABSTRAK

ANALISIS PENGENDALIAN KUALITAS PRODUK BENANG C-30 PADA DIVISI SPINNING III PT. DAN LIRIS SUKOHARJO

DWI WIJAYA F 3507020

Masalah kualitas merupakan salah satu bagian penting yang tidak dapat dipisahkan dalam proses produksi. Kualitas adalah suatu kreasi dan inovasi berkelanjutan yang dilakukan untuk menyediakan produk dan jasa yang memenuhi atau melampaui harapan para pelanggan, dalam usaha untuk terus memuaskan kebutuhan dan keinginan mereka.

Penelitian ini dilaksanakan pada PT. Dan Liris Sukoharjo pada tanggal 1 Februari 2010 sampai tanggal 27 Februari 2010. Dalam penelitian ini yang menjadi pokok permasalahan adalah berapakah rata-rata kerusakan produk dan apakah kerusakan tersebut masih dalam batas pengawasan, serta apa saja jenis kerusakan dan faktor yang menyebabkan kerusakan produk benang C-30 pada PT. Dan Liris. Adapun tujuan dari penelitian ini untuk mengetahui rata-rata kerusakan produk benang C-30 dan mengetahui apakah kerusakan tersebut masih dalam batas pengawasan, serta mengetahui jenis kerusakan dan faktor yang menyebabkan kerusakan produk benang C-30 pada PT. Dan Liris Sukoharjo. Data-data yang digunakan dalam analisis ini bersumber dari data primer dan data sekunder yang dikumpulkan dengan cara observasi, wawancara serta dari dokumen-dokumen perusahaan.

Dari hasil analisis dengan metode p-chart dapat diketahui bahwa kerusakan produk masih berada dalam batas kendali. Dengan proporsi rata-rata kerusakan sebesar 0,2551, dan dengan batas kendali atas (UCL) sebesar 0,3697 dan batas kendali bawah (LCL) sebesar 0,1405. Dari analisis dengan diagram pareto dapat diketahui ada empat jenis kerusakan yaitu kerusakan benang tipis sebesar 61,56%, kotoran masuk dalam benang sebesar 28,89%, panjang kurang sebesar 5,78%, dan nglokor sebesar 3,77%. Dari analisis dengan diagram sebab akibat dapat diketahui kerusakan-kerusakan benang disebabkan oleh faktor mesin, material, lingkungan, dan tenaga kerja.

Dalam usaha peningkatan kualitas produk, perusahaan hendaknya lebih meningkatkan strategi produksi, meningkatkan kedisiplinan karyawan dan memberikan pelatihan-pelatihan (training), serta meningkatkan kebersihan lingkungan kerja dan mesin-mesin, agar kualitas produk yang dihasilkan semakin meningkat.

commit to user

ABSTRACT

PRODUCT QUALITY CONTROL ANALYSIS OF YARN C-30 IN DIVISION III SPINNING AT PT. DAN LIRIS SUKOHARJO

DWI WIJAYA F 3507020

The issue of quality is one important part that cannot be separated in the production process. Quality is a continuous creation and innovation that is being done to provide products and services that meet or exceed the expectations of customers in an effort to continue satisfaction of their needs and desires.

This research was conducted at PT. Dan Liris Sukoharjo on February 1st, 2010 to February 27th, 2010. In this study, the main problem is how much average of product defects, whether the damage still within control, what kind of damage and the factors that cause damage to the product yarn C-30 at PT. Dan Liris. The purpose of this study to determine the average products damaged of yarn C-30, to find out if the damage is still within the limits of supervision, to know the type of damage and the factors that cause damage to the product yarn C-30 at PT. Dan Liris, Sukoharjo. The data used in this analysis of data derived from primary and secondary data collected by observation, interviews and from company documents.

From the analysis of p-chart method can be seen that the product is still in damage control limit. With the average proportion of the damage amounted to 0,2551 and the upper control limit (UCL) of 0,3697 and lower control limit (LCL) for 0,1405. From the analysis with pareto charts can be found that there are four types of damage which is damage to a thin thread of 61,56%, impurities included in the yarn of 28,89%, the length is less by 5,78% and 3,77% slack. From the analysis by cause and effect diagram can be known damages caused by factors yarn machines, materials, environmental, and labor.

In an effort to improve the quality of products, the company should improve production strategies, improve employee discipline and provide training, as well as improving the working environment clean and the machines, so that product quality is increasing.

commit to user

1

BAB I

PENDAHULUAN

A. Latar Belakang Masalah.

Perkembangan ilmu pengetahuan dan teknologi yang sangat

pesat dewasa ini membawa dampak yang cukup besar terhadap

tatanan kehidupan dunia. Perubahan yang cepat dan mendasar

terjadi dalam kehidupan di segala bidang yang menuntut

kebebasan interaksi antar kehidupan yang ada di dunia tanpa

mengenal batas wilayah, termasuk juga dalam kegiatan

perdagangan dan bisnis. Salah satu konsekuensi dari perubahan

dunia kearah globalisasi adalah adanya pergeseran cara pandang

dalam pelaksanaan perdagangan internasional, yakni semakin

ketatnya persaingan bisnis.

Perusahaan dalam usaha meningkatkan strategi bisnisnya

tidak terlepas dari pengendalian kualitas. Masalah kualitas

merupakan salah satu bagian penting dan perlu mendapatkan

perhatian yang serius bagi manajer dalam menjalankan strategi

bisnis/ operasinya. Pengendalian kualitas sangat diperhatikan dan

menjadikannya sesuatu hal yang tidak dapat dipisahkan dalam

proses produksi. Pengendalian kualitas ini sangat diutamakan oleh

perusahaan-perusahaan dalam rangka menunjang program jangka

panjang perusahaan, yaitu mempertahankan dan menambah

jumlah pasar perusahaan. Perusahaan yang menjadikan kualitas

commit to user

2

terhadap kompetitornya dalam menguasai pasar karena tidak

semua perusahaan mampu mencapai superioritas kualitas.

“Kualitas tidak pernah merupakan kecelakaan, kualitas selalu

merupakan hasil usaha yang pandai (Heizer dan Render,

2005:263)”. Oleh karena itu perusahaan harus memperhatikan

teknik-teknik pengendalian kualitas dan melakukan pengawasan

kualitas agar dapat mengurangi jumlah produk rusak yang

ditimbulkan oleh sistem operasi perusahaan.

Didalam perusahaan-perusahaan yang sudah maju, produk

yang dihasilkan oleh perusahaan yang bersangkutan pada

umumnya sudah diuji untuk memenuhi standar kualitas tertentu.

Hal ini dimaksudkan untuk menjaga agar produk yang dihasilkan

memenuhi standar kualitas yang dikehendaki didalam perusahaan

yang bersangkutan. Apabila perusahaan tidak mempergunakan

standar kualitas didalam perusahaan, maka kualitas produk yang

dihasilkan akan berubah menjadi kualitas yang lebih rendah.

Ketidakpastian kualitas produk perusahaan akan mengakibatkan

kemunduran pemasaran produk.

Dalam produksinya PT. Dan Liris menggunakan faktor-faktor

produksi yang meliputi bahan baku, tenaga kerja, dan teknologi

tertentu. Faktor-faktor tersebut akan mempengaruhi tinggi

rendahnya kualitas produk yang dihasilkan, sehingga memerlukan

pengendalian kualitas untuk menghasilkan produk yang berkualitas

commit to user

3

produksinya PT. Dan Liris sudah menerapkan strategi-strategi

produksinya, namun kerusakan produk masih tetap ada (± 25%).

Sehubungan dengan hal itu, untuk memperoleh produk yang sesuai

dengan standar kualitas dan untuk terus meningkatkan kualitas

produknya, PT. Dan Liris hendaknya lebih meningkatkan koordinasi

terhadap sumber daya yang dimiliki, baik tenaga kerja maupun

faktor-faktor lain untuk berperan secara optimal dalam

memperlancar proses produksi dan meningkatkan kualitas produk.

Berdasarkan hal-hal diatas mendorong penulis untuk

mengajukan penelitian dan menuangkannya dalam bentuk tugas

akhir dengan judul “Analisis Pengendalian Kualitas Produk Benang

C-30 Pada Divisi Spinning III PT. Dan Liris Sukoharjo”.

B. Rumusan Masalah.

Berdasarkan latar belakang masalah diatas maka dapat

dirumuskan permasalahan sebagai berikut :

1. Berapakah rata-rata kerusakan produk benang C-30 pada PT.

Dan Liris Sukoharjo?

2. Apakah kerusakan produk benang C-30 pada PT. Dan Liris

Sukoharjo masih dalam batas pengawasan?

3. Apa saja jenis kerusakan dan faktor penyebab kerusakan

commit to user

4

C. Tujuan Penelitian.

Berdasarkan rumusan masalah diatas, maka tujuan yang ingin

dicapai melalui penelitian ini adalah sebagai berikut :

1. Mengetahui rata-rata kerusakan produk benang C-30 pada PT.

Dan Liris Sukoharjo.

2. Mengetahui apakah kerusakan produk benang C-30 pada PT.

Dan Liris Sukoharjo masih dalam batas pengawasan.

3. Mengetahui jenis kerusakan dan faktor penyebab kerusakan

produk benang C-30 pada PT. Dan Liris Sukoharjo.

D. Manfaat Penelitian.

Penelitian ini diharapkan dapat bermanfaat bagi beberapa

pihak antara lain :

1. Bagi Penulis.

Penerapan teori yang diperoleh dibangku kuliah dengan

keadaan nyata melalui kegiatan penelitian di perusahaan, agar

dapat menjadi bekal dalam bekerja, khususnya mengenai

pengendalian kualitas.

2. Bagi perusahaan.

Sebagai bahan masukan yang dapat dijadikan bahan

pertimbangan dalam menetapkan kebijakan khususnya dibidang

commit to user

5

3. Bagi pembaca.

Sebagai referensi serta masukan untuk penelitian lanjutan

dalam permasalahan yang sejenis di masa yang akan datang.

E. Metode Penelitian.

1. Desain Penelitian.

Dalam melakukan penelitian ini penulis menggunakan metode

p-chart untuk menganalisa pengendalian kualitas pada produk

benang C-30.

2. Objek Penelitian.

Penulis melakukan penelitian ini pada PT. Dan Liris yang

berlokasi di Banaran (selatan Laweyan), Grogol, Sukoharjo.

3. Jenis dan Sumber Data.

a. Data Primer.

Data primer adalah data yang diperoleh langsung dari

sumbernya, diamati dan dicatat untuk pertama kalinya

(wawancara). Data yang diperoleh misalnya menanyakan

apa fungsi mesin-mesin yang ada dalam perusahaan itu dan

lain sebagainya, dalam hal ini PT. Dan Liris Sukoharjo.

b. Data Sekunder.

Data sekunder adalah data yang diperoleh dari catatan dan

data perusahaan yang berhubungan dengan penelitian

misalnya laporan produksi, catatan produksi rusak dan lain

commit to user

6

4. Metode Pengumpulan Data.

a. Metode Wawancara.

Wawancara merupakan cara pengumpulan data dengan

jalan tanya jawab sepihak yang dikerjakan dengan

sistematik dan berlandaskan kepada tujuan penelitian.

Metode wawancara dilakukan dengan mengadakan tanya

jawab secara langsung mengenai hal-hal yang berkaitan

dengan pokok bahasan kepada karyawan perusahaan.

b. Observasi.

Observasi dilakukan oleh penulis dengan terjun langsung di

lapangan untuk melakukan penelitian, dalam hal ini PT. Dan

Liris Sukoharjo.

5. Metode Analisis Data.

Metode analisis yang digunakan dalam menganalisis

pengendalian kualitas terhadap produk benang C-30 pada PT.

Dan Liris Sukoharjo, yaitu:

a. Metode p-chart.

P-chart merupakan diagram yang mengukur bagian produk

cacat dalam setiap sampel yang diambil pada suatu proses

produksi, dan mengetahui apakah cacat yang dihasilkan

masih dalam batas yang disyaratkan. Adapun

langkah-langkah penerapan bagan kendali p-chart adalah sebagai

commit to user

7

1) Menentukan proporsi rata-rata kerusakan.

= Proporsi rata-rata kerusakan.

= Jumlah total produk rusak.

= Besarnya ukuran sampel.

2) Mencari standar deviasi/ penyimpangan.

= Standar deviasi.

= Proporsi rata-rata kerusakan.

= Ukuran sampel.

3) Menentukan batas pengendalian.

a) Upper control limit (UCL).

Merupakan batas pengawasan atas dari variabel

tingkat kerusakan sampel. Untuk mengetahui batas

pengawasan atas (UCL) digunakan rumus:

b) Lower control limit (LCL).

Merupakan batas pengawasan bawah dari variabel

tingkat kerusakan sampel. Untuk mengetahui batas

commit to user

8

4) Membuat grafik p-chart.

Grafik p-chart dibuat untuk mengetahui tingkat

pengendalian kualitas yang dilakukan perusahaan

dalam mengidentifikasi penyimpangan. Batas

pengawasan atas (UCL) dan batas pengawasan bawah

(LCL) merupakan batas pengawasan dari

penyimpangan kerusakan yang terjadi. Apabila

kerusakan berada diatas batas pengawasan atas (UCL)

dan kerusakan berada dibawah batas pengawasan

bawah (LCL), hal ini berarti terjadi penyimpangan

kualitas pada produk yang dihasilkan, maka perlu

segera diadakan tindakan perbaikan terhadap

pelaksanaan pengendalian kualitas agar kualitas

produk tetap terjaga.

Berikut adalah contoh grafik p-chart :

Karakteristik UCL

produk yang CL

diteliti LCL

Sub group

commit to user

9

b. Diagram Pareto.

Diagram pareto merupakan sebuah metode untuk

mengelola kesalahan, masalah, atau cacat untuk membantu

memusatkan perhatian pada usaha penyelesaian masalah.

(Heizer dan Render, 2005:266).

Diagram ini digunakan untuk :

1) Menentukan urutan pentingnya masalah-masalah atau

penyebab-penyebab dari masalah yang ada.

2) Memberi perhatian pada hal kritis dan penting melalui

pembuatan rangking terhadap masalah atau penyebab

dari masalah itu.

Berikut adalah contoh diagram pareto :

A B C D

Masalah

Gambar 1. 2. Contoh diagram pareto.

F

re

ku

e

n

commit to user

10

c. Diagram Sebab-akibat.

Diagram sebab-akibat merupakan teknik skematis yang

digunakan untuk menemukan lokasi yang mungkin ada

permasalahan kualitas. Dimana digambarkan dengan

sebuah diagram yang bentuknya menyerupai tulang ikan,

setiap tulang mewakili kemungkinan sumber kesalahan.

(Heizer dan Render, 2005:265).

Berikut adalah contoh diagram sebab-akibat:

Gambar 1. 3. Contoh diagram sebab akibat.

Manusia Metode

Masalah

commit to user

11

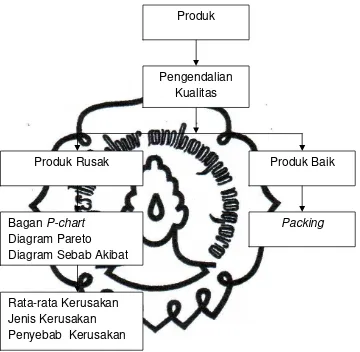

F. Kerangka Pemikiran.

Gambar 1.4. Kerangka pemikiran

Dalam suatu perusahaan diperlukan strategi pengendalian

kualitas terhadap produk untuk menjaga dan mengarahkan agar

kualitas produk dapat dipertahankan sesuai dengan spesifikasi

yang ditetapkan. Berdasarkan pengendalian kualitas yang

dilakukan, produk diklasifikasikan menjadi produk baik dan produk

rusak. Dengan adanya produk rusak maka perlu dilakukan analisis

Produk Rusak Produk Baik

Bagan P-chart Diagram Pareto

Diagram Sebab Akibat

Packing

Rata-rata Kerusakan Jenis Kerusakan

Penyebab Kerusakan

Produk

commit to user

12

menggunakan metode p–chart, diagram pareto, dan diagram sebab

akibat. Dari hasil analisis dapat diketahui apakah rata-rata

kerusakan produk masih dalam batas-batas pengawasan atau

tidak, membantu pemusatan masalah serta penyabab masalahnya.

Dan hasil analisis dapat digunakan sebagai tolak ukur dalam

pengendalian kualitas selanjutnya untuk mengantisipasi kerusakan

di masa yang akan datang, sehingga perusahaan akan mudah

memasarkan produknya dan mampu bersaing dengan

commit to user

13

BAB II

TINJAUAN PUSTAKA

A. Pengertian Kualitas.

Kualitas merupakan suatu kondisi dinamis yang

berhubungan dengan produk, jasa, manusia, proses, lingkungan

yang memenuhi atau melebihi harapan (Yamit, 2004:8). Sedangkan

Heizer dan Render (2005:253), mendefinisikan kualitas sebagai

keseluruhan fitur dan karakteristik produk atau jasa yang mampu

memuaskan kebutuhan pelanggan yang terlihat maupun tersamar.

Berdasarkan definisi diatas, maka dapat diambil kesimpulan

bahwa secara garis besar kualitas adalah kreasi dan inovasi

berkelanjutan yang dilakukan untuk menyediakan produk dan jasa

yang memenuhi atau melampaui harapan para pelanggan, dalam

usaha untuk terus memuaskan kebutuhan dan keinginan mereka.

B. Pengertian Pengendalian Kualitas.

Pengendalian kualitas adalah mengembangkan, mendesain,

memproduksi, dan memberikan layanan produk bermutu yang

paling ekonomis, paling berguna dan selalu memuaskan para

pelanggannya. (Murdifin dan Mahfud, 2007:105).

Melaksanakan pengendalian mutu ini berarti menggunakan

pengawasan mutu sebagai landasan seluruh aktivitas produksi,

melaksanakan pengendalian biaya, harga dan laba secara

commit to user

14

persediaan) serta tanggal pengiriman. Tidak ada gunanya

memproduksi barang dengan biaya murah tetapi tidak memenuhi

harapan kualitas pihak konsumen, dan tidak ada gunanya

memproduksi produk dengan kualitas tinggi tetapi dengan harga

yang mahal dan tidak terjangkau oleh konsumen pada umumnya.

Harus ada keselarasan antara kualitas, biaya, harga dan harapan

konsumen.

C. Sumber Kualitas.

Menurut Tjiptono dan Diana (2003:34), ada lima sumber

kualitas yang biasa dijumpai, antara lain:

1. Program, kebijakan, dan sikap yang melibatkan komitmen dari

manajemen puncak.

2. Sistem informasi yang menekankan ketepatan, baik pada waktu

maupun detail.

3. Desain produk yang menekankan keandalan dan perjanjian

ekstensif produk sebelum dilepas kepasar.

4. Kebijakan produksi dan tenaga kerja yang menekankan

peralatan yang terpelihara baik, pekerja yang terlatih baik, dan

penemuan penyimpangan secara cepat.

5. Manajemen vendor yang menekankan kualitas sebagai sasaran

commit to user

15

D. Dimensi Kualitas.

Berdasarkan perspektif kualitas, Garvin mengembangkan

dimensi kualitas ke dalam delapan dimensi yang dapat digunakan

sebagai dasar merencanakan strategis terutama bagi perusahaan

atau manufaktur yang menghasilkan barang.

Kedelapan dimensi tersebut adalah sebagai berikut (Tjiptono dan

Diana, 2003:27) :

1. Kinerja (performance), yaitu karakteristik operasi pokok dari

produk inti.

2. Ciri-ciri atau keistimewaan tambahan (features), yaitu

karakteristik sekunder atau pelengkap.

3. Kehandalan (reliability), yaitu kemungkinan kecil akan

mengalami kerusakan atau gagal dipakai.

4. Kesesuaian dengan spesifikasi (conformance to specifications),

yaitu sejauh mana karakteristik desain dan operasi memenuhi

standar-standar yang telah ditetapkan sebelumnya.

5. Daya tahan (durability), berkaitan dengan berapa lama produk

tersebut dapat terus digunakan.

6. Servicebility, meliputi kecepatan, kompetensi, kenyamanan,

mudah direparasi, penanganan keluhan yang memuaskan.

7. Estetika, yaitu daya tarik produk terhadap panca indera.

8. Kualitas yang dipersepsikan (perceived quality), yaitu citra dan

reputasi produk serta tanggung jawab perusahaan

commit to user

16

Bila dimensi di atas lebih banyak diterapkan pada

perusahaan manufaktur, maka berdasarkan berbagai penelitian

terhadap beberapa jenis jasa, Zeithaml, Berry dan Parasuraman

(1985) berhasil mengidentifikasikan lima kelompok karakteristik

yang digunakan oleh para pelanggan dalam mengevaluasi kualitas

jasa, yaitu:

1. Bukti langsung (tangibles), meliputi fasilitas fisik, perlengkapan,

pegawai, dan sarana komunikasi.

2. Kehandalan (reliablity), yaitu kemampuan memberikan

pelayanan yang dijanjikan dengan segera dan memuaskan.

3. Daya tanggap (responsivenes), yaitu keinginan para staff untuk

membantu para pelanggan dan memberikan pelayanan dengan

tanggap.

4. Jaminan (assurance), mencakup kemampuan, kesopanan dan

sifat dapat dipercaya yang dimiliki para staf, bebas dari bahaya,

resiko atau keragu-raguan.

5. Empati, meliputi kemudahan dalam melakukan hubungan,

komunikasi yang baik, dan memahami kebutuhan para

commit to user

17

E. Biaya Kualitas.

Menurut Yamit (2004:12), biaya kualitas adalah biaya yang

terjadi atau mungkin akan terjadi karena produk cacat atau kualitas

yang jelek. Biaya yang terjadi atau mungkin yang akan terjadi

berhubungan dengan desain, pengidentifikasian, perbaikan dan

pencegahan kerusakan. Biaya dan kualitas merupakan satu

kesatuan dan bukanlah sesuatu yang perlu dipertentangkan atau

sesuatu yang berlawanan.

Sumber biaya kualitas dari dalam perusahaan maupun dari

luar perusahaan dapat dikelompokan menjadi empat kategori,

yaitu:

1. Biaya pencegahan.

Biaya pencegahan adalah biaya yang terjadi untuk

mengidentifikasi dan menghilangkan penyebab kerusakan agar

tidak terulang kembali kesalahan yang sama dalam setiap

produk dan jasa pelayanan.

2. Biaya inspeksi/ deteksi.

Biaya inspeksi adalah biaya yang terjadi untuk menentukan

apakah produk dan jasa sesuai dengan standar kualitas yang

telah ditentukan.

3. Biaya kegagalan internal.

Biaya kegagalan internal adalah biaya yang terjadi karena

commit to user

18

standar yang telah ditentukan dan terdeteksi sebelum produk

dikirim kekonsumen.

4. Biaya kegagalan eksternal.

Biaya kegagalan eksternal adalah biaya yang terjadi karena

produk dan jasa gagal memenuhi persyaratan yang telah

ditentukan dan diketahui setelah produk tersebut dikirimkan

kepada konsumen.

F. Inspeksi.

Menurut Heizer dan Render (2005:269), inspeksi merupakan

jalan untuk memastikan bahwa sebuah operasi menghasilkan

tingkat kualitas yang diharapkan. Inspeksi meliputi pengukuran,

parasaan, perabaan, penimbangan, dan pengecekan produk.

Tujuannya adalah untuk menemukan proses yang buruk sesegera

mungkin. Inspeksi tidak memperbaiki kekurangan dalam sistem

atau cacat pada produk, tidak juga mengubah suatu produk,

melainkan hanya untuk menemukan kekurangan atau cacat, dan

hal ini mahal.

Pemutusan kapan dan dimana inspeksi dilakukan akan

tergantung pada tipe proses dan nilai tambah pada setiap tahap.

Inspeksi dapat terjadi pada salah satu titik berikut:

1. Pada pabrik pemasok Anda saat pemasok sedang

memproduksi.

commit to user

19

3. Sebelum dilakukan proses yang mahal dan tidak dapat dirubah.

4. Selama tahap demi tahap dalam proses produksi.

5. Saat produksi atau jasa selesai.

6. Sebelum pengantaran dari tempat Anda.

7. Pada titik kontak pelanggan.

G. Sampling Penerimaan.

Menurut Heizer dan Render (2001:130), sampling

penerimaan adalah bentuk pengujian yang mencakup kegiatan

mengambil sampel acak dari kumpulan atau lot produk yang telah

selesai diproduksi dan mengukurnya menurut standar yang telah

ditentukan sebelumnya. Kualitas sampel digunakan untuk menilai

mutu setiap barang yang ada dikumpulan tersebut. Sampling lebih

ekonomis dari pada melakukan inspeksi 100%. Sampling

penerimaan dapat diterapkan pada saat bahan mentah tiba

dipabrik, selama proses produksi, atau inspeksi akhir, tetapi

biasanya sampling penerimaan ini digunakan untuk mengendalikan

commit to user

20

H. Pengaruh Kualitas.

Menurut Heizer dan Render (2005:254), selain sebagai

elemen penting dalam operasi, kualitas juga memiliki pengaruh

sebagai berikut :

1. Reputasi perusahaan.

Suatu organisasi menyadari bahwa reputasi akan mengikuti

kualitas apakah itu baik atau buruk. Kualitas akan muncul

sebagai persepsi tentang produk baru perusahaan, kebiasaan

karyawan, dan hubungan pemasok.

2. Keandalan produk.

Kualitas suatu produk diharapkan sesuai dengan standar yang

telah ditentukan. Produk yang berkualitas rendah dapat

menyebabkan pengeluaran yang besar pada aspek legal,

penyelesaian atau kerugian yang besar dan publisitas yang

buruk.

3. Keterlibatan global.

Bagi perusahaan dan negara yang ingin bersaing secara

efektif pada ekonomi global, maka produk mereka harus

commit to user

21

I. Alat-alat Dalam Pengendalian Kualitas.

Menurut Nasution (2006:304) pada dasarnya ada tujuh alat

yang dapat digunakan untuk melakukan pengendalian kualitas,

yaitu :

1. Diagram sebab-akibat.

Diagram sebab-akibat merupakan teknik skematis yang

digunakan untuk menemukan lokasi yang mungkin ada

permasalahan kualitas. Dimana digambarkan dengan sebuah

diagram yang bentuknya menyerupai tulang ikan, setiap tulang

mewakili kemungkinan sumber kesalahan.

2. Lembar Periksa/ pengumpulan data.

Pengumpulan data bukan merupakan alat, akan tetapi

merupakan proses yang melibatkan penggunaan sebagian

besar instrumen peningkatan kualitas. Bila usaha perbaikan

kualitas dilakukan tanpa mengumpulkan data yang berkaitan

maka akan menghamburkan sumber daya.

3. Stratifikasi.

Stratifikasi merupakan pengelompokan objek masalah untuk

menemukan persoalan dan menemukan penyebabnya.

4. Diagram pareto.

Diagram pareto merupakan sebuah metode untuk mengelola

kesalahan, masalah, atau cacat untuk membantu memusatkan

commit to user

22

5. Histogram.

Histogram merupakan sebuah metode untuk membuat

rangkuman tentang suatu data sehingga data tersebut mudah

dianalisis. Secara grafis menunjukan kemampuan proses dan

memperlihatkan bentuk dari suatu populasi data dan

mengindikasi ada tidaknya penyimpangan dalam data.

6. Diagram pencar.

Diagram pencar merupakan alat yang bermanfaat untuk

menunjukan hubungan antar dua perhitungan dan mempelajari

faktor-faktor yang berpengaruh.

7. Bagan kendali (control chart).

Bagan kendali digunakan untuk mendeteksi

perubahan-perubahan atau penyimpangan dari spesifikasi produk/ jasa

yang telah ditetapkan selama proses produksi berlangsung/

produk akhir dihasilkan. Melalui bagan kendali dapat diketahui

grafik variasi dan proses produksi apakah masih dalam batas

kendali/ tidak, serta menandakan perubahan pada proses

apabila dibutuhkan, sehingga produk cacat/ rusak yang

dihasilkan selama proses produksi dapat ditekan.

Control chart yang digunakan sebagai berikut:

a. P-chart.

P-chart menggunakan proporsi dari kerusakan atau

kecacatan barang dalam sample sebagai statistic sample.

commit to user

23

produksi dan proporsi dari barang yang rusak atau cacat

dalam sampel ditentukan untuk melihat apakah proporsi

tersebut masih tercakup dalam batasan control grafik.

P-chart menggunakan rumus sebagai berikut:

Keterangan:

UCL = Batas kendali atas.

LCL = Batas kendali bawah.

= Sampel dari proporsi kerusakan.

= Standar deviasi dari proporsi sampel.

= Banyaknya produk yang rusak tiap sampel.

b. C-chart.

C-chart digunakan apabila tidak terdapat kemungkinan

untuk menghitung proporsi kerusakan barang dan jumlah

nyata kerusakan baranglah yang harus digunakan.

commit to user

24

Keterangan:

UCL = Batas kendali atas.

LCL = Batas kendali bawah.

= Sample dari proporsi kerusakan.

commit to user

25

BAB III

PEMBAHASAN

A. Gambaran Objek Penelitian.

1. Sejarah Perusahaan.

Latar belakang berdirinya PT. Dan Liris dimulai pada

tahun 1946 sebagai home industri batik. Pada tahun 1966

pemerintah membuka kesempatan yang seluas-luasnya bagi

investor untuk menanamkan modalnya di Indonesia, baik dari

Penanaman Modal Dalam Negeri (PMDN) dan Penanaman

Modal Asing (PMA). Dengan adanya kebijakan tersebut maka

home indutri batik menjadi Perseroan Terbatas dengan nama

PT. Batik Keris pada tahun 1971. Sejak saat itu PT. Batik Keris

menerima permintaan produk dari konsumen yang terus

meningkat dari waktu ke waktu. Selanjutnya PT. Batik Keris

mengambil langkah untuk memenuhi kebutuhan perusahaan

dan untuk mengantisipasi agar tidak terganggunya aktivitas

produksi PT. Batik Keris apabila pada suatu saat mengalami

kesulitan karena terjadi fluktuasi harga bahan baku di pasaran.

Maka didirikanlah perusahaan pemasok bahan baku yaitu PT.

Dan Liris pada tahun 1974.

PT. Dan Liris berdiri sesuai dengan Akta Notaris tanggal

25 April 1974, dengan SK Kehakiman No. YA.5/313/23

commit to user

26

Perdagangan (SIUP) No. 182/11.35/PB/VII/1991/P.I dengan

Tanda Daftar Perusahaan No. 113511700008. Pendiri PT. Dan

Liris adalah almarhum Tjokrosaputro, dan sekarang usaha ini

dilanjutkan oleh anak cucunya. Pada mulanya PT. Dan Liris

merupakan perusahaan khusus pertenunan yang sebagian

digunakan untuk industri batik. Nama Dan Liris sendiri berasal

dari kata Udan Liris yang merupakan suatu jenis motif batik

yang secara filosofis mempunyai arti: Udan yang berarti Hujan

dan Liris yang berarti rintik-rintik. Sehingga diharapkan agar

kelangsungan hidup atau rejeki yang didapat perusahaan ini

bisa berjalan terus menerus. Pada akhirnya kata Udan Liris

disingkat menjadi Dan Liris yang selanjutnya dijadikan nama

PT. Dan Liris.

Kegiatan usaha PT. Dan Liris dimulai hanya dengan satu

bidang saja yaitu pertenunan (weaving). Seiring dengan

berjalannya waktu, sekitar tahun 1976 PT. Dan Liris

berkembang menjadi suatu industri terpadu. Dimana usahanya

tidak hanya berproduksi pertenunan saja, tetapi juga

melebarkan sayapnya untuk memproduksi berbagai jenis

barang dan tekstil. Pada tahun 1978 perusahaan ini memasuki

tahap selanjutnya yaitu memproduksi pakaian jadi. Sejak tahun

1974 sampai sekarang unit-unit produksi tersebut masih

commit to user

27

Lokasi pabrik pertenunan (weaving) pada mulanya berada

di Jl. Adi Sucipto Desa Blulukan Kecamatan Colomadu

Kabupaten Karanganyar. Dengan berkembangnya perusahaan

maka didirikan pabrik perajutan dan pakaian jadi di lokasi yang

sama, sehingga pada tahun 1982 didirikan pabrik pemintalan

(spinning), cetak (printing) dan pembuatan kain bermotif batik

(finishing). Pada tahun 1983 lokasi pabrik dipindah ke Desa

Banaran Kecamatan Grogol Kabupaten Sukoharjo hingga luas

lahan ± 45 hektar dan melengkapi dengan mendirikan pabrik

pembuatan pakaian jadi (Garment) hingga menjadi industri

tekstil terpadu sampai sekarang.

Seiring dengan berkembangan zaman dan kemajuan

teknologi, secara struktural PT. Dan Liris memisahkan seluruh

unit produksinya menjadi 4 divisi, dimana setiap divisi membuat

produk yang berbeda-beda. Divisi yang terdapat pada PT. Dan

Liris meliputi :

a. Divisi Pemintalan (Spinning).

Divisi ini merupakan unit produksi khusus untuk

memproduksi benang tenun. Kapasitas produksi pada divisi

ini yaitu 8.500 bales benang per bulan.

Setiap tahun PT. Dan Liris menghasilkan sekitar 80.000

bales benang per tahun yang sebagian besar digunakan PT.

Dan Liris sendiri untuk produksi tekstile dan pakaian jadi

commit to user

28

luar negeri. Benang yang dihasilkan PT. Dan Liris dibuat dari

serat Cotton 100%, polyster 100%, dan campuran dari

keduanya yaitu TC (Polyster Cotton).

b. Divisi Pertenunan (Weaving).

Divisi ini khususnya untuk memproduksi kain grey dengan

kapasitas produksinya 7.500.000 meter per bulan. Kain grey

yang dihasilkan, selain di gunakan untuk memproduksi

tekstile sendiri, juga dijual dalam negeri dan luar negeri.

c. Divisi Finishing Printing.

Divisi ini merupakan bagian yang memproduksi kain white

(putih), dyeing (warna), printing . Kapasitas produksi yang di

targetkan 5.500.000 meter per bulan.

d. Divisi Pakaian Jadi (Garment).

Divisi ini memproduksi konveksi (pakaian jadi). Kapasitas

produksi pada divisi ini yaitu 950.000 potong per bulan.

PT. Dan Liris menggunakan mesin-mesin modern yang

dilengkapi dengan sistem komputer untuk mengendalikan

efisiensi dan mutu. Berkat kecanggihan peralatan yang dimiliki

dan mutu tinggi yang diterapkan di PT. Dan Liris

produk-produknya (untuk kualitas A) dapat diterima di pasar luar

negeri. Hampir sebagian besar produk yang dihasilkan PT. Dan

Liris adalah pesanan dari luar negeri, hal ini tentunya menjadi

sebuah kebanggaan dan prestasi tersendiri untuk PT. Dan Liris.

commit to user

29

menerapkan Sistem Manajemen Mutu ISO 9001 : 2008 (dari

SGS) dan Sertifikasi dari Lloyd’s.

Saat ini PT. Dan Liris di pegang oleh generasi ketiga yaitu

Ibu Michelle Tjokrosaputro. Pada tahun 2007 beliau

menerapkan Corporate Culture yang baru yaitu : MOVING

TOGETHER TOWARD EXCELLENCE yang berarti “ Maju

Bersama Menjadi Yang Terbaik ”.

2. Visi, Misi dan Sasaran Perusahaan.

PT. Dan Liris mempunyai visi, misi dan Sasaran sebagai

berikut :

a. Visi.

Menjadi perusahaan tekstile yang terintegrasi yang terkenal

sebagai yang terbaik terutama oleh pemegang saham,

pelanggan dan karyawan.

b. Misi.

Menjadi perusahaan tekstile yang terintegrasi yang dapat

memuaskan pemegang saham melalui profit dan pelanggan

melalui baiknya pelayanan pelanggan, kualitas dan harga.

c. Sasaran.

1) Membeli dan memperbaiki mesin-mesin .

2) Menerima dan melatih karyawan yang berarti di pabrik

maupun di manajemen.

commit to user

30

3. Lokasi Perusahaan.

PT. Dan Liris berdiri di atas lahan seluas ± 45 hektar,

dengan kantor pusat pabrik di Kelurahan Banaran, Kecamatan

Grogol, Kabupaten Sukoharjo. Lokasi PT. Dan Liris merupakan

letak yang cukup strategis dan mudah dijangkau, diantaranya :

a. Utara : Desa Gambiran, Jati dan kota Surakarta.

b. Timur : Kelurahan Tipes, Cemani dan Pasar Klewer.

c. Selatan : Desa Candi, Grogol dan jalan arah Wonogiri.

d. Barat : Desa Banaran, Laweyan arah jalur Semarang

dan Yogyakarta.

4. Struktur Organisasi.

Penyusunan struktur organisasi dilakukan sesuai dengan

perkembangan perusahaan sehingga terbentuk dengan jelas

mengenai pembagian tugas, wewenang dan tanggung jawab.

Dengan adanya ini perusahaan dapat berjalan lancar untuk

mencapai tujuan perusahaan.

Berikut adalah gambar struktur organisasi PT. Dan Liris

3

KABAG. PROD. FINISHING KABAG. PROD.

UR PAJAK & KABER

commit to user

32

Adapun diskripsi dari tugas masing-masing sebagai berikut :

a. Dewan Komisaris.

1) Mengawasi dan menertibkan pelaksanaan pencapaian

tujuan perusahaan kebijakan umum perusahaan yang

telah ditetapkan.

2) Mengatur dan mengkoordinasi kepentingan para

pemegang saham sesuai dengan anggaran dasar

perusahaan.

3) Memberikan penilaian dan mewakili para pemegang

saham atas pengesahan neraca dan perhitungan laba

rugi tahunan yang disampaikan.

b. Presiden Direktur (Dewan Komisaris).

1) Sebagai pejabat tinggi yang memimpin perusahaan

bersama dengan kepala Departemen.

2) Menjaga kelangsungan hidup perusahaan.

3) Merencanakan, mengkoordinir dan mengawasi

pelaksanaan kegiatan perusahaan.

4) Mempertanggung jawabkan semua hasil kegiatan

perusahaan yang telah dijalankan kepada Dewan

Komisaris.

c. Kepala Divisi.

1) Merencanakan serta mengembangkan rencana untuk

pencapaian tujuan perusahaan termasuk kebijakan

commit to user

33

2) Menetapkan metode dan kebijakan sebagai alat untuk

melaksanakan tugas dan tanggung jawab yang

dibebankan.

3) Mengendalikan dan mengawasi pimpinan di bawahnya

(kepala bagian) agar dapat menjalankan tugas yang

dibebankan.

4) Menampung dan atau menciptakan sasaran yang

memungkinkan adanya penemuan-penemuan baru

untuk mencapai tujuan perusahaan secara maksimal.

d. Kepala Bagian

1) Melaksanakan tindakan perbaikan/ pencegahan dari

temuan internal/ eksternal audit, komplain dari

pelanggan dan tinjauan manajemen.

2) Melaksanakan sasaran jangka panjang dan pendek

yang ditetapkan oleh direksi atau pimpinan di atasnya

dan menterjemahkan ke dalam pelaksanaan kerja

bagian yang dipimpinnya.

3) Mengelola dan mengontrol semua kegiatan sistem

mutu dalam bagiannya.

4) Memberikan motivasi bawahan guna meningkatkan

produktivitas kerja dan merencanakan kebutuhan

commit to user

34

e. Kepala Seksie.

1) Mengkoordinir/ memberi aturan dan mengendalikan

pelaksanaan kegiatan kerja sehari-hari kepada

kelompok-kelompok kerja/ sub-sub seksie di bawahnya

agar terjamin bahwa sasaran jangka pendek dapat

tercapai.

2) Mendata, mengevaluasi, mengusulkan/ menetapkan

tindakan perbaikan dan memberikan laporan kepada

kepala bagian tentang kemajuan realisasi pekerjaan

yang telah dicapai maupun kesulitan-kesulitan/

hambatan-hambatan yang belum dapat diatasi.

3) Merencanakan, mengatur dan menyiapkan semua

perlengkapan kerja yang diperlukan untuk kelancaran

kegiatan.

4) Memberikan pelatihan kepada bawahan yang

berkaitan dengan kebijaksanaan dan sasaran mutu.

5) Mengembangkan, merencanakan, meningkatkan

sasaran kerja dan memastikan bahwa bawahan

bekerja sesuai dengan sasaran kerja yang telah

ditetapkan.

f. Kepala Sub Seksie Staff.

1) Mengatur pelaksanaan kerja berdasarkan rencana

commit to user

35

perencanaan yang ditetapkan dan monitoring proses)

dan tugas lain yang dibebankan pimpinan.

2) Mengkoordinir, membina/ melatih karyawan agar dapat

melaksanakan pekerjaan sesuai kebijakan dan

sasaran mutu perusahaan.

3) Mengontrol semua tahapan kerja agar dapat dicegah

terjadinya penyimpangan-penyimpangan kerja yang

memungkinkan adanya ketidaksesuaian produk.

4) Memberikan dorongan dan mengevaluasi serta

melaporkan semua kegiatan pelaksanaan kerja.

5) Mengoptimalkan semua kegiatan kerja yang menjadi

tanggung jawabnya.

g. Kepala Seksie Produksi.

1) Membantu tugas dan tanggungjawab terhadap semua

proses produksi.

2) Membagi pekerjaan sesuai kebutuhan dan

menganalisis kegiatan kerja serta membimbing

karyawan dibawahnya.

3) Menjaga kelancaran produksi agar sasaran mutu

produksi unit tercapai.

4) Melaksanakan instruksi kerja dan tugas yang

dibebankan pimpinan.

5) Menjalankan instruksi kerja mading-masing mesin

commit to user

36

6) Menjalin kerja sama antar kelompok.

h. Kepala Seksie Maintenance.

1) Mengkoordinir atau memberikan arahan dan

mengendalikan pelaksanaan kegiatan kerja

maintenance yang dipimpinnya agar tercapai sasaran

jangka pendek dan panjang.

2) Mendata atau mengevaluasi serta melaporkan kepada

kepala bagian tentang realisasi pekerjaan serta

kesulitan yang belum dapat diatasi.

3) Memberikan pelatihan kepada bawahannya.

4) Mengusahakan kualitas dan kuantitas hasil produksi.

i. Admintrasi QC.

1) Memberikan arahan dan mengontrol pelaksanaan

kegiatan kerja maintenance dan produksi terkait

dengan hasil kualitas produksi.

2) Mendata dan mengevaluasi serta memberikan laporan

hasil kwalitas dan produktivitas kepada kepala bagian

dan menginformasikan ke seksie lain yang terkait.

3) Merencanakan, mengatur dan mengontrol realisasi

jadwal pekerjaan dari anak buah yang di pimpinnya.

4) Memberikan perintah kepada anak buah yang terkait

commit to user

37

5) Mengembangkan, merancang, meningkatkan sasaran

kerja dan memastikan anak buah bekerja sesuai

dengan sasaran kerja yang telah ditetapkan.

6) Melakukan permintaan perubahan mesin berdasarkan

LTKP.

j. Personalia Bagian.

1) Tata laksana administrasi personalia.

2) Pengawasan tata tertid karyawan dan kedisiplinan.

3) Mengkoordinir hal-hal yang terkait dengan pelatihan

sebagai berikut :

a) Laporan absensi.

b) Laporan upah.

c) Data karyawan.

d) Pelayanan Jamsostek.

e) Pembinaan karyawan.

k. Sumber Daya.

Manajemen menjamin bahwa personil yang bertugas

untuk mengelola pelaksanaan dan verifikasi kegiatan yang

berkaitan dengan mutu termasuk audit mutu internal telah

mendapatkan pelatihan dan pengalaman yang cukup.

Sumber daya yang diperlukan untuk menetapkan,

pelaksanakan dan menjaga sistem mutu ini

commit to user

38

5. Kepersonaliaan.

Sumber daya merupakan element yang sangat penting

dalam setiap kegiatan perusahaan, sehingga dibutuhkan

sumber daya manusia yang profesional demi terwujudnya

keefektifan dan keefisienan setiap kegiatan/ program

perusahaan. PT. Dan Liris saat ini mempunyai jumlah karyawan

sejumlah 6725 orang.

a. Jumlah dan Penggolongan Tenaga Kerja.

PT. Dan Liris membagi status karyawan menjadi 2 yaitu

Karyawan dan Staff.

1) Golongan Karyawan :

a) Golongan A.

Tekstil : Packing, gudang, oiling, kebersihan

mesin, pembantu umum, kebersihan kebun,

minuman dan kernet.

Garment : Pembantu umum,kebersihan kebun,

minuman, kernet dan kebersihan mesin.

b) Golongan B.

Tekstil : Inspection, operator dan maintenance

(SMP).

Garment : Operator jahit, gosok, melipat,

pembantu packing, pembantu gudang dan

commit to user

39

c) Golongan C.

Tekstil : Operator dan maintenance (SMU).

Garment : Mekanik, gelar potong, administrasi,

quality qontrol, helper, sampel, pengawas RTP.

d) Golongan D.

Tekstil : Checker, trainer, koordinator (RTP).

Gament : Asisten leader, PPIC.

e) Golongan E.

Tekstil : Leader.

Garment : Leader, work study, QMS, operator

marker dan trainer.

Umum : Karu satpam, sopir.

2) Golongan Staff :

a) Golongan IA.

Staff pelaksana, staff, administrasi, kasubsie junior,

staff yang baru diangkat dari karyawan harian/

borongan.

b) Golongan IB.

Kasubsie senior, kepala gudang, personalia bagian,

staff dengan jabatan cukup penting (kasubsie

senior untuk garment : 1 line = 50 karyawan).

c) Golongan IIA.

Kashift, koordinator sub seksie, merchandiser,

commit to user

40

produksi), kepala administrasi, computer staff tinggi

(staff dengan posisi dan pekerjaan yang sangat

penting).

d) Golongan IIB.

Kepala seksie, kepala produksi garment s/d 4 lines

(200 mesin jahit), commercial manager, kepala

seksie umum, pimpinan unit.

e) Golongan IIIA.

Wakil kepala bagian/ kepala bagian junior, kepala

produksi garment : 5 s/d 8 lines (250 s/d 400 mesin

jahit).

f) Golongan IIIB.

Kepala bagian/ kepala produksi senior (garment)

lebih dari 8 lines (lebih dari 400 mesin jahit),

marketing manager, purchasing manager, wakil

manager produksi garment.

g) Golongan IVA.

Wakil kepala divisi/ kepala produksi junior, manager

produksi garment dan wakil general manager.

h) Golongan IVB.

Kepala divisi dan general manager.

i) Direktur.

commit to user

41

b. Jam Kerja Perusahaan.

Untuk mempermudah dan memperlancar pelaksanaan

kegiatan operasional perusahaan setiap harinya agar

tercapai keefisienan perusahaan. Maka PT. Dan Liris

mengatur kebijakan jam kerja sebagai berikut :

1) Kantor (day shift).

a) Senin–kamis: 08.00–16.00(istirahat 12.00-13.00).

b) Jum’at : 08.0–16.30 (istirahat 11.30–13.00).

c) Sabtu : 08.00–13.00 (tanpa istirahat).

2) Produksi (shift).

a) Shift 1 : 06.00 – 14.00 (istirahat 09.00 – 10.00).

b) Shift 2 : 14.00 – 22.00 (istirahat 18.00 – 19.00).

c) Shift 3 : 22.00 – 06.00 (istirahat 02.00 – 03.00).

c. Sistem Penggajian.

Sistem penggajian di PT. Dan Liris dibagi menjadi 2 yaitu :

bulanan dan harian. Gaji bulanan merupakan pembayaran

kepada staff yang dilakukan setiap 1 bulan sekali dengan

melalui bantuan Bank Mandiri. Sedangkan gaji harian

merupakan pembayaran kepada karyawan harian atas

dasar “no woek no pay” serta sistem pembayarannya tetap

dibayarkan 1 bulan sekali. PT. Dan Liris dalam memberikan

gaji kepada karyawannya mengacu kepada standar upah

minimum regional (UMR) kabupaten Sukoharjo. Sedangan

commit to user

42

tentang ketenagakerjaan no. 13 tahun 2003 pasal 94

dimana disebutkan komponen upah terdiri dari upah pokok

dan tunjangan tetap dalam hal ini adalah tunjangan tetap

makan.

d. Kesejahteraan.

Selain mendapatkan gaji (upah pokok dan tunjangan tetap

makan), perusahaan juga memberikan fasilitas berupa

tunjangan–tunjangan bagi karyawan sebagai suatu bentuk

komitmen PT. Dan Liris terhadap peningkatan

kesejahteraan karyawan dengan tujuan untuk

meningkatkan semangat dan etos kerja para karyawan.

Fasilitas yang diberikan PT. Dan Liris sebagai berikut :

1) Jaminan sosial tenaga kerja yang meliputi kesehatan,

pemeliharaan kesehatan, hari tua dan kematian.

2) Tunjangan istimewa (tunjangan hari besar keagamaan).

3) Tunjangan kematian (dari perusahaan).

4) Tunjangan pernikahan.

5) Sumbangan kelahiran anak (dibatasi 2 anak).

6) Upah pekerja selama sakit.

7) Jaminan perjalanan dinas.

commit to user

43

6. Proses Produksi.

Seperti yang telah disampaikan diatas bahwa PT. Dan

Liris merupakan perusahaan tekstil terpadu yang bergerak dari

bidang pemintalan (Spinning), Pertenunan (Weaving), Finishing

Printing dan Konfeksi Pakaian Jadi (Garment). Berikut ini

penjelasan tentang bidang yang terdapat di PT. Dan Liris :

a. Pemintalan (Spinning).

Proses Spinning merupakan proses paling awal yang terdiri

dari :

1) Mesin Blowing.

Mesin blowing merupakan rangkaian pertama dalam

proses pembuatan benang, disini kapas mengalami

pembukaan gumpalan-gumpalan, pencampuran

serat-serat, dan juga pembersihan dari kotoran-kotoran yang

terdapat pada kapas tersebut.

2) Mesin Carding.

Hasil olahan dari mesin blowing, lalu dibawa ke mesin

carding, dimana pada mesin carding, lap dari blowing

akan mengalami pembersihan, penguraian serat,

pemisahan serat pendek dan panjang, juga pensejajaran

serat pada mesin. Hasil dari mesin carding berupa sliver.

3) Mesin Drawing.

Proses pada mesin drawing merupakan langkah yang

commit to user

44

dilakukan setelah proses pada mesin carding. Bertujuan

Meluruskan dan mensejajarkan serat, memperbaiki

kerataan berat tiap satuan panjang, campuran atau

sifat-sifat lainnya dengan jalan perangkapan, menyesuaikan

berat sliver tiap satuan panjang dengan cara penarikan

untuk keperluan proses berikutnya.

4) Mesin Flyer.

Mesin ini mempunyai fungsi untuk penarikan, pemuntiran

dan merubah dari bentuk sliver lembut menjadi bentuk

roving dan pemberian twist. Hasil akhir dari mesin flyer

ini adalah roving yang ditempatkan pada can untuk

diantarkan ke mesin ring spinning.

5) Mesin Ring spinning.

Roving hasil dari mesin flyer kemudian dibawa ke mesin

ring spinning untuk diproses, dimana Material yang

berupa roving masuk pada bagian roll-roll peregang.

Hasil dari proses ini adalah benang yang kemudian

dibawa kemesin winder berupa gulungan kecil (cop).

6) Mesin Winder.

Proses pada mesin winder merupakan proses finishing

pembuatan benang, bertujuan memperbaiki kualitas

benang meliputi ketidakrataan benang hasil dari mesin

ring spinning, dan merubah gulungan kecil (cop) menjadi

commit to user

45

7) Packing.

Setelah melalui aliran proses, maka selanjutnya benang

ini menuju ke pengepakan (packing). Pengepakan

adalah menempatkan cones-cones kedalam suatu

tempat sehingga memungkinkan susunan benang rapi,

menghindarkan kerusakan benang akibat

kotoran-kotoran ataupun tercabik, dan menghindari

tercampurnya jenis benang. Disini benang per cones

dibungkus dengan menggunakan plastik, kemudian

dibungkus dengan karung. Tiap karung berisi 16 cones

benang. Sedangkan aturan penataan tumpukan yang

diijinkan adalah 10 tumpukan.

b. Pertenunan (Weaving).

Proses weaving adalah proses penenunan benang menjadi

kain mentah atau kain setengah jadi dimana bahan bakunya

adalah benang pakan dan benang lusi. Pada proses ini hasil

akhirnya adalah kain greige. Setelah melalui proses

inspecting yaitu inspeksi greige, maka untuk pasar dalam

negeri biasanya dijual kain greige dengan grade B dan L.

Khusus untuk pasar luar negeri biasanya pelanggan hanya

membeli kain greige dengan grade A. Selain dijual kain

greige tersebut digunakan sendiri oleh PT. Dan Liris untuk

commit to user

46

c. Finishing Printing.

Proses finishing printing adalah proses mengubah kain

greige untuk diberi warna dasar sesuai dengan permintaan

pembeli. Sedangkan proses printing adalah proses

mengubah desain sesuai dengan mode dan permintaan

pembeli.

d. Konveksi Pakaian Jadi (Garment).

Proses garment adalah proses mengubah kain yang siap

pakai menjadi pakaian siap pakai dimana proses ini

merupakan proses terakhir dari proses produksi di PT. Dan

Liris.

B. Laporan Magang Kerja.

1. Pengertian Magang Kerja.

Magang kerja merupakan bentuk kegiatan penunjang

perkuliahan diluar kampus yang berorientasi pada dunia nyata

(dunia kerja), yang merupakan penerapan dari teori-teori yang

dipelajari selama masa perkuliahan. Magang kerja tersebut

merupakan program fakultas ekonomi UNS Surakarta dalam

upaya untuk meningkatkan kualitas pendidikan pada program

DIII Manajemen Industri. Magang kerja wajib dilakukan oleh

mahasiswa DIII jurusan Manajemen Industri semester akhir.

commit to user

47

juga tergantung keputusan/ kebijakan dari perusahaan yang

bersangkutan.

2. Tujuan magang kerja.

a. Dapat mengetahui dan memahami permasalahan yang

timbul serta memberikan alternatif pemecahan

permasalahan dalam dunia usaha.

b. Agar mahasiswa mendapat pengalaman secara langsung

mengenai aktivitas nyata dalam dunia usaha.

c. Melalui magang kerja mahasiswa dapat berlatih untuk

bekerja secara profesional sebelum memasuki dunia kerja

yang sesungguhnya.

3. Lokasi dan penempatan magang kerja.

a. Lokasi magang kerja.

Magang kerja dilaksanakan di PT. Dan Liris yang

beralamatkan di Banaran (selatan Laweyan), Grogol,

Sukoharjo.

b. Penempatan magang kerja.

Berdasarkan keputusan dari Kepala Bagian produksi,

maka mahasiswa ditempatkan pada satu bagian yaitu di

spinning III.

4. Pelaksanaan Magang Kerja.

Kegiatan magang kerja dilaksanakan selama satu bulan,

tepatnya yaitu dari tanggal 1 Februari 2010 sampai dengan

commit to user

48

dengan karyawan dayshift yaitu masuk pukul 08.00-16.00

dengan satu kali istirahat yaitu pukul 12.00-13.00. Pada saat

melaksanakan magang kerja mahasiswa diwajibkan memakai

seragam yaitu kemeja berwarna putih polos (lengan pendek),

celana panjang hitam, bersepatu dan memakai co-card.

Adapun rincian kegiatan magang kerja adalah sebagai

berikut:

a. Tanggal 1 Februari 2010.

Kegiatan yang dilakukan sebagai berikut :

1) Permintaan izin untuk mengawali pelaksanaan magang

dan pemberian arahan oleh kepala bagian.

2) Perkenalan dengan staff personalia.

3) Penempatan ke divisi spinning III.

4) Perkenalan dengan staff spinning III.

5) Penetapan penanggung jawab magang.

6) Pengarahan dari penanggung jawab magang.

7) Pengamatan sekilas di ruang produksi.

8) Pembagian jadwal selama magang.

Penanggung jawab: Bp.Masudi (kabag spinning III).

b. Minggu ke 1 (tanggal 2 - 6 Februari 2010).

Kegiatan yang dilakukan sebagai berikut :

commit to user

49

Area Front meliputi mesin Blowing, mesin Carding,

mesin Mix Drawing, Finishing Drawing dan mesin

Flayer.

2) Mencatat data yang diperlukan.

3) Konsultasi kepada pembimbing magang mengenai data

yang diperoleh selama pengamatan.

Penanggung jawab : Bp. Eko Sukarelawan Putra.

c. Minggu ke 2 (tanggal 8 - 13 Februari 2010).

Kegiatan yang dilakukan sebagai berikut :

1) Mengamati di area Back I.

Area Back I meliputi mesin Ring Spinning.

2) Mencatat data yang diperlukan.

3) Konsultasi kepada pembimbing magang mengenai data

yang diperoleh selama pengamatan.

Penanggung jawab : Bp. Eko Sukarelawan Putra.

d. Minggu ke 3 (tanggal 15 - 20 Februari 2010).

Kegiatan yang dilakukan sebagai berikut :

1) Mengamati area Back II.

Area Back II meliputi mesin Winder dan Packing.

2) Mencatat data yang diperlukan.

3) Konsultasi kepada pembimbing magang mengenai data

yang diperoleh selama pengamatan.

commit to user

50

e. Minggu ke 4 (tanggal 22 - 27 Februari 2010).

Kegiatan yang dilakukan sebagai berikut :

1) Mengamati area Front, Back I, Back II dan Gudang

kapas.

2) Mencatat data yang diperlukan dan Pematangan data.

3) Konsultasi kepada pembimbing magang mengenai data

yang diperoleh selama pengamatan.

4) Permintaan izin untuk mengakhiri magang dan

pemberian kenang-kenangan.

Penanggung jawab : Bp. Eko Sukarelawan Putra.

C. Pembahasan Masalah.

1. Analisis dengan metode p-chart.

Untuk mengetahui apakah pengendalian kualitas yang

diterapkan perusahaan sudah diterapkan dengan baik adalah

dengan menggunakan peta kendali, yaitu dengan analisis

p-chart. Diharapkan dengan analisis tersebut dapat diketahui

secara jelas apakah produk-produk yang ditolak atau disortir

pada divisi Spinning III ini masih berada dalam batas

pengendalian atau berada diluar batas pengendalian. Sehingga

dapat diperoleh informasi untuk melakukan tindakan perbaikan

yang berarti bagi proses produksi mendatang. Metode p-chart

adalah suatu metode control chart yang digunakan untuk

commit to user

51

metode p-chart akan diterapkan untuk menganalisis produk

yang ditolak pada produk akhir untuk produk benang C-30 di

divisi Spinning III. Data yang digunakan yaitu data produksi

selama tahun 2009. Datanya sebagai berikut:

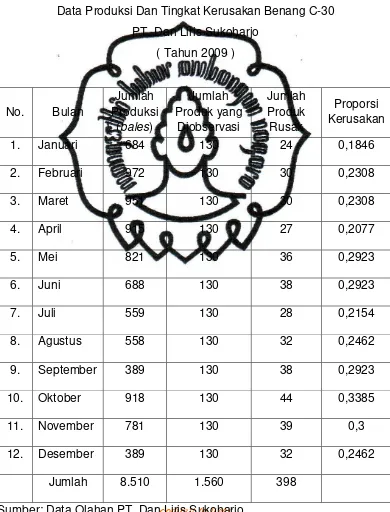

Tabel 3.1

Data Produksi Dan Tingkat Kerusakan Benang C-30

PT. Dan Liris Sukoharjo

( Tahun 2009 )

commit to user

52

Untuk menetapkan besarnya sampel dilakukan dengan

dengan menggunakan rumus sebagai berikut:

n = 130 (pembulatan dari 130,46).

Keterangan :

n = Ukuran sampel.

N = Keseluruhan kumpulan produk.

Jadi ukuran sampel yang digunakan adalah 130.

Tabel diatas menunjukkan data jumlah dan proporsi

kerusakan produk benang C-30 pada PT. Dan Liris

Sukoharjo pada tahun 2009. Dengan tabel diatas maka

dapat diambil langkah-langkah penyelesaian control chart

sebagai berikut:

a. Menentukan proporsi rata-rata kerusakan ).

Keterangan :

= Proporsi rata-rata kerusakan.

= Jumlah total produk rusak.

commit to user

53

b. Menetukan standar deviasi.

c. Menentukan batas pengendalian.

Batas kendali atas (UCL).

Batas kendali bawah (LCL).

commit to user

54

d. Membuat grafik p-chart.

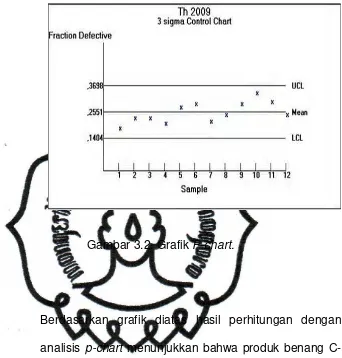

Gambar 3.2. Grafik P-chart.

Berdasarkan grafik diatas hasil perhitungan dengan

analisis p-chart menunjukkan bahwa produk benang

C-30 pada periode 2009, kerusakan yang terjadi masih

berada dalam batas kendali. Hal ini dibuktikan dengan

tidak adanya produk rusak yang berada diluar batas

kendali (out of control) selama periode 2009 tersebut.

Dari grafik tersebut dapat diketahui, untuk jumlah

kerusakan terbesar berada pada bulan oktober yaitu

sebanyak 44 bales atau dengan proporsi sebesar

0,3385 dan untuk jumlah kerusakan terkecil berada