I. Pendahuluan

Bab ini memperkenalkan latar belakang masalah yang mendorong penelitian identifikasi kecacatan produk sepatu Eagle di PT. Mitra Pratama Han Jaya Gresik menggunakan metode Fault Tree Analysis (FTA). Latar belakang menekankan pentingnya peningkatan kualitas produk secara berkelanjutan dalam persaingan industri sepatu. Penelitian ini difokuskan pada sepatu Eagle KW 2 karena tingginya angka kecacatan. Rumusan masalah dijabarkan secara jelas, mengarahkan pada identifikasi tingkat kecacatan dan usulan perbaikan. Batasan masalah ditekankan untuk membatasi ruang lingkup penelitian, misalnya hanya menganalisis probabilitas kecacatan tanpa membahas biaya kerugian. Tujuan penelitian terdiri dari identifikasi kecacatan dan usulan perbaikan untuk meminimalkan kecacatan. Asumsi-asumsi yang digunakan, seperti konsistensi proses produksi selama penelitian, juga dijelaskan. Akhirnya, manfaat penelitian dijabarkan bagi peneliti, universitas, dan perusahaan.

1.1 Latar Belakang Masalah

Bagian ini menjelaskan konteks penelitian, menekankan pentingnya kualitas produk dalam industri sepatu yang kompetitif. Tingginya angka kecacatan pada sepatu Eagle KW 2 menjadi fokus utama. Ini relevan dengan pembelajaran mengenai analisis kebutuhan pasar dan pentingnya pengendalian kualitas dalam konteks bisnis. Penggunaan metode FTA dibenarkan sebagai solusi untuk mengidentifikasi akar masalah kecacatan produk. Penggunaan studi kasus ini memberi siswa pengalaman praktis dalam penerapan metode analisis kualitas.

1.2 Perumusan Masalah

Bagian ini mengemukakan pertanyaan penelitian yang akan dijawab. Ini mengajarkan siswa untuk merumuskan pertanyaan penelitian yang spesifik dan terukur. Rumusan masalah ini menekankan pada penggunaan FTA sebagai metode analisis dan pengusulan perbaikan untuk mengurangi kecacatan produk. Ini relevan dengan pembelajaran mengenai metodologi penelitian dan formulasi hipotesis.

1.3 Batasan Masalah

Bagian ini menjelaskan batasan-batasan penelitian untuk menjaga fokus dan kelayakan penelitian. Ini relevan dengan pembelajaran mengenai perancangan penelitian dan pentingnya batasan ruang lingkup penelitian. Batasan ini mencakup jenis produk yang diteliti, aspek biaya yang tidak dibahas, serta keterbatasan implementasi usulan perbaikan. Ini mengajarkan siswa pentingnya ketelitian dan realisme dalam penelitian.

1.4 Tujuan Penelitian

Bagian ini menjabarkan tujuan penelitian yang ingin dicapai. Ini mengajarkan siswa untuk menetapkan tujuan penelitian yang spesifik, terukur, dapat dicapai, relevan, dan berjangka waktu (SMART). Tujuan penelitian ini difokuskan pada identifikasi kecacatan dan usulan perbaikan. Ini relevan dengan pembelajaran mengenai perumusan tujuan dan sasaran penelitian.

1.5 Asumsi-asumsi

Bagian ini menjelaskan asumsi-asumsi yang digunakan dalam penelitian. Ini mengajarkan siswa pentingnya transparansi dan kesadaran akan keterbatasan dalam penelitian. Asumsi-asumsi ini membantu menyederhanakan analisis, misalnya asumsi konsistensi proses produksi. Ini relevan dengan pembelajaran mengenai pertimbangan metodologi dan potensi bias dalam penelitian.

1.6 Manfaat Penelitian

Bagian ini menjelaskan manfaat penelitian bagi berbagai pihak. Ini mengajarkan siswa untuk mengidentifikasi dampak potensial dari penelitian mereka. Manfaat penelitian dijelaskan bagi peneliti (peningkatan pengetahuan), universitas (referensi tambahan), dan perusahaan (pengurangan kecacatan). Ini relevan dengan pembelajaran mengenai dampak dan aplikasi praktis dari penelitian akademik.

1.7 Sistematika Penulisan

Bagian ini memberikan gambaran umum struktur skripsi. Ini mengajarkan siswa untuk menyusun struktur laporan penelitian yang sistematis dan logis. Sistematika penulisan ini sesuai dengan standar penulisan skripsi dan mencakup bab-bab utama seperti pendahuluan, tinjauan pustaka, metode penelitian, hasil dan pembahasan, serta kesimpulan dan saran. Ini relevan dengan pembelajaran mengenai penulisan ilmiah dan penyusunan laporan penelitian.

II. Tinjauan Pustaka

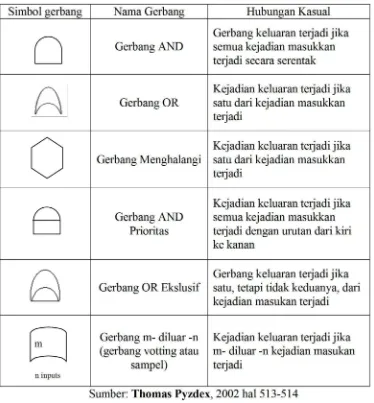

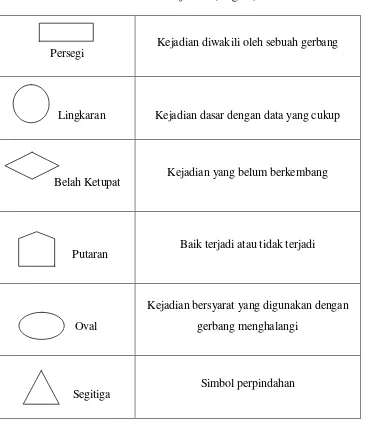

Bab ini membahas konsep dan definisi pengendalian kualitas, tujuan dan manfaatnya, serta ruang lingkup pengendalian kualitas. Dipaparkan juga berbagai alat dan teknik pengujian kualitas, termasuk lembar periksa dan diagram sebab akibat. Fokus utama adalah pada metode Fault Tree Analysis (FTA), prinsip kerjanya, konstruksi Fault Tree, konsep dasar FTA, tahapan FTA, Cut Set Method, dan perhitungan probabilitas menggunakan Cut Set Quantitative. Tinjauan pustaka juga mencakup beberapa penelitian terdahulu yang relevan untuk memberikan konteks dan membandingkan metodologi penelitian.

2.1 Konsep dan Definisi Pengendalian Kualitas

Subbab ini mendefinisikan kualitas dan pengendalian kualitas berdasarkan berbagai sumber. Ini relevan dengan pembelajaran mengenai konsep manajemen kualitas dan pentingnya pengendalian kualitas dalam mencapai kepuasan pelanggan. Definisi dari berbagai ahli dibahas, menekankan pemahaman konseptual yang mendalam. Ini mengajarkan siswa untuk menganalisis dan mensintesis informasi dari berbagai sumber.

2.2 Tujuan Pengendalian Kualitas

Subbab ini menjelaskan tujuan pengendalian kualitas, yang mencakup konsistensi output, peningkatan keuntungan, dan pencegahan penurunan kualitas. Ini relevan dengan pembelajaran mengenai strategi dan tujuan bisnis, khususnya dalam konteks manajemen kualitas. Tujuan-tujuan ini dikaitkan dengan peningkatan kepuasan pelanggan dan keuntungan perusahaan. Ini mengajarkan siswa untuk memahami bagaimana kualitas produk berdampak pada kinerja bisnis.

2.3 Manfaat Pengendalian Kualitas

Subbab ini membahas manfaat pengendalian kualitas bagi perusahaan, seperti peningkatan efisiensi, pengurangan biaya, dan peningkatan penjualan. Ini relevan dengan pembelajaran mengenai analisis biaya dan manfaat dalam pengambilan keputusan bisnis. Manfaat ini mencakup aspek finansial, operasional, dan reputasi perusahaan. Ini mengajarkan siswa untuk memahami pentingnya kualitas dalam mencapai keberhasilan bisnis.

2.4 Ruang Lingkup Pengendalian Kualitas

Subbab ini membahas tiga jenis kualitas: kualitas desain, kualitas kesesuaian, dan kualitas penampilan. Ini relevan dengan pembelajaran mengenai aspek-aspek yang perlu diperhatikan dalam manajemen kualitas. Penjelasan tentang tiga jenis kualitas ini membantu siswa untuk memahami dimensi kualitas produk yang lebih komprehensif. Ini mengajarkan siswa untuk menganalisis kualitas dari berbagai perspektif.

2.5 Alat dan Teknik Pengujian Kualitas

Subbab ini menjelaskan metode inspeksi, pemberian keterangan, dan penyelidikan sebagai teknik pengujian kualitas. Ini relevan dengan pembelajaran mengenai metode pengumpulan dan analisis data dalam konteks pengendalian kualitas. Penjelasan tentang tiga teknik ini membantu siswa untuk memahami berbagai cara untuk mengukur dan menilai kualitas produk. Ini mengajarkan siswa untuk memilih metode yang tepat sesuai konteks penelitian.

2.6 Perangkat Pengendalian Kualitas

Subbab ini menjelaskan berbagai perangkat pengendalian kualitas seperti lembar periksa, diagram Pareto, dan diagram sebab akibat. Ini relevan dengan pembelajaran mengenai berbagai alat analisis data yang dapat digunakan dalam konteks pengendalian kualitas. Penjelasan tentang perangkat-perangkat ini membantu siswa untuk memahami cara visualisasi dan analisis data untuk mengidentifikasi masalah kualitas. Ini mengajarkan siswa untuk menggunakan alat yang tepat untuk menganalisis data kualitas.

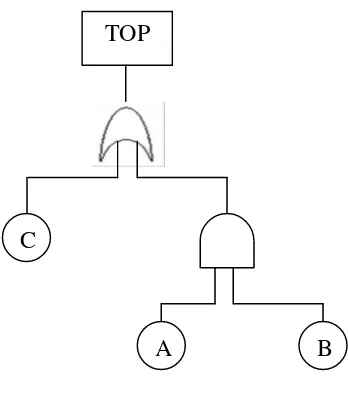

2.7 Fault Tree Analysis (FTA)

Subbab ini menjelaskan secara detail metode FTA, termasuk prinsip, konstruksi, konsep dasar, tahapan, Cut Set Method, dan perhitungan probabilitas. Ini merupakan bagian inti dari tinjauan pustaka dan relevan dengan pembelajaran mengenai metode analisis risiko dan keandalan sistem. Penjelasan detail mengenai FTA membantu siswa untuk memahami cara kerja metode ini dan bagaimana menerapkannya. Ini mengajarkan siswa untuk menganalisis dan memodelkan sistem kompleks.

2.8 Penelitian Terdahulu

Subbab ini meninjau beberapa penelitian terdahulu yang relevan. Ini relevan dengan pembelajaran mengenai tinjauan pustaka dan pentingnya memahami riset sebelumnya. Kajian penelitian terdahulu ini membantu menempatkan penelitian ini dalam konteks penelitian yang lebih luas dan mengidentifikasi kontribusinya. Ini mengajarkan siswa untuk melakukan riset literatur dan menghubungkan penelitian mereka dengan riset yang sudah ada.

III. Metode Penelitian

Bab ini menjelaskan metodologi penelitian yang digunakan, mencakup tempat dan waktu penelitian, identifikasi dan definisi operasional variabel, metode pengumpulan data, dan metode pengolahan data. Dijelaskan langkah-langkah pemecahan masalah menggunakan metode FTA secara rinci. Ini bagian penting yang menunjukkan bagaimana penelitian dilakukan dan memastikan reproduksibilitas penelitian.

3.1 Tempat dan Waktu Penelitian

Subbab ini menjelaskan lokasi dan jangka waktu penelitian. Ini relevan dengan pembelajaran mengenai perencanaan penelitian dan pentingnya memilih lokasi dan waktu yang tepat. Informasi ini memastikan transparansi dan reproduksibilitas penelitian. Ini mengajarkan siswa untuk mempertimbangkan faktor-faktor praktis dalam perencanaan penelitian.

3.2 Identifikasi dan Definisi Operasional Variabel

Subbab ini menjelaskan variabel-variabel yang diteliti dan bagaimana variabel tersebut diukur. Ini relevan dengan pembelajaran mengenai perumusan hipotesis dan operasionalisasi variabel. Definisi operasional yang jelas membantu menghindari ambiguitas dan memastikan keseragaman pengukuran. Ini mengajarkan siswa untuk mendefinisikan variabel penelitian dengan tepat.

3.3 Metode Pengumpulan Data

Subbab ini menjelaskan metode yang digunakan untuk mengumpulkan data, seperti observasi, wawancara, atau studi dokumen. Ini relevan dengan pembelajaran mengenai metodologi pengumpulan data dan teknik sampling. Penjelasan tentang metode ini menunjukkan bagaimana data yang dibutuhkan dikumpulkan dan memastikan validitas data. Ini mengajarkan siswa untuk memilih metode pengumpulan data yang sesuai dengan tujuan penelitian.

3.4 Metode Pengolahan Data

Subbab ini menjelaskan bagaimana data yang telah dikumpulkan diolah dan dianalisis menggunakan metode FTA. Ini relevan dengan pembelajaran mengenai analisis data kualitatif dan kuantitatif. Penjelasan tentang metode pengolahan data memastikan transparansi dan reproduksibilitas penelitian. Ini mengajarkan siswa untuk menganalisis data dengan tepat dan akurat.

3.5 Langkah-Langkah Pemecahan Masalah

Subbab ini menjelaskan langkah-langkah pemecahan masalah menggunakan metode FTA secara detail. Ini relevan dengan pembelajaran mengenai penerapan metode FTA dalam menyelesaikan masalah praktis. Penjelasan langkah demi langkah ini memungkinkan siswa untuk memahami dan mereplikasi proses analisis. Ini mengajarkan siswa untuk menerapkan metode FTA secara sistematis.

IV. Hasil Analisis dan Pembahasan

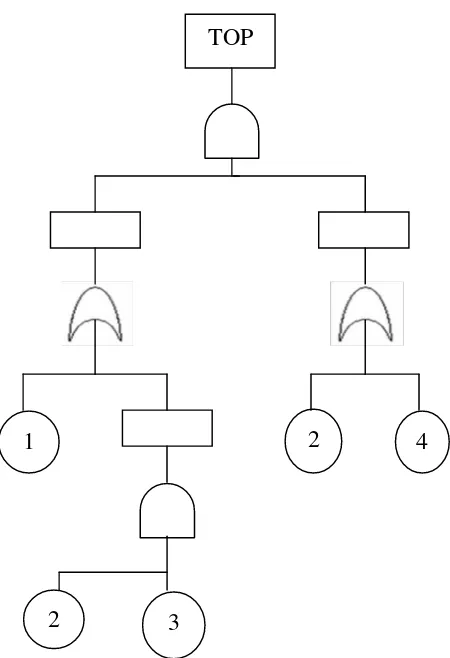

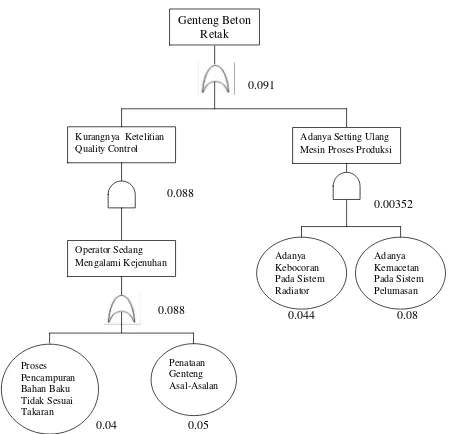

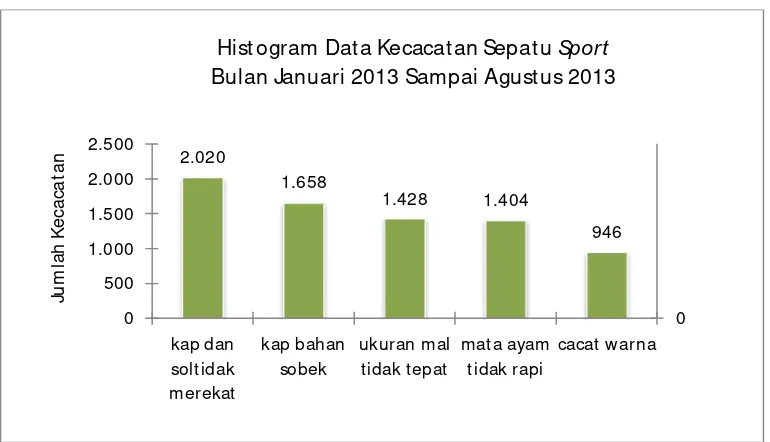

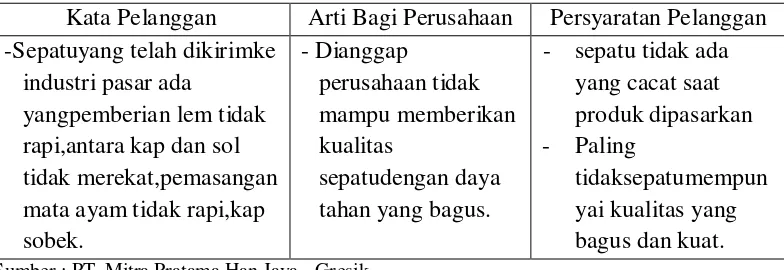

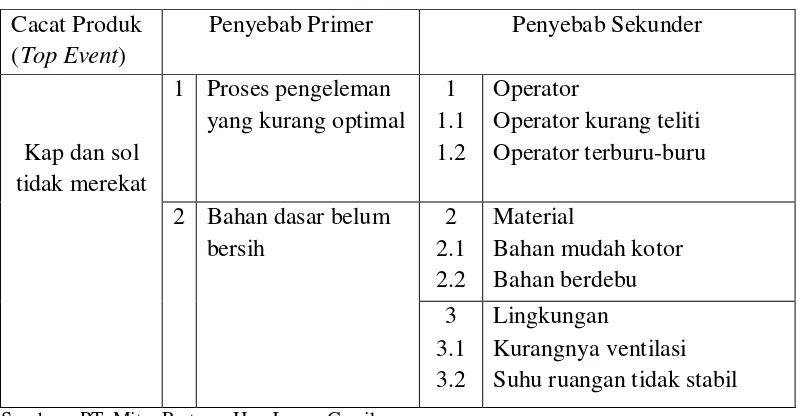

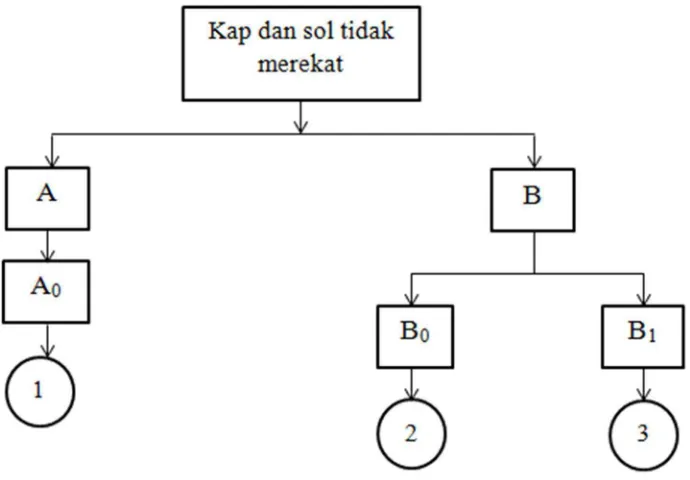

Bab ini menyajikan hasil pengumpulan data, pengolahan data, dan pembahasan temuan penelitian. Data produksi, spesifikasi produk, dan data kecacatan produk dijelaskan. Hasil analisis FTA, termasuk identifikasi kecacatan produk (top event), identifikasi penyebab top event, identifikasi akar penyebab proses produksi, tahapan peningkatan kualitas berdasarkan FTA, dan penentuan struktur kecacatan (Cut Set Method) diuraikan. Pembahasan mendalam mengenai hasil analisis dan implikasinya untuk perbaikan kualitas produk juga dibahas.

4.1 Pengumpulan Data

Subbab ini menjelaskan proses pengumpulan data yang dilakukan, termasuk sumber data dan teknik pengumpulan. Ini relevan dengan pembelajaran mengenai etika penelitian dan pentingnya validitas dan reliabilitas data. Deskripsi pengumpulan data memastikan transparansi penelitian. Ini mengajarkan siswa tentang pentingnya perencanaan dan pelaksanaan pengumpulan data yang sistematis.

4.2 Pengolahan Data

Subbab ini menjelaskan proses pengolahan data menggunakan metode FTA, mulai dari identifikasi kecacatan hingga penentuan struktur kecacatan (Cut Set Method). Ini relevan dengan pembelajaran mengenai analisis data dan interpretasi hasil. Penjelasan detail tentang proses analisis membantu siswa untuk memahami cara kerja FTA dan interpretasi hasilnya. Ini mengajarkan siswa untuk mengolah data secara sistematis dan menginterpretasikan hasilnya dengan tepat.

4.3 Hasil dan Pembahasan

Subbab ini menyajikan hasil analisis FTA dan pembahasan implikasinya terhadap kualitas produk. Ini relevan dengan pembelajaran mengenai interpretasi data dan pengambilan kesimpulan. Pembahasan mendalam membantu siswa untuk memahami hubungan antara temuan dan teori yang relevan. Ini mengajarkan siswa untuk mengkomunikasikan temuan penelitian dengan jelas dan ringkas.

4.4 Usulan Perbaikan

Subbab ini memberikan usulan perbaikan berdasarkan hasil analisis FTA. Ini relevan dengan pembelajaran mengenai penerapan hasil penelitian dan pembuatan rekomendasi. Usulan perbaikan yang konkret membantu siswa untuk melihat aplikasi praktis dari temuan penelitian. Ini mengajarkan siswa untuk merumuskan solusi yang efektif berdasarkan temuan penelitian.

V. Kesimpulan dan Saran

Bab ini menyimpulkan temuan penelitian dan memberikan saran untuk penelitian selanjutnya. Kesimpulan merangkum hasil analisis FTA dan implikasinya bagi PT. Mitra Pratama Han Jaya Gresik. Saran dapat berupa pengembangan penelitian selanjutnya atau rekomendasi untuk praktik industri. Ini bagian penting yang memberikan gambaran umum temuan dan arah pengembangan selanjutnya.

5.1 Kesimpulan

Subbab ini merangkum temuan utama penelitian, menekankan pada probabilitas masing-masing jenis kecacatan dan akar penyebabnya. Ini relevan dengan pembelajaran mengenai sintesis informasi dan penyimpulan. Kesimpulan yang ringkas dan tepat membantu siswa untuk memahami esensi penelitian. Ini mengajarkan siswa untuk menyimpulkan temuan penelitian dengan ringkas dan jelas.

5.2 Saran

Subbab ini memberikan saran untuk perbaikan kualitas produk dan pengembangan penelitian selanjutnya. Ini relevan dengan pembelajaran mengenai implikasi penelitian dan arah pengembangan selanjutnya. Saran yang konkret dan relevan membantu siswa untuk melihat potensi aplikasi temuan penelitian dan pengembangan penelitian di masa mendatang. Ini mengajarkan siswa untuk merumuskan saran yang bermakna berdasarkan temuan penelitian.