SKRIPSI

Oleh :

DJUANGGA NOER BRIEZENDA

0732010021

JURUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

SWT yang telah memberikan rahmat dan hidayah-Nya, sehingga dapat

menjalankan penelitian Tugas Akhir (Skripsi) , serta menyelesaikan laporan ini.

Penelitian Tugas Akhir (Skripsi) ini dilaksanakan untuk memenuhi syarat

kurikulum tingkat Strata S – 1 (Sarjana) bagi setiap mahasiswa jurusan Teknik

Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur. Selain itu

sebagai pengembangan serta merupakan sarana untuk menemukan relevansi ilmu

yang pernah diperoleh selama dibangku perkuliahan.

Laporan ini dapat tersusun dengan baik atas kerja sama dengan berbagai

pihak. Pada kesempatan ini penulis menyampaikan rasa terima kasih kepada :

1. Ir. Handoyo, MT selaku Dosen Pembimbing I Skripsi.

2. Ir. M.Anang F, MMT selaku Dosen Pembimbing II Skripsi

3. Seluruh Keluargaku (Papa, Mama dan Kakak) yang telah memberikan doa,

dorongan dan bantuan

4. Teman-teman Angkatan 2007 Teknik Industri Terutama Pararel A, yang telah

membantu dalam menyelesaikan tugas ini

5. Dan semua Pihak yang telah banyak membantu didalam penyelesaian tugas ini

yang tidak dapat kami sebutkan satu-persatu.

Penulis menyadari bahwa penyusunan laporan ini jauh dari sempurna,

oleh karena itu penulis sangat mengharapkan saran dan kritik yang membangun

Surabaya, November 2011

DAFTAR TABEL ... iii

ABSTRAKSI... vi

BAB I. PENDAHULUAN 1

1.1LATAR BELAKANG 1

1.2RUMUSAN MASALAH 2

1.3TUJUAN PENELITIAN 3

1.4BATASAN PENELITIAN 3

1.5ASUMSI 4

1.6MANFAAT PENELITIAN 4

1.7SISTEMATIKA PENULISAN 5

BAB II. TINJAUAN PUSTAKA 7

2.1 DESIGN FOR ASSEMBLY (DFA) 7

2.1.1 Langkah – langkan pengerjaan DFA 8

2.1.2 Hal – hal perlu diperhatikan dalam DFA 12

2.1.3 Macam – macam perakitan 15

2.2 PANDUAN DESIGN FOR ASSEMBLY ( DFA ) 16

2.4 TEORI PENGETAHUAN BAHAN 26

2.5 PROSES MANUFAKTUR 29

2.5.1 Sistem Manufaktur 31

2.6 MENGGAMBAR TEKNIK 32

2.7 PERANCANGAN DAN PENGEMBANGAN PRODUK 35

2.8 DESAIN PRODUK 39

2.8.1 Prototipe 41

2.8.2 Pengelasan 43

2.9 STANDART NASIONAL INDONESIA 44

BAB III METODE PENELITIAN 45

3.1 LOKASI DAN WAKTU PENELITIAN 45

3.2 IDENTIFIKASI MASING – MASING KOMPONEN DENGAN DFA 45

3.2.1 Identifikasi masing – masing komponen 45

3.7 STANDART OPERASIONAL PROSEDUR PEMBUATAN BARU 58

3.8 STANDART OPERASIONAL PROSEDUR PERAKITAN AWAL 60

BAB IV HASIL PEMBAHASAN 61

4.1 PENGUMPULAN DATA 61

4.1.1 Identifikasi rangka sepeda balap dengan penerapan DFA 63

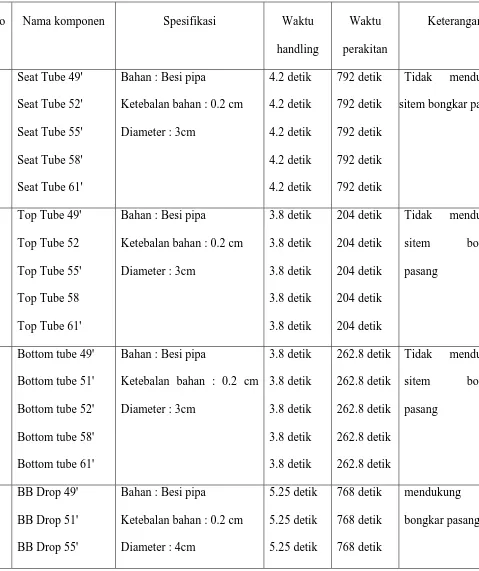

4.1.1.1 Identifikasi masing – masing komponen 63

4.1.1.2 Spesifikasi awal masing – masing komponen rangka sepeda

balap 65

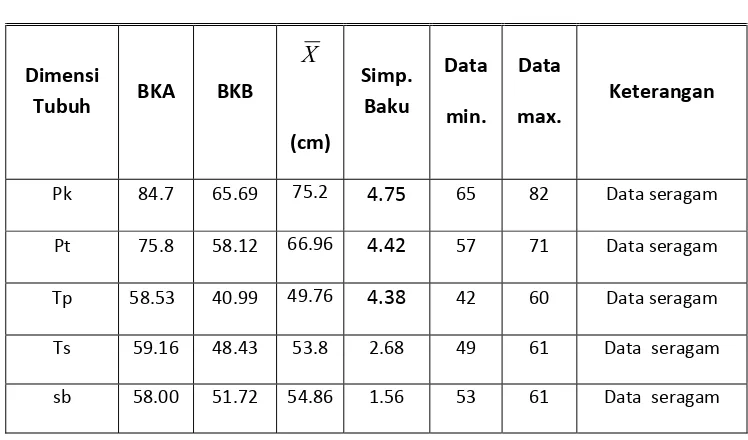

4.1.1.3 Data antropometri pengguna 67

4.1.1.3.1 Uji keseragaman data 69

4.1.1.3.2 Uji kecukupan data 75

4.2 TAHAP PEMILIHAN KOMPONEN ASSEMBLY DAN PEMILIHAN

ALTERNATIF 79

4.2.1 Pada komponen Seat tube 79

4.2.2 Pada komponen Top tube 80

4.3.1 Perhitungan DFA pada desain awal 85

4.3.2 Perhitungan DFA pada hasil rancangan 88

4.4 TAHAP SIMULASI ATAS WAKTU PENYELESAIAN 90

4.4.1 Komponen Seat tube dan Top tube 90

4.4.2 Komponen Bottom tube 91

4.4.3 Komponen BB drop dan Chan stay 92

4.4.4 Rangka sepeda balap 93

4.5 TAHAP ANALISIS BIAYA 94

4.5.1 Analisa waktu operasi pada rangka awal 94

4.5.2 Analisa waktu operasi pada hasil rancangan 96

4.5.3 Analisa biaya waktu rancangan lama dan hasil rancangan 97

4.6 TAHAP PEMILIHAN ALTERNATIF 98

4.6.1 Alternatif I 98

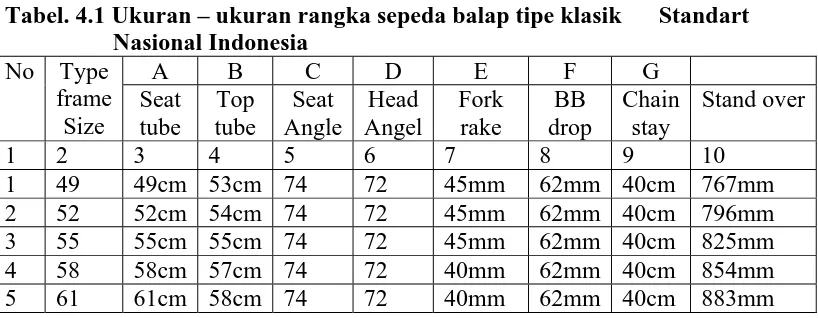

TABEL 4.1 Ukuran Standart Nasional Indonesia 63

TABEL 4.2 Spesifikasi komponen awal 65

TABEL 4.3 Data dimensi tubuh 68

TABEL 4.4 Hasil uji keseragaman 75

TABEL 4.5 Hasil uji kecukupan data 78

TABEL 4.6 Komponen seat tube tahap pemilihan komponen 79

TABEL 4.7 Komponen top tube tahap pemilihan komponen 80

TABEL 4.8 Komponen bottom tube tahap pemilihan komponen 81

TABEL 4.9 Komponen BB drop dan chan stay tahap pemilihan komponen 83

TABEL 4.10 Perhitungan DFA desain awal 86

TABEL 4.11 Perhitungan DFA hasil rancangan 89

TABEL 4.12 analisa waktu operasi pada rancangan awal 94

TABEL 4.13 analisa waktu operasi pada hasil rancangan 96

ABSTRAKSI

Perubahan pasar global yang cepat menyebabkan industri memerlukan strategi baru untuk merespon kebutuhan konsumen dan memuaskan kebutuhan pasar agar lebih efisien dan lebih cepat. Hal ini dilakukan dengan mengimplementasikan peralatan teknik untuk lebih cepat dalam menyediakan produk yang berkualitas tinggi dengan harga yang kompetitif terhadap kebutuhan konsumen.

A

ABBSSTTRRAACCTT

Global marketplace is changing so rapidly that industrialist need to adopt new strategy to respond customer requirement and in order to satisfy the market needs more efficiency and quickly. That is reason to implement engineering tools

quickly in supplied high quality product with competitive price to meet costumer requirement.

Assembling process is take production time more than 50% from manufacture process DFA is one technique of assembling planning system that analyzed component design and overall product from beginning to complete product. DFA is use to simplified assembling process to meet costumer requirement.

This is design and develops product design of frame road bicycle that used . Product Design and Design For Assembly method in design product of frame road bicycle.The results of the research are operation time for fisrt design is 590.15

BAB I

PENDAHULUAN

1.1.Latar Belakang

Dewasa ini pasar global berubah dengan cepat yang menyebabkan industri

memerlukan strategi baru untuk merespon kebutuhan konsumen dan

memuaskan kebutuhan pasar agar lebih efisien dan lebih cepat. Hal ini

dilakukan dengan mengimplementasikan peralatan teknik untuk lebih cepat

dalam menyediakan produk yang ergonomis dan berkualitas dengan harga

yang kompetitif terhadap kebutuhan konsumen. Delay dalam atau penundaan

dalam inovasi suatu produk kepasaran dapat diartikan sebagai kehilangan

keuntungan. Menurut Prof. Lee Siang Guan proses assembling merupakan

proses yang memakan waktu yang cukup besar dalam proses maufaktur (

53% dari total waktu produksi dan 22% ongkos operator atau buruh. DFA

adalah salah satu sistem perencanaan assembly,yang menganalisa desain

komponen maupun produk secara keseluruhan,yang di mulai dari awal proses

desain, sehingga kesulitan-kesulitan assembly dapat diatasi sebelum

komponen di produksi. Sistem ini bertujuan untuk mempermudah proses

perakitan sehingga waktu dan cost assembly dapat di turunkan.

Keuntungan DFA ini adalah mengurangi jumlah perubahan desain dan

secara tidak langsung mengurangi biaya dan waktu. Pada saat yang

sama,memenuhi kebutuhan pelanggan. Dalam proses perancangan dan

rupa,sehingga desain sesuai dengan kebutuhan pelanggan, portable, dan biaya

produksi dapat di reduksi sekecil mungkin jika akan di produksi secara

massal. Perlu di pahami bahwa biaya produksi , misalnya upah buruh perjam,

harga bahan baku, biaya energy yang bahkan cenderung terus naik. Yang

dapat di reduksi adalah waktu yang di butuhkan untuk memproduksi (waktu

desain,Manufaktur dan perakitan), sehingga jam kerja mesin, upah buruh,

biaya energy listrik dan lain dapat direduksi. Oleh sebab itu perhitungan

waktu dan biaya produksi ini harus dilakukan sejak awal perancangan.

Untuk itu penelitian ini dilakukan pengembangan prototype rangka sepeda

balap yang menggunakan sitem bongkar pasang dan bisa di atur secara

manual oleh pengguna tanpa mengubah spesifikasi rangka sepeda balap yang

sudah ada. Selain itu juga mempertimbangkan metode Product Design dan

Design For Assembling pada perancangan rangka sepeda balap tersebut.

1.2.Rumusan Masalah

Dari latar belakang di atas dapat dirumuskan suatu permasalahan yang

yaitu :

“Bagaimana merancang dan merakit sebuah rangka sepeda balap yang

1.3.Batasan Penelitian

Dalam mencapai tujuan dan pembahasan penelitian yang lebih terarah,

maka penulis membatasi pembahasan sebagai berikut :

1. Sistem bongkar pasang dalam rangka sepeda balap,yang ditekankan pada

perubahan pada masing-masing komponen rangka sepeda balap.

2. Penggunaan teori CAD/CAM pada pembuatan visual pada sitem

komputerisasi.

3. Analisa perhitungan waktu assembly (DFA) berdasarkan metode

G.Boothroyd,

4. Prototipe yang dirancang berasal dari rangka sepeda balapyang banyak

digemari konsumen.

5. Aspek biaya dalam perancangan tidak dihitung.

6. Perancangan dan perakitan berbasis efisiensi waktu.

1.4.Asumsi

Dalam menyelesaikan penelitian dan untuk mencapai hasil yang diinginkan,

maka digunakan asumsi-asumsi berikut :

1. Kelengkapan mesin dalam proses produksi sesuai dengan kebutuhan.

2. Ketersediaan bahan baku.

3. Kualitas bahan baku yang baik.

4. Selama ini masih diperlukan rangka sepeda balap dengan fungsi

ergonomis secara maksimal.

6. Kemampuan merakit setiap orang sama.

1.5.Tujuan Penelitian

Tujuan yang ingin dicapai dalam penelitian tugas akhir ini adalah sebagai

berikut :

1. Merancang sebuah rangka sepeda balap yang dapat di bongkar pasang yang

efisian dan ergonomi. Serta menerapkan konsep pengembangan produk

dengan menerjemahkan misi produk menjadi spesifikasi teknik untuk

menghasilkan rancangan rangka sepeda balap yang sesuai kebutuhan

pengguna. Serta dapat mengetahui efisiensi waktu dalam proses perakitan

dalam produk rangka sepeda balap.

1.6.Manfaat Penelitian

Adapun manfaat yang dapat diperoleh dari hasil penelitian tugas akhir ini

baik bagi peneliti / mahasiswa, perguruan tinggi maupun bagi perusahaan antara

lain meliputi :

1. Bagi Mahasiswa / Peneliti :

a) Peneliti mengerti tentang teori dan penerapan Desain produk

b) Peneliti dapat memanfaatkan ilmu serta teori yang didapat pada waktu

2. Bagi Perguruan Tinggi

a) Dapat berfungsi sebagai literatur acuan yang berguna bagi pendidikan dan

penelitian selanjutnya terhadap permasalahan tentang Perancangan atau

Pengembangan Produk

b) Hasil Perancangan dan Pengembangan Produk ini dapat digunakan sebagai

pembedaharaan perpustakaan, agar dapat berguna bagi mahasiswa dan

menambah ilmu pengetahuan.

1.7.Sistematika Penulisan

Untuk mempermudah pemahaman atas materi – materi yang dibahas

dalam skripsi ini maka berikut ini akan diuraikan secara garis besar isi dari

masing–masing bab sebagai berikut:

BAB I PENDAHULUAN

Bab ini berisi penjelasan mengenai latar belakang serta permasalahan

yang akan diteliti dan dibahas. Juga diuraikan tentang tujuan, manfaat

penelitian, serta batasan dan asumsi yang digunakan.

BAB II TINJAUAN PUSTAKA

Bab ini berisi teori – teori dasar yang berkaitan Perancangan ulang

dan Pengembangan Produk yang dijadikan acuan atau pedoman dalam

melakukan langkah – langkah penelitian sehingga permasalahan yang

ada dapat terpecahkan.

Bab ini berisi tentang perancangan produk,identifikasi kebutuhan

konsumen, spesifikasi produk, analisa produk pesaing, konsep

rancangan produk.

BAB IV ANALISA DAN PEMBAHASAN

Bab ini berisikan uraian tentang langkah-langkah perancangan ulang

dan pengembangan produk, perhitungan DFA pada perancangan, dan

penganalisa data yang telah dikumpulkan dan hasilnya diharapkan

menjadikan sebagai bahan pertimbangan.

BAB V KESIMPULAN DAN SARAN

Bab ini akan memberikan kesimpulan atas analisa terhadap hasil

pengolahan data. Kesimpulan tersebut harus dapat menjawab tujuan

penelitian yang telah dirumuskan sebelumnya. Selain itu juga berisi

tentang saran penelitian. Penelitian yang masih belum sempurna atau

diperlukan penelitian yang lebih lanjut adalah beberapa saran yang

mungkin disertakan dalam penelitian ini.

DAFTAR PUSTAKA

BAB II

TINJAUAN PUSTAKA

2.1 DESIGN FOR ASSEMBLY (DFA)

Dalam proses perancangan Rangka sepeda balap diperlukan dasar teori untuk

menunjang pembahasan masalah. Pengetahuan mengenai konsep dan definisi dari

perancangan produk diperlukan untuk memperoleh informasi tentang dasar perancangan

produk. Perancangan pengembangan Rangka sepeda balap dilakukan dengan metode design

for assembly (DFA), sehingga membantu dalam meminimasi penggunaan komponen dan

memperkecil dimensi ukuran yang secara simultan akan mempersingkat waktu proses dan

mengurangi biaya pengembangan.

Design for assembly (DFA) yaitu sebuah proses untuk meningkatkan desain produk

agar mudah dirakit dan dengan biaya perakitan rendah, terfokus pada aspek fungsional dan

perakitan suatu produk. DFA memperkenalkan adanya kebutuhan dalam analisis desain

komponen dan produk untuk berbagai masalah perakitan yang sering terjadi (Bootroyd G.,

1994).

Tujuan dari DFA yaitu untuk menyederhanakan suatu produk sehingga biaya

perakitan akan berkurang. Disamping itu konsekuensi dari pemakaian DFA termasuk

peningkatan kualitas dan reabilitas produk dan reduksi dalam peralatan produksi dan

komponen produk. Ada dua alasan digunakan metode DFA dalam perancangan produk,

yaitu:

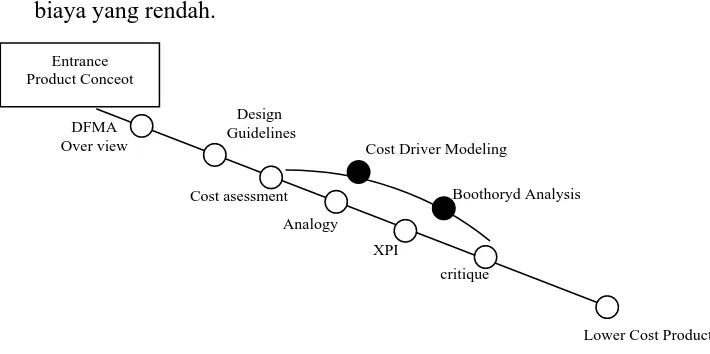

DFMA Over view

Design Guidelines

Cost asessment

Analogy XPI

critique

Lower Cost Product Cost Driver Modeling

Boothoryd Analysis

Dari metode DFA memaparkan bagaimana suatu masukan produk yang akan

diproduksi akan tetapi mempunyai nilai biaya beban yang besar , maka dalam hal

ini perlu adanya suatu modeling tentang perubahan desain agar mendapatkan beban

biaya yang rendah.

Gambar 2.1 ( chapter roadmap )

(Sumber: Kevin N.Otto teoryBoothroyd G., Dewhurst D., dan Knight W., 1994 hal 664)

2. Konsekuensi dari komponen yang berorientasi pada desain. Banyaknya komponen

dalam suatu produk mengindikasikan besarnya biaya dan lamanya proses perakitan

dari suatu produk. Desain yang minimal memberikan proses perakitan yang cepat

dan mudah.

2.1.1 Langkah-Langkah Pengerjaan DFA

Menurut Boothroyd G. (1994), dalam pengerjaan DFA ada beberapa

langkah-langkah yang harus dilakukan, sebagai berikut:

1. Tahap identifikasi komponen produk.

Pada tahap ini rancangan produk awal diidentifikasi dengan menggunakan Entrance

memprioritaskan penyelesaian masalah. Histogram adalah sebuah grafik yang

mengelompokkan data-data ke dalam sel atau kategori tertentu dengan tujuan

untuk mengetahui lokasi data dan penyebaran karakteristik. Histogram

berbentuk diagram grafik balok yang dibentuk dari distribusi frekuensi untuk

menggambarkan penyebaran atau distribusi data yang ada. Histogram terdiri

dari dua tipe yaitu frequency count histogram dan relative frequency atau

proportion histogram.

2. Tahap pemilihan komponen assembly.

Pada tahap ini masalah yang telah teridentifikasi kemudian di pilih berdasarkan

komponen assembly (perakitan) rancangan produk awal menggunakan bill of

material (BOM). BOM adalah daftar jumlah komponen, campuran bahan, dan

bahan baku yang diperlukan untuk membuat suatu produk. BOM tidak hanya

menspesifikasikan kebutuhan produksi, tetapi juga berguna untuk pembebanan

biaya, dan dapat dipakai sebagai daftar bahan yang harus dikeluarkan oleh

karyawan produksi atau perakitan.

3. Tahap membangkitkan alternatif dengan menggunakan komputerisasi.

Pada tahap ini mencari alternatif rancangan produk yang baru dengan cara

mengeliminasi komponen yang tidak fungsional pada rancangan awal sehingga

dapat mengurangi jumlah komponen yang digunakan ketika perakitan. Maksud

dari tidak fungsional adalah komponen tersebut tidak mempengaruhi feature

yang ada dalam membangun suatu produk dengan menggunakan Cad Aided

4. Tahap effisiensi desain komponen rangka .

Pada tahap ini mengevaluasi efisiensi rancangan awal dengan rancangan baru

menggunakan metode design for assembly (DFA), dengan rumus metode design

for assembly (DFA) :

dengan; E = Effisiensi desain

NM = Total banyaknya komponen yang dibutuhkan secara teoritis

TM = Total waktu operasi Pembuatan dan Perakitan

((Sumber: Kevin N.Otto teoryBoothroyd G., Dewhurst D., dan Knight W., 1994 hal 708)

Menghitung efisiensi (E) tersebut dapat dilakukan dengan menemukan kode dan

waktu baik handling dan insertion, yang kemudian dimasukkan dalam suatu

tabel analisis DFA. Formulasi efisiensi perakitan tersebut pada dasarnya adalah

rasio antara waktu perakitan ideal dan waktu perakitan riil. Waktu ideal diatas

ditentukan oleh banyaknya komponen minimum yang menjadi factor dalam

(Sumber: Kevin N.Otto teoryBoothroyd G., Dewhurst D., dan Knight W., 1994 hal 706)

Mendapatkan jumlah komponen minimum, ada tiga pertanyaan yang dapat

digunakan, yaitu:

a. Apakah komponen tersebut bergerak relatif terhadap komponen lain yang telah

dirakit selama operasi normal produk akhir ?

b. Haruskah komponen tersebut mempunyai bahan bahan atau terisolasi dan seluruh

komponen lain yang telah dirakit ?

c. Haruskah komponen tersebut dipisahkan dari komponen terakit lainnya? Jika ada

paling tidak satu jawaban “ya” dari pertanyaan-pertanyaan tersebut, maka

komponen tersebut dipertahankan sebagai komponen terpisah, sebaliknya, jika

atau digabungkan dengan komponen lain. Hal ini akan menjadi dasar untuk

mengarahkan perancangan ulang dan produk dengan pengurangan komponen.

5. Tahap simulasi atas waktu penyelesaian.

Pada tahap ini hasil rancangan baru dianalisis berdasarkan waktu

penyelesaiannya. Mengetahui dampak dari eliminasi komponen pada rancangan

awal, kemudian waktu penyelesaian pada rancangan baru dan rancangan awal

dibandingkan.

6. Tahap analsis biaya yang dikeluarkan.

Tahap analisis biaya dilakukan untuk mengetahui apakah dengan adanya analisis

DFA akan menjadikan biaya pembuatan produk berkurang atau tidak. Didalam

analisis biaya yang diperhatikan yaitu biaya produksi anatara lain berupa biaya

bahan baku dan pengadaan komponen yang digunakan.

7. Tahap pemilihan alternatif.

Pada tahap ini alternatif rancangan dipilih dengan memperhatikan tingkat

efisiensi pada perancangan produk baik dari waktu penyelesaian, biaya produksi,

serta fungsional produk. Pemilihan alternatif dapat menggunakan model

pengambilan keputusan yang ada saat ini.

2.1.2 Hal-Hal Yang Perlu Diperhatikan Dalam DFA

Perakitan menurut jenisnya dibagi dua yaitu: perakitan manual dan perakitan

1. Hal-hal yang harus diperhatikan pada perakitan manual, yaitu:

a. Menghilangkan masalah yang membuat pekerja harus membuat keputusan

atau perbaikan

b. Perhatikan akesibilitas dan visibilitas rancangan

c. Menghilangkan kebutuhan akan peralatan yang lain.

d. Komponen dapat dirakit dengan tool standar.

e. Minimasi jumlah komponen dalam produk.

f. Gunakan komponen yang mudah dibawa dengan tangan.

2. Hal-hal yang harus diperhatikan pada perakitan otomatis, yaitu:

a. Mengurangi jumlah komponen yang berbeda dengan

- Membuat agar komponen satu dan yang lain saling berhubungan.

- Komponen yang diisolasi disendirikan

- Bagian yang tersebar untuk perakitan perlu diperhatikan.

b. Menggunakan pengaturan proses perakitan dengan memperhatikan jalur

komponen dan memperhatikan digunakanya sekrup atau tidak.

c. Menggunakan bagian paling besar dan penting dari komponen produk sebagai

basis perakitan.

Perakitan sebenarnya memerankan posisi utama/kunci dalam proses fabrikasi

dari suatu produk. Pada fase perakitan ini seluruh elemen akan digabungkan dan

seluruh kesalahan ataupun kelemahan dari proses proses terdahulu akan terlihat.

Contoh, jika rancangan tidak baik maka perakitan akan sulit dilakukan. Jika

dapat dirakit dengan komponen, penerapan DFA dapat menghasilkan

penurunan jumlah komponen rata rata lebih dan 50 % (Boothroyd G., 1994),

sehingga biaya perancangan dan pengembangan produk dan fabrikasinya dapat

diturunkan. Pada gambar 2.2, terlihat bahwa DFA dilakukan pertama kali dalam

perancangan ulang suatu produk. Setelah analisis DFA tersebut baru dilakukan

estimasi awal dan biaya-biaya yang dibutuhkan, meliputi pemilihan material dan

DFM. Analisis DFA akan menentukan rancangan dasar dan struktur produk

2.1.3 Macam-Macam Perakitan

Secara umum operasi perakitan dapat dibedakan menjadi tiga tipe yang

diklasifikasikan berdasarkan level automasinya, yaitu perakitan manual (manual

assembly), perakitan terotomasi (automatic assembly), dan perakitan robotic (robotic

assembly). Ketiga tipe perakitan akan mempengaruhi metode yang dipakai yaitu

pada analisis cara perakitan dan evaluasi biaya. Oleh karena itu, analisis DFA akan

berbeda untuk masing-masing tipe perakitan.

Pemilihan metode perakitan umumnya didasarkan pada aspek ekonomi

dengan dasar volume, payback periods, biaya peralatan, alat dan tenaga kerja.

Perakitan manual terlihat mendekati independen terhadap volume, sedangkan

perakitan terotomasi sangat mahal untuk kasus volume produksi yang rendah.

Berdasarkan studi empirik dari operasi perakitan, Boothroyd G.

mengembangkan suatu metode analisis DFA. Metode ini ditujukan untuk

mendefinisikan parameter operasional yang akan berpengaruh pada waktu dan biaya

perakitan yang dipengaruhi oleh dua faktor utama yaitu total banyaknya komponen

dalam suatu produk dan kemudahan dalam handling, insertion, dan fastening. Tujuan

lain dari DFA adalah untuk mendapatkan suatu ukuran yang mengekspresikan kedua

faktor tersebut untuk penilaian akhir suatu produk. Waktu penanganan komponen

sangat dipengaruhi oleh ke-simetri-an komponen, ukuran, ketebalan, berat,

fleksibelitas, kelicinan, fragility, keharusan menggunakan 2 tangan, keharusan

menggunakan alat pemegang (grasping tool). Sedangkan kategori insertion dan

alat perakitan, pandangan ke lokasi perakitan, kemudahan penggabungan dan

positioning selama perakitan dan kedalaman insertion.

2.2 PANDUAN DESIGN FOR ASSEMBLY (DFA)

Dalam design for assembly (DFA) biaya perakitan ditentukan oleh

banyaknya komponen yang bisa ditangani dan disisipi dalam perakitan. Mengurangi

jumlah komponen yang digunakan dapat diperoleh dengan mengeliminasi

komponen, contoh, menggantikan sekrup dan washers dengan snap atau press fits,

dan dengan mengkombinasikan beberapa omponen menjadi satu komponen.

Mengurangi handling dan insertion dapat dicapai dengan perancangan komponen

yang sederhana dan perancangan komponen yang simetris. Komponen tidak

membutuhkan orientasi utama end-to-end untuk insertion, seperti sekrup dapat

digunakan bila dibutuhkan. Komponen yang mampu berotasi penuh disekitar poros

dari insertion adalah yang paling baik. Untuk mengurangi insertion komponen

dapat dilakukan dengan menggunakan chamfers atau recesses dalam mengurangi

kelurusan dan melakukan pemeriksaan yang teliti dalam mengurangi perakitan.

Self-locating feature sangat penting sebagai penyedia ruang untuk tangan mengakses.

Panduan dalam penggunaan metode DFA, yaitu:

1. Minimalkan total jumlah part (minimize the total number of parts).

Menghilangkan komponen yang tidak dibutuhkan oleh desain yaitu komponen

identifikasi komponen yang penting dan cocok dalam fungsi produk. Kriteria

untuk komponen yang penting, adalah:

· Komponen harus menunjukkan hubungan yang penting dengan komponen

lain.

· Ada alasan penting kenapa komponen dibuat menggunakkan material yang

berbeda dari komponen lain.

· Tidak mungkin untuk merakit atau membongkar komponen lain kecuali

dengan memisahkan komponen tersebut.

· Komponen digunakan untuk mengikat dan menghubungkan komponen lain

yang akan dihilangkan.

2. Minimalkan pemasangan permukaan (minimize the assemble surfaces).

Menyederhanakan desain sehingga permukaan yang harus dipersiapkan dalam

proses lebih sedikit dan menyelesikan semua pekerjaan yang dilakukan pada

satu permukaan sebelum berpindah pada tahap selanjutnya.

3. Menghindari pengancingan terpisah (avoid separate fasteners).

Penggunaan snap fits seharusnya memungkinkan digunakan kapan saja karena

penggunaan sekrup yang mahal. Ketika sekrup harus digunakan, kualitas dari

resiko dapat dikurangi dengan minimasi jumlah, ukuran, dan variasi dari

pengaitan dan dengan menggunakan pengaitan standar.

4. Minimalkan arah perakitan (minimize assembly direction).

Komponen seharusnya didesain sehingga dapat dirakit dari satu arah. Kebutuhan

membutuhkan perpindahan stasiun dan peralatan tambahan. Situasi terbaik dalam

perakitan adalah ketika komponen ditambahkan dalam cara top-down untuk

menghasilkan tumpukan z-axis.

5. Maksimalkan pemenuhan perakitan (maximize compliance in assembly).

Perakitan yang berlebihan mungkin dibutuhkan ketika komponen tidak identik

atau tidak sempurna. Satu komponen dari produk dapat didesain sebagai

komponen untuk setiap komponen yang ditambahkan (komponen base) dan

sebagai peralatan dalam perakitan.

6. Minimalkan penanganan perakitan (minimize handling in assembly).

Komponen seharusnya didesain untuk membuat kebutuhan posisi mudah untuk

dicapai. Sejak jumlah posisi dibutuhkan dalam menyamakan perakitan untuk

mengurangi peralatan dan dampak resiko, kualitas komponen harus dibuat dalam

simetris sebagai fungsi yang mengikutinya. Orientasinya dapat dibantu oleh

feature desain yang menolong untuk memandu dan menempatkan komponen

dalam posisi yang sesuai.

2.3 MODEL PEMILIHAN ALTERNATIF

Pemilihan alternatif yang ada saat ini cukup beragam diantaranya, yaitu:

1. Electre dikembangkan oleh Bernard Roy pada tahun 1968 sampai 1991.

2. Promethee dikembangkan oleh Alexandre Cvetkovic dan Guy Arsenault.

Pada metode electre, memerlukan pihak luar sebagai expert untuk melakukan

subjective mapping, tidak ada penetapan skala perbandingan alternative terhadap

kriteria bagi pengambil keputusan (dalam pemberian nilai indifference threshold,

preference threshold, dan veto threshold) sehingga pengambil keputusan akan

mengalami kesulitan dalam penentuan skala dan dalam grup pengambilan

keputusan harus memberikan satu ketetapan nilai indifference threshold,

preference threshold, dan veto threshold melalui konsensus yang dapat diterima

oleh grup tersebut serta tidak bersifat resiprokal.

Metode promethee (preference ranking organization method for enrichment

evaluations) digunakan untuk memfasilitasi hasil keputusan setiap pengambil

keputusan dalam grup. Jadi, setiap pengambil keputusan harus memiliki kriteria

penilaian masing-masing kemudian digabungkan dengan metode promethee.

Waktu yang dibutuhkan untuk mendapatkan hasil akhir akan lama selain itu hasil

ranking setiap alternatif diukur dengan kriteria yang berbeda-beda.

AHP (analytical hierarchy process), merupakan satu bentuk model

pengambilan keputusan yang pada dasarnya berusaha menutupi semua kekurangan

dari model-model sebelumnya. Dengan AHP, suatu masalah yang kompleks dan

tidak terstruktur dipecah ke dalam, kelompok-kelompoknya dan kemudian

kelompok tersebut diatur menjadi suatu bentuk hirarki.

Model AHP (analitycal hierarchy process) menggunakan persepsi manusia

yang dianggap expert sebagai input utamanya. Kriteria expert di sini adalah orang

atau yang memiliki kepentingan masalah tersebut. Prosedur normal AHP dalam

mengembangkan keputusan dengan menggunakan skala perbandingan yang jelas.

2.3.1 Perbandingan Pasangan (Pairwise Comparison)

Perbandingan pasangan (pairwise comparison) merupakan bagian dari

metode AHP dalam membandingkan tiap-tiap alternatif keputusan. Perbandingan

pasangan (pairwise comparisons) dapat memberikan judgement dalam

memecahkan problem terhadap adanya komponen yang tidak terukur yang

mempunyai peran yang cukup besar sehingga tidak dapat diabaikan.

Karena tidak semua problem sistem dapat dipecahkan melalui komponen

yang dapat diukur, maka dibutuhkan skala yang dapat membedakan setiap

pendapat, serta mempunyai keteraturan, sehingga memudahkan untuk mengaitkan

antara judgement dengan skala-skala yang tersedia.

Ketidakseragaman pengaruh dan kaitan berbagai elemen dalam suatu level

dengan elemen lainnya, membuat perlunya dilakukan identifikasi terhadap

intensitasnya, yang sering disebut dengan menyusun prioritas, yang bisa juga

berarti melihat faktor-faktor dominan. Semua ini dilakukan melalui penggunaan

teknik perbandingan pasangan yaitu dengan memberikan angka komparasi sesuai

dengan judgement, sehingga membentuk suatu matriks bujursangkar (n x n).

Adapun langkah-langkah perbandingan pasangan (pairwise comparison), sebagai

berikut:

Kriteria disusun untuk membantu proses pengambilan keputusan yang

memperhatikan seluruh elemen keputusan yang terlibat dalam sistem.

Dalam menyusun suatu kriteria tidak terdapat suatu pedoman tertentu yang

harus diikuti, semuanya tergantung kepada kemampuan dari penyusun

dalam memahami masalah.

2. Penyusunan prioritas,

Setiap kriteria harus diketahui prioritasnya dengan cara menyusun

perbandingan berpasangan, yaitu membandingkan dalam bentuk

berpasangan seluruh kriteria. Perbandingan tersebut kemudian

ditransformasikan dalam bentuk matriks perbandingan berpasangan untuk

analisis numerik. Misalkan terdapat suatu kriteria C dan sejumlah n

kriteria dibawahnya, Ai sampai An. Perbandingan antar kriteria tersebut

dapat dibuat dalam bentuk matriks n x n,

3. Eigenvalue dan eigenvektor,

Apabila seseorang sudah memasukkan persepsinya untuk setiap

perbandingan antara kriteria-kriteria yang berada dalam satu level atau

yang dapat diperbandingkan, maka untuk mengetahui kriteria mana yang

paling disukai atau paling penting disusun sebuah matriks perbandingan.

Bentuk matriks ini adalah simetris atau disebut dengan matriks bujur

sangkar. Apabila ada tiga kriteria dibandingkan dalam satu level matriks

maka matriks yang terbentuk adalah matriks 3 x 3. Ciri utama dari matriks

dari kiri ke kanan bawah adalah satu karena yang dibandingkan adalah dua

kriteria yang sama. Selain itu, sesuai dengan sistematika berpikir otak

manusia, matriks perbandingan yang dibentuk bersifat matriks resiprokal

misalnya kriteria A lebih disukai dengan skala 3 dibandingkan kriteria B

maka kriteria B lebih disukai dengan skala 1/3 dibandingkan A. Setelah

matriks perbandingan untuk sekelompok kriteria telah selesai dibentuk

maka langkah berikutnya adalah mengukur bobot prioritas setiap kritcria

tersebut dengan dasar persepsi seorang ahli yang telah dimasukkan dalam

matriks tersebut. Hasil akhir perhitungan bobot prioritas tersebut

merupakan suatu bilangan desimal di bawah satu dengan total prioritas

untuk riteriakriteria dalam satu kelompok sama dengan satu.

Penghitungan bobot prioritas dipakai cara yang paling akurat untuk

matriks perbandingan yaitu dengan operasi matematis berdasarkan operasi

matriks dan vektor yang dikenal dengan nama eigenvektor.

Eigenvektor adalah sebuah vektor apabila dikalikan sebuah matriks

hasilnya adalah vektor itu sendiri dikalikan dengan sebuah bilangan skalar

atau parameter yang tidak lain adalah eigenvalue, persamaannya sebagai

berikut:

Dengan: w = Eigenvektor

A = Matriks bujursangkar

Eigenvektor disebut sebagai vektor karakteristik dari sebuah matriks

bujursangkar sedangkan eigenvalue merupakan akar karakteristik dari

matriks tersebut. Metode ini yang dipakai sebagai alai pengukur bobot

prioritas setiap matriks perbandingan pasangan karena sifatnya lebih

akurat dan memperhatikan semua interaksi antar kriteria dalam matriks.

Kelemahan metode ini adalah sulit dikerjakan secara manual terutama

apabila matriksnya terdiri dari tiga kriteria atau lebih sehingga

memerlukan bantuan program komputer untuk memecahkannya.

3. Konsistensi,

Matriks perbandingan pasangan (pairwise comparison) yang memakai

persepsi responden sebagai inputnya maka ketidakkonsistenan mungkin

terjadi karena manusia memiliki keterbatasan dalam persepsinya secara

konsistcn. Berdasarkan kondisi ini maka manusia dapat menyatakan

persepsinya tersebut akan konsisten nantinya atau tidak. Pengukuran

konsistensi dari suatu matriks itu sendiri didasarkan atas eigenvalue

maksimum. Dengan eigenvalue maksimum, inkonsistensi yang dihasilkan

matriks perbandingan dapat miminimumkan. Bentuk persamaannya

sebagai berikut:

Eigenvalue dan n merupakan ukuran matriks. Eigenvalue maksimum suatu

matriks tidak akan lebih kecil dari nilai n sehingga tidak mungkin ada nilai

CI yang negatif. Makin dekat eigenvalue maksimum dengan besarnya

matriks maka makin konsisten matriks tersebut dan apabila sama besarnya

maka matriks tersebut konsistensi 100 %, atau inkonsistensi 0 %. Dalam

pemakaian sehari-hari CI tersebut biasa disebut indeks inkonsistensi

karena ersaman di atas memang lebih cocok untuk mengukur

inkonsistensi suatu matriks.

Indeks inkonsistensi di atas kemudian dirubah ke dalam bentuk rasio

inkonsistensi dengan cara membaginya dengan suatu indeks random.

Indeks random menyatakan rata-rata konsistensi dari matriks perbandingan

berukuran 1 sampai 10.

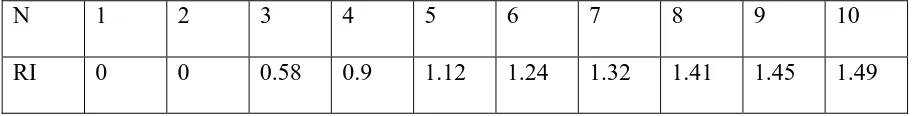

Tabel 2.3 Pembangkitan Random (RI)

N 1 2 3 4 5 6 7 8 9 10

RI 0 0 0.58 0.9 1.12 1.24 1.32 1.41 1.45 1.49

Dengan: CI = Rasio konsisten

RI = Indeks random

respon yang diberikan responden. Saaty (1980) telah menyusun nilai CR

(consistency ratio) yang diijinkan adalah CR < 0,1.

2.3.2 Skala Persepsi Alternatif

Perbandingan dua hal merupakan proses perhitungan paling mudah yang

mampu dilakukan manusia dan keakuratannya dapat dipertanggungjawabkan.

Kondisi seseorang harus memilih antara dua elemen, misalnya w1 dan w2 dengan

dasar suatu kriteria maka otaknya secara otomatis membentuk suatu skala rasio

antara w1 dan w2 atau w1/w2. Bentuk skala rasio inilah yang menjadi input dasar

perbandingan pasangan yang sekaligus menyatakan bagaimana persepsi seseorang

dalam menghadapi suatu masalah pengambilan keputusan. Karena otak manusia

pun ada batasnya, maka skala rasio itu juga harus mempunyai batas tertentu yang

tidak terlampau besar tetapi cukup menampung persepsi manusia. Dalam

perbandingan pasangan digunakan batas 1 sampai 9 yang dianggap cukup mewakili

persepsi manusia

Kedua elemen/kriteria mempunyai pengaruh yang sama.

3 Sedikit lebih

penting

Pengalaman dan penilaian sangat memihak satu

elemen/kriteria dibandingkan dengan pasangannya.

5 Lebih penting Satu elemen/kriteria sangat disukai dan

secara praktis

dominasinya sangat dibandingkan dengan elemen nyata, pasangannya.

7 Sangat penting Satu elemen/kriteria terbukti sangat disukai

praktis dominasinya sangat nyata,

dibandingkan dengan elemen pasangannya.

9 Mutlak lebih

penting

Satu elemen/kriteria terbukti mutlak lebih disukai dibandingkan dengan pasangannya, pada tingkat keyakinan tertinggi.

2,4,6,9 Nilai tengah Diberikan bila terdapat keraguan penilaian

diantara dua tingkat kepentingan yang berdekatan.

kebalikan Diberikan apabila elemen/kriteria pada

kolom j lebih disukai dibandingkan pasangannya.

Sumber : Saaty Thomas L..,1991

2.4 TEORI PENGETAHUAN BAHAN

Sejarah peradapan manusia dapat dibagi menjadi tiga jaman, yaitu zaman

batu, zaman perunggu dan zaman besi. Batu, perunggu dan besi ternyata merupakan

bahan yang melambangkan penggunaan popular di zaman-zaman tersebut. Telah

disadari bahwa bahan sangat berhubungan erat dengan kehidupan manusia di setiap

zaman tersebut.

Ketiga zaman tersebut telah mengungkapkan fakta mengenai pemanfaatan

api. Dengan kata lain, orang mengetahui apakah api dipergunakan atau tidak di

setiap zaman itu, dan sampai berapa tinggi temperature yang dapat di capai dan

seterusnya. Tidak ada yang dapat dikatakan keuali bahwa manusia seara

terus-menerus bertahun-tahun menggunakan api. Hal tersebut seharusnya dimulai dari

suatu penemuan bahwa api dapat menjadi sangat panas dengan mengurungnya oleh

tembaga terbentuk, walaupun dengan banyak ketakmurnian, dengan pembakaran

yang tidak sempurna sehingga bersifat reduktif , satu keberuntungan lain terjadi

pula, bahwa tembaga keras diperoleh dengan pendinginan dengan pendinginan

spontan bukan dengan pendinginan cepat di air, karena tembaga tereduksi itu dibuat

pada temperature yag relative rendah, dimana tidak diperlukan teknik khusus yang

dikenal sekarang yaitu pencelupan dingin.

Terntata telah diperlukan waktu yang sangat lama untuk mempelajari

ketrampilan dalam mempergunakan temperature tinggi sebelum besi ditemukan.

Pada waktu yang sama seperti di perkirakan dari peralatan tanah yang berasal dari

zaman kuno yang ditemukan dari penggalian, manusia sudah dapat membuat api

sepanas 700-800 derajat celcius pada tahap-tahap awal penggunakan api. Kemudian

zaman modrn lahir ketika batas penghalangan temperature 1500derajat celcius di

pecahkan. Dalam jangka waktu yang sangat singkat, dalam 30 tahun terakhir,

temperature di atas 2000derajat celcius sudah dipakai di industry, dan setelah itu

dengan pengembangan di abad 21, temperature setinggi beberapa puluh juta derajat

dan bahkan ratusan juta derajat celcius untuk memelihara temperatur plasma inti,

telah diharapkan untuk dimanfaatkan, di mana hal tersebut bukanlah suatu impian

lagi.

Kembali pada pembahasan semula, satu hal yang perlu dicatat pada

pembagian sejarah peradapan manusia semenjak zaman batu. Kalau keramik yang

zaman besi, maka sama sekali tidak benar-benar bahan baru yang pertama

ditemukan manusia di zaman modern setelah melalui sejarah perkembangan yang

lama. Selanjutnya pada permulaan abad ke 20 peleburan aluminium dengan listrik

dikembangkan ke industry, maka logam ringan yang pertama kali dalam sejarah

digunakan secara praktis. Pada masa sekarang manusia menyadari bahwa impian

terbang di udara sangat meningkat permintaan akan bahan ringan yang memiliki

kekuatan tinggi. Permintaan yang tinggi itu telah dipenuhi dengan adanya bahan

polimer organic dicampur dengan homogeny membentuk bahan komposit yang

diperkuat dengan oleh serat. Di samping itu pengembangan paduan alumunium

hasilnya di wakili oleh duralium yang terdiri dari Al dengan 4-6% Cu sebagai

unsure paduan utama, sedangkan studi lanjut di masa depan . Selanjutnya dalam

memenuhi permintaan untuk menemuka bahan baru yang ringan, kuat, tahan panas,

dan lainnya,pengembangan industry penerbangan dan ruang angkasa telah membuat

keramik seperti SiC, SiN, dst, yang kelihatannya merupakan bahan baru untuk

komponen mesin yang perlu menahan temperature tinggi dan paduan krom.

2.5.1 Alumunium

Alumunium ditemukan oleh Sir Humphrey Davy dalam tahun 1809

sebagai suatu unsure, dan pertama kali di reduksi sebagai logam oleh H.C.

Oesrsted, pada tahun 1825. Secara industry tahun 1886, Paul heroult di

terfusi. Sampai sekarang proses Heroult Hall masih dipakai untuk

memproduksi alumunium. Penggunaan alumunium sebagai logam setiap

tahunnya adalah pada urutan kedua setelah besi dan baja, yang tertinggi di

antara logam non fero. Produksi alumunium tahunan di dunia mencapai 15

juta ton pertahun pada tahun 1981.

Alumunium merupakan logam ringan mempunyai ketahanan korosi

yang baik dan hantaran listrik yang baik dan sifat-sifat yang baik lainnya

sebagai sifat logam. Sebagai tambahan terhadap, kekuatan makaniknya

sangat meningkatkan dengan menambahkan Cu, Mg, Si, Mn, Zn, Ni, dsb,

secara satu persatu atau bersama-sama memberikan juga sifat-sifat baik

lainnya seperti ketahanan korosi, ketahanan aus, koefisien pemuaian rendah

dsb. Material ini dipergunakan di dalam bidang yang luas bukan saja untuk

peralatan rumah tangga tapi juga dipakai untuk keperluan material pesawat

terbang, mobil, kapal laut, kontruksi dsb.

2.5 PROSES MANUFAKTUR

Proses manufacturing merupakan proses untuk merubah bentuk

(tansformasi) bahan baku menjadi produk jadi. Disini akan meliputi berbagai

macam aktivitas selain proses fabrikasi ataupun perakitan adalah aktivitas

pemindahan bahan material (material handling) yaityu aktivitas untuk

produksi yang lain dan perawatan mesin seperti perbaikan perabotan bilamana

rusak, preventive maintenance dan lain-lain. [Sritomo Wignjosoebroto, Pengantar

Teknik dan Manajemen Industri, ITS, 2003]

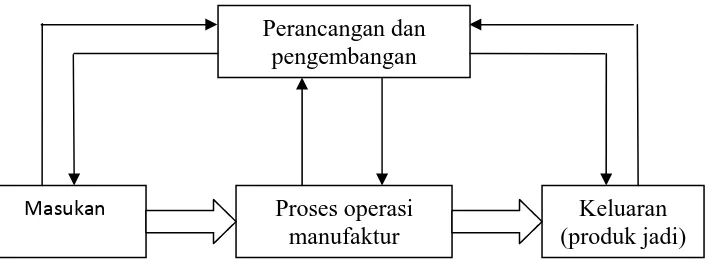

Gambar kerangka masukan keluaran proses manufaktur

Masukan berupa bahan baku, selanjutnya bahan baku dikonversi menjadi

keluaran yang kita sebut sebagai produk akhir. Pengendalian produksi

berkepentingan dengan peramalan atau perkiraan keluaran, penentuan input yang

dibutuhkan serta perencanaa dan penjadwalan, pengolahan bahan baku berdasarkan

urutan produksi atau konversi yang dibutuhkan.

Dalam proses produksi, terdiri atas 3 sub system yang saling berkaitan dan

tidak dapat dipisah – pisahkan, dimana sub system tersebut meliputi :

1. Input

Terdiri dari 6M , 2 E dan 1 I yaitu Man ( manusia ), Material (bahan baku),

Methods (metode), Money (modal), Machine (mesin), Market (pasar), Perancangan dan

pengembangan

Masukan Proses operasi manufaktur

2. Proses Produksi

Suatu proses yang melakukan tindakan, baik secara manajerial maupun

secara fisik dari komponen input menjadi output agar sesuai dengan tujuan.

3. Output

Merupakan hasil dari proses produksi, baik itu berupa jasa ataupun barang.

2.5.1 Sistem Manufaktur

1. Teknik Manufaktur

Teknik manufaktur merupakan perancangan proses produksi sebuah produk.

Teknik manufaktur mempelajari semua hal yang berhubungan dengan proses

produksi.

2. Interaksi Desain Produk dengan Produksi

Desain produk memerlukan seseorang yang dapat mengembangkan dan

mengevaluasi kemampuan suatu komponen untuk diproduksi sesuai dengan

fungsinya. Karakteristik komponen tersebut, ukuran, bentuk, kekuatan,

keandalan, dan keamanan suatu material.

Dalam berbagai operasi produksi beberapa variasi dalam ukuran komponen

yang diproduksi dapat saja terjadi karena berbagai hal, misalnya karena alat yang

2.6 MENGGAMBAR TEKNIK

Gambar merupakan sarana terpenting untuk melukiskan daya cipta lewat

penggunaan garis. Gambar yang telah berakar dalam naluri kita dan dalam beberapa

hal merupakan satu-satunya bahasa universal kita, malahan juga dewasa ini, di

mana beberapa dari gambar kita dipersiapkan lewat computer. Catatan paling dini

yang diciptakan manusia ialah grafik, yang melukiskan orang, rusa, banteng, dan

binatang lainnya pada dinding gua. Gambar ini memuaskan suatu kebutuhan dasar

bagi pengungkap, jauh sebelum perkembangan tulisan.

Saling hubungan antara grafik teknik dan rancangan dalam keseluruhan proses

rancangan, maka orang yang mengola bagan susunan rancangan (design lay out),

yaitu detailer, dan insinyur teknik produksi yang ditugaskan pada proyek, setiap

waktu harus bekerjasama dengan erat dengan pemimpin kelompok proyek, sebagai

suatu bagian dari keseluruhan regu desain. Pada umumnya,semua orang yang

ditugaskan dalam suatu proyek,baik ahli perancangan maupun mereka yang

mendukung usaha desai dalam setiap tahap, hendaknya benar-benar menguasai

grafik teknik. Seorang insinyur perancangan, agar berhasil sebagai seorang ahli

perancangan, hendaknya mengalami latihan seksama dalam bidang ini, paling tidak,

baik yang laki-laki maupun wanita, hendaknya mampu untuk mengolah

sketsa-tangan rancangan dengan hasil yang baik dan mempunyai pengetahuan untuk

Orang-orang dari bidang pendukung yang boleh diharapkan mampu

memecahkan beberapa persoalan rancangan yang timbul secara grafik, mengolah

rancangan dan gambar susunan rancangan dan model, dan akhirnya, mengolah

rancangan dan gambar susunan yang diperlukan dalam bengkelnproduksi, mereka

semua itu harus mempunyai beberapa pendidikan dasar sekolah dan kemudian

memperoleh tambahan pengalaman di mana mereka itu bekerja agar menjadi

terbiasa dengan standard an praktek perusahaan. Beberapa orang diantara para ahli

kamar rancangan sekarang ini, di samping telah dikemukakan, juga boleh

diharapkan untuk mempunyai beberapa pengetahuan tentang metode produksi,

khususnya yang mengenai mesin yang dikendalikan dengan metode numeris . Lagi

pula, tugas rancangan tertentu dapat memerlukan penggunaan digital dan plotter.

Peranan computer dan peranan plotter dalam ruang gambar

Sekalipun kata-kata saja tidak dapat melepaskan sekali perhatian seseorang

terhadap pentingnya persiapan prasketsa yang bersinambungan, suatu pengertian

mengenai peranan sejati computer dan plotter dalam ruangan rancangan akan

menjawab beberapa mungkin juga seluruh, pertanyaan yang dapat timbul dalam

pemikiran seseorang. Mereka yang telah bekerja dengan computer telah mengambil

alih sejumlah fungsi grafik, menyambut penggunaannya, sebab mereka telah

mengetahui bahwa computer dapat menyelesaikan tugas yang berulang-ulang,

seperti misalnya persiapan sketsa unit atau kabel listrik, persiapan prasketsa

waktu dari jurugambar. Ini meninggalkan sejumlah besar gambar dalam bidang

rancangan mekanik yang masih harus dilakukan oleh para jurugambar dan para

pembuat detail di atas papan gambar. Dalam katagori ini terdapat gambar bagian

potongan (piece parts) yang harus diolah dengan tangan. Dalam industry pesawat

terbang dimana computer, computer pendigit dan plotter tersedia siap pakai ,

gambar yang diolah dengan tangan sekarang meliputi sekitar 50% dari keseluruhan

keluaran gambar. Masing-masing gambar ini yang dikerjakan di atas papan ialah

sedemikian khasnya dan berbedanya, sehingga memerlukan intelegasia manusia

untuk mengolahnya bersama dengan pengetahuan mendalam tentang grafik dan

praktek perbengkelan. Hendaknya juga diperhatikan bahwa bagian susunan

rancangan yang menentukan fungsi dan bentuk yang harus digambar, perlu diolah

dengan tangan sampai tiba waktunya untuk dimana kita bersedia meninggalkan ide

untuk menghasilkan hasil karya dan sistim yang sudah dirancang dengan terus

menerus. Karena mengenal sifat manusia yang tidak pernah diam dan sifat

bersaingnya, hal ini diramalkan masih jauh masa depannya. Tetapi hendaknya

diperhatikan bahwa dalam soal waktu ini, ada tipe gambar mekanik yang sedikit

jumlahnya yang dapat diolah dengan cara yang lain dari cara dengan tangan melalui

penggunaan computer digit atau tabung sinar katoda yang dirangkai dengan suatu

sisteim alat mekanik bantu-rancangan, keluarannya dalam hal ini berupa sebuah pita

magnetic untuk sebuah mesin yang dikendalikan dengan metode numeris. Mereka

2.7 PERANCANGAN DAN PENGEMBANGAN PRODUK

Produk merupakan suatu objek yang dibuat dengan tujuan untuk memenuhi

kebutuhan konsumen yang susah untuk dipuaskan dan selalu menginginkan lebih

baik dari sebelumnya. Oleh karena itu tidak ada satupun produk yang dapat

dikatakan sebagai suatu produk yang sempurna. Kemajuan dan perkembangan

teknologi menuntut agar produsen dapat membuat produk yang memiliki sifat

“lebih” (lebih baik, lebih kuat, lebih modern, lebih mudah dan lain sebagainya)

sesuai dengan kebutuhan konsumen yang menjadi lebih banyak.

Pada intinya, perancangan dan pengembangan produk ini berisi metode-metode

yag bertujuan untuk mengembangkan dan merancang produk agar dapat memenuhi

kebutuhan konsumen dengan melibatkan fungsi-fungsi pemasaran, desain

perancangan, dan manufaktur (Ulirich & Eppinger, 2001)

Dari sudut pandang suatu perusahaan yang melibatkan keuntungan (laba)

sebagai faktor penting, pengembangan produk dikatakan berhasil dan sukses jika

produk dapat diproduksi dan dijual dengan menghasikan laba. Namun seringkali

hanya dengan melihat faktor laba saja tidaklah cukup untuk dijadikan penilaian

yang tepat dan langsung. Berikut ini adalah lima dimensi spesifikasi yang biasa

digunakan untuk menilai usaha pengembangan produk, yaitu:

Seberapa baik produk yang dihasilkan dari usaha pengembangan produk?

Apakah produk tersebut dapat memuaskan kebutuhan konsumen ? Apakah

produk tersebut kuat?. Kualitas produk menjadi pengaruh yang cukup kuat

dalam pasar serta menjadi factor yang menentukan harga yang ingin

dibayar konsumen untuk produk yang dibuat.

2. Biaya produk

Biaya yang dimaksud adalah biaya yang digunakan untuk modal peralatan

dan alat bantu serta biaya produksi setiap unit produk. Biaya produk ini

menentukan besar laba yang dihasilkan.

3. Waktu pengembangan produk

Seberapa cepat waktu yang dibutuhkan untuk menyelesaikan

pengembangan produk. Waktu pengembangan menentukan kemampuan

berkompetisi, tanggapan akan perubahan teknologi, dan kecepatan untuk

menerima pengembalian ekonomis dari usaha pengembangan produk.

4. Biaya pengembangan

Berapa biaya pengembangan untuk mengembangkan produk?. Biaya

pengembangan merupakan bagian yang berhubungan erat dengan laba.

Apakan pengembangan memiliki kemampuan yang lebih baik untuk

mengembangkan produk di masa depan dengan berbekal pengalaman

sekarang ini?. Kemampuan pengembangan merupakan modal yang dapat

digunakan untuk mengembangkan produk dengan lebih efektif dan

ekonomis di masa yang akan dating

Cara kerja yang baik pada kelima dimensi diatas akan dapat mendorong

kesuksesan ekonomi pada pengembangan produk

Pengembangan produk merupakan kegiatan yang membutuhkan bantuan kontribusi

dari semua fungsi yang ada, namun berikut ini merupakan tiga fungsi yang paling

penting bagi usaha pengembangan produk, yaitu:

‐ Pemasaran

Fungsi pemasaran adalah sebagai jembatan interaksi yang menghubungkan

antara produsen dan konsumen. Peranan lain pemasaran antara lain adalah

mengidektifikasi peluang produk, mendefinisikan kebutuhan konsumen.

Bagian pemasaran juga secara khusus menetapkan target harga dan

merancang peluncuran serta promosi produk.

Fungsi desain perancangan (desain) memiliki peran dan penting untuk

mendefinisikan bentuk fisik produk agar sesuai dengan keinginan dan

kebutuhan konsumen.

‐ Manufaktur

Fungsi manufaktur yang utama adalah bertanggung jawab untuk merancang

dan mengoperasikan system produksi pada proses produksi suatu produk.

Secara luas, fungsi manufaktur mencakup pembelian, distribusikan, dan

instalasi

Proses pengembangan produk secara umum terdiri dari enam tahap yang terkonsep

dan teratur, sebagai berikut :

a. Planning (perencanaan): Tahap perencanaan sering dianggap sebagai

“zerofase” karena tahap ini dilakukan paling awal mendahului persetujuan

proyek dan proses peluncuran pengembangan produk actual.

b. Concept development (pengembangan konsep): Pada tahap pengembangan

konsep ini dilakukan pengidentifikasian target kebutuhan pasar,

pengevaluasian konsep-konsep produk alternative, dan pemilihan satu atau

lebih konsep yang akan digunakan dalam pengembangan produk lebih jauh.

c. System level design (perancangan tingkatan system): Tahap perancangan

kontruksi produk dan menguraikan produk menjadi subsistem-subsistem

serta komponen-komponen. Gambaran perakitan akhir untuk system

produksi biasanya dijelaskan dalam tahapan ini. Output yang dihasilkan

pada tahap ini biasanya mencakup tata letak bentuk produk, spesifikasi

produk secara fungsional dari tiap subsistem produk, serta diagram aliran

proses pendahuluan untuk proses perakitan terakhir.

d. Detail design (perancangan detail): Tahap oerancangan detail membahas

mengenai spesifikasi lengkap dari bentuk, material, dan toleransi-toleransi

dari seluruh komponen produk. Output dari tahap ini adalah pencatatan

pengendalian untuk produk: gambar pada file computer tentang bentuk tiap

komponen dan peralatan produksinya, spesifikasi komponen-komponen

yang dibeli, serta rencana proses untuk pabrikasi dan perakitan produk.

e. Testing and refinement (pengujian dan perbaikan): Tahap pengujian dan

perbaikan melibatkan kontruksi dan evaluasi bermacam-macam versi

produksi dari produk awal.

f. Production ramp-up (produksi awal): Pada tahap produksi awal produk

dibuat dengan menggunakan system produksi yang sesungguhnya. Tujuan

dari produksi awal ini adalah untuk melatih tenaga keja dalam memecahkan

2.8 DESAIN PRODUK

Desain produk memerlukan seseorang yang dapat mengembangkan dan

mengevaluasi kemampuan suatu komponen untuk diproduksi sesuai dengan

fungsinya. Untuk mendapatkan kualitas yang diinginkan konsumen, maka yang

membuat desain produk harus bekerja sama dengan bagian pemasaran sehingga

tingkat kualitas yang diinginkan dapat diterapkan pada desain produk.

Karakteristik komponen tersebut adalah sebagai berikut :

1. Ukuran.

2. Bentuk.

3. Kekuatan.

4. Keandalan.

5. Keamanan suatu material.

Dalam berbagai operasi produksi beberapa variasi dalam ukuran komponen

yang diproduksi dapat saja terjadi karena berbagai hal, misalnya karena alat yang

digunakan, kesalahan operator dan variasi material.

Beberapa keputusan harus diambil sehubungan dengan pemilihan desain produk

antara lain:

1. Menetapkan bentuk serta fungsi produk baru yang kan diproduksi.

3. Kesempatan diversifikasi yang merupakan kesempatan untuk menambah

ataupun memperluas jenis produk yang akan dibuat atau dijual.

4. Standardisasi yang merupakan satuan ukuran yang dapat dipergunakan

sebagai dasar pembanding baik bagi jumlah, kualitas, nilai ataupun hasil

kerja.

5. Reliabilitas yang menujukkan kemungkinan terjadinya suatu produk atau

komponen akan rusak pada suatu jangka waktu tertentu dibawah kondisi

penggunaan normal.

6. Kualitas yang pada dasarnya adalah faktor yang terdapat pada suatu produk

atau komponen yang menyebabkan produk atau komponen yang

menyebabkan produk atau komponen tersebut mempunyai nilai.

Untuk mendapatkan kualitas yang diinginkan konsumen, maka yang membuat

desain produk harus bekerjasama dengan bagian pemasaran sehingga tingkat

kualitas yang diinginkan dapat diterapkan pada desain produk.

2.8.1 Prototipe

Kesukaran yang potensial terjadi dalam pengembangan produk adalah apa

yang di sebut Clausing “rawa hardware” (Clausing,1994). Rawa disebabkan oleh

usaha pembuatan prototype yang salah (fisik maupun analitik) yang pada pokoknya

tidak menyumbang pada tujuan proyek pengembangan produk keseluruhan. Satu

cara untuk menghindari rawa adalah dengan menetapkan secara hati-hati

mengujinya. Bagian ini menampilkan metode empat langkah untuk merencanakan

sebuah prototype selama usaha pengembangan produk. Metode ini digunakan pada

seluruh tipe prototype, yaitu : terfokus, menyeluruh, fisik dan analitik.

Pengembangan produk hamper selalu membutuhkan pembuatan dan pengujian

prototipe. Sebuah prototipe mrupakan penafsiran produk melalui satu atau lebih

dimensi perhatian.

Prototipe secara berguna diklasifikasikan menjadi dua demensi yaitu :

Tingkatan di mana prototype tersebut merupakan bentuk fisik sebagai lawan

dari analitik.

Tingkatan di mana sebuah prototype merupakan prototype yang menyeluruh

sebagai lawan dari terfokus

Prototipe digunakan untuk pembelajaran, komunikasi, penggabungan, dan

sebagai milestone. Semua tipe prototype dapat digunakan untuk semua

tujuan ini, prototype fisik biasanya sangat baik untuk komunikasi, dan

prototype menyeluruh sangat baik untuk penggabungan dan milestone.

Beberapa prinsip berguna dalam memadukan keputusan mengenai prototype

selama pengembangan produk, yakni: prototype analitik umumnya lebih

fleksibel daripada prototype fisik. Prototipe fisik dibutuhkan untuk

mengurangi resiko interasi yang mahal. Sebuah prototype dapat

mempercepat tahapan penembangan lainnya. Sebuah prototype dapat

menyusun ulang ketergantungan tugas.

Teknologi model 3D dan pembuatan pembuatan bebas telah mengrangi

biaya dan waktu relative yang dibutuhkan untuk membuat prototype.

Metode empat langkah untuk merencanakan sebuah prototype adalah:

Menetapkan tujuan prototype

Menetapkan tingkat perkiraan prototype

Menggariskan rencana percobaan

Membuat jadwal utuk perolehan, pembuatan dan pengujian

2.8.2 Pengelasan

Penggunaan mesin las pada proses pengelasan kali ini ialah type B-310

F,arus listrik yang digunakan dalam pengelasan bujur listrik adalah arus DC ( direct

current ) dan arus AC ( alternative current ). Tapi dalam pengelasan kali ini

digunakan arus listrik bolak – balik atau alternatife current ( AC ). Diinginkan

sumber arus listrik mempunyai sifat dapat memberikan arus yang konstan dan dapat

sumber listrik dengan karakteristik drop voltage. Makin curam drop voltage, makin

baik operasinya, karena makin kecil variasi amperenya.

Ada 3 macam gerakan dasar dalam pengelasan manual atau gerakan

electrode yaitu :

1. Gerakan feeding kebawah, bila terlalu cepat electrode akan melekat pada

benda kerja sehingga pengelasan terhenti, tetapi jika terlalu lambat

maka arus akan terputus.

2. Gerakan vertical, bila gerakan tersebut terlalu cepat, maka waktu

peleburan kurang sehingga penetrasi kurang, tetapi jika terlalu lambat,

maka las terlalu tebal sehingga kawat boros, kekuatan dan kecepatan las

kurang, dan juga menyebabkan overheating pada benda kerja.

3. Gerakan ke kiri dan kekanan, digunakan untuk mengisi bidang las yang

lebar, arahnya dapat zig – zag, ataupun spiral.

2.9 Standart Nasional Indonesia

Standart Nasional Indonesia ialah suatu aturan – aturan yang harus di

pahami dalam pembuatan suatu produk terutama di Indonesia. Dalam penelitian ini

diambil data primer dari data geometri SNI Rangka Sepada Balap dengan tipe

frame Size

Seat tube

Top tube

Seat Angle

Head Angel

Fork rake

BB drop

Chain stay

Stand over 1 2 3 4 5 6 7 8 9 10

1 49 49cm 53cm 74 72 45mm 62mm 40cm 767mm

2 52 52cm 54cm 74 72 45mm 62mm 40cm 796mm

3 55 55cm 55cm 74 72 45mm 62mm 40cm 825mm

4 58 58cm 57cm 74 72 40mm 62mm 40cm 854mm

5 61 61cm 58cm 74 72 40mm 62mm 40cm 883mm

METODE PENELITIAN

3.1 Lokasi dan waktu penelitian

Penelitian dilaksanakan di JAYA MOTOR medokan ayu rungkut Surabaya,

Sebuah usaha yang bergerak pada bidang manufaktur khususnya pengelasan. Dan

penelitian dilaksanakan pada bulan Oktober 2011 sampai prototipe jadi.

3.2 Identifikasi Variabel

Identifikasi variable dan definisi operasional berdasarkan tinjauan pustaka

maka identifikasi variable merupakan sebagai berikut:

- Variabel terikat

- Variabel bebas

3.2.1 Identifikasi masing – masing komponen dengan DFA

1. Komponen – komponen di evaluasi dari fungsi, spesifikasi bahan, keterangan

dalam sitem bongkar pasang pada perancangan rangka sepeda balap.

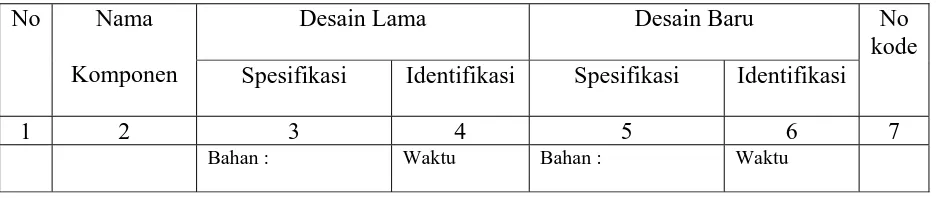

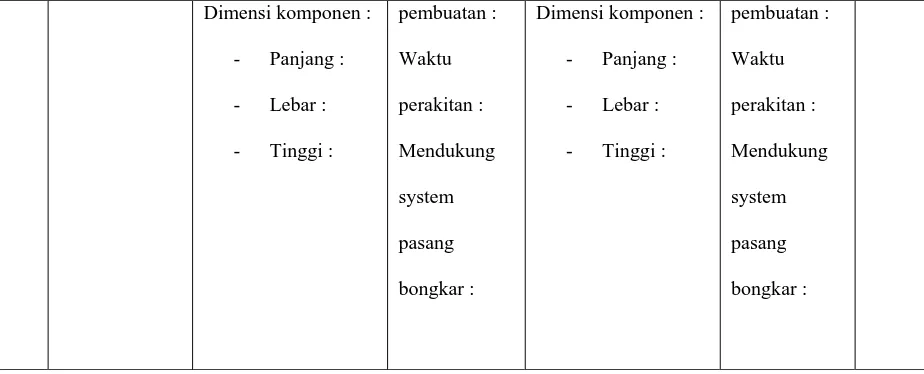

Tabel 3.2.1 Tabel spesifikasi dan identifikasi

Desain Lama Desain Baru

No Nama

Komponen Spesifikasi Identifikasi Spesifikasi Identifikasi

No kode

1 2 3 4 5 6 7

- Panjang :

Sumber : Boothroyd G.,Dewhurst D., dan Knight W., 1994

2. Setelah analisa diatas dapat dilihat pada komponen yang kurang mendukung

dalam sistem bongkar pasang pada perancangan dan pengembangan rangka

sepeda balap.

3. Identifikasi komponen – komponen hasil Perancangan ulang

Tabel 3.2.2 Tabel identifikasi pada masing – masing komponen

Spesifikasi Identifikasi

Bahan :

Dimensi komponen :

- Panjang :

- Lebar :

- Tinggi :

Waktu pembuatan :

Waktu perakitan :

Mendukung system pasang bongkar :

hasil perhitungan rangka sepeda balap yang telah ada.

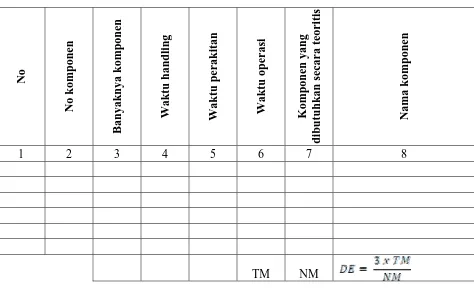

a. Tabel perhitungan DFA pada rancangan sepeda lama yang telah di produksi

dan dipasarkan.

Tabel 3.2.3 Tabel perhitungan DFA pada desain lama

No

No komponen

Banyaknya komponen

Waktu handling Waktu perakitan Waktu operasi Komponen yang

dibutuhkan secara teoritis

Nama komponen

1 2 3 4 5 6 7 8

TM NM

Sumber : Boothroyd G.,Dewhurst D., dan Knight W., 1994

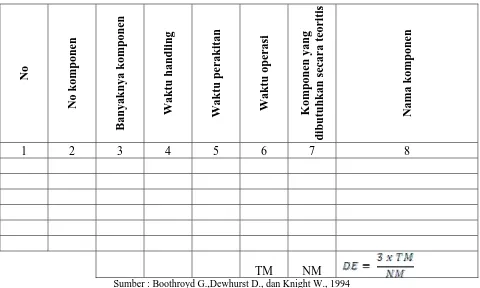

b. Tabel perhitungan DFA pada rancangan ulang dan pengembangan hasil

Tabel 3.4 Tabel hasil perhitungan DFA pada desain yang baru

No

No komponen

Banyaknya komponen

Waktu handling Waktu perakitan Waktu operasi Komponen yang

dibutuhkan secara teoritis

Nama komponen

1 2 3 4 5 6 7 8

TM NM

Sumber : Boothroyd G.,Dewhurst D., dan Knight W., 1994

c. Perhitungan effisiensi produk tersebut jika diproduksi dan dibandingkan antara

Rancangan rangka sepeda balap yang telah ada dan hasil dari perancangan

ulang dan pengembangan rangka sepeda balap, dengan menggunakan rumus

sebagai berikut :

E = Effisiensi

Tinjauan Pustaka

Survey lapangan - Data Skunder - Data Primer

Pengumpulan data

- Ukuran rangka Standart Nasional Indonesia - Biaya

- Identifikasi Rangka sepeda dengan penerapan metode DFA

Pengolahan data

- Identifikasi masig – masing komponen Rangka sepeda balap dengan penerapan DFA

- Tahap pemilihan komponen assembly - Tahap alternatif dengan komputerisasi

Tahap effisien komponen rangka - Effisiensi desain rancangan Awal ( E ) - Effisiensi desain rancangan komponen Baru ( E’)

Latar Belakang

Perumusan Masalah

Tujuan dan Manfaat Penelitian

B

Penetapan Variabel

A

ya tidak

Kesimpulan dan Saran

Selesai Penetapan Prototipe

Diterima? Rancangan baru lebih effisien dari rancangan

awal E’ > E Data

dibuang

Analisis dan Pembahasan Tahap simulasi atas waktu

penyelesaian

Tahap analisis biaya

Tahap pemilihan alternatif

Pada tahap ini diuraikan mengenai latar belakang, perumusan masalah, tujuan

dan manfaat penelitian, studi pustaka, dan studi lapangan yang dijelaskan, yaitu:

1. Latar belakang,

Latar belakang permasalahan pada perancangan ulang pada rangka sepeda

balap yang mampu di operasikan secra mudah dan dalam pembuatannya.

pengguna. Dalam perancangan ulang rangka sepeda balap ini menggunakan

system bongkar pasang dan dapat menyedrhanakan proses perakitan.

2. Perumusan masalah

Berdasarkan latar belakang di atas maka perumusan masalahnya adalah

bagaimana merancang ulang rangka sepeda balap menggunakan metode

design for assembly (DFA), cara merancang dan mengembangkan sebuah

rangka sepeda balap yang sesuai dengan keinginan dan kebutuhan , dengan

menekan biaya produksi.

3. Tujuan dan manfaat penelitian

Tujuan penelitian yang telah ditetapkan berdasarkan permasalahan yaitu :

Mengidentifikasi spesifikasi rangka balap yang telah berada di pasaran

konsumen dan telah di produksi oleh pabrik, serta Merancang sebuah rangka

sepeda balap yang dapat di bongkar pasang dan lebih efisian, Menerapkan

konsep pengembangan produk dengan menerjemahkan misi produk menjadi

spesifikasi teknik untuk menghasilkan rancangan rangka sepeda balap yang

sesuai kebutuhan pengguna, Menghitung waktu yang di butuhkan untuk

mengassembling produk rangka sepeda balap.

Manfaat penelitian dalam perancangan ulang rangka sepeda balap yang ingin

dicapai yaitu, menghasilkan rancangan sepeda balap yang lebih efisien dan

memperoleh desai rancangan yang dapat digunakan oleh pengguna rangka

perancangan ulang rangka sepeda balap yang dijelaskan, yaitu :

1. Tinjauan pustaka.

Berdasarkan permasalahan yang telah teridentifikasi pada tahap identifikasi

masalah, maka kemudian dilakukan studi pustaka. Studi pustaka dilakukan

dengan membaca dan mempelajari literatur yang relevan dengan

permasalahan yang ada. Studi pustaka dilakukan agar dapat digunakan

sebagai panduan informasi untuk mendukung penyelesaian pengolahan data

penelitian terhadap studi lapangan. Informasi studi pustaka sangat diperlukan

untuk perancangan ulang terhadap rangka sepeda balap

2. Survey lapangan

Studi lapangan dalam perancangan ulang rangka sepeda balap dilakukan

selama penelitian,yang dilakukan dengan cara mengumpulkan data dengan

pengumpulan data di lapangan. Studi lapangan bertujuan untuk mendapatkan

data parameter kuantitatif yang digunakan pada pengolahan data selanjutnya,

dan juga memperoleh informasi yang lebih lengkap mengenai rangka sepeda

balap. Dalam survey lapangan diambil data primer yang meliputi observasi

pengamatan secara langsung dan juga wawancara, data skunder diambil dari

data yang tersedia.