TUGAS AKHIR

Diajukan Untuk Memenuhi Salah Satu Persyaratan

Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Mesin

Disusun Oleh :

BUDIANTO

NIM : 025214112

JURUSAN TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

FINAL PROJECT

Presented as Partial Fulfillment of the Requirements

To Obtain the

Sarjana Teknik

Degree

In Mechanical Engineering

By :

BUDIANTO

Student Number : 025214112

MECHANICAL ENGINEERING DEPARTMENT

FACULTY OF SCIENCE AND TECHNOLOGY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

2007

Ku Persembahkan Buat..

SWT

ALM. BAPAK AND MY MOM

SERTA MY BROTHER, MY SISTERs

I

LOVE

YOU…

Terima kasih buat keluargaku : Alm bapak Mulyono,Ibu Sukarti,Bapak H. M Usak, Mas Eko Wijatmoko,Mbak Dwi Sri Mulyaningsih,Mbak Tri Ari Septiwati, Mbah Karyo Pawiro,Pakdhe Wigyo Sudarmo,Mas Jumartono,Mbak Yani,Mas Margun,Paklek Tukiyo,Alm Bulik Sur,Alm Dian,Iksan Affandi,Mbak Tri,Mas Kelik,Paklek Tukimin,Mbak Tik,Kurnia Ika Pratiwi,Wahyu Adi Tama, Lek Lilla,Mas Dibyo, dan semua keluargaku yang mugkin tidak tertulis diatas....

Terima kasih buat Teman2ku : Anak-anak Komposit.. Beni tung2, Ary lambang,Andre kiR_,Raden Mas Agit,Lukas lxz,Wahyu Bobby,Diah Webee,doni,angga,...Anton Plankton,Hb Tri Adi Sarno,Ige Bagass,Danang Marbone,Rhino Penthong,Welly Wedus,Yohan Squidwerd,Pajar Mr Crap,Cebe,Dwi Simbah,Freddy Kampred,Landung,Andi,Bowo Gojog,Ucok,Alam,Giarno,Kabul,Atenk,Tomo,Prono dan Teman2 Yang Lain

Terima kasih buat Offisial kampus: Mas Tri,Mas Martono,Mas Intan,Bapak Budi Setyahandana, ST.,M.T.Bapak Budi Sugiharto, ST.,M.T.Bapak Yosef Agung Cahyanta, ST.,M.T.Bapak I Gusti Ketut Puja, ST.,M.T...

Terima kasih buat yang lain-lain : Icha,Ratna,Ary,Nopi,Li2s,Dyah,Widya,Indri,Ocha,Merlin,Desi,Lena,Debora,... maaf masih banyak yang tidak tertulis diatas buat semuanya Terima kasih

karya yang pernah diajukan untuk memperoleh gelar kesarjanaan disuatu

perguruan tinggi, dan sepanjang pengetahuan saya tidak terdapat karya atau

pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali secara

tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Yogyakarta, 1 Oktober 2007

Penulis

Budianto

Syukur alhamdulillah penulis panjatkan kepada Allah SWT yang telah

melimpahkan rahmat dan karunia-Nya sehingga dengan kemurahan-Nya Tugas

Akhir ini dapat terselesaikan.

Tugas Akhir ini merupakan salah satu syarat untuk dapat menyelesaikan

pendidikan Strata-1 di Universitas Sanata Dharma. Penulis mengucapkan terima

kasih kepada beberapa pihak atas bantuan, bimbingan dan nasihat yang diberikan.

Ucapan terima kasih penulis tujukan kepada :

1.

Romo Ir. Greg Heliarko, SJ., SS.,B.ST., MA., M.Sc., Dekan Fakultas

Sains dan Teknologi Universitas Sanata Dharma.

2.

Bapak Yosef Agung Cahyanta, S.T.,M.T., Wakil Dekan I Fakultas Sains

dan Teknologi Universitas Sanata Dharma dan Dosen Pembimbing

Akademik.

3.

Bapak Budi Sugiharto, S.T., M.T., Ketua Jurusan Teknik Mesin dan Ketua

Program Studi Fakultas Sains dan Teknologi Universitas Sanata Dharma.

4.

Bapak I Gusti Ketut Puja, S.T., M.T., Dosen Pembimbing Tugas Akhir.

5.

Bapak Tri, Staff Sekretariat Jurusan Teknik Mesin Fakultas Sains dan

Teknologi Universitas Sanata Dharma.

6.

Bapak Martono, Laboran Laboratorium Ilmu Logam Universitas Sanata

Dharma.

7.

Dan kepada semua pihak yang telah membantu baik moral maupun materi

sehingga Tugas Akhir ini dapat terselesaikan.

Penulis menyadari bahwa Tugas Akhir ini masih jauh dari sempurna

sehingga kritik dan saran yang bersifat membangun sangat diharapkan guna

penyempurnaan Tugas Akhir ini.

Wassalamu’alaikum Wr.Wb

Yogyakarta, 1 Oktober 2007

Penulis

HALAMAN JUDUL (INGGRIS) ... ii

HALAMAN PERSETUJUAN PEMBIMBING ... iii

HALAMAN PENGESAHAN ... iv

HALAMAN PERSEMBAHAN ... v

PERNYATAAN... vi

KATA PENGANTAR ... vii

DAFTAR ISI ... vii

DAFTAR TABEL ... xi

DAFTAR GAMBAR ... xii

DAFTAR LAMPIRAN... xiv

INTISARI ... xv

BAB I PENDAHULUAN ... 1

1.1

Latar Belakang ... 1

1.2

Tujuan Penelitian ... 4

1.3

Batasan Masalah ... 4

BAB II DASAR TEORI ... 6

2.1

Pengertian Komposit ... 6

2.2

Komposit Serat... 7

2.2.1 Serat ...

8

2.2.2 Matrik

...

9

2.2.3

Bahan-Baahan Tambahan Lain ... 12

2.2.4 Fraksi

Volume

Serat...

13

2.2.5 Mekanika

Komposit ...

14

2.3

Larutan Kimia ... 15

2.4

Pengujian Tarik ... 18

2.5

Pengujian Impak... 18

2.6

Bentuk-Bentuk Patahan... 21

3.2.1

Alat Yang Digunakan... 24

3.2.2

Bahan Yang Digunkan ... 25

3.2.2.1

Resin... 25

3.2.2.2

Serat ... 25

3.2.2.3

Katalis ... 27

3.2.2.4

Release Agent ... 28

3.2.3

Perlakuan Serat Pandan Alas ... 29

3.3

Pembuatan Cetakan ... 34

3.3.1

Cetakan Uji Tarik ... 34

3.3.2

Cetakan Uji Impak ... 36

3.4

Pembuatan Komposit ... 37

3.4.1

Uji Tarik ... 37

3.4.1.1

Pembuatan Matrik ... 37

3.4.1.2

Pembuatan Komposit ... 39

3.4.2

Uji Impak ... 40

3.4.2.1

Pembuatan Matrik ... 40

3.4.2.2

Pembuatan Komposit ... 42

3.5

Bentuk dan Dimensi Benda Uji ... 44

3.5.1

Uji Tarik ... 44

3.5.1.1

Benda Uji Matrik ... 44

3.5.1.2

Benda Uji Komposit ... 44

3.5.2

Uji Impak ... 45

3.6

Metode Pengujian ... 45

3.6.1

Pengujian Tarik Benda Uji Komposit ... 45

3.6.2

Pengujian Tarik Benda Uji Matrik... 46

3.6.3

Pengujian Imapak... 47

3.6.4

Pengujian Massa Jenis Serat ... 48

BAB IV HASIL PENELITIAN DAN PEMBAHASAN ... 50

4.1.2

Hasil Pengujian Tarik Komposit... 51

4.2

Hasil Pengujian Impak ... 60

4.3

Foto Bentuk Patah ... 67

4.3.1 Foto

Makro...

67

4.3.2 Foto

Mikro ...

69

BAB V KESIMPULAN DAN SARAN ... 73

5.1

Kesimpulan ... 73

5.2

Saran ... 73

DAFTAR PUSTAKA

LAMPIRAN

Tabel 3.2. Dimensi Hasil Cetakan impak pada Matrik ………. 41

Tabel 4.1. Hasil Pengujian Tarik Matrik Polyester Resin Bening Super ……... 51

Tabel 4.2. Hasil Pengujian Tarik Komposit Pandan Alas Tanpa Perendaman… 52

Tabel 4.3. Hasil Pengujian Tarik Komposit Serat Pandan Alas Perendaman

2,5%NaOH,NaCl ……… 52

Tabel 4.4. Hasil Pengujian Tarik Komposit Serat Pandan Alas Perendaman

5%NaOH,NaCl ………... 53

Tabel 4.5. Hasil Pengujian Tarik Komposit Serat Pandan Alas Perendaman

2,5%NaOH,NaCl ……….... 53

Tabel 4.6. Kekuatan Tarik dan Regangan Rata-Rata Komposit Serat

Perendaman NaOH,NaCl………...…….. 54

Tabel 4.7 Kekuatan Tarik dan Regangan Rata-Rata Komposit Serat Perendaman

NaOH. ………. 54

Tabel 4.8 Hasil Pengujian Impak Matrik Polyester ……… 60

Tabel 4.9 Hasil Pengujian Impak Komposit Tanpa Perendaman Serat ……….. 61

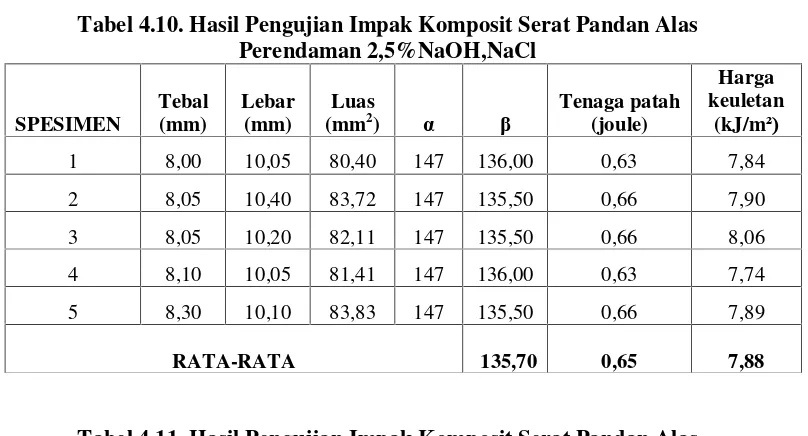

Tabel 4.10 Hasil Pengujian Impak Komposit Serat Pandan Alas Perendaman

2,5%NaOH,NaCl ……… 61

Tabel 4.11 Hasil Pengujian Impak Komposit Serat Pandan Alas Perendaman

5%NaOH,NaCl ……….. 61

Tabel 4.12 Hasil Pengujian Impak Komposit Serat Pandan Alas Perendaman

7,5%NaOH,NaCl ……… 62

Tabel 4.13 Tenaga Patah Rata-rata dan Keuletan Rata-rata Komposit Serat

Perendaman NaOH,NaCl ………... 62

Tabel 4.14 Tenaga Patah Rata-rata dan Keuletan Rata-rata Komposit Serat

Perendaman NaOH ………. 63

Gambar 1.1. Grafik Kekuatan Tarik Komposit dan Komponen Penyusunnya….2

Gambar 2.1. Diagram Klasifikasi Komposit Serat………8

Gambar 2.2. Prinsip Pengujian Impak ………...19

Gambar 2.3. Bentuk Patahan Getas ……… 21

Gambar 2.4. Bentuk Patahan Liat……….…………21

Gambar 2.5. Bentuk Patahan Campuran ………. 22

Gambar 3.1. Skema Jalan Penelitian ……… 23

Gambar 3.2. Mememarkan Daun Pandan Alas ……… 26

Gambar 3.3. Serat Terpisah Dengan Gajih Daun. ………. 26

Gambar 3.4. Serat Dikeringkan ………... 27

Gambar 3.5. Serat Yang Sudah Kering ……… 27

Gambar 3.6. MAA Sebagai Bahan Release Agent ………... 29

Gambar 3.7. Akuarium Sebagai Tempat Perendaman Serat ……… 31

Gambar 3.8. Serat Dipotong ± 30 cm ……….. 32

Gambar 3.9. Serat Dimasukkan Kedalam Larutan NaOH dan Aquades ……. 33

Gambar 3.10.Perbedaan Serat Direndam NaOH,NaCl Dengan Yang tidak

Direndam………. 34

Gambar 3.11.Cetakan Komposit Untuk Uji Tarik ……….. 35

Gambar 3.12.Cetakan Untuk Uji Impak ………. 36

Gambar 3.13.Hasil Cetakan Matrik ……… 38

Gambar 3.14.Hasil Cetakan Impak Pada Matrik ……… 42

Gambar 3.15.Bentuk Dan Geometri Benda Uji Tarik Matrik ………. 44

Gambar 3.16.Bentuk Dan Geometri Benda Uji Tarik Komposit……… 44

Gambar 3.17.Bentuk Dan Geometri Benda Uji Impak ……… 47

Gambar 3.19.Mesin Uji Impak Charpy ……….. 48

Gambar 4.1.Udara Yang Terperangkap (void) ……….. 58

Gambar 4.2. Foto Bentuk Patah Resin Polyester ……….67

Gambar 4.3. Foto Bentuk Patah Komposit Tanpa Perendaman. Serat... .. 67

5%NaOH,NaCl……… 68

Gambar 4.6. Foto Bentuk Patah Komposit Perendaman Serat

7,5%NaOH,NaCl.……….. 68

Gambar 4.7. Foto Struktur Mikro Matrik Polyester ……… 69

Gambar 4.8. Foto Struktur Mikro Komposit Tanpa Perendaman Serat …….. 69

Gambar 4.9. Foto Struktur Mikro Komposit Perendaman Serat

2,5 %NaOH,NaCl ……….. 70

Ganbar 4.10. Foto Struktur Mikro Komposit Perendaman Serat

5 % NaOH,NaCl ………. 70

Gambar 4.11. Foto Struktur Mikro Komposit Perendaman Serat

7,5% NaOH,NaCl ………71

Gambar 4.12. Foto Mikro Kawat Tembaga ……… 71

Gambar 1. Kurva Beban dan Pertambahan Panjang Hasil Pengujian Tarik Matrik

Polyester

Gambar 2. Kurva Beban dan Pertambahan Panjang Hasil Pengujian Tarik

Komposit Tanpa Perendaman Serat

Gambar 3. Kurva Beban dan Pertambahan Panjang Hasil Pengujian Tarik

Komposit dengan Perendaman Serat 2,5% NaOH,NaCl

Gambar 4. Kurva Beban dan Pertambahan Panjang Hasil Pengujian Tarik

Komposit dengan Perendaman Serat 5% NaOH,NaCl

Gambar 5. Kurva Beban dan Pertambahan Panjang Hasil Pengujian Tarik

Komposit dengan Perendaman Serat 7,5% NaOH,NaCl

pembuatan komposit, serat pandan alas direndam dalam larutan NaOH selama 3

jam lalu direndam dengan larutan NaCl selama 2 jam pada temperatur 70

oCelcius

yang bertujuan untuk membersihkan serat dari minyak dan kotoran serta

menghilangkan bakteri/mikroorganisme sehungga diharapkan dapat menguatkan

ikatan serat dengan matrik. Konsentrasi NaOH dan NaCl yang digunakan adalah

tanpa perendaman, 2.5%, 5% dan 7,5%. Faktor orientasi serat dalam pembuatan

komposit ini adalah serat acakAdapun pengujian yang dilakukan adalah pengujian

tarik pada komposit serat pandan alas (ASTM A 370) dan matrik (ASTM D 638)

untuk memperoleh nilai kekuatan tarik dan regangan komposit dan pengujian

impak (ASTM A 370) untuk mengetahui ketahanan patah dan keuletan komposit

serta melakukan observasi terhadap struktur mikro dan bentuk patahannya.

Dari hasil pengujian tarik didapat harga kekuatan tarik rata-rata pada

komposit serat pandan perendaman 7,5% yang mempunyai harga tertinggi 3,40

kg/mm

2dengan regangan 1,18%. Serta perlakuan perendaman serat dengan NaCl

yang dilakukan setelah merendam serat dengan NaOH cenderung meningkatkan

kekuatan tariknya. Pada pengujian impak pada komposit tanpa perendaman

mempunyai harga tenaga patah dan keuletan tertinggi 0,99 joule dan 11,85 kJ/m

2.Jenis patahan yang terjadi pada komposit adalah patahan campuran karena

sebagian permukaan patahan komposit mengkilat dan ada yang tidak.

1

1.1Latar Belakang

Dalam memproduksi suatu barang, bahan adalah komponen yang sangat penting diantara komponen penting lainnya. Logam adalah bahan yang paling banyak digunakan untuk aplikasi peralatan sehari-hari. Bahan logam berasal dari sumber daya mineral yang ada di bumi ini, sumber daya mineral dapat habis sehingga sehingga dicari bahan yang dapat menggantikan bahan utama logam. Material komposit saat ini sudah banyak dikembangkan sebagai bahan alternatif pengganti bahan utama logam. Komposit dibuat sebagai alternative bahan penggati logam yang mempunyai banyak kelebihan dibandingkan logam.

Konsep bahan komposit sudah ada sejak zaman dulu kala yaitu untuk mengkombinasikan bahan-bahan yang berbeda guna menghasilkan bahan baru dengan tampilan yang lebih baik. Pada umumnya bahan komposit adalah kombinasi antara dua bahan atau lebih dari tiga bahan yang memiliki sejumlah sifat yang tidak mungkin dimiliki oleh masing-masing komponennya.

Keunggulan komposit dibandingkan dengan bahan logam {Jones, R.M, 1975) :

2. Sifat kekakuan dan kekerasan yang baik.

3. Dapat dirancang sedemikian rupa sehingga terhindar dari korosi. 4. Daya redam bunyi yang baik

5. Bahan komposit dapat memberikan penampilan dan permukaan yang lebih baik.

Komposit serat merupakan perpaduan antara serat sebagai komponen penguat dan matrik sebagai komponen pengikat serat. Serat biasanya mempunyai kekuatan dan kekakuan yang lebih besar dari pada matrik dan pada umumnya bersifat ortotropik. Pada saat serat dan matrik dipadukan menjadi komposit, sifat yang dimiliki kedua komponen masih di pertahankan. Sehingga akan berpengaruh terhadap sifat komposit yang dihasilkan. Dapat dikatakan nilai kekakuan dan kekuatan komposit terletak diantara kekakuan dan kekuatan serat dan matrik yang dipergunakan. Dalam artian bahwa kemampuan komposit terdapat diantara kemampuan serat dan marik pengikatnya serta memiliki sifat-sifat dari bahan yang menjadi komponen penyusunnya, dapat dilihat pada gambar1.1

Pada komposit serat, serat berfungsi sebagai bahan reinforcing. Penampangnya dapat berbentuk bulat, segitiga atau heksagonal. Pada umumnya dibedakan menjadi dua:

1. Serat sintetik 2. Serat organik.

Serat sintetik adalah serat yang terbuat dari bahan_bahan an organik, Seperti serat kaca, serat carbon,serat boron, serat keramik dan lain-lain. Keuntungan serat sintetis mempunyai kekuatan yang tinggi, penghantar listrik yang baik, homogen. Untuk kekurangan dari serat sintetik tidak dapat didaur ulang, pada serbuk atau debu dari serat kaca dapat menjadi racun apabila terserap masuk kedalam tubuh kita. Serat alami yaitu serat yang terbuat dari bahan organic seperti serat kelapa, serat rami, serat nanas, serat pandan alas dan serat alam lainnnya. Kelebihan serat alam mudah diperoleh dan merupakan sumber daya alam yang dapat diolah kembali, harganya relatif murah, dan komposit berpenguat serat alam lebih ramah lingkungan serta komponen yang dihasilkan lebih ringan. Kekurangan serat alam struktur serat tidak homogen, kekuatan serat tidak merata dan tidak tahan terhadap suhu tinggi.

tanaman liar. Pandan alas apabila diolah dengan sentuhan teknologi dapat dimanfaatkan menjadi bahan komoditi yang mempunyai nilai jual yang tinggi. Untuk membuat serat dari pandan alas bagian yang diambil sebagai serat adalah bagian daunnya.

1.2Tujuan Penelitian

Penelitian ini mempunyai tujuan untuk mengetahui :

1. Pengaruh perlakuan kimia pada serat pandan alas terhadap kekuatan tarik dan regangan pada pengujian tarik komposit serat.

2. Pengaruh perlakuan kimia pada serat pandan alas terhadap ketahanan patah dan keuletan pada pengujian impak.

3. Bentuk patahan bahan komposit yang telah dilakukan pengujian tarik dan impak

1.3Batasan Masalah

Pada komposit serat sangat dipengaruhi oleh sifat dan senis bahan penyusunnya. Penulis membatasi masalah pada :

1. Pengujian yang dilakukan pada komposit adalah pengujian tarik dan pengujian impak.

3. Perlakuan kimia yang dilakukan pada serat pandan alas adalah perendaman serat dengan NaOH selama 3 jam lalu direndam dengan NaCl selama 2 jam pada suhu 70 derajat Celcius.

6

2.1 Pengertian Komposit

Komposit diartiakan sebagai penggabungan dua bahan atau lebih yang memiliki phase berbeda. Penggabungan ini ditujukan untuk mendapatkan bahan komposit yang lebih baik dibandingkan material penyusunnya. Phase pertama adalah matrik dapat berupa logam, keramik dan polymer.sedang phase kedua terdapat atau disisipkan kedalam phase yang pertama dapat berupa serat, flake dan partikel. Phase yang kedua sering disebut dengan reinforcing agent karena dia berfungsi memperkuat bahan komposit secara keseluruhan. Phase reinforcing ini pada komposit serat adalah fiber (serat). Serat sebagai penguat (reinforcement), yang mempunyai sifat kurang ductile tetapi lebih rigid serta lebih kuat. Seratlah yang menahan sebagian besar gaya-gaya yang bekerja pada komposit sedang matrik bertugas melindungi dan mengikat serat agar dapat bekerja dengan baik (Hadi, B.K, 2000)

Dalam pemilihan bahan komposit haruslah dipilih kombinasi optimum dari sifat masing-masing bahan penyusunnya. Sifat komposit ditentukan oleh tiga faktor antara lain:

1. Phase matrik dan phase reinforcing sebagai penyusun komposit. 2. Bentuk geometri dari penyusunan komposit.

Berdasarkan phase matriknya, komposit dapat diklasifikasikan menjadi beberapa macam, yaitu :

1. Komposit matrik logam (Metal Matrix Composite, MMC): yang merupakan campuran logam dan keramik seperti karbida wolfram (Wolfram Carbide).

2. Komposit matrik keramik (Ceramic Matrix Composite, CMC): Oksida alumunium, karbida silikon dan fiber dapat digunakan sebagai reinforcing agents untuk meningkatkan sifat- sifatnya, khususnya untuk pemakain pada suhu tinggi.

3. Komposit matrik polimer (Polymer Matrix Composite, PMC): Matriknya dapat berupa resin thermosetting epoxy dan polyesther dengan reinforcing agents berupa fiber. Misalnya: Phenolik dipadukan dengan serbuk kayu, Thermoplastik dipadukan dengan serbuk dan bahan elastomer atau grafit, dsb.

2.2 Komposit Serat

Serat dua arah

Hibrid Laminat

Serat multi lapis

Serat satu lapis

Komposit Serat

Serat satu arah

Serat tidak kontinu Serat kontinu

Arah teratur Arah acak

Dapat dilihat pada serat tidak kontinnyu biasanya mempunyai panjang sekitar 100 kali diameter serat. Serat kontinyu dapat berupa serat satu arah atau dua arah, untuk serat tidak kontinyu adalah serat dengan susunan acak baik acak teratur atau tidak teratur.

Gambar 2.1. Diagram Klasifikasi Komposit Serat (Sumber : Hadi B.K, 2000)

2.2.1 Serat

dipakai antara lain: pandan, katun, kapas, rami, sutra, serabut kelapa, serabut kelapa sawit, serat nanas, serat enceng gondok, dan sebagainya.

Serat organik adalah salah satu jenis serat yang digunakan dalam pembuatan komposit yaitu serat yang berasal dari alam. Penampang serat dapat berbentuk bulat, segitiga atau heksagonal. Diameter serat, tergantung pada bahannya, dapat bervariasi dari 0,0025 mm sampai 0,13 mm.

Kekuatan tarik komposit akan menurun apabila diameter fiber yang digunakan meningkat. Semakin panjang ukuran serat, semakin efisien pula dalam menahan gaya yang bekerja pada arah serat. Serat yang panjang tersebut juga menghilangkan kemungkinan terjadinya retak sepanjang batas pertemuan antara serat dan matrik. Karenanya komposit serat kontinyu sangat kuat dan liat dibandingkan serat yang tidak kontinu.

2.2.2 Matrik

Secara garis besar ada dua jenis polimer yang bisa dipakai dalam pembuatan komposit polimer, yaitu polimer thermosetting (unsaturated polyesther atau epoxy) dan polimer thermoplastic (nilon, polycarbonate, polystyrene, polyvinyl chloride).

Adapun peranan matrik dalam komposit adalah sebagai berikut:

1. Sebagai transfer dari beban, yaitu mendistribusikan beban ke serat sebagai bahan yang mempunyai modulus kekuatan tinggi.

harus mempunyai sifat adhesi yang baik terhadap serat untuk menghasilkan struktur komposit yang sempurna karena hal ini berhubungan erat dengan transfer beban. Jika matrik mempunyai sifat adhesi yang kurang baik maka transfer beban tidak sempurna dan menyebabkan kegagalan berupa lepasnya ikatan antara matrik dengan serat (debounding failure). Secara garis besar kualitas matrik ditentukan oleh beberapa faktor, diantaranya adalah kemampuan membasahi serat, banyak tidaknya rongga (void) saat dituang, temperatur atau tekanan curing, dan kekentalan.

3. Melindungi permukaan serat penguat dari abrasi yang diakibatkan oleh perlakuan secara mekanik misalnya gesekan antar serat.

Adapun beberapa keunggulan poliester sebagai matrik adalah sebagai berikut:

1. Tahan terhadap panas.

2. Resin ini mempunyai berbagai variasi dalam pasaran, tergantung dalam aplikasi pengggunaanya. Karakteristik klasifikasi bahan resin, viskositas mengalami sifat gel (gel time) pada suhu 250C, dapat bereaksi pada suhu 800C, perubahan bentuk bahan dapat dipertahankan sampai pada suhu 700C.

3. Bahan ini mempunyai kemampuan tahan terhadap pengaruh korosi bahan-bahan kimia. Dibandingkan dengan bahan logam besi gord dan baja, poliester mempunyai keunggulan terhadap korosi air laut, hydrochloric acid, weak acid, dan alcohol.

4. Kemampuan bahan terhadap beban kejut dan tidak abrasive.

2.2.3 Bahan-Bahan Tambahan Lain

Bahan sebagai pemicu (initiator) yang berfungsi untuk memulai dan mempersingakat reaksi curing pada temperatur ruang adalah katalis. Kelebihan katalis akan menimbulkan panas saat curing dan hal ini bisa merusak produk yang dibuat. Katalis yang diganakan sebagai curing dalam pembuatan FRP berasal dari organik peroxide seperti methylethly katone peroxide dan acetone peroxide.

Akselerator adalah suatu bahan yang sangat lazim yang digunakan dalam upaya mempercepat proses curing pada pembuatan FRP. Akselerator yang bereaksi dengan katalis, didalam resin polyester akan memberikan reaksi exoterm antara suhu 800C sampai 1200C. Cobalt, amine, vanadium adalah akselerator yang biasa digunakan dalam pembuatan FRP. Pada proses curing perbandingan komposisi yang dipergunakan sebagai campuran untuk cobalt akselerator sekitar 1% volume resin.

2.2.4 Fraksi Volume Serat

Komponen penyusun bahan komposit mempunyai pengaruh terhadap sifat mekanik akhir bahan komposit. Besar pengaruh terhadap sifat mekanik akhir bahan komposit dapat ditinjau dari seberapa banyak komponen tersebut terdapat dalam bahan komposit. Dalam analisa sifat mekanik bahan komposit persamaan-persamaan yang digunakan menggunakan komponen fraksi volume, namun dalam kenyataannya pengukuran dapat dilakukan berdasarkan fraksi berat. Fraksi volume merupakan rasio antara volume komponen penyusun dengan volume total komposit.

Pada bahan komposit jumlah fraksi volume komponen penyusunnya harus sama dengan satu, dengan mengasumsikan tidak adanya void:

Vf + Vm = 1 ... 2.1

Dengan Vf = fraksi volume serat

Vm = fraksi volume matrik

Sedangkan fraksi berat dapat ditulis sebagai berikut:

Wf + Wm = 1 ... 2.2

Dengan Wf = fraksi berat serat

Wm = fraksi berat matriks

Massa jenis total komposit merupakan gabungan dari massa jenis komponen penyusunnya:

c = f Vf + mVm ... 2.3

Dengan c = massa jenis komposit

m = massa jenis matrik

Vf = volume serat

Vm = volume matrik

Persamaan diatas dapat ditulis sebagai berikut:

c = fVf + m(1-Vf) ... 2.4

c = (f -m)Vf + m ... 2.5

Sehingga fraksi volume serat dapat diketahui dari persamaan:

Vf =

m f

m c

……….. 2.6

Dengan mengetahui besar massa jenis total komposit dan komponen penyusunnya maka fraksi volume serat akan dapat diketahui.

Fraksi volume serat dalam komposit merupakan parameter penting dalam mengatur sifat mekanik komposit lamina yang dihasilkan. Pada umumnya besar fraksi volume bahan komposit berkisar 20% sampai 65%. Terdapat berbagai macam cara untuk mengetahui basarnya fraksi volume komposit, salah satunya adalah dengan menimbang bobot total komposit dan komponen-komponen penyusunnya untuk menghitung massa jenisnya kemudian diselesaikan dengan persamaan di atas.

2.2.5 Mekanika komposit

komposit tersusun atas dua atau lebih bahan yang mempunyai sifat-sifat mekanis yang berbeda sehingga analisis mekanik komposit berbeda dengan bahan teknik konvensional. Sifat mekanik bahan komposit merupakan fungsi dari:

1. Sifat mekanis komponen penyusunnya 2. Geometri susunan masing-masing komponen 3. Ikatan antara komponen

Mekanika komposit dapat dianalisa dari dua sudut pandang yaitu dengan analisa mikro dan analisis makromekanik. Dimana analisa mikro bahan komposit dengan memperlihatkan sifat-sifat mekanik bahan penyusunnya, hubungan antara komponen penyusun tersebut dan sifat-sifat akhir dari komposit yang dihasilkan. Sedangkan analisis makromekanik memperlihatkan sifat-sifat bahan komposit secara umum tanpa memperhatikan sifat maupun hubungan antara komponen penyusunnya (Jones, R.M, 1975)

2.3 Larutan Kimia

itulah yang biasanya dianggap sebagai pelarut. Zat terlarut maupun pelarut dapat berupa zat padat, zat cair dan gas.

Konsentrasi dinyatakan dalam satuan fisika

Bila kita menggunakan satuan fisika, konsentrasi larutan dapat dinyatakan dengan salah satu dari cara-cara berikut :

1) Dengan massa zat terlarut per satuan volume larutan.

2) Dengan persen komposisi, atau jumlah satuan massa telarut per 100 satuan massa larutan.

Contoh : larutan 10% NaCl dalam air mengandung 10 g NaCl dalam 100 g larutan. 10 g NaCl dilarutakan dalam 90 g air untuk mendapatkan 100 g larutan.

NaOH dan NaCl

Na termasuk logam alkali yaitu logam golongan IA. Golongan IA terdiri dari Litium (Li), Natrium (Na), Kalium (K), Rubidium (Rb), Sesium (Cs), Fransium (Fr). Logam alkali mempunyai sifat mudah larut dalam air dan merupakan logam pembentuk basa kuat. Diantaranya adalah NaOH termasuk basa kuat. Basa adalah zat yang menaikkan konsentrasi ion OH -di dalam larutan. Seperti pada NaOH yang terionisasi menja-di Na+ + OH-. Basa dapat terjadi bila oksida logam direaksikan dengan air :

Oksida logam + Air Basa Pada NaOH

Na2O + H2 O NaOH

- Rasanya pahit dan dapat merusak kulit

- Terasa licin di tangan (seperti merasakan larutan sabun)

- Di dalam larutan membentuk ion logam atau gugus (kumpulan atom) lain yang bermuatan positif dan ion hidroksil (OH) yang bermuatan negatif.

- Larutannya bersifat elektrolit

NaOH (Natrium hidroksina) biasanya banyak digunakan di industri tekstil, plastik, dan pemurnian minyak bumi.

Pada NaCl ikatan yang terjadi adalah ikatan ion. Yang dimaksud Ikatan Ion adalah ikatan kimia yang terbentuk akibat tarik-menarik elektrostatik antara ion positif (kation) dan ion negatif.

Untuk NaCl :

Na +

+ Cl–→ NaCl

2.4 Pengujian Tarik

Secara makro mekanik bahan komposit dapat ditinjau sebagai bahan yang homogen tanpa memperhatikan hubungan antara komponen penyusunnya. Dengan penyederhanaan ini sifat mekanik dapat didekati dengan persamaan-persamaan mekanika bahan.

Pada penelitian ini untuk menghitung kekuatan tarik dan regangan adalah:

o max u

A P

ó ... (2.7)

Dengan óu : kekuatan tarik maksimal (kg/mm2)

P : beban maksimal (kg)

Ao : luas penampang pengujian. (mm2)

% 100 L

ÄL

å

0

... (2.8)

Dengan å : regangan (%)

ÄL : pertambahan panjang (mm)

L0 : panjang mula-mula (mm)

2.5 Pengujian Impak

palu menengenai benda uji berbentuk persegi panjang dengan ukuran 10 x 10 mm, panjang 55 mm dan takikan 2 mm serta sudut takikan 45o, karena pukulan tersebut benda uji akan patah, kemudian palu akan berayun kembali membentuk sudut () hasil dari keliatan benda uji.

Gambar 2.2. Prinsip Pengujian Impak

Harga uji impak dapat dicari dengan rumus:

W = GR (cos - cos ) (joule) ………... 2.9

Dengan:

W = Tenaga patah (joule)

= Besar sudut pada saat palu akan dilepaskan tanpa benda uji

Harga keliatan suatu bahan dapat dicari dengan menggunakan rumus:

Keliatan = A W

(kJ/m2) ……….. 2.10

Dengan:

W = tenaga patah (kJ)

A = luas patahan benda uji (m2)

Dari metode ini dapat diperoleh keuntungan sebagai berikut:

1. Bentuk benda uji yang digunakan sangat cocok untuk mengukur ketangguhan tarik pada bahan kekuatan rendah.

2. Pengujian dapat dilakukan pada suhu dibawah suhu ruang

3. Dapat juga digunakan untuk perbandingan pengaruh paduan dan perlakuan panas pada ketangguhan takik

Disamping beberapa keuntungan diatas pada metode ini, terdapat juga kerugian yang terjadi, diantaranya:

1. Hasil uji impak tidak bisa dimanfaatkan dalam perancangan, karena uji ini bersifat merusak.

2.6 Bentuk-Bentuk Patahan

Patahan benda uji impak berbeda-beda, ini dipengaruhi oleh kandungan serat dan void (cacat gelembung udara). Bentuk patahan ada tiga macam, dapat dilihat pada Gambar 2.3 – Gambar 2.5:

Gambar 2.3. Bentuk Patahan Getas

Gambar 2.5. Bentuk Patahan Campuran

23 Pembelian Bahan dan

Pembuatan Bahan

Serat Alam (Serat Pandan Alas )

Resin Polyester (Resin Bening super, JUSTUS108)

Studi Pustaka

Pengujian:

1.Pengujian tarik 2.Pengujian impak 3.Foto bentuk patah

Pembuatan benda uji:

1.Resin 2.Komposit

Analisis Hasil penelitian

Kesimpulan Perendaman Serat :

1. 2,5% NaOH direndam lagi 2,5% NaCl 2. 5% NaOH direndam

lagi 5% NaCl 3. 7,5% NaOH direndam

lagi 7,5% NaCl

3.1. Skema Jalan Penelitian

Alur jalannya penelitian ditunjukkan pada Gambar 3.1.

3.2 Persiapan Benda Uji

3.2.1 Alat yang digunakan

Dalam pembuatan komposit serat pandan alas, dipergunakan alat-alat sebagai berikut:

1. Timbangan digital, yang digunakan untuk menimbang massa serat yang akan digunakan.

2. Cetakan yang terbuat dari kaca dengan berbagai ukuran (dimensi sesuai dengan cetakan yang akan dibuat).

3. Gelas ukur (gelas ukur 1 liter) dan pengaduk untuk mendapatkan volume resin yang akan dipakai dan mencampur resin dengan katalis.

4. Meteran / penggaris dan doubletip digunakan untuk mengeset ukuran cetakan .

5. Gunting, untuk memotong serat menjadi ukuran 1 - 2 cm.

6. MAA bahan pengkilap lantai disini digunakan sebagai pelapis pada kaca yang berfungsi agar komposit yang telah mengering mudah dilepas dari cetakan.

7. Kuas, digunakan untuk alat melapisi permukaan cetakan dengan MAA.

3.2.2 Bahan yang digunakan

Bahan-bahan yang digunakan untuk membuat komposit serat organik (serat pandan alas) adalah sebagai berikut :

3.2.2.1Resin

Resin yang digunakan dalam penelitian ini adalah Resin Polyester Justus 108 atau resin Bening Super. Resin yang dipakai dalam penelitian tidak disertai spesifikasi khusus, sehingga untuk mengetahui sifat-sifat mekaniknya dilakukan pengujian tarik dan impak terhadap resin pengikat tanpa serat. Demikian pula massa jenis aktual dari resin yang digunakan. Dalam pencampuran resin bening super dan katalis menggunakan perbandingan 100 : 1 (untuk penggunaan resin bening super sebanyak 100ml ditambahkan katalis sebesar 1 ml).

3.2.2.2Serat

Dalam penelitian ini serat yang digunakan adalah serat organic yaitu serat pandan alas. Adapun proses pembuatan serat pandan alas langkah-langkahnya berupa :

a) Daun pandan alas yang sudah cukup tua dipotong sepanjang ujung sampai pangkal daun, kemudian dijemur hingga layu selama 6-10 jam.

c) Daun yang sudah layu tadi dimemarkan dengan cari dipukul dengan menggunakan palu atau alat pemulul lainnya, ini dilakukan supaya mempermudah memisahkan gajih daun dengan seratnya ditunjukkan pada Gambar 3.2.

Gambar 3.2. Mememarkan Daun Pandan Alas

d) Gajih daun yang telah memar dikerok menggunakan bagian dari pisau yang tumpul hingga terkelupas sehingga diperoleh serat daun yang terpisah sebagian dari gajih daun. Ditunjukkan pada Gambar 3.3

Gambar 3.3. Serat Terpisah Dengan Gajih Daun. e) Bersihkan serat yang telah diperoleh, dari sisa gajih daun

menurunkan kadar air pada serat, sebelum disimpan agar tahan lama. Ditunjukkan pada Gambar 3.4.

Gambar 3.4. Serat Dikeringkan

f) Serat yang sudah kering disimpan dalam tempat yang sejuk dan kering (tidak lembab) serta mampu menyerap air. Ditunjukkan pada Gambar 3.5

Gambar 3.5. Serat Yang Sudah Kering

3.2.2.3 Katalis

ml resin dicampur dengan 1 ml katalis, sehingga terjadi reaksi yang bersifat eksoterm. Ketika reaksi dimulai akan timbul panas (60-90oC) yang cukup untuk mereaksikan resin sehingga diperoleh kekuatan maksimal dan bentuk plastik. Dalam penelitian ini digunakan katalis metoxone (methyle ethyl katone peroxide) untuk mempercepat laju curing komposit. Laju curing komposit ditentukan oleh jumlah katalis yang ditambahkan dalam resin, semakin banyak katalis yang ditambahkan semakin cepat laju curing yang dihasilkan. Namun jika katalis yang digunakan terlalu banyak maka matrik komposit yang dihasilkan cenderung bersifat getas, sehingga penggunaan katalis harus disesuaikan dengan kebutuhan. Dengan menggunakan katalis metoxone perbandingan 100 : 1 waktu tuang dibutuhkan untuk curing ± 4-5 jam.

3.2.2.4Release Agent

digunakan antara lain MAA (bahan pengkilap lantai) ditunjukkan pada Gambar 3.6.

Gambar 3.6. MAA Sebagai Bahan Release Agent

3.2.3 Perlakuan Serat Pandan Alas

Perlakuan serat pandan alas dimaksudkan untuk mempersiapkan serat yang tahan terhadap serangan bakteri / mikroorganisme dan membersihkan serat dari minyak atau kotoran-kotoran yang melekat. Perlakuan serat yang dilakukan adalah perendaman dengan menggunakan NaOH (natrium hidroksida) selama 3 jam setelah itu dilakukan perendaman dengan NaCl (sodium chlorite) selama 2 jam pada temperatur 70 derajat Celcius.

Untuk membuat variasi konsentrasi NaOH ( natrium hdroksida ) dengan prosentase 2,5% ; 5% ; dan 7,5 % yang dilarutkan dengan air suling (Aquades) dengan komposisi masing-masing dihitung berdasarkan persamaan sebagai berikut :

Prosentase yang digunakan untuk setiap 1 liter larutan adalah :

2,5 % NaOH ► 100

5 , 2

x 1000 gram = 25 gram NaOH

5 % NaOH ► 100

5

x 1000 gram = 50 gram NaOH

7,5 % NaOH ► 100

5 , 7

x 1000 gram = 75 gram NaOH

Begitu juga menentukan kadar NaCl yang digunkan dalam 1 liter larutan:

2,5 % NaCl ► 100

5 , 2

x 1000 gram = 25 gram NaCl

5 % NaCl ► 100

5

x 1000 gram = 50 gram NaCl

7,5 % NaCl ► 100

5 , 7

x 1000 gram = 75 gram NaCl

Setelah setiap konsentrasi dan volume aquades diketahui, maka alat yang perlu kita persiapkan adalah :

Akuarium (sebagai wadah untuk merendam serat)

Gunting (sebagai pemotong serat agar serat dapat dimasukkan ke dalam wadah akuarium)

NaOH dan NaCl

Timbangan digital (digunakan untuk menimbang NaOH dan NaCl yang diperlukan)

Air suling (Aquades)

Gelas ukur (digunakan untuk mengukur volume aquades)

Pengaduk kaca (digunakan untuk mengaduk NaOH dengan aquades)

Jam (sebagai penunjuk waktu)

Loyang (sebagai wadah setelah perendaman serat untuk proses pengeringan)

Sarung Tangan (digunakan untuk mengambil serat setelah proses perendaman selesai)

Setelah seluruh alat tersedia, langkah-langkah yang perlu dilakukan untuk proses perendaman serat adalah :

1. Mempersiapkan wadah, yaitu akuarium yang telah dibersihkan. Ditunjukan pada Gambar 3.7

2. Mempersiapkan serat, dengan cara dipotong ± 30 cm, agar serat dapat dimasukkan ke dalam akuarium dengan mudah. Pada Gambar 3.8

Gambar 3.8. Serat Dipotong ± 30 cm

3. Menimbang berat NaOH dengan timbangan digital

4. Menuang air suling (aquades) ke dalam gelas ukur sesuai dengan volume yang telah ditentukan lalu dimasukkan kedalam aquarium. 5. Melarutkan NaOH yang telah ditimbang ke dalam aquades yang

berada di dalam akuarium.

6. Mengaduk dengan pengaduk kaca sampai rata / sampai NaOH dengan air suling (aquades) sudah benar-benar bercampur (cair).

Gambar 3.9. Serat Dimasukkan Kedalam Larutan NaOH dan

Aquades

8. Mengaduk serat dengan pengaduk kaca, dimaksudkan agar setiap serat dapat benar-benar terendam dengan larutan NaOH dengan aquades. 9. Setelah 3 jam, serat diambil dari dalam akuarium dengan

menggunakan sarung tangan.

10.Setelah diambil dari aquarium serat dimasukkan ke larutan NaCl sesuai kadar yang telah dibuat.

11.larutan NaCl yang telah direndami serat dimasukkan ke dalam oven yang temperaturnya telah diset pada temperature 70 derajat Celcius. 12.Proses perendaman serat dengan NaCl dilakukan selama 2 jam. Setelah

itu serat di bersihkan dan dibilas dengan air lalu dikeringkan.

Serat Tanpa Perendaman Serat Setelah Direndam

NaOH dan NaCl

Gambar 3.10. Perbedaan Serat Direndam NaOH,NaCl Dengan Yang tidak Direndam.

3.3 Pembuatan Cetakan

Dalam proses pembuatan komposit serat pandan alas untuk uji tarik dan impak, membutuhkan sebuah cetakan yang nantinya bentuk dan dimensi dari cetakan ini akan menjadi bentuk dan dimensi dari produk yang dibuat dalam cetakan tersebut, pembuatan dan media yang digunakan untuk membuat cetakan untuk uji tarik dan impak, tapi berbeda dalam ukuran dan dimensi cetakan.

Proses pembuatan cetakan tersebut mempunyai urutan sebagai berikut:

3.3.1 Cetakan Uji Tarik

1. Persiapan kaca-kaca beserta dimensi dan ukurannya,sbb:

250 (panjang) x 25(lebar) x 4 (tebal) mm, sebanyak 4 (dua) buah 300 (panjang) x 25 (lebar) x 5 (tebal) mm, sebanyak 2 (dua) buah

sebagai kaca dasar dan tutup dari cetakan.

2. Persiapan alat-alat pemotong (gunting),dan perekat (double tip) 3. Melekatkan doble-tip pada kaca-kaca yang akan dilekatkan pada

4. Kaca-kaca tersebut ditempelkan pada kaca dasar, membentuk empat persegi panjang di dalam 250 x 200 x 4 mm. Bentuk dan ukuran cetakan uji tarik Gambar 3.11

5. Cetakan siap untuk digunakan

3.3.2 Cetakan Uji Impak

1. Mempersiapkan kaca-kaca beserta ukuran dan dimensinya sebagai berikut:

210 (panjang) x 30 (lebar) x 10 (tebal) mm, 2 buah

60 (panjang) x 30 (lebar) x 10 (tebal) mm, 2 buah

210 (panjang) x 120 (lebar) x 5 (tebal) mm, 2 buah sebagai kaca dasar dan tutup pada cetakan.

2. Persiapan alat-alat pemotong (gunting),dan perekat (double tip) 3. Melekatkan doble-tip pada kaca-kaca yang akan digunakan.

4. Kaca-kaca tersebut ditempelkan pada kaca dasar, membentuk empat persegi panjang 150 x 60 x 10 mm. Bentuk dan ukuran uji impak pada Gambar 3.12

5. Cetakan siap untuk digunakan

3.4 Pembuatan Komposit

Pembuatan benda uji komposit sangat sederhana karena hanya menggunakan cetakan utama yang berupa kaca, pencetakan dilakukan dengan metode hand lay-up, cetakan untuk pengujian tarik mempunyai dimensi 250 x 200 mm dengan tebal cetakan yang dihasilkan mencapai 4 mm. Pada pengujian impak mempunyai dimensi 150 x 60 mm dengan tebal cetakan dihasilkan mencapai 10 mm.

3.4.1 Uji Tarik

3.4.1.1 Pembuatan Matrik

Langkah-langkah pencetakan benda uji matrik pengikat adalah sebagai berikut:

1. Cetakan dipersiapkan, permukaan cetakan dilapisi release agent. Pelapisan dilakukan sebanyak 3 kali, setiap pelapisan dikeringkan terlebih dahulu pada sinar matahari sampai menjadi keras seperti lapisan lilin. Pelapisan release agent dilakukan untuk mempermudah pelepasan produk dari cetakan.

2. Resin disiapkan sesuai dengan volume cetakan sebesar 200 ml . diperoleh dari:

250 mm

2

0

0

m

m

4 mm

Resin dituang pada sebuah gelas ukur ditambahkan katalis dengan perbandingan katalis 100 ml resin : 1 ml katalis. Berarti katalis yang digunakan sebanyak ± 2 ml

3. Campuran resin dan katalis diaduk sampai rata. Setelah campuran teraduk rata dituang kedalam cetakan. Kemudian cetakan ditutup menggunakan kaca kemudian di pres atau diberikan beban, agar hasil yang didapat padat dan mendapatkan ukuran yang sesuai kebutuhan (±4 mm).

4. Proses curing terjadi pada kurun waktu 4-5 jam (penggunaan katalis yang sedikit guna mengurangi getas pada matrik), setelah itu matrik dikeluarkan dari cetakan. Dimensi hasil cetakan matrik tabel 3.1 dan Gambar 3.13

5. Matrik dipotong-potong sesuai dengan ukuran specimen

Tabel 3.1. Dimensi Hasil Cetakan Matrik

Panjang (mm) Lebar (mm) Tebal (mm) Volume (mm3)

250 200 4 200000

3.4.1.2 Pembuatan Komposit

Proses pembuatan dan pencetakan benda uji komposit sama dengan pembuatan benda uji matrik, pada proses pembuatan benda uji komposit ini menggunakan serat (serat serabut kelapa) yang digunakan sebagai bahan tambahan penguat. Langkah-langkah pencetakan benda uji komposit adalah sebagai berikut:

1. Cetakan disiapkan, kemudian cetakan dilapisi “release agent” sebanyak 3 kali.

2. Serat organik (serat pandan alas) disiapkan sesuai dengan persentase volume serat yang dibutuhkan, dimana serat sudah dilakukan penimbangan dan perhitungan terlebih dahulu sehingga akan didapat berat serat untuk volume serat 10% = 18,8 gr

Didapat dari

Volume serat = 10 % Volume cetakan

Vf = 200 ml

100 10

= 20 ml

Massa serat = x V = 0.94 x 20 ml = 18,8 gr

4. Sebagian campuran resin dan katalis ±30% dituang kedalam cetakan merata diseluruh setakan kemudian diberikan serat secara acak (mat) menutupi campuran resin dan katalis, lalu diberikan lagi sisa campuran resin dan katalis tersebut diatas serat sampai rata menutupi seluruh serat.

5. Cetakan ditutup menggunakan media kaca yang telah diberi release agent sebanyak 3 kali, kemudian diberi beban pada tutup cetakan agar didapat hasil yang padat dan mendapatkan ukuran yang sesuai kebutuhan (±4 mm).

6. Setelah ± 4 – 5 jam proses curing selesai, komposit dapat dilepas dari cetakan. Proses pencetakan ini dilakukan untuk variasi perendaman 2.5% NaOH 2.5% NaCl, 5% NaOH 5% NaCl Dan 7.5% NaOH 7.5% NaCl serta tanpa perendman. Hasil cetakan benda uji komposit dipotong menurut standar pengujian tarik.

3.4.2 Uji Impak

3.4.2.1 Pembuatan Matrik

Proses pembuatan dan pencetakan benda uji matrik pengikat untuk uji impak sama dengan pembuatan benda uji matrik untuk uji tarik, menggunakan media kaca sebagai cetakan, perbedaan pada ukuran dan dimensinya. Langkah-langkah pencetakan adalah sebagai berikut:

2. Resin dipersiapkan dengan volume cetakan sebesar 90 ml. Yang dideroleh dari

Volume cetakan = Vcomposit = p x l x t = 150 x 60 x 10 = 90.000 mm3 = 90 ml

Dengan perbandingan resin 100 ml : 1 ml katalis berarti katalis yang digunakan ± 0.9 ml. Resin dan katalis dicampur dalam gelas ukur/plastik dan diaduk hingga rata selama ± 5 - 10 menit hingga rata.

3. Campuran resin dan katalis dituang sedikit demi sedikit hingga merata pada cetakan.

4. Kemudian cetakan ditutup menggunakan kaca kemudian di press atau diberikan beban, agar hasil yang didapat padat dan mendapatkan ukuran yang sesuai kebutuhan (±10 mm). Dimensi hasil cetakan matrik tabel 3.2 dan Gambar 3.14

5. Setelah 4-5 jam proses curing selesai, komposit dapat dilepas dari cetakan. Hasil cetakan benda uji komposit dipotong menurut standar pengujian impak.

Tabel 3.2. Dimensi Hasil Cetakan impak pada Matrik

Panjang (mm) Lebar (mm) Tebal (mm) Volume (mm3)

Gambar 3.14 Hasil Cetakan Impak pada Matrik

3.4.2.2 Pembuatan Komposit

Proses pembuatan dan pencetakan benda uji komposit untuk uji impak ini sama dengan proses pembuatan benda uji matrik, tapi bebeda pada penggunakan serat yang digunakan sebagai bahan tambahan penguat. Langkah-langkah pembuatan benda uji komposit adalah sebagai berikut: 1. Cetakan disiapkan, kemudian cetakan dilapisi “release agent” sebanyak

3 kali.

2. Serat organik (serat pandan alas) disiapkan sesuai dengan persentase serat yang dibutuhkan, dimana serat sudah dilakukan penimbangan dan perhitungan terlebih dahulu sehingga akan didapat berat serat untuk volume serat 10 % = 8,46 gr.

Diperoleh darit dari

Volume serat = 10 % Volume cetakan

Vf = 90 ml

100 10

= 9 ml

150 mm

6

0

m

m

Massa serat = x V = 0.94 x 9 = 8,46 gr

3. Resin dan katalis disiapkan sebanyak persentase yang dibutuhkan yang sesuai dengan persentase serat yang digunakan, untuk volume serat 10% campuran resin dan katalis yang digunakan 81 ml. Resin dan katalis dicampur dalam gelas ukur kemudian diaduk hingga rata.

4. Sebagian campuran resin dan katalis ±30% dituang kedalam cetakan merata diseluruh setakan kemudian diberikan serat secara acak menutupi campuran resin dan katalis, lalu diberikan lagi sisa campuran resin dan katalis tersebut diatas serat sampai rata menutupi seluruh serat. 5. Cetakan ditutup menggunakan media kaca yang telah diberi release agent sebanyak 3 kali, kemudian dipress/dibebani agar hasil yang didapat padat dan mendapatkan ukuran yang sesuai kebutuhan (±10 mm). Proses pencetakan untuk 4 variasi yaitu tanpa perendaman, 2,5 perendaman NaOH dan NaCl, 5% perendaman NaOH dan NaCl, 7.5% perendaman NaOH dan NaCl.

3.5 Bentuk dan Dimensi Benda Uji

3.5.1 Uji Tarik

3.5.1.1 Benda Uji Matrik

Standard pengujian benda uji matrik menggunakan standard ASTM D 638 pada gambar 3.15

Gambar 3.15. Bentuk Dan Geometri Benda Uji Tarik Matrik

1.5.1.2Benda Uji Komposit

Benda uji komposit menggunakan standar ASTM A 370. Ukurannya pada gambar 3.16

45 O

55 mm

2 mm

10 mm 10mm 3.5.2 Uji Impak

Pengujian matrik pengikat dan komposit pada pengujian impak mengacu pada standar ASTM A370 (Standart Test Methode for Tensile Properties of Plastic). Bentuk dan dimensi benda uji yang digunakan pada gambar 3.17

Gambar 3.17. Bentuk Dan Geometri Benda Uji Impak

3.6 Metode Pengujian

3.6.1 Pengujian Tarik Benda Uji Komposit

uji dengan dimensi benda uji sesuai standart ASTM A370. Langkah-langkah pengujian tarik sebagai berikut:

a. Mencatat dan menandai sengan nomer benda yang akan diuji. b. Mencatat ukuran-ukuran benda uji.

c. Memasang benda uji pada penjepit (grip) atas dan bawah pada mesin uji. Diusahakan agar benda uji betul-betul vertical, kemudian mengencangkan kedua penjepit.

d. Mengoperasikan mesin uji tarik e. Mencatat data-data hasil pengujian

Pada ahir pengujian data beban maksimal dan perpanjangan benda dapat di peroleh lewat print-out grafik hubungan tegangan dan regangan selama pengujian berlangsung.

3.6.2 Pengujian Tarik Benda Uji Matrik

Gambar 3.18. Mesin Uji Tarik

3.6.3 Pengujian Impak

Pada pengujian Impak ini dilakukan dengan maksud untuk mengetahui dan menentukan sifat mekanis yang berupa tenaga Impak. a. Mempersiapkan Benda Uji

Benda uji dibuat dengan bentuk empat persegi panjang dengan ukuran 10 x 10 mm, panjang 55 mm dan diberi takik sedalam 2 mm dengan sudut 450 yang berada ditengah-tengah benda uji, kemudian dihaluskan dulu sisi-sisinya menggunakan amplas, tujuannya agar permukaan benda uji menjadi rata.

b. Pelaksanaan Penelitian

bagian tengah pada benda uji tersebut sehingga benda uji akan patah setelah mendapat beban kejut dari lengan yang dilepas dari sudut 1500, kemudian lengan tersebut membentuk sudut () yang dibentuk setelah palu mematahkan benda uji. Gambar mesin uji impak Charpy gambar3.19

Gambar 3.19. Mesin Uji Impak Charpy

3.6.4 Pengujian Massa Jenis Serat

Persamaan untuk menghitung massa jenis serat penguat :

V m

……….. 3.1

dengan : m = massa serat pandan alas ñ = massa jenis serat pandan alas V = volume serat pandan alas

Dengan menggunakan perhitungan rumus diatas, dari percobaan yang dilakukan berulang-ulang maka didapatkan :

ñrata-rata serat pandan alas = 0,94 gr/ cm3.

Dengan catatan massa plastik diabaikan.

50 Untuk mengetahui beberapa sifat mekanik komposit serat pandan alas dan matrik pengikat resin polyester bening super ( perbandingan antara resin dan katalis 100 : 1). Maka dilakukan pengujian berupa pengujian tarik dan impak terhadap pengujian komposit serat pandan alas dan resin polyester bening super. Hasil pengujian dan perhitungan disajikan dalam bentuk tabel dan grafik, sedangkan analisis dalam tulisan.

4.1 Hasil Pengujian tarik

Dalam penelitian dilakukan beberapa pengujian tarik secara terpisah yaitu pengujian tarik untuk matrik pengikat dan komposit serat pandan alas, ini dilakukan untuk mengetahui beberapa sifat mekanik matrik pengikat dan komposit serat pandan alas.

4.1.1 Hasil Pengujian Tarik Matrik Polyester Resin Bening Super

Tabel 4.1. Hasil Pengujian Tarik Matrik Polyester Resin Bening Super

NO Tebal (mm)

Lebar (mm)

Luas (mm2)

Beban P(kg)

u

(kg/mm2) Lo (mm) ÄL (mm) (%) 1

4,5 12,7 57,15 165,9 3,09 50 5,40 10,80 2

4,4 13,8 60,72 135,8 2,57 50 7,90 15,80 3

4,4 13,2 58,08 159,0 3,03 50 7,60 15,20 4

4,4 13,2 58,08 167,7 3,12 50 12,40 24,80 5

4,4 13,3 58,52 190,0 3,59 50 3,85 7,70

RATA-RATA

3,20 RATA-RATA 14,86

Dari pengujian tarik terhadap matrik pengikat, menunjukkan perpanjangan yang cukup tinggi, matrik polimer dalam aplikasi komposit secara umum dikenal dengan sifat regangan yang tinggi. Jika meninjau model kerusakan matrik yang terjadi, model kerusakan yang terjadi cenderung berupa patah getas sehingga matrik pengikat yang digunakan bersifat getas.

4.1.2 Hasil Pengujian Tarik Komposit

Tabel 4.2. Hasil Pengujian Tarik Komposit Pandan Alas Tanpa Perendaman

Tabel 4.3. Hasil Pengujian Tarik Komposit Serat Pandan Alas Perendaman 2,5%NaOH,NaCl

NO Tebal (mm)

Lebar (mm)

Luas (mm2)

Beban P (kg)

u

(kg/mm2) Lo (mm) ÄL (mm) (%) 1

4,2 12,8 53,76 165,9 3,09 50 0,55 1,10 2

4,2 12,6 52,92 135,8 2,57 50 0,50 1,00 3

4,1 12,8 52,48 159,0 3,03 50 0,60 1,20 4

4,3 12,5 53,75 167,7 3,12 50 0,55 1,10 5

4,2 12,6 52,92 190,0 3,59 50 0,70 1,40

RATA-RATA 3,08 RATA-RATA 1,16

NO Tebal (mm)

Lebar (mm)

Luas (mm2)

Beban P(kg)

u

(kg/mm2) Lo (mm) ÄL (mm) (%) 1

4,2 12,6 50 114,4 2,16 50 0,85 1,70 2

4,1 12,5 50 113,4 2,21 50 0,80 1,60 3

4,2 12,7 50 122,3 2,29 50 0,85 1,70 4

4,1 12,6 50 104,7 2,03 50 0,75 1,50 5

4,3 12,7 50 129,8 2,38 50 0,95 1,90

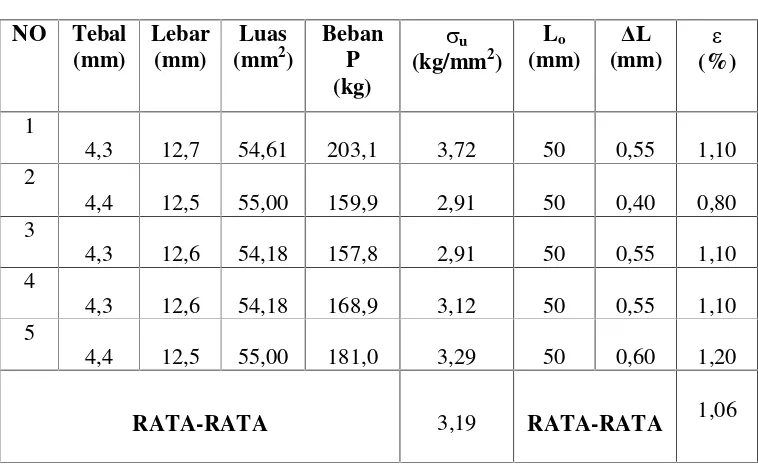

Tabel 4.4. Hasil Pengujian Tarik Komposit Serat Pandan Alas Perendaman 5%NaOH,NaCl

NO Tebal (mm)

Lebar (mm)

Luas (mm2)

Beban P (kg)

u

(kg/mm2) Lo (mm) ÄL (mm) (%) 1

4,3 12,7 54,61 203,1 3,72 50 0,55 1,10 2

4,4 12,5 55,00 159,9 2,91 50 0,40 0,80 3

4,3 12,6 54,18 157,8 2,91 50 0,55 1,10 4

4,3 12,6 54,18 168,9 3,12 50 0,55 1,10 5

4,4 12,5 55,00 181,0 3,29 50 0,60 1,20

RATA-RATA 3,19 RATA-RATA 1,06

Tabel 4.5. Hasil Pegujian Tarik Komposit Serat Pandan Alas Perendaman 7,5%NaOH,NaCl

NO Tebal

(mm)

Lebar (mm)

Luas (mm2)

Beban P (kg)

u

(kg/mm2) Lo (mm) ÄL (mm) (%) 1

4,4 12,6 55,44 193,4 3,49 50 0,55 1,10 2

4,5 12,4 55,80 182,3 3,27 50 0,60 1,20 3

4,4 12,7 55,88 187,7 3,36 50 0,60 1,20 4

4,4 12,5 55,00 176,0 3,20 50 0,50 1,00 5

4,5 12,5 56,25 206,9 3,68 50 0,70 1,40

Dari pengujian masing-masing konsentrasi perendaman serat dengan NaOH,NaCl dapat diambil nilai rata-rata tegangan tarik dan regangan yang akan dibuat tabel dan grafik yang ditunjukkan sebagai berikut:

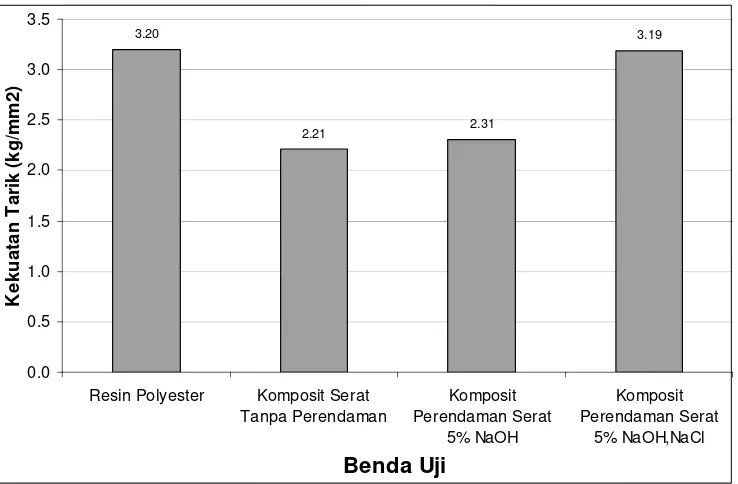

Tabel 4.6. Kekuatan Tarik dan Regangan Rata-RataKomposit Serat Perendaman NaOH,NaCl

Dari pengujian perendaman NaOH sebelumnya didapat kekuatan tarik dan regangan rata-rata pada tabel 4.7

Tabel 4.7. Kekuatan Tarik dan Regangan Rata-Rata Komposit Serat Perendaman NaOH.

No

Konsentrasi NaOH,NaCl

(%)

Kekuatan Tarik (ó) rata-rata (kg/mm2)

Regangan (å) rata-rata

(%)

1

0 (resin) 3,20 14,86

2

Tanpa Perendaman 2,21 1,68

3

2,5 3,08 1,16

4

5 3,19 1,06

5

7,5 3,40 1,18

No

Konsentrasi NaOH

(%)

Kekuatan Tarik (ó) rata-rata (kg/mm2)

Regangan (å) rata-rata

(%)

1 2,5 2,00 1,34

2

5 2,31 1,50

3

3.20 2.21 2.00 3.08 0.0 0.5 1.0 1.5 2.0 2.5 3.0 3.5

Resin Polyester Komposit Serat Tanpa Perendaman

Komposit Perendaman Serat 2,5% NaOH

Komposit Perendaman Serat 2,5% NaOH,NaCl Benda uji K e k u a ta n t a ri k ( k g /m m 2 )

Grafik 4.1. Kekuatan Tarik (ó) Rata-rata Benda Uji Komposit

Konsentrasi Perendaman Serat 2,5%

3.20 2.21 2.31 3.19 0.0 0.5 1.0 1.5 2.0 2.5 3.0 3.5

Resin Polyester Komposit Serat Tanpa Perendaman Komposit Perendaman Serat 5% NaOH Komposit Perendaman Serat 5% NaOH,NaCl Benda Uji K e k u a ta n T a ri k ( k g /m m 2 )

3.20 2.21 2.68 3.40 0.0 0.5 1.0 1.5 2.0 2.5 3.0 3.5 4.0

Resin Polyester Komposit Serat Tanpa Perendaman

Komposit Perendaman Serat 7,5% NaOH

Komposit Perendaman Serat 7,5% NaOH,NaCl

Benda uji K e k u a ta n T a ri k ( K g /m m 2 )

Grafik 4.3. Kekuatan Tarik (ó) Rata-rata Benda Uji Komposit Konsentrasi Perendaman Serat 7,5%

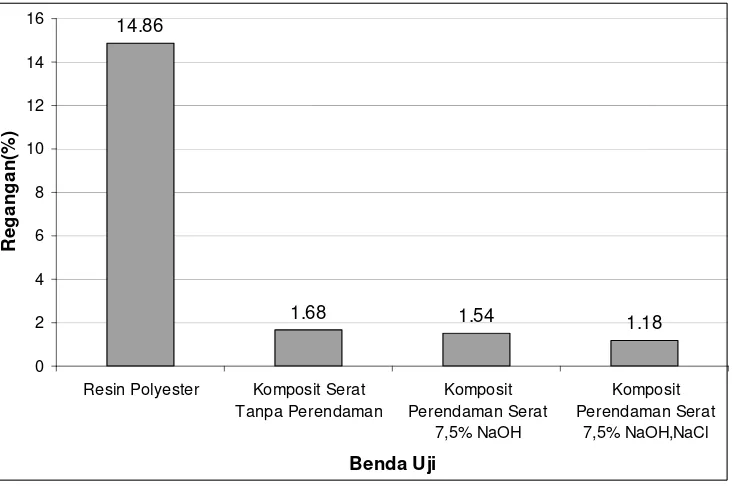

14.86 1.68 1.34 1.16 0 2 4 6 8 10 12 14 16

Resin Polyester Komposit Serat Tanpa Perendaman

Komposit Perendaman Serat 2,5% NaOH

Komposit Perendaman Serat 2,5% NaOH,NaCl

Benda Uji R e g a n g a n ( % )

14.86 1.68 1.50 1.06 0 2 4 6 8 10 12 14 16

Resin Polyester Komposit Serat Tanpa Perendaman Komposit Perendaman Serat 5% NaOH Komposit Perendaman Serat 5% NaOH,NaCl Benda Uji

R

e

g

a

n

g

a

n

(

%

)

Grafik 4.5. Regangan (å) Rata-rata Benda Uji Komposit Konsentrasi Perendaman Serat 5%

14.86

1.68 1.54 1.18

0 2 4 6 8 10 12 14 16

Resin Polyester Komposit Serat Tanpa Perendaman Komposit Perendaman Serat 7,5% NaOH Komposit Perendaman Serat 7,5% NaOH,NaCl Benda Uji R e g a n g a n (% )

Dari hasil pengujian tarik didapat nilai kekuatan tarik komposit serat tanpa perendaman dan dengan perendaman mempunyai nilai kekuatan tarik dibwah matrik polyester. Hanya pada komposit serat perendaman 7,5% NaOH diteruskan 7,5% NaCl mempunyai nilai diatas kekuatan matrik polyester. Pada regangan nilai komposit perendaman dan tanpa perendaman serat jauh dibawah regangan matrik. Ini bisa disebabkan karena faktor serat dengan fraksi volume serat dibawah fraksi volume minimum akan cenderung merusak/menurunkan kekuatan dari komposit itu sendiri. Kerusakan yang disebabkan itu sendiri karena kecilnya prosentase fraksi volume serat sehingga faktor matrik masih sangat dominan dalam menentukan kekuatan dari komposit itu sendiri.

Kemungkinan yang bisa menyebabkan turunnya kekuatan komposit tersebut adalah sebagai berikut:

Adanya udara terperangkap (void) dalam komposit.

Hal tersebut dikarenakan semakin besar fraksi volum serat penguat pada komposit, semakin banyak pula void yang terdapat dalam komposit tersebut. Dapat dilihat pada gambar 4.1

Orientasi serat yang tidak searah (acak).

Mengakibatkan beban yang diterima tidak dapat didistribusikan secara merata oleh matrik pengikat, sehingga hanya sebagian dari serat yang ikut menahan beban bersama dengan matrik pengikat.

Distribusi serat yang kurang merata.

Sehingga kekuatan komposit yang dihasilkan juga tidak merata pada tiap titiknya.

Kurang kuatnya ikatan antara matrik pengikat dengan serat penguat. Ini akan menyebabkan debounding (lepasnya ikatan antara serat dengan matrik)

Selain yang tersebut di atas, dimungkinkan juga ada faktor lain yang menyebabkan hasil pengujian tarik menyimpang. Faktor tersebut antara lain adalah sebagai berikut:

Proses pembuatan benda uji

Proses pembuatan yang dilakukan adalah secara manual dengan proses hand lay-up sederhana, sehingga hasil cetakan kurang sempurna jika dibandingkan dengan hasil proses fabrikasi.

Faktor pengujian dan pengambilan data

a) Kurang hati-hati dalam pemasangan benda uji kedalam mesin uji tarik yang dapat mengakibatkan kerusakan awal pada benda uji yang tidak dideteksi sebelum beban diberikan.

b) Pemasangan benda uji yang tidak lurus dengan arah penarikan pada mesin uji tarik sehingga menimbulkan momen lengkung pada benda uji. Hal ini mempengaruhi/menyebabkan patahan pada daerah dekat pemegang benda uji.

4.2 Hasil Pengujian Impak

Pengujian yang dilakukan dengan menggunakan alat yaitu mesin uji impak Charpy diperoleh hasil seperti di bawah ini sesuai dengan rumus yang ada :

Tabel 4.8. Hasil Pengujian Impak Matrik Polyester

SPESIMEN

Tebal (mm)

Lebar (mm)

Luas

(mm2) á â

Tenaga patah (joule)

Harga keuletan

(kJ/m²)

1 8,40 10,10 84,84 147 142,00 0,27 3,16

2 8,30 9,90 82,17 147 144,00 0,16 1,92

3 8,40 9,70 81,48 147 144,50 0,13 1,61

4 8,30 10,10 83,83 147 143,50 0,18 2,19

5 8,10 10,05 81,41 147 144,00 0,16 1,94

Tabel 4.9. Hasil Pengujian Impak Komposit Tanpa Perendaman Serat SPESIMEN Tebal (mm) Lebar (mm) Luas

(mm2) á â

Tenaga patah (joule)

Harga keuletan

(kJ/m²)

1 7,90 10,60 83,74 147 133,00 0,82 9,84

2 8,10 10,00 81,00 147 127,50 1,21 14,91

3 8,10 10,80 87,48 147 128,00 1,18 13,44

4 7,90 10,80 85,32 147 130,00 1,03 12,06

5 8,00 10,50 84,00 147 134,00 0,76 9,00

RATA-RATA 130,50 0,99 11,85

Tabel 4.10. Hasil Pengujian Impak Komposit Serat Pandan Alas Perendaman 2,5%NaOH,NaCl SPESIMEN Tebal (mm) Lebar (mm) Luas

(mm2) á â

Tenaga patah (joule)

Harga keuletan

(kJ/m²)

1 8,00 10,05 80,40 147 136,00 0,63 7,84

2 8,05 10,40 83,72 147 135,50 0,66 7,90

3 8,05 10,20 82,11 147 135,50 0,66 8,06

4 8,10 10,05 81,41 147 136,00 0,63 7,74

5 8,30 10,10 83,83 147 135,50 0,66 7,89

RATA-RATA 135,70 0,65 7,88

Tabel 4.11. Hasil Pengujian Impak Komposit Serat Pandan Alas Perendaman 5%NaOH,NaCl SPESIMEN Tebal (mm) Lebar (mm) Luas

(mm2) á â

Tenaga patah (joule)

Harga keuletan

(kJ/m²)

1 8,30 10,45 86,74 147 136,50 0,60 6,90

2 8,05 10,00 80,50 147 140,00 0,38 4,76

3 8,20 10,30 84,46 147 137,50 0,54 6,34

4 8,00 10,40 83,20 147 140,00 0,60 7,19

5 8,05 10,50 84,53 147 139,00 0,44 5,22

Tabel 4.12. Hasil Pengujian Impak Komposit Serat Pandan Alas Perendaman 7,5%NaOH,NaCl SPESIMEN Tebal (mm) Lebar (mm) Luas

(mm2) á â

Tenaga patah (joule)

Harga keuletan

(kJ/m²)

1 8,10 10,50 85,05 147 136,00 0,63 7,41

2 8,00 10,20 81,60 147 134,00 0,76 9,27

3 7,80 10,00 78,00 147 138,50 0,47 6,06

4 8,20 10,10 82,82 147 138,00 0,50 6,09

5 8,20 10,30 84,46 147 135,50 0,66 7,83

RATA-RATA 136,40 0,61 7,33

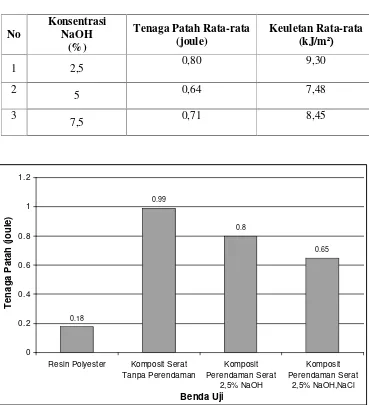

Setelah semua perhitungan selesai, maka kita dapat menuliskan Tenaga Patah rata-rata dan Keuletan rata-rata. Setelah itu dapat dibuat grafik Tenaga Patah rata-rata dan Keuletan rata-rata. Untuk lebih jelasnya dapat dilihat pada tabel 4.12

Tabel 4.13. Tenaga Patah Rata-rata dan Keuletan Rata-rata

Komposit Serat Perendaman NaOH,NaCl

NO

Konsentrasi NaOH,NaCl

(%)

Tenaga Patah Rata-rata

(joule)

Keuletan Rata-rata

(kJ/m²)

1

Resin 0,18 2,16

2

Tanpa Perlakuan 0,99 11,85

3

2,5 0,65 7,88

4

5 0,51 6,08

5

Dari pengujian perendaman NaOH sebelumnya didapat kekuatan tarik dan regangan rata-rata pada tabel 4.13.

Tabel 4.14. Tenaga Patah Rata-rata dan Keuletan Rata-rata

Komposit Serat Perendaman NaOH

0.18 0.99 0.8 0.65 0 0.2 0.4 0.6 0.8 1 1.2

Resin Polyester Komposit Serat Tanpa Perendaman Komposit Perendaman Serat 2,5% NaOH Komposit Perendaman Serat 2,5% NaOH,NaCl Benda Uji T e n a g a P a ta h ( jo u le )

Grafik 4.7. Tenaga Patah Rata-rata Benda Uji Komposit Konsentrasi Perendaman Serat 2,5%

No

Konsentrasi NaOH

(%)

Tenaga Patah Rata-rata (joule)

Keuletan Rata-rata (kJ/m²)

1 2,5 0,80 9,30

2

5 0,64 7,48

3

0.18 0.99 0.64 0.51 0 0.2 0.4 0.6 0.8 1 1.2

Resin Polyester Komposit Serat Tanpa Perendaman Komposit Perendaman Serat 5% NaOH Komposit Perendaman Serat 5% NaOH,NaCl Benda Uji T e n a g a P a ta h ( jo u le )