Diajukan untuk memenuhi salah satu syarat memperoleh gelar Sarjana Teknik

Jurusan Teknik Mesin

Diajukan oleh :

YOHANES KRISTIAN WIDIARSO NIM : 045214012

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

2008

RECALCULATION OF HYDRAULIC SYSTEM

IN HAWK AIRCRAFT 100/200

Final Project

Presented as partitial fulfilment of the requirement as to obtain the Sarjana Teknik degree

in Mechanical Engineering

by

YOHANES KRISTIAN WIDIARSO Student Number : 045214012

MECHANICAL ENGINEERING STUDY PROGRAM

MECHANICAL ENGINEERING DEPARTMENT

SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

2008

memuat karya atau bagian karya orang lain, kecuali yang telah disebutkan dalam kutipan dan daftar pustaka, sebagaimana layaknya karya ilmiah.

Yogyakarta, 1 Juli 2008

Penulis

Yohanes Kistian Widiarso

LEMBAR PERNYATAAN PERSETUJUAN PUBLIKASI KARYA ILMIAH UNTUK KEPENTINGAN AKADEMIS

Yang bertanda tangan dibawah ini, saya mahasiswa Universitas Sanata Dharma : Nama : Yohanes Kristian Widiarso

Nomor Mahasiswa : 045214012

Demi pengembangan ilmu pengetahuan, saya memberikan kepada Perpustakaan Universitas Sanata Dharma karya ilmiah saya yang berjudul :

REKALKULASI SISTEM HIDROLIK PADA PESAWAT TERBANG HAWK 100/200

beserta perangkat yang diperlukan ( bila ada ). Dengan demikian saya memberikan kepada Perpustakaan Universitas Sanata Dharma hak untuk menyimpan, mengalihkan dalam bentuk media lain, mengelolanya dalam bentuk pangkalan data, mendistribusikan secara terbatas, dan mempublikasikannya di internet atau media lain untuk kepentingan akademis tanpa perlu meminta ijin dari saya maupun memberikan royalti kepada saya selama tetap mencantumkan nama saya sebagai penulis.

Demikian pernyataan ini yang saya buat dengan sebenarnya. Dibuat di Yogyakarta

Pada tanggal : 22 Agustus 2008

Yang menyatakan

Yohanes Kristian Widiarso

Yohanes Kristian Widiarso NIM : 045214012

Fakultas Sains dan Teknologi USD Yogyakarta

2008

Sistem hidrolik memiliki peranan yang penting pada pengoperasian pesawat terbang hawk, mulai pada saat di darat sampai pesawat terbang sudah terbang. Sistem hidrolik digunakan untuk mengoperasikan beberapa komponen yakni aileron, tail plane, rudder, air brake, flap, landing gear, dan wheel brake.

Melihat pentingnya keberadaan sistem hidrolik, maka dilakukan perhitungan ulang secara sederhana untuk melihat gambaran secara sederhana perancangan sistem hidrolik pada pesawat hawk 100/200.

Oleh karena itu perlu dilakukan perhitungan dengan mencari viskostias dinamik pada tekanan kerja dan jangkauan suhu tertentu, seberapa besar daya pompa yang digunakan, seberapa besar gaya-gaya yang dihasilkan pada aktuator-aktuator, seberapakah ukuran diameter minimal untuk batang piston untuk menahan gaya pada aktuator tersebut, dan berapakah ketebalan pipa dan ketebalan silinder aktuator yang dibutuhkan.

KATA PENGANTAR

Puji dan syukur kepada Tuhan Yang Maha Esa atas segala rahmat dan karuniaNya, sehingga tugas akhir ini dapat terselesaikan. Tugas akhir ini adalah sebagian persyaratan untuk mencapai derajat sarjana S-1 program studi Teknik Mesin, Fakultas Sains dan Teknologi, Universitas Sanata Dharma.

Penulis dapat menyelesaikan Tugas Akhir dalam judul “ Rekalkulasi Sistem Hidrolik Pada Pesawat Terbang Hawk 100/200“ ini karena adanya bantuan dan kerjasama dari berbagai pihak. Pada kesempatan ini perkenankan penulis mengucapkan terima kasih kepada:

1. Romo Ir. Greg. Heliarko, S.J, S.S, B.S.T., M.A., M.Sc. selaku Dekan Fakultas Sains dan Teknologi Universitas Sanata Dharma.

2. Bapak Budi Sugiharto S.T, M.T., selaku Kaprodi Teknik Mesin.

3. Bapak Ir. Rines, M.T., selaku Dosen Pembimbing tugas akhir yang telah memberikan bimbingan dalam menyelesaikan Tugas Akhir ini.

4. Bapak Kolonel Pnb Dody Trisunu selaku Komandan Lanud Pekanbaru yang telah memberikan ijin pengambilan data.

5. Bapak Letkol Pnb Nana Resmana, Bapak Letkol Tek Nawa Permana yang telah banyak membantu dalam pengambilan data.

6. Bapak Kapten Tek Slamet Riyanto, Bapak Kapten Tek Agung Riadi, Bapak Lettu Tek M. Yamin Zebua, Bapak Lettu Tek Tisna Wijaya yang telah banyak membimbing dalam memahami sistem hidrolik dan pengambilan data.

selama kuliah di Universitas Sanata Dharma.

9. Bapak Y. Sarwoto, Ibu Manisah, Antonius Arief, dan Ign. Widi Nugroho yang memberi doa, dorongan mental dan semangat kepada penulis.

10.Semua rekan-rekan mahasiswa TM 2004.

11.Beny, Andy, Laras, Deean, Ncush yang telah banyak membantu dalam penyelesaian Tugas Akhir ini.

12.Serta semua pihak yang telah membantu atas terselesainya Tugas Akhir ini serta yang tidak mungkin disebutkan satu persatu.

Penulis menyadari dalam pembahasan masalah ini masih jauh dari sempurna, maka penulis terbuka untuk menerima kritik dan saran yang membangun.

Semoga naskah ini berguna bagi mahasiswa Teknik Mesin dan pembaca lainnya. Jika ada kesalahan dalam penulisan naskah ini penulis minta maaf yang sebesar-besarnya, terima kasih.

Yogyakarta, 1 Juli 2008

Yohanes Kristian Widiarso

DAFTAR ISI

Halaman judul... i

Title page... ii

Pengesahan... iii

Pernyataan... v

Abstraksi... vi

Kata pengantar... vii

Daftar isi... ix

Daftar gambar... xi

Daftar tabel... xiii

BAB I PENDAHULUAN... 1

1.1 Latar belakang ... 1

1.2 Perumusan masalah ... 1

1.3 Batasan masalah ... 2

1.4 Tujuan ... 2

BAB II DASAR TEORI... 3

2.1 Pendahuluan ... 3

2.1.1 Fluida hidrolik... 3

2.1.2 Pesawat Hawk 100/200... 4

2.1.3 Sistem hidrolik pada pesawat Hawk 100/200... 9

2.2 Dasar-dasar perhitungan... 28

2.2.1 Hubungan viskositas dinamik, viskositas kinematik dan massa jenis ... 28

2.2.2 Hubungan massa jenis terhadap suhu ... 28

2.2.3 Hubungan massa jenis terhadap tekanan ... 29

2.2.4 Hubungan massa jenis terhadap suhu dan tekanan ... 30

2.2.5 Hukum Pascal dan pengalihan gaya hidrolik... 31

2.2.6 Perhitungan daya pompa... 33

2.2.7 Perhitungan ketebalan pipa/ silinder... 33

3.1 Metode pengumpulan data ... 38

3.2 Pengumpulan data ... 39

3.3 Analisis data ... 39

3.4 Kesimpulan ... 40

BAB IV HASIL DAN PEMBAHASAN... 41

4.1 Kalkulasi fluida ... 41

4.2 Kalkulasi daya dan efisiensi pompa ... 49

4.3 Kalkulasi gaya aktuator... 51

4.3.1 Aileron ... 51

4.3.2 Tail plane ... 52

4.3.3 Rudder... 53

4.4 Kalkulasi ketebalan pipa ... 53

4.4.1 Pipa aliran hisap... 54

4.4.2 Pipa aliran balik ... 55

4.4.3 pipa aliran tekanan ... 56

4.5 Kalkulasi diameter batang piston ... 57

4.6 Kalkulasi ketebalan silinder aktuator ... 59

4.7 Kalkulasi buckling... 61

BAB V PENUTUP... 65

5.1 Kesimpulan ... 65

5.2 Saran ... 66

Daftar pustaka... 67

Lampiran... 68

DAFTAR GAMBAR

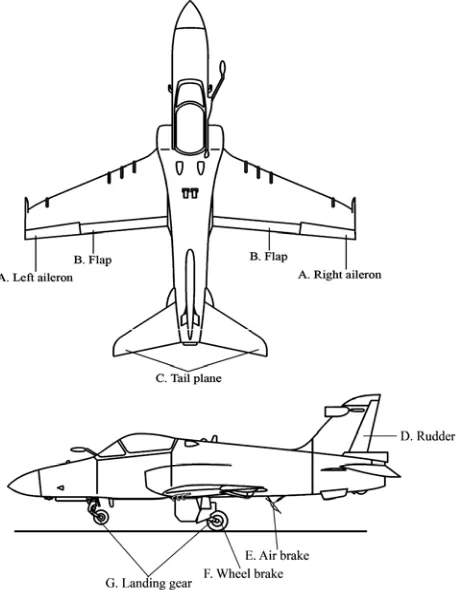

Gambar 2.1. Komponen pengguna hidrolik... 5

Gambar 2.2. Pergerakan rolling... 6

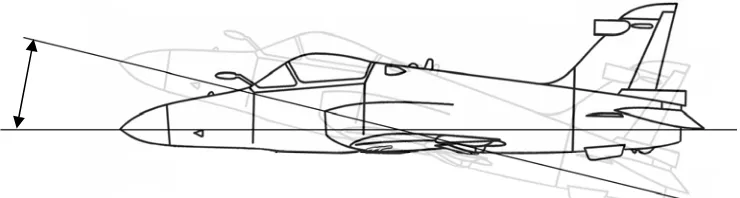

Gambar 2.3. Pergerakan pitching... 7

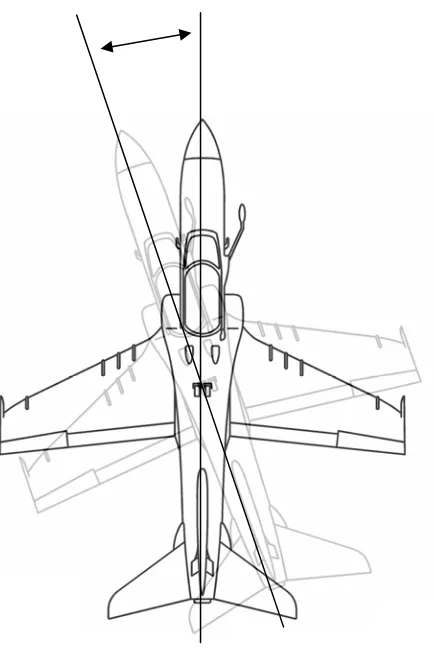

Gambar 2.4. Pergerakan yawing... 8

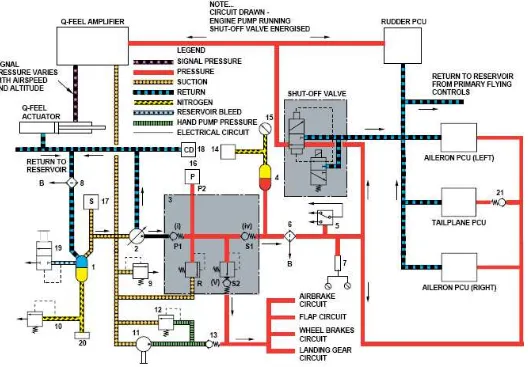

Gambar 2.5. Sistem hidrolik utama ... 10

Gambar 2.6. Reservoir... 6

Gambar 2.7. EDP... 14

Gambar 2.8. Package assembly... 15

Gambar 2.9. Accumulator... 17

Gambar 2.10. Shut-off valve... 18

Gambar 2.11. Q-feel system... 19

Gambar 2.12. Komponen q-feel system... 21

Gambar 2.13. Mekanisme pergerakan rudder... 22

Gambar 2.14. Diagram fungsional rudder PCU... 23

Gambar 2.15. Rudder PCU... 24

Gambar 2.16. Aileron PCU... 25

Gambar 2.17. Tail plane PCU... 26

Gambar 2.18. Analogi hukum Pascal... 31

Gambar 2.19. Pengalihan gaya hidrolik... 32

Gambar 2.20. Penampang pipa/ silinder ... 34

Gambar 2.21. Distribusi tegangan... 36

Gambar 2.22. Kolom yang mengalami buckling... 36

Gambar 4.2. Grafik massa jenis Aeroshell Fluid 41 pada berbagai suhu dan tekanan ... 47 Gambar 4.3. Grafik hubungan viskositas dinamik dengan suhu... 49 Gambar 4.4. Grafik efisiensi pompa piston ... 51

DAFTAR TABEL

Tabel 2.1. Nilai βt untuk minyak. ... 29

Tabel 2.2. Nilai ℵuntuk minyak. ... 30

Tabel L. 1 Sifat Fluida AeroshellFluid 41. ... 69

Tabel L. 2 U.S Standard Atmosphere, 1962... 72

Tabel L. 3 Kemampuan terbang pesawat hawk... 73

Tabel L. 4 Spesifikasi pompa ... 73

Tabel L. 5 Spesifikasi reservoir... 73

Tabel L. 6 Spesifikasi accumulator... 74

Tabel L. 7 Spesifikasi aileron PCU... 74

Tabel L. 8 Spesifikasi tail plane PCU... 74

Tabel L. 9 Spesifikasi rudder PCU... 75

Tabel L. 10 Spesifikasi filter pada flying control... 75

Tabel L. 11 Spesifikasi filter pada return... 75

Tabel L. 12 Ukuran pipa ... 76

Tabel L. 13 Ukuran pipa produksi Parker ... 77

1.1. Latar Belakang

Sistem hidrolik memiliki peranan yang penting pada pengoperasian pesawat terbang hawk, mulai pada saat di darat sampai pesawat terbang sudah terbang. Sistem hidrolik digunakan untuk mengoperasikan beberapa komponen yakni aileron, tail plane, rudder, air brake, flap, landing gear, dan wheel brake.

Melihat pentingnya keberadaan sistem hidrolik, maka dilakukan perhitungan ulang secara sederhana untuk melihat gambaran secara sederhana perancangan sistem hidrolik pada pesawat hawk 100/200.

1.2. Perumusan Masalah

Dalam sistem hidrolik banyak komponen yang digunakan, mulai komponen yang berfungsi sebagai sumber daya (pompa), komponen pengatur arah aliran, komponen pengatur tekanan, dan komponen yang sebagai pengguna daya tersebut (aktuator).

Sistem hidrolik ini menggunakan sebuah pompa piston dengan kecepatan putar 6000 rpm dan dengan debit 8 gpm yang beroperasi pada tekanan 3000 psi dapat menghasilkan daya tertentu pada silinder aktuatornya. Daya yang disalurkan tersebut menghasilkan gaya yang dapat menyebabkan terjadinya buckling pada batang piston, sehingga diameter minimum piston perlu ditentukan. Pada batas maksimum tekanan operasi, dibutuhkan ketebalan tertentu pada pipa, silinder aktuator.

2

1.3. Batasan masalah

Dalam tugas akhir ini rekalkulasi hanya dilakukan pada flying control sistem hidrolik utama seperti aileron, tailplane, rudder. Tidak dilakukan rekalkulasi terhadap Q-feel aktuator dan Q-feel amplifier, flap, airbrake, wheelbrake, dan landing gear.

Rugi-rugi tekanan akibat gesekan pipa, belokan, percabangan, penyempitan, pembesaran dan kebocoran pada celah-celah kecil (misal pada piston aktuator) tidak masuk dalam perhitungan.

1.4. Tujuan

1. Menentukan massa jenis fluida Aeroshell Fluid 41 pada tekanan kerja dan jangkauan suhu operasi.

2. Menentukan viskositas dinamik fluida Aeroshell Fluid 41 pada tekanan kerja dan jangkauan suhu operasi.

3. Menentukan daya dan efisiensi pompa.

4. Menentukan gaya pada aktuator flying control.

5. Menentukan diameter minimal batang piston pada aktuator dan menentukan gaya kritis yang dapat menyebabkan buckling.

2.1 Pendahuluan 2.1.1 Fluida Hidrolik

Dalam penggunaan fluida sebagai suatu sistem, terdapat 2 macam sistem fluida menurut kegunaannya, yakni sistem transport fluida dan sistem daya fluida.

Sistem transport fluida merupakan sistem yang dirancang untuk menghantarkan fluida dari satu lokasi ke lokasi yang lain. Penggunaan sistem ini misalnya pada stasiun pemompaan air ke rumah-rumah, saluran-saluran gas, dan sistem penghantaran fluida dalam pemrosesan kimia.

Sistem daya fluida merupakan suatu sistem yang dirancang khusus untuk melakukan usaha atau kerja. Penggunaan sistem ini misalnya pada mesin pres, pengontrolan pesawat terbang, sistem pengereman, dan lain-lain.

Fluida hidrolik merupakan material yang sangat penting dalam suatu sistem hidrolik. Sifat-sifat dari fluida hidrolik mempunyai pengaruh yang sangat besar dalam performa suatu sistem dan umur suatu komponennya.

Secara esensial fluida hidrolik mempunyai 4 fungsi utama, yakni : a. Untuk menyalurkan daya

b. Untuk melumasi komponen yang bergerak c. Untuk menutupi celah antar komponen d. Untuk menghilangkan panas

4

Selain harus dapat melakukan 4 fungsi utama, fluida hidrolik harus memiliki sifat-sifat berikut, yakni :

a. Mempunyai sifat pelumasan yang baik, sehingga keausan dari bagian-bagian yang bergerak dapat diperkecil. Sifat pelumasan yang baik ini harus tetap dimiliki meskipun mengalami perubahan suhu dan tekanan.

b. Mempunyai kekentalan yang ideal, karena kekentalan yang terlalu tinggi akan menimbulkan kehilangan daya yang cukup besar akibat gesekan. c. Memiliki titik nyala dan titik api yang tinggi. Titik nyala dan titik api yang

tinggi berarti fluida mampu bekerja pada suhu yang tinggi.

d. Memiliki massa jenis yang rendah. Hal ini dikarenakan semakin kecil massa jenis fluida semakin kecil pula kerugian yang ditimbulkan, misalnya gesekan. Hal ini terjadi karena massa jenis sangat mempengaruhi viskositas dinamik atau viskositas kinematik dari fluida.

e. Mempunyai ketahanan untuk tidak berbusa. Kecenderungan berbusa berarti kecenderungan terjadinya buih sehingga memungkinkan timbulnya gelembung-gelembung udara pada fluida. Gelembung-gelembung udara selain akan menyebabkan korosi pada komponen akan menyebabkan berkurangnya daya yang dapat disalurkan oleh fluida.

2.1.2 Pesawat Hawk 100/200

dilakukan secara mekanisme saja. Apalagi beberapa komponen itu digunakan secara bersamaan. Beberapa komponen tersebut adalah aileron, tail plane, rudder, air brake, flap, landing gear, dan wheel brake. Letak dari komponen komponen pengguna daya hidrolik tersebut dapat dilihat pada Gambar 2.7.

Gambar 2.1. Komponen pengguna hidrolik

A. Aileron

6

Dengan kata lain ketika pesawat berputar ke searah jarum jam (dilihat dari depan) maka aileron kiri bergerak naik dan aileron kanan bergerak turun. Gambar 2.8 menunjukkan pergerakan rolling dari suatu pesawat.

Gambar 2.2. Pergerakan rolling

B. Flap

C. Tail plane

Tail plane merupakan komponen yang berfungsi untuk mengatur turun atau naiknya suatu pesawat (pitching) jika dilihat dari arah samping. Gambar 2.9 menunjukkan pergerakan pitching suatu pesawat.

Gambar 2.3. Pergerakan pitching

D. Rudder

Rudder merupakan suatu komponen yang berfungsi untuk mengatur pergerakan pesawat kekiri atau kekanan (yawing) bila dilihat dari atas. Gambar 2.10 menunjukkan pergerakan yawing dari pesawat.

E. Air Brake

8

Gambar 2.4. Pergerakan yawing

F. Wheel Brake

Wheel brake merupakan alat pengereman pada batang pistona pesawat, namun hanya pada 2 batang pistona belakang saja. Wheel brake digunakan pada saat pendaratan, atau untuk mengubah arah berjalannya pesawat ketika sedang berjalan di landasan.

G. Landing Gear

2.1.3 Sistem Hidrolik pada Pesawat Hawk 100/200

Pesawat Hawk 100/200 memiliki sistem hidrolik yang berfungsi untuk melayani beberapa komponen antara lain aileron, flap, tail plane, rudder, air brake, wheel brake dan landing gear. Daya hidrolik disediakan atau dipbatang pistonuksi oleh dua buah pompa (engine driven unit / EDP) yang memiliki sistem sendiri-sendiri dan tidak saling mempengaruhi. Selanjutnya kedua sistem tersebut disebut sistem hidrolik utama dan sistem hidrolik cadangan.

Sistem hidrolik cadangan merupakan backup dari sistem hidrolik utama tetapi meskipun hanya sebagai backup, namun sistem tersebut tetap bekerja dalam kondisi normal (kondisi dimana sistem hidrolik utama bekerja dengan baik). Hal ini dikarenakan apabila sistem hidrolik utama bermasalah (fail) sudah tersedia sistem hidrolik cadangan tanpa harus menunggu beberapa saat. Sedangkan sistem hidrolik cadangan terhubung dengan ram air turbine (RAT) driven pump yang merupakan sistem emergency dan akan bekerja ketika sistem hidrolik cadangan bermasalah (fail).

Sistem Hidrolik Utama

Gambar 2.5. Sistem hidrolik utama

Keterangan Gambar 2.5 : 1. Reservoir

2. Engine driven pump ( EDP ) 3. Package assembly

( i ) Non-return valve ( ii ) Pressure relief valve ( iii ) Pressure maintaining valve ( iv ) Non-return valve

( v ) Non-return valve 4. Accumulator

5. Pressure switch 6. Flying control filter 7. Pressure transducer 8. Return filter

9. Reservoir fluid PRV

10. Reservoir nitrogen PRV 11. Hand pump

12. Pressure relief valve 13. Non-return valve

14. Accumulator nitrogen charging valve

15. Accumulator pressure gauge 16. Ground pressure coupling 17. Ground suction coupling 18. Case drain ( reservoir fluid

replenishment ) coupling 19. Reservoir bleed valve

12

Dalam suatu sistem hidrolik, jumlah (kuantitas) fluida kerja (minyak) perlu mendapat perhatian yang khusus. Hal ini dikarenakan fluida inilah yang akan digunakan untuk menyalurkan daya ke beberapa komponen. Fluida kerja tersebut akan disirkulasikan ke seluruh sistem yang ada, namun harus tetap ada yang disimpan dalam tempat penampungan yang disebut reservoir. Gambar 2.6 menunjukkan reservoir jenis piston pada sistem hidrolik pesawat Hawk.

Gambar 2.6. Reservoir

Reservoir jenis piston adalah reservoir yang fluida dan nitrogennya dibatasi oleh sebuah piston yang dapat bergerak bebas. Fluida kerja berada pada ruang sebelah atas piston dan nitrogen berada di bawahnya. Fluida kerja pada reservoir

akan memiliki tekanan sebesar ± 80 psi pada awalnya, hal ini dikarenakan pada

Pada saat sistem telah berkerja/ berjalan maka pada suction line akan mengalirkan fluida dengan tekanan kurang dari 80 psi. Tetapi tekanan tersebut tidak boleh lebih kecil dari suction pressure yang dibutuhkan oleh pompa yakni sebesar 27 psi. Pada reservoir jenis piston ini terdapat 4 empat buah port connection. Yakni

port connection untuk bleed, nitrogen, return, dan suction.

Bleed connection merupakan port untuk menyalurkan fluida menuju ke

reservoir bleed valve. Sedangkan reservoir bleed valve merupakan katup untuk membuang fluida secara manual jika terjadi kelebihan tekanan pada reservoir.

Nitrogen connection merupakan port yang menghubungkan ruang nitrogen dalam reservoir dengan port pengisian nitrogen dan pressure relief valve. Pengisian nitrogen adalah sebesar 80 psi. Tetapi bisa terjadi kenaikan tekanan karena terjadi pemanasan pada fluida yang akan mengakibatkan volume dari fluida akan bertambah. Penambahan volume fluida akan membawa dampak kenaikan tekanan pada nitrogen. Tetapi peningkatan tekanan tersebut hanya bisa terjadi sampai sebesar 120 psi. Karena terdapat pressure relief valve yang akan membebaskan nitrogen ke atmosfir jika tekanan melebihi 120 psi.

Return connection adalah jalur untuk menyalurkan fluida kembali ke

reservoir. Fluida sebelum masuk ke reservoir dilewatkan ke filter terlebih dahulu untuk menyaring partikel-partikel yang ikut bersirkulasi.

14

Pada saluran suction terdapat sebuah ground suction coupling and pressure relief valve. Ground suction coupling berfungsi untuk menyalurkan fluida ke pompa ketika sistem sedang dalam perawatan. Sedangkan pressure relief valve

berfungsi mencegah kenaikan tekanan fluida kerja pada jalur suction melebihi 120 psi.

Engine driven pump (EDP) merupakan sebuah pompa yang digerakkan oleh mesin (engine) dari pesawat. EDP beroperasi pada kecepatan putaran 6000 rpm dan akan menghasilkan tekanan sebesar 3000 psi dengan kecepatan alir fluida sebesar 8 gpm. , dan memiliki minimum suction pressure sebesar 27 psi. EDP

akan memompakan fluida kerja menuju ke package assembly yang akan membagi penyaluran fluida kerja ke beberapa penggunaan. EDP memiliki 3 buah port connection yakni suction connection, case drain connection dan pressure connection. Port connection pada EDP dapat dilihat pada Gambar 2.7.

Gambar 2.7. EDP

(outlet) merupakan jalur keluar fluida dari pompa yang akan digunakan untuk mengoperasikan beberapa komponen di pesawat.

Fluida setelah dari pompa secara normal akan dialirkan ke package assembly

yang nantinya digunakan untuk menggerakkan komponen. Package assembly

ditunjukkan oleh Gambar 2.8. Pada saluran masuk package assembly terdapat sebuah check valve yang berfungsi menahan aliran fluida kembali ke pompa. Setelah check valve terdapat ground pressure coupling dan pressure relief valve.

Gambar 2.8. Package assembly

Ground pressure coupling adalah jalur aliran tekanan fluida ketika terjadi perawatan dan menggunakan pompa eksternal ( bukan EDP atau hand pump ) sebagai penghasil tekanan-nya. Pressure relief valve pada package assembly

berfungsi untuk menjaga agar tekanan-nya tidak melebihi 3400 psi. Jika tekanan yang terjadi melebihi 3400 psi, maka pressure relief valve akan membuka jalurnya dan akan mengalirkan fluida kembali ke reservoir. Selain itu, pada

16

Bahwa pada dasarnya flying control lebih diutamakan dari pada general services, oleh karena itu kebutuhan tekanan pada flying control selalu dilebih utamakan dari pada kebutuhan tekanan pada general services mengingat kebutuhan tekanan pada general services adalah tidak setiap saat. Pressure maintaining valve adalah sebuah alat yang berfungsi menjaga ketersediaan tekanan pada flying control, meskipun letaknya pada jalur aliran ke general services. Jalur pada pressure maintaining valve akan menutup jika tekanan turun sampai 1400 psi, sehingga aliran fluida hanya akan dialirkan ke flying control. Sedangkan jika aliran fluida naik mencapai 1600 psi, maka jalur pada pressure maintaining valve akan membuka kembali sehingga fluida dapat mengalir ke

general services. Setelah melewati pressure maintaining valve, fluida akan melewati check valve yang akan mencegah aliran fluida kembali ke dalam

package assembly mengingat jalur pada pressure maintaing valve selalu terbuka pada saat tekanan lebih dari 1600 psi. Dan pada jalur menuju flying control

terdapat check valve yang akan mencegah aliran fluida kembali ke package assembly.

Setelah keluar dari package assembly, fluida yang menuju ke flying control

akan melewati sebuah jalur yang terhubung dengan accumulator. Accumulator

yang digunakan adalah jenis piston. Accumulator mempunyai 2 port yakni port

fluida dan port nitrogen. Port nitrogen menghubungkan accumulator dengan

accumulator nitrogen charging valve dan accumulator pressure gauge.

Accumulator diisi nitrogen hingga tekanannya mencapai 1100 psi. Accumulator

tekanan secara cepat ketika permintaan/ penggunaan tekanan bertambah (terjadi perubahan volume yang tiba-tiba pada actuator). Dengan kata lain accumulator

berfungsi untuk mengurangi waktu yang dibutuhkan untuk menaikkan tekanan ke angka tertentu ketika terjadi penggunaan tekanan dibandingkan dengan hanya menggunakan pompa saja. Setelah melewati jalur accumulator, fluida akan masuk ke dalam filter yang berfungsi menyaring partikel-partikel yang terbawa bersama fluida dengan ukuran lebih besar dari 5 mikron sebelum diteruskan ke actuator

pada flying control.

Gambar 2.9. Accumulator

Setelah melewati filter fluida akan melewati pressure switch dimana tekanan dari fluida akan digunakan sebagai suatu mekanisme untuk menghidupkan/ mematikan lampu indikator. Jika tekanan fluida lebih kecil dari 1250 psi, maka

pressure switch akan menyalakan lampu indikator hidrolik utama pada cockpit

sebagai tanda bahwa mengalami gangguan/ masalah. Tetapi pada saat tekanan naik dan mencapai 1400 psi, lampu indikator akan mematikan lampu indikator.

Setelah melewati pressure switch fluida akan melewati pressure tranducer

yang akan membaca besarnya tekanan yang terjadi dan menampilkannya pada

18

Setelah melewati pressure transducer fluida aliran fluida akan dibagi menjadi dua yakni sebagian akan diairkan ke aileron PCU dan tail plane PCU dan sebagian ke shut-off valve. Fluida yang ke arah shut-off valve akan digunakan untuk menyuplai rudder dan q-feel system.

Shut-off valve merupakan directional control valve yang dioperasikan dengan menggunakan solenoid valve dan tekanan fluida (pilot operated). Solenoid

yang energized dan de-energised akan mengubah jalur aliran fluida sehingga posisi dari directional control valve pilot operated-pun ikut berubah. Gambar 2.10 menunjukkan posisi shut-off valve dengan solenoid yang energised dan de-energised.

SHUT-OFF VALVE

Energised Solenoid

SHUT-OFF VALVE

De-energised Solenoid

Gambar 2.10. Shut-off valve

Shut-off valve dengan solenoid yang energized akan mengalirkan aliran fluida ke rudder dan q-feel system. Sedangkan pada shut-off valve dengan

solenoid yang de-energised akan menutupi aliran fluida yang menuju ke rudder

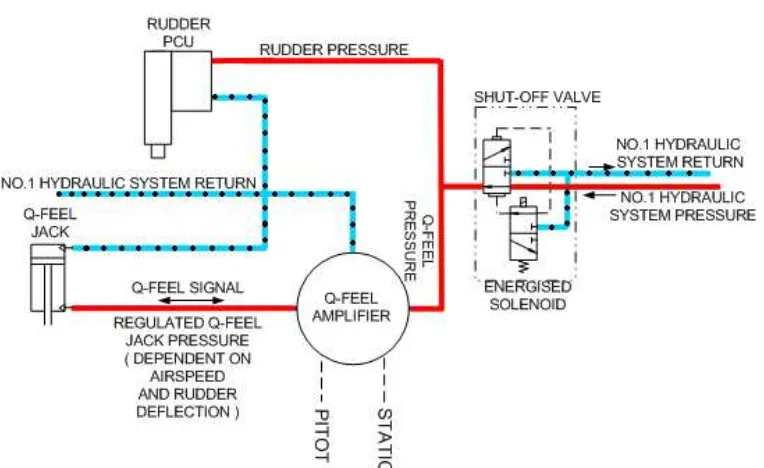

Q-feel system merupakan suatu system yang berfungsi untuk menghaluskan gaya yang dirasakan kaki akibat pergerakan rudder yang menimbulkan defleksi

karena tekanan angin dan kecepatan angin dan membantu meringankannya. Q-feel system ditunjukkan oleh Gambar 2.11. Komponen utama pada q-feel system

adalah q-feel amplifier dan q-feel jack. Q-feel amplifier merupakan komponen pengolah tekanan yang berasal dari udara untuk mengatur arah aliran dari fluida yang akan menuju ke q-feel jack. Q-feel amplifier mempunyai 5 jalur tekanan yakni pitot pressure, static pressure, return pressure, supplay pressure, control pressure (q-feel signal).

Gambar 2.11. Q-feel system

20

memanjang (extend). Sedangkan jika q-feel signal pressure lebih besar dari pada return pressure maka q-feel jack akan memendek (retract). Q-feel amplifier dan

q-feel jack ditunjukkan oleh Gambar 2.12. Pitot pressure yang merupakan tekanan yang didapat dari kecepatan udara pada saat pesawat bergerak. Sedangkan static pressure merupakan tekanan dari atmosfir. Pitot pressure dan static pressure akan masuk ke dalam ruangan yang dibatasi oleh sebuah membran diafragma. Pitot pressure akan menekan membran diafragma tersebut ke bawah sedangkan static pressure akan menekan membran diafragma tersebut ke arah atas. Hasil tekan menekan pitot pressure dan static pressure akan menggerakkan diafragma yang pada bagian tengah terhubung dengan katub yang merupakan jalur aliran fluida menuju ke q-feel jack. Ketika pitot pressure terlalu besar atau dengan kata lain pesawat terbang dengan kecepatan tinggi, maka tekanan ke bawah pada diafragma kurang mampu diimbangi oleh tekanan ke atas akibat static pressure sehingga

Gambar 2.12. Komponen q-feel system

Gambar 2.13 menunjukkan mekanisme kerja yang terjadi pada penggerakan

rudder. Memendek ataupun memanjangnya q-feel jack akan menggerakkan

control batang piston P naik atau turun. Naik atau turun dari control batang piston P akan digunakan untuk membantu meringankan kerja yang diberikan oleh

pilot’s input lever menggerakkan untuk menggerakkan control batang piston Q

yang terhubung dengan rudder PCU.

Fluida sebelum didistribusikan ke dalam sistem rudder dilewatkan dalam sebuah filter yang digunakan untuk menyaring partikel-partikel yang akan mengganggu kinerja dari system. Tekanan dari fluida disalurkan ke 4 komponen

yakni pilot’s input lever assembly, main valve assembly, by-pass valve assembly

22

Gambar 2.13. Mekanisme pergerakan rudder

terdorong oleh disk spring yang akan mendorong piston bergerak keluar dan mengunci pilot’s input lever assembly pada mekanisme manual.

Gambar 2.14 Diagram fungsional rudder PCU

EH servo valve merupakan komponen yang mengatur jalur aliran tekanan yang menuju ke auto control jack assembly dan besar tekanannya. Komponen ini beroperasi secara elektronik.

Main valve assembly merupakan directional control valve yang memiliki

layshaft sebagai lengan pengatur posisi spool sehingga jalur fluida dapat diatur. Jika spool pada main valve assembly digeser ke kiri maka tekanan akan dialirkan

24

input lever assembly terhubung secara mekanisme dengan auto control piston

maka ketika pilot’s input lever assembly digerakkan ke kanan maka akan mendorong input link plates (2) pada Gambar 2.15 ke kanan dan secara mekanisme akan membuat auto control jack memanjang (lebih panjang dari kondisi normal). Kondisi auto control jack yang tidak normal (memanjang) digunakan secara mekanisme untuk menggerakkan layshaft sehingga spool pada

main valve assembly bergeser ke kanan. Dengan bergesernya spool ke kanan maka akan membuat tekanan mengalir ke port sebelah kanan dari main jack assembly dan membuat jack tersebut memanjang. Memanjangnya main jack piston akan membuat pilot’s input lever assembly kembali tegak sehingga auto control piston kembali ke kondisi atau posisi yang normal sehingga spool pada

main valve assembly kembali ke posisi normal kembali, posisi dimana jalur aliran fluida tertutup.

Sedangkan pada aileron, sistem kerja dari aileron PCU ditunjukkan dengan Gambar 2.16.

Gambar 2.16. Aileron PCU

Tekanan akan selalu standby pada pressure port. Outer lever yang merupakan penyalur gaya dari gerakan column akan membuat spool (directional control valve) bergeser sehingga tercipta 2 jalur yakni jalur pressure dan jalur

return. Jalur tersebut akan bergantian tergantung posisi dari spool. Jack (piston) yang memanjang akan membuat outer lever kembali tegak sehingga spool

26

Pada aileron PCU terdapat 2 pressure port dan 2 return port. 2 pressure port tersebut merupakan tekanan dari sistem hidrolik utama dan sistem hidrolik cadangan begitu juga dengan 2 return port. Fluida kerja dari sistem hidrolik utama tidak akan pernah tercampur dengan fluida kerja sistem hidrolik cadangan.

Sedangkan pada tail plane sisstem kerja dari tail plane PCU ditunjukkan dengan Gambar 2.17.

Gambar 2.17. Tail plane PCU

jalur aliran balik (return). Jalur tersebut akan bergantian tergantung posisi dari spool. Jack (piston/ rambatang piston) yang memanjang akan membuat link assembly kembali tegak sehingga spool menutup jalur tekanan (pressure) dan aliran balik (return).

Pada tail plane PCU terdapat 2 pressure port dan 2 return port. 2 pressure port tersebut merupakan tekanan dari sistem hidrolik utama dan sistem hidrolik cadangan begitu juga dengan 2 return port. Fluida kerja dari sistem hidrolik utama tidak akan pernah tercampur dengan fluida kerja sistem hidrolik cadangan.

28

2.2 Dasar-dasar Perhitungan

2.2.1 Hubungan viskositas dinamik, viskositas kinematik dan massa jenis Viskositas kinematik merupakan hasil bagi antara viskositas dinamik dengan massa jenis (Krist, 1991, hal 67).

ρ η = v (1) dengan :

ν = viskositas kinematik, (m2/s) η = viskositas dinamik, (N.s/m2)

ρ = massa jenis, (kg/m3)

2.2.2 Hubungan massa jenis terhadap suhu

Massa jenis suatu fluida akan berubah sesuai dengan suhunya. Semakin tinggi suhu fluida maka akan semakin kecil. Hal ini dikarenakan suhu yang tinggi akan membuat volume fluida menjadi mengembang sedangkan massa dari fluida tersebut tetap (Krist, 1991, hal 61).

(

20)

1 20 − + = t t t β ρ ρ (2) dengan :

ρt = massa jenis pada suhu tertentu, (kg/dm3)

ρ20 = massa jenis standart, (pada suhu 20oC) (kg/dm3) βt = koefisien koreksi menurut suhu, (1/oC)

Tabel 2.1. Nilai βt untuk minyak, (Krist, 1991, hal 61) Massa jenis standart βt

0,88...0,89 0,89...0,90 0,90...0,91

0,00066 0,00065 0,00063

2.2.3 Hubungan massa jenis terhadap tekanan

Massa jenis suatu fluida akan berubah sesuai dengan tekanannya. Semakin besar tekanan yang bekerja maka massa jenis akan semakin besar. hal ini dikarenakan tekanan yang tinggi akan membuat volume fluida menjadi mengecil sedangkan massa dari fluida tersebut tetap (Krist, 1991, hal 61).

p

p

p = −ℵ Δ

1 20 ρ

ρ (3)

dengan :

ρp = massa jenis pada tekanan tertentu, (kg/dm3) ρ20 = massa jenis standart (pada suhu 20oC), (kg/dm3)

p

ℵ = faktor kemampumampatan, (Bar-1)

30

Tabel 2.2. Nilai ℵuntuk minyak (Krist, 1991, hal 176)

Tekanan minyak ( bar ) Koefisien kemampumampatan ( x 10-6 ) 000 – 050

050 – 100 100 – 150 150 – 200 200 – 250

80,3 79,5 77,5 74,5 71,9

2.2.4 Hubungan massa jenis terhadap suhu dan tekanan

Massa jenis suatu fluida akan berubah sesuai dengan suhu dan tekanannya. Semakin besar tekanan yang bekerja maka massa jenis akan semakin besar. hal ini dikarenakan tekanan yang tinggi akan membuat volume fluida menjadi mengecil sedangkan massa dari fluida tersebut tetap. Namun semakin tinggi suhu fluida maka akan semakin kecil. Hal ini dikarenakan suhu yang tinggi akan membuat volume fluida menjadi mengembang sedangkan massa dari fluida tersebut tetap. Oleh karena itu suhu dan tekanan akan saling mempegaruhi dalam penentuan massa jenis suatu fluida (Krist, 1991, hal 62).

(

p p)

t +ℵ Δ

= ρ 1

ρ (4)

dengan :

ρ = massa jenis pada tekanan tertentu dan suhu tertentu, (kg/dm3) ρt = massa jenis pada suhu tertentu, (kg/dm3)

p

2.2.5 Hukum Pascal dan Pengalihan Gaya Hidrolik

Hukum Pascal mengatakan bahwa ” jika suatu zat cair menerima sebuah tekanan luar, maka tekanan luar tersebut akan didistribusikan menyebar ke segala arah secara merata” (Krist, 1991,hal 29). Analogi dari hukum Pascal dapat dilihat pada Gambar 2.18.

F

d

P P P P P

Gambar 2.18. Analogi hukum Pascal (Krist, 1991,hal 29)

P =

A F

(5)

dengan :

P = tekanan, (psi)

F = gaya, (lb)

A = luas penampang piston, (in2) = ¼ π d2

32

Berkembangnya hukum Pascal memungkinkan pengalihan gaya dari suatu posisi ke posisi yang lain pada satu bejana berhubungan. Analogi pengalihan gaya hidrolik dapat dilihat pada Gambar 2.19.

F1 F2

Gambar 2.19. Pengalihan gaya hidrolik (Krist, 1991, hal 30)

P1 = P2

1 1

A F

= 2 2

A F

(6)

dengan :

P1 = P2 = tekanan, (psi)

F1 = gaya pada penampang 1, (lb)

F2 = gaya pada penampang 2, (lb)

A1 = luas penampang 1, (in2)

A2 = luas penampang 2, (in2)

P P

2.2.6 Perhitungan Daya Pompa

Daya teoritis adalah daya yang diperlukan untuk mengalirkan fluida dengan debit tertentu pada tekanan tertentu, tanpa memperhitungkan rugi-rugi gesekan pada pompa (Yeaple, 1996, hal 43).

Hpteoritis = 5,82 × 10-4Qd × ΔP (7) dengan :

Hpteoritis = daya teoritis, (Hp)

Qd = debit pompa (gpm)

ΔP = selisih tekanan masuk dengan tekanan keluar pompa, (psi)

Daya aktual adalah daya yang diperlukan untuk mengalirkan fluida dengan debit tertentu pada tekanan tertentu, dengan memperhitungkan rugi-rugi gesekan pada pompa yang dilihat dari efisiensi total pompa.

Daya aktual (hp) = total teoritis

η Hp

(8)

dengan :

ηtotal = efisiensi total pompa, (%)

2.2.7 Perhitungan Ketebalan Pipa/ Silinder

34

Din

Dout

t

Gambar 2.20. Penampang pipa/ silinder

Untuk menentukan ketebalan minimal pipa atau silinder dapat menggunakan rumus (9) jika diameter yang diketahui adalah diameter luar (Kannappan, 1985).

t =

) (

2 SE PY PDout

+ (9)

dengan :

t = ketebalan pipa atau silinder, (in)

P = tekanan maksimal yang diijinkan, (psi)

Dout = diameter luar atau diameter nominal pipa atau silinder, (in)

S = tegangan tarik yang diijinkan, (psi) = 30% dari yield strength

E = faktor kualitas

Y = koefisien yang tergantung suhu dan bahan

t =

) 6 , 0 (

2 SE P

PDin

− (10)

dengan :

t = ketebalan pipa atau silinder, (in)

P = tekanan maksimal yang diijinkan, (psi)

Din = diameter dalam pipa atau silinder, (in)

S = tegangan tarik yang diijinkan, (psi) = 30% dari yield strength

E = faktor kualitas

2.2.8 Perhitungan Tegangan

Tegangan adalah gaya yang bekerja pada luasan tertentu (Beer, 2002). Distribusi tegangan pada suatu batang dapat dilihat pada Gambar 2.21.

σ =

A F

(11)

dengan :

σ = tegangan, (N/m2)

F = gaya, (N)

36

A F

=

σ

F’ F’

F

A

Gambar 2.21. Distribusi tegangan (Beer, 2002)

2.2.9 Perhitungan Gaya Kritis Penyebab Buckling

Sebuah batang jika dikenai gaya tekan pada kedua ujungnya akan mempunyai kemungkinan terjadi penekukan/pelengkungan jika gaya yang diberikan melebihi gaya kritis, peristiwa ini disebut buckling. Peristiwa buckling dapat dilihat pada gambar 2.22.

F

crL

Nilai dari gaya kristis dapat diketahui dengan menggunakan persamaam Euler :

Fcr =

(

)

2 2KLe EI

π

(12)

dengan :

Fcr = gaya kritis, (lb)

E = modulus elastisitas bahan (psi)

I = momen inersia dari batang (in4)

K = faktor panjang efektif menurut kondisi kedua ujung batang

Le = panjang efektif batang, (in)

Nilai panjang efektif batang tergantung dengan kondisi kedua ujung batang. Nilai panjang efektif suatu batang menurut kondisinya dapat dilihat pada Gambar 2.23.

BAB III

METODOLOGI PENELITIAN

3.1 Metode Pengumpulan Data

Metode pengumpulan data yaitu cara-cara memperoleh data. Metode yang digunakan untuk mengumpulkan data yaitu studi lapangan dan studi pustaka. Studi lapangan dilakukan di Pangkalan TNI AU Pekanbaru mulai tanggal 7 Januari 2008 – 17 Februari 2008. Skema jalannya penelitian dapat dilihat pada Gambar 3.1.

Gambar 3.1. Skema jalannya rekalkulasi

3.2 Pengumpulan Data

Adapun data-data yang dikumpulkan adalah : a. Data silinder aktuator

Silinder aktuator yang dianalisa adalah aileron, rudder, tail plane. Data yang dibutuhkan adalah data tekanan pada silinder aktuator, diameter dalam silinder aktuator, diameter batang piston.

b. Data diameter pipa

Data yang dibutuhkan adalah diameter pipa, tekanan maksimum yang mungkin pada pipa tersebut.

c. Data fluida hidrolik

d. Data pompa dan komponen-komponen dalam sistem hidrolik.

3.3 Analisis Data

Data yang diperoleh selanjutnya dianalisis dan dihitung sehingga memperoleh :

a. Massa jenis dan viskositas dinamik dari fluida yang bersangkutan pada tekanan kerja dengan jangkauan suhu tertentu.

b. Daya dan efisiensi dari pompa. c. Gaya-gaya pada aktuator.

d. Diameter minimal batang piston dan gaya kritis yang dapat menyebabkan terjadinya buckling.

40

3.4 Kesimpulan

4.1 Kalkulasi Fluida

Pada sistem hidrolik pesawat, salah satu yang menjadi perhatian dalam

pemilihan fluida kerja dari sistem hidrolik adalah memiliki titik beku yang rendah

dan perubahan viskositas yang relatif kecil terhadap perubahan temperatur.

Fluida kerja harus memiliki titik beku yang rendah. AeroShell Fluid 41

memiliki titik beku -60oC. Hal ini dikarenakan daerah kerja dari fluida ini adalah

-54oC sampai dengan 135oC. Fluida kerja harus memiliki titik beku yang lebih

rendah dari daerah kerja fluida.

Pesawat Hawk 100/200 memiliki kemampuan terbang sampai ketinggian

44500 ft. Menurut NASA dalam John J. Bertin (1989) ( Tabel L.2 ) pada

ketinggian 44500 ft suhu atmosfir mencapai 387,97 oR atau sekitar 216,65 K atau

-56,5oC. Daerah kerja fluida -54oC sampai dengan 135oC cukup untuk digunakan

pada ketinggian ini mengingat pada sistem selalu terdapat gesekan sehingga

timbul panas dan terjadi perbedaan suhu dengan lingkungan. Perbedaan suhu

dengan lingkungan akan menimbulkan perpindahan kalor dari sistem ke

lingkungan sehingga suhu sistem tidak akan mungkin mencapai -56,5oC.

Fluida Aeroshell Fluid 41 yang memiliki massa jenis 0,874 kg/dm3 pada

suhu 15,6oC akan mengalami perubahan dengan adanya perubahan perubahan

suhu, karena perubahan suhu akan membuat volume fluida menjadi berubah.

42

Dengan ρ15,6 = 0,87 kg/ dm3 maka dapat dicari massa jenis standart dari fluida

Aeroshell Fluid 41 yakni dengan persamaan (2)

(

20)

1 20 − + = t t t β ρ ρ

Mengingat belum diketahuinya nilai βt, maka dapat dilakukan perhitungan dengan menggunakan semua βt untuk melihat semua kemungkinan nilai ρ20 yang

diperoleh.

Jika dengan βt= 0,00066 ) 20 ( 20 =ρt +ρtβt t−

ρ

= 0,87 + 0,87 x 0,00066 ( 15,6 – 20 )

= 0,87 + -0,0025

= 0,8675 kg/ dm3

Jika dengan βt= 0,00065 ) 20 ( 20 =ρt +ρtβt t−

ρ

= 0,87 + 0,87 x 0,00065 ( 15,6 – 20 )

= 0,87 + -0,00248

= 0,8675 kg/ dm3

Jika dengan βt= 0,00063 ) 20 ( 20 =ρt +ρtβt t−

ρ

= 0,87 + 0,87 x 0,00063 ( 15,6 – 20 )

= 0,87 + -0,00241

Karena ketiga nilai perhitungan massa jenis standart ( ρ20 ) memiliki nilai yang sama yakni 0,8675 kg/dm3, sehingga dipakai daerah massa jenis yang paling

mendekati massa jenis standart, yakni massa jenis dengan daerah 0,88 sampai

dengan 0,89 kg/dm3, dengan βt= 0,00066 ( menurut Tabel 2.1. ). Massa jenis pada suhu -40oC

(

20)

00066 , 0 1 20 40 − + = − t ρ ρ=0,9033 kg/ dm3

Hasil perhitungan massa jenis pada berbagai suhu dapat dilihat pada Tabel 4.1

atau pada Gambar 4.1.

Tabel 4.1. Nilai massa jenis Aeroshell Fluid 41 pada berbagai suhu

Suhu Massa Jenis Suhu Massa Jenis

o

C kg/dm3 oC kg/dm4

-40 0.9033 50 0.8507 -35 0.9002 55 0.8479 -30 0.8971 60 0.8452 -25 0.8941 65 0.8425 -20 0.8910 70 0.8398 -15 0.8880 75 0.8371 -10 0.8850 80 0.8345 -5 0.8821 85 0.8318

44

Grafik Massa Jenis Vs Suhu

0.8000 0.8200 0.8400 0.8600 0.8800 0.9000 0.9200

-60 -40 -20 0 20 40 60 80 100 120 140 160

suhu

m

as

sa j

en

is

Gambar 4.1. Grafik hubungan suhu dan massa jenis

Massa jenis juga bergantung pada nilai tekanan kerjanya, hal ini dikarenakan

bahwa tekanan akan mempengaruhi volume dari fluida Aeroshell Fluid 41

sehingga massa jenisnya akan berubah. Karena massa jenis pada berbagai suhu

sudah diketahui, maka dapat dihitung pula massa jenis pada berbagai suhu dan

tekanan kerja.

Dengan persamaan (4) dapat dihitung massa jenis yang akan berubah menurut

tekanan yang terjadi (pada suhu yang konstan misal -40oC ).

(

p p)

t +ℵ Δ

Pada tekanan sampai 50 bar ( 725 psi ) maka ℵ= 80,3 x 10-6

ρ725 = 0,9033 (1+80,3x10-6x50) = 0,9069 kg/dm3

Pada tekanan sampai 100 bar ( 1450 psi ) maka ℵ= 79,5 x 10-6

ρ1450 = 0,9033 (1+79,5x10-6x100) = 0,9105 kg/dm3

Pada tekanan sampai 150 bar ( 2175 psi ) maka ℵ= 77,5 x 10-6

ρ2175 = 0,9033 (1+77,5x10-6x150) = 0,9138 kg/dm3

Pada tekanan sampai 200 bar ( 2900 psi ) maka ℵ= 74,5 x 10-6

ρ 2900= 0,9033 (1+74,5x10-6x200) = 0,9167 kg/dm3

Pada tekanan sampai 250 bar ( 3625 psi ) maka ℵ= 71,9 x 10-6

ρ 3625= 0,9033 (1+1,9x10-6x200) = 0,9195 kg/dm3

Dengan cara seperti diatas dapat dihitung pula nilai massa jenis pada berbagai

46

Tabel 4.2. Nilai massa jenis Aeroshell Fluid 41 pada berbagai suhu dan tekanan

Suhu Massa Jenis ∆P (Psi)

oC kg/dm3 725.19 1450.4 2175.6 2900.8 3625.9

-40 0.9033 0.9069 0.9105 0.9138 0.9167 0.9195

-35 0.9002 0.9038 0.9073 0.9106 0.9136 0.9164

-30 0.8971 0.9007 0.9042 0.9075 0.9105 0.9132

-25 0.8941 0.8976 0.9012 0.9044 0.9074 0.9101

-20 0.8910 0.8946 0.8981 0.9014 0.9043 0.9070

-15 0.8880 0.8916 0.8951 0.8983 0.9012 0.9040

-10 0.8850 0.8886 0.8921 0.8953 0.8982 0.9009

-5 0.8821 0.8856 0.8891 0.8923 0.8952 0.8979

0 0.8791 0.8826 0.8861 0.8893 0.8922 0.8949

5 0.8762 0.8797 0.8831 0.8864 0.8892 0.8919

10 0.8733 0.8768 0.8802 0.8834 0.8863 0.8890

15 0.8704 0.8739 0.8773 0.8805 0.8833 0.8860

20 0.8675 0.8710 0.8744 0.8776 0.8804 0.8831

25 0.8646 0.8681 0.8715 0.8747 0.8775 0.8802

30 0.8618 0.8653 0.8687 0.8718 0.8747 0.8773

35 0.8590 0.8624 0.8658 0.8690 0.8718 0.8744

40 0.8562 0.8596 0.8630 0.8662 0.8690 0.8716

45 0.8534 0.8568 0.8602 0.8633 0.8661 0.8688

50 0.8507 0.8541 0.8574 0.8605 0.8633 0.8659

55 0.8479 0.8513 0.8547 0.8578 0.8605 0.8632

60 0.8452 0.8486 0.8519 0.8550 0.8578 0.8604

65 0.8425 0.8459 0.8492 0.8523 0.8550 0.8576

70 0.8398 0.8432 0.8465 0.8495 0.8523 0.8549

75 0.8371 0.8405 0.8438 0.8468 0.8496 0.8522

80 0.8345 0.8378 0.8411 0.8442 0.8469 0.8495

85 0.8318 0.8352 0.8384 0.8415 0.8442 0.8468

90 0.8292 0.8325 0.8358 0.8388 0.8415 0.8441

95 0.8266 0.8299 0.8332 0.8362 0.8389 0.8414

100 0.8240 0.8273 0.8305 0.8336 0.8363 0.8388

105 0.8214 0.8247 0.8279 0.8310 0.8337 0.8362

110 0.8189 0.8221 0.8254 0.8284 0.8311 0.8336

115 0.8163 0.8196 0.8228 0.8258 0.8285 0.8310

120 0.8138 0.8171 0.8203 0.8233 0.8259 0.8284

125 0.8113 0.8145 0.8177 0.8207 0.8234 0.8259

130 0.8088 0.8120 0.8152 0.8182 0.8208 0.8233

grafik massa jenis vs suhu dan tekanan 0.8000 0.8200 0.8400 0.8600 0.8800 0.9000 0.9200 0.9400

0 500 1000 1500 2000 2500 3000 3500 4000

tekanan m as sa j e n is -40 -20 0 20 40 60 80 100 120 135 Suhu

Gambar 4.2. Grafik massa jenis Aeroshell Fluid 41 pada berbagai suhu dan

tekanan

Viskositas kinematik dan massa jenis yang berubah akan mempengaruhi

nilai dari viskositas dinamik. Dari grafik pada Tabel L. 1 dan massa jenis pada

tekanan 2900 psi pada Tabel 4.2 dapat dihitung nilai viskositas dinamik pada

tekanan 2900 psi pada berbagai suhu. Dihitung pada tekanan 2900 psi karena

tekanan kerja sistem hidrolik pesawat Hawk 100/200 adalah pada 3000 psi,

sehingga didekati pada 2900 psi. Dengan persamaan (1) dapat dihitung viskositas

dinamiknya pada suhu -40oC.

ρ η

=

v

η = ν . ρ

= 450x10-6 x 0,9167 x 1000

48

Hasil perhitungan pada berbagai suhu lainnya dapat dilihat pada Tabel 4.2 atau

Grafik 4.3.

Tabel 4.3. Nilai viskositas dinamik Aeroshell Fluid 41 pada berbagai suhu

Suhu

viskositas kinematik

massa jenis @2900 psi

viskositas dinamik

o

C mm2/s kg/dm3 N.s/m2

-40 450 0.9167 0.4125

-35 300 0.9136 0.2741

-30 200 0.9105 0.1821

-25 160 0.9074 0.1452

-20 130 0.9043 0.1176

-15 100 0.9012 0.0901

-10 80 0.8982 0.0719

-5 65 0.8952 0.0582

0 55 0.8922 0.0491

5 45 0.8892 0.0400

10 37.5 0.8863 0.0332

15 30.0 0.8833 0.0265

20 27.5 0.8804 0.0242

25 22.5 0.8775 0.0197

30 20.0 0.8747 0.0175

35 18.0 0.8718 0.0157

40 16.0 0.8690 0.0139

45 14.0 0.8661 0.0121

50 12.5 0.8633 0.0108

55 11.5 0.8605 0.0099

60 10.5 0.8578 0.0090

65 9.0 0.8550 0.0077

70 8.0 0.8523 0.0068

75 7.5 0.8496 0.0064

80 7.0 0.8469 0.0059

85 6.60 0.8442 0.0056

90 6.20 0.8415 0.0052

95 5.80 0.8389 0.0049

100 5.40 0.8363 0.0045

105 5.00 0.8337 0.0042

110 4.60 0.8311 0.0038

115 4.25 0.8285 0.0035

120 4.00 0.8259 0.0033

125 3.75 0.8234 0.0031

grafik viskositas dinamik vs suhu

0.0000 0.0500 0.1000 0.1500 0.2000 0.2500 0.3000 0.3500 0.4000 0.4500

-60 -40 -20 0 20 40 60 80 100 120 140

suhu

v

isko

si

tas d

in

a

mi

k

Gambar 4.3. Grafik hubungan viskositas dinamik dengan suhu

4.2 Kalkulasi Daya dan Efisiensi Pompa

Reservoir memiliki tekanan sebesar 80 psi maka tekanan masuk (Pin) adalah sebesar 80 psi. Sedangkan tekanan keluar dari pompa (Pout) adalah sebesar 3000 psi. Dari tekanan masuk dan tekanan keluar dapat diketahui nilai selisih tekanan

(ΔP).

ΔP = Pout - Pin

= 3000 psi – 80 psi

50

Dari nilai selisih tekanan masuk dan keluar pada pompa (ΔP) dan debit aliran (Qd) dapat dihitung besarnya daya teoritis dari pompa, yakni dengan menggunakan

persamaan :

Hpteoritis = 5,82 × 10-4Qd × ΔP

= 5,82 × 10-4 × 8 gpm × 2920 psi

= 13,59 hp

≈ 13,6 hp

Suhu kerja dari suatu sistem harus dipilih sedemikian rupa sehingga

memiliki viskositas kinematik dengan penurunan daya yang paling kecil.

Diasumsikan bahwa suhu kerja dari sistem hidrolik adalah sebesar 70 oC maka

fluida kerja memiliki viskositas kinematik sebesar 7 cSt. Bila viskositas kinematik

dikonversi menjadi SUS (saybolt universal seconds) adalah sebesar 48,5 SUS.

Dengan acuan Gambar 4.4, dari nilai viskositas kinematik, kecepatan pompa

(rpm) dan tekanan kerja (operating pressure) didapatkan efisiensi total dan

efisiensi volumetrik. Efisiensi volumetrik adalah sebesar 96,75 % dan efisiensi

Gambar 4.4. Grafik efisiensi pompa piston (Frank Yeaple, 1996)

Daya aktual dari pompa dapat dihitung dengan membagi daya pompa yang telah

diperoleh dengan efisiensi total dari pompa tersebut.

Daya aktual (hp) =

total teoritis pompa daya

η

Daya aktual (hp) = 100 92,75

13,6

×

= 14,663 hp ≈ 14,6 hp

4.3 Kalkulasi Gaya Aktuator 4.3.1 Pada aileron

Diameter silinder diasumsikan lewat pendekatan ukuran dari aileron PCU

karena tidak adanya data diameter silinder piston. Ukuran aileron PCU adalah

14,6 × 6,7 × 6,4 in, sehingga diasumsikan besar diameter silinder piston (d)

52

Aliran fluida melewati filter pada flying control sehingga terjadi penurunan

tekanan sebesar 35 psi. Hal ini membuat tekanan yang diterima oleh aileron PCU

adalah sebesar 2965 psi.

Gaya pada aktuator (F) = P . A

= P . ¼ . π . d 2

= 2965 psi × ¼ × 3,14 × 5 in × 5 in

= 58188,13 lb

≈ 58200 lb

4.3.2 Pada tail plane

Diameter silider diasumsikan lewat pendekatan ukuran dari tail plane PCU

karena tidak adanya data diameter silinder piston. Ukuran tail plane PCU adalah

22,8 × 11 × 5,1 in. Diasumsikan besar diameter silinder piston (d) adalah sebesar

3,5 in.

Aliran fluida melewati filter pada flying control sehingga terjadi penurunan

tekanan sebesar 35 psi. Hal ini membuat tekanan yang diterima oleh tail plane

PCU adalah sebesar 2965 psi.

Gaya pada aktuator (F) = P . A

= P . ¼ . π . d 2

= 2965 psi × ¼ x 3,14 x 3,5 in x 3,5 in

= 28512,18 lb

4.3.3 Pada rudder

Aliran fluida melewati filter pada flying control sehingga terjadi penurunan

tekanan sebesar 35 psi. Hal ini membuat tekanan yang diterima oleh rudder PCU

adalah sebesar 2965 psi dengan diameter silinder piston ( d ) sebesar ¾ in.

Gaya pada aktuator (F) = P . A

= P . ¼ . π . d 2

= 2965 psi × ¼ × 3,14 × ¾ in × ¾ in

= 1309,233 lb

≈ 1300 lb

4.4 Kalkulasi Ketebalan Pipa

Untuk menahan tekanan fluida dalam pipa dibutuhkan ketebalan tertentu

pada diameter tertentu dengan jenis bahan dan kekuatan bahan tertentu pula. Pipa

yang digunakan adalah Seamless EO Steel Tube pbatang pistonuk Parker dengan

sebutan St. 37,4. Pipa St. 37,4 mempunyai yield strength sebesar 34000 psi.

t =

) (

2 SE PY

PDout

+

S = 30% x 34000 psi

= 10200 psi

E = 1 (faktor kualitas) (asumsi)

Y = 0,071 (nilainya diasumsikan sama dengan pipa Seamless EO

54

4.4.1 Pipa Aliran Hisap

Pada pipa aliran hisap (suction) dengan tekanan maksimal pada pengaturan

valve sebesar 125 psi. Diasumsikan bahwa tekanan (P) maksimal yang diijinkan

terjadi pada pipa aliran hisap adalah sebesar 500 psi

Untuk pipa hisap dengan diameter nominal 5 mm (Dout = 0,197 inchi) :

t =

(

10200 1 500 0,071)

2 197 , 0 500 × + × ×

= 0,00481 inchi = 0,122 mm

Untuk kebutuhan ketebalan pipa sebesar 0,122 mm dapat digunakan pipa dengan

R05x1 yang memiliki ketebalan pipa 1 mm dan diameter dalam 3 mm.

Untuk pipa hisap dengan diameter nominal 14 mm (Dout = 0,551 inchi) :

t =

(

10200 1 500 0,071)

2 551 , 0 500 × + × ×

= 0,0135 inchi = 0,343 mm

Untuk kebutuhan ketebalan pipa sebesar 0,343 mm dapat digunakan pipa dengan

R14x1 yang memiliki ketebalan pipa 1 mm dan memiliki diameter dalam 12 mm.

Untuk pipa hisap dengan diameter nominal 18 mm (Dout = 0,709 inchi) :

t =

(

10200 1 500 0,071)

2 709 , 0 500 × + × ×

= 0,0173 inchi = 0,44 mm

Untuk kebutuhan ketebalan pipa sebesar 0,44 mm dapat digunakan pipa dengan

4.4.2 Pipa Aliran Balik

Pada pipa aliran balik (return) dengan tekanan maksimal pada pengaturan

valve sebesar 500 psi. Diasumsikan bahwa tekanan (P) maksimal yang diijinkan

terjadi pada pipa aliran balik adalah sebesar 1500 psi.

Untuk pipa balik dengan diameter nominal 10 mm (Dout = 0,394 inchi) :

t =

(

10200 1 1500 0,071)

2 394 , 0 1500 × + × ×

= 0,0288 inchi = 0,731 mm

Untuk kebutuhan ketebalan pipa sebesar 0,731 mm dapat digunakan pipa dengan

R10x1 yang memiliki ketebalan pipa 1 mm dan memiliki diameter dalam 8 mm.

Untuk pipa balik dengan diameter nominal 14 mm (Dout = 0,551 inchi) :

t =

(

)

071 , 0 1500 1 10200 2 551 , 0 1500 × + × ×= 0,0403 inchi = 1,024 mm

Untuk kebutuhan ketebalan pipa sebesar 1,024 mm dapat digunakan pipa dengan

R14x1,5 yang memiliki ketebalan pipa 1,5 mm dan memiliki diameter dalam 11

mm.

Untuk pipa balik dengan diameter nominal 18 mm (Dout = 0,709 inchi) :

t =

(

10200 1 1500 0,071)

2 709 , 0 1500 × + × ×

56

Untuk kebutuhan ketebalan pipa sebesar 1,31 mm dapat digunakan pipa dengan

R18x1,5 yang memiliki ketebalan pipa 1,5 mm dan memiliki diameter dalam 15

mm.

4.4.3 Pipa Aliran Tekanan

Pada pipa aliran tekanan (pressure) dari pompa tangan (hand pump) dengan

tekanan maksimal pada pengaturan valve sebesar 2800 psi. Diasumsikan bahwa

tekanan (P) maksimal yang diijinkan terjadi pada pipa aliran hisap adalah sebesar

4000 psi.

Untuk pipa tekanan dengan diameter nominal 5 mm (Dout = 0,197 inchi) :

t =

(

10200 1 4500 0,071)

2

197 , 0 4000

× +

× ×

= 0,0381 inchi = 0,967 mm

Untuk kebutuhan ketebalan pipa sebesar 0,967 mm dapat digunakan pipa dengan

R05x1 yang memiliki ketebalan pipa 1 mm dan diameter dalam 3 mm.

Pada pompa utama tekanan maksimal pada pengaturan valve sebesar 3400

psi. Diasumsikan bahwa tekanan (P) maksimal yang diijinkan terjadi pada pipa

Untuk pipa tekanan dengan diameter nominal 10 mm (D = 0,394 inchi) :

t =

(

10200 1 4500 0,071)

2 394 , 0 4500 × + × ×

= 0,0855 inchi = 2,172 mm

Untuk kebutuhan ketebalan pipa sebesar 2,172 mm dapat digunakan pipa dengan

R10x2,5 yang memiliki ketebalan pipa 2,5 mm dan memiliki diameter dalam 5

mm.

4.5 Kalkulasi Diameter Batang Piston

Diasumsikan batang piston pada silinder menggunakan bahan

high-strength-low-alloy ASTM-A709 Grade 345 yang memiliki yield strength sebesar 345 MPa.

Tegangan yang diijinkan adalah 30% dari yield strength yakni sebesar 103,5 MPa.

Diameter batang piston pada silinder aileron PCU :

F = 58200 lb ≈ 259000 N

σall = 103,5 MPa = 103500000 Pa

A = all σ F = 103500000 259000

= 0,0025 m2

D = 2 π

A

58

= 2

14 , 3 0025 , 0 ×

= 0,0565 m

= 56,46 mm

≈ 56,5 mm

Diameter minimal batang piston pada silinder aileron PCU adalah 56,5 mm.

Diameter batang piston pada silinder tail plane PCU :

F = 28500 lb = 127000 N

σall = 103,5 MPa = 103500000 Pa

A = all σ F = 103500000 127000

= 0,00123 m2

D = 2 π

A

×

= 2

14 , 3 00123 , 0 ×

= 0,0395 m

= 39,54 mm

≈ 39,6 mm

Diameter minimal batang piston pada silinder tail plane PCU adalah 39,6 mm.

Diameter batang piston pada silinder rudder PCU :

σall = 103,5 MPa = 103500000 Pa

A = all σ F = 103500000 5800

= 0,000056 m2

D = 2 π

A

×

= 2

14 , 3 000056 , 0 ×

= 0,00845 m

= 8,45 mm

≈ 8,5 mm

Diameter minimal batang piston pada silinder aileron PCU adalah 8,5 mm.

4.6 Kalkulasi Ketebalan Silinder Aktuator

Untuk menahan tekanan fluida dalam silinder dibutuhkan ketebalan tertentu

pada diameter tertentu dengan jenis bahan dan kekuatan bahan tertentu pula.

Silinder diasumsikan menggunakan bahan ASTM-A36 yang memiliki yield

strength sebesar 36000 psi.

t =

) 6 , 0 (

2 SE P

PDin

−

60

= 10800 psi

E = 1 ( asumsi )

Ketebalan silinder aileron PCU :

P = 4500 psi

Din = 5 in

t =

(

10800 1 0,6 4500)

2 5 4500 × − × ×

= 1,389 in

= 35, 278 mm

≈ 35,3 mm

Ketebalan silinder tail plane PCU :

P = 4500 psi

Din = 3,5 in

t =

(

10800 1 0,6 4500)

2 5 , 3 4500 × − × ×

= 0,972 in

= 24,694 mm

≈ 24,7 mm

Ketebalan silinder rudder PCU :

P = 4500 psi

t =

(

10800 1 0,6 4500)

2

¾ 4500

× − ×

×

= 0,206 in

= 5,292 mm

≈ 5,3 mm

4.7 Kalkulasi Buckling

Diasumsikan batang piston pada silinder menggunakan bahan

high-strength-low-alloy ASTM-A709 Grade 345 yang memiliki modulus elastisitas sebesar 200

GPa. Tekanan fluida pada silinder aktuator akan membuat gaya pada batang

batang piston, sedangkan aliran udara akan membuat gaya aerodinamika pada

komponen-komponen flying control ( aileron, tail plane dan rudder ). Tekan

menekan pada batang batang piston akibat gaya tekanan fluida dan gaya

aerodinamika dapat menyebabkan terjadinya buckling. Gaya kritis yang dapat

menyebabkan terjadinya buckling pada masing-masing batang piston pada silinder

aktuator adalah sebesar :

Fkritis pada batang piston aileron PCU : Diameter batang piston ( D ) = 2,5 in

62

E = 200 Gpa = 29 x 106 psi

K = 0,7 ( fixed end dan pin end )

I = 4

64D

π

= 4

5 , 2 64 14 , 3 ×

≈ 1,917 in4

Fcr =

( )

2 2Kl EI

π

=

(

)

26 2 15 7 , 0 917 , 1 10 29 14 , 3 × × × ×

≈ 4970000 lb

Gaya yang terjadi pada batang piston aileron PCU adalah sebesar 58200 lb,

sedangkan gaya kritis yang dapat menyebabkan buckling adalah sebesar 4970000

lb.

Fkritis pada batang piston tail plane PCU : Diameter batang piston ( D ) = 2 in

Panjang ( l ) = 10 in

E = 200 Gpa = 29 x 106 psi

K = 0,7 ( fixed end dan pin end )

I = 4

64D

π

= 24 64

14 ,

3 ×

≈ 0,785 in4

Fcr =

( )

2 2Kl EI

π

=

(

)

26 2 10 7 , 0 785 , 0 10 29 14 , 3 × × × ×

≈ 4580000 lb

Gaya yang terjadi pada batang piston tail plane PCU adalah sebesar 28500 lb,

sedangkan gaya kritis yang dapat menyebabkan buckling adalah sebesar 4580000

lb.

Fkritis pada batang piston rudder PCU : Diameter batang piston ( D ) = 0,5 in

Panjang ( l ) = 4 in

E = 200 Gpa = 29 x 106 psi

K = 0,7 ( fixed end dan pin end )

I = 4

64D

π

= 0,54 64

14 ,

3 ×

≈ 0,00306 in4

Fcr =

( )

2 2Kl EI

π

=

(

)

264

≈ 111000 lb

Gaya yang terjadi pada batang piston rudder PCU adalah sebesar 1300 lb,

sedangkan gaya kritis yang dapat menyebabkan buckling adalah sebesar 111000

5.1 Kesimpulan

Dari analisis dapat disimpulkan bahwa :

a. Massa jenis fluida pada tekanan kerja 2900 psi mulai suhu -40oC sampai

dengan 135oC adalah 0,9167 kg/dm3 sampai dengan 0,8208 kg/dm3.

b. Viskositas dinamik fluida pada tekanan kerja 2900 psi mulai suhu -40oC

sampai dengan 135oC adalah 0,4125 N.s/m2 sampai dengan 0,0029

N.s/m2.

c. Daya aktual pompa adalah 14,6 hp dan efisiensi pompa 92,75%.

d. Gaya-gaya pada aktuator :

Gaya pada aileron aktuator ≈ 58200 lb, gaya pada tail plane aktuator ≈ 28500 lb, gaya pada rudder aktuator ≈ 1300 lb.

e. Perpipaan :

• Pada pipa hisap dengan d nominal 5 mm digunakan pipa R05x1,

pada pipa hisap dengan d nominal 14 mm digunakan pipa R14x1, pada pipa hisap dengan d nominal 18 mm digunakan pipa R18x1.

• Pada pipa balik dengan d nominal 10 mm digunakan pipa R10x1,

pada pipa balik dengan d nominal 14 mm digunakan pipa R14x1,5, pada pipa balik dengan d nominal 18 mm digunakan pipa R18x1,5.

• Pada pipa tekanan dengan d nominal 5 mm (hand pump) digunakan

pipa R5x1, pada pipa tekanan dengan d nominal 10 mm (pompa utama) digunakan pipa R10x2,5.

66

f. Diameter minimal batang piston dan gaya kritis penyebab buckling : Diameter minimal batang piston aileron aktuator = 56,5 mm dengan gaya kritis = 3945000 lb. Diameter minimal batang piston tail plane aktuator = 39,6 mm dengan gaya kritis = 109300 lb. Diameter minimal

batang piston rudder aktuator = 8,5 mm dengan gaya kritis = 260000 lb.

g. Ketebalan silinder aktuator :

Ketebalan silinder aileron aktuator minimal ≈ 22,7 mm, ketebalan silinder tail plane aktuator ≈ 15,9 mm, ketebalan silinder rudder aktuator ≈ 3,5 mm.

5.2 Saran

Adapun saran untuk pihak yang akan mengembangkan analisis pada bidang

ini adalah :

a. Lebih baik lagi jika dapat mengetahui data panjang pipa dan data

belokan yang ada sehingga dapat dihitung pula penurunan tekanan

yang terjadi. Dengan kata lain dapat dihitung efisiensi sistem secara

keseluruhan.

b. Data yang diberikan oleh produsen lebih banyak bersifat umum,

sehingga kadang kala kurang begitu bermanfaat. Lebih baik lagi jika

dapat diukur langsung sehingga data merupakan data pengukuran

DAFTAR PUSTAKA

Anonim., 2003, Hydraulic Fluids, www.shell.com/aviation. Anonim., - , Airbone Equipment Manual, BAE, -

Anonim., - , Metric