DENGAN AKTIVATOR ASAM FOSFAT

Abdul Gani Haji

Program Studi Kimia FKIP Universitas Syiah Kuala Darussalam, Banda Aceh 23111

E-mail: aganihaji@yahoo.com

ABSTRACT

This study was carried out to look into the influences of activation temperature, time and concentrations of phosphoric acid on the yield and quality of activated charcoal from organic solid waste. The activated charcoal was produced to begin with carbonization of waste in drum reactor at temperatures of 500oC for 5 hours and futher the carbonized products were made into activated charcoal in an electrically heated stainless retort at activation temperatures of 700 and 800oC, and times of 60 and 120 minutes, respectively. Phosphoric acid was used as the activation agent with the concentrations of consecutively 0.5 and 1.0 molar. The result showed that the optimum condition for producing the best activated charcoal from waste was obtained at temperatures of 800oC, activation times of 60 minutes and concentration of H3PO4 solution of 1.0 molar. At this optimum

condition, the yield of activated charcoal was 81.15%, water content was 2.65%, volatile matter was 8.42%, ash content was 9.55%, fixed carbon content was 82.03%, benzene adsorptive capacity was 11.20% and iodine adsorptive capacity was 438.74 mg/g. The result of analysis of topography structure of activated charcoal with SEM was obtained at temperatures of 800oC, activation times of 120 minutes and concentration of H3PO4 solution of 0.5 molar shows the high

diameter pore of ranging from 4.2-12.2 µm.

Key words: Organic Solid Waste, Pyrolysis, Activated Charcoal, Quality

PENDAHULUAN

Sampah organik padat tergolong sampah organik yang sukar terurai oleh mikroorganisme karena mempunyai rantai kimia yang relatif panjang. Oleh karena itu, sampah ini masih menimbulkan permasalahan yang cukup serius bagi lingkungan terutama di wilayah perkotaan. Komposisi kimia sampah ini umumnya terdiri atas selulosa, hemiselulosa, lignin, dan lain-lain. Salah satu cara yang diperkirakan dapat menjadi solusi terbaik dalam menangani sampah jenis ini, yaitu dengan cara karbonisasi (pengarangan).

Karbonisasi merupakan proses pengarangan bahan-bahan yang mengandung karbon, baik yang berasal dari tumbuhan, hewan maupun barang tambang menghasilkan produk utama berupa arang. Menurut Demirbas (2005), untuk memperoleh arang secara optimal, umumnya proses karbonisasi harus mencapai suhu di atas 300oC dalam waktu 4-7 jam, sedangkan menurut Sugumaran and Seshadri (2009) proses pirolisis yang sempurna umumnya berlangsung pada suhu berkisar 200-400oC dalam waktu ± 5 jam, dan keadaan ini sangat bergantung pada bahan baku dan cara pembuatannya (Liodakis et al., 2004). Menurut Manocha (2003), proses karbonisasi berbagai material yang mengandung komponen karbon melalui dekomposisi tanpa udara dihasilkan antara lain ter, gas-gas ringan dan arang padat berpori.

Penanganan sampah organik padat secara karbonisasi menjadi arang sangat banyak manfaatnya, terutama dalam rangka menekan volume timbunan sampah di perkotaan. Arang yang dihasilkan, selain bermanfaat sebagai sumber energi, juga dapat diaktivasi menjadi arang aktif yang spektrum penggunaannya cukup luas. Arang aktif tergolong suatu bahan yang berupa karbon amorf dan sebahagian besarnya terdiri atas atom karbon bebas yang mempunyai permukaan dalam (internal surface) sehingga mempunyai kemampuan daya serap (adsorption) yang cukup baik (Pujiarti dan Sutapa, 2005). Menurut Gomez-Serrano et al. (2003), permukaan arang masih ditutupi oleh deposit hidrokarbon yang menghambat keaktifannya, namun pada arang aktif permukaannya relatif telah bebas dari deposit dan mampu mengadsorpsi berbagai zat karena permukaannya luas dan pori-porinya telah terbuka.

Menurut Nurhayati et al. (2002), produksi arang aktif dari kayu bakau diperoleh rendemen yang lebih tinggi pada perlakuan sampel dengan cara dipotong-potong secara manual menggunakan pisau, dibandingkan dengan yang ditumbuk menggunakan lesung. Rendemen arang aktif yang paling tinggi yaitu 77,39% terdapat pada bakau, kemudian tempurung kelapa 72,93%, diikuti akasia mangium 66,28%, dan tusam 57,89%.

Manocha (2003) mengatakan bahwa proses pembuatan arang aktif dapat dilakukan dengan dua cara, yaitu: aktivasi cara kimia dan cara fisika. Aktivasi arang secara kimia biasanya menggunakan larutan H3PO4 (Mopoung and Nogklai,

2008), NaOH (Figueroa-Torres et al., 2007), KOH (Mopoung, 2008), H2SO4 (Guo et

al., 2007), HCl (Zhang et al., 2005), HNO3 (El-Hendawy, 2003), Na2CO3 (Hartoyo

dan Pari, 1993), K2CO3 (Hayashi et al., 2005). Aktivasi arang secara fisika biasanya

menggunakan uap H2O (Basumatary et al., 2005), gas CO2 (Machnikowski et al.,

2005).

Pemakaian bahan kimia sebagai bahan pengaktif sering kali mengakibat-kan pengotoran pada permukaan arang aktif yang dihasilmengakibat-kan (Pari, 2004). Namun penggunaan aktivator larutan H3PO4 pada pembuatan arang aktif sangat banyak

keuntungannya. Salah satu keuntungan penggunaan larutan H3PO4 sebagai

aktivator adalah residu oksida fosfor yang menempel di permukaan pori arang aktif sangat baik, terutama pada pemanfaatannya sebagai soil conditioning untuk meningkatkan kesuburan tanah (Gusmailina et al., 2001).

Tujuan dari penelitian ini adalah untuk mengetahui pengaruh konsentrasi asam fosfat, suhu, dan waktu aktivasi terhadap hasil dan mutu arang aktif yang dihasilkan dari sampah organik padat. Adapun sasaran penelitian ini adalah mencari kondisi optimum proses pembuatan arang aktif dari sampah organik padat sehingga dihasilkan produk bermutu sesuai SNI-06-3730-1995.

METODE PENELITIAN PREPARASI SAMPEL

Sampah organik padat yang digunakan sebagai sampel dicacah secara manual dan dihaluskan dengan blender serta diayak dengan ayakan 100 mesh. Selanjutnya, sampel dikarakterisasi yang meliputi penentuan kadar air, abu, zat terbang, nilai kalor, daya serap terhadap iodin, dan benzena.

PROSES KARBONISASI.

Sampel sebanyak 10 kg dikarbon-isasi selama 5 jam pada suhu mencapai 500oC dalam reaktor drum yang dilengkapi dengan kondensor dan thermokopel. Asap yang keluar dikonden-sasi menjadi asap cair. Setelah proses selesai reaktor dibiarkan dingin secara alami sampai suhunya sesuai dengan suhu lingkungan. Arang yang diperoleh ditentukan rendemennya, dihaluskan dan diayak dengan ayakan 100 mesh. Selanjutnya arang dikarakterisasi dengan cara yang sama seperti sampel.

PEMBUATAN ARANG AKTIF.

Arang hasil pirolisis sampah organik padat masing-masing ditimbang sebanyak 200 gram. Selanjutnya arang tersebut diaktivasi sesuai dengan perlakuan seperti pada Tabel 1.

Tabel 1. Pembuatan Arang Aktif Dengan Kombinasi Berbagai Perlakuan Kode Sampel Kombinasi Perlakuan Konsentrasi H3PO4 (M) Waktu (menit) Suhu (oC) A1W1S1 0,5 60 700 A1W1S2 0,5 60 800 A1W2S1 0,5 120 700 A1W2S2 0,5 120 800 A2W1S1 1,0 60 700 A2W1S2 1,0 60 800 A2W2S1 1,0 120 700 A2W2S2 1,0 120 800

Arang direndam selama 15 jam dalam larutan H3PO4 sesuai perlakuan.

Arang hasil rendaman ditiriskan selama 24 jam dan dibungkus dengan kawat kasa nikel. Selanjutnya, bungkusan dimasukkan ke dalam retort dan diaktivasi pada suhu dan waktu sesuai kombinasi perlakuan Tabel 1. Arang aktif yang diperoleh ditentukan rendemennya.

KARAKTERISASI ARANG AKTIF

Arang aktif yang dihasilkan diblender sampai halus dan diayak dengan ayakan 100 mesh. Selanjutnya hasil ayakan dikarakterisasi dengan cara yang sama seperti sampel. Untuk mengetahui gugus fungsi dan pola struktur arang aktif yang dihasilkan diidentifikasi dengan FTIR dan SEM. Data yang diperoleh dibandingkan dengan mutu arang aktif teknis sesuai SNI-06-3730-1995 (BSN, 1995).

HASIL DAN PEMBAHASAN KARAKTERISTIK ARANG

Pada karbonisasi bahan baku sampah organik padat dengan reaktor drum dihasilkan arang dengan rendemen berkisar 37,82-41,06% dan asap cair sebagai produk sampingnya dengan rendemen berkisar 42,15-44,53%. Rendemen merupakan nilai yang penting untuk mengetahui hasil yang diperoleh dari suatu proses. Tinggi rendahnya rendemen arang sangat bergantung pada kadar air bahan bakunya. Arang yang dihasilkan bentuknya beragam dan penampakkan fisiknya berwarna hitam, tidak berbau dan tidak larut dalam air. Hasil karakterisasi arang menunjukkan rata-rata kadar air 3,09%, zat terbang 19,99%, abu 13,02%, karbon terikat 67,01%, dan nilai kalor 6,64 kkal, daya serap terhadap iodin 379,76 mg/g dan benzena 12,37%.

Berdasarkan data ini terutama ditinjau dari kandungan karbonnya menunjukkan bahwa arang yang diperoleh mempunyai prospek untuk dikembangkan menjadi arang aktif. Di samping itu, daya serap arang ini terhadap iodin relatif tinggi. Penyebabnya yaitu akibat terjadi peningkatan permukaan aktif pada arang akibat suhu karbonisasi. Hal ini sesuai dengan pernyataan Concheso

et al., (2005), di mana pergeseran pelat-pelat karbon akibat suhu tinggi

mendorong senyawa hidrokarbon, ter, dan senyawa organik lainnya untuk keluar pada saat pirolisis

KARAKTERISTIK ARANG AKTIF

Data hasil penentuan rendemen dan karakterisasi arang aktif dari bahan baku sampah organik padat disajikan pada Tabel 2.

Tabel 2. Data Hasil Penentuan Rendemen Dan Karakterisasi Arang Aktif Kode

Sampel Rendemen

Kadar (%) Daya serap

Air Zat

terbang

Abu Karbon Iodin

(mg/g) Benzena (%) A1W1S1 75,43 2,46 7,08 9,78 83,14 308,49 7,99 A1W1S2 77,15 3,22 7,29 10,41 82,30 284,92 7,12 A1W2S1 77,25 3,34 8,30 9,89 81,81 324,76 5,98 A1W2S2 78,95 2,58 6,61 10,44 82,94 243,52 7,26 A2W1S1 79,00 3,22 8,66 9,84 81,50 338,28 9,75 A2W1S2 81,15 2,65 8,42 9,55 82,03 438,74 11,20 A2W2S1 83,50 1,71 6,30 12,61 81,09 373,59 8,97 A2W2S2 84,15 1,20 6,55 11,45 81,99 268,03 8,76 SNI - 15 25 10 65 750 25

Keterangan:

A1W1S1 = aktivasi H3PO4 0,5M pada 60 menit dan suhu 700 o

C A1W1S2 = aktivasi H3PO4 0,5M pada 60 menit dan suhu 800

o

C A1W2S1 = aktivasi H3PO4 0,5M pada 120 menit dan suhu 700

o

C A1W2S2 = aktivasi H3PO4 0,5M pada 120 menit dan suhu 800oC

A2W1S1 = aktivasi H3PO4 1M pada 60 menit dan suhu 700oC

A2W1S2 = aktivasi H3PO4 1M pada 60 menit dan suhu 800oC

A2W2S1 = aktivasi H3PO4 1M pada 120 menit dan suhu 700oC

A2W2S2 = aktivasi H3PO4 1M pada 120 menit dan suhu 800oC RENDEMEN

Rendemen arang aktif yang dihasilkan pada berbagai perlakuan berkisar 75,43-84,15% (Tabel 2). Rendemen tersebut cenderung meningkat seiring meningkatnya suhu dan lama waktu aktivasi. Rendemen merupakan salah satu aspek penting untuk menilai produktivitas suatu proses sehingga dapat diketahui prospeknya. Rendemen arang aktif hasil aktivasi dengan H3PO4 cenderung

meningkat seiring meningkatnya konsentrasi, suhu dan lamanya waktu aktivasi. Rendemen arang aktif paling rendah yang dihasilkan pada penelitian ini terjadi pada perlakuan konsentrasi H3PO4 0,5M, suhu aktivasi 700oC dan waktu aktivasi

selama 60 menit, yaitu sebesar 75,43%, sedangkan yang paling tinggi terjadi pada perlakuan konsentrasi H3PO4 1M, suhu aktivasi 800oC dan waktu aktivasi selama

120 menit, yaitu sebesar 84,15%. Hal ini disebabkan pada suhu tinggi laju reaksi antara karbon dengan gas yang dihasilkan dalam retort semakin meningkat sehingga karbon yang bereaksi dengan gas O2, uap H2O, dan gas CO2 makin

banyak. Hasil ini masih lebih tinggi jika dibandingkan dengan rendemen arang aktif hasil aktivasi dengan H3PO4, baik yang diperoleh dari kulit kayu Acacia

mangium yang mencapai 62,00% (Pari et al. 2008). Walaupun rendemen yang

dihasilkan relativf rendah, namun pemanfaatan arang aktif ini sebagai soil conditioning sangat bagus karena mengandung residu fosfor pentaoksida. Hal ini sesuai dengan hasil penelitian Liodakis et al. (2004) bahwa pada proses aktivasi dengan H3PO4 akan terjadi reaksi sejak suhu mencapai 170oC sebagai berikut:

H3PO4 H2O + H4P2O7

H4P2O7 2 H2O + P2O5 KADAR AIR

Kadar air memberi pentunjuk tentang sifat higroskopis arang aktif yang dihasilkan. Berdasarkan data Tabel 2, kadar air arang aktif yang dihasilkan berkisar 1,20-3,34%. Dari data tersebut, arang aktif yang diperoleh pada setiap perlakuan memenuhi persyaratan SNI-06-3730-1995 karena kadarnya kurang dari 15% (BSN, 1995). Hasil ini masih lebih baik bila dibanding dengan kadar air arang aktif kulit kayu A. mangium, yang berkisar 8,39-15,19% (Pari et al., 2008). Kadar air arang aktif yang dikehendaki harus bernilai sekecil-kecilnya karena akan mempengaruhi daya serapnya terhadap gas ataupun cairan (Pari et al., 1996).

Menurut Hendaway (2003) kadar air yang pada arang aktif dipengaruhi oleh kadar uap air di udara, lama proses pendinginan, penggilingan dan pengayakan.

KADAR ZAT TERBANG

Kadar zat terbang arang aktif yang dihasilkan pada penelitian ini berkisar 6,30-8,66% (Tabel 2). Kadar zat terbang arang aktif yang diperoleh pada setiap perlakuan memenuhi persyaratan SNI-06-3730-1995 karena kadarnya kurang dari 25% (BSN, 1995). Kadar zat terbang tertinggi ditunjukkan pada arang aktif hasil perendaman dengan larutan H3PO4 1M dengan suhu aktivasi 700oC dan waktu

aktivasi selama 60 menit, sedangkan yang terendah diperoleh pada perendaman dengan larutan H3PO4 1M, suhu 700oC dan waktu aktivasi selama 120 menit. Hasil

tersebut jauh lebih baik dibandingkan dengan kadar zat terbang pada arang aktif kulit kayu mangium hasil aktivasi dengan H3PO4 yang mencapai 13,40% (Pari et

al., 2008). Rendahnya kadar zat terbang pada arang aktif ini menunjukkan

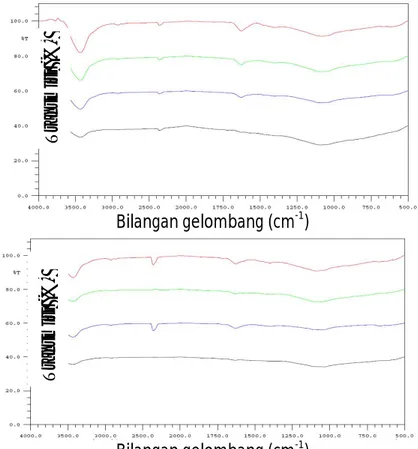

senyawa-senyawa non karbon yang menempel pada permukaan arang aktif tersebut sudah menguapkan dengan lamanya waktu pemanasan sehingga arang aktif tersebut mempunyai kemampuan adsorpsi yang tinggi. Zat terbang pada suatu bahan berasal dari hasil interaksi antara unsur karbon dengan uap air sebagaimana terbukti dari hasil identifikasi gugus fungsi arang aktif dengan FTIR (Gambar 1) dan topografi struktur permuakaannya dengan SEM (Gambar 2).

Bilangan gelombang (cm-1)

Bilangan gelombang (cm-1)

Gambar 1. Spektrum serapan IR arang aktif hasil identifikasi dengan FTIR

T ra ns m is i (% ) A2W2S1 A2W1S2 A2W2S2 A2W1S1 T ra ns m is i (% ) A1W2S1 A1W1S2 A1W2S2 A1W1S1

A1W1S1 A1W2S1

A1W1S2 A1W2S2

A2W1S1 A2W2S1

A2W1S2 A1W2S2

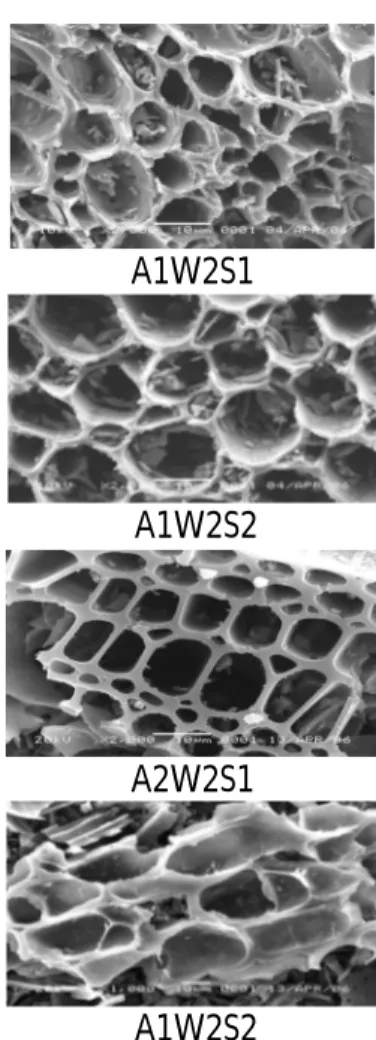

Gambar 2. Topografi permukaan arang aktif hasil analisis SEM KADAR ABU

Kadar abu arang aktif yang dihasilkan pada penelitian ini berkisar 9,55-12,61% (Tabel 2). Kadar abu tersebut sedikit mengalami penurunan jika dibandingkan dengan kadar abu dari bahan bakunya (13,02%), namun nilai tersebut umumnya tidak memenuhi persyaratan SNI-06-3730-1995 (BSN, 1995) karena masih melebihi batas maksimum, yaitu kurang dari 10,00%. Kadar abu terendah ditunjukkan pada arang aktif hasil perendaman dengan larutan H3PO4

1M dengan suhu aktivasi 800oC dan waktu aktivasi selama 60 menit, sedangkan yang tertinggi diperoleh pada pembuatan arang aktif hasil perendaman dengan larutan H3PO4 1M dengan suhu aktivasi 700

o

C dan waktu aktivasi selama 120 menit. Hasil tersebut jauh lebih baik dibandingkan dengan kadar zat terbang pada arang aktif kulit kayu mangium hasil aktivasi dengan H3PO4 yang mencapai

16,90% (Pari et al., 2008).Tingginya kadar abu pada suatu arang aktif disebabkan oleh terjadinya reaksi oksidasi. Kandungan kadar abu arang aktif pada penelitian ini cenderung mengalami peningkatan seiring meningkatnya suhu dan lamanya waktu pada proses pembuatan arang aktif tersebut. Tingginya kadar abu dari suatu arang aktif dapat mengurangi daya adsorpsinya, karena pori arang aktif tertutup oleh berbagai mineral, seperti K, Na, Ca, dan Mg yang masih menempel pada permukaan arang aktif tersebut (Gambar 2).

KADAR KARBON TERIKAT

Kadar karbon terikat arang aktif yang dihasilkan pada penelitian ini berkisar 81,09-83,14% (Tabel 2). Kandungan karbon terikat arang aktif ini jauh melampaui nilai kadar karbon terikat bahan bakunya (67,01%), dan semua perlakuan menghasilkan arang aktif yang memenuhi persyaratan SNI-06-3730-1995 (BSN, 1995) karena kadarnya melebihi 65,00%. Kadar karbon terikat ini sesuai yang dinyatakan Puziy et al. (2003) bahwa arang aktif tersusun atas atom-atom karbon bebas yang terikat secara kovalen membentuk struktur heksagonal datar. Kecederungan kadar karbon yang dihasilkan pada semua perlakuan penelitian ini sesuai dengan yang diperoleh Williams and Reed (2003) bahwa semakin meningkatnya suhu dan lamanya waktu pada proses pembuatan arang aktif tersebut menyebabkan semakin menurun kadar karbon terikatnya. Selanjutnya, menurut Pari et al. (2008), besar kecilnya kadar karbon terikat yang dikandung oleh suatu arang aktif selain dipengaruhi oleh kandungan selulosa dan lignin pada bahan bakunya, juga dipengaruhi oleh aktivator, suhu, dan lamanya waktu proses pembuatannya.

DAYA SERAP TERHADAP IODIN

Arang aktif yang dihasilkan pada penelitian ini mempunyai daya serap terhadap iodin berkisar 243,52-438,74 mg/g (Tabel 2). Daya arang aktif terhadap iodin tertinggi ditunjukkan pada arang aktif hasil perendaman dengan larutan H3PO4 1M dengan suhu aktivasi 800oC dan waktu aktivasi selama 60 menit,

sedangkan yang terendah diperoleh pada pembuatan arang aktif hasil perendaman dengan larutan H3PO4 0,5M dengan suhu aktivasi 800oC dan waktu

aktivasi selama 120 menit. Semua arang aktif yang dihasilkan dari bahan baku sampah organik padat tidak memenuhi persyaratan SNI-06-3730-1995 (BSN, 1995), karena minimal daya serapnya terhadap larutan iodin lebih besar dari 750,00 mg/g. Makin tinggi suhu dan lamanya waktu aktivasi arang aktif menyebabkan semakin besar pula daya serap arang aktif terhadap iodin. Hasil ini masih di bawah kualitas arang aktif yang diteliti oleh Pari et al. (2006) yang memperoleh daya serap arang aktif terhadap larutan iodin berkisar antara 369-607 mg/g. Dari data tersebut dapat disimpulkan bahwa semua perlakuan aktivasi pada pembuatan arang aktif tersebut hanya sedikit terbentuk pori ukuran dengan ukuran diameter 10 Angstrom.

DAYA SERAP TERHADAP BENZENA

Daya serap arang aktif terhadap uap benzena yang dihasilkan pada penelitian ini berkisar 5,98-11,20% (Tabel 2). Daya tertinggi arang aktif terhadap uap benzena ditunjukkan pada arang aktif hasil perendaman dengan larutan H3PO4 1M dengan suhu aktivasi 800oC dan waktu aktivasi selama 60 menit,

sedangkan yang terendah diperoleh pada pembuatan arang aktif hasil perendaman dengan larutan H3PO4 0,5M dengan suhu aktivasi 700oC dan waktu

aktivasi selama 120 menit. Dari data tersebut, nilai daya serapnya tidak ada yang memenuhi persyaratan SNI-06-3730-1995 (BSN, 1995), karena tidak mencapai minimal 25,00%. Rendahnya daya serap arang aktif terhadap uap benzena

menunjukkan bahwa masih terdapatnya senyawaan nonkarbon atau gugus fungsi lain yang menempel pada permukaan arang aktif tersebut, seperti gugus C=O dan C-O yang bersifat polar (Gambar 1) sehingga kemampuan menyerap senyawa-senyawa yang bersifat nonpolar lebih kecil.

Daya serap terhadap uap benzena dari arang aktif yang diperoleh pada penelitian ini jauh lebih rendah dibandingkan dengan daya serap arang aktif dari kulit kayu mangium yang mencapai 24,55% (Pari et al., 2008). Lebih lanjut, Gomez-Serrano et al. (2005) mengatakan bahwa arang aktif hasil aktivasi dengan larutan H3PO4 umumnya berkualitas rendah terutama pada pemanfaatannya

sebagai absorben. Pendapat tersebut dibantah oleh Pari et al. (2008) bahwa arang aktif dari kulit kayu mangium hasil aktivasi dengan larutan H3PO4 5% pada

suhu 850oC selama 120 menit memberikan daya serapnya terhadap iodin sebesar 1091,8 mg/g dan terhadap uap benzena sebesar 24,55%. Demikian pula halnya dengan hasil penelitian Pari (1999) bahwa arang aktif dari gambut hasil aktivasi dengan larutan H3PO4 20% pada suhu 900oC selama 120 menit memberikan daya

serapnya terhadap iodin sebesar 1050 mg/g dan terhadap uap benzena sebesar 30%. Hasil ini dapat menjadi bukti bahwa arang aktif hasil aktivasi dengan larutan H3PO4 cukup berpotensi jika digunakan sebagai adsorben (Mopoung and Nogklai,

2008).

Walaupun daya serap arang aktif dari sampah organik padat tergolong sangat rendah, yaitu hanya 438,74 mg/g terhadap iodin dan 8,97% terhadap uap benzena. Namun pembuatan arang aktif dengan menggunakan aktivator H3PO4

memberi banyak keuntungan, terutama jika digunakan untuk media tanam yang dapat menyuburkan tanah (soil conditioning) (Nurhayati et al., 2002).

STRUKTUR ARANG AKTIF

Hasil analisis gugus fungsi arang aktif dengan FTIR disajikan pada Gambar1. Arang aktif yang diperoleh pada semua perlakuan cenderung mempunyai serapan di daerah bilangan gelombang yang sama artinya gugus-gugus fungsi pada arang aktif ini umumnya tidak berbeda akibat perbedaan konsentrasi larutan H3PO4, suhu dan lamanya waktu aktivasi. Pita serapan IR arang aktif pada

semua perlakuan ini ada yang bertambah, yaitu di daerah 1627,8-1735,8 cm-1 dibandingkan dengan pita serapan IR pada bahan bakunya, sehingga akibat perlakuan tersebut mengindikasikan terbentukan gugus C=O pada arang aktif yang dihasilkan. Namun daerah serapan lainnya cenderung sama dengan bahan bakunya. Di samping itu, akibat perlakuan ini pita serapan di daerah 3433,9-3436,9 cm-1 semakin kuat, sehingga arang aktif yang dihasilkan mengandung konsentrasi OH yang besar, akibatnya arang aktif lebih bersifat polar. Hasil ini diperkuat Pari et al. (1996) bahwa kenaikan puncak yang tajam pada bilangan gelombang setelah 1400 cm-1 menunjukkan adanya gugus fenol. Hal ini menggambarkan bahwa arang aktif yang dihasilkan pada penelitian ini permukaannya masih dikotori oleh senyawa non karbon.

Pola struktur permukaan pori dari suatu bahan digambarkan dengan fotograph SEM. Analisis ini bertujuan mengetahui topografi permukaan struktur akibat perubahan suhu karbonisasinya. Hasil analisis topografi permukaan arang

aktif dengan SEM disajikan pada Gambar 2. Dari Gambar tersebut dapat diidentifikasi topografi permukaan arang aktif pada semua perlakuan menunjukkan kecenderungan peningkatan jumlah dan diameter pori baik akibat peningkatan suhu maupun lamanya waktu aktivasi. Diameter pori tertinggi terdapat pada arang aktif hasil perendaman dengan larutan H3PO4 0,5M pada

suhu 800oC dan waktu aktivasinya selama 120 menit yaitu berkisar 4,2-12,2 µm, sedangkan hasil perendaman dengan larutan H3PO4 1M yaitu berkisar 4,0-11,5

µm. Hasil ini sesuai dengan pola topografi permukaan pori arang aktif dari serat rayon yang diperoleh Brasquet et al. (2000). Lebih lanjut, Novicio et al. (1998) menyatakan bahwa proses terbentuknya pori-pori pada arang aktif disebabkan oleh menguapnya sejumlah zat terbang bahan baku akibat proses pirolisis.

Semakin besar ukuran pori yang terbentuk pada suatu bahan disebabkan oleh peningkatan suhu aktivasi, ada pula kemungkinan semakin banyak jumlah komponen bahan baku yang akan menguap. Penguapan komponen tersebut dapat mengakibatkan pergeseran antara lapisan kristal dan mengubah struktur kristal arang, sehingga terbentuk kristal baru yang berbeda dengan struktur bahan asalnya. Di samping itu, dengan menguapnya produk dekomposisi pada proses karbonisasi semakin menguntung-kan karena bila tidak menguap, komponen tersebut akan menutupi celah di antara lembaran kristal arang, sehingga kinerja arang akan berkurang (Villegas and Valle, 2001). Oleh karena itu, proses karbonisasi suatu bahan dapat mengubah pola struktur permukaannya.

KESIMPULAN

Kondisi optimum untuk membuat arang aktif dari sampah organik padat dengan kualitas terbaik adalah arang yang diaktivasi pada suhu 800oC selama 60 menit dengan konsentrasi larutan H3PO4 1M. Pada perlakuan ini rendemen yang

dihasilkan sebesar 81,15%, kadar air 2,65%, kadar zat terbang 8,42%, kadar abu 9,55%, kadar karbon terikat 82,03%, daya serap terhadap benzena 11,20% dan daya serap terhadap iodin sebesar 438,74 mg/g. Jika ditinjau dari daya serapnya, maka arang aktif tersebut tidak memenuhi persyaratan SNI-06-3730-1995. Hasil identifikasi gugus fungsi dengan FTIR diketahui bahwa arang aktif yang dihasilkan pada semua perlakuan mengandung pengotor berupa gugus H alifatik, C=O, C-O, dan O-H. Hasil analisis dengan SEM menunjukkan bahwa perlakuan aktivasi pada suhu 800oC dan waktu aktivasi 120 menit dengan konsentrasi larutan H3PO4

0,5M menghasilkan arang aktif dengan diameter pori tertinggi yaitu berkisar 4,2-12,2 µm.

UCAPAN TERIMAKASIH

Penelitian ini dibiayai dengan dana bantuan pendidikan doktor melalui proyek Beasiswa Program Pasca Sarjana (BPPS) Dikti Departemen Pendidikan Nasional tahun anggaran 2003-2006. Untuk itu, penulis mengucapkan terimakasih kepada pemerintah Republik Indonesia yang telah memberi penulis kesempatan untuk menempuh pendidikan program doktor.

Basumatary, B., Dutta, P., Prasad, M. and Srinivasan, K.. 2005. Thermal modeling of active carbon based adsorptive natural gas storage system. Carbon 43(3):541-549

[BSN] Badan Standarisari Nasional. 1995. Arang aktif teknis. Jakarta: BSN; (SNI 06-3730-95)

Demirbas, A. 2005. Pyrolysis of ground beech wood in irregular heating rate conditions. J. Anal. and Applied Pyrolysis 73:39-4.

El-Hendawy, A.N. 2003. Influence of HNO3 oxidation on the structure and

adsorptive properties of corncob-based activated carbon. Carbon 41(4):713-722

Figueroa-Torres, M.Z., Robau-Sanchez, A., Torre-Saenz, L.D.I. and Aguilar-Elguezabal, A. 2007. Hydrogen adsorption by nano-structured carbons synthesized by chemical activation. Microp. and Mesop. Materials 98:89-93

Gomez-Serrano, V., Fernandez-Gonzales, M.C., Rojas-Cervantes, M.L. and Macias-Garcia, A. 2003. Carbonization and de-mineralization of coals: a study by means of FT-IR spectroscopy. Bull. Mater. Sci. 26(7):721-732 Guo, J., Luo, Y., Chi, R.A., Chen, Y.L., Bao, X.T. and Xiang ,S.X. 2007. Adsorption of

hydrogen sulphide (H2S) by activated carbons derived from oil-palm

shell. Carbon 45:330-336

Gusmailina, Pari, G., Komarayati, S. dan Rostiwati, S. 2001. Alternatif arang aktif sebagai soil conditioning pada tanaman. Bul. Penel. Hasil

Hutan19(3):185-199

Hayashi, J., Yamamoto, N., Horikawa, T., Muroyama, K. and Gomes, V.G. 2005. Preparation and characterization of high-specific-surface-area activated carbons from K2CO3-treated waste polyurethane. Journal of Colloids

Interface Science 281(2):437-443

Hartoyo, dan Pari, G. 1993. Peningkatan rendemen dan daya serap arang aktif dengan cara kimia dan gasifikasi. Buletin Penelitian Hasil Hutan 11(5):205-208.

Liodakis, S., Gakis, D., Ahlqvist, K. and Statheropoulos, M. 2004. Pyrolysis of Pinus

helepensis neadles treated with fire retardants. Ann. For. Sci. 61:551–

555

Manocha, S. 2003. Porous carbon. Sadhana 28(1-2):335-348

Mopoung, S. 2008. Surface image of charcoal and activated charcoal from Banan peel. Journal of Microscopy Society of Thailand 22:15-19

Mopoung, S. and Nogklai, W. 2008. Chemical and surface properties of longan seed activated charcoal. International Journal of Physical Sciences 3(10):234-239.

Nurhayati, T., Saepuloh, dan Sylviani. 2002. Analisis teknis dan ekonomis produksi arang aktif industri pedesaan. Bul. Penelitian Hasil Hutan 20(5):353-366 Pari, G., Hendra, D. dan Pasaribu, R.A. 2008. Peningkatan mutu arang aktif kulit

Pari, G. 2004. Kajian struktur arang aktif dari serbuk gergaji kayu sebagai adsorben emisi formaldehida kayu lapis [Disertasi]. Sekolah Pascasarjana, IPB, Bogor.

Pari, G. 1999. Sifat dan kualitas araang aktif dari gambut. Bul. Penel. Hasil Hutan 16(5):267-278

Pari, G., Buchari, dan Sulaeman, A. 1996. Pembuatan dan kualitas arang aktif dari kayu sengon (Paraserianthes falcataria) sebagai bahan adsorben. Bul. Penel. Hasil Hutan 14(7):274-289

Pujiarti, R. dan Sutapa, J.P.G. 2005. Mutu arang aktif dari limbah kayu mahoni (S.

macrophylla) wood wastes for water purification substance. J. Ilmu & Teknol. Kayu Tropis 3(2):33-38

Rangel-Mendez, J.R., and Cannon, F.S. 2005. Improved activated carbon by thermal treatment in methane and steam: Physicochemical influences on MIB sorption capacity. Carbon 43(3):467-479

Sugumaran, P. and Seshadri, S. 2009. Evaluation of selected biomass for charcoal production. Journal of Scientific and Industrial Research 68:719-723 Zhang, F.S., Nriagu, J.O. and Itoh, H. 2005. Mercuri removal from water using

activated carbons derived from organic sewage sludge. Water Research 39(2-3):389-395