PENGARUH KECEPATAN POTONG TINGGI

TERHADAP KUALITAS PERMUKAAN BENDA KERJA

PADA PROSES BUBUT

Disusun oleh:

ROSEHAN

86.99.03.05.5X

PROGRAM PASCASARJANA BIDANG ILMU TEKNIK

PROGRAM STUDI TEKNIK MESIN

UNIVERSITAS INDONESIA

JULI, 2001

PENGARUH KECEPATAN POTONG TINGGI

TERHADAP KUALITAS PERMUKAAN BENDA KERJA

PADA PROSES BUBUT

Disusun oleh:

ROSEHAN

86.99.03.05.5X

TESIS INI DIAJUKAN UNTUK MELENGKAPI SEBAGIAN PERSYARATAN MENJADI MAGISTER TEKNIK

PROGRAM PASCASARJANA BIDANG ILMU TEKNIK

PROGRAM STUDI TEKNIK MESIN

UNIVERSITAS INDONESIA

JULI, 2001

PERNYATAAN KEASLIAN TESIS

Saya menyatakan dengan sesungguhnya bahwa tesis dengan judul:

“Pengaruh kecepatan potong tinggi terhadap kualitas permukaan benda kerja pada proses bubut”

yang dibuat untuk melengkapi sebagian persyaratan menjadi Magister Teknik pada Program Studi Teknik Mesin Program Pascasarjana Universitas Indonesia, sejauh yang saya ketahui bukan merupakan tiruan atau duplikasi dari tesis yang sudah dipublikasikan dan atau pernah dipakai untuk men-dapatkan gelar Magister di lingkungan Universitas Indonesia maupun di Perguruan Tinggi atau Instansi manapun, kecuali yang sumbernya dicantum-kan sebagaimana mestinya.

Jakarta, 04 Juli 2001

(Rosehan) NPM. 86.99.03.05.5X

PERSETUJUAN

Tesis dengan judul:

“Pengaruh kecepatan potong tinggi terhadap kualitas permukaan benda kerja pada proses bubut”

Dibuat untuk melengkapi persyaratan kurikulum program Magister Bidang Ilmu Teknik Universitas Indonesia guna memperoleh gelar Magister Teknik pada program Pascasarjana studi Teknik Mesin.

Tesis ini dapat disetujui untuk diajukan dalam sidang Ujian Tesis.

Dosen Pembimbing II

Ir. Henky S. Nugroho, MT

Jakarta, 30 Juli 2001 Dosen Pembimbing I

UCAPAN TERIMA KASIH

Syukur Alhamdulillah penulis ucapkan kehadirat Allah Yang Maha Esa, telah melimpahkan rahmatNya. Sehingga penulis dapat menyelesaikan Tesis ini.

Tesis ini disusun untuk memenuhi salah satu syarat menjadi Magister Teknik pada program Studi Teknik Mesin Program Pascasarjana Universitas Indonesia. Tugas ini membahas tentang pengaruh kecepatan potong tinggi pada proses pembubutan.

Dengan selesainya Tesis ini, penulis menyampaikan ucapan terima kasih kepada:

1. Bapak Dr. Ir. Danardono A.S. dan Ir. Henky S. Nugroho, MT, selaku pembimbing penulis dalam menyelesaikan Tesis ini

2. Bapak Dr. Ir. Yanuar, selaku Ketua Program Studi Teknik Mesin Program Pasca Sarjana Universitas Indonesia.

3. Bapak Ir. Sofyan D., MT, selaku Ketua Jurusan Teknik Mesin Universitas Tarumanagara.

4. Istriku Anna Resha R. serta anak-anakku R.G. Margareka, Rizhsky D., R.A. Ramadhan yang selalu memberikan dukungan moril.

5. Ayah, Ibu serta adik-adik yang ikut memberikan dorongan moril.

6. Iwan Santoso, dan semua pihak yang tidak bisa penulis sebutkan satu persatu yang telah memberikan bantuan sehingga terwujudnya Tesis ini. Akhir kata dengan selesainya penulisan Tesis ini, dapat dimanfaatkan sebagaimana mestinya.

Jakarta, 04 Juli 2001 Penulis,

(Rosehan) NPM. 86.99.03.05.5X

ABSTRAKSI

Tesis ini meneliti pengaruh kecepatan potong tinggi dengan menggunakan mesin perkakas MAZAK QUICK TURN 8N terhadap kualitas permukaan. Data yang diperoleh dari penelitian ini adalah beban pada sumbu–sumbu mesin, kekasaran permukaan dan tebal geram.

Proses pemesinan adalah pelepasan material dari permukaan benda kerja menggunakan pahat potong. Untuk memperbesar pelepasan material dilakukan dengan cara meningkatkan kecepatan potong (cutting speed) di atas 600 m/min. Pada proses pemesinan banyak pengaruh yang akan timbul seperti; keausan pahat, gaya pemotongan, temperatur pemotongan, bentuk geram yang akan dihasilkan, hasil akhir dari permukaan benda kerja dan biaya produksi.

Kecepatan potong tinggi membentuk geram yang mempengaruhi kualitas permukaan benda kerja. Kualitas permukaan selain dipengaruhi oleh parameter pemesinan dan kondisi pemesinan juga dipengaruhi oleh geometri pahat.

ABSTRACTION

This thesis is to investigate the effect of high cutting speed to the surface quality with the help of MAZAK QUIK TURN 8N machine tools. The data get from this research are the load of respective machine axis, surface roughness, and chips formation.

Machining process is defined as material removal from the surface of the work pieces using cutting tools. The cutting speed that are higher than 600 m/min could increase the rate of chips removal. Generally, machining process mush influences such as: tool wear, cutting force, cutting temperature, chips formation, surface finish and production cost.

High speed cutting will produces chips that affect the surface finish of the work pieces. In addition to influenced by machining parameter, the surface quality is affected by geometry as well.

DAFTAR ISI

Judul i

Pernyataan Keaslian Tesis ii

Persetujuan iii

Ucapan Terima Kasih iv

Abstraksi v

Abstraction vi

Daftar Isi vii

Daftar Gambar ix

Daftar Tabel x

Daftar Simbol xi

BAB I: PENDAHULUAAN 1

1.1. Latar Belakang Masalah 1 1.2. Pokok Permasalahan 2 1.3. Pembatasan Masalah 3 1.4. Tujuan Penelitian 3 1.5. Metode Penelitian 3 1.7. Sistematika Penulisan 4

BAB II: LANDASAN TEORI 5

2.1. Pengertian Proses Pemesinan 5 2.2. Elemen Dasar Proses Pemesinan 5 2.3. Mekanisme Pembentukan Geram 6 2.3.1. Komponen gaya pembentukan geram 7 2.3.2. Sistem pemotongan miring (oblique cutting) 9 2.3.3. Daya pemotongan 10 2.4. Rasio Pemotongan 10

2.5. Geometri Pahat 12

2.5.1. Bagian-bagian pahat 12 2.5.2. Luas penampang potong 13

2.6. Kekasaran permukaan 14 2.6.1. Kekasaran Ideal 14 2.6.2. Kekasaran sesungguhnya 15 2.6.3. Parameter permukaan 15

BAB III: METODE PENELITIAN 18

3.1. Alat dan Material Penelitian 19 3.2. Rancangan Penelitian 19

3.2.1. Penentuan material benda kerja dan pahat 19

3.2.2. Program NC 20

3.2.3. Rancangan tabel data percobaan 20 3.2.4. Rancangan proses pemesinan 21

3.2.5. Pengukuran 21

3.3. Prosedur Pengujian 22 3.3. Parameter dan Variabel yang ditentukan 24 3.4. Analisa Korelasi dan Regresi 24

BAB IV: PENGUMPULAN DAN PENGOLAHAN DATA 24

4.1. Data Mesin 24

4.2 Data Material 24

4.3. Data Pemesinan 24

4.4. Data Pahat 26

4.5. Data Hasil Pengamatan 27 4.6. Analisa Model Regresi 27 4.7. Pengolahan Data 30

BAB V: ANALISA DAN PERHITUNGAN 32

5.1. Gaya Pemotongan 32

5.2. Sudut Geser 33

5.3. Kekasaran Permukaan 34

BAB VI: KESIMPULAN 37

DAFTAR PUSTAKA 38

LAMPIRAN A. 40

DAFTAR GAMBAR

Gambar 2.1. Parameter proses bubut 6 Gambar 2.2. Diagram gaya pemotongan (lingkaran Merchant) 7 Gambar 2.3. Pemotongan tegak dan miring 9

Gambar 2.4. Komponen gaya potong dalam ruang 10 Gambar 2.5. Geometri geram terhadap kedalaman potong 11 Gambar 2.6. Kinematika dari proses pelepasan geram 11 Gambar 2.7. Pahat dan sisipan pahat 12 Gambar 2.8. Geometri permukaan kekasaran ideal pada pembubutan 15 Gambar 2.9. Ilustrasi profil permukaan 16 Gambar 3.1. Skema langkah penelitian 18 Gambar 3.2. Ilusrasi Prosedur Percobaan 23 Gambar 4.1. Grafik data beban sumbu-sumbu terhadap kecepatan

potong 28

Gambar 4.2. Grafik data kekasaran permukaan terhadap kecepatan

potong 28

Gambar 4.3. Grafik data tebal geram, terhadap kecepatan potong 29 Gambar 5.1. Grafik gaya-gaya pemotongan terhadap kecepatan

potong 32

Gambar 5.2. Geometri permukaan terhadap radius pahat 34 Gambar 5.3. Grafik kekasaran permukaan terhadap kecepatan

potong 35

Gambar 5.4. Geometri pahat sisipan 36 Gambar 5.5. Ilustrasi sudut geser pada benda kerja 36

DAFTAR TABEL

Tabel 2.1. Beberapa profil teoritis dengan harga parameter 16 Tabel 2.2. Panjang sampel terhadap kekasaran permukaan 17 Tabel 3.1. Rancangan tabel data penelitian 21 Tabel 4.1. Data pemesinan 26 Tabel 4.2. Data pengamatan 27 Tabel 4.3. Data prediksi 30 Tabel 4.4. Hasil perhitungan kecepatan geram dan kecepatan sudut 31 Tabel 4.5. Hasil perhitungan torsi aktual dan gaya-gaya pemotongan. 31 Tabel 5.1. Gaya-gaya pemotongan terhadap kecepatan potong 33 Tabel 5.2. Kecepatan geram, kecepatan geser, sudut geser dan

DAFTAR SIMBOL

α : sudut geram [ o ] β : sudut gesek [ o ] γ : sudut potong bantu [ o ] εr : sudut potong samping [ o ]

κ : sudut.potong utama [ o ] φ : sudut geser [ o ] µ : koefisien gesek

τs : tegangan geser pada bidang geser [N/mm2] Ag : luas penampang geram [mm2] As : luas bidang geser [mm2] ap : kedalaman potong [mm] d : diameter rata-rata [mm] do : diameter mula [mm] dm : diameter akhir [ mm ] F : gaya gesek [N] Fc : gaya potong [N] Ff : gaya makan [N]

Fn : gaya normal pada bidang geser [N]

fn : gerak makan (feed) [mm/r]

Fr : gaya radial [N]

Fs : gaya geser [N]

hmax : tinggi maksimum ketidakrataan [µm]

Lt : panjang potong [mm] n : putaran poros utama [min-1]

N : gaya normal pada bidang geram [N]

P : daya motor [kW]

Pc : daya potong [kW]

Px : beban sumbu X [ % ] Ps : beban poros utama [ % ] Pz : beban sumbu Z [ % ]

R : gaya total [N]

Ra : kekasaran permukaan [µm] Rg : kedalaman perataan [µm] Rp : kekasaran rata-rata kwadratis [µm] Rt : kekasaran total [µm]

rc : rasio pemotongan [mm]

rβ : radius pahat [mm]

t : tebal geram setelah pemotongan [mm]

to : tebal geram sebelum dipotong [mm] ts : tebal geram pada daerah geser [mm]

tc : waktu pemotongan [menit]

T : Torsi [kgf-m]

Vc : kecepatan potong [m/min] Vf : kecepatan gerak makan [mm/min] Vg : kecepatan alir geram [m/min] Vs : kecepatan geser [m/min]

BAB I

PENDAHULUAN

1.1. LATAR BELAKANG MASALAH

Proses pemesinan adalah pelepasan material dari permukaan benda kerja menggunakan pahat potong. Bertambahnya permintaan untuk memperbesar produktivitas dengan biaya produksi rendah, maka dilakukan dengan cara meningkatkan kecepatan potong (cutting speed) di atas 600 m/min. Teknologi kecepatan potong tinggi (high speed cutting) merupakan salah satu cara untuk meningkatkan produktivitas. Pemesinan komponen dilakukan dengan meningkatkan volume pelepasan material benda kerja, merupakan suatu pengurangan waktu pemesinan yang berarti.

Proses pemesinan dengan kecepatan tinggi dapat dilakukan mesin bubut, mesin frais, mesin drilling dan mesin boring. Pada proses pemesinan ini banyak pengaruh yang akan timbul seperti; keausan pahat, gaya pemotongan, temperatur pemotongan, bentuk geram yang akan dihasilkan, hasil akhir dari permukaan benda kerja dan biaya produksi. Pengaruh yang ditimbulkan saling berkaitan satu sama lain.

Pada mesin perkakas, bidang utama riset adalah perkembangan dari pengaruh material alat potong, geometri alat potong dan kondisi pemotongan terhadap kualitas benda kerja. Riset dilakukan Dipl.-Ing. Philipp Andrae dengan judul “High Speed Cutting”, yaitu meneliti tentang alat potong end

mills menggunakan mata potong spiral terbuat dari polycrystalline cubic boron nitride (PCBN) yang baru dikembangkan dari jenis mata potong end mills

PCBN dengan mata potong lurus 14). Sedangkan Essam El-Magd dan Christoph Treppmann, mensimulasikan pemeriksaan dari bentuk geram pada proses pemotongan kecepatan tinggi menggunakan Split Hopkinson Bar Test dengan judul riset “Simulation of Chip Root Formation at High Cutting Rates

by Means of Split-Hopkinson Bar Test”, Hasil photomicrographts bentuk

geram pada kecepatan potong tinggi, merupakan dasar dari penelitian pembentukan geram selama proses kecepatan potong tinggi 15). Penelitian

dilakukan oleh Hans Kurt Tonshoff, Raouf Ben Amor dan Philipp Andrae berjudul “Chip Formation in High Speed Cutting (HSC)”, yaitu menghitung dan mengevaluasi karateristik dasar gaya pemotongan dan bentuk geram pada kecepatan potong tinggi. Perubahan gaya pemotongan, aliran material, dan geseran material berlebihan pada kecepatan potong dianalisis 16). D.Y. Jang dan A. Seireg dengan judul, “Machining Parameter Optimization for Specified

Surface Conditions” meneliti prosedur umum pemilihan parameter pemesinan

pada mesin yang melakukan pelepasan material maksimum untuk beberapa ketentuan kualitas permukaan dan umur pahat 6).

Penelitian ini dilakukan pada kecepatan potong (Vc) bervariasi antara

600 m/min sampai 1350 m/min, menyelidiki pengaruh kecepatan potong tinggi terhadap kekasaran permukaan benda kerja. Besar beban pemotongan pada sumbu utama, sumbu X dan sumbu Z didapat dari kontrol mesin, sedangkan tebal geram diperoleh dari pengukuran geram yang dihasilkan. Data-data yang diperoleh akan dianalisa untuk menyelidiki sejauh mana kecepatan potong tinggi mempengaruhi kekasaran permukaan. Diharapkan dari penelitian ini akan diperoleh data pemesinan yang diperlukan untuk perencanaan proses pemesinan maupun kemampuan dari mesin perkakas tersebut.

1.2. POKOK PERMASALAHAN

Proses pembubutan termasuk dalam klasifikasi proses pemotongan dengan mesin perkakas menggunakan pahat bermata potong tunggal. Komponen mesin banyak diproduksi dari proses pembubutan yang memerlukan ketelitian. Adapun ketelitian ini meliputi karateristik geometri mencakup dimensi bentuk sempurna dan kekasaran permukaan benda kerja. Secara teoritis kekasaran permukaan (Ra) merupakan fungsi dari gerak

makan (fn) dan geometri pahat untuk berbagai kecepatan potong (Vc).

Berdasarkan pada suatu simulasi dinamik, kekasaran permukaan merupakan fungsi kecepatan potong (Vc), kedalaman potong (ap), gerak makan (fn),

radius pahat (rβ) dan frekwensi pribadi pahat 6). Kekasaran permukaan benda

kerja juga dipengaruhi oleh kekerasan material, geometri produk, keausan pahat, cairan emulsi dan kemampuan mesin perkakas melakukan

pemotongan. Kecepatan potong tinggi akan mempengaruhi sudut geser (φ), sudut geser merupakan fungsi dari gaya pemotongan yang mempengaruhi kekasaran permukaan.

1.3. PEMBATASAN MASALAH

Batasan masalah yang dilakukan, antara lain:

1. Pengujian dilakukan pada satu jenis benda kerja dengan kekerasan 177 BHN berbentuk silindris.

2. Mesin bubut yang digunakan adalah mesin bubut CNC merk Mazak type Turn 8N menggunakan kontrol Mazatrol type T Plus.

3. Kecepatan potong ditetapkan antara 600 m/min sampai 1350 m/min.

4. Variabel yang berpengaruh terhadap kekasaran permukaan, adalah: kecepatan potong (Vc),

5. Pahat bubut yang digunakan Cemented Carbide CNMG 120408-WF new

grade GC4015,

6. Kriteria penggantian pahat ditetapkan dari beban potong dan kekasaran permukaan.

7. Menggunakan cairan emulsi sebagai media pendingin.

1.4. TUJUAN PENELITIAN

Mengkaji secara exprimental pengaruh kecepatan potong (Vc) terhadap

kekasaran permukaan (Ra). 1.5. METODE PENELITIAN

Pada dasarnya penelitian ini dititik beratkan pada proses pembubutan dengan kecepatan potong tinggi terhadap material benda kerja.

Untuk memperoleh dan mengumpulkan data serta informasi yang dibutuhkan digunakan beberapa metode penelitian:

1. Penelusuran yang berkaitan dengan penelitian ini baik berupa jurnal

textbook dan sebagainya.

2. Melakukan pengamatan langsung proses pemesinan dan pengukuran kekasaran permukaan benda kerja, tebal geram serta pengecekan keausan pahat.

3. Pengumpulan data, pemilihan yang terdiri dari:

spesifikasi mesin bubut, geometri dan bahan pahat, material benda kerja

1.6. SISTEMATIKA PENULISAN

BAB I : Pendahuluan

Berisi latar belakang masalah, pokok permasalahan, pembatasan masalah, tujuan penelitian, metode penelitian, metode pembahasan dan sistematika penulisan .

BAB II : Landasan teori

Pada bab ini membahas mengenai pengertian proses pemesinan, elemen dasar proses pemesinan, mekanisme pembentukan geram, rasio pemotongan, geometri pahat, kekasaran permukaan.

BAB III : Metode Penelitian

Pada bab ini berisi proses pengujian yang akan dilakukan meliputi bahan, alat utama yang akan digunakan, dan prosedur pengujian. BAB IV : Pengumpulan dan Pengolahan Data

Data-data yang diperoleh, Data hasil pengamatan, Analisa model regresi dan pengolahan data.

BAB V : Analisa dan perhitungan

Bab ini menguraikan hasil pengujian dan analisa data dari hasil yang diperoleh. Dari hasil pengolahan data akan dibandingkan dengan perhitungan teoritis.

BAB VI : KESIMPULAN

Berisikan kesimpulan yang diperoleh dari hasil pengujian dihubungkan dengan teori.

DAFTAR PUSTAKA LAMPIRAN

BAB II

LANDASAN TEORI

2.1. PENGERTIAN PROSES PEMESINAN

Mesin bubut merupakan salah satu mesin pekakas industri digunakan untuk memotong benda kerja berbentuk silinder dengan pahat bermata potong tunggal. Selain memotong, mesin bubut dapat pula digunakan untuk membuat ulir, menghaluskan permukaan, membuat profil, dan untuk membuat lubang dalam.

Macam-macam proses dapat dilakukan oleh mesin bubut, yaitu: - bubut silindrik (turning)

- bubut muka (facing)

- bubut alur (grooving)

- pemotongan (cut off)

- meluaskan lubang (boring)

- bubut bentuk (forming)

- bubut silindrik dengan menumpu (box turning) - bubut inti (trepanning)

Prinsip kerja mesin bubut, yaitu benda kerja dipegang oleh pencekam yang terdapat pada poros utama (spindle). Benda kerja ini bergerak berputar pada poros utama, sedangkan pahat ditempatkan pada dudukan pahat bergerak translasi melakukan gerak potong (feed). Pada mesin bubut CNC gerak potong, putaran spindel, kecepatan potong konstan dan kedalaman potong diatur melalui kontrol terprogram, sehingga mesin dapat melakukan proses pemotongan presisi tinggi.

2.2. ELEMEN DASAR PROSES PEMESINAN

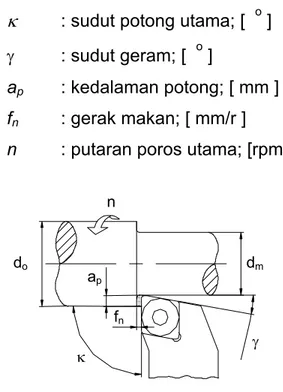

Kondisi pemotongan pada mesin bubut dapat ditentukan variabel-variabelnya sebagai berikut:

Benda kerja: do : diameter mula; [ mm ] dm : diameter akhir ; [ mm ] Lt : panjang pemotongan; [ mm ]

Pahat: κ : sudut potong utama; [ o ] γ : sudut geram; [ o ]

Mesin bubut : ap : kedalaman potong; [ mm ] fn : gerak makan; [ mm/r ] n : putaran poros utama; [rpm]

dm do fn n ap κ γ

Gambar 2.1. Parameter proses bubut.

Rumus-rumus elemen dasar mesin bubut adalah sebagai berikut: Kecepatan potong:

Kecepatan potong dikelompokan menjadi tiga tingkatan, yaitu; 600 m/min – 1800 m/min, disebut kecepatan tinggi (high speed); 1800 m/min – 18.000 m/min , kecepatan sangat tinggi (very high speed); lebih besar 18.000 m/min kecepatan teramat sangat tinggi (ultra high speed) 1).

1000 . .. nd c π = V 2.1

di mana; d: diameter rata-rata

Kecepatan gerak potong:

Vf =fn.n 2.2 Waktu pemotongan: f t c V L = t 2.3

2.3. MEKANISME PEMBENTUKAN GERAM

Pemotongan terjadi karena adanya gerakan relatif antara pahat dengan benda kerja, di mana sisi potong pahat melakukan penestrasi pada benda kerja disebabkan oleh tekanan yang besar diberikan kepada benda

kerja melalui sisi potong pahat. Akibat dari pergerakkan relatif dan penestrasi dilakukan oleh pahat pada benda kerja, maka bagian logam yang terkena penestrasi tadi akan terlepas.

2.3.1. Komponen gaya pembentukan geram

Ditinjau dari sistem pemotongan pahat bubut terbagi menjadi: 1. sistem pemotongan miring (oblique cutting system)

2. sistem pemotongan tegak (orthogonal cutting system)

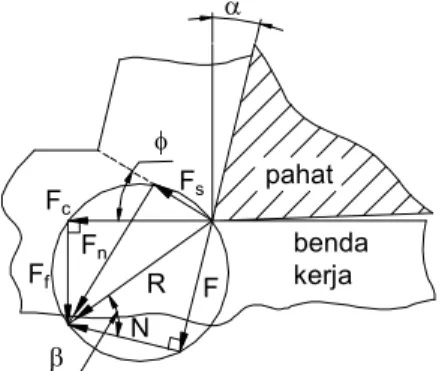

Pada sistem pemotongan tegak merupakan penyederhanaan dari sistem pemotongan miring di mana gaya dan komponennya hanya dianalisa pada satu bidang, maka gaya total (R) dapat diuraikan menjadi dua komponen gaya yang saling tegak lurus, antara lain 2):

1. Ditinjau terhadap proses deformasi material, yaitu; gaya geser (Fs) dan

gaya normal (Fn) pada bidang geser.

2. Dapat diketahui arah dan besarnya dengan cara membuat dinamometer (alat ukur gaya) yang mengukur dua komponen, yaitu; gaya potong (Fc)

yang searah dengan kecepatan potong dan gaya makan (Ff) searah

dengan kecepatan gerak potong.

3. Gaya total (R) yang bereaksi pada bidang geram, yaitu gaya gesek (F) dan gaya normal (N) pada bidang geram.

c

Ff Fs Fc Fn R F N benda kerja pahat α φ βGambar 2.2. Diagram gaya pemotongan (lingkaran Merchant).

Lihat diagram gaya pada gambar 2.2., dapat dinyatakan persamaan gaya-gaya yang terjadi 2):

Fs =Fc⋅cosφ−Ff ⋅sinφ 2.4

F =Fc ⋅sinα+Ff ⋅cosα 2.6

N =Fc⋅cosα−Ff ⋅sinα 2.7

di mana:

Ff =Fc⋅tan(β−α) 2.8

Koefisien gesek pada geram-muka pahat dapat diperoleh sebagai berikut: β = α ⋅ − α ⋅ α ⋅ + α ⋅ = = tan−1 sin F cos F cos F sin F N F f c f c µ maka: α ⋅ − α ⋅ + = tan F F tan F F f c c f µ 2.9

Kekuatan geser dari material sepanjang bidang geser selama berlangsung operasi pemotongan. Tegangan geser (dinamik), dengan demikian kekuatan benda kerja merupakan faktor penentu pada proses pemesinan. Persamaan tegangan geser bekerja sepanjang bidang geser dapat dihitung berikut ini:

s s s A F = τ

Di mana As adalah luas dari bidang geser; As = Ag / sin φ , Ag adalah luas

penampang potong. Dengan mensubsitusikan persamaan 2.4, maka:

g f c s A sin ] sin F cos F [ ⋅ φ− ⋅ φ φ = τ 2.10

Dari gambar 2.2, terlihat bahwa,

Fs =R⋅cos(φ+β−α) sehingga, ) cos( Fs α − β + φ = R di mana , φ τ = ⋅ τ = sin A A Fs s s g maka, ) cos( sin Ag s α − β + φ ⋅ φ ⋅ τ = 1 R 2.11

Dari gambar 2.2, terlihat bahwa,

maka, ) cos( ) cos( sin Ag s c φ+β−α α − β ⋅ φ ⋅ τ = F 2.13

2.3.2. Sistem pemotongan miring (oblique cutting)

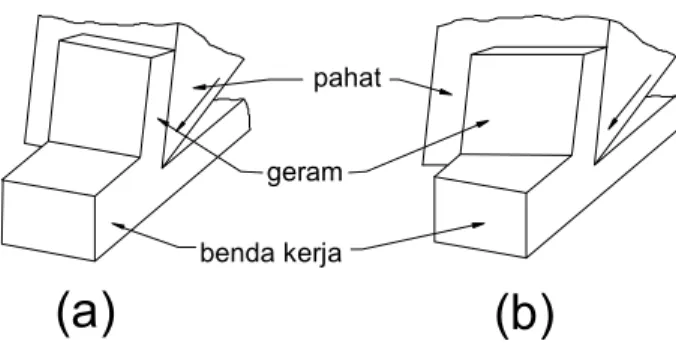

Sistem pemotongan tegak (orthogonal cutting) terjadi bila sudut potong utama κ = 90o, seperti pada gambar 2.3.(a). Sistem pemotongan tegak dapat dianalisa komponen gaya yang terjadi dianggap pada suatu bidang. Sedangkan dalam sistem pemotongan miring (oblique cutting) sudut potong κ ≠ 90o, seperti pada gambar 2.3.(b). komponen gaya terjadi dianggap dalam ruang.

benda kerja pahat geram

(a)

(b)

Gambar 2.3. Pemotongan tegak dan miring. (a) Tegak. (b) Miring

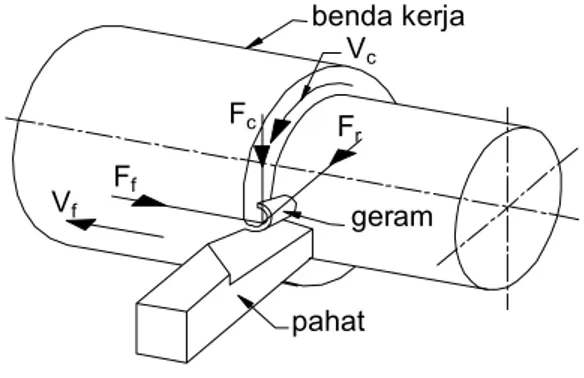

Dalam sistem pemotongan miring gaya pemotongan dianggap dalam ruang yang akan diuraikan menjadi tiga komponen seperti pada gambar 2.4. Besarnya komponen gaya dapat diukur dengan menggunakan dynamometer yang diletakkan pada gagang pemegang pahat sisipan atau mesin dilengkapi dengan pengukuran beban pada sumbu-sumbu. Tiga komponen gaya pemotongan yang terjadi di dalam ruang; Fc, Ff, dan Fr, seperti ditunjukkan

pada gambar 2.4.

Gaya potong (Fc) searah dengan kecepatan potong, gaya potong

merupakan komponen yang menghasilkan gaya terbesar dari komponen gaya lainnya, yaitu ± 99% dari energi yang dibutuhkan selama proses.

Gaya makan (Ff) searah dengan gerak memanjang, gaya makan (feed force)

ini merupakan gerakan pahat melakukan pemotongan yang menentukan hasil akhir permukaan benda kerja. Besarnya gaya makan ini berkisar 40% dari gaya potong. Gaya radial (Fr) terjadi searah sumbu X atau kedalaman potong.

Gaya ini secara nyata sangat kecil, yaitu 20% dari gaya potong atau 50% dari gaya makan. 2). Fc F r Ff Vf Vc pahat geram benda kerja

Gambar 2.4. Komponen gaya potong dalam ruang

2.3.3. Daya pemotongan

Daya pemotongan dalam proses pembentukan geram ditentukan oleh gaya pemotongan dengan kecepatan pemotongan, atau momen puntir pada pahat dengan putaran sumbu utama. Momen puntir dan gaya potong dapat diukur secara langsung dengan memakai dinamometer. Daya potong untuk proses bubut terlihat pada persamaan berikut 3):

000 60. V Fc c c ⋅ = P 2.14 dan 000 000 60. . V Ff f f ⋅ = P 2.15 2.4. RASIO PEMOTONGAN

Dapat dilihat pada gambar 2.2., selama dilakukan pemotongan, material benda kerja dibagian ujung pahat menerima pemampatan, dan mengakibatkan tebal geram menjadi lebih besar dari tebal geram sebelum terpotong. Rasio dari to/t disebut rasio pemotongan (rc) dan dapat dijabarkan

sebagai berikut 2): ) cos( sin ) cos( t sin t t t r s s o c φ−α φ = α − φ ⋅ φ ⋅ = = 2.16

α ⋅ − α ⋅ = φ sin r cos r c c 1 tan 2.17

Pada persamaan 2.4., sudut geser φ dapat dihitung bila sudut geram α, tebal pemotongan dan tebal geram diketahui.

α φ α (φ-α) to benda kerja pahat ts tc

Gambar 2.5. Geometri geram terhadap kedalaman potong

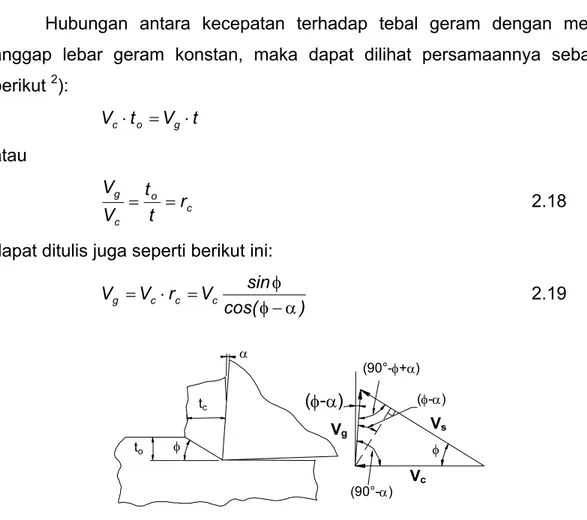

Hubungan antara kecepatan terhadap tebal geram dengan meng-anggap lebar geram konstan, maka dapat dilihat persamaannya sebagai berikut 2): t V t Vc ⋅ o = g ⋅ atau c o c g r t t V V = = 2.18

dapat ditulis juga seperti berikut ini:

) cos( sin V r V Vg c c c α − φ φ = ⋅ = 2.19 to φ tc (90°-φ+α) (φ-α) (90°-α) Vc Vg Vs φ (φ-α) α

Gambar 2.6. Kinematika dari proses pelepasan geram

Karena adanya pemampatan tebal geram, maka kecepatan aliran geram selalu lebih rendah daripada kecepatan potong. Pada gambar 2.6.

menunjukkan kecepatan aliran geram Vg dan kecepatan potong Vc.

Berdasarkan penjumlahan vektor kecepatan, maka kecepatan elemen geram ditunjukkan oleh vektor kecepatan geser Vs. Berdasarkan segitiga kecepatan

maka dapat dibuat persamaan sebagai berikut 2): φ = α − = α + φ − sin V ) sin( V ) sin( Vc s g 90 90

Persamaan ini dapat juga ditulis dalam bentuk: φ = α = α − φ sin V cos V ) cos( Vc s g

maka kecepatan geser dapat dihitung dengan persamaan: φ α sin cos V Vs = g 2.20 2.5. GEOMETRI PAHAT

Pada mesin perkakas, pahat dibagi menjadi dua jenis, yaitu; pahat bermata potong tunggal (single point cutting tool) dan bermata potong majemuk (multi point cutting tool). Pahat bermata potong tunggal umumnya digunakan untuk pahat bubut dan pahat sekrap, sedangkan bermata potong majemuk umumnya digunakan pada mesin frais dan mesin drilling.

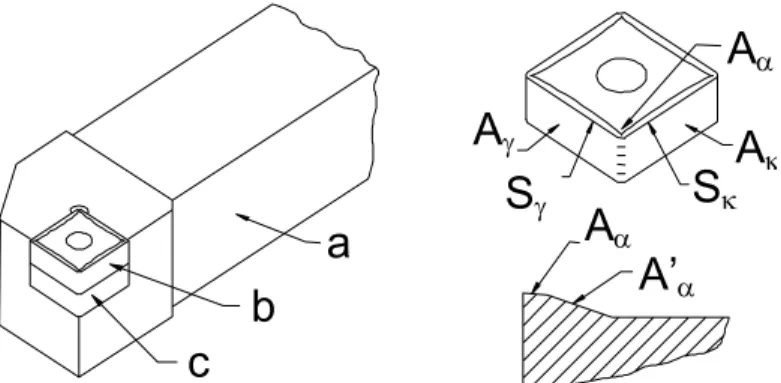

2.5.1 Bagian-bagian pahat

Secara sistematik pahat dibedakan menjadi tiga bagian pokok, yaitu; eleman, bidang aktif, dan mata potong pahat. Beberapa bagian dari pahat dapat didifinisikan sebagai berikut (lihat gambar 2.7) :

a

b

c

A

κS

κA

γS

γA

αA

αA’

αElemen pahat:

a : pemegang/gagang (shank), bagian pahat untuk dipasang pada mesin pekakas sekaligus pemegang pahat sisipan.

b : pahat sisipan (inserts tool) c : dudukan (shim) pahat sisipan

Bidang pahat merupakan permukaan aktif pahat, setiap pahat mempunyai bidang aktif ini sesuai dengan jumlah mata potongnya. Tiga bidang aktif dari pahat:

Aκ : bidang utama (mayor flank), bidang yang menghadap permukaan

transien dari benda kerja.

Aγ : bidang bantu (minor flank), bidang yang menghadap permukaan

terpotong dari benda kerja.

Aα : bidang geram (face), bidang di atas di mana geram mengalir.

Mata potong pahat adalah tepi dari bidang geram yang aktif memotong. Ada dua jenis mata potong yaitu:

Sκ : mata potong utama (mayor cutting edge), garis perpotongan antara

bidang geram (Aα) dan bidang utama (Aκ).

Sγ : mata potong bantu (minor cutting edge), garis perpotongan antara

bidang geram (Aα) dan bidang bantu (Aγ).

Pertemuan antara mata potong utama dan mata potong bantu pada pojok pahat. Untuk memperkuat pahat maka pojok pahat dibuat melingkar dengan jari-jari tertentu . Radius pahat (rβ) secara bersamaan dengan kondisi

pemotongan yang dipilih akan menentukan kehalusan permukaan hasil proses pemesinan.

2.5.2 Luas penampang potong

Berdasarkan geometri pahat radius, kedalaman potong dan kecepatan gerak, maka luas penampang geram sebelum terpotong dapat dihitung dengan persamaan berikut 5):

) ) f . ( r r ( f . a f Ag n p n 2 n 2 5 0 5 0 ⋅ ⋅ − − ⋅ − ⋅ = β β 2.21

2.6. KEKASARAN PERMUKAAN

Dalam industri pemesinan, proses pemotongan logam merupakan suatu proses yang sangat penting, di mana proses tersebut dapat merubah suatu geometri menjadi geometri produk yang diinginkan. Pemesinan konvensional dibandingkan pemesinan dengan kecepatan potong tinggi menunjukan pengurangan waktu produksi dan mengakibatkan suatu peningkatan effisiensi proses manufaktur. Oleh karena itu kecepatan potong tinggi sangat berarti secara ekonomis. Kualitas permukaan komponen dapat dicapai teknologi kecepatan potong tinggi yang dipergunakan pada banyak bidang manufaktur. Kecepatan potong tinggi mengurangin waktu kontak antara pahat dengan benda kerja, Dikarnakan kontak yang rendah dapat dicapai, beban panas pada bahan pahat berkurang dan mengakibatkan umur pahat bertambah.

Kemampuan mencapai suatu ketentuan kekasaran pada permukaan yang dibubut kerapkali merupakan kebutuhan utama, pada pembubutan memanjang didifinisikan profil puncak ke profil dasar, nilai hmax didapat

berdasarkan pada suatu simulasi dinamik yang merupakan fungsi kecepatan potong (Vc), kedalaman potong (ap), gerak makan (fn), radius pahat (rβ) dan

frekwensi pribadi (x), sebagaimana ditunjukan pada persamaan berikut ini 6):

Untuk x lebih besar 150 Hz:

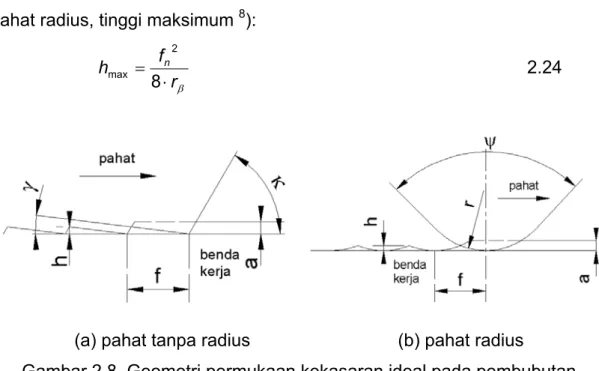

β r fn2 max 3 . 124 ⋅ = h 2.22 2.6.1. Kekasaran Ideal

Kekasaran ideal menunjukan hasil akhir yang baik dapat diberikan oleh proses pemesinan, gambar 2.8. berikut ditunjukan geometri permukaan dari pembubutan permukaan menggunakan pahat tanpa radius dan pahat dengan radius. Pada gambar 2.8.a, tinggi maksimum ketidakrataan dapat dihitung dengan. persamaan:

Pahat tanpa radius, tinggi maksimum 7): γ κ cot cot max = +n f h 2.23

Pahat radius seperti pada gambar 2.8.b, tinggi ketidak rataan dapat dihitung dengan persamaan:

Pahat radius, tinggi maksimum 8): β r f h n ⋅ = 8 2 max 2.24

(a) pahat tanpa radius (b) pahat radius

Gambar 2.8. Geometri permukaan kekasaran ideal pada pembubutan

2.6.2. Kekasaran sesungguhnya

Pada operasi sebenarnya, beberapa variasi faktor yang merugikan mempengaruhi hasil akhir. Diantaranya yang sangat penting; pembentukan dari BUE (built-up edge) dan getaran. Bila kondisi pemotongan dipilih dengan tepat, chatter (getaran) dapat dihindari. Setelah formasi BUE tergantung pada kondisi pemotongan (kering atau basah) dan kecepatan potong itu diperkirakan. Untuk suatu kondisi pemotongan, kekasaran sesungguhnya akan berubah-ubah terhadap kecepatan potong. Kecuali untuk kecepatan potong sangat rendah, intensitas formasi BUE berkurang terhadap kecepatan potong, dan juga tinggi maksimum dari ketidakrataan permukaan juga diakibatkan penurunan kecepatan potong 8).

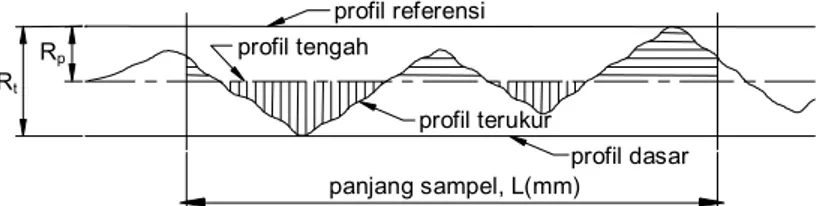

2.6.3. Parameter permukaan

Untuk memperoleh profil suatu permukaan, maka jarum peraba (stylus) dari alat ukur harus digerakkan mengikuti lintasan yang berupa garis lurus dengan jarak yang telah ditentukan terlebih dahulu. Panjang lintasan ini disebut dengan panjang pengukuran (tranversing length). Sesaat setelah jarum bergerak dan sesaat sebelum jarum berhenti maka secara elektronis alat ukur melakukan perhitungan berdasarkan data yang dideteksi oleh jarum peraba. Bagian dari panjang pengukuran dilakukan analisa dari profil permukaan disebut dengan panjang sampel (sampling length).

profil terukur panjang sampel, L(mm) Rt Rp profil referensi profil tengah profil dasar

Gambar 2.9. ilustrasi profil permukaan 9)

Berdasarkan profil-profil seperti pada gambar, maka dapat didefinisikan beberapa parameter permukaan, yaitu yang berhubungan dengan dimensi pada arah tegak, yaitu 9):

1. kedalaman total (peak to valley height/total height), Rt (µm); adalah jarak

antara profil referensi dan referensi dasar,

2. kedalaman perataan (depth of surface smoothness/peak to mean line), Rp

(µm); adalah jarak rata-rata antara profil referensi dengan profil tengah, 3. kekasaran rata-rata aritmetis (mean roughness index/center line average,

CLA), Ra (µm); adalah harga rata-rata aritmetis dari harga absolutnya

jarak antara profil terukur dengan profil tengah,

4. kekasaran rata-kwadratis (root mean square height), Rg (µm); adalah akar

dari jarak kwadrat rata-rata antara profil terukur dengan profil tengah. Secara teoritis dapat dimisalkan bentuk suatu profil permukaan, kemudian menghitung parameter permukaan berdasarkan rumus matematisnya. Tabel berikut ini adalah contoh beberapa bentuk profil teoritis dengan perbandingan harga-harga parameter.

Tabel 2.1. Beberapa profil teoritis dengan harga parameter 9)

Bentuk profil teoritis

t p R R t a R R t g R R a g R R profil sinusiodal 0.5 0.318 0.353 1.11 profil segitiga 0.5 0.25 0.289 1.15 profil parabolis orde ke 2 0.33 0.667 0.256 0.256 0.298 0.298 1.16 1.16 profil parabolis orde ke 4 0.2 0.8 0.214 0.214 0.266 0.266 1.23 1.23

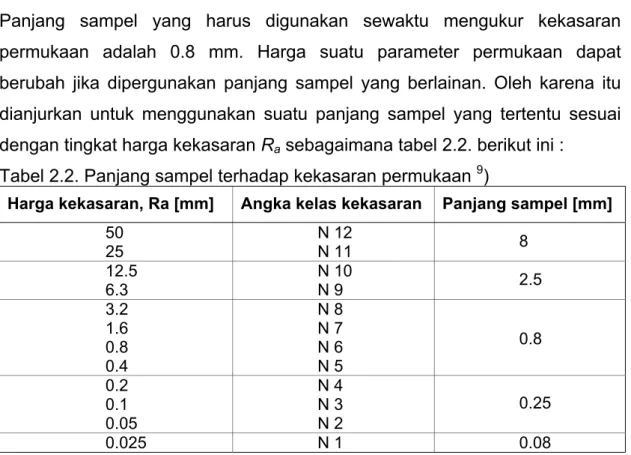

Panjang sampel yang harus digunakan sewaktu mengukur kekasaran permukaan adalah 0.8 mm. Harga suatu parameter permukaan dapat berubah jika dipergunakan panjang sampel yang berlainan. Oleh karena itu dianjurkan untuk menggunakan suatu panjang sampel yang tertentu sesuai dengan tingkat harga kekasaran Ra sebagaimana tabel 2.2. berikut ini :

Tabel 2.2. Panjang sampel terhadap kekasaran permukaan 9)

Harga kekasaran, Ra [mm] Angka kelas kekasaran Panjang sampel [mm]

50 25 N 12 N 11 8 12.5 6.3 N 10 N 9 2.5 3.2 1.6 0.8 0.4 N 8 N 7 N 6 N 5 0.8 0.2 0.1 0.05 N 4 N 3 N 2 0.25 0.025 N 1 0.08

BAB III

METODE PENELITIAN

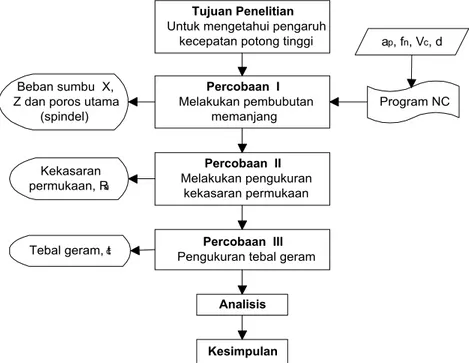

Seperti telah dijelaskan di bab I, penelitian ini bertujuan menyelidiki pengaruh kecepatan potong tinggi pada proses pembubutan menggunakan mesin bubut CNC.

Penelitian ini terdiri dari tiga tahap percobaan, yaitu:

1. Percobaan pertama, melakukan proses pembubutan memanjang dengan parameter, kedalam potong (ap) konstan dan gerak makan (fn) sedangkan

kecepatan potong (Vc) bervariasi, melakukan pembacaan beban

sumbu-sumbu mesin.

2. Percobaan Kedua, melakukan pengukuran terhadap benda kerja dan melakukan analisis terhadap data yang diperoleh dari hasil pengukuran. 3. Percobaan Ketiga , melakukan pengukuran tebal geram dari hasil

pemotongan.

Pada bab ini diuraikan langkah-langkah dari penelitian tersebut. Secara skematik langkah-langkah penelitian diberikan pada gambar 3.1.

Tujuan Penelitian

Untuk mengetahui pengaruh kecepatan potong tinggi

Percobaan I Melakukan pembubutan memanjang Percobaan II Melakukan pengukuran kekasaran permukaan Percobaan III

Pengukuran tebal geram

Kesimpulan Analisis

Program NC Beban sumbu X,

Z dan poros utama (spindel)

ap, fn, Vc, d

Tebal geram, tc

Kekasaran permukaan, Ra

3.1. ALAT DAN MATERIAL PENELITIAN

Alat digunakan dalam penelitian ini adalah sebagai berikut:

1. mesin bubut CNC Mazak Turn 8N, kontrol type Maztrol Tplus,

2. pahat negative wiper insert, kode CNMG 120408-WF new grade 4015,

3. alat ukur kekasaran permukaan Surftest 211, merk Mitutoyo, 4. alat ukur dimensi, outside micrometers,

5. material benda kerja, baja dengan kekerasan 177 BHN,

Proses pemesinan dan pengukuran benda kerja dilakukan di laboratorium CNC Universitas Tarumanagara.

3.2. RANCANGAN PENELITIAN

Untuk mengetahui pengaruh kecepatan potong (Vc) terhadap

kekasaran permukaan akhir benda kerja, dengan melakukan suatu percobaan, berdasarkan urut-urutan dari penelitian ini adalah sebagai berikut:

1. menentukan material benda kerja yang akan digunakan, 2. menentukan pahat yang akan digunakan,

3. menentukan geometri percobaan, 4. membuat program NC,

5. membuat rancangan tabel pengambilan data percobaan,

6. melakukan proses pemesinan sesuai rancangan yang telah dibuat dan 7. melakukan pengukuran.

3.2.1. Penentuan material benda kerja dan pahat

Material dipilih baja carbon S55C. Setelah benda kerja dilakukan pengerjaan awal dengan perataan terlebih dahulu, dimensi benda kerja menjadi diameter 88 mm panjang 160 mm. Pengerjaan awal ini bertujuan untuk memperoleh stabilitas benda kerja pada saat putaran tinggi.

Pemilihan grade pahat berdasarkan material benda kerja, variabel pemesinan dan jenis pengerjaan. Geometri pahat ditentukan oleh bentuk geometri pemotongan dan jenis gagang pahat (shank) yang tersedia untuk pahat sisipan dengan grade tersebut. Sehingga didapat pahat sisipan dengan kode sisipan; CNMG 120408-WF new grade GC4015 menggunakan gagang pahat PCLNR 2020K12.

3.2.2. Program NC

Program NC yang dibuat berdasarkan bentuk geometri produk dan parameter pemesinan. Bentuk dari geometri produk yang akan dicoba adalah berbentuk silindris dengan panjang 160 mm diameter bervariasi dari 88 mm sampai 58 mm. Parameter pemesinan diantaranya;

gerak makan, fn: 0.2 mm/r (konstan); kedalaman potong, ap: 0.5 mm (konstan);

kecepatan potong, Vc bervariasi antara 1350 m/min sampai 600 m/min.

Putaran poros utama (spindel) secara otomatis diprogram akan mengikuti Vc

dan d (diameter). Program NC: G92X110Z90; G50S5000; M06T01; M03M08;

G97S1350; nilai S berubah 1350 sampai 600 G00X88Z2; nilai X berubah 88 sampai 58 M00 G01Z-80; G01X88; G00Z2; M09M05MO6T03; G28X0Z0; M02

3.2.3. Rancangan tabel data percobaan

Data percobaan ada tiga kelompok terdiri dari pembacaan pada kontrol mesin saat proses pemesinan berlangsung, pengukuran kekasaran permukaan dilakukan benda kerja terpasang. Sedangkan pengukuran tebal geram dilakukan setelah proses pemesinan selesai.

Pada penelitian ini dilakukan delapan kali percobaan untuk setiap tingkat kecepatan potong dengan pengukuran sampel yang dilakukan sebanyak lima kali untuk setiap percobaan. Sedangkan data beban pada sumbu-sumbu setiap kali percobaan hanya dilakukan satu kali pembacaan. Data pemesinan, mesin, material dan pahat sisipan juga disertakan pada tabel, ini bertujuan agar data yang diambil tidak tertukar.

Dari data yang dikumpulkan tersebut, maka tabel data penelitian dibuat menjadi tiga kelompok yang disatukan seperti pada tabel 3.1. berikut ini:

Tabel 3.1. Rancangan tabel data penelitian

kec. pot. : m/min

put. spindel : min-1

diameter : mm gerak makan : 0.2 m/r dalam pot. : 0.5 mm panjang pot. : 80 mm

mesin bubut : Mazak Turn 8N kontrol : Mazatrol TPlus material : kekerasan : teg. tarik : pahat sisipan : CNMG 120408-WF Beban 1 2 3 4 5 6 7 8 Px % Pz % Ps % Kekasaran 1 2 3 4 5 6 7 8 Ra µm Geram 1 2 3 4 5 6 7 8 t mm

3.2.4 Rancangan proses pemesinan

Proses pemesinan dilakukan dari diameter 88 mm dengan kecepatan potong 1350 m/min, setiap penurun diameter 2 mm kecepatan potong diturunkan 50 m/min. Sehingga kecepatan potong menjadi 1300 m/min untuk diameter 86 mm. Pada saat proses pemesinan dilakukan penstabilan putaran spindel terlebih dahulu, pendingin diaktipkan, gerak makan, kecepatan potong konstan, pemotongan dan pemosisian pahat dilakukan dengan menggunakan program. Setiap kali berakhir proses pemotongan diperhatikan kondisi fisik dari sisipan pahat yang juga dilihat dari hasil data yang diambil, ini berguna untuk memutuskan penggantian pahat.

3.2.5. Pengukuran

Pengukuran terdiri dari dua kelompok, yaitu; pengukuran kekasaran permukaan dan pengukuran tebal geram setelah pemotongan.

Pengukuran kekasaran permukaan menggunakan Surftest 211, merk Mitutoyo dengan panjang sampel pengukuran 0.8 mm 9) sesuai dengan kekasaran permukaan pengerjaan pembubutan antara 0.4 µm - 6.3 µm 9).

terlebih dahulu. Data pengukuran yang terbaca pada batasan yang ektrim diganti dengan pengukuran yang baru.

Pengukuran tebal geram dilakukan dengan outside micrometer, pengukuran dilakukan berulang-ulang dengan mengabaikan ukuran yang ektrim.

3.3. PROSEDUR PENGUJIAN

1. Menyiapkan benda kerja dengan ukuran panjang 160 mm dan diameter 89 mm dengan center drill pada kedua ujung benda kerja sebanyak (4) empat batang.

2. Menyiapkan pahat yang digunakan pada penelitian, yaitu melakukan penyetelan posisi pahat (setting tool), untuk memperoleh data penggeseran pahat (offset tools).

3. Meng-input-kan program NC.

4. Mengkalibrasi Surftest pada sampel standar menggunakan panjang sampel 0.8 mm dengan standarisai ISO.

5. Memasang benda kerja pada cekam spindel dan tail stock diposisikan supaya dapat menumpu pada bagian ujung benda kerja.

6. Meratakan diameter benda kerja hingga menjadi 88.5 mm menggunakan kecepatan potong normal Vc 200 m/min.

7. Membersihkan tempat penampungan geram. 8. Menutup pintu pengaman.

9. Menjalankan mesin dengan program yang terlebih dahulu memeriksa program.

10. Membaca beban sumbu utama, sumbu X, dan sumbu Z pada saat melakukan pemotongan.

11. Pengumpulan geram ke dalam kantong-kantong yang sudah disiapkan sebelumnya dengan indentitas kecepatan potong (Vc), material.

12. Pengukuran kekasaran permukaan dengan menggunakan Surftest, terlebih dahulu permukaan dibersihkan menggunakan tissue. Pengukuran dilakukan lima sampel, data ektrim dibuang sehingga pengukuran terkadang lebih dari lima kali.

13. Program dilakukan editing pada pada blok 5 (lima) kecepatan potong dan blok 6 (enam) diameter benda kerja.

14. Kembali keurutan no. 7 (tujuh), dan seterusnya hingga kecepatan potong 600 m/min.

15. Membalik benda kerja dengan mencekam pada bagian yang dipotong sebelumnya dan tail stock diposisikan supaya dapat menumpu pada bagian ujung benda kerja..

16. Kembali keurutan no 6, dan seterusnya hingga pemotongan dapat diselesaikan untuk satu batang.

17. Pengukuran tebal geram dilakukan dengan micrometer, setelah proses pemotongan berakhir Pengukuran dilakukan lima sampel, data ektrim dibuang sehingga pengukuran terkadang lebih dari lima kali.

Benda kerja: do, L MESIN BUBUT CNC Geometri & Material Pahat κr , γo , ao, re ,κr', as Proses Pemotongan Penghalusan Produk Percobaan Prediksi Data Benda kerja Kontrol Mesin Surface tester YA Program NC TIDAK Putaran ( n ); Beban sumbu Utama, X, Z Kondisi pemotongan , ap, fn, Vc Geram Kekasaran (Ra) DATA-DATA Ps, Px, Pz, Ra, do, Vc, tc Dikum-pulkan Micrometer Tebal geram ( t ) SELESAI

3.4. PARAMETER DAN VARIABEL YANG DITENTUKAN

Parameter dan variabel yang ditentukan dalam penelitian ini antara lain:

1. gerak makan (fn),

2. kecepatan potong (Vc),

3. kedalaman potong (ap),

4. geometri dan material benda kerja, dan 5. geometri dan material pahat

Parameter dan variabel yang diukur dalam penelitian ini antara lain meliputi:

1. beban pada sumbu X (Px),

2. beban pada sumbu Z (Pz),

3. beban pada sumbu poros utama (Ps),

4. kekasaran permukaan (Ra), dan

5. tebal geram (t)

3.5. ANALISA KORELASI DAN REGRESI

Analisa korelasi dan regresi sederhana merupakan salah satu metode statistik yang digunakan untuk menentukan hubungan (korelasi) antara dua variabel (x dan y) serta menentukan persamaan garis regresi, di mana perubahan nilai variabel yang satu akan mempengaruhi nilai variabel lainnya. Variabel x merupakan variabel independen, sedangkan variabel y merupakan variabel dependen.

BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

Mesin perkakas yang digunakan dalam mengerjaan akhir (finishing) pada proses pemesinan pembubutan memanjang (turning), menggunakan mesin CNC Mazak Turn 8N dengan kontrol Mazatrol TPlus dan pahat sisipan CNMG 120408-WF new grade GC4015. Kontrol mesin dilengkapi dengan kontrol beban pada sumbu-sumbunya.

4.1. DATA MESIN

Mesin perkakas digunakan pada penelitian ini mempunyai data sebagai berikut:4):

mesin bubut CNC : Mazak

tipe : Turn 8N

kontrol : Mazatrol T Plus putaran maximum : 6000 min-1

daya motor, (P) : 7.5 kW, pada putaran 750 min-1 sampai 6000 min-1

torsi konstan, (T) : 9.0 kgf-m, pada putaran 60 min-1 sampai 750 min-1

4.2. DATA MATERIAL

Data material S50C diperoleh dari hasil uji kekerasan dan uji tarik pada laboratorium.

Kekerasan : 177 BHN Tegangan tarik : 597 N/mm2

4.3. DATA PEMESINAN

Kondisi operasi pemesinan untuk pengerjaan akhir pada proses pembubutan memanjang dengan material S50C adalah sebagai berikut:

diameter pemotongan (d) : 88 mm s/d 58 mm

panjang pemotongan (Lt) : 80 mm

kecepatan potong (Vc) : 1350 m/min s/d 600 m/min

gerak makan (fn) : 0.2 mm/r

Kriteria penggantian pahat : beban pemotongan

Data pemesinan untuk setiap tingkat kecepatan potong dapat dilihat pada tabel 4.1. berikut ini:

Tabel 4.1. Data pemesinan

mesin : Turning CNC gerak makan : 0.2 mm/r

tipe mesin : Turn 8N dalam pot. : 0.5 mm

kontrol : : Mazatrol Tplus panjang pot. : 80 mm

No. Vc [m/min] d [mm] n [r/min] Vf [mm/min

1 1350 88 4883.15 976.63 2 1300 86 4811.65 962.33 3 1250 84 4736.74 947.35 4 1200 82 4658.18 931.64 5 1150 80 4575.69 915.14 6 1100 78 4488.98 897.80 7 1050 76 4397.69 879.54 8 1000 74 4301.47 860.29 9 950 72 4199.91 839.98 10 900 70 4092.55 818.51 11 850 68 3958.29 795.77 12 800 66 3858.29 771.66 13 750 64 3730.19 746.04 14 700 62 3593.61 718.76 15 650 60 3448.35 689.67 16 600 58 3292.85 658.57 4.4. DATA PAHAT

Dari refrensi didapat data pahat sisipan, dengan gagang pemegang sebagai berikut:

pembuat : Sandvik Coromont material : Cemented Carbide

kode sisipan : CNMG 120408-WF new grade GC4015 kode pemegang pahat : PCLNR 2020K12

sudut potong bantu (γ) : 3o

sudut potong utama (κ) : 92o radius pahat (rβ) : 0.8 mm

4.5. DATA HASIL PENGAMATAN

Data hasil percobaan berikut ini adalah data hasil pembacaan rata-rata dari lima sampel pengukuran setiap percobaan yang dilakukan. Percobaan dilakukan sebanyak delapan kali untuk setiap tingkat kecepatan potong (lihat lampiran A). Data pengamatan pada tabel 4.2 merupakan hasil rata-rata. Tabel 4.2. Data pengamatan

material : S50C gerak makan : 0.2 mm/r

kekerasan : 177 BHN dalam pot. : 0.5 mm

tegangan tarik : 597 N/mm2 panjang pot. : 80 mm

No. Vc [m/min] Px [%] Pz [%] Ps [%] Ra [mm] t [mm] 1 1350 15.90 15.90 120.38 0.32 0.333 2 1300 16.00 14.60 114.63 0.34 0.337 3 1250 16.10 14.00 117.25 0.41 0.341 4 1200 16.40 14.10 115.50 0.57 0.351 5 1150 16.60 14.90 108.00 0.62 0.342 6 1100 17.00 13.30 104.38 0.66 0.349 7 1050 17.60 12.50 98.75 0.77 0.364 8 1000 18.60 12.40 97.38 0.82 0.365 9 950 19.00 12.40 94.50 0.88 0.361 10 900 19.80 12.00 88.63 0.94 0.351 11 850 19.10 12.00 85.00 0.98 0.381 12 800 19.80 11.90 80.75 1.00 0.383 13 750 20.10 12.30 79.38 1.07 0.384 14 700 21.90 11.50 65.50 1.11 0.389 15 650 21.40 11.60 62.38 1.28 0.378 16 600 22.20 11.40 57.40 1.38 0.383

4.6. ANALISA MODEL REGRESI

Untuk melihat hubungan antara variabel satu dengan yang lain digunakan model regresi. Hubungan linier antara variabel satu dengan yang lainnya dalam bentuk ketergantungan (dependency) satu dengan yang lain. Di mana variabel x disebut variabel independen dan variabel y disebut variabel dependen karena nilai x tergantung pada y, sedangkan nilai x bebas.

Garis regresi populasi dalam praktek tidak dapat ditentukan secara tepat, oleh karena itu perlu dicari estimatsi dari garis tersebut dengan menggunakan data yang ada. Sehingga garis estimasi dapat dihitung dengan persamaan power sebagai berikut;

b

x c y = ⋅

Koefisien determinasi R2 , ini merupakan proporsi variabilitas dependen dari

sampel yang diterangkan oleh hubungan linier-nya dengan variabel independen. Dan nilai R2 ini adalah kuadran koefisien korelasi sampel.

Koefisien determinasi

(

SSE SST)

R2 = 1−

di mana: SSE =

∑

(Y −Yˆ )2 dani i

∑

−∑

=( Y ) (( Y ) / n)

SST i2 I 2

Sehingga untuk mencari hubungan antara x dan y dapat digunakan model regresi. Untuk itu perlu dicari nilai estimasi-nya dapat diperoleh dengan menggunakan prosedur yang sudah dibahas atau juga digunakan program komputer. 0.00 20.00 40.00 60.00 80.00 100.00 120.00 550 650 750 850 950 1050 1150 1250 1350 1450 Kecepatan potong; Vc [m/min]

Beban sumbu; Ps, Px, Pz [%

Px [%] Pz [%] Ps [%]

Gambar 4.1. Grafik data beban sumbu-sumbu terhadap kecepatan potong

0.30 0.50 0.70 0.90 1.10 1.30 1.50 550 650 750 850 950 1050 1150 1250 1350 1450 Kecepatan potong; Vc [m/min]

Kekasaran, Ra [um

]

Ra [um]

0.325 0.340 0.355 0.370 0.385 0.400 550 650 750 850 950 1050 1150 1250 1350 1450

Kecepatan potong; Vc [m/min]

Tebal geram, t [mm

t [mm]

Gambar 4.3. Grafik data tebal geram terhadap kecepatan potong

Dari pengolahan data didapat koefisien determinasi dan persamaan hubungan antara x dan y, seperti berikut ini.

Beban pada sumbu X, Px : y = 389.28 (x)-0.4447 R2 = 0.9607

Beban pada sumbu Z, Pz : y = 1.0772 (x)0.3618 R2 = 0.8033

Beban pada sumbu utama, Ps : y = 0.1863 (x)0.9032 R2 = 0.9732 Kekasaran permukaan, Ra : y = 61601 (x)-1.6503 R2 = 0.8759 Tebal geram, t : y = 1.3117 (x)-0.1881 R2 = 0.8234

Dengan menggunakan persamaan di atas., dapat dihitung data prediksi seperti pada tabel 4.3 berikut ini:

Tabel 4.3. Data prediksi

material : S50C gerak makan : 0.2 mm/r

kekerasan : 177 BHN dalam pot. : 0.5 mm

tegangan tarik : 597 N/mm2 panjang pot. : 80 mm

No. Vc [m/min] Px [%] Pz [%] Ps [%] Ra [mm] t [mm] 1 1350 15.78 14.62 125.18 0.420 0.338 2 1300 16.05 14.62 120.98 0.447 0.340 3 1250 16.33 14.22 116.77 0.477 0.343 4 1200 16.63 14.01 112.55 0.511 0.346 5 1150 16.95 13.79 108.30 0.548 0.348 6 1100 17.29 13.57 104.04 0.589 0.351 7 1050 17.65 13.35 99.76 0.636 0.354 8 1000 18.04 13.11 95.46 0.690 0.358 9 950 18.45 12.87 91.14 0.751 0.361 10 900 18.90 12.62 86.79 0.821 0.365 11 850 19.39 12.36 82.43 0.902 0.369 12 800 19.92 12.10 78.03 0.997 0.373 13 750 20.50 11.82 73.62 1.109 0.378 14 700 21.14 11.53 69.17 1.243 0.383 15 650 21.85 11.22 64.69 1.404 0.388 16 600 22.64 10.90 60.18 1.603 0.394 4.7. PENGOLAHAN DATA

Untuk menganalisa sejauh mana yang mempengaruhi kualitas kekasaran permukaan benda kerja pada kecepatan potong tinggi, maka kecepatan geram mengalir dan kecepatan geser terjadi harus diketahui. Kecepatan geram dan kecepatan geser dapat dihitung dengan persamaan 2.18 dan 2.19 yang terlebih dahulu diketahui sudut geser dan sudut gesek. Sudut gesek dan sudut geser dihitung menggunakan persamaan 2.17. Hasil perhitungan kecepatan geram dan kecepatan geser dapat dilihat pada tabel 4.4. Selain kecepatan geram dan kecepatan geser juga dianalisis pengaruh dari gaya-gaya berkerja pada pahat potong serta tegangan geser terjadi pada benda kerja, guna perhitungan ini diperlukan daya potong terjadi dihitung menggunakan persamaan:

s

c P P

P = ⋅ . 4.1

menggunakan persamaan 2.14, gaya potong dapat dihitung.

Tabel 4.4. Hasil perhitungan kecepatan geram dan kecepatan sudut.

material : S50C gerak makan : 0.2 mm/r

kekerasan : 177 BHN dalam pot. : 0.5 mm

tegangan tarik : 597 N/mm2 panjang pot. : 80 mm

No. Vc [m/min] φ [deg] β [deg] Vg [m/min] Vs [m/min]

1 1350 31.62 30.76 798.82 1519.92 2 1300 31.46 31.07 764.71 1461.53 3 1250 31.23 31.54 728.86 1402.37 4 1200 31.00 32.00 693.64 1343.51 5 1150 30.85 32.30 660.92 1285.80 6 1100 30.62 32.75 626.78 1227.46 7 1050 30.40 33.20 593.22 1169.41 8 1000 30.11 33.78 558.66 1110.93 9 950 29.89 34.21 526.32 1053.45 10 900 29.61 34.78 493.15 995.63 11 850 29.33 35.33 460.70 938.14 12 800 29.06 35.88 428.95 880.98 13 750 28.72 36.55 396.83 823.68 14 700 28.40 37.21 365.54 766.76 15 650 28.07 37.85 335.05 710.19 16 600 27.70 38.60 304.57 653.66

Tabel 4.5. Hasil perhitungan daya potong aktual dan gaya-gaya pemotongan.

material : S50C gerak makan : 0.2 mm/r

kekerasan : 177 BHN dalam pot. : 0.5 mm

tegangan tarik : 597 N/mm2 panjang pot. : 80 mm

No. Vc [m/min] Pc [ Nm ] Fc [N] Ff [N] R [N] Fs [N] Fn [N] 1 1350 9.39 417.27 210.41 467.32 245.01 397.94 2 1300 9.07 418.78 214.06 470.31 245.48 401.17 3 1250 8.76 420.37 219.21 474.09 245.80 405.40 4 1200 8.44 422.06 224.42 478.02 246.20 409.74 5 1150 8.12 423.78 228.22 481.33 246.81 413.23 6 1100 7.80 425.62 233.54 485.48 247.30 417.77 7 1050 7.48 427.54 238.93 489.77 247.85 422.43 8 1000 7.16 429.57 245.83 494.94 248.29 428.16 9 950 6.84 431.72 251.39 499.57 248.99 433.11 10 900 6.51 433.95 258.46 505.09 249.57 439.12 11 850 6.18 436.39 265.69 510.91 250.29 445.41 12 800 5.85 438.92 273.00 516.89 251.06 451.82 13 750 5.52 441.72 281.96 524.04 251.85 459.55 14 700 5.19 444.66 291.06 531.45 252.74 467.51 15 650 4.85 447.85 300.38 539.26 253.79 475.81 16 600 4.51 451.35 311.41 548.36 254.88 485.52

BAB V

ANALISIS

5.1. GAYA PEMOTONGAN

Gaya pemotongan bereaksi pada pahat dan benda kerja, selanjutnya akan mempengaruhi mesin perkakas dan juga mengakibatkan lenturan pada benda kerja itu sendiri. Lenturan diakibatkan gaya pemotongan yang besar akan berakibat kesalahan bentuk produk dan terkadang mengakibatkan getaran (chatter) yang dapat mempercepat keausan pahat. Besar gaya-gaya pemotongan ini sangat dipengaruhi oleh goemetri pahat, kedalaman potong dan material benda kerja. Pahat yang sudah aus akan meningkatkan gaya pemotongan dan kualitas permukaan benda kerja kurang baik. Dari kenaikan gaya-gaya pemotongan dan kualitas kekasaran permukaan dapat di tentukan saat penggantian pahat. Pada gambar 5.1. grafik gaya-gaya pemotongan makin menurun pada kecepatan potong tinggi. Tanda-tanda keausan pahat

200 250 300 350 400 450 500 550 650 750 850 950 1050 1150 1250 1350 1450 Kecepatan potong; Vc [m/min]

Gaya-gaya, Fc, Ft, Fs, Fn

Fs Fc Ff Fn

Gambar 5.1. Grafik gaya-gaya pemotongan terhadap kecepatan potong

dapat dilihat dari perubahan peningkatan tajam gaya gerak makan dan beban spindel akan menurun, selanjutnya berakibat kualitas kekasaran permukaan tidak merata.

Penurunan gaya-gaya pemotongan pada kecepatan potong tinggi disebabkan motor spindel bekerja dengan daya konstan pada putaran antara 750 min-1 sampai 6000 min-1. Ini dapat dibuktikan dengan persamaan 2.14 berikut :

000 60. V F P c c c ⋅ =

Pengurangan gaya gerak makan pada putaran tinggi berpengaruh positip terhadap kehalusan permukaan pada kasus gerak makan memanjang. Penurunan gaya gerak makan berpengaruh dengan pengurangan beban mekanik pada pahat potong di zona geser pada tepi potong (cutting edge) pahat. Sebagai pembanding dari gaya-gaya potong tersebut dapat dilihat pada tabel berikut ini:

Tabel 5.1. Gaya-gaya pemotongan terhadap kecepatan potong.

Gaya-gaya pemotongan No. Vc [m/min] Fc [N] Ft [N] Fs [N] Fn [N] 1 1350 417.27 210.41 340.02 243.61 2 1100 425.62 233.54 351.10 242.42 3 850 436.39 265.69 365.49 240.39 4 600 451.35 311.41 384.96 237.74 5.2. SUDUT GESER

Sudut geser(φ) dihitung dengan mengukur rasio pemotongan (rc) di

mana sudut geram (α) sudah diketahui. Sudut geser akan mengecil jika tebal geram membesar ini disebabkan pada kecepatan potong tinggi ratio pemotongan meningkat (lihat persamaan 2.16). Besar sudut geser akan mempengaruhi gaya potong, karna gaya potong (Fc) merupakan fungsi dari

sudut geser (lihat persamaan 2.13). Perubahan ratio pemotongan sangat dipengaruhi sekali oleh kecepatan potong ini terlihat dari perubahan tebal geram dihasilkan. Pada pembentukan geram pahat bergerak dengan kecepatan potong (Vc) dan geram mengalir dengan kecepatan geram (Vg)

pada sisi pahat dengan sudut geram (α).

Berdasarkan penjumlahan vektor kecepatan, maka kecepatan elemen geram yang baru terbentuk relatif terhadap benda kerja ditunjukan oleh kecepatan geser (Vs) dengan sudut geser (φ). Peningkatan kecepatan potong,

akan diikuti dengan peningkatan kecepatan geram, sehingga kecepatan geser dan sudut geser meningkat (lihat tabel 5.2).

Pada tabel 5.2, kecepatan geser lebih besar dibandingkan dengan kecepatan potong, ini disebabkan sudut geram negatif 4o atau sama dengan 0o. Sudut

geser meningkat diakibatkan kecepatan potong tinggi pada material yang Tabel 5.2. Kecepatan geram, kecepatan geser, sudut geser dan sudut gesek

terhadap kecepatan potong

No. Vc [m/min] φ [deg] β [deg] Vg [m/min] Vs [m/min]

1 1350 31.62 30.76 798.82 1519.92 2 1100 30.62 32.75 626.78 1227.46 3 850 29.33 35.33 460.70 938.14 4 600 27.70 38.60 304.57 653.66

dipotong. Sudut geser merupakan tempat terjadi proses geser terus menerus setiap mulai memotong pada bentuk yang baru, yang merupakan proses deformasi plastis. Sebelum terbentuk deformasi plastis pada benda kerja terlebih dahulu terjadi proses yield, yaitu antara elastis dan plastis. Semakin besar sudut geser terbentuk maka lapisan yield akan semakin mendekati titik potong pahat.

5.3. KEKASARAN PERMUKAAN

Seperti telah dibahas kekasaran permukaan sangat dipengaruhi oleh geometri pahat, pengaruh ini disebut dengan kekasaran permukaan ideal. Mengingat bentuk pahat tidak sama dengan pahat digunakan pada penelitian, maka persamaan 2.23 dan 2.24 tidak dapat digunakan.

Untuk pendekatan kedalaman total sesungguhnya, maka dapat digambarkan geometri permukaan terhadap posisi radius pahat seperti pada gambar 5.2.

h rβ

fn γ

Gambar 5.2. Geometri permukaan terhadap radius pahat Sehingga diturunkan rumus sebagai berikut:

Kedalaman total: 1000 )) )) o sin(90 r ) tan( f r ( sin(arcsin r (r hmak = − ⋅ − n⋅ γ ⋅ +γ +γ ⋅ β β β β 5.1

di mana: rβ : radius pahat [mm]

fn : gerak makan [mm/r]

γ : sudut potong bantu [ o ] Bila diketahui; r : 0.8 mm, f : 0.2 mm/r, dan γ : 3o, maka:

hmak = 5.551 µm

Kekasaran permukaan rata-rata dapat dihitung dengan pendekatan sebagai berikut 9): t ) teoritis ( a . R R = 2560 ⋅ 5.2 di mana : Rt = hmax Sehingga: Ra(teoritis)= 1.421 µm y = 61601x-1.6503 0.350 0.550 0.750 0.950 1.150 1.350 1.550 1.750 550 650 750 850 950 1050 1150 1250 1350 1450

Kecepatan potong; Vc [m/min]

Kekasaran, Ra [um

]

Ra

Gambar 5.3. Grafik kekasaran permukaan terhadap kecepatan potong Pada tabel 4.3 dan gambar 5.3, Ra = 1.421 µm berada pada kecepatan

potong kurang dari 650 m/min. Kecepatan potong lebih tinggi 650 m/min sampai dengan 1350 m/min, kekasaran permukaan rata-rata menurun tajam sekali mengikuti peningkatan kecepatan potong. Kestabilan kekasaran ideal sangat dipengaruhi oleh material benda kerja dan rigiditas pemegang pahat sisipan. Geometri pahat sisipan akan mempengaruhi gaya yang bekerja pada titik potong. Pahat yang digunakan mempunyai sudut potong utama 92o, sudut potong bantu 3o dan sudut potong samping negatif 3o.(lihat gambar 5.4) Sudut potong samping (side cutting edge angle) ini mengakibatkan gaya radial relatip kecil atau beban terhadap sumbu X relatif lebih kecil, sehingga

bagian pahat lebih rigid, mengakibatkan getaran ditimbulkan relatif kecil 3).

Pada kecepatan potong lebih tinggi 650 m/min kekasaran permukaan dipengaruhi kecepatan potong, sehingga kekasaran permukaan tidak tergantung geometri pahat atau disebut dengan kekasaran sesungguhnya.

3° 80° 0.1 19°4° 95 °

Gambar 5.4. Geometri pahat insert.6)

Peningkatan kecepatan potong akan memperbesar sudut geser terjadi (lihat tabel 5.2), sehingga penampang bidang geser mengecil (lihat gambar 5.5). Pengecilan bidang geser akan mengakibatkan gaya potong akan menurun pada kecepatan potong yang sama. Pada gaya potong yang sama, dengan bidang geser mengecil akan mengakibatkan tegangan geser dinamik terjadi meningkat. Hal ini kekuatan benda kerja seakan-akan menjadi lebih rendah, dibanding saat kecepatan potong rendah.

φ1 Pahat Geram Tegangan Tarik Tegangan Tekan Lapisan Elastis-Plastis φ2

BAB VI

KESIMPULAN

1. Sudut geser membesar seiring dengan peningkatan kecepatan potong (tabel 4.4.), ini terlihat dari mengecilnya tebal geram (t) pada kecepatan potong lebih tinggi (tabel 4.3).

2. Kekasaran permukaan (Ra) pada kecepatan potong antara 600 m/min

sampai 1350 m/min menurun sangat tajam (gambar 5.3.), tidak tergantung geometri pahat.

3. Korelasi antara Ra vs Vc pada kecepatan potong antara 600 m/min

sampai 1350 m/min dengan kekerasan material 177 BHN, sebagai berikut: 6503 1 61601 c . a V R = ⋅ −

DAFTAR PUSTAKA

[1] Kalpakjian. S., “Manufacturing Engineering and Technology”, Addison Wesley Publishing Company, Chicago, (1995)

[2] Sherif D. EL Wakil, “Processes and Design for Manufacturing”, Prentice-Hall, Inc Englewood Cliffs, New Jerey, (1989)

[3] Rochim Taufiq, “Teori & Teknologi Proses Pemesinan”. FTI ITB, Bandung, (1993)

[4] Sandvik Coromant, “Metalworking Products Turning Tools”, Stibo Graphic, Denmark, (2001)

[5] Nair R., Danai. K. and Malkin S., “Turning Process Indentification Through Force Transients”, Journal Engineering for Industry, Vol. 114, (1992)

[6] Jang. D.Y. and Seireg. A, “Machining Parameter Optimization for Specified Surface Condition”, Journal Engineering for Industry, Vol. 114, (1992)

[7] Venkatesh. V.C, Kattan. I.A, Hoy. D, Ye. C.T. and Vankirk. J.S, “An Analysis Cutting Tools with Negative Side Cutting Edge Angles”, Journal Materials Processing Technology, Vol. 58, (1996)

[8] Ghosh A. and Mallik A.K., “Manufacturing Science”, Ellis Horwood Limited, England, (1986)

[9] Rochim Taufiq dan Sri Hardjoko W., “Spesifikasi Geometris Metrologi Industri & Kontrol Kualitas”. FTI ITB, Bandung, (1985)

[10] Mazak, “Operating Manual for Quick Turn 8N”, Yamazaki Mazak Corporation, publication no. H147SG0010E, (1994)

[11] Adiningsih Sri, Dr., “Statistik”, BPFE-Yogyakarta, Yogyakarta, (1998) [12] Black J.T., “Mechanics of Chip Formation”, Metals Handbook Ninth

Editon, Vol. 16, Machining, ASM International, USA, (1998)

[13] Cohen Paul H., “Force, Power, and Stresses in Machining”, Metals Handbook Ninth Editon, Vol. 16, Machining, ASM International, USA, (1998)

[14] Philipp Andrae, Dipl.-ing. “High Speed Cutting (HSC)”,

http://ifwpc8.ifw.uni-hannover.de/Bereich3/Forschen/36_le.htm

[15] Essam El-Magd, Cristoph Treppmann, “Simulation of Chip Formation at High Speed Cutting Rates by Means of Split-Hopkinson Bar Test ”, http://www.ndt.net/abstract/mp/data/1999113.htm.

[16] Hans Kurt T., Raouf Ben Amor, Philipp Andrae, “Chip Formation in High Speed Cutting (HSC)”, Technical Paper, Society Manufacturing Engineers, Dearborn, (1999)

[17] Kalpakjian. S., “Manufacturing Processes for Engineering Material”, Addison Wesley Publishing Company, Chicago, (1991)

Lampiran A

D A T A P E N G A M A T A N

Mesin : Turning CNC Mazak Benda kerja : Silindris feed : 0.2 mm/r

Tipe mesin : Turning 8N / Mazatrol Tplus Material : S50C dalam pot. : 0.5 mm

Insert tool : CNMG 120408-WF Kekerasan : 177 BHN panjang pot. : 80 mm

Grade : New GC4015 Tegangan tarik : 597 N/sqmm

Kec. makan : 977.13 mm/min dia. : 88 mm Kec. makan : 962.82 mm/min dia. : 86 mm

Put. Spindel : 4885.6 1/min Kec. Potong : 1350 m/min Put. Spindel : 4814.1 1/min Kec. Potong : 1300 m/min

Beban 1 2 3 4 5 6 7 8 Beban 1 2 3 4 5 6 7 8 Px % 16 16 15 14 17 18 14 17 Px % 15 14 17 16 15 16 18 17 Pz % 16 16 15 17 15 15 17 16 Pz % 12 15 13 14 16 15 16 16 Ps % 117 120 118 122 120 123 119 124 Ps % 118 112 115 110 107 116 120 119 Kekasaran 1 2 3 4 5 6 7 8 Kekasaran 1 2 3 4 5 6 7 8 Ra µm 0,28 0,21 0,27 0,20 0,31 0,45 0,34 0,46 Ra µm 0,24 0,31 0,32 0,4 0,32 0,36 0,33 0,43 Geram 1 2 3 4 5 6 7 8 Geram 1 2 3 4 5 6 7 8 t mm 0,335 0,335 0,335 0,335 0,335 0,330 0,330 0,330 t mm 0,345 0,320 0,345 0,335 0,335 0,325 0,345 0,345