KARAKTERISASI BIONANOKOMPOSIT SERAT DAUN

NANAS SEBAGAI BAHAN PLASTIK KEMASAN MAKANAN

JERRY RIZKY RUDWIYANTI

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

INSTITUT PERTANIAN BOGOR

BOGOR

2014

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Karakterisasi bionanokomposit serat daun nanas sebagai bahan plastik kemasan makanan adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, September 2014

Jerry Rizky Rudwiyanti

ABSTRAK

JERRY RIZKY RUDWIYANTI. Karakterisasi Bionanokomposit Serat Daun Nanas sebagai Bahan Plastik Kemasan Makanan. Dibimbing oleh SITI NIKMATIN dan KURNIA WIJI PRASETIYO.

Bionankomposit yang berasal dari serat daun nanas sebagai filler dan pati tapioka terplastisasi gliserol sebagai matriks dapat digunakan sebagai bahan baku pembuatan plastik dan dapat mengurangi penggunakan plastik dari minyak bumi. Perlu dilakukan pengembangan biokomposit ini karena ketersedian minyak bumi yang terbatas, selain itu plastik yang dihasilkan ramah lingkungan dan dapat dimakan. Telah dilakukan sintesis dan karakterisasi biokomposit plastik kemasan berbasis pati tapioka dengan plastisizer gliserol menggunakan metode cetak dengan variasi konsentrasi filler 3%, 4% dan 5%. Hasil pengujian mekanik optimum dihasilkan pada konsentrasi serat daun nanas sebanyak 5% sebesar 4.6320 Mpa untuk kuat tarik dan untuk elongasi 24.87 %. Permeabilitas uap air terbaik untuk kemasan terdapat pada konsentrasi serat 5% yaitu sebesar 2,5226 ×10-9

gs-1m-1Pa-1. Penambahan serat daun nanas menyebabkan penurunan massa jenis komposit, permeabilitas uap air dan penyerapan cahaya UV-Vis. Dari hasil pengujian menunjukkan bahwa serat daun nanas layak digunakan sebagai pengisi pada plastik.

Kata kunci: bionanokomposit, pati tapioka, serat daun nanas, sifat mekanik

JERRY RIZKY RUDWIYANTI. Characterization of Pineapple Leaf Fiber Bionanokomposit as Material Plastic Food Packaging. Supervised by SITI NIKMATIN and KURNIA WIJI PRASETYO.

Bionanocomposites from pineapple leaf fibers as filler and tapioca starch plastisizer glycerol as a matrix can be used as raw material for making plastic and the use of plastic from oil soil can be decreased. This is necessary to develop biocomposites because of limited availability of oil soil, potensial alternative as biodegredeble plastic and can be eaten. Synthesis and characterization of bionanocomposites tapioca starch plastic packaging with using glycerol plasticizer has been perfomed with filler concentration variation at 3%, 4% and 5%. Results of mechanical testing produced the optimum concentration of pineapple leaf fiber as much as 5% at 4.6320 MPa for the highest tensile strength and elongation at break to 24.87%. Water vapor permeability are best for packing on the fiber concentration of 5% at 2,5226 ×10-9

gs-1m-1Pa-1. The addition of pineapple leaf fiber compositescould increase density, water vapor permeability and absoban UV-Vis. The test result showed that the pineapple leaf fiber is reliable to use as the filling material for plastic packaging

Keywords: biocomposites, mechanical properties, pineapple leaf fibers, tapioca starch

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Sains

pada

Departemen Fisika

KARAKTERISASI BIONANOKOMPOSIT SERAT DAUN

NANAS SEBAGAI BAHAN PLASTIK KEMASAN MAKANAN

JERRY RIZKY RUDWIYANTI

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

INSTITUT PERTANIAN BOGOR

BOGOR

2014

Judul Skripsi : Karakterisasi Bionanokomposit Serat Daun Nanas sebagai Bahan Plastik Kemasan Makanan

Nama : Jerry Rizky Rudwiyanti NIM : G74100076

Disetujui oleh

Dr Siti Nikmatin, MSi Pembimbing I

Kurnia Wiji Prasetiyo, S.Hut, MSi Pembimbing II

Diketahui oleh

Dr Akhiruddin Maddu Ketua Departemen Fisika

PRAKATA

Alhamdulillahirabbil'alamin. Puji syukur penulis panjatkan kepada Allah SWT, karena berkat rahmat, hidayah dan karunia-Nya penulis dapat menyelesaikan penelitian dengan judul ”Karakterisasi Bionanokomposit Serat Daun Nanas sebagai Bahan Plastik kemasan Makanan” sebagai salah satu syarat kelulusan program sarjana di Departemen Fisika Fakultas Matematika

d

an Ilmu Pengetahuan Alam Institut Pertanian.Dalam penelitian ini tidak terlepas dari bantuan berbagai pihak, oleh karena itu penulis ingin mengucapkan terima kasih kepada :

1. Ibu Dr. Siti Nikmatin, M.Si dan Bapak Kurnia Wiji Prasetiyo,S.Hut,M. Si selaku pembimbing skripsi, Bapak Ardian Arief, M.Si dan Bapak Dr. Agus Kartono selaku dosen penguji serta semua dosen dan staff Departemen Fisika IPB.

2. Kedua orang tua Mama, Bapak, kakak dan adik-adik tersayang yang telah mendoakan, memberikan motivasi dan kasih sayangnya kepada penulis. 3. Tim peneliti komposit Hani monavita, Ade Mulyawan dan Setiawan Hari

Santoso.

4. Sahabat seperjuangan Nindya Khoirunisa, Hani Monavita, Handra Havisko, Ardiyanto, Febri Dwi Irawati, Siska Clara Sari, Ratih Widyaningtias, Demos Wira Arjuna, Ade Mulyawan, Risal Fauzi dan juga teman – teman angkatan 47 lainnya yang telah banyak memberi motivasi bagi penulis.

5. Teman-teman TPB dan teman asrama A3 lorong 2.

6. Sahabat tersayang Muhammad Yaritsal Firdaus yang telah memotivasi. 7. Bapak Wanto, Bapak Rahman, Bapak Ismadi, Bapak Asep dan Kak Ruzy

yang telah membantu selama proses penelitian.

Selanjutnya, penulis menyadari bahwa penelitian ini masih jauh dari sempurna, sehingga kritik dan saran yang membangun sangat penulis harapkan demi kemajuan penelitian ini.

Bogor, September 2014

DAFTAR ISI

DAFTAR GAMBAR vi DAFTAR LAMPIRAN vi PENDAHULUAN 1 Latar Belakang 1 Perumusan Masalah 2 Tujuan Penelitian 2 Manfaat Penelitian 2Ruang Lingkup Penelitian 2

METODE 3

Waktu dan Tempat Penelitian 3

Alat dan Bahan 3

Prosedur Penelitian 3

Karakterisasi bionanokomposit 4

HASIL DAN PEMBAHASAN 6

Kadar Kandungan Serat dengan metode Van Soest 6

Bionanokomposit 6

Uji Mekanik Bionanokomposit 7

Morfologi Bionanokomposit 9

Uji Optik Bionanokomposit 11

Permeabilitas Bionanokomposit Terhadap Uap Air 13

Massa Jenis 13

SIMPULAN DAN SARAN 14

Simpulan 14

Saran 15

DAFTAR PUSTAKA 15

DAFTAR TABEL

1 Produksi nanas di beberapa provinsi di Indonesia tahun 2012 1 2 Absorbansi bionanokomposit dengan variasi konsentrasi filler 11

DAFTAR GAMBAR

1 Bionanokomposit dengan variasi komposisi filler 3, 4 dan 5% 7 2 Hubungan Stroke (%) dengan Stress (N/mm2) pada variasi konsntrasi

filler (a), Hubungan konsentrasi serat daun nanas dengan kuat tarik (b), dan Hubungan konsentrasi serat daun nanas dengan % elongasi (c) 9 3 Hasil pencitraan SEM (Scanning Elektron Microscopy) serat daun

nanas perbesaran 2500 x 10

4 Hasil pencitraan SEM (Scanning Elektron Microscopy) biokomposit

perbesaran 2500 x 10

5 Hubungan absorbansi dengan panjang gelombang 12 6 Hubungan konsentrasi serat daun nanas dengan permeabilitas uap air 13 7 Hubungan konsentrasi serat daun nanas dengan massa jenis 14

DAFTAR LAMPIRAN

1 Diagram Alir Penelitian 17

2 Hasil Pengujian Mekanik 18

3 Hasil Pengujian SEM 22

4 Hasil Pengujian Optik 23

5 Hasil Pengujian Permabilitas Bionanokomposit Terhadap Uap Air 27

PENDAHULUAN

Latar Belakang

Nanas (Ananas comosus MERR) pada umumnya hanya dimanfaatkan buahnya sebagai sumber bahan pangan. Penyebaran tanaman nanas di Indonesia hampir merata terdapat di seluruh daerah, dikarenakan wilayah Indonesia memiliki keragaman agroklimat yang memungkinkan pengembangan berbagai jenis tanaman. Buah nanas dikonsumsi dalam bentuk segar maupun olahan berupa jus, selai, dan buah kaleng, sedangkan daun nanas selama ini tidak dimanfaatkan. Sebenarnya tanaman nanas dapat dimanfaatkan sebagai salah satu tanaman alternatif penghasil serat dengan ekstraksi dari daunnya. Tanaman nanas dapat dimanfaatkan secara maksimal dengan mengolah daun nanas yang belum banyak dimanfaatkan menjadi sebuah bahan baku pengemas makanan yang dapat digunakan membungkus olahan tanaman nanas seperti buah, kue dan selai.

Serat daun nanas mempunyai banyak kelebihan bila dibandingkan dengan serat sintetis. Kelebihan serat daun nanas adalah dapat terdegradasi secara alami (biodegradable), mempunyai karakteristik yang dapat diperbaharui, ramah terhadap lingkungan, memiliki massa jenis yang rendah, dan mempunyai kekuatan spesifik dan kekakuan yang tinggi.1 Penggunaan serta pemilihan biokomposit dalam rekayasa material disebabkan oleh issue dampak mengenai lingkungan serta keberlanjutan dari sumber serat. Keberadaan serat daun nanas sebagai serat alternatif pengganti serat sintetik, memberi harapan untuk menurunkan tingkat CO2 di udara, kemampuan serat untuk dapat terurai oleh bakteri (biodegradable) dan sifat mekanik yang dapat disandingkan dengan serat gelas. Dengan berbagai perlakuan terhadap serat daun nanas, menyebabkan serat daun nanas dapat digunakan untuk memperkuat berbagai jenis polimer, menjadi jenis material komposit yang dikenal sebagai eco-composites atau biocomposites.2

Pada Tabel 1 dapat terlihat penyebaran tanaman nanas di berbagai wilayah Indonesia. Lampung, Sumatera Utara, Jawa Timur dan Jawa Barat merupakan wilayah yang memiliki tingkat penghasil nanas terbanyak di Indonesia yaitu secara berurutan sekitar 585.608 ton, 262.090 ton, 196.581 ton dan 174.451 ton pada tahun 2012. Selain buah, limbah daun nanas yang dihasilkan akan melimpah, pengolahan limbah daun nanas menjadi serat alami merukapan solusi dalam menyelesaikan permasalahan lingkungan akan penumpukan limbah.

Tabel 1 Produksi nanas di beberapa provinsi di Indonesia tahun 2012.3

Provinsi Nanas (ton)

Sumatera Utara 262.090 Jawa Barat 174.451 Lampung 585.608 Kaltim 21.074 Jambi 144.896 Jawa Timur 196.581 Papua 331 Indonesia 1.781.899

2

Saat ini serat daun nanas di Indonesia digunakan sebagai bahan baku pembuatan beberapa produk seperti tikar, tas, sandal dan tekstil. Penggunaan daun nanas sebagai filler bionanokomposit kemasan dapat meningkatkan efisiensi pemanfaatan daun nanas dan juga menghasilkan produk inovatif sebagai alternatif plastik kemasan sintetis. Pengemasan makanan memiliki fungsi untuk menjaga bahan pangan dari kerusakan fisik, kimia, biologis dan lingkungan. Bahan baku plastik saat ini umumnya menggunakan polyethylene bersumber dari minyak bumi yang membutuhkan waktu sangat lama untuk memperbaharui sumber daya alam tersebut. Telah dikembangkan kemasan makanan bersumber dari polimer alam yang ramah lingkungan dan banyak tersedia, seperti selulosa, pati, kitin dan kitosan. Pada penelitian ini dilakukan pembuatan bahan bionanokomposit berbasis pati tapioka terplastis gliserol sebagai matriks dan nanofiber serat daun nanas sebagai bahan filler. Bionanokomposit yang biodegradable diharapkan merupakan salah satu penyelesaian dalam mengatasi keterbatasan sumber daya alam yang tidak terbaharui.

Perumusan Masalah

1. Bagaimana memanfaatkan serat daun nanas menjadi suatu produk yang lebih bermanfaat?

2. Bagaimana serat nanas dapat memperkuat polimer alami sebagai kemasan makanan yang tidak berancun dan tidak menimbulkan sampah ?

3. Bagaimana mendapatkan optimasi parameter sintesa bionanokomposit sebagai kemasan makanan ?

Tujuan Penelitian

1. Mensintesa dan karakterisasi biokomposit filler serat daun nanas.

2. Mendapatkan optimasi parameter proses sintesa biokomposit bermatriks tepung tapioka, plastisizer gliserol dengan konsentrasi filler maksimal dan didukung sifat fisis-mekanis serta struktur mikro.

Manfaat Penelitian

1. Mengembangkan penelitian tentang sintesa biokomposit plastik yang saat ini sudah banyak diteliti oleh para peneliti sebelumnya.

2. Hasil penelitian yang diperoleh diharapkan dapat diaplikasikan untuk produksi skala kecil dengan sifat fisik dan mekanik yang lebih baik dari plastik kemasan yang ada sekarang.

3. Hasil penelitian ini dapat dijadikan sumber informasi dan referensi bagi penelitian dan pengembangan bahan daun nanas dan pati, serta dapat dikembangkan lebih lanjut dengan menggunakan parameter-parameter atau bahan yang berbeda.

Ruang Lingkup Penelitian

Penelitian ini bertujuan untuk mensintesa biokomposit filler serat daun nanas dengan matrik pati singkong dan plastisizer gliserol pada aplikasi plastik kemasan makanan dengan parameter konsentrasi fiber optimum dan ekonomis serta sifat fisik dan mekanik yang lebih baik Hasil dari penelitian ini diharapkan

3 dapat mengembangkan penelitian sintesa biokomposit plastik kemasan makanan yang dapat dimakan.

METODE

Waktu dan Tempat Penelitian

Penelitian ini dilaksanakan selama 6 bulan dari Februari sampai Juli 2014. Tempat pelaksanaan penelitian ini di Laboratorium Fisika Terapan dan Biofisika FMIPA IPB, Laboratorium Biomaterial LIPI, Laboratorium Bioteknologi LIPI, Laboratorium Biologi LIPI,Laboratorium Ilmu dan Teknologi Pakan Fapet IPB, dan Puslitbang Kehutanan dan Pengolahan Hasil Hutan.

Alat dan Bahan

Alat-alat yang digunakan antara lain Labsonic® P (The high-performance

ultrasonic homogenizer), disc refiner, kontainer, piknometer,plat kaca, cawan

petri, selotip, timbangan (neraca analitik),hot plate magnetic stirer, stiring, oven,

Scanning Electron Microscopy (SEM), dan UTM (Universal Test Machine).

Bahan-bahan yang digunakan serat daun nanas, tepung pati, gliserol, aseton, alumunium foil, dan akuades.

Prosedur Penelitian Preparasi sampel

Bahan yang digunakan dalam pembuatan plastik ini adalah serat daun nanas yang berasal dari Subang. Daun nanas di dekortikasi untuk menghasilkan serat kemudian proses selanjutnya hidrolisis menggunakan digester untuk mengurangi lignin. Untuk mendapatkan serat berukuran mikro dilakukan fibrilasi dengan menggunakan dics refiner sebanyak 30 kali. Kemudian dilakukan uji Van Soest di laboratorium Ilmu dan Teknologi Pakan Fakultas Peternakan IPB dengan metode ADF dan NDF. Tujuan dari pengujian Van Soest selain pengecekan kadungan selulosa untuk mengetahui pula lignin dan hemiselulosa, jika kandungan lignin lebih sedikit dari selulosamaka serat daun nanas dapat digunakan sebagai filler.

Serat daun nanas dianalisis menggunakan metode Van Soest dan Robertson agar didapatkan data yang lebih akurat mengenai fraksi kandungan serat seperti selulosa, lignin dan hemiseulosa berdasarkan atas keterikatan dengan anion atau kation detergen.3 Metode detergen netral merupakan sistem netral untuk mengukur jumlah total serat atau serat yang tidak larut dalam detergen netral. Neutral

Detergent Fiber (NDF) menggambarkan semua komponen karbohidrat struktural

dalam dinding sel tanaman yang meliputi selulosa, hemiselulosa dan lignin. Acid

Detergent Fiber atau ADF dapat didefinisikan sebagai banyaknya fraksi yang

tidak terlarut setelah melalui proses pelarutan pada larutan detergen asam (Acid

Detergent Solution). Selulosa dan lignin merupakan komponen penyusun dari

ADF.4

Setelah berukuran mikro serat daun nanas disonikasi menggunakan

Labsonic® P (The high-performance ultrasonic homogenizer) untuk memperoleh

serat daun nanas yang berukuran nano. Besar frekuensi Labsonic® P mencapai 24 KHz. Metode sonikasi ini menggunakan efek energi kavitasi pada suatu media

4

(1) cairan. Serat daun nanas sebanyak 10 gram dimasukan kedalam gelas kaca dengan dicampur akuades sebanyak 1000 ml. Sonikasi dilakukan selama 120 menit secara bertahap.

Sintesa binanokomposit

Persiapkan bahan dan alat pembuatan film. Metode pembuatan plastik menggunakan tepung pati tapioka dan gliserol dengan konsentrasi yang tetap yaitu tepung pati sebanyak 7 gram dan gliserol 3 gram, yang ditambahkan serat daun nanas dengan konsentrasi 3%, 4% dan 5% (b/v). Gliserol dan serat daun nanas dicampurkan dengan akuades sebanyak 99 ml kedalam gelas kaca. Campuran diaduk dengan hot plate magnetik stirrer pada temperatur 60˚C dengan kecepatan putar 20 rpm selama 10 menit. Lalu masukan tepung pati tapioka, aduk hingga larutan mengental selama 10 menit. Setelah mengental aduk dengan electronic

overhead stirrer pada kecepatan putar 800 rpm selama 5 menit hingga homogen.

Cetak dengan plat kaca lalu dikeringkan dengan oven suhu 40˚C selama 2-3 hari lalu di diamkan pada suhu ruang hingga mengering dan terlepas dari plat kaca.

Karakterisasi bionanokomposit

a. Karakterisasi sifat mekanik

Bionanokomposit yang dihasilkan diukur ketebalannya menggunakan jangka sorong digital dengan ketelitian alat 0,01 mm. Bionanokomposit yang akan dianalisis dipotong berdasarkan ASTMD882-02,6 dengan ukuran lebar 10 mm dan panjang 60 mm. Setelah itu, spesimen diuji tarik (tensile strength) menggunakan UTM. Hasil yang diperoleh berupa data kuat tarik dan persentase elongasi yang diolah menggunakan Persamaan 1 dan 2.

𝜎 = 𝐹𝑚𝑎𝑘𝑠 𝐴 Keterangan:

𝜎 = kuat tarik (MPa)

𝐹𝑚𝑎𝑘𝑠 = tegangan maksimum (N) 𝐴 = luas penampang lintang (mm2)

% ɛ = ∆𝐿𝐿

0 × 100 % Keterangan:

% ɛ = elongasi (regangan) (%)

∆𝐿 = pertambahan panjang spesimen (mm) 𝐿0 = panjang spesimen awal (mm)

b. Karakterisasi dengan SEM

Uji SEM dilakukan untuk mengetahui morfologi serta ukuran serat dari sampel. Sampel yang diuji merupakan sampel dengan nilai hasil pengujian mekanik yang tertinggi. Sebelum dikarakterisasi sampel terlebih dahulu melalui proses coating menggunakan emas selanjutnya diletakkan pada plat alumunium 4 sisi, setting SEM pada tegangan 20 kV dengan perbesaran 2500 kali.

5

(3)

(4) c. Karakterisasi optik

Karakterisasi optik dilakukan menggunakan monokromator, sensor dan interface yang terhubung dengan seperangkat komputer. Sumber cahaya polikromatis akan dilewatkan pada plastik, kemudian cahaya ditangkap yang ditransmisikan dengan serat optik untuk kemudian diteruskan dan diolah oleh spektrofotometer Ocean Optik 4000. Spektrofotometer terhubung langsung dengan software yang terdapat pada komputer, yang selanjutnya data dapat diolah menggunakan Microsoft Office Excell. Prosedur untuk pengambilan data diawali dengan merekam data intensitas referensi (I0), yang dalam hal ini adalah kaca objek, selanjutnya menentukan data intensitas gelap (background) (ID) yaitu intensitas ketika jalur cahaya dari sumber ke monokromator ditutup dalam keadaan lampu sumber cahaya menyala. Kemudian mengambil data intensitas transmisi sampel (I) dengan cara meletakan plastik ke tempat sampel dan data absorbansi dapat diperoleh oleh software.

d. Karakterisasi permeabilitas uap air

Untuk karakterisasi uap air dilakukan dengan mengukur laju transmisi uap air menggunakan metode wet cup berdasarkan ASTM E 96-95.7 Masing-masing bionanokomposit diukur ketebalannya. Cawan petri diukur luas dan diisi akuades sebanyak 30 mL kemudian ditutup menggunakan alumunium foil. Alumunium foil diberi lubang yang besarnya 10% luas permuakaan akuades. Bionanokomposit yang akan diuji dijadikan penutup lubang pada alumunium foil yang telah terisi akuades yang direkatkan menggunakan lem epoksi. Cawan petri yang telah ditutup didiamkan selama 10 menit agar merekat sempurna. Cawan petri ditimbang kemudian dimasukan ke dalam oven pada suhu 37 ± 0.5 °C. Sampel diambil dan ditimbang setiap 1 jam selama 5 jam. Nilai Laju Transmisi Uap Air (WVTR) dan Permeabilitas Uap Air (Water Vapor permeability) masing-masing diperoleh menggunakan Persamaan 3 dan 4.

𝑊𝑉𝑇𝑅 =𝑏𝑜𝑏𝑜𝑡 𝑎𝑖𝑟 𝑦𝑎𝑛𝑔 ℎ𝑖𝑙𝑎𝑛𝑔 (𝑔) 𝑤𝑎𝑘𝑡𝑢(𝑠) × 𝑙𝑢𝑎𝑠(𝑚2) Keterangan:

WVTR = Laju transmisi uap air (g s-1 m-2) 𝑊𝑉𝑃 =𝑆 × (𝑅𝑊𝑉𝑇𝑅

1− 𝑅2)× 𝑑 Keterangan:

d = ketebalan film (m)

S = tekanan uap jenuh pada suhu 37˚C (6266.134 Pa) R1 = RH di dalam cawan (100%)

R2 = RH pada suhu 37˚ C (81%)

WVP = Permeabilitas uap air (g s-1m-1Pa-1) e. Karakterisasi massa jenis (densitas)

Densitas atau kerapatan didefinisikan sebagai rasio antara massa dan volume material. Bahan yang diuji adalah masing-masing sampel bionanokomposit. Sampel dipotong dengan ukuran yang seragam menggunakan pembolong kertas. Kemudian masing-masing sampel ditentukan besar W0,

6

(5) W1,W2, dan W3 dengan menggunakan neraca analitik. Besar kerapatannya ditentukan dengan persamaan 5.

𝐷 = (𝑊1−𝑊0) (𝑊3−𝑊0)−(𝑊2−𝑊1)× [𝐷𝐼− 𝐷𝑎] + 𝐷𝑎 Keterangan: 𝐷 = massajenis contoh (g cm-3 ) 𝐷𝐼 = massajenis air (g cm-3 )

𝐷𝑎 = massajenis udara pada suhu percobaan (g cm-3 ) 𝑊1 = massapiknometer + contoh(g)

𝑊2 = massapiknometer + contoh + akuades (g) 𝑊3 = massapiknometer + akuades (g)

𝑊0 = massapiknometer kosong (g)

HASIL DAN PEMBAHASAN

Kadar Kandungan Serat dengan Metode Van Soest

Hasil pengukuran kadar selulosa, lignin dan hemiselulosa dengan metode Van Soest diperoleh kandungan hemiselulosa sebesar 22.41%, selulosa 19.62 % dan lignin sebesr 2.32%. Berdasarkan literatur kandungan serat daun nanas sebelum proses hidrolisis pada digester (pulping) memiliki kadar alpha selulosa 69.5-71.5% dan kandungan lignin sebanyak. 4.4-4.7%. Kandungan lignin yang lebih kecil akan menghasilkan sifat mekanik yang lebih baik, karena lignin memiliki sifat hidrofobik (menolak air) dan kaku sehingga dapat menyulitkan proses penguraian serat.8 Hidrolisis pada digester menghasilkan serat yang terurai secara kimia. Proses hidrolisis dilakukan dengan melarutkan serat dan larutan alkali NaOH. Selulosa bersifat tidak larut dalam alkali sedangkan lignin, hemiselulosa, pektin dan komponen serat lainnya dapat larut dalam larutan alkali NaOH. Proses pulping serat daun nanas dengan menggunakan larutan alkali NaOH belum optimal karena larutan alkali dapat melarutkan lignin juga dapat merusak selulosa pada serat non kayu. Kerusakan selulosa pada serat daun nanas terjadi ketika putusnya rantai molekul diakibatkan reaksi hidrolisis yang terjadi pada jembatan glukosida, sehingga nilai kandungan selulosa serat daun nanas mengalami penurunan.9

Bionanokomposit

Bionanokomposit dibuat terlebih dahulu menggunakan larutan pati terplastis gliserol yang dicampurkan dengan serat daun nanas pada konsentrasi 0%, 3%, 4%, dan 5% (b/v), diperlihatkan pada Gambar 1. Proses plastisasi pada prinsipnya adalah dispersi molekul pemlastis ke dalam fase polimer. Apabila adanya gaya interaksi antara pemlatis dan polimer, dapat terjadi proses dispersi dan terbentuk larutan polimer terplastisisasi yang kompatibel. Kompatibel komposit dapat diamati secara visual dan dianalisis secara kualitatif. Komposit yang dihasilkan akan semakin homogen ketika larutan semakin kompatibel.10 Komposit yang dihasilkan merupakan edible film. Edible film adalah sebuah kemasan primer yang

biodegradable dan ramah lingkungan. Berfungsi untuk mengemas dan melindungi

7

Hasil pengamatan pada Gambar 1 diperoleh dengan menggunakan kamera digital. Pada Gambar 1 menunjukan proses coating serta aplikasi sebagai pembungkus buah. Dengan tujuan untuk memperlambat proses pembusukan. Dari hasil pengamatan secara visual dapat terlihat semua bonanokomposit yang dihasilkan tidak berwarna dan cenderung transparan. Ketika disentuh permukaan bionanokomposit terasa licin. Pembuatan plastik dengan pati membentuk plastik yang rapuh dan tidak dapat digunakan sebagai pengemas pangan. Untuk mengatasinya ditambahkan plasticizer pada bionanokomposit. Gliserol memiliki sifat mudah larut dalam air, meningkatkan viskositas larutan dan mengikat air sehingga cocok digunakan sebagai plasticizer.11 Penambahan serat daun nanas pada komposit dapat memperbaiki sifat mekanik material. Dengan bertambahnya konsentrasi serat dapat meningkatkan kekuatan dari suatu material.

Sifat Mekanik Bionanokomposit

Pengujian mekanik yang dilakukan yaitu pengujian tarik pada material komposit. Pengujian tarik pada komposit bertujuan untuk mengetahui respon material ketika dikenakan beban atau deformasi dari luar. Pengujian tarik dapat memberikan informasi representatif dari prilaku mekanis material. Mekanisme dari pengujian tarik suatu material berdasarkan bentuk dan ukuran tertentu ditarik

(b)

(c) (d)

Gambar 1 Bionanokomposit dengan variasi komposisi filler 0% (a), 3% (b), 4% (c) dan 5% (d)

Uji tarik memberikan informasi tentang sifat mekanik suatu (a)

8 -1 0 1 2 3 4 5 6 7 8 9 0 5 10 15 20 25 30 S tr es s (N/m m 2 ) Stroke Strain (%) 3% 4% 5% serat 0% pada beban kontinyu dengan diukur pertambahan panjangnya. Data yang dihasilkan berupa perubahan panjang dan gaya.12

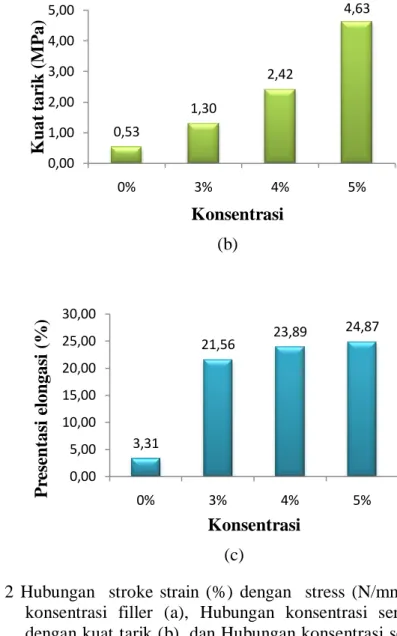

Berdasarkan hasil pengukuran penambahan konsentrasi serat daun nanas berhubungan positif dengan kuat tarik komposit dan presentase elongasi, data pengukuran dapat dilihat pada Lampiran 2. Proses penambahan panjang hingga terjadinya patahan pada komposit menunjukan keliatan (ductility) dapat dilihat pada Gambar 2 (a). Berdasarkan gambar dapat terlihat serat daun nanas memiliki kuat tarik yang sangat tinggi dan pati terplastisasi gliserol memiliki kuat tarik yang relatif rendah.

Masing-masing Gambar 2 (a) dan Gambar 2 (b) menunjukan nilai rata-rata untuk kuat tarik dan elongasi bionanokomposit. Bionanokomposit tanpa filler memiliki kuat tarik rata-rata sebesar 0.53 MPa dengan elongasi sebesar 3.32%. Penambahan filler dapat memperbesar sifat mekanik dari suatu komposit dengan diperoleh data pada konsentrasi 3% diperoleh kuat tarik rata-rata sebesar 1.2979 MPa dan elongasi sebesar 21,56% . Pada peningkatan konsentrasi filler 4% terjadi kuat tarik rata-rata yaitu sebesar 2.1565 MPa dan elongasi sebesar 22.77% . Rata-rata kuat tarik pada konsentrasi 5% adalah yang tertinggi yaitu sebesar 4.6320 MPa dan elongasi 24.87 MPa. Pada daerah kristalin serat daun nanas memiliki molekul-molekul yang tersusun lebih kuat dengan ikatan hidrogen, sehingga serat daun nanas memiliki kekuatan relatif tinggi.13 Serat daun nanas sebagai pengisi pada bionanokomposit dapat meningkatkan kuat tarik sehingga dapat dikatakan selain sebagai pengisi serat daun nanas dapat berfungsi sebagai penguat material. Serat berdifusi dengan rantai polimer yang mengakibatkan semakin besarnya interaksi antarmolekul komposit.14 Menurut Nakagaito et al15 luas permukaan nanofiber selulosa dapat memperkuat komposit dengan meningkatnya kerapatan pada komposit.Penambahan serat daun nanas sebagai filler meninggakatkan sifat mekanik pati terplastisasi gliserol. Bertambahnya konsentrasi serat daun nanas dapat menghasilkankan komposit dengan sifat mekanik yang lebih besar.

(a) U ji tari k me mb erik an

9

(c)

Morfologi Bionanokomposit

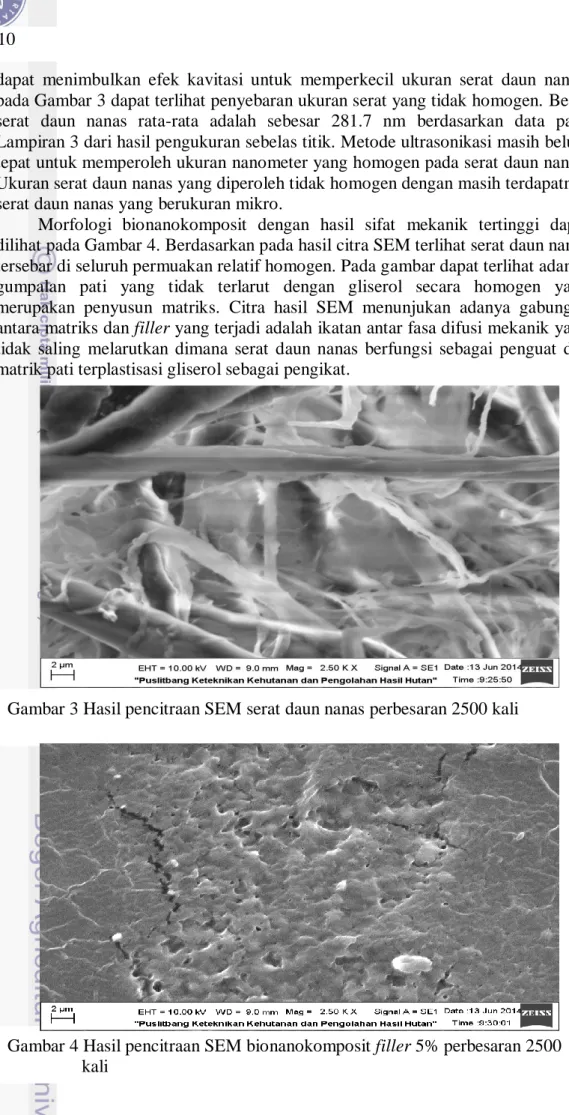

Hasil yang diamati pada SEM dibentuk dengan menggunakan berkas-berkas elektron pada energi kinetik 1-25 kV mengenai sampel. Energi yang terpakai pada perbesaran 2500 kali sebersar 10kV. Setelah mengenai sampel elektron akan direfleksikan sebagai elektron sekunder yang akan muncul dan menentukan gambar yang teramati pada layar micrograph pada alat SEM. Lembaran bionanokomposit plastik bersifat non-konduktif sehingga akan mudah terbakar ketika dikenai energi yang sangat tinggi. Diperlukan pelapisan logam yang sangat tipis pada material non-kondukif sehingga dilakukan coating permukaan dengan lapisan emas pada material. Morfologi yang diamati oleh SEM berupa bentuk, ukuran, dan susunan serat. Serat daun nanas yang telah melalui proses ultrasonikasi dianalisis morfologi dan ukuran dengan SEM yang hasilnya dapat dilihat pada Gambar 3 dengan perbesaran 2500 kali. Dengan metode ultrasonikasi

(b) 3,31 21,56 23,89 24,87 0,00 5,00 10,00 15,00 20,00 25,00 30,00 0% 3% 4% 5% P re se n tas i el on gas i (% ) Konsentrasi

Gambar 2 Hubungan stroke strain (%) dengan stress (N/mm2) pada variasi konsentrasi filler (a), Hubungan konsentrasi serat daun nanas dengan kuat tarik (b), dan Hubungan konsentrasi serat daun nanas dengan % elongasi (c)

Uji tarik memberikan informasi tentang sifat mekanik suatu 0,53 1,30 2,42 4,63 0,00 1,00 2,00 3,00 4,00 5,00 0% 3% 4% 5% K u at t ar ik ( M P a) Konsentrasi

10

(a)

Gambar 4 Hasil pencitraan SEM bionanokomposit filler 5% perbesaran 2500 kali

dapat menimbulkan efek kavitasi untuk memperkecil ukuran serat daun nanas, pada Gambar 3 dapat terlihat penyebaran ukuran serat yang tidak homogen. Besar serat daun nanas rata-rata adalah sebesar 281.7 nm berdasarkan data pada Lampiran 3 dari hasil pengukuran sebelas titik. Metode ultrasonikasi masih belum tepat untuk memperoleh ukuran nanometer yang homogen pada serat daun nanas. Ukuran serat daun nanas yang diperoleh tidak homogen dengan masih terdapatnya serat daun nanas yang berukuran mikro.

Morfologi bionanokomposit dengan hasil sifat mekanik tertinggi dapat dilihat pada Gambar 4. Berdasarkan pada hasil citra SEM terlihat serat daun nanas tersebar di seluruh permuakan relatif homogen. Pada gambar dapat terlihat adanya gumpalan pati yang tidak terlarut dengan gliserol secara homogen yang merupakan penyusun matriks. Citra hasil SEM menunjukan adanya gabungan antara matriks dan filler yang terjadi adalah ikatan antar fasa difusi mekanik yang tidak saling melarutkan dimana serat daun nanas berfungsi sebagai penguat dan matrik pati terplastisasi gliserol sebagai pengikat.

11

Uji Optik Bionanokomposit

Absorbansi terjadi pada saat foton bertumbukan langsung dengan atom-atom pada material dan kehilangan energi pada elektron foton. Pengukuran absorbansi bionanokomposit menggunakan spektofotometer UV-Vis. Daerah UV berada dalam rentang panjang gelombang 200-400 nm sedangkan rentang cahaya

visibel berada pada panjang gelombang 400-800 nm.

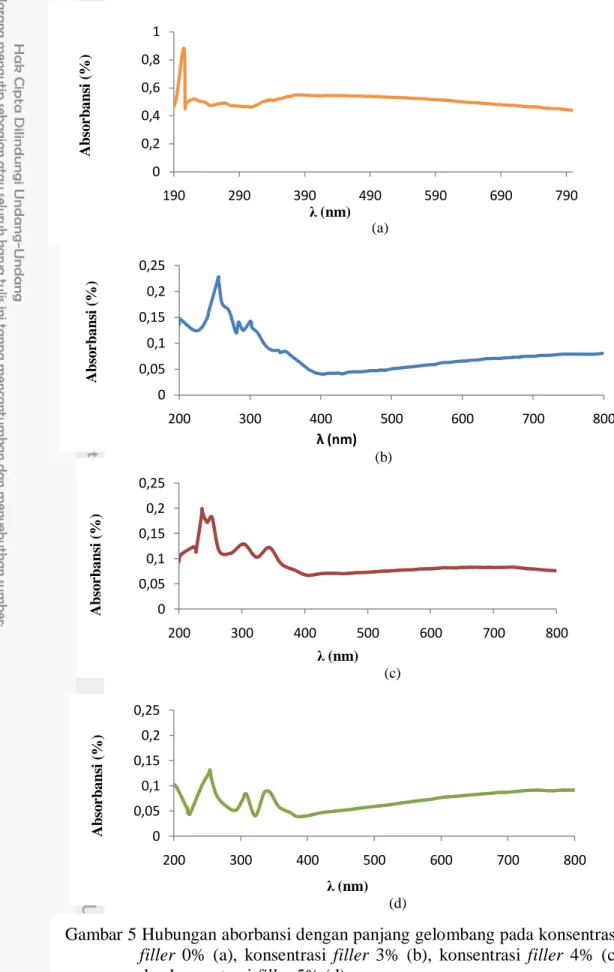

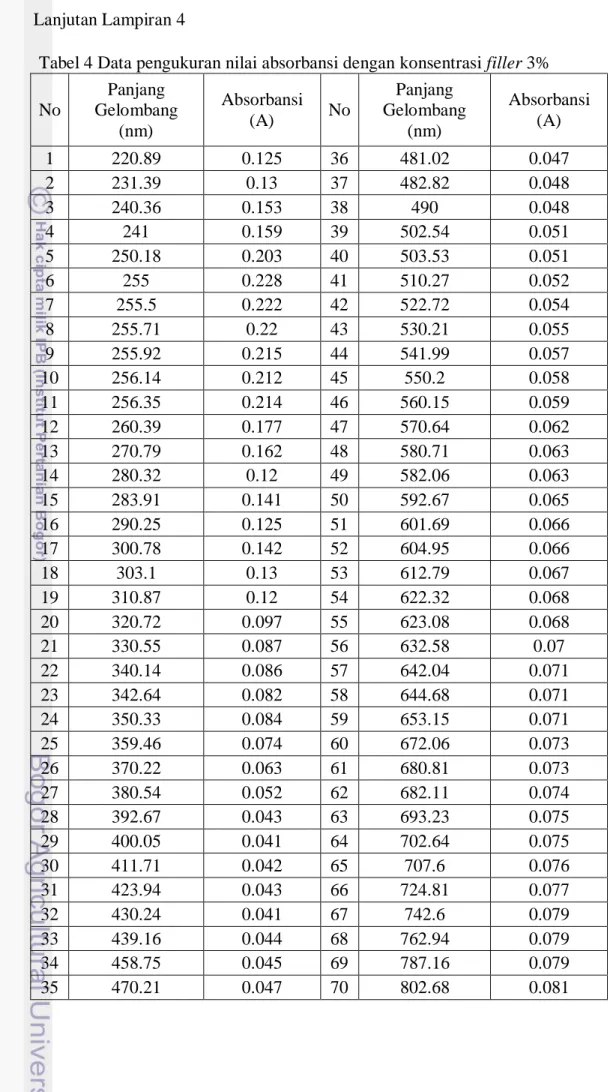

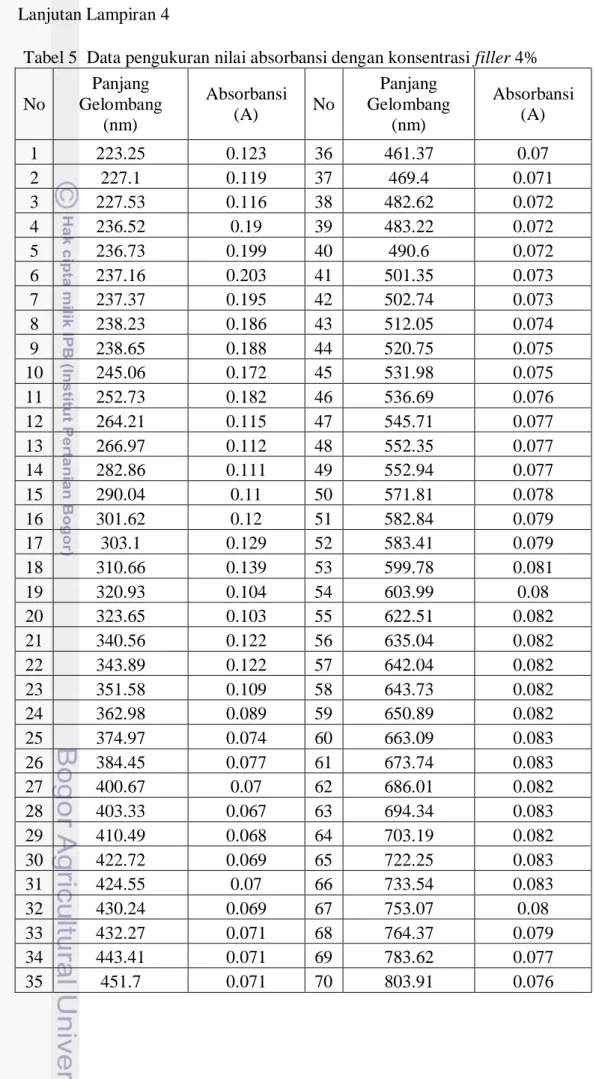

Hubungan absorbansi dan panjang gelombang dengan variasi konsentrasi

filler dapat dilihat pada Gambar 5 berdasarkan data pada Lampiran 4. Menurut

Leceta et al16 nilai absorbansi meningkat tajam pada daerah panjang gelombang 200-400 nm untuk penambahan gliserol pada bionanokomposit. Tabel 2 menjelaskan besar nilai aborbansi cahaya yang dapat diserap. Bionanokomposit dengan konsentrasi filler 0% menyerap sinar UV sebesar 0.8% pada rentang panjang gelombang 200 nm, kemudian cahaya pada rentang panjang gelombang 210 nm hingga 800 nm diteruskan oleh material. Semakin meningkatnya konsentrasi filler menurukan nilai absorbansi. Bionanokomposit dengan filler 3 % memiliki daerah puncak pada panjang gelombang 255 nm dengan absorbansi sebesar 0.228 %, Penambahan filler sebanyak 4% menghasilkan beberapa puncak dengan nilai absorbansi yang lebih kecil dari penambahan filler 3% sebesar 0.199 % pada puncak pertama dengan panjang gelombang 236.73 nm. Puncak kedua terdapat pada daerah panjang gelombang 303.1 nm dengan absorbansi 0.129 %. Penambahan filler sebanyak 5% menghasilkan beberapa puncak. Puncak pertama berada di daerah panjang gelombang 253.37 nm dengan absorbansi sebesar 0.131%, puncak kedua dengan absorbansi sebesar 0.087 % berada pada panjang gelombang 343.89 nm. Menurut Riswoko17 berbagai jenis selulosa memiliki persentasi penetrasi cahaya pada berbagai panjang gelombang di daerah near infra

red, visible dan ultra violet.

Cahaya pada daerah viseble yang ditransmisikan oleh bionanokomposit berperan dalam proses fotosintesis tumbuhan. Klorofil akan mengabsorbansi cahaya pada panjang gelombang 470-500 nm dan 650-750 nm, sedangkan cahaya UV yang tidak diperlukan oleh proses fotosintesis akan diabsorbansi oleh bionanokomposit. Terdapat beberapa puncak di daerah UV pada penambahan

filler hal tersebut menunjukan bahwa gelombang cahaya dihamburkan.

Berdasarkan gagasan Compton cahaya dapat bersifat gelombang dan juga dapat bersifat sebagai partikel yang memiliki energi diskrit dan momentum linier. Dalam bionanokomposit dibutuhkan penyerapan cahaya yang rendah agar energi cahaya yang terserap tidak merusak atau mendegradasi bionanokomposit. Semakin kecil nilai absorbansi dapat menunjukan kualitas bionanokomposit yang semakin baik. Selain itu peningkatkan absorbansi cahaya suatu komposit dapat meningkatkan kandungan oksigen. Kandungan oksigen yang meningkat dapat menimbulkan mikroorganisme yang berkembang pada komposit.

Tabel 2 Absorbansi biokomposit dengan variasi konsentrasi filler Konsentrasi (%) Absorbansi (%) (190-300) nm (300-400) nm (400-800) nm 0 0.8 - - 3 0.228 - - 4 0.199 0.129 - 5 0.131 0.087 -

12 0 0,05 0,1 0,15 0,2 0,25 200 300 400 500 600 700 800 A b so r b an si (% ) λ (nm) 0 0,05 0,1 0,15 0,2 0,25 200 300 400 500 600 700 800 A b so r b an si (% ) λ (nm) 0 0,05 0,1 0,15 0,2 0,25 200 300 400 500 600 700 800 A b so r b an si (% ) λ (nm) 0 0,2 0,4 0,6 0,8 1 190 290 390 490 590 690 790 A b so rb an si (% ) λ (nm) (b) (a) (c) (d)

Gambar 5 Hubungan aborbansi dengan panjang gelombang pada konsentrasi

filler 0% (a), konsentrasi filler 3% (b), konsentrasi filler 4% (c)

13 6,1279 5,743 3,614 2,52268 0 1 2 3 4 5 6 7 0% 3% 4% 5% WV P ( g s -1m -1Pa -1x 10 -9) Konsentrasi

Permeabilitas Bionanokomposit Terhadap Uap Air

WVP (Water Vapor Permeability) adalah kemampuan plastik untuk menjaga kandungn air dalam produk pangan agar tidak mudah menguap. Permeabilitas uap material dipengaruhi oleh beberapa faktor yaitu rasio hidrofilik-hidrofobik, rantai polimer dan struktur kristal. Hubungan antara konsentrasi serat dengan WVP dapat dilihat pada Gambar 6 berdasarkan dengan data pada Lampiran 5. Menurut Laxmeshwar et al18 selulosa termodifikasi dapat bekerja efektif sebagai penghalang oksigen. Semakin meningkatkan konsentrasi serat daun nanas pada bionanokomposit, nilai WVP semakin menurun. Permeabilitas tertinggi terdapat pada konsentrasi filler 3% dan terjadi penurunan dengan penambahan filler 4%. Pada konsentrasi 5 % memiliki permeabilitas terendah sebesar 2,52268×10-9

g s-1m-1Pa-1. Penambahan filler pada bionanokomposit akan memperkuat ikatan molekulnya sehingga permeabilitas uap air akan menurun dengan bertambahnya konsentrasi filler. WVP merupakan kemampuan material untuk menahan uap air. Semakin kecil nilai WVP maka material akan semakin baik untuk digunakan sebagai pengemas makanan.19 Peningkatan nilai WVP akan mengakibatkan kandungan uap air pada pangan yang dikemas akan semakin meningkat sehingga dapat menyebabkan pertumbuhan mikroorganisme semakin semakin cepat. Bionanokomposit dengan konsentrasi 5% memiliki nilai WVP terendah sehingga dapat menghambat perpindahan uap air dan baik digunakan dalam aplikasi kemasan.

Massa jenis

Pengujian densitas biokomposit menggunakan piknometer agar didapatkan hasil yang baik. Dengan mempertimbangankan berbagai parameter terkait, bionanokomposit terlebih dahulu dipotong-potong dengan ukuran yang sama menggunakan pembolong kertas. Material yang memiliki kerapat rendah akan menempati volume yang lebih besar dengan massa tertentu, sehingga dapat dihasilkan komposit yang lebih ringan.8

Gambar 6 Hubungan konsentrasi serat daun nanas dengan WVP Uji tarik memberikan informasi tentang sifat mekanik suatu

14 0,0259 0,0485 0,0770 0,1291 0,0000 0,0200 0,0400 0,0600 0,0800 0,1000 0,1200 0,1400 0% 3% 4% 5% M as sa Jeni s (g cm -3 ) Konsentrasi

Hasil pengujian densitas ditunjukan dengan Gambar 7 berdasarkan data pada Lampiran 6. Diperoleh hasil kecenderungan peningkatan massa jenis seiring dengan bertambahnya konsetrasi filler pada bionanokomposit. Berdasarkan penelitian Vinod et al9 diketahui densitas serat daun nanas sebesar 1.526 g cm-3.9 Bionanokomposit tanpa penambahan filler memiliki massa jenis yang rendah sebesar 0,0259 g cm-3. Penambahan konsentrasi filler mengakibatkatnya semakin besarnya massa jenis. Massa jenis terbesar berada pada bionanokomposit dengan konsentrasi filler 5% yaitu sebesar 0,1291 g cm-3. Untuk bionanokomposit dengan konsentrasi 4% memiliki massa jenis sebesar 0,0770 g cm-3. Konsentrasi filler 3% pada bionanokomposit memiliki massa jenis yaitu 0,0485 g cm-3. Serat daun nanas berfungsi sebagai pengisi pada komposit sehingga dapat menaikan densitas dengan fungsi serat daun nanas sebagai mengisi dari struktur makromolekul.

Gambar 7 Hubungan konsentrasi serat daun nanas dengan massa jenis Uji tarik memberikan informasi tentang sifat mekanik suatu

15

SIMPULAN DAN SARAN

Simpulan

Hasil analisa kadar selulosa dengan menggunakan metode Van Soest dan Robertson menunjukkan bahwa kadar selulosa yang terdapat pada serat daun nanas sebesar selulosa 19.62%, hemiselulosa sebesar 22.41% dan lignin sebesar 2.32%.

Konsentrasi filler optimum bionanokomposit pati tapioka terplastisasi gliserol dengan panambahan serat daun nanas sebanyak 5% dapat digunakan sebagai pembungkus buah yang memiliki besar kuat tarik sebesar 4.6320 MPa dan elongasi sebesar 24.87 %.

Dengan metode ultrasonikasi dihasilkan serat daun nanas berukuran 281.7 nm. Hasil morfologi SEM menunjukkan penyebaran filler serat daun nanas di seluruh permuakan relatif homogen dan terjadi penggumpalan.

Hasil pengujian optik terendah diperoleh bionanokomposit pada konsentrasi

filler 5% yang menghasilkan beberapa puncak. Puncak pertama berada pada

daerah panjang gelombang 253.37 nm dengan absorbansi sebesar 0.131%. Puncak kedua pada daerh panjang gelombang 343.89 memiliki absorbansi sebesar 0.087%. Panjang gelombang 400 nm hingga 800 nm akan ditransmisikan, yang artinya tidak ada spektrum warna yang diserap oleh bionanokomposit.

Hasil pengujian permeabilitas uap air tertinggi diperoleh bionanokomposit dengan penambahan filler 3% sebesar 5.743×10-9

g s-1m-1Pa-1 dan terendah pada bionanokomposit dengan penambahan filler 5% sebesar 2.522×10-9

g s-1m-1Pa-1. Optimasi bionanokomposit dengan penambahan filler 5% dapat dengan baik menahan uap air sehingga dapat digunakan sebagai pembungkus makanan.

Hasil pengujian densitas tertinggi pada bionanokomposit terdapat pada penambahan filler sebanyak 5% dengan densitas sebesar 0.1291 g cm-3 dan terendah pada bionanokomposit dengan penambahan filler 3% sebesar 0.0485 g cm-3. Optimasi bionanokomposit dengan penambahan filler 5% dapat dengan baim digunakan karna memiliki tingkat kerapat yang lebih besar.

Saran

Perlu dilakukan penelitian lanjutan untuk mendapatkan hasil yang lebih maksimal sehingga memenuhi syarat standar nasional untuk diaplikasikan ke pasaran. Perlu adanya pengujian anti toksis untuk mengetahui kadar zat yang berbahaya bagi tubuh dan jumlah molekul yang dapat diserap tubuh. Perlu adanya uji orgonoleptikuntuk mengetahui perubahan rasa yang terjadi ketika bahan pangan dilapisi edible film.

16

DAFTAR PUSTAKA

1. A Rizki. Sifat Biokomposit Serat Rami (Boehmeria Nivea L.) dengan Matriks Polipropillen[Skripsi]. Institut Pertanian Bogor : Bogor. 2013.

2. Rohaeti, Eli. Mujiyono. Rochmadi. Biokomposit dari Matriks Alam Hasil Modifikasi Sekresi Kutu lak dengan Reinforcement Serat Rami. Universitas Negeri Yogyakarta : Yogyakarta. 2013.

3. Anonim. Tanaman Nanas. [terhubung berkala] http://bps.go.id [28 September 2013]. 2012.

4. F Vina. Optimasi Serat Kenaf Sebagai Filler Biokomposit dengan Aditif Serbuk Daun Tembakau pada Aplikasi Papan Gipsum Plafon. [Skripsi]. Institut Pertanian Bogor : Bogor. 2013.

5. Nursiam I. Pendugaan Kadar Neutral Devergent dan Acid Detergent Fier pada Pakan Berdasarkan Hasil Analisis Proksimat [Skripsi]. Institut Pertanian Bogor : Bogor. 2012.

6. ASTM D882-02. Standard Test Methods for Tensile Properties of Thin Plastics Sheeting. American National Standard. 2002.

7. ASTM E 96-95. Standard Test Methods for Water Vapor Transmission of materials. American National Standard. 1995.

8. M Eka. Pembuatan dan Karaktersasi Membran Nanofilter untuk Pengolahan Air [Thesis]. Universitas Brawijaya : Semarang. 2012.

9. B Vinod. J Sudev L. Effect of Fiber Orientation on The Flexural Properties of PLAF Reinforced Bisphenol Composite. International Journal of Science and Engineering Applications. 2:166-169. 2013.

10. Ulfiah. Pencirian Edible Film Tepung Tapioka Terplastisasi Gliserol dengan Penambahan Natrium Alginat [Skripsi]. Institut Pertanian Bogor : Bogor. 2013.

11. Ardiansyah R. Pemanfaatan Pati Umbi Garut untuk Pembuatan Plastik Biodgradable [Skripsi]. Universitas Indonesia : Depok. 2011

12. N Siti. Bionanokomposit filler nanopartikel serat kulit kenaf sebagai material pengganti komposit sintetis fiber glass pada komponen kendaraan bermotor [disertasi]. Institut Pertanian Bogor : Bogor. 2012.

13. M Eka. Pembuatan dan Karaktersasi Membran Nanofilter untuk Pengolahan Air [Thesis]. Universitas Brawijaya : Semarang. 2012.

14. Sogiana M. Pencirian Bioplastik Tepung Tapioka Terplastisasi Gliserol denganPenambahan Karanginan [Skripsi]. Institut Pertanian Bogor : Bogor. 2013.

15. Nakagaito AN, Takagi H, Pandey JK. 2011. The Processing and Mechanical Performance of Cellulose Nanofiber Based Composites. International

Journal of Ocean System Engineering. 1(4):180-184.

16. I. Leceta, P. Guerrero, I. Ibarburu, M.T. Dueñas, K. de la Caba. Characterization and antimicrobial analysis of chitosan-based films. Journal of Food Engineering. 166:889-899. 2013.

17. Riswoko Asep. Pengaruh Perubahan Struktur Kimia Selulosa Ester Film Terhadap Sifat Transmisi Cahaya. Prosiding Simposium Nasional Polimer. 5:95-98. 2005.

17 18. Laxmeshwar S S, Kumar D J M, Vivka S, Nagaraja G K. Preparation and Properties of Biodegradable Film Composite Using Modified Cellulose Fibre-Reinforced with PVA. International Scholarly Research Network Polymer Science. 2012:1-8. 2012.

19. Wijaya D. Pencirian Edible Film Pati Tapioka Terplastisasi Sorbitol dengan Penambahan Natrium Alginat [Skripsi]. Institut Pertanian Bogor : Bogor. 2013.

20. Kurniawan D. Sintesa Nanopartikel Serat Rami dengan metode Ultrasoikasi [Skripsi]. Institut Pertanian Bogor : Bogor. 2013.

18

Mulai

LAMPIRAN

Lampiran 1 Diagram Alir Penelitian

Preparasi sampel dekortikasi dan digester

Karakterisasi Ultrasonikasi

Sintesa bionanokomposit Pembelian daun nanas

Disk refiner

Karakterisasi SEM dan Van

Soest

Uji mekanik (tarik, elongasi) Pati tapioka +

gliserol

Uji permeabilitas uap air, optik, SEM, densitas

Nanofiber daun nanas

Perhitungan & analisa data

19 Lampiran 2 Hasil Pengujian Mekanik

Komposisi Filler (%) Ketebalan (mm) Panjang awal (mm) Panjang akhir (mm) F maks (N) Elongasi (%) Kuat tarik (MPa) 0% 0.04 11.18 16.169 0.339 4.989 0.75888 0.04 13.06 17.169 0.299 4.109 0.57247 0.04 13.49 16.046 0.246 2.556 0.45521 0.04 10.69 13.874 0.221 3.184 0.5167 0.04 12.83 14.523 0.187 1.693 0.36352 Rata-rata 0.04 12.25 15.56 0.26 3.31 0.53 Komposisi Filler (%) Ketebalan (mm) Panjang awal (mm) Panjang akhir (mm) F maks (N) Elongasi (%) Kuat tarik (MPa) 3 0.02 10.23 11.86 0.34 16.31 1.6801 0.04 9.97 12,60 0,74 26,30 1,8572 0.04 10.04 11.56 0.24 15.16 0.5992 0.05 10.16 12.56 0.56 23.95 1.1073 0.06 9.95 12.56 0.74 26.08 1.2458 Rata-rata 0.04 10.07 12.23 0.58 21.56 1.2979 Komposisi Filler (%) Ketebalan (mm) Panjang awal (mm) Panjang akhir (mm) F maks (N) Elongasi (%) Kuat tarik (MPa) 4 0.01 10.32 12.64 0.46 23.20 4.4816 0.04 9.61 12.35 0.50 27.38 1.3089 0.02 10.11 12.18 0.44 20.70 2.1792 0.03 9.62 11.78 0.43 21.62 1.4943 0.02 10.76 13.42 0.56 26.58 2.6139 Rata-rata 0.02 10.08 12.47 0.58 23.89 2.4156 Komposisi Filler (%) Ketebalan (mm) Panjang awal (mm) Panjang akhir (mm) F maks (N) Elongasi (%) Kuat tarik (MPa) 5 0.01 10.74 13.04 0.33 23.05 3.0552 0.01 10.07 12.69 0.54 26.22 5.3811 0.01 9.96 12.74 0.53 27.81 5.2711 0.01 10.50 12.82 0.50 23.21 4.7649 0.01 10.04 12.45 0.47 24.05 4.6876 Rata-rata 0.01 10.26 12.75 0.58 24.87 4.6320

20 Lanjutan Lampiran 2 Komposisi Filler (%) Ketebalan (mm) Panjang awal (mm) Panjang akhir (mm) F maks (N) Elongasi (%) Kuat tarik (MPa) 0% 0.04 11.18 16.169 0.339 4.989 0.75888 0.04 13.06 17.169 0.299 4.109 0.57247 0.04 13.49 16.046 0.246 2.556 0.45521 0.04 10.69 13.874 0.221 3.184 0.5167 0.04 12.83 14.523 0.187 1.693 0.36352 Rata-rata 0.04 12.25 15.56 0.26 3.31 0.53 Contoh perhitungan Kuat tarik = 𝐹𝑚𝑎𝑘𝑠 𝐴 = 0.33 𝑁 0.01 𝑚𝑚 × 10.74 𝑚𝑚 = 3.0552 MPa % Elongasi = ∆𝐿 𝐿0 × 100 % = 13.04 𝑚𝑚 − 10.74 𝑚𝑚 10.74 𝑚𝑚 × 100% = 23.05 % -0.5 6 0 0.7 1.4 2.1 2.8 3.5 4.2 4.9 5.6 S tr e ss (N /m m 2 ) 0 4 8 12 16 20 24 28 32 36 40 Stroke Strain(%) Konsentrasi filler 0%

21 Lanjutan lampiran 2 -0.5 6 0 0.7 1.4 2.1 2.8 3.5 4.2 4.9 5.6 S tr e ss (N /m m 2 ) 0 4 8 12 16 20 24 28 32 36 40 Stroke Strain(%) -0.5 6 0 0.7 1.4 2.1 2.8 3.5 4.2 4.9 5.6 S tr e ss (N /m m 2 ) 0 4 8 12 16 20 24 28 32 36 40 Stroke Strain(%) Konsentrasi filler 4% Konsentrasi filler 5%

22 Lanjutan lampiran 2 -0.15 0.8 -0.1 0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 S tr e ss (N /m m 2 ) 0 1 2 3 4 5 6 7 8 Stroke Strain(%)

Serat daun nanas

-57 215 -30 0 30 60 90 120 150 180 S tr e ss (N /m m 2 ) 0 3 6 9 12 15 18 21 24 25.4 Stroke Strain(%) Konsentrasi filler 3%

23 Lampiran 3 Hasil Pengujian SEM

a = 363.6 nm b = 258.1 nm c = 225.4 nm d = 109.0 nm e = 338.2 nm f = 378.1 nm g = 443.6 nm h = 334.5 nm i = 225.4 nm j = 200.0 nm La1 = 223.4 nm Rata-Rata = 281.7 nm a b c d e f g h i j

24

Lampiran 4 Hasil Pengujian Optik

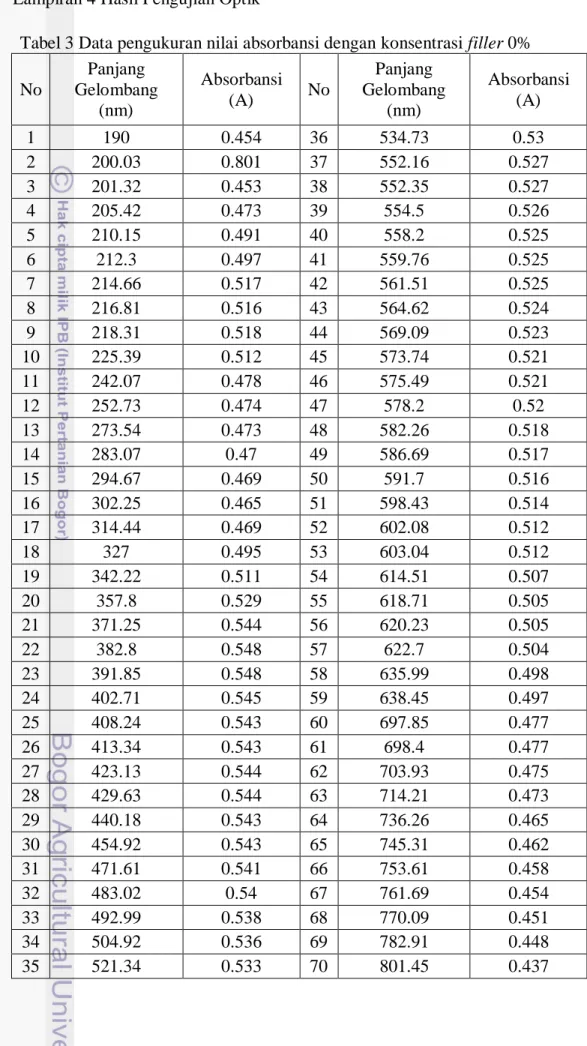

Tabel 3 Data pengukuran nilai absorbansi dengan konsentrasi filler 0% No Panjang Gelombang (nm) Absorbansi (A) No Panjang Gelombang (nm) Absorbansi (A) 1 190 0.454 36 534.73 0.53 2 200.03 0.801 37 552.16 0.527 3 201.32 0.453 38 552.35 0.527 4 205.42 0.473 39 554.5 0.526 5 210.15 0.491 40 558.2 0.525 6 212.3 0.497 41 559.76 0.525 7 214.66 0.517 42 561.51 0.525 8 216.81 0.516 43 564.62 0.524 9 218.31 0.518 44 569.09 0.523 10 225.39 0.512 45 573.74 0.521 11 242.07 0.478 46 575.49 0.521 12 252.73 0.474 47 578.2 0.52 13 273.54 0.473 48 582.26 0.518 14 283.07 0.47 49 586.69 0.517 15 294.67 0.469 50 591.7 0.516 16 302.25 0.465 51 598.43 0.514 17 314.44 0.469 52 602.08 0.512 18 327 0.495 53 603.04 0.512 19 342.22 0.511 54 614.51 0.507 20 357.8 0.529 55 618.71 0.505 21 371.25 0.544 56 620.23 0.505 22 382.8 0.548 57 622.7 0.504 23 391.85 0.548 58 635.99 0.498 24 402.71 0.545 59 638.45 0.497 25 408.24 0.543 60 697.85 0.477 26 413.34 0.543 61 698.4 0.477 27 423.13 0.544 62 703.93 0.475 28 429.63 0.544 63 714.21 0.473 29 440.18 0.543 64 736.26 0.465 30 454.92 0.543 65 745.31 0.462 31 471.61 0.541 66 753.61 0.458 32 483.02 0.54 67 761.69 0.454 33 492.99 0.538 68 770.09 0.451 34 504.92 0.536 69 782.91 0.448 35 521.34 0.533 70 801.45 0.437

25 Lanjutan Lampiran 4

Tabel 4 Data pengukuran nilai absorbansi dengan konsentrasi filler 3% No Panjang Gelombang (nm) Absorbansi (A) No Panjang Gelombang (nm) Absorbansi (A) 1 220.89 0.125 36 481.02 0.047 2 231.39 0.13 37 482.82 0.048 3 240.36 0.153 38 490 0.048 4 241 0.159 39 502.54 0.051 5 250.18 0.203 40 503.53 0.051 6 255 0.228 41 510.27 0.052 7 255.5 0.222 42 522.72 0.054 8 255.71 0.22 43 530.21 0.055 9 255.92 0.215 44 541.99 0.057 10 256.14 0.212 45 550.2 0.058 11 256.35 0.214 46 560.15 0.059 12 260.39 0.177 47 570.64 0.062 13 270.79 0.162 48 580.71 0.063 14 280.32 0.12 49 582.06 0.063 15 283.91 0.141 50 592.67 0.065 16 290.25 0.125 51 601.69 0.066 17 300.78 0.142 52 604.95 0.066 18 303.1 0.13 53 612.79 0.067 19 310.87 0.12 54 622.32 0.068 20 320.72 0.097 55 623.08 0.068 21 330.55 0.087 56 632.58 0.07 22 340.14 0.086 57 642.04 0.071 23 342.64 0.082 58 644.68 0.071 24 350.33 0.084 59 653.15 0.071 25 359.46 0.074 60 672.06 0.073 26 370.22 0.063 61 680.81 0.073 27 380.54 0.052 62 682.11 0.074 28 392.67 0.043 63 693.23 0.075 29 400.05 0.041 64 702.64 0.075 30 411.71 0.042 65 707.6 0.076 31 423.94 0.043 66 724.81 0.077 32 430.24 0.041 67 742.6 0.079 33 439.16 0.044 68 762.94 0.079 34 458.75 0.045 69 787.16 0.079 35 470.21 0.047 70 802.68 0.081

26

Lanjutan Lampiran 4

Tabel 5 Data pengukuran nilai absorbansi dengan konsentrasi filler 4% No Panjang Gelombang (nm) Absorbansi (A) No Panjang Gelombang (nm) Absorbansi (A) 1 223.25 0.123 36 461.37 0.07 2 227.1 0.119 37 469.4 0.071 3 227.53 0.116 38 482.62 0.072 4 236.52 0.19 39 483.22 0.072 5 236.73 0.199 40 490.6 0.072 6 237.16 0.203 41 501.35 0.073 7 237.37 0.195 42 502.74 0.073 8 238.23 0.186 43 512.05 0.074 9 238.65 0.188 44 520.75 0.075 10 245.06 0.172 45 531.98 0.075 11 252.73 0.182 46 536.69 0.076 12 264.21 0.115 47 545.71 0.077 13 266.97 0.112 48 552.35 0.077 14 282.86 0.111 49 552.94 0.077 15 290.04 0.11 50 571.81 0.078 16 301.62 0.12 51 582.84 0.079 17 303.1 0.129 52 583.41 0.079 18 310.66 0.139 53 599.78 0.081 19 320.93 0.104 54 603.99 0.08 20 323.65 0.103 55 622.51 0.082 21 340.56 0.122 56 635.04 0.082 22 343.89 0.122 57 642.04 0.082 23 351.58 0.109 58 643.73 0.082 24 362.98 0.089 59 650.89 0.082 25 374.97 0.074 60 663.09 0.083 26 384.45 0.077 61 673.74 0.083 27 400.67 0.07 62 686.01 0.082 28 403.33 0.067 63 694.34 0.083 29 410.49 0.068 64 703.19 0.082 30 422.72 0.069 65 722.25 0.083 31 424.55 0.07 66 733.54 0.083 32 430.24 0.069 67 753.07 0.08 33 432.27 0.071 68 764.37 0.079 34 443.41 0.071 69 783.62 0.077 35 451.7 0.071 70 803.91 0.076

27 Lanjutan Lampiran 4

Tabel 6 Data pengukuran nilai absorbansi dengan konsentrasi filler 5% No Panjang Gelombang (nm) Absorbansi (A) No Panjang Gelombang (nm) Absorbansi (A) 1 219.81 0.054 36 423.13 0.047 2 220.03 0.056 37 423.53 0.047 3 220.24 0.052 38 431.26 0.049 4 223.25 0.043 39 436.53 0.048 5 240.36 0.1 40 444.83 0.05 6 242.5 0.102 41 452.3 0.051 7 253.37 0.131 42 453.31 0.051 8 253.58 0.126 43 472.61 0.054 9 253.8 0.127 44 475.22 0.055 10 254.43 0.128 45 482.42 0.056 11 254.65 0.122 46 489.61 0.056 12 262.94 0.069 47 502.94 0.059 13 264.64 0.079 48 503.53 0.059 14 270.79 0.062 49 510.67 0.061 15 282.86 0.055 50 523.91 0.063 16 293.62 0.052 51 525.88 0.063 17 294.46 0.057 52 538.26 0.065 18 302.46 0.072 53 543.55 0.066 19 308.77 0.083 54 564.24 0.07 20 320.51 0.042 55 580.71 0.072 21 321.35 0.04 56 598.62 0.076 22 330.55 0.074 57 603.61 0.077 23 334.93 0.086 58 625.56 0.08 24 343.89 0.087 59 645.05 0.082 25 352.62 0.061 60 666.65 0.084 26 354.69 0.061 61 673.74 0.085 27 362.98 0.053 62 684.15 0.086 28 373.73 0.047 63 698.03 0.087 29 381.15 0.041 64 705.77 0.088 30 383.21 0.039 65 722.98 0.09 31 393.29 0.039 66 743.69 0.091 32 402.92 0.041 67 763.3 0.09 33 403.33 0.041 68 782.73 0.091 34 410.69 0.043 69 802.86 0.091 35 414.57 0.045 70 822.95 0.091

28

Lampiran 5 Hasil Pengujian Permeabilitas Bionanokomposit Tehadap Uap Air

0% Waktu (s) Luas (m²) Tebal (m) Bobot yang hilang (g) WVTR (g s-1m-2) WVP (g s-1m-1Pa-1) 3600 0.0004979 0.00004 0.2197 0.1225704 4.11805E-09 7200 0.0004979 0.00004 0.6176 0.1722791 5.78814E-09 10800 0.0004979 0.00004 0.9978 0.1855571 6.23425E-09 14400 0.0004979 0.00004 1.3752 0.1918056 6.44418E-09 18000 0.0004979 0.00004 2.1487 0.2397514 8.05504E-09 3% Waktu (s) Luas (m²) Tebal (m) Bobot yang hilang (g) WVTR (g s-1m-2) WVP (g s-1m-1Pa-1) 3600 0.0004979 0.00004 0.1955 0.1090692 3.66445E-09 7200 0.0004979 0.00004 0.5376 0.1499632 5.03838E-09 10800 0.0004979 0.00004 0.9234 0.1717212 5.7694E-09 14400 0.0004979 0.00004 1.4082 0.1964082 6.59882E-09 18000 0.0004979 0.00004 2.0396 0.2275781 7.64605E-09 4% Waktu (s) Luas (m²) Tebal (m) Bobot yang hilang (g) WVTR (g s-1m-2) WVP (g s-1m-1Pa-1) 3600 0.0004979 0.00003 0.1769 0.0986923 2.48686E-09 7200 0.0004979 0.00003 0.4466 0.1245788 3.13915E-09 10800 0.0004979 0.00003 0.7255 0.1349185 3.39969E-09 14400 0.0004979 0.00003 1.1309 0.1577319 3.97455E-09 18000 0.0004979 0.00003 1.8042 0.2013122 5.07269E-09 5% Waktu (s) Luas (m²) Tebal (m) Bobot yang hilang (g) WVTR (g s-1m-2) WVP (g s-1m-1Pa-1) 3600 0.0004979 0.00003 0.2036 0.1135882 2.86221E-09 7200 0.0004979 0.00003 0.3625 0.1011191 2.54801E-09 10800 0.0004979 0.00003 0.5225 0.0971674 2.44843E-09 14400 0.0004979 0.00003 0.6825 0.0951915 2.39865E-09 18000 0.0004979 0.00003 0.838 0.0935038 2.35612E-09 Contoh perhitungan:

Laju transmisi uap = bobot air yang hilang g waktu s × luas m2

29 Lanjutan Lampiran 5 = 0.1955 g 3600 s × 0.0004979 m2 = 0.1090692 gs-1 m-2

Permabilitas uap air =Laju transmisi uap(g s -1 m-2) S × (R1− R2) × d = 0.1090692(g s -1 m-2) 6266.134 Pa × (1 − 0.81)× 0.00004 (𝑚) = 3.66445×10-9 g s-1m-1Pa-1

30

Lampiran 6 Hasil Pengujian Densitas

Komposisi Bobot (gram) Massa jenis

(g cm3) Rata-rata w0 w1 w2 w3 0% 9.9595 9.9623 20.1492 20.2505 0.02768 0.025854 9.9764 9.9785 20.1755 20.2505 0.027984 9.9583 9.9603 20.1585 20.2505 0.021898 3% 9.9731 9.9749 20.1838 20.2318 0.03708 0.048511 9.976 9.9779 20.1514 20.2318 0.023677 9.9778 9.9799 20.2085 20.2318 0.084777 4% 9.9796 9.9844 20.1923 20.2393 0.095071 0.076967 10.0183 10.0205 20.2033 20.2393 0.058864 9.9845 9.9873 20.2119 20.2393 0.095078 5% 9.9811 9.985 20.2000 20.2436 0.084261 0.129105 9.9806 9.9856 20.2191 20.2436 0.173949 9.9803 9.9836 20.1775 20.2436 0.048802 `

31

RIWAYAT HIDUP

Penulis dilahirkan di Bandung pada tanggal 4 Januari 1993 dari pasangan Drs. Rudi Katriyudo. dan Elly Haryati. Penulis adalah anak kedua dari enam bersaudara. Tahun 2010 penulis lulus dari SMA Negeri 2 Bogor dan pada tahun yang sama penulis lulus seleksi masuk Institut Pertanian Bogor (IPB) melalui jalur Undangan Seleksi Masuk IPB (USMI) dan diterima di Departemen Fisika. Fakultas Matematika dan Ilmu Pengetahuan Alam (FMIPA).

Selama menempuh pendidikan. penulis menjadi asisten praktikum Fisika pada tahun ajaran 2013/2014. Penulis juga pernah aktif di beberapa kegiatan kepanitian organisasi. yaitu aktif di organisasi Himpunan Mahasiswa Fisika sebagai anggota Divisi Komunikasi dan informasi (Kominfo) tahun ajaran 2011/2012. Penulis juga mendapatkan beasiswa Bantuan Belajar Mahasiswa (BBM) selama kuliah di IPB. Penulis juga aktif menulis paper dengan judul “Mechanical and Optical Characterization of Bio-nanocomposite from Pineapple Leaf Fiber Material for Food Packaging” yang di publis dalam “The International Seminar on Photonics Optics and its Application (ISPHOA 2014)”.