PADA PEMBUATAN KATUP MESIN SEPEDA MOTOR Jaka Suryanta, Sudarsono, Adi Purwanto

Jurusan Teknik Mesin, Fakultas Teknologi Industri, Institut Sains & Teknologi AKPRIND Jl Kalisahak No 28 Yogyakarta, Indonesia, 55222

jaka_surya24@yahoo.com

INTISARI

Proses penempaan logam banyak dipakai pada industri pengolahan logam skala kecil, walaupun tidak tertutup kemungkinan untuk industri besar juga menggunakan teknik tempa dengan alat tempa mekanik. Teknik tempa pada industri kecil biasanya digunakan pada industri kerajinan logam yang membuat suatu bentuk produk baru dari bahan dasar logam. Salah satu produk tempa dalah katup. Katup berfungsi sebagai pengatur udara masuk dan gas pembakaran keluar dari ruang bakar. Katup dimana campuran udara bersih masuk disebut katup hisap (intake valve) dan tempat dimana gas keluar disebut katup buang (exhaust valve).

Pada perancangan memiliki tujuan yaitu merancang die forging untuk pembuatan katup pada mesin sepeda motordan merancang proses manufaktur pembuatan mesin die forging untuk pembuatan katup pada mesin sepeda motor. Open die forging telah menggunakan palu mesin sebagai alat pembentuk. Perancangan menggunakan palu mesin ini, dapat dibuat benda kerja dengan ukuran yang lebih besar. Selain itu, tingkat kepresisian dan bentuk dapat diperoleh dengan lebih baik.

Dari perencanaan dapat di ambil beberapa kesimpulan yaitu Proses desain model die forging dengan proses mendesain benda yang sebelumnya sudah ada untuk melakukan modifikasi atau perubahan kearah yang diharapkan, ada dua metode yang dapat diterapkan, yaitu: Metode CMM (Coordinat Measuring Machine) dan Metode Optical Contour Projector. Komponen hasil perancangan adalah holder guide bus, top plate, die clamp plate, die, guide pin, punch clamp plate, bottom plate, punch. Dalam perencanaan ini yang digunakan el adalah katup yang terbuat dari material alloy tool steel X14H14B sedang ditempa dengan menggunakan sistem cetakan berongga pada suhu 10000C. Cetakan ( dies ) terbuat dari bahan hot work toolsteel yaitu AISI seri H11. Gaya penempaan yang dilakukan untuk menepa katup adalah 170,3 kg

Kata kunci : tempa, katup, die forging

Pendahuluan

Perkembangan dibidang industri telah semakin pesat, hal ini dapat dilihat dengan digunakannya suatu alat bantu produksi yang dapat memproduksi produk-produk yang berkualitas dalam jumlah yang banyak dengan waktu yang relatif singkat. Proses penempaan logam banyak dipakai pada industri pengolahan logam skala kecil, walaupun tidak tertutup kemungkinan untuk industri besar juga menggunakan teknik tempa dengan alat tempa mekanik. Teknik tempa pada industri kecil biasanya digunakan pada industri kerajinan logam yang membuat suatu bentuk produk baru dari bahan dasar logam (besi, tembaga, dll.).

Tempa atau forging merupakan proses pembentukan logam yang tertua, yang membentuk logam dengan cara memberikan tekanan ataupun pukulan diantara kedua cetakan yang terbuka maupun yang tertutup. Produk tempaan bisa kita nikmati dalm kehidupan sehari-hari kita. Mulai dari yang terkecil misalnya paku dan baut. Sampai dengan produk yang ukurannya lebih besar seperti rangka kursi sampai dengan rangka mobil. Komponen-komponen sepeda motor dan juga mobil, lokomotif, dan benda-benda dengan kepresisian tinggi banyak menggunakan proses close die forging. Dalam kerajinan logam, sebagai

contoh tembaga, terdapat produk-produk seperti lampu, vas, tempat lilin, hingga bentuk-bentuk ukiran yang semuanya itu tidak lepas dari teknik menempa logam.

Perancangan proses die forging pada pembuatan katup mesin sepeda motor ini memiliki tujuan :

1. Merancang die forging untuk pembuatan katup pada mesin sepeda motor

2. Merancang proses manufaktur pembuatan mesin die forging untuk pembuatan katup pada mesin sepeda motor.

Salah satu proses pembentukan logam yang digunakan oleh industri nasional adalah proses tempa (forging), khususnya proses tempa cetakan tertutup (closed die forging). Produk hasil penempaan memiliki keunggulan berupa kekuatan dan ketangguhan yang lebih baik dibanding dengan proses lainnya, sehingga sangat cocok untuk membuat komponen yang aplikasinya handal terhadap tegangan yang tinggi (highly stress).

Pada industri tempa proses penempaan cetakan tertutup sering ditemukan masalah mampu tempa (forgeability) yang dihadapkan pada

ketergantungannya pada tipe paduan, temperatur tempa, temperatur cetakan serta kecepatan penekanan dan juga bentuk dan dimensi awal bahan baku.

Proses penempaan logam banyak dipakai pada industri pengolahan logam skala kecil, walaupun tidak tertutup kemungkinan untuk industri besar juga menggunakan teknik tempa dengan alat tempa mekanik. Teknik tempa pada industri kecil biasanya digunakan pada industri kerajinan logam yang membuat suatu bentuk produk baru dari bahan dasar logam (besi, tembaga, dll.).

Produk tempaan bisa kita nikmati dalm kehidupan sehari-hari kita. Mulai dari yang terkecil misalnya paku dan baut. Sampai dengan produk yang ukurannya lebih besar seperti rangka kursi sampai dengan rangka mobil. Komponen-komponen sepeda motor dan juga mobil, lokomotif, dan benda-benda dengan kepresisian tinggi banyak menggunakan proses close dieforging.

Gambar 1. Katup dibuat dengan proses penempaan panas.

Katup berfungsi sebagai pengatur udara masuk dan gas pembakaran keluar dari ruang bakar. Katup dimana campuran udara bersih masuk disebut katup hisap (intake valve) dan tempat dimana gas keluar disebut katup buang (exhaust valve). Dalam perencanaan ini setiap silinder mempunyai dua katup Bahan yang digunakan untuk merencanakan katup adalah alloy tool steel X14H14B. (Petrovsky : 412) Tempa Konvensional

Tempa konvensional adalah pekerjaan penempaan dengan menggunakan alat-alat konvensional. Alat-alat yang digunakan berupa palu, landasan, dapur tempa, dan alat-alat lainnya yang menggunakan tenaga manusia. Benda kerja dipukul dan diolah dengan alat-alat tersebut hingga didapatkan suatu bentuk yang diinginkan. Proses dan alat-alat yang digunakan telah dibahas pada bagian atas.

Open Die Forging

Open die forging telah menggunakan palu mesin sebagai alat pembentuk. Dengan menggunakan palu mesin ini, dapat dibuat benda kerja dengan ukuran yang lebih besar. Selain itu, tingkat kepresisian dan bentuk dapat diperoleh dengan lebih baik.

Gambar 2. Proses open die forging ( www.muellerindustries.com)

Close Die Forging

Gambaran umum dari proses close die forging dapat digambarkan sebagai berikut :

Gambar 3. Proses close die forging ( www.muellerindustries.com)

Prinsip kerja dari close die forging adalah dengan menekan benda kerja sehingga diperoleh bentuk yang diinginkan. Logam diletakkan dalam cetakan, kemudian ditekan dengan kepala atas dan kepala bawah. saat terjadi tekanan ini benda kerja akan mengisi cetakan. Close die forging dapat membuat benda dengan bagian-bagian yang sangat detail. Ini adalah metode terbaik yang dimana toleransi yang kecil pun dapat dipenuhi dan bagian yang detail dan bebas dari cacat.

Material Die Forging

Salah satu faktor yang menentukan kualitas dari produk tempa adalah pemilihan bahan / material untuk die. Beberapa kriteria yang harus dimiliki material die tersebut adalah sebagai berikut (ASM Cold & Hot Forging, 2005) :

a. Dapat dikeraskan secara merata / seragam b. Tahan aus ( tahan terhadap abrasi logam

c. Tahan terhadap deformasi plastis d. Tangguh

e. Tahan terhadap kelelahan termal dan panas itu sendiri

f. Tahan terhadap kelelahan mekanik

Sifat mampu keras terbaik dari suatu material adalah yang dapat dikeraskan hingga kedalaman lapisan tertentu dari material tersebut. Mampu keras ini tergantung dari komposisi dari tool steel. Pada umumnya, yang tertinggi dari campuran terdiri dari baja, dalam hal ini adalah tertinggi mampu kerasnya seperti yang terukur dengan faktor mampu keras D1 (dalam inchi). D1 adalah diameter silinder panjang tak terbatas yang bertransformasi menjadi mikrostruktur spesifik (50% martensit) pada bagian tengahnya jika perpindahan panas selama pendinginan berlangsung ideal. Dalam hal ini jika permukaan mencapai temperatur media quenching dengan cepat. Faktor mampu keras D1 yang besar berarti bahwa baja akan dikeraskan pada kedalaman yang besar dari quenching, dan bukan berarti akan mempunyai kekerasan tertinggi. Misalnya, perkiraan nominal faktor mampu keras D1 (inchi) untuk beberapa baja untuk dies adalah sebagai berikut : ASM 6G, 0.6; ASM 6F2, 0.6; ASM 6F3, 1.4; AISI H10, 5; AISI H12, 3.5.

Baja perkakas / tool steel merupakan jenis baja yang sering digunakan untuk bahan dies baik die untuk ekstrusi, die casting, hot shears dan juga hot forging. Tool steel merupakan paduan kompleks yang mengandung sejumlah besar unsur Carbon (C), Tungsten (W), Molybden (Mo), Vanadium (V), Mangan (Mn), dan Chrom (Cr) sehingga tool steel tahan pada pemakaian dengan beban yang tinggi dan tiba-tiba serta tahan pada temperatur operasi yang tinggi. Berikut adalah sifat – sifat penting dari tool steel :

a. Tahan terhadap softening (pelunakan) material pada Temperatur tinggi (Kemampuan mempertahankan high red hardness atau hot hardness)

b. Tahan terhadap wear (keausan), deformation (perubahan bentuk) dan perpatahan.

c. Tangguh (toughness) untuk menyerap beban yang besar dan tiba-tiba.

d. Sifat mampu mesin (Machinability).

PERANCANGAN Analisis Perhitungan

Proses perancangan alat produksi part dan rencana gambar kerja untuk pembuatan dies yang akan dibuat sesuai dengan. Technical Material dan draft konstruksi yang disyaratkan oleh pesanan atau keinginan pelanggan. Technical Material yang

dimaksud antara lain part drawing, spesifikasi die dan spesifikasi mesin.

Manufacturing Proses Plan (MPP) merupakan langkah awal dalam menentukan gambar dies yang akan dibuat setelah order diterima dari CAD data dan part drawing dari pemesan. Setelah order diterima kemudian melakukan perancangan, setelah mengetahui proses dies yang akan dibuat dan komponen-komponen yang akan digunakan.

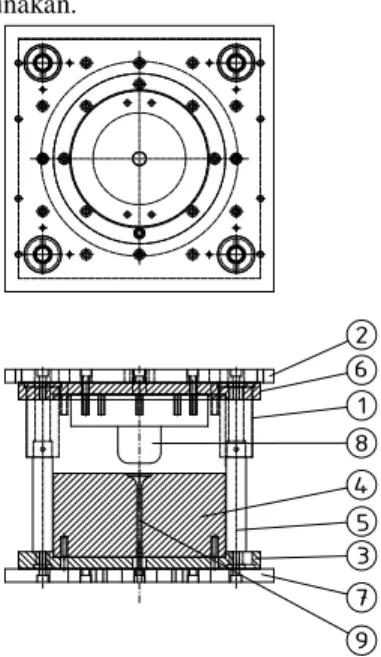

Gambar 4. Dies forging katup Keterangan :

1. Holder guide bush 2. Top plate

3. Die clamp plate 4. Die drawing 5. Guide pin 6. Punch clamp plate 7. Bottom plate 8. Punch drawing

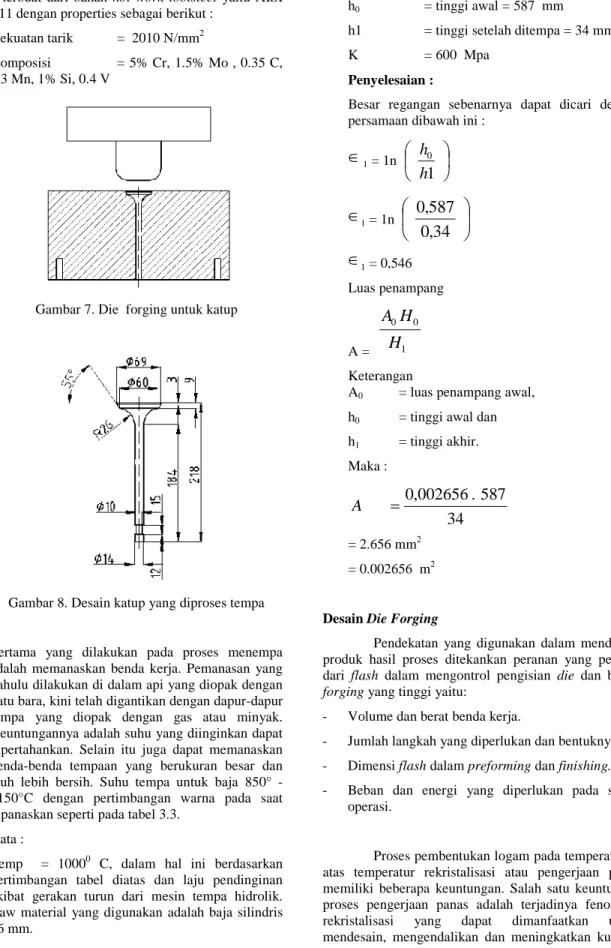

Proses pembuatan katup mengikuti diagram alir sebagai berikut :

Gambar 5. Diagram alir proses pembuatan katup Dari diagram diatas dapat dijelaskan sebagai berikut :

a. Bahan baku alloy tool steel X14H14B yang tersedia dipanaskan dalam tungku, yang sebelumnya tungku sudah dipanaskan lebih dulu.

b. Bersamaan proses pemanasan, die disiapkan.

c. Setelah logam mendekati titik lebur yang berkisar pada temperatur antara 723 – 1.000 °C dan die telah siap maka dilakukan proses peletakan logam untuk selanjutnya dilakukan proses penekanan. d. Setelah proses penekanan selesai

dilakukan, selanjutnya dilakukan proses pemindahan untuk diproses tahap berikutnya.

e. Proses pemeriksaan produk berdasarkan ukuran dan bentuk. Bila hasil pemeriksaan produk tidak sesuai dengan ukuran dan bentuk, maka dinyatakan sebagai produk gagal.

f. Untuk hasil produk yang lolos pada tahap pertama, dilanjutkan dengan proses permesinan sekaligus dilakukan proses pemeriksaan. Apabila tidak sesuai dengan kriteria yang ditetapkan maka hasil produk dianggap rusak.

g. Dari hasil produk yang telah melalui beberapa proses diatas dan dinyatakan sesuai dengan kriteria yang telah ditetapkan maka dilakukan proses finishing yang selanjutnya dipasarkan.

Analisa material katup

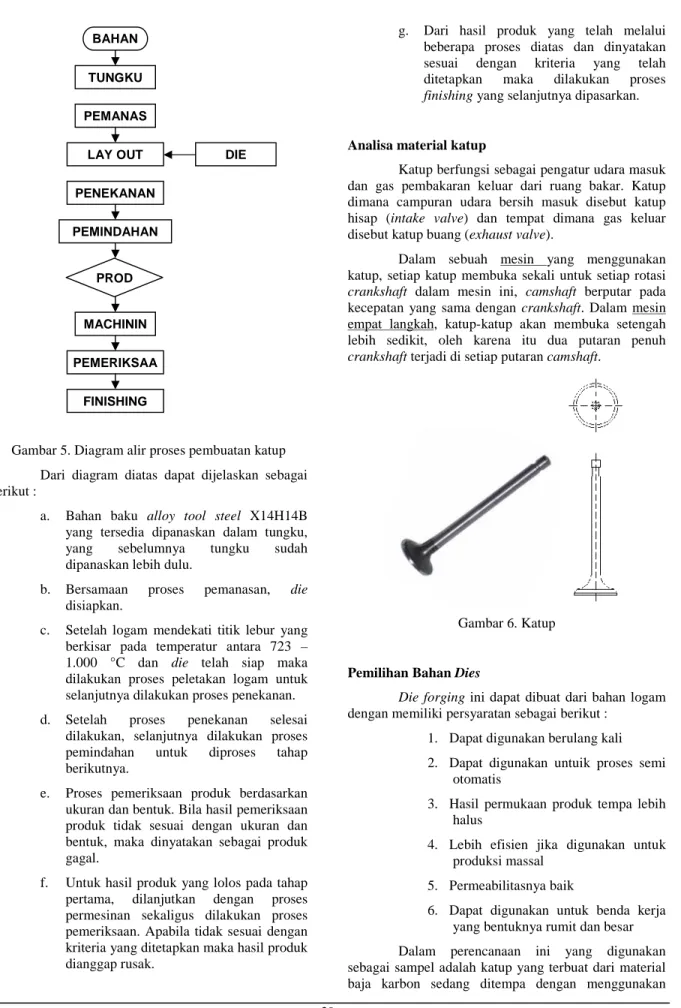

Katup berfungsi sebagai pengatur udara masuk dan gas pembakaran keluar dari ruang bakar. Katup dimana campuran udara bersih masuk disebut katup hisap (intake valve) dan tempat dimana gas keluar disebut katup buang (exhaust valve).

Dalam sebuah mesin yang menggunakan katup, setiap katup membuka sekali untuk setiap rotasi crankshaft dalam mesin ini, camshaft berputar pada kecepatan yang sama dengan crankshaft. Dalam mesin empat langkah, katup-katup akan membuka setengah lebih sedikit, oleh karena itu dua putaran penuh crankshaft terjadi di setiap putaran camshaft.

Gambar 6. Katup

Pemilihan Bahan Dies

Die forging ini dapat dibuat dari bahan logam dengan memiliki persyaratan sebagai berikut :

1. Dapat digunakan berulang kali 2. Dapat digunakan untuik proses semi

otomatis

3. Hasil permukaan produk tempa lebih halus

4. Lebih efisien jika digunakan untuk produksi massal

5. Permeabilitasnya baik

6. Dapat digunakan untuk benda kerja yang bentuknya rumit dan besar Dalam perencanaan ini yang digunakan sebagai sampel adalah katup yang terbuat dari material baja karbon sedang ditempa dengan menggunakan

BAHAN TUNGKU PEMANAS

AN

LAY OUT DIE

PENEKANAN PEMINDAHAN MACHININ G PEMERIKSAA N FINISHING PROD UK

sistem cetakan berongga pada suhu 10000C. Cetakan ( dies ) terbuat dari bahan hot work toolsteel yaitu AISI seri H11 dengan properties sebagai berikut :

Kekuatan tarik = 2010 N/mm2

Komposisi = 5% Cr, 1.5% Mo , 0.35 C, 0.3 Mn, 1% Si, 0.4 V

Gambar 7. Die forging untuk katup

Gambar 8. Desain katup yang diproses tempa

Pertama yang dilakukan pada proses menempa adalah memanaskan benda kerja. Pemanasan yang dahulu dilakukan di dalam api yang diopak dengan batu bara, kini telah digantikan dengan dapur-dapur tempa yang diopak dengan gas atau minyak. Keuntungannya adalah suhu yang diinginkan dapat dipertahankan. Selain itu juga dapat memanaskan benda-benda tempaan yang berukuran besar dan jauh lebih bersih. Suhu tempa untuk baja 850° -1150°C dengan pertimbangan warna pada saat dipanaskan seperti pada tabel 3.3.

Data :

Temp = 10000 C, dalam hal ini berdasarkan pertimbangan tabel diatas dan laju pendinginan akibat gerakan turun dari mesin tempa hidrolik. Raw material yang digunakan adalah baja silindris 16 mm.

d0 = diameter awal = 14 mm h0 = tinggi awal = 587 mm

h1 = tinggi setelah ditempa = 34 mm

K = 600 Mpa

Penyelesaian :

Besar regangan sebenarnya dapat dicari dengan persamaan dibawah ini :

1= 1n

1

0h

h

1= 1n

34

,

0

587

,

0

1= 0,546 Luas penampang A = 1 0 0H

H

A

KeteranganA0 = luas penampang awal, h0 = tinggi awal dan h1 = tinggi akhir. Maka :

34

587

.

002656

,

0

A

= 2.656 mm2 = 0.002656 m2Desain Die Forging

Pendekatan yang digunakan dalam mendesain produk hasil proses ditekankan peranan yang penting dari flash dalam mengontrol pengisian die dan beban forging yang tinggi yaitu:

- Volume dan berat benda kerja.

- Jumlah langkah yang diperlukan dan bentuknya - Dimensi flash dalam preforming dan finishing. - Beban dan energi yang diperlukan pada setiap

operasi.

Proses pembentukan logam pada temperatur di atas temperatur rekristalisasi atau pengerjaan panas memiliki beberapa keuntungan. Salah satu keuntungan proses pengerjaan panas adalah terjadinya fenomena rekristalisasi yang dapat dimanfaatkan untuk mendesain, mengendalikan dan meningkatkan kualitas

struktur produk. Selain itu, pada proses ini terjadi pula pengurangan cacat-cacat dan diskontinuitas pada material secara signifikan.

Kerugian yang cukup penting dari proses pembentukan logam pada temperatur di atas temperatur rekristalisasi ini di antaranya adalah lebih mudahnya terjadi interaksi antara material dan lingkungan. Secara themodinamik, pada temperatur tinggi akan lebih mudah terjadi reaksi-reaksi antara logam dan atmosfer, seperti misalnya reaksi oksidasi. Pembentukan scale pada permukaan benda kerja misalnya, merupakan masalah yang harus diatasi.

Pada kondisi yang lebih ekstrim rekasi-reaksi kimia yang terjadi dapat berpengaruh pula pada struktur dan sifat-sifat produk. Kerugian lain yang sangat signifikan misalnya adalah toleransi dimensi yang kurang baik serta buruknya penempaan permukaan. Gaya Penempaan

Salah satu proses fabrikasi yang cukup penting adalah proses pembentukan material. Tujuan dari proses ini untuk memproduksi suatu barang. Jadi bukan untuk tujuan reparasi sebagaimana proses pengelasan. Proses pembentukan dilakukan dengan memberikan deformasi platis pada material hingga mencapai bentuk yang diinginkan.

Perhitungan besar gaya dan usaha yang dibutuhkan cukup kompleks. Ini terjadi karena gerakan bahan tertahan oleh cetakan pada saat pembentukan. Sehingga besar tekanan tergantung pada komplekan bentuk bahan yang dikehendaki. Sehubungan dengan hal itu perhitungan kebutuhan gaya dan usaha dengan mempertimbangkan faktor bentuk.

Proses tempa dengan cetakan berronga, besar gaya (F) yang dibutuhkan untuk membentuk material adalah :

F = Kp. Yf. Aı

Keterangan :

F = gaya yang dibutuhkan

Yf = tegangan pada saat material terbentuk (flow stress)

Aı = luas penampang pada saat material luluh

Kp= faktor bentuk yang besarnya dapat dilihat pada tabel.

Raw material yang digunakan adalah baja silinder berdiameter 5/8 inch (15,875 mm), panjang : 771 mm

Dalam hal ini :

A = 1 0 0

H

H

A

KeteranganA0 = luas penampang awal, h0 = tinggi awal dan h1 = tinggi akhir.

Tegangan pada saat material terbentuk ( flow stress ) n=0,17

Yf= K

n Keterangan:K = koefisien kekuatan bahan untuk proses hot forging operatian

= 550 Mpa - 1000 MPa

Besar regangan sebenarnya dapat dicari dengan persamaan dibawah ini :

1= 1n

1

0h

h

Keterangan :

1 = reganganTegangan pada saat material terbentuk (flow stress) Yf = K

n

= 600 . 0,5460.17 = 541 MPaProses tempa dengan cetakan berronga, besar gaya (F) yang dibutuhkan untuk membentuk material adalah :

F = Kp. Yf. A F = 5 x 541 x 0.002656 = 7.184 N

Komponen Dies Forging Katup

Untuk merencanakan sebuah perkakas punching tool, kita harus mengetahui secara pasti keinginan dari pemesanannya. Untuk itu perlu diperhatikan beberapa ketentuan, diantaranya :

- Produk yang dikehendaki harus jelas, bisa berupa contoh jadi atau gambar yang jelas.

- Jumlah produk yang akan dikerjakan.

- Jenis material yang akan digunakan untuk produksi, termasuk biayanya.

- Jenis atau kapasitas mesin press yang akan digunakan.

Keempat ketentuan di atas merupakan dasar untuk merencanakan sebuah perkakas punching tool,

sehingga kita dapat menentukan lebih lanjut bagaimana perkakas itu nanti dibuat. Selain itu, sangat perlu diperhatikan adanya tiga hal berikut ini:

- Murah : tidak terlalu banyak komponen yang diperlukan.

- Kuat : Secara secara menyeluruh, die harus kuat/ kokoh, demikian pula komponennya.

- Praktis : jika suatu saat diperlukan perbaikan-perbaikan misalnya pengasahan terhadap punch, die atau komponen yang lainnya harus tidak perlu banyak membongkar komponen yang lain.

Sebelum melakukan perencanaan sebuah jig yang difungsikan untuk memproduksi Katup Tutup Silinder, kita harus mengetahui terlebih dahulu komponen-komponen pembentuk sebuah jig sebagai berikut:

4.1.1 Shank

Merupakan bagian perkakas punching tool yang paling atas dan ini langsung berhubungan dengan mesin press-nya. Jadi termasuk bagian yang sangat penting. Bentuk dan ukurannya tergantung dari bentuk holder yang tersedia pada mesin yang dipakai. Adapun cara memasang shank ini dengan bagian top plate/ upper shoe.

4.1.2 Punch holder

Bagian dari perkakas ini sering disebut dengan “top shoe/upper shoe”, yang mempunyai fungsi untuk membawa punch dan tempat memasang shank. Sebagai bagian dari perkakas punching tool yang paling atas dan berhubungan langsung dengan mesin press-nya, biasanya ukurannya cukup besar dan tebal.

4.1.3 Punch plate

Apabila ada punch yang tidak dapat langsung pada upper shoe karena bentuk yang tidak memungkinkan, maka sering diperlukan pemegang yang disebut dengan punch plate atau “retainer“ . Kemudian plat ini dipasang terhadap upper shoe dengan menggunakan baut dan dowel pin/ positioning pin agar posisinya tepat. Alat-alat pemegang ini juga sering

disebut dengan “fastener“.

4.1.4 Punch

Pada perkakas punching tool bagian utamanya adalah alat pemotongnya yang bekerja berpasangan. Punch adalah alat potong yang bersifat jantan (male part). Dan biasanya bagian ini dalam bekerjanya akan bergerak naik-turun, dan terletak pada posisi di atas. Bentuk permukaan potongnya tergantung dari bentuk yang kita inginkan.

Cara pemasangannya juga bermacam-macam untuk bentuk kotak atau tidak bulat sering perlu adanya pin penjaga posisi atau securing pin agar tidak terputar, juga punch dengan ukuran kecil sering dibuat dengan pundak lebih besar.

4.1.5 Pilot pin

Pilot pin adalah pengarah yang umumnya tedapat pada perkakas progressive, yang gunanya utuk mengatur ketepatan posisi dari suatu jarak presisi yang harus dipenuhi. Biasanya dengan menempatkan/ memasukkan pilot pin tersebut masuk ke dalam lubang yang sudah dibuat sebelumnya, operator mengatur posisi yang harus ditepati, misal jarak langkah feeding dari material strip, jarak lubang terhadap blank-nya, jarak dari pengerjaan satu dengan lainnya atau jarak progressive-nya.

4.1.6 Die

yang berada di bagian bawah yang menjadi pasangan punch, jadi bersifat betina (female part). Tentu saja bentuk lubang profilnya sama dengan profil punch-nya dengan clearance tertentu. Cara pemasangannya ada bermacam-macam, bisa merupakan

“die plat“ yang utuh, bisa di insert atau menjadi ke

dalam suatu holder ataupun merupakan gabungan beberapa lubang profil yang menjadi satu. Untuk bentuk lubang profil yang rumit biasanya die dipotong dengan menggunakan wire cut machine dengan program tertentu dan mencapai surface finish yang bagus bila dipotong beberapa kali.

4.1.7 Base plate

Nama lain dari bagian ini adalah bottom shoe atau block, yaitu sebuah block yang cukup tebal dimana die terpasang. Pada block ini tersedia tempat baut yang berguna untuk mengikatnya dengan meja mesin press. Kadang-kadang juga terpasang guide pin/ column di tempat block ini. Karena ukurannya cukup besar sering terbuat dari besi tuang (cast iron).

4.1.8 Baut pengikat

Digunakan sebagai pengikat dalam menghubungkan komponen-komponen ke dalam suatu struktur tunggal. Baut yang digunakan ialah socket-head cap screw atau biasa juga disebut baut “L”. Ini dimaksudkan untuk memberikan kemudahan dalam memasang atau membuka komponen.

Memahami Konsep Model

Pemahaman disini adalah desainer harus mengetahui betul seperti apa yang dimaksudkan dari informasi yang terdapat di data referensi awal. Ini biasanya berupa gambar teknik, model dalam bentuk format file, atau sample produk. Dengan pemahaman yang baik diharapkan tidak terjadi kesalahan penerjemahan dari data referensi terhadap model yang akan dibuat nantinya. Seperti halnya untuk pemodelan die forging ini.

Dengan kuatnya pada data referensi, maka akan mempermudah dalam penentuan langkah yang akan diambil dalam membuat suatu desain model dengan gambar. Karena langkah ini setiap orang pasti

berbeda-beda dan tergantung dari tingkat pemahaman dan pengalaman masing-masing.

5.1.3 Hasil Akhir Disain Produk

Dalam proses forging yang umum berlaku model dari benda akan mengalami modifikasi, sehingga dihasilkan suatu bentuk yang mudah dicetak dan juga menghasilkan suatu cetakan yang sesederhana mungkin.

5.1.4 Pemodelan Die Forging

Pemodelan die forging dilakukan dengan bantuan perangkat lunak AutoCAD. Pemodelan die forging yang terdiri dari pemodelan up die dan pemodelan bottom die terlebih dahulu dilakukan di AutoCAD yang kemudian dikerjakan proses lanjutan. Hasil dari desain produk tersebut digunakan untuk membuat benda dengan melalui beberapa proses tahapan.

PEMBAHASAN

Tujuan dari perancangan ini adalah untuk mendesain die forging katup sesuai dengan desain pola yang telah dirancang dan akan dirakit dengan komponen yang lain sehingga dapat berfungsi dengan baik. Studi literature dilakukan untuk mempelajari tentang proses tempa. Selain itu juga untuk mempelajari tentang pembuatan konstruksi mesin tempa.

Proses Forging

Proses pengerjaan logam tergolong salah satu dari proses manipulasi logam yang terdiri dari proses pengerjaan panas (hot working) dan proses pengerjaan dingin (cold working ). Proses pengerjaan panas dilakukan diatas suhu rekristalisasi material, sedangkan proses pengerjaan dingin dilakukan dibawahnya.

Pada suhu diatas rekristalisasi, material (logam) mempunyai atom-atom yang mudah bergerak, sehingga ikatan magnetis antar atom menjadi lemah. Dengan ikatan yang lemah, bahan akan mudah dibentuk walaupun perubahan deformasi demikian tinggi. Dengan kondisi seperti itu pengerjaan panas banyak digunakan untuk membentuk material yang membutuhkan deformasi tinggi seperti pembuatan profil-profil baja, billet, komponen- komponen mesin yang cukup besar dan beberapa proses lainnya. Pengerjaan dingin yang dilakukan dibawah suhu rekristalisasi material yang menyebabkan benda kerja sulit dibentuk dan membutuhkan tenaga yang besar. Hal ini disebabkan untuk membentuknya diperlukan paksaan terhadap atom- atom tersebut agar dapat bergerak.

Bahan yang dikerjakan dengan cara ini mepunyai permukaan yang keras karena adanya bentuk-bentuk atom yang pipih akibat tekanan. Pengerjaan dengan cara ini lebih cocok digunakan untuk pembentukan material yang tidak membutuhkan perubahan deformasi tinggi, seperti pembuatan katupseng, konektor kabel, peralatan rumah tangga dll. Disamping itu pengerjaan ini juga dapat digunakan untuk pengerasan permukaan material.

Adapun tahapan pada proses pembuatan katup dapat ditunjukkan pada gambar dibawah

1. Bahan awal

2. Tahap pertama

3. Tahap kedua

Gambar 4.1. Tahapan proses forging katup

Die Forging

Faktor yang sangat perlu diperhatikan adalah arah aliran logam agar diperoleh suatu susunan serat-serat logam yang menguntungkan. Pembuatan tebal-tipisnya benda kerja tergantung pada arah kekuatan yang kita kehendaki. Rusuk (ribs) biasanya perlu ditambahkan pada benda kerja, guna menambah kekuatan.

Die untuk forging terbuat dari baja campuran, yang berisi chrom-nickel-molydenum, chrom-nickel atau

kombinasi dari chrom-molybdenum. Die ini bersifat sangat keras dan mempunyai titik lebur yang sangat tinggi. Apabila sebuah die telah aus, maka die itu akan dikikis lagi, sehingga dapat digunakan untuk fase sebelumnya.

Persyaratan yang diperlukan dalam pembuatan die adalah :

1. Diusahakan agar parting line terletak pada suatu bidang.

2. Parting line diusahakan memberi die menjadi 2 bagian yang simetris.

3. Radius dari benda kerja diusahakan cukup besar

4. Ribs diusahakan agar rendah dan lebar. 5. Harus diperhatikan dan diperhitungkan

sedemikian rupa untuk mencegah aliran logam yang terlalu banyak ke satu arah.

6. Aliran logam diatur, sehingga arah serat dapat menambah kekuatan benda kerja.

7. Perlu adanya toleransi dimensi pada benda kerja.

Secara garis besar kegagalan dibagi menjadi 2 yaitu kegagalan produk dan kegagalan cetakan yang mempunyai keterkaitan baik langsung maupun tidak langsung. Contoh kegagalan tidak langsung adalah produk gagal karena volume raw materialnya kurang, demikian juga gagal karena kesalahan penyetelan (bad setting) yang memungkinkan terjadinya benturan. Cacat produk (defect) diklasifikasikan menjadi 2 yaitu pertama kemungkinankemungkinan cacat yang digolongkan menjadi 6 group yaitu :

• Cacat lipatan (folds)

• Cacat geser (shear defects)

• Retak (cracks)

• Cacat permukaan (surface defects)

• Cacat bentuk (form defects)

• Cacat struktur (structural defects)

Material

Salah satu faktor yang menentukan kualitas dari produk tempa adalah pemilihan bahan / material untuk die. Sifat mampu keras terbaik dari suatu material adalah yang dapat dikeraskan hingga kedalaman lapisan tertentu dari material tersebut. Mampu keras ini tergantung dari komposisi dari tool steel. Keausan adalah perubahan tiba-tiba dari dimensi atau bentuk dari suatu komponen karena korosi, patah, abrasi dan

pergerakan dari material aus itu sendiri. Abrasi akibat gesekan merupakan hal terpenting yang harus diperhatikan pada kasus keausan die. Dalam hot forming baja untuk die harus mempunyai kekerasan panas yang tinggi dan mampu menahan kekerasan tersebut hingga periode tambahan dari peningkatan temperatur.

Proses produksi memperhatikan geometri dan kondisi internal produk (sebagai contoh adalah aliranlogam (metal flow) sedangkan disain cetakan disamping tergantung akan hal tersebut diatas juga menjawab bagaimana agar cetakan dapat bertahan lama. Analisis perancangan cetakan dan tahapan produksi merupakan tahap awal terpenting dalam proses pembentukan benda kerja dengan tempa (forging).

Perancangan cetakan dan tahapan produksi merupakan tahap awal terpenting dalam proses pembentukan benda kerja dengan tempa (forging). Banyak faktor yang berpengaruh dalam perancangan proses forging yang harus diperhatikan agar diperoleh hasil yang optimal. Berdasarkan penelitian sebelumnya diperoleh empat variable utama yang berperan dalam proses pembentukan tempa yaitu temperature, tekanan, kecepatan pemukulan dan pelumasan yang diberikan. Empat variable utama ini memberi kontribusi yang besar terhadap tingkat kerusakan (failure), keausan (wearing) atau cacat (defect) lainnya pada proses forging.

Dalam perencanaan ini yang digunakan sebagai sampel adalah katupyang terbuat dari material baja karbon sedang ditempa dengan menggunakan sistem cetakan berongga pada suhu 10000C. Cetakan ( dies ) terbuat dari bahan hot work toolsteel yaitu AISI seri H11.

Gambar 11. Die forging untuk katup

KESIMPULAN

Tujuan dari perancangan ini adalah untuk mendesain die forging katup sesuai dengan desain pola yang telah dirancang dan akan dirakit dengan

komponen yang lain sehingga dapat berfungsi dengan baik.

proses pembentukan logam yang digunakan oleh industri nasional adalah proses tempa (forging),

khususnya proses tempa cetakan tertutup (closed die forging). Produk hasil penempaan memiliki keunggulan berupa kekuatan dan ketangguhan yang lebih baik dibanding dengan proses lainnya, sehingga sangat cocok untuk membuat komponen yang aplikasinya handal terhadap tegangan yang tinggi (highly stress). Dari pembahasan perancangan die katup dapat di ambil beberapa kesimpulan, antara lain:

1. Proses desain model die forging dengan proses mendesain benda yang sebelumnya sudah ada untuk melakukan modifikasi atau perubahan kearah yang diharapkan, ada dua metode yang dapat diterapkan, yaitu: Metode CMM (Coordinat Measuring Machine) dan Metode Optical Contour Projector. Komponen hasil perancangan adalah :

a. Holder guide bush

b. Top plate c. Die clamp plate d. Die

e. Guide pin f. Punch clamp plate g. Bottom plate h. Punch

2. Dalam perencanaan ini yang digunakan el adalah katup yang terbuat dari material alloy tool steel X14H14B sedang ditempa dengan menggunakan sistem cetakan berongga pada suhu 10000 C. Cetakan ( dies ) terbuat dari bahan hot work toolsteel yaitu AISI seri H11. Gaya penempaan yang dilakukan untuk menepa katup adalah 170,3 kg

DAFTAR PUSTAKA

Antonius Lie, 1999, Perencanaan Rangka Pada Miniatur Mesin Tempa Udara, Research Journal, 18, 87–98.

Duskiardi, 2002, Perencanaan Liquid Metal Forging Pada Proses Squeeze Casting. Unimed, Medan

Iwan Setyadi, 2001, Analisis Temperatur Pada Proses Tempa Pada Baja Karbon Sedang, Kalpakjian, Serope, 2001, Manufacturing Engineering

and Technology, 4thedition, Prentice Hall International.

Krist, Thomas, 1989, Hidraulika, Erlangga, Jakarta. Kurmi, Gupta, A., Machine Design, Mc. Graw-Hill

Company, International edition. Murjito, 2007, Model Perancangan Proses Forging

Dengan Menggunakan Program Ansys Untuk Mencegah Kegagalan Produk, Parr, Andrew, 2003, Hidrolika dan Pneumatika Bagi

Teknisi dan Insinyur, Edisi ke-2, alih bahasa : Gunawan Prasetya, Erlangga, Jakarta.

Wardana , 2011, Perencanaan Tungku Briket Dan Mesin Forging Mekanik Untuk Pande Besi