LAPORAN

PENGEMBANGAN COLD MODEL FLUIDIZED BED PADA PEMBUATAN GAS SINTESIS DARI BATUBARA

Oleh :

TIM PENGEMBANGAN COLD MODEL FLUIDIZED BED PADA PEMBUATAN GAS SINTESIS DARI BATUBARA

PUSLITBANG TEKNOLOGI MINERAL DAN BATUBARA BADAN LITBANG ENERGI DAN SUMBERDAYA MINERAL

KEMENTERIAN ENERGI DAN SUMBERDAYA MINERAL 2010

i

KATA PENGANTAR

Kegiatan Pengembangan Cold Model Fludized Bed pada Pembuatan Gas Sintesis dari Batubara merupakan salah satu kegiatan pada Kelompok Program Litbang Teknologi Pengolahan dan Pemanfaatan Batubara yang dibiayai oleh DIPA Puslitbang Teknologi Mineral dan Batubara tekMIRA tahun anggaran 2010.

Tujuan kegiatan penelitian dan pengembangan ini adalah untuk mengembangkan dan menyempurnakan desain cold model fluidized bed dalam mendukung persiapan pembangunan prototype plant gas sintesis skala 50 ton/hari. Kegiatan ini meliputi penyempurnaan desain cold model fluidized bed, studi karakterisasi gasifikasi batubara Indonesia peringkat rendah dan koordinasi dengan pihak terkait dalam persiapan pembangunan prototype plant gas sintesis di PT. Pupuk Kujang.

Semoga hasil kegiatan penelitian dan pengembangan ini bermanfaat dan dapat digunakan sebagai bahan rujukan pengembangan gas sintesis selanjutnya.

Bandung, Desember 2010

Kepala Puslitbang Teknologi Mineral dan Batubara

Ir. Hadi Nursarya, M.Sc. NIP. 19540306 17803 1 001

ii Abstrak

Kegiatan Pengembangan Cold Model Fluidized Bed pada Pembuatan Gas Sintesis dari Batubara dimaksudkan untuk mendukung rencana pembangunan

prototype plant gas sintesis di PT. Pupuk Kujang. Pada tahun 2009, telah dibuat alat

cold model fluidized bed sebagai alat simulasi untuk mempelajari hidrodinamika proses gasifikasi pada reaktor sistem unggun terfluidakan pada temperatur kamar.

Sehubungan kinerja alat tersebut belum sempurna, pada tahun anggaran 2010, dilakukan kegiatan penyempurnaan alat cold model fluidized. Hasil kegiatan menunjukkan bahwa hasil modifikasi yang telah dilakukan menghasilkan kinerja alat cold model fluidized bed yang lebih baik, dimana loopseal dapat berfungsi mensirkulasikan pasir dengan baik, kondisi bubbling dan circulating fluidization

dapat tercapai, pasir dapat tersirkulasi dengan baik pada laju alir udara ke riser

sebesar 6 m/s. Meskipun pasir dapat tersirkulasi dengan baik, namun laju sirkulasi pasir belum dapat ditentukan disebabkan desain alat cold model fluidized bed yang masih memiliki banyak kekurangan. Pembagian loopseal menjadi supply dan

recycle chamber menyebabkan pasir tidak dapat tersirkulasi dengan baik karena tertumpuk pada recyclechamber dan riser.

Percobaan gasifikasi batubara dilakukan terhadap 3 jenis batubara, yaitu batubara Peranap, Wara dan PKN dengan dua pereaksi yaitu oksigen dan campuran oksigen/steam. Hasil percobaan menunjukkan produk gas utama yang dihasilkan dari proses gasifikasi batubara tersebut adalah gas CO, H2, CO2 dan CH4 serta sedikit C2H4 dan C2H6. Komposisi gas hasil gasifikasi batubara dengan pereaksi oksigen berkisar antara 32,6 – 34,6% untuk gas CO, 9,4 – 39,9 % untuk gas H2 dan 9,6 – 12,5% untuk gas CH4. Sementara dengan pereaksi oksigen/steam, komposisi gas CO berkisar antara 19,9 – 36,0%, sementara gas H2 berkisar antara 16,5 – 43,3%. Sementara itu, pengaruh pereaksi pada komposisi gas hasil gasifikasi terlihat signifikan pada batubara PKN.

iii DAFTAR ISI

Halaman

Kata Pengantar i

Abstrak ii

DAFTAR ISI iii

1. PENDAHULUAN 1

1.1 Latar belakang 1

1.2 Ruang lingkup kegiatan 4

1.3 Tujuan 5

1.4 Sasaran 5

1.5 Lokasi/tempat pelaksanaan kegiatan 5

2. TINJAUAN PUSTAKA 5

2.1 Produksi gas sintesis dari batubara 5

2.1.1. Proses dan teknologi 5

2.2 Teknologi gasifikasi batubara 7

2.2.1 Gasifier moving-bed 7

2.2.2 Gasifier fluidized bed (Winkler, HTW, CFB –dry ash; KRW, U-Gas – Agglomerating

8

2.2.3 Gasifier entrained-flow (Shell, Texaco, E-gas, Noell, KT - Slagging)

8

2.3 Teknologi gasifikasi TIGAR® 9

3. PROGRAM KEGIATAN 11

3.1 Penyempurnaan desain dan ujicoba kinerja cold model fluidized bed dengan unggun pasir

11

3.2 Pengambilan contoh batubara dan pengujian karakteristik gasifikasi batubara Indonesia peringkat rendah pada skala laboratorium

11

3.3 Koordinasi dengan pihak terkait dalam rencana pembangunan prototype plant gas sintesis

11

iv

4.1 Penyempurnaan desain dan ujicoba kinerja cold model fluidized bed

12

4.2 Karakterisasi gasifikasi batubara Indonesia peringkat rendah

12

5. HASIL PERCOBAAN DAN PEMBAHASAN 13

5.1 Penyempurnaan desain dan ujicoba kinerja cold model fluidized bed

13

5.1.1 Penyempurnaan desain cold model fluidized bed 13 5.1.2 Ujicoba kinerja cold model fluidized bed 17

5.1.3 Laju sirkulasi pasir 18

5.1.4 Penambahan unit feeder dan pemisahan loopseal

menjadi supply chamber dan recycle chamber

19

5.2 Karakterisasi gasifikasi batubara Indonesia peringkat rendah

21

5.2.1 Pengambilan sampel batubara 21

5.2.2 Hasil analisis batubara 22

5.2.3 Hasil percobaan gasifikasi batubara 22 5.3. Koordinasi dengan pihak terkait dalam rencana

pembangunan prototype plant gas sintesis

25

6. KESIMPULAN 26

1 I. PENDAHULUAN

1.1 Latar belakang

Sejalan dengan Undang-Undang Republik Indonesia Nomor 4 tahun 2009 tentang Pertambangan Mineral dan Batubara, khususnya perihal kewajiban peningkatan nilai tambah, pengolahan dan pemurnian mineral dan batubara, pemanfaatan bahan tambang Indonesia diwajibkan mengalami proses peningkatan nilai tambah. Selain itu dalam Peraturan Presiden Nomor No. 5 tahun 2006, Bab II, Pasal 2, Ayat 2 tentang Sasaran Kebijakan Energi Nasional disebutkan bahwa sasaran kebijakan energi nasional pada tahun 2025 adalah tercapai bauran energi primer yang optimal, dimana batubara mendapat porsi 33%. Dalam Perpres tersebut, yaitu pada Bab I, Pasal I, Ayat 4 juga disebutkan bahwa gas hidrogen dan gas hasil gasifikasi batubara termasuk kategori energi baru. Hal ini berarti bahwa peningkatan nilai tambah batubara melalui proses gasifikasi, khususnya batubara peringkat rendah merupakan hal yang mendesak untuk dilakukan.

Proses gasifikasi batubara menghasilkan produk gas yang dapat digunakan sebagai sumber energi dan bahan baku industri kimia. Sebagai bahan baku industri kimia yaitu berupa gas sintesis (gas H2 dan CO), yang dapat digunakan sebagai pengganti gas alam dalam pembuatan ammonia di pabrik pupuk urea. Seperti diketahui bahwa saat ini industri pupuk mengalami kelangkaan pasokan gas alam. Salah satu teknologi gasifikasi yang sedang dikembangkan oleh Ishikawajima-Harima Heavy Industries (IHI) Co. Ltd. Jepang adalah teknologi TIGAR® yang terdiri dari 2 reaktor yaitu reaktor fluidized bed untuk proses pembakaran dan reaktor gasifikasi. Keuntungan teknologi fluidized bed adalah fleksibilitas penggunaan berbagai jenis bahan bakar seperti batubara peringkat rendah, biomassa dan limbah buangan seperti plastik dan lain-lain.

2

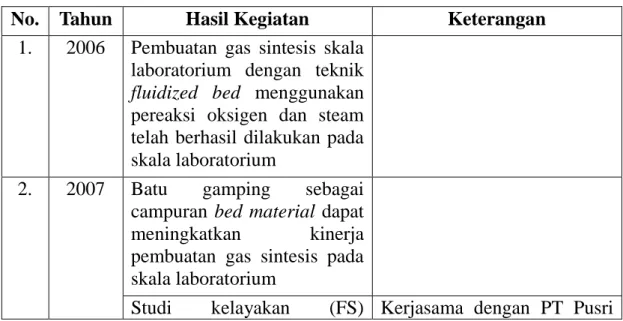

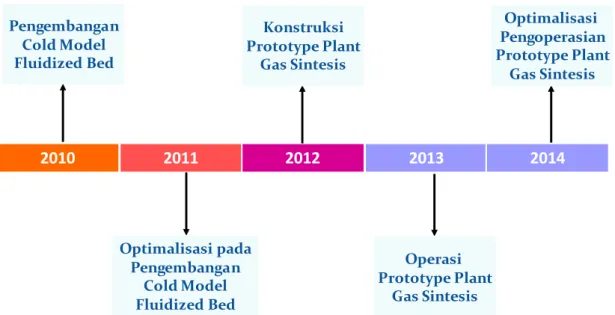

Sementara itu, Indonesia memiliki sumber daya batubara sebesar 104,75 milyar ton (Badan Geologi, 2008), sebagian besar merupakan batubara peringkat rendah dan tersebar di Pulau Sumatera dan Pulau Kalimantan. Hal ini merupakan aset ekonomi dan aset energi yang sampai saat ini belum dimanfaatkan secara optimal. Kegiatan pengembangan teknologi gasifikasi batubara peringkat rendah untuk pembuatan gas sintesis telah dimulai sejak tahun 2006 seperti dapat dilihat pada Tabel 1.1. Untuk melanjutkan pengembangan gas sintesis dari batubara, Puslitbang tekMIRA telah menyusun road map seperti terlihat pada Gambar 1.1. Hal tersebut disesuaikan dengan program kerja pihak Jepang yang dapat dilihat pada Gambar 1.2.

Kegiatan yang dilakukan pada tahun anggaran 2010 adalah “Pengembangan cold model fluidized bed pada pembuatan gas sintesis dari batubara”. Kegiatan ini meliputi penyempurnaan desain dan ujicoba kinerja cold model fluidized bed

meliputi modifikasi distributor udara, modifikasi loopseal, penambahan unit feeder

dan pemisahan loopseal menjadi 2 bagian yaitu supply dan recycle chamber. Sementara itu, untuk mendukung pengembangan gasifikasi batubara peringkat rendah juga dilakukan karakterisasi gasifikasi beberapa batubara peringkat rendah yang diambil dari beberapa lokasi tambang.

Tabel 1.1 Kegiatan Pengembangan Gas Sintesis oleh Puslitbang tekMIRA

No. Tahun Hasil Kegiatan Keterangan

1. 2006 Pembuatan gas sintesis skala laboratorium dengan teknik

fluidized bed menggunakan pereaksi oksigen dan steam telah berhasil dilakukan pada skala laboratorium

2. 2007 Batu gamping sebagai campuran bed material dapat meningkatkan kinerja pembuatan gas sintesis pada skala laboratorium

3

integrasi gasifikasi batubara pada industri pupuk layak secara teknik dan ekonomi

(Holding), PT. Pupuk Kujang dan Pihak Jepang (IHI dan Sojitz)

3. 2008 Pasir sungai berhasil digunakan sebagai bed material pada pembuatan gas sintesis pada skala laboratorium

Telah berhasil dibuat simulasi proses pembuatan gas sintesis dari batubara dengan

software Aspen Plus

Dengan bantuan tenaga ahli dan software komputer dari ITB

Telah dilakukan pembuatan draf kerjasama pembangunan

prototype plant Kerjasama dengan PT Pusri (Holding), PT. Pupuk Kujang dan Pihak Jepang (IHI dan Sojitz)

Terbentur pada sharing

utilitas listrik dan bahan baku batubara. Biaya untuk listrik dan batubara diharapkan oleh IHI dapat dibantu oleh Pemerintah Jepang dan akan dibahas dalam Coal Dialogue

di Jepang oleh Kapus tanggal 26 Maret 2009.

4. 2009 Kajian Pemurnian Gas Telah dilakukan kajian pustaka terhadap berbagai aspek pengotor dalam gas sintesis dan berbagai jenis teknologi komersial yang telah ada untuk pemurnian gas sintesis.

Kajian Awal Lingkungan Hasil kajian lingkungan menunjukkan bahwa kualitas udara ambien masih berada di bawah BML.

Kualitas air IPAL cukup baik, sedangkan air sungai sudah tercemar.

Secara umum, masyarakat dapat menerima rencana pembangunan prototype plant

gas sintesis di PT. Pupuk Kujang

Pembuatan alat cold model fluidized bed

Telah berhasil dibuat 1 unit alat cold model fluidized bed

4

Gambar 1.1 Road map pengembangan gas sintesis dari batubara

Gambar 1.2 Rencana Pengembangan Gas Sintesis oleh Pihak Jepang

1.2 Ruang lingkup kegiatan

- Melakukan penyempurnaan desain cold model fluidized bed;

- Melakukan ujicoba kinerja cold model fluidized bed dengan unggun pasir; - Melakukan pengambilan sampel batubara;

- Melakukan pengujian karakteristik gasifikasi batubara Indonesia peringkat rendah pada skala laboratorium dengan pereaksi oksigen dan oksigen/steam;

Pengembangan Cold Model Fluidized Bed 2010 2011 2012 2013 2014 Operasi Prototype Plant Gas Sintesis Optimalisasi Pengoperasian Prototype Plant Gas Sintesis Konstruksi Prototype Plant Gas Sintesis Optimalisasi pada Pengembangan Cold Model Fluidized Bed

5

- Melakukan koordinasi dengan pihak PT. Pupuk Kujang, PT. Pusri (Holding) dan IHI Jepang dalam rencana pembangunan prototype plant gas sintesis di Indonesia.

1.3 Tujuan

- Mendapatkan data teknis kinerja cold model fluidized bed;

- Mendapatkan data karakteristik gasifikasi batubara Indonesia peringkat rendah. 1.4 Sasaran

- Diperoleh data teknis kinerja cold model fluidized bed;

- Diperoleh data karakteristik gasifikasi batubara Indonesia peringkat rendah.

1.5 Lokasi/tempat pelaksanaan kegiatan

Pelaksanaan kegiatan percobaan cold model fluidized bed dan percobaan gasifikasi batubara peringkat rendah dilakukan di laboratorium Puslitbang tekMIRA. Sementara itu, pengambilan sampel batubara dilaksanakan di propinsi Riau, Kalimantan Selatan dan Kalimantan Timur.

2. TINJAUAN PUSTAKA

2.1 Produksi gas sintesis dari batubara 2.1.1 Proses dan status teknologi

Produksi gas sintesis dari bahan bakar fosil adalah tahapan pertama dari sintesis bahan kimia. Proses utama produksi gas sintesis adalah melalui gasifikasi batubara dan methane reforming. Dalam reaktor gasifikasi, bahan baku/feedstock dikonversi menjadi gas sintesis, yaitu campuran gas H2, CO dan CO2.

Sejarah perkembangan teknologi gasifikasi batubara, pertama kali digunakan dalam pembuatan gas kota yang dimulai pada awal tahun 1792, teknologi gasifikasi

6

fluidized-bed temperatur tinggi dipatenkan pada 1921 oleh Winkler, produksi gas sintesis dari batubara telah dilakukan di Jerman selama Perang Dunia II. Berdasarkan data dari Dewan Teknologi Gasifikasi, pada tahun 2007, terdapat 144

plant gasifikasi dan 427 gasifier beroperasi di dunia, yang setara dengan kapasitas termal 56 GWth, dimana sekitar 31 GWth berasal dari gasifikasi batubara.

Dalam aplikasinya, gas sintesis dapat digunakan sebagai bahan bakar dalam teknologi IGCC atau sebagai bahan baku/feedstock untuk memproduksi gas H2 atau SNG. Bergantung pada perbandingan CO/H2, gas sintesis dapat digunakan sebagai bahan baku untuk berbagai proses kimia, termasuk sintesis Fischer-Tropsch, konversi menjadi metana melalui proses metanasi, metanol dan produksi amonia. Proses yang menghasilkan berbagai produk, seperti bahan bakar, bahan kimia dan listrik dari gasifikasi batubara dinamakan poli-generasi.

Proses gasifikasi berlangsung dalam jumlah oksigen tidak mencukupi. Batubara dipanaskan dalam suatu ruang dimana proses pirolisis berlangsung di atas temperatur 400°C. Selama proses pirolisis, zat terbang yang kaya akan hidrogen keluar bersama dengan tar, fenol, dan berbagai gas hidrokarbon. Kemudian char mengalami proses gasifikasi, mengeluarkan gas, uap tar, dan residu padatan. Reaksi yang dominan adalah oksidasi parsial char, yang memproduksi gas sintesis dengan fraksi H2 dan CO yang tinggi. Proses berlangsung pada temperatur antara 800 – 1800°C. Kondisi operasi bergantung pada tipe batubara, abu yang dihasilkan dan teknologi gasifikasi.

Hal yang penting dalam proses gasifikasi adalah oksidan. Oksidan ini dapat berupa udara (campuran dengan gas nitrogen) atau oksigen murni. Penggunaan oksigen murni akan memerlukan instalasi ASU (air separation unit). Penggunaan oksigen murni memungkinkan pembakaran parsial batubara, tetapi hal ini memerlukan biaya investasi yang tinggi karena adanya tambahan peralatan. Gasifikasi berlangsung

7

pada keadaan stoikiometri kekurangan oksigen, sehingga mekanisme reaksi perlu disesuaikan dengan neraca energi. Oksidasi parsial karbon menjadi CO, merupakan reaksi yang sangat eksotermik, yang mengeluarkan banyak energi dalam bentuk energi sensibel. Sebaliknya, gasifikasi dengan steam yang membentuk gas CO dan H2 adalah sangat endotermik. Sebagai konsekuensi, campuran steam/oksigen banyak digunakan. Dalam praktik, ada tiga tipe umum gasifier batubara, yaitu tipe

gasifier moving-bed, fluidized-bed dan entrained-flow.

2.2 Teknologi gasifikasi batubara

2.2.1 Gasifier moving-bed (Lurgi – dry ash dan BGL – slagging)

Dikenal juga sebagai gasifier unggun tetap, merupakan peralatan gasifikasi tertua. Lurgi mengembangkan reaktor atmosferik pada tahun 1927 dan reaktor bertekanan pada 1932. Dalam proses gasifikasi Lurgi, batubara digasifikasi pada tekanan tinggi dengan mereaksikan batubara dengan steam bertekanan tinggi dan dengan kemurnian oksigen tinggi untuk menghasilkan gas sintesis yang sesuai, untuk produksi bahan bakar dan bahan kimia. Gasifier Lurgi beroperasi pada suhu di bawah titik leleh abu sehingga abu batubara dapat dikeluarkan dari gasifier sebagai padatan, oleh karena itu proses gasifikasi Lurgi memerlukan jumlah oksigen yang jauh di bawah keperluan untuk proses gasifikasi entrained-flow, dimana abu batubara meleleh. Gas sintesis yang keluar dari gasifier masih bersuhu tinggi, kotor dan masih mengandung pengotor berupa komponen gas yang tidak tereduksi. Pada bagian hilir dari proses gasifikasi ini, gas sintesis dimurnikan dan komponen-komponen yang tidak diinginkan dihilangkan, sebagian besar komponen-komponen tersebut adalah hasil samping yang masih memiliki nilai jual yang dapat digunakan sebagai bahan baku petrokimia. Karakteristik lain yang penting dari gasifier Lurgi adalah : 1) Ukuran batubara untuk gasifier moving-bed tidak terlalu kecil, sekitar 6 – 50 mm; 2) Tidak cocok untuk batubara mengkokas.

8

Hasil pengembangan dari gasifier asli Lurgi telah dikembangkan oleh British Gas dan Lurgi selama tahun 1950-an dan 1960-an. Gasifier hasil pengembangan ini adalah molten slag bath. Dengan mengkonsumsi lebih sedikit steam dan oksigen,

gasifier ini dapat menghasilkan produksi gas sintesis yang lebih tinggi per unit batubara (coal intake) dan lebih sedikit hasil produk pirolisis dibandingkan dengan unit dry bottom. Selain itu, kadar CO2 menurun dan kadar metana menjadi setengahnya.

2.2.2 Gasifier fluidized bed (Winkler, HTW, CFB – dry ash; KRW, U-Gas – Agglomerating)

Teknologi ini mempunyai karakteristik sebagai berikut :

- Pencampuran yang baik antara bahan bakar dan oksidan menyebabkan perpindahan massa dan panas yang sangat baik;

- Waktu tinggal partikel individual dalam unggun berbeda-beda;

- Partikel halus akan terbawa gas sintesis sehingga perlu sistem pemurnian; - Perpindahan panas dan massa yang sangat baik sehingga karbon yang tidak

bereaksi akan tinggal bersama abu (karbon yang tidak bereaksi dikeluarkan dari unggun bersama abu);

- Teknologi terbaik yang ada saat ini menawarkan konversi karbon setinggi 97%. Sebagai perbandingan, untuk moving-bed dan entrained-flow adalah sekitar 99%.

2.2.3 Gasifier entrained-flow (Shell, Texaco, E-gas, Noell, KT - Slagging) Teknologi ini memiliki karakteristik sebagai berikut :

- Bahan bakar/batubara disiapkan dalam bentuk halus untuk perpindahan massa yang baik;

- Waktu tinggal yang sangat singkat;

- Batubara dan oksigen dialirkan secara co-current sehingga dapat dicapai temperatur tinggi;

9

- Dengan perpindahan panas yang baik, akan memanaskan karbon menghasilkan metana dan tar;

- Temperatur tinggi dan sumber karbon yang sangat minim membuat proses ini ideal untuk gasifikasi batubara; Temperatur tinggi tanpa proses charring; tidak terjadi aglomerasi karena ukuran partikel yang sangat kecil

- Kemampuan menangani berbagai bahan baku/feedstock batubara; - Memproduksi gas bersih dan bebas tar;

- Abu yang diproduksi dalam bentuk abu inert atau frit. Hal ini dapat dicapai dengan usaha tambahan dalam preparasi batubara dan konsumsi oksigen yang tinggi, terutama menyangkut batubara dengan kadar air atau abu tinggi;

- Mayoritas proses gasifikasi batubara yang dikembangkan setelah tahun 1950 berdasarkan pada entrained-flow, slagging gasifier yang beroperasi pada 20 – 70 bar dan temperatur tinggi di atas 1400°C;

- Teknologi entrained-flow telah menjadi teknologi untuk batubara keras (hard coal) dan telah dipilih terutama untuk IGCC skala komersial.

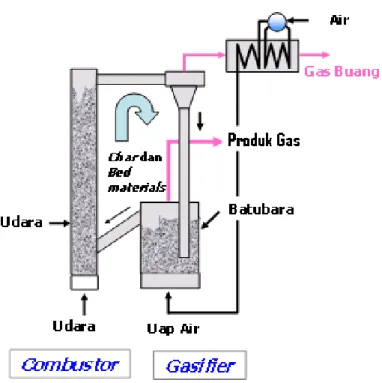

2.3 Teknologi gasifikasi TIGAR®

Berdasarkan pemisahan reaksi endoterm dan eksoterm, teknologi gasifikasi dibedakan menjadi dua, yaitu teknologi yang menggabungkan semua proses reaksi (reaksi endoterm dan eksoterm) dalam sebuah reaktor dan teknologi gasifikasi batubara yang memisahkan proses reaksi endoterm dan eksoterm. Reaktor tempat terjadi reaksi endoterm biasanya disebut gasifier, sedangkan reaktor tempat terjadi reaksi eksoterm biasanya disebut combustor.

Teknologi gasifikasi batubara yang memisahkan proses reaksi endoterm dan eksoterm menjadi fokus pengembangan teknologi gasifikasi batubara saat ini. Dengan memisahkan reaksi eksoterm dari reaksi endoterm, maka pereaksi dapat berupa udara yang melimpah dan murah. Dengan demikian tidak diperlukan pabrik

10

oksigen yang akan menurunkan biaya investasi dan kapasitas komersial minimum pabrik gasifikasi menjadi lebih kecil.

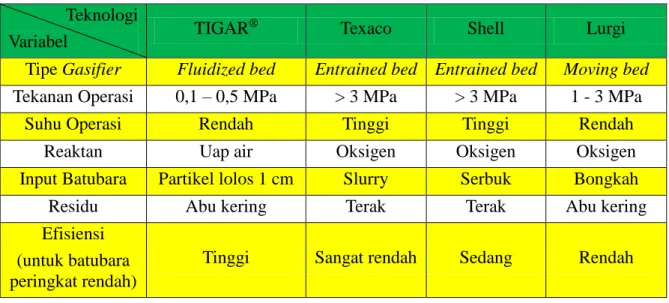

Gasifikasi batubara teknologi TIGAR® merupakan salah satu contoh teknologi gasifikasi batubara yang memisahkan tahapan proses eksoterm dan endoterm. Teknologi TIGAR® cocok diterapkan untuk batubara peringkat rendah. Perbandingan kondisi operasi dan unjuk kerja dari beberapa sistem gasifier batubara dapat dilihat pada Tabel 2.1 (Kubota, 2006). Skema proses pembuatan gas sintesis dengan teknologi TIGAR® dapat dilihat pada Gambar 2.3.

Tabel 2.1. Perbandingan beberapa teknologi gasifikasi batubara Teknologi

Variabel TIGAR

® Texaco Shell Lurgi

Tipe Gasifier Fluidized bed Entrained bed Entrained bed Moving bed Tekanan Operasi 0,1 – 0,5 MPa > 3 MPa > 3 MPa 1 - 3 MPa

Suhu Operasi Rendah Tinggi Tinggi Rendah

Reaktan Uap air Oksigen Oksigen Oksigen

Input Batubara Partikel lolos 1 cm Slurry Serbuk Bongkah Residu Abu kering Terak Terak Abu kering Efisiensi

(untuk batubara peringkat rendah)

11

Gambar 2.1. Proses pembuatan gas sintesis dengan teknologi TIGAR®

3. PROGRAM KEGIATAN Program kegiatan terdiri dari :

3.1 Penyempurnaan desain dan ujicoba kinerja cold model fluidized

Pada tahun anggaran 2010 dilakukan penyempurnaan desain cold model fluidized bed, yaitu modifikasi distributor udara, penyempurnaan desain loopseal; penambahan unit feeder dan pemisahan loopseal menjadi supply dan recycle chamber. Selanjutnya, kinerja alat cold model fluidized bed diujicoba untuk mendapatkan data-data teknis sebagai masukan dalam penyempurnaan desain selanjutnya untuk mendapatkan kinerja yang optimal.

3.2 Pengambilan sampel batubara dan pengujian karakteristik gasifikasi batubara Indonesia peringkat rendah pada skala laboratorium;

3.3 Koordinasi dengan pihak terkait dalam rencana pembangunan prototype plant

12 4. METODOLOGI

4.1 Penyempurnaan desain dan ujicoba kinerja cold model fluidized bed Kegiatan ini meliputi :

- modifikasi desain distributor udara dan loopseal

- ujicoba kinerja cold model fluidized bed

- pemisahan unit supply dan recycle chamber

- penentuan laju alir sirkulasi pasir

4.2 Karakterisasi gasifikasi batubara Indonesia peringkat rendah Tahapan kegiatan karakterisasi gasifikasi batubara meliputi :

a. Pengambilan sampel batubara

b. Preparasi batubara untuk percobaan gasifikasi dan analisis

Preparasi batubara meliputi penghilangan air bebas dan penggerusan hingga mencapai ukuran < 250 µm untuk analisis dan 250 – 500 µm untuk percobaan gasifikasi.

c. Percobaan gasifikasi batubara dan analisis gas hasil percobaan gasifikasi

Percobaan gasifikasi dilakukan dengan menempatkan 5 gram batubara kering di dalam reaktor, dengan ketinggian mencapai 2 cm. Percobaan dilakukan dengan laju alir total 250 ml/menit dengan variasi pereaksi, yaitu oksigen dan campuran oksigen/steam dan gas nitrogen digunakan sebagai penyeimbang. Laju alir oksigen adalah 50 ml/menit (20%), sedangkan untuk campuran oksigen/steam (4%/16%). Steam dihasilkan dengan mengalirkan akuades melalui pembangkit steam yang dipanaskan hingga 200°C. Reaktor dipanaskan hingga suhu mencapai 800°C, dimana pengambilan produk gas (sampling) dilakukan pada temperatur 600 – 700°C. Batubara akan bereaksi dengan oksigen dan steam menghasilkan produk gas yang terdiri dari CO, H2, CO2, CH4 dan sedikit senyawa hidrokarbon yang lebih berat. Produk gas ini kemudian dianalisis dengan menggunakan alat kromatografi gas.

13

5. HASIL PERCOBAAN DAN PEMBAHASAN

5.1 Penyempurnaan desain dan ujicoba kinerja cold model fluidized bed 5.1.1 Penyempurnaan desain cold model fluidized bed

Pemasangan bag filter

Bag filter merupakan salah satu komponen dalam cold model fluidized bed yang berfungsi untuk memisahkan partikel yang terbawa bersama gas buang sebelum dihisap oleh blower. Hal ini dimaksudkan untuk melindungi blower dari partikel-partikel yang masih terdapat dalam gas buang. Spesifikasi bag filter yang dipasang mempunyai ukuran penampang 21 cm x 21 cm, dengan jumlah filter 4 buah, tinggi 1,3 m; diameter lubang 7,2 cm dengan jarak antar lubang (pitch) adalah 4,5 cm.

Percobaan penggunaan bag filter telah dilakukan dengan melakukan percobaan fluidisasi dengan menggunakan alat cold model fluidized bed. Batubara digunakan sebagai media fluidisasi dengan berat 10 kg dan ukuran 250 – 500 μm.

Hasil percobaan menunjukkan, kondisi fluidisasi dapat dilakukan. Batubara dapat tersirkulasi dengan baik dengan mengatur frekuensi blower. Frekuensi blower udara input sebesar 39,03 Hz (8,9 m/s) dan 32,79 Hz (7,3 m/s) sementara frekuensi

blower udara output adalah 28,52 Hz (5,7 m/s). Sementara itu, fungsi bag filter

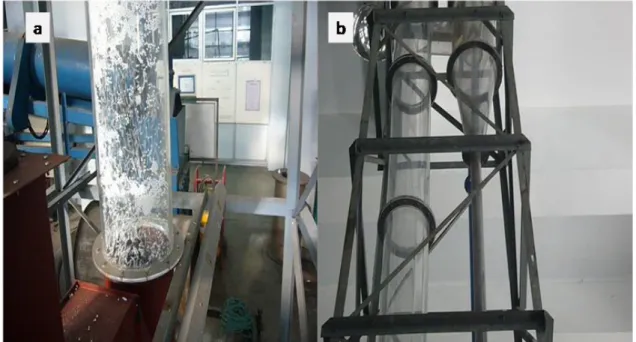

dapat dikatakan berjalan dengan baik, meskipun masih melalui observasi visual, terbukti tidak ada partikel yang terbawa keluar. Gambar 5.1 dan 5.2 menunjukkan foto bag filter sebelum dan sesudah dipasang. Gambar 5.3 menunjukkan kondisi fluidisasi dengan menggunakan media styrofoam dan batubara.

14

Gambar 5.1 Bag filter sebelum dipasang

15

Gambar 5.3 Kondisi fluidisasi dengan (a) styrofoam dan (b) batubara

Modifikasi loopseal

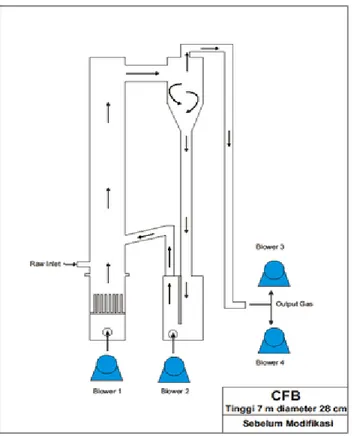

Pada tahun anggaran 2009, telah dibuat alat cold model fluidized bed dengan diameter dalam 25,6 cm dan tinggi 7,5 m dengan kecepatan linier didesain sebesar 5 m/s. Alat tersebut terdiri dari riser, siklon dan loopseal seperti terlihat pada Gambar 5.4.

16

Gambar 5.4 Skema Awal Alat Cold Model Fluidized Bed

Hasil ujicoba alat cold model fluidized bed pada tahun anggaran 2009, menunjukkan bahwa kondisi fluidisasi minimum, bubbling dan circulating fluidization dapat tercapai dengan bahan unggun yang digunakan adalah styrofoam. Namun secara keseluruhan kinerja alat cold model fluidized bed belum sempurna, khususnya kinerja loopseal karena tidak dapat mensirkulasikan unggun ke bagian riser. Hal ini disebabkan oleh desain alat yang belum sempurna serta adanya tekanan balik dari

riser. Selain itu, hal tersebut kemungkinan disebabkan oleh posisi suplai gas yang tidak efektif untuk mendorong media unggun. Oleh karena itu, pada tahun anggaran 2010, dilakukan penyempurnaan desain loopseal, dimana distributor udara pada penampang bawah riser dimodifikasi menjadi berjumlah 22 lubang dengan diameter dalam berukuran 8 mm. Hasil modifikasi tersebut kemudian diujicobakan dengan menggunakan pasir sebanyak 4 kg dengan ukuran 297 – 595 µm dengan frekuensi blower ke riser dan loopseal masing-masing sebesar 8,3 dan 5,6 m/s. Hasil percobaan ini menunjukkan pasir dapat tersirkulasi dengan baik.

17 5.1.2 Ujicoba kinerja cold model fluidized bed Pengamatan kondisi fluidisasi

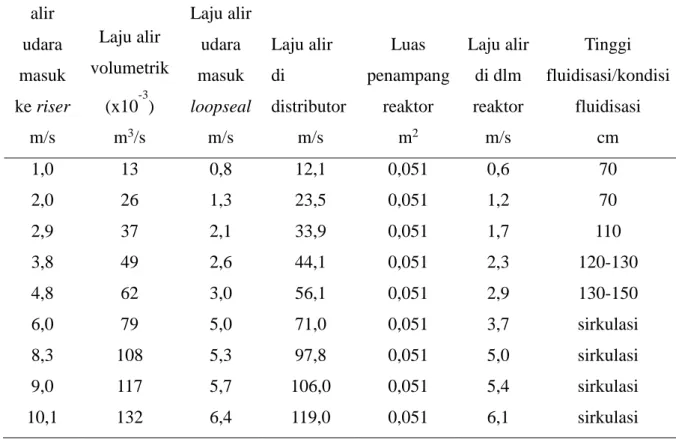

Pengamatan kondisi fluidisasi dilakukan dengan pengaturan laju alir udara masuk ke riser dan loopseal dengan mengatur frekuensi blower. Pasir yang digunakan berukuran 297 – 350 µm, dengan berat 50 kg. Tabel 5.1 menunjukkan hasil ujicoba tersebut yang menyatakan hubungan laju alir udara masuk terhadap kondisi fluidisasi. Pada tabel 5.1 baris yang sama menunjukkan skala frekuensi yang sama antara frekuensi udara masuk ke riser dan loopseal. Terlihat jelas bahwa pada skala frekuensi yang sama, laju alir udara masuk ke riser sedikit lebih tinggi dibandingkan dengan laju alir udara masuk ke loopseal. Hal ini disebabkan adanya kehilangan tekanan pada sistem perpipaan.

Selanjutnya, terlihat juga bahwa peningkatan laju alir udara masuk ke riser maupun

loopseal menyebabkan peningkatan tinggi fluidisasi secara bertahap. Pada tabel terlihat bahwa pada laju alir udara ke riser mencapai 1 m/s dan ke loopseal sebesar 0,8 m/s, tinggi fluidisasi mencapai 70 cm. Demikian pula pada kenaikan laju alir udara ke riser dan loopseal masing-masing menjadi 2 m/s dan 1,3 m/s ketinggian unggun tetap setinggi 70 cm, tidak mengalami perubahan. Kenaikan laju alir udara ke riser menjadi 4,8 m/s telah meningkatkan tinggi fluidisasi sebesar kurang lebih dua kali lipat, dari 70 cm menjadi 130 – 150 cm. Sementara sirkulasi pasir mulai terjadi pada laju alir udara ke riser dan loopseal mencapai 6 m/s dan 5 m/s. Selanjutnya, kenaikan laju alir udara masuk ke riser dari 6 m/s menjadi 9 m/s makin meningkatkan jumlah pasir yang tersirkulasi.

18

Tabel 5.1 Pengaruh laju alir terhadap kondisi fluidisasi

Laju alir udara masuk ke riser Laju alir volumetrik (x10-3) Laju alir udara masuk loopseal Laju alir di distributor Luas penampang reaktor Laju alir di dlm reaktor Tinggi fluidisasi/kondisi fluidisasi m/s m3/s m/s m/s m2 m/s cm 1,0 13 0,8 12,1 0,051 0,6 70 2,0 26 1,3 23,5 0,051 1,2 70 2,9 37 2,1 33,9 0,051 1,7 110 3,8 49 2,6 44,1 0,051 2,3 120-130 4,8 62 3,0 56,1 0,051 2,9 130-150 6,0 79 5,0 71,0 0,051 3,7 sirkulasi 8,3 108 5,3 97,8 0,051 5,0 sirkulasi 9,0 117 5,7 106,0 0,051 5,4 sirkulasi 10,1 132 6,4 119,0 0,051 6,1 sirkulasi

5.1.3 Laju sirkulasi pasir Penentuan laju sirkulasi pasir

Dalam plant gasifikasi yang sesungguhnya, penggunaan unggun pasir dimaksudkan sebagai material pembawa panas untuk proses gasifikasi di dalam gasifier. Oleh karena itu, jumlah pasir yang tersirkulasi harus mencukupi panas yang dibutuhkan oleh proses gasifikasi. Alat cold model fluidized bed ini didesain dapat mensirkulasikan pasir sebanyak 50 kg/jam.

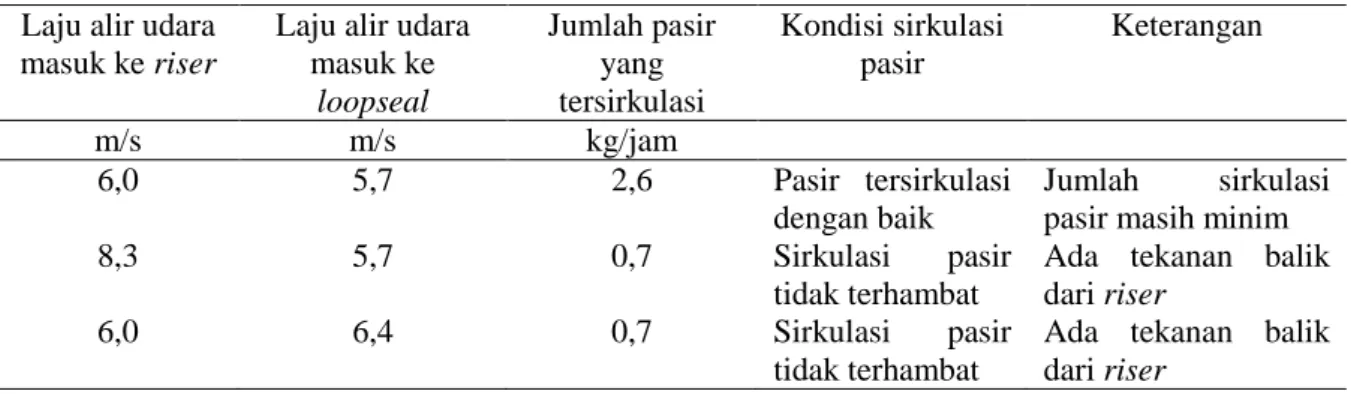

Penentuan laju sirkulasi pasir dilakukan dengan cara pengaturan laju alir udara yang dialirkan ke riser dan loopseal. Umpan pasir yang dimasukkan berjumlah 50 kg dengan ukuran pasir 297 – 350 µm. Tabel 5.2 menunjukkan hasil percobaan penentuan laju sirkulasi pasir.

19

Tabel 5.2 Hasil Percobaan Penentuan Laju Sirkulasi Pasir Laju alir udara

masuk ke riser

Laju alir udara masuk ke loopseal Jumlah pasir yang tersirkulasi Kondisi sirkulasi pasir Keterangan m/s m/s kg/jam 6,0 5,7 2,6 Pasir tersirkulasi dengan baik Jumlah sirkulasi pasir masih minim

8,3 5,7 0,7 Sirkulasi pasir

tidak terhambat

Ada tekanan balik dari riser

6,0 6,4 0,7 Sirkulasi pasir

tidak terhambat

Ada tekanan balik dari riser

Hasil percobaan menunjukkan dengan laju alir udara ke riser dan loopseal sebesar 6,0 dan 5,7 m/s, pasir dapat tersirkulasi dengan baik. Namun demikian, jumlah pasir yang dapat ditampung hanya sekitar 2,5 kg dalam waktu satu jam, masih sangat jauh di bawah nilai desain awal yaitu sebesar 50 kg/jam. Dari hasil observasi diketahui bahwa hal ini disebabkan beberapa alasan yaitu sebagian besar pasir tertahan di bagian recycle chamber dan riser. Pasokan udara tidak cukup efektif untuk mendorong/mengangkat pasir. Selain itu, masih adanya kebocoran-kebocoran pada sambungan-sambungan alat tersebut. Hal ini menandakan bahwa alat cold model fluidized bed masih belum sempurna dan masih memerlukan banyak perbaikan.

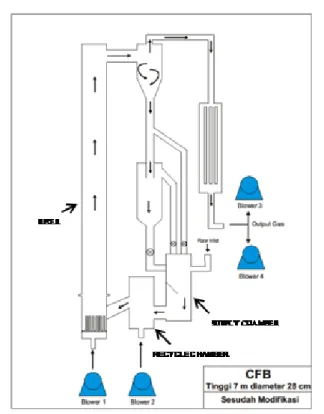

5.1.4 Penambahan unit feeder dan pemisahan loopseal menjadi supply chamber dan recycle chamber

Selanjutnya, modifikasi juga dilakukan dengan penambahan unit feeder untuk pengumpanan media pasir serta pemisahan unit loopseal menjadi supply dan recycle chamber seperti ditunjukkan pada Gambar 5.5. Selanjutnya percobaan dilakukan terhadap hasil modifikasi ini dengan menggunakan media pasir sebanyak 20 kg.

Pengamatan kondisi fluidisasi

Pada percobaan ini blower 1 dan 2 dihubungkan dengan riser dan loopseal, sedangkan blower 3 untuk menarik gas buang yang keluar dari siklon. Tabel 5.3 memperlihatkan hasil pengamatan kondisi fluidisasi. Pada laju alir udara masuk ke

20

minimum mulai terjadi ketika laju alir udara ke riser dan loopseal menunjukkan angka sebesar 2,9 m/s dan 2,1 m/s. Dibandingkan dengan hasil ujicoba kinerja alat sebelum penambahan supply dan recycle chamber (pada bagian 5.1.2), laju alir yang diperlukan untuk mencapai kondisi fluidisasi dengan adanya tambahan unit supply

dan recycle chamber, menjadi lebih tinggi. Hal ini menunjukkan peningkatan energi yang dibutuhkan untuk mendorong/mengangkat pasir akibat lebih banyak hambatan yang harus dilalui yaitu pada masing-masing unit tambahan yaitu supply dan recycle chamber.

Gambar 5.5 Skema Alat Cold Model Fluidized Bed Setelah Pemisahan Supply dan Recycle Chamber

Tabel 5.3 Hasil Percobaan Penentuan Kondisi Fluidisasi (setelah pemisahan loopseal menjadi supply dan recycle chamber) Laju alir udara masuk

ke riser [m/s]

Laju alir udara masuk ke loopseal [m/s]

Kondisi media unggun

2 1,3 Tidak terjadi fluidisasi

21

5.2 Karakterisasi gasifikasi batubara Indonesia peringkat rendah 5.2.1 Pengambilan sampel batubara

Sampel batubara untuk percobaan gasifikasi di laboratorium diambil dari tiga lokasi tambang, yaitu batubara Peranap dari lokasi tambang milik PT. Tambang Batubara Bukit Asam (Persero) Tbk yang terletak di Desa Semelinang Tebing, Kecamatan Peranap, Kabupaten Indragiri Hulu, Propinsi Riau. Pada saat pengambilan sampel, tambang tersebut belum beroperasi dan direncanakan akan mulai beroperasi pada tahun 2011.

Sampel batubara lainnya adalah batubara Wara yang diambil dari lokasi tambang PT. Adaro Indonesia, yang terletak di kota Tanjung, Kecamatan Tanta, Kabupaten Tabalong, Propinsi Kalimantan Selatan. Sedangkan batubara ketiga diperoleh dari PT. Pesona Khatulistiwa Nusantara di Desa Kelubir, Kecamatan Tanjung Palas Utara, Kabupaten Bulungan, Propinsi Kalimantan Timur. Kegiatan pengambilan sampel batubara Peranap dan Wara ditunjukkan pada Gambar 5.6.a dan 5.6.b.

Gambar 5.6 Kegiatan pengambilan sampel batubara (a)Peranap dan (b) Wara

22 5.2.2 Hasil analisis batubara

Sampel batubara yang digunakan dalam percobaan gasifikasi adalah batubara Peranap, Wara dan PKN. Hasil analisis proksimat ketiga batubara tersebut disajikan pada Tabel 5.4.

Tabel 5.4 Hasil analisis proksimat batubara Sampel

batubara

Analisis proksimat (%, adb)

Air Abu Zat terbang Karbon tertambat*

Peranap 22,8 3,9 38,7 34,5

Wara 29,0 1,1 37,3 32,6

PKN 28,7 6,2 34,5 30,6

*hasil pengurangan

Tabel 5.4 menunjukkan hasil analisis batubara Peranap, Wara dan PKN. Hasil analisis menunjukkan kandungan air batubara berkisar antara 22 – 29%. Batubara PKN memiliki kadar abu tertinggi yaitu 6,2%, sementara batubara Peranap memiliki kadar zat terbang tertinggi sebesar 38,7%.

5.2.3 Hasil percobaan gasifikasi batubara

5.2.3.1 Hasil gasifikasi batubara dengan pereaksi oksigen

Percobaan gasifikasi batubara dilakukan dengan menggunakan pereaksi oksigen dan oksigen/steam. Hasil percobaan gasifikasi batubara dengan pereaksi oksigen disajikan pada Tabel 5.5. Produk gas utama yang dihasilkan dari proses gasifikasi batubara adalah gas CO, H2, CO2 dan CH4 serta gas C2H4 dan C2H6 dalam jumlah yang jauh lebih rendah. Tabel 5.5 menunjukkan komposisi gas CO yang dihasilkan berkisar antara 32,6 – 34,6%, gas H2 antara 9,4 – 39,9 % dan gas CH4 antara 9,6 – 12,5%.

Tabel 5.5 Komposisi gas produk hasil percobaan gasifikasi batubara dengan pereaksi oksigen

Batubara CO H2 CO2 CH4 C2H4 C2H6

Peranap 33,6 17,5 34,6 12,5 0,7 1,1

Wara 32,6 39,9 16,7 9,6 0,4 0,8

23

5.2.3.2 Pengaruh jenis batubara terhadap komposisi gas dengan pereaksi oksigen

Gambar 5.7 memperlihatkan hubungan/pengaruh jenis batubara terhadap komposisi gas hasil gasifikasi dengan pereaksi oksigen. Pada gambar terlihat dengan jelas bahwa gasifikasi batubara Wara menghasilkan komposisi gas H2 tertinggi (39,9%) dibandingkan dengan hasil gasifikasi batubara Peranap dan PKN. Sementara komposisi gas CO menunjukkan hampir tidak ada perbedaan yang berarti untuk ketiga batubara tersebut. Sebaliknya, untuk komposisi gas CO2 paling tinggi diperoleh dari hasil gasifikasi batubara PKN diikuti oleh batubara Peranap. Perolehan gas CO2 dari gasifikasi batubara Peranap terlihat berimbang dengan komposisi gas CO. Komposisi gas CO2 yang tinggi, khususnya untuk batubara Peranap dan PKN, kemungkinan disebabkan proses pembakaran juga terjadi bersamaan dengan proses gasifikasi batubara. Perolehan gas CO2 yang paling rendah ditunjukkan oleh batubara Wara, yaitu sebesar 16,7%.

Gambar 5.7 Pengaruh jenis batubara terhadap komposisi gas hasil gasifikasi dengan pereaksi oksigen

0 10 20 30 40 50 CO H2 CO2 CH4 C2H4 C2H6 K om po si si g as [% ] PERANAP WARA PKN

24

5.2.3.3 Hasil gasifikasi batubara dengan pereaksi oksigen/steam

Untuk mengetahui pengaruh pereaksi terhadap komposisi gas, percobaan gasifikasi batubara dengan menggunakan pereaksi oksigen/steam dilakukan pada batubara Peranap dan PKN. Perbandingan komposisi gas produk gasifikasi batubara Peranap dan PKN dengan pereaksi oksigen dan oksigen/steam ditabulasikan pada Tabel 5.6. Dari tabel tersebut terlihat perolehan gas CO dengan pereaksi oksigen/steam, berkisar antara 19,9 – 36,0%, sementara gas H2 berkisar antara 16,5 – 43,3% dengan komposisi gas CO2 menunjukkan tidak ada perbedaan yang signifikan.

Tabel 5.6 Perbandingan komposisi gas produk gasifikasi

batubara Peranap dan PKN dengan pereaksi oksigen dan oksigen/steam Batubara Pereaksi CO H2 CO2 CH4 C2H4 C2H6 Peranap Oksigen 33,6 17,5 34,6 12,5 0,7 1,1

Oksigen/steam 36,0 16,5 27,8 16,5 1,3 1,9

PKN Oksigen 34,6 9,4 43,3 11,0 0,7 0,9

Oksigen/steam 19,9 43,3 26,9 8,8 0,6 0,5

5.2.3.4 Pengaruh jenis pereaksi terhadap komposisi gas

Gambar 5.8 (a) dan (b) memperlihatkan hubungan/pengaruh pereaksi dengan komposisi gas hasil gasifikasi batubara Peranap dan PKN. Untuk batubara Peranap, dari gambar 5.8 (a) dapat dilihat dengan jelas bahwa jenis pereaksi hampir tidak berpengaruh terhadap komposisi gas H2. Sementara perolehan gas CO dengan pereaksi oksigen/steam sedikit lebih tinggi dari hasil dengan pereaksi oksigen. Demikian pula dengan perolehan gas CH4 hasil gasifikasi batubara dengan oksigen/steam menunjukkan perolehan yang lebih tinggi dibandingkan dengan hasil dengan oksigen.

Sementara dari Gambar 5.8 (b) untuk batubara PKN, pengaruh pereaksi terhadap komposisi gas terlihat sangat signifikan. Perolehan gas H2 dengan oksigen/steam (43,3%) jauh di atas perolehan gas H2 dengan pereaksi oksigen (9,4%), atau lebih dari 4,6 kali lipat. Sebaliknya, perolehan gas CO dengan pereaksi oksigen/steam turun dari 34,6% dengan oksigen menjadi 19,9% atau turun lebih dari 42%.

25

Sementara perolehan gas CH4 turun 20% dengan pereaksi oksigen/steam.

Gambar 5.8 Pengaruh jenis pereaksi terhadap komposisi gas hasil gasifikasi batubara Peranap dan PKN

5.3 Koordinasi dengan pihak terkait dalam rencana pembangunan prototype plant gas sintesis

Rapat-rapat koordinasi dengan Ishikawajiwa-Harima Heavy Industries Corp. (IHI), PT. Pusri (Holding), PT. Pupuk Kujang masih dilaksanakan pada tahun 2010. Hal-hal yang menjadi perhatian pihak Puslitbang tekMIRA adalah kelanjutan kerjasama,

0 10 20 30 40 50 K om po si si g as [% ] PERANAP O2 O2/steam 0 10 20 30 40 50 CO H2 CO2 CH4 C2H4 C2H6 K om po si si g as [% ] PKN O2 O2/steam

26

bentuk kerjasama yang sesuai dan kelanjutan rencana pembangunan prototype plant

gas sintesis di PT. Pupuk Kujang. Pembahasan masalah kerjasama antara Puslitbang

tekMIRA dan IHI belum menemui titik temu. Pihak IHI belum dapat memastikan mengenai kelanjutan rencana pembangunan prototype plant gas sintesis. Hal tersebut akan diputuskan berdasarkan hasil ujicoba pilot plant di Jepang dan persetujuan anggaran dari Pemerintah Jepang. Apabila secara teknis prototype plant

layak dilanjutkan, maka IHI akan mengusulkan pendanaan pembangunan prototype plant pada tahun anggaran 2011, yang pelaksanaannya akan jatuh pada tahun anggaran 2012 apabila usulan tersebut disetujui.

Mengenai masalah kelanjutan kerjasama, situasi saat ini MoU antara Balitbang ESDM – IHI – PT PUSRI (Holding) – Sojitz telah berakhir (Oktober 2006 – Maret 2007). IHI berjanji akan menyiapkan draf MoU baru yang diperlukan untuk mendukung proposal pengajuan anggaran ke Pemerintah Jepang untuk pembangunan prorotype plant di Indonesia. Namun hal ini pun masih menjadi pembahasan dalam setiap pertemuan dan belum menemui titik terang, khususnya pihak Jepang yang menunggu hasil percobaan pilot plantnya untuk menentukan rencana selanjutnya.

6. KESIMPULAN

Dari hasil kegiatan dapat diambil beberapa kesimpulan sebagai berikut :

- Hasil modifikasi desain distributor yang telah dilakukan menghasilkan kinerja alat cold model fluidized bed yang lebih baik, dimana loopseal dapat berfungsi mensirkulasikan pasir dengan baik;

- Hasil ujicoba menunjukkan bahwa kondisi bubbling dan circulating fluidization

dapat tercapai, pasir dapat tersirkulasi dengan baik pada laju alir udara ke riser

sebesar 6 m/s;

- Pasir dapat tersirkulasi dengan baik, namun laju sirkulasi pasir belum dapat ditentukan disebabkan desain alat cold model fluidized bed belum sempurna;

27

- Pembagian loopseal menjadi 2 bagian yaitu supply dan recycle chamber

menyebabkan pasir tertumpuk di recycle chamber dan riser, sehingga pasir tidak dapat tersirkulasi dengan sempurna;

- Hasil gasifikasi batubara dengan pereaksi oksigen menunjukkan batubara Wara menghasilkan komposisi gas H2 tertinggi, sementara komposisi gas CO untuk ketiga batubara hampir tidak ada perbedaan yang signifikan;

- Pengaruh pereaksi terhadap komposisi gas terlihat sangat signifikan pada batubara PKN;

- Rapat-rapat koordinasi dengan IHI (Jepang), PT. Pusri (Holding), PT. Pupuk Kujang telah dilaksanakan pada tahun 2010, namun belum diperoleh kesepakatan dalam hal kelanjutan rencana pembangunan prototype plant gas sintesis maupun dalam hal perpanjangan MoU.

DAFTAR PUSTAKA

Setiawan, B., 2008. Indonesia Coal Policy, dipresentasikan pada APEC Clean Fossil Energy Technical and Policy Seminar in conjunction with 7th Coaltech,

Jakarta 17 November.

Elliot, M.A. (ed.), 1981. Chemistry of coal utilization. Second Suppl. Vol., John Wiley & Sons, New York.

Kubota, N., 2006. Development of Novel Low Rank Coal Gasifier “TIGAR®”, dipresentasikan pada Seminar on Low Rank Coal Gasification, Badan Litbang Energi dan Sumber Daya Mineral, Jakarta, 16 Mei.

Nowacki, P. (ed.) 1981. Coal gasification process. Noyes Data Corporation, New Jersey.

Nurhadi, dkk., 2009. Laporan Akhir DIPA 2009, “Prototype Plant Gas Sintesis dari Batubara. Puslitbang tekMIRA.

Suprapto, S., T. Rochman & Y. Basyuni, 1995. Gasifikasi batubara peringkat rendah dengan pereaksi udara. Prosiding Seminar Ilmiah Hasil Penelitian dan Pengembangan Bidang Fisika Terapan, Bandung 2 – 3 Oktober.

28

Suprapto, S., 1999. Gasifikasi sistem unggun-tetap, alternatif pemanfaatan batubara untuk industri kecil. Prosiding Kolokium dan Pameran Pertambangan’99, Bandung, 3 – 5 Nopember.

Suprapto, S, D. Heryadi dan Y. Basyuni, 2002. Pemanfaaatan Batubara Untuk Pengeringan Teh Hijau Menggunakan Lemari Pengering Sistem Berkala dan Reaktor Gasifikasi Unggun Tetap. Makalah Ini Disampaikan Pada Seminar Nasional Kimia II – Jaringan Kerjasama Kimia Indonesia, Jogyakarta, 23-24 Juli.

Basu, P., dan S.A. Fraser, 1991. Circulating Fluidized Bed Boilers, Design and Operations, Nova Scotia, Power Corp., Halifax, Canada.

Kunii, D. dan Levenspiel, O., Fluidization Engineering, 2nd edition, Butterworth-Heinemann, 1991.

http://www.etsap.org/E-techDS/PDF/S01-Coal%20gasification-GS-gct.pdf

IEA ETSAP - Technology Brief S01 – May 2010 - www.etsap.org

..., 2008. Distribution of Coal Resources, Geological Agency.

Undang-Undang Republik Indonesia Nomor 4 Tahun 2009 tentang Pertambangan Mineral dan Batubara.

29 Lampiran 1

Hasil Rapat tanggal 25 Februari 2010

Minutes of Meeting

On 25 February 2010, it was held a meeting at PT. Pupuk Kujang, Cikampek attended by representatives from R & D Centre for Mineral and Coal Technology (tekMIRA), PT. Pupuk Kujang, PT. PUSRI (Holding), PT. Tambang Batubara Bukit Asam (PTBA) and IHI corporation (IHI).

Attendance

Attendance of the meeting are as follow:

tekMIRA: Prof. Dr. Bukin Daulay, Slamet Suprapto, Suganal, Didi Heryadi, Dahlia Diniyati

PT. Pupuk Kujang: M. Husein, Indra Tjahja, Widyanto PT. PUSRI (Holding): Firdaus Roshad, Andri Wibawa Syarip PTBA: Syaiful Islam, Joko Pramono

IHI: Shuzo Watanabe, Shigeru Hisano, Hidehisa Tani

Venue

Meeting Room of PT. Pupuk Kujang, Cikampek.

tekMIRA started the meeting by explaining the chronology of cooperation on syngas development from 2006 – now. In connection with syngas development,

tekMIRA has been preparing some supporting programs to assist, which is outlined in the Strategic Programs until 2014. From this point, it is understood that tekMIRA have been doing all the best effort to make this project successful.

30

IHI explained that modification work of Pilot Plant has been started and test operation could start on August 2010. At the meeting, IHI mentioned that they are doing the best effort to accelerate the schedule of the modification work. IHI has asked of the grant of Japanese government for IHI Pilot Plant. This grant has been applied for 2010 Japanese fiscal year budget. It will be used only for the operation cost of Pilot Plant during 2010 fiscal year. This budget will be assigned through public participation, and expected to be decided this March or April.

IHI should make its decision to process to the Prototype Plant stage through internal authorization process. This decision will be taken this autumn reflecting test operation result of IHI Pilot Plant.

Replying to Prof. Dr. Bukin's question, IHI explained that every grant from the METI shall be applied on every May or June for coming next year. Therefore, every application shall be proposed one year ahead of the time when the project will be executed. Hence, in our case, if the prototype project is expected to execute in 2011, we must propose our application this May or June of 2010. However, the time of this May or June is unfortunately before this autumn when our internal judgment will be made. Therefore IHI will not be able to propose to obtain the grant, in 2010. This issue will be discussed and studied internally. For reference, subject to IHI's further internal discussion, there are two alternative plans as follow:

To execute design stage of the prototype in 2011 due to the limitation of the budget

To execute procurement and construction stage in 2012 when most of cost will be incurred.

IHI would like to know coal property which is arranged to prepare for Prototype Plant by tekMIRA and PTBA. PTBA and tekMIRA will discuss whether coal is best coal for Prototype Plant test or not, and inform coal property of such suitable coal to IHI.

31

tekMIRA suggested that PTBA will be able to supply 21,000 tons as amount of main coal, in case where it is difficult to supply ECO coal as main coal.

IHI would like to test the candidate coal for Prototype Plant also in Pilot Plant this autumn. If this proposal is acceptable to PTBA and tekMIRA, IHI will buy. PTBA and tekMIRA will have to discuss this proposal, and to inform their decision to IHI.

It is necessary for IHI to check utility costs for budget preparation for Prototype Plant. Kujang and tekMIRA to inform of those costs to IHI.

In related to the increase of gas needs for fertilizer production, PT. Pupuk Kujang has emphasized the importance of this project to proceed to a commercial as soon as possible since the gas supply for fertilizer plant will be soon stopped due to the higher price.

It was similar to the explanation by PT. Pupuk Kujang, that PT. Pusri also pushed IHI to proceed this project as soon as possible. In the meantime, PT. Pusri had been visited by some big companies (KELLOG, SHELL) introducing their gasification technologies that can be a competitor for IHI. Yet at the moment PT. Pusri did not decide which one technology they will use. Therefore, they do support IHI would make big progress and decision as soon as possible to proceed to a commercial stage.

PTBA had mentioned that they agreed to provide the coal samples (up to the mine mouth) for the Pilot Plant, namely:

1 x 1500 tons from East Suban Jeriji 1 x 1500 tons from Peranap

In addition, PTBA principally agreed to provide 21,000 tons for the Prototype Plant if there is an MoU that is already signed.

Furthermore, if the Pilot Plant and Prototype Plant have been successful, PTBA would like to invest in a commercial plant.

32 Lampiran 2

Hasil Rapat dengan IHI Jakarta pada tanggal 7 Juli 2010

1. Perkembangan Pilot Plant gasifikasi TIGAR di Jepang

Konstruksi dan instalasi sistem pemurnian gas telah diselesaikan pada tanggal 10 Juli 2010.

Peresmian (test fire) pilot plant yang dilengkapi sistem pemurnian gas akan dilakukan pada 20 Juli 2010.

Penyempurnaan fasilitas dan proses: Juli – akhir Agustus 2010. UJicoba tahap I (first run): akhir Agustus 2010.

Ujicoba tahap II (second run): akhir September 2010. Ujicoba tambahan : sampai akhir Maret 2011.

2. Perkembangan Prototype Plant

Kelanjutan program pembangunan prototype plant di Indonesia (Cikampek) akan ditentukan berdasarkan hasil ujicoba pilot plant dan persetujuan anggaran dari Pemerintah Jepang.

IHI akan menentukan kelanjutan program prototype plant berdasarkan hasil ujicoba tahap II (akhir September 2010).

Apabila secara teknis prototype plant layak dilanjutkan, maka IHI akan mengusulkan pendanaan pembangunan prototype plant pada tahun 2011 (Juni – Juli) untuk anggaran tahun 2012.

3. Sampel batubara untuk ujicoba Pilot Plant

Rencana awal adalah akan menggunakan batubara Eco coal (basic design), Peranap (PTBA Riau) dan Suban Jeriji (PTBA Tanjung Enim) masing-masing 80 ton.

33

IHI telah membeli batubara Eco coal dari Aurtmin sebanyak 80 dan sedang dalam proses pengiriman ke Jepang.

tekMIRA awalnya mengirimkan sampel batubara PTBA dari Peranap (Riau) dan Suban Jeriji (Tanjung Enim) untuk ujicoba skala laboratorium di Jepang. Kedua sampel batubara tersebut belum ditambang, sehingga untuk mengambil sampel 80 ton sangat sulit. Untuk batubara Suban Jeriji, tidak bisa disampling

karena harus ada ijin dari Kementerian Kehutanan. Untuk batubara Peranap baru akan ditambang tahun depan, tetapi pengambilan sampel sebanyak 80 ton tersebut perlu biaya yang cukup besar ± Rp 350 juta.

IHI mempertimbangkan untuk membeli batubara lignit yang sudah ditambang sehingga biayanya jauh lebih murah. Kami mengusulkan untuk menggunakan batubara Bakti Energi Persada (BEP - Pak Jefry Mulyono) dari Bulungan dan Wahau (Kalimantan Timur). Data kedua batubara tersebut akan disampaikan ke IHI Jepang.

4. Sampel batubara untuk ujicoba Prototype Plant

Rencana awal menggunakan 21.000 ton Eco coal, 1.500 Peranap dan 1.500 ton Suban Jeriji. Pengadaan sampel batubara tersebut menjadi tanggung jawab pihak Indonesia (tekMIRA).

Namun mengingat Eco coal sudah laku keras di pasaran dan batubara PTBA masih sulit di ambil sampelnya (80) ton, IHI mempertimbangkan untuk mengganti ketiga batubara tersebut dengan batubara lainnya (Total Moisture > 40 %).

Apabila data analisis batubara BEP disetujui oleh IHI Jepang, maka untuk

prototype plant juga akan digunakan batubara BEP.

Untuk hal ini mungkin kita perlu secara resmi nanti ke BEP membicarakannya, setelah ada kepasitian dari IHI Jepang.

5. MoU antara Balitbang ESDM – IHI – PT PUSRI (Holding) – Sojitz telah berakhir (Oktober 2006 – Maret 2007). IHI akan menyiapkan draf MoU baru

34

(semacam bridging MoU) yang diperlukan untuk mendukung proposal pengajuan anggaran ke Pemerintah Jepang untuk pembangunan prorotype plant

di Indonesia. Mungkin ini perlu dibahas dengan Afiliasi bagamana nanti bentuknya dan apakah tingkat Balitbang atau cukup tingkat tekMIRA.