BAB 2

TINJAUAN PUSTAKA

2.1. Beton

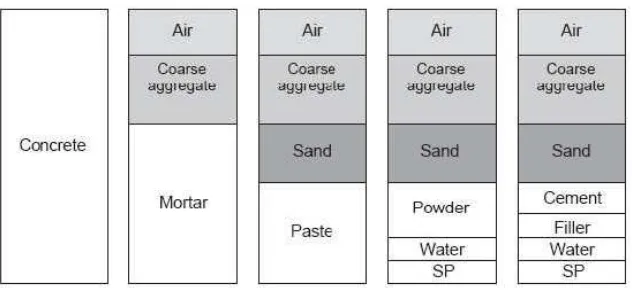

Beton merupakan fungsi dari bahan penyusunnya yang terdiri dari bahan

semen hidrolik (portland cement), agregat kasar, agregat halus, air dan bahan

tambah (admixture atau additive). Untuk mengetahui dan mempelajari perilaku

elemen gabungan (bahan-bahan penyusun beton), kita memerlukan pengetahuan

mengenai karakteristik masing-masing komponen. (Tri Mulyono, 2004).

Proses awal terbentuknya beton adalah pasta semen yaitu proses hidrasi

antara air dengan semen, selanjutnya jika ditambahkan dengan agregat halus

menjadi mortar dan jika ditambahkan dengan agregat kasar menjadi beton. (Tri

Mulyono, 2004).

Kekuatan beton akan bertambah dengan naiknya umur beton. Kekuatan

beon akan naik secara cepat sampai umur 28 hari dan stelah itu peningkatan

kekuatannya akan kecil. Selain itu kekuatan beton dipengaruhi oleh beberapa

factor antara lain proporsi unsur-unsur penyusunnya, metode perancangan (mix

design), perawatan, dan keadaan saat pelaksanaan pengecoran. Unsur-unsur

penyusun dari beton antara lain berupa air, semen, agregat kasar, agregat halus,

serta jika dengan keperluan tertentu maka akan digunakan additive dan admixture.

Perbandingan dari unsur-unsur tersebut akan menjadi hal terpenting dari

kekuatan beton, sehingga diperlukan perancangan yang tepat sehingga diperoleh

perbandingan yang sesuai dengan spesifikasi dalam mencapai kekuatan yang

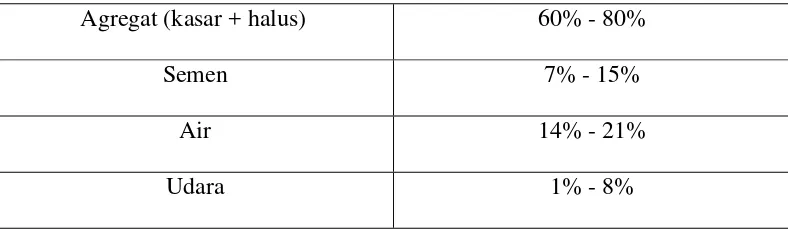

Tabel 2. 1 Unsur-unsur Beton

Agregat (kasar + halus) 60% - 80%

Semen 7% - 15%

Air 14% - 21%

Udara 1% - 8%

Sumber : Mulyono, Tri . Teknologi Beton. Yogyakarta: Andi, 2004

Perancangan beton harus memenuhi kriteria perancangan standar yang

berlaku antara lain ASTM, ACI, JIS, ataupun SNI. Metode yang dapat digunakan

antara lain Roaad Note No.4, ACI (American Concrete Institute), SK

SNI-T-15-1990-03 atau DoE/PU serta cara coba-coba “Try and Error”. (Tri Mulyono,

2004).

2.1.1.Kelebihan dan Kekurangan Beton

Dari pemakaiannya yang begitu luas maka dapat diduga sejak dini bahwa

struktur beton mempunyai banyak keunggulan dibanding materi struktur yang

lain.

Kelebihan beton tersebut antara lain (Nugraha P., 2007) :

a. Ketersediaan (availability) material dasar. Agregat, air dan semen pada

umumnya bisa didapat dari lokal setempat.

b. Kemudahan untuk digunakan (versatility). Pengangkutan bahan yang mudah

dan bisa dipakai untuk berbagai struktur sedangkan beton bertulang dapat

digunakan untuk berbagai struktur yang lebih berat.

c. Kemampuan beradaptasi (adaptability). Beton bersifat monolit, tidak

ukuran berapapun, misalnya pada struktur cangkang (shell) maupun

bentuk-bentuk khusus 3 dimensi.

d. Kebutuahan pemeliharaan yang minimal. Secara umum ketahanan (durability)

beton cukup tinggi, lebih tahan karat sehingga tidak perlu dicat, lebih tahan

terhadap bahaya kebakaran.

Di samping segala keunggulan di atas, beton sebagai struktur juga

mempunyai kekurangan yang membatasi pemakaiannya, yaitu (Murdock, L.J.,

1979) :

a. Kuat tariknya rendah, bagian konstruksi yang menderita gaya tarik harus

diperkuat dengan batang baja atau ayaman batang baja.

b. Rambatan suhu, selama pengikatan dan pengerasan suhu beton naik. Perubahan

suhu ini dapat mengakibatkan muai-susut akibat suhu yang cukup besar dan

retak-retak ringan.

c. Penyusutan kering dan perubahan kadar air, beton menyusut bilamana

mengalami kekeringan dan bahkan ketika terjadi pengerasan.

d. Rayapan, beton mengalami perubahan bentuk secara berangsur-angsur

bilamana mengalami pembebanan.

e. Kerapatan terhadap air, beton yang paling baik tidak dapat secara sempurna

rapat terhadap air dan kelembapan.

2.1.2.Problematika Beton

Bila dilihat secara sepintas beton tampaknya sederhana, namun kalau

diamati dengan lebih seksama, beton sebagai material komposit mempunyai

1. Penakaran, pencampuran dan pengangkutan, ketelitian dalam memilih proporsi

campuran dapat menjadi sia-sia bila teknik yang tidak sesuai diperbolehkan di

lapangan. Potensi kualitas beton akan berkembang hanya apabila ditimbang,

dicampur, ditempatkan, dipadatkan dan dirawat secara teratur.

2. Penuangan dan Pemadatan, sebelum melakukan penuangan beton harus

dilakukan persiapan yang matang untuk mendapatkan bentuk, dan kualitas

yang diinginkan. Pemadatan merupakan satu hal penting untuk menyingkirkan

rongga udara sehinga beton tidak berongga dan dibentuk sesuai dengan yang

diinginkan.

3. Pengecoran pada cuaca panas, kondisi temperature dilapangan panas atau

dingin tenang dan berangin mungkin sangat berbeda dengan kondisi optimum

di laboratorium.

Problematika ini mungkin dapat ditanggulangi dengan adanya teknisi yang

profesional dan pengawasan yang ketat, selain itu inovasi dan perkembangan

teknologi dapat menjadi alternatif lain agar pekerjaan beton bisa lebih efektif

dalam hal pengerjaan dan kualitas beton.

2.1.3.Sifat dan Karakterstik yang Dibutuhkan pada Perencangan Beton 1. Kuat Tekan Beton, beton baik dalam menahan tegangan tekan daripada jenis

tegangan yang lain, dan umumnya pada perencanaan struktur beton

memanfaatkan sifat ini. Karenanya kekuatan tekan dari beton dianggap sifat

yag paling penting dalam banyak kasus.

2. Kemudahan Pengerjaan, kemudahan pengerjaan merupakan salah satu kinerja

utama yang dibutuhkan karena jika beton yang direncanakan dengan mutu

perencnaan beton tersebut akan percuma. Oleh karena itu pada saat ini sudah

lazim digunakan admixture untuk memperbaiki kinerja pada saat pelaksanaan.

3. Rangkak dan Susut, pembebanan pada beton akan diberikanon setelah beton

mengeras. Beton menunjukan sifat elastis murni pada waktu pembebanan

singkat, sedangkan pada pembebanan yang tidak singkat beton akan

mengalami regangan dan tegangan sesuai dengan lama pembebanannya.

Rangkak (creep) atau lateral material flow didefenisikan sebagai

penambahan regangan terhadap waktu akibat adanya beban yang bekerja.

Umumnya rangkak tidak mengakibatkan dampak langsung terhadap kekuatan

struktur tetapi akan mengakibatkan timbulnya redistribusi tegangan pada beban

yang bekerja dan mengakibatkan terjadinya peningkatan atau lendutan

(deflection). (Tri Mulyono, 2004).

Susut didefenisikan sebagai perubahan volume yang tidak berhubungan

dengan beban. Proses rangkak selalu dihubungkan dengan susut karena keduanya

terjadi bersamaan dan sering kali memberikan pengaruh yang sama terhadap

deformasi. (Tri Mulyono, 2004).

2.2. SEMEN PORTLAND

Karena beton terbuat dari agregat yang diikat bersama oleh pasta semen

yang mengeras maka kualitas semen sangat mempengaruhi kualitas beton. Pasta

semen adalah lem, yang bila semakin tebel tentu semaki kuat. Namun jika terlalu

tebal juga tidak menjamin lekatan yang baik.

Arti kata semen adalah bahan yang mempunyai sifat adhesif maupun

kohesif, yaitu bahan pengikat. Menurut Standar Industri Indonesia, SII

menghaluskan klinker yang terutama terdiri dari silikat-silikat kalsium yang

bersifat hidraulis bersama bahan-bahan yang biasa digunakan, yaitu gypsum.

Tukang batu Joseph Aspdin dari Inggris adalah pembuat semen portland

yang pertama pada awal abad ke 19, dengan membakar batu kapur yang

dihaluskan dan tanah liat di dalam tungku dapur rumahnya. Dari metode kasar ini

berkembanglah industri pembuatan semen yang sedemikian halus sehingga satu

kilogram semen mengandung sampai 300 milyar butiran (Nugraha P, 2007).

Semen portland yang digunakan di Indonesia harus memenuhi syarat

SII.0013-1981 atau Standart Uji Bahan Bangunan Indonesia 1986, dan harus

memenuhi persyaratan yang ditetapkan dalam standart tersebut.

Peraturan Beton 1989 (SKBI.1.4.53.1989) membagi semen portland

menjadi lima jenis (SK.SNI T-15-1990-03:2) yaitu :

- Tipe I, semen portland yang dalam penggunaannya tidak memerlukan

persyaratan khusus seperti jenis-jenis lainnya. Jenis ini paling banyak

diproduksi karena digunakan untuk hamper semua jenis konstruksi.

- Tipe II, semen portland modifikasi yang dalam penggunaannya memerlukan

ketahanan terhadap sulfat dan panas hidrasi sedang.

- Tipe III, semen portland yang dalam penggunaannya memerlukan kekuatan

awal tinggi dalam fase permulaan setelah peningkatan terjadi. Kekuatan 28 hari

umumnya dapat dicapai dalam 1 minggu. Semen jenis ini umum dipakai ketika

acuan harus dibongkar secepat mungkin atau ketika struktur harus dapat cepat

dipakai.

- Tipe IV, semen portland yang penggunaannya memerlukan panas hidrasi yang

timbul harus minimum. Misalnya pada bangunan masif seperti bendungan

gravitasi yang besar.

- Tipe V, semen portland yang dalam penggunaannya memerlukan ketahanan

yang tinggi terhadap sulfat. Umumnya dipakai di daerah di mana tanah atau

airnya memiliki kandungan sulfat yang tinggi.

2.2.1.Sifat dan Karakteristik Semen Portland

Semen yang satu dengan yang lainnya dapat dibedakan berdasarkan susunan

kimianya maupun kehalusan butirnya. Sifat-sifat semen portland dapat dibedakan

menjadi dua, yaitu sifat fisika dan kimia.

1. Sifat-sifat Fisika Semen Portland

a. Kehalusan butir

Kehalusan butir semen mempengaruhi proses hidrasi. Waktu pengikatan

(setting time) menjadi semakin lama jika butir semen lebih besar. Sebaliknya,

semakin halus butiran semen, proses hidrasinya semakin cepat, sehingga kekuatan

awal tinggi dan kekuatan berkurang. Kehalusan butir semen yang tinggi dapat

mengurangi bleeding atau naiknya air ke permukaan, tetapi menambah

kecenderungan beton menyusut lebih banyak dan mempermudah terjadinya retak

dan susut.

b. Kemulusan

Kemulusan pasta semen yang telah mengeras merupakan suatu ukuran dari

kemampuan pengembangan dari bahan-bahan campurannya dan kemampuan

untuk mempertahankan volumenya setelah mengikat. Ketidakmulusan pasta

pembakarannya tidak sempurna serta magnesia yang terdapat di dalam campuran

tersebut.

c. Waktu Pengikatan

Waktu ikat adalah waktu yang diperlukan semen untuk mengeras terhitung

mulai dari bereaksi dengan air dan menjadi pasta semen hingga pasta semen

cukup kaku untuk menahan tekanan. Waktu ikat semen dibedakan menjadi dua

yaitu:

- Waktu ikat awal yaitu waktu dari pencampuran semen dengan air menjadi

pasta semen hingga hilangnya sifat keplastisan. Waktu ikat awal ditandai

dengan penetrasi sedalam 35 mm, dimana Tawal > 45 menit

- Waktu ikat akhir yaitu waktu antara terbentuknya pasta semen hingga beton

mengeras. Ditandai dengan penetrasi jarum vicat sedalam 0 mm (tidak terjadi

penetrasi).

Waktu pengikatan diukur dengan alat Vicat atau Gillmore. Dengan

demikian dapat ditentukan apakah pasta semen itu cukup lama berada dalam

keadaan plastis sampai beton bersangkutan dapat dituang atau dicor.

d. Perubahan Volume,

Kekekalan pasta semen yang telah mengeras merupakan suatu ukuran yang

menyatakan kemampuan pengembangan bahan-bahan campurannya dan

kemampuan untuk mempertahankan volume setelah pengikatan terjadi.

Ketidakkekalan semen disebabkan oleh terlalu banyaknya kapur bebas yang

pembakaran semen tidak sempurna. Kapur bebas itu mengikat air dan kemudian

e. Kepadatan (Density)

Berat jenis semen yang disyaratkan oleh ASTM adalah 3,15. Pada

kenyataannya, berat jenis semen yang diproduksi berkisar antara 3,05-3,25.

Variasi ini akan berpengaruh pada proporsi semen dalam campuran.

f. Konsistensi

Konsistensi semen portland lebih banyak pengaruhnya pada saat

pencampuran awal, yaitu pada saat terjadi pengikatan sampai pada saat beton

mengeras. Konsistensi yang terjadi bergantung pada rasio antara semen dan air

serta aspek bahan semen.

g. Panas Hidrasi

Panas hidrasi adalah panas yang terjadi pada saat semen bereaksi dengan

air. Jumlah panas yang dikeluarkan terutama bergantung pada susunan kimia,

kehalusan butiran semen, serta suhu pada waktu dilaksanakan perawatan. Dalam

pelaksanaan, perkembangan panas ini dapat mengakibatkan masalah yakni

timbulnya retakan pada saat pendinginan. Oleh karena itu, perlu dilakukan

pendinginan melalui perawatan (curing) pada saat pelaksanaan.

h. Kekuatan Tekan

Kekutan semen portland ditentukan dengan menekan benda uji semen

sampai hancur. Contoh semen yang akan diuji dicampur dengan pasir silika

dengan perbandingan tertentu kemudian dibentuk menjadi kubus atau silinder.

Setelah dirawat dalam jangka waktu tertentu benda uji ditekan sampai hancur

untuk memperoleh gambaran dari perkembangan kekutan semen portland yang

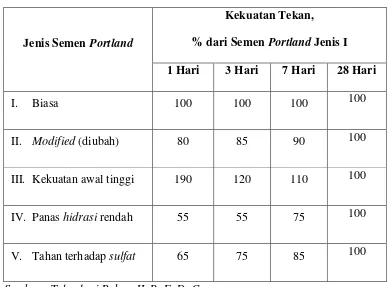

Tabel 2. 2 Kekuatan Tekan Beton Relatif sesuai dengan Pengaruh Jenis Semen yang Digunakan

Jenis Semen Portland

Kekuatan Tekan, % dari Semen Portland Jenis I 1 Hari 3 Hari 7 Hari 28 Hari

I. Biasa 100 100 100 100

II. Modified (diubah) 80 85 90 100

III. Kekuatan awal tinggi 190 120 110 100

IV. Panas hidrasi rendah 55 55 75 100

V. Tahan terhadap sulfat 65 75 85 100

Sumber : Teknologi Bahan II, P. E. D. C.

2. Sifat-sifat Kimia Semen Portland

a. Senyawa Kimia

Secara garis besar ada empat senyawa kimia utama yang menyusun semen

portland yaitu:

- Trikalsium Silikat (C3S)

- Dikalsium Silikat (C2S)

- Trikalsium Aluminat (C3A)

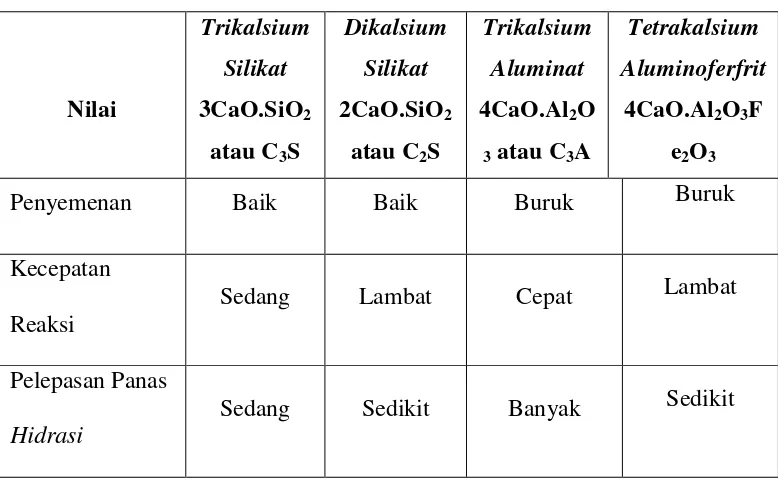

Tabel 2. 3 Karakteristik Senyawa Penyusun Semen Portland

Sedang Sedikit Banyak Sedikit

Sumber : Mulyono, Tri. Teknologi Beton. Yogyakarta: Andi, 2004

b. Kesegaran Semen

Pengujian kehilangan berat akibat pembakaran dilakukan pada semen

dengan suhu 900-1000 ºC. Kehilangan berat ini terjadi karena kelembaban yang

menyebabkan rehidrasi dan karbonisasi dalam bentuk kapur bebas atau

magnesium yang menguap. Kehilangan berat semen ini merupakan ukuran dari

kesegaran semen. Dalam keadaan normal akan terjadi kehilangan berat sekitar 2%

(batas maksimum 4%).

c. Sisa yang Tidak Larut

Sisa bahan yang tidak habis bereaksi adalah sisa bahan tidak aktif yang

terdapat pada semen. Semakin sedikit sisa bahan ini, semakin baik kualitas semen.

Jumlah maksimum tidak larut yang dipersyaratkan adalah 0,85%.

d. Panas Hidrasi Semen

Proses hidrasi terjadi dengan arah kedalam dan keluar. Maksudnya, hasil

bertahap akan terhidrasi sehingga volumenya mengecil (susut). Selama proses

hidrasi berlangsung, akan keluar panas yang dinamakan panas hidrasi. Pasta

semen yang telah mengeras memiliki struktur berpori dengan ukuran yang sangat

kecil dan bervariasi. Setelah proses hidrasi berlangsung, endapan pada permukaan

butiran semen akan menyebabkan difusi air ke bagian dalam yang belum

terhidrasi semakin sulit.

e. Kekuatan Pasta Semen dan Faktor Air Semen

Banyaknya air yang dipakai selama proses hidrasi akan mempengaruhi

karakteristik kekuatan beton jadi. Pada dasarnya jumlah air yang dibutuhkan

untuk proses hidrasi tersebut adalah sekitar 25% dari berat semen. Jika air yang

digunakan kurang dari 25%, maka kelecekan atau kemudahan dalam mengerjakan

tidak akan tercapai. Beton yang memiliki workability didefenisikan sebagai beton

yang dapat dengan mudah dikerjakan atau dituangkan ke dalam cetakan dan dapat

dengan mudah dibentuk. Kekuatan beton akan turun jika air yang ditambahkan ke

dalam campuran semakin banyak. Karena itu penambahan air harus dilakukan

sedikit demi sedikit sampai nilai maksimum yang tercantum dalam rencana

tercapai.

Faktor Air Semen (FAS) atau Water Cement Ratio (WCR) adalah berat air

dibagi dengan berat semen. FAS yang rendah menyebabkan air yang berada di

antara bagian-bagian semen sedikit dan jarak antar butiran-butiran semen menjadi

pendek.

2.3. Agregat

Mengingat bahwa agregat menempati 70-75% dari total volume beton maka

baik.beton dapat dikerjakan (workable), kuat, tahan lama (durable) dan ekonomis.

Pengarunya dapat dilihat pada Tabel.

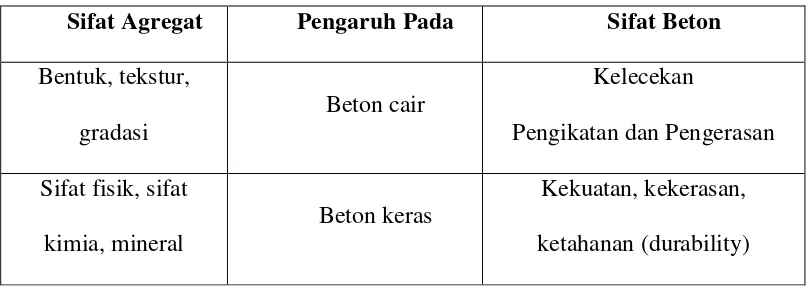

Tabel 2. 4Pengaruh sifat agregat pada sifat beton

Sifat Agregat Pengaruh Pada Sifat Beton Bentuk, tekstur,

gradasi

Beton cair

Kelecekan

Pengikatan dan Pengerasan

Sifat fisik, sifat

kimia, mineral

Beton keras

Kekuatan, kekerasan,

ketahanan (durability)

Sumber : Nugraha, P. Teknologi Beton. Surabaya: Andi, 2007

Agregat memilki harga yang lebih murah jika dibandingkan dengan semen,

maka akan lebih ekonomis jika dalam campuran beton digunakan banyak agregat

yang tentunya akan mempengaruhi jumlah penggunaan semen, namun tentunya

harus disesuaikan dengan spesifikasi dan kekuatan yang diinginkan dari

perencanaan beton tersebut. Agregat memberikan kontribusi yang besar terhadap

beton, seperti stabilitas volume, ketahanan abrasi, dan ketahanan umum

(durability). Bahkann beberapa sifat fisik beton secara langsung tergantung pada

sifat agregat, seperti kepadatan, panas jenis, dan modulus elastisitas.

Hal-hal yang juga harus dimiliki oleh agregat antara lain :

1. Kekuatan yang baik.

2. Tahan lama.

3. Tahan terhadap cuaca.

4. Permukaannya haruslah bebas dari kotoran seperti tanah liat, lumpur dan zat

5. Tidak boleh terjadi reaksi kimia yang tidak diinginkan diantara material

tersebut dengan semen.

Klasifikasi agregat secara umum adalah mengenai bentuk dan ukuran

agregat. Bentuk agregat terdiri dari agregat alam yang biasanya berbentuk bulat

dan memiliki permukaan yang cenderung halus dan agregat batu pecah yang

dihasilkan dari penggunaan mesin pemecah batu yang memiliki bentuk cenderung

runcing dan memiliki permukaan kasar. Sedangkan untuk ukuran agregat

dibedakan menjadi dua berdasarkan ayakan 5 mm atau 3/16”. Agregat kasar

adalah agregat dengan ukuran lebih besar dari 5 mm. Sedangkan agregat halus

adalah agregat dengan ukuran lebih kecil dari 5 mm.

2.3.1.Agregat Kasar

Agregat kasar dapat mempengaruhi kekuatan dan sifat struktur beton. Oleh

karena itu, agregat kasar harus dipilih yang cukup keras, tidak retak dan tidak

mudah pecah, bersih, dan bebas dari lapisan di permukaannya. Sifat agregat kasar

juga mempengaruhi karakteristik lekatan agregat-mortar dan kebutuhan air

pencampur.

Agregat kasar yang digunakan dalam SCC yaitu ukuran maksimum 20 mm.

Agregat kasar dapat berupa karikil sebagai hasil disintegrasi alami dari batubatuan

atau berupa batu pecah yang diperoleh dari pemecahan batu. Persyaratan umum

agregat kasar yang digunakan sebagai campuran beton adalah sebagai berikut

(PBI-1971) :

1. Agregat kasar berupa kerikil yang berasal dari batu-batuan alami, atau berupa

2. Agregat kasar harus terdiri dari butir-butir yang keras dan tidak berpori.

Butir-butir agregat kasar harus bersifat kekal, artinya tidak pecah atau hancur oleh

pengaruh-pengaruh cuaca, seperti terik matahari dan hujan.

3. Agregat kasar tidak boleh mengandung lumpur lebih dari 1% (ditentukan

terhadap berat kering).

4. Tidak boleh mengandung zat-zat yang dapat merusak beton, seperti zat-zat

yang reaktif alkali

Untuk mengetahui karakteristik dari agregat dapat dilakukan dengan

melakukan pengujian seperti yang telah distandarkan (analisa saringan,berat jenis,

air resapan, berat volume, kelembapan, dan kebersihan agregat terhadap lumpur).

Agregat kasar yang dipakai dalam penelitian ini adalah agregat kasar yang berasal

dari batu pecah.

2.3.2.Agregat Halus

Agregat halus dengan modulus kehalusan (FM) antara 2,5 sampai 3,2 lebih

baik untuk beton mutu tinggi. Campuran beton yang dibuat dengan agregat halus

yang mempunyai modulus kehalusan (FM) kurang dari 2,5 biasanya bersifat

lengket (sticky) dan mempunyai workabilitas yang rendah dan memerlukan

kebutuhan air pencampur yang lebih tinggi. Terkadang memungkinkan untuk

mencampur pasir dari daerah/lokasi yang berbeda untuk meningkatkan keragaman

gradasinya dan kapasitasnya untuk menghasilkan kekuatan yang lebih tinggi.

Ukuran agregat halus yang digunakan, lolos saringan ayakan 4,8 mm dan

mempunyai tekstur yang baik. Kadar lumpur, kadar organik, dan kadar air serta

2.4. Air

Semen tidak bisa menjadi pasta tanpa air. Air harus selalu ada didalam

beton cair, tidak saja untuk hidrasi semen, tetapi juga untuk mengubahnya

menjadi suatu pasta sehingga betonnya lecak (workable). Jumlah air yang terikat

dalam beton dengan faktor air-semen 0.65adalah sekitar 20% dari berat semen

pada umur 4 minggu. Dihitung dari komposisi material semen. Jumlah air yang

diperlukan untuk hidrasi secara teoritis adalah 35-37% dari berat semen (Nugraha

P, 2007).

Air yang digunakan untuk campuran beton harus bersih, tidak boleh

mengandung minyak, asam alkali, zat organis atau bahan lainnya yang dapat

merusak beton atau tulangan. Sebaiknya dipakai air tawar yang dapat diminum.

Air yang diperlukan dipengaruhi factor-faktor dibawah ini (Nugraha

P.,2007) :

- Ukuran agregat maksimum : diameter membesar kebutuhan air menurun

(begitu pula jumlah mortar yang dibutuhkan menjadi lebih sedikit).

- Bentuk butir : bentuk bulat kebutuhan air menurun (batu pecah perlu lebih

banyak air).

- Gradasi agregat : gradasi baik kebutuhan air menurun untuk kelecakan yang

sama.

- Kotoran dalam agreat : makin banyak slit, tanah liat dan lumpur, kebutuhan air

meningkat.

- Jumlah agregat halus (dibandingkan dengan agregat kasar, atau h/k) : agregat

2.5. Bahan Kima Pembantu

Bahan kimia pembantu (chemical admixtures) dan bahan-bahanlain

merupakan bahan tambahan (additivies) kepada beton. Jumlahnya relatif sedikit

tetapi pengaruhnya cukup besar pada beton sehingga banyak digunakan.

Produk-produk bahan kimia pembantu yang komersial, jenisnya sering dikombinasikan.

Jarang bisa diperoleh informasi terperinci, terutama tentang komposisi kimianya,

sehingga sukar untuk mengistimasi semua pengaruhnya pada beton. Oleh karena

itu perlu dipertimbangkan untuk memakai produk/merek yang sudah dikenal. Bila

perlu dicoba dengan campuran percobaan (trial mix). Efek dapat berbeda untuk

merk semen yang berbeda (Nugraha P, 2007).

Menurut standar ASTM. C. 494 (1995: .254) terdapat beberapa tipe bahan

tambah kimia, antara lain :

a. Tipe A “Water-Reducing Admixtures”

Water-Reducing Admixtures adalah bahan tambah yang mengurangi air

pencampur yang diperlukan untuk menghasilkan beton dengan konsistensi

tertentu.

Bahan tambah ini pada umumnya mengurangi pemakaian air sebanyak 5% -

12% dari pemakaian pada desain mix beton normal. Penggunaan bahan tambah

ini harus memperhatikan pengaruhnya pada waktu ikat (setting) beton segar yang

pada umumnya akan menjadi lebih cepat dari beton normal -- pelaksanaan

finishing harus dipersiapkan dengan baik supaya tidak terlambat dimulai dan

b. Tipe B “Retarding Admixtures”

Retarding Admixtures adalah bahan tambah yang berfungsi untuk

menghambat waktu pengikatan beton. Penggunaanya untuk menunda waktu

pengikatan beton (setting time) misalnya karena kondisi cuaca yang panas, atau

memperpanjang waktu untuk pemadatan untuk menghindari cold joints dan

menghindari dampak penurunan saat beton segar pada saat pengecoran

dilaksanakan. Bahan tambah dengan fungsi retarding digunakan dengan tujuan

utama menunda waktu initial dan final setting dari adukan beton segar, dan

mempertahankan workability beton.

c. Tipe C “Accelerating Admixtures”

Accelerating Admixtures adalah bahan tambah yang berfunsi untuk

mempercepat pengikatan dan pengembangan kekuatan awal beton. Bahan ini

digunkan untuk mengurangi lamanya waktu pengeringan (hidrasi), dan

mempercepat pencapaian kekuatan beton.

Bahan tambah dengan fungsi accelerating digunakan dengan tujuan utama

mendapatkan kekuatan awal yang lebih tinggi pada beton yang dikerjakan,

misalkan jika elemen struktur beton yang diperlukan untuk segera dibebani oleh

pekerjaan berikutnya dalam kaitan dengan waktu pelaksanaan yang ketat.

d. Tipe D “Water Reducing and Retarding Admixtures”

Water Reducing and Retarding Admixtures adalah bahan tambah yang

berfungsi ganda yaitu mengurangi jumlah air pencampur yang diperlukan untuk

menghasilkan beton dengan konsistensi tertentu dan menghambat pengikatan

Jenis bahan tambah yang berfungsi ganda yaitu untuk mengurangi jumlah

air pengaduk yang diperlukan pada beton tetapi tetap memperoleh adukan dengan

konsistensi tertentu sekaligus memperlambat proses pengikatan awal dan

pengerasan beton. Dengan menambahkan bahan ini ke dalam beton, maka jumlah

semen dapat dikurangi sebanding dengan jumlah air yang dikurangi. Bahan ini

berbentuk cair sehingga dalam perencanaan jumlah air pengaduk beton, maka

berat admixture ini harus ditambahkan sebagai berat air total pada beton.

e. Tipe E “Water Reducing and Accelerating Admixtures”

Water Reducing and Accelerating Admixtures adalah bahan tambah yang

berfungsi ganda yaitu mengurangi jumlah air pencampur yang diperlukan untuk

menghasilkan beton dengan konsistensi tertentu dan menghambat pengikatan

awal.

Jenis bahan tambah yang berfungsi ganda yaitu untuk mengurangi jumlah

air pengaduk yang diperlukan pada beton tetapi tetap memperoleh adukan dengan

konsistensi tertentu sekaligus mempercepat proses pengikatan awal dan

pengerasan beton. Beton yang ditambah dengan bahan tambah jenis ini akan

dihasilkan beton dengan waktu pengikatan yang cepat serta kadar air yang rendah

tetapi tetap workable. Dengan menggunakan bahan ini diinginkan beton yang

mempunyai kuat tekan tinggi dengan waktu pengikatan yang lebih cepat (beton

mempunyai kekuatan awal yang tinggi).

f. Tipe F “Water Reducing High Range Admixtures”

Water Reducing High Range Admixtures adalah bahan tambah yang

berfungsi untuk mengurangi jumlah air pencampur yang diperlukan untuk

Bahan tambah dengan fungsi HRWR digunakan untuk mendapatkan tingkat

konsistensi yang diinginkan atau ditetapkan spesifikasi dengan mengurangi berat

air sebesar 12% atau lebih (sampai 40%). Tujuan dan penggunaannya sama

dengan bahan tambah tipe A dengan pengurangan berat air > 12%. HRWR atau

bahan tambah tipe F pada umumnya diaplikasikan atau dicampurkan di lokasi

pengececoran.

Dengan menmbahkan bahan ini ke dalam beton, diinginkan untuk

mengurangi jumlah air pengaduk dalam jumlah yang cukup tinggi sehingga

diharapkan kekuatan beton yang dihasilkan tinggi dengan jumlah air sedikit, tetapi

tingkat kemudahan pekerjaan (workability beton) juga lebih tinggi. Bahan tambah

jenis ini berupa superplasticizer. Yang termasuk jenis superplasticizer adalah :

kondensi sulfonat melamine formaldehyde dengan kandungan klorida sebesar

0,005 %, sulfonat nafthalin formaldehyde, modifikasi lignosulphonat tanpa

kandungan klorida. Jenis bahan ini dapat mengurangi jumlah air pada campuran

beton dan meningkatkan slump beton sampai 208 mm. Dosis yang dianjurkan

adalah 1 % - 2 % dari berat semen.

g. Tipe G “Water Reducing, High Range Retarding Admixtures”

Water Reducing, High Range Retarding admixtures adalah bahan tambah

yang berfungsi untuk mengurangi jumlah air pencampur yang diperlukan untuk

menghasilkan beton dengan konsistensi tertentu, sebanyak 12 % atau lebih

sekaligus menghambat pengikatan dan pengerasan beton. Bahan ini merupakan

gabungan superplasticizer dengan memperlambat waktu ikat beton. Digunakan

Bahan tambah dengan fungsi HRWR + retarding digunakan untuk

mendapatkan efek serupa dengan bahan tambah tipe D dengan pengurangan berat

air yang digunakan sebesar 12% atau lebih (sampai 40%). Tujuan dan

penggunaannya sama dengan bahan tambah tipe D. Pencampuran bahan tambah

tipe G dapat dilakukan di batcing plant atau di lokasi proyek. Beberapa jenis

superplasticizer mempunyai klasifikasi sebagai bahan tambah tipe G.

2.5.1.Superplasticizer

Superplasticizer (High Range Water Reducer Admixture) sangat

meningkatkan kelecekan campuran. Campuran dengan slump sebesar 7,5 cm akan

menjadi 20 cm. Digunakan terutama untuk beton mutu tinggi, karena dapat

mengurangi air sampai 30%.

Superplasticizer pertama kali diperkenalkan di Jepang dan kemudian di

Jerman pada awal tahun 1960-an. Garam sodium dari formaldehyde high

condesates naphthalene sulface superplasticizer dikembangkan di Jepang dan

melamine sulfonate formaldehyde condensates dikembangkan di Jerman.

a. Komposisi

Superplasticizer ini juga terbagi atas beberapa jenis yaitu tipe Sulphonate

melamine formaldehyde condensates (SMFC), sulphonate napthalene

formaldehyde condensates (SNFC), dan yang terbaru adalah tipe Polycarbonate

ethers (PCE).

Tipe SMFC dan SNFC adalah garam yang bermuatan negatif atau anion

yang berukuran colloidal dengan sejumlah besar polar grup dalam masa rantai (N

polimer policarboxylate ether (PCE) terdiri dari carboxyl sebagai batang. Polimer

(main chain) dan oksida polyethylene sebagai cabang polimer (side chain).

b. Dosis

Dosis yang digunakan tergantung dosis yang disarankan oleh pembuat

superplaticizer. Pemberian dosis yang berlebihan selain tidak ekonomis juga akan

dapat menyebabkan penundaan setting yang lama hingga justru beton kehilangan

kekuatan akhir.

Pemakaian dosis yang tinggi pada superplaticizer dengan bahan dasar

napthalene atau melamine (berkisar pada dosis 1.5% atau lebih) akan

menyebabkan mortar sulit mengeras dan kehilangan kekuatannya, sedangkan

untuk bahan dasar polycarboxylate hanya berpengaruh pada penurunan kekuatan

awal dan tidak berpengaruh pada kekuatan akhir.

c. Kegunaan,

1. Meningkatkan workability sehingga menjadi lebih besar daripada water

reducer biasa.

2. Mengurangi air kebutuhan air (25-35%)

3. Mempermudah pembuatan beton yang sangat cair. Memungkinkan

penuangan pada tulangan yang rapat atau pada bagian yang sulit dijangkau

oleh pemadatan yang memadai.

4. Karena tidak terpengaruh oleh perawatan yang dipercepat, dapat membantu

mempercepat pelepasan kabel prategang dan acuan.

5. Dapat membantu penuangan dalam air karena gangguan menyebarnya beton

d. Kelemahan,

1. Slump loss perlu diperhatikan untuk tipe napthalene ; dipengaruhi oleh

temperatur dan kompatibilitas anatara merek semen dan superplasticizer.

2. Kadar udara hanya 1,2-2,7%, bahkan tanpa pemadatan apapun.

3. Ada risiko pemisahan (segregasi) dan pendarahan (bleeding) jika mix design

tidak dikontrol dengan baik.

4. Harga relatif mahal.

2.5.2. Retarder

Retarder adalah zat kimia untuk memperlambat proses ikatan campuran

beton Biasanya diperlukan untuk beton yang tidak dibuat dilokasi penuangan

beton. Zat tambahan ini diantarannya berupa gula, sucrose, sodium gluconate,

glucose, citric acid, dan tartaric acid.Retarder menunda proses pengikatan semen

dengan membentuk lapisan tipis pada partikel semen sehingga memperlambat

reaksi dengan air.

Retarder akan membungkus butir semen dengan OH sehingga

memperlambat reaksi awal dari hidrasinya. Terbentuknya garam Ca dalam air

mengurangi konsentrasi ion Ca dan memperlambat kristalisasi selama fase hidrasi

(Paul N. & Antoni, 2007).

2.6. Pengaruh Temperatur Pada Beton

Kondisi cuaca dilapangan, panas atau dingin, tenang dan berangin, mungkin

sangat berbeda dengan kondisi optimum dilaboratorium atau kondisi yang

diperkirakan. Temperatur yang ideal adalah 10-16ºC. Beberapa peraturan

melarang pelaksanaan pengecoran pada temperatur lebih dari 29 - 32 ºC, apalagi

Komite ACI 305 mendefinisikan cuaca panas sebagai “kombinasi dari

temperatur tinggi, kadar lengas relatif yang rendah, dan kecepatan angin yang

cenderung memperlambab mutu beton segar atau beton keras, atau menghasilkan

sifat yang tidak normal. “petunjuk FIP (Federation Internationale du Beton)

untuk konstruksi beton di cuaca panas memberikan tambahan faktor iklim dari

radiasi matahari. Dalam terminologi kondisi iklim lokal :

a. Temperatur udara rata-rata 30±5 ºC (ekstrem adalah 20 ºC sampai 38 ºC).

b. Kelembapan relatif 50-80% (ekstrem adalah 30 sampai 100%)

c. Kecepatan angin pada level tanah -10 sampai 20 km/jam

Pengaruh temperatur pada beton segar adalah percepatan pada kecepatan

hidrasi semen. Ini mengakibatkan :

a. Slump loss yang tinggi

Kenaikan temperatur beton segar dapat mempercepat turunnya nilai slump

beton (slump loss).

b. Kebutuhan air meningkat

Jika temperatur naik dari 20 ke 35 ºC maka perlu tambahan air 7 kg/m3, untuk

slump 75 mm yang sama. Tambahan air tersebut mengurangi kekuatan

12-15%. Penambahan air untuk menambah kelecekan harus dilarang. Kecuali bila

dibuktikan bahwa batas faktor air semen belum dilampui.

c. Waktu pengikatan (set) lebih cepat

Ini diindikasikan oleh semakin singkatnya waktu setting semen (tes vicat) atau

beton (tes perlawanan penetrasi). Bertambahnya kecepatan evaporasi air

menghasilkan pengakuan lebih lanjut dari campuran. Bahan kimia tambahan

untuk mengembalikan kelecakan. Pengerasan beton dengan air bisa

mengakibatkan bertambahnya rasio air/semen efektif dan kehilangan kekuatan.

Waktu pengerjaan yang cepat ini memerlukan pengerjaan, penyelesaian

perawatan yang lebih teliti, bertambahnya kemungkinan terbentuknya

sambungan dingin (cold join) dan bertambahnya kecendrungan untuk

menambah air kedalam campuran.

d. Susut dan retak yang tinggi

Evaporasi air dengan cepat dari campuran beton sebelum penuangan

mempromosikan pengakutan yang lebih cepat. Setelah penyelesaian,

kehilangan air akibat pendarahan dari permungkaan terekspos yang besar

kelemban yang relatif rendah, tingginya kecepatan angin dan tingginya radiasi

matahari dari permungkaan yang tidak dilindungi, bisa mengakibatkan retak

susut plastis. Untuk bagian yang tipis sangat berbahaya.

2.6.1.Pembetonan Pada Musim Dingin

Bilamana pembetonan berlangsung pada musim dingin dan bila suhu turun

pada titik beku, tindakan seperlunya diambil untuk menjamin :

a. Agar air pada beton yang baru saja dicor tidak membeku

b. Agar beton dilindungi pada umur awalnya

c. Agar peningkatan kekuatan dipertahankan

Secara umum diketahui bahwa cara yang paling murah dan mudah untuk

pemanasan awal beton ialah memanaskan air campurannya. Suhu yang

dibutuhkan pada air ini ialah antara 50 ºC sampai 60 ºC dan harus diperhatikan

dipanaskan diatas 60 ºC, akan menghasilkan pengikatan beton yang cepat atau

mengurangi workabilitas ( kemudahan untuk dikerjakan ).

2.6.2.Pembetonan Pada Cuaca Panas

Banyak spesifikasi yang menyebutkan batasan maksimum suhu beton ketika

sedang dicor agar dapat dihindarkan terjadinya pengaruh yang buruk terhadap

kualitas dan durabilitas ( daya tahan ) dari bangunan yang telah selesai. Suhu

beton maksimum 32 ºC disarankan oleh ACI ( American Concrete Institute )

sebagai batasan yang dapat dipertanggungjawabkan.

Telah terbukti dengan nyata bahwa kekuatan beton setelah umurnya

beberapa hari, bertambah bila suhu selama masa perawatannya bertambah.

Penjelasan akan pengaruh suhu awal yang tinggi terhadap kekuatan beton kurang

begitu jelas, tetapi tampaknya suhu awal pada praktek yang tinggi akan

mengurangi kekuatan 28 hari. Suatu penelitian pada pabrik beton berkekuatan

tinggi pada iklim tropis menunjukkan reduksi sebesar 15% dalam kekuatan 28

hari, yaitu bilamana beton dicampur pada suhu yang tinggi tetapi dirawat pada

suhu sekitar 23 ºC. Pada daerah tropis lainnya diperoleh hasil yang serupa. Hasil

dari pekerjaan laboratorium telah menunjukkan bahwa beton yang dibuat pada

suhu 38 ºC memberikan hasil uji kubus 28 hari yang kira-kira 15% lebih rendah

dari beton yang dihasilkan pada suhu 18 ºC. Didalam pekerjaan ini, semua kubus

dirawat selama satu hari pada suhu dimana beton dicampur sebelum dicelupkan

dalam air yang suhunya 14 ºC -19 ºC.

2.7. Self Compacting Concrete

Sejak tahun 1983 di Jepang telah diketahui permasalahan tentang durabilitas

yang baik dengan pengecoran yang dikerjakan tenaga ahli. Problema beton

adalah diperlukan pemadatan yang cukup intensif untuk menghasilkan beton yang

padat. Rongga-rongga udara sering terjebak didalam beton sehingga kekuatan

maupun daya tahannya sangat rendah. Semakin berkurangnya tenaga ahli

menyebabkan perlunya campuran beton yang dapat memadat sendiri dan hanya

memerlukan sedikit tenaga ahli untuk mengerjakannya dan didapatkan beton

dengan kualitas tinggi. Kemudian tahun 1988, beton kinerja tinggi diajukan

dengan spesifikasi :

a. Sifat beton segar dapat memadat sendiri

b. Umur awal tidak ada cacat awal

c. Setelah mengeras dapat melawan kerusakan yang ditimbulkan oleh faktor

eksternal

Untuk mendapatkan beton SCC dengan deformabilitas tinggi dan

kemungkinan segregasi yang rendah maka diatur agar beton :

a. Mempunyai kadar agregat yang rendah

b. Faktor air binder ( semen dan material lainnya ) yang rendah

c. Menggunakan superplasticizer

Perbedaan beton biasa dengan beton SCC dapat dilihat pada gambar 2.1

Jumlah agregatnya dikurangi dan pasta dan mortar beton meningkat sehingga

jumlah friksi antar agregat menjadi berkurang dan beton dengan mudah

berdeformasi. Dengan campuran yang mudah berdeformasi tetapi tetap

Gambar 2. 1 Perbedaan beton biasa dan beton SCC dalam hal jumlah mortar yang lebih banyak dan kerikil yang lebih sedikit

(Sumber :Ouchi Okamura, 2005) Keterangan :

W : Water S : Sand

C : Cement G : Gravel

Kekentalannya ( viskositas ) maka beton SCC akan memadat sendiri dan

tidak mengalami segregasi.

2.7.1.Rasional Mix Design

Untuk membuat campuran SCC yang baik, metode mix design yang biasa

tidak lagi dapat dipergunakan. Karena itu pada tahun 1995 Okamura dan Ozawa

mengusulkan metode mix design yang sederhana dengan mengacu pada material

yang sudah tersedia pada pabrik beton ready mix. Kadar agregat kasar dan

agregat halus ditentukan terlebih dahulu dan pemadatan mandiri dapat didapatkan

dengan mengatur faktor air binder dan dosis superplasticizer saja. Spesifikasinya

antara lain :

a. Agregat kasar yang digunakan adalah 50% volume solid

b. Volume agregat halus ditetapkan hanya 40% dari total volume mortar

c. Rasio volume untuk air dan binder ditetapkan antara 0,9 hingga 1 tergantung

d. Dosis superplacticizer dan faktor air binder ditentukan setelahnya untuk

mendapatkan pemadatan secara mandiri

Pada beton konvensional, faktor air-semen digunakan untuk mendapatkan

kekuatan akhir, sementara pada SCC faktor air-semen digunakan untuk

mendapatkan sifat self compacting (pemadatan sendiri). Faktor ini sangat

mempengaruhi sifat beton segarnya, dan kekuatan hanya sebagai quality control.

Mix design SCC dirancang dan diuji untuk memenuhi kebutuhan proyek.

Kemampuannya yang dapat mengalir membuat beton jenis ini dapat dipompa dan

dialirkan melalui pipa. Hal ini sangat membantu sekali dalam pekerjaan di proyek

terutama ketika hendak mengerjakan struktur dengan elevasi yang tinggi. Selain

itu, pencegahan segregasi agregat yang tinggi membuat SCC lebih unggul karena

dengan tinggi jatuh mencapai kurang lebih 2 meter beton jenis ini tidak

mengalami segregasi. Dalam penelitian ini mix design yang digunakan mengacu

pada metode mix design Okamura.

Menurut Ardiansyah (2010), pengujian SCC yang penting dan yang paling

dikembangkan adalah pengujian slump flow, dikarenakan kondisi workabilitas

beton dapat terlihat dari sebaran beton segarnya. Selain itu, pengaplikasian di

lapangan lebih mudah jika dibandingkan dengan pengujian yang lain.

Menurut Brouwers (2005), komposisi material penyusun SCC terlihat pada

Gambar 2.2 Komposisi material penyusun SCC

(Sumber : Brouwers, 2005)

2.7.2.Karakteristik Self Compacting Concrete (SCC)

Suatu beton dikatakan SCC apabila sifat dari beton segar memenuhi kriteria

sebagai berikut yaitu:

a. Filling Ability

Kemampuan campuran beton segar mengisi ruangan atau cetakan dengan

beratnya sendiri, untuk mengetahui beton memiliki kemampuan filling maka

beton segar diuji menggunakan alat slump cone, dengan diameter maksimum yang

dicapai aliran beton (SFmax) 50 – 70 cm. Pengujian yang dilakukan untuk

menngetahui pengaruh filling Ability antara lain :

- Slump Flow by Abrams cone (EFNARC)

- T50cm Slump Flow (EFNARC)

- V-Funnel (EFNARC)

- Orimet (EFNARC)

b. Passing Ability

Kemampuan campuran beton segar untuk melewati celah-celah antar besi

tulangan atau bagian celah yang sempit dari cetakan, untuk mengetahui beton

memiliki kemampuan ini dilakukan pengujian dari berbagai standar antara lain :

- J-Ring (EFNARC)

- L-Shaped (EFNARC)

- U-Box (EFNARC)

- Fill Box (EFNARC)

- J-Ring Flow (ASTM)

c. Segregation Resistance

Ketahanan campuran beton segar terhadap segregasi, untuk mengetahui

beton memiliki kemampuan ini dilakukan uji dengan pengujian :

- V-Funnel at T5minutes (EFNARC)

- GTM screen stability test (EFNARC)

- Column Segregation Test (ASTM C-1610)

2.7.3.Pengujian Beton Segar Self Compacting Concrete (SCC)

Agar dapat memenuhi persyaratan beton SCC maka perlu dilakukan

pengujian pada beton segar untuk melihat kemudahan beton untuk mengalir tanpa

terjadi segregasi. Berbagai macam pengujian beton segar SCC telah diusulkan,

diantaranya adalah J-Ring, Slump flow dan V-funnel test.

Beberapa penelitian telah dikembangkan untuk mencari karateristik dari

SCC. Sejauh ini belum ada metode penelitian yang dapat diterima baik universal

Pada penelitian ini, dilakukan pengujian beton segar SCC dari berbagai

standar yang ada diantara lain untuk pengujian Filling Ability dengan

menggunakan pengujian Slump Flow (ASTM ). Passing Ability dengan

menggunakan pengujian J-Ring dengan standar (ASTM).

1. Filling Ability (Slump Flow)(Standard Test Method For Slump Flow Of SCC)

ASTM C 1611

a. Peralatan

- Kerucut Abrams

- Baseplate minimum diameter 1 m

- Sekop

- Mistar

b. Bahan

- Beton Segar SCC

c. Prosedur Pengujian

- Letakan baseplate ditempat yang bisa menahan beban dan rata.

- Pengujian filling dengan mengunakan prosedur B (membalikan kerucut

abrams).

- Basahkan baseplate dan kerucut abrams

- Tempatkan kerucut abrams secara terbalik, dengan posisi bukaan yang kecil

berada dibawah, berada pada tengah baseplate.

- Isi kerucut secara bertahap sampai penuh, jangan dilakukan perojokan dan

- Permungkaan kerucut abrams diratakan dengan menggunakan mistar, dan

bersihkan beton yang berada di atas baseplate, sehingga area untuk mengalir

beton tidak terhalang.

- Angkat kerucut secara vertikal dengan ketinggian 225 ± 75 mm dalam

waktu 3±1 detik

- Pengujian dari awal sampai pengangkatan keucut tidak boleh lebih dari 2,5

menit

- Tunggu sampai beton merhenti mengalir dan lakukan pengukuran diameter

sebaran dengan sisi yang berbeda sebanyak dua kali. Jika pengukuran dua

diameter mempunyai selisih hingaa 50 mm, hasil tes tidak valid dan

dilakukan pengujian ulang.

d. Perhitungan dan persyaratan SCC

- Slump Flow = ... (2.1)

Dimana : d1 = diameter terbesar dari pengukuran aliran beton

d2 = diameter dari pengukuran pada sisi yang lain.

- Diameter sebaran beton yang diisyaratkan untuk pengujian ini adalah 50 –

70 cm

e. Koreksi hasil pengujian

- Jika hasil pengujian kurang dari syarat ;

1. Dilakukan penambahan komposisi superplasticizer

2. Dilakukan penambahan volume pasta

3. Dilkukan penambahan mortar volume

- Jika hasil pengujian lebih dari syarat;

2. Kurangi superplasticizer

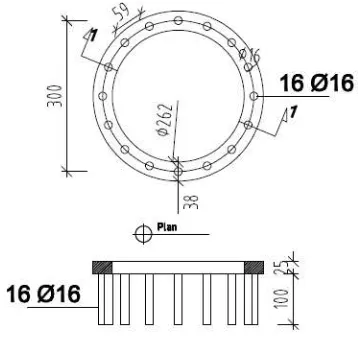

2. Passing Ability (J-Ring Flow) (Standard Test Method For Passing Ability

Of SCC by J-Ring) ASTM C 1621/ C 1621M1

a. Peralatan

- Kerucut Abrams

- J-Ring (gambar 2.3)

- Baseplate minimum diameter 1 m

- Sekop

- Mistar

b. Bahan

- Beton Segar SCC

c. Prosedur Pengujian

- Letakan baseplate ditempat yang bisa menahan beban dan rata. Letakan alat

J-ring di tengah-tengah baseplate.

- Pengujian passing dengan mengunakan prosedur B (membalikan kerucut

abrams).

- Basahkan baseplate dan kerucut abrams

- Tempatkan kerucut abrams secara terbalik, dengan posisi bukaan yang kecil

berada dibawah, berada pada tengah baseplate dan di tengah J-ring.

- Isi kerucut secara bertahap sampai penuh, jangan dilakukan perojokan dan

pemadatan saat memasukan beton segar.

- Permungkaan kerucut abrams diratakan dengan menggunakan mistar, dan

bersihkan beton yang berada di atas baseplate, sehingga area untuk mengalir

- Angkat kerucut secara vertikal dengan ketinggian 225 ± 75 mm dalam

waktu 3±1 detik

- Pengujian dari awal sampai pengangkatan keucut tidak boleh lebih dari 2,5

menit

- Tunggu sampai beton merhenti mengalir dan lakukan pengukuran diameter

sebaran dengan sisi yang berbeda sebanyak dua kali. Jika pengukuran dua

diameter mempunyai selisih hingaa 50 mm, hasil tes tidak valid dan

dilakukan pengujian ulang.

- Gunakan prosedur pengujian filling sebagai prosedur pengujian J-Ring.

Pengujian slump flow dan J-ring harus kurang dari 6 menit jika pengujian

dikombinasikan.

d. Perhitungan dan persyaratan SCC - Perhitungan pengujian J-Ring Flow

- J-Ring Flow = ... 2.2)

Dimana : d1 = diameter terbesar dari pengukuran aliran beton

d2 = diameter dari pengukuran pada sisi yang lain.

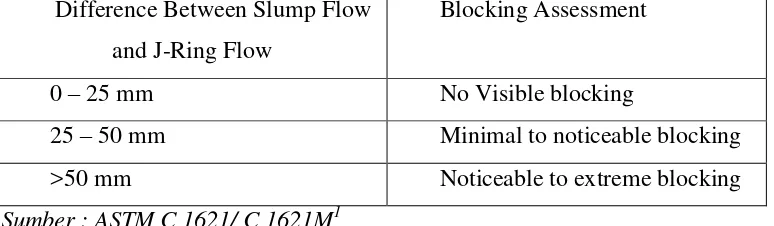

- Hitung selisih antara perhitungan slump flow dan J-ring flow .

- Selisih antara slump flow dengan j-ring tidak boleh lebih dari 10 mm.

Tabel 2. 5 Identify blocking assessment

Difference Between Slump Flow and J-Ring Flow

Blocking Assessment

0 – 25 mm No Visible blocking

25 – 50 mm Minimal to noticeable blocking

>50 mm Noticeable to extreme blocking

e. Koreksi hasil pengujian

- Jika hasil pengujian lebih dari syarat ;

1. Dilakukan penambahan komposisi superplasticizer

2. Dilakukan penambahan volume pasta

3. Dilakukan penambahan mortar volume

Gambar 2.3 J-Ring

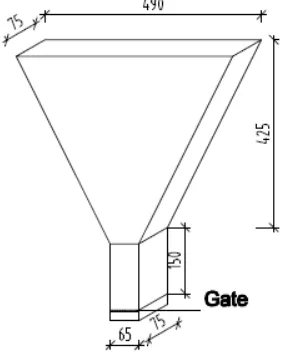

3. Segregation Resistance (V-Funnel) Specification and Guidelines for SCC

EFNARC (European federation dedicated to specialist construction

chemicals and concrete system)

Pengujian yang dilakukan untuk ketahanan beton terhadap segregasi maka

dilakukan pengujian Time Increase, V-Funnel at T5minutes.

a. Peralatan - V-Funnel Test

- Wadah (±12 liter)

- Mistar

- Sekop

b. Bahan

- Beton Segar SCC

c. Prosedur Pengujian

- Letakan alat v-funnel dengan kokoh.

- Basahkan bagian dalam alat v-funnel.

- Tutup pintu bukaan bagian bawah alat dengan kuat, dan tempatkan wadah

penampung beton dibawah pintu.

- Isi alat v-funnel dari bukaan atas hingga penuh, penuangan dilakukan tanpa

pemadatan. Setelah penuh ratakan permungkaan beton dengan

menggunakan mistar atau scrap.

- Setelah 10 detik buka pintu bukaan bawah, dan catat waktu yang dibutuhkan

untuk penuagannya, waktu dimulai dari saat penuangannya. Pengujian ini

dilakukan untuk mengetahui filling ability dari beton segar.

- Jangan bersihkan atau basahkan alat v-funnel, beton yang ditampung

dimasukan kembali setelah mengunci pintu bukaan bagian bawah.

- Ratakan permungkaan beton dan diamkan selama 5 menit.

- Buka pintu penutup dan catat lama waktu yang dibutuhkan sampai beton

dalam alat v-funnel jatuh semua ke wadah penampungan. Pengujian ini

untuk mendapatkan nilai ketahanan terhadap segregasi.

d. Perhitungan dan persyaratan SCC

- Persyaratan dari pengujian ini untuk SCC adalah :

1. V-funnel (pengujian filling ability) : 8 – 12 detik

2. V-funnel at T5minutes (pengujian segregation resistance) : + 3 detik dari

e. Koreksi hasil pengujian

- Jika hasil pengujian kurang dari syarat ;

1. Dilakukan pengurangan komposisi superplasticizer

2. Dilakukan pengurangan air.

- Jika hasil pengujian lebih dari syarat;

1. Penambahan volume pasta

2. Penambahan volume mortar.

3. Pengurangan kadar air

Gambar 2.4 V Funnel Test

2.7.4.Pengujian Beton Keras Self Compacting Concrete (SCC)

Suatu pemeriksaan apakah beton benar-benar memiliki sifat-sifat tertentu

dapat dilaksanakan secara pengujian beton. Ini dapat dilakukan ketika

pengecoran, disamping itu beton dituangkan dalam cetakan spesial benda uji.

Cetakan benda uji yang umum digunakan untuk butir-butir yang besarnya kurang

dari 50mm adalah berupa, kubu yang bersisi 150mm dan silinder yang

Ada berbagai alasan untuk melakukan pengujian beton keras (Nugraha P,

2007) :

- Pada tingkat dasar untuk mengamati hukum fisik tentang sifat beton mencari

hubungan antara sifat fisik dan mekanik dari material beton dan sifat elastis

dari kekuatan beton keras.

- Menentukan sifat mekanis dari beton jenis tertentu untuk penerapan khusus.

Uji dilakukan dengan simulasi kondisi yang akan dialami oleh beton tersebut.

- Bila hukum fisik telah diketahui, perlu dilakukan evaluasi atas konstanta fisik,

misalnya modulu elastisitas.

- Yang paling umum informasi rutin atas kualitas beton, dinamakan pengujian

kontrol kualitas. Kecepatan dan kemudahan pengujian dapat lebih penting

daripada akurasi yang sangat tinggi.

1. Pengujian Kuat Tekan

Pengujian kuat tekan dilakukan setelah benda uji mencapai umur sesuai

dengan yang direncanakan. Metode yang digunakan untuk percobaan kuat tekan

berdasarkan pada ASTM C39-72. Beban dibebani sentris sejajar sumbunya.

Beban maksimum diperoleh dengan ditandai turunnya jarum penunjuk angka

pembebanan serta diikuti retak atau hancurnya benda uji.

Pengujian kuat tekan dihitung dengan menggunakan persamaan :

...(2.3)

Keterangan : f’c = kuat tekan beton (N/mm2)

P = beban tekan saat percobaan (N)

Data hasil pengujian diseleksi secara statistik. Mutu pelaksanaan

penelitian dapat dilihat dari penyebaran nilai-nilai hasil pemeriksaan. Baik

tidaknya penyebaran data dapat dilihat dari simpangan baku (standar deviasi)

yang diperoleh. Standar deviasi dihitung dengan menggunakan persamaan :

...(2.4)

Keterangan : S = standar deviasi (kg/cm2)

Xi = kuat tekan benda uji ke-i (kg/cm2)

X = kuat tekan rata-rata benda uji (kg/cm2)

2. Pengujian Kuat Tarik Belah

Kuat tarik belah (f’ct) benda uji silinder beton ialah nilai kuat tarik tidak

langsung dari benda uji beton berbentuk silinder yang diperoleh dari hasil

pembebanan benda uji tersebut yang diletakan mendatar/horizontal, sejajar dengan

permungkaan meja penekan mesin uji tekan.

Kuat tarik-belah benda uji dihitung dengan menggunakan rumus :

...(2.5)

Dimana :

F’ct = Kuat tarik belah beton, Mpa

P = Beban maksimun yang ditunjukan oleh mesin uji tekan, N

L = Panjang benda uji 300mm

D = Diameter benda uji 150mm

2.8. Prosedur Proporsi Campuran Beton Kekuatan Tinggi

menjamin jumlah air campuran yang cukup dan menyebabkan superplasticizer

dapat bekerja efektif.

Tabel 2. 6Slump yang dianjurkan untuk Beton dengan HRWR atau Tanpa HRWR

Beton dengan menggunakan HRWR *

Slump sebelum penambahan HRWR 2,5 sampai 5 cm

Beton yang dibuat tanpa menggunakan HRWR *

Slump 5 sampai 10 cm

* Slump yang diiinginkan di lapangan diatur dengan penambahan HRWR.

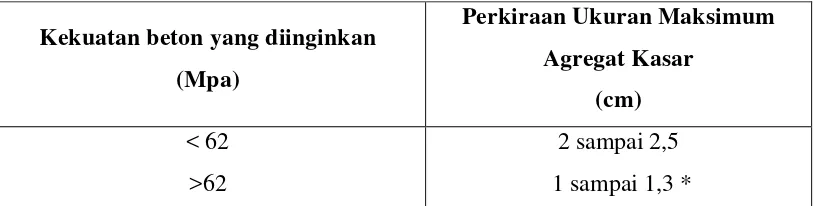

2. Langkah 2: Menentukan Ukuran Maksimum Agregat

Berdasarkan pada persyaratan kekuatan, ukuran maksimum agregat kasar

yang dianjurkan diberikan pada Tabel 2.7 ACI 318 menyatakan bahwa ukuran

maksimum agregat tidak boleh melebihi 1/5 dari dimensi terkecil antara sisi

bekisting, 1/3 dari ketinggian slab, atau ¾ dari jarak bersih minimum antar batang

tulangan, ikatan batang, atau tendon atau selongsong tendon.

Tabel 2. 7 Perkiraan Ukuran Maksimum Agregat

* Dengan menggunakan HRWR, kekuatan tekan beton antara 62 sampai 82

dapat dicapai dengan menggunakan ukuran agregat yang lebih besar dari

ukuran nominal agregat kasar yang dianjurkan (sampai 2,5 cm). Kekuatan beton yang diinginkan

(Mpa)

Perkiraan Ukuran Maksimum Agregat Kasar

(cm) < 62

>62

3. Langkah 3: Menentukan Kadar Optimum Agregat Kasar

Kadar optimum agregat kasar tergantung pada ukuran maksimumnya.

Kadar optimum agregat kasar yang dianjurkan, dinyatakan sebagai fraksi dari

berat kering satuan (DRUW = dry-rodded unit weight), ditunjukkan pada Tabel

2.8 sebagai fungsi dari ukuran nominal maksimum.

Tabel 2. 8 Volume Agregat Kasar yang dianjurkan per Unit Volume Beton Kadar agregat kasar optimum untuk ukuran nominal maksimum dari agregat

dengan menggunakan pasir dengan nilai modulus kehalusan 2,5 sampai 3,2

Ukuran nominal maksimum, cm 1 1,3 2 2,5

Volume fraksi * dari berat kering agregat

kasar (oven-dry rodded)

0,63 0,68 0,72 0,75

* Volume berdasarkan kondisi agregat kering (oven-dry rodded) seperti

dijelaskan dalam ASTM C 29 untuk berat satuan agregat.

Setelah kadar optimum agregat kasar dipilih dari Tabel 2.8 berat kering

(oven-dry unit weight) agregat kasar per m3 beton dapat dihitung dengan

persamaan :

Berat Kering Agregat (OD) = (% x DRUW) x (DRUW) ... (2.6) Dalam perencanaan campuran beton dengan kekuatan normal, kadar

optimum agregat kasar diberikan sebagai suatu fungsi dari ukuran maksimum

agregat kasar dan modulus kehalusan agregat halus. Akan tetapi, campuran beton

mutu tinggi biasanya mempunyai kadar bahan semen yang tinggi, dan dengan

demikian tidak tergantung pada kehadiran agregat halus untuk menambah partikel

diberikan dalam Tabel 2.8 dianjurkan untuk menggunakan pasir dengan nilai

modulus kehalusan 2,5 sampai 3,2.

4. Langkah 4: Estimasi Air Campuran dan Kadar Udara

Jumlah air per unit volume beton yang dibutuhkan untuk menghasilkan

slump yang disyaratkan tergantung pada ukuran maksimum agregat kasar, bentuk

partikel, dan gradasi agregat, jumlah semen, dan tipe water reducing admixture

yang digunakan. Jika HRWR yang digunakan, kadar air dalam admixture

biasanya dikalkulasi sebagai bahan dari W/c+p. Tabel 2.9 memberikan estimasi

air campuran yang diperlukan untuk menghasilkan beton mutu tinggi yang dibuat

dengan ukuran maksimum agregat 1 cm sampai 2,5 cm sebelum adanya

penambahan admixture kimia. Juga diberikan korespondensi/hubungan nilai

kandungan udara yang terperangkap. Jumlah air campuran tersebut adalah

maksimum untuk agregat dengan bentuk yang baik, bersih, agregat kasar bersiku

(angular), gradasi baik dalam batas ASTM C 33. Karena bentuk partikel dan

tekstur permukaan agregat halus dapat mempengaruhi kadar rongga kosongnya

(void content), persyaratan air campuran mungkin berbeda dengan nilai yang

diberikan.

Nilai air campuran yang diberikan pada Tabel 2.9 dapat digunakan jika

agregat halus yang digunakan mempunyai voids content 35%. Voids content

agregat halus dapat dihitung dengan menggunakan persamaan berikut :

Void Content, V,% = - x 100 ... (2.7)

Bila agregat halus dengan void content tidak sama dengan 35% yang

dianjurkan. Penyesuaian air ini dapat dihitung dengan menggunakan

persamaan :

Koreksi Air Pencampur, kg/m3 = (V - 35) x 4,74 ... (2.8)

Penggunaan persamaan (2.7) menghasilkan koreksi air campuran

sebesar 4,74 kg/m3 untuk setiap penyimpangan void content dari 35%.

Tabel 2. 9 Estimasi Pertama Air Campuran yang dibutuhkan dan Kadar Udara Beton Segar Berdasarkan Penggunaan Pasir dengan 35% Voids

Slump, cm.

Campuran Air (kg/m3)

Ukuran Maksimum Agregat Kasar (cm)

1 1,3 2 2,5

* Nilai yang diberikan harus disesuaikan untuk pasir dengan voids ≠ 35%

dengan menggunakan persamaan 4-3.

** Untuk campuran yang diberi tambahan HRWR.

5. Langkah 5: Menentukan W/c+p

Dalam campuran beton mutu tinggi, bahan campuran semen lain,

seperti silica fume, dapat digunakan, W/c+p dapat dihitung dengan membagi

Dalam Tabel 2.10 dan 2.11, w/c+p maksimum yang dianjurkan

diberikan sebagai suatu fungsi dari ukuran maksimum agregat untuk

mencapai kekuatan tekan yang berbeda baik pada umur 28 hari maupun 56

hari. Penggunaan HRWR pada umumnya meningkatkan kekuatan tekan

beton. Nilai W/c+p yang diberikan dalam Tabel 2.10 berlaku untuk beton

yang dibuat tanpa HRWR sedangkan Tabel 2.11 berlaku untuk beton yang

dibuat dengan menggunakan HRWR.

Tabel 2. 10 W/c+p Maksimum yang dianjurkan untuk Beton Tanpa Menggunakan HRWR

Field Strength, fcr* (Mpa)

W/c+p

Ukuran Maksimum Agregat Kasar (cm)

Tabel 2. 11 W/c+p Maksimum yang Dianjurkan untuk Beton dengan Menggunakan HRWR

Field Strength, fcr* (Mpa)

W/c+p

Ukuran Maksimum Agregat Kasar (cm)

1 1,3 2 2,5 W/c+p selanjutnya dibatasi oleh persyaratan durabilitas.

6. Langkah 6: Menghitung Kadar Bahan Semen

Berat bahan semen yang dibutuhkan per m3 beton ditentukan dengan

membagi jumlah air campuran per m3 beton (langkah 4) dengan W/c+p

7. Langkah 7: Campuran Percobaan (Trial Mix)

Dari hasil Mix Design beton normal kemudian dilakukan Trial Mix untuk

mendapatkan campuran SCC dengan penambahan superplasticizer. Perbandingan

komposisi dapat dilakukan berdasarkan spesifikasi dan persyaratan dari zak

adiktif yang digunakan. Hal ini dilakukan untuk mendapatkan pesyaratan

Persayaratan untuk komposisi SCC dari penyedia zat adiktif adalah :

1. Dosis untuk bahan tambahan superplasticizer 800-1500 ml per 100 kg berat

semen.

2. Jumlah agregat halus adalah 45 – 55% dari total agregat.

3. W/c+p yang digunakan adalah 0,45 – 0,55.

8. Langkah 8: Penyesuaian Komposisi Campuran Percobaan

Bila sifat-sifat beton yang diinginkan tidak tercapai, maka proporsi

campuran coba semula harus dikoreksi agar menghasilkan sifat-sifat beton yang

diinginkan.

1. Slump Awal - Jika slump awal campuran coba di luar rentang slump yang

diinginkan, maka pertama-tama harus dikoreksi adalah kadar air. Kemudian

kadar bahan bersifat semen dikoreksi agar rasio (W/c+p) tidak berubah, dan

kemudian baru dilakukan koreksi kadar pasir untuk menjamin tercapainya

slump yang diinginkan.

2. Kadar Superplasticizer (HRWR) - Bila digunakan bahan superplasticizer maka

kadarnya harus divariasikan pada suatu rentang yang cukup besar untuk

mengetahui efek yang timbul pada kelecakan dan kekuatan beton.

3. Kadar Agregat Kasar Setelah campuran coba dikoreksi untuk mencapai

kelecakan yang direncanakan, harus dilihat apakan campuran menjadi terlalu

kasar untuk pengecoran atau untuk difinishing. Bila perlu, kadar agregat kasar

boleh direduksi dan kadar pasir disesuaikan supaya kelecakan yang diinginkan

tercapai. Proporsi ini dapat mengakibatkan kebutuhan air bertambah sehingga

kebutuhan total bahan bersifat semen juga meningkat agar rasio (W/c+p)

4. Kadar Udara - Bila kadar udara hasil pengukuran berbeda jauh dari yang

diperkirakan pada langkah (4), jumlah superplasticizer harus direduksi atau

kadar pasir dikoreksi untuk mencapai kelecakan yang direncanakan.

5. Rasio (W/c+p) - Bila kuat tekan yang ditargetkan tidak dapat dicapai dengan

menggunakan (W/c+p) yang ditentukan pada tabel 2.10 atau 2.11, campuran

coba ekstra dengan perbandingan (W/c+p) yang lebih rendah harus dibuat dan

diuji.

9. Langkah 9: Menentukan Komposisi Campuran Optimum

Setelah campuran coba yang dikoreksi menghasilkan kelecakan dan

kekuatan yang diinginkan, benda-benda uji harus dibuat dengan proporsi

campuran coba tersebut sesuai dengan kondisi di lapangan. Untuk mempermudah

prosedur produksi dan pengontrolan mutu, maka pelaksanaan pembuatan benda

uji itu harus dilakukan oleh personil dengan menggunakan peralatan yang akan

digunakan di lapangan. Hasil uji kekuatan untuk menentukan proporsi campuran

optimum yang akan digunakan berdasarkan dua pertimbangan utama yaitu

kekuatan beton dan biaya produksi.

2.9. Kontrol Kualitas Pekerjaan Beton

Control kualitas dimasudkan untuk melihat apakah pekerjaan yang

dilakukan telah memenuhi syarat seperti yang telah disyaratkan oleh peraturan.

Kualitas beton harus dipertimbangkan dalam hubungannya dengan kualitas yang

dituntut untuk pekerjaan konstruksi. Control kualitas beton seringkali

2.9.1.Rata-rata

Adalah jumlah nilai suatu data dalam kelompok dibagi banyaknya data.

Nilai rata-rata dihitung dengan persamaan berikut ini :

Kuat tekan rata-rata (fc’m) = ... (2.9)

Keterangan : fc’ = kuat tekan (kg/cm2)