A-67

PENENTUAN RELIABILITAS SISTEM DAN PELUANG SUKSES MESIN PADA JENIS SISTEM PRODUKSI FLOW SHOP

Imam Sodikin1

1

Teknik Industri Fakultas Teknologi Industri Institut Sains & Teknologi AKPRIND Yogyakarta Jl. Kalisahak No. 28, Kompleks Balapan, Yogyakarta

E-mail: dikiam12@yahoo.com

ABSTRAK

PT. Suradi Sejahtera Raya adalah sebuah perusahaan yang berproduksi berdasarkan permintaan. Perusahaan ini jenis sistem produksinya berupa flow shop, yaitu proses konversi melalui urutan operasi yang sama pada mesin-mesin khusus yang ditempatkan sepanjang suatu lintasan produksi. Salah satu mesin yang digunakan adalah mesin Asphalt Mixing Plant (AMP). Mesin AMP merupakan mesin yang menghasilkan produk berupa campuran aspal panas. Mesin AMP terdiri dari berbagai komponen vital, sehingga bila ada satu komponen yang rusak, maka akan mengakibatkan sistem gagal menjalankan fungsinya. Tujuan penelitian ini adalah menentukan nilai reliabilitas sistem, dan peluang sukses mesin dalam menjalankan misinya memenuhi target produksi. Metode yang digunakan yaitu model penentuan nilai reliabilitas dengan memperhatikan adanya hubungan/independensi antar stasiun kerja. Hasil yang diperoleh adalah reliabilitas pada sistem produksi flow shop merupakan nilai keandalan yang terbentuk atas adanya hubungan keandalan antar komponen dari masing-masing stasiun kerja. Nilai reliabilitas sistem yang dihasilkan adalah 86,7%. Ini menunjukkan penurunan nilai keandalan antara 5,7% s.d 43% dan kenaikan nilai keandalan sebesar 0,7%. Peluang sukses sistem dalam menjalankan misinya untuk mencapai target produksi adalah sebesar 99,9%. Ini menunjukkan bahwa peluang sukses mesin dalam beroperasi sangat besar, karena tingkat keandalan terendah pada stasiun kerja VI tidak berpengaruh secara signifikan terhadap kinerja sistem secara keseluruhan.

Kata kunci: Reliabilitas Sistem, Flow Shop, Peluang Sukses

PENDAHULUAN

Dunia industri saat ini telah mengalami kemajuan pesat dan persaingan ketat. Industri-industri terus berusaha meningkatkan kualitas dan kuantitas produk serta proses produksinya. Perkembangan hasil industri yang semakin meningkat memerlukan dukungan proses produksi yang lancar. Setiap perusahaan menginginkan peralatan produksinya selalu berada dalam kondisi yang baik dan produktif. Oleh karena itu dibutuhkan kegiatan perawatan terhadap mesin atau peralatan agar keandalan sistem tetap terjaga dalam kondisi optimal (Suparlan, 1999). Penentuan nilai keandalan menjadi semakin penting karena semakin tingginya proses operasi dan besarnya biaya dukungan sistem dan peralatan dalam suatu pencapaian target produksi. Pada kondisi persaingan, strategi maintenance yang dimiliki suatu perusahaan merupakan salah satu daya saing perusahaan yang digunakan untuk memenangi persaingan antar perusahaan. Proses perawatan mesin produksi tidak mungkin dihindari, karena hal ini berkaitan erat dengan kelancaran proses produksi. Mesin yang rusak secara mendadak dapat mengganggu rencana produksi yang telah ditetapkan. Kerusakan suatu sistem akan beresiko tinggi jika sistem tersebut merupakan sistem yang besar dan berpengaruh langsung terhadap proses produksi (Corder, 1992).

PT. Suradi Sejahtera Raya adalah sebuah perusahaan yang berproduksi berdasarkan permintaan dengan sistem produksinya berbentuk flow shop. Flow shop adalah proses penentuan urutan pekerjaan yang memiliki lintasan produk yang sama. Pada pola flow shop, operasi dari suatu job hanya dapat bergerak satu arah, yaitu dari proses awal di mesin awal sampai proses akhir di mesin akhir dan jumlah tahapan proses umumnya sama dengan jumlah jenis mesin yang digunakan. Produk utama dari perusahaan tersebut adalah aspal hotmix, yang diproduksi dengan menggunakan mesin Asphalt Mixing Plant (AMP). Mesin AMP merupakan mesin produksi yang menghasilkan produk berupa campuran aspal panas. Mesin AMP terdiri dari berbagai komponen yang vital dan terhubung secara serial, sehingga bila ada satu komponen yang rusak, maka akan mengakibatkan sistem itu gagal menjalankan fungsinya dan menyebabkan kerugian yang sangat besar. Kerugian yang dialami dapat

A-68

berupa terhentinya proses produksi secara keseluruhan sehingga target produksi tidak tercapai. Oleh karena itu dalam penelitian ini akan dilakukan penentuan nilai reliabilitas dan peluang sukses mesin dalam menjalankan misinya memenuhi target produksi, khususnya untuk jenis sistem produksi flow shop. Tujuan dari penelitian ini adalah menentukan nilai reliabilitas sistem, dan menentukan peluang sukses mesin dalam menjalankan misinya memenuhi target produksi untuk jenis sistem produksi flow shop.

METODE

1. Teori keandalan (Reliability)

Keandalan dalam pengertian yang luas dapat dikatakan sebagai ukuran prestasi, atau dengan kata lain “suatu tingkat penilaian keberhasilan dari suatu objek seperti peralatan, mesin produksi, kendaraan, komputer, dan lain-lain“. Sedangkan menurut Gaspersz (1994) keandalan didefinisikan sebagai peluang (Probability) suatu unit atau sistem berfungsi normal jika digunakan menurut kondisi operasi tertentu untuk periode waktu tertentu. Reliability juga merupakan probabilitas suatu alat melakukan fungsinya dengan cukup memadai pada periode waktu yang diharapkan di bawah kondisi operasi yang telah ditentukan.

2. Model Matematis dari Keandalan

Suatu fungsi matematis telah dikembangkan untuk menghitung besarnya keandalan mesin. Fungsi matematis ini dinyatakan sebagai fungsi dari lamanya waktu operasi mesin, untuk menunjukkan besarnya probabilitas sistem mesin melakukan fungsinya dengan baik pada lamanya waktu operasi tertentu dan dalam kondisi tertentu pula. Oleh karena itu besarnya keandalan ini berhubungan dengan frekuensi terjadinya kerusakan mesin selama periode tertentu yang ditinjau. Berdasarkan teori matematis untuk mengukur keandalan dilihat beberapa faktor (Blanchard, 1995). Secara matematis besarnya keandalan mesin untuk waktu operasi (t) tertentu didapat dari satu dikurangi dengan probabilitas terjadinya kerusakan selama waktu operasi t tersebut. Adapun fungsi keandalannya adalah: R (t) = e-

t (1) R (t) =

s t f (t) dt (2) R (t) = 1- f (t) =1-

s t f (t) (3)Jika t menuju tak terhingga, maka R(t) Menuju nol. F(t) merupakan distribusi fungsi kerusakan atau fungsi ketidakandalan. Laju kerusakan (failure rate) merupakan laju dimana kerusakan terjadi pada interval waktu yang ditetapkan. Distribusi peluang kontinu merupakan distribusi yang sering digunakan untuk menganalisis kerusakan mesin. Pendekatan yang sering digunakan pada periode useful life adalah distribusi eksponensial dengan parameter

, EXP, (

). Distribusi eksponensial digunakan secara luas dalam bidang teknik keandalan sebagai suatu model tahan hidup suatu komponen atau sistem. Dalam penerapan ini parameter X dinamakan tingkat kegagalan sistem itu dan mean distribusi itu 1/

dinamakan mean tahan hidup. Distribusi eksponensial mempunyai densitas sebagai berikut:F (t) =

e-

tuntuk t (4) dengan t = waktu dan fungsi keandalannya adalah:R (t) = e -

t

untuk t0 (5) Fungsi kerusakan:A-69 h (t) = ) ( ) ( t R t f untuk t 0 (6)

3. Fungsi Distribusi Kerusakan

Beberapa fungsi dapat digunakan dan untuk menguraikan distribusi kegagalan seperti fungsi kepadatan kemungkinan f(t), fungsi kemungkinan kumulatif F(t), dan fungsi laju kegagalan

(t). Umumnya dalam teori keandalan dipakai variabel acak yang berkesinambungan (kontinu). Fungsi distribusi yang sering digunakan untuk menganalisis kerusakan kegagalan karena fatigue dari material serta umur suatu alat antara lain; distribusi normal, Weibull, log-normal, dan eksponensial (Gertsbagh, 1989).4. Uji Kecocokan Distribusi Waktu Antar Kerusakan

Untuk menguji apakah distribusi waktu antar kerusakan yang diperoleh mengikuti distribusi tertentu, maka digunakan uji kecocokan distribusi berdasarkan ranking kecocokan distribusi dari analisis program Weibull 6.

5. Sistem Produksi Flow Shop pada Sistem Kerja Mesin AMP

Flow Shop, yaitu proses konversi di mana unit-unit output secara berturut-turut melalui urutan operasi yang sama pada mesin-mesin khusus, biasanya ditempatkan sepanjang suatu lintasan produksi. Proses jenis ini biasanya digunakan untuk produk yang mempunyai disain dasar yang tetap sepanjang waktu yang lama. Bentuk umum proses flow shop dapat dibagi menjadi jenis produksi flow shop kontinu dan flow shop terputus. Pada flow shop kontinu proses bekerja untuk memproduksi jenis output yang sama. Pada flow shop terputus, kerja proses secara periodik diinterupsi untuk melakukan set up bagi pembuatan produk dengan spesifikasi yang berbeda (meskipun dari disain dasar yang sama). Pada setiap siklus produksi, seluruh unit mengikuti urutan yang sama. Ada juga bentuk ekstrim dari flow shop yaitu continuous, di mana dalam proses ini terjadi aliran material yang konstan. Biasanya satu lintasan produksi pada proses kontinu hanya dialokasikan untuk satu produk saja. Pada sistem produksi flow shop digunakan tata letak berdasarkan aliran produk (product flow layout). Product flow layout disebut juga layout garis. Artinya pengaturan letak mesin-mesin atau fasilitas produksi dalam suatu pabrik didasarkan atas urut-urutan proses produksi dalam membuat suatu produk. Produk yang dikerjakan setiap hari selalu sama dan arus produk yang dikerjakan juga selalu sama, seolah-olah menyerupai garis, meskipun tidak selalu berupa garis lurus (Nasution, 2006). Demikian halnya dalam pembuatan campuran aspal pada mesin Asphalt Mixing Plant, proses yang terjadi mengikuti pola flow shop. Pada pola ini, operasi dari suatu job hanya dapat bergerak satu arah, yaitu dari proses awal di mesin awal sampai proses akhir di mesin akhir dan jumlah tahapan proses umumnya sama dengan jumlah jenis mesin yang digunakan. Karakteristik flow shop terlihat dari aliran yang satu arah. Proses pengerjaan pada mesin 2 didahului oleh pengerjaan proses sebelumnya yaitu pada mesin 1. Dalam hal ini, istilah ’mesin’ digunakan untuk menunjukkan tempat terjadinya pemrosesan job, workstation, ataupun tempat pemrosesan job yang lain.

6. Hubungan Keandalan Komponen

Hubungan keandalan komponen terdiri dari (Mustofa, 1998): a. Jaringan Seri.

Hubungan seri mungkin yang paling umum digunakan dan sangat mudah untuk dianalisis. Pada hubungan seri, seperti gambar 1 di bawah ini, semua komponen harus beroperasi dalam keadaan baik jika menginginkan sistem berfungsi dengan sempurna.

Input Output

Gambar 1. Jaringan Seri

A-70

Misalkan suatu sistem terdiri dari sub sistem A, B, dan C, keandalan sistem tersebut adalah hasil kali dari keandalan masing-masing sub sistem, yang jika digambarkan dengan persamaan:

Keandalan (R) = (RA) x (RB) x ( RC) (7)

Jika serangkaian konfigurasi sistem seri diharapkan untuk dapat beroperasi pada periode waktu yang telah ditetapkan, dibutuhkan keseluruhan keandalan yang bisa diturunkan. Substitusi persamaan (1) ke dalam persamaan (7), maka diperoleh:

RS = e-

(

1

2

3

...

n)

t

(8)b. Hubungan Paralel.

Hubungan paralel murni, seperti gambar 2 di bawah ini, adalah beberapa komponen yang sama dalam suatu hubungan paralel dan seluruh komponen harus rusak terlebih dahulu untuk menyebabkan keseluruhan sistem rusak (failure). 2 Komponen berhubungan paralel:

Input Output

Gambar 2. Jaringan Paralel

Pada gambar 2 tersebut, sistem akan berfungsi jika A atau B keduanya bekerja, dan rumus keandalannya adalah:

Keandalan (R) = RA + RB - (RA) (RB) (9)

Jaringan paralel yang sama biasanya digunakan untuk meningkatkan keandalan sistem. c. Kombinasi Hubungan Seri dan Paralel.

Berbagai tingkat keandalan dapat dicapai dengan mengaplikasikan kombinasi hubungan seri dan paralel. Adapun cara perhitungannya terserah menurut kemudahan, dapat dihitung secara seri bagi yang hubungan seri, demikian juga dengan yang paralel.

7. Kemungkinan Sukses dengan Pertimbangan Ketersediaan Suku Cadang

Berbagai variasi kombinasi terhadap beroperasinya komponen dan spare dapat diasumsikan, dan faktor-faktor kesuksesan sistem dapat ditentukan dengan menggunakan rumus (Mustofa, 1998): (

t)2 e-

t (

t)3 e-

t (

t)n e-

tP = e-

t + (

t)e-

t + __________ + _________ + … + _________ (10) 2! 3! n!PEMBAHASAN

Ada 8 stasiun kerja yang diamati pada proses pembuatan campuran aspal panas (hotmix), dan yang dijadikan contoh dalam perhitungan ini adalah unit ayakan panas. Pada unit tersebut, komponen yang mengalami kerusakan dengan frekuensi terbanyak selama periode pengamatan adalah bearing (22320 W3-C3-NTN) sehingga dipilih sebagai komponen kritis. Data yang dikumpulkan dari unit dan komponen tersebut meliputi waktu kejadian kerusakan, jenis kerusakan, lamanya waktu perbaikan dan perawatan, waktu operasional, serta waktu antar kerusakan (Sodikin, 2011). Adapun langkah-langkah penyelesaian dilakukan melalui tahapan sebagai berikut:

1. Penentuan distribusi waktu antar kerusakan komponen

Pengujian dilakukan dengan menggunakan software Reliasoft Weibull++6, dengan hasil menunjukkan bahwa pola data TTF komponen adalah berdistribusi Normal. Perhitungan dua parameter pada distribusi Normal ini menghasilkan nilai Mean (µ) = 15297,8563 dan Std (σ ) =

A

A-71

5013,19252. Perhitungan yang sama pula dilakukan pada ke-7 unit AMP dan hasil distribusi TTF yang terpilih selengkapnya dapat dilihat pada Tabel 1.

Tabel 1. Uji Distribusi TTF

No. Kerusakan Distribusi Kerusakan

1. Pully 7" C3 Unit Pengangkut agregat dingin Eksponensial 2. Bearing (2221 C3K "NSK")

Unit Pengering (Dryer)

Weibull 2 3. Bearing (22217 BD 1K -C3K -NTN)

unit Pengumpul debu (dust collector)

Weibull 2 4. Rantai Elevator

Unit Elevator panas (Hot Elevator))

Lognormal 5. Bearing (22320 W3 -C3- NTN) Unit ayakan panas Normal 6. Motor Vibrator (1,1Kw / 1,5Hp / Rpm 2806:3P -

MATARA) Unit Bin panas (Hot Bin)

Weibull 3 7. Timbangan Agregat Unit (Weigh Box) Weibull 2 8. Pompa Aspal Unit Hot Asphalt Storage Normal

2. Perhitungan faktor-faktor reliabilitas komponen. Pengujian dilakukan dengan menggunakan software Reliasoft Weibull++6 pada data waktu perbaikan, dengan hasil data berdistribusi normal. Pada perhitungan ini diperoleh nilai fungi kepadatan probabilitas, fungsi kepadatan kumulatif, fungsi keandalan, dan fungsi laju kerusakan. Hasil perhitungan tersebut dapat dilihat pada Tabel 2.

Tabel 2. Hasil Perhitungan Faktor-Faktor Reliabilitas

No. t Ζ f(t) F(t) R(t) 1. 14560 -0,15 0,4404 0,0000785 0,4404 0,5596 0,0001401936 2. 4930 -2,12 0,0170 0,0000095 0,0170 0,9830 0,0000096646 3. 12820 -0,51 0,3050 0,0000703 0,3050 0,6950 0,0001013333 4. 10725 -0,93 0,1762 0,0000525 0,1762 0,8238 0,0000636333 5. 17455 0,44 0,6700 0,0000724 0,6700 0,3300 0,0002196402 6. 15960 0,14 0,5557 0,0000786 0,5557 0,4443 0,0001761660 7. 13980 -0,27 0,3936 0,0000766 0,3936 0,6064 0,0001263651 8. 14295 -0,20 0,4207 0,0000778 0,4207 0,5793 0,0001338587 9. 17225 0,39 0,6517 0,0000737 0,6517 0,3483 0,0002125022 10. 23760 1,73 0,9582 0,0000193 0,9582 0,0418 0,0004612811 11. 12450 -0,58 0,2810 0,0000676 0,2810 0,7190 0,0000939202 12. 24185 1,82 0,9656 0,0000166 0,9656 0,0344 0,0004792148 13. 17500 0,45 0,6736 0,0000721 0,6736 0,3264 0,0002209555 14. 14325 -0,20 0,4207 0,0000779 0,4207 0,5793 0,0001345865 3. Perhitungan faktor-faktor maintainability, Hasil dari perhitungan faktor maintainability meliputi

waktu rata-rata antar perawatan (MTBM) = 5949,167 menit dan waktu rata-rata antar kerusakan (MTBF) = 15297,9 menit. Hasil perhitungan selengkapnya dapat dilihat pada tabel 3

Tabel 3. Hasil Perhitungan Maintainability

No. Nama Komponen Waktu

Operasi (menit) N Prev N Kork MTBF λ MTBM 1. Pully 7" C3 189360 22 4 47340 0,00002112 7283,0769

A-72 2. Bearing (2221 C3K "NSK") 209640 22 11 19502,3 0,0000513 6352,727 3. Bearing (22217 BD 1K -C3K -NTN) 197485 22 10 19594 0,00005104 6171,406 4. Rantai Elevator 206390 22 7 32388 0,00003215 7116,897 5. Bearing (22320 W3 -C3- NTN) 214170 22 14 15297,9 0,0000654 5949,167 6. Motor Vibrator (1,1Kw / 1,5Hp / Rpm 2806:3P - MATARA 143850 22 5 29911 0,00003343 5327,778

7. Timbangan Agregat Unit (Weigh Box)

207990 22 6 35167 0,00002844 7428,214 8. Pompa Aspal Unit Hot

Asphalt Storage

149650 22 6 24942 0,00004009 5344,642

4. Perhitungan faktor-faktor reliability periode “t” persediaan

Hasil keseluruhan perhitungan maintainability dapat dilihat pada tabel 4 di bawah ini. Tabel 4. Hasil Perhitungan Faktor-Faktor Reliability Periode “t” Persediaan

Nama Komponen MTBM f (t) F (t) R (t) (t)

Pully 7" C3 Unit Pengangkut agregat dingin 7283,0769 0,00001637 0,1278 0,872 0,00002112 Bearing (2221 C3K "NSK") Unit Pengering (Dryer) 6352,727 0,0000265 0,0952 0,905 0,00005128 Bearing (22217 BD 1K -C3K -NTN)

unit Pengumpul debu (dust collector)

6171,406 0,00001815 0,0490 0,951 0,00004912 Rantai Elevator Unit Elevator panas

(Hot Elevator) 7116,897 0,0000124 0,0242 0,976 0,00003215 Bearing(22320 W3 -C3- NTN) Unit ayakan panas 5949,167 0,0000141 0,0314 0,969 0,00006537 Motor Vibrator (1,1Kw / 1,5Hp / Rpm

2806:3P - MATARA) Unit Bin panas (Hot Bin)

5327,778 0,0000123 0,1386 0,861 0,00003476

Timbangan Agregat Unit (Weigh Box) 7428,214 0,00002176 0,0300 0,971 0,00002843 Pompa Aspal Unit Hot Asphalt

Storage

5344,642 0,00000973 0,0639 0,937 0,00004009

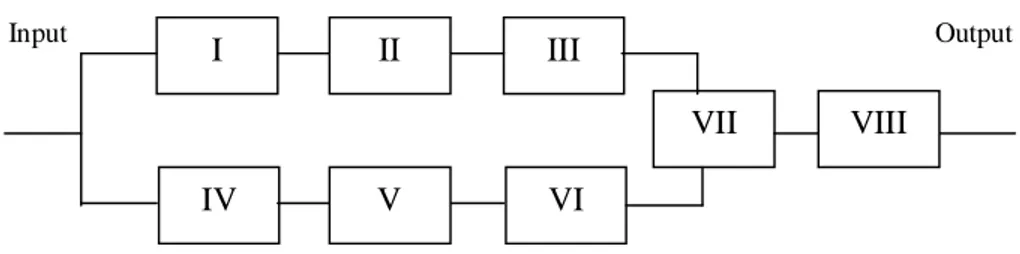

5. Perhitungan keandalan berdasarkan hubungan keandalan komponen

Hubungan keandalan komponen dalam mesin AMP pada ke 8 stasiun kerjanya dapat dilihat pada gambar 3 berikut ini. Hubungan tersebut merupakan kombinasi seri dan 2 komponen paralel.

Input Output

Gambar 3. Kombinasi Seri dari 2 Komponen Paralel

Berdasarkan gambar di atas, maka perhitungan keandalan sistem dilakukan secara bertahap. Tahap pertama dilakukan perhitungan pada sub sistem I, II, dan III, keandalan sistem tersebut adalah

IV I VI III II VII VIII V

A-73

hasil kali dari keandalan masing-masing sub sistem, dengan menggunakan persamaan (7) adalah sebagai berikut:

(RS1) = (RI) x (RII) x (RIII) = (0,872) x (0,905) x (0,951) = 0,750

Tahap kedua dilakukan perhitungan pada sub sistem IV, V, dan VI, dengan menggunakan persamaan (7) adalah sebagai berikut:

(RS2) = (RIV) x (RV) x (RVI) = (0,976) x (0,969) x (0,861) = 0,814

Tahap ketiga dilakukan perhitungan pada 2 komponen paralel keandalan sistem 1 (sub sistem I, II, dan III) dan keandalan sistem 2 (sub sistem IV, V, dan VI), dengan menggunakan persamaan (9) adalah sebagai berikut:

(Rp) = (RS1 + RS2) - (RS1) x (RS2) = (0,750 + 0,814) – (0,750) x (0,814) = 0,953

Tahap terakhir dilakukan perhitungan seluruh sistem, keandalan sistem tersebut adalah hasil kali dari keandalan di tahap ketiga, sub sistem VII, dan sub sistem VIII, dengan menggunakan persamaan (7) adalah sebagai berikut:

(RSistem) = (Rp) x (RVII) x (RVIII) = (0,953) x (0,971) x (0,937) = 0,867

6. Perhitungan peluang sukses mesin dalam menjalankan misinya. Perhitungan kemungkinan sukses dengan pertimbangan ketersediaan suku cadang (spares) dari mesin AMP berdasarkan pendekatan sistem produksi flow shop digunakan persamaan (10), yaitu formulasi untuk sistem tunggal dengan n jumlah cadangan masing-masing 2 unit. Diketahui (RSistem) = R(t) = 0,867 dan

t= 0,143 yaitu:(

t)2 e-

t P = e-

t + (

t) e-

t + __________ 2! = 0,867 + 0,123981 + 0,008865= 0,999846 ≈ 0,999.

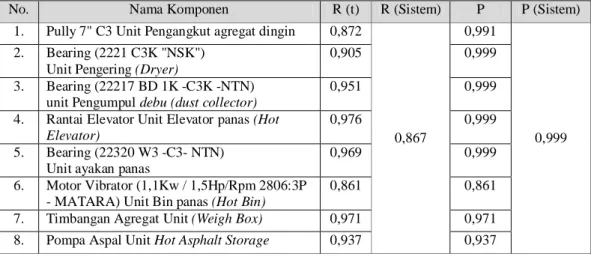

7. Perbandingan hasil perhitungan. Perbandingan hasil perhitungan reliabilitas dan peluang sukses mesin dari pendekatan Job Shop (Ginting, 2011) dan Flow Shop dapat dilihat pada tabel 5 berikut ini.

Tabel 5. Perbandingan Hasil Perhitungan Pendekatan Job Shop dan Flow Shop

No. Nama Komponen R (t) R (Sistem) P P (Sistem)

1. Pully 7" C3 Unit Pengangkut agregat dingin 0,872

0,867

0,991

0,999 2. Bearing (2221 C3K "NSK")

Unit Pengering (Dryer)

0,905 0,999

3. Bearing (22217 BD 1K -C3K -NTN) unit Pengumpul debu (dust collector)

0,951 0,999

4. Rantai Elevator Unit Elevator panas (Hot Elevator)

0,976 0,999

5. Bearing (22320 W3 -C3- NTN) Unit ayakan panas

0,969 0,999

6. Motor Vibrator (1,1Kw / 1,5Hp/Rpm 2806:3P - MATARA) Unit Bin panas (Hot Bin)

0,861 0,861

7. Timbangan Agregat Unit (Weigh Box) 0,971 0,971 8. Pompa Aspal Unit Hot Asphalt Storage 0,937 0,937

A-74

KESIMPULAN

1. Reliabilitas pada sistem produksi flow shop merupakan nilai keandalan yang terbentuk atas dasar adanya hubungan keandalan antar komponen dari masing-masing stasiun kerja.

2. Nilai reliabilitas sistem yang dihasilkan adalah 86,7%. Ini menunjukkan adanya penurunan nilai keandalan antara 5,7% s.d 43% dan kenaikan sebesar 0,7% bila dibandingkan dengan hasil penelitian sebelumnya.

3. Peluang sukses sistem dalam menjalankan misinya untuk mencapai target produksi adalah sebesar 99,9%. Ini menunjukkan bahwa peluang sukses mesin dalam beroperasi sangat besar, karena tingkat keandalan yang rendah pada stasiun kerja VI tidak berpengaruh secara signifikan terhadap kinerja sistem secara keseluruhan.

DAFTAR PUSTAKA

Blanchard, B, S., 1995, Maintainability: A Key to Effective Serviceability and Maintenance Management, A Wiley Interscience Publication, New York.

Corder, A., Hadi, K., 1992, Tenik Manajemen Pemeliharaan, Erlangga, Jakarta.

Gaspersz, V., 1994, Analisis Sistem Terapan Berdasarkan Pendekatan Teknik Industri, edisi pertama, Tarsito, Bandung.

Ginting, D., 2011, Penentuan Peluang Keberhasilan Mesin Asphalt Mixing Plant (AMP) dalam Pencapaian Target Produksi dengan Pendekatan Reliabilitas, Skripsi, Jurusan Teknik Industri IST AKPRIND, Yogyakarta.

Gertsbagh, I, B., 1989, Statistical Reliability Theory, Marcell Dekker Inc., New York. Mustofa, A., 1998, Manajemen Perawatan, Yogyakarta.

Nasution, A, H., 2006, Perencanaan dan Pengendalian Produksi, PT Guna Widya, Surabaya.

Sodikin, I., 2011, Penentuan Kombinasi Waktu Perawatan Preventif dan Jumlah Persediaan Komponen Guna Meningkatkan Peluang Sukses Mesin dalam Memenuhi Target Produksi, Jurnal Teknologi, Volume 4 Nomor 2, halaman 120-127.