BAB III

TINJAUAN PUSTAKA

3.1 BANTALAN/BEARING

Bearing adalah suatu elemen mesin yang menumpu poros berbeban, sehingga putaran atau gerakan bolak – baliknya dapat berlangsung secara halus, aman dan berumur panjang. Bearing harus cukup kokoh untuk menahan beban dari poros yang terhubung dengan komponen mesin lainnya sehingga dapat berputar, bekerja sesuai dengan fungsinya. Jika bantalan tidak berfungsi dengan baik, maka prestasi seluruh sistem akan menurun bahkan bisa terhenti (Firdausi, 2013).

Menurut (Kurniawan, 2012) Berdasarkan gerakannya terhadap poros, bearing dibagi menjadi dua macam, yaitu:

1. Bantalan Luncur/Sliding Contact Bearing

Pada bantalan jenis ini gesekan luncur antara poros dan bantalan karena permukaan poros ditumpu oleh permukaan bantalan dengan perantaraan lapisan pelumas.

2. Bantalan Gelinding/Rolling Contacting Friction Bearing

Pada bantalan jenis ini terjadi gesekan gelinding antara bagian yang berputar dengan yang diam melalui elemen gelinding seperti bola, rol, dan rol bulat.

3.1.1 Bantalan Luncur

Menurut (Raharjo, 2015) Bantalan luncur/Journal Bearing adalah jenis bantalan selain bantalan gelinding/Rolling Bearing, digunakan secara luas pada poros mesin putar.

poros atau journal berputar pada lubang bushing. Menurut (Komarudin & Harfi, 2012) Disebut bantalan luncur karena adanya gerakan luncur/sliding antara permukaan yang diam dengan permukaan yang bergerak pada bantalan tersebut. Dan sering juga disebut Journal Bearing karena poros ditumpu oleh bantalan pada tempat/ daerah yang dinamakan tap – poros, dan daerah tap – poros tersebut dinamakan Journal seperti terlihat pada gambar 3.1

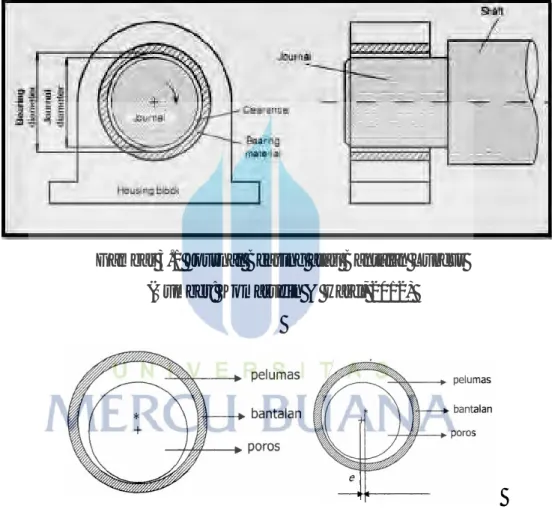

Gambar 3.1 Journal Bearing atau Bantalan Luncur (Sumber: Komarudin & Harfi, 2012)

(a) (b)

Gambar 3.2 Bantalan Luncur (a) Saat Diam (b) Saat Berputar (Sumber: Irawan & Safrizal, 2009)

a. Jenis – Jenis Bantalan Luncur

Menurut (Erinofiardi, 2011) Berdasarkan arah beban terhadap poros bantalan luncur dapat diklasifikasikan kedalam beberapa jenis, antara lain sebagai berikut:

Bantalan luncur radial atau disebut juga Journal Bearing, merupakan bantalan luncur yang didesain untuk menahan beban yang tegak lurus terhadap sumbu shaft horisontal.

2. Bantalan luncur aksial

Banntalan luncur aksial atau disebut juga Trust Bearing, merupakan bantalan luncur yang didesain untuk menahan beban horisontal yang paralel dengan sumbu poros horisontal.

3. Bantalan luncur khusus

Bantalan luncur khusus merupakan bantalan luncur yang didesain untuk menahan beban kombinasi dari gaya radial dan gaya aksial.

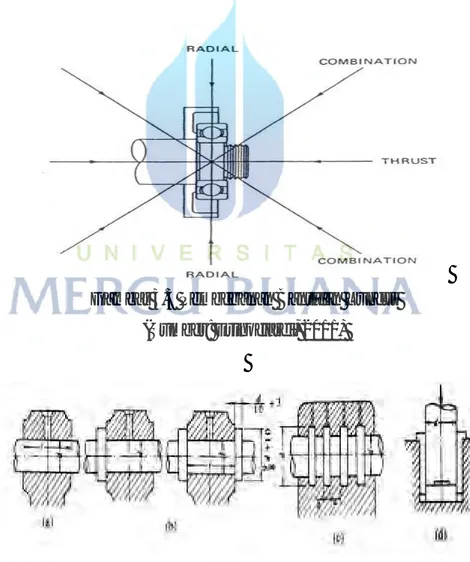

Gambar 3.3 Pembebanan Bantalan Luncur (Sumber: Erinofiardi, 2011)

Gambar 3.4 (a) Bantalan radial poros (b) Bantalan radial berkerah (c) Bantalan aksial berkerah (d) Bantalan aksial

Gambar 3.5 (e) Bantalan Radial Ujung (f) Bantalan Radial Tengah (Sumber: Senjaya, 2009)

3.1.2 Bantalan Gelinding

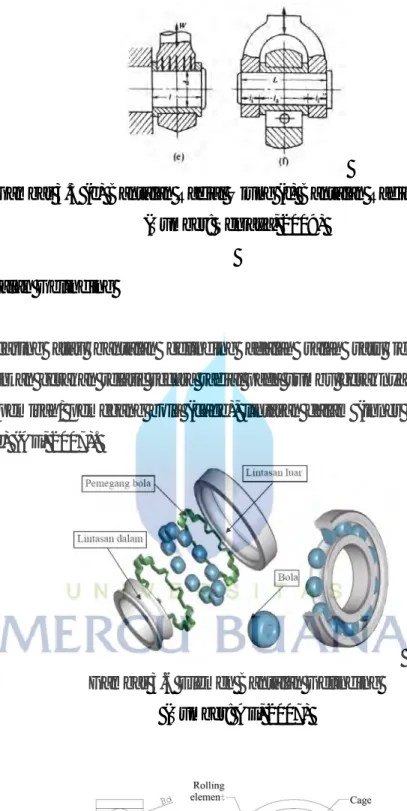

Rolling bearing atau bantalan gelinding adalah salah satu jenis bantalan yang memungkinkan gerakan relatif secara radial pada sumbu geraknya. Elemennya terdiri dari bola, pemisah/ pemegang bola (cage), lintasan dalam (inner race), lintasan luar (outer race) (Aji, 2007).

Gambar 3.6 Elemen Bantalan Gelinding (Sumber: Aji, 2007)

Gambar 3.7 Komponen – Komponen Bantalan Gelinding (Sumber: Aji, 2007)

a. Jenis – Jenis Bantalan Gelinding

(Erinofiardi, 2011) Bantalan gelinding mempunyai banyak keuntungan yang ditimbulkan dari gesekan gelinding yang sangat kecil dibandingkan dengan bantalan luncur. Elemen gelinding seperti bola dan rol, dipasang diantara cincin luar dan cincin dalan. Adapun jenis – jenis dari bantalan gelinding adalah sebagai berikut:

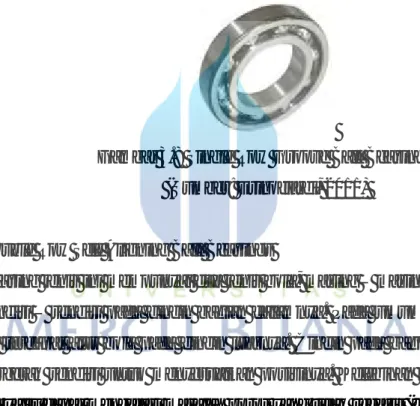

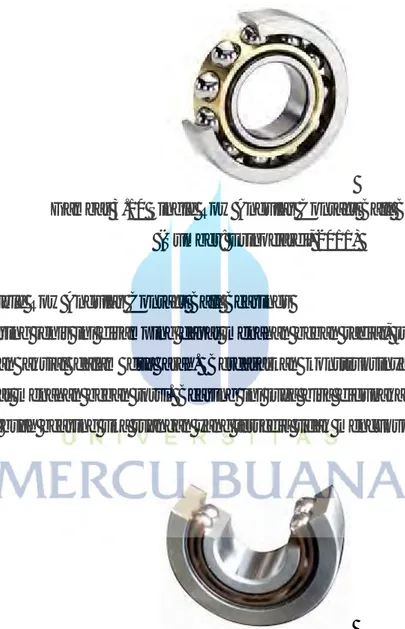

1. Single Row Groove Ball Bearings

Bearing ini mempunyai alur dalam di kedua sisi cincinnya, sehingga bearing jenis ini mempunyai kapasistas yang dapat menahan beban secara ideal pada atah radial dan aksial.

Gambar 3.8 Single Row Groove Ball Bearings (Sumber: Erinofiardi, 2011)

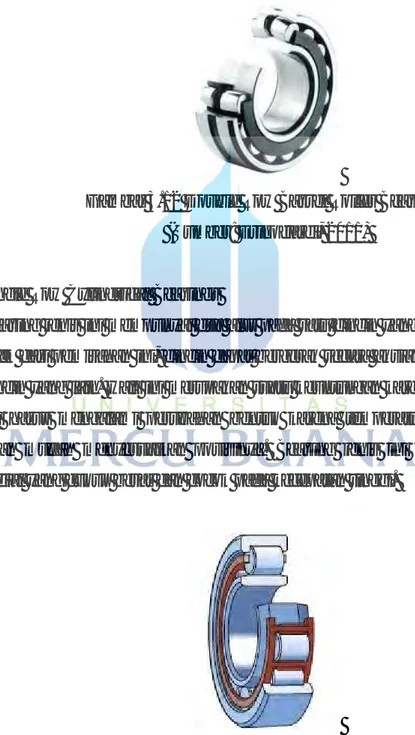

2. Double Row Self Aligning Ball Bearings

Bearing jenis ini mempunyai dua jenis bola, masing – masing mempunyai alur sendiri – sendiri pada cincin bagian dalamnya. Pada umumnya bearing jenis ini terdapat alur bola pada cincin luarnya. Cincin pada bagian dalamnya bisa bergerak sendiri untuk menyesuaikan posisinya. Kelebihan dari bearing jenis ini yaitu dapat mengatasi masalah poros yang tidak segaris (excentric)

Gambar 3.9 Double Row Self Aligning Ball Bearings (Sumber: Erinofiardi, 2011)

3. Single Row Angular Contact Ball Bearings

Berdasarkan konstruksinya bearing jenis ini sangat ideal untuk beban radial. Bearing jenis ini biasanya dipasangkan dengan bearing lain baik itu dipasangkan secara paralel maupun bertolak belakang sehingga bearing ini juga mampu untuk menahan beban aksial.

Gambar 3.10 Single Row Angular Contact Ball Bearings (Sumber: Erinofiardi, 2011)

4. Double Row Angular Contact Ball Bearings

Bearing jenis ini disamping dapat menahan beban radial, juga dapat menahan beban aksial dalam dua arah. Berdasarkan konstruksinya bearing ini juga dapat menahan beban torsi. Bearing ini juga bisa digunakan untuk mengganti dua buah bearing jika ruangan yang tersedia tidak mencukupi.

Gambar 3.11 Double Row Angular Contact Ball Bearings (Sumber: Erinofiardi, 2011)

5. Double Row Barrel Roller Bearings

Bearing jenis ini mempunyai dua baris elemen roller yang pada umumnya mempunyai alur berbentuk bola pada cincin luarnya. Bearing jenis ini memiliki kapasitas beban radial yang besar sehingga bearing ini sangat ideal untuk menahan beban kejut.

Gambar 3.12 Double Row Barrel Roller Bearings (Sumber: Erinofiardi, 2011)

6. Single Row Cylindrical Bearings

Bearing jenis ini mempunyai dua alur pada satu cincin yang biasanya terpisah. Efek dari pemisahan ini, cincin dapat bergerak secara aksial dengan mengikuti cincin yang lain. Hali ini merupakan suatu keuntungan karena apabila bearing ini harus mengalami perubahan bentuk karena temperatur maka cincinnya akan mudah menyesuaikan posisinya. Bearing jenis ini mempunyai beban radial yang cukup besar dan cocok pada kecepatan tinggi.

Gambar 3.13 Single Row Cylindrical Bearings (Sumber: Erinofiardi, 2011)

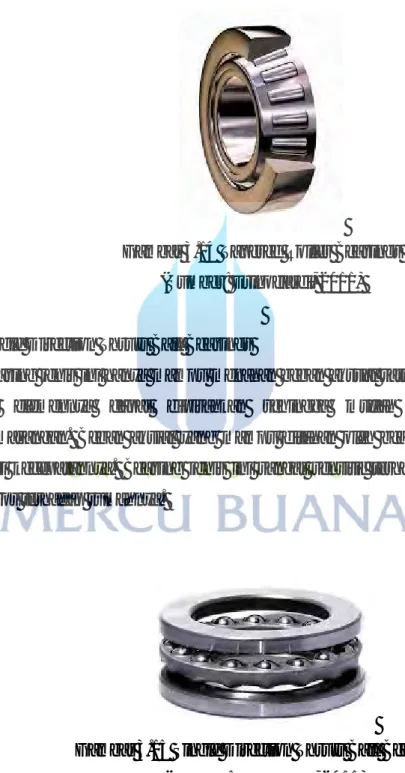

7. Tapered Roller Bearings

Bearing jenis ini jika dilihat dari konstruksinya sangat ideal untuk beban aksial maupun radial. Jenis bearing ini dapat dipisah dimana cincin dalamnya dapat dipasang secara bersamaan dengan rollernya dan cincin luarnya terpisah.

Gambar 3.14 Tapered Roller Bearings (Sumber: Erinofiardi, 2011)

8. Single Direction Thrust Ball Bearings

Bearing jenis ini hanya mampu menahan beban aksual satu arah saja. Bearing ini elemennya dapat dipisahkan sehingga mudah untuk melalukan pemasangan. Beban aksial yang mampu ditahan oleh bearing ini tergantung dari kecepatannya. Bearing jenis ini sangat sensitif terhadap ketidaktepatan poros terhadap rumahnya.

Gambar 3.15 Single Direction Thrust Ball Bearings (Sumber: Erinofiardi, 2011)

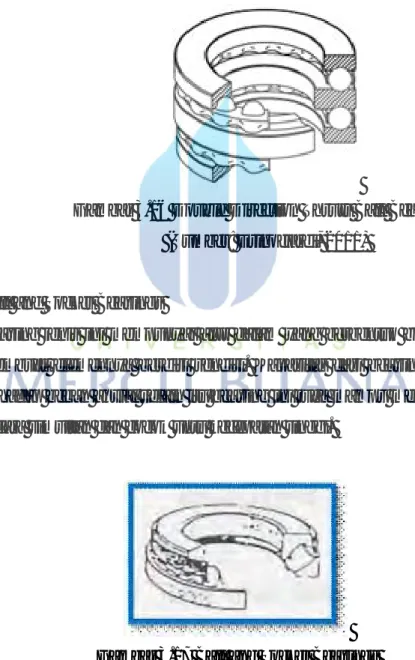

9. Double Direction Thrust Ball Bearings

Bearing jenis ini hampir sama dengan single direction thrust ball bearings karena hanya mampu menahan beban aksial dalam satu arah saja. Elemen bearing ini mudah dilepaskan sehingga mudah dalam melakukan pemasangan. Beban aksial minimum yang mampu ditahan oleh bearing ini tergantung dari kecepatannya. Jenis bearing ini juga sensitif terhadap ketidaktepatan poros terhadap rumahnya.

Gambar 3.16 Double Direction Thrust Ball Bearings (Sumber: Erinofiardi, 2011)

10. Ball and Socket Bearings

Bearing jenis ini mempunyai alur dalam yang berbentuk bola. Alur ini dapat membuat elemennya berdiri sendiri. Kapasitas dari bearing ini sangat besar terhadap beban aksial selain itu bearing ini juga mampu menahan beban radial secara simultan dan cocok untu kecepatan tinggi.

Gambar 3.17 Ball and Socket Bearings (Sumber: Erinofiardi, 2011)

3.2 PELUMASAN (LUBRICATION)

(Komarudin & Harfi, 2012)Pemberian minyak pelumas antara dua permukaan bantalan, yaitu permukaan yang bersinggungan akibat tekanan, dan saling bergerak satu terhadap yang lain disebut dengan pelumasan. Pelumasan diklasifikasikan menjadi 3 kelompok sebgai berikut:

1. Cair (Liquid)

Pelumas cair yang biasa digunakan pada bantalan adalah minyak mineral yang biasa digunakan pada bantalan adalah minyak mineral (mineral oils) dan minyak sintetik (synthetic oils). Minyak mineral penggunaannya sangat luas atau lebih sering digunakan karena lebih murah dan stabil. Plumas cair lebih sering digunakan karena memiliki keunggulan dibandingkan jenis pelumas lainnya.

2. Semi Liquid

Gemuk (Grease) adalah jenis pelumas yang memiliki kekentalan lebih tinggi dibandingkan dengan minyak pelumas. Gemuk digunakan pada bantalan yang dioperasikan dengan kecepatan rendah dan bertekanan besar, dimana tetesan minyak pelumas pada bearing tidak diinginkan.

3. Padat (Solid)

pelumas padat berguna untuk mengurangi gesekan dimana film pelumas tidak dapat dipelihara karena pengaruh tekanan atau suhu. Pelumas padat harus lebih lunak daripada bahan yang akan dilumasi. Pelumas padat pada ummunya terbuat dari bahan grafit atau campuran grafit dengan minyak atau gemuk.

3.2.1 Fungsi Pelumasan

Menurut (Komarudin & Harfi, 2012) Fungsi utama dari pelumas yang umum digunakan pada peralatan permesinan adalah sebagai berikut:

1. Mengurangi gesekan dan keausan, dimana mengurangi gesekan dan keausan adalah fungsi primer dari bahan pelumas. Bahan pelumas harus mampu mencegah persinggungan langsung antara permukaan yang bergesekan pada temperatur kerja.

2. Memindahkan panas, panas yang bergerak yang ditimbulkan oleh elemen mesin yang bergerak dipindahkan oleh minyak pelumas, asalkan terjadi aliran yang mencukupi.

3. Menjaga sistem tetap bersih, bahan pelumas haru dapat menghindarkan kontaminasi sistem dari komponen – komponen bergerak yang bisa merusak sistem tersebut. Partikel – partikel logam akibat keausan, abu yang berasal dari luar dan sisa hasil pembakaran dapat memasuki sistem dan menghalangi operasi yang efisien.

4. Melindungi sistem, karat dapat disebabkan kehadiran udara dan air, serta keausan korosif dapat dikarenakan asam – asam mineral yang terbentuk secara kimiawi selama pembakaran bahan bakar. Karat dapat menyebabkan kerusakan komponen, sehingga komponen tersebut tidak dapat bekerja sebagaimana mestinya. Karena hal itulah bahan pelumas harus direncanakan untuk melindungi sistem terhadap serangan korosif.

3.2.2 Aplikasi Pelumasan Pada Bantalan

a. Aplikasi Pelumasan pada Bantalan Lucur

(Kurniawan, 2012) berpendapat bahwa Pelumasan pada bantalan bermacam – macam metodenya, tergantung dari kategori bantalan tersebut apakah tergolong bantalan luncur atau gelinding. Pada bantalan luncur, mekanisme pelumasannya antara lain:

1. Pelumasan Tangan: diaplikasikan untuk beban ringan, dengan kecepatan rendah atau kerja kontinu.

2. Pelumasan Tetes: diaplikasikan untuk penggunaan beban ringan dan sedang. 3. Pelumasan Sumbu: menggunakan sistem penyerapan sumbu.

4. Pelumasan Percik: umumnya diaplikasikan untuk mekanisme torak dan silinder.

5. Pelumasan Cincin: dipakai untuk beban sedang.

6. Pelumasan Pompa: digunakan untuk kerja dengan kecepatan tinggi dan beban besar.

8. Pelumasan Celup: cocok digunakan untuk bantalan poros tegak.

b. Aplikasi Pelumasan pada Bantalan Gelinding

Menurut (Kurniawan, 2012) Pada bantalan gelinding aplikasi pelumasannya terbagi atas dua macam, antara lain sebagai berikut:

1. Pelumasan Gemuk (grease). 2. Pelumasan minyak/ cair.

3.3 PERAWATAN

3.3.1 Dasar – Dasar Perawatan

(Setiawan, 2014) Perawatan memliki dasar – dasar yang utama, sebagaimana dijelaskan sebagai berikut:

1. Pemeriksaan (Inspection)

Pekerjaan pertama yang paling mendasar adalah memeriksa komponen – komponen mesin ataupun mesin secara keseleuruhan. Pemeriksaan terhadap komponen – komponen mesin perlu dilakukan secara teratur dan terjadwal mengikuti suatu pola jadwal yang telah diatur dan ditetapkan sebelumnya. 2. Membersihkan (Cleaning)

Pekerjaan kedua dalam perawatan adalah membersihkan komponen – komponen mesin dari debu, kotoran, ataupun material yang dianggap tidak perlu. Pekerjaan membersihkan akan sangat baik apabila secara periodik dan dengan disiplin tinggi dengan menyesuaikan dinamika operasi mesin/ peralatan bersangkutan.

3. Memperbaiki (Repair)

Pekerjaan Selanjutnya adalah memperbaiki bila terdapat kerusakan pada komponen mesin ataupun mesin secara keseluruhan sehingga kondisi mesin dapat mencapai standard yang telah ditetapkan.

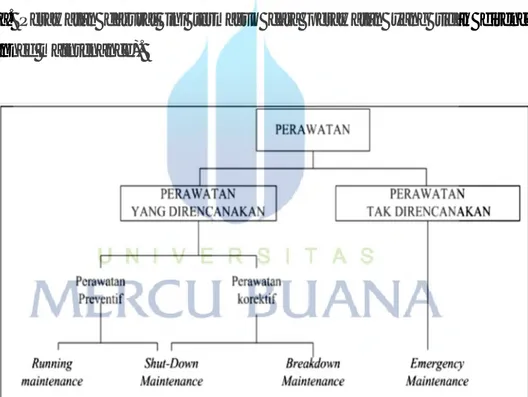

3.3.2 Klasifikasi Perawatan

(Putra, 2015) Secara umum, ditinjau dari saat pelaksaan, pekerjaan perawatan dapat dibagi menjadi dua cara, yaitu:

1. Perawatan yang direncanakan (Planned maintenance).

Perawatan yang direncanakan merupakan pengorganisasian pekerjaan perawatan yang dilakukan dengan pertimbangan ke masa depan, terkontrol dan tercatat.

2. Perawatan yang tidak direncanakan (Unplanned Maintenance).

Perawatan yang tidak direncanakan adalah cara pekerjaan perawatan darurat yang tidak direncanakan (Unplanned Emergency Maintenance) .

3.3.3 Bentuk – Bentuk Perawatan

(Putra, 2015) bentuk – bentuk perawatan terbagi kedalam beberapa kelompok, yaitu: 1. Perawatan pencegahan (Preventive Maintenance)

2. Perawatan korektif (Corrective Maintenance) 3. Perawatan berjalan (Running Maintenance) 4. Perawatan prediktif (Predictive Maintenance).

5. Perawatan setelah terjadi kerusakan (Breakdown Maintenance) 6. Perawatan darurat (Emergency Maintenance).

a. Perawatan pencegahan (Preventive Maintenance)

Pekerjaan perawatan yang bertujuan untuk mencegah terjadinya kerusakan. Atau cara perawatan yang direncanakan sebagai upaya pencegahan. Perawatan pencegahan yang direncanakan dimaksudkan juga untuk pekerjaan inspeksi, perbaikan kecil, pelumasan dan pengaturan kecil sehingga mesin selama beroperasi dapat terhindar dari kerusakan. Perawatan pencegahan dilaksanakan sejak awal sebelum terjadinya kerusakan.

b. Perawatan korektif (Corrective Maintenance)

Pekerjaan perawatan yang dilkaukan untuk memperbaiki dan meningkatkan kondisi fasilitas sehingga mencapai sehingga mencapai standar yang dapat diterima. Perawatan korektif termasuk dalam cara perawatan yang direncanakan untuk perbaikan. Dalam perawatan ini dapat mengadakan peningkatan – peningakatan sedemikian rupa, seperti menghilangkan masalah yang merugikan untuk mencapai kondisi operasi yang lebih optimal.

c. Perawatan berjalan (Running Maintenance)

Perawatan yang dilakukan pada saat fasilitas atau peralawan dalam keaddan bekerja. Perawatan berjalan ini termasuk cara perawatan yang direncanakan unutk diterapkan pada peralatan dalam keadaan operasi. Perawatan dalam kondisi berjalan diterapkan pada mesin – mesin yang harus beroperasi terus – menerus dalam proses produksi. Kegiatan perawan monitoring secara aktif diharapkan dari hasil perbaikan yang dilakukan secara cepat dan terencanan ini dapat menjamin kondisi proses produksi tanpa adanya ganguan yang mengakibatkan kerusakan.

d. Perawatan prediktif (Predictive Maintenance).

Perawatan prediktif dilakukan untuk mengetahui terjadinya perubahan atau kelainan dalam kondisi fisik maupun fungsi dari sistem peralatan dengan menggunakan kondisi fisik maupun fungsi dari sistem peralatan dengan menggunakan panca indera atau dengan alat – alat monitoring canggih. Teknik – teknik dan alat bantu yang dipakai dalam memonitor kondisi ini bertujuan untuk efektifitas kerja perawatan sehingga gejala – gejala kerusakan yang terjadi dapat diketahui dengan cepat dan tepat. Perawatan dengan sistem monitoring sangat penting dilakukan untuk mendapatkan hasil yang realistis tanpa melakukan pembongkaran total untuk menganalisanya.

e. Perawatan setelah te rjadi kerusakan (Breakdown Maintenance)

perawatan ini dilakukan setelah terjadi kerusakan dan untuk memperbaikinya harus disiapkan suku cadang, material, alat – alat dan tenaga kerjanya. Contoh pada mesin pembangkit listrik, bila terjadi kerusakan pada poros. maka harus dilakukan pergantian, namun jika belum ada penggantinya, maka poros dilakukan perbaikan sementera ataupun rekondisi sampai pengganti poros tersebut tersedia.

f. Perawatan darurat (Emergency Maintenance).

Perbaikan yang segera dilakukan karena terjadi kemacetan atau kerusakan yang tak terduga. Perawatan darurat ini termasuk cara perawatan yang tidak direncanakan (unplanned maintenance).

Gambar 3.18 Hubungan antara Bentuk Perawatan (Sumber: Putra, 2015)

3.3.4 Perawatan Bantalan/Bearing

Terdapat beberapa pekerjaan yang dilakukan pada saat perawatan bantalan/bearing. Pekerjaan – pekerjaan yang dilakukan pada saat proses perawatan bantalan (Firdausi, 2013), antara lain sebagai berikut:

Pembersihan kerak atau karat pada bantalan

Pergatian bantalan apabila bantalan mengalami kerusakan berat

a. Prosedur Keamanan Perawatan Bantalan

(Firdausi, 2013) Aspek safety pada perawatan bearing harus diperhatikan. Karena untuk pemasangan kadang berhubungan dengan benda yang berat dan juga panas. Begitupun pada saat pelepasaan sangat beresiko terdapat sesuatu yang patah, terlempar atau pecah. Untuk itu perlu sekali adanya alat keselamatan kerja atau cara untuk menghindari kecelakaan. Alat – alat untuk keselamatan kerja yang dipakai pada pelepasan dan pemasangan bantalan adalah sebagai berikut:

Kaca mata

Sarung tangan kulit

Sepatu kerja Pakaian kerja

b. Prosedur Pe masangan Dan Pele pasan Bantalan

1. Prosedur Urutan pelepasan bantalan

(Firdausi, 2013) Dalam proses pelepasan bantalan yang terkait dengan proses perawatan bantalan, dimana terdapat beberapa prosedur yang harus dilakukan agar pelepasan bantalan tidak membuat bantalan menjadi rusak, prosedur tersebut antara lain sebagai berikut:

a) Melakukan analisa terlebih dahulu untuk menentukan cara pelepasan bantalan yang tepat.

b) Menyiapkan alat – alat untuk proses bongkar pasang bantalan.

c) Melepas ikatan yang mengikat bantalan dengan poros terlebih dahulu. d) Melepas bantalan darik ikatan poros/ housing.

e) Untuk bantalan gelinding dapat menggunkan trecker untuk melepas bearing.

f) Untuk bantalan luncur yang memiliki beban massa yang besar dapat menggunakan alat bantu crane untuk pelepasan bantalan dari poros/ housing.

2. Prosedur Urutan pemasangan bantalan

Dalam proses pemasangan bantalan yang terkait dengan proses perawatan bantalan, dimana terdapat beberapa prosedur yang harus dilakukan agar pemasangan bantalan tidak membuat bantalan menjadi rusak (Firdausi, 2013), prosedur tersebut antara lain sebagai berikut:

a) Sebelum dilakukan pemasangan, poros dan bantalan haris dibersihkan dari kotoran/karat dengan kain pembersih.

b) Memasangkan bearing sesuai dengan spesifikasinya.

c) Menguji apakah pemasangan bantalan sudah benar, dengan cara memutar poros dan melihat letak bantalan, serta mengukur jarak clearance bantalan apakah sudah sesuai dengan yang telah ditetapkan sebelumnya.