6

BAB II

LANDASAN TEORI

2.1 Waktu Setup

Waktu setup atau waktu persiapan adalah waktu yang dibutuhkan untuk melalukan persiapan operasi/ kerja menurut Ronald G.Askin and Jeffrey B. Goldberg, 2001.

Waktu yang dihabiskan tersebut menyangkut waktu pengaturan komponen mesin, waktu penyediaan peralatan kerja, dan sebagainya. Sebagian besar setup dilakukan pada saat mesin berhenti atau mesin tidak beroperasi. Setup terdiri dari dua jenis, yaitu :

1. Major setup, dimana setup dilakukan untuk menghasilkan bagian-bagian dari produk yang berbeda tipe.

2. Minor setup, dimana setup dilakukan untuk menghasilkan bagian-bagian dalam produk yang memiliki kesamaan tipe.

Aktivitas setup yang umumnya dilakukan di industri dapat dikelompokkan menjadi beberapa jenis, yaitu:

1. Jenis 1: melakukan persiapan, pengecekan material, pengecekan peralatan sebelum proses setup berlangsung dan membersihkan mesin, membersihkan tempat kerja, mengecek dan mengembalikan peralatan, material, dan lain-lain setelah proses setup selesai.

2. Jenis 2: memindahkan peralatan, parts, dan lain-lain setelah penyelesaian lot terakhir lalu menata parts, peralatan untuk sebelum lot selanjutnya. 3. Jenis 3: mengukur, mensetting dan mengkalibrasi mesin, peralatan,

fixtures dan part pada saat proses berlangsung.

4. Jenis 4: memproduksi suatu produk contoh setelah setting awal selesai dan mengecek produk contoh tersebut apakah sesuai standar produk. Kemudian menyetel mesin dan memproduksi produk kembali sampai menghasilkan produk yang sesuai standar.

7

Dengan mempelajari, mengklarifikasi dan mengorganisir aktifitas-aktifitas seperti di atas, memungkinkan operator untuk mengurangi total waktu setup melalui penghapusan aktifitas yang tidak perlu, memperbaiki aktifitas yang perlu, dan melakukan beberapa aktifitas secara bersamaan daripada secara berurutan. (Ronald dan Jeffrey, 2001)

2.2 Keuntungan dari Penyederhanaan Prosedur Setup Mesin

Keuntungan dari penyederhanaan prosedur setup mesin antara lain: a. Quality

Penyederhanaan prosedur setup dapat memperbaiki kualitas produk. Operator akan lebih sedikit melakukan kesalahan dalam operasi setup apabila prosedur setup yang diberikan lebih sederhana. Kesalahan setup berpotensi untuk menyebabkan kerusakan dalam setiap unit dalam satu batch. Dengan prosedur setup yang standar maka kegiatan trial and error dan inspeksi dapat dieliminasi sehingga dapat juga mereduksi waktu setup.

b. Costs

Prosedur setup yang sederhana dapat mengurangi jam kerja operator dan tingkat keahlian operator untuk setup dan dapat menghilangkan scrap yang dihasilkan. Akibatnya biaya yang berkaitan dengan setup dapat dikurangi. c. Flexibility

Dengan waktu setup yang singkat, kegiatan manufacturing lebih fleksibel untuk menyesuaikan dengan perubahan permintaan.

d. Worker Utilization

Prosedur setup yang sederhana, tidak membutuhkan operator yang ahli dalam melakukan setup melainkan setup dapat dilakukan oleh operator peralatan. Hal ini dapat dilakukan untuk mengurangi idle time operator. Oleh karena itu, tenaga ahli setup hanya bekerja untuk kegiatan setup yang sulit atau untuk membuat prosedur yang lebih baik.

e. Capacity dan Lead time

Lead time dapat dikurangi karena kombinasi dari lot size yang kecil dan waktu yang terbuang untuk menunggu setup dapat dikurangi.

8 f. Process Variability

Apabila waktu yang digunakan untuk melakukan setup singkat, maka process variability dapat terjadi. Penggantian tools dan fixture adalah hal yang sangat berpengaruh pada waktu setup. (Haloha, 2009)

2.3 Langkah-Langkah Dasar Prosedur Setup

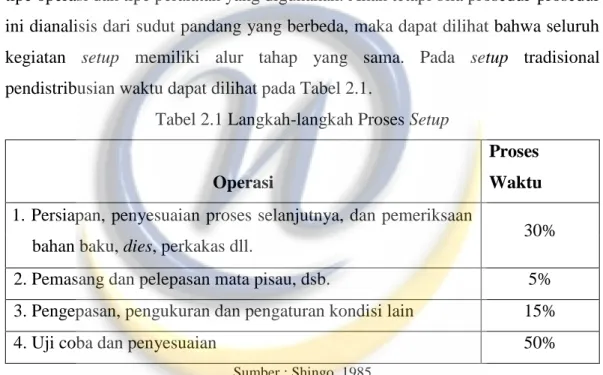

Prosedur setup biasanya terdiri dari variasi yang tidak terbatas, tergantung pada tipe operasi dan tipe peralatan yang digunakan. Akan tetapi bila prosedur-prosedur ini dianalisis dari sudut pandang yang berbeda, maka dapat dilihat bahwa seluruh kegiatan setup memiliki alur tahap yang sama. Pada setup tradisional pendistribusian waktu dapat dilihat pada Tabel 2.1.

Tabel 2.1 Langkah-langkah Proses Setup

Operasi

Proses Waktu

1. Persiapan, penyesuaian proses selanjutnya, dan pemeriksaan

bahan baku, dies, perkakas dll. 30%

2. Pemasang dan pelepasan mata pisau, dsb. 5%

3. Pengepasan, pengukuran dan pengaturan kondisi lain 15%

4. Uji coba dan penyesuaian 50%

Sumber : Shingo, 1985

a. Persiapan, penyesuaian proses selanjutnya, dan pemeriksaan bahan baku, dies, perkakas dan lain-lain. Pada tahap ini memastikan bahwa semua part dan peralatan berada di tempatnya dan berfungsi semestinya. Dalam tahap ini termasuk juga periode setelah proses seperti mengembalikannya ke gudang, membersihkan mesin dan sebagainya.

b. Pemasangan dan pelepasan mata pisau, dsb.

Tahap ini termasuk dalam hal melepaskan part dan peralatan setelah proses selesai dan peralatan tambahan pada lot berikutnya.

9

c. Pengepasan, pengukuran dan pengaturan kondisi lain

Langkah ini mengacu pada seluruh pengukuran yang harus dilakukan untuk melaksanakan operasi produksi, seperti pengepasan, mengukur temperatur, tekanan dan sebagainya.

d. Uji coba dan penyesuaian

Pada tahap ini, penyesuaian dilakukan setelah pengujian. Uji coba dilakukan untuk melihat apakah operasi dapat berjalan semestinya atau tidak. (Shingo, 1985)

2.4 Konsep SMED

Pada tahun 1950, Shigeo Shingo memimpin sebuah penelitian dalam rangka untuk meningkatkan efisiensi pada pabrik Mazda di Hiroshima. Dimana pimpinan pabrik menginginkan untuk menghilangkan kasus bottleneck pada stasiun body-molding yang mana tidak dapat berjalan sesuai kapasitasnya.

Shigeo Shingo yang pada saat itu ditugaskan melakukan penelitian disana melihat masalah utama terjadinya bottleneck adalah pada proses pergantian die. Dimana proses pergantian die dilakukan secara berulang-ulang dan dalam jangka waktu yang hampir 1 jam pada saat mesin dimatikan. Hal yang hampir sama juga terjadi pada saat Shigeo Shingo melakukan penelitian di Mitsubishi Heavy Industries Hiroshima dan di Toyota Motor Company. Dimana proses setup yang terjadi begitu lama dan dilakukan pada saat mesin dalam keadaan mati.

Shigeo Shingo melihat bahwa hal tersebut merupakan pemborosan waktu yang dilakukan oleh pabrik bersangkutan. Aktifitas tersebut dikategorikan sebagai pemborosan karena tidak memberikan nilai tambah terhadap produk, bahkan dapat menyebabkan bottleneck dan pembengkakan biaya yang kasat mata.

10

2.5 Tahapan Metode SMED

SMED (Single Minute Exchange of Dies) adalah metodologi dasar yang digunakan untuk mereduksi waktu setup metode SMED ini terdiri dari dua tahap, yakni :

a. Tahap Pertama

Membedakan setup internal dan setup eksternal. Operasi setup internal dilakukan saat mesin dalam keadaan tidak beroperasi, sedangkan setup eksternal dilakukan saat mesin beroperasi. Berikut ini merupakan titik-titik yang efektif yang dapat digunakan untuk mengkategorikan suatu proses setup sebagai setup eksternal.

1. Menggunakan Daftar Cek (Checklist)

Buatlah sebuah daftar checklist dari semua part mesin dan langkah-langkah yang dibutuhkan dalam suatu operasi. Daftar ini berisi nama, spesifikasi, tekanan, temperature, dimensi dan angka-angka numerik untuk semua jenis ukuran mesin.

2. Memeriksa Kinerja dan Fungsi Mesin

Berdasarkan checklist yang ada dapat ditentukan apakah keseluruhan part mesin tersebut masih dapat berfungsi atau tidak.

3. Memperbaiki Sistem Transportasi dan Part-part lainnya

Dalam suatu proses produksi tertentu terdapat part-part yang akan dipindahkan dari penyimpanan ke mesin produksi, dan part tersebut akan dikembalikan lagi ke bagian penyimpanan setelah satu lot produk telah diselesaikan. Kondisi ini akan mengakibatkan operator semakin sering melakukan transportasi saat mesin beroperasi. Oleh karena itu perlu diperbaiki sistem transportasi yang lebih efisien.

b. Tahap Kedua

Dengan melakukan konversi setup internal menjadi setup eksternal akan mampu mereduksi waktu setup hingga 30-50%. Tahap-tahap yang dilakukan dalam mengkonversikan setup internal menjadi setup eksternal ini antara lain :

11

1. Mempersiapkan Kondisi Operasional yang Baik

Hal ini dapat ditempuh dengan cara melakukan uji coba pemanasan terhadap mesin pengecoran dan melakukan pemanasan awal.

2. Melakukan Standarisasi Fungsi

Hal ini dilakukan dengan menstandarisasi ukuran maupun dimensi semua part-part mesin dan tools yang digunakan, terutama yang berhubungan dengan operasi setup. Untuk mengimplementasikan standarisasi fungsi ini, fungsi individual tiap part harus dianalisis satu persatu, engineer harus memilih part mana saja yang harus distandarisasi. (Shingo, 1985)

2.6 Manfaat Metode SMED

Adapun manfaat yang diperoleh dalam menerapkan metode SMED ini, antara lain:

1. Reduksi Waktu Setup

Ketika pertama kali SMED dikembangkan pada sekitar tahun 1975 terbukti bahwa metode ini mampu mengurangi waktu setup mesin.

2. Mengurangi Persediaan Produksi

Sistem SMED memungkinkan diversitas produk yang tinggi, lot produksi yang kecil dan tingkat persediaan minimal. Dengan demikian ketika suatu sistem produk mampu meminimalisir persediaan maka dapat diharapkan :

Peningkatan tingkat pengembalian modal

Pengurangan persediaan sehingga penggunaan area pabrik menjadi lebih efisien

Peningkatan produktivitas

Pengeliminasian persediaan yang tidak dibutuhkan dalam proses produksi

Pereduksian persediaan karena mampu memproduksi berbagai jenis produk dalam suatu produksi yang sama.

12

3. Meningkatkan Rata-rata Kerja Mesin dan Kapasitas Produksi

Jika waktu setup telah menurun secara drastis, maka tingkat kerja mesin akan meningkat dan produktivitas juga meningkat meskipun operasi setup mesin semakin sering dilakukan. (Shingo, 1985)

4. Mengeliminasi Kesalahan Setup

Dengan SMED kesalahan setup mesin dapat dikurangi dan akan mengurangi cacat produksi. Seperti yang diterapkan di perusahaan Matsushita Electric untuk memproduksi mesin cuci merk “National”. Aplikasi SMED di perusahaan diterapkan dengan mengubah ukuran blade kumparan pada mesin bubut. Prosedur penyetelan yang cukup sulit sebelumnya diterapkan untuk mengatur dan mengubah ukuran blade dan ujung blade sering menyebabkan timbulnya kesalahan penyetelan sehingga ukuran blade sering salah dan cacat. Kondisi penjepitan mesin bubut ini juga menyebabkan proses penyesuaiannya menjadi sulit dan boros waktu. Untuk mengatasi masalah itu ditetapkan metode SMED untuk mempersingkat waktu pengubahan ukuran blade dan menghilangkan kecacatan dengan cara berikut. Sebelum program perbaikan SMED diterapkan, ujung blade diubah di dalam mesin lalu penyetelan ukuran dilakukan disana. Pada prosedur yang baru, pegangan dipindahkan dari mesin bubut dan ujung blade diubah di luar mesin dengan bantuan meteran. Prosedur yang baru ini menghasilkan perbaikan yang cukup baik, yakni berhasil dipersingkatnya waktu yang dibutuhkan untuk mengubah dan menyetel ujung blade dari 15 jam hingga menjadi 5 menit saja, dan ukuran kecacatan berkurang dari 30 menjadi nol. Sementara investasi untuk perbaikan prosedur ini keseluruhan hanya membutuhkan biaya ¥ 15.000 ($62). (Shingo, 1985)

5. Meningkatkan Kualitas

Kualitas produk juga akan meningkat karena kondisi operasional mesin secara teratur diperbaiki. Konsep SMED ini diaplikasikan di pabrik Tsuta Machine and Metals yang memproduksi logam aluminium campuran. Pabrik ini mempekerjakan sekitar 230 orang pekerja. Di bawah bimbingan

13

Shigeo Singo, pabrik ini bisa mengurangi waktu setup hingga kurang dari 9 menit. Adapun konsep SMED yang diterapkan perusahaan tersebut adalah dengan melakukan pemisahan setup internal dari berbagai operasi menjadi setup eksternal. Adapun perbaikan yang dilakukan adalah sebagai berikut :

Mengeliminasi operasi ekstrusi (sambungan baut dilepaskan).

Mengeliminasi operasi pemanasan awal dalam operasi setup internal.

Mengeliminasi penyetelan penutup cetakan (ketebalan cetakan distandarisasi di masing-masing mesin).

Pengurangan penggunaan jumlah mesin kempa (dari 16 menjadi 8 mesin saja), 4 mesin kempa diantaranya dibuat statis sementara 4 mesin lainnya dibuat dinamis sehingga mudah dipindah-pindahkan. Perbaikan di atas juga secara langsung menghasilkan kualitas aluminium campuran yang dihasilkan sebab standarisasi ukuran cetakan telah diseragamkan. (Shingo, 1985)

6. Meningkatkan Keamanan Kerja

Operasi setup yang sederhana akan menghasilkan operasi mesin yang aman pula. Konsep SMED ini diaplikasikan di Arakawa Auto Body Industries. Sebelum adanya perbaikan, metode produksi perusahan dilakukan dengan cukup banyak operasi, yang mana volume produksi rendah baik dalam kegiatan pemrosesan maupun perakitan. Waktu produksi yang cukup lama dan banyaknya operasi yang harus dilakukan menjadikan proses produksi tidak efisien. Seiring dengan tuntutan konsumen untuk mengirimkan produk tepat waktu membuat perusahaan ini mencari cara untuk melakukan perbaikan proses produksinya.

Aplikasi SMED yang berkenaan dengan peningkatan keamanan kerja dapat dianalisa pada proses pressing yang dilakukan pada cetakan seberat 25 ton. Terdapat 30 lubang dengan diameter tertentu yang dilibatkan dalam proses ini dimana lubang dipusatkan dan disesuaikan ukurannya ketika cetakan diganti. (Shingo, 1985)

14 7. Menyederhanakan Penggunaan Alat

Standarisasi terhadap sejumlah peralatan yang digunakan akan mengurangi jumlah peralatan yang dibutuhkan. Adapun aplikasi SMED dalam menyederhanakan penggunaan alat ini dilakukan di pabrik Sakai, Kubota SMED diterapkan pada lintasan proses permesinan. Sakai merupakan pabrik yang memproduksi berbagai jenis peralatan, termasuk alat-alat berat seperti traktor baik yang berukuran besar maupun kecil. Produk-produk ini dipasarkan untuk kebutuhan dalam dan luar negeri. Salah satu contoh penyederhanaan penggunaan alat pada operasi setup adalah dengan:

Mengurangi jenis-jenis tool yang akan digunakan, menyeragamkan bentuk sekrup dan menstandarisasi peralatan-peralatan untuk sekrup yang berbeda ukuran sekalipun.

Meletakkan peralatan-peralatan yang dipergunakan secara berdekatan dan disusun dengan rapi. Perlu juga diberikan label pada beberapa peralatan tertentu dan meletakkannya dalam satu kotak peralatan khusus. Upaya-upaya perbaikan ini berkontribusi besar terhadap reduksi waktu setup di perusahaan. (Shingo, 1985)

8. Mengurangi Waktu Setup

Total waktu setup, termasuk setup internal maupun eksternal dapat direduksi. Aplikasi SMED ini dilakukan di pabrik Sakai pada lintasan produksi pembuatan mesin pendingin udara. Semua peralatan disusun dalam konfigurasi U dan operasi multi proses aliran item tunggal dilakukan oleh tiga pekerja wanita dan 1 orang pria. Sebelum SMED diterapkan, waktu setup mencapai 5 jam 42 detik. Dimana ketika setup dilakukan, pekerja pria adalah pekerja yang berpengalaman dibidangnya sedang pekerja wanita menunggu sambil membersihkan mesin produksi yang akan digunakan. Setelah dilakukan perbaikan dengan SMED, pekerja wanita mampu bekerja tanpa bantuan operator lain untuk melakukan setup dengan mereduksi waktu setup internal maupun eksternal. (Shingo, 1985)

15

2.6.1 Manfaat Lain Dari SMED

Teknik SMED yang diterapkan di jalur perakitan A untuk mengurangi waktu setup mesin. Ada berbagai manfaat lain dari penerapan SMED dan mengurangi sejumlah down time mesin atau waktu setup seperti berikut;

a. SMED telah membantu perusahaan X untuk merespon dengan cepat permintaan pelanggan. Ini telah membuka kemungkinan dan kemampuan untuk lebih meningkatkan tanggap terhadap permintaan pelanggan dengan menerapkan Heijunka (model campuran) pendekatan. Hal ini dapat membantu perusahaan untuk meningkatkan fleksibilitas manufaktur lebih lanjut untuk menghasilkan berbagai produk sehari.

b. Motivasi para pekerja meningkat karena tugas pengaturan telah disederhanakan dan dikurangi dari 13 menjadi 7 tugas. Dengan menggunakan peralatan khusus dan perangkat seperti troli siaga dan alat khusus selama kegiatan setup, pengaturan bekerja menjadi lebih mudah.

c. Prinsip SMED tidak hanya mengurangi biaya dan meningkatkan kualitas tetapi juga meningkatkan keselamatan dan kesehatan pekerja di tempat kerja selama kegiatan produksi dan setup. Misalnya, pekerja yang terkena pengerjaan panas lingkungan disediakan dengan sarung tangan khusus dan lengan tangan yang memiliki daya tahan tinggi terhadap temperatur.

d. Sistem operasi paralel telah meningkatkan fleksibilitas produksi. Karena kegiatan pengaturan banyak yang telah dilakukan secara paralel dan lebih operator ditugaskan untuk proses setup yang berbeda, operator ini sepenuhnya dimanfaatkan dan tidak ada operator dibiarkan menganggur dan menunggu kerja selama pengamatan setup. Pemimpin garis dan garis personil pemeliharaan bertanggung jawab untuk memantau pekerjaan operator dan mengetahui masing-masing operator fungsi pekerjaan. Hal ini telah menciptakan efektif dan produktif lingkungan kerja. (Deros et al, 2011)

16

2.7 Rumus SMED

Berikut adalah rumus-rumus yang di gunakan dalam SMED adalah sebagai berikut:

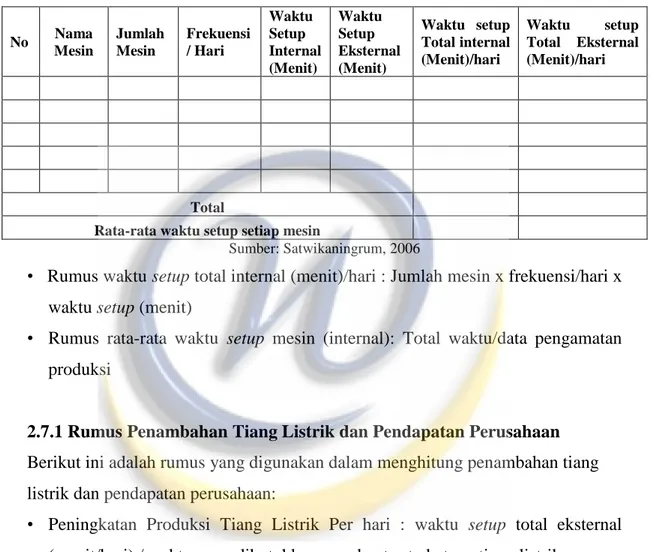

Tabel 2.2 Waktu setup rata-rata

No Nama Mesin Jumlah Mesin Frekuensi / Hari Waktu Setup Internal (Menit) Waktu Setup Eksternal (Menit) Waktu setup Total internal (Menit)/hari Waktu setup Total Eksternal (Menit)/hari Total

Rata-rata waktu setup setiap mesin

Sumber: Satwikaningrum, 2006

• Rumus waktu setup total internal (menit)/hari : Jumlah mesin x frekuensi/hari x waktu setup (menit)

• Rumus rata-rata waktu setup mesin (internal): Total waktu/data pengamatan produksi

2.7.1 Rumus Penambahan Tiang Listrik dan Pendapatan Perusahaan

Berikut ini adalah rumus yang digunakan dalam menghitung penambahan tiang listrik dan pendapatan perusahaan:

• Peningkatan Produksi Tiang Listrik Per hari : waktu setup total eksternal (menit/hari) / waktu yang dibutuhkan membuat satu batang tiang listrik.

2.8 Melakukan Pengukuran Waktu

Pengukuran waktu adalah pekerjaan mengamati dan mencatat waktu kerja baik setiap elemen atau siklus dengan menggunakan alat-alat. Bila operator telah siap didepan mesin atau ditempat kerja lain yang waktu kerjanya akan diukur, maka pengukuran posisi tempat dia berdiri mengamati atau mencatat. Hal pertama yang dilakukan adalah melakukan pengukuran pendahuluan. Tujuan dari pengukuran pendahuluan adalah untuk mengetahui berapa kali pengukuran harus dilakukan untuk tingkat-tingkat ketelitian dan keyakinan yang diinginkan. Kemudian

17

mencatat semua data yang didapat, yang dilanjutkan dengan proses perhitungan data. Adapun Rumus-rumus yang digunakan adalah sebagai berikut : (Satwikaningrum, 2006)

a. Nilai Rata-Rata

Dimana :

N = Banyaknya data

x = Nilai rata-rata data ke-1 samapi n b. Standar Deviasi

Dimana :

N = Jumlah pengamatan yang telah dilakukan

x = Waktu yang telah selesai di amati selama waktu produksi berlangsung c. Batas Kendali Atas (BKA) dan Batas Kendali Bawah (BKB)

Batas kendali ini merupakan batas apakah sub grup “seragam” atau tidak. Seandainya jumlah pengukuran yang diperlukan ternyata masih lebih besar dari

jumlah pengukuran yang telah dilakukan (N’>N), maka pengukuran tahap selanjutnya harus dilakukan. Pada tahap ini pun urutan-urutan pekerja sama dengan tahap-tahap sebelumnya. Demikian seterusnya sampai jumlah pengukuran yang diperlukan sudah dilampaui oleh jumlah yang telah dilakukan (N’<N). (Satwikaningrum, 2006)

18

2.9 Tingkat Ketelitian, Tingkat Keyakinan dan Pengujian Keseragaman Data

Tingkat Ketelitian menunujukan sebuah tingkat penyimpangan maksimum hasil dari waktu penyelesaian sebenarnya. Tingkat Keyakinan adalah besarnya keyakinan pengukur bahwa hasil yang diperoleh memenuhi syarat ketelitian. Apabila tingkat ketelitian 10% dan tingkat keyakinan 95% memiliki arti bahwa pengukur membolehkan rata-rata hasil pengukurannya menyimpang sejauh 10% dari rata-rata sebenarnya, dan kemungkinan berhasil mendapatkan hal ini adalah 95%. Pengaruh dari tingkat keyakinan dan ketelitian terhadap jumlah pengukuran adalah semakin tinggi tingkat ketelitian dan semakin besar tingkat keyakinan, semakin banyak pengukuran yang diperlukan. Pengujian keseragaman data dengan menggunakan batas-batas kendali (BKA dan BKB) untuk menentukan apakah data yang didapat seragam atau tidak. Data dikatakan seragam yaitu berasal dari sistem sebab yang sama, bila berada diantara kedua batas kendali. Sedangkan data dikatakan tidak seragam yaitu berasal dari sistem sebab yang berbeda, bila berada diluar batas kendali. Maka yang harus diperhatikan dalam contoh pengujian keseragaman diatas adalah data yang barada didalam batas-batas kendali, karenanya data-data tersebut dimasukan kedalam perhitungan. (Satwikaningrum, 2006)

2.10 Perhitungan Waktu Siklus

Perhitungan waktu siklus dapat di rumuskan sebagai berikut : (Satwikaningrum, 2006)

Dimana :

∑ X1 = Jumlah waktu penyelesaian yang teramati. N = Jumlah pengamatan yang dilakukan.

19

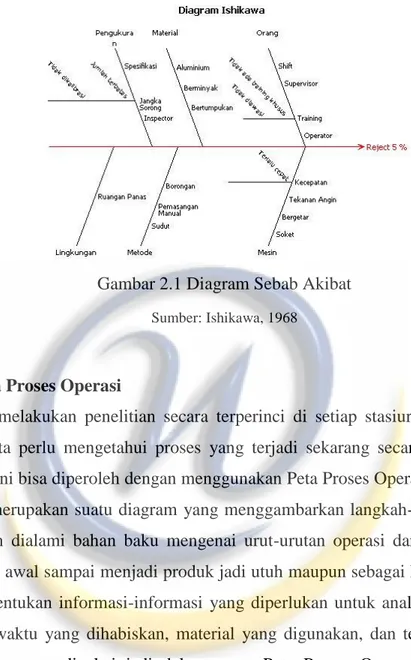

2.11 Cause and Effect Diagram

Diagram Ishikawa (disebut juga diagram tulang ikan, atau cause-and-effect matrix) adalah diagram yang menunjukkan penyebab-penyebab dari sebuah even yang spesifik. Diagram ini pertama kali diperkenalkan oleh Kaoru Ishikawa. Pemakaian diagram Ishikawa yang paling umum adalah untuk mencegah efek serta mengembangkan kualitas produk. Diagram Ishikawa dapat membantu mengidentifikasi faktor-faktor yang signifikan memberi efek terhadap sebuah even. (Ishikawa, 1968)

Terdapat 7 hal dalam penggunaan diagram sebab akibat menurut gaspertz:

1. Dapatkah kesempatan tentang masalah yang terjadi dan ungkapan masalah itu sebagai pertanyaan masalah.

2. Temukan sekumpulan penyebab yang mungkin, dengan menggunakan teknik brainstorming atau membuat anggota tim yang memiliki ide-ide yang berkaitan dengan masalah yang sedang dihadapi.

3. Gambarkan diagram dengan pertanyaan mengenai masalah untuk di tempatkan pada sisi kanan (membentuk kepala ikan) dan kategori utama, seperti bahan baku, metode, manusia, mesin, dan lingkungan di tempatkan pada cabang utama (membentuk tulang-tulang besar dari ikan). Kategori utama dapat diubah sesuai kebutuhan.

4. Tetapkan setiap penyebab dalam kategori utama yang sesuai dengan menempatkan cabang yang sesuai.

5. Untuk setiap penyebab yang mungkin, tanyakan “mengapa” untuk menemukan akar penyebab, kemudian tulis akar-akar penyebab itu pada cabang-cabang yang sesuai dengan kategori utama (membentuk tulang-tulang kecil dari ikan). Untuk menemukan akar penyebab, kita dapat menggunakan teknik bertanya “mengapa” sampai lima kali, tapi jika pada pertanyaan ke 1 atau 2 kali sudah tidak bisa dilakukan, maka akar utama sudah di temukan. 6. Inspentasi atas diagram sebab akibat itu adalah dengan melihat

penyebab-penyebab yang muncul secara berulang, kemudian dapatkan kesepakatan melalui konsensus tentang penyebab tersebut. Selanjutnya, fokuskan perhatian pada penyebab yang dipilih melalui konsensus, alasan yang lebih kuat untuk

20

menentukan prioritas dominan adalah dengan mereferensi data yang ditemukan saat analisis kondisi yang ada di lapangan.

7. Terapkan hasil analisis dengan menggunakan diagram sebab akibat, dengan cara mengembangkan dan mengimplementasikan tindakan korektif yang dilakukan efektif karena telah menghilangkan akar penyebab dari masalah yang dihadapi. (Gaspertz, 1997)

Pada bagian tulang ikan, ditulis kategori-kategori yang bisa berpengaruh terhadap even tersebut.

Kategori yang paling umum digunakan:

1. Orang: Semua orang yang terlibat dari sebuah proses.

2. Metode: Bagaimana proses itu dilakukan, kebutuhan yang spesifik dari poses itu, seperti prosedur, peraturan dll.

3. Material: Semua material yang diperlukan untuk menjalankan proses seperti bahan dasar, pena, kertas dll.

4. Mesin: Semua mesin, peralatan, komputer dll yang diperlukan untuk melakukan pekerjaan.

5. Pengukuran: Cara pengambilan data dari proses yang dipakai untuk menentukan kualitas proses.

6. Lingkungan: Kondisi di sekitar tempat kerja, seperti suhu udara, tingkat kebisingan, kelembaban udara, dll.

Dari masing-masing kategori tersebut, terus dikembangkan ke tahap yang lebih ditail. (Ishikawa, 1968)

21

Gambar 2.1 Diagram Sebab Akibat Sumber: Ishikawa, 1968

2.12 Peta Proses Operasi

Sebelum melakukan penelitian secara terperinci di setiap stasiun kerja terlebih dahulu kita perlu mengetahui proses yang terjadi sekarang secara keseluruhan. Keadaan ini bisa diperoleh dengan menggunakan Peta Proses Operasi. Peta Proses Operasi merupakan suatu diagram yang menggambarkan langkah-langkah proses yang akan dialami bahan baku mengenai urut-urutan operasi dan pemeriksaan. Sejak dari awal sampai menjadi produk jadi utuh maupun sebagai komponen, dan juga menentukan informasi-informasi yang diperlukan untuk analisa lebih lanjut seperti : waktu yang dihabiskan, material yang digunakan, dan tempat atau alat atau mesin yang dipakai jadi dalam suatu Peta Proses Operasi, yang dicatat hanyalah kegiatan-kegiatan operasi dan pemeriksaan saja, kadang-kadang pada akhir proses dicatat tentang penyimpanan. (Sutalaksana, 2006)

2.11.1 Kegunaan Peta Proses Operasi

Dengan adanya informasi-informasi yang bisa dicatat melalui Peta Proses Operasi, kita bisa memperoleh banyak manfaat diantaranya:

Bisa mengetahui kebutuhan akan mesin dan penganggarannya.

Bisa memperkirakan kebutuhan akan bahan baku.

22

Sebagai alat untuk melakukan perbaikan cara kerja yang sedang dipakai.

Sebagai alat untuk pelatihan kerja. (Sutalaksana, 2006)

2.11.2 Prinsip-prinsip Pembuatan Peta Proses Operasi (OPC)

Untuk bisa menggambarkan Peta proses operasi dengan baik, ada beberapa prinsip yang perlu diikuti sebagai berikut:

Pertama, pada baris paling atas, pada bagian kepala di tulis jelas jenis peta.

Material yang akan diproses dinyatakan tepat diatas garis horizontal yang sesuai, yang menunjukan kedalam urutan tempat material tersebut kemudian diproses.

Lambang-lambang ditempatkan dalam arah vertikal, dari atas kebawah sesuai urutan prosesnya.

Penomoran terhadap suatu kegiatan operasi diberikan secara berurutan sesuai dengan urutan operasi terkait.

Penomoran terhadap suatu kegiatan pemeriksaan diberikan secara tersendiri dan prinsipnya sama dengan penomoran untuk kegiatan operasi. (Sutalaksana, 2006)

2.13 Waste (Pemborosan)

Waste bisa diartikan sebagai segala macam kehilangan pada material, waktu dan hasil moneter dari sebuah kegiatan tetapi tidak menambah nilai atau proses untuk produk. Waste termasuk dalam kedua masalah dari kehilangan material dan eksekusi dari pekerjaan yang tidak perlu, dimana menghasilkan biaya tambahan tetapi tidak menambah nilai suatu produk (Koskela, 1992). Waste juga bisa diartikan sebagai segala macam kehilangan yang dihasilkan dari sebuah aktifitas yang menghasilkan secara langsung maupun tidak secara langsung menghasilkan biaya, tetapi tidak menambah manfaat /nilai suatu produk dari sudut pandang klien. (Formoso, 1999)

23

Pemborosan (waste) diklasifikasikan dalam 7 kategori:

1. Waste of Waiting, waktu menunggu adalah pemborosan (misalnya:Menunggu material yang datang, menunggu keputusan/instruksi).

2. Waste of Over production, membuat produk yang lebih banyak dari permintaan pelanggan adalah pemborosan.

3. Waste of Over processing, proses yang lebih dari yang di inginkan pelanggan adalah pemborosan. Misal inventory yang rusak akibat penyimpanan atau transportasi sehingga memerlukan proses tambahanre-packing

4. Waste of Defect, reject atau repair merupakan pemborosan yang dapat secara langsung bisa dilihat

5. Waste of Motion, gerakan yang tidak perlu dan tidak ergonomis sehingga menambah waktu proses adalah pemborosan.

6. Waste of Inventory, Semakin banyak persediaan disimpan, akan makin banyak pemborosan terjadi. Pemborosan itu berupa : nilai persediaan yang diam (tidak produktif), nilai ruang yang harus disediakan untuk menyimpan, beban administrasi pengelolaan, beban kerja untuk proses penerimaan, penyimpanan, pengeluaran kembali, barang yang rusak atau kadaluwarsa selama penyimpanan, dan lain-lain.

7. Waste of Transportation, pemborosan yang disebabkan oleh transportasi yang tidak teratur. (Ohno, 1988)

2.13.1 Lean

Lean merupakan upaya untuk menghilang waste (pemborosan) secara berkesinambungan dan meningkatkan nilai tambah pada (value added ) pada produk (barang / jasa) untuk memberikan nilai pada pelanggan (customer value). Pendekatan lean bertujuan untuk meningkatkan customer value melalui peningkatan rasio antara nilai tambah terhadap waste (the value-to-waste ratio) secara terus menerus (Gasperz, 2007).

24

Lean merupakan suatu filosofi yang berlandaskan pada minimasi penggunaan sumber daya dalam berbagai aktivitas perusahaan. Aktivitas dalam suatu perusahaan/organisasi dibedakan dalam 3 jenis yaitu:

1. Value Adding Activity

Value Adding Activity adalah aktivitas yang dapat mentransformasikan raw material atau informasi menjadi kebutuhan konsumen. Aktivitas ini dapat memberikan nilai lebih pada produk / jasa dari sudut pandang konsumen. Contohnya aktivitas value adding pada kegiatan waktu setup adalah:

Membersihkan permukaan benda kerja

Memasang dies (cetakan)

Percobaan trial dan setting bahan dan mesin

dll

2. Non Value Adding Activity

Non Value Adding Activity adalah aktivitas yang tidak memberikan nilai tambah pada produk/jasa dan tidak dibutuhkan oleh perusahaan. Aktivitas ini disebut dengan waste yang harus dihilangkan oleh perusahaan

Contohnya non aktivitas value adding pada kegiatan waktu setup adalah:

Mengambil material dari gudang

Mengambil tooling dari tempat tool

mengembalikan tooling ke tempat tool

dll

3. Necessary Non Value Adding Activity

Necessary Non Value Adding Activity adalah aktivitas yang tidak memberikan nilai tambah pada produk/jasa namun dibutuhkan untuk memperlancar proses dalam perusahaan. Dalam jangka panjang aktivitas Necessary Non Value Adding dapat dihilangkan atau direduksi.