BAB II

TINJAUAN PUSTAKA 2.1 PENDAHULUAN

Regangan dan tegangan memiliki hubungan yang mencirikan sifat bahan untuk tingkat pembebanan yang masih dalam batas tertentu, dan terdapat hubungan yang proposional antara komponen tegangan dan komponen regangan yang berpasangan. Proposionalitas hubungan tersebut dicerminkan oleh sifat elastisitas linier bahan, seperti modulus elastisitas Young, angka perbandingan Poisson, maupun modulus geser. Pada batas atau daerah proposional ini berlaku hukum Hooke. Tingkat pembebanan yang menimbulkan respons yang tidak bersisa setelah penghapusan beban, dinamakan batas elastik, dan jika melebihi batas elastik atau batas keselamatan maka benda tersebut mengalami retak atau patahan.

Beberapa penelitian tentang tegangan dan regangan suatu material telah banyak diuraikan oleh para peneliti baik nasional maupun internasional. Penelitian pertama mengamati tentang tegangan dan regangan bahan baja, kuningan dan besi dilakukan dengan pengujian tarik untuk menentukan modulus elastisitas material. Dalam pengujian bahan besi, kuningan dan baja campuran dengan uji tarik, jika setiap bahan ditarik maka terjadi pemanjangan dari panjang semula dan hal ini akan menyebabkan terjadinya penyusutan lebar dari lebar semula. Ini berarti persentase akibat dari penyusutan lebar akan sebanding dengan persentase dari pamanjangan bahan tersebut. Hasil penelitian menunjukkan bahwa modulus elastisitas dari bahan kuningan lebih kecil dari bahan kuningan dan baja, yang disebabkan oleh pembentukan komposisi bahan yang berbeda. Penelitian yang kedua mengamati tentang tegangan dan regangan pada pelat dan shell. Pada penelitiannya rumus yang digunakan yaitu untuk memperkirakan respon pelat komposit dan shell untuk beban

higrothermal. Untuk pelapisan pelat bisa terjadi secara acak yaitu : simetris, tidak

simetris. Seimbang, dan tidak seimbang. Rumus yang digunakan memiliki dua tujuan, pertama rumus digunakan untuk menghitung secara langsung tegangan, regangan, dan perpindahan material yang disebabkan oleh suhu dan kelembaban udara. Kedua, Formula dapat digunakan untuk menentukan ekspansi termal dan kelembaban efektif. Penelitian ketiga mengamati tentang pengaruh pemberian beban serta letak pemberian beban terhadap tegangan pada batang alumunium dengan strain gage (load cell).

Strain gage adalah bagian yang sangat penting dari sebuah load cell, dengan fungsi

untuk mendeteksi besarnya perubahan dimensi jarak yang disebabkan oleh suatu elemen gaya. Strain gage secara umum digunakan dalam pengukuran presisi gaya, berat, tekanan, torsi, perpindahan dan kuantitas mekanis lainnya dan dikonversi menjadi ketegangan dalam anggota mekanis . Strain gage menghasilkan perubahan nilai tahanan yang proporsional dengan perubahan panjang atau jarak (length)

(Kollar, 1993; Mangga, 2011; Souisa, 2011)

Dalam Tugas Akhir yang berjudul, “Analisis masalah kerutan (wrinkle) pada Produk Alas Ukuran 681 gram”, penulis menganalisis dan menghitung besarnya gaya pengendali blank dengan bahan baku timah (tin plate) untuk menghilangkan tegangan dan regangan yang terjadi pada alas ukuran 681 gram yang menyebabkan deformasi akibat adanya spring back material. Spring back terjadi apabila tekanan tekuk dihentikan pada akhir operasi pembengkokkan, maka energi elastik masih tersisa pada tekukan sehingga sebagian tekukan akan kembali ke bentuknya semula. Tegangan dan regangan akan dievaluasi dengan menggunakan hukum hooke.

2.2 HUKUM HOOKE

Hubungan antara tegangan dan regangan boleh dikatakan berbentuk linier untuk semua bahan. Hal ini menuju kepada idealisasi dan penyamarataan yang berlaku untuk semua bahan, yang dikenal dengan hukum Hooke. Hukum Hooke dinyatakan dengan persamaan.

Persamaan tersebut menjukkan bahwa tegangan berbanding lurus dengan regangan, dimana tetapan pembanding adalah E. Tetapan E ini disebut dengan modulus elastisitas atau modulus Young. Nilai Modulus elastis merupakan suatu sifat yang pasti dari suatu bahan.

2.3 TEGANGAN DAN REGANGAN

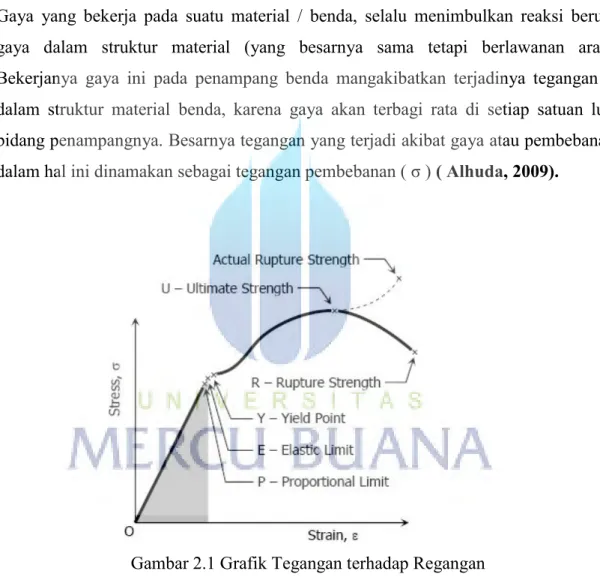

Gaya yang bekerja pada suatu material / benda, selalu menimbulkan reaksi berupa gaya dalam struktur material (yang besarnya sama tetapi berlawanan arah). Bekerjanya gaya ini pada penampang benda mangakibatkan terjadinya tegangan di dalam struktur material benda, karena gaya akan terbagi rata di setiap satuan luas bidang penampangnya. Besarnya tegangan yang terjadi akibat gaya atau pembebanan, dalam hal ini dinamakan sebagai tegangan pembebanan ( σ ) ( Alhuda, 2009).

Gambar 2.1 Grafik Tegangan terhadap Regangan (Sumber : Souisa, 2011)

Tegangan pembebanan maksimum akibat gaya atau beban maksimum yang mengenai benda, sangat menentukan sekali bagi keberhasilan material benda untuk bertahan dari kerusakan. Karena ia menjadi batasan maksimum bagi kekuatan struktur material benda untuk bertahandari pembebanan lebih (diluar kondisi normal). Dengan demikian untuk menghindari kegagalan material dalam menghadapi pembebanan,

besarnya tegangan pembebanan yang terjadi tidak boleh melebihi kekuatan struktur material. Oleh karena itu pemilihan akan besarnya kekuatan bahan elemen mesin, ditentukan sekali oleh besarnya tegangan beban maksimum. Dalam perhitungan, besar kekuatan bahan elemen mesin dinyatakan sebagai tegangan izin bahan atau kekuatan bahan ( σi). Hubungan antara besar tegangan pembebanan ( σ ) dengan tegangan izin

bahan ( σ ) akan sangat tergantung pada jenis beban yang akan dihadapi oleh elemen mesin saat berfungsi. Dalam hal ini dinyatakan oleh faktor keamanan (Sf). Secara matematis dapat ditulis :

(2.2)

dimana : Sf = Faktor keamanan

σi = Tegangan ijin (N/mm2)

σ = Tegangan pembebanan (N/mm2)

Faktor keamanan dalam hal ini tentunya adalah sebagai faktor yang harus ditetapkan perancan untuk menghadapi kemungkinan dari pembebanan maksimal (diluar kondisi normal) yang akan diterima elemen mesin saat berfungsi. Sebagai efek dari kerja gaya dalam struktur material, maka jenis tegangan tergantung dari jenis gaya yang bekerja.

2.3.1 Tegangan dan Regangan Tarik

Tegangan tarik (

σ

ta ) terjadi akibat bekerjanya gaya tarik ( Fta ) pada satuanluas penampang (A) struktur material elemen mesin, sehingga bendanya mengalami perpanjangan. Rasio /perbandingan antara perpanjangan yang terjadi ( ΔL ) terhadap panjang benda semula ( L ) disebut sebagai regangan tarik ( ɛta ). Secara matematis dapat ditulis :

dan (2.3)

2.3.2 Tegangan dan Regangan Tekan

Tegangan tekan ( σte ) terjadi akibat bekerjanya gaya tekan ( Fte ) pada satuan

mengalami perpendekan. Rasio /perbandingan antara perpendekan yang terjadi ( ΔL ) terhadap panjang benda semula ( L ) disebut sebagai regangan tekan ( ɛte ). Secara matematis dapat ditulis :

dan (2.4)

2.3.3 Tegangan Lentur

Merupakan tegangan yang diakibatkan oleh bekerjanya momen lentur pada benda. Sehingga pelenturan benda disepanjang sumbunnya menyebabkan sisi bagian atas tertarik, karena bertambah panjang dan sisi bagian bawah tertekan, karena memendek. Dengan demikian struktur material benda di atas sumbu akan mengalami tegangan tarik, sebaliknya dibagian bawah sumbu akan menderita tegangan tekan. Sedangkan daerah diantara permukaan atas dan bawah, yaitu yang sejajar dengan sumbu benda tetap, tidak mengalami perubahan, ini disebut sebagai bidang netral.

Persamaan umum tegangan lentur, adalah :

(2.5) Dimana :

= tegangan lentur

y = jarak dari bidang netral ke permukaan luar benda

E = modulus elastisitas / modulus Young

R = radius kelengkungan benda

2.4 KARAKTERISTIK MATERIAL

Setiap material memiliki karakteristik sendiri sesuai dengan bahan pembuatnya serta gaya apa yang bekerja pada material tersebut. Reaksi suatu material terhadap tekanan atau gaya yang diterima menimbulkan efek yang berbeda-beda. Reaksi-reaksi yang dihasilkan antara lain :

a. Reaksi terhadap tekanan (pressure)

Apabila pada suatu benda atau katakanlah suatu produk diberi muatan / beban, maka konstruksinya akan berubah dan dalam waktu yang bersamaan akan timbul tekanan dan terjadi perubahan (distorsi). Yang disebut dengan tekanan (pressure) adalah besaran penambahan tenaga (beban), dimana beban tersebut dibagi oleh suatu luas area permukaan material. ( Alhuda, 2009)

Dapat dituliskan dengan persamaan berikut:

(2.6)

Dimana : P = tekanan (N/mm2)

F = gaya (N)

A = luas permukaan (mm2)

Semakin besar beban yang diterima pada suatu area permukaan benda, maka tekanan yang terjadi juga akan semakin besar. Ada beberapa jenis pembebanan yaitu pembebanan tarik (tensile stress) yaitu pembebanan yang diakibatkan oleh beban tarik / gaya tarik. Pembebanan tekan (compressed

stress) yaitu pembebanan yang diakibatkan oleh beban tekan / gaya tekan.

Tekanan yang terlalu besar yang diterima oleh suatu material / produk akan menyebabkan kerusakan pada produk tersebut akibat dari beban yang diterima tidak sesuai dengan.kemampuan menerima beban dari jenis material tersebut. Material metal yang digunakan pada proses pressing, bila terlalu kencang ditarik maka akan menyebakan keretakan pada material tersebut. Pada umumnya material metal yang digunakan dalam proses pressing akan rusak apabila berada dalam tekanan sebesar 40 – 100 kg/mm².

b. Perubahan Elastis (Elasticity)

Perubahan elastis adalah perubahan benda yang apabila beban dilepaskan maka benda tersebut akan kembali ke bentuk awal seperti semula. Bahan yang mempunyai sifat ini dikatakan elastis. Dalam die press, material yang sering digunakan adalah metal. Atom (grain) metal tersusun dengan baik dan

tersusun dalam jarak yang tetap. Elastis terikat seperti per (spring), bila tenaga dilepaskan maka akan kembali ke tempat semula (Gambar 2.2).

Gambar 2.2 Struktur Elastis pada Atom (Sumber : Alhuda, 2009)

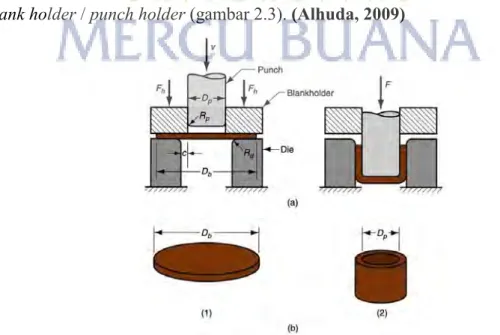

2.5 GAYA-GAYA PADA PROSES PEMBUATAN ALAS 681 GRAM 2.5.1 Gaya Pengendali Blank (Fb)

Gaya ini digunakan untuk menghilangkan adanya kerutan. Untuk beberapa kasus gaya ini juga digunakan untuk menahan material saat penarikan sehingga stress yang terjadi menjadi seimbang. Gaya yang diberikan tidak boleh berlebihan karena akan mengakibatkan robekan-robekan yang tidak dikehendaki yang disebabkan oleh tarikan yang terlalu kuat dari punch sehingga kekuatan dari material pelat yang dipakai terlampaui. Bagian yang berperan sebagai pengandali tersebut dinamakan

blank holder / punch holder (gambar 2.3). (Alhuda, 2009)

Gambar 2.3 Gaya Pengendali Blank pada Sheet Metal Process (Sumber : Ardian, 2013)

Besarnya gaya pengendali blank dirumuskan :

(2.7)

sehingga Fh adalah :

F

b= A.P atau F

b= (A

B-A

P).P

(2.8)Dimana :

Fb = gaya pengendali blank (N)

AB = luas penampang blank (mm²)

AP = luas penampang shell / punch (mm²)

A = luas bagian yang dikendalikan

oleh holding plate / pressure plate (mm²)

P = tekanan bidang (N/mm²)

Untuk shell yang berbentuk silindris dirumuskan

(

)

(2.9)Harga P tergantung dari besarnya kualitas dan tebal material yang dikerjakan. Menurut Schuler : L Schuler AG; Handbuch fuel die spanlose Formgebung maka besarnya nilai P dirumuskan dengan :

[( ) ] (2.10)

Dimana harga (kebalikan dari drawing ratio)

d = diameter shell (mm)

t = tebal material (mm)

σB = UTS (Ultimate Tensile Strength) (N/mm2)

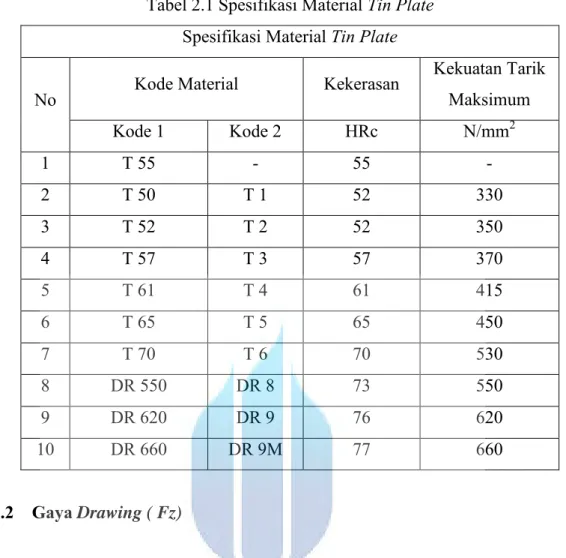

Tabel 2.1 Spesifikasi Material Tin Plate Spesifikasi Material Tin Plate

No Kode Material Kekerasan

Kekuatan Tarik Maksimum Kode 1 Kode 2 HRc N/mm2 1 T 55 - 55 - 2 T 50 T 1 52 330 3 T 52 T 2 52 350 4 T 57 T 3 57 370 5 T 61 T 4 61 415 6 T 65 T 5 65 450 7 T 70 T 6 70 530 8 DR 550 DR 8 73 550 9 DR 620 DR 9 76 620 10 DR 660 DR 9M 77 660 2.5.2 Gaya Drawing ( Fz)

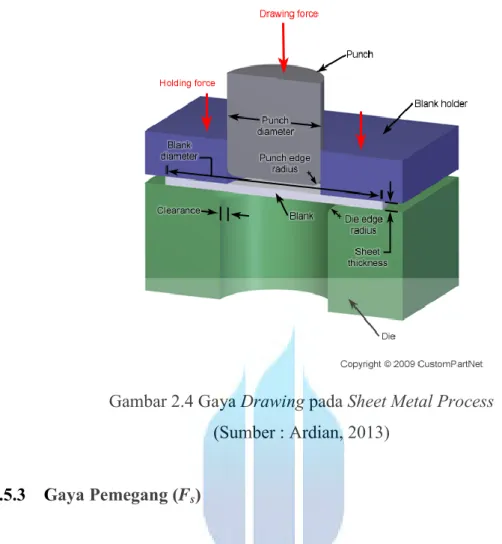

Pada saat melakukan proses drawing dibutuhkan gaya untuk menekan material yang akan dibentuk. Besarnya gaya yang dibutuhkan dalam proses drawing tergantung dari tebal material yang digunakan dan keliling dari material yang akan mendapatkan gaya. Biasanya ukuran yang dipakai adalah diameter dari die center (Gambar 2.4) (Alhuda,

2009)

Besarnya gaya drawing dirumuskan :

a

(2.11)Dimana harga Fz = Gaya drawing (N)

K = keliling shell (mm)

t = tebal material (mm)

σB = UTS (Ultimate Tensile Strength)

(menyesuaikan dengan material yang dipakai) a = faktor koreksi (antara 0.8-1)

Gambar 2.4 Gaya Drawing pada Sheet Metal Process (Sumber : Ardian, 2013)

2.5.3 Gaya Pemegang (Fs)

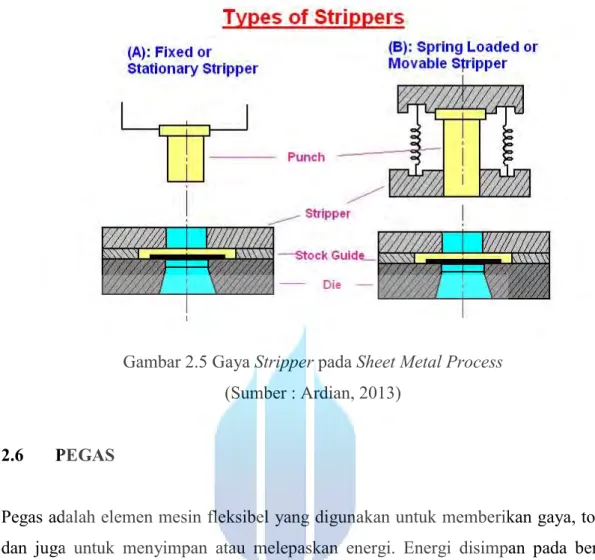

Ketika punch center dan die center bertemu untuk membentuk panel pada bagian dalam, maka ada suatu bagian yang berfungsi menahan dan memegang material sebelum punch membentuk panel, bagian tersebut dinamakan stripper (gambar 2.5). Besarnya gaya tekan dihitung dengan persamaan berikut :

(2.12)

Dimana Fs = Gaya Pemegang (N)

u = Faktor Koreksi untuk Pemegang

(nilainya antara 0.05 – 0.2 untuk general)

Gambar 2.5 Gaya Stripper pada Sheet Metal Process (Sumber : Ardian, 2013)

2.6 PEGAS

Pegas adalah elemen mesin fleksibel yang digunakan untuk memberikan gaya, torsi, dan juga untuk menyimpan atau melepaskan energi. Energi disimpan pada benda padat dalam bentuk tori, tarik, atau tekan. Pegas haruslah memiliki kemampuan untuk mengalami defleksi elastis yang besar. Beban yang bekerja pada pegas dapat berbentuk gaya tarik, gaya tekan, atau torsi (twist force). Pegas umumnya beroperasi dengan ‘high working stresses’ dan beban yang bervariasi secara terus menerus.

2.6.1 Klasifikasi Pegas

Pegas dapat diklasifikasikan berdasarkan jenis fungsi dan beban yang bekerja yaitu pegas tarik, pegas tekan, pegas torsi, dan pegas penyimpan energi. Berikut ini adalah klasifikasi berdasarkan beban yang diterima pegas :

a. Pegas tekan

Bentuk yang standar memiliki diameter coil, pitch, dan spring rate yang konstan. Pitch dapat dibuat bervariasi sehingga spring rate-nya juga bervariasi. Penampang kawat umumnya bulat, tetapi juga ada yang

berpenampang segi empat. Pegas konis biasanya memiliki spring rate yang non-linear, meningkat jika defleksi bertambah besar.

Gambar 2.6 Pegas Tekan (Sumber : Mukti, 2011) b. Pegas tarik

Pegas helix tarik perlu memiliki pengait (hook) pada setiap ujungnya sebagai tempat untuk pemasangan beban. Bagian hook akan mengalami tegangan yang relatif lebih besar dibandingkan bagian coil, sehingga kegagalan umumnya terjadi pada bagian ini.

Gambar 2.7 Pegas Tarik (Sumber : Mukti, 2011) c. Pegas puntir

Pegas puntir merupakan pegas yang mampu menahan beban puntir. Pegas puntir mampu memberikan gaya puntirnya kepada suatu sistem struktur mesin atau peralatan. Dengan demikian suatu rangkaian sebab akibat dari struktur konstruksi mesin dapat berjalan dengan baik sesuai yang diharapkan. Per pegas puntir ini lebih banyak menggunakan bahan carbon steel atau baja karbon yang mengandung karbon tinggi.

Gambar 2.8 Pegas Puntir (Sumber : Mukti, 2011)

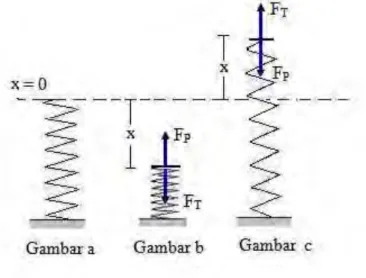

2.6.2 Energi Potensial Elastis

Energi potensial elastis adalah energi potensial dari sebuah benda elastis (contohnya adalah pegas) yang mengalami perubahan bentuk karena adanya tekanan atau kompresi. Akibatnya adalah akan ditimbulkannya gaya yang akan berusaha untuk mengembalikan bentuk benda tersebut ke bentuk awalnya. Ketika berada dalam keadaan diam, setiap pegas memiliki panjang alami, seperti ditunjukkan gambar a (lihat gambar 2.10). Jika pegas di tekan sejauh x dari panjang alami, diperlukan gaya sebesar Ft (gaya tekan) yang nilainya berbanding lurus dengan x, yakni :

(2.13) Sehingga menjadi :

F

t= k.x

(2.14) Dimana : Ft = Gaya tekan (N) k = Konstanta pegas (N/mm) x = Perubahan panjang (mm)Gambar 2.9 Kerja Pegas Tekan (Sumber : Mukti, 2011)

Ketika ditekan, pegas memberikan gaya reaksi, yang besarnya sama dengan gaya tekan tetapi arahnya berlawanan. gaya reaksi pegas tersebut dikenal sebagai gaya pemulih. Besarnya gaya pemulih adalah :

F

P= -k.x

(2.15)Tanda minus menunjukkan bahwa arah gaya pemulih berlawanan arah dengan gaya tekan. Ini adalah persamaan hukum Hooke. Persamaan ini berlaku apabila pegas tidak ditekan sampai melewati batas elastisitasnya (x tidak sangat besar). Pegas bisa digabungkan dengan pegas lainnya secara paralel maupun digabungkan secara seri atau bisa juga dikombinasikan antara seri dan paralel. Untuk pegas yang digabungkan secara parallel, konstanta pegasnya bisa ditambahkan secara langsung.

k

total= k

1+ k

2+ k

3+...+ k

n(2.16)

Untuk pegas yang digabungkan secara seri.

2.7 PENGENALAN KALENG

Jika kita berbelanja diswalayan atau supermarket bahkan warung-warung pasti kita akan menemukan makanan atau minuman yang tersedia dalam kemasan kaleng. Mulai dari berbagai macam minuman seperti minuman berkarbonasi, minuman isotonik, minuman penambah energi, kopi, susu, sampai minuman beralkohol semua dikemas dalam kemasan kaleng. Tidak hanya minuman saja yang dikemas dengan kaleng namun ada juga makanan yang dikemas dengan kaleng seperti permen, keripik, kue, sarden, tuna, kornet dan masih banyak lagi yang lain seperti semprotan pembasmi serangga, cairan-cairan kimia juga ada yang dikemas dengan kaleng.(Prasetyo, 2013)

Sejarah ditemukannya kaleng sebagai wadah atau tempat penyimpanan makanan itu dimulai dari kekalahan bala tentara Kaisar Napoleon dalam revolusi Perancis pada tahun 1795, yang mana kekalahan yang terjadi diakibatkan karena kekurangan bahan makanan atau makanan yang layak untuk dikonsumsi. Dulu persediaan bahan makanan para tentara hanya disimpan dalam karung dan peti yang terbuat dari kayu sehingga mudah terkena matahari dan pengaruh dari luar. Oleh sebab itu bahan makanan itu menjadi gampang membusuk dan tidak layak untuk dikonsumsi. Akibat yang ditimbulkan adalah penyakit yang menyerang para tentara, sehingga terpaksa mundur kembali ke Perancis dari dataran Eropa Timur. Mengetahui hal tersebut seorang ilmuan bernama Nicholas Alpert berhasil menemukan suatu teknologi untuk mengawetkan makanan dalam jangka waktu yang lama. Penemuan tersebut tercipta setelah Alpert melakukan percobaan selama 14 tahun. Melalui penemuannya tersebut maka Alpert memenangkan sayembara tentang cara pengawetan makanan yang diadakan oleh Kaisar Napoleon. Penemuannya tersebut terbuat dari botol kaca yang disumbat dengan kayu pada lubang masuknya sehingga makanan yang ada didalamnya tidak terpengaruh oleh udara dari luar, menjadikan makanan tersebut awet dalam waktu tertentu(Prasetyo, 2013).

Namun pada tahun 1810 seorang industriawan bernama Peter Duran, mematenkan penemuannya dalam hal kemasan yang kedap udara terbuat dari logam tipis, yang mana tidak akan mudah terlepas dibanding dengan penemuannnya Nicholas Alpert. Peter menyimpulkan bahwa “ Makanan yang tersimpan dalam

tempat yang hampa udara (kedap udara) maka akan menjadi tahan lama”.Penemuan

inilah yang menjadi awal teknologi kemasan makanan yang dinamakan kemasan kaleng.

2.7.1 Fungsi Kaleng

Sampai saat ini kaleng masih mendominasi dalam penggunaan sebagai pengemasan hasil produksi dibanding dengan kemasan lain, terutama pada industri makanan. Secara umum kaleng merupakan suatu wadah atau tempat pembungkus. Tetapi secara spesifik mempunyai arti yang cukup luas. Fungsi kaleng dapat dijabarkan menjadi 3 yaitu :

Kaleng sebagai sarana pelindung

Suatu hasil produksi memerlukan pelindung dari bahan pengemasannya terhadap pengaruh dari luar maupun dari dalam kaleng. Sehingga pada saat akan dikonsumsi produk tersebut masih dalam keadaan baik dalam pengertian makanan tersebut layak untuk dikonsumsi dan aman bagi konsumen.

Kaleng sebagai sarana promosi dan komunikasi

Ini merupakan kelebihan kaleng dibanding dengan kemasan jenis lain, kaleng dapat diberi dekorasi atau gambar untuk mempromosikan produk yang dikemas didalamnya, sehingga menimbulkan daya tarik yang cukup besar bagi para calon pembeli atau konsumen. Sedang fungsinya sebagai sarana komunikasi tertuang didalam petunjuk cara pemakaian, bahan baku pembuatanya, tanggal produksi dan tanggal kadaluarsanya, sehingga konsumen tahu semua informasi produk tersebut.

Sarana penghematan

Untuk menekan biaya produksi kaleng dapat diandalkan dalam hal menekan biaya transportasi dan penyimpanan. Dalam bentuk dan volume kaleng bisa memuat lebih bila dibandingkan dengan kemasan lainnya. Jumlah maupun frekuensi kerusakan yang disebabkan dalam penanganan bongkar muat relatif lebih kecil.

Kaleng merupakan teknologi pengemas hasil produksi baik itu makanan, minuman atau hasil produksi yang lain yang sangat mendominasi dibandingkan kemasan lain.

Kaleng juga dapat didaur ulang sehingga sampah kaleng sebaiknya dikumpulkan untuk proses kembali menjadi bahan baku pembuatan kaleng. Jadi kaleng juga ramah terhadap lingkungan.

2.7.2 Jenis Kaleng

Kaleng memiliki beberapa jenis yang dibedakan dari beberapa aspek mulai dari bentuk, banyaknya komponen pembentuk kaleng, jenis produk yang akan dikemas, dan lain-lain. Berikut akan dijelaskan jenis-jenis kaleng berdasarkan aspek :

a) Berdasarkan bentuk Round can

Adalah kaleng metal yang berbentuk fisik secara visual berupa lingkaran atau bulat dengan unsur penyusunnya berupa komponen body dan end serta asesoris pelengkap sesuai fungsi dan kegunaannya.

Gambar 2.10 Round Can Rectangular can

Adalah kaleng metal yang berbentuk fisik secara visual berupa kotak persegi dengan sudut beradius dirangkai dari unsur penyusunnya berupa komponen body dan end serta asesoris pelengkap sesuai fungsi dan kegunaannya.

Gambar 2.11 Rectangular Can b) Berdasarkan banyaknya komponen

Two pieces can

Two pieces can adalah jenis kaleng yang hanya terdiri dari 2 bagian

yaitu can body dan top end. Material yang digunakan untuk membuat

two pices can ini adalah alumunium. Kaleng ini biasa digunakan untuk

mengemas kaleng minuman seperti soft drink dan beer.

Gambar 2.12 Two Pieces Can Three pieces can

Three Pieces Can adalah jenis kaleng yang memiliki 3 bagian utama

plate. Tin plate ini adalah sheet yang dilapisi timah. Fungsi timah

adalah untuk menghindarkan kontak langsung dengan makanan atau apapun yang dikemas dalam kaleng tersebut.

Gambar 2.13 Three Pieces Can c) Berdasarkan produk

Biscuit can

Sesuai dengan namanya yaitu biscuit can, maka kaleng jenis ini digunakan untuk pengemasan macam-macam jenis dari biscuit.

Aerosol can

Kaleng jenis ini digunakan untuk keperluan pengharum ruangan atau pembasmi serangga. Kaleng jenis ini memiliki desain khusus untuk mengatasi tekanan yang ada didalam kaleng.

Drawn can

Kaleng jenis ini lebih banyak digunakan untuk produk seperti tuna, sarden. Kaleng jenis ini diproduksi dengan menggunakan teori DRD (Draw Reverse Draw)

2.7.3 Bagian – Bagian Kaleng

Satu unit kaleng terdiri dari beberapa bagian atau biasa disebut dengan komponen. Setelah komponen – komponen itu dijadikan satu maka benda tersebut bisa dikatan sebagai kaleng. Proses penggabungan kedua komponen itu disebut dengan seaming

a) Cover

Cover atau tutup merupakan komponen dari kaleng yang berada pada posisi

paling atas.

Gambar 2.14 Cover b) Top End

Top end sebenarnya hampir mirip seperti cover namun ada bagian dari top end

yang selalu menempel pada body dikarenakan antara top end dengan body dilakukan proses seaming. Sehingga ketika kita akan membuka kaleng terdapat

tab yang terdapat pada bagian atas top end. Jenis dari top end ini terdiri dari

dua, yaitu : SOT (Stay On Tab) dan EOE (Easy Open End)

Gambar 2.16 Stay On Tab c) Barrel

Barrel merupakan bagian utama kaleng karena bagian ini adalah bagian

dinding dari kaleng tersebut. Barrel memiliki sambungan pada bagian samping atau yang biasa disebut dengan side seam. Side seam memiliki dua tipe, yaitu :

welding seam dan dry lock seam.

Gambar 2.17 Barrel d) Bottom End atau alas

Alas merupakan bagian kaleng paling bawah. Untuk alas berdiameter besar biasanya terdapat panel untuk memperkuat kontruksi dari alas tersebut.

Gambar 2.18 Bottom End

2.7.4 Material Pembuat Kaleng

Material pembuat kaleng terdiri dari beberapa jenis. Masing-masing jenis tersebut memiliki karakteristik yang berbeda dan mempunyai fungsi yang berbeda juga. Berikut ini adalah jenis-jenis material yang digunakan dalam membuat kaleng :

a) Salah satu material yang digunakan untuk membuat kaleng yang banyak digunakan adalah plat timah. Plat timah (tin plate) adalah bahan yang digunakan untuk membuat kemasan kaleng, terdiri dari lembaran baja dengan pelapis timah. Plat timah ini berupa lembaran atau gulungan baja berkarbon rendah dengan ketebalan 0.15-0.5 mm dan kandungan timah putih berkisar antara 1.0-1.25% dari berat kaleng. Plat timah ini digunakan untuk produk yang mengalami sterilisasi. Plat timah (tin plate) yang terdiri dari lembaran dasar baja dilapisi timah putih (Sn) dengan cara pencelupan dalam timah cair panas (hot dipping) atau dengan elektrolisa. Pelapisan timah dengan cara hot

dipped merupakan cara yang lama dimana lembaran baja dicelupkan ke dalam

cairan timah panas, sehingga diperoleh lapisan timah yang terlalu tebal dan tidak menarik. Pelapisan dengan cara elektrolisa adalah cara yang lebih modern yaitu pelapisan dengan menggunakan listrik galvanis sehingga dihasilkan lapisan timah yang lebih tipis dan rata. Untuk plat timah yang dibuat dengan proses elektrolisa menghasilkan plat timah dengan sebutan ETP

b) Kaleng bebas timah (tin-free-steel=TFS) adalah lembaran baja yang tidak dilapisi timah putih. Jenis TFS yang paling banyak digunakan untuk pengalengan makanan adalah jenis Tin Free Steel Chrome Type (TFS-CT), yaitu lembaran baja yang dilapisi kromium secara elektris, sehingga terbentuk khromium oksida di seluruh permukaannya. Jenis ini memiliki beberapa keunggulan, yaitu harganya murah karena tidak menggunakan timah putih, dan daya adhesinya terhadap bahan organik baik. Tetapi kelemahannya peluang untuk berkarat lebih tinggi, sehingga harus diberi lapisan pada kedua belah permukaannya (permukaan dalam dan luar) (Anonim, 2010).

c) Aluminium memiliki beberapa keuntungan yaitu lebih ringan, mudah dibentuk, thermal konduktifitasnya bagus, dan dapat didaur-ulangkan. Tetapi kurang baik daya kekakuannya (rigidity) serta harga persatuannya relatif lebih mahal, mudah karatan dan karenanya harus diberi lapisan tambahan. Disamping itu, jenis kaleng tersebut tidak dapat disolder atau dilas tetapi kaleng tersebut dapat digunakan untuk jenis kaleng two-piece cans.

2.8 DASAR PEMBUATAN ALAS

Alas kaleng merupakan salah satu produk yang dibuat dari bahan baku logam lembaran. Logam lembaran yang akan dijadikan alas, diproses dengan berbagai macam jenis pengerjaan. Proses pembentukan untuk logam lembaran yang biasa dilakukan adalah pemotongan (cutting), pembembokkan (bending), dan penarikan

(drawing). Dibawah ini akan dijelaskan mengenai ketiga proses tersebut(Ardian, 2013).

2.8.1 Proses Pemotongan (Cutting)

Pada setiap pemotongan benda kerja, akan selalu nampak adanya kesamaan prinsip yang akan cermati bersama. Pada pengerjaan pemotongan kawat, batangan baja, baja profil ataupun sheet metal, pasti terdapat sepasang gaya yang dipergunakan untuk memotong itu. Dan gaya itu akan bekerja secara bersama-sama, berlawanan arah dengan jarak yang relatif kecil, maka gaya tersebut kita sebut dengan gaya geser, dan pada material yang dipotong akan terjadi sebuah area yang kita sebut dengan

“daerah pergeseran”. Pada material yang tebal daerah pergeseannya kelihatan nyata dan lebar, sebaliknya pada material yang tipis daerah pergesarannya juga tipis. Sedangkan gambar yang ketiga kita bahwa sisi potongnya merupakan suatu bangunan garis yang tertutup. Maka daerah pergeserannyapun merupakan profil yang tertutup. Untuk itu keadaan demikian sering dinamakan dengan “ die shearing sheet metal”. Dan inilah yang sering digunakan dalam punching tool (Ardian, 2013).

a) Tahapan pemotongan

Berikut adalah tahapan pemotongan logam lembaran 1. Logam lembaran diletakkan diantara punch dan die.

2. Punch ditekan ke bendakerja (lembaran), sehingga permukaan lembaran mengalami deformasi plastik (permanen).

3. Punch terus ditekan ke bawah, permukaan mengalami penetrasi (tapak tekan); Daerah penetrasi umumnya sekitar 1/3 tebal lembaran.

4. Setelah gerakan punch dilanjutkan lagi, dua sisi tajam punch dan die akan mengakibatkan terjadinya retak dalam bendakerja;

Bila jarak ruang (clearance) antara punch dan die benar, maka dua garis retakan saling bertemu sehingga dihasilkan pemotongan yang baik.

Gambar 2.19 Pengguntingan Logam Lembaran diantara Dua Tepi Potong (Sumber : Ardian, 2013)

Gambar 2.20 Karakteristik Tepi Guntingan Lembaran Benda Kerja (Sumber : Ardian, 2013)

Karakteristik tepi guntingan lembaran seperti yang ditunjukkan dalam gambar 2.20 dibagi atas :

Rollover, daerah bagian atas dari permukaan potong benda kerja yang

merupakan daerah awal terjadinya deformasi plastik.

Burnish, daerah yang terletak di bawah rollover, merupakan hasil penetrasi punch ke bendakerja sebelum keretakan dimulai; Daerah ini memiliki

permukaan potong yang halus.

Fracture zone, daerah yang mengalami keretakan yang disebabkan gerakan punch ke bawah; Daerah ini memiliki permukaan potong relatif kasar.

Burr, sudut tajam pada tepi potong yang disebabkan karena benda kerja

mengalami regangan selama akhir pemisahan benda kerja. b) Jenis Pemotongan

Dalam proses pemotongan ada beberapa jenis pemotongan yang dibedakan menjadi tiga jenis.

1. Shearing adalah operasi pemotongan/pengguntingan logam lembaran sepanjang garis lurus antara dua tepi potong seperti ditunjukkan dalam gambar 2.21.a. Shearing khususnya digunakan untuk memotong lembaran yang lebar menjadi potongan-potongan yang lebih kecil, yang merupakan bagian-bagian dari operasi kempat; Pisau potong

dalam gambar 2.21.b sering dibuat miring untuk mengurangi gaya potong yang dibutuhkan.

Gambar 2.21 Shearing Process (Sumber : Ardian, 2013)

2. Blanking adalah operasi pemotongan logam lembaran sepanjang suatu garis tertutup (misalnya bulat, segiempat, dan sebagainya), dimana potongan yang dipisahkan dari bendakerja merupakan benda kerja untuk operasi berikutnya. Potongan yang dipisahkan tersebut disebut

blank (lihat gambar 2.22.a)

3. Punching mirip dengan blanking, tetapi potongan yang dipisahkan merupakan sekrap yang disebut slug (lihat gambar 2.22.b)

Gambar 2.22 Blanking and Punching (Sumber : Ardian, 2013)

2.8.2 Proses Pembengkokkan (Bending)

Operasi pembengkokkan dalam benda kerja logam lembaran didefinisikan sebagai peregangan logam pada sekeliling sumbu garis lurus, seperti ditunjukkan dalam gambar 2.23.(a) (Ardian, 2013).

Gambar 2.23 Proses Pembekokkan (Sumber : Ardian, 2013)

Selama operasi pembengkokkan tersebut, logam pada bagian dalam bidang netral dimampatkan (compressed), sedang pada bagian luar bidang netral diregangkan (lihat gambar 2.23.(b). Pada umumnya pembengkokkan menghasilkan perubahan ketebalan pada logam lembaran kecil atau tanpa perubahan.

Operasi pembengkokkan dilakukan dengan menggunakan perkakas punch dan

die. Metode pembengkokkan yang umum dilakukan adalah pembengkokkan–V dan

pembengkokkan tepi.

Gambar 2.24 Dua Metode Pembengkokkan (Sumber : Ardian, 2013)

a) Pembengkokkan-V; logam lembaran dibengkokkan dengan punch dan die berbentuk V, seperti ditunjukkan dalam gambar 2.24.a.

b) Pembengkokkan tepi; menggunakan bantalan tekan (pressure pad) untuk memegang bendakerja dengan gaya Fh, sedang ujung benda kerja yang lain ditekan dengan punch ke tepi die, seperti ditunjukkan dalam gambar 2.24.b. Pembengkokkan dibatasi hanya 10o atau kurang.

1. Melenting Kembali (springback)

Setiap material baik itu logam, kertas, kulit, plastic, kayu apabila diberikan suatu gaya pada material tersebut, maka material tersebut akan mempunyai kecenderungan kembali ke posisi semula seperti sebelum mendapatkan suatu gaya tersebut. Peristiwa ini disebut dengan melenting kembali (springback), yang

didefinisikan sebagai pertambahan sudut pada logam lembaran yang ditekuk (pertambahan sudut A’ ) relatif terhadap sudut perkakas pembentuk setelah perkakas tersebut dilepaskan. Besarnya spring back ini berbeda-beda, tergantung jenis material dan ketebalannya. Energi elastik disamping menyebabkan pertambahan sudut A’ juga menyebabkan pertambahan jari-jari tekuk R, seperti ditunjukkan dalam gambar 2.25.

Gambar 2.25 Melenting Kembali pada Pembengkokkan (Sumber : Ardian, 2013)

2. Flanging, hemming, seaming, dan curling

Selain pembengkokkan-V dan pembengkokkan tepi, terdapat beberapa operasi pembengkokkan lembaran yang lain, seperti flanging, hemming, seaming, dan

curling.

(a) Flanging adalah operasi pembengkokkan dimana tepi logam lembaran dibengkokkan dengan sudut 10o untuk membentuk pinggiran/flens (flange), sehingga memperkuat atau memperkaku benda kerja lembaran tersebut. Flens dapat dibentuk melalui sumbu tekuk lurus, seperti ditunjukkan dalam gambar 2.26(a), atau dengan melakukan peregangan atau mengerutan logam seperti ditunjukkan dalam gambar (b) dan (c).

Gambar 2.26 Flanging (Sumber : Ardian, 2013)

Gambar 2.27 Hemming, Seaming, Curling (Sumber : Ardian, 2013)

(b) Hemming adalah operasi pembengkokkan dalam bentuk lipatan yang biasanya dihasilkan dengan beberapa tahapan pembengkokkan. Operasi ini dilakukan agar tepi tidak tajam, untuk meningkatkan kekakuan, dan memperbaiki penampilan seperti ditunjukkan dalam gambar 2.27(a).

(c) Seaming adalah operasi pembengkokkan yang mirip dengan hemming, tetapi dilakukan terhadap dua tepi lembaran yang akan dirakit menjadi satu, seperti ditunjukkan dalam gambar 2.27(b).

(d) Curling atau disebut juga beading adalah operasi pembengkokkan terhadap ujung logam lembaran dalam bentuk bulat dengan tujuan untuk keamanan, memperkuat, dan estetika, seperti ditunjukkan dalam gambar 2.27(c).

2.8.3 Proses Penarikan (Drawing)

Penarikan adalah operasi pembentukan logam lembaran yang digunakan untuk membuat :

1) bentuk cawan (cup-shaped), 2) bentuk kotak (box-shaped), 3) bentuk kuva yang komleks, atau, 4) bentuk berlubang.

Penarikan dilakukan dengan menempatkan blank logam lembaran di atas cetakan (die) dan kemudian ke dalam cetakan dengan sebuah punch seperti ditunjukkan dalam gambar 2.28 (Ardian, 2013).

Gambar 2.28 Proses Penarikan (Sumber : Ardian, 2013)

1) Mekanisme penarikan

Penarikan bentuk cawan adalah operasi dasar penarikan dengan dimensi dan parameter seperti ditunjukkan dalam gambar 2.28. Mekanisme proses deformasi dalam operasi penarikan dapat dilihat dalam gambar 2.29, dengan tahapan sebagai berikut :

Punch membuat penekanan awal benda kerja,

Lembaran mengalami pembengkokkan pada tepi punch dan tepi die, Penarikan lurus terhadap logam yang telah dibengkokkan sebelumnya

untuk membentuk dinding silider,

Terjadi gesekan dan kompresi antara logam lembaran dengan

permukaan bantalan tekan (blankholder) dan flens bergerak masuk ke dalam die,

Gerakan punch ke bawah menghasilkan aliran logam berlanjut sehingga diperoleh bentuk akhir dari cawan dengan penipisan dinding sesuai dengan clearance antara die dan punch.

Gambar 2.29 Tahapan Deformasi dalam Operasi Penarikan Dalam (Deep Drawing)

2) Operasi Penarikan yang lain

Redrawing ; kadang-kadang dalam penarikan diperlukan lebih dari satu

tahapan penarikan. Tahapan penarikan yang kedua dan selanjutnya disebut redrawing, seperti ditunjukkan dalam gambar 2.30. (1) awal penekanan, (2) akhir penekanan

Gambar 2.30 Redrawing Sebuah Cawan (Sumber : Ardian, 2013)

Reverse Drawing adalah operasi redrawing dimana bendakerja

ditepatkan di atas die dengan muka menghadap ke bawah kemudian ditekan dengan punch ke dalam die, seperti ditunjukkan dalam gambar 2.31. (1) awal penarikan, (2) akhir penarikan

Gambar 2.31 Reverse Drawing (Sumber : Ardian, 2013)

Penarikan Tanpa Pemegang Blank (Blankholder)

Fungsi blankholder adalah untuk memegang blank agar tidak terjadi pelipatan (wrinkle) pada flens,pada saat penarikan cawan. Kecendrungan terjadinya pelipatan tersebut dapat dikurangi bila rasio antara ketebalan dengan diameter blank (t/Db) bertambah. Bila rasio (t/Db) cukup besar, penarikan dapat dilakukan tanpa blankholder, seperti ditunjukkan dalam gambar 2.32. (1) awal proses, (2) akhir proses

Gambar 2.32 Penarikan Tanpa Blank Holder (Sumber : Ardian, 2013)

Ironing, merupakan operasi penarikan dalam (deep drawing) dimana

jarak ruang (clearance) antara ujung luar die dengan punch lebih besar daripada jarak ruang di dalamnya, seperti ditunjukkan dalam gambar 2.33. (1) awal proses, (2) akhir proses

Gambar 2.33 Ironing untuk Memperoleh Ketebalan Seragam (Sumber : Ardian, 2013)

Embossing, merupakan proses penarikan atau peregangan dan biasanya

tidak memerlukan tekanan yang tinggi seperti proses coining, seperti ditunjukkan dalam gambar 2.34. (a) penampang lintang, (b) produk akhir

Gambar 2.34 Embossing (Sumber : Ardian, 2013)

Lancing adalah kombinasi operasi pemotongan dan pembengkokan

atau operasi pemotongan dan pembentukan yang dilakukan dalam satu tahap/bersamaan, seperti ditunjukkan dalam gambar 2.35. (a) potong dan tekuk, (b) dan (c) dua jenis potong dan bentuk

Gambar 2.35 Lancing (Sumber : Ardian, 2013)

Proses Guerin, menggunakan bantalan karet yang tebal (atau bahan fleksibel lainnya) untuk membentuk logam lembaran, seperti ditunjukkan dalam gambar 2.36. (1) sebelum, dan (2) sesudah proses

Gambar 2.36 Proses Guerin (Sumber : Ardian, 2013)

Bantalan karet diletakkan didalam bontainer yang terbuat dari baja. Benda kerja diletakkan diatas blok pembentuk dan pada saat punch ditekan bantalan karet akan menyelubungi sheet, dan menekannya hingga sheet mengalami perubaha bentuk mengikuti bentuk blok pembentuk.

Keuntungan dari proses Guerin :

Biaya perkakas relatif murah karena blok pembentuk dapat dibuat dari kayu, plastik, atau bahan yang lain yang mudah dibentuk. Bantalan karet dapat dipakai untuk blok pembentukan yang lain. 3) Cacat pada penarikan

Penarikan merupakan operasi pembentukan yang lebih kompleks dibandingkan dengan pemotongan dan pembengkokkan, sehingga kemungkinan terjadinya cacat lebih besar. Dalam gambar 2.37 ditunjukkan beberapa jenis cacat yang umum terjadi pada proses penarikan (Ardian, 2013).

Gambar 2.37 Cacat-Cacat yang Umum Terjadi Dalam Droduk Penarikan 1. Pelipatan (wrinkle) pada flens yang terjadi akibat adanya pelengkungan

(gambar 2.37.a).

2. Pelipatan (wrinkle) pada dinding cawan, terjadi bila flens yang telah mengalami pelipatan tertarik kebawah (gambar 2.37.b).

3. Peretakan (tearing) adalah retak yang terbuka pada dinding vertikal dekat dasar cawan, karena adanya tegangan tarik yang besar (gambar 2.37.c).

4. Earing adalah bentuk cacat pada tepi atas cawan yang terjadi karena logam

lembaran tidak isotropi (gambar 2.37.d).

5. Guratan pada permukaan (surface scratches) terjadi karena punch dan die permukaannya tidak halus (gambar 2.37.e).