KAJIAN EKSERGI SISTEM PEMBEKUAN TEMULAWAK

DENGAN SUHU MEDIA PEMBEKU BERTAHAP PADA

MESIN PEMBEKU TIPE LEMPENG SENTUH

TIARA ETIKA S.

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Kajian Eksergi Sistem Pembekuan Temulawak dengan Suhu Media Pembeku Bertahap pada Mesin Pembeku Tipe Lempeng Sentuh adalah benar karya saya denganarahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir disertasi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Juli 2013 Tiara Etika S. NIM F1409001

ABSTRAK

ABSTRACT

TIARA ETIKA S. Exergy Study of Curcuma Freezing System with Stratified Freezer Medium Temperature on Contact Plate Freezer Type. Supervised by ARMANSYAH H. TAMBUNAN

Analyzingenergy and exergy is a way to find out the amount of freezing energy consumption and wasted energy of freezing process. This research aims to study the effects of changes in freezing medium temperature against exergy efficiency of extract Curcuma freezing, and relations between COP value and the efficiency of exergy produced. By the result of this research,it is known that the specific energy consumption is ranged from 307.23 kJ/kg to 387.58 kJ/kg. The average of loosing exergy is from 15.067 kJ/kg to 36.821 kJ/kg, so the largest efficiency of exergy produced is 68.36% at scenario 1 (Tma = -5˚C, Tmf = -10˚C,Tmb = -20˚C) and smallest one is 52.26 at scenario 5 (Tma = -20˚C, Tmf = -20˚C, Tmb = -20˚C). The Graphic of the relation between COP and exergy efficiency shows that COP is linearly proportional with the efficiency of exergy produced. Based on COP and exergy efficiency, known that the most optimum freezer medium temperature is scenario 1 with COP 5.17, energy efficiency 0.14%, exergy efficiency 68.36% and input energy 7.2 kWh.

Keywords:Contact plate freezing, Energy, Exergy, Curcuma

TIARA ETIKA S. Kajian Eksergi Sistem Pembekuan Temulawak dengan Suhu Media Pembeku Bertahap pada Mesin Pembeku Tipe Lempeng Sentuh. Dibimbing oleh ARMANSYAH H. TAMBUNAN

Analisis energi dan eksergi merupakan salah satu cara untuk mengetahui jumlah konsumsi energi pembekuan, dan energi yang tidak terpakai dalam proses pembekuan. Penelitian ini bertujuan untuk mengkaji efek perubahan suhu media pembeku lempeng sentuh terhadap efisiensi eksergi pembekuan sari temulawak serta hubungan antara nilai COP dengan efisiensi eksergi yang dihasilkan. Dari hasil penelitian diketahui bahwa konsumsi energi spesifik pembekuan sari temulawak berkisar antara 305.39 kJ/kg hingga 387.58 kJ/kg. Rata-rata kehilangan eksergi berkisar antara 15.067 kJ/kg hingga 36.821 kJ/kg, sehingga efisiensi eksergi terbesar yang dihasilkan adalah 68.36% pada skenario 1 (Tma = -5˚C, Tmf = -10˚C, Tmb = -20˚C) dan terkecil 52.26% pada skenario 5 (Tma = -20˚C, Tmf = -20˚C, Tmb = -20˚C). Grafik hubungan antara nilai COP dengan efisiensi eksergi menunjukkan bahwa COP berbanding lurus secara linear dengan efisiensi eksergi yang dihasilkan. Berdasarkan perhitungan diketahui bahwa suhu media pembeku yang paling optimal adalah skenario 1 dengan nilai COP sebesar 5.17, efisiensi energi 0.14%, efisiensi eksergi 68.36% dan input energi 7.2 kWh.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknik Mesin dan Biosistem

KAJIAN EKSERGI SISTEM PEMBEKUAN TEMULAWAK

DENGAN SUHU MEDIA PEMBEKU BERTAHAP PADA

MESIN PEMBEKU TIPE LEMPENG SENTUH

TIARA ETIKA S.

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Judul Skripsi :Kajian Eksergi Sistem Pembekuan Temulawak dengan Suhu Media Pembeku Bertahap pada Mesin Pembeku Tipe Lempeng Sentuh Nama : Tiara Etika S.

NIM : F14090010

Disetujui oleh

Prof Dr Ir Armansyah H. Tambunan Dosen Pembimbing

Diketahui oleh

Dr Ir Desrial, MEng Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Februari 2013 hingga Mei 2013 ini ialah Pembekuan, dengan judul Kajian Eksergi Sistem Pembekuan Temulawak dengan Suhu Media Pembeku Bertahap pada Mesin Pembeku Tipe Lempeng Sentuh.

Terima kasih penulis ucapkan kepada Prof. Dr. Ir. Armansyah H. Tambunan selaku dosen pembimbing atas segala bimbingan, arahan, serta motivasinya kepada penulis. Di samping itu,penghargaan penulis sampaikan kepada direktorat pendidikan tinggi (DIKTI) atas dana hibah kompetensi yang diberikan untuk pelaksanaan penelitian ini. Terima kasih juga disampaikan kepada kedua orang tua penulis yaitu Bapak Saifuddin dan Ibu Mulyati, serta kakak dan adik-adik penulis (Teguh, Tantri, Tirana, dan Tristania) atas segala dukungan moril, materil serta doa dan kasih sayang yang luar biasa kepada penulis, kepada teman-teman satu laboratorium energi dan pindah panas atas segala bantuan, dukunganselama penelitian.Serta kepada teman-teman TEP Orion 46 atas segala kebersamaannya selama 4 tahun ini, khususnya Alia, Deni, Riska,dan teman-teman kemoceng (Dian, Mona, Kristen, Riri, Eti, GL, Citta, Selvi, Gina, Rahma, Awan, Vina, Aiya, Riris, Stevy, Koi, dan Jeni). Penulis menyadari bahwa masih terdapat banyak kekurangan dalam penulisan ini sehingga penulis mengharapkan segala masukan, kritikan, dan saran yang bersifat membangun bagi penulis.

Semoga karya ilmiah ini bermanfaat bagi penulis, pembaca, dan semua pihak yang berkepentingan

Bogor, Juli 2013 Tiara Etika S.

DAFTAR ISI

DAFTAR TABEL x DAFTAR GAMBAR x DAFTAR LAMPIRAN x DAFTAR SIMBOL xi PENDAHULUAN 1 Latar Belakang 1 Perumusan Masalah 2 Tujuan Penelitian 3 Manfaat Penelitian 3Ruang Lingkup Penelitian 3

TINJAUAN PUSTAKA 3

Proses Pembekuan Lempeng Sentuh 3

Titik Beku 5

Laju Pembekuan 6

Keseimbangan Energi, Entropi, dan Eksergi 7

Kajian Energi 8

Kajian Eksergi 9

METODOLOGI PELAKSANAAN 12

Waktu dan Tempat Penelitian 12

Bahan 12

Alat 12

Metode Penelitian12

HASIL DAN PEMBAHASAN 17

Karakteristik Pembekuan dengan Suhu Bertahap 17

Analisis Energi dan Eksergi Pembekuan 29

SIMPULAN DAN SARAN 36

Simpulan 36

Saran 36

DAFTAR PUSTAKA 37

LAMPIRAN 39

DAFTAR TABEL

1 Titik beku beberapa bahan pangan 5

2 Perlakuan suhu media pembeku sebagai skenario penelitian yang

digunakan 13

3 Hasil analisis kadar kurkumin 17

4 Kadar kurkumin temulawak segar 18

5 Skenario suhu media pembeku 21

6 Hasil pengujian sistem refrigerasi pembekuan lempeng sentuh dengan

suhu bertingkat 24

7 Laju pembekuan dengan metode lempeng sentuh suhu media bertahap 26 8 Analisis kebutuhan energi pembekuan lempeng sentuh suhu bertahap 30 9 Analisis eksergi pembekuan temulawak dengan metode lempeng sentuh

suhu bertahap 33

DAFTAR GAMBAR

1 Grafik suhu-waktu pada pembekuan 4

2 Skema pembekuan 7

3 Aliran masuk dan keluar dari energi , entropi, dan eksergi dalam sistem 7

4 Diagram alir rancangan penelitian 16

5 Grafik sebaran suhu pembekuan temulawak 18

6 (a) Mesin kalor Carnot, (b)Diagram suhu-entropi mesin kalor 23 7 Produk beku sari temulawak, (a)Temulawak beku dengan proses

penyimpanan sehari, (b)Temulawak beku tanpa proses penyimpanan

sehari 29

8 Grafik hubungan COP dan efisiensi eksergi 34

9 Grafik hubungan efisiensi eksergi (%) dan kehilangan eksergi (kJ/kg)

terhadap T’= (Tma-Tmf) / (Tma –Tmf) 34

DAFTAR LAMPIRAN

1 Hasil perhitungan eksergi pembekuan sari temulawak 39

2 Prosedur penggunaan alat 43

3 Mesin pembeku (freeze dryertipe RL-50MBW ) tipe lempeng sentuh 43

DAFTAR SIMBOL

COP = Coefficient of Performance (-)

A = Luas penampang perpindahan panas (m2) L =Tebal bahan yang dibekukan (m)

L

air = Panas laten (kJ/kg) C

p1 = Panas jenis bahan di atas titik beku (kJ/kg.K) C

p2 = Panas jenis bahan di bawah titik beku (kJ/kg.K) H

f = Panas laten pembekuan bahan (kJ/kg) H

f.air = Panas laten air (kJ/kg) ΔH

fs = Perubahan entalpi pada tahap pembekuan (kJ) KA = Kadar air dalam bahan (%)

M

a = Berat molekul air (kg/mol) m

a = Jumlah air yang tak terbekukan (%) mair = Massa air dalam bahan (kg)

m

bahan = Massa bahan (kg) m

b = Jumlah air beku/air bebas (%) m

dr = Massa bahan kering (kg) M

s = Berat molekul padatan dalam bahan (kg/mol) KP = Kadar padatan dalam bahan (%)

Rg = Konstanta gas (kJ/mol.K) T

a = Suhu awal bahan pangan saat dibekukan (K) T

cs =Suhu sumber dingin selama tahap pembekuan (K) T

phc = Suhu titik beku bahan pangan (K) T

phc air = Suhu titik beku air (K) T

spds = Suhu akhir bahan pangan yang dibekukan (K) X

a = Fraksi mol air tak beku (-) γ = Fraksi air beku (-)

y = Kadar air berat kering bahan (-) γ = Fraksi air bebas dalam bahan (-) ΔS

fs = Perubahan entropi pada tahap pembekuan (kJ) Q

ΔE

fs = Perubahan eksergi pada tahap pembekuan (kJ) E

fs = Masukan eksergi dalam proses pembekuan (kJ) Ex,loss = Kehilangan eksergi (kJ)

T0 = Suhu lingkungan (K) x = Tebal lapisan bahan (cm) tf = Waktu pembekuan (jam) Tma = Suhu media pembeku tahap I Tmf = Suhu media pembeku tahap II Tmb = Suhu media pembeku tahap III

h4 = Entalpi refrigeran memasuki evaporator (kJ/kg) h1 = Entalpi refrigeran keluar evaporator (kJ/kg) h2 = Entalpi refrigeran keluar kompresor (kJ/kg)

𝜼I = Efisiensi energi (%)

1

PENDAHULUAN

Latar Belakang

Temulawak merupakan tanaman asli Indonesia dan termasuk salah satu jenis tanaman rimpang yang paling banyak digunakan sebagai bahan baku obat tradisional. Selain itu, temulawak juga merupakan sumber bahan pangan yang bisa dibuat makanan dan minuman segar, pewarna makanan, dan bahan baku industri. Produk ini mengandung kurkuminoid, minyak atsiri, dan zat lainnya yang berkhasiat untuk menjaga kesehatan dari berbagai penyakit. Seperti hasil produk pertanian lainnya, temulawak merupakan salah satu produk yang dapat mengalami penurunan mutu jika tidak dilakukan proses penanganan lebih lanjut setelah dilakukan pemanenan. Proses penanganan ini akan mempertahankan mutu produk, mempertahankan kandungan zat di dalamnya yang berkhasiat bagi tubuh manusia, serta memperpanjang masa simpan produk. Indonesia sendiri seperti yang kita tahu merupakan negara tropis dengan suhu yang cukup tinggi. Oleh karena itu, diperlukan suatu teknologi penanganan, penyimpanan, dan pengawetan lebih lanjut.

Beberapa teknologi pengawetan tanaman rimpang antara lain adalah pembuatan simplisia, pembekuan, dan pengeringan beku. Pada pembuatan simplisia, bahan yang digunakan melalui proses seperti pengeringan terlebih dahulu setelah dilakukan pengecilan ukuran lalu kembali dilakukan perendaman dalam larutan etanol atau pemberian uap panas, sortasi kering, barulah setelah itu dilakukan penyimpanan dalam ruangan yang harus diperhatikan suhu, kelembaban, dan sirkulasi udaranya. Proses tersebut sangatlah panjang, dan membutuhkan zat tambahan seperti etanol lagi. Produk yang dihasilkan pun sudah tidak segar karena telah melalui proses pengeringan yang dapat merubah aroma, warna, dan unsur organoleptiknya. Adapun pembekuan merupakan salah satu alternatif cara pengawetan yang baik untuk mempertahankan mutu dan kandungan produk dengan cara menurunkan suhu di bawah titik beku bahan sehingga hampir seluruh air yang terkandung dalam bahan akan berubah fase menjadi padat (es). Produk yang diawetkan dengan cara dibekukan telah diketahui dapat mempertahankan rasa, tekstur, dan nilai gizinya. Selain itu, proses pembekuan ini bisa dilanjutkan ke tahap proses pengeringan beku. Dimana, produk kering beku diketahui mampu mempertahankan stabilitas produk (menghindari perubahan aroma, warna, dan unsur organoleptik lain) serta mampu mempertahankan stabilitas struktur bahan (pengkerutan dan perubahan bentuk setelah pengeringan sangat kecil).

Metode pembekuan yang biasa digunakan terdiri dari metode pembekuan air blast, pembeku fluidized bed, lempeng sentuh, metode kriogenik, serta metode pembekuan vakum. Dari beberapa metode yang telah disebutkan di atas, metode lempeng sentuh merupakan salah satu metode yang dapat dikembangkan lebih lanjut.

Pada proses pembekuan, laju pembekuan merupakan salah satu faktor penting yang harus diperhatikan. Laju pembekuan ini menjadi salah satu parameter yang akan menentukan mutu produk, struktur, dan lamanya waktu

2

pembekuan. Pembekuan cepat akan menghasilkan produk beku dengan mutu yang lebih baik dibandingkan pembekuan lambat. Hal ini dikarenakan pembekuan lambat akan menghasilkan kristal es yang besar yang dapat merusak dinding sel bahan, sehingga pada saat dicairkan kembali sel akan bocor dan tekstur akan rusak. Cepat atau lambatnya suatu laju pembekuan di tentukan oleh suhu media pembeku yang digunakan pada saat pembekuan.

Mesin pembeku yang tersedia di pasaran umumnya masih menggunakan sistem konvensional, yaitu menggunakan suhu media pembeku yang tetap sepanjang proses pembekuan sehingga energi yang dikonsumsi cukup besar. Dengan menerapkan analisis eksergi, model sistem pembekuan suhu bertingkat mampu meningkatkan efisiensi energi dan eksergi (Kamal, 2008). Prinsip hukum termodinamika pertama menyebutkan bahwa energi dapat dikonversikan dari satu bentuk ke bentuk lain dan bersifat kekal. Namun, pada kenyataaannya dalam semua sistem termasuk sistem refrigerasi pada proses pembekuan, potensial energi yang tersedia dalam suatu sistem akan mengalami penurunan akibat adanya sifat irreversibilitas (tidak mampu balik). Dalam hal ini, kajian dan analisis eksergi dapat digunakan untuk mengetahui besarnya energi yang dapat dikonversikan menjadi kerja, serta mengetahui lokasi dan besarnya energi yang hilang dan tak terpakai.

Brutini et al., (2001) menyatakan bahwa untuk mengoptimalkan besarnya eksergi dan mengurangi kehilangan eksergi, nilai irreversibilitas dapat dikurangi dengan memperkecil beda suhu antara media pembeku dengan bahan. Metode pembekuan suhu media bertahap yang digunakan pada pembekuan ini dilakukan dengan cara memberikan suhu bertahap pada media pembeku untuk memperoleh suhu optimal yang dapat menurunkan penggunaan energi sistem. Kamal (2008) menyebutkan dalam penelitiannya bahwa pengembangan sistem pembekuan bertingkat dapat meningkatkan efisiensi eksergi sebesar 1.0-13.0 % dari sistem pembekuan konvensional. Sistem pembekuan ini juga mampu menurunkan kehilangan eksergi dari 33.2 kJ/kg pada sistem suhu tetap menjadi 19.4 kJ/kg pada sistem suhu bertahap. Hasil penelitian tersebut menjelaskan bahwa perlu dilakukan pengkajian lebih lanjut terhadap energi dan eksergi proses pembekuan untuk mengetahui jumlah konsumsi energi pembekuan, kehilangan eksergi pembekuan, dan energi yang tidak terpakai dalam proses tersebut.

Perumusan Masalah

Metode pembekuan yang umum digunakan adalah metode konvensional dengan suhu media pembeku yang tetap. Sistem pembekuan ini akan menghasilkan efisiensi eksergi yang rendah. Salah satu faktor yang sangat berpengaruh terhadap tingkat kehilangan eksergi adalah beda suhu media pembeku dengan suhu bahan dimana kehilangan eksergi terbanyak biasanya terjadi pada tahap I dan tahap II pembekuan. Sistem pembekuan temulawak dengan metode lempeng sentuh suhu bertahap diharapkan dapat mengurangi kehilangan eksergi dan meningkatkan efisiensi eksergi pembekuan dengan melakukan pengendalian terhadap suhu media pembeku tahap I dan tahap II. Besarnya nilai kehilangan eksergi dan efisiensi eksergi yang dihasilkan akan dikaji menggunakan persamaan analisis energi dan eksergi.

3

Tujuan Penelitian

Tujuan dari penelitian ini adalah :

1. Menentukan suhu optimal media pembeku tiap tahap pembekuan pada proses pembekuan menggunakan mesin pembeku tipe lempeng sentuh dengan pembekuan suhu bertahap.

2. Mengkaji efisiensi eksergi proses pembekuan menggunakan mesin pembeku tipe lempeng sentuh dengan pembekuan suhu bertahap, menentukan hubungan antara temperature tiap tahap dengan efisiensi eksergi yang dihasilkan.

3. Menentukan hubungan antara COP dengan efisiensi eksergi sistem

Manfaat Penelitian

Penelitian ini diharapkan mampu memberikan pengembangan terhadap proses penyimpanan beku temulawak dalam rangka mempertahankan masa simpan dan mutu kandungannya sebagai obat tradisional asli Indonesia, serta memberikan informasi mengenai suhu optimal media pembeku lempeng sentuh untuk bahan temulawak agar energi yang digunakan selama proses pembekuan dapat termanfaatkan dengan baik berdasarkan tingginya tingkat efisiensi ekserginya.

Ruang Lingkup Penelitian

Penelitian ini meliputi penerapan pembekuan pada sari temulawak untuk mengetahui suhu optimal media pembeku agar menghasilkan nilai efisiensi eksergi yang tinggi.Evaluasi dan pengkajian pada proses pembekuan ini dilakukan pada sebaran suhu atau profil pembekuan bahan, sistem refrigerasi pembekuan, laju pembekuan, suhu lingkungan, kadar air, penggunaan energi pembekuan, serta kehilangan eksergi proses pembekuan tersebut.

TINJAUAN PUSTAKA

Proses Pembekuan Lempeng Sentuh

Pembekuan adalah proses penurunan suhu dari suatu bahan sampai mencapai suhu di bawah titik bekunya. Proses pembekuan ditandai dengan terjadinya perubahan fase air menjadi padat (kristal-kristal es). Proses terjadinya secara bertingkat atau bertahap dari permukaaan sampai ke pusat termal bahan. Pusat termal bahan adalah titik yang terletak paling jauh dari media pembeku. Pada titik ini proses pembekuan berlangsung paling lambat.

Penurunan suhu dibawah titik beku akan segera berlangsung sekitar tiga perempat bagian air berubah fase menjadi es. Pada saat itu, sebagian air dalam

4

bahan telah membeku, tetapi sebagian lain masih berada dalam keadaan cair. Fraksi yang dapat membeku disebut air bebas dan fraksi air yang tidak dapat membeku disebut fraksi terikat (Heldmand dan Lund, 1992). Besarnya fraksi terikat akan berkurang dengan menurunnya suhu. Menurut Desrosier (1988), keseluruhan air dalam bahan akan membeku jika suhu bahan berada di bawah -20.5˚C.

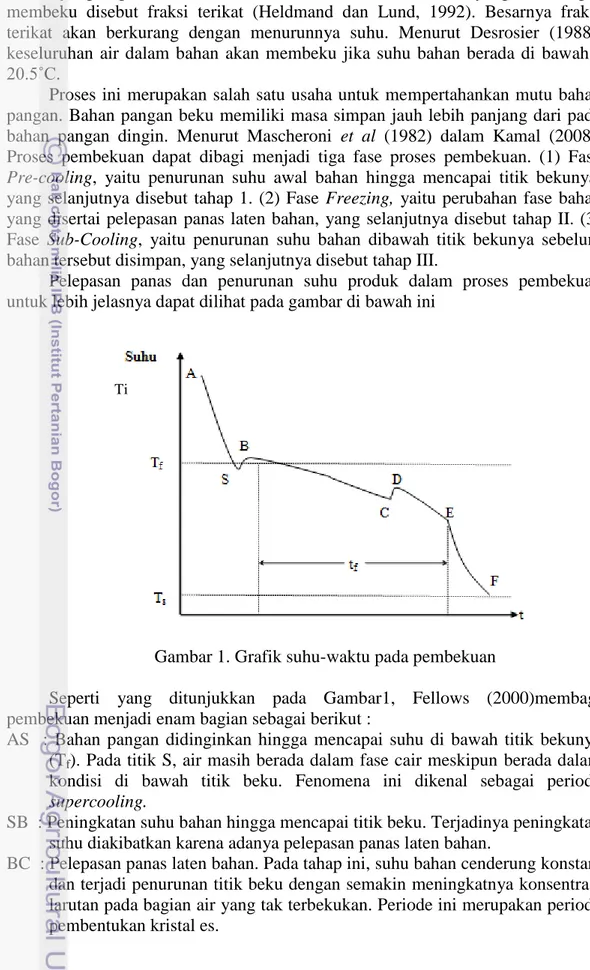

Proses ini merupakan salah satu usaha untuk mempertahankan mutu bahan pangan. Bahan pangan beku memiliki masa simpan jauh lebih panjang dari pada bahan pangan dingin. Menurut Mascheroni et al (1982) dalam Kamal (2008), Proses pembekuan dapat dibagi menjadi tiga fase proses pembekuan. (1) Fase Pre-cooling, yaitu penurunan suhu awal bahan hingga mencapai titik bekunya, yang selanjutnya disebut tahap 1. (2) Fase Freezing, yaitu perubahan fase bahan yang disertai pelepasan panas laten bahan, yang selanjutnya disebut tahap II. (3) Fase Sub-Cooling, yaitu penurunan suhu bahan dibawah titik bekunya sebelum bahan tersebut disimpan, yang selanjutnya disebut tahap III.

Pelepasan panas dan penurunan suhu produk dalam proses pembekuan untuk lebih jelasnya dapat dilihat pada gambar di bawah ini

Ti

Gambar 1. Grafik suhu-waktu pada pembekuan

Seperti yang ditunjukkan pada Gambar1, Fellows (2000)membagi pembekuan menjadi enam bagian sebagai berikut :

AS : Bahan pangan didinginkan hingga mencapai suhu di bawah titik bekunya (Tf). Pada titik S, air masih berada dalam fase cair meskipun berada dalam kondisi di bawah titik beku. Fenomena ini dikenal sebagai periode supercooling.

SB : Peningkatan suhu bahan hingga mencapai titik beku. Terjadinya peningkatan suhu diakibatkan karena adanya pelepasan panas laten bahan.

BC : Pelepasan panas laten bahan. Pada tahap ini, suhu bahan cenderung konstan, dan terjadi penurunan titik beku dengan semakin meningkatnya konsentrasi larutan pada bagian air yang tak terbekukan. Periode ini merupakan periode pembentukan kristal es.

5 CD : Salah satu komponen yang terdapat dalam larutan menjadi sangat jenuh (supersaturated) dan mengalami kristalisasi. Pelepasan panas laten kristalisasi mengakibatkan terjadinya peningkatan suhu sampai mencapai suhu eutectic dari komponen tersebut.

DE : Kristalisasi air dan larutan pada bahan pangan terus berlangsung.

EF : Penurunan suhu bahan pangan hingga mencapai suhu pembekuan yang diinginkan. Pada kondisi yang sangat rendah, masih terdapat air yang tak terbekukan pada bahan pangan. Jumlah air yang tak terbekukan dipengaruhi oleh komposisi bahan pangan yang dibekukan.

Terdapat dua macam air dalam bahan pangan yaitu air bebas dan air terikat. Salah satunya tidak dapat membeku pada suhu yang sangat rendah yaitu air terikat yang tidak akan dapat membeku pada suhu -20.5˚C. Pada saat suhu berada di bawah titik beku, terdapat fraksi tertentu dari air yang masih berada dalam keadaan cair namun akan berkurang seiring dengan terus menurunnya suhu. Pembekuan lempeng sentuh merupakan salah satu metode pembekuan yang biasa digunakan dan dapat dikembangkan lebih lanjut. Pada proses pembekuan menggunakan metode ini, produk yang akan dibekukan disentuhkan langsung dengan lempeng pembeku. Terdapat 2 macam metode yang dapat diterapkan dalam pembekuan lempeng sentuh. Metode pertama , bahan yang akan dibekukan diletakkan di atas suatu plat atau lempengan, dan metode lainnya dilakukan dengan menempatkan bahan yang ingin dibekukan di antara dua buah plat atau lempengan.

Titik Beku

Titik beku cairan suatu bahan pangan adalah suhu dimana cairan tersebut berada dalam keseimbangan dengan bahan padatnya. Informasi ini sangat diperlukan karena selama pembekuan banyak terjadi perubahan-perubahan pada produk baik fisik, kimia, maupun biologis. Pada umumnya titik beku untuk produk pertanian adalah mencapai -2˚C hingga -2,2˚C.

Tabel 1. Titik beku beberapa bahan pangan

No. Jenis Bahan Titik Beku (˚C)

1 Sa Sayuran -0.8 sampai -2.8 2 Buah-buahan -0.9 sampai -2.7 3 Daging -1.7 sampai -2.2 4 Ikan -0.6 sampai -2.0 5 Susu -0.5 6 Telur -0.5 aSumber : Fellows (2000)

6

Laju pembekuan

Pada proses pembekuan, faktor utama yang akan mempengaruhi mutu hasil produk yang dibekukan adalah laju pembekuan yang diberlakukan dalam proses tersebut. Laju pembekuan terdiri dari laju pembekuan cepat dan laju pembekuan lambat. Dalam proses pembekuan, laju pembekuan cepat akan berpengaruh baik terhadap hasil sedangkan laju pembekuan lambat umumnya akan berpengaruh kurang baik terhadap mutu bahan yang dibekukan.

Keuntungan utama menggunakan laju pembekuan cepat dalam proses pembekuan adalah ukuran kristal es yang terbentuk lebih kecil, sehingga kerusakan sel yang terjadi lebih sedikit, waktu pembekuan yang dibutuhkan lebih singkat sehingga difusi garam dan pemisahan air dalam es tidak terlalu banyak, serta suhu produk akan lebih cepat turun dari kondisi yang dapat menyebabkan perkembangan bakteri dan jamur, sehingga dapat mencegah proses pembusukan saat pembekuan (Tressler et al, 1981).

Metode pembekuan air blast harus menggunakan kecepatan hembusan udara yang tinggi untuk dapat menghasilkan mutu produk yang cukup baik. Namun, dengan kecepatan yang tinggi , penggunaan energinya juga cukup besar sehingga biaya operasi akan semakin tinggi. Sistem pembekuan kriogenik dengan nitrogen cair mampu menghasilkan mutu produk beku yang jauh lebih baik dari air blast, namun biaya prosesnya cukup tinggi bahkan delapan kali lipat lebih tinggi daripada biaya pembekuan dengan air blast sehingga metode pembekuan ini tidak ekonomis. Metode pembekuan lempeng sentuh merupakan salah satu metode yang cukup ekonomis di antara ketiganya dengan biaya operasi yang cukup rendah dan mampu mempertahankan mutu produk dengan cukup baik pada suhu rendah.

Menurut Lembaga Refrigerasi Internasional dalam Kamal (2008), laju pembekuan suatu bahan adalah perbandingan antara jarak minimal permukaan dengan titik pusat termal dengan waktu yang diperlukan oleh produk pangan mencapai suhu 0°C pada permukaan bahan sampai mencapai suhu -5°C pada pusat termal bahan.

King (1971) dalam Ruliyana (2004) membedakan laju pembekuan menjadi 3 kategori, yaitu :

1. Laju pembekuan lambat, jika waktu pembekuan berlangsung selama 30 menit atau lebih untuk 1 cm produk yang dibekukan (≤ 2 cm/jam).

2. Laju pembekuan sedang, jika waktu pembekuan berlangsung selama 20-30 menit untuk 1 cm produk yang dibekukan (> 2cm/jam atau < 3 cm/jam)

3. Laju pembekuan cepat, jika waktu pembekaun berlangsung selama kurang dari 20 menit untuk 1 cm produk yang dibekukan (≥ 3 cm/jam).

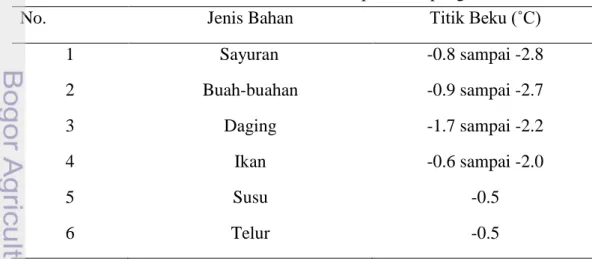

7 Tatas Ttengah x Tbawah konduksi Hybrid Recorder

Gambar 2. Skema pembekuan

Laju pembekuan suatu produk dapat dihitung menggunakan nilaipersamaan di bawah ini.

Lp=

...(1)

Nilai X merupakan tebal lapisan bahan dalam satuan cm, sedangkan tf merupakan lamanya waktu pembekuan yang diperlukan dalam satuan jamnya.

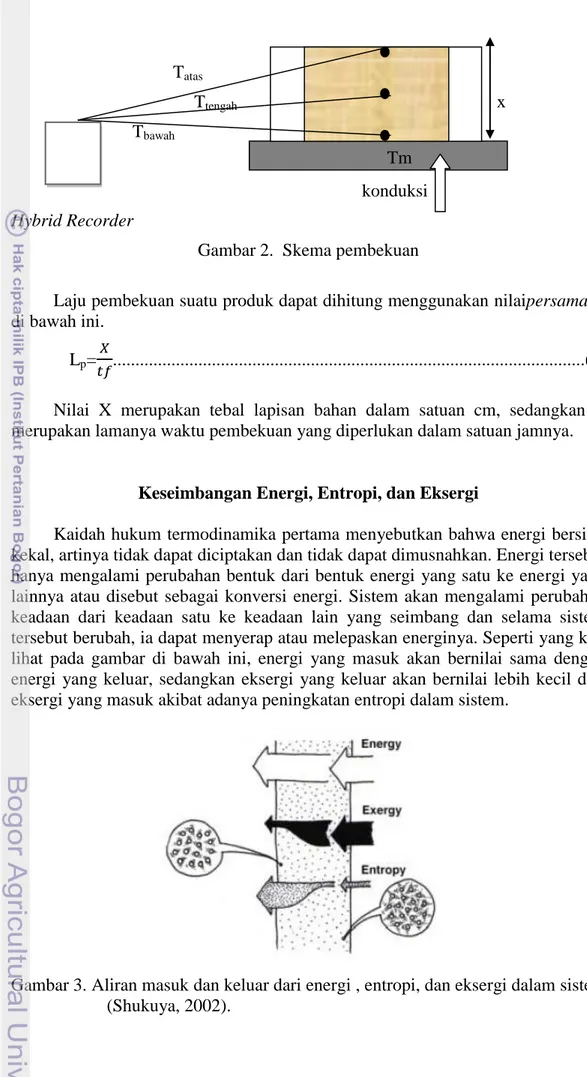

Keseimbangan Energi, Entropi, dan Eksergi

Kaidah hukum termodinamika pertama menyebutkan bahwa energi bersifat kekal, artinya tidak dapat diciptakan dan tidak dapat dimusnahkan. Energi tersebut hanya mengalami perubahan bentuk dari bentuk energi yang satu ke energi yang lainnya atau disebut sebagai konversi energi. Sistem akan mengalami perubahan keadaan dari keadaan satu ke keadaan lain yang seimbang dan selama sistem tersebut berubah, ia dapat menyerap atau melepaskan energinya. Seperti yang kita lihat pada gambar di bawah ini, energi yang masuk akan bernilai sama dengan energi yang keluar, sedangkan eksergi yang keluar akan bernilai lebih kecil dari eksergi yang masuk akibat adanya peningkatan entropi dalam sistem.

Gambar 3. Aliran masuk dan keluar dari energi , entropi, dan eksergi dalam sistem (Shukuya, 2002).

8

Pada kehidupan sehari-hari, konsep keseimbangan energi, entropi, dan eksergi dapat ditemukan dalam konversi sumber daya energi ke dalam bentuk energi yang dibutuhkan. Contoh nyatanya adalah pemanfaatan gas buang, gas biasa, dan listrik untuk memanaskan ruangan pada musim dingin di daerah subtropis. Di antara ketiga energi tersebut, tingkat efisiensi penggunaan energi yang paling baik adalah pemanfaatan energi gas buang apabila melihat dari sisi waste energinya. Pemanfaatan energi gas buang dapat mengurangi waste energi atau energi tidak berguna karena memanfaatkan panas dari gas buang yang sebenarnya sudah tidak digunakan sehingga efisiensi energi dan ekserginya dapat ditingkatkan. Namun, eksergi pemanfaatan panas gas buang yang umumnya membutuhkan alat penukar panas atau heat exchanger, dan fluida airjuga sangat tergantung terhadap suhu gas buang , suhu fluida, dan kecepatan dari gas buangnya. Semakin tinggi suhu, maka semakin besar nilai entalpi, sehingga eksergi cenderung meningkat. Selain itu, perbedaan suhu fluida dengan lingkungan dan selisih suhu fluida masuk dan keluar merupakan dua faktor yang tidak dapat diabaikan.

Pemanfaatan energi lain adalah gas yang umumnya melalui proses konversi terlebih dahulu ke dalam bentuk energi listrik untuk dapat digunakan sesuai kebutuhan termasuk penyalaan heater untuk memanaskan ruangan. Konversi ini melalui proses yang cukup panjang yang membutuhkan penggunaan turbin untuk menggerakan generator yang akan menghasilkan energi listrik. Pemaanfaatan energi ini cukup baik namun apabila penggunaannya dalam skala kecil seperti rumah tangga, tingkat ekonomis dari pemanfaatan energi ini rendah karena penggunaan dan pengoperasiaan turbin serta generator membutuhkan investasi dan biaya yang cukup tinggi. Eksergi sistem juga akan banyak mengalami kehilangan pada komponen-komponen tersebut dalam proses konversinya yang dapat menurunkan efisiensi eksergi sistem.

Kajian Energi

Prinsip pembekuan suatu bahan adalah penurunan suhu bahan tersebut sampai di bawah titik bekunya, sehingga air di dalam bahan akan membeku. Dari termodinamika telah diketahui bahwa penurunan suhu merupakan suatu pengambilan energi dalam bentuk panas (Tambunan, 2001).

Energi yang dilepaskan untuk mendinginkan bahan sampai titik bekunya adalah

Qsensibel>Tb = mbahan x Cp1 x (Ti-Tf)...(2) Energi yang dilepaskan untuk mengubah fase cair menjadi padat (kristal-kristal es) adalah

Qlaten =

γ

x mair x Lair ...(3) Energi yang dilepaskan untuk menurunkan suhu bahan dari titik beku sampai suhu akhir yang dikehendaki adalah9 Dengan demikian energi total yang dilepaskan untuk membekukan bahan pangan dan menurunkan suhunya sampai mencapai suhu penyimpanan beku adalah

Qp = Qsensibel>Tb+ Qlaten+ Qsensibel<Tb ...(5) Qp= Q1 + Qb + Q2...(6) Fraksi air bebas yang merupakan air yang dapat membeku selama proses pembekuan. Fraksi air bebas (

γ)

dapat dihitung dengan menghitung fraksi air yang tidak dapat membeku menggunakan persamaan berikut :Ln Xa =

(

)

...(7)Ln Xa’ =

(

)

...(8)Fraksi mol air Xa’ berguna untuk menghitung berat molekul produk padatan (Ms). Persamaan tersebut dapat dinyatakan sebagai berikut :

Ms = ...(9) Xa = ⁄ ⁄ ⁄ ...(10) mb = ...(11)

Rasio air membeku selama tahap proses pembekuan dapat dihitung dari fraksi air bebas (γ), sebagai berikut (Heldman dan Singh, 1981) :

γ

=...(12)

Kajian Eksergi

Eksergi merupakan suatu bagian dari energi yang berguna. Tingkat kegunaan energi tersebut adalah bagian dari energi yang dapat dikonversikan menjadi kerja mekanis. Analisis eksergi menunjukkan terjadi pengurangan signifikan pada total eksergi yang hilang dan eksergi masukan berupa panas yang harus dipindahkan selama tahap pembekuan. Hal ini dapat diperoleh dengan mengamati sebaran suhu sumber pendingin ketika tahap pembekuan berlangsung. Sebaran suhu sumber pendingin seharusnya memberikan penghematan yang berarti dalam penggunaan energi selama tahap pembekuan (Bruttini et al , 2001)

Tambunan et. Al (2012) menyebutkan bahwa persamaan untuk analisis eksergi dimodifikasi dari penurunan persamaan oleh Brutini et al. (2001). Energi

10

yang dilepaskan oleh suatu produk yang dibekukan terdiri dari panas sensibel sebelum perubahan fase, panas laten selama perubahan fase, dan panas sensibel setelah terjadi perubahan fase hingga suhu akhir dicapai.

Persamaan umum keseimbangan energi :

E-U = ΔU = - Q = ΔHfs...(12) ΔHfs = mdr(1+y) [Cp1 (Tphc – T0)] – γ(mdr)yΔHf + mdr(1+y)

[Cp2(Tspds –Tphc)]...(13) S1-S2 =

∫

...(14) ΔSfs =∫

...(15) ΔSfs = ∫ dr(1+y) [Cp1 (Tphc – T0)] – ∫ (mdr)yΔHf + ∫ dr(1+y)[Cp2(Tspds –Tphc)] ...(16) ΔSfs = mdr(1+y)* ( )+ - γ(mdr)y[ ] + mdr(1+y)[ ( )] ...(17) dimana : ...(18) Panas (Qfs) yang harus dihilangkan selama tahap pembekuan harus sama dengan perubahan entalpi selama pembekuan, sehingga

Qfs = ΔHfs ...(19) Perubahan eksergi, ΔEfs, selama tahap pembekuan diperoleh dari persamaan berikut :

ΔEfs =ΔHfs - T0ΔSfs ...(20) Perubahan eksergi (ΔEfs) dapat diperoleh dari selisih keseimbangan entropi yang telah dikalikan dengan suhu lingkungan (T0) terhadap keseimbangan energi. Perubahan eksergi dalam proses pembekuan adalah jumlah perubahan eksergi pada tiap tahap pembekuan. Adapun eksergi input yang digunakan untuk membekukan dipengaruhi oleh suhu media pembeku (Tcs). Persamaan eksergi input yang bisa digunakan adalah sebagai berikut (Bruttini et al.,2001) :

Ex,in = Qfs (

)...(21)

Ex,in-1= Q1(

11 Ex,in-2= Qb(

)

...(23) Ex,in-3= Q2()

...(24)Kehilangan eksergi merupakan selisih dari eksergi input dengan perubahan eksergi, yaitu :

Ex,loss = Ex,in – ΔEx ...(25) Qfs = ΔHfs...(26) Ex,loss1 = [ (mdr(1+y) Cp1 (Tphc – T0))

(

)

] – T

0mdr(1+y) Cp1(( ) )...(27) = T0mdr(1+y) Cp1( ( ) ) ...(28) Ex,loss2 = -γ

mdry hf,air(

)

-

T0γ

mdry hf,air( )...(29) = T0γ

mdry hf,air( )...(30) Ex,loss3 = [ (mdr(1+y) Cp2 (Tspds – Tphc))(

)

] – T

0mdr(1+y) Cp2(( ) )...(31) = T0mdr(1+y) Cp2( ( ) )...(32) Adapun efisiensi eksergi dapat ditentukan menggunakan persamaan berikut:𝜼II = x 100%...(33) 𝜼II = x 100%...(34)

12

METODOLOGI PELAKSANAAN

Waktu dan Tempat Penelitian

Penelitian dilaksanakan pada bulan Februari hingga bulan Mei 2013 di Laboratorium Pindah Panas dan Massa, Departemen Teknik Mesin dan Biosistem, Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Bahan

Bahan yang digunakan dalam penelitian ini adalah temulawak segar yang diperoleh dari Kebun Petak Pamer Balai Penelitian Tanaman Obat dan Aromatik, Cimanggu-Bogor. Bahan diubah ke dalam bentuk sari temulawak melalui proses pemarutan dan penyaringan yang kemudian dimasukkan ke dalam sample holder.

Alat

Mesin pembeku (Freeze Dryer tipe RL-50MBW(S) buatan Kyowa Vacum Engineering LTD) tipe lempeng sentuh dengan suhu bertingkat.

Hybrid recorder Yokogawa tipe HR-2500E Termokopel tipe T (C-C)

Timbangan digital Kwh meter

Wadah produk

Wadah produk yang digunakan berbentuk silinder yang dinsulasi agar pindah panas hanya terjadi satu arah (dari permukaan bawah yang bersentuhan langsung dengan lempeng ke permukaan atas sebagai pusat termal bahan). Bahan diisi ke dalam wadah contoh. Wadah contoh ini diberi insulasi dengan menggunakan gabus yang dilapisi dengan alumunium foil. Pada pusat wadah contoh dipasang 4 termokopel secara paralel dengan jarak 0.5 cm.

Metode Penelitian Persiapan Alat

Kegiatan dalam persiapan alat adalah melakukan pemeriksaan alat. Pemeriksaan alat meliputi pemeriksaan termokopel pada wadah contoh dan titik-titik pada proses pembekuan. Selain itu, dilakukan pengecekan terhadap komponen-komponen mesin pembeku yang digunakan.

13

Rancangan Penelitian

Perlakuan yang digunakan pada penelitian ini menerapkan model sistem pembekuan suhu bertahap pada proses pembekuan sari temulawak. Skenario suhu media pembeku yang digunakan ditentukan berdasarkan pengendalian suhu tahap I dan II pembekuan dengan perlakuan suhu akhir penyimpanan semua sama untuk tiap skenario.

Tabel 2. Perlakuan suhu media pembeku sebagai skenario penelitian yang digunakan

Perlakuan 1 2 3 4 5

Tma -5˚C -10˚C -15˚C -15˚C -20˚C

Tmf -10˚C -15˚C -15˚C -20˚C -20˚C

Tmb -20˚C -20˚C -20˚C -20˚C -20˚C

Penentuan suhu media pembeku untuk tahap I (Tma) dilakukan berdasarkan titik beku cairan yang umumnya berada pada kisaran 0˚C sampai -5˚C. Suhu media pembeku tahap II (Tmf) bisa ditentukan berdasarkan laju pembekuan yang diharapkan sedangkan untuk tahap III (Tmb)berdasarkan suhu penyimpanan yang diinginkan. Suhu penyimpanan beku untuk produk pertanian umumnya adalah -18˚C sampai -20˚C.

Proses pembekuan untuk tahap I selesai jika suhu permukaan bahan mencapai 0˚C, sedangkan untuk tahap II jika suhu pusat termal bahan mencapai -5˚C. Tahap III sendiri dianggap selesai jika suhu bahan telah stabil atau mencapai suhu media pembeku yang digunakan.

Prosedur Penelitian

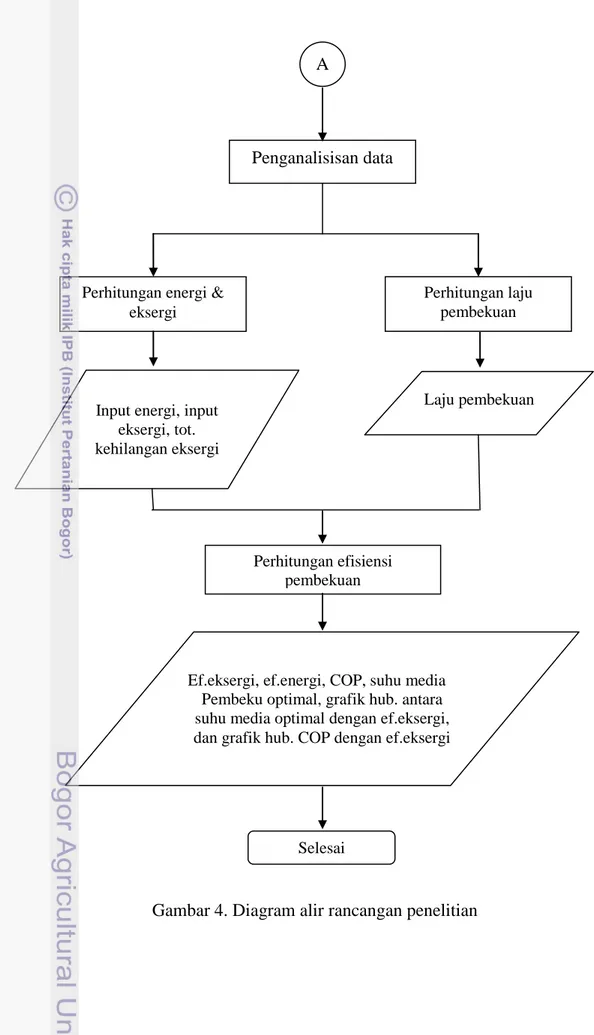

Tahapan prosedur penelitian yang telah dilakukan disajikan dalam bentuk alur proses yang dapat dilihat pada gambar 3.

Prosedur Penggunaan Alat

Prosedur penggunaan alat untuk pengeringan beku dapat dilihat pada lampiran 2.

Pengolahan Data

Laju pembekuan

Menurut Lembaga Refrigerasi Internasional (1971) dalam Heldman dan Singh (1981), laju pembekuan suatu massa pangan sebagai perbandingan jarak minimal antara permukaan produk dan titik pusat bahan dengan waktu yang diperlukan oleh produk pangan mencapai suhu 0°C pada permukaan produk sampai mencapai -5°C pada pusat panas produk. Laju pembekuan dapat dihitung menggunakan persamaan 1.

14

Penentuan fraksi air bebas (γ)

Fraksi air bebas yang merupakan air yang dapat membeku selama proses pembekuan. Fraksi ini dapat dihitung menggunakan persamaan 12.

Energi total pembekuan

Energi total yang digunakan dalam proses pembekuan dapat dihitung dengan menentukan energi yang dilepaskan untuk membekukan pasta temulawak serta energi yang dibutuhkan untuk menurunkan suhu sampai mencapai suhu penyimpanan beku. Besarnya nilai tersebut dapat dihitung menggunakan persamaan 6.

Penentuan eksergi input (EfsatauExin)

Besarnya eksergi input dapat diketahui dengan menentukan terlebih dahulu panas yang dipindahkan selama tahap pembekuan dan dimasukkan ke dalam persamaan 20.

Penentuan kehilangan eksergi (ExLoss)

Jumlah eksergi yang hilang menunjukkan jumlah energi yang hilang dalam tiga tahap pembekuan. Besarnya kehilangan eksergi dapat dihitung menggunakan bagian ketiga pada sisi kanan persamaan 28, 30, dan 32 untuk tiap tahapnya.

Penentuan efisiensi energi sistem (𝜼I)

1=Total energi pembekuan Total nput Energi ...(35) Penentuan efisiensi eksergi sistem (𝜼II )

Efisiensi eksergi suatu sistem dapat ditentukan dari perbandingan energi yang terpakai dengan eksergi input sistem. Nilai efisiensi eksergi sistem ini dapat ditentukan dengan menggunakan persamaan 34.

15 Pemarutan dan penyaringan Tidak Ya Energi rill Penganalisisan data Temulawak beku A KA, m

Pemindahan sari ke dalam

sample holder yang telah dipasangi termokopel pada 4

titik pengukuran

Pengukuran volume

V

Pencatatan Data dari kWh Meter

Perekaman & pencatatan data dari mesin pembeku dan Hybrid

Recorder Tma, Tmf, Tmb, T1, T2,Tf, Tlingkungan, Tbatas, Tbtengah, Tbbawah, tf, Tevaporator, Tkondensor Finish Pembekuan Penimbangan massa

awal & KA bahan

Penentuan perlakuan suhu media pembeku

(Tma,Tmf,Tb) Sesuai Start pembekuan Sari temulawak Persiapan bahan Pencucian dan pengupasan Persiapan alat Persiapan kWh Meter Penstabilan mesin pembeku dan Persiapan

16

Gambar 4. Diagram alir rancangan penelitian Perhitungan energi &

eksergi Perhitungan laju pembekuan Penganalisisan data A Laju pembekuan Input energi, input

eksergi, tot. kehilangan eksergi

Perhitungan efisiensi pembekuan

Ef.eksergi, ef.energi, COP, suhu media Pembeku optimal, grafik hub. antara suhu media optimal dengan ef.eksergi, dan grafik hub. COP dengan ef.eksergi

17

HASIL DAN PEMBAHASAN

Karakteristik Pembekuan dengan Suhu Bertahap

Profil Pembekuan Temulawak dengan Metode Lempeng Sentuh

Proses pembekuan merupakan proses penurunan suhu bahan hingga mencapai titik beku bahan yang melibatkan proses perubahan fase. Proses ini sendiri terbagi menjadi tiga tahapan proses, yaitu penurunan suhu bahan hingga mencapai titik beku, perubahan fase bahan, dan penurunan suhu bahan di bawah titik beku hingga mencapai suhu penyimpanan yang diinginkan. Pembekuan menggunakan metode lempeng sentuh sendiri merupakan salah satu teknik pengawetan bahan pangan untuk meningkatkan masa simpan suatu bahan. Bahan yang dibekukan akan disentuhkan langsung dengan lempeng sentuh yang telah dialiri cairan pendingin melalui koil-koil yang berada tepat di bawah lempeng. Pembekuan lempeng sentuh yang ada, secara umum menggunakan metode konvensional dimana suhu yang digunakan untuk tiap tahap pembekuan adalah sama.

Bahan yang digunakan pada penelitian ini adalah ekstrak atau sari temulawak segar yang memiliki keseragaman yang hampir sama untuk tiap skenario. Temulawak sendiri memiliki banyak kandungan yang secara nyata telah diketahui manfaatnya untuk pengobatan tradisional. Upaya memperlama masa simpan temulawak diharapkan mampu mempertahankan mutu dan kandungan-kandungan tersebut. Salah satu kandungan-kandungan temulawak yang harus dipertahankan mutunya adalah kurkumin yang memiliki manfaat sebagai anti radang dan anti oksidan.

Tabel 3. Hasil analisis kadar kurkumin

Kondisi bahan Kadar Kurkumin (%)

Temulawak segar 0.57

Sari temulawak 0.26

Berdasarkan uji laboratorium yang telah dilakukan pada salah satu sampel temulawak yang digunakan untuk penelitian ini, diperoleh nilai kadar kurkumin segar sebesar 0.57% dan sari temulawak sebesar 0.26%. Nilai kadar kurkumin pada sari temulawak mengalami penurunan apabila dibandingkan dengan kadar kurkumin pada temulawak segar. Penurunan ini terjadi karena temulawak yang digunakan telah melalui proses pemarutan dan penyaringan untuk memisahkan ampas dan sari temulawak dimana hasil yang digunakan hanya sari saja, sedangkan ampasnya akan dibuang. Pada ampas yang terbuang tersebut masih terdapat kandungan kurkumin yang pada akhirnya juga ikut terbuang, sehingga nilai kadar kurkumin yang tertinggal di dalam sari temulawak juga berkurang. Kadar kurkumin segar pada sampel ini sebenarnya tergolong rendah apabila

18

dibandingkan dengan kadar kurkumin standar yang dihasilkan berdasarkan hasil analisis oleh IPTEK dan Cahyono et al (2001). Namun, nilai tersebut masih berada pada kisaran kadar kurkumin yang dihasilkan berdasarkan hasil analisis dari penelitian yang dilakukan oleh Wardiyati et al (2012). Nilai kadar kurkumin sendiri berbeda-beda dan tergantung pada beberapa faktor, seperti umur panen, tempat tumbuh, varietas dari rimpang temulawak, dan metode pengukuran yang digunakan. Pada temulawak yang digunakan dalam penelitian ini, varietas yang digunakan berbeda dari varietas kurkumin pada ketiga penelitian tersebut. Varietas yang digunakan merupakan jenis varietas baru yaitu Cuksa 1, dimana varietas tersebut adalah varietas baru yang masih dalam tahap perkembangan oleh Balai Penelitian Tanaman Obat dan Aromatik (BALITRO) sehingga untuk standar kadar kurkuminnya belum bisa di tentukan. Nilai standar kadar kurkumin dari hasil analisis oleh beberapa penelitian sebelumnya dapat dilihat pada tabel 4.

Tabel 4. Kadar kurkumin temulawak segar

Parameter Temulawak segar

Kadar kurkumin (%)

0.08-1.25a 1.07b 1.6-2.2c

Sumber :aWardiyati et al. (2012); bCahyono et al. (2011) ; cIPTEK (2005)

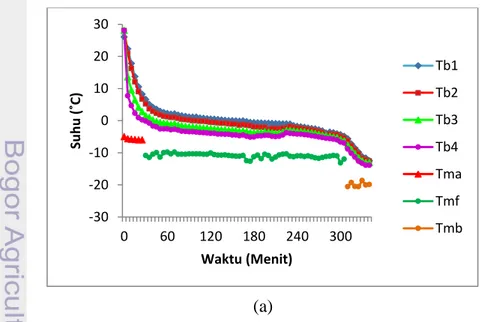

Pada penelitian ini, suhu pembekuan yang digunakan untuk tiap tahap pembekuan adalah berbeda berdasarkan skenario yang diterapkan. Suhu tersebut merupakan suhu media pembeku yang terbagi ke dalam tiga tahap, yaitu tahap I (Tma), tahap II (Tmf), dan tahap III (Tmb). Profil sebaran suhu temulawak untuk 5 skenario proses pembekuan dapat dilihat pada gambar 5.

(a)

Gambar 5a.Grafik sebaran suhu pembekuan temulawak, (a) skenario 1

-30 -20 -10 0 10 20 30 0 60 120 180 240 300 Su h u (˚C) Waktu (Menit) Tb1 Tb2 Tb3 Tb4 Tma Tmf Tmb

19

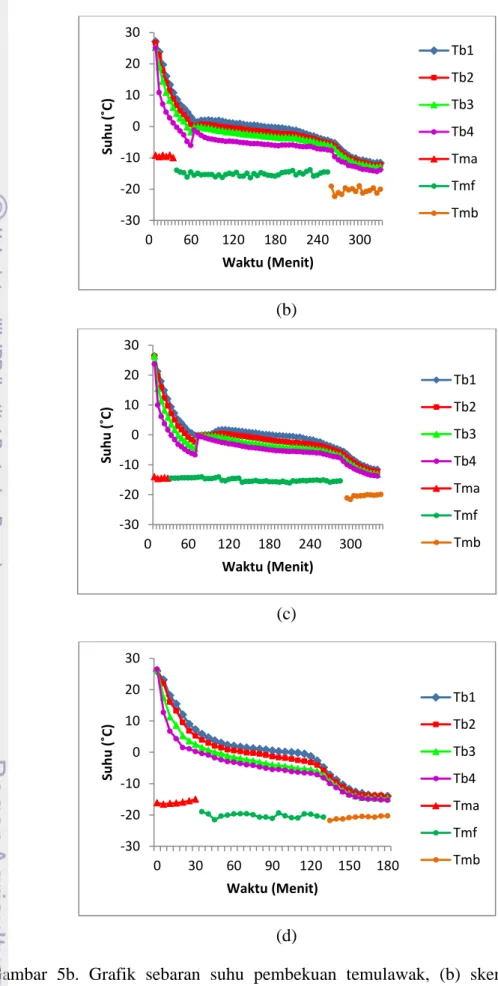

(b)

(c)

(d)

Gambar 5b. Grafik sebaran suhu pembekuan temulawak, (b) skenario 2, (c) skenario 3. (d) skenario 4. -30 -20 -10 0 10 20 30 0 60 120 180 240 300 Su h u (˚C) Waktu (Menit) Tb1 Tb2 Tb3 Tb4 Tma Tmf Tmb -30 -20 -10 0 10 20 30 0 60 120 180 240 300 Su h u (˚C) Waktu (Menit) Tb1 Tb2 Tb3 Tb4 Tma Tmf Tmb -30 -20 -10 0 10 20 30 0 30 60 90 120 150 180 Su h u (˚C) Waktu (Menit) Tb1 Tb2 Tb3 Tb4 Tma Tmf Tmb

20

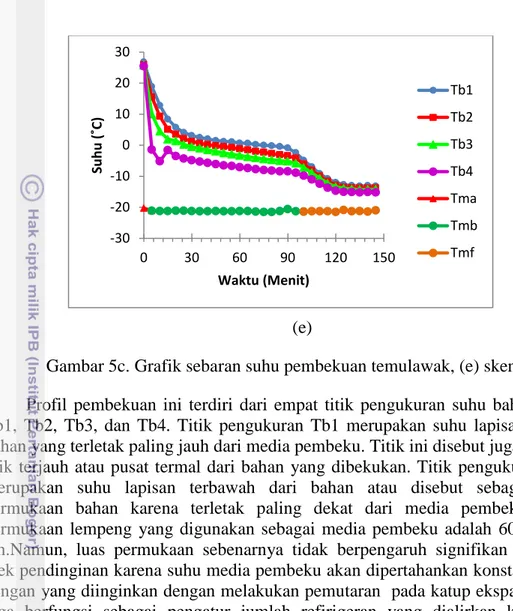

(e)

Gambar 5c. Grafik sebaran suhu pembekuan temulawak, (e) skenario 3 Profil pembekuan ini terdiri dari empat titik pengukuran suhu bahan yaitu Tb1, Tb2, Tb3, dan Tb4. Titik pengukuran Tb1 merupakan suhu lapisan teratas bahan yang terletak paling jauh dari media pembeku. Titik ini disebut juga sebagai titik terjauh atau pusat termal dari bahan yang dibekukan. Titik pengukuran Tb4 merupakan suhu lapisan terbawah dari bahan atau disebut sebagai suhu permukaan bahan karena terletak paling dekat dari media pembeku. Luas permukaan lempeng yang digunakan sebagai media pembeku adalah 60cm x 50 cm.Namun, luas permukaan sebenarnya tidak berpengaruh signifikan terhadap efek pendinginan karena suhu media pembeku akan dipertahankan konstan sesuai dengan yang diinginkan dengan melakukan pemutaran pada katup ekspansi yang juga berfungsi sebagai pengatur jumlah refirigeran yang dialirkan ke dalam evaporator.

Beberapa faktor yang mempengaruhi proses pindah panas pada metode pembekuan lempeng sentuh adalah bahan yang digunakan sebagai wadah produk dan kontak antara dasar wadah dengan lempeng pembekunya. Bahan wadah yang digunakan pada penelitian ini adalah wadah plastik dengan dasar wadah berupa tembaga yang memiliki konduktivitas panas yang tinggi. Wadah ini telah diisolasi agar pindah panas dari dinding-dinding wadah tidak terjadi dan hanya terjadi pada dasar wadah yang bersentuhan langsung dengan lempeng sentuh. Tingginya konduktivitas bahan untuk dasar wadah, akan membuat proses pindah panas berlangsung dengan cepat.

Pada grafik di atas, dapat terlihat bahwa proses pembekuan terbagi ke dalam tiga tahapan proses seperti yang telah di sebutkan sebelumnya. Suhu media pembeku pada skenario 1, 2, 3, dan 4 mengalami fluktuasi yang cukup jelas apabila melihat dari grafik yang dihasilkan saat proses pembekuan memasuki tahap II (Tmf) dan III (Tmb). Keadaan ini dapat terjadi karena ketidakstabilan aliran refrigeran setelah dilakukan pemutaran katup ekspansi akibat keadaan katup ekspansi yang sudah loose sehingga penyempitan daerah aliran untuk menurunkan tekanan fluidanya sudah tidak bekerja secara optimal lagi. Keadaan katup yang

-30 -20 -10 0 10 20 30 0 30 60 90 120 150 Su h u (˚C) Waktu (Menit) Tb1 Tb2 Tb3 Tb4 Tma Tmb Tmf

21 loose juga menyebabkan sulitnya mencapai suhu skenario sasaran yang diinginkan sehingga pemutaran katup ekspansi untuk pengendalian suhu media pembeku harus dilakukan secara perlahan dengan memperhatikan suhu media yang ditampilkan oleh hybrid recorder. Hal ini menyebabkan sedikit saja pemutaran katup akan menghasilkan penurunan suhu yang tinggi hingga jauh di bawah suhu media yang diinginkan sehingga harus dinaikkan kembali sehingga terjadifluktuasi pada suhu media pembeku. Pemutaran secara perlahan ini juga bertujuan untuk memberikan kesempatan pada cairan refrigeran agar dapat mengalir secara perlahan menuju evaporator dan menghindari terjadinya kerusakan atau kemungkinan loose yang lebih besar pada katup ekspansi. Skenario yang digunakan pada penelitian ini dapat dilihat pada tabel 5.

Tabel 5. Skenario suhu media pembeku

Keterangan Suhu media pembeku (˚C)

Sasaran Rata-rata pengukuran

Skenario 1 -5 -10 -20 -5.7 -10.8 -20

Skenario 2 -10 -15 -20 -9.5 -15.2 -20.5

Skenario 3 -15 -15 -20 -14.4 -15.1 -20.4

Skenario 4 -15 -20 -20 -15.9 -20.1 -20.8

Skenario 5 -20 -20 -20 -20.2 -21.2 -21.2

Gambar 5 juga memperlihatkan bahwa penurunan suhu bahan pada Tb4 adalah yang paling cepat dibandingkan titik pengukuran lainnya karena merupakan bagian permukaan bahan yang bersentuhan langsung dengan lempeng pembeku, sedangkan Tb1 mengalami penurunan suhu yang paling lambat karena merupakan titik terjauh dari lempeng sentuh. Hal ini terjadi karena proses pindah panas pada pembekuan lempeng sentuh terjadi secara konduksi sehingga penyebaran suhu pada bahan tidak merata.

Pada tahap I, proses penurunan suhu terjadi sangat cepat apabila dibandingkan dengan tahap II dan III. Hal ini terjadi karena perbedaan gradien suhu antara suhu awal bahan dan media pembeku sangat tinggi sehingga proses penurunan terjadi sangat cepat. Seperti yang diketahui bahwa, semakin tinggi perbedaan suhu antara media pembeku dan suhu bahan, maka laju penurunan suhu bahan juga akan semakin cepat. Tahap I pada dasarnya disebut sebagai tahap pendinginan karena pada proses ini terjadi pelepasan panas sensibel yang mengakibatkan perubahan suhu yang cukup signifikan hingga mencapai suhu titik beku bahan.

Pada tahap II atau disebut juga tahap perubahan fase, proses penurunan suhu berlangsung lambat karena pada tahap ini hanya terjadi pelepasan panas latenuntuk merubah fase bahan dari cair ke padat, sedangkan perubahan suhu tidak terlalu besar atau dalam keadaan idealnya tidak terjadi perubahan suhu sama sekali. Setelah memasuki tahap III, laju penurunan suhu bahan akan kembali meningkat karena seluruh bahan telah berubah fase menjadi padat sehingga yang terjadi hanyalah pelepasan panas sensibel bahan yang mengakibatkan penurunan suhu bahan di bawah titik bekunya hingga mencapai suhu penyimpanan yang diinginkan.

22

Saat memasuki tahap II, terdapat perbedaan profil penurunan suhu antara skenario 2, 3, dan 5, dengan skenario 1, dan 4. Pada skenario 2, 3, dan 5, terjadi kondisi dimana suhu bahan sempat mengalami kenaikan beberapa saat setelah melewati suhu di bawah 0˚C sebelum kembali turun hingga suhu permukaan bahan paling atas (Tb1) mencapai titik bekunya. Pada awal tahap II pembekuan, pada dasarnya akan terjadi peningkatan suhu bahan karena adanya pelepasan panas laten yang cukup besar sebelum proses pembentukan kristal es berlangsung namun peningkatan suhu tersebut tidak akan terlalu besar sehingga dalam penggambaran umum profil pembekuan akan tampak seperti skenario 1, dan 4. Kondisi berbeda pada tiga skenario lainnya terjadi karena adanya pelepasan panas yang sangat besar dari bahan akibat perlakuan yang diberikan pada ketiga bahan skenario sebelum dilakukan proses pembekuan.

Sari temulawak yang digunakan untuk ketiga skenario tersebut sebelumnya telah diberikan perlakuan penyimpanan terlebih dahulu selama sehari di dalam botol yang tertutup rapat. Selama masa penyimpanan tersebut, kandungan-kandungan yang terdapat dalam sari temulawak akan mengalami penguapan sebagai akibat dari perubahan bentuk temulawak segar ke dalam bentuk sari temulawak. Kandungan ini akan menguap dan membentuk beberapa gas akibat lamanya penyimpanan dalam ruang tertutup kemudian memenuhi botol. Botol yang tertutup mengakibatkan gas-gas tersebut terperangkap disekeliling cairan dan mengakibatkan panas berlebih oleh gas juga terperangkap di dalam sari temulawak. Sehingga saat di lakukan pembekuan, gas yang masih terperangkap di dalam bahan akan melepaskan panas laten dalam jumlah yang cukup besar untuk ikut merubah fasenya ke dalam fase cair sebelum akhirnya keseluruhan sari temulawak berubah menjadi padatan.

Sistem Refrigerasi Mesin Pembeku

Daur refrigerasi yang paling banyak digunakan dalam mesin pembeku adalah daur kompresi uap. Sistem refrigerasi kompresi uap yang digunakan pada proses pembekuan ini terdiri dari 4 komponen utama yaitu kompresor, kondensor, katup ekspansi, dan evaporator. Pada daur ini, uap yang ditekan oleh kompresor akan dicairkan melalui proses kondensasi di kondensor, kemudian cairan akan dialirkan melalui katup ekspansi untuk menurunkan tekanannya sehingga dapat kembali diuapkan saat masuk kedalam evaporator.

Sistem pendinginan merupakan suatu siklus carnot terbalik yang terjadi diantara 2 suhu tertentu. Mesin carnot menerima energi kalor pada suhu tinggi, merubah sebagian menjadi kerja, dan kemudian mengeluarkan sisanya sebagai kalor pada suhu yang lebih rendah. Keseluruhan proses dari siklus ini secara termodinamika akan bersifat reversibel (mampu balik) dalam kondisi ideal. Namun, pada kenyataannya tidak akan ada suatu sistem yang bekerja secara ideal di dunia ini. Efektif atau tidaknya kerja suatu sistem akan ditentukan oleh indeks prestasi yang dihasilkan.

Menurut Stoecker dan Jones (1982), sebelum melakukan penilaian atas prestasi suatu sistem refrigerasi, ukuran keefektifan harus ditetapkan terlebih dahulu. Indeks prestasi tidak sama dengan efisiensi, karena ukuran tersebut biasanya hanya menggambarkan perbandingan keluaran dan masukan sedangkan

23 keluaran pada proses 2-3 biasanya terbuang. Istilah prestasi di dalam refrigerasi dapat disebut koefisien prestasi atau COP (Coefficient of performance).

COP = Efek refrigerasi

erja kompresor

...(36)

= h4-h1

...(37)

(a)

(b)

Gambar 6. (a) Mesin kalor Carnot, (b) Diagram suhu-entropi mesin kalor Carnot, (Stoecker dan Jones, 1982).

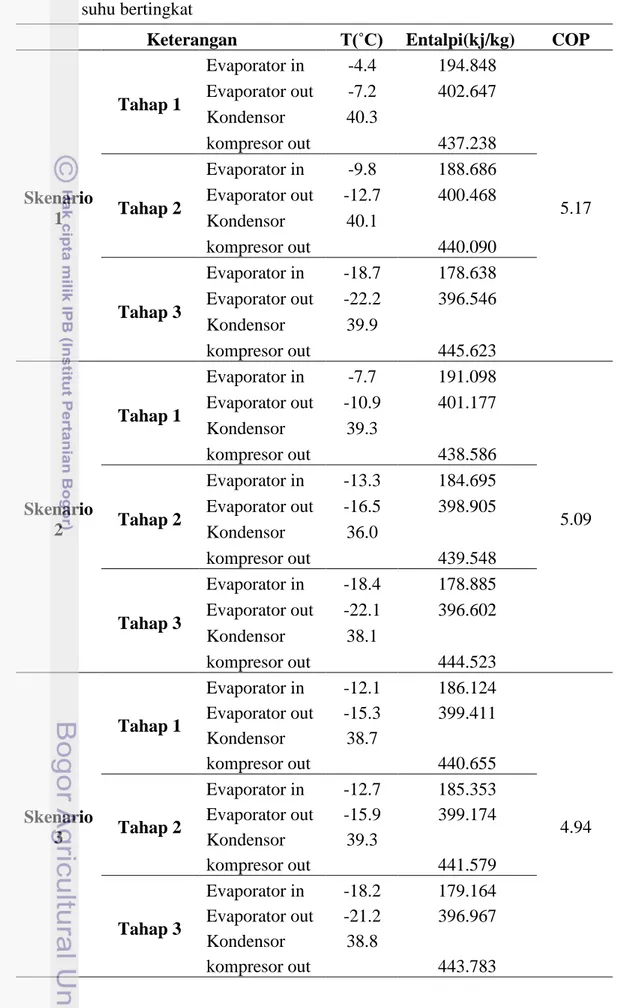

Pada proses perhitungan untuk menentukan besarnya nilai COP suatu daur refrigerasi, sifat-sifat cairan refrigeran dalam hal ini adalah R-22 harus diperhatikan. Nilai COP diperoleh dari pengukuran suhu pada 4 titik yaitu input evaporator, output evaporator atau input kompresor, output kompresor atau input kondensor, dan output dari kondensor. Nilai tersebut kemudian akan dimasukkan ke dalam diagram Mollier atau tabel sifat-sifat cairan dan uap jenuh untuk R-22. Besarnya nilai COP yang dihasilkan untuk tiap skenario dapat dilihat pada tabel 6.

24

Tabel 6. Hasil pengujian sistem refrigerasi pembekuan lempeng sentuh dengan suhu bertingkat

Keterangan T(˚C) Entalpi(kj/kg) COP

Skenario 1 Tahap 1 Evaporator in -4.4 194.848 5.17 Evaporator out -7.2 402.647 Kondensor 40.3 kompresor out 437.238 Tahap 2 Evaporator in -9.8 188.686 Evaporator out -12.7 400.468 Kondensor 40.1 kompresor out 440.090 Tahap 3 Evaporator in -18.7 178.638 Evaporator out -22.2 396.546 Kondensor 39.9 kompresor out 445.623 Skenario 2 Tahap 1 Evaporator in -7.7 191.098 5.09 Evaporator out -10.9 401.177 Kondensor 39.3 kompresor out 438.586 Tahap 2 Evaporator in -13.3 184.695 Evaporator out -16.5 398.905 Kondensor 36.0 kompresor out 439.548 Tahap 3 Evaporator in -18.4 178.885 Evaporator out -22.1 396.602 Kondensor 38.1 kompresor out 444.523 Skenario 3 Tahap 1 Evaporator in -12.1 186.124 4.94 Evaporator out -15.3 399.411 Kondensor 38.7 kompresor out 440.655 Tahap 2 Evaporator in -12.7 185.353 Evaporator out -15.9 399.174 Kondensor 39.3 kompresor out 441.579 Tahap 3 Evaporator in -18.2 179.164 Evaporator out -21.2 396.967 Kondensor 38.8 kompresor out 443.783

25

Pengukuran nilai COP pada penelitian ini didapatkan dari entalpi titik-titik pengukuran suhu evaporator masuk (in) , evaporator keluar (out), kondensor, dan kompresor keluar (out). Nilai-nilai entalpi tersebut diperoleh dari pembacaan tabel sifat-sifat cairan dan uap jenuh refrigeran 22 berdasarkan besar suhu pada titik pengukuran tersebut.Tabel di atas menunjukkan bahwa nilai COP terbesar untuk sistem refrigerasi pembekuan temulawak dengan suhu media bertahap ada pada skenario 1 yaitu 5.17 , sedangkan nilai terkecil adalah 4.81 yang dihasilkan oleh skenario 5. Apabila melihat dari nilai COP yang dihasilkan oleh kelima skenario di atas, dapat terlihat hubungan bahwa semakin tinggi suhu media untuk 2 tahap pertama proses pembekuan, maka akan semakin tinggi pula nilai COP yang dihasilkan.

Nilai COP yang semakin tinggi dipengaruhi oleh selisih entalpi pada evaporator, dan selisih entalpi di kompresor (Silalahi, 2006). Sehingga suhu evaporasi yang semakin meningkat, dalam hal ini suhu media pembeku, akan mengakibatkan nilai COP juga semakin baik. Semakin tinggi suhu media pembeku yang digunakan, kerja kompresor akan semakin ringan untuk mencapai

Keterangan T(˚C) Entalpi(kj/kg) COP

Skenario 4 Tahap 1 Evaporator in -13.7 184.207 4.84 Evaporator out -16.8 398.628 Kondensor 39.1 kompresor out 441.98 Tahap 2 Evaporator in -17.9 179.477 Evaporator out -20.6 397.213 Kondensor 37.3 kompresor out 442.898 Tahap 3 Evaporator in -17.8 179.600 Evaporator out -21.1 397.004 Kondensor 38.0 kompresor out 442.269 Skenario 5 Tahap 1 Evaporator in -19.0 178.259 4.81 Evaporator out -21.1 397.015 Kondensor 35.1 kompresor out 442.015 Tahap 2 Evaporator in -19.5 177.745 Evaporator out -21.8 396.704 Kondensor 35.6 kompresor out 442.399 Tahap 3 Evaporator in -18.2 179.120 Evaporator out -20.6 396.746 Kondensor 36.3 kompresor out 442.191

26

suhu tersebut sehingga performansi dari mesin pendingin yang digunakan juga akan semakin tinggi. Nilai COP yang tinggi menandakan bahwa performansi dari mesin pembeku yang digunakan baik.

Laju Pembekuan

Laju pembekuan bahan merupakan perbandingan antara tebal lapisan bahan yang dibekukan dengan lamanya waktu pembekuan. Laju pembekuan merupakan salah satu faktor penting yang menentukan mutu pembekuan bahan. Semakin tinggi laju pembekuan suatu bahan maka akan semakin baik mutu bahan yang dibekukan. Hal ini terkait dengan kristal es yang terbentuk di dalam bahan. Menurut Tambunan (2003), Tinggi rendahnya laju pembekuan suatu bahan dipengaruhi oleh beberapa hal, diantaranya adalah tebal bahan, suhu media pembeku yang diterapkan, tinggi rendahnya titik beku bahan, dan panas laten pembekuan bahan tersebut. Tabel 7 akan menyajikan laju pembekuan temulawak pada sistem pembeku lempeng sentuh bertingkat pada penelitian ini dan Harianja (2013), serta laju pembekuan daging sapi untuk metode yang sama pada penelitian sebelumnya oleh kurniawan (2009).

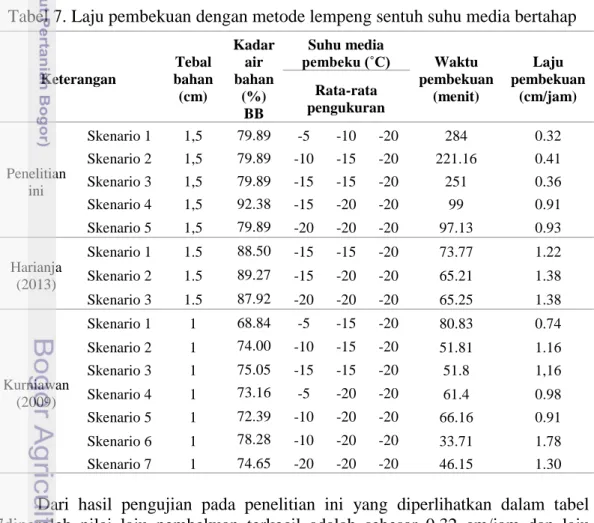

Tabel 7. Laju pembekuan dengan metode lempeng sentuh suhu media bertahap

Keterangan Tebal bahan (cm) Kadar air bahan (%) BB Suhu media pembeku (˚C) Waktu pembekuan (menit) Laju pembekuan (cm/jam) Rata-rata pengukuran Penelitian ini Skenario 1 1,5 79.89 -5 -10 -20 284 0.32 Skenario 2 1,5 79.89 -10 -15 -20 221.16 0.41 Skenario 3 1,5 79.89 -15 -15 -20 251 0.36 Skenario 4 1,5 92.38 -15 -20 -20 99 0.91 Skenario 5 1,5 79.89 -20 -20 -20 97.13 0.93 Harianja (2013) Skenario 1 1.5 88.50 -15 -15 -20 73.77 1.22 Skenario 2 1.5 89.27 -15 -20 -20 65.21 1.38 Skenario 3 1.5 87.92 -20 -20 -20 65.25 1.38 Kurniawan (2009) Skenario 1 1 68.84 -5 -15 -20 80.83 0.74 Skenario 2 1 74.00 -10 -15 -20 51.81 1.16 Skenario 3 1 75.05 -15 -15 -20 51.8 1,16 Skenario 4 1 73.16 -5 -20 -20 61.4 0.98 Skenario 5 1 72.39 -10 -20 -20 66.16 0.91 Skenario 6 1 78.28 -10 -20 -20 33.71 1.78 Skenario 7 1 74.65 -20 -20 -20 46.15 1.30

Dari hasil pengujian pada penelitian ini yang diperlihatkan dalam tabel 7diperoleh nilai laju pembekuan terkecil adalah sebesar 0.32 cm/jam dan laju pembekuan terbesar adalah 0.93 cm/jam. Berdasarkan kategori laju pembekuan yang disebutkan oleh King (1971) di dalam Ruliyana (2004), laju pembekuan yang dihasilkan pada penelitian ini adalah laju pembekuan lambat dimana

27 besarnya laju pembekuan masih kurang dari 2cm/jam. Range nilai laju pembekuan ini belum termasuk ke dalam kategori laju pembekuan cepat yang diharapkan untuk mempertahankan mutu produk yang dibekukan.

Menurut Desrosier (1988), kualitas produk yang dibekukan secara cepat akan berbeda signifikan dengan produk yang dibekukan secara lambat. Laju pembekuan secara cepat akan menghasilkan kristal es berukuran kecil sehingga dinding sel bahan tidak akan mengalami kerusakan ketika bahan dicairkan kembali, sedangkan laju pembekuan lambat akan menghasilkan kristal es dengan ukuran yang cukup besar yang akan menyebabkan rusaknya dinding sel bahan ketika dicairkan kembali.

Berdasarkan nilai laju pembekuan yang ditampilkan dalam tabel 7, dapat terlihat jelas bahwa laju pembekuan akan semakin meningkat seiring dengan semakin rendahnya suhu media pembeku yang digunakan. Tingginya perbedaan suhu antara bahan dengan media pembeku akan menyebabkan proses penyerapan panas bahan oleh media pembeku semakin cepat sehingga waktu yang diperlukan untuk proses pembekuan juga akan semakin cepat. Namun, laju pembekuan pada tiga skenario awal yang diterapkan pada penelitian ini menghasilkan perbedaan yang cukup siginifikan dengan laju pembekuan dua skenario akhir. Lambatnya waktu pembekuan pada skenario 1 disebabkan oleh rendahnya suhu media pembeku yang digunakan pada tahap 2 sebagai tahap proses terjadinya perubahan fase, sedangkan rendahnya laju pembekuan untuk dua skenario berikutnya terjadi karena suhu bahan mengalami kenaikan beberapa saat setelah melewati suhu di bawah 0˚C sebelum kembali turun secara stabil hingga suhu permukaan bahan paling atas (Tb1) mencapai suhu titik bekunya.

Hal ini diakibatkan oleh sari temulawak yang digunakan untuk skenario tersebut sebelumnya telah melalui penyimpanan terlebih dahulu selama sehari di dalam botol yang tertutup rapat. Selama masa penyimpanan itu, kandungan-kandungan yang terdapat dalam sari temulawak akan mengalami penguapan sebagai akibat dari perubahan bentuk temulawak segar ke dalam bentuk sari temulawak. Kandungan ini akan menguap dan membentuk gas yang kemudian memenuhi botol akibat lamanya penyimpanan dalam ruang tertutup . Botol yang tertutup mengakibatkan gas-gas tersebut terperangkap disekeliling cairan dan panas berlebih oleh gas juga terperangkap di dalam sari temulawak. Sehingga saat dilakukan pembekuan, gas yang masih terperangkap di dalam bahan akan melepaskan panas laten dalam jumlah yang cukup besar dan mengakibatkan suhu bahan sempat mengalami kenaikan sebelum terjadi penurunan secara stabil lagi. Selain rendahnya nilai laju pembekuan, penyimpanan terlebih dahulu ini juga menghasilkan produk beku dengan tampilan visual yang sangat berbeda dibandingkan hasil pembekuan yang tidak mengalami penyimpanan.

Faktor penyimpanan ini sangat mungkin menjadi penyebab dari lambatnya proses pembekuan pada penelitian ini. Hal itu menjadi jelas apabila laju pembekuan tersebut dibandingkan dengan laju pembekuan yang dihasilkan oleh penelitian Harianja (2013), dimana pada kondisi suhu media pembeku dan tebal bahan yang sama pada skenario -15, -15, dan -20˚, waktu pembekuan yang dihasilkan jauh lebih singkat. Pada penelitian tersebut, bahan yang dibekukan tidak melalui proses penyimpanan di dalam botol terlebih dahulu. Adapun pada skenario 4 dan 5 yang tidak mengalami proses penyimpanan bahan terlebih dahulu di dalam botol, tetap menghasilkan laju pembekuan yang lebih lambat

28

dibandingkan laju pembekuan oleh Harianja (2013) dengan suhu media pembeku yang sama pada skenario 2, dan 3, disebabkan oleh faktor kadar air dan besarnya kontak antara media pembeku dengan dasar sample holder. Pada skenario 5, kadar air yang digunakan dalam penelitian Harianja (2013) lebih tinggi dibandingkan pada penelitian ini. Kadar air bahan pada penelitian ini hanya 79.89%, sedangkan kadar air bahan yang digunakan pada penelitian tersebut adalah 87.92%.

Fellow (1992) dalam Anggraheni (2003) menyatakan bahwa panas yang dapat dipindahkan untuk tiap bahan tergantung pada kerapatan dan kadar airnya. Semakin tinggi jumlah kadar air bahan maka kerapatan akan semakin kecil. Kerapatan yang semakin kecil akan menyebabkan hambatan untuk menghantarkan panas juga semakin kecil. Akibatnya panas akan semakin mudah untuk dihantarkan dan laju pembekuan akan semakin cepat. Namun, pada penelitian ini dengan dengan kadar air yang lebih tinggi pada skenario 4, besar laju pembekuan yang dihasilkan lebih kecil dibandingkan pada skenario 5. Hal ini dapat disebabkan karena besarnya kontak langsung antara lempeng pembeku dengan permukaan bawah wadah produk pada skenario 5. Pada saat skenario 1, 2, 3, dan 4 dilakukan, permukaan lempeng sentuh tertutupi oleh salju sebelum wadah bahan diletakkan di atasnya. Pembentukan salju ini akan menyebabkan kontak langsung antara lempeng dengan wadah berkurang sehingga pelepasan panas bahan menjadi lambat dan penurunan suhu bahan pun akan semakin lama.

Pada skenario 5,pembentukan salju es di daerah peletakkan wadah tidak terjadi karena saat dilakukan pemutaran katup untuk memperoleh suhu media pembeku tahap awal yang diinginkan, sebuah piring diletakkan di daerah kontak antara lempeng dengan wadah, sedangkan pada skenario 4, peletakkan piring tidak dilakukan sehingga dengan kadar air yang lebih tinggi, waktu pembekuan yang dihasilkan semakin lama. Hal ini terjadi karena sifat konduktivitas panas lempeng menjadi lebih rendah akibat pembentukan salju es. Hal ini pulalah yang menyebabkan laju pembekuan skenario 4 pada penelitian ini lebih rendah dibanding skenario 2 pada penelitian Harianja (2013), walaupun nilai kadar airnya lebih tinggi. Pada penelitian yang dilakukan Harianja (2013), sebuah piring selalu diletakkan di atas lempeng sentuh sebelum proses pembekuan dimulai dan suhu media pembeku yang diinginkan tercapai.

Apabila membandingkan antara nilai laju pembekuan yang diperoleh dari penelitian ini dengan laju yang diperoleh dalam penelitian yang dilakukan Kurniawan (2009), nilai laju pembekuan tersebut sangatlah kecil. Hal ini disebabkan oleh rendahnya nilai konduktivitas panas temulawak yaitu hanya 0.2979 W/m K (Manalu, 2011) dibandingkan dengan konduktivitas panas daging sapi yaitu 0.45 W/m Kpada suhu 0 sampai 30˚C dan 1.10 W/m K pada suhu -5˚C (Pham dan Willix, 1989 dalam Kamal, 2008). Perbedaan sifat termofisik tersebut menyebabkan proses penyerapan panas diantara keduanya juga berbeda. Kemampuan penyerapan panas dan perubahan suhu pada daging sapi lebih besar dari kemampuan penyerapan panas bahan temulawak.

29

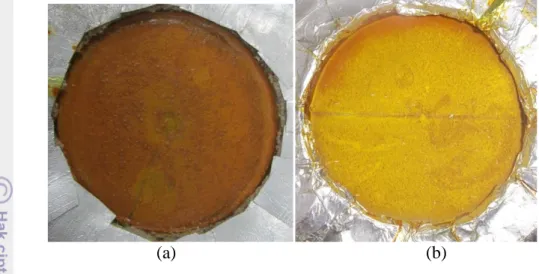

(a) (b)

Gambar 7. Produk beku sari temulawak, (a)Temulawak beku dengan proses penyimpanan sehari, (b) Temulawak beku tanpa proses penyimpanan sehari

Analisis Energi dan Eksergi Pembekuan

Berdasarkan kaidah termodinamika I, energi adalah bersifat kekal sehingga tidak dapat diciptakan maupun dimusnahkan. Penggunaan energi, dalam konteks kekekalan energi ini, adalah pengubahan (konversi) suatu bentuk energi ke dalam bentuk lainnya. Dalam hal ini, setiap bentuk energi dapat dianggap setara (Tambunan, 2007).

Analisis eksergi mempergunakan hukum termodinamika II. Konsep analisis eksergi merupakan suatu metode yang menggunakan prinsip-prinsip kekekalan massa dan kekekalan energi bersama dengan hukum kedua termodinamika untuk perancangan dan analisis sistem termal. Hukum kedua termodinamika menyatakan bahwa dalam suatu siklus, kerja akan diberikan kelingkungan dengan imbalan pengambilan kalor dari lingkungan oleh sistem, tetapi besarnya kerja yang dihasilkan tidak sama dengan kalor yang diambil.

Analisis energi berbeda dengan analisis eksergi. Analisis energi digunakan untuk menghitung keseimbangan energi, sedangkan analisis eksergi digunakan untuk menghitung kerja teoritis maksimal yang dapat digunakan dalam suatu proses. Efisiensi energi dapat kurang dari 100%, tergantung dari efisiensi komponen-komponen yang digunakan, sedangkan efisiensi eksergi akan tetap menghasilkan 100% karena nilai ini merupakan kemampuan kerja yang dapat dihasilkan dalam suatu proses. Misalnya dalam kerja mekanik turbin untuk mengubah energi mekanik menjadi energi termal, walaupun efisiensi energi 80% yang bergantung pada efisiensi turbin, tapi kemampuan kerja yang mungkin dihasilkan dalam proses tersebut tetap 100%.